Шаговый двигатель - как работает и в чем его плюсы

Статья обновлена: 28.02.2026

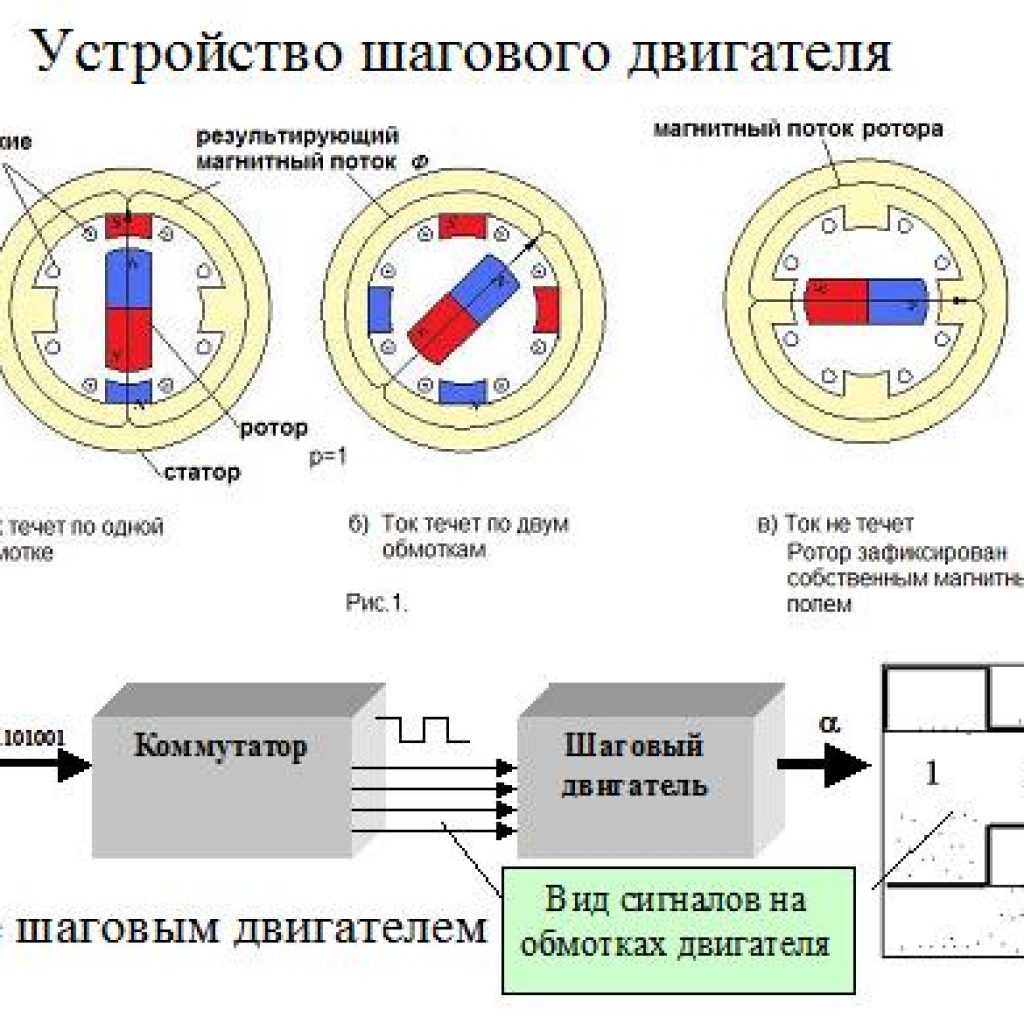

Шаговый двигатель – это электромеханическое устройство, преобразующее цифровые импульсы в фиксированные угловые перемещения вала. Его ключевая особенность – способность точно позиционироваться без обратной связи за счет дискретного вращения с заданным шагом.

Преимущества включают высокую точность позиционирования, полный момент на низких скоростях, простоту управления микроконтроллерами, надежность конструкции без щеток и долговечность благодаря отсутствию изнашивающихся контактов.

Принцип работы: дискретное вращение ротора

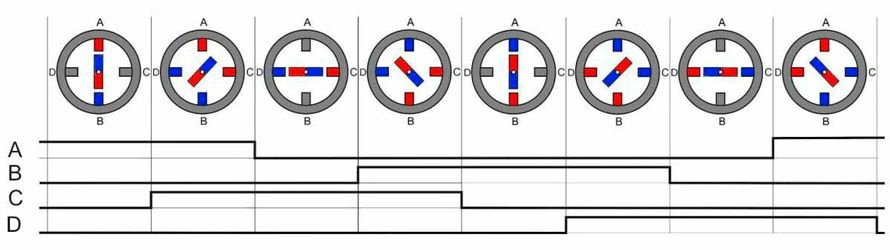

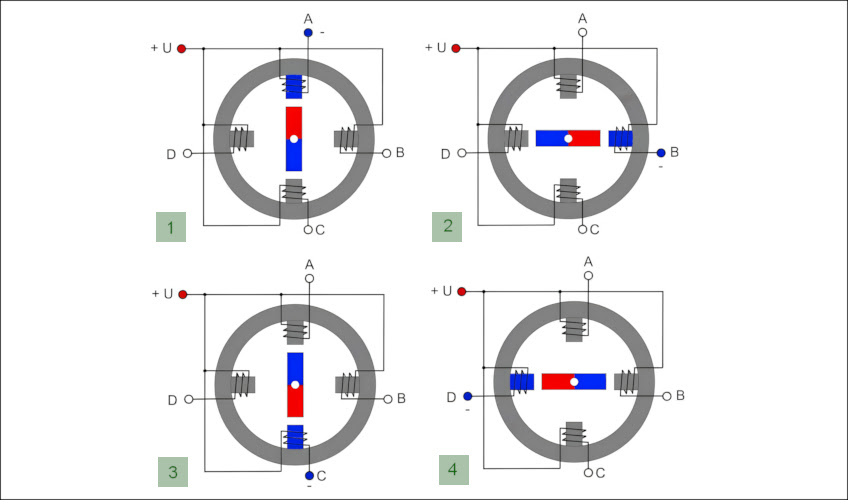

Ротор шагового двигателя вращается не плавно, а строго фиксированными угловыми интервалами ("шагами"). Каждый шаг соответствует изменению положения ротора на определенный угол, который зависит от конструкции двигателя (например, 1.8° или 0.9°). Это достигается за счет последовательного переключения обмоток статора, создающих магнитное поле.

Контроллер подает импульсы тока в фазы статора в заданной последовательности. Каждый импульс активирует новую комбинацию обмоток, что вызывает магнитное взаимодействие с постоянными магнитами или зубцами ротора. Ротор поворачивается на один шаг, занимая положение минимума магнитного сопротивления относительно возбужденных обмоток, и жестко фиксируется в этой позиции до следующего переключения.

Ключевые аспекты дискретности

- Отсутствие обратной связи: Для базового управления не требуется энкодер или датчик положения. Позиция рассчитывается по количеству поданных импульсов.

- Фиксация позиции: При подаче тока в обмотки ротор удерживается в заданном положении за счет магнитного потока (зубчатый момент).

- Режимы шага:

- Полный шаг: Активация одной фазы (или двух) на импульс.

- Полушаг: Чередование режимов с одной и двумя активными фазами, уменьшающее угол шага вдвое.

- Микрошаг: Плавное изменение тока в обмотках для дробления шага (до 1/256).

| Параметр | Влияние на дискретность |

|---|---|

| Количество зубцов ротора | Определяет базовый угол шага (больше зубцов = меньший шаг). |

| Число фаз статора | Влияет на плавность вращения и варианты коммутации (2, 4, 5 фаз). |

| Способ управления | Полный шаг / полушаг / микрошаг изменяют фактическое разрешение позиционирования. |

Дискретность обеспечивает прямое цифровое управление: количество импульсов = угол поворота, частота импульсов = скорость вращения. Погрешность позиционирования не накапливается между шагами.

Базовое устройство: статор, ротор, обмотки

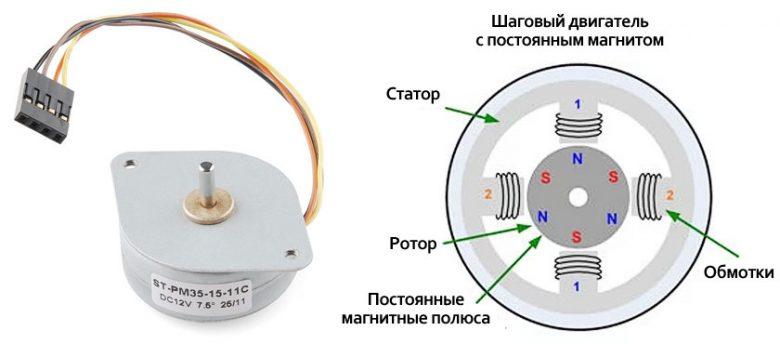

Конструкция шагового двигателя включает три ключевых компонента: неподвижный статор, вращающийся ротор и управляющие обмотки. Статор формирует внешний корпус двигателя и содержит магнитные полюса с зубцами, изготовленные из слоистых электротехнических стальных пластин для минимизации вихревых токов. Ротор расположен внутри статора и может использовать постоянные магниты или иметь зубчатую структуру из магнитомягкого материала.

Обмотки размещаются на полюсах статора попарно, образуя независимые фазы. При подаче управляющего импульса тока через конкретную обмотку создается магнитное поле, которое взаимодействует с магнитным полем ротора. Это взаимодействие генерирует крутящий момент, поворачивающий ротор на строго заданный угол (шаг) относительно статора. Точность позиционирования обеспечивается геометрией зубцов ротора и статора.

Детали компонентов

- Статор: Имеет несколько полюсов (обычно 8 или 12) с выступающими зубцами. Число зубцов определяет угловой шаг двигателя.

- Ротор: В двигателях с постоянными магнитами (PM) намагничен по полюсам. В гибридных (HB) типах сочетает постоянный магнит и зубчатую структуру, что повышает точность и момент.

- Обмотки: Сгруппированы в фазы (чаще 2 или 4). Последовательное переключение фаз импульсами тока создает вращающееся магнитное поле.

| Компонент | Функция | Особенности |

|---|---|---|

| Статор | Неподвижная часть, создает управляемое магнитное поле | Зубчатая структура, пакет стальных пластин |

| Ротор | Подвижная часть, реагирует на поле статора | Постоянные магниты (PM) или гибридный (PM + зубцы) |

| Обмотки | Генерация магнитных полей при подаче тока | Фазное управление, биполярное/униполярное включение |

Ключевые компоненты: магнитные полюса и зубцы

Магнитные полюса создаются обмотками статора при подаче управляющих импульсов. Каждая обмотка формирует пару полюсов (северный и южный), которые генерируют магнитное поле для взаимодействия с ротором. Количество полюсов напрямую влияет на точность позиционирования: чем их больше, тем меньше угол шага двигателя.

Зубцы – это выступающие ферромагнитные элементы на роторе и статоре, расположенные с равным угловым шагом. При переключении фаз магнитные полюса статора поочередно притягивают зубцы ротора, заставляя его поворачиваться на фиксированный угол. Плотность зубцов определяет разрешающую способность: стандартные двигатели содержат 50-100 зубцов на роторе.

Механизм взаимодействия

- Фазы возбуждения: Ток в обмотках статора создает магнитные полюса, которые выравнивают зубцы ротора по линиям магнитного поля.

- Дискретное движение: При смене активной фазы ближайшие зубцы ротора "перескакивают" к следующим полюсам, обеспечивая поворот на 1.8° или 0.9° (типовые значения).

- Гибридная конструкция: Современные двигатели объединяют постоянные магниты ротора с зубчатыми полюсами статора, повышая момент и точность.

| Компонент | Функция | Влияние на работу |

| Магнитные полюса | Генерация управляемого поля | Определяет направление силы притяжения |

| Зубцы ротора | Фокусировка магнитного потока | Задает дискретные позиции фиксации |

| Зубцы статора | Концентрация поля у полюсов | Увеличивает момент и точность позиционирования |

Типы шаговых двигателей: биполярные vs униполярные

Биполярные двигатели содержат две независимые обмотки без центральных отводов, что требует реверсивного управления током для изменения магнитного поля. Для их коммутации применяются H-мостовые драйверы, способные менять полярность напряжения на катушках. Такая конструкция обеспечивает максимальное использование меди обмоток.

Униполярные двигатели оснащены обмотками с центральным отводом, разделяющим каждую катушку на две симметричные части. Управление осуществляется подачей напряжения только на одну половину обмотки относительно центрального провода. Это исключает необходимость смены полярности, упрощая схемотехнику драйвера.

Ключевые отличия и характеристики

Особенности униполярных двигателей:

- Имеют 5 или 6 проводов (две обмотки с центральными отводами)

- Драйвер содержит 4 транзистора и не требует H-моста

- Меньший крутящий момент при равных габаритах (активна лишь половина обмотки)

- Низкая себестоимость управления

Особенности биполярных двигателей:

- Имеют 4 вывода (две полноценные обмотки)

- Требуют H-мостовых драйверов (минимум 8 ключей)

- Выше КПД и удельная мощность (задействована вся обмотка)

- Создают на 40% больше момента при идентичных размерах

| Критерий | Биполярные | Униполярные |

| Сложность драйвера | Высокая (H-мост) | Низкая |

| Крутящий момент | Максимальный | Сниженный |

| Энергоэффективность | Высокая | Средняя |

| Типовое применение | Точные станки, робототехника | Бюджетная периферия, учебные проекты |

Униполярные двигатели часто могут быть адаптированы для биполярного режима путем изоляции центральных отводов. Однако обратное преобразование конструктивно невозможно. Современные микросхемы драйверов (например, A4988) минимизируют разницу в сложности управления, делая биполярный вариант предпочтительным для высокопроизводительных систем.

Гибридные двигатели: компромисс мощности и точности

Гибридные шаговые двигатели объединяют конструктивные элементы реактивных и постоянных магнитов, создавая синергетический эффект. Ротор из магнитно-мягкого материала с зубцами сочетается с постоянными магнитами, а статор имеет обмотки, аналогичные классическому шаговому двигателю. Эта гибридизация позволяет преодолеть ключевые ограничения "чистых" типов, достигая уникального баланса эксплуатационных характеристик.

Основное преимущество гибридной схемы – одновременное достижение высокого момента удержания (как у двигателей с постоянными магнитами) и малого угла шага (характерного для реактивных моделей). Точность позиционирования повышается за счет уменьшения шага до 0.9°-1.8°, а встроенные магниты обеспечивают значительный крутящий момент даже при остановке ротора. Это делает гибриды универсальным решением для задач, где критичны и динамика, и точность.

Ключевые эксплуатационные преимущества

Повышенная энергоэффективность: Постоянные магниты снижают ток холостого хода на 20-40% по сравнению с реактивными аналогами, уменьшая нагрев и энергопотребление в статичном режиме.

Динамическая стабильность: Гибридные двигатели демонстрируют меньший риск пропуска шагов при резких изменениях нагрузки благодаря двум факторам:

- Высокий удерживающий момент (до 2 Н·м для компактных моделей)

- Плавность хода за счет сглаживания резонансных зон

Ограничения компромисса: При максимальных скоростях вращения момент гибридных двигателей снижается быстрее, чем у сервоприводов, что требует тщательного расчета инерции нагрузки. Точность также зависит от качества драйвера – микрошаговый режим обязателен для реализации потенциала конструкции.

| Параметр | Гибридный двигатель | Реактивный двигатель | Двигатель с PM |

|---|---|---|---|

| Угол шага | 0.9°-1.8° | 15°-30° | 7.5°-90° |

| Удерживающий момент | Высокий | Низкий | Средний |

| Энергопотребление (удержание) | Низкое | Высокое | Среднее |

Области применения гибридных двигателей охватывают станки ЧПУ, медицинские насосы и робототехнику, где их способность обеспечивать точное позиционирование без энкодеров сочетается с достаточной мощностью для работы с механическими нагрузками. Технология продолжает эволюционировать, сокращая разрыв в производительности с сервосистемами при сохранении простоты управления.

Режимы управления: полношаговый метод

Полношаговый режим обеспечивает перемещение ротора на один полный шаг двигателя за каждый цикл коммутации обмоток. При этом управляющие сигналы активируют две обмотки одновременно, создавая результирующее магнитное поле под углом 45° к осям статора. Такой подход гарантирует максимальный крутящий момент на каждом шаге за счет одновременного использования обеих фаз.

Переключение между шагами происходит в строгой последовательности без промежуточных позиций, что упрощает алгоритм управления. Ротор фиксируется в конечных точках шага с максимальным моментом удержания, обеспечивая стабильность позиционирования при статической нагрузке. Этот метод исключает потерю точности из-за дробных перемещений.

Характеристики полношагового управления

- Момент вращения: Максимальный выходной момент на низких скоростях благодаря полному току через обе обмотки

- Точность позиционирования: Жёсткая фиксация ротора в конечных точках шага без дрейфа

- Драйвер управления: Простейшая схема генерации сигналов с базовыми микроконтроллерами

- Энергопотребление: Постоянный ток в активных обмотках без динамической регулировки

| Параметр | Особенность |

|---|---|

| Угол шага | Соответствует паспортному значению двигателя (1.8° / 0.9°) |

| Вибрации | Выраженные колебания на средних скоростях из-за дискретного перемещения |

| Применение | Системы с высокими статическими нагрузками и низкоскоростным режимом работы |

Повышение точности: полушаговый режим работы

Полушаговый режим позволяет удвоить разрешающую способность шагового двигателя по сравнению с полношаговым управлением. Это достигается за счет подачи на обмотки токов разной величины, что устанавливает ротор в промежуточные позиции между основными шагами.

Вместо стандартных 200 шагов на оборот (1.8° на шаг), двигатель выполняет 400 микрошагов (0.9° на шаг). Технология реализуется через сложное управление током фаз: комбинация полных и половинных значений тока создает дополнительные точки стабилизации ротора.

Принцип работы

Рассмотрим две фазы (A и B) и их токовые состояния:

| Шаг | Фаза A | Фаза B |

|---|---|---|

| Полный шаг 1 | 100% | 0% |

| Полушаг 1 | 70.7% | 70.7% |

| Полный шаг 2 | 0% | 100% |

Ключевые преимущества:

- Снижение резонансных явлений: Плавное перемещение уменьшает вибрации

- Повышенная плавность хода: Особенно критично на низких скоростях

- Минимизация перерегулирования: Точная остановка без колебаний

Для реализации требуется контроллер с микрошаговым драйвером, генерирующим синусоидальные/косинусоидальные токовые сигналы. Точность позиционирования возрастает пропорционально уменьшению угла шага, но максимальный момент удержания снижается на промежуточных позициях.

Микрошаговое управление: плавность хода

Микрошаговое управление делит каждый полный шаг двигателя на множество микрошагов (обычно 8, 16, 32 или 256) за счет точного регулирования токов в обмотках. Вместо резкого переключения между дискретными позициями, токи фаз изменяются плавно по синусоидальным траекториям, что обеспечивает непрерывное позиционирование ротора.

Эта технология устраняет явление резонанса и вибрации, характерное для полношагового режима, так как магнитное поле ротора перемещается с равномерной угловой скоростью. Момент инерции нагрузки эффективно гасится за счет отсутствия рывков, что критично для систем с высокой инерционностью или требовательных к точности позиционирования.

Ключевые преимущества микрошага

- Повышенная плавность движения: Достигается за счет сглаживания угловых скачков между шагами.

- Снижение шума: Отсутствие резонансных частот минимизирует акустические помехи.

- Увеличение разрешающей способности: Позиционирование с точностью до долей физического шага (например, 0,007° при 1,8°/шаг и 256 микрошагах).

- Улучшенная работа на низких скоростях: Отсутствие "пропуска шагов" при плавном старте и малых оборотах.

| Режим управления | Плавность хода | Разрешение | Вибрация |

|---|---|---|---|

| Полношаговый | Низкая (дискретные скачки) | Базовое (1.8°) | Высокая |

| Полушаговый | Средняя | 2× выше | Умеренная |

| Микрошаговый | Максимальная | До 256× выше | Минимальная |

Для реализации микрошага требуются специализированные драйверы с ШИМ-управлением, формирующие аналоговые токовые профили. Крутящий момент при микрошаге снижается на ~30% относительно полношагового режима из-за векторного сложения токов, однако этот компромисс оправдан в задачах, где вибрация или точность критичнее максимального момента.

Контроллеры двигателей: формирование импульсов

Контроллер шагового двигателя генерирует точную последовательность электрических импульсов для управления обмотками статора. Каждый импульс вызывает дискретное угловое перемещение ротора (шаг), синхронизируя его положение с подаваемыми сигналами. Без корректного формирования этих импульсов двигатель теряет точность позиционирования и устойчивость работы.

Частота импульсов напрямую определяет скорость вращения вала, а их количество соответствует пройденному углу. Контроллеры используют микропроцессорную логику для реализации сложных алгоритмов управления, включая изменение направления вращения, микрошаговый режим и адаптацию к нагрузке. Точность временны́х интервалов между импульсами критична для предотвращения потери шагов и вибраций.

Ключевые функции контроллеров

- Генерация фазных токов: Последовательное возбуждение обмоток в нужной полярности (полношаговый, полушаговый режимы)

- Микрошаговое управление: Дробление шага путем пропорционального распределения тока между обмотками (повышение плавности хода)

- Защита от перегрузки: Мониторинг тока и температуры с автоматическим отключением при превышении норм

- Адаптация ускорения/замедления: Плавный разгон и остановка через алгоритмы рампы (S- или T-образные профили)

| Параметр контроллера | Влияние на двигатель |

|---|---|

| Частота импульсов | Скорость вращения ротора (об/мин) |

| Ток фаз | Момент удержания и крутящий момент |

| Алгоритм микрошага | Плавность движения и уровень шума |

Современные контроллеры реализуют замкнутое управление через обратную связь (энкодеры, датчики Холла), компенсируя пропущенные шаги. Интеллектуальные драйверы автоматически подбирают оптимальный ток в режиме удержания, снижая энергопотребление и нагрев. Точность позиционирования в таких системах достигает 0.01° даже при высоких динамических нагрузках.

Драйверы: преобразование сигналов в движение

Драйвер шагового двигателя – электронное устройство, интерпретирующее слаботочные управляющие сигналы (например, от контроллера или микропроцессора) и преобразующее их в мощные импульсы тока, необходимые для активации обмоток двигателя. Он выступает критически важным посредником между "мозгом" системы (контроллером) и ее "мышцами" (двигателем).

Без драйвера шаговый двигатель не может функционировать, так как управляющие сигналы (направление вращения DIR, шаги STEP, разрешение ENABLE) не обладают достаточной мощностью для непосредственного переключения фаз. Драйвер обеспечивает точную синхронизацию коммутации обмоток в соответствии с поступающими командами.

Принцип работы и ключевые функции

Основная задача драйвера – циклическое включение/выключение тока в обмотках двигателя в строгой последовательности. Для этого он содержит:

- Логическую схему: Анализирует сигналы STEP (каждый импульс = один шаг) и DIR (задает направление).

- Силовой мост (H-мост): Полупроводниковые ключи (обычно MOSFET или IGBT), коммутирующие ток через обмотки фаз двигателя.

- Схему управления током: Обеспечивает заданную величину тока в обмотках, используя методы PWM (ШИМ) или резистивного шунтирования.

Дополнительные возможности современных драйверов:

- Микрошаг (Microstepping): Дробление основного шага на меньшие интервалы (1/2, 1/4, 1/32 и т.д.) для повышения плавности хода и снижения резонанса.

- Защита от перегрузки и перегрева: Автоматическое отключение при превышении тока или температуры.

- Регулировка тока удержания: Снижение тока в обмотках при отсутствии движения для уменьшения нагрева.

Преимущества использования специализированных драйверов

| Точность позиционирования | Строгий контроль угла поворота на каждый импульс STEP без обратной связи. |

| Плавность движения | Микрошаг устраняет рывки и снижает шум/вибрации на низких скоростях. |

| Энергоэффективность | Оптимальное управление током (PWM, снижение удержания) минимизирует потери. |

| Защита компонентов | Предотвращение выхода из строя двигателя и контроллера при сбоях. |

| Гибкость управления | Настройка микрошага, токов, алгоритмов разгона/торможения под конкретную задачу. |

Качество драйвера напрямую влияет на динамику, точность, уровень шума и надежность всей шаговой системы. Современные интеллектуальные драйверы существенно расширяют возможности шаговых двигателей, приближая их по характеристикам к сервоприводам в ряде применений.

Точность позиционирования без энкодеров

Шаговый двигатель обеспечивает точное позиционирование без датчиков обратной связи благодаря своему принципу действия. Он перемещает ротор дискретными угловыми шагами в ответ на каждый управляющий импульс от контроллера. Количество шагов на один полный оборот фиксировано конструкцией двигателя (например, 200 шагов/оборот = 1.8° на шаг), что позволяет точно рассчитывать положение ротора путем простого подсчета поданных импульсов.

Отсутствие необходимости в энкодере значительно упрощает и удешевляет систему управления. Точность позиционирования определяется исключительно геометрией статора и ротора, а также качеством изготовления двигателя. Современные драйверы с микрошаговым режимом дополнительно повышают разрешение (например, деля базовый шаг 1.8° на 256 микрошагов), обеспечивая плавность хода и субградусную точность без использования внешних сенсоров.

Ключевые преимущества отсутствия обратной связи

- Снижение стоимости системы – исключение энкодеров и связанной с ними обработки сигналов

- Повышенная надежность – отсутствие чувствительных сенсоров, подверженных загрязнению или повреждению

- Упрощение схемы управления – для позиционирования достаточно счетчика импульсов без сложных алгоритмов коррекции

- Предсказуемость работы – позиционная ошибка не накапливается при правильном подборе нагрузки

Риск потери шагов компенсируется правильным выбором двигателя с запасом по моменту и использованием драйверов с активным подавлением резонансов. В приложениях без ударных нагрузок и с контролируемой инерцией (3D-принтеры, ЧПУ станки, лабораторная автоматика) позиционная точность сохраняется на протяжении всего цикла работы.

| Фактор точности | Влияние |

|---|---|

| Количество шагов на оборот | Определяет базовое угловое разрешение (например, 0.9° для 400-шаговых моделей) |

| Микрошаговый режим | Повышает плавность и точность позиционирования до 51 200 микрошагов/оборот |

| Механическая точность сборки | Биения вала и допуски шестерней вносят погрешность, не зависящую от системы управления |

Мгновенный пуск, остановка и реверс

Шаговый двигатель способен мгновенно начинать вращение при подаче управляющих импульсов без периода разгона. Это достигается за счет дискретного характера его работы, где каждый импульс напрямую соответствует фиксированному угловому перемещению ротора.

Остановка также происходит практически моментально с высокой точностью позиционирования, так как двигатель удерживает положение за счет магнитного поля обмоток без дополнительных тормозных механизмов. Реверс направления выполняется простой сменой последовательности управляющих импульсов без инерционных задержек.

Ключевые особенности

- Нулевое время реакции: Запуск/остановка в течение одного шага управляющего сигнала

- Абсолютная синхронизация: Скорость строго соответствует частоте импульсов управления

- Прямое управление позицией: Количество импульсов = угол поворота

| Параметр | Обычный двигатель | Шаговый двигатель |

|---|---|---|

| Время реверса | Требует полной остановки | Мгновенный (1 шаг) |

| Позиционирование при остановке | Требует датчиков/энкодеров | Абсолютное без доп. устройств |

Отсутствие инерционных переходных процессов позволяет использовать шаговые двигатели в системах, требующих экстремально быстрых циклов "старт-стоп-реверс", таких как станки ЧПУ, робототехнические манипуляторы или точные дозирующие системы.

Удержание позиции без дополнительных тормозов

Шаговый двигатель сохраняет заданное положение без механических тормозов за счет подачи постоянного тока в обмотки статора. Образующееся магнитное поле жестко фиксирует ротор в точке последнего шага, противодействуя внешним нагрузкам.

Удерживающий момент возникает даже при остановке двигателя, так как контроллер продолжает подавать ток в фазы. Это исключает проскальзывание или самопроизвольное смещение вала при отсутствии вращения, обеспечивая стабильность позиционирования.

Ключевые преимущества такого подхода

- Упрощение конструкции: Отпадает необходимость в тормозных муфтах, механических стопорах или сервонатяжителях.

- Повышение надежности: Отсутствие изнашивающихся тормозных компонентов увеличивает срок службы системы.

- Энергоэффективность: Ток потребляется только для компенсации нагрузки (в отличие от постоянного торможения).

- Точность удержания: Позиция сохраняется с дискретностью шага двигателя без люфтов или зазоров.

Важно: Величина удерживающего момента указана в характеристиках двигателя и должна превышать расчетные возмущающие нагрузки системы.

Синхронность скорости и положения

Шаговые двигатели преобразуют цифровые импульсы управления в дискретные угловые перемещения ротора, где каждому импульсу соответствует строго определенный угол поворота. Эта особенность обеспечивает прямую зависимость между частотой управляющих сигналов и скоростью вращения вала без необходимости обратной связи по положению.

Точное позиционирование достигается за счет фиксации ротора в заданной точке после прекращения импульсов, что исключает накопление ошибки при работе в разомкнутой системе. Синхронность вращения гарантируется равномерным распределением магнитных полей статора, что обеспечивает стабильность скорости при постоянной частоте управляющих импульсов.

Ключевые аспекты синхронности

Контроль без энкодера: Отсутствие необходимости в датчиках обратной связи упрощает конструкцию и снижает стоимость системы управления.

Преимущества синхронного позиционирования:

- Прямое соответствие количества импульсов и угла поворота

- Нулевая статическая ошибка позиционирования

- Предсказуемая динамика разгона/торможения

| Параметр | Влияние на синхронность |

|---|---|

| Частота импульсов | Прямо определяет скорость вращения |

| Количество импульсов | Точно задает конечное положение |

| Микрошаговый режим | Повышает плавность движения при сохранении синхронизации |

Данная характеристика критична для задач прецизионного позиционирования в ЧПУ-станках, 3D-печати и робототехнике, где точность траектории напрямую зависит от синхронизации импульсов управления и механического перемещения.

Надежность: отсутствие щёток и перемоток

Шаговые двигатели принципиально не содержат щёточно-коллекторного узла, что устраняет основной источник механического износа в традиционных электродвигателях. Отсутствие трущихся щёток исключает искрение, эрозию контактов и постепенную деградацию характеристик, характерную для коллекторных машин. Это обеспечивает стабильность параметров на протяжении всего срока службы.

Конструкция обмоток статора фиксирована и не требует обслуживания или перемотки в процессе эксплуатации. Простая механическая структура без вращающихся обмоток ротора минимизирует точки потенциального отказа. Катушки закреплены статично, что предотвращает вибрационное разрушение изоляции или обрыв проводов при длительной работе в режиме старт-стоп.

- Повышенный ресурс: Срок службы ограничен только износом подшипников (20 000+ часов)

- Устойчивость к перегрузкам: Способность удерживать позицию без повреждения обмоток при заклинивании вала

- Защищённость от среды: Герметичность конструкции благодаря отсутствию щёточных окон

- Нулевое обслуживание: Не требует замены графитовых щёток или чистки коллектора

Энергоэффективность в статическом режиме

Шаговые двигатели демонстрируют исключительную энергоэффективность при работе в статическом режиме, когда требуется фиксация вала в заданном положении без вращения. В отличие от сервоприводов, постоянно потребляющих ток для коррекции позиции через обратную связь, шаговый двигатель удерживает положение за счет пассивного магнитного поля, создаваемого постоянным током в обмотках статора.

Ток подается только в те фазы, которые необходимы для блокировки ротора в конкретной позиции. Это позволяет избежать потерь энергии на нагрев обмоток и механическое трение, характерное для систем с постоянно вращающимися элементами или электромагнитными тормозами. Потребление при фиксации пропорционально лишь сопротивлению обмоток и не требует дополнительной мощности для поддержания момента удержания.

Ключевые преимущества

- Минимальное энергопотребление – отсутствие потерь на трение или вихревые токи

- Отсутствие перегрева – стабильная работа без активного охлаждения

- Снижение нагрузки на источник питания – возможность использования компактных БП

- Отказ от механических тормозов – упрощение конструкции и повышение надежности

| Тип привода | Потребление в статике | Дополнительные элементы |

| Шаговый двигатель | Постоянный ток в обмотках | Не требуются |

| Сервопривод | Импульсный ток коррекции | Энкодер, контроллер |

| Двигатель + тормоз | Ток электромагнита тормоза | Механический тормоз |

Простые интеграция и настройка системы

Шаговые двигатели исключают необходимость сложных систем обратной связи (энкодеров, датчиков положения), что радикально упрощает их подключение к управляющей электронике. Конструкция требует лишь подачи импульсов от контроллера, минимизируя дополнительные компоненты и схемы согласования.

Стандартизированные протоколы управления (STEP/DIR, CW/CCW) обеспечивают совместимость с большинством промышленных контроллеров, CNC-плат и микропроцессорных систем. Настройка сводится к базовой конфигурации параметров в ПО: скорости, ускорения и микрошагового режима без глубоких инженерных знаний.

Ключевые аспекты

- Plug-and-play совместимость с распространенными драйверами и открытыми библиотеками (Arduino, Raspberry Pi)

- Отсутствие калибровки нулевой точки и автоматическая компенсация пропущенных шагов

- Гибкость конфигурации: изменение характеристик движения через программные настройки без перекоммутации

- Упрощенная диагностика неисправностей через мониторинг сигналов STEP/DIR

Применение в 3D-принтерах и ЧПУ станках

Шаговые двигатели обеспечивают точное позиционирование экструдера или режущего инструмента за счёт дискретного перемещения на заданный угол без использования энкодеров. Это позволяет синхронизировать движение осей по сложным траекториям, запрограммированным в G-коде, с минимальной погрешностью позиционирования (обычно ±0.05 мм).

Их способность сохранять момент на низких оборотах критична для медленных операций: печати сложных моделей слоями 0.05-0.3 мм или фрезерования твёрдых материалов. Двигатели не теряют шаги при кратковременных перегрузках (например, сопротивлении материала резцу), а отсутствие щёток повышает надёжность в условиях постоянных старт-стопов.

Ключевые преимущества в автоматизации

- Прямое управление: Контроллер точно считает шаги, исключая накопление ошибки позиции

- Работа без обратной связи: Упрощает конструкцию и снижает стоимость оборудования

- Высокий крутящий момент на старте: Не требует разгона для преодоления инерции

| Параметр | Для 3D-принтеров | Для ЧПУ станков |

| Типичное разрешение шага | 1.8° (200 шагов/оборот) | 0.9° (400 шагов/оборот) |

| Основная нагрузка | Перемещение экструдера по осям X/Y/Z | Перемещение шпинделя и позиционирование стола |

Робототехника: точное управление суставами

Шаговый двигатель преобразует электрические импульсы в дискретные механические перемещения, обеспечивая строго заданный угол поворота вала на каждый поданный сигнал. Эта особенность исключает необходимость в энкодерах или датчиках обратной связи для контроля положения в статических и низкоскоростных режимах, что критично для точной артикуляции суставов роботов.

В робототехнике шаговые двигатели напрямую интегрируются в шарнирные узлы манипуляторов, где каждый импульс от контроллера соответствует фиксированному угловому шагу сустава. Такое управление гарантирует предсказуемую траекторию движения даже при изменяющихся нагрузках, минимизируя кумулятивные ошибки позиционирования в многоосевых системах.

Преимущества шаговых двигателей для суставов роботов

- Высокая точность позиционирования: Погрешность не превышает 5% от величины шага (обычно 0.9°–1.8°), обеспечивая повторяемость движений.

- Удержание позиции без энергии: Активное сопротивление смещению за счет магнитного потока ротора снижает энергопотребление в статике.

- Простота управления: Прямое цифровое управление от микроконтроллера без сложных драйверов или ПИД-регуляторов.

- Надежность: Отсутствие щеток и коллектора увеличивает срок службы в сравнении с сервоприводами постоянного тока.

| Параметр | Шаговый двигатель | Серводвигатель |

|---|---|---|

| Точность (без обратной связи) | +++ | - |

| Стоимость системы | + | --- |

| Перегрузочная способность | - | +++ |

Применяются в роботах-манипуляторах, 3D-принтерах и станках ЧПУ, где ключевым требованием является пошаговая детерминированность перемещений. Ограничением остается снижение момента на высоких скоростях, что компенсируется выбором двигателей с запасом мощности и микрошаговым режимом.

Применение шаговых двигателей в медицинских дозирующих системах

В медицинских дозирующих системах, таких как инфузионные насосы, шприцевые дозаторы и автоматические диспенсеры лекарств, шаговые двигатели обеспечивают микрометрическую точность подачи жидкостей. Их способность преобразовывать цифровые сигналы в дискретные механические перемещения позволяет контролировать объем вводимых веществ с погрешностью менее 1%, что критично для введения инсулина, химиотерапевтических препаратов или обезболивающих средств.

Шаговые двигатели исключают необходимость в датчиках обратной связи благодаря позиционированию через подсчет импульсов, упрощая конструкцию и повышая надежность оборудования. Отсутствие механического трения в зоне контакта ротора и статора минимизирует риск загрязнения стерильных сред, что соответствует строгим медицинским стандартам ISO 13485.

Ключевые преимущества шаговых двигателей в дозирующих системах

| Преимущество | Практическое значение |

|---|---|

| Позиционирование без обратной связи | Снижение стоимости системы и упрощение конструкции при сохранении точности дозировки |

| Высокая повторяемость | Стабильность дозы при многократных циклах введения (например, в аппаратах ИВЛ) |

| Низкий уровень шума | Комфорт пациента при работе оборудования в палатах интенсивной терапии |

| Старт/стоп без инерции | Мгновенная реакция на команды в системах экстренного введения препаратов |

Эти двигатели обеспечивают плавное регулирование скорости потока в диапазоне от микролитров/час (неонатология) до десятков мл/мин (гемодиализ), адаптируясь к изменяющимся параметрам вязкости жидкости или давления в линии. Совместимость с микроконтроллерами позволяет интегрировать их в системы телеметрии для удаленного мониторинга терапии.

Автоматизация: конвейеры и позиционирующие столы

Шаговые двигатели обеспечивают высокоточное перемещение элементов конвейерных линий без использования энкодеров или датчиков обратной связи. Их способность фиксировать положение при остановке позволяет синхронизировать операции транспортировки, обработки и сортировки изделий на ленточных, роликовых и цепных конвейерах.

В позиционирующих столах шаговые двигатели гарантируют точное угловое или линейное перемещение платформы с деталями. Это критично для операций сверления, фрезерования, лазерной маркировки и сборки, где требуется позиционная точность до долей миллиметра при многократных циклах.

Ключевые преимущества в автоматизации

- Точность позиционирования: Достижение заданных координат без накопления ошибки (±0.05° у ротора)

- Простота управления: Прямое цифровое управление через контроллер (импульсы → угол поворота)

- Надёжность: Отсутствие щёток и контактов снижает износ

- Удержание позиции: Полный момент при нулевой скорости без тормозных систем

- Синхронизация: Координация нескольких двигателей в сложных системах

| Применение | Роль шагового двигателя |

|---|---|

| Конвейеры с остановками | Дискретное перемещение объектов между технологическими зонами |

| Поворотные столы | Позиционирование заготовок под разными углами для обработки |

| Линейные приводы | Точное линейное перемещение кареток (через шарико-винтовые передачи) |

| Дозирующие системы | Контроль подачи материалов дозированными порциями |

Шаговый двигатель в бытовой технике

Шаговый двигатель – это электромеханическое устройство, преобразующее цифровые импульсы в точные угловые перемещения вала. В отличие от обычных моторов, он перемещается дискретными "шагами" без датчиков обратной связи, что обеспечивает предсказуемое позиционирование. Каждый импульс от управляющего контроллера вызывает поворот ротора на строго заданный угол, обычно 1.8° или 0.9°.

Ключевое преимущество шаговых двигателей – способность поддерживать момент в остановленном состоянии (удержание позиции) без механических тормозов. Это позволяет точно контролировать скорость и положение механизмов в сканерах, принтерах и камерах без сложных систем обратной связи, что удешевляет конструкцию.

Применение и преимущества в устройствах

Сканеры: Двигатель перемещает каретку с датчиком равномерными микрошагами, обеспечивая:

- Плавное движение без рывков

- Точность позиционирования до 0.01 мм

- Отсутствие искажений при сканировании

Принтеры: Управляет перемещением:

- Печатающей головки (струйные принтеры)

- Валов подачи бумаги (лазерные/матричные)

Результат: синхронная работа механизмов, точное нанесение точек, отсутствие "смазывания" изображения.

| Преимущество | Практическое применение |

|---|---|

| Низкая стоимость | Упрощает конструкцию бытовых устройств |

| Высокая надежность | Отсутствие щеток снижает износ |

| Точное позиционирование | Резкая фокусировка в камерах, ровная печать |

Фото/видеотехника: В камерах шаговые моторы управляют автофокусом объективов и диафрагмой. Миниатюрные размеры современных двигателей позволяют встраивать их в компактные устройства, обеспечивая бесшумную и плавную фокусировку при съемке видео.

Список источников

При подготовке материала о шаговых двигателях и их преимуществах использовались проверенные технические источники, обеспечивающие точность описания принципов работы, конструктивных особенностей и ключевых характеристик данных устройств.

Для всестороннего раскрытия темы привлечены специализированные публикации, включая учебные пособия, отраслевые стандарты, техническую документацию ведущих производителей и аналитические обзоры современных тенденций в области электропривода.

- ГОСТ Р МЭК 60034-1-2014 "Машины электрические вращающиеся. Часть 1. Номинальные данные и характеристики"

- Учебное пособие "Электромеханические системы" под редакцией В.И. Диденко. Раздел о шаговых приводах

- Технический каталог Nippon Pulse Motor "Stepper Motors: Selection Guide and Application Notes"

- Монография А.С. Парфенова "Прецизионные электроприводы" (глава "Управление шаговыми двигателями")

- Отраслевой стандарт NEMA ICS 16-2001 "Motion Control for Motor Drives"

- Научная статья "Сравнительный анализ типов двигателей для позиционирования" в журнале "Автоматизация в промышленности"

- Технический отчет Texas Instruments "Stepper Motor Fundamentals and Design Considerations"

- Справочник "Силовая электроника и электропривод" В.М. Перельштейна (раздел "Дискретные электромеханические преобразователи")