Шаровые подшипники - свойства и сферы применения

Статья обновлена: 28.02.2026

Шаровые подшипники являются ключевым элементом современных механизмов, преобразующим трение скольжения в трение качения. Их конструкция обеспечивает минимальные энергопотери и высокую долговечность вращающихся узлов.

Принцип работы основан на движении шариков между двумя кольцами – внутренним и наружным. Геометрия дорожек качения, материал компонентов и тип сепаратора определяют эксплуатационные возможности подшипника.

Широкое распространение эти узлы получили благодаря способности выдерживать радиальные, осевые и комбинированные нагрузки. От автомобилей до промышленных роботов – шаровые подшипники остаются незаменимым решением для вращательного движения.

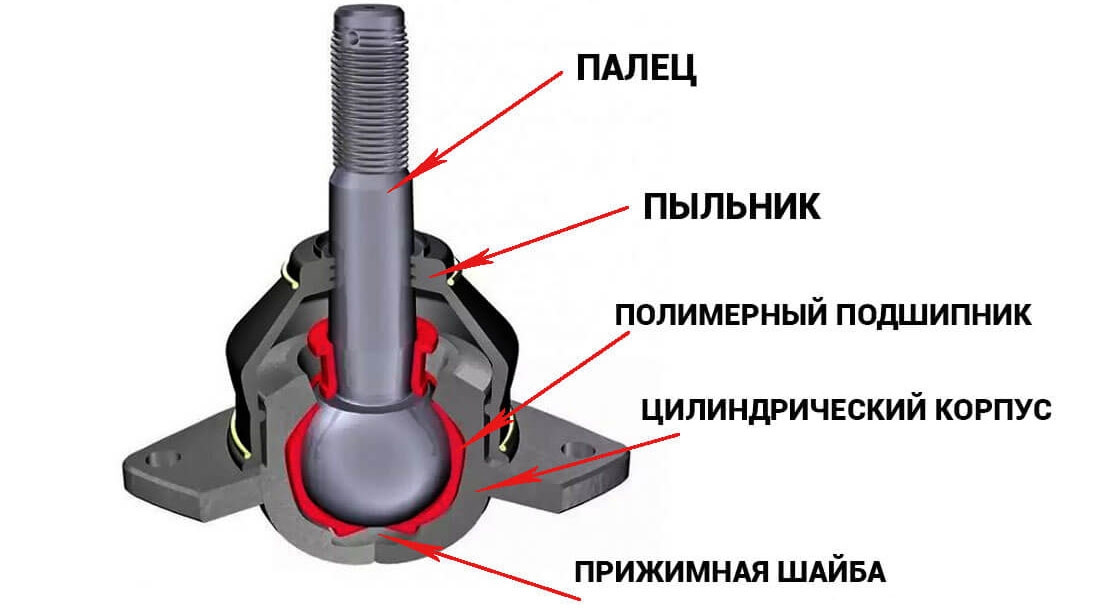

Конструкция шарового подшипника: основные компоненты

Шаровый подшипник представляет собой прецизионный узел, состоящий из нескольких ключевых элементов, обеспечивающих вращение с минимальным трением. Каждый компонент выполняет строго определённую функцию, а их совместная работа определяет надёжность и эффективность подшипника.

Основные элементы конструкции включают кольца, тела качения и сепаратор, которые взаимодействуют для передачи нагрузки и вращательного движения. Дополнительные компоненты, такие как уплотнения, могут присутствовать в зависимости от модификации подшипника.

- Внутреннее кольцо – устанавливается на вал, имеет желобчатые дорожки качения для шариков. Обеспечивает жёсткое соединение с вращающейся частью механизма.

- Наружное кольцо – фиксируется в корпусе устройства, содержит ответные дорожки качения. Воспринимает внешние нагрузки и служит направляющей для шариков.

- Шарики (тела качения) – сферические элементы из высокопрочной стали или керамики. Непосредственно передают нагрузку между кольцами, уменьшая трение за счёт точечного контакта.

- Сепаратор – разделяет шарики, предотвращая их взаимный контакт. Изготавливается из стали, латуни или полимеров для обеспечения равномерного распределения тел качения.

Дополнительные элементы

| Компонент | Назначение |

|---|---|

| Уплотнения (сальники) | Защищают от попадания загрязнений и утечки смазки. Могут быть металлическими (защитные шайбы) или резиновыми (контактные/бесконтактные). |

| Смазочные материалы | Снижают трение и износ, отводят тепло. Используются пластичные смазки или жидкие масла. |

Виды шаровых подшипников по конструкции

Основная классификация шаровых подшипников базируется на их конструктивных особенностях, которые определяют допустимые нагрузки, компенсацию несоосностей и монтажные возможности.

Конструктивные отличия напрямую влияют на сферу применения подшипников, их долговечность и требования к обслуживанию.

Основные конструктивные типы

В промышленности преобладают следующие виды:

- Радиальные однорядные – Стандартные подшипники, воспринимающие преимущественно радиальные нагрузки. Допускают небольшие осевые усилия.

- Радиальные двухрядные – Имеют увеличенную грузоподъемность за счет двух рядов шариков. Компенсируют незначительные перекосы валов.

- Упорные шарикоподшипники – Специализированы для восприятия исключительно осевых нагрузок. Не способны работать с радиальными усилиями.

- Радиально-упорные однорядные – Комбинируют свойства радиальных и упорных подшипников. Контактные углы (обычно 12°, 25° или 40°) определяют соотношение допустимых радиальных и осевых нагрузок.

- Радиально-упорные двухрядные – Обеспечивают высокую жесткость и грузоподъемность в обоих направлениях. Автоматически компенсируют перекосы валов и монтажные погрешности.

- Сдвоенные комплекты – Представляют пару радиально-упорных подшипников, смонтированных вместе (face-to-face, back-to-back или tandem). Используются для высокоточных или особо нагруженных узлов.

Ключевые конструктивные элементы, определяющие тип подшипника:

| Количество рядов шариков | Один, два или более |

| Конфигурация дорожек качения | Радиальные, угловые (для радиально-упорных) или плоские (для упорных) |

| Наличие/тип стопорных канавок | Определяет возможность осевой фиксации |

| Конструкция сепаратора | Штампованный, механически обработанный, полимерный |

Выбор конкретного типа осуществляется на основе анализа нагрузок (радиальных, осевых, комбинированных), требуемой точности вращения, условий монтажа и необходимости компенсации несоосностей.

Открытые и закрытые подшипники: отличия

Открытые шарикоподшипники не имеют защитных крышек или уплотнений, что обеспечивает прямой доступ к дорожкам качения и шарикам. Такая конструкция позволяет легко проводить визуальный контроль, очистку и повторную смазку подшипника в процессе эксплуатации. Однако отсутствие барьеров делает их уязвимыми к попаданию абразивных частиц, пыли и влаги.

Закрытые подшипники оснащены металлическими щитками (2Z, ZZ) или резиновыми уплотнениями (2RS, RS) с одной или обеих сторон. Эти элементы создают физический барьер, предотвращающий проникновение загрязнений и утечку смазочных материалов. Конструкция обеспечивает стабильную работу в агрессивных средах, но исключает возможность обслуживания после установки.

| Критерий | Открытые | Закрытые |

|---|---|---|

| Защита от загрязнений | Отсутствует | Высокая (щитки/уплотнения) |

| Удержание смазки | Требует регулярного пополнения | Смазка заложена на весь срок службы |

| Трение | Минимальное | Повышенное (из-за уплотнений) |

| Теплоотвод | Оптимальный | Ограниченный |

| Обслуживание | Необходимо регулярное | Не требуется |

Ключевые эксплуатационные различия

- Скоростные характеристики: Открытые модификации поддерживают более высокие скорости вращения благодаря отсутствию дополнительного трения от уплотнений

- Сферы применения:

- Закрытые: Электродвигатели, бытовая техника, сельхозтехника (запыленные/влажные среды)

- Открытые: Станки с ЧПУ, прецизионное оборудование (чистые помещения с контролем смазки)

- Долговечность: В загрязнённых условиях ресурс закрытых подшипников в 2-3 раза превышает открытые аналоги

Радиальные шаровые подшипники: особенности

Конструкция радиальных шаровых подшипников базируется на кольцах (внешнем и внутреннем), сепараторе и телах качения в форме шариков. Их ключевая особенность – способность воспринимать преимущественно радиальные нагрузки, действующие перпендикулярно оси вала. Осевые нагрузки допускаются в ограниченном объеме, обычно до 70% от неиспользованной радиальной грузоподъемности.

Стандартные исполнения включают открытые подшипники (без уплотнений), модели с металлическими штампованными или резиновыми защитными шайбами, а также варианты с контактными уплотнениями для работы в загрязненной среде. Сепараторы чаще изготавливаются из стали, латуни или полимеров (например, полиамида), влияя на предельные скорости вращения и температурный режим.

Технические характеристики

Основные параметры определяются ГОСТ 8338-75 и международными стандартами ISO:

- Динамическая грузоподъемность (C): Показатель долговечности при вращении.

- Статическая грузоподъемность (C0): Максимальная допустимая статическая нагрузка.

- Предельная частота вращения: Зависит от типа сепаратора, смазки и точности изготовления.

- Класс точности: От P0 (нормальный) до P2 (сверхвысокий) по ISO.

| Тип сепаратора | Макс. скорость | Темп. диапазон |

| Стальной штампованный | Средняя | -30°C до +120°C |

| Латунный | Высокая | -40°C до +200°C |

| Полиамидный | Очень высокая | -40°C до +120°C |

Области применения охватывают:

- Электродвигатели и генераторы переменного тока.

- Редукторы общего машиностроения.

- Станки (шпиндели вспомогательных узлов).

- Насосное оборудование.

- Бытовую технику (стиральные машины, вентиляторы).

Преимущества включают низкий момент трения, унификацию размеров и доступную стоимость. Ограничения связаны с чувствительностью к перекосу валов – допустимое отклонение обычно не превышает 0,3°.

Упорные шаровые подшипники: сфера использования

Упорные шаровые подшипники специализируются на восприятии исключительно осевых нагрузок, обеспечивая минимальное трение при высоких скоростях вращения. Их конструкция включает два кольца (осевые шайбы) с дорожками качения и тела качения в виде шариков, удерживаемых сепаратором.

Благодаря неспособности воспринимать радиальные усилия, эти подшипники всегда комбинируются с радиальными подшипниками в узлах. Это делает их оптимальными для механизмов с преобладающими осевыми силами и требованиями к точности позиционирования валов.

Ключевые области эксплуатации

- Автомобильная промышленность: ступичные узлы, коробки передач, сцепления и рулевые механизмы

- Металлургическое оборудование: валки прокатных станов, прессовое и волочильное оборудование

- Энергетика: турбины, генераторы, насосы высокого давления

- Станкостроение: шпиндели токарных и фрезерных станков, приводы подач

- Авиакосмическая техника: системы управления полетом, шасси, вертолетные трансмиссии

| Тип нагрузки | Пример применения | Особенности |

|---|---|---|

| Однонаправленная | Вертикальные валы центробежных насосов | Фиксация вала в одном направлении |

| Двунаправленная | Редукторы червячных передач | Компенсация реверсивных осевых сил |

Критически важны при работе в условиях высоких температур и вибрационных нагрузок, где применяются специальные исполнения с термостойкими смазками и усиленными сепараторами. Отказоустойчивость делает их незаменимыми в ответственных узлах горнодобывающего и нефтегазового оборудования.

Радиально-упорные подшипники: двойная функция

Конструкция радиально-упорных подшипников предусматривает комбинированное восприятие нагрузок: дорожки качения расположены под углом к оси вращения, что позволяет одновременно передавать радиальные и осевые усилия. Угол контакта (обычно 12°-40°) определяет соотношение несущей способности – увеличение угла усиливает восприятие осевых нагрузок в ущерб радиальным.

Рабочие характеристики напрямую зависят от типа тел качения: шариковые подшипники обеспечивают высокие скорости вращения при умеренных нагрузках, тогда как роликовые конические аналоги (конические роликоподшипники) выдерживают экстремальные ударные и комбинированные воздействия благодаря линейному контакту элементов.

Ключевые особенности применения

- Парная установка: обязательна для компенсации осевых смещений и двухсторонних нагрузок (O- или X-образная схема)

- Регулировка зазора: требует точной предварительной натяжки для предотвращения перекоса и вибраций

- Температурный контроль: перегрев вызывает изменение предварительного натяга, что требует термостабильных смазок

| Тип подшипника | Преимущества | Типичные применения |

|---|---|---|

| Шариковый однорядный | Высокие обороты, низкий шум | Шпиндели станков, электродвигатели |

| Конический роликовый | Ударопрочность, ремонтопригодность | Колёсные ступицы, редукторы |

Критическим параметром при проектировании узлов является осевая жёсткость: радиально-упорные подшипники обеспечивают в 2-3 раза бо́льшее сопротивление деформации по оси, чем радиальные аналоги, что принципиально для точного позиционирования валов.

Материалы для шаров и колец подшипников

Основным материалом для изготовления шаров и колец шарикоподшипников являются высокоуглеродистые хромистые стали марок ШХ15 (аналог AISI 52100). Данный сплав содержит ~1% углерода и 1.5% хрома, что обеспечивает необходимую твёрдость (60-66 HRC после закалки) и износостойкость. Для особо нагруженных узлов применяется сталь ШХ15СГ с добавкой кремния и марганца, повышающей прокаливаемость.

В условиях повышенных температур (до +150°C) или коррозионных сред вместо углеродистых сталей используются нержавеющие марки: AISI 440C (российский аналог 95Х18Ш) для шаров, AISI 304/AISI 316 для колец. Для экстремальных нагрузок и скоростей применяют керамику (нитрид кремния Si₃N₄), снижающую трение на 40% и позволяющую работать при температурах до 800°C, но требующую совместимых колец из инструментальной стали или керамики.

Критерии выбора материалов

- Твердость: Минимум 58 HRC для стальных деталей

- Чистота сплава: Содержание неметаллических включений ≤0.5%

- Усталостная прочность: Способность выдерживать циклические нагрузки

| Материал | Применение | Преимущества | Ограничения |

|---|---|---|---|

| ШХ15 (52100) | Кольца, шары | Оптимальное сочетание прочности и стоимости | Коррозионная неустойчивость |

| AISI 440C | Шары, кольца | Коррозионная стойкость, твёрдость 60 HRC | Склонность к хрупкости |

| Si₃N₄ | Шары | Невесомость, термостойкость, диэлектрические свойства | Высокая стоимость, сложность обработки |

Финишная обработка включает хонингование колец и полировку шаров до шероховатости Ra 0.05 мкм для минимизации контактных напряжений. Современные технологии вакуумного переплава (ESR, VAR) обеспечивают однородность структуры и увеличение ресурса на 30-50%.

Роль сепаратора в шаровом подшипнике

Сепаратор выполняет критическую функцию удержания шариков на равном расстоянии друг от друга по всей окружности подшипника. Эта геометрическая стабильность предотвращает прямой контакт между телами качения, исключая их столкновения и взаимное трение при вращении.

Конструкция сепаратора обеспечивает равномерное распределение радиальных и осевых нагрузок между шариками. Без сепаратора шары группировались бы в одной зоне дорожки качения под действием силы тяжести или вибраций, что приводило бы к локальному перегрузу и преждевременному износу.

Ключевые функции и особенности

- Снижение трения: Минимизирует трение качения между шариками, преобразуя его в более контролируемое трение скольжения между шариками и карманами сепаратора.

- Стабилизация вращения: Предотвращает заклинивание подшипника при эксцентричных нагрузках за счет фиксации траектории движения шаров.

- Распределение смазки: Каналы в сепараторе способствуют циркуляции смазочных материалов, улучшая теплоотвод и защиту от износа.

| Тип сепаратора | Материалы | Применение |

|---|---|---|

| Штампованный | Сталь, латунь | Стандартные промышленные подшипники |

| Машинной обработки | Бронза, полиамиды | Высокоскоростные и прецизионные узлы |

| Полимерный | PTFE, PEEK | Коррозионные среды, пищевая промышленность |

Повреждение сепаратора – одна из наиболее частых причин выхода подшипника из строя: деформация карманов нарушает центровку шаров, провоцируя задиры дорожек качения и вибрации. Для скоростных применений используются сепараторы с динамической балансировкой, снижающие дисбаланс на 40-60%.

Система обозначений шаровых подшипников

Международная система маркировки ISO классифицирует подшипники по сериям, размерам и конструктивным особенностям. Основное обозначение состоит из комбинации цифр и букв, где каждая группа символов указывает на конкретный параметр изделия.

Первые цифры обозначают серию ширины и диаметра (размерную серию), следующие за ними – тип подшипника, а последние – внутренний диаметр. Дополнительные префиксы и суффиксы уточняют конструктивные модификации, класс точности, зазоры и материалы.

Структура базового обозначения

Типовая схема включает три ключевых блока:

- Серия размеров (2-3 цифры):

Пример: 62 – легкая серия, 63 – средняя, 64 – тяжелая - Тип подшипника (1 цифра):

Пример: 6 – радиальный шариковый, 7 – радиально-упорный - Внутренний диаметр (2 цифры):

Правило: Для диаметров от 20 до 480 мм: число × 5 = диаметр в мм (04 = 20 мм, 12 = 60 мм)

Дополнительные символы указываются перед основным обозначением (префиксы) или после него (суффиксы):

| Символ | Назначение | Пример |

|---|---|---|

| Z | Односторонняя защитная шайба | 6204Z |

| 2Z | Двусторонняя защитная шайба | 62042Z |

| RS | Одностороннее резиновое уплотнение | 6204RS |

| C3 | Увеличенный радиальный зазор | 6204C3 |

| P6 | Класс точности выше нормального | 6204P6 |

Полное обозначение учитывает все особенности: RS 62 04 2Z C3 расшифровывается как радиальный шарикоподшипник (6) легкой серии (2) с внутренним диаметром 20 мм (04), двусторонним уплотнением (2Z) и увеличенным зазором (C3).

Грузоподъемность: динамическая и статическая

Динамическая грузоподъемность (C) отражает нагрузку, которую подшипник способен выдерживать в течение расчетного срока службы при вращении. Определяется как постоянная радиальная (или осевая) нагрузка, которую группа идентичных подшипников теоретически выдержит 1 миллион оборотов без признаков усталости материала. Этот параметр критичен для оборудования с вращательными движениями.

Статическая грузоподъемность (C0) характеризует предельную нагрузку, которую подшипник воспринимает в неподвижном состоянии или при очень медленном вращении (менее 10 об/мин) без недопустимой пластической деформации тел качения и дорожек. Используется при расчетах для стационарных узлов или механизмов с кратковременными пиковыми нагрузками.

Ключевые отличия и применение

При выборе подшипника динамическая грузоподъемность учитывается для:

- Расчета срока службы вращающихся узлов по формуле:

L10 = (C/P)p (где P – эквивалентная нагрузка, p=3 для шарикоподшипников) - Оборудования с непрерывным вращением: электродвигатели, редукторы, насосы.

Статическая грузоподъемность определяет:

- Максимальные кратковременные нагрузки при монтаже/остановке

- Допустимые усилия в невращающихся опорах: поворотные механизмы, домкраты

- Устойчивость к деформациям при вибрациях или ударах

| Параметр | Динамическая (C) | Статическая (C0) |

|---|---|---|

| Тип нагрузки | Циклическая (вращение) | Постоянная/пиковая (неподвижно) |

| Критерий отказа | Усталостное разрушение | Пластическая деформация |

| Единицы измерения | кН (килоньютоны) | кН (килоньютоны) |

Для обеспечения надежности фактическая нагрузка не должна превышать динамическую грузоподъемность в рабочих условиях, а пиковые нагрузки – статический показатель. В высокоточных механизмах (например, шпиндели станков) допустимая статическая нагрузка дополнительно ограничивается требованиями к жесткости и микродеформациям.

Расчетный срок службы подшипников

Расчетный срок службы шариковых подшипников определяется как период, в течение которого не менее 90% идентичных подшипников при одинаковых условиях эксплуатации достигают заданного числа оборотов без появления усталостных повреждений (шелушения) на рабочих поверхностях. Этот показатель основан на теории усталостного контактного разрушения металла и выражается в миллионах оборотов или рабочих часах при постоянной скорости вращения.

Основная формула для расчета номинальной долговечности (L10) по стандарту ISO 281 имеет вид:

L10 = (C/P)p

где:

- C – динамическая грузоподъемность (указана в каталогах)

- P – эквивалентная динамическая нагрузка

- p – степенной показатель: 3 для шариковых подшипников

Факторы влияния на ресурс

Реальная долговечность отличается от расчетной L10 из-за переменных условий эксплуатации. Ключевые корректирующие коэффициенты:

| Фактор | Влияние | Коэффициент |

|---|---|---|

| Смазка | Снижение трения, отвод тепла | a2 |

| Загрязнение | Абразивный износ, усталостные трещины | a3 |

| Монтажные ошибки | Перекосы, напряжения | a4 |

Скорректированный ресурс: Lna = a1·a2·a3·a4·L10, где a1 – коэффициент надежности.

Практические методы увеличения срока службы включают:

- Соблюдение допустимых радиальных и осевых нагрузок

- Использование высокотемпературных смазок с антиокислительными присадками

- Применение эффективных уплотнений от влаги и абразивов

- Контроль соосности валов и посадочных поверхностей

Допустимые скорости вращения для шаровых подшипников

Допустимая скорость вращения шарового подшипника определяется как максимальная рабочая частота вращения, при которой узел сохраняет функциональность без катастрофического отказа. Этот параметр зависит от конструкции подшипника, условий смазки, точности монтажа и теплового баланса. Превышение предельных значений ведет к перегреву, деградации смазочных материалов, пластической деформации дорожек качения и ускоренному усталостному разрушению.

Производители указывают два ключевых параметра скорости: ограничивающая скорость (максимальная механически допустимая) и тепловая рабочая скорость (максимальная при эффективном теплоотводе). На практике рабочая скорость должна быть ниже обоих значений. Для высокооборотистых применений критичны тип смазки (пластичная/жидкая), метод подачи смазочного материала и класс точности подшипника.

Факторы, влияющие на скоростные характеристики

- Тип сепаратора: полиамидные обеспечивают до 1.3× скорости стальных, латунные – повышенную стабильность

- Смазка: синтетические масла и высокотемпературные пластичные смазки увеличивают диапазон скоростей на 15–40%

- Точность изготовления: классы P4/P2 допускают на 20–30% более высокие обороты чем P0

- Радиальный зазор: увеличенный зазор C3/C4 снижает тепловыделение на высоких оборотах

| Тип подшипника | Диапазон скоростей (об/мин) | Критичный фактор |

|---|---|---|

| Радиальный однорядный (открытый) | 15 000 – 30 000 | Центробежные силы шариков |

| Радиально-упорный (с конусным отверстием) | 8 000 – 18 000 | Нагрев зоны контакта |

| Сдвоенный сдвоенный (DDU) | 5 000 – 12 000 | Теплоотвод от среднего кольца |

При проектировании высокоскоростных узлов применяют принудительное охлаждение, керамические шарики (Si3N4) для снижения центробежных нагрузок, и специальные сепараторы с направленной смазкой. Для подшипников с синтетическими смазками на основе ПФПЭ допустимая скорость может достигать 1.8× значений для минеральных масел.

- Рассчитать эквивалентную нагрузку по ISO 281

- Определить температурный режим узла

- Выбрать смазку с кинематической вязкостью ≥12 мм²/с при рабочей температуре

- Проверить соответствие скорости dn-значению (диаметр × обороты ≤ 1 000 000 мм/мин)

Требования к точности и классам точности

Точность шаровых подшипников регламентируется международными стандартами ISO 492 и DIN 620, определяющими допустимые отклонения геометрических параметров и рабочих характеристик. Отклонения включают погрешности внутреннего/внешнего диаметров, ширины колец, радиального и торцевого биения, несоосность дорожек качения. Соблюдение норм обеспечивает минимальный дисбаланс, снижение вибрации и стабильность работы на высоких скоростях.

Класс точности напрямую влияет на долговечность узла, уровень шума и тепловыделения. Для высокооборотных механизмов (шпиндели станков, турбокомпрессоры) критичны жесткие допуски, тогда как в нетребовательных применениях (конвейеры, бытовая техника) допустимы стандартные значения. Несоответствие класса условиям эксплуатации ведет к преждевременному износу, повышенным энергозатратам и отказам оборудования.

Классификация и маркировка

Общепринятая градация классов точности по ISO/DIN включает:

- P0 (нормальный) – базовый класс для большинства серийных изделий

- P6 – повышенная точность для автомобильных трансмиссий

- P5 – прецизионные подшипники для станков и электродвигателей

- P4 – сверхточное исполнение для медицинского и измерительного оборудования

- P2 – экстремальная точность в аэрокосмической отрасли

| Параметр | P0 | P6 | P5 | P4 |

|---|---|---|---|---|

| Допуск внутреннего диаметра (мкм) | 15 | 10 | 8 | 6 |

| Радиальное биение (мкм) | 30 | 20 | 12 | 7 |

| Макс. частота вращения | 1x | 1.2x | 1.5x | 2x |

Дополнительные требования включают контроль шероховатости поверхностей (Ra ≤ 0.05 мкм для P4), момента трения и виброактивности. Для специализированных применений вводятся классы SP/UP, регламентирующие отклонения в сборе. Выбор класса осуществляется на основе расчетных нагрузок, скоростного режима и требуемого ресурса с учетом экономической целесообразности.

Температурный диапазон эксплуатации

Температурный диапазон эксплуатации шариковых подшипников определяет интервал температур окружающей среды и рабочих температур, в пределах которого подшипник сохраняет свои функциональные характеристики и ожидаемый ресурс. Этот диапазон является критически важным параметром при выборе подшипника для конкретного применения, так как выход за его пределы ведет к ускоренному износу, потере смазочных свойств, изменению геометрии деталей и, в конечном счете, к отказу.

Основным ограничивающим фактором для стандартных шариковых подшипников, изготовленных из хромистой стали (например, AISI 52100, 100Cr6), выступает термостабильность смазочных материалов и сепараторов. Материал колец и тел качения сам по себе может выдерживать более высокие температуры, но смазка и конструкция сепаратора деградируют раньше.

Ограничения и факторы влияния

Ключевые ограничения температурного диапазона:

- Смазка: Наиболее чувствительный элемент. Минеральные масла и простые консистентные смазки обычно эффективны до +80°C...+120°C. Синтетические масла (ПАО, эфиры) и высокотемпературные смазки (на основе полимочевины, комплексных кальциевых, литиевых загустителей) расширяют диапазон до +150°C...+200°C. Специальные твердые смазки или керамические покрытия могут использоваться до +350°C и выше, но с ограничениями по нагрузке и скорости.

- Сепаратор: Стандартные сепараторы из полиамида (PA66, стеклонаполненный) имеют пределы +80°C...+120°C. Латунные и стальные штампованные сепараторы работают до +200°C...+300°C. Массивные сепараторы из бронзы или стали используются в высокотемпературных исполнениях.

- Термические деформации: Нагрев вызывает расширение внутреннего кольца и сжатие наружного (из-за посадки на вал/в корпус). Это может критически уменьшать зазор в подшипнике или даже создавать предварительный натяг, приводящий к перегреву и заклиниванию.

- Термостабильность стали: При длительном воздействии температур выше +150°C...+200°C стандартная подшипниковая сталь начинает терять твердость (отпуск), что снижает усталостную прочность и сопротивление износу.

Типичные эксплуатационные диапазоны для различных исполнений:

| Тип подшипника / Особенности | Рабочий диапазон температур |

|---|---|

| Стандартный (Сталь AISI 52100, стальной/полиамидный сепаратор, минеральная/стандартная консистентная смазка) | -30°C до +120°C (кратковременно до +150°C) |

| Высокотемпературный (Сталь AISI 52100, стальной/латунный сепаратор, синтетическая высокотемпературная смазка) | -40°C до +150°C... +200°C (кратковременно до +250°C) |

| Из нержавеющей стали (AISI 440C, AISI 316) со спец. смазкой | -50°C до +200°C... +250°C (кратковременно выше) |

| Керамические гибридные (Стальные кольца, керамические шарики Si3N4, спец. смазка/сух. смазка) | -70°C до +250°C... +350°C (кратковременно до +800°C с сухой смазкой) |

| Полностью керамические (Si3N4, ZrO2) с сухой смазкой | До +800°C... +1000°C (в инертной среде/вакууме) |

Для работы в экстремально низких температурах (ниже -50°C) также требуются специальные смазки, сохраняющие пластичность, и материалы, не становящиеся хрупкими (определенные марки нержавеющей стали, керамика). Выбор подшипника для конкретного температурного режима всегда требует комплексного учета всех факторов: материала деталей, типа и термостабильности смазки, конструкции сепаратора, внутреннего зазора и условий монтажа.

Влияние смазки на производительность подшипника

Смазочные материалы формируют защитный разделительный слой между телами качения и дорожками, минимизируя прямой металлический контакт. Это снижает трение, предотвращает адгезионный износ и микросваривание поверхностей, особенно при высоких нагрузках или пусковых режимах.

Оптимальная смазка обеспечивает отвод тепла от зон трения, нейтрализует воздействие вибраций и защищает от коррозии, блокируя доступ влаги и агрессивных веществ к рабочим поверхностям. Эффективность этих функций напрямую определяет ресурс подшипникового узла.

Ключевые аспекты влияния

Типы смазок и их особенности:

- Пластичные (консистентные): Упрощают обслуживание, удерживаются в узле без уплотнений. Подходят для умеренных скоростей и температур.

- Жидкие (масла): Обеспечивают лучший теплоотвод и стабильность при высоких скоростях вращения. Требуют системы подачи и герметизации.

- Твердые (графит, дисульфид молибдена): Применяются в экстремальных условиях (вакуум, высокие температуры, радиация).

Критерии выбора смазки:

| Фактор | Влияние на выбор |

| Скорость вращения | Высокие скорости требуют маловязких масел или спецконсистентов |

| Температурный диапазон | Определяет термостабильность и вязкостные характеристики смазки |

| Нагрузки | Ударные нагрузки нуждаются в смазках с противозадирными присадками |

| Среда эксплуатации | Влажность, пыль, химические агенты диктуют требования к защитным свойствам |

Последствия нарушения смазочного режима:

- Недостаток смазки: Повышение трения, перегрев, абразивный износ, усталостное выкрашивание поверхностей.

- Избыток смазки: Перегрев из-за внутреннего перемешивания, утечки, разрушение уплотнений.

- Несоответствие типа смазки: Ускоренная деградация материала, потеря защитных свойств, заклинивание.

Периодичность обслуживания и объем смазки рассчитываются исходя из условий работы подшипника. Использование автоматических систем централизованной смазки повышает стабильность характеристик и снижает риск человеческой ошибки.

Типы смазочных материалов: сравнение

Смазочные материалы играют критическую роль в работе шариковых подшипников, уменьшая трение, предотвращая износ, отводя тепло и защищая от коррозии. Правильный выбор смазки напрямую влияет на эффективность, долговечность и надежность подшипника в различных условиях эксплуатации.

Основные типы смазочных материалов для шариковых подшипников включают пластичные смазки (консистентные смазки) и жидкие масла. Каждый тип обладает уникальными свойствами, которые определяют его применимость в зависимости от скорости вращения, нагрузки, температурного диапазона и условий окружающей среды.

| Характеристика | Пластичные смазки | Масла |

|---|---|---|

| Консистенция | Густая (полутвердая) | Жидкая |

| Температурный диапазон | Умеренный (зависит от загустителя) | Широкий (особенно с принудительной циркуляцией) |

| Скоростные возможности | Ограниченные (риск выброса смазки) | Высокие (эффективное охлаждение) |

| Нагрузочная способность | Высокая (устойчивость к вымыванию) | Средняя (требует герметизации) |

| Интервал обслуживания | Длительный (медленный расход) | Короткий (необходим контроль уровня) |

| Защита от загрязнений | Высокая (барьерный эффект) | Низкая (требует уплотнений) |

| Типичные применения | Электродвигатели, автомобильные ступицы, промышленные редукторы | Турбины, высокоскоростные шпиндели, коробки передач |

Методы смазки шаровых подшипников

Правильная смазка критична для снижения трения, отвода тепла, защиты от коррозии и продления срока службы шаровых подшипников. Неверно выбранный тип или метод нанесения смазочного материала приводит к преждевременному износу, заклиниванию и выходу узла из строя.

Выбор метода зависит от условий эксплуатации: скорости вращения, нагрузки, температурного диапазона, уровня вибраций и требований к герметичности. Основные подходы разделяются по типу смазочного материала и способу его подачи в зону контакта.

Основные методы смазки

Применяются два принципиально разных типа смазочных материалов:

- Пластичные смазки (консистентные): Пастообразные составы на основе минеральных или синтетических масел с загустителями (литиевым, кальциевым, комплексным).

- Жидкие масла: Минеральные, синтетические (полиальфаолефины, силиконы, эфиры) или растительные масла.

Ключевые методы подачи смазки:

- Одноразовая смазка (закладная)

- Смазка закладывается в подшипник при сборке и защищается уплотнениями.

- Подходит для умеренных скоростей, стабильных условий, труднодоступных узлов.

- Требует периодического пополнения или замены через сервисные отверстия.

- Циркуляционная смазка маслом

- Масло подается насосом под давлением, проходит через подшипник, охлаждается в радиаторе и фильтруется.

- Используется в высокоскоростных узлах (шпиндели станков, турбины), при высоких температурах или ударных нагрузках.

- Масляный туман (аэрозольная смазка)

- Масло распыляется сжатым воздухом и подается в виде тумана.

- Эффективно для высоких скоростей, снижает трение и нагрев, но требует сложного оборудования.

- Капельная смазка

- Дозированная подача масла каплями через фитили или дозаторы.

- Применяется в редукторах, электродвигателях средней мощности.

- Смазка погружением (масляная ванна)

- Нижняя часть подшипника погружена в масляный резервуар корпуса.

- Простой метод для низко- и средноскоростных узлов (редукторы, насосы).

Критерии выбора смазочного материала:

| Скорость вращения (DN) | Высокие: масла (туман, циркуляция). Низкие/средние: пластичные смазки. |

| Температура | Экстремальный холод/жар: синтетические масла или специализированные консистентные смазки. |

| Нагрузка | Ударные или высокие: смазки с противозадирными присадками (EP). |

| Среда | Вода/агрессивные вещества: водостойкие смазки с усиленными уплотнениями. |

Недостаточная смазка вызывает сухое трение и задиры, а избыточная приводит к перегреву из-за внутреннего перемешивания. Регламент обслуживания и контроль состояния смазки обязательны для надежной работы подшипникового узла.

Уплотнения: защита от загрязнений и утечек

Уплотнения критически важны для сохранения смазки внутри подшипникового узла и предотвращения проникновения внешних загрязнений: абразивных частиц, влаги, химических агентов. Без эффективной защиты ресурс шарового подшипника сокращается в разы из-за ускоренного износа дорожек качения, тел качения и сепаратора.

Конструктивно уплотнения разделяются на контактные и бесконтактные. Контактные обеспечивают максимальную герметичность за счет прилегания упругой кромки (губы) к поверхности, но создают дополнительное трение. Бесконтактные работают с минимальным сопротивлением вращению, используя лабиринты или зазоры, однако их защитные свойства ниже, особенно против мелкодисперсных загрязнений и жидкостей.

Типы уплотнений и их особенности

- Резиновые радиальные уплотнения (RS, 2RS): Стандартное решение с металлическим каркасом и эластомерной губой. Обозначение 2RS указывает на двухстороннюю установку.

- Металлические защитные шайбы (Z, ZZ): Бесконтактные экраны из стального листа. Минимизируют потери на трение, но защищают только от крупных частиц.

- Комбинированные уплотнения: Сочетают лабиринтный канал с контактной губой для улучшенной защиты при умеренном трении.

- Многоступенчатые лабиринты: Сложная геометрия каналов создает барьер для загрязнений без контакта с вращающимися частями.

Материал уплотнений определяет устойчивость к средам: NBR (нитрильный каучук) для масел и воды, FKM (фторкаучук) для агрессивных химикатов и высоких температур, PTFE (тефлон) при особых требованиях к трению.

| Тип уплотнения | Защита от загрязнений | Защита от утечек | Влияние на трение |

|---|---|---|---|

| Контактное (RS) | Высокая | Отличная | Умеренное/высокое |

| Металлическая шайба (Z) | Базовая | Слабая | Минимальное |

| Комбинированное | Очень высокая | Хорошая | Умеренное |

Выбор зависит от условий эксплуатации: при высоких скоростях или чистых средах предпочтительны бесконтактные варианты, в пыльных/влажных условиях – контактные или гибридные конструкции. Неправильный подбор ведет к перегреву или преждевременному отказу узла.

Монтаж шаровых подшипников: ключевые правила

Установка шаровых подшипников требует особой внимательности и соблюдения определённых правил. Неправильный монтаж может привести к преждевременному выходу подшипника из строя, увеличению вибрации и шума, а также снижению эффективности работы механизма.

Для обеспечения долговечности и надёжной работы подшипникового узла необходимо следовать проверенным методикам монтажа. Рассмотрим ключевые правила, которые помогут избежать распространённых ошибок.

- Подготовка поверхностей: Тщательно очистите и осмотрите посадочные поверхности вала и корпуса. Убедитесь в отсутствии заусенцев, царапин и следов коррозии. Поверхности должны быть чистыми и гладкими.

- Проверка размеров и посадки: Убедитесь, что вал и корпус имеют правильные размеры и соответствуют требуемым допускам. Посадка подшипника должна соответствовать чертежу (обычно вал – переходная или плотная посадка, корпус – более свободная).

- Правильное приложение усилия: При монтаже усилие должно прикладываться только к тому кольцу, которое имеет натяг. Для установки на вал давите на внутреннее кольцо, в корпус – на наружное. Никогда не передавайте усилие через тела качения.

- Использование специализированного инструмента: Применяйте монтажные оправки, индукционные нагреватели или гидравлические съёмники. Запрещено наносить прямые удары молотком по кольцам подшипника.

- Контроль температуры: При нагреве подшипника для облегчения посадки не превышайте +120°C. Используйте индукционный нагреватель или масляную ванну, избегайте открытого пламени.

- Смазка: Нанесите тонкий слой рекомендованной смазки на посадочные поверхности перед установкой. Убедитесь, что смазочный материал совместим с рабочими условиями.

- Фиксация: После установки проверьте надёжность крепления стопорными кольцами, гайками или крышками. Подшипник не должен иметь осевого люфта.

- Проверка вращения: Вручную прокрутите подшипник после монтажа. Вращение должно быть плавным, бесшумным, без заклиниваний.

| Тип посадки | Вал | Корпус |

|---|---|---|

| Рекомендуемая | k6, m6 | H7, G7 |

| Допустимая | j6, n6 | J7, K7 |

Особое внимание уделите соосности вала и корпуса – перекос свыше 0,05 мм на 100 мм длины недопустим. При монтаже пар подшипников соблюдайте предварительный натяг согласно технической документации.

Демонтаж подшипников без повреждений

Демонтаж шариковых подшипников требует осторожности для сохранения целостности компонентов вала, корпуса и самого узла. Неправильные методы приводят к деформации сепараторов, образованию задиров на дорожках качения или нарушению геометрии посадочных мест.

Ключевым условием является равномерное распределение усилия по кольцу, сопряженному с валом или корпусом. Применение ударных инструментов непосредственно по кольцам категорически недопустимо из-за риска образования вмятин и нарушения структуры металла.

Основные методы демонтажа

Выбор способа зависит от типа посадки, размеров подшипника и доступного оборудования:

- Гидравлический съемник: Наиболее щадящий метод. Масло под давлением подается через каналы вала или оправки, создавая усилие для сдвига подшипника. Идеален для крупногабаритных и плотных посадок.

- Механический съемник (съемник с упорными лапами): Лапы захватывают внутреннее кольцо (при демонтаже с вала) или наружное кольцо (при демонтаже из корпуса). Усилие прикладывается строго по оси вала через центральный винт или гидропривод.

- Индукционный нагрев: Используется при демонтаже подшипников с плотной посадкой на вал. Индуктор нагревает только внутреннее кольцо, вызывая его расширение и снижение натяга. Требует контроля температуры для предотвращения отпуска металла.

- Прессование: Применяется при наличии пресса с соответствующей оснасткой (оправки, поддержки). Усилие передается через оправку только на снимаемое кольцо.

Критические правила безопасности и сохранности

- Защита компонентов: При использовании съемника или пресса убедитесь, что усилие прикладывается только к снимаемому кольцу, а не передается через шарики на второе кольцо.

- Предварительная подготовка: Очистите посадочные места и резьбовые соединения от грязи и коррозии. Обработайте контактные зоны проникающей смазкой.

- Контроль усилия: Избегайте чрезмерных усилий. Если подшипник не сдвигается, проверьте правильность приложения нагрузки и наличие скрытых стопорных элементов (штифты, кольца).

- Температурный режим: При нагреве не превышайте температуру 150-200°C для стандартных подшипников (если иное не указано производителем). Используйте термокарандаши или пирометр.

- Маркировка: Перед демонтажем отметьте взаимное положение подшипника и сопрягаемых деталей (если требуется сохранение ориентации).

| Тип посадки | Рекомендуемый метод демонтажа | Особые указания |

|---|---|---|

| Посадка с натягом на вал | Съемник (лапы на внутр. кольцо), индукционный нагрев | Не прикладывать усилие к наружному кольцу |

| Посадка с натягом в корпус | Съемник (лапы на наруж. кольцо), прессование через оправку | Не прикладывать усилие к внутреннему кольцу |

| Коническая посадка (на бурт вала) | Гидравлический съемник, спец. гайка | Ослабить стопорную гайку перед демонтажем |

Важно: После демонтажа защитите посадочные поверхности от коррозии и механических повреждений. Осмотрите подшипник и сопрягаемые детали на предмет износа или дефектов перед возможной повторной установкой.

Регулировка зазоров в шаровых подшипниках

Зазор в шаровом подшипнике напрямую влияет на его долговечность, шумность и точность работы. Недостаточный зазор вызывает перегрев и заклинивание из-за теплового расширения, а чрезмерный – вибрации, ударные нагрузки и преждевременный избор.

Различают радиальный (между кольцами перпендикулярно оси вращения) и осевой (вдоль оси вращения) зазоры. Регулировка чаще требуется в узлах с парной установкой подшипников (например, опоры шпинделей), где необходимо обеспечить заданную жёсткость системы.

Ключевые аспекты регулировки

Основные методы контроля зазора:

- Осевое смещение: Изменение положения наружного или внутреннего кольца с помощью регулировочных шайб, гаек (например, конусных гаек на валу) или прокладок.

- Предварительный натяг: Создание отрицательного зазора путём приложения осевой силы при монтаже. Повышает жёсткость, но требует точного расчёта во избежание перегрева.

- Термокомпенсация: Учёт температурного расширения вала и корпуса при проектировании посадок (натяг наружного кольца в корпусе обычно меньше, чем внутреннего на валу).

Этапы регулировки:

- Монтаж подшипников с контролем осевого люфта индикатором.

- Постепенное затягивание регулировочных элементов (гайки, болты) с периодическим проворотом вала.

- Измерение момента проворачивания или усилия осевого смещения динамометрическим ключом.

- Фиксация положения стопорными шайбами или кольцами после достижения нормы.

Важно: Регулировку выполняют согласно данным производителя подшипника. Номинальные зазоры стандартизированы (например, группы C2, CN, C3 по ISO), но финальная настройка всегда учитывает конкретные условия эксплуатации.

| Параметр | Недостаточный зазор | Избыточный зазор |

|---|---|---|

| Температура | Резкий рост | В норме |

| Вибрация | Низкая | Высокая |

| Износ | Ускоренный (задиры) | Ударный (выкрашивание) |

| Применение | Недопустимо | Допустимо для длинных валов |

Основные причины выхода подшипников из строя

Эксплуатационные факторы являются доминирующими в преждевременном отказе шарикоподшипников. Несоблюдение условий монтажа, недостаточное или избыточное смазывание, попадание загрязнений и перегрузки приводят к необратимым повреждениям рабочих поверхностей. Эти нарушения провоцируют ускоренное развитие усталостных трещин, абразивного износа и пластических деформаций, сокращая расчетный ресурс узла в разы.

Конструктивные и производственные дефекты встречаются реже, но также существенно влияют на надежность. Ошибки проектирования вала или корпуса, нарушение геометрии посадочных мест, дисбаланс вращающихся масс создают паразитные нагрузки. Брак при изготовлении (микротрещины, отклонения размеров, нарушения термообработки) снижает запас прочности материала, приводя к катастрофическому разрушению даже при штатных режимах работы.

Ключевые механизмы повреждений

- Усталость материала (выкрашивание) – образование микротрещин и отслоение частиц металла на дорожках качения под циклическими нагрузками

- Абразивный износ – царапины и риски на поверхностях из-за попадания твердых частиц смазки или извне

- Пластическая деформация – вмятины от ударных нагрузок или вибрации при транспортировке/хранении

- Коррозия – химическое разрушение от влаги, агрессивных сред или несовместимых смазочных материалов

| Причина | Визуальные признаки | Профилактические меры |

|---|---|---|

| Неправильный монтаж (перекос, заклинивание) | Односторонний износ дорожек, сколы сепаратора | Использование специнструмента, контроль соосности |

| Недостаток смазки | Побурение поверхностей, задиры, оплавление металла | Регламентная замена смазки, контроль герметичности |

| Электрическое эрозирование | Кратерообразные вытравливания на кольцах | Защита от блуждающих токов, изолирующие втулки |

Кавитационная эрозия возникает при работе в высокоскоростных жидкостных средах, когда схлопывающиеся пузырьки газа разрушают поверхность. Перегрев свыше 150°C вызывает отпуск стали, потерю твердости и ускоренное выкрашивание. Комбинация нескольких факторов (например, вибрация + загрязнение) многократно увеличивает интенсивность износа, приводя к заклиниванию узла.

Диагностика неисправностей по симптомам

Своевременное выявление признаков износа или повреждения шаровых подшипников критически важно для предотвращения катастрофических отказов оборудования. Игнорирование симптомов ведет к прогрессирующему разрушению подшипниковых узлов, повреждению сопряженных деталей и незапланированным простоям.

Диагностика основана на анализе изменений в работе механизмов: акустических аномалий, вибраций, температурных отклонений и физических дефектов. Каждый симптом указывает на конкретные проблемы, требующие верификации методами визуального контроля, замера параметров или вибродиагностики.

Распространенные симптомы и их причины

| Симптом | Возможные причины |

|---|---|

| Неравномерный гул или вой | Износ дорожек качения, недостаток смазки, начальная стадия усталости металла |

| Резкий скрежет или хруст | Попадание абразивных частиц, разрушение сепаратора, поломка тел качения |

| Высокочастотный визг | Сухое трение из-за дефицита смазки, несоответствие вязкости масла |

| Повышенная вибрация |

|

| Локальный перегрев | Чрезмерный натяг при монтаже, перегрузка подшипника, заклинивание тел качения |

| Осевой или радиальный люфт | Износ желобов, неправильная установка зазоров, потеря геометрии колец |

| Заклинивание вала | Термическая деформация, коррозия, критическое загрязнение смазки |

Техническое обслуживание: периодичность и процедуры

Плановое ТО шаровых подшипников предотвращает преждевременный износ и гарантирует стабильность работы оборудования. Ключевые аспекты включают регулярную проверку смазки, вибродиагностику и визуальный контроль состояния узлов.

Частота обслуживания определяется условиями эксплуатации: нагрузками, скоростями, температурой и запылённостью среды. Стандартные интервалы составляют от 500 до 10 000 часов работы, с обязательными внеплановыми проверками при появлении аномальных шумов или перегрева.

Базовые процедуры ТО

- Смазка:

- Очистка маслёнок/каналов перед пополнением

- Использование только рекомендованных производителем масел или консистентных смазок

- Контроль объёма смазочного материала (переполнение вызывает перегрев)

- Диагностика:

- Замер вибрации акселерометрами 1 раз в квартал

- Термоконтроль пирометром при критических нагрузках

- Акустическая проверка на посторонние шумы (скрежет, стук)

- Механическая проверка:

- Тест осевого/радиального люфта индикаторными нутромерами

- Осмотр уплотнений на отсутствие трещин и деформаций

- Проверка крепёжных элементов на момент затяжки

| Критерий износа | Допустимое значение | Действие при превышении |

|---|---|---|

| Радиальный люфт | ≤ 0.1 мм | Замена подшипника |

| Температура корпуса | ≤ 70°C | Проверка смазки и центровки |

| Уровень вибрации | ≤ 4.5 мм/с (RMS) | Диагностика дисбаланса |

Замена подшипника выполняется при критическом износе или повреждении компонентов. Обязательна предварительная промывка посадочных мест, нагрев съёмником и соблюдение ориентации колец. После установки проводится пробный запуск с контролем температуры и шумовых характеристик.

Очистка и промывка шаровых подшипников

Чистота подшипников напрямую влияет на их долговечность и работоспособность. Загрязнения (пыль, абразивные частицы, старые смазочные материалы) ускоряют износ дорожек качения и шариков, вызывают перегрев и вибрации. Регулярная очистка особенно важна при повторном использовании деталей или замене смазки.

Промывку выполняют после демонтажа подшипника с вала или из корпуса. Предварительно удаляют основную грязь сухой ветошью, избегая вращения колец. Для растворения застарелой смазки используют специальные жидкости: бензин "Калоша", уайт-спирит, изопропиловый спирт или промышленные очистители. Агрессивные составы (ацетон, керосин) требуют осторожности из-за риска повреждения пластиковых сепараторов.

Порядок действий

- Поместите подшипник в чистую емкость с растворителем

- Аккуратно проворачивайте кольца для вымывания загрязнений из сепаратора

- Используйте мягкую кисть для труднодоступных зон

- Повторите процедуру в чистом растворителе при сильном загрязнении

- Продуйте сжатым воздухом (давление не выше 0.3 МПа) для удаления остатков жидкости

Критические правила:

- Не допускайте вращения неочищенного подшипника под нагрузкой

- Исключите попадание воды – вызывает коррозию

- Полностью удаляйте растворитель перед нанесением новой смазки

- Не используйте загрязненные ёмкости или инструменты

| Тип загрязнения | Рекомендуемый очиститель |

|---|---|

| Свежая консистентная смазка | Уайт-спирит, бензин |

| Полимеризованная смазка | Специальные смывки (Loctite 7063) |

| Металлическая стружка | Магнитная обработка + промывка |

Шаровые подшипники в электродвигателях

Шаровые подшипники обеспечивают вращение ротора электродвигателя с минимальным трением, что критично для эффективного преобразования электрической энергии в механическую. Они воспринимают радиальные и осевые нагрузки, возникающие в процессе работы, обеспечивая точное центрирование вала и стабильность зазоров при высоких скоростях вращения.

Конструкция подшипников для электродвигателей учитывает специфические условия эксплуатации: вибрации, тепловое расширение, воздействие электромагнитных полей и необходимость длительной работы без обслуживания. Особое внимание уделяется выбору материалов сепараторов и смазочных материалов, устойчивых к высоким температурам и предотвращающих электрическое эрозионное повреждение тел качения.

Ключевые аспекты применения

- Типы нагрузок: Радиальные шарикоподшипники (например, 6000-й серии) выдерживают основные усилия, тогда как упорные или радиально-упорные (например, 7000-й серии) компенсируют осевые смещения вала.

- Требования к точности: Классы точности P5 или P6 обеспечивают минимальное биение, снижающее вибрации и шум.

- Защита от электрической эрозии: Использование подшипников с изолирующими покрытиями (керамические шарики, спецпокрытия колец) или токоотводящих щёток для предотвращения пробоя током через тела качения.

Преимущества включают высокий КПД (до 99.7% за счёт низкого трения), компактность конструкции и способность работать при скоростях до 20 000 об/мин. Недостатки – чувствительность к перекосу вала и ударным нагрузкам, требующая точного монтажа.

| Тип двигателя | Типичные подшипники | Особенности |

|---|---|---|

| Асинхронные (низковольтные) | 6000, 6200, 6300 серии | Заполнение термостойкой смазкой (до 120°C), уплотнения 2RS |

| Высокоскоростные (сервоприводы) | Гибридные (сталь + керамика) | Керамические шарики для снижения инерции и эрозии |

| Тяговые (электромобили) | Радиально-упорные 7200/7300 серии | Усиленные сепараторы, смазка с широким температурным диапазоном |

Основные проблемы – перегрев из-за избытка смазки, ложное бринеллирование при транспортировке и электрическая эрозия. Решаются применением автоматических смазочных систем, фиксацией вала при хранении и использованием изолированных узлов. Срок службы продлевается регулярным мониторингом вибрации и температуры.

Применение шаровых подшипников в автомобильных узлах и агрегатах

Шаровые подшипники критически важны для работы ключевых систем автомобиля. Они обеспечивают минимизацию трения, восприятие нагрузок и плавное вращение компонентов при экстремальных скоростях, вибрациях и температурных перепадах. Отказ подшипника в ответственных узлах приводит к потере управления или поломке агрегатов.

Их устанавливают в местах передачи крутящего момента и вращательного движения. Высокая точность изготовления позволяет выдерживать радиальные и осевые усилия от двигателя, трансмиссии и ходовой части. Герметичные исполнения защищены от влаги и загрязнений в условиях бездорожья.

Ключевые точки применения

- Колесные ступицы: Обеспечивают вращение колес с минимальным сопротивлением. Двухрядные подшипники воспринимают комбинированные нагрузки от массы автомобиля и боковых сил.

- Трансмиссия: Поддерживают первичные/вторичные валы КПП и шестерни раздаточных коробок. Снижают шумность работы зубчатых зацеплений.

- Электродвигатели: Используются в стартерах, генераторах, вентиляторах охлаждения. Работают в условиях высоких оборотов (до 18 000 об/мин).

- Навесное оборудование ДВС: Водяные и топливные насосы, турбокомпрессоры, натяжители ремней ГРМ. Требуют термостойких смазок.

- Рулевой механизм: В реечных механизмах и карданах рулевых валов. Гарантируют точность управления без люфтов.

| Узел | Особенности работы | Тип нагрузки |

|---|---|---|

| Ступица колеса | Ударные нагрузки, грязь, вода | Радиально-упорная |

| Коробка передач | Высокие обороты, нагрев масла | Радиальная |

| Генератор | Постоянное вращение, вибрация | Комбинированная |

Роль в промышленных редукторах и насосах

В промышленных редукторах шаровые подшипники обеспечивают точное центрирование и вращение валов под действием значительных радиальных и осевых нагрузок. Они минимизируют потери на трение при передаче крутящего момента между шестернями, повышая КПД механизма. Особое значение имеет их способность компенсировать перекосы валов и температурные деформации корпуса, сохраняя плавность хода даже в условиях вибраций.

В насосном оборудовании подшипники качения воспринимают гидравлические усилия от рабочего колеса и осевые нагрузки на валу, обеспечивая бесперебойное вращение ротора. Их герметизированные исполнения предотвращают попадание абразивных частиц и агрессивных сред в зону трения, что критично при перекачивании химических веществ или загрязненных жидкостей. Низкий момент сопротивления напрямую влияет на энергоэффективность насосов.

Ключевые функции в редукторах:

- Фиксация валов в конических и цилиндрических редукторах

- Снижение паразитных вибраций при переменных нагрузках

- Обеспечение соосности шестерен для равномерного зацепления

Требования в насосах:

- Работа в режиме непрерывного осевого давления

- Устойчивость к кавитационным ударным нагрузкам

- Совместимость со смазочными материалами технологических сред

| Параметр | Для редукторов | Для насосов |

| Основная нагрузка | Комбинированная (радиальная+осевая) | Доминирующая осевая |

| Критичный показатель | Точность позиционирования | Герметичность уплотнений |

| Типичное исполнение | Радиально-упорные двухрядные | Однорядные с защитными шайбами |

Ресурс подшипников напрямую определяет межсервисный интервал оборудования. Взрывозащищенные исполнения применяются в нефтехимических насосах, а подшипники с керамическими телами качения – в высокооборотных редукторах турбин. Отказ узла ведет к катастрофическому разрушению механизмов.

Использование в сельскохозяйственной технике

Шаровые подшипники обеспечивают критическую функциональность в узлах сельхозмашин, работающих в условиях высоких нагрузок, вибраций и загрязнения. Они поддерживают вращение валов, колес и рабочих органов, напрямую влияя на надежность и производительность оборудования в интенсивных режимах эксплуатации.

Особые требования включают устойчивость к абразивным частицам (пыль, почва), влаге и химическим агентам, что достигается применением защитных уплотнений, специальных смазок и коррозионностойких материалов. Отказоустойчивость подшипников напрямую определяет минимизацию простоев техники в периоды посевных и уборочных кампаний.

Основные области применения

- Приводные системы: Валы отбора мощности (ВОМ), редукторы и трансмиссии комбайнов, тракторов.

- Ходовые части: Ступицы колес, опоры гусениц, натяжные механизмы.

- Обрабатывающие модули: Подвеска дисковых борон, сеялок, роторов опрыскивателей.

- Уборочные агрегаты: Молотильные и сепарирующие барабаны зерноуборочных комбайнов, шнеки.

| Тип техники | Узел применения | Требования к подшипнику |

|---|---|---|

| Тракторы | Рулевое управление, гидронасосы | Высокая радиальная нагрузка, виброустойчивость |

| Зерноуборочные комбайны | Режущий аппарат, элеваторы | Защита от соломенной пыли, ударопрочность |

| Опрыскиватели | Вентиляторные приводы | Химическая стойкость, герметичность |

Современные разработки включают самосмазывающиеся подшипники с графитными наполнителями и двухрядные конструкции для компенсации перекосов валов. Интегрированные датчики вибрации и температуры в прецизионных подшипниках позволяют реализовать системы предиктивного обслуживания, сокращающие внеплановые ремонты.

Подшипники в бытовой технике: от стиральных машин до пылесосов

Шариковые подшипники обеспечивают плавное вращение валов и роторов в узлах бытовых приборов, снижая трение и износ. Их герметичные конструкции защищены от влаги, моющих средств и мелкого мусора, что критично для работы в агрессивных средах. Отказ подшипника приводит к вибрациям, шуму и поломке техники, поэтому их надежность напрямую влияет на срок службы устройств.

В стиральных машинах подшипниковые узлы выдерживают высокие радиальные нагрузки от барабана с бельем и водой. Для пылесосов ключевы быстроходность и минимальный шум вентилятора, а в кухонных комбайнах подшипники должны работать при переменных нагрузках и контакте с пищевыми частицами. Миниатюрные подшипники в электродрелях и кофемолках требуют точности сборки для стабильности на высоких оборотах.

Типичные применения в приборах

- Стиральные машины: Опорный узел барабана (радиально-упорные подшипники)

- Пылесосы: Вал турбины вентилятора (скоростные однорядные шарикоподшипники)

- Кухонная техника: Редукторы миксеров, мясорубок (закрытые подшипники малого диаметра)

- Электроинструмент: Шпиндели дрелей, шлифмашин (высокооборотные модели)

| Прибор | Нагрузки | Особенности подшипников |

|---|---|---|

| Стиральная машина | Радиальная, ударная | Двухрядные, с усиленным сепаратором |

| Пылесос | Высокооборотная | Низкий уровень шума, термостойкость |

| Кофемолка | Переменная, вибрационная | Миниатюрные, пылезащищенные |

Производители используют специальные смазки, сохраняющие свойства при нагреве до 120°C, и коррозионностойкие покрытия. В бюджетной технике чаще применяют втулки скольжения, но для ответственных узлов шариковые подшипники остаются незаменимыми благодаря балансу долговечности и КПД.

Авиационные и космические применения

Шаровые подшипники в авиации эксплуатируются в экстремальных условиях: при сверхвысоких скоростях вращения (до 3 млн DN), значительных перепадах температур (-55°C до +300°C) и критических нагрузках. Они обеспечивают минимальное трение и потери энергии в узлах двигателей, шасси и систем управления, где отказ недопустим.

В космической технике к подшипникам предъявляются дополнительные требования: способность работать в вакууме без смазочного испарения, устойчивость к радиации и микродеформациям при термоциклировании. Используются специальные материалы (керамика, высокочистые стали) и сухие смазки на основе дисульфида молибдена.

Ключевые области применения

- Авиационные двигатели: Опорные узлы валов турбин, компрессоров

- Шасси и закрылки: Поворотные механизмы и системы выпуска

- Рулевые приводы: Шарниры элеронов, рулей высоты и направления

- Космические аппараты: Гироскопы, солнечные батареи, насосы топливных систем

| Параметр | Авиация | Космос |

|---|---|---|

| Температурный диапазон | -60°C...+180°C | -270°C...+150°C |

| Смазочные материалы | Синтетические масла | Твердые смазки (MoS₂) |

| Класс точности | ABEC 7/9 | ABEC 9/P0 |

Для снижения массы применяются гибридные подшипники с керамическими шариками (Si₃N₄) и стальными кольцами. В критических узлах космических аппаратов внедряются магнитные подвесы как альтернатива шариковым опорам, исключающая механический контакт.

Медицинское оборудование: особые требования

Применение шаровых подшипников в медицинской технике сталкивается с экстремальными условиями эксплуатации. Устройства, такие как хирургические инструменты, диагностические сканеры или системы дозирования препаратов, требуют абсолютной надежности и точности в стерильной среде. Малейший сбой или загрязнение могут привести к критическим последствиям для пациента и дорогостоящему простою оборудования.

Основные вызовы включают необходимость работы под высокими нагрузками при минимальном уровне шума, устойчивость к многократной агрессивной стерилизации (автоклавирование, химические растворы) и требования к биосовместимости материалов. Кроме того, в имплантируемых устройствах подшипники должны функционировать десятилетиями без обслуживания в условиях постоянного контакта с биологическими жидкостями.

Ключевые характеристики подшипников для медицины

- Стерилизуемость: Использование нержавеющих сталей (AISI 440C, 316L) или керамики (ZrO₂, Si₃N₄), устойчивых к коррозии и температурным скачкам при автоклавировании.

- Биосовместимость: Сертифицированные материалы (ISO 10993), исключающие токсичные выделения и аллергенные реакции при контакте с тканями или кровью.

- Точность и бесшумность: Класс точности ABEC 7/9 или ISO P4/P2, специальные смазки на основе перфторполиэфиров (PFPE), не испаряющиеся в вакууме и не теряющие свойств при низких температурах.

- Отказоустойчивость: Герметичные конструкции (с металлическими или лабиринтными уплотнениями), предотвращающие попадание влаги, тканей или дезинфектантов.

| Тип оборудования | Примеры применения | Специфика требований |

|---|---|---|

| Диагностическое | КТ/МРТ-сканеры, центрифуги | Высокоскоростное вращение (до 100 000 об/мин), виброустойчивость, нулевое магнитное поле (керамические подшипники) |

| Хирургическое | Дрели, роботы-ассистенты | Миниатюризация (диаметры от 1 мм), стерильность после каждой операции, ударные нагрузки |

| Имплантаты | Искусственные суставы, кардиостимуляторы | Пожизненная износостойкость, абсолютная биосовместимость, работа в вязкой среде (синовиальная жидкость) |

Производители используют вакуумное термообработку сталей, полировку поверхностей до Ra ≤ 0.05 мкм и чистые производственные помещения (ISO Class 5-7) для сборки. Отсутствие смазки («сухие» подшипники) или применение специальных составов, не требующих замены, критически важно для имплантов. Для томографов применяют гибридные керамические подшипники (стальные кольца + керамические шарики), исключающие помехи от намагничивания.

Соблюдение стандартов ISO 13485 и FDA является обязательным, а каждый типоразмер проходит многоуровневые испытания на циклическую усталость, коррозионную стойкость в физрастворе и термическую стабильность. Тенденции включают разработку подшипников с нанопокрытиями (DLC, TiN) для снижения трения и интеграцию датчиков контроля износа в реальном времени для систем прогнозного обслуживания.

Робототехника: требования к миниатюрным подшипникам

В робототехнике, особенно в сервоприводах, манипуляторах и подвижных узлах компактных роботов, шаровые подшипники малых габаритов критически важны для обеспечения точности и плавности движения. Их миниатюрные размеры (внешний диаметр от 1–2 мм) позволяют интегрировать их в ограниченное пространство кинематических схем, сохраняя функциональность сложных механизмов.

Эксплуатация в робототехнике предъявляет экстремальные требования к надежности и долговечности подшипников из-за цикличности нагрузок, вибраций и необходимости работы в различных ориентациях. Несоответствие этим условиям приводит к преждевременному износу, люфтам, потере позиционирования и выходу узла из строя, что недопустимо в прецизионных системах.

Ключевые требования к миниатюрным подшипникам

Основные критерии выбора включают:

- Минимальный момент трения: Обеспечивает энергоэффективность и точное управление движением, снижая нагрузку на приводные двигатели.

- Высокая жесткость и минимальный радиальный/осевой люфт: Гарантирует повторяемость позиционирования и отсутствие нежелательных колебаний в исполнительных механизмах.

- Стойкость к ударным и вибрационным нагрузкам: Необходима для работы в мобильных роботах или промышленных манипуляторах.

- Долговечность при циклических нагрузках: Подшипник должен выдерживать миллионы рабочих циклов без потери характеристик.

- Совместимость с различными смазками: Для работы в экстремальных температурах (космос, промышленные печи) или в условиях вакуума.

- Коррозионная стойкость: Особенно важно для медицинских, пищевых или морских роботов.

Технологии изготовления включают:

- Использование высококачественных сталей (например, AISI 440C) или керамики (нитрид кремния).

- Прецизионную шлифовку дорожек качения (точность до микрон).

- Специализированные смазки (сухие, высокотемпературные, низкомоментные).

- Конструкции с уплотнениями (контактные/бесконтактные) для защиты от пыли и влаги.

Примеры применения и требований:

| Узел робота | Тип подшипника | Ключевые требования |

|---|---|---|

| Шарниры манипулятора | Радиальный миниатюрный | Жесткость, износостойкость, низкий момент трения |

| Приводы колес/шасси | Радиально-упорный | Стойкость к ударам, вибрации, защита от загрязнений |

| Роторы сервомоторов | Высокоскоростной | Минимальный дисбаланс, термостабильность |

| Опорные узлы камер/сенсоров | Сверхмалый диаметр | Точность вращения, отсутствие люфта |

Отказоустойчивость миниатюрных подшипников напрямую влияет на общую надежность робототехнической системы. Инженеры выбирают специализированные серии с улучшенными характеристиками, часто с индивидуальными доработками (спецсмазки, покрытия), что оправдано требованиями к точности и ресурсу в критичных применениях.

Велосипедные втулки и каретки: специфика

В велосипедных втулках и каретках шариковые подшипники испытывают комбинированные нагрузки: радиальные (от веса велосипедиста и инерции) и осевые (при боковых усилиях руления, педалировании или переключении передач). Компактность конструкции и ограниченное пространство требуют применения миниатюрных подшипников с высокой плотностью шариков. Критична защита от агрессивной среды – грязи, воды и абразивных частиц, что достигается лабиринтными уплотнениями и контактными сальниками.

Качественная смазка должна сохранять свойства при экстремальных температурах и длительном воздействии влаги. В каретках дополнительным фактором являются ударные нагрузки от неровностей дороги, передающиеся через шатуны. Современные системы часто используют подшипники промышленного стандарта (например, серии 6800, 6900), что упрощает замену, но предъявляет повышенные требования к точности посадочных мест в раме.

Ключевые особенности и требования

- Типы конструкций:

- Насыпные (cup-and-cone): Регулируемые конусом, ремонтопригодны, чувствительны к неправильной затяжке.

- Картриджные (industrial): Необслуживаемые, проще установка, выше степень защиты.

- Специфика нагрузок:

- Втулки заднего колеса – максимальные радиальные нагрузки (дисбаланс веса).

- Передние втулки – осевые нагрузки при маневрировании.

- Каретки – крутящий момент + ударные осевые/радиальные нагрузки.

| Параметр | Втулки | Каретки |

|---|---|---|

| Типовая нагрузка | Радиальная | Комбинированная (радиальная+осевая) |

| Риски | Загрязнение через спицы, конденсат | Попадание воды через нижний кронштейн, коррозия |

| Классы точности | ABEC-3 / ABEC-5 | ABEC-5 / ABEC-7 (для гоночных моделей) |

Подшипники скольжения vs шаровые подшипники

Подшипники скольжения функционируют на основе прямого контакта поверхностей втулки и вала через смазочный слой, исключая качение элементов. Они применяются при высоких нагрузках, низких скоростях или в агрессивных средах благодаря простоте конструкции и способности гасить вибрации. Ограничением выступает необходимость постоянного контроля смазки и риска заклинивания при её недостатке.

Шаровые подшипники используют тела качения (шарики), разделяющие внутреннее и наружное кольца, что минимизирует трение. Они оптимальны для скоростных вращательных движений, обеспечивают точное позиционирование и требуют меньшего обслуживания. К недостаткам относят чувствительность к ударным нагрузкам, ограниченную грузоподъёмность и сложность конструкции.

Ключевые отличия

| Критерий | Подшипники скольжения | Шаровые подшипники |

|---|---|---|

| Принцип работы | Трение скольжения | Трение качения |

| Нагрузка | Высокие радиальные/ударные | Умеренные радиальные/осевые |

| Скорость вращения | Низкая/средняя | Высокая/очень высокая |

| Требования к смазке | Постоянный контроль | Долговременная закладка |

Области применения:

- Скольжения: Двигатели внутреннего сгорания, тяжёлое промышленное оборудование, гидротурбины.

- Шаровые: Электродвигатели, станки, бытовая техника, аэрокосмические системы.

Подбор подшипника по нагрузке и скоростям

Выбор шарикового подшипника основывается на анализе действующих нагрузок и рабочих скоростей вращения. Радиальные нагрузки требуют подшипников с высокой радиальной грузоподъемностью (например, однорядные шариковые), тогда как комбинированные или осевые нагрузки диктуют применение радиально-упорных моделей. Осевая грузоподъемность подшипника всегда ниже радиальной, что критично учитывается при проектировании узлов с преобладающими осевыми силами.

Рабочая скорость напрямую влияет на выбор типа и смазки подшипника. Превышение допустимой частоты вращения ведет к перегреву, разрушению сепаратора и выходу узла из строя. Для высокоскоростных применений предпочтительны подшипники с керамическими шариками (гибридные), полиамидными сепараторами или специальными низковязкими смазками, снижающими трение.

Ключевые параметры при расчете

- Динамическая грузоподъемность (C): Основной параметр для оценки долговечности подшипника под нагрузкой при вращении. Рассчитывается требуемое значение C исходя из эквивалентной динамической нагрузки P и желаемого ресурса L10 (часов наработки).

- Эквивалентная динамическая нагрузка (P): Расчетная величина, объединяющая радиальную (Fr) и осевую (Fa) нагрузки в одну, по формуле P = X*Fr + Y*Fa. Коэффициенты X и Y зависят от типа подшипника и соотношения Fa/Fr.

- Предельная частота вращения (nlim): Максимально допустимая скорость, указанная в каталогах. Для реальных условий применяют поправочные коэффициенты (на смазку, зазор, точность монтажа).

- Статическая грузоподъемность (C0): Проверяется для режимов с медленным вращением, остановками под нагрузкой или ударными воздействиями.

Расчетный ресурс L10 (в миллионах оборотов) определяется по формуле:

L10 = (C/P)p

где p = 3 для шариковых подшипников. Ресурс в часах получают, учитывая частоту вращения n (об/мин):

L10h = 1 000 000 * L10 / (60 * n)

| Тип нагрузки | Рекомендуемый тип шарикоподшипника | Особенности |

|---|---|---|

| Чисто радиальная | Однорядный радиальный | Максимальная радиальная грузоподъемность, умеренная осевая |

| Комбинированная (Fa >> Fr) | Однорядный радиально-упорный (большой угол контакта) | Высокая осевая жесткость, требуется регулировка зазора |

| Высокие скорости + умеренные нагрузки | Радиальный с керамическими шариками (гибридный) или прецизионный | Сниженный нагрев, стабильность при высоком n |

| Ударные, вибрационные | Радиальный с увеличенным радиальным зазором (C3, C4) | Компенсация температурных деформаций и микросмещений |

Важные аспекты: Для высоких скоростей обязателен контроль биения вала и посадочных мест, балансировка ротора, применение смазки с низким моментом сопротивления. При переменных нагрузках или наличии вибраций расчет ведут по наиболее неблагоприятному режиму, а также рассматривают увеличение коэффициента запаса по ресурсу.

Расчет эквивалентной динамической нагрузки

Эквивалентная динамическая нагрузка (P) представляет собой расчетную величину постоянной нагрузки, которая при воздействии на подшипник обеспечивает такой же срок службы, как и реальные комбинированные нагрузки в условиях эксплуатации. Этот параметр позволяет унифицировать оценку долговечности подшипника при сложном нагружении.

Для радиальных и радиально-упорных шаровых подшипников формула расчета эквивалентной динамической нагрузки имеет вид:

P = X·Fr + Y·Fa

где:

- Fr – радиальная нагрузка

- Fa – осевая нагрузка

- X – коэффициент радиальной нагрузки

- Y – коэффициент осевой нагрузки

Факторы влияния на коэффициенты X и Y

Значения коэффициентов X и Y определяются:

- Типом подшипника (радиальный, радиально-упорный)

- Углом контакта

- Соотношением Fa/Fr

- Величиной Fa/C0 (C0 – статическая грузоподъемность)

Для упорных шаровых подшипников формула преобразуется:

P = Fa + 1.2·Fr

при условии Fr ≤ 0.55·Fa

| Тип нагрузки | Расчетная формула |

| Постоянная | P = const |

| Переменная | P = (P13·t1 + ... + Pn3·tn)1/3/Σt |

| Вращающаяся | P = Fmax·(0.5 + 0.25·sinα) |

При наличии вибраций или ударных нагрузок вводится коэффициент безопасности fp:

Pрасч = fp·P

где fp = 1.0–1.5 (равномерная нагрузка), до 3.0 (сильные удары).

Особенности подшипников для высокоскоростных применений

При высоких скоростях вращения шариковые подшипники сталкиваются с уникальными проблемами, такими как повышенное тепловыделение, центробежные силы, гироскопический момент шариков и вибрации. Эти факторы могут привести к ускоренному износу, деградации смазки, снижению точности вращения и, в конечном итоге, к преждевременному отказу подшипника.

Для обеспечения надежной работы в таких условиях подшипники должны обладать особыми характеристиками и конструктивными особенностями. Ключевыми аспектами становятся снижение трения, эффективное отведение тепла, минимизация дисбаланса и обеспечение стабильности работы при высоких динамических нагрузках.

Ключевые особенности и конструктивные решения

Для достижения необходимых характеристик в высокоскоростных подшипниках применяются следующие решения:

- Повышенный класс точности: Используются подшипники классов точности P4, P2 или выше (ABEC 7, 9). Это минимизирует биения и вибрации, вызванные геометрическими погрешностями.

- Оптимизированная геометрия:

- Шарики меньшего диаметра и/или в большем количестве для снижения центробежных сил и гироскопического момента.

- Специальные профили дорожек качения (например, уменьшенный радиус кривизны наружного кольца) для снижения контактных напряжений и трения.

- Снижение массы вращающихся элементов:

- Облегченные сепараторы из высокопрочных полимеров (PEEK, PTFE), латуни или специальных сталей.

- Использование керамических шариков (Si3N4 - нитрид кремния), которые значительно легче стальных и обладают отличными термо-механическими свойствами.

- Термостабильность и материалы:

- Стали с высокой чистотой и стабильностью размеров при нагреве (например, M50, M50NiL, керамика).

- Специальная термообработка (вакуумная закалка, глубокий холод) для повышения твердости, износостойкости и стабильности.

- Эффективная смазка: Критически важный аспект. Выбор типа и способа подачи смазки напрямую влияет на трение, нагрев и срок службы.

Тип смазки Особенности применения в ВС Преимущества Недостатки Минеральные или синтетические масла Струйная, масляный туман, капельная подача, ванна Отличное охлаждение, вымывание продуктов износа, стабильность при ВС Требует сложных систем подачи и уплотнения, риск утечек Пластичные смазки (спец. ВС) Заполнение полости подшипника Простота применения, хорошие уплотняющие свойства Ограниченное охлаждение, риск перегрева и деструкции при экстремальных ВС Воздушно-масляный туман (MQL) Точечная подача минимального кол-ва масла Минимальные потери на перемешивание, охлаждение, экономичность Требует точной дозировки и контроля - Прецизионные сепараторы: Сепараторы из высокопрочных материалов с оптимизированной геометрией карманов для шариков обеспечивают их точное центрирование, минимальное трение и высокую стойкость к центробежным силам.

- Радиальные зазоры: Часто используются подшипники с уменьшенным радиальным зазором (C2) или даже предварительным натягом для повышения жесткости узла и снижения вибраций, но требуется тщательный тепловой расчет из-за риска заклинивания при нагреве.

- Эффективное уплотнение: Предотвращение утечки смазки и попадания загрязнений критично. Используются низкотемпературные, низкотрениевые контактные уплотнения или сложные лабиринтные узлы.

Особую категорию представляют гибридные подшипники, где стальные кольца сочетаются с керамическими (нитрид кремния) шариками. Они обладают исключительными характеристиками для ВС: значительно меньшая масса шариков, высокая жесткость, коррозионная стойкость, способность работать с минимальной смазкой и при более высоких температурах.

Коррозионностойкие подшипники: материалы и покрытия

Коррозионностойкие подшипники предназначены для эксплуатации в агрессивных средах: химической промышленности, морской воде, пищевом производстве или условиях повышенной влажности. Их ключевое отличие от стандартных моделей – применение специализированных материалов и защитных покрытий, предотвращающих окисление и разрушение поверхностей.