Схема и порядок затяжки болтов головки блока цилиндров

Статья обновлена: 28.02.2026

Правильная затяжка болтов головки блока цилиндров – критически важная операция при сборке двигателя.

Нарушение схемы или усилия затяжки приводит к деформации деталей, утечкам масла и охлаждающей жидкости, прогару прокладки ГБЦ.

Статья детально разъясняет последовательность действий, схему обтяжки и ключевые параметры для обеспечения герметичности камеры сгорания.

Выбор схемы затяжки для вашей модели двигателя

Схема затяжки болтов ГБЦ строго индивидуальна для каждого двигателя и определяется его конструкцией: количеством цилиндров, расположением крепёжных элементов, материалом блока и головки, а также последовательностью формирования герметичности. Производитель рассчитывает вектор нагрузок при затяжке, чтобы минимизировать деформацию сопрягаемых поверхностей и обеспечить равномерное распределение давления прокладки.

Использование универсальных схем или методов «по аналогии» категорически недопустимо – ошибки приводят к короблению головки, нарушению геометрии цилиндров, прогару прокладки или течи охлаждающей жидкости. Ключевыми параметрами являются не только последовательность операций, но и количество этапов затяжки, углы доворота, а также специфика обработки резьбовых соединений (смазка или сухая затяжка).

Источники информации для точного определения схемы

- Официальное руководство по ремонту (Factory Service Manual) – содержит детализированные схемы, значения моментов и этапность для конкретного кода двигателя.

- Электронные каталоги производителей (ETKA, EPC, TecDoc) – предоставляют схемы по VIN-коду или модели силового агрегата.

- Технические бюллетени производителя (TSB) – актуализируют данные при изменениях в технологии сборки.

- Верифицированные отраслевые базы данных (Alldata, Mitchell On-Demand) – цифровые аналоги мануалов с фильтрацией по спецификациям.

Критичные факторы при выборе схемы

| Тип крепежа | Одноразовые болты (TTA) vs многоразовые, наличие шпилек |

| Материал ГБЦ/блока | Чугун, алюминий, комбинированные конструкции |

| Конфигурация блока | Рядный, V-образный, оппозитный, количество цилиндров |

| Система крепления | Центральная рама, периметральная, комбинированная |

Типовые алгоритмы затяжки

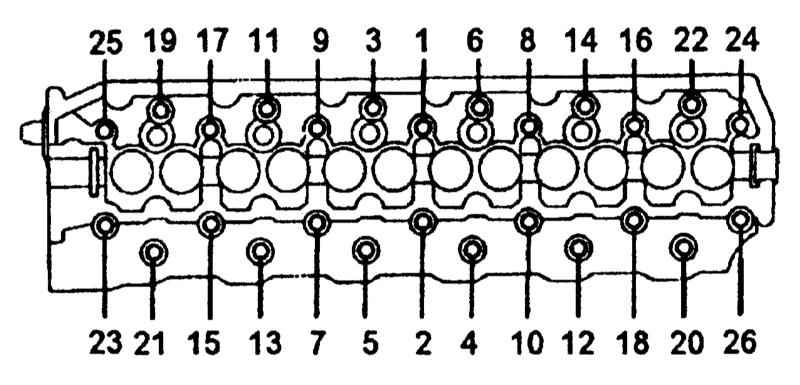

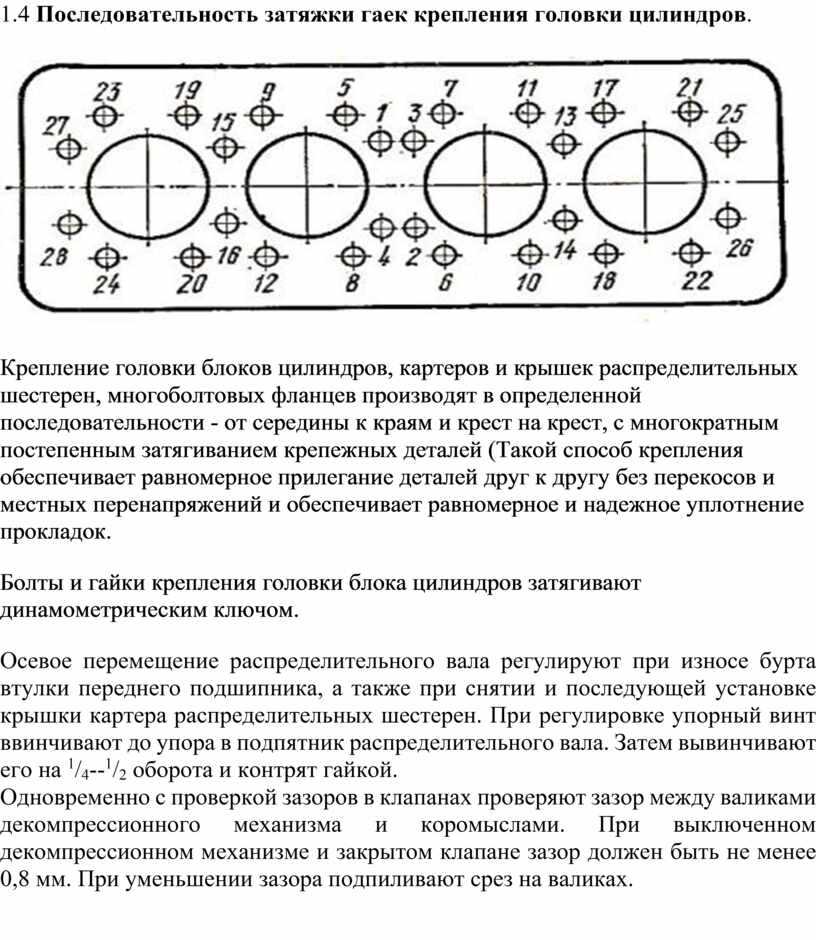

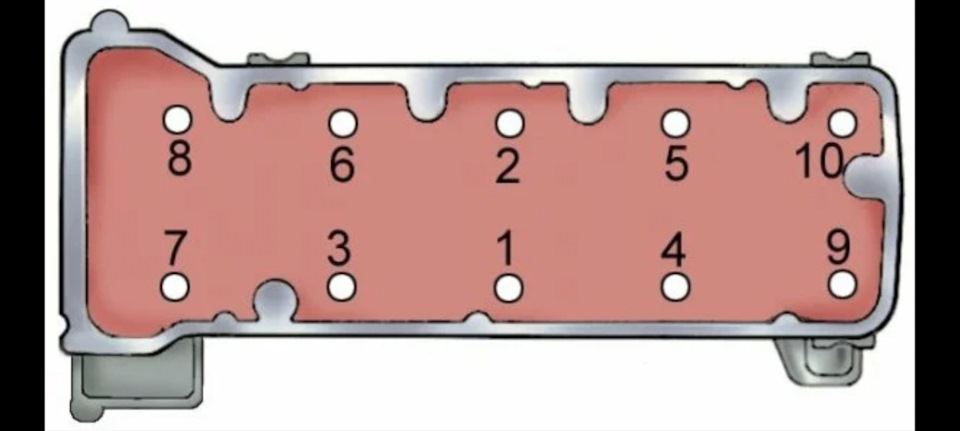

- Центрическая схема – от центра к краям (радиальное расхождение). Применяется на рядных 4-цилиндровых моторах.

- Спиральная схема – круговое движение от центра по часовой/против часовой стрелки. Характерна для V6/V8.

- Многоэтапная затяжка – предварительное натяжение (30% момента), основное (70%), доворот на угол (90-180°). Обязательна для TTA-болтов.

Важно: После выбора схемы используйте калиброванный динамометрический ключ и индикатор угла затяжки. При замене болтов применяйте исключительно оригинальные комплектующие с сертифицированными параметрами прочности.

Очистка резьбовых отверстий в блоке цилиндров

Перед установкой новых болтов ГБЦ критически важно полностью очистить резьбовые отверстия в блоке цилиндров от старой смазки, масляных отложений, грязи и металлической стружки. Остатки загрязнений препятствуют правильной затяжке крепежа, искажают момент силы и могут привести к деформации блока.

Неочищенные каналы становятся причиной некорректного прилегания головки, нарушения герметичности прокладки, утечек масла или антифриза. В худшем случае возникает риск срыва резьбы или поломки болта из-за повышенного трения при затяжке.

Технология очистки

Выполняйте работы в следующем порядке:

- Обработайте отверстия специализированным очистителем (например, Liqui Moly Kuhler-Reiniger). Распылите состав, выждите 5-7 минут для растворения отложений.

- Продуйте каналы сжатым воздухом под давлением 6-8 бар. Направляйте струю от дна отверстия к выходу, удерживая сопло на расстоянии 1-2 см.

- Используйте метрический метчик с шагом, соответствующим болтам ГБЦ. Вворачивайте инструмент строго вертикально, делая 1-2 оборота вперед и 0.5 оборота назад для вывода стружки.

Ключевые требования к инструментам:

- Метчик должен иметь маркировку HSS-Co5 и полную профильную заточку

- Запрещено применение тупых или поврежденных метчиков

- Не использовать шпильки или болты с прорезанной продольной канавкой

| Ошибка | Последствие |

|---|---|

| Продувка без предварительной промывки | Забивание загрязнений в глубину резьбы |

| Применение метчика большего диаметра | Разрушение резьбовых витков |

| Игнорирование финальной продувки | Остаточная стружка в зоне первого витка |

После механической обработки повторно продуйте отверстия. Проверьте чистоту резьбы визуально и с помощью калиброванной шпильки – она должна вкручиваться от руки без перекосов на всю глубину. Убедитесь в отсутствии жидкостей в нижней части каналов перед установкой болтов.

Проверка состояния шпилек или болтов ГБЦ

Тщательная проверка крепежных элементов перед установкой ГБЦ является обязательным этапом, пренебрежение которым может привести к деформации головки, утечке охлаждающей жидкости или масла, а в критических случаях – к разрушению двигателя. Поврежденные или изношенные болты/шпильки не обеспечат равномерного распределения усилия затяжки, что нарушит герметичность прижима прокладки и работоспособность узла.

Визуальный осмотр должен выявить явные дефекты: трещины (особенно под головкой болта или в зоне последней резьбы), следы коррозии, деформацию резьбы ("смятые" витки, заусенцы), признаки растяжения (шейка болта сужена) или скручивания. Обязательно проверяется состояние опорных поверхностей под головки болтов и гаек на блоке цилиндров – они должны быть чистыми и ровными, без забоин или коррозии, влияющих на правильность приложения момента.

Ключевые аспекты проверки

Методы контроля:

- Резьба: Каждый болт/шпилька должны вкручиваться в свою резьбовую отверстие в блоке цилиндров от руки, без перекосов и заеданий, на несколько оборотов. Затрудненный ход указывает на повреждение резьбы на крепеже или в отверстии.

- Геометрия: Прокатывание болтов по ровной поверхности (стеклу, плите) выявляет изгиб. Допустимое отклонение обычно не превышает 0.1-0.2 мм на длине болта.

- Измерение длины: Критически важный параметр для болтов, рассчитанных на однократное использование (часто помечены на головке). Их длину замеряют микрометром или штангенциркулем строго по методике производителя ДВС (часто под гайку/головку или до определенной точки стержня). Превышение максимально допустимого удлинения (обычно на 0.1-0.3 мм от номинала) свидетельствует о необратимой деформации и требует замены.

Таблица типичных требований к болтам/шпилькам:

| Тип крепежа | Многоразовое применение | Однократное применение |

|---|---|---|

| Повреждение резьбы (срыв, заусенцы) | Недопустимо | Недопустимо |

| Трещины, коррозия | Недопустимо | Недопустимо |

| Изгиб стержня | Допустим в пределах спецификации | Строго недопустим |

| Удлинение сверх нормы | Недопустимо | Абсолютно недопустимо (обязательная замена) |

Важные замечания:

- Шпильки проверяются аналогично болтам: целостность резьбы на обоих концах, отсутствие изгиба, коррозии.

- Резьбовые отверстия в блоке цилиндров очищаются от старой герметизирующей пасты, масла, нагара и стружки специальным метчиком точного размера (не повреждающим металл!), продуваются сжатым воздухом.

- Повторно используемые болты (если это разрешено производителем) смазываются только указанной в руководстве смазкой (чаще моторным маслом или специальной пастой), строго в рекомендованных местах. Избыток или неправильная смазка искажают усилие затяжки.

- При малейших сомнениях в состоянии крепежа, особенно для двигателей с высокой степенью форсировки, предпочтительна замена на новый комплект, соответствующий спецификации производителя.

Нанесение смазки на резьбу болтов

Смазка резьбы болтов ГБЦ критически важна для обеспечения точности момента затяжки. Без смазывающего состава трение между резьбой и отверстием блока цилиндров приводит к искажению реального усилия: значительная часть прикладываемого момента тратится на преодоление сопротивления, а не на создание расчетного натяжения. Это провоцирует неравномерную нагрузку на головку блока и риск деформации постелей коленвала.

Используйте исключительно смазочные материалы, рекомендованные производителем двигателя. Чаще всего применяются моторное масло, графитовая смазка или специальные составы для резьбовых соединений (например, медная паста). Запрещено заменять их универсальными Литолом/Солидолом или анаэробными герметиками – их трибологические свойства не соответствуют требованиям к болтовым соединениям ГБЦ.

Правила нанесения

- Очистка резьбы: удалите старую смазку, стружку и загрязнения метчиком или щеткой. Продуйте отверстия сжатым воздухом.

- Зоны обработки: тонкий равномерный слой наносится только на резьбовую часть болта и опорную поверхность шайбы/под головку. Попадание смазки в нижнюю часть отверстия блока недопустимо.

- Контроль количества: излишки смазки выдавливаются при затяжке в камеры сгорания или масляные каналы, что вызывает закоксовывание или падение давления масла.

| Материал смазки | Коэффициент трения (μ) | Особенности |

|---|---|---|

| Моторное масло 5W-30 | 0.14-0.16 | Доступно, требует обезжиривания при замене болтов |

| Графитовая смазка | 0.10-0.12 | Стабильна при высоких температурах |

| Спецпаста (ARP и аналоги) | 0.08-0.10 | Оптимальна для болтов с TTY (одноразовых) |

Важно: если производитель указывает момент затяжки "для сухой резьбы" – смазка запрещена! Нарушение этого правила ведет к перетяжке и обрыву болтов. При многоэтапной затяжке обновляйте смазку перед финальным этапом при замене болтов.

Установка прокладки головки блока цилиндров

Поверхности головки блока цилиндров (ГБЦ) и блока двигателя должны быть абсолютно чистыми и сухими. Остатки старой прокладки, масла, нагара или герметика удаляются скребком без повреждения металла, после чего плоскости обезжириваются растворителем. Проверьте поверхности на отсутствие царапин, короблений и механических дефектов с помощью линейки и щупа.

Новую прокладку ГБЦ извлекают из упаковки непосредственно перед установкой. Внимательно сверьте маркировку детали с техническими требованиями двигателя (оригинальный номер, материал, толщина). Убедитесь в отсутствии перегибов, расслоений или заводских дефектов. Не применяйте герметики или дополнительные уплотнители, если это не предусмотрено производителем.

Ключевые этапы монтажа

- Уложите прокладку строго по направляющим штифтам блока цилиндров

- Совместите отверстия для болтов, масляных и охлаждающих каналов

- Проконтролируйте правильную ориентацию:

- Надписи "TOP" или "OBEN" должны быть обращены к головке

- Вырезы под распредвалы/форсунки – соответствовать конструкции

- Прижмите прокладку ладонями по всей площади для исключения смещения

- Немедленно установите головку блока, не допуская сдвига уплотнителя

| Контрольная точка | Требование |

|---|---|

| Выступ в камеру сгорания | Должен равномерно заходить в цилиндр без перекосов |

| Уплотнительные буртики | Не допускается деформация или замятие |

| Монтаж ГБЦ | Только вручную, без ударов |

Смазка посадочных поверхностей болтов

Обработка резьбы и посадочных поверхностей болтов смазочным материалом обязательна для обеспечения точного момента затяжки. Без смазки до 50% прикладываемого усилия расходуется на преодоление трения, что приводит к недотяжке соединения и риску деформации ГБЦ или прогорания прокладки.

Смазка минимизирует трение при затяжке, гарантируя преобразование заданного крутящего момента в точное усилие натяжения. Это обеспечивает равномерное распределение нагрузки на блок цилиндров и предотвращает коробление прилегающих поверхностей под воздействием тепловых расширений.

Критерии выбора и применения смазки

| Тип смазки | Область нанесения | Ограничения |

|---|---|---|

| Моторное масло (рекомендованное производителем) | Резьбовая часть, фланец под головкой, шайбы | Запрещено использовать консистентные смазки (солидол, литол) |

| Спецсмазки (например, с дисульфидом молибдена) | Только на резьбу при наличии специнструкции | Избегать попадания на юбку болта |

Наносите смазку тонким равномерным слоем: избыток создаст гидроклин в глухих отверстиях, вызывая растрескивание блока при затяжке. Особое внимание уделите очистке резьбы от стружки и старой смазки – используйте метчики и продувку сжатым воздухом.

Обязательно сверяйтесь с мануалом двигателя: некоторые производители требуют сухой установки болтов или применения анаэробного фиксатора. Нарушение этих требований аннулирует гарантию и приводит к критическим повреждениям силового агрегата.

Предварительная протяжка по центральному болту

Предварительная затяжка всегда начинается с центрального болта. Данный болт расположен в середине головки блока цилиндров и обеспечивает равномерное распределение усилия при формировании прижимного усилия. Центральная точка позволяет минимизировать риск перекоса головки относительно плоскости блока во время начального этапа протяжки.

Используйте динамометрический ключ с установленным моментом, указанным производителем двигателя (обычно 20-30% от финального значения). Затяжка производится плавно, без рывков, до достижения заданного момента. Контролируйте параллельность головки визуально или с помощью щупа по краям блока для исключения деформации.

Порядок действий

- Очистите резьбу болта и отверстия от масла и загрязнений

- Смажьте резьбу болта и шайбу моторным маслом (если иное не предусмотрено инструкцией)

- Установите болт в центральное отверстие ручной закруткой до упора

- Плавно затяните динамометрическим ключом до 20-30% финального момента

- Проверьте отсутствие перекоса головки щупом 0.05 мм по периметру

Типичные значения момента предварительной затяжки

| Диаметр болта (мм) | 8 | 10 | 12 |

| Момент (Н·м) | 15-20 | 25-35 | 40-55 |

Важно: при использовании болтов типа TTY (Torque To Yield) предварительная затяжка всегда выполняется динамометрическим ключом. Последующая протяжка осуществляется угломером согласно спецификации производителя.

Первый этап: затяжка с 20% усилия

Цель начальной затяжки – обеспечить равномерное прилегание головки блока цилиндров к постели блока через новую прокладку, исключая перекосы и смещения. Применение малого усилия (20% от финального момента) позволяет болтам плавно втянуть головку в посадочное место без локальных напряжений.

Используется динамометрический ключ с предустановленным значением момента, соответствующим 20% от величины, указанной в спецификации производителя двигателя. Все крепежные элементы должны быть чистыми, резьбовые отверстия в блоке – обработаны смазкой, рекомендованной в руководстве по ремонту.

Порядок выполнения

- Установите головку блока цилиндров на блок с новой прокладкой.

- Вкрутите все болты крепления головки вручную до соприкосновения шайбы с поверхностью.

- Выполните затяжку строго по утвержденной схеме (обычно от центра к краям):

- Начните с центрального болта(ов) первого ряда.

- Перейдите к симметрично расположенным болтам следующей пары/ряда.

- Повторяйте движение "от центра к периферии" по спирали.

- Затяните каждый болт в одно действие до достижения предписанного момента (20%).

- Повторно пройдитесь по всей схеме в той же последовательности для проверки равномерности усилия на всех точках.

Важно: Не пропускайте болты и не изменяйте последовательность. Превышение момента на первом этапе может привести к короблению головки или повреждению прокладки.

Второй этап: доворот на 90 градусов

После завершения первого углового доворота все крепежные элементы последовательно проворачиваются на 90° в соответствии с установленной схемой. Используйте динамометрический ключ с индикатором угла затяжки или специальный угломер для точного контроля поворота. Запрещено изменять последовательность операций или пропускать позиции.

Убедитесь, что ключ плотно зафиксирован на головке болта/шпильки без перекоса. Прилагайте плавное усилие без рывков до четкого срабатывания ограничителя угла поворота. После обработки каждого элемента визуально проверяйте отсутствие деформации шайб и герметиков.

Ключевые требования

- Повторение заводского порядка затяжки (например, от центра к краям)

- Контроль угла с погрешностью не более ±5°

- Обязательная пауза 10-15 минут перед следующим этапом

| Параметр | Значение |

|---|---|

| Усилие доворота | Ровно 90° от начального положения |

| Температура мотора | Только холодный (+20-25°C) |

Третий этап: дополнительный доворот на 90 градусов

После выполнения второго этапа (затяжки до номинального момента и доворота на 90°), все болты ГБЦ находятся в состоянии предварительного натяжения. Третий этап является завершающим шагом в создании окончательного и равномерного усилия затяжки, необходимого для надежного уплотнения камеры сгорания и каналов охлаждения/смазки под рабочими нагрузками двигателя.

На этом этапе каждый болт последовательно доворачивается на дополнительные 90 градусов (четверть оборота), строго в соответствии с предписанной производителем схемой порядка затяжки. Этот доворот обеспечивает пластическое удлинение болтов (в системах с болтами под пластическую деформацию) или достижение точного расчетного усилия натяжения, превышающего усилие второго этапа.

Ключевые аспекты выполнения третьего этапа

- Инструмент: Используется только динамометрический ключ с индикатором угла поворота (угломер) или высокоточный электронный динамометрический ключ с функцией измерения угла. Обычный динамометрический ключ (моментный) для этого этапа не используется.

- Метод: Применяется метод угловой затяжки. Значение момента не контролируется на этом этапе, важен исключительно угол поворота (90°).

- Визуализация угла: Для удобства и точности на головке ключа или гайковерта делают четкую метку, а на неподвижной части (например, крышке ГРМ или самом блоке) – вторую метку. Доворот на 90° означает смещение первой метки относительно второй на четверть окружности (90°).

- Повторение схемы: Последовательность доворота болтов на 90° повторяет схему первого и второго этапов (обычно от центра к краям по спирали или крест-накрест). Никакой новой последовательности не вводится.

- Равномерность - критична: Доворот всех болтов на одинаковый угол (90°) в правильной последовательности является залогом создания равномерного усилия затяжки по всему периметру ГБЦ. Это предотвращает коробление головки и обеспечивает герметичность прокладки.

| Аспект | Второй Этап | Третий Этап |

|---|---|---|

| Основное Действие | Затяжка до момента + доворот на 90° | Дополнительный доворот на 90° |

| Тип Затяжки | Комбинированный (момент + угол) | Угловая затяжка |

| Контролируемый Параметр | Номинальный момент (Нм) + угол 90° | Угол 90° (момент не контролируется) |

| Цель | Достижение предварительного натяжения | Достижение окончательного рабочего натяжения (пластическая деформация болта/окончательное усилие) |

Строжайшее соблюдение угла доворота (90°) и единой последовательности для всех болтов является абсолютно обязательным условием успешного завершения процедуры затяжки ГБЦ.

Последний этап: финальная затяжка по спецификации

Финальная затяжка выполняется после достижения всех промежуточных значений крутящего момента и углов поворота, указанных производителем. Этот этап требует применения динамометрического ключа с точной калибровкой и строгого соблюдения схемы обхода. Не допускается пропуск болтов или изменение последовательности – отклонения приведут к деформации плоскостей ГБЦ и нарушению герметичности.

Каждый крепежный элемент доворачивается до конечного значения момента, указанного в спецификации для конкретной модели двигателя. Затяжка производится плавным усилием без рывков до четкого срабатывания щелчкового механизма ключа или сигнала электронного прибора. Контролируйте равномерность прилагаемого усилия – резкие движения могут вызвать срыв резьбы или деформацию постелей болтов.

Ключевые требования при финальной затяжке

- Повторная проверка схемы – сверить нумерацию болтов со схемой производителя перед началом операции.

- Использование эталонного инструмента – динамометрический ключ должен иметь действующий сертификат поверки.

- Одноразовый подход – запрещено ослабление и повторная затяжка болтов после достижения финального момента.

- Контроль состояния крепежа – болты с признаками растяжения (длина превышает номинал >2%) подлежат замене.

Типовые значения момента финальной затяжки для распространенных двигателей:

| Тип двигателя | Диаметр болтов (мм) | Крутящий момент (Н·м) |

|---|---|---|

| Бензиновый рядный | 10 | 80-95 |

| Дизельный V8 | 12 | 140-160 |

| Турбированный I4 | 11 | 110-125 |

Важно: указанные значения носят справочный характер – всегда используйте данные из официального руководства по ремонту конкретного двигателя. После завершения этапа нанесите метки краской на головки болтов и привалочную плоскость ГБЦ для визуального контроля возможного самооткручивания.

Контроль момента затяжки через 30 минут

После завершения первоначальной затяжки болтов по установленной схеме и моменту, двигателю необходимо дать "отдохнуть" ровно 30 минут. Этот интервал позволяет напряжениям в металле ГБЦ, болтах и прокладке равномерно перераспределиться, компенсируя эффекты температурного расширения и микроподвижек соединения.

По истечении указанного времени выполняется обязательный контрольный проход по всей схеме затяжки. Каждый болт последовательно проверяется динамометрическим ключом на соответствие номинальному моменту, указанному производителем двигателя. При этом болты докручиваются только в случае обнаружения снижения усилия – вращать уже затянутые до нужного момента крепежи запрещено.

Критические правила контроля

- Строгое соблюдение времени: 30 минут – минимальный период стабилизации. Превышение интервала нежелательно.

- Повторение полной схемы: Контроль ведется в том же порядке, что и основная затяжка.

- Недопустимость перетяжки: Если болт достиг заданного момента – его оставляют без докрутки. Докручиваются только ослабшие болты.

- Использование калиброванного инструмента: Применяется тот же динамометрический ключ, что и при основной затяжке (предварительно проверенный).

Последствия пропуска контроля: Невыполнение этапа ведет к риску неравномерной нагрузки на прокладку ГБЦ, её прогара или выдавливания, а также к утечкам масла, антифриза или газов. Особенно критично для двигателей с алюминиевыми ГБЦ и турбонаддувом.

Особенности работы с многоразовыми болтами

Многоразовые болты головки блока цилиндров требуют тщательной оценки состояния перед повторным применением. Обязательно проверяется отсутствие деформации стержня, сколов на резьбе, микротрещин в зоне под головкой и следов вытягивания металла. Болты с любыми дефектами подлежат безусловной замене.

Резьбовая часть и посадочные поверхности очищаются металлической щеткой от нагара и старой смазки, после чего промываются керосином или спецрастворителем. Категорически запрещено применение абразивных материалов или напильников – это нарушает калибровочные размеры. Параллельно проверяется чистота и целостность резьбовых отверстий в блоке цилиндров.

Ключевые правила монтажа

Смазка: Обязательно нанесение рекомендованного производителем двигателя состава (обычно молибденовая паста или масло) на резьбу и опорную поверхность под головкой болта. Без смазки момент затяжки будет некорректным.

- Затяжка выполняется в несколько этапов:

- Предварительный момент (20-40 Н∙м)

- Основной момент (80-120 Н∙м)

- Доворот на заданный угол (90°-120°)

- Строго соблюдать порядок затяжки (центр → края зигзагом).

- Не превышать максимальное число использований (обычно 3-5 циклов).

| Контрольный параметр | Требование |

|---|---|

| Длина болта после демонтажа | Не должна превышать номинальную более чем на 1% |

| Равномерность затяжки | Разница момента на соседних болтах ≤ 5% |

После 3-х циклов рекомендуется замерять длину болтов штангенциркулем и сравнивать с паспортными значениями. При работе с алюминиевыми блоками избегайте перекосов при закручивании – резьба легко повреждается.

Проверка свободы вращения коленчатого вала

Перед финальной затяжкой болтов головки блока цилиндров критически важно убедиться в отсутствии перекоса или механического заклинивания. Коленчатый вал должен вращаться свободно, без усилий и посторонних шумов, что подтверждает корректную установку элементов и отсутствие деформаций.

Для проверки используйте подходящий инструмент (вороток с головкой или специальный ключ) на центральной гайке/болте коленвала. Вращение должно осуществляться плавно, с равномерным усилием на всем протяжении двух полных оборотов минимум, что гарантирует контроль во всех положениях.

Ключевые моменты при проверке

- Инструмент: Применяйте только ручной инструмент. Использование ударного гайковерта или пневмогайковерта недопустимо.

- Усилие вращения: Вращение должно требовать минимального усилия. Любое заметное сопротивление, заедание или "тяжелые" точки указывают на проблему.

- Характер вращения: Движение вала обязано быть плавным и равномерным. Рывки, скрежет, щелчки или неравномерное нарастание усилия – признаки неисправности.

Обнаружение любого из перечисленных дефектов требует немедленного прекращения работ. Необходимо ослабить болты ГБЦ, определить и устранить причину заклинивания (попадание постороннего предмета, деформация прокладки, перекос блока/головки, ошибки сборки шатунно-поршневой группы), после чего повторить процедуру протяжки по схеме и снова проверить вращение.

| Признак проблемы | Возможная причина |

|---|---|

| Тугое вращение на всем обороте | Перетянуты вкладыши, деформация блока/головки, брак прокладки ГБЦ |

| "Тяжелые" точки в определенных положениях | Попадание постороннего предмета, деформированный шатун, локальный перекос |

| Скрежет, щелчки | Контакт вращающихся деталей с неподвижными (например, поршень с головкой) |

Замер плоскостности головки после затяжки

После выполнения затяжки болтов ГБЦ по предписанной схеме и моменту критически важно проверить плоскостность сопрягаемой поверхности головки. Деформация, вызванная неравномерными нагрузками при затяжке, может привести к нарушению герметичности камеры сгорания и прогару прокладки.

Контроль осуществляется с помощью точной поверочной линейки и набора щупов. Линейка последовательно прикладывается к поверхности головки вдоль и поперек, а также по диагоналям, после чего измеряется максимальный зазор между линейкой и плоскостью в каждом положении.

Порядок выполнения замера

- Тщательно очистить привалочную плоскость головки от остатков старой прокладки и загрязнений

- Установить головку на ровную жесткую поверхность привалочной плоскостью вверх

- Прикладывать поверочную линейку (длиной не менее длины ГБЦ) в шести контрольных направлениях:

- Продольно по центру

- Поперек над каждым цилиндром

- По диагоналям между угловыми болтами

- Измерять щупом зазор в местах просвета по всей длине контакта

- Фиксировать максимальное значение в каждом положении

Допустимые отклонения зависят от модели двигателя и материала головки, но обычно не превышают:

| Тип двигателя | Максимальный зазор |

|---|---|

| Бензиновый рядный | 0,05 мм |

| Дизельный | 0,08 мм |

| V-образный | 0,10 мм |

Превышение норм требует фрезеровки поверхности или замены ГБЦ. Замеры обязательно повторяют после шлифовки и перед установкой головки на блок для исключения скрытых деформаций.

Ошибки при неверной последовательности затяжки

Нарушение схемы затяжки болтов головки блока цилиндров (ГБЦ) приводит к неравномерному распределению нагрузки на детали. Это провоцирует локальные напряжения в металле, превышающие расчетные значения, и вызывает необратимые деформации конструкции.

Отсутствие поэтапного закручивания с постепенным увеличением момента усугубляет проблему. Разовые приложения максимального усилия создают точечные перегрузки вместо равномерного прижима прокладки по всей плоскости стыка.

Критические последствия ошибок

- Деформация ГБЦ и блока цилиндров: Искривление плоскостей из-за асимметричной нагрузки требует дорогостоящей шлифовки или замены деталей.

- Разрушение прокладки: Неплотный контакт вызывает прорыв газов, утечки антифриза или моторного масла в каналы охлаждения/картер.

- Поломка крепежных элементов: Перекосы при затяжке приводят к срезанию резьбы, деформации шпилек или отрыву головок болтов.

- Прогар клапанов: Нарушение теплоотвода через деформированную ГБЦ вызывает локальный перегрев седел клапанов.

- Снижение компрессии: Негерметичность камер сгорания уменьшает мощность двигателя и увеличивает расход топлива.

| Ошибка | Механизм повреждения | Эксплуатационное последствие |

|---|---|---|

| Затяжка по кругу | Концентрированная нагрузка на секторах | Радиальные трещины в блоке цилиндров |

| Игнорирование этапов | Упругая деформация болтов без выравнивания нагрузки | Ослабление затяжки при прогреве, течь прокладки |

| Нарушение центрирования | Сдвиг ГБЦ относительно посадочных штифтов | Задиры гильз, заклинивание поршневой группы |

Особенно опасны ошибки в дизельных двигателях: высокое давление в камере сгорания быстро разрушает неправильно затянутый узел. Повторное использование болтов с неконтролируемым удлинением при перетяжке снижает остаточную прочность крепежа на 40-60%.

Особенности протяжки V-образных двигателей

V-образные двигатели отличаются расположением цилиндров в два ряда под углом друг к другу, что напрямую влияет на конструкцию головки блока цилиндров (ГБЦ) и методику затяжки ее крепежа. Наличие двух отдельных ГБЦ, по одной на каждый ряд цилиндров, требует особого внимания к последовательности операций и равномерности распределения усилия.

Главная сложность заключается в обеспечении равномерного прилегания обеих головок к блоку цилиндров по всей длине плоскостей разъема, исключая деформацию и утечки газов или охлаждающей жидкости. Неправильная последовательность или неравномерное усилие затяжки могут привести к короблению посадочных поверхностей, прогарам прокладки ГБЦ и дорогостоящему ремонту.

Ключевые отличия и правила

Основные принципы затяжки крепежа ГБЦ на V-образных моторах включают:

- Раздельная обработка рядов: Каждая головка затягивается полностью независимо от другой, как отдельный узел. Сначала выполняют весь цикл протяжки для одной ГБЦ, только затем переходят ко второй.

- Центральная симметрия: Стартовая точка и направление движения для каждой ГБЦ выбираются от центра к краям. Это минимизирует риск коробления длинной детали.

- Многоэтапность: Затяжка ведется в несколько проходов (обычно 3-4) с плавным наращиванием момента до финального значения. Между этапами обязательны технологические паузы.

- Финальный контроль: После полной протяжки всех болтов/шпилек обоих головок и выдержки, часто требуется дополнительный контрольный проход с проверкой момента на каждом крепежном элементе.

Типовая последовательность для одной ГБЦ V-образного двигателя (на примере 6-болтовой):

- Болт №1 (центр головки)

- Болт №2 (центр, противоположная сторона)

- Болт №3 (следующий от центра)

- Болт №4 (симметрично №3)

- Болт №5 (крайний)

- Болт №6 (симметрично №5)

ВАЖНО: Точная схема и величина момента всегда берутся из официального руководства по ремонту конкретной модели двигателя. Угол доворота после достижения начального момента часто критичен.

Список источников

При подготовке материалов о порядке затяжки болтов ГБЦ использовались технические документы и специализированные издания. Основное внимание уделялось актуальным стандартам производителей двигателей и инженерным руководствам.

Ниже представлены ключевые источники информации, содержащие схемы затяжки, последовательность операций и требования к моменту усилия. Данные проверены на соответствие современным технологиям ремонта ДВС.

- Руководство по ремонту и техническому обслуживанию конкретной модели двигателя (издательство типа Haynes или аналоги)

- Официальные сервисные мануалы автопроизводителей (VW, Toyota, GAZ и др.)

- ГОСТ Р ИСО 9001-2015 "Системы менеджмента качества. Требования" (разделы о контроле процессов)

- Технические бюллетени SAE International (Society of Automotive Engineers)

- Учебные пособия по "Двигателям внутреннего сгорания" для автотехникумов

- Инструкции производителей крепежа (например, BOSSARD Group)

- Материалы курсов повышения квалификации автослесарей (НАКС, СТО)