Схема затяжки головки блока цилиндров ВАЗ

Статья обновлена: 01.03.2026

Правильная затяжка головки блока цилиндров критически важна для надежной работы двигателя ВАЗ.

Ошибки при выполнении этой операции приводят к деформации деталей, прогару прокладки, утечкам масла и антифриза.

Строгое соблюдение регламента и использование динамометрического ключа исключают риски дорогостоящего ремонта.

Охлаждение двигателя перед началом работ

Двигатель должен полностью остыть до температуры окружающей среды (20-30°C) перед затяжкой болтов головки блока цилиндров. Это критически важно, так как неравномерный нагрев металлических компонентов вызывает тепловое расширение. На горячем двигателе невозможно обеспечить равномерное распределение усилия при затяжке, что приводит к деформации прикладов головки и блока цилиндров.

Несоблюдение требования вызовет неправильное прилегание головки к блоку после остывания мотора. Сжатие прокладки произойдет с локальными перекосами, формируя участки недостаточного контактного давления. В результате возникают риски:

- Прогара прокладки ГБЦ в зонах слабой затяжки

- Проникновение антифриза в цилиндры или масляный картер

- Утечки выхлопных газов в систему охлаждения

- Попадание масла в охлаждающую жидкость

Минимальное время ожидания после остановки двигателя:

| Условия эксплуатации | Требуемая пауза |

|---|---|

| Городской режим (до 60 км/ч) | 3-4 часа |

| Трасса (высокие нагрузки) | 5-6 часов |

| Эксплуатация в жару (+35°C и выше) | 6-8 часов |

Проверяйте температуру металла рукой на блоке цилиндров – поверхность должна быть холодной без остаточного тепла. Использование термометра необязательно, но допустимо для контроля. Начинайте работы только при полной уверенности в остывании всех деталей силового агрегата.

Снятие защиты ГБЦ (крышки клапанов)

Снятие крышки клапанов (часто называемой "защитой ГБЦ") является обязательным этапом для получения доступа к головке блока цилиндров, клапанному механизму и болтам/шпилькам ее крепления перед последующей затяжкой. Без этого дальнейшие работы по обслуживанию или ремонту ГБЦ невозможны.

Все работы выполняются только на полностью остывшем двигателе! Горячее масло может вызвать ожоги, а неравномерное остывание деталей – привести к короблению поверхностей или повреждению прокладки.

- Отсоедините шланг вентиляции картерных газов, подключенный к крышке клапанов (обычно на корпусе воздушного фильтра или дроссельного узла). Ослабьте хомут и аккуратно снимите шланг.

- Выкрутите все гайки (или болты) крепления крышки клапанов. На двигателях ВАЗ их обычно 10 штук. Используйте головку на 10 мм и вороток/трещотку. Крутите равномерно, без перекоса.

- Аккуратно снимите крышку клапанов с блока цилиндров. Приподнимайте ее плавно, без рывков и перекосов, чтобы не повредить привалочную поверхность на ГБЦ и саму прокладку крышки (если планируется ее повторное использование).

- Очистите привалочные поверхности на головке блока цилиндров и на самой снятой крышке от остатков старой прокладки, грязи и масла. Используйте пластиковый скребок и ветошь, не допуская царапин на алюминиевых поверхностях.

Внимание: Тщательно осмотрите резиновую прокладку крышки клапанов. При наличии разрывов, глубоких вмятин, затвердевания или утечек масла в прошлом – замените ее. Поврежденная прокладка гарантированно приведет к протечкам масла после сборки.

Демонтаж высоковольтных проводов и катушек

Перед началом работ отключите минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания. Убедитесь, что двигатель остыл до безопасной температуры во избежание ожогов при контакте с компонентами.

Обязательно промаркируйте высоковольтные провода согласно их расположению на катушках и свечах зажигания. Используйте бирки, изоленту с номерами или фотографируйте исходное положение – это исключит ошибки при обратной сборке.

Последовательность выполнения

- Снятие наконечников проводов со свечей:

- Возьмитесь за резиновый колпачок провода (не за сам провод!)

- Поверните наконечник на 90° для разрыва контакта

- Плавно потяните вверх без рывков

- Отсоединение проводов от катушек:

- Нажмите на фиксатор разъема катушки

- Отсоедините электрический коннектор

- Извлеките провода из гнезд катушки

- Демонтаж катушек зажигания:

- Выкрутите крепежные болты (обычно 2-4 шт.) ключом на 10

- Извлеките катушки из посадочных мест

- Уложите компоненты на чистую поверхность

Важно: избегайте перегибов проводов и механических повреждений изоляции. При наличии следов пробоя или трещин на колпачках – замените комплект перед установкой.

Выкручивание свечей зажигания

Перед демонтажем головки блока цилиндров обязательно выкрутите все свечи зажигания. Дождитесь полного остывания двигателя – работа на горячем моторе может привести к срыву резьбы в алюминиевом блоке из-за разницы температурного расширения материалов.

Тщательно очистите области вокруг свечных колодцев от грязи и масла сжатым воздухом или щеткой. Попадание абразивных частиц в цилиндры при выкручивании вызовет ускоренный износ стенок и колец.

Правильная последовательность работ

- Снимите высоковольтные провода, потянув строго за защитный колпачок (не за сам провод)

- Используйте специальный магнитный или резиновый свечной ключ, соответствующий размеру свечи (обычно 16 мм)

- Вставьте ключ вертикально, убедившись в полном контакте с гранями свечи

- Плавно вращайте против часовой стрелки без перекоса инструмента

- При затрудненном ходе: обработайте резьбовую часть проникающей смазкой (WD-40) и выждите 10-15 минут

- Извлеченные свечи сложите в порядке цилиндров для диагностики состояния двигателя

Критические ошибки:

- Резкие рывки при откручивании – риск облома керамического изолятора

- Применение ударного инструмента (пневмогайковерта)

- Неполное заведение ключа (проскальзывание и срыв граней)

- Игнорирование залипания свечи в резьбе (требует ремонтной вставки при установке)

После извлечения свечей сразу закройте отверстия в блоке чистыми ветошами или заглушками. Это предотвратит случайное попадание болтов, гаек или других мелких деталей в цилиндры при последующем демонтаже ГБЦ.

Снятие впускного и выпускного коллекторов

Перед демонтажем головки блока цилиндров (ГБЦ) требуется обязательное снятие впускного и выпускного коллекторов. Начните с отсоединения клеммы "минус" от аккумуляторной батареи для предотвращения короткого замыкания. Обеспечьте свободный доступ к узлам, демонтировав воздушный фильтр и элементы системы охлаждения, мешающие работе.

Ослабьте хомуты и отсоедините все шланги, подходящие к коллекторам: вакуумные магистрали, патрубки системы охлаждения (на впускном), трубки адсорбера. Отключите электрические разъемы датчиков (ДМРВ, лямбда-зонд, датчик температуры), топливные магистрали (предварительно стравив давление в топливной системе). Маркируйте провода при необходимости для упрощения сборки.

Последовательность демонтажа

- Впускной коллектор:

- Выкрутите гайки крепления к ГБЦ (ключ на 13)

- Снимите кронштейны крепления к блоку цилиндров

- Аккуратно отсоедините дроссельный узел

- Демонтируйте коллектор, осторожно раскачивая для срыва с прокладки

- Выпускной коллектор ("паук"):

- Обработайте резьбовые соединения проникающей смазкой WD-40

- Открутите гайки крепления приемной трубы глушителя

- Выкрутите болты/гайки крепления к ГБЦ (ключ на 17)

- Снимите термоэкран (при наличии)

- Аккуратным движением снимите коллектор, избегая деформации

Внимание: Прокладки коллекторов подлежат обязательной замене даже при видимом отсутствии повреждений. При демонтаже выпускного коллектора будьте готовы к возможному обрыву болтов из-за коррозии – заранее подготовьте инструмент для их высверливания.

Отсоединение патрубков и шлангов

Перед демонтажом головки блока цилиндров необходимо отсоединить все связанные с ней шланги и патрубки. Это обеспечит свободный доступ к крепежным элементам ГБЦ и предотвратит механические повреждения систем охлаждения, вентиляции и топливоподачи.

Обязательно слейте охлаждающую жидкость из радиатора и блока цилиндров перед началом работ. Используйте чистую емкость для возможного повторного применения антифриза при условии сохранения его эксплуатационных свойств.

Порядок отсоединения элементов

- Топливная система:

- Сбросьте давление в топливной рампе через специальный клапан

- Отсоедините шланг подачи топлива от топливной рампы

- Отсоедините шланг обратки

- Система охлаждения:

- Ослабьте хомуты на патрубке термостата

- Снимите шланг отопителя, подключенный к штуцеру ГБЦ

- Отсоедините расширительный бачок

- Вентиляция картера:

- Отсоедините маслоотделитель

- Снимите шланг сапуна с клапанной крышки

- Вакуумные линии:

- Отсоедините вакуумный усилитель тормозов

- Снимите все вакуумные шланги с впускного коллектора

При демонтаже отмечайте положение каждого элемента маркером или бирками. Особое внимание уделите ориентации шлангов вентиляции картера - их перепутывание приведет к нарушению работы двигателя.

Ослабление привода ГРМ (ремень/цепь)

При замене или обслуживании головки блока цилиндров (ГБЦ) критически важно ослабить натяжение привода газораспределительного механизма перед демонтажом. Это касается как ременных, так и цепных систем. Натяжитель ремня ГРМ или натяжной башмак цепи необходимо ослабить полностью, чтобы снять нагрузку с распределительных валов и обеспечить свободный ход привода.

Невыполнение этого шага создает риск повреждения ключевых компонентов. При затяжке или откручивании болтов ГБЦ усилие может передаваться на шестерни распредвалов через натянутый ремень/цепь, что способно вызвать перекос валов, деформацию постелей подшипников или поломку зубьев на шкивах. Особенно опасна ситуация при использовании ударного инструмента.

Порядок ослабления

- Зафиксируйте ВМТ: Установите поршень 1-го цилиндра в верхнюю мертвую точку (ВМТ) по меткам на шкиве коленвала и ГБЦ.

- Снимите защитные кожухи: Демонтируйте пластиковые крышки привода ГРМ для доступа к натяжным элементам.

- Ослабьте натяжитель:

- Для ремня: Ослабьте болт фиксации натяжного ролика, проверните ролик в сторону ослабления ключом/шестигранником.

- Для цепи: Отожмите лапку гидронатяжителя отверткой или ослабьте фиксирующую гайку механического натяжителя.

- Снимите привод: Аккуратно снимите ремень/цепь со шкивов распредвалов и шестерни коленвала.

| Тип привода | Риск при игнорировании |

|---|---|

| Ремень ГРМ | Срез зубьев ремня, разрушение роликов |

| Цепь ГРМ | Деформация направляющих, изгиб валов |

После установки ГБЦ и затяжки болтов с рекомендуемым моментом и последовательностью, привод ГРМ устанавливается заново с точным выставлением меток и регулировкой натяжения согласно спецификации модели. Нарушение этого порядка – частая причина преждевременного выхода из строя ГРМ и дорогостоящего ремонта двигателя.

Маркировка взаимного положения шкивов

Правильное совмещение меток на шкивах коленчатого и распределительного валов обеспечивает точную синхронизацию работы ГРМ. Отсутствие совпадения меток приводит к нарушению фаз газораспределения.

Перед установкой ремня ГРМ необходимо выставить валы в положение, соответствующее ВМТ (верхней мертвой точке) первого цилиндра. Контроль осуществляется по стационарным указателям на двигателе и меткам на шкивах.

Расположение и назначение ключевых меток

- Шкив коленчатого вала:

Метка в виде прилива или риски на ободе шкива. Совмещается с длинной центральной риской на крышке масляного насоса (обозначение ВМТ 1-го цилиндра). - Шкив распределительного вала (8-клапанный двигатель):

Литой выступ на заднем фланце шкива. Должен совпадать с выступом-отметчиком на корпусе подшипников распредвала. - Шкив распределительного вала (16-клапанный двигатель):

Сквозное отверстие во фланце шкива. Фиксируется соосно с штифтом-меткой на тыльной стороне пластиковой крышки ремня ГРМ.

Дополнительно на маховике имеется метка, видимая через смотровое окно в картере сцепления. При совпадении валовых меток она должна располагаться напротив среднего деления шкалы.

| Элемент | Тип метки | Ориентир совмещения |

|---|---|---|

| Шкив коленвала | Прилив/риска | Центральная риска на крышке масляного насоса |

| Шкив распредвала (8V) | Литой выступ | Выступ на корпусе подшипников |

| Шкив распредвала (16V) | Сквозное отверстие | Фиксирующий штифт на крышке ГРМ |

Проверка совпадения обязательна после замены ремня ГРМ или прокладки ГБЦ. Несовпадение даже на 1 зуб вызывает сбои в работе двигателя и риск удара клапанов о поршни.

Выемка распределительных валов

Отсоедините топливные шланги от штуцеров рампы форсунок, предварительно сбросив давление в системе. Снимите корпус воздушного фильтра в сборе с патрубком дроссельного узла, отсоединив хомуты и датчики массового расхода воздуха.

Ослабьте хомут крепления патрубка вентиляции картера к клапанной крышке. Демонтируйте кожух ремня ГРМ, открутив крепежные болты. Проверьте совпадение меток на шкивах коленчатого и распределительных валов с установочными рисками на задней крышке ремня и корпусе подшипников.

Последовательность извлечения

- Ослабьте натяжитель ремня ГРМ, провернув эксцентриковый болт против часовой стрелки, и снимите ремень со шкивов распредвалов.

- Отключите разъемы датчиков положения распредвалов (ДПРВ), фаз (при наличии) и провода катушек зажигания.

- Выкрутите болты крепления корпусов подшипников распредвалов в порядке, обратном моменту затяжки – от центральных к крайним.

- Аккуратно извлеките распределительные валы вместе с корпусами подшипников, избегая перекоса и задиров постелей.

Контроль состояния: Уложите валы на чистую поверхность. Немедленно закройте масляные каналы в ГБЦ заглушками или чистой ветошью для предотвращения попадания стружки и грязи. Проверьте шейки валов на отсутствие задиров и выработки, осмотрите кулачки на предмет сколов.

| Элемент | Параметр проверки | Допуск |

|---|---|---|

| Опоясывающий зазор | Щупом между корпусом подшипника и шейкой вала | 0,05-0,15 мм |

| Прогиб вала | Индикатор на призмах | ≤ 0,03 мм |

Перед установкой новых сальников распредвалов смажьте их кромки моторным маслом. Запрещается ронять валы или устанавливать их без предварительной очистки посадочных мест в головке блока.

Очистка посадочной поверхности в ГБЦ

Перед установкой новой прокладки ГБЦ критически важно тщательно очистить привалочные плоскости блока цилиндров и самой головки от следов старой прокладки, нагара, масляных пятен и механических частиц. Любые остатки нарушат герметичность соединения, что приведёт к утечкам охлаждающей жидкости, проникновению газов в рубашку охлаждения или смешиванию технических жидкостей.

Для очистки используйте пластиковый или деревянный скребок, чтобы не повредить алюминиевую поверхность ГБЦ. Категорически запрещено применение металлических щёток, ножей или абразивных дисков – они оставляют царапины, нарушающие прилегание прокладки. Особое внимание уделите зонам вокруг масляных каналов и отверстий цилиндров.

Пошаговая процедура очистки

Выполняйте работы в следующей последовательности:

- Механическое удаление крупных загрязнений: аккуратно соскоблите остатки прокладки скребком, двигаясь вдоль плоскости (не поперёк!).

- Обезжиривание: обработайте поверхности ацетоном, уайт-спиритом или специальным очистителем с помощью безворсовой ветоши.

- Контроль плоскости: проверьте чистоту, проводя ногтем по канавкам и отверстиям – не должно быть зацепок.

- Финишная протирка: протрите плоскости чистой сухой тканью перед монтажом прокладки.

Важно: Убедитесь, что в каналах подачи масла и охлаждающей жидкости отсутствуют загрязнения – используйте сжатый воздух для продувки. Избегайте попадания очищающих средств в цилиндры и масляные магистрали.

Удаление старой прокладки без повреждений

После демонтажа головки блока цилиндров критически важно аккуратно удалить старую прокладку, не повредив привалочные поверхности блока и ГБЦ. Любые царапины или задиры приведут к нарушению герметичности после сборки.

Остатки прокладки часто прикипают к металлу, особенно в зонах вокруг масляных каналов и цилиндров. Не применяйте грубые металлические инструменты вроде шпателей или ножей – они гарантированно оставят повреждения.

Безопасные методы очистки

Используйте следующие способы:

- Пластиковый скребок – основной инструмент для отрыва крупных фрагментов. Держите его под острым углом к поверхности.

- Дрель с латунной щёткой – для удаления стойких остатков на чугунном блоке. На алюминиевой ГБЦ применяйте только вручную!

- Специальные смывки (типа ABRO PRO-99):

- Нанесите состав на 15-20 минут

- Размягчённые остатки удалите ветошью

- Повторяйте при необходимости

Контроль качества: После очистки протрите поверхности ветошью, смоченной в бензине. Проведите пальцем по привалочным плоскостям – не должно ощущаться заусенцев или ступенек.

| Материал поверхности | Допустимые инструменты | Запрещённые инструменты |

| Чугун (блок цилиндров) | Латунная щётка, пластиковый скребок | Стальные ножи, наждачная бумага |

| Алюминий (ГБЦ) | Деревянный скребок, нейлоновая щётка | Абразивы, жёсткие металлические щётки |

Контроль плоскости блока цилиндров щупом

Проверка плоскости поверхности блока цилиндров выполняется металлическим щупом и поверочной линейкой длиной не менее 400 мм. Линейка устанавливается на привалочную плоскость блока по диагоналям (от угла к углу) и вдоль центральных осей. Зазоры между линейкой и поверхностью блока замеряются в зонах максимального прогиба.

Точность контроля обеспечивается предварительной очисткой плоскости от грязи, масла и остатков старой прокладки. Блок должен быть установлен на устойчивую горизонтальную поверхность. Замеры производятся при температуре 20±5°C для исключения тепловых деформаций.

Порядок выполнения замеров

- Установите линейку по диагонали между отверстиями 1 и 4 цилиндров

- Попытайтесь ввести щуп в местах наибольшего зазора под линейкой

- Повторите операцию для диагонали между отверстиями 2 и 3 цилиндров

- Выполните замеры вдоль продольной оси блока:

- По левому ряду цилиндров

- По правому ряду цилиндров

- По центральной оси

| Тип двигателя | Максимально допустимый зазор |

|---|---|

| 8-клапанный | 0,05 мм |

| 16-клапанный | 0,03 мм |

Важно: Превышение допустимых зазоров требует фрезеровки плоскости блока цилиндров. При значении более 0,1 мм двигатель подлежит замене или капитальному ремонту. После обработки поверхности обязательно проверьте высоту блока относительно оси коленчатого вала.

Обезжиривание контактных поверхностей спиртом

Обезжиривание посадочных плоскостей головки блока цилиндров и блока двигателя является критически важным этапом перед установкой новой прокладки. Остатки масла, тосола или микрочастицы старой прокладки нарушают герметичность соединения, что приводит к прогару прокладки, смешиванию технических жидкостей и перегреву двигателя. Технический спирт оптимален для финальной очистки, так как эффективно растворяет загрязнения, не оставляя следов после испарения.

Поверхности тщательно протирают безворсовой салфеткой, обильно смоченной спиртом, до полного удаления любых видимых загрязнений. Особое внимание уделяют масляным каналам и зонам вокруг цилиндров. После обработки необходимо выдержать поверхности 5-7 минут для полного испарения остатков спирта – установка прокладки на влажную поверхность недопустима. Использование ветоши с ворсом запрещено из-за риска оставить волокна на привалочных плоскостях.

Ключевые правила обезжиривания

- Не применять бензин, ацетон или универсальные растворители – они оставляют маслянистую пленку

- Контролировать чистоту салфеток – менять при малейшем загрязнении

- Избегать попадания спирта в цилиндры и масляные магистрали

- Повторять обработку при случайном касании поверхностей руками после очистки

Подбор новой прокладки по номеру двигателя

Точный подбор прокладки ГБЦ по номеру двигателя критически важен для обеспечения герметичности камеры сгорания, каналов системы охлаждения и масляных магистралей. Номер двигателя (например, 21126, 21083, 11194) содержит закодированную информацию о его конструктивных особенностях, напрямую влияющих на геометрию прокладки.

Маркировка двигателя наносится на блок цилиндров в районе крепления КПП или под выпускным коллектором. При поиске прокладки необходимо учитывать не только номер, но и количество клапанов (8V/16V), диаметр цилиндров и наличие заводских модификаций, так как эти параметры определяют конфигурацию отверстий и толщину уплотнителя.

- Идентификация двигателя:

- Очистите площадку с номером на блоке цилиндров

- Зафиксируйте полную маркировку (пример: 21126-1234567)

- Расшифровка параметров:

- Первые 3-5 цифр - базовая модель (2112 - 1.5L 16V, 21126 - 1.6L 16V)

- Последующие цифры - индивидуальный номер

- Критерии выбора:

- Для 8-клапанных моторов (2108, 2111) - однослойные металлокомпозитные

- Для 16-клапанных (21124, 21126) - многослойные стальные с фальцами

- Толщина: стандартная (1.25 мм) или ремонтная (1.4-1.6 мм)

Примеры соответствия для двигателей ВАЗ:

| Номер двигателя | Клапаны | Оригинальный артикул прокладки |

|---|---|---|

| 21083 | 8V | 21083-1003020-00 |

| 21116 | 8V | 21114-1003020-00 |

| 21126 | 16V | 21126-1003020-12 |

| 21128 | 16V | 21128-1003020-10 |

Установка прокладки без перекосов

Перед укладкой новой прокладки головки блока цилиндров тщательно очистите привалочные поверхности блока и ГБЦ от остатков старой прокладки, масла и нагара. Используйте пластиковый скребок или деревянный шпатель, избегая царапин на алюминиевых поверхностях – даже микроскопические задиры нарушают герметичность.

Проверьте отсутствие деформации ГБЦ и блока контрольной линейкой с щупом – допустимый зазор не превышает 0,05 мм по длине и диагоналям. Убедитесь, что направляющие втулки шпилек не имеют выступов над плоскостью блока, иначе прокладка ляжет неровно.

Ключевые этапы монтажа

- Совместите отверстия – установите прокладку строго по центрульным шпилькам, совмещая все каналы охлаждения/смазки.

- Фиксация положения – наденьте ГБЦ на шпильки, не сдвигая прокладку. Если она сместилась – повторите установку.

- Контроль прилегания – до затяжки убедитесь, что края прокладки равномерно выступают по всему периметру (1-1,5 мм).

| Тип перекоса | Последствие |

|---|---|

| Смещение относительно камер сгорания | Прогар края прокладки, попадание газов в рубашку охлаждения |

| Перекрытие масляных каналов | Задиры вкладышей из-за масляного голодания |

Не используйте герметики на термореактивных прокладках с металлическими окантовками – это нарушает равномерность обжатия. При замене старых болтов на новые (если регламентировано производителем) убедитесь в идентичности маркировки прочности.

Завершение механической сборки группы ГРМ

После установки распределительного вала и гидрокомпенсаторов, выполните монтаж зубчатого шкива распредвала. Убедитесь в совпадении установочного штифта на валу с отверстием шкива, после чего затяните крепежный болт моментом 65-72 Н·м с фиксацией резьбовым герметиком. Проверьте свободное вращение вала без заеданий.

Совместите метки механизма газораспределения: установите шкив коленчатого вала по риске на крышке масляного насоса, а метку на шкиве распредвала – напротив выступа на задней крышке ремня. Зафиксируйте положение шкивов стопорными штифтами или монтажными скобами.

Установка и натяжение ремня ГРМ

- Наденьте ремень на шкив коленвала, затем на натяжной ролик и шкив распредвала

- Ослабьте гайку крепления натяжного ролика

- Поверните ролик против часовой стрелки специальным ключом до совпадения меток на корпусе ролика

- Затяните гайку ролика моментом 35-45 Н·м

- Проверьте прогиб ремня: при усилии 10 кгс он должен составлять 6-8 мм на участке между шкивами

Проверните коленчатый вал на два полных оборота за болт крепления шкива. Убедитесь в точном повторном совпадении всех меток. При отклонениях повторите процедуру натяжения. Установите защитные кожухи привода ГРМ, затягивая болты крепления моментом 8-10 Н·м.

Заполнение жидкости для протяжки болтов

Резьбовые отверстия в блоке цилиндров перед установкой болтов необходимо очистить от загрязнений и старой смазки. Используйте метчик подходящего размера для восстановления резьбы, затем продуйте отверстия сжатым воздухом для удаления стружки и масляных остатков. Обязательно проверьте глубину отверстий – она должна соответствовать длине болтов.

Нанесите моторное масло или специальную смазку для болтов ГБЦ (например, медную или графитовую пасту) на резьбовую часть каждого болта тонким равномерным слоем. Дополнительно капните 2-3 капли масла в каждое резьбовое отверстие блока, используя шприц или масленку. Избегайте избыточного количества смазки – ее излишки при затяжке могут создать гидроклин и повредить блок.

Критические правила смазки

Запрещается: использовать тормозную жидкость, солидол или WD-40. Эти составы не обеспечивают стабильного коэффициента трения при терморасширении и приводят к недотяжке или перетяжке соединения.

Обязательные действия:

- Обработать маслом только нижнюю 2/3 резьбы болта

- Протереть насухо юбку болта под головкой

- Удалить излишки масла с привалочной плоскости ГБЦ после установки болтов

| Материал блока | Рекомендуемая смазка |

|---|---|

| Чугун | Моторное масло 10W-40 |

| Алюминий | Графитовая паста |

Попадание масла в цилиндры или на прокладку недопустимо – это вызывает калильное зажигание и нарушает герметичность. Контролируйте усилие динамометрическим ключом сразу после смазки, пока состав не стекал с резьбы.

Технические требования к монтажным болтам

Использование оригинальных болтов крепления ГБЦ – обязательное условие надежной сборки. Применение аналогов неизвестного производства или бывших в употреблении крепежных элементов категорически запрещено из-за риска несоответствия физико-механическим характеристикам.

Каждый болт перед установкой требует тщательной проверки состояния резьбовой части и опорной поверхности под головку. Даже незначительные дефекты – забоины, следы коррозии, сколы или вытягивание стержня – являются основанием для немедленной замены. Не допускается очистка резьбы метчиком или шлифовка поврежденных участков.

Ключевые параметры и правила работы

Геометрические характеристики:

- Длина резьбовой части: строго соответствует спецификации двигателя

- Класс прочности: исключительно 10.9 (маркировка нанесена на торце головки)

- Шаг резьбы: М8×1.25 мм (для большинства моделей ВАЗ)

Технология подготовки:

- Обезжирить стержни и резьбу специальным очистителем

- Обработать резьбу молибденовой смазкой (пример: MS-1600)

- Убедиться в свободном ходе болтов в отверстиях блока до начала затяжки

Критические запреты:

- Запрещено наносить масло или графитовую смазку вместо дисульфид-молибденовой

- Запрещено повторное использование болтов после 4-х циклов затяжки

- Запрещено применение ударных инструментов или доп. удлинителей ключа

Контроль состояния:

| Дефект | Допустимость | Действие |

|---|---|---|

| Деформация стержня | Недопустима | Замена |

| Стертость граней | >15% площади | Замена |

| Следы коррозии | Любые | Замена |

Родные длины болтов головки блока

При замене или диагностике крепежных элементов ГБЦ критически важно использовать болты строго регламентированной длины. Стандартные размеры для классических моделей ВАЗ (2101-2107, 2121 «Нива») составляют 125.5 мм для моторов 1.5–1.7 л и 134.5 мм для версий 1.2 л.

Несоответствие длины приводит к критическим последствиям: короткие болты не обеспечивают расчетного натяга, провоцируя прогар прокладки, а удлиненные упираются в дно резьбовых каналов, создавая ложное ощущение затяжки и деформируя блок. Исключение – двигатели с алюминиевым блоком (например, ВАЗ-21083), где применяются болты 110.7 мм из-за особенностей конструкции.

Правила контроля и замены

Перед установкой обязательно измерьте каждый болт штангенциркулем от опорной плоскости головки до торца стержня. Допустимое отклонение – не более ±0.3 мм. Болты с признаками вытяжения, коррозией резьбы или микротрещинами подлежат замене комплектом.

| Модель двигателя | Длина болта (мм) | Особенности |

|---|---|---|

| ВАЗ-2101–2106 (1.5–1.6 л) | 125.5 | Стальной блок |

| ВАЗ-21213 (1.7 л) | 125.5 | Стальной блок |

| ВАЗ-2108–21083 (1.2–1.3 л) | 110.7 | Алюминиевый блок |

| ВАЗ-11183 (1.6 л 8V) | 134.5 | Стальной блок |

Запрещено:

- Использовать болты от иномарок или неоригинальные аналоги без сертификации

- Комбинировать старые и новые болты в одном комплекте

- Применять инструмент без динамометрического ключа и индикатора угла затяжки

Обработка резьбы очистителем

Перед затяжкой ГБЦ критически важно очистить резьбовые отверстия в блоке цилиндров и резьбу шпилек/болтов от загрязнений, масла, остатков герметика или следов коррозии. Непродуманная затяжка на загрязненной резьбе приводит к искажению прикладываемого момента, неравномерному распределению нагрузки и риску повреждения деталей.

Используйте специализированные очистители: аэрозоли для карбюраторов, тормозных систем (Brake Cleaner) или уайт-спирит. Категорически запрещено применять моторное масло, смазки WD-40 или бензин – они нарушают трение и искажают момент затяжки. Нанесите очиститель на резьбу и внутрь отверстий, затем обработайте метчиком (того же размера и шага) и плашкой, удаляя налет.

- Продуйте резьбу сжатым воздухом после очистки для удаления стружки и остатков химии.

- Проверьте резьбу на ощупь: она должна быть чистой, сухой, без задиров и заусенцев.

- При сильной коррозии аккуратно пройдите отверстия метчиком, но без усилий – избегайте снятия слоя металла.

Контрольный признак правильной обработки: болт/шпилька вкручивается в отверстие от руки, без заеданий, до упора. Наличие малейшего сопротивления – сигнал для повторной очистки.

Смазка резьб молибденовой пастой

Молибденовая паста наносится на резьбовую часть болтов и шпилек ГБЦ, а также под шайбы/головки перед затяжкой. Она обеспечивает стабильный коэффициент трения, исключая погрешности при достижении требуемого момента затяжки. Без смазки до 50% усилия затрачивается на преодоление трения, что приводит к недотяжке соединения.

Использование альтернативных смазок (моторное масло, графитка, литол) категорически запрещено – они создают переменное трение и провоцируют перетяжку. Молибденовый состав сохраняет свойства при высоких температурах, предотвращает задиры резьбы и коррозию в процессе эксплуатации.

- Очистка резьбы: удалите остатки старой пасты и загрязнения метчиком/щеткой. Продуйте отверстия сжатым воздухом.

- Нанесение:

- Равномерно покрывайте 2/3 длины резьбы тонким слоем пасты

- Обязательно смажьте торец болта под шайбу

- Избегайте попадания состава на юбки болтов и привалочную плоскость ГБЦ

- Контроль количества: излишки пасты удаляйте ветошью – избыток смазки искажает момент затяжки.

| Без пасты | С пастой |

| Непредсказуемое трение | Стабильное трение (μ=0.10) |

| Риск деформации болтов | Точное усилие на стержне |

| Ускоренный износ резьбы | Защита от заедания |

Повторно использовать снятые болты без полной очистки и обезжиривания запрещено – остатки затвердевшей пасты нарушают равномерность нагрузки. При работе с новыми болтами производитель часто наносит антифрикционное покрытие – дополнительная смазка не требуется.

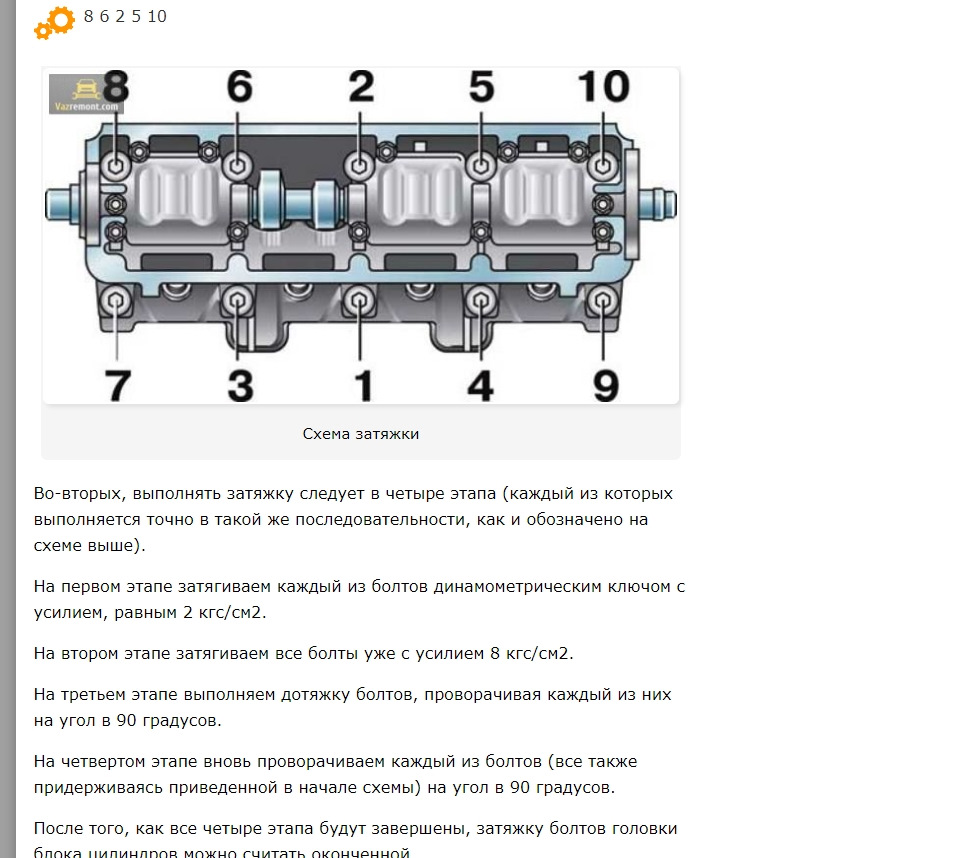

Поэтапная затяжка – базовый схемпроверки

Предварительная затяжка осуществляется в строгой последовательности, указанной в схеме для конкретной модели двигателя. На этом этапе все болты/шпильки равномерно доводятся до начального момента (обычно 20-30 Н·м) крестообразным методом от центра к краям. Это обеспечивает правильное прилегание головки к блоку без перекосов.

После предварительной затяжки выполняется основной этап – доведение крепежных элементов до номинального момента в два приема. Первый проход: увеличение момента до 50-60% от финального значения в том же порядке. Второй проход: доворот всех болтов/гаек на строго определенный угол (например, 90 градусов) для достижения пластической деформации и создания равномерного напряжения.

Ключевые этапы контроля

Обязательные проверки перед затяжкой:

- Чистота резьбы в блоке и на крепеже (очистка металлической щеткой)

- Смазка болтов/шпилек моторным маслом (сухие детали недопустимы)

- Правильность установки прокладки ГБЦ (метки "TOP/VPERED")

Проверка после затяжки:

- Визуальный контроль положения головки (отсутствие смещения)

- Измерение зазора между ГБЦ и блоком в зоне уплотнений

- Повторная протяжка через 500-1000 км пробега (цикл "холодный-горячий")

| Этап | Момент/угол | Инструмент |

| Предварительный | 20-30 Н·м | Динамометрический ключ |

| Основной (проход 1) | 7-8 кгс·м | Динамический ключ |

| Основной (проход 2) | 90±5° | Угломер |

Важно: Использовать только калиброванный инструмент и соблюдать схему производителя. Отклонение от угла доворота более 5° требует полного ослабления и повторной затяжки.

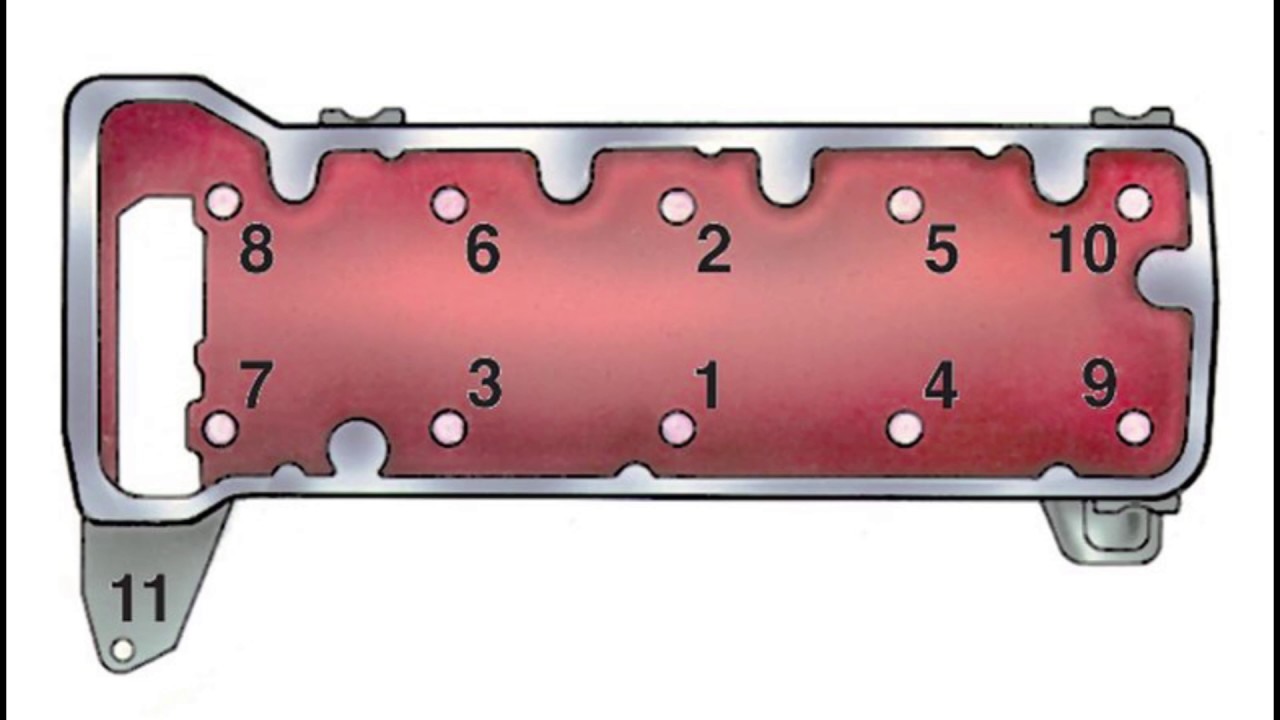

Порядковые операции по цифровой схеме

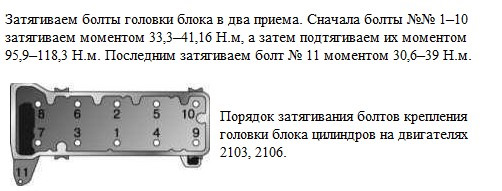

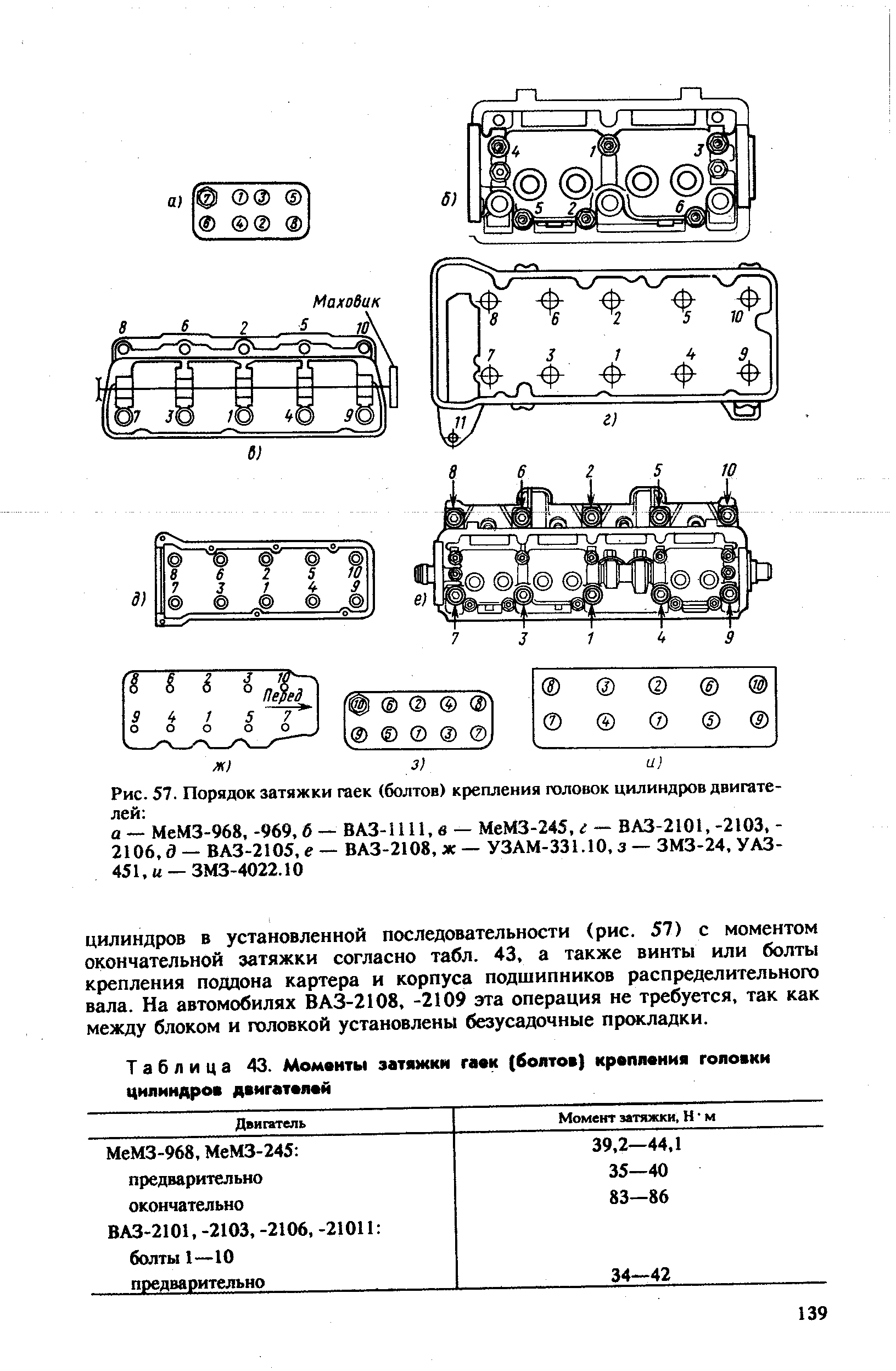

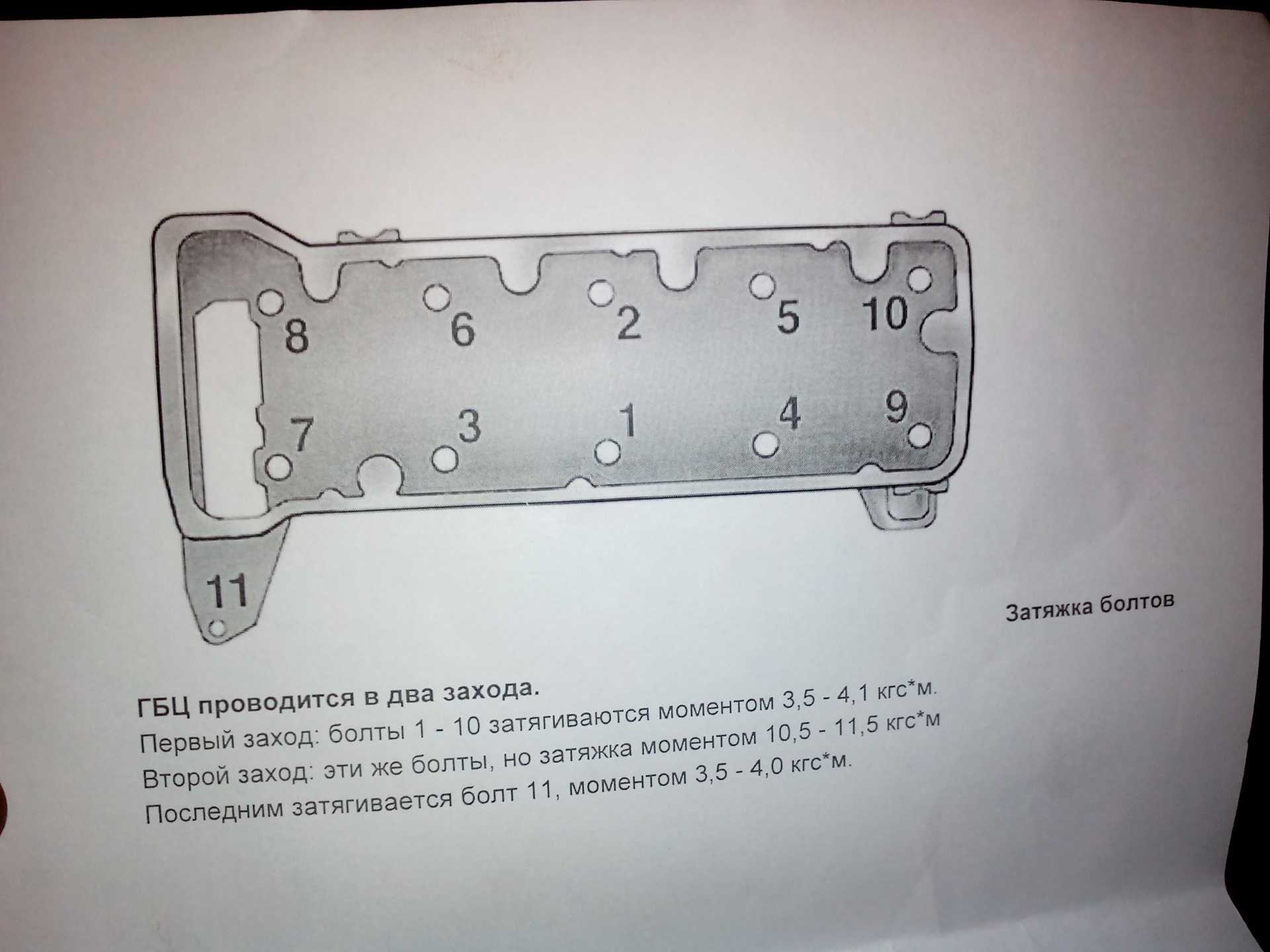

Цифровая схема затяжки болтов/гаек ГБЦ ВАЗ указывает строгую последовательность операций для равномерного распределения нагрузки и предотвращения деформации деталей. Нарушение этой последовательности приводит к перекосу головки, прогоранию прокладки или разгерметизации каналов охлаждения.

Схема нумерации крепежных элементов наносится непосредственно на саму головку блока цилиндров или приводится в руководстве по ремонту конкретной модели. Стандартная ГБЦ ВАЗ классической компоновки (например, на двигателях 2108, 2110, 2112) имеет 10 болтов/гаек, пронумерованных в определенном порядке.

Этапы затяжки

- Предварительная затяжка (Холодная):

- Установите головку блока и новую прокладку на блок цилиндров.

- Наживите все болты/гайки вручную, убедившись в свободном ходе.

- Затяните все болты/гайки моментным ключом с усилием 20-30 Нм строго по цифровой схеме: начните с центра и двигайтесь к краям зигзагом (например, 4-5-2-3-6-7-1-8-9-10 для 10-болтовой ГБЦ).

- Окончательная затяжка (Холодная):

- Повторите проход по той же схеме, доведя усилие до 70-85 Нм (точное значение см. в спецификации для вашего двигателя).

- Дотяжка (На прогретом двигателе):

- Запустите двигатель, прогрейте до рабочей температуры (90°C).

- Заглушите двигатель и немедленно (пока ГБЦ горячая) выполните третий проход по схеме, дотянув каждый болт/гайку на 90° (четверть оборота) динамометрическим ключом с угломером или обычным ключом с контролем угла.

| Этап | Усилие/Действие | Состояние ДВС | Схема |

|---|---|---|---|

| Предварительная | 20-30 Нм | Холодный | По цифрам (Центр → Края) |

| Окончательная | 70-85 Нм | Холодный | По цифрам (Центр → Края) |

| Дотяжка | +90° | Горячий (90°C) | По цифрам (Центр → Края) |

Ключевые требования:

- Используйте только исправный моментный ключ и уголер.

- Применяйте болты/гайки только рекомендованной длины и класса прочности (обычно класс 10.9).

- Повторно использованные болты требуют проверки на вытяжку (недопустимы трещины, деформация резьбы).

- Смажьте маслом моторным только резьбу и нижнюю часть шайбы болта. Попадание масла под головку болта искажает момент затяжки.

Доведение крепежа до 20 Нм

Убедитесь, что все болты головки блока цилиндров установлены в посадочные места в правильном порядке. Проверьте чистоту резьбы в блоке цилиндров и на самих болтах, при необходимости удалите загрязнения ветошью или продувкой сжатым воздухом. Легко смажьте моторным маслом резьбовую часть каждого болта и нижнюю плоскость шайбы.

Возьмите динамометрический ключ с диапазоном измерения, включающим 20 Нм. Установите на ключе требуемое значение крутящего момента. Начните затяжку строго по утвержденной схеме для вашей модели двигателя (обычно от центра к краям). Совершайте плавные движения без рывков, контролируя усилие.

Порядок действий

- Первый проход: затяните все болты моментом 20 Нм в последовательности, указанной в руководстве.

- Контроль: после завершения первого круга, повторно пройдитесь по всей схеме в том же порядке, чтобы компенсировать возможную неравномерность.

- Проверка: убедитесь, что каждый болт достиг заданного усилия. Признак корректной затяжки – плавный щелчок динамометрического ключа на каждом крепеже.

| Этап затяжки | Требуемое усилие | Особенности |

| Предварительная | 20 Нм | Базовая фиксация без перекосов |

| Промежуточная | Дополнительные Нм | Следующий этап (например, 70-85 Нм) |

| Финишная | Угол доворота | Окончательное усилие |

Не пропускайте данный этап! Недостаточное усилие на первом проходе приведет к перекосу головки. Превышение 20 Нм до выполнения последующих стадий нарушит технологию и может вызвать деформацию блока или срыв резьбы. При сомнениях в точности ключа – выполните поверку инструмента.

Повторное прохождение с пометкой меток

После завершения первого этапа затяжки и выдержки в течение 20 минут, приступают к повторному прохождению моментов в обратной последовательности. Каждый болт последовательно доворачивают до установленного значения момента, указанного в технических требованиях для конкретной модели двигателя ВАЗ.

На втором этапе критически важно контролировать положение меток на ключе и ГБЦ. При каждом довороте делают четкую пометку маркером на головке болта и корпусе ГБЦ, фиксируя угол поворота. Это позволяет визуально отслеживать равномерность приложения усилия и исключить пропуск крепежных элементов.

Порядок действий

- Начать с центральных болтов, перемещаясь к периферии зигзагообразно

- Доворачивать каждый болт до полного значения момента (например, 20 Нм + 90° для классических моделей)

- После каждого доворота ставить метку:

- Вертикальную линию на торце болта

- Соответствующую риску на привалочной плоскости ГБЦ

Контрольные признаки корректного выполнения:

| Критерий | Норма |

| Смещение меток | Одинаковый угол у всех болтов (±5°) |

| Звук при затяжке | Отсутствие скрипа/щелчков |

| Визуальная проверка | Параллельность меток после окончания работ |

Важно: расхождение углов поворота более 10° между соседними болтами свидетельствует о деформации ГБЦ или нарушении плоскости сопряжения.

Достижение усилия 60 Нм (+50%)

После завершения первоначальной затяжки всех болтов в установленной последовательности до 20 Нм переходят к ключевому этапу – формированию основного усилия. На этом шаге каждый крепежный элемент последовательно доворачивается до 60 Нм. Данное значение является базовым для обеспечения герметичности прилегания головки к блоку цилиндров.

Важно строго соблюдать регламентированную схему обхода болтов, идентичную предыдущим этапам. Использование динамометрического ключа с проверенной точностью обязательно – погрешности приложения момента напрямую влияют на равномерность распределения нагрузки и долговечность прокладки.

Техника выполнения и контроль

Для достижения 60 Нм +50% (что эквивалентно дополнительным 30 Нм) выполните:

- Прогрейте двигатель до рабочей температуры (80-90°C).

- Остановите мотор и немедленно приступайте к довороту.

- Доворачивайте каждый болт на угол 60° (строго!) в два приема:

- Первоначальный проход: +30° для всех болтов по схеме

- Повторный проход: еще +30° в том же порядке

Усилие не контролируется динамометрическим ключом на этом этапе – вместо этого используется угломер. Таблица соответствия:

| Длина болта (мм) | Требуемый угол доворота |

|---|---|

| 110 | 60° ± 5° |

| 120 | 55° ± 5° |

Запрещается превышать указанный угол – это может привести к необратимой деформации болтов или блока цилиндров. После завершения процедуры запуск двигателя разрешен только после полного остывания узла.

Окончательное закручивание на 45 градусов

После выполнения предварительных этапов затяжки (первого прохода в последовательности и второго прохода с углом 90°), переходят к финальному шагу. Этот этап обеспечивает создание точного и равномерного усилия натяжения болтов, критически важного для герметичности камеры сгорания и надёжности соединения.

Все болты ГБЦ последовательно, в указанном порядке (обычно от центра к краям), докручиваются на строго 45 градусов каждый. Применение динамометрического углового ключа является обязательным для точного соблюдения угла поворота. Не допускается превышение или уменьшение заданного угла.

Ключевые требования и особенности

- Инструмент: Использование только угломера или динамометрического ключа с индикатором угла затяжки.

- Порядок: Четкое соблюдение последовательности затяжки, указанной в руководстве для конкретной модели ВАЗ.

- Равномерность: Все болты закручиваются строго на один угол (45°).

- Одноразовые болты: Если используются болты с пластической деформацией (обычная практика для многих ВАЗ), их категорически запрещено повторно применять после снятия.

- Холодный двигатель: Затяжка производится исключительно на холодном двигателе.

После завершения этапа в 45° никаких дополнительных подтяжек не требуется. Установка ГБЦ считается завершенной. Пренебрежение углом затяжки или использованием неправильного инструмента приводит к перекосу головки, повреждению прокладки, течи масла или антифриза и выходу двигателя из строя.

Проверка поворота болтов ключом-динамометром

Контрольная проверка момента затяжки проводится после полного остывания двигателя и пробега 500-1000 км. Это необходимо для выявления возможной осадки прокладки ГБЦ и потери натяжения болтов в условиях эксплуатационных нагрузок.

Используйте откалиброванный динамометрический ключ с пределом измерения 20-110 Н·м. Перед проверкой очистите шлицы болтов от загрязнений и убедитесь в отсутствии следов масла на резьбовых соединениях и привалочных поверхностях.

Методика выполнения контроля

- Установите на ключ значение, равное номинальному моменту затяжки для вашей модели двигателя:

- Классические модели (2101-2107): 98-108 Н·м

- Инжекторные двигатели (2110-2112): 95-102 Н·м

- Прикладывайте ключ к каждому болту в стандартной последовательности затяжки, соблюдая угол 90° между положением ключа и осью болта

- Плавно увеличивайте усилие до срабатывания щелчкового механизма ключа

Критерии оценки результатов:

| Состояние болта | Действия |

| Болт не проворачивается при контрольном моменте | Затяжка соответствует норме, дополнительных действий не требуется |

| Болт проворачивается с щелчком динамометра | Требуется повторная затяжка всех болтов по полной схеме с заменой прокладки ГБЦ |

Важно: Проворачивание хотя бы одного болта свидетельствует о неравномерной осадке прокладки. Затяжка только проблемных болтов недопустима – это приведет к деформации постелей ГБЦ и нарушению плоскостности сопрягаемых поверхностей.

Цикличное охлаждение двигателя

После затяжки головки блока цилиндров двигатель должен пройти несколько циклов нагрева и охлаждения. Это связано с тепловым расширением металлических компонентов и уплотнением прокладки ГБЦ под нагрузкой. Без этой процедуры возможны деформации и разгерметизация соединения при эксплуатации.

Цикличное охлаждение позволяет болтам и головке адаптироваться к рабочим нагрузкам. При нагреве до рабочей температуры металл расширяется, а при последующем остывании происходит окончательная стабилизация геометрии узла. Игнорирование этого этапа – частая причина утечек антифриза или прорыва газов.

Порядок выполнения циклов

- Запустите двигатель после затяжки ГБЦ и прогрейте до рабочей температуры (85–90°C)

- Выдержите 15–20 минут на холостых оборотах для стабилизации тепловых зазоров

- Полностью остудите двигатель до окружающей температуры (не менее 4 часов)

- Проверьте момент затяжки центральных болтов в порядке, указанном в мануале

Для новых прокладок рекомендуется провести 2–3 полных цикла (прогрев + охлаждение). Особенно критично это при использовании композитных прокладок, требующих дополнительной усадки. После завершения процедуры проверьте уровень антифриза и герметичность соединений.

Контроль тепловых зазоров клапанов

Проверка тепловых зазоров клапанов выполняется на холодном двигателе после полной сборки ГБЦ и перед запуском мотора. Коленчатый вал проворачивается до положения, когда оба клапана проверяемого цилиндра закрыты (кулачки распредвала направлены вверх).

Измерительный щуп требуемой толщины вставляется между тыльной стороной кулачка распредвала и регулировочной шайбой толкателя. Номинальный зазор для впускных клапанов ВАЗ составляет 0.20 мм, для выпускных – 0.35 мм (точные значения уточняются в мануале конкретной модели).

Порядок регулировки

При отклонении зазора от нормы выполняются следующие действия:

- Специальным приспособлением утапливается толкатель клапана

- Фиксируется сухарь толкателя для предотвращения проворота

- Штангенциркулем измеряется толщина установленной шайбы

- Подбирается новая шайба с корректирующей толщиной:

Новая толщина = Текущая толщина + (Измеренный зазор – Номинальный зазор) - Шайба заменяется без снятия распредвала

Важные требования:

- Замеры производятся щупом с точностью 0.01 мм

- Двигатель должен иметь температуру 15-25°C

- Проверка выполняется в последовательности работы цилиндров (1-3-4-2)

- После регулировки обязателен повторный контроль всех зазоров

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.20 | ±0.05 |

| Выпускной | 0.35 | ±0.05 |

Неотрегулированные зазоры приводят к снижению мощности двигателя, повышенному шуму, прогоранию клапанов или ускоренному износу ГРМ. Контроль повторяют каждые 30 000 км пробега.

Монтаж распредвалов по меткам

Перед установкой распредвалов убедитесь, что коленчатый вал выставлен в положение ВМТ первого цилиндра. Проверьте совпадение метки на шкиве коленвала с длинной риской на масляном насосе или блоке цилиндров. Коленвал должен быть зафиксирован специальным фиксатором или отверткой через отверстие в картере сцепления для предотвращения проворота.

Установите впускной распредвал, совместив метку на его шестерне с выступом на задней крышке ремня ГРМ. Для выпускного распредвала метка на шестерне должна совпасть с аналогичным выступом. При использовании фазовращателя на впуске метка на его корпусе должна быть направлена строго вверх. Проверьте параллельность установленных распредвалов – их кулачки первого цилиндра должны быть симметрично развернуты от оси двигателя под одинаковыми углами ("домиком").

Контрольные точки совмещения меток

- Коленвал: метка на шкиве против длинной риски на масляном насосе

- Впускной распредвал: точка на шестерне напротив выступа задней крышки

- Выпускной распредвал: треугольная метка против выступа крышки

- Фазовращатель: стрелка на корпусе направлена вертикально вверх

После монтажа проверьте правильность установки, проворачивая коленвал на 2 полных оборота по часовой стрелке. Все метки должны вернуться в исходное положение без смещений. Несовпадение хотя бы одной метки требует повторной регулировки – запуск двигателя с перекошенными распредвалами приведет к удару клапанов о поршни.

Установка новой прокладки клапанной крышки

Перед монтажом новой прокладки клапанной крышки тщательно очистите привалочные поверхности на головке блока цилиндров и самой крышке. Удалите остатки старой прокладки, масляные загрязнения и следы нагара металлической щеткой или скребком, избегая повреждения алюминиевых поверхностей.

Обезжирьте контактные зоны уайт-спиритом или бензином. Убедитесь в отсутствии деформаций крышки и головки блока, особенно в зонах крепежных отверстий. Продуйте посадочные канавки сжатым воздухом для удаления мелкой стружки и пыли.

Порядок монтажа и затяжки

- Уложите сухую новую прокладку точно в посадочный паз клапанной крышки, совместив все технологические отверстия.

- Установите крышку на головку блока, контролируя равномерное погружение прокладки по всему периметру.

- Вставьте крепежные болты без предварительной затяжки.

- Затягивайте болты крест-накрест в 2 этапа согласно схеме:

- Первый проход: 2-3 Н∙м (предварительная посадка)

- Второй проход: 9-11 Н∙м (окончательное усилие)

Используйте динамометрический ключ и соблюдайте последовательность, указанную в таблице для вашей модели двигателя. После первого запуска двигателя дайте ему остыть и проверьте равномерность затяжки повторно.

| Позиция болта | Примерный порядок затяжки |

|---|---|

| Центральные болты | 1 → 3 → 2 → 4 |

| Крайние болты | 5 → 7 → 6 → 8 |

Обратная установка ГРМ привода

После завершения затяжки ГБЦ приступайте к монтажу привода ГРМ. Убедитесь, что метки на коленчатом валу, распредвале и шкиве водяного насоса совпадают с установочными рисками на блоке цилиндров и задней крышке ремня. Коленвал должен находиться в положении ВМТ первого цилиндра, а кулачки распредвала – развернуты от толкателей соответствующих клапанов.

Наденьте ремень ГРМ на шестерни, начиная с коленчатого вала, затем направляющий ролик (при наличии) и распредвал. Последним фиксируется натяжной ролик – его временно закрепите без силовой затяжки. Проверьте отсутствие перекручивания ремня и точность совпадения всех меток после предварительной натяжки.

Ключевые этапы натяжения ремня

- Ослабьте болт крепления натяжного ролика

- Поверните коленвал на 2 оборота по часовой стрелке для равномерного распределения усилий

- Зафиксируйте положение валов и повторно проверьте совпадение меток

- Натяните ремень с помощью монтажного инструмента, создавая усилие 2-4 кгс посередине ветви

- Затяните болт натяжителя с моментом 38-45 Н·м

Контрольные операции: Проверните коленвал еще на 2 оборота и убедитесь, что метки не сбились. Допустимое отклонение – не более ±0,5°. Проверьте натяжение ремня – при повороте на 90° в самой длинной ветви усилие должно составлять 4-6 кгс. Установите защитные кожухи и запустите двигатель для проверки отсутствия посторонних шумов.

| Параметр | Значение |

| Момент затяжки ролика | 38-45 Н·м |

| Допуск по меткам | ±0,5° |

| Прогиб ремня (усилие 4 кгс) | 5-6 мм |

Визитный контроль положения шкивов

Визитный контроль положения шкивов коленчатого и распределительного валов – обязательный этап перед затяжкой головки блока цилиндров. Он обеспечивает точное совпадение меток газораспределительного механизма (ГРМ), что гарантирует правильность фаз впрыска топлива и отвода выхлопных газов. Пренебрежение этой процедурой приводит к нарушению синхронизации валов, риску столкновения клапанов с поршнями и последующему капитальному ремонту двигателя.

Контроль выполняется визуально после установки ремня ГРМ и натяжных роликов, но до финальной затяжки болтов ГБЦ. Коленчатый вал проворачивается вручную на два полных оборота (по часовой стрелке) для распределения нагрузки, после чего проверяется совпадение установочных меток со стационарными указателями на блоке двигателя и кожухах. Любое отклонение требует немедленной корректировки положения ремня.

Ключевые метки для контроля

| Компонент | Расположение метки | Эталон для совпадения |

|---|---|---|

| Шкив коленвала | На торцевой части или зубчатом венце | Прилив на крышке масляного насоса или метка на блоке цилиндров |

| Шкив распредвала | На щеке шкива (точечная или углубленная) | Выступ на задней крышке ремня ГРМ |

Важно: на двигателях с двумя распредвалами (например, 16-клапанные ВАЗ-2112) метки контролируются на обоих шкивах! При совпадении все три точки (коленвал + два распредвала) должны образовывать воображаемую линию параллельно оси двигателя.

- Если метки не совпадают: ослабьте натяжной ролик, сдвиньте ремень на 1 зуб в нужном направлении и повторите проверку с проворотом коленвала.

- После корректировки: зафиксируйте натяжитель, удостоверьтесь в точном совпадении меток при положении поршня 1-го цилиндра в ВМТ.

Монтаж топливной рейки с форсунками

Установите новые уплотнительные кольца на форсунки, предварительно смазав их чистым моторным маслом. Вставьте форсунки в топливную рейку до характерного щелчка фиксаторов, убедившись в правильной ориентации электрических разъёмов. Совместите узлы с посадочными гнёздами на впускном коллекторе без перекосов.

Равномерно затяните крепёжные болты топливной рейки диагональной схемой в 2 этапа. Подключите топливопровод и электропроводку к форсункам, проверив надёжность соединений. Запустите двигатель для контроля герметичности системы под давлением.

Критические требования:

- Используйте только новые уплотнители колец форсунок

- Соблюдайте момент затяжки крепёжных болтов

- Проверяйте отсутствие заломов топливных магистралей

| Компонент | Момент затяжки (Н·м) |

|---|---|

| Болты крепления рейки | 8-10 |

| Топливопровод | 25-30 |

Присоединение коллекторов с новыми прокладками

Перед установкой впускного и выпускного коллекторов тщательно очистите привалочные поверхности головки блока цилиндров и фланцы коллекторов от остатков старой прокладки, нагара и грязи. Убедитесь в отсутствии механических повреждений, коробления или трещин на сопрягаемых плоскостях – это критично для герметичности соединения.

Уложите новые прокладки коллекторов на посадочные места головки блока, соблюдая их правильную ориентацию согласно меткам (если имеются) и конфигурации каналов. Никакой дополнительной обработки герметиками обычно не требуется – современные прокладки имеют заводское покрытие, обеспечивающее уплотнение.

Порядок затяжки болтов/гаек коллекторов

- Предварительно наживите все крепежные элементы (болты или гайки) коллекторов от руки, чтобы избежать перекоса.

- Начинайте затяжку с центральных болтов/гаек, постепенно перемещаясь к краям по диагональной схеме.

- Выполните затяжку в несколько этапов:

- Первый проход – момент 20-25 Н·м (уточняйте для конкретной модели ВАЗ)

- Второй проход – окончательный момент 35-42 Н·м (сверьтесь с мануалом)

- Для выпускного коллектора, особенно чугунного, после первого запуска двигателя и прогрева до рабочей температуры обязательно выполните протяжку крепежа в горячем состоянии (остановив двигатель) – это компенсирует тепловое расширение.

Используйте только исправный динамометрический ключ. Не превышайте указанные моменты затяжки – это может привести к срыву резьбы, короблению фланца коллектора или повреждению прокладки.

Заполнение системы охлаждения

После завершения затяжки головки блока цилиндров и установки всех сопутствующих элементов (прокладки, коллекторы, термостат, помпа) необходимо заполнить систему охлаждения антифризом. Убедитесь, что все сливные пробки на блоке цилиндров и радиаторе плотно закрыты, а хомуты на патрубках надежно затянуты.

Для предотвращения образования воздушных пробок откройте клапан печки салона на максимум и выверните пробки для удаления воздуха на блоке цилиндров (рядом с ГБЦ) и на шланге отопителя (если предусмотрено конструкцией). Используйте только рекомендованный производителем антифриз, смешивая его с дистиллированной водой в указанных пропорциях при необходимости.

Последовательность заполнения

- Залейте охлаждающую жидкость через расширительный бачок медленной струей до отметки «MAX».

- Запустите двигатель и дайте ему поработать 3-5 минут на холостом ходу (до открытия термостата).

- Постепенно повышайте обороты до 2000-2500 об/мин, контролируя уровень антифриза и выход пузырей из воздушных клапанов.

- Добавляйте жидкость в бачок по мере её ухода, поддерживая уровень между метками «MIN» и «MAX».

- Заглушите мотор, дождитесь остывания системы (15-20 минут) и окончательно доведите уровень до нормы.

Проверьте герметичность системы визуально под капотом и под автомобилем. Повторно прогрейте двигатель до рабочей температуры и убедитесь в отсутствии воздушных пробок по равномерному прогреву патрубков радиатора и печки. При недостаточном обогреве салона или перегреве двигателя процедуру удаления воздуха требуется повторить.

Проведение прокачки охлаждающей жидкости

После установки и затяжки головки блока цилиндров по регламентированной схеме, система охлаждения требует обязательного удаления воздушных пробок. Воздух, попавший в контур при замене прокладки или других работах, нарушает циркуляцию антифриза и вызывает локальный перегрев двигателя.

Процедура выполняется на прогретом до рабочей температуры двигателе (85–90°C) при выключенной силовой установке. Перед началом убедитесь в герметичности всех соединений и отсутствии подтеков охлаждающей жидкости в районе ГБЦ.

Последовательность удаления воздуха

- Снимите пластиковый экран двигателя (при наличии) и декоративную крышку расширительного бачка.

- Ослабьте хомут крепления шланга печки на штуцере возле дроссельного узла.

- Плавно потяните шланг вниз до появления пузырей воздуха и устойчивой струи антифриза без пустот.

- Зафиксируйте шланг хомутом при продолжающемся истечении жидкости.

- Долейте ОЖ в расширительный бачок до метки «MAX».

Контрольная проверка: запустите двигатель, дайте ему поработать 3-5 минут на 1500–2000 об/мин. Повторно осмотрите штуцер прокачки и уровень в бачке – при отсутствии пузырей и стабильном показателе уровня процедура завершена. Обязательно установите на место все снятые элементы.

| Типичные ошибки | Последствия |

| Прокачка на холодном двигателе | Неполное удаление воздуха |

| Резкий демонтаж шланга | Разлив антифриза, ожоги |

| Игнорирование долива ОЖ | Завоздушивание при остывании |

Пуск двигателя на холостых оборотах

После завершения затяжки головки блока цилиндров в соответствии с регламентом, убедитесь в отсутствии посторонних предметов в подкапотном пространстве. Проверьте уровень моторного масла и охлаждающей жидкости, а также надежность подключения всех разъемов и шлангов. Убедитесь, что аккумуляторная батарея полностью заряжена.

Перед запуском двигателя несколько раз проверните коленчатый вал стартером (без подачи топлива) для создания давления масла в системе. Это обеспечит смазку трущихся поверхностей при последующем пуске. После этого можно запускать двигатель.

Порядок контроля при работе на холостых оборотах:

- Сразу после запуска проверьте отсутствие подтеков масла, антифриза или топлива в области ГБЦ и прокладки

- Контролируйте показания приборов: давление масла (не менее 0.5 Бар на прогретом двигателе), температура (должна плавно достигать 80-90°C)

- Прослушайте работу двигателя на предмет посторонних шумов: стуков, свиста или шипения

Выдержите двигатель на холостых оборотах 10-15 минут без нагрузки. За это время произойдет первичная приработка соединений и стабилизация тепловых зазоров. Избегайте резких повышений оборотов – это может вызвать деформацию нестабилизированной ГБЦ.

| Параметр | Нормальное значение | Действие при отклонении |

| Обороты холостого хода | 800-900 об/мин | Отрегулировать РХХ, проверить ДПДЗ |

| Давление масла (прогретый двигатель) | 0.5-1.0 Бар | Немедленно заглушить двигатель |

| Температура охлаждающей жидкости | 80-95°C | Проверить термостат, уровень антифриза |

После 15 минут работы заглушите двигатель и дайте ему полностью остыть. Проведите визуальный осмотр на отсутствие течей и обязательно выполните повторную протяжку болтов ГБЦ в установленной последовательности согласно техническим требованиям для вашей модели ВАЗ.

Проверка давления в расширительном бачке

После затяжки головки блока цилиндров ВАЗ обязательна проверка герметичности системы охлаждения под давлением. Для этого используется ручной насос с манометром, подключаемый вместо крышки расширительного бачка.

Создайте избыточное давление 1.0-1.2 бар (указано в спецификациях двигателя), что имитирует рабочую нагрузку системы. Удерживайте давление 5-7 минут, наблюдая за поведением стрелки манометра и визуально осматривая узлы на предмет утечек.

Ключевые точки контроля

Особое внимание уделите:

- Стыку ГБЦ и блока цилиндров по всей линии прокладки

- Патрубкам термостата и соединениям радиатора

- Штуцерам датчиков температуры и месту установки помпы

- Герметичности самого расширительного бачка

Критическое падение давления указывает на негерметичность. Если утечка обнаружена в районе ГБЦ, потребуется повторная проверка момента затяжки болтов согласно схеме. При стабильных показателях манометра система признается исправной.

Отсутствие утечек тосола на стыках

Правильная последовательность затяжки болтов головки блока цилиндров напрямую влияет на герметичность соединения с блоком двигателя. Равномерное распределение усилия по всей плоскости прилегания исключает локальные перекосы и микрозазоры, через которые тосол может просачиваться наружу.

Критически важно соблюдать не только схему затяжки (от центра к краям крест-накрест), но и поэтапное увеличение момента в несколько подходов. Это позволяет прокладке головки блока равномерно сжаться и заполнить все неровности поверхностей, создавая монолитное уплотнение.

Ключевые требования для герметичности

Подготовка поверхностей: обе привалочные плоскости (головки и блока) должны быть идеально чистыми, без царапин или коробления. Даже мелкая металлическая стружка или остатки старой прокладки спровоцируют капиллярную течь.

Качество комплектующих:

- Использование новой оригинальной прокладки ГБЦ с заводским покрытием

- Обязательная замена болтов на новые (при наличии требования производителя)

- Применение чистого моторного масла для смазки резьбы и подголовков

Технология затяжки:

- Предварительная затяжка всех болтов малым моментом (20-40% от финального)

- Промежуточное усилие (60-75% от максимума) в два прохода

- Окончательный момент согласно мануалу (для ВАЗ 2108-2115: 20 Нм → 85 Нм + поворот на 90° + ещё 90°)

- Повторная проверка момента через 500-1000 км пробега

| Ошибка | Последствие для герметичности |

| Загрязнённые поверхности | Точечные протечки по периметру |

| Несоблюдение схемы затяжки | Перекос ГБЦ, течь в зоне перекоса |

| Превышение момента | Деформация ГБЦ, выдавливание прокладки |

| Игнорирование угла доворота | Недостаточное усилие, течь под нагрузкой |

После сборки обязательна проверка системы охлаждения под давлением (опрессовка). Давление в 1.5 бар выявит микротрещины или неплотности, незаметные при холодном двигателе. Герметичность стыков подтверждается стабильностью показаний манометра в течение 15-20 минут.

Прогрев до рабочей температуры 90°C

После предварительной затяжки болтов головки блока цилиндров двигатель необходимо запустить и прогреть до рабочей температуры 90°C. Это обеспечивает равномерное тепловое расширение всех компонентов: блока цилиндров, головки, болтов и прокладки. Нагрев позволяет металлу занять естественное положение, соответствующее рабочему состоянию мотора.

Прогрев до указанной температуры критичен для компенсации разницы коэффициентов расширения алюминиевых деталей (ГБЦ, блок) и стальных крепёжных элементов. Без этого шага последующая холодная протяжка не обеспечит равномерного распределения усилия, что повышает риск деформации плоскостей, прогорания прокладки или нарушения герметичности камер сгорания.

Последовательность действий после прогрева:

- Довести температуру охлаждающей жидкости до 90°C (контроль по штатному датчику)

- Заглушить двигатель и полностью остудить его до окружающей температуры (20-25°C)

- Выполнить окончательную затяжку болтов в регламентной последовательности с нормированным моментом

Важно: Затяжку производят только на холодном двигателе после полной стабилизации размеров деталей. Попытки подтяжки на горячую приведут к повреждению резьбы и перекосу ГБЦ из-за неравномерного сжатия компонентов при остывании.

Интервал обкатки 500-700 км

После замены прокладки ГБЦ и затяжки головки обязателен этап щадящей обкатки. Этот интервал (500-700 км) позволяет новым уплотнительным элементам приработаться под контролируемой нагрузкой, компенсировать остаточную усадку прокладки и стабилизировать контактные поверхности.

Эксплуатация двигателя в этот период должна исключать экстремальные режимы. Необходимо избегать длительной работы на высоких оборотах, резких разгонов с максимальным крутящим моментом, движения под значительной нагрузкой (например, буксировки прицепа) и перегрева мотора. Оптимально – равномерная езда в среднем диапазоне оборотов.

Правила обкатки и последующие действия

Ключевые требования в период 500-700 км:

- Контроль уровня охлаждающей жидкости и моторного масла – проверка ежедневно перед поездкой.

- Отсутствие длительной работы на холостом ходу (более 10 минут).

- Ограничение максимальной скорости движения: не более 80-90 км/ч для атмосферных моторов.

По завершении интервала выполните:

- Обязательную повторную затяжку болтов/шпилек ГБЦ в установленном производителем порядке и с требуемым моментом.

- Тщательную проверку узла на предмет подтеков масла или антифриза.

- Регулировку тепловых зазоров клапанов (если этого требует конструкция двигателя).

Пренебрежение обкаткой или повторной затяжкой многократно повышает риск деформации головки, прогара прокладки и утечек рабочих жидкостей.

Диагностическое сканирование ЭБУ

После выполнения затяжки головки блока цилиндров по регламенту ВАЗ, критически важно провести диагностическое сканирование электронного блока управления двигателем. Данная процедура выявляет скрытые ошибки, которые могли возникнуть из-за нарушения герметичности камер сгорания, подсоса воздуха или некорректной работы датчиков во время демонтажа/монтажа узла.

Сканирование выполняется специализированным оборудованием (диагностическим сканером, адаптированным под протоколы ЭБУ ВАЗ) через колодку OBD-II. Основная цель – обнаружить коды неисправностей, связанные с системой охлаждения, смесеобразованием или давлением в цилиндрах, которые напрямую указывают на ошибки при сборке или дефекты прокладки ГБЦ.

Ключевые этапы диагностики после затяжки ГБЦ

- Считывание текущих ошибок: Анализ кодов типа P0300 (пропуски зажигания), P0171/P0172 (бедная/богатая смесь), P0217 (перегрев двигателя).

- Проверка параметров в реальном времени:

- Температура охлаждающей жидкости (расхождение с нормой указывает на неплотность прилегания ГБЦ).

- Коррекция топливоподачи (долгосрочная и краткосрочная).

- Показания датчика давления масла.

- Тестирование исполнительных механизмов: Активация вентилятора радиатора, клапана адсорбера, РХХ для проверки целостности разъемов, поврежденных при ремонте.

| Ошибка ЭБУ | Возможная причина после затяжки ГБЦ |

|---|---|

| P0301-P0304 | Неплотное прилегание ГБЦ в конкретном цилиндре, нарушение геометрии |

| P1296/P1297 | Пробита прокладка ГБЦ, антифриз в камере сгорания |

| P0340 | Неправильное положение датчика фаз при установке ГБЦ |

Важно: После устранения выявленных неисправностей необходимо стереть ошибки из памяти ЭБУ и провести повторное сканирование через 2-3 цикла запуска двигателя. Отсутствие повторного появления кодов подтверждает корректность затяжки ГБЦ и герметичность соединения.

Контроль состояния масла и антифриза

Перед затяжкой головки блока цилиндров необходимо проверить состояние моторного масла. Наличие эмульсии (белесой пены) на щупе или под крышкой маслозаливной горловины указывает на смешивание масла с антифризом, что свидетельствует о возможной негерметичности прокладки ГБЦ. Также важно убедиться в отсутствии металлической стружки или густых отложений в масле, так как это может повлиять на качество прилегания головки к блоку.

Параллельно оцените уровень и цвет охлаждающей жидкости. Помутнение антифриза, появление масляных разводов или образование коричневой взвеси в расширительном бачке сигнализируют о нарушении целостности прокладки. Такие дефекты требуют обязательного устранения перед установкой новой прокладки и затяжкой головки, иначе процедура потеряет смысл.

Ключевые аспекты контроля

Диагностика масляной системы:

- Визуальный осмотр масла на щупе: отсутствие эмульсии и воды

- Контроль консистенции: масло не должно быть излишне жидким или содержать кристаллические включения

- Проверка давления масла (при наличии манометра)

Анализ антифриза:

- Убедитесь, что уровень жидкости находится между метками MIN/MAX

- Проверьте целостность патрубков и отсутствие подтеков под радиатором

- Исключите присутствие масляной пленки на поверхности охлаждающей жидкости

| Признак неисправности | В масле | В антифризе |

| Эмульсия/пена | ✓ | - |

| Масляные пятна | - | ✓ |

| Металлическая стружка | ✓ | - |

Важно: при обнаружении перекрестного загрязнения жидкостей (масло в антифризе или наоборот) обязательна замена прокладки ГБЦ и промывка систем перед повторной затяжкой головки.

Список источников

Правильная последовательность и момент затяжки болтов головки блока цилиндров критически важны для герметичности камеры сгорания и предотвращения деформации деталей. Использование недостоверных данных может привести к прогару прокладки, утечке охлаждающей жидкости или масла.

Следующие материалы содержат технически точную информацию по процедуре затяжки ГБЦ для двигателей ВАЗ разных моделей и поколений. Рекомендуется сверяться с актуальными версиями документов.

- Официальные руководства по ремонту автомобилей ВАЗ от АО "АвтоВАЗ"

- Технические бюллетени производителя (TSB) по модернизации двигателей

- Книга "Двигатели ВАЗ: устройство, обслуживание, ремонт" (В.Н. Кислицын)

- Практическое пособие "Ремонт двигателей LADA" (С.В. Савосин)

- ГОСТ 28387-89 "Соединения резьбовые. Методы контроля затяжки"

- Специализированные форумы: Lada.Online, Drive2.ru/Russian

- Видеоинструкции от сертифицированных СТО LADA

- Каталоги производителей прокладок ГБЦ (Elring, Goetze)

- Методические рекомендации НИИ Автопрома по термоциклическим нагрузкам