Схемы строповки грузов - требования ГОСТ

Статья обновлена: 28.02.2026

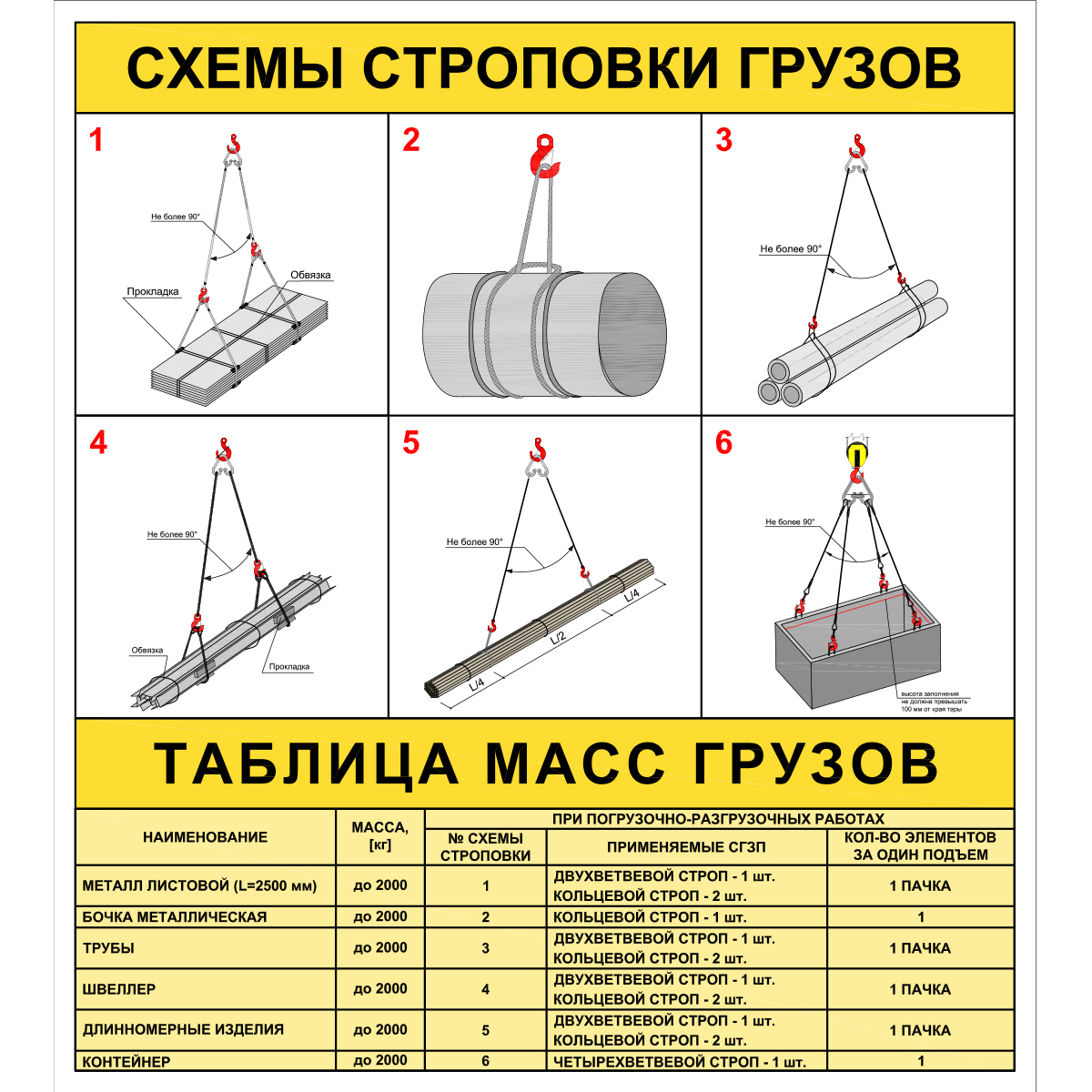

Безопасность и эффективность перемещения грузов кранами напрямую зависят от правильного выбора строповочных приспособлений и способа их применения.

Статья рассматривает ключевые методы обвязки различных типов грузов, включая основные схемы строповки, регламентируемые действующими нормативными документами.

Особое внимание уделяется анализу схем строповки, приведенных в ГОСТ, как обязательной основе для безопасной организации погрузочно-разгрузочных работ.

Понимание и строгое соблюдение этих схем является критическим условием предотвращения аварий, повреждения грузов и обеспечения безопасности персонала.

Классификация грузозахватных приспособлений по ГОСТ 25573

ГОСТ 25573 устанавливает систематизированный подход к группировке грузозахватных приспособлений (ГЗП) по ключевым конструктивным и функциональным признакам. Данная классификация обеспечивает унификацию терминологии, требований безопасности и правил эксплуатации при выполнении такелажных работ.

Стандарт выделяет несколько базовых критериев для разделения ГЗП на категории, учитывая особенности их устройства, применяемые материалы и специфику взаимодействия с грузом. Это позволяет точно идентифицировать тип оснастки и корректно подбирать её для конкретных условий строповки.

Основные группы классификации

- По виду приспособления:

- Стропы (канатные, цепные, текстильные)

- Траверсы (прямые, пространственные)

- Захваты (механические, магнитные, вакуумные)

- Специальные устройства (клещи, рамы, тара)

- По типу гибкого элемента:

- Канатные (стальные проволочные)

- Цепные (сварные, круглозвенные)

- Текстильные (ленточные, круглопрядные)

- По числу ветвей:

- Одноветвевые

- Двухветвевые

- Трехветвевые

- Четырехветвевые

- Многоветвевые (более четырёх)

- По способу строповки:

- Навесные (свободная накидка на груз)

- Обхватывающие (с затягиванием ветвей)

- Зацепные (крюки, скобы, серьги)

- Зажимные (механическая фиксация)

| Дополнительные признаки | Подкатегории |

|---|---|

| По конструкции звена с крюком | Замкнутые, открытые, с предохранителем |

| По назначению | Универсальные, специализированные |

| По грузоподъёмности | Лёгкие, средние, тяжёлые, сверхтяжёлые |

Требования к маркировке строп по ГОСТ 30441

Маркировка строп выполняется несмываемым способом на каждой ветви и включает обязательные сведения для идентификации и безопасной эксплуатации. Информация наносится непосредственно на строп или на прочно закрепленную бирку из металла/пластика, устойчивую к внешним воздействиям.

Содержание маркировки строго регламентировано стандартом и должно обеспечивать однозначное определение характеристик стропа в течение всего срока службы. Отсутствие или нечитаемость маркировки исключает допуск к работе.

- Наименование/товарный знак изготовителя

- Условное обозначение типа стропа (например: СКП-6,0/2000 «петля»)

- Грузоподъемность (в тоннах) с указанием схемы строповки (для цепных строп – при угле 90°)

- Дата изготовления (месяц и год)

- Индивидуальный номер стропа (по системе производителя)

- Знак соответствия (при сертификации)

Дополнительно указывается длина (для строп с постоянным размером) и группа классификации (для канатных строп). Маркировка на текстильных стропах дублируется на каждой ветви. Данные должны сохранять четкость в условиях эксплуатации.

Расчет углов между ветвями строп: влияние на грузоподъемность

Угол между ветвями стропа напрямую определяет фактическую нагрузку на каждую ветвь. При увеличении угла свыше 90° нагрузка в ветвях растет нелинейно, что требует обязательного учета при выборе строповочных средств. Игнорирование этого фактора ведет к перегрузке ветвей и риску обрыва даже при работе с грузом массой ниже номинальной грузоподъемности стропа.

Расчет нагрузки в ветвях выполняется по формуле: S = G / (n × cosα), где S – усилие в ветви, G – вес груза, n – количество ветвей, α – половина угла между ветвями. Например, при угле 120° (α=60°) нагрузка на ветвь удваивается относительно вертикального положения (α=0°). ГОСТ 25573 и РД 10-33-93 регламентируют максимально допустимый угол между ветвями – не более 90°.

Ключевые зависимости и требования

- Допустимый угол: ≤90° (по ГОСТ). Превышение требует пересчета грузоподъемности с коэффициентом запаса.

- Критические значения:

- 0° (вертикаль): нагрузка = G / n

- 90°: нагрузка ≈ 1.4 × (G / n)

- 120°: нагрузка = 2 × (G / n)

- Обязательные действия: замер угла перед подъемом, применение расчалок для уменьшения угла при необходимости.

| Угол между ветвями (°) | Коэффициент увеличения нагрузки | Допустимая масса груза (пример для 1т/ветвь, 4 ветви) |

|---|---|---|

| 0 | 1.0 | 4.0 т |

| 60 | 1.15 | 3.46 т |

| 90 | 1.41 | 2.84 т |

| 120 | 2.00 | 2.00 т |

Применение таблиц поправочных коэффициентов (указаны в ТД на стропы) обязательно при нестандартных схемах строповки. Для углов >90° требуется индивидуальный расчет с контролем фактических напряжений и применением стропов с запасом прочности.

Строповка канатами: предельные нормы износа по ГОСТ 30188

ГОСТ 30188-97 регламентирует предельно допустимые повреждения стальных канатов, используемых для строповки грузов. Нормы износа определяют критерии браковки канатов при визуальном и инструментальном контроле, исключая эксплуатацию элементов с критическими дефектами.

Основными параметрами для оценки состояния каната являются: уменьшение диаметра проволок и прядей, обрыв проволок, коррозия, деформации и повреждения сердечника. Превышение установленных норм по любому из этих параметров требует немедленного вывода стропа из эксплуатации.

Ключевые нормы браковки канатов

Критические критерии согласно ГОСТ:

- Уменьшение диаметра каната: более 10% от номинала даже при отсутствии видимых повреждений.

- Обрыв проволок:

- 3 обрыва на одном шаге свивки в пряди с точечным касанием проволок (ТК).

- 6 обрывов на шаге свивки для канатов с линейным касанием (ЛК).

- Коррозия: глубинное поражение, вызывающее потерю пластичности (хрупкость) или уменьшение диаметра проволок на 25%.

Дополнительные дефекты, требующие браковки:

- Расплющивание прядей или всего каната под нагрузкой.

- Выдавливание сердечника за пределы конструкции.

- Перекручивание, образование петель («корабельных узлов»).

- Термические повреждения (оплавление, изменение цвета металла от перегрева).

Предельные нормы износа в зависимости от конструкции каната:

| Тип каната | Макс. обрывов проволок на шаг свивки | Допустимое уменьшение диаметра каната |

|---|---|---|

| ТК (точечное касание) | 3 | 7% |

| ЛК (линейное касание) | 6 | 10% |

| Нераскручивающиеся (НР) | 6 | 5% |

Важно! Проверка канатов проводится регулярно с занесением результатов в журнал. Канаты с локальной концентрацией обрывов в одной пряди бракуются вне зависимости от общего числа повреждений.

Цепные стропы: правила осмотра перед работой

Перед каждым применением цепных строп в обязательном порядке проводится их тщательный визуальный и функциональный осмотр. Данная процедура является критически важным элементом обеспечения безопасности грузоподъемных работ, направленным на своевременное выявление повреждений, износа или деформаций, способных привести к отказу стропа и аварийной ситуации.

Осмотр должен выполняться компетентным лицом, хорошо знакомым с конструкцией стропов, их потенциальными дефектами и требованиями нормативной документации. Осматриваются все без исключения элементы стропа по всей длине, включая звенья цепи, соединительные звенья (коуши), захватные приспособления (крюки, скобы), удлинители и маркировочные бирки.

Ключевые элементы осмотра

Основное внимание при осмотре уделяется выявлению следующих дефектов:

- Поверхность цепи: Глубокие царапины, задиры, вмятины, следы коррозии (особенно между звеньями), пережоги от сварки или воздействия высокой температуры.

- Звенья цепи:

- Износ (уменьшение диаметра металла звена в наиболее изнашиваемых местах, измеряется штангенциркулем).

- Вытяжка звеньев (увеличение внутреннего размера звена вдоль оси цепи).

- Трещины (даже микроскопические, особенно в зонах сварки и изгибов).

- Деформация звеньев (скручивание, сплющивание, изгиб).

- Задиры и заусенцы, препятствующие свободному движению звеньев относительно друг друга.

- Крепежные элементы и захваты:

- Трещины, износ, деформация крюков, скоб, коушей, звеньев-удлинителей.

- Износ зева крюка (увеличение раскрытия).

- Работоспособность предохранительных замков крюков (наличие, целостность, исправность пружины, отсутствие деформации).

- Надежность закрепления концов цепи в коушах или других конечных элементах (отсутствие люфта, следов смещения).

- Деформации: Любые искривления, перекручивания или иные изменения геометрии стропа в целом или его участков.

- Маркировка: Наличие и читаемость бирки (таблички) с указанием номинальной грузоподъемности (WLL), длины, номера стропа, даты испытания. Отсутствие или нечитаемость бирки делает строп непригодным к использованию.

При обнаружении любого из перечисленных дефектов, превышающего допустимые нормы, установленные ГОСТ или заводом-изготовителем, а также при отсутствии/нечитаемости маркировки, цепной строп немедленно бракуется и выводится из эксплуатации. Использование поврежденного стропа категорически запрещено.

Текстильные стропы: ограничения по температурным режимам

Текстильные стропы изготавливаются из синтетических волокон (полиэстер, полипропилен, нейлон), чьи физико-механические свойства критично зависят от температуры окружающей среды. Рабочий диапазон для большинства типов составляет от -40°C до +100°C, но конкретные пределы определяются материалом и технологией производства. Превышение этих значений приводит к необратимой деградации структуры волокон.

При отрицательных температурах синтетические волокна теряют эластичность и становятся хрупкими, резко возрастает риск разрыва под нагрузкой. В условиях высоких температур происходит термоокислительная деструкция полимеров: волокна размягчаются, снижается их прочность на разрыв, появляется усадка. Контакт с нагретыми поверхностями (+150°C и выше) вызывает мгновенное оплавление или обугливание.

Ключевые ограничения по материалам

Влияние температурных режимов на основные виды текстильных строп:

| Материал | Минимальная t° | Максимальная t° | Риски при нарушении |

|---|---|---|---|

| Полиэстер | -40°C | 100°C | Потеря гибкости (холод), размягчение (жар) |

| Полипропилен | -20°C | 80°C | Растрескивание (холод), усадка и расплав (жар) |

| Нейлон | -40°C | 100°C | Хрупкость (холод), снижение прочности до 15% (жар) |

Обязательные требования ГОСТ 25573-82:

- Запрещено применение при t° выше +100°C без термозащитных накладок

- Перед работой при t° < -30°C обязателен визуальный контроль на отсутствие обледенения

- Хранение допускается только в диапазоне от -50°C до +110°C

Важно: При температурах близких к предельным (ниже -30°C или выше +80°C) необходимо:

- Снижать рабочую нагрузку на 20-25% от номинальной

- Исключать ударные и динамические воздействия

- Использовать защитные чехлы при контакте с нагретыми поверхностями

Обвязка длинномерных грузов «на удавку»

Строповка длинномерных грузов (труб, балок, бревен) методом «на удавку» обеспечивает надежную фиксацию при подъеме и перемещении. Суть способа заключается в обхвате груза петлей стропа с последующим самозатягиванием под нагрузкой. Данный метод регламентируется ГОСТ 12.3.009 и требует строгого соблюдения правил безопасности.

Ключевое преимущество «удавки» – равномерное распределение усилий по длине груза и предотвращение продольного смещения. Петля стропа формируется свободным концом, пропущенным через коуш или крюк, образуя регулируемую окружность. При подъеме грузовой ветви стропа петля автоматически сжимается, плотно обжимая поверхность груза без необходимости жесткой фиксации узлами.

Требования и схемы строповки

Применение метода регламентируется следующими условиями:

- Использование исключительно канатных стропов (цепные не допускаются из-за риска разгибания звеньев).

- Угол между ветвями стропа не должен превышать 90° во избежание критического снижения грузоподъемности.

- Обязательное наличие мягких прокладок (бочки, седельные подкладки) на острых кромках для защиты стропа.

Типовые схемы для разных типов грузов:

| Тип груза | Количество стропов | Точки обвязки |

|---|---|---|

| Трубы/балки до 6м | 1 | Две точки на расстоянии 1/4 длины от концов |

| Трубы/балки 6-12м | 2 | По одной петле на каждом стропе в 1/4 длины от торцов |

| Бревна (вертикально) | 1 | Петля выше центра тяжести с захватом комлевой части |

Критические ошибки:

- Применение стропов с повреждениями (перекруты, разрывы прядей).

- Строповка вблизи торцов без учета центра тяжести.

- Отсутствие контрольного узла на свободном конце при работе с гладкими поверхностями.

Важно! Перед подъемом обязательно проверяется равномерное натяжение всех ветвей и отсутствие перекручивания петель. Смещение центра тяжести более чем на 5% длины требует применения балансирной траверсы.

Схема «на крюк» для штучных грузов с проушинами

Схема применяется для подъёма штучных грузов, оснащённых стационарными проушинами (рым-болтами, петлями), обеспечивающими надёжную точку крепления. Грузозахватное приспособление (крюк крана или стропа) напрямую заводится в проушину груза, что исключает необходимость использования дополнительных строп или обвязочных элементов.

Основное условие применения – проушины должны быть рассчитаны на восприятие полной массы груза и динамических нагрузок при подъёме. Оси проушин должны быть ориентированы параллельно или перпендикулярно плоскости подъёма для исключения перекоса и самопроизвольного выхода крюка.

Ключевые особенности и требования ГОСТ

- Соответствие проушин: Проушины должны соответствовать требованиям ГОСТ 25573-82 (рым-болты) или иным нормам, гарантирующим их прочность и надёжность. Обязательна проверка целостности резьбы, отсутствия деформаций и трещин.

- Угол подъёма: Зацеп производится строго вертикально. Недопустим подъём груза с проушинами, если крюк при заведении образует с вертикалью угол более 5° (ГОСТ 12.3.009).

- Защита от выпадения: При использовании обычных крюков без запорных устройств обязательна установка предохранительных фиксаторов (чеки, шплинты, замки) для предотвращения самопроизвольного выскальзывания крюка из проушины.

- Расположение проушин: Центр тяжести груза должен находиться строго под точкой подвеса (крюком крана). Проушины должны быть симметрично расположены относительно центра масс.

| Тип груза с проушинами | Особенности строповки "на крюк" | Требования ГОСТ / РД |

|---|---|---|

| Железобетонные изделия (панели, балки) | Крюк заводится в монтажные петли. Обязательна проверка состояния бетона вокруг петли. | ГОСТ 13015.3, РД 11-07-2007 |

| Металлоконструкции (рамы, ёмкости) | Используются рым-болты или приварные проушины. Запрещено строповка за болты. | ГОСТ 25573-82, РД 24-СЗК-01-01 |

| Станки и оборудование | Крюк заводят в штатные транспортные проушины. Оси проушин должны быть строго вертикальны. | РД 10-33-93, ГОСТ 12.3.009 |

Запрещается применять схему: если проушины повреждены, не соответствуют массе груза, расположены асимметрично, или если груз требует стабилизации от раскачивания. Перед каждым подъёмом стропальщик обязан визуально убедиться в надёжности зацепления крюка и отсутствии перекоса.

Вертлюги для предотвращения скручивания ветвей цепей

Скручивание ветвей цепных строп при подъеме или перемещении грузов возникает из-за неравномерного распределения нагрузки, вращения многоугольных конструкций либо динамических воздействий. Это явление приводит к перетиранию звеньев, неравномерному износу, критическому перераспределению усилий и риску самопроизвольного раскрытия крюков.

Вертлюги (шарнирно-вращающиеся элементы) монтируются между крюком/скобой и цепными ветвями для компенсации крутящих моментов. Они обеспечивают свободное проворачивание цепи относительно точки крепления, исключая накопление напряжений и сохраняя правильную геометрию строповки.

Ключевые аспекты применения вертлюгов

Конструктивные требования по ГОСТ 25573:

- Грузоподъемность вертлюга должна соответствовать номинальной нагрузке стропа с коэффициентом запаса не ниже 4:1

- Обязательное наличие стопорного механизма, предотвращающего самопроизвольное разъединение

- Плавность вращения без заеданий при любом угле поворота под нагрузкой

- Маркировка с указанием грузоподъемности, номера партии и клейма ОТК

Типовые схемы установки:

- Между общим звеном сцепки и верхним крюком при строповке "паук"

- На каждой ветви при работе с длинномерными грузами (трубы, балки)

- В составе траверс с вращающимися блоками для контейнеров

Эксплуатационные ограничения:

| Параметр | Требование |

| Температурный режим | -40°C до +200°C (без ударных нагрузок) |

| Обслуживание | Ежемесячная очистка и смазка подшипникового узла |

| Контроль износа | Запрет эксплуатации при люфте >5% от диаметра оси |

Важно: Запрещено использование вертлюгов с трещинами, деформациями корпуса или износом посадочных мест более 10% от номинального размера. При монтаже исключается приложение боковых нагрузок на ось вращения.

Правило двухветвевой строповки прямоугольных плит

Двухветвевая строповка применяется для прямоугольных плит с монтажными петлями или отверстиями, расположенными симметрично вдоль длинной оси. Основной принцип заключается в использовании двух стропов, закрепленных на двух точках крепления с каждой стороны плиты, что обеспечивает стабильное горизонтальное положение при подъеме.

Ключевое требование – угол между ветвями стропов не должен превышать 90° для предотвращения опасных поперечных нагрузок на монтажные элементы. Центр тяжести плиты обязан находиться строго под крюком крана, а точки крепления стропов выбираются на расстоянии 1/3-1/4 длины плиты от ее краев для равномерного распределения усилий.

Типовые схемы и требования ГОСТ

Стандартные схемы регламентированы ГОСТ 32430-2013 и включают:

- Симметричную строповку за 4 точки – ветви стропов параллельны, нагрузка распределяется равномерно.

- Перекрестную строповку – стропы диагонально соединяют противоположные петли, исключая перекос.

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Угол между ветвями | ≤90° | Деформация плиты, разрыв петель |

| Смещение центра тяжести | Не допускается | Опрокидывание груза |

| Длина ветвей | Одинаковая | Наклон плиты, соскальзывание |

Обязателен контроль состояния монтажных петель перед подъемом. При использовании траверс их конфигурация должна соответствовать габаритам плиты для исключения касания стропами кромок бетона.

Кольцевая обвязка цилиндрических резервуаров

Кольцевая обвязка применяется для подъема вертикальных цилиндрических объектов (емкостей, колонн, резервуаров) с целью равномерного распределения нагрузки и предотвращения деформации стенок. Стропы охватывают корпус груза по окружности, образуя замкнутый контур, что обеспечивает стабильность положения при подъеме и перемещении краном.

Обязательным условием является расчет точек приложения стропов относительно центра тяжести резервуара. Для изделий без монтажных петель используются защитные прокладки в зонах контакта с острыми кромками. Диаметр стропов подбирается исходя из массы груза, угла между ветвями и коэффициента запаса прочности.

Схемы строповки по ГОСТ

ГОСТ 12.007.75 и РД 11-07-2007 регламентируют следующие схемы кольцевой обвязки:

- Однопетлевая схема – строп пропускается под дном резервуара, концы соединяются сверху траверсой. Применяется для изделий длиной до 6 м.

- Двухпетлевая схема ("крест") – два стропа перекрещиваются под днищем, образуя четыре ветви крепления. Обеспечивает стабильность для резервуаров 6-12 м.

- Четырехветвевая с кольцевым охватом – стропы фиксируются на верхнем поясе резервуара через равные секторы (90°). Используется для объектов высотой свыше 12 м.

| Параметр | Однопетлевая | Двухпетлевая | Четырехветвевая |

|---|---|---|---|

| Макс. длина резервуара | 6 м | 12 м | Без ограничений |

| Угол между ветвями | ≤90° | ≤90° | ≤120° |

| Требуемые аксессуары | Траверса | Защитные накладки | Распределительные кольца |

Критические требования безопасности:

- Запрещено строповать резервуары за технологические патрубки или арматуру

- Обязателен контроль целостности сварных швов в зонах обвязки

- При длине резервуара ≥8 м применяются расчалки для гашения колебаний

- Коэффициент запаса прочности стропов – не менее 6:1 для динамических нагрузок

Траверсы для перемещения нежестких конструкций

Траверсы применяются для строповки крупногабаритных объектов с низкой жесткостью (панели, фермы, тонкостенные емкости), предотвращая деформацию и повреждение груза при подъеме. Они перераспределяют нагрузку с точечных зон крепления на всю конструкцию, обеспечивая равномерное натяжение стропов и стабильное положение во время перемещения.

Ключевое преимущество траверс – исключение горизонтальных сжимающих усилий на груз, что критично для гибких элементов. Конструкция позволяет увеличить вылет строп без риска потери устойчивости, а также работать с объектами сложной геометрии, где прямое крепление стропами невозможно.

Конструктивные особенности

Для нежестких грузов используют траверсы следующих типов:

- Балочные – однопролетные балки с проушинами для крепления строп. Применяются для панелей длиной до 12 м.

- Пространственные – решетчатые конструкции с 4+ точками крепления. Обеспечивают стабильность широких плит (более 3 м).

- Балансирные – с шарнирными соединениями для автоматического выравнивания нагрузки при неравномерном весе.

Схемы строповки с траверсами (согласно ГОСТ 34233-2017):

| Тип схемы | Описание | Применение |

|---|---|---|

| Двухтраверсная | Пара параллельных траверс с 4 стропами | Ж/б плиты, сэндвич-панели длиной >6 м |

| Крестообразная | Траверсы в виде креста с радиальными стропами | Круглые резервуары, обечайки |

| Комбинированная | Траверса + гибкие стропы с захватами | Стеклянные фасады, композитные конструкции |

Требования безопасности:

- Угол между стропами и траверсой – не более 90° (ГОСТ Р 55882-2013)

- Запрещено крепление к деформируемым элементам без усилительных накладок

- Обязательна маркировка грузоподъемности на видном месте

Расчет точек крепления выполняется с коэффициентом запаса 3:1 для динамических нагрузок. При строповке гибких конструкций массой свыше 5 т требуется использование уравнительных блоков для синхронизации натяжения ветвей.

Способы строповки труб: продольная и поперечная схема

При строповке труб ключевыми являются две базовые схемы: продольная и поперечная. Выбор зависит от габаритов груза, требуемого положения при подъеме и характеристик такелажных приспособлений. Обе схемы регламентированы ГОСТ 12.3.009 и отраслевыми нормами для обеспечения безопасности.

Неправильная строповка ведет к смещению центра тяжести, деформации труб или обрыву строп. Обязателен расчет углов между ветвями стропов, контроль зацепки краев труб и использование мягких прокладок при работе с защищенными поверхностями. Запрещено поднимать трубы с поврежденными или загрязненными торцами.

Продольная строповка

Применяется для труб длиной свыше 6-8 метров. Основные методы:

- Петлевая ("удавка"): строп охватывает трубу по окружности с фиксацией свободным концом. Допустим для труб с толщиной стенки от 20 мм.

- Четырехветвевая с траверсой: труба фиксируется за торцы через жесткую раму-траверсу, исключая сдавливание корпуса.

Особенности: ветви стропов параллельны оси трубы. Обязательны расчалки для стабилизации при длине свыше 12 м.

Поперечная строповка

Используется для коротких труб (до 3-6 м) или пакетов. Варианты:

- Двухпетлевая: стропы заводятся под трубу на расстоянии 1/4 длины от краев.

- С клещевыми захватами: автоматические захваты фиксируют трубу за торцы без обвязки.

Требования: угол между ветвями стропов – не более 90°. Для пакетов применяют стяжные ремни с храповым механизмом.

Сравнение схем

| Критерий | Продольная | Поперечная |

| Длина труб | > 6-8 м | ≤ 6 м |

| Риск деформации | Низкий (с траверсой) | Высокий без распорок |

| Тип стропов | Канатные/цепные удавки | Плоские текстильные |

Четырехветвевые стропы и балансировочные подвесы

Четырехветвевые стропы применяются для подъема габаритных грузов с четырьмя точками крепления. Они обеспечивают равномерное распределение нагрузки между ветвями, но требуют строгого контроля углов наклона и длины ветвей. Несоблюдение этих параметров приводит к перераспределению усилий, перекосу груза и риску аварии.

Балансировочные подвесы устраняют эти риски, автоматически выравнивая длину ветвей стропа. Они компенсируют разницу в высоте точек крепления груза или несимметричность конструкции, гарантируя вертикальное положение строп при подъеме. Это исключает нерасчетные нагрузки на ветви и деформацию груза.

Ключевые аспекты применения

Принцип работы балансировочных подвесов:

- Траверса с шарнирами – жесткая рама с подвижными креплениями для крюков стропа, саморегулирующая положение ветвей.

- Динамические блоки – система роликов, автоматически перераспределяющая длину ветвей при изменении нагрузки.

Требования ГОСТ 25573-82 и РД 11-07-2007:

- Схемы строповки с балансирами обязательны для грузов с переменным центром тяжести (ёмкости, станки).

- Угол между ветвями не должен превышать 90° – балансиры обеспечивают соблюдение нормы без ручных замеров.

- Масса подвеса включается в расчетную нагрузку на строп и грузоподъемный механизм.

Преимущества использования:

- Снижение риска опрокидывания длинномерных конструкций (колонны, балки).

- Защита хрупких грузов (стекло, оборудование) от перекосов и точечных нагрузок.

- Ускорение строповки за счет исключения ручной регулировки ветвей.

| Тип груза | Пример схемы с балансиром | Норматив |

| Железобетонные плиты | Балансир + 4-ветвевой строп с захватом за петли | ГОСТ 25573-82, схема 4б |

| Станки на раме | Парные балансиры на несимметричных креплениях | РД 11-07-2007, п. 2.2.7 |

Запрещено применять подвесы с деформированными шарнирами или изношенными блоками. После каждого использования необходима проверка подвижности узлов и отсутствия трещин в металле.

Коэффициент запаса прочности для строп по СНиП

Коэффициент запаса прочности (k) является критически важным параметром при расчете и выборе строп. Он представляет собой отношение минимального разрушающего усилия (разрывной нагрузки) стропа (Sразр) к максимальному расчетному усилию (рабочей нагрузке), которое будет действовать на него при подъеме конкретного груза (Sраб): k = Sразр / Sраб. Этот коэффициент необходим для компенсации динамических нагрузок, неточностей в определении веса груза, неравномерности распределения усилий в ветвях стропа, износа, возможных дефектов материалов и других непредвиденных факторов, обеспечивая необходимый запас безопасности.

Значения коэффициента запаса прочности строго регламентированы нормативными документами, прежде всего СНиП (Строительные Нормы и Правилы), а также актуальными стандартами, такими как ГОСТ, ПБ 10-382-00 (Правила устройства и безопасной эксплуатации грузоподъемных кранов) и Техническим регламентом Таможенного союза ТР ТС 010/2011 "О безопасности машин и оборудования". Требования этих документов являются обязательными для исполнения при проведении такелажных работ.

Нормативные требования к коэффициенту запаса прочности

Согласно действующим нормам (СНиП, ПБ 10-382-00, ТР ТС 010/2011), минимально допустимые значения коэффициента запаса прочности (k) для строп устанавливаются в зависимости от их типа и условий применения:

| Тип стропа и условия применения | Минимальный коэффициент запаса прочности (k) |

|---|---|

| Стальные канатные стропы (включая петлевые, ветвевые, кольцевые) | 6.0 |

| Цепные стропы (из калиброванных цепей) | 5.0 |

| Текстильные (ленточные, круглопрядные) стропы | 7.0 |

| Любые стропы, используемые для подъема людей, перемещения расплавленного металла, ядовитых, взрывоопасных, едких веществ | 10.0 |

Выбранный строп обязательно должен иметь сертификат, в котором указано его минимальное разрушающее усилие (Sразр). Рабочую нагрузку (Sраб) определяют расчетом для конкретной схемы строповки и веса груза. Фактический коэффициент запаса прочности для данной операции (kфакт = Sразр / Sраб) должен быть равен или превышать нормативное значение, указанное в таблице для данного типа стропа и условий работы. Никогда нельзя допускать превышения рабочим усилием грузоподъемности стропа, рассчитанной с учетом требуемого коэффициента запаса.

Запрещенные узлы и соединения на стальных канатах

ГОСТ 3241-91 "Канаты стальные. Технические условия" и правила безопасности (ПБ 10-382-00, РД 10-33-93) прямо запрещают применение узлов, закруток и соединений, вызывающих локальные перегибы или повреждения каната. Такие методы резко снижают прочность стропа (до 50-70%) из-за концентрации напряжений и нарушения структуры проволок.

Недопустимые способы фиксации приводят к сплющиванию прядей, образованию "воротников", ускоренному износу и внезапному обрыву под нагрузкой. Контрольные органы (Ростехнадзор) квалифицируют их использование как грубое нарушение требований промышленной безопасности при проведении такелажных работ.

Виды запрещенных соединений

- Простые узлы ("морской", "прямой", "восьмёрка") – вызывают перетирание прядей в местах перехлёста.

- Закрутки ("скрутки") проволокой – не обеспечивают равномерного распределения нагрузки, проволока врезается в канат.

- Соединение коушами без опрессовки – при клиновом или болтовом креплении возникает опасность выскальзывания каната.

- Зажимы типа U-образных с одним болтом – неравномерно обжимают канат, допустимы только временные монтажные решения.

- Сращивание методом "хомута" или плетением – не гарантирует сохранения номинальной прочности.

Критерии браковки канатов с неправильными соединениями:

- Обнаружение самодельных узлов или закруток при осмотре.

- Наличие сплющенных участков длиной свыше ⅓ диаметра каната.

- Деформация сердечника или нарушение геометрии прядей.

Единственно разрешённые методы – опрессовка коушей алюминиевыми или стальными втулками, заплетка каната с вплетением сердечника (для определённых типов строп) и сварные петли, выполненные по ГОСТ. Применение карабинов, крюков или такелажных скоб должно исключать перегиб каната на кромке.

Способы защиты кромок груза при обвязке мягкими стропами

Мягкие стропы, несмотря на свою гибкость и бережное воздействие на поверхность груза, требуют применения специальных мер при работе с острыми кромками или ребрами. Непосредственный контакт текстильного каната с острой металлической кромкой под нагрузкой может привести к перетиранию или резке волокон, резко снижая несущую способность стропа и создавая аварийную ситуацию.

Основная цель защиты кромок – распределить давление от стропа на большую площадь поверхности груза и устранить эффект "режущей кромки". Это достигается использованием специальных приспособлений, которые физически отделяют строп от острого угла или ребра груза, принимая на себя и смягчая нагрузку.

Методы и приспособления для защиты кромок

На практике применяются несколько эффективных способов:

- Угловые протекторы (крагены): Жесткие пластиковые или металлические накладки сложного профиля, повторяющие форму угла. Фиксируются на кромке груза перед обвязкой. Обладают высокой износостойкостью.

- Прокладки из мягкого материала: Используются доски (деревянные бруски), резиновые листы, полиуретановые вставки или плотный картон. Размещаются между стропом и кромкой по всей длине контакта.

- Специальные рукава/чехлы для строп: Съемные защитные кожухи из износостойкого материала (нейлон, полиэстер, термопластик), надеваемые непосредственно на участок стропа, контактирующий с кромкой.

- Ленты из композитных материалов: Гибкие ленты с армирующими вставками, оборачиваемые вокруг кромки. Сочетают защитные свойства с удобством применения на неровных поверхностях.

Критерии выбора защиты:

- Материал кромки груза (металл, бетон, дерево)

- Острота кромки и угол заточки

- Масса груза и создаваемое стропом давление

- Тип и конструкция мягкого стропа (плоские, круглопрядные)

- Условия эксплуатации (температура, наличие абразивов, химических веществ)

Важные требования: Защитные приспособления должны надежно фиксироваться, не смещаться при натяжении стропа, иметь достаточную площадь контакта с грузом и стропом, а также обладать прочностью и износостойкостью, соответствующими весу груза и характеру работы. Регулярный осмотр защитных элементов на предмет повреждений (трещины, порезы, деформация) обязателен перед каждым использованием.

Особенности строповки грузов с токсичными веществами

Строповка грузов, содержащих токсичные вещества, требует особых мер безопасности из-за высоких рисков для персонала и окружающей среды при возможных повреждениях тары или утечках. Основное внимание уделяется сохранению целостности упаковки и предотвращению контакта опасных компонентов с людьми или экосистемами.

Работы проводятся исключительно подготовленным персоналом с применением индивидуальных средств защиты (ИСЗ) повышенного класса: химически стойкие костюмы, респираторы с фильтрами специфического действия, перчатки и обувь из непроницаемых материалов. Перед подъемом обязательно выполняется визуальный контроль целостности тары и маркировки по ГОСТ 19433-88.

Ключевые требования и методы

Схемы строповки выбираются с учетом:

- Исключения точечных нагрузок на корпус тары (бочки, баллоны, контейнеры)

- Применения мягких полых стропов с защитными чехлами для обертывания груза

- Использования траверс или рамных конструкций для подвешивания за транспортные петли

Технологические ограничения:

- Запрещено перемещение поврежденной или подтекающей тары без предварительной герметизации

- Скорость подъема/опускания снижается на 30-50% относительно стандартных операций

- Обязателен контрольный осмотр строповочных устройств после каждого цикла работ

Документальное сопровождение:

| Тип документа | Содержание |

|---|---|

| Карта строповки | Специальные схемы с отметками о точках зацепа, типе СГЗ, зонах контроля |

| Допуск на работы | Подтверждение инструктажа персонала и проверки СИЗ |

Важно: При малейших признаках нарушения герметичности (запах, пятна, деформация) операции немедленно прекращаются до устранения рисков. Все оборудование после контакта с токсичными грузами подлежит дегазации по установленным регламентам.

Петлевая схема строповки строительных балок

Петлевая схема строповки (часто называемая "на петлю") является одним из базовых и широко применяемых способов подъема длинномерных строительных балок, таких как двутавры, швеллеры, уголки и трубы. Суть метода заключается в охвате балки петлями строп с двух сторон от ее центра тяжести для обеспечения стабильного и горизонтального положения при подъеме и перемещении.

Данная схема оптимальна для подъема прямых балок с достаточной жесткостью на изгиб, когда точки подвеса располагаются симметрично относительно центра тяжести груза. Она регламентируется стандартами, включая ГОСТ 22235-2010 (на стропы) и РД 11-07-2007 (требования к разработке схем строповки). Важно помнить, что петлевая схема не подходит для балок с недостаточной жесткостью или сложной конфигурацией, где существует риск недопустимого прогиба или опрокидывания.

Основные этапы строповки балок петлевым способом

Для безопасного и правильного применения петлевой схемы необходимо следовать ключевым шагам:

- Выбор стропов: Определение типа (канатные, цепные, текстильные), длины и грузоподъемности строп в соответствии с массой балки, ее длиной и требуемым углом между ветвями строп (обычно не более 90°). Расчет должен учитывать коэффициент запаса прочности.

- Определение центра тяжести (ЦТ): Точное нахождение ЦТ балки является критически важным. Петли строп должны быть расположены симметрично относительно ЦТ для предотвращения перекоса при подъеме.

- Наложение петель: Петли строп накидываются на балку с двух сторон от ЦТ. Расстояние между точками крепления петель на балке должно обеспечивать требуемый угол между ветвями строп и стабильность груза.

- Защита кромок и балки: В местах контакта строп с острыми кромками балки обязательно используются защитные прокладки (мягкие подкладки, уголки, чехлы) для предотвращения перетирания или повреждения ветвей стропа и поверхности груза. Это требование прямо указано в ГОСТ 22235-2010.

- Контроль положения и подъем: Перед подъемом на небольшую высоту (20-30 см) осуществляется проверка равновесия балки. Она должна висеть строго горизонтально. При обнаружении перекоса балка опускается, и положение петель корректируется относительно ЦТ.

Типичные точки расположения петель для распространенных типов балок:

| Тип балки | Расположение петель | Крепление к крюку крана |

|---|---|---|

| Двутавр (I-балка) | На верхней полке, симметрично от ЦТ | Свободные концы ветвей стропов заводятся в крюковую обойму крана |

| Швеллер | На полках, симметрично от ЦТ (обычно полкой вниз) | Свободные концы ветвей стропов заводятся в крюковую обойму крана |

| Уголок | На полках, симметрично от ЦТ | Свободные концы ветвей стропов заводятся в крюковую обойму крана |

| Труба | По бокам, симметрично от ЦТ | Свободные концы ветвей стропов заводятся в крюковую обойму крана |

Безопасность при петлевой строповке: Никогда не превышайте грузоподъемность строп и крана. Всегда используйте защиту кромок. Убедитесь, что петли надежно зафиксированы на балке и не соскользнут. Строго соблюдайте утвержденную схему строповки (ТКР), разработанную специалистами и согласованную с ответственным лицом. Работы должны выполняться обученным и аттестованным персоналом с применением испытанных стропов, имеющих бирки.

Использование чалочных захватов для листового проката

Чалочные захваты (чалки) предназначены для безопасного подъёма листового проката – стальных, алюминиевых или иных металлических листов. Они обеспечивают надёжную фиксацию груза за счёт зажима кромки листа специальными губками, исключая деформацию поверхности и самопроизвольное выскальзывание при подъёме и транспортировке. Применение чалок устраняет необходимость пробивки отверстий в листах и минимизирует риск повреждения защитных покрытий.

Выбор типа и количества чалочных захватов определяется толщиной, габаритами, массой листа, а также требуемой ориентацией груза в пространстве (вертикально или горизонтально). Обязательно учитывается маркировка грузоподъёмности на самом захвате и требования ГОСТ 30441-97, ГОСТ Р 54718-2011 и РД 24-СЗК-01-01 к устройствам для захвата грузов. Перед работой визуально проверяется исправность механизма зажима, отсутствие деформаций корпуса и износа губок.

Схемы строповки и ключевые требования

Основные схемы строповки листового проката с использованием чалочных захватов регламентированы для обеспечения стабильности груза:

- Вертикальный подъём одиночного листа: Два чалочных захвата устанавливаются симметрично на верхнюю кромку листа. Стропы (чаще цепные или канатные) от захватов сводятся к общему кольцу или крюку крана. Центр тяжести листа должен находиться строго ниже точки подвеса.

- Подъём пачки листов горизонтально: Захваты монтируются на торцевые кромки стопки с двух противоположных сторон. Количество захватов зависит от длины пачки (минимум два с каждой стороны). Обязательно применение траверсы для равномерного распределения нагрузки и предотвращения сдавливания листов.

- Подъём широкого листа горизонтально: Используется четыре чалочных захвата, установленных по углам листа. Стропы от парных захватов (передних и задних) сводятся к траверсе, обеспечивающей горизонтальность положения груза.

Критические требования безопасности:

- Запрещён подъём листов с деформированными, рваными или корродированными кромками в зоне зажима.

- Угол между ветвями строп не должен превышать 90° во избежание возникновения опасных горизонтальных нагрузок на захват.

- Масса груза не должна превышать грузоподъёмность одного захвата, умноженную на количество используемых чалок в схеме с учётом понижающего коэффициента (обычно 0.8) при работе на траверсе.

- Захват должен зажимать кромку листа на минимальной глубине, указанной производителем чалок в технической документации.

Перед подъёмом стропальщик обязан убедиться в правильности выбранной схемы, надёжности замыкания зажимного механизма всех чалочных захватов и отсутствии перекоса груза. Схемы строповки с применением чалок должны быть утверждены ответственным лицом на предприятии и соответствовать типовым решениям, приведённым в нормативной документации (ГОСТ, РД).

Бестроповочные методы фиксации с помощью магнитов

Магнитные системы фиксации грузов устраняют необходимость использования традиционных строп, обеспечивая контактное крепление за счет силы магнитного поля. Применяются мощные постоянные магниты на неодимовой основе или электромагниты, генерирующие поле при подаче тока. Ключевое преимущество – сокращение времени подготовки к транспортировке за счет мгновенной активации/деактивации и отсутствия ручной обвязки.

Эффективность метода зависит от трех факторов: магнитной индукции (минимум 0,5 Тл для тяжелых грузов), площади контакта поверхности магнита с материалом груза, а также ферромагнитных свойств самого объекта. Ограничения включают риски самопроизвольного отрыва при ударах, вибрации или нагреве свыше +80°C, а также неприменимость для алюминия, нержавеющих сталей и композитов.

Типовые схемы магнитной фиксации

- Плоский контакт: Магниты монтируются на траверсу крана, прижимаясь к ровным поверхностям груза. Требует очистки зоны контакта от окалины и загрязнений.

- Комбинированная схема: Сочетание электромагнитов с вакуумными захватами для листового металла с дефектами поверхности.

- Мультиточка: Распределение группы магнитов по площади груза для компенсации неровностей и перераспределения нагрузки.

| Параметр | Постоянный магнит | Электромагнит |

|---|---|---|

| Энергонезависимость | Да (фиксация без внешнего питания) | Требуется постоянная подача тока |

| Масса груза | До 5 тонн на модуль | До 25 тонн на модуль |

| Безопасность от падения | Риск размагничивания при ударах | Аварийное отключение при сбоях сети |

Важно: При работе с магнитными захватами обязателен контроль остаточной намагниченности груза (особенно для изделий точной механики) и использование демпфирующих прокладок для хрупких материалов. ГОСТ 31550-2012 регламентирует минимальный коэффициент запаса прочности – 1:3 к номинальной грузоподъемности магнита.

Правила обвязки штабелированных поддонов

Обвязка штабелированных поддонов требует особого внимания к стабильности и целостности груза на всех уровнях штабеля. Основная задача – предотвратить смещение, рассыпание или опрокидывание отдельных поддонов или всей стопки во время подъема и транспортировки. Неправильная строповка является частой причиной аварийных ситуаций.

Ключевым принципом является обеспечение надежной фиксации всего штабеля как единого целого, при этом стропы должны равномерно распределять нагрузку и не повреждать упаковку груза или сам поддон. Особое внимание уделяется углу между ветвями стропа и его влиянию на грузоподъемность.

Основные правила и способы

1. Оценка штабеля: Перед строповкой убедитесь в устойчивости штабеля, целостности поддонов и упаковки груза. Проверьте высоту штабеля и его центр тяжести. Убедитесь, что груз на поддонах закреплен (упакован, обтянут пленкой, ремнями) и не смещается самостоятельно.

2. Центрирование строп: Точка подвеса крюка крана/погрузчика должна находиться строго над центром тяжести штабеля. Это обеспечивает равномерное натяжение всех ветвей стропа и предотвращает перекос груза при подъеме.

3. Выбор способа обвязки: Для штабелированных поддонов применяются преимущественно два способа:

- Обхват (Чалкование): Строп пропускается под нижним поддоном штабеля и зацепляется сам на себя или соединяется с другим концом через звено или скобу над верхним поддоном. Это наиболее надежный способ для высоких или неустойчивых штабелей, так как он стягивает весь штабель снизу.

- Петли на верхний поддон: Петли стропа надеваются на углы верхнего поддона штабеля. Применим только для стабильных, невысоких штабелей (обычно не более 2-х поддонов в высоту), где нижние поддоны и груз надежно связаны с верхним (например, плотно обтянуты стрейч-пленкой). Рискован для высоких штабелей или при плохой фиксации груза между поддонами.

4. Захват нижнего поддона: При использовании способа обхвата строп обязательно должен проходить под нижним поддоном штабеля. Захват только за верхние поддоны или за элементы груза выше нижнего поддона недопустим – это может привести к выпадению нижних поддонов из штабеля.

5. Контроль угла между ветвями: Угол α между ветвями стропа не должен превышать 90 градусов. С увеличением угла резко возрастает нагрузка на каждую ветвь. Используйте стропы достаточной длины или траверсы для соблюдения допустимого угла.

| Угол α между ветвями | Нагрузка на ветвь стропа (относительно веса груза) | Минимальный коэффициент запаса прочности стропа |

|---|---|---|

| 0° (вертикально) | ~50% веса груза на ветвь | 6:1 |

| 60° | ~58% веса груза на ветвь | 6:1 |

| 90° | ~71% веса груза на ветвь | 6:1 |

| 120° (НЕ ДОПУСКАЕТСЯ!) | 100% веса груза на ветвь | - |

6. Защита строп от повреждений: Используйте мягкие прокладки (угловые защиты, мягкие чехлы) в местах контакта стропа с острыми кромками поддонов или груза, чтобы предотвратить перетирание. Запрещено строповать груз с острыми кромками без защиты строп.

7. Проверка натяжения и узлов: После обвязки убедитесь, что стропы равномерно натянуты, узлы или заправки надежны, а самозахватывающиеся крюки (если используются) сработали правильно. Петли должны сидеть плотно на углах поддонов без риска соскальзывания.

8. Подъем и перемещение: Подъем производить плавно, без рывков. Штабель должен быть поднят на минимальную высоту, необходимую для безопасного перемещения. При перемещении груз должен сопровождаться стропальщиком (сигнальщиком) с помощью оттяжек для предотвращения раскачивания и ударов. Перемещение груза над людьми категорически запрещено.

Строповка контейнеров угловыми захватами ГОСТ 30546

Строповка контейнеров угловыми захватами регламентируется ГОСТ 30546.3-96, устанавливающим требования к конструкции захватов и схемам подъёма стандартизированных морских и наземных контейнеров. Ключевым принципом является фиксация за угловые фитинги (верхние или нижние), что обеспечивает равномерное распределение нагрузки и безопасность грузоперемещения.

Угловые захваты делятся на два типа: автоматические (самозакрывающиеся) и полуавтоматические. Автоматические захваты срабатывают под весом контейнера при опускании строп, исключая ручной труд. Полуавтоматические требуют ручной активации механизма защёлки, но гарантируют визуальный контроль над фиксацией.

Основные схемы строповки

ГОСТ предписывает следующие схемы в зависимости от типа захватов и массы контейнера:

- 4-х ветвевая с верхними захватами: Стандартная схема для контейнеров до 30,48 т. Захваты крепятся за все четыре верхних фитинга.

- 4-х ветвевая с нижними захватами: Применяется при невозможности использования верхних фитингов (например, при штабелировании). Требует строгого контроля центровки.

- Балочная схема (спредер): Для контейнеров свыше 30,48 т или при работе с кранами большой грузоподъёмности. Захваты монтируются на жёсткую раму (спредер), снижающую динамические нагрузки.

Критические требования безопасности:

- Запрещена строповка при повреждении фитингов контейнера или захватов.

- Угол между ветвями строп не должен превышать 90° во избежание перегрузки.

- Обязательна проверка полного замыкания защёлок захватов перед подъёмом.

- При использовании нижних фитингов контейнер должен быть полностью разгружен.

| Тип контейнера (ISO) | Макс. масса, т | Рекомендуемая схема |

|---|---|---|

| 20' (6,1 м) | 24 | 4-х ветвевая (верх) |

| 40' (12,2 м) | 30,48 | 4-х ветвевая (верх/низ) |

| 45' (13,7 м) / High Cube | >30,48 | Балочная (спредер) |

Важно: Все захваты должны иметь маркировку с грузоподъёмностью, датой испытания и номером ГОСТ 30546.3-96. Эксплуатация без регулярных осмотров и испытаний недопустима.

Установка распорок для предотвращения сдавливания груза

Распорки применяются при строповке грузов с низкой жесткостью конструкции (металлические емкости, коробчатые конструкции, крупногабаритная тара) для исключения деформации под воздействием усилий от строп. Их установка обязательна при вертикальном расположении строп, когда сжимающие нагрузки направлены на уязвимые элементы груза.

Распорки изготавливаются из прочных материалов (дерево брус, стальные трубы, профильный металл) и устанавливаются внутри или снаружи груза между стенками. Длина распорки должна строго соответствовать внутреннему расстоянию между опорными точками, обеспечивая плотный контакт без зазоров.

Правила монтажа и типовые схемы

При установке распорок учитывают:

- Расположение точек строповки – распорки монтируют строго под углами захвата строп

- Равномерность нагрузки – распорные элементы должны иметь одинаковые размеры и жесткость

- Фиксацию – торцы распорок снабжают рифлеными накладками или клиньями для предотвращения выпадения

| Тип груза | Схема установки | Материал распорки |

|---|---|---|

| Тонкостенные цистерны | Крестообразно внутри горловины | Стальной профиль 50×50 мм |

| Коробчатые контейнеры | По диагонали между углами | Деревянный брус 100×100 мм |

| Рулонные материалы | В торец с фиксацией клиньями | Деревянные чурки Ø150-200 мм |

Важно: Несущая способность распорок должна превышать расчетные сжимающие нагрузки. При длительной транспортировке применяют распорки с регулировочными винтами для компенсации возможной усадки груза.

Схемы кантования оборудования сглаженными кромками строп

Кантование грузов со сглаженными кромками строп требует особых схем для минимизации повреждений поверхностей и обеспечения безопасности. Сглаженные кромки снижают концентрацию напряжений на острых гранях оборудования, предотвращая деформацию и разрывы грузозахватных элементов. Применение специализированных строп обязательно при работе с ответственным оборудованием, лакокрасочными покрытиями или хрупкими конструкциями.

Основные схемы кантования учитывают распределение нагрузки, точки крепления и траекторию поворота груза. Ключевым фактором является правильное позиционирование строп относительно центра тяжести оборудования. Ошибки в расчетах приводят к неконтролируемому смещению, перекосу или падению груза при повороте.

Типовые схемы кантования

- Диагональное кантование двумя стропами:

- Стропы крепятся к диагонально противоположным точкам оборудования

- Постепенное натяжение одной ветви вызывает плавный поворот на 90°

- Требует точного расчета длины ветвей для контроля угла наклона

- Трехточечная система с балансиром:

- Две основные стропы фиксируются на верхней кромке, третья – через балансир на нижней

- Позволяет кантовать длинномерное оборудование без перекосов

- Сглаженные кромки предотвращают перетирание строп при контакте с металлом

- Кольцевание с протекторами:

- Стропы охватывают груз по периметру с использованием мягких подкладок

- Применяется для цилиндрических конструкций и оборудования со сложной геометрией

- Протекторы со сглаженными краями распределяют давление на поверхности

| Схема | Грузоподъемность | Угол кантования | Тип оборудования |

|---|---|---|---|

| Диагональная | До 5 тонн | 90° | Плиты, рамы, панели |

| Трехточечная | До 20 тонн | 180° | Статоры, роторы, колонны |

| Кольцевание | До 10 тонн | 45°-135° | Трубы, резервуары, барабаны |

Критические требования ГОСТ 12.3.009: Запрещается кантование при угле между ветвями строп более 90°. Обязательна предварительная проверка состояния строповочных узлов. При повороте на угол свыше 45° используются страховочные растяжки для стабилизации груза. Стропы со сглаженными кромками должны иметь маркировку, подтверждающую соответствие ГОСТ 25573.

Нормы отклонения углов строповки по ОСТ 24.090.85

ОСТ 24.090.85 устанавливает предельные значения углов отклонения ветвей стропов от вертикали при подъеме грузов. Стандарт регламентирует максимально допустимые углы для обеспечения безопасной эксплуатации грузозахватных приспособлений и сохранения их номинальной грузоподъемности.

Основное требование: угол между ветвями стропа не должен превышать 90°. Это ограничение обусловлено ростом нагрузок на ветви при увеличении угла, что приводит к снижению фактической грузоподъемности стропа и риску разрушения.

Ключевые требования стандарта

- Максимальный угол между ветвями: 90° для двухветвевых и многоветвевых стропов.

- Угол наклона ветви к вертикали: не более 45°.

- Для четырехветвевых стропов угол между смежными ветвями – до 120°, между противоположными – до 90°.

- Схемы строповки должны содержать графическое отображение углов и расчетные нагрузки для каждого варианта крепления.

При превышении допустимых углов требуется пересчет грузоподъемности стропа с применением понижающих коэффициентов. Все отклонения от вертикали должны быть указаны в технологических картах строповки.

| Угол между ветвями | Угол к вертикали | Допустимость |

|---|---|---|

| ≤ 90° | ≤ 45° | Разрешен |

| > 90° | > 45° | Запрещен без перерасчета |

Защитные чехлы для канатов при работе с абразивными поверхностями

При строповке грузов с абразивными поверхностями (бетонные конструкции, металл с окалиной, каменные блоки, необработанные кромки) стальные канаты подвергаются интенсивному поверхностному износу, резко снижающему их несущую способность и срок службы. ГОСТ 3241-91 "Канаты стальные. Технические условия" регламентирует требования к канатам, но не описывает методы их защиты от внешних повреждений.

Использование защитных чехлов является обязательным элементом безопасной схемы строповки в таких условиях. Чехлы предотвращают прямой контакт каната с абразивом, уменьшая перетирание проволок и защищая сердечник от разрушения. Их применение напрямую влияет на соблюдение требований безопасности при выполнении такелажных работ, закрепленных в ГОСТ Р 12.3.047-98 "ССБТ. Пожарная безопасность технологических процессов" и правилах Ростехнадзора.

Ключевые аспекты применения защитных чехлов

- Материалы изготовления:

- Износостойкие полимеры (нейлон, полипропилен, полиэстер).

- Композитные материалы с армирующими вставками.

- Комбинированные варианты (полимер + резиновое покрытие).

- Типы конструкций:

- Разъемные рукава (на молнии, липучке) для быстрого монтажа/демонтажа.

- Сплошные трубки (требуют протяжки каната при установке).

- Секционные жесткие кожухи для зон максимального контакта (углы, кромки).

- Области обязательного применения в схемах строповки (ГОСТ 22235-76):

- Петли и ветви стропов, контактирующие с кромками груза.

- Участки перегиба каната через ребра жесткости.

- Зоны трения каната о поверхность груза при динамических нагрузках (подъем, перемещение).

Контроль состояния: Защитные чехлы подлежат регулярному осмотру перед каждым использованием (на предмет порезов, разрывов, истирания до основания) и обязательной замене при потере защитных свойств. Поврежденный чехол не обеспечивает требуемую защиту каната и создает риск аварии.

Чалочные крюки: требование к замкам безопасности

Замки безопасности на чалочных крюках являются критически важным элементом для предотвращения самопроизвольного расцепления груза при эксплуатации. Их исправность и соответствие нормативам напрямую влияют на безопасность подъемных операций. Требования к конструкции и функциональности замков строго регламентированы.

Основные нормативные положения изложены в ГОСТ 30441-97 (ИСО 3076-84) "Крюки грузозахватные. Общие технические условия". Замок должен исключать возможность соскальзывания стропа или такелажного элемента с крюка при переменных нагрузках, вибрации или случайном воздействии. Конструкция обязана обеспечивать автоматическое запирание при навешивании груза.

Ключевые требования к замкам

- Автоматическое запирание: Замок обязан самостоятельно закрываться при снятии нагрузки с предохранителя (пружины) после навешивания стропа.

- Надежная фиксация: В закрытом положении замок должен плотно прилегать к носку крюка, исключая зазор для выхода стропа.

- Защита от самопроизвольного открывания: Конструкция исключает раскрытие под действием вибрации, раскачивания груза или касания конструкций.

- Прочность: Замок и его крепление к телу крюка должны выдерживать механические нагрузки, соответствующие рабочей грузоподъемности крюка.

- Удобство управления: Ручное открывание замка должно требовать осознанного действия оператора (нажатие, поворот), исключая случайное срабатывание.

| Тип замка | Особенности | Область применения |

|---|---|---|

| Пружинный (поворотный) | Автоматически закрывается пружиной, открывается поворотом предохранителя | Универсальный для стропов общего назначения |

| Защелка с предохранительной скобой | Имеет дополнительную фиксирующую скобу, блокирующую защелку | Для ответственных грузов, динамичных нагрузок |

| Резьбовой фиксатор | Запирается вручную гайкой после навешивания стропа | Спецоперации с длительным нахождением груза на весу |

Эксплуатационные запреты: Не допускается использование крюков с деформированными, заржавевшими или нефиксирующимися замками. Запрещено фиксировать замок подручными средствами (проволокой, лентой) вместо ремонта. При износе пружины, трещинах в элементах замка или отсутствии свободного хода механизма крюк подлежит немедленному изъятию из работы.

Проверка геометрии ветвей перед подъемом несимметричных грузов

Перед подъемом несимметричных грузов обязательна проверка равномерности натяжения стропов и соответствия фактической геометрии ветвей проектным схемам строповки. Невыполнение этого требования приводит к перекосу груза, динамическим нагрузкам при отрыве и риску обрыва ветвей из-за неравномерного распределения массы.

Контроль включает измерение фактической длины ветвей и углов между ними с помощью рулеток, угломеров или лазерных нивелиров. Допустимое отклонение длины стропов не должно превышать 1% от проектного значения, а углов – ±2° для ответственных грузов. Особое внимание уделяется точности расположения захватных точек на грузе относительно центра массы.

Ключевые этапы проверки

- Визуальный осмотр: выявление перекручиваний, заломов или деформации ветвей.

- Сравнение с ГОСТ: сверка с типовыми схемами строповки (ГОСТ 12.002-75, ГОСТ 30441-96) по параметрам:

- Длина ветвей

- Угол между стропами

- Точки приложения усилий

- Пробная подтяжка: подъем на 10-15 см для оценки равномерности натяжения ветвей.

| Параметр | Допустимое отклонение | Метод контроля |

|---|---|---|

| Длина ветвей | ≤ 1% от проектной | Рулетка/дальномер |

| Угол между стропами | ±2° | Угломер/телеметрия |

| Смещение ЦТ груза | ≤ 5% от габарита | Расчет + нивелир |

Важно! При несоответствии параметров подъем запрещается до корректировки схемы строповки. Результаты проверки фиксируются в журнале работ с указанием замеров и схемы строповки.

Техника двойной обвязки для сыпучих материалов в мягкой таре

Двойная обвязка применяется для повышения устойчивости мягких контейнеров (биг-бегов) с сыпучими материалами при подъёме. Она предотвращает деформацию тары и высыпание содержимого за счёт равномерного распределения нагрузки на две независимые строповочные петли. Технология соответствует требованиям ГОСТ 31551-2012 и ГОСТ 30441-96, предъявляемым к строповке грузов в мягкой упаковке.

Ключевое отличие от одинарной обвязки – использование двух замкнутых строп, каждая из которых охватывает тару по отдельной траектории. Первая стропа пропускается через нижние угловые петли контейнера, вторая – через верхние. Такой подход исключает самопроизвольное раскрытие клапанов и выдавливание материала под давлением.

Порядок выполнения двойной обвязки

- Проверка тары: Убедиться в целостности всех петель биг-бега и отсутствии повреждений швов.

- Укладка строп:

- Нижняя стропа: пропустить через обе нижние петли крест-накрест

- Верхняя стропа: завести в верхние петли параллельно друг другу

- Контроль натяжения: Равномерно натянуть обе стропы перед подъёмом, избегая перекоса контейнера.

| Параметр | Нижняя стропа | Верхняя стропа |

|---|---|---|

| Угол между ветвями | Не более 90° | Не более 45° |

| Тип стропа (пример) | СКК-10/6000 | СКП-8/5000 |

| Назначение | Основная нагрузка | Стабилизация верха |

Важно: Запрещено поднимать биг-беги за клапаны или материал тары – исключительно через сертифицированные петли. Угол между ветвями строп не должен превышать значений, указанных в схеме строповки для конкретной массы груза.

После подвешивания контейнера на крюк крана обязательно провести контрольный подъём на высоту 200-300 мм для проверки равновесия. При перекосе или проседании тары груз немедленно опускается для перестроповки.

Схемы строповки станков через технологические отверстия

Строповка через технологические отверстия применяется для станков, имеющих специальные проушины, отверстия или пазы, спроектированные производителем для подъема. Этот метод обеспечивает надежную фиксацию груза за счет использования штатных точек крепления, минимизируя риск повреждения оборудования при правильном выборе оснастки.

Ключевым требованием является соответствие схем ГОСТ 12.3.009, ГОСТ Р 12.3.047 и отраслевым нормативам. Обязателен расчет углов между ветвями стропов, контроль загрузки отверстий и исключение ударных нагрузок. Для тяжелых станков требуется разработка ППРК с указанием точек строповки и углов наклона.

Типовые схемы и их применение

- Двухветвевая схема: Применяется для компактных станков с симметрично расположенными отверстиями. Требует точного центрирования центра тяжести. Угол между ветвями не должен превышать 90°.

- Четырехветвевая схема с траверсой: Для крупногабаритных станков с 4 отверстиями. Траверса распределяет нагрузку равномерно. Обязателен расчет деформации траверсы по ГОСТ 33757.

- Комбинированная схема: Использует как отверстия, так и раму станка. Применяется при асимметричном расположении проушин. Требует проверки прочности краев отверстий.

| Параметр | Требования ГОСТ | Контроль |

|---|---|---|

| Диаметр стропа/каната | Не более 80% диаметра отверстия | Замер штангенциркулем |

| Угол между ветвями | ≤90° для канатов, ≤120° для текстильных стропов | Угломер на этапе подготовки |

| Запас прочности оснастки | ≥4:1 для стальных канатов, ≥7:1 для текстиля | Сертификаты + визуальный осмотр |

- Этап подготовки: Осмотр отверстий на отсутствие дефектов, подбор стропов по массе станка с коэффициентом запаса.

- Правила крепления: Запрещено использовать болты вместо штатных проушин. Защита острых кромок прокладками.

- Контроль подъема: Предварительный подъем на 200-300 мм с проверкой стабильности положения.

Перемещение стекла: вакуумные присоски VS текстильные ленты

При подъеме и транспортировке листового стекла критично обеспечить надежную фиксацию без повреждения хрупкой поверхности. ГОСТ 12.007.000 регламентирует требования к строповке, включая выбор такелажных средств в зависимости от габаритов, веса и условий работы. Вакуумные присоски и текстильные стропы – два принципиально разных подхода, каждый со специфическими ограничениями.

Вакуумные захваты создают зону разрежения между присоской и стеклом, удерживая груз за счет атмосферного давления. Текстильные ленты (чаще из полиэстера) обхватывают кромки или поверхность, распределяя усилие через мягкую ткань. Выбор между ними определяется комплексом факторов: размером листа, необходимостью доступа к кромкам, требованиями к сохранности покрытия и экономической эффективностью.

Ключевые сравнительные параметры

Область применения:

- Вакуумные присоски: Незаменимы для крупноформатных стекол (фасады, витрины), стеклопакетов, изделий с напылением или ламинированием. Требуют ровной, непористой поверхности.

- Текстильные ленты: Подходят для листов средних размеров, стекол с обработанными кромками, ситуаций, где доступ для установки присосок ограничен (например, в плотных штабелях).

Преимущества и недостатки:

| Критерий | Вакуумные присоски | Текстильные ленты |

|---|---|---|

| Надежность фиксации | Высокая, при условии контроля давления и целостности присосок. Риск внезапного срыва при потере вакуума. | Зависит от правильности обвязки и состояния лент. Менее подвержены внезапному отказу. |

| Защита поверхности | Максимальная: контакт только по периметру присоски, исключает царапины на плоскости. | Риск микроцарапин от абразивных частиц на лентах или стекле, особенно при движении. |

| Универсальность | Ограничена: не подходят для битого, грязного, перфорированного или шероховатого стекла. | Более универсальны: могут использоваться на неровных кромках (после обработки), упакованном стекле. |

| Скорость работы | Быстрая установка/снятие, особенно с автоматизированными системами. Требуют источника вакуума. | Ручная обвязка занимает больше времени. Не требуют дополнительного оборудования. |

| Стоимость | Высокая (особенно для крановых систем с вакуумным насосом). | Значительно ниже. |

Требования ГОСТ и безопасности:

- Вакуумные захваты должны иметь дублирующую систему контроля давления и аварийную сигнализацию (ГОСТ Р ИСО 12488-3). Обязательны регулярные проверки уплотнений и вакуумных шлангов.

- Текстильные стропы выбирают по Г/П с запасом, исключающим перегруз. Запрещено использовать ленты с порезами, перегибами, химическими повреждениями (ГОСТ 25573). Обвязка должна исключать прямой контакт металла с кромкой стекла.

- Для обоих способов обязателен расчет углов наклона ветвей стропа (или положения присосок) для предотвращения опасных изгибающих моментов.

Вывод: Вакуумные присоски – оптимальны для бережного перемещения дорогостоящего крупногабаритного стекла на современных производствах. Текстильные ленты – экономичное и гибкое решение для работ с листами стандартных размеров, особенно при грамотной организации процесса и строгом контроле состояния оснастки. Выбор всегда должен основываться на анализе конкретных условий и строгом соблюдении схем строповки по ГОСТ.

Контроль натяжения ветвей при подъеме крупногабарита

Равномерное распределение нагрузки на стропы обеспечивает стабильность груза и предотвращает аварии. Неравномерное натяжение ветвей вызывает перекосы, смещение центра тяжести и создает критические напряжения в отдельных элементах такелажной оснастки.

Контроль осуществляется визуально и инструментально. Стропальщик обязан убедиться в симметричности положения ветвей относительно центра массы груза до отрыва от опоры, а при подъеме – отслеживать синхронность их натяжения. Для объективной оценки применяются динамометры, тензометрические датчики или индикаторы нагрузки, интегрированные в стропы или грузозахватные устройства.

Ключевые методы контроля

- Визуальный осмотр: Проверка угла между ветвями и вертикалью (не должен превышать 90°), отсутствие провисаний или деформации строп.

- Инструментальный замер:

- Установка динамометров на ветвях для отслеживания силы натяжения в реальном времени.

- Использование тензодатчиков на канатах или цепях с выводом данных на дисплей.

- Применение инклинометров для контроля отклонения ветвей от вертикали.

- Автоматические системы: Датчики с сигнализацией или блокировкой подъема при превышении допустимой разницы натяжения (обычно не более 10-15% между ветвями).

Типовые нарушения и риски

| Нарушение | Последствие |

|---|---|

| Разница натяжения ветвей >15% | Смещение груза, опрокидывание, перегруз отдельных строп |

| Угол между ветвями >90° | Резкое увеличение нагрузки на стропы, разрыв |

| Перехлест или повреждение строп | Локальный перегрев, снижение прочности, обрыв |

Допустимые отклонения регламентируются проектом строповки и ГОСТ 12.3.009. Подъем разрешается только после достижения равномерного натяжения всех ветвей на высоте 200-300 мм от земли для окончательной проверки устойчивости. Корректировка положения груза при выявлении перекоса выполняется опусканием на опорную поверхность.

Запрет использования деформированных звеньев цепных строп

Эксплуатация цепных стропов с деформированными звеньями категорически запрещена согласно требованиям безопасности грузоподъемных работ и положениям нормативных документов, включая ГОСТы, регламентирующие строповку грузов и техническое состояние такелажного оборудования. Любое отклонение геометрии звена от первоначальной формы считается критическим дефектом, делающим строп непригодным к дальнейшему использованию для подъема грузов.

Деформация звена необратимо изменяет его внутреннюю структуру металла и распределение нагрузок, резко снижая фактическую грузоподъемность стропа ниже паспортного значения. Использование такого звена создает прямую угрозу разрушения стропа под нагрузкой, что неизбежно приведет к падению груза, тяжелым травмам персонала, повреждению оборудования и другим аварийным ситуациям.

Виды деформаций и их опасность

К недопустимым деформациям звеньев цепных строп относятся:

- Вытягивание звена: Увеличение длины звена или расстояния между внутренними поверхностями щек. Сигнализирует о пластической деформации металла под нагрузкой, свидетельствует о потере прочности.

- Перекос звена: Нарушение параллельности щек звена. Приводит к неравномерному распределению нагрузки и возникновению опасных изгибающих напряжений.

- Изгиб звена: Искривление оси звена или его щек. Резко снижает сопротивление изгибу и растяжению, создает точки концентрации напряжений.

- Смятие/сплющивание: Уменьшение толщины звена или изменение его поперечного сечения. Значительно уменьшает площадь поперечного сечения, несущую нагрузку.

- Скручивание звена: Проворот щек звена относительно друг друга вокруг продольной оси. Нарушает нормальную работу звена в цепи, создает дополнительные скручивающие напряжения.

Механизм разрушения: Деформированное звено становится "слабым звеном" в цепи. Под нагрузкой напряжения концентрируются в зоне дефекта. Металл, уже подвергшийся пластической деформации, теряет пластичность и становится хрупким. Это многократно увеличивает вероятность внезапного хрупкого разрушения звена даже при нагрузке, значительно меньшей номинальной грузоподъемности стропа.

| Последствия эксплуатации | Причина |

|---|---|

| Внезапный обрыв стропа | Превышение фактической прочности деформированного звена над приложенной нагрузкой |

| Падение груза | Разрушение дефектного звена в цепи |

| Травмирование персонала, повреждение имущества | Последствия падения груза и/или разлета обрывков цепи |

| Нарушение технологического процесса | Аварийная остановка работ, необходимость расследования |

Требования к осмотру и браковке: Перед каждым использованием цепные стропы обязательно подвергаются визуальному и измерительному контролю. Каждое звено тщательно проверяется на наличие любых признаков деформации. Обнаружение деформированного звена является абсолютным основанием для немедленного вывода стропа из эксплуатации. Ремонт деформированных звеньев путем правки, подварки или иными методами строго запрещен, так как не восстанавливает исходные механические свойства металла и не гарантирует безопасность.

Паспортизация строповочного оборудования: журнал учета

Журнал учета строповочных средств (далее – Журнал) является основным документом паспортизации и обязательной частью системы контроля за состоянием грузозахватных приспособлений (ГЗП) на предприятии. Его ведение регламентировано требованиями ГОСТ Р 12.3.052-2017 "Система стандартов безопасности труда (ССБТ). Эксплуатация грузоподъемных машин. Общие требования безопасности к разработке проектов производства работ подъемными сооружениями, технологической документации на погрузочно-разгрузочные работы и складирование грузов" и других нормативных актов по промышленной безопасности.

Основное назначение Журнала – систематизированная фиксация данных о вводе в эксплуатацию, результатах всех периодических осмотров (ежесменных, ежемесячных, внеочередных), техническом обслуживании, ремонтах и, наконец, выводе из эксплуатации каждого отдельного стропа, крюка, траверсы или иного ГЗП. Он служит документальным подтверждением соответствия оборудования требованиям безопасности на протяжении всего жизненного цикла.

Содержание и порядок ведения журнала учета

Журнал учета строповочных средств должен содержать обязательные разделы и графы, обеспечивающие полноту информации о каждом приспособлении:

- Регистрация при вводе в эксплуатацию:

- Дата ввода.

- Тип, наименование ГЗП (например, канатная стропа 2СК).

- Заводской (инвентарный) номер (должен соответствовать номеру на бирке/паспорте стропа).

- Грузоподъемность (УС).

- Длина, другие идентификационные параметры.

- Дата изготовления и/или следующего испытания.

- Основание для ввода (№ паспорта завода-изготовителя, сертификата, акта испытания после ремонта).

- Результаты периодических осмотров и проверок: Для каждой записи об осмотре указывается:

- Дата осмотра.

- Вид осмотра (ежесменный, ежемесячный, внеочередной – например, после ударной нагрузки).

- Состояние ГЗП (удовлетворительное или выявленные дефекты).

- Решение по результатам осмотра (допущен к работе, отправлен в ремонт, браковка).

- Подпись лица, производившего осмотр (должно быть назначено приказом и обучено).

- Учет ремонта: Фиксация фактов и объемов ремонта, даты, исполнителя, результатов контрольных испытаний после ремонта.

- Вывод из эксплуатации: Дата вывода, причина (износ, повреждение, истечение срока службы), способ утилизации, акт на списание.

Ответственность за ведение, хранение и своевременность записей возлагается приказом на конкретное должностное лицо (часто – инженер по охране труда, мастер участка, ответственный за безопасное производство работ кранами). Записи должны вноситься своевременно, разборчиво, без исправлений (ошибки исправляются по правилам делопроизводства). Журнал прошивается, страницы нумеруются, заверяются подписью ответственного лица и печатью организации.

Пример фрагмента записи в журнале:

| Дата | Тип/Наименование ГЗП | Инв. № | Груз-ть (т) | Вид осмотра/Действия | Состояние/Выявленные дефекты | Решение | Подпись |

|---|---|---|---|---|---|---|---|

| 15.10.2023 | Строп канатный 2СК | СК-025 | 5,0 | Ежемесячный осмотр | Удовлетворительное. Бирок нет. | Допустить к работе. Изготовить и установить новые бирки. | Иванов А.И. |

| 03.11.2023 | Строп канатный 2СК | СК-025 | 5,0 | Внеочередной осмотр (после падения груза) | Местное расплющивание каната, разрыв 3 проволок на ветви №1. | Браковка. Вывести из эксплуатации. | Петров С.В. |

Систематическое и корректное ведение журнала учета строповочных средств является неотъемлемой частью обеспечения безопасности грузоподъемных работ, позволяя отслеживать "историю жизни" каждого приспособления, оперативно выявлять неисправное оборудование и предотвращать его использование, тем самым минимизируя риск аварий и травматизма.

Требования к рабочей зоне при строповке по НПБ 110

Рабочая зона должна обеспечивать беспрепятственное и безопасное перемещение стропальщиков, грузоподъемной техники и грузов. Проходы шириной не менее 1 м обязательны по периметру участка строповки, а также между штабелями материалов и оборудованием. Запрещено загромождать пути эвакуации, доступ к средствам пожаротушения и электрощитам.

Поверхность площадки обязана быть ровной, без выбоин и скользких покрытий. При работе на грунте исключаются просадки под весом груза или техники. В зоне строповки поддерживается чистота: отсутствие масляных пятен, мусора, посторонних предметов. Исключаются пересечения транспортных потоков и рабочих операций на одном участке.

Ключевые противопожарные требования

- Расстояние до источников огня: Минимум 10 м от мест проведения огневых работ, электронагревателей, открытого пламени.

- Хранение ГСМ: Тара с горючими материалами размещается в спецбоксах вне рабочей зоны.

- Огнетушители: Обязательное наличие в радиусе 20 м (тип и количество – по категории помещения).

- Эвакуационные выходы: Четкая маркировка светящимися знаками, свободный доступ.

Освещение должно соответствовать нормам для работ средней точности (не ниже 100 лк). В условиях задымления или загазованности применяются взрывозащищенные светильники. При отключении основного освещения автоматически активируется аварийное.

Правильная зацепка крюка за грузовые скобы

Зацепка крюка стропа за грузовые скобы является критически важным этапом строповки, напрямую влияющим на безопасность подъема и перемещения груза. Неправильное положение крюка в скобе может привести к самопроизвольному расцеплению под нагрузкой или повреждению такелажных элементов.

Крюк должен вводиться в скобу строго в плоскости ее рабочего положения, обеспечивая равномерное распределение нагрузки по сечению скобы и исключая перекосы. Запрещается зацеплять крюк за болты, шпильки, арматурные выступы или края конструкции вместо предназначенных для этого монтажных скоб.

Ключевые принципы зацепки

При выполнении зацепки необходимо соблюдать следующие правила:

- Положение крюка: Зацеп производится вертикально в центральную часть скобы. Крюк должен свободно лежать в углублении скобы без контакта с краями.

- Направление нагрузки: Сила тяги должна прилагаться строго вдоль оси скобы. Боковые нагрузки или рывки недопустимы.