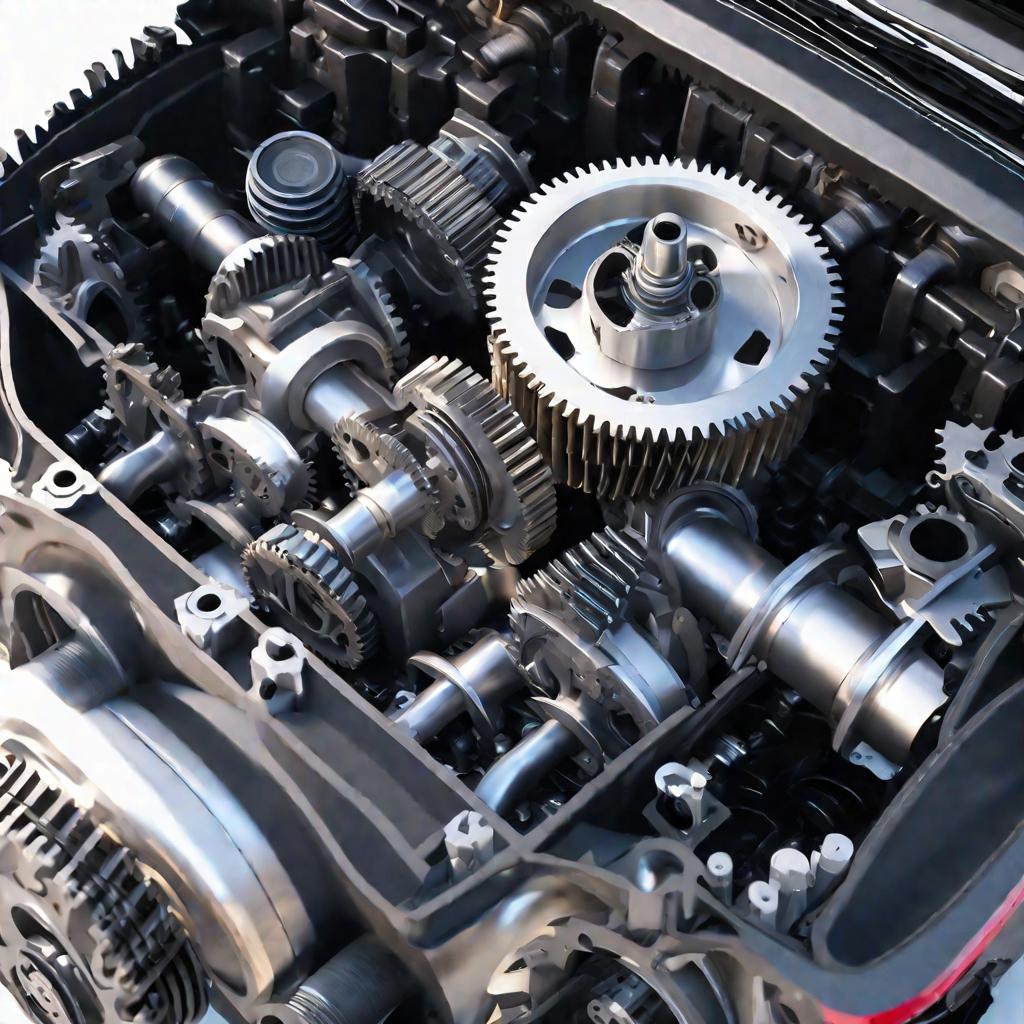

Шестерня коленвала - от чего ломается и что делать

Статья обновлена: 28.02.2026

Шестерня коленчатого вала – критически важный компонент двигателя, отвечающий за синхронизацию работы газораспределительного механизма и других систем.

Её поломка приводит к немедленной остановке мотора и серьезным внутренним повреждениям.

Понимание причин выхода из строя этой детали и знание методов предотвращения неисправностей необходимы для обеспечения надежности и долговечности силового агрегата.

Эта статья детально разберет основные факторы разрушения шестерни коленвала и предложит практические решения для диагностики и устранения проблемы.

Механический износ зубьев: естественные причины разрушения

Постепенная деградация поверхности зубьев шестерни коленвала происходит вследствие постоянного контакта с сопряженной деталью (шестерней распредвала или масляного насоса). Даже при идеальной смазке и отсутствии перегрузок микроскопические фрагменты металла отрываются в зоне зацепления под действием циклических нагрузок. Этот процесс усиливается при нарушении угла зацепления или недостаточной твердости поверхностного слоя металла.

Со временем на рабочих гранях зубьев формируются характерные следы износа: сколы на вершинах, вогнутые выработки у основания, искажение профиля. Критическое истончение или деформация зубьев приводят к проскальзыванию, биению, дисбалансу и передаче ударных нагрузок на коленчатый вал. Прогрессирование износа ускоряется при наличии абразивных частиц в масле или отклонениях в зазорах.

Ключевые факторы ускоренного износа

- Недостаточная смазка: Прерывистая подача масла или использование неподходящей марки снижает защитную пленку между зубьями.

- Загрязнение масла: Абразивные частицы (продукты износа, пыль) действуют как шлифующий агент.

- Перекосы при установке: Несоосность валов создает точечные перегрузки на отдельных участках зубьев.

- Усталость металла: Микротрещины в материале шестерни, вызванные циклическими напряжениями.

| Стадия износа | Внешние признаки | Последствия |

|---|---|---|

| Начальная | Матовость поверхности, мелкие царапины | Повышенный шум, легкая вибрация |

| Средняя | Заметные выработки, скругление вершин зубьев | Рывки при работе, сколы эмали зубьев |

| Критическая | Глубокие выбоины, отсутствие фрагментов зубьев | Пропуски зацепления, разрушение смежных узлов |

- Контроль состояния масла: Регламентная замена с промывкой системы, применение фильтров оригинального качества.

- Проверка соосности валов: Корректировка положения при сборке с использованием калиброванных прокладок.

- Визуальный мониторинг: Регулярный осмотр шестерни через смотровые люки (при наличии) на предмет выработки.

Некачественные материалы и производственный брак при изготовлении

Использование дешевых или неподходящих сплавов при производстве шестерни коленвала – частая причина её преждевременного износа или разрушения. Низкосортная сталь не выдерживает цикличных ударных нагрузок и высокого крутящего момента, характерных для работы двигателя. Это приводит к ускоренному образованию трещин, выкрашиванию зубьев или деформации венца даже при корректной эксплуатации.

Технологические дефекты, возникшие на этапе изготовления, также критичны. К ним относятся нарушения режимов термообработки (недостаточная или избыточная закалка), неточности при нарезке зубьев, наличие внутренних раковин или неметаллических включений в структуре металла. Подобные скрытые изъяны резко снижают усталостную прочность детали.

Основные виды брака и решения

- Несоответствие сплава: Сталь не соответствует требуемым маркам (например, вместо легированной 40Х используется обычная конструкционная сталь). Решение: Приобретение шестерен только у проверенных поставщиков с предоставлением сертификатов на материалы.

- Дефекты термообработки:

- Перегрев/пережог – хрупкость.

- Недостаточная твердость – быстрый износ зубьев.

- Отсутствие отпуска – внутренние напряжения. Решение: Визуальный и инструментальный контроль твердости новой детали перед установкой.

- Погрешности зубонарезания:

- Неправильный профиль зуба (несоответствие эвольвенте).

- Смещение венца относительно оси.

- Шероховатость рабочих поверхностей. Решение: Тщательная проверка геометрии и биения новой шестерни.

- Скрытые дефекты литья/ковки: Пористость, раковины, трещины. Решение: Применение неразрушающих методов контроля (магнитопорошковый, ультразвуковой) для ответственных деталей.

| Вид дефекта | Последствия | Мера профилактики |

|---|---|---|

| Низкая твердость | Стирание профиля зубьев, задиры | Контроль твердомерами (Роквелл) |

| Внутренние напряжения | Самопроизвольное растрескивание | Отжиг перед механической обработкой |

| Неточность шага зубьев | Ударные нагрузки, шум, сколы | Проверка на зубоизмерительных приборах |

Предотвращение проблем, вызванных производственным браком, требует строгого входного контроля запчастей и сотрудничества исключительно с репутационными производителями. Установка шестерни сомнительного происхождения – высокий риск повторного выхода из строя и повреждения смежных узлов двигателя.

Перегрев двигателя: последствия для целостности шестерни

Перегрев двигателя вызывает критическое тепловое расширение металла шестерни коленвала. При длительном воздействии высоких температур структура металла изменяется: происходит отпуск закалки, что снижает твердость поверхности зубьев и их сопротивляемость ударным нагрузкам.

Локальный перегрев в зоне контакта шестерни с приводной цепью или шестерней распредвала провоцирует микротрещины на рабочих поверхностях. Одновременно ослабляется натяг прессового соединения с валом из-за разницы коэффициентов теплового расширения материалов, что ведет к проворачиванию шестерни.

Ключевые механизмы разрушения

- Потеря прочности материала: Температуры выше 150°C нарушают термообработку стали, снижая предел усталости на 25-40%.

- Термические деформации: Искривление плоскости шестерни вызывает неравномерный контакт зубьев и концентрацию напряжений.

- Ускоренный износ: Разрушение защитной масляной пленки при перегреве увеличивает силу трения в зацеплении.

Диагностика и профилактика

| Признак проблемы | Способ устранения |

|---|---|

| Металлическая стружка в масле | Немедленная замена шестерни и промывка системы смазки |

| Изменение угла фазы ГРМ | Контроль состояния зубьев и натяжителя цепи/ремня |

Эффективные меры предотвращения: Регулярная замена охлаждающей жидкости (каждые 2 года), очистка радиатора от загрязнений, использование термостата с корректным температурным режимом открытия. При первых признаках перегрева двигателя обязательна остановка для выяснения причин.

Неправильная установка при ремонте и её опасные последствия

Ошибки при монтаже шестерни коленвала – распространённая причина её последующего разрушения. Некорректная установка возникает из-за несоблюдения технологических норм, использования неподходящего инструмента или недостаточной квалификации механика. Даже незначительные отклонения от регламента создают критические нагрузки в системе привода ГРМ.

Последствия проявляются не сразу, что особенно опасно: двигатель может работать нормально на первых порах, но под нагрузкой или со временем дефекты монтажа спровоцируют катастрофический износ или поломку. Неправильно установленная шестерня вызывает цепную реакцию, повреждая смежные узлы и выводя из строя весь двигатель.

Ключевые риски неправильного монтажа

| Ошибка установки | Негативные последствия |

|---|---|

| Недостаточный/избыточный натяг | Проскальзывание или перегруз зубьев, сколы, ускоренный износ, обрыв цепи/ремня ГРМ |

| Смещение углового положения | Нарушение фаз газораспределения, снижение мощности, детонация, разрушение клапанов |

| Загрязнение посадочной поверхности | Биение шестерни, вибрации, усталостные трещины, раскол втулки |

| Неправильная фиксация шпонки/болтов | Сдвиг шестерни на валу, заклинивание, деформация коленвала, поломка зубьев |

Критически важно: установка должна выполняться с соблюдением трёх параметров – точного момента затяжки, правильной ориентации меток и абсолютной чистоты сопрягаемых поверхностей. Пренебрежение даже одним условием ведёт к необратимым повреждениям.

Эксплуатация в условиях повышенных нагрузок и перегрузок

Постоянная работа двигателя на предельных оборотах или с превышением допустимой мощности создаёт критические ударные нагрузки на зубья шестерни коленвала. Особенно разрушительны резкие перегазовки и «холодные» старты под нагрузкой, когда масляная плёнка недостаточно защищает контактные поверхности.

Систематическая буксировка тяжелых прицепов, длительное движение на пониженных передачах в горной местности или эксплуатация с нештатным навесным оборудованием (гидронасосы, компрессоры) вызывают перекосы валов и циклические перегрузки в зоне зацепления. Это ускоряет усталостное разрушение металла.

Типичные сценарии перегрузки

- Транспортировка грузов сверх нормы производителя

- Спортивная езда с частым раскручиванием двигателя до отсечки

- Использование шин увеличенного диаметра без коррекции передаточных чисел

- Некорректное чип-тюнингование с повышением крутящего момента

| Последствие перегрузки | Механизм повреждения |

|---|---|

| Сколы и выкрашивание зубьев | Пластическая деформация поверхностного слоя металла |

| Трещины у основания зубьев | Циклические напряжения изгиба |

| Ускоренный износ венца | Микросваривание контактных поверхностей (адгезия) |

Профилактические меры: Соблюдение регламентных нагрузок, установка демпферных шкивов, применение масел с высокими противоизносными свойствами (класс ACEA C3/C4), своевременная замена демпфера коленвала при потере эластичности резиновых элементов.

Неисправности смежных узлов (распредвал, цепь/ремень ГРМ)

Проблемы с распределительным валом напрямую влияют на целостность шестерни коленвала. Деформация вала, износ опорных шеек или разрушение кулачков создают ударные нагрузки при вращении. Экстремальные вибрации передаются через зубчатое зацепление, вызывая сколы зубьев ведущей шестерни или ускоренное выкрашивание её поверхности.

Неполадки в цепи/ремне ГРМ и их компонентах провоцируют перегрузки шестерни коленвала. Ослабление натяжителя, заклинивание помпы, износ успокоителей или направляющих приводят к рывкам и проскальзыванию привода. Резкие изменения угловой скорости создают пиковые напряжения в зоне контакта зубьев, что ведёт к образованию трещин в основании зубцов шестерни.

Критичные факторы риска

- Нарушение фаз газораспределения из-за перескока цепи/ремня, увеличивающее детонационные нагрузки на зубчатый венец.

- Коробление постелей распредвала, вызывающее перекос зацепления и локальный перегрев шестерни коленвала.

- Заклинивание подшипников натяжителя или обводного ролика, создающее кратковременные ударные воздействия.

| Узел | Типовая неисправность | Воздействие на шестерню коленвала |

|---|---|---|

| Распределительный вал | Прогиб вала > 0.05 мм | Концентрация нагрузки на краях зубьев, ускоренный абразивный износ |

| Цепь ГРМ | Растяжение свыше нормы | Вибрация при работе, усталостные трещины у корней зубьев |

| Натяжитель | Заклинивание плунжера | Резкие рывки, приводящие к сколам фрагментов зубьев |

- Контролируйте состояние успокоителей цепи и обводных роликов – их разрушение вызывает дисбаланс привода.

- Проверяйте соосность валов при замене шестерни коленвала – перекос свыше 0.1 мм на 100 мм длины недопустим.

- Используйте комплектные наборы ГРМ – несовпадение параметров зубьев новых компонентов ведёт к точечному износу.

Дефицит смазки в системе: масляное голодание зубчатой пары

Недостаточное поступление масла к зоне контакта шестерни коленвала и распределительного вала вызывает сухое трение, ведущее к мгновенному перегреву и разрушению металла зубьев. Критический дефицит смазки возникает даже при нормальном уровне масла в картере, если нарушена циркуляция или подача к узлу.

Основным последствием становится абразивный износ рабочих поверхностей зубьев, задиры и выкрашивание металла, что сопровождается характерным металлическим стуком, повышением вибраций и ускоренным разрушением пары. В тяжелых случаях происходит заклинивание шестерни или скол фрагментов зубьев, приводящий к остановке двигателя.

Причины масляного голодания шестерни коленвала

- Загрязнение масляных каналов: шлам, продукты износа или нагар блокируют отверстия подачи смазки к зубьям.

- Низкое давление масла: износ маслонасоса, засорение фильтра, чрезмерные зазоры в подшипниках.

- Несоответствие масла: применение жидкости с неправильной вязкостью (слишком густой в мороз или жидкой при нагреве).

- Деформация маслоприемника: повреждение или неплотное прилегание трубки при ударе о препятствие.

Способы решения и профилактики

- Регулярная замена масла и фильтра с использованием допусков производителя.

- Контроль давления масла (датчиком или манометром) при запуске и под нагрузкой.

- Промывка масляной системы при наличии загрязнений специальными составами.

- Визуальная проверка зубчатой пары при замене цепи/ремня ГРМ на предмет задиров и сколов.

| Признак проблемы | Экстренные меры |

|---|---|

| Металлический стук в зоне шестерни | Немедленная остановка двигателя, проверка уровня/давления масла |

| Падение давления на приборной панели | Диагностика насоса, фильтра, датчика давления |

При выявлении повреждений шестерни обязательна полная замена пары (коленвал/распредвал) с одновременной очисткой масляных магистралей. Эксплуатация двигателя с дефектами зубьев недопустима из-за риска разрушения узла ГРМ.

Дисбаланс коленчатого вала и вибрации как разрушающий фактор

Дисбаланс коленчатого вала возникает из-за неравномерного распределения массы относительно оси вращения. Это происходит при производственном браке, некачественном ремонте (неправильной замене противовесов), деформации вала от перегрева или ударных нагрузок, а также естественном износе сопрягаемых деталей. Даже минимальное отклонение от нормы создает центробежные силы, пропорциональные скорости вращения.

Возникающие вибрации передаются через коренные подшипники на блок цилиндров и весь силовой агрегат. Шестерня коленвала, будучи жестко зафиксированной на валу, испытывает циклические знакопеременные нагрузки. Особенно опасны резонансные колебания, когда частота вибраций совпадает с собственной частотой детали – амплитуда разрушающих сил многократно возрастает.

Механизм разрушения шестерни

Вибрации провоцируют два ключевых процесса:

- Усталостное разрушение металла: Микротрещины зарождаются у основания зубьев из-за постоянных изгибных напряжений. Они постепенно разрастаются, приводя к сколу части зуба или полному отлому.

- Нарушение зацепления: Вибрации изменяют правильное положение шестерни относительно ведомой шестерни (распредвала/ТНВД/др.). Возникает ударная нагрузка при входе в зацепление, локальный перегрев, повышенный износ рабочих профилей зубьев и задиры.

| Фактор | Воздействие на шестерню |

|---|---|

| Радиальные биения вала | Эксцентричная нагрузка на зубья, контакт только частью профиля |

| Осевые смещения вала | Смещение плоскости зацепления, перекос зубьев, неравномерный износ по ширине |

| Резонансные колебания | Пиковые нагрузки, превышающие предел прочности материала |

Критические последствия для шестерни:

- Отколы и слом зубьев (частичный или полный).

- Образование сетки усталостных трещин на рабочих поверхностях и в зонах перехода.

- Ускоренный абразивный и усталостный износ зубчатого венца.

- Разрушение шпоночного паза или посадочной поверхности из-за переменных крутящих моментов.

Решение проблемы требует обязательной балансировки коленвала в сборе со сцеплением и маховиком на специальном станке. Процедура включает:

- Точное измерение дисбаланса.

- Корректировку массы путем высверливания металла с противовесов или установки балансировочных грузов.

- Контроль биений и геометрии вала; при сильной деформации – замену.

- Использование только оригинальных или качественно восстановленных деталей при ремонте.

Методы диагностики состояния шестерни коленвала

Своевременное выявление повреждений шестерни коленвала критически важно для предотвращения катастрофических поломок двигателя. Диагностика требует комплексного подхода и сочетания визуальных, инструментальных и функциональных методов.

Основные способы проверки направлены на обнаружение трещин, сколов, износа зубьев, деформации, люфта и нарушения посадки шестерни на валу. Использование правильных методик позволяет точно оценить степень износа и принять решение о ремонте или замене.

Ключевые методы диагностики

- Визуальный осмотр: Тщательный осмотр поверхности зубьев и ступицы с использованием яркого света и увеличительного стекла. Акцент делается на поиск:

- Трещин (особенно у основания зубьев)

- Сколов и выкрашивания металла

- Задиров, глубоких царапин

- Признаков неравномерного или чрезмерного износа

- Проверка люфта и посадки:

- Измерение осевого и радиального биения шестерни индикаторным нутромером.

- Проверка плотности посадки на шпонке/шлицах коленвала (отсутствие качания).

- Контроль момента затяжки гайки/болта крепления (при наличии).

- Контроль профиля зубьев:

- Использование шаблонов или зубомеров для проверки соответствия формы и размера зубьев.

- Измерение толщины зуба штангензубомером.

- Магнитно-порошковая дефектоскопия (МПД): Намагничивание шестерни и нанесение магнитного порошка для визуализации скрытых трещин, невидимых невооруженным глазом. Наиболее эффективен для ферромагнитных сталей.

- Ультразвуковая дефектоскопия (УЗД): Применение ультразвукового дефектоскопа для выявления внутренних дефектов (раковин, расслоений) и измерения глубины поверхностных трещин.

- Анализ шумов и вибраций: Прослушивание работы двигателя стетоскопом или использование виброанализатора. Характерные признаки неисправности:

- Металлический стук или скрежет в зоне шестерни

- Повышенные вибрации на определенных оборотах

- Изменение тональности работы привода ГРМ или навесного оборудования

- Контроль состояния сопряженных деталей: Обязательный осмотр и проверка:

- Состояния ведомой шестерни (распредвала, привода маслонасоса/ТНВД)

- Цепи/ремня ГРМ и натяжителей/успокоителей

- Подшипников коленвала (люфты могут влиять на зацепление)

Важно: Наиболее точную картину состояния шестерни коленвала дает комбинация нескольких методов, особенно визуального осмотра с МПД/УЗД и проверкой люфтов. Решение о ремонте или замене принимается на основании совокупности результатов диагностики.

Критерии выбора качественной замены: оригинал vs аналог

При подборе шестерни коленвала ключевым фактором становится баланс между надежностью, стоимостью и доступностью. Оригинальные детали гарантируют полное соответствие заводским спецификациям по геометрии, материалу и термообработке, что минимизирует риски преждевременного износа или поломки. Однако их цена часто существенно выше аналогов, а поставки могут затягиваться.

Аналоги предлагают экономию и быструю доступность, но их качество варьируется от производителя к производителю. Критически важно анализировать репутацию бренда, применяемые стандарты контроля (ISO, ГОСТ) и наличие сертификатов. Дешевые безымянные варианты часто изготавливаются из низкосортных сплавов с нарушением технологии закалки, что ведет к ускоренному разрушению зубьев или срезанию шпонки.

Ключевые параметры сравнения

Оригинальная запчасть:

- Плюсы: Идеальная совместимость с двигателем, максимальный ресурс, сохранение заводской гарантии (если актуально)

- Минусы: Высокая стоимость, возможные сложности с оперативной доставкой

Качественный аналог (проверенных брендов):

- Плюсы: Значительная экономия (до 30-50%), широкое наличие на рынке

- Минусы: Требует тщательной верификации производителя, риск покупки контрафакта

Рекомендации по выбору:

- Проверяйте маркировку на детали и упаковке (VIN-код двигателя, каталожный номер).

- Изучайте отзывы о конкретном производителе аналога на специализированных автофорумах.

- Убедитесь в наличии сертификатов качества и гарантии от продавца.

- Избегайте изделий с грубой механической обработкой, сколами или неоднородной структурой металла.

- Сравнивайте твердость поверхности зубьев (ориентир – 50-60 HRC для закаленных сталей).

Технология правильного демонтажа повреждённой шестерни коленвала

Демонтаж шестерни коленвала требует методичного подхода для исключения деформации вала или смещения установочных меток. Работы выполняются при холодном двигателе с обязательной фиксацией коленчатого вала от проворачивания.

Предварительно очистите зону вокруг шестерни от масляных загрязнений и металлической стружки. Проверьте наличие установочных меток на шкиве или маховике – их сохранность критична для последующей синхронизации ГРМ.

Пошаговая процедура демонтажа

- Фиксация коленвала: Заблокируйте маховик спецстопором или монтажной лопаткой через отверстие в картере

- Снятие удерживающего болта: Используйте ударный гайковёрт или длинный рычаг (динамометрический ключ не применяется)

- Применение съёмника:

- Трехлапковые съёмники – равномерно зацепите тыльную сторону шестерни

- Гидравлические съёмники – обязательны при коррозионном спекании

- Контроль усилия: Нагружайте съёмник короткими импульсами, избегая перекоса

- Извлечение при заклинивании: Прогрейте шестерню строительным феном до 150-200°C (открытое пламя запрещено)

| Проблема | Способ решения |

|---|---|

| Шестерня не снимается после прогрева | Нанесите проникающую смазку по периметру и выждите 2-3 часа |

| Отсутствие монтажных пазов | Используйте универсальный съёмник с цанговыми захватами |

| Риск повреждения шпоночного паза | Закрепите шпонку малярным скотчем перед демонтажем |

После демонтажа немедленно очистите посадочную поверхность коленвала металлической щёткой. Проверьте отсутствие задиров на валу микрометром – допустимое биение не превышает 0.03 мм.

Строгая последовательность установки новой шестерни коленвала

Перед монтажом убедитесь, что посадочные поверхности коленчатого вала и новой шестерни идеально очищены от загрязнений, следов коррозии и старой смазки. Проверьте отсутствие забоин, царапин или деформаций на шейке вала и внутреннем отверстии шестерни – даже незначительные дефекты могут нарушить соосность и привести к ускоренному износу.

Нагрейте новую шестерню в термопечи или масляной ванне до температуры 80-120°C (точное значение уточняйте в спецификации производителя). Это обеспечит равномерное тепловое расширение металла, облегчающее прессовую посадку без перекосов. Никогда не используйте открытое пламя для нагрева!

Ключевые этапы монтажа

- Ориентация шестерни: Совместите метку на детали (фаску, отверстие под штифт или заводское клеймо) с установочной меткой на торце коленвала. При отсутствии меток ориентируйтесь по положению шпоночного паза.

- Посадка на вал: Быстро, но без рывков напрессуйте горячую шестерню на шейку коленвала с помощью оправки, контактирующей только с ободом или ступицей. Запрещается прилагать усилие к зубьям!

- Контроль положения: После остывания шестерни проверьте глубину посадки щупом или штангенциркулем – зазор между торцом шестерни и упорной поверхностью вала должен соответствовать техтребованиям (обычно 0,05-0,15 мм).

- Фиксация: Установите стопорный болт/штифт (если предусмотрено конструкцией) с динамометрическим ключом. Момент затяжки должен строго соответствовать спецификации.

Критические ошибки: Установка холодной детали (риск скола зубьев), перекос при запрессовке, игнорирование температурного режима нагрева, чрезмерная или недостаточная затяжка крепежа. Эти нарушения неизбежно приводят к биению, поломке зубьев и разрушению смежных узлов.

| Параметр | Нормативное значение | Инструмент контроля |

|---|---|---|

| Температура нагрева | 80-120°C | Термометр / термопара |

| Осевой зазор | 0.05-0.15 мм | Щуп / нутромер |

| Момент затяжки крепежа | Индивидуально (по ТУ) | Динамометрический ключ |

Контроль меток и правильности зацепления с приводом ГРМ

Неправильная установка меток ГРМ или нарушение зацепления шестерни коленвала с зубчатым ремнём/цепью – одна из ключевых причин разрушения зубьев и выхода узла из строя. Смещение даже на один зуб приводит к ударным нагрузкам, перекосу и локальному перегреву контактных поверхностей, провоцируя сколы и ускоренный износ.

Регулярная проверка совпадения меток коленчатого и распределительного валов критична для предотвращения дисбаланса в работе привода. Игнорирование этого правила вызывает не только деформацию шестерни, но и риск заклинивания двигателя из-за нарушения фаз газораспределения.

Процедура контроля и корректировки

Для точной диагностики и устранения проблемы выполните следующие действия:

- Визуальный осмотр меток:

- Проверьте совпадение метки на шестерне коленвала с указателем на блоке цилиндров при положении поршня 1-го цилиндра в ВМТ.

- Убедитесь, что метки на шестернях распредвалов (или шкиве) совпадают с контрольными точками на корпусе ГРМ.

- Контроль натяжения привода:

- Проверьте степень прогиба ремня (норма: 5-6 мм при усилии 10 Н) или усилие натяжителя цепи согласно мануалу.

- Исключите перекос шкивов с помощью линейки/угломера (допуск: не более 1° отклонения).

- Диагностика зацепления:

- Осмотрите зубья шестерни на отсутствие сколов, заусенцев и неравномерного износа.

- Прокрутите двигатель вручную (на 2-3 оборота), отслеживая плавность хода и повторное совпадение меток.

| Признак неисправности | Последствия для шестерни коленвала |

|---|---|

| Смещение метки распредвала относительно коленвала | Ударные нагрузки на зубья, трещины у основания |

| Ослабление натяжения ремня/цепи | Проскакивание зубьев, срезание вершин |

| Перекос плоскости шкивов | Односторонний износ, деформация венца |

Решение проблемы: При обнаружении отклонений немедленно проведите переустановку привода ГРМ с использованием официального руководства производителя. Замените деформированную шестерню, натяжные ролики и ремень/цепь комплектом. После сборки выполните контрольный запуск двигателя на холостом ходу с проверкой акустических шумов и повторной верификацией меток.

Необходимость замены сопутствующих деталей при ремонте

Замена шестерни коленвала требует обязательной диагностики смежных компонентов, так как их износ часто взаимосвязан. Игнорирование этого правила приводит к повторным поломкам и увеличению затрат на ремонт из-за необходимости повторной разборки двигателя.

Сопутствующие элементы испытывают идентичные нагрузки и работают в агрессивных условиях. Их одновременная замена исключает дисбаланс в работе узла, предотвращает ускоренный износ новой шестерни и гарантирует долговечность ремонта.

Ключевые компоненты для замены

- Цепь/ремень ГРМ – растяжение или повреждение зубьев вызывает перекосы

- Натяжители и успокоители – изношенные ролики создают вибрацию

- Сальники коленвала – течь масла разрушает зубчатое зацепление

- Фазовращатели (при наличии) – заклинивание провоцирует ударные нагрузки

Важные рекомендации:

- Проверяйте посадочное место шестерни на валу – выработка требует шлифовки или замены коленвала

- Обязательно меняйте крепежные болты – старые могут не выдержать момент затяжки

- Контролируйте совпадение меток ГРМ – ошибка установки вызывает встречное столкновение клапанов с поршнями

Профилактические меры и эксплуатационные рекомендации

Регулярно контролируйте состояние цепи или ремня ГРМ, а также натяжных элементов. Чрезмерное натяжение создает критическую нагрузку на зубья шестерни, а ослабление приводит к ударным воздействиям при работе. Соблюдайте интервалы замены этих компонентов, указанные производителем, даже при отсутствии видимых дефектов.

Используйте исключительно рекомендованные масла и фильтры, обеспечивающие стабильную смазку узла. Низкокачественные смазочные материалы провоцируют засорение масляных каналов и образование абразивных частиц, ускоряющих износ шестерни. Контролируйте уровень масла и незамедлительно устраняйте течи из-под сальников коленвала.

- Избегайте резких стартов и экстремальных нагрузок на непрогретый двигатель. Холодное масло не обеспечивает достаточной защитной пленки, повышая риск сколов зубьев.

- Проводите диагностику виброакустики ДВС при появлении посторонних шумов (металлический стук, скрежет в зоне нижней части блока). Раннее выявление дисбаланса или перекоса предотвратит разрушение шестерни.

- Контролируйте состояние смежных компонентов:

- Демпфер коленвала (своевременно заменяйте при расслоении резины);

- Опоры двигателя (разрушенные подушки вызывают перекос силового агрегата);

- Шестерни распредвала и балансирных валов (их износ косвенно влияет на нагрузку шестерни коленвала).

- При замене шестерни коленвала:

- Используйте оригинальные детали или сертифицированные аналоги;

- Проверяйте биение посадочного места шейки коленвала микрометром (допуск не более 0.05 мм);

- Соблюдайте момент затяжки крепежного болта динамометрическим ключом.

| Параметр контроля | Норма | Последствия нарушения |

| Зазор в приводе ГРМ | По спецификации модели | Ударные нагрузки, скол зубьев |

| Уровень масла в двигателе | Между метками min/max | Масляное голодание, абразивный износ |

| Интервал замены масла | Не превышать регламент | Загрязнение абразивом, ускоренный износ |

Категорически исключите попытки восстановления поврежденной шестерни сваркой или наплавкой – нарушение геометрии и термическая деформация неизбежно приведут к разрушению узла. При демонтаже используйте съемники, исключающие ударное воздействие на зубчатый венец.

Список источников

- Руководства по ремонту и техническому обслуживанию автомобилей конкретных марок (Haynes, Bentley Publishers, OEM-документация)

- Технические бюллетени производителей двигателей и компонентов (Bosch, Delphi, Cummins техническая литература)

- Учебные пособия по устройству автомобиля и ДВС: "Автомобильные двигатели" (под ред. А.Н. Иванченко), "Конструкция и расчет автомобильных двигателей" (С.И. Соколов)

- Статьи в профильных журналах: "За рулём", "Авторевю", "Автомобильная промышленность"

- Материалы технических семинаров и вебинаров для автомехаников (ADACT, Autodata, Electude)

- Инженерные исследования по вопросам усталости металлов и трибологии (SAE Technical Papers, материалы конференций по машиностроению)

- Технические разделы официальных сайтов производителей запчастей (Gates, INA, SKF, Lada)