Шильдики на автомобилях - что это и как изготавливают

Статья обновлена: 28.02.2026

Шильдик – это небольшая информационная или декоративная табличка, знак или наклейка.

В автомобильной сфере шильдики выполняют ключевую роль: они идентифицируют марку, модель, тип двигателя или комплектацию транспортного средства.

Изготовление шильдиков – технологический процесс, требующий точности в выборе материалов и методов нанесения информации для обеспечения долговечности и соответствия стандартам.

Основные функции шильдиков на технике

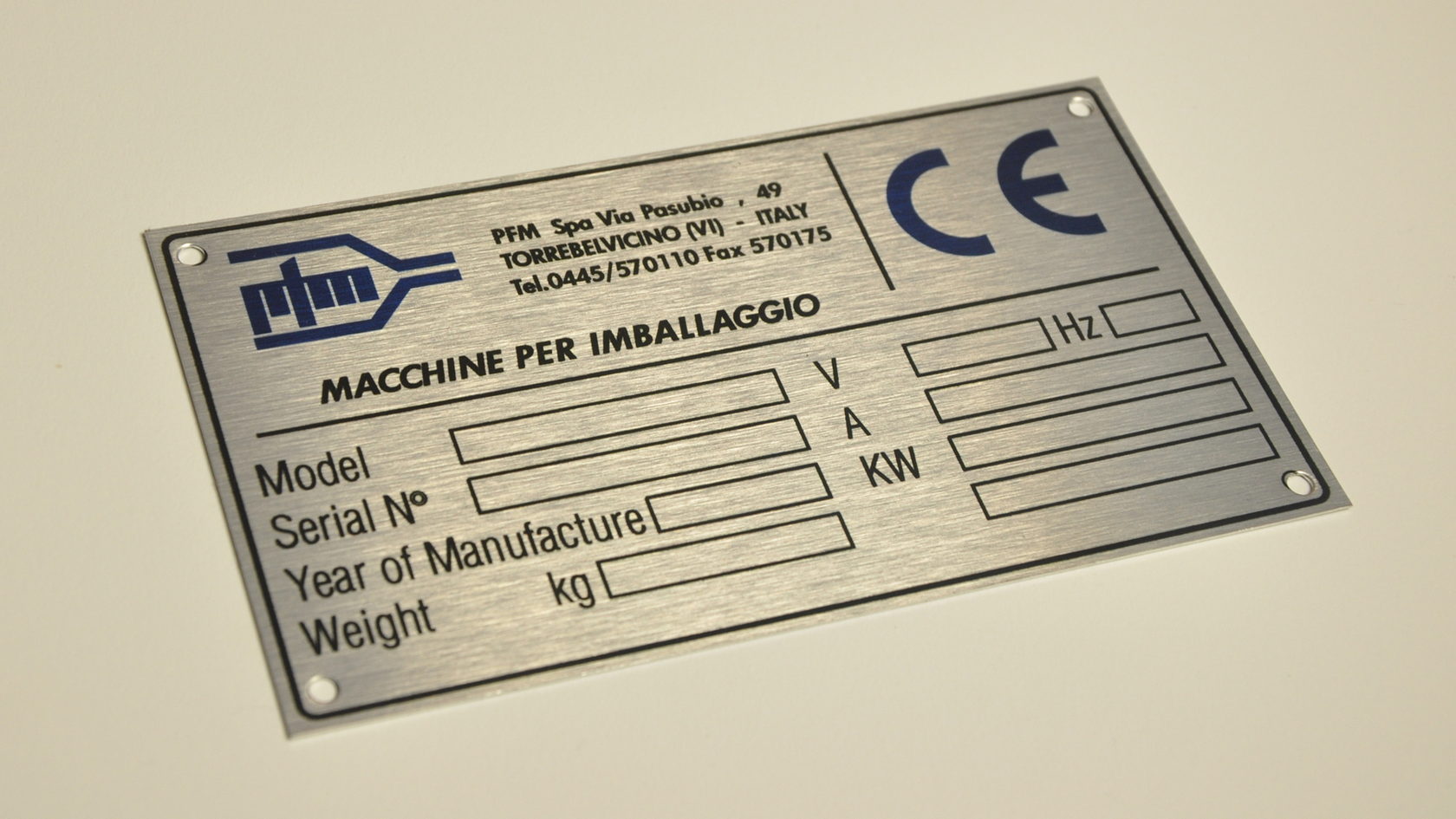

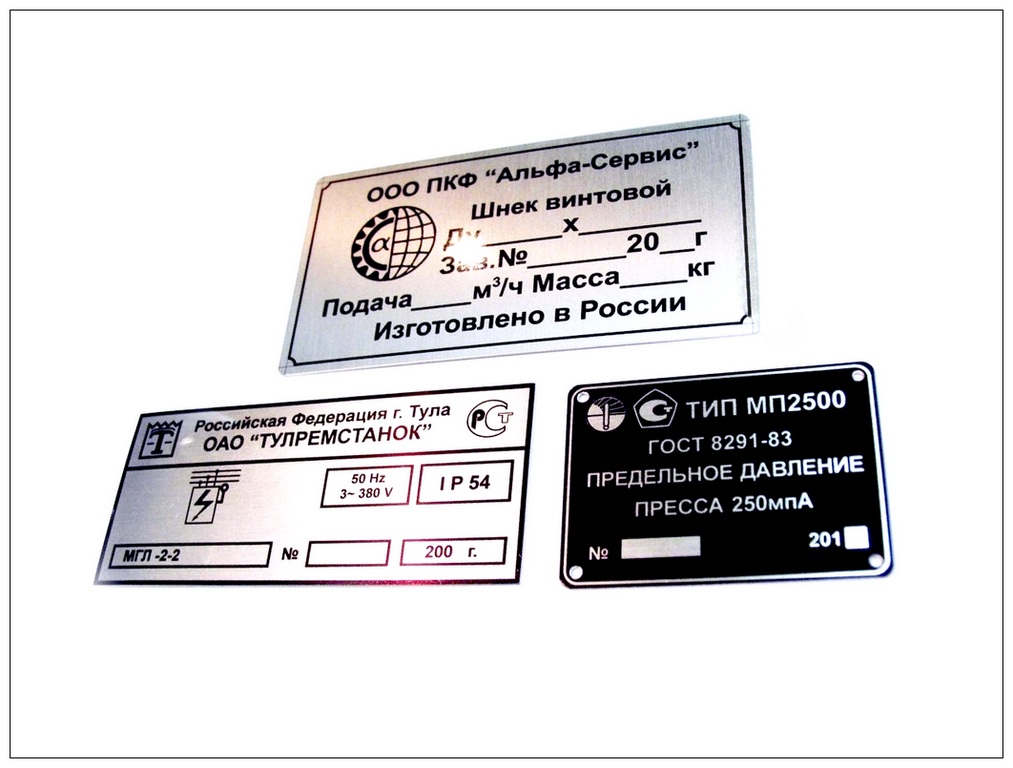

Шильдики на технике выполняют ключевую роль в идентификации и безопасной эксплуатации оборудования. Они содержат обязательные данные, требуемые производителями и законодательством.

Эти таблички дублируют информацию из технической документации, обеспечивая её доступность даже при утере паспортов изделий. Их размещают на видных местах для оперативного считывания данных.

Ключевые назначения

- Идентификация: Указание модели, серийного номера, даты производства для точного распознавания устройства.

- Технические параметры: Отображение характеристик (мощность, напряжение, вес, давление) для правильной эксплуатации.

- Соответствие нормативам: Маркировка сертификатов (EAC, CE, RoHS), разрешений и стандартов безопасности.

| Тип информации | Примеры данных |

|---|---|

| Производитель | Название бренда, логотип, страна-изготовитель |

| Эксплуатационные ограничения | Макс. нагрузка, температурный диапазон, класс защиты (IP) |

| Предупреждения | Знаки безопасности, запреты на разборку, риск поражения током |

Дополнительные функции включают маркетинговое позиционирование (фирменный стиль бренда), указание гарантийных условий и QR-коды для быстрого доступа к цифровым мануалам.

Классификация шильдиков по сфере применения

Шильдики классифицируются по отраслям использования, что определяет их технические требования, материалы изготовления и функциональное назначение. Каждая сфера предъявляет уникальные условия к долговечности, размерам и информативности табличек.

Различия в эксплуатационной среде и целях применения формируют специфические категории шильдиков. Понимание классификации помогает правильно подобрать технологию производства для конкретных задач.

Основные категории шильдиков

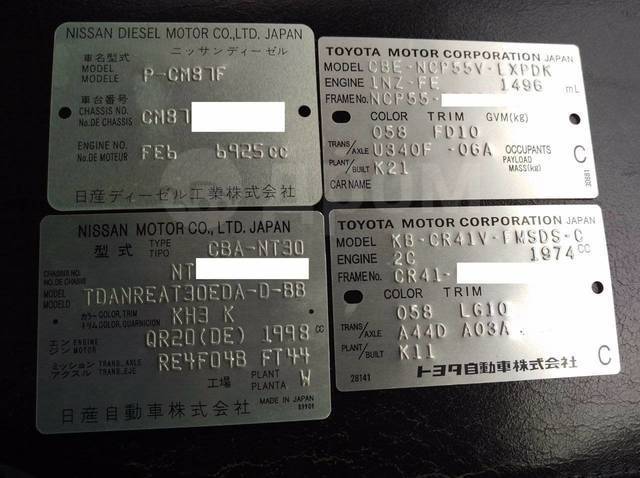

- Автомобильные: VIN-таблички, шильдики марки/модели, технических характеристик двигателя, экологического класса. Изготавливаются из алюминия или нержавеющей стали с гравировкой/тампопечатью.

- Промышленные: Паспортные таблички оборудования, предупреждающие знаки, схемы подключения. Требуют стойкости к маслам, температуре и вибрациям (металл с химическим травлением).

- Бытовые: Шильдики для техники (модельные номера, параметры питания), таблички производителей на товарах. Чаще пластиковые с УФ-печатью или деколью.

- Электронные: Сервисные маркировки на платах, QR-коды для идентификации, RFID-метки. Миниатюрные размеры, материалы с диэлектрическими свойствами.

- Архитектурные: Номера домов/офисов, памятные доски, информационные указатели. Используют латунь, бронзу с рельефной гравировкой.

Материалы для производства автомобильных шильдиков

Выбор материала определяет долговечность, внешний вид и устойчивость шильдика к эксплуатационным нагрузкам, включая температурные перепады, влагу, химические реагенты и механические воздействия.

Производители используют различные металлы, полимеры и композиты, учитывая требования к дизайну, бюджет и функциональное назначение таблички.

Распространённые материалы

Металлы:

- Алюминий – легкий, коррозионностойкий, поддается анодированию и фрезеровке. Применяется для эмблем и информационных табличек.

- Нержавеющая сталь – исключительная прочность и устойчивость к агрессивным средам. Используется для шильдиков VIN и технических данных.

- Латунь – пластичность при штамповке, благородный внешний вид после полировки или гальванического покрытия (хром, никель).

Пластики:

- АБС-пластик – ударопрочный, легко окрашивается в массе, подходит для литья под давлением сложных 3D-форм.

- Поликарбонат – высокая светостойкость и термоустойчивость, используется для прозрачных элементов и световодов.

- ПВХ – гибкость и низкая стоимость, актуален для временных или интерьерных наклеек.

Комбинированные решения: Металлическая основа с пластиковыми вставками, фотолюминесцентные пленки, двухслойные пластики (для контрастной гравировки).

| Материал | Технологии обработки | Типовое применение |

|---|---|---|

| Алюминий | Лазерная гравировка, химическое травление, печать | Эмблемы, шильдики модели |

| Нержавеющая сталь | Штамповка, глубокая гравировка | VIN-таблички, таблички с параметрами |

| АБС-пластик | Литье, УФ-печать, гальванизация | Объемные логотипы, кнопки управления |

Историческая эволюция автобейджей

Первые автомобильные шильдики конца XIX – начала XX веков выполняли сугубо идентификационную функцию. Изготавливались кустарно из простых металлов (латунь, медь) методом ручной гравировки или литья. На них указывались базовые данные: название производителя, модель, серийный номер. Дизайн отличался минимализмом без элементов брендинга.

С развитием конвейерного производства в 1920-1950-х годах шильдики стали неотъемлемой частью автомобильного дизайна. Штамповка и эмалирование позволили создавать более сложные формы с логотипами брендов. Появились хромированные элементы, повышавшие эстетику. Шильдики начали размещать не только на радиаторной решётке, но и на крыльях, багажнике, обозначая спецификации двигателя или тип привода.

Ключевые трансформации в XX-XXI веках

| Период | Технологии изготовления | Особенности |

|---|---|---|

| 1960-1980-е | Литьё под давлением, анодирование | Массовый переход на алюминий и пластик, объёмные 3D-логотипы, цветное напыление |

| 1990-2010-е | Лазерная гравировка, УФ-печать | Использование полимерных композитов, светодиодная подсветка эмблем, съёмные магнитно-крепящиеся шильдики |

| 2020-е – настоящее время | 3D-печать, микроинкапсуляция | Умные шильдики с NFC-метками, термохромные покрытия, кастомизация под заказ |

Современные тенденции подчеркивают функциональную интеграцию: шильдики совмещают роль маркеров VIN, носителей цифровых данных и элементов активной безопасности. Эволюция материалов – от эмалированной стали до углепластика – обеспечила повышенную износостойкость и детализацию. Персонализация стала ключевым трендом: владельцы заказывают эксклюзивные бейджи с:

- Имитацией благородных металлов (золото, платина)

- Флуоресцентными или хамелеон-эффектами

- Встроенной динамической подсветкой

Структура заводского VIN-шильдика

VIN (Vehicle Identification Number) – уникальный 17-символьный код транспортного средства, наносимый на несъемный шильдик. Он содержит ключевые данные о происхождении, характеристиках и идентификации автомобиля.

Структура VIN регламентирована стандартом ISO 3779 и включает три обязательных раздела: WMI, VDS и VIS. Каждый символ несет строго определенную информацию.

- WMI (World Manufacturers Identification) – мировой индекс изготовителя:

- 1-й символ: географическая зона (страна производства).

- 2-й символ: страна или производитель.

- 3-й символ: подразделение производителя/тип ТС.

- VDS (Vehicle Description Section) – описательная часть:

- Символы 4-8: характеристики модели (тип кузова, двигатель, трансмиссия).

- 9-й символ: контрольная цифра для проверки подлинности (в США/Китае).

- VIS (Vehicle Identification Section) – отличительная часть:

- 10-й символ: модельный год (буква/цифра).

- 11-й символ: код завода-сборщика.

- Символы 12-17: серийный номер автомобиля.

Технологии гравировки металлических табличек

Гравировка на металлических шильдиках обеспечивает высокую износостойкость и долговечность информации, что критично для эксплуатации в агрессивных средах. Основные методы включают механическую обработку, лазерное воздействие и химическое травление, каждый из которых обладает специфическими преимуществами и ограничениями.

Выбор конкретной технологии зависит от материала основы (алюминий, нержавеющая сталь, латунь), требуемой глубины маркировки, объема производства и бюджета. Современное оборудование позволяет достигать микронной точности даже на сложных рельефных поверхностях.

Распространенные методы гравировки

- Механическая фрезеровка

Использует вращающуюся твердосплавную фрезу. Подходит для глубокой гравировки (до 2 мм) на толстых заготовках, но ограничена в детализации мелких элементов. - Лазерная гравировка

Точечное выжигание поверхности лучом CO₂ или волоконного лазера. Бесконтактный метод с высочайшей точностью, позволяет воспроизводить сложные логотипы и QR-коды. Может снижать коррозионную стойкость некоторых сплавов. - Химическое травление

Селективное растворение металла через защитную маску. Экономично при массовом производстве, создает ровные края без деформации тонких пластин.

| Технология | Скорость | Глубина | Материалы |

|---|---|---|---|

| Фрезеровка | Низкая | 0.5-2 мм | Все металлы |

| Лазерная | Высокая | 0.01-0.5 мм | Алюминий, сталь, латунь |

| Травление | Средняя | 0.05-0.3 мм | Алюминий, медь |

После гравировки часто применяют заполнение углублений эмалью для контрастности. Современные ЧПУ-станки с автоматической сменой инструмента комбинируют несколько операций: фрезеровку контура, гравировку текста и сверление монтажных отверстий за один цикл обработки.

Анодирование и гальваника в отделке

Анодирование создаёт защитный оксидный слой на алюминиевых шильдиках путём электрохимического окисления. Этот процесс повышает износостойкость поверхности, предотвращает коррозию и позволяет окрашивать изделия в различные оттенки. Полученное покрытие сохраняет металлический блеск основы, придавая деталям премиальный вид при сохранении мелких деталей логотипов.

Гальваника (гальваностегия) наносит тонкий слой металла (хром, никель, золото) на стальные или пластиковые шильдики через электролитическую ванну. Технология обеспечивает зеркальный блеск, повышенную твёрдость поверхности и устойчивость к агрессивным средам. Для автошильдиков чаще применяется декоративное хромирование, имитирующее цельнометаллические элементы при меньшем весе и стоимости.

Ключевые отличия технологий

| Критерий | Анодирование | Гальваника |

|---|---|---|

| Материалы основы | Только алюминий | Сталь, пластик, цинковые сплавы |

| Тип покрытия | Оксидная плёнка | Металлический слой |

| Визуальный эффект | Матовый/сатиновый блеск | Зеркальная поверхность |

| Стойкость к сколам | Выше | Ниже (риск отслоения) |

Преимущества для автошильдиков:

- Анодированные – не выцветают под УФ, сохраняют геометрию тонких элементов.

- Гальванизированные – визуально неотличимы от литого металла, устойчивы к автохимии.

Особенности пластиковых информационных бирок

Пластиковые бирки отличаются высокой стойкостью к агрессивным средам: не подвержены коррозии, выдерживают контакт с маслами, топливом, моющими средствами и перепады температур от -40°C до +80°C. Это обеспечивает сохранность информации в экстремальных условиях, характерных для моторных отсеков автомобилей или промышленного оборудования.

Гибкость технологий изготовления позволяет создавать бирки сложной формы с рельефными элементами (объемный текст, логотипы), что повышает узнаваемость бренда. Возможность выбора толщины пластика (от 0.5 до 3 мм) адаптирует изделие к разным условиям монтажа: тонкие варианты подходят для наклеивания, толстые – для крепления винтами или заклепками.

Ключевые технологии нанесения данных

- Тампопечать – для многоцветных логотипов и насыщенных оттенков.

- Лазерная гравировка – создает нестираемые углубленные надписи, устойчивые к истиранию.

- УФ-печать – позволяет наносить переменные данные (QR-коды, серийные номера) с высокой детализацией.

Дополнительные защитные свойства достигаются за счет:

- Лакирования поверхности – противостоит царапинам и УФ-излучению.

- Нанопокрытий – отталкивают грязь и влагу.

- Голографических элементов – затрудняют подделку.

| Критерий выбора | Рекомендуемый пластик | Причина |

|---|---|---|

| Уличная эксплуатация | АБС-пластик | Устойчивость к ультрафиолету и влаге |

| Контакт с химикатами | Полипропилен (PP) | Инертность к кислотам и щелочам |

| Повышенные температуры | Поликарбонат (PC) | Сохраняет форму при нагреве |

Важный нюанс: при проектировании бирок для авто учитывают виброустойчивость креплений – микровибры могут разрушать клеевой слой или деформировать тонкий пластик через 2-3 года эксплуатации.

3D-моделирование и литье объёмных эмблем

Создание трёхмерных автомобильных шильдиков начинается с разработки цифровой модели в специализированном ПО (например, Blender, SolidWorks или ZBrush). Дизайнер детально прорабатывает геометрию, учитывая толщину материала, плавность переходов и чёткость контуров будущей эмблемы. На этом этапе критически важно предусмотреть технологические нюансы литья: уклоны стенок для извлечения из формы, отсутствие поднутрений и равномерность сечения элементов.

Готовую 3D-модель экспортируют в формат для производства, после чего фрезеруют мастер-модель из алюминия или высокопрочного пластика на ЧПУ-станке. Эта заготовка служит основой для силиконовой литьевой формы. Силиконовый компаунд заливают вокруг мастер-модели, повторяя все рельефные детали, а после затвердевания разрезают форму для извлечения прототипа.

Технология литья

Для серийного производства эмблем применяют:

- Холодное литьё полиуретана: двухкомпонентную смесь заливают в силиконовые формы под вакуумом для устранения пузырьков воздуха. Метод подходит для мелких серий с детализацией до 0,1 мм.

- Литьё под давлением: расплавленный пластик (ABS, поликарбонат) или металл (цинк, алюминий) инжекционно заполняет металлические пресс-формы. Используется для массового выпуска.

| Материал | Особенности | Применение |

| Полиуретан | Лёгкость, стойкость к УФ, окрашивание в массе | Эмблемы салона, декор кузова |

| АБС-пластик | Ударопрочность, низкая себестоимость | Бюджетные серии, внутренние шильды |

| Цинковый сплав | Металлический блеск, весомость, гальванизация | Логотипы на капоте/багажнике премиум-авто |

После извлечения отливки проводят постобработку: удаление облоя, шлифовку, гальваническое покрытие (хром, золото) или окраску. Для металлических эмблем часто используют технологию PVD (физическое осаждение пара), создающую износостойкое покрытие. Финальный этап – контроль геометрии и визуальный осмотр на соответствие эталону.

Светодиодная подсветка современных значков

Современные автомобильные шильдики всё чаще оснащаются интегрированной светодиодной подсветкой, превращая стандартную эмблему в заметный элемент дизайна. Такое решение позволяет логотипу производителя или кастомному значку светиться в темноте, создавая эффект парящего символа. Технология предполагает установку миниатюрных LED-элементов по контуру шильдика или скрытую засветку через полупрозрачный материал основы.

Подключение осуществляется к бортовой сети автомобиля через контроллер, регулирующий яркость и режимы свечения (постоянный, импульсный, динамические сценарии). Для защиты от влаги и вибраций светодиодные модули герметизируются силиконом, а проводка выводится через специальные уплотненные каналы в корпусе значка. Это обеспечивает устойчивость к перепадам температур и агрессивным средам.

Ключевые преимущества и особенности

Основные достоинства подсвеченных шильдиков:

- Повышенная видимость: Логотип заметен ночью на расстоянии 50+ метров

- Энергоэффективность: Потребление не превышает 0.5-3W в зависимости от размера

- Дизайн-вариативность: Возможность выбора цвета свечения (холодный/теплый белый, RGB)

| Тип монтажа | Материалы основы | Ресурс светодиодов |

| Накладной (3D) | Акрил с оптической полировкой | 50 000 часов |

| Врезной (flush-mount) | Поликарбонат с рассеивателем | 30 000 часов |

При изготовлении особое внимание уделяется равномерности свечения – для этого используют микропризматические рассеиватели и точно рассчитанные плотности LED-кластеров. Современные решения позволяют синхронизировать подсветку с поворотниками или системой приветствия автомобиля, добавляя интерактивности.

Процесс реставрации повреждённых автознаков

Реставрация автознаков начинается с диагностики повреждений: оценивается степень деформации металла, состояние эмали, наличие сколов или коррозии. Поверхность тщательно очищается от загрязнений и остатков старого клея с помощью растворителей или пескоструйной обработки. Для знаков с глубокими царапинами или вмятинами применяется рихтовка и шпаклёвка с последующей шлифовкой до идеально ровного состояния.

Восстановление лакокрасочного покрытия требует точного подбора цвета эмали по коду модели авто. На подготовленную поверхность наносится грунтовка, после чего выполняется окрашивание в несколько слоёв с промежуточной сушкой. Финишный этап включает полировку и нанесение защитного лака. Для знаков с рельефными буквами или логотипами применяется ручная дорисовка или гравировка с последующим заполнением контрастной краской.

Ключевые этапы реставрации

- Демонтаж: аккуратное снятие знака с кузова для предотвращения дополнительных повреждений.

- Устранение дефектов:

- Выравнивание деформированного металла

- Зачистка очагов коррозии

- Замена крепёжных элементов при необходимости

- Воссоздание покрытия:

Тип покрытия Технология Хромированное Гальваническое напыление Матовое/глянцевое Акриловое окрашивание Анодированное Электрохимическая обработка - Нанесение графики:

- Трафаретная печать для серийных значков

- Лазерная гравировка при утрате рельефа

- Ручное окрашивание рельефных элементов

- Защитная обработка: покрытие термостойким лаком или эпоксидной смолой.

Правовые требования к дубликатам VIN-маркировок

Изготовление дубликатов VIN-маркировок строго регламентируется законодательством РФ. Основным нормативным актом является Приказ МВД России № 605 "Об утверждении Административного регламента...", требующий подтверждения законности оснований для восстановления номера. Дубликаты разрешены только при уничтожении или нечитаемости оригинального VIN вследствие коррозии, ДТП, пожаров или иных объективных причин.

Самостоятельное изготовление или установка дубликатов без разрешения ГИБДД приравнивается к фальсификации идентификационных номеров. Это влечет административную ответственность по ст. 326 УК РФ (до 2 лет лишения свободы) и аннулирование регистрации ТС. Дубликат признается легальным исключительно после экспертизы и официального утверждения органами ГИБДД.

Ключевые условия законного восстановления VIN

- Аккредитация исполнителя: Работы выполняют организации, имеющие лицензию МВД на деятельность по восстановлению маркировок.

- Экспертное заключение: Обязательна трасологическая экспертиза, подтверждающая отсутствие признаков умышленного изменения оригинального номера.

- Идентичность оригиналу: Дубликат полностью воспроизводит шрифт, размер, глубину нанесения и расположение символов оригинальной маркировки.

| Этап легализации | Описание |

|---|---|

| Подача заявления в ГИБДД | Предоставление ПТС, СТС, паспорта владельца и документа, подтверждающего причину утраты VIN (акт о ДТП, заключение эксперта о коррозии). |

| Осмотр ТС | Фиксация номеров агрегатов и кузова инспектором ГИБДД для исключения перебивки номеров. |

| Установка дубликата | Монтаж шильдика аккредитованной организацией в присутствии инспектора с составлением акта приемки. |

| Внесение изменений | Оформление нового ПТС с отметкой о восстановлении маркировки и обновление данных в базе ГИБДД. |

Важно: Маркировка наносится только на заводские площадки кузова. Использование нестандартных мест крепления или методов гравировки (кроме утвержденных производителем) приводит к отказу в регистрации. Для импортных автомобилей требуется нотариально заверенный перевод VIN-таблички.

Создание кастомных шильдиков под заказ

Процесс изготовления начинается с детального обсуждения концепции: клиент формулирует идею, выбирает форму, размеры, материалы и цветовую гамму будущего изделия. На этом этапе учитывается целевое назначение шильдика (декор авто, брендирование оборудования, сувенирная продукция) и условия эксплуатации для подбора устойчивых материалов.

Дизайнеры создают цифровой макет с использованием векторной графики, обеспечивающей четкость линий независимо от масштаба. После согласования эскиза выбирается оптимальная технология производства: лазерная гравировка, штамповка, литье или УФ-печать в зависимости от сложности рисунка и характеристик материала (металл, пластик, силикон).

Ключевые этапы производства

- Подбор сырья: нержавеющая сталь, алюминий, акрил или композиты с защитой от УФ-лучей и коррозии

- Формообразование: вырубка на гидравлическом прессе, фрезеровка или 3D-печать для объемных моделей

- Нанесение покрытий: гальванизация (хромирование, анодирование), порошковая покраска или нанесение эмалей

- Финишная обработка: полировка кромок, ультразвуковая очистка, антистатическая обработка

| Технология | Преимущества | Ограничения |

|---|---|---|

| Лазерная гравировка | Высокая детализация, стойкость к истиранию | Только плоские поверхности |

| Микроштамповка | Рельефные элементы, серийное производство | Высокая стоимость оснастки |

| Сублимационная печать | Фотографическое качество, многоцветность | Только полимерные основы |

Готовые изделия проходят многоуровневый контроль: проверяют соответствие геометрических параметров чертежам, адгезию покрытий ударным тестом, цветостойкость под УФ-лампой. Для автомобильных шильдиков дополнительно тестируют устойчивость к автокосметике и температурным перепадам от -40°C до +120°C.

Сроки выполнения заказа варьируются от 3 дней (простые гравированные модели) до 3 недель (сложные литые изделия с ручной доработкой). Долговечность продукции обеспечивается гарантийными обязательствами: до 5 лет для металлических шильдиков с гальваническим покрытием и 2 года для полноцветных полимерных версий.

Установка и демонтаж табличек на кузове

Демонтаж шильдиков требует осторожности для предотвращения повреждения ЛКП и кузова. Предварительно очистите поверхность, определите тип крепления (клей, заклёпки, фиксаторы). Используйте специализированные инструменты: пластиковые лопатки, фен для размягчения клея, съёмники фиксаторов. Избегайте металлических предметов – они оставляют царапины.

Перед установкой новых табличек обезжирьте поверхность спиртовым раствором. Для клеевых шильдиков равномерно нанесите автомобильный двухсторонний скотч или термоклей. Заклёпочные модели требуют точной разметки и сверления отверстий. Фиксируйте элементы без перекосов, соблюдая заводское расположение.

Технологии крепления и инструменты

| Тип крепления | Демонтаж | Установка | Инструменты |

|---|---|---|---|

| Двусторонний скотч | Прогрев феном + леска/нить | Обезжиривание + новый скотч | Термофен, нейлоновая нить |

| Заклёпки | Сверление головок | Заклепочник + новые заклёпки | Дрель, клёпальный пистолет |

| Пластиковые фиксаторы | Поддевание триммером | Замена фиксаторов | Съёмник клипс, плоская отвёртка |

| Клей (эпоксидный) | Локальный нагрев + скребок | Нанесение автомобильного клея | Термофен, пластиковый скребок |

Критические ошибки:

- Использование ножей/отвёрток при демонтаже

- Перегрев поверхности (деформация пластика)

- Установка на загрязнённую поверхность

- Несоответствие клея материалу кузова

После монтажа обеспечьте плотный прижим на 5-10 минут. Для заклёпок обработайте отверстия антикором. Проверьте совместимость новых шильдиков с формой кузова – кривизна поверхности влияет на прилегание.

Список источников

Шильдик – это информационная табличка или наклейка, содержащая ключевые данные об объекте. На автомобилях шильдики идентифицируют марку, модель, технические характеристики (VIN, двигатель, год выпуска) и размещаются на кузове, двигателе или агрегатах. Они служат для контроля соответствия, ремонта и учёта транспорта.

Изготовление шильдиков включает выбор материала (алюминий, нержавеющая сталь, пластик), нанесение информации методом гравировки, штамповки, лазерной маркировки или печати, а также защиту покрытием от коррозии и износа. Требует точного соответствия заводским стандартам для легальности эксплуатации ТС.

- ГОСТ Р 41.102-99: Требования к маркировке автотранспорта и VIN-кодам в РФ

- Технический регламент Таможенного союза "О безопасности колёсных транспортных средств" (ТР ТС 018/2011): Стандарты размещения шильдиков

- Производственные стандарты автопроизводителей (Volkswagen AG, Toyota Motor Corporation): Каталоги оригинальных шильдиков

- Методические рекомендации по идентификации автотранспорта (МВД России): Правила считывания данных с шильдиков

- Справочники по автомобильным материалам (например, "Автомобильные пластики: свойства и применение"): Характеристики материалов для шильдиков

- Технологические стандарты лазерной гравировки (ISO 10110-7): Нормы нанесения информации