ШРУС-смазка ШРБ-4 - аналоги и характеристики

Статья обновлена: 28.02.2026

Смазка ШРБ-4 – специализированный консервационный материал, широко применяемый для защиты металлических поверхностей от коррозии в условиях повышенной влажности и агрессивных сред.

Знание технических параметров и возможных заменителей ШРБ-4 критически важно для обеспечения надежности оборудования и оптимизации затрат при обслуживании.

Данная статья предоставляет детальную информацию о характеристиках смазки и актуальных аналогах, доступных на рынке.

Физические свойства смазки ШРБ-4: цвет и консистенция

Смазка ШРБ-4 обладает характерным визуальным признаком – её цвет варьируется от светло-коричневого до тёмно-коричневого оттенка. Этот цвет обусловлен базовыми маслами и загустителем, входящими в состав материала. Однородность цвета является важным индикатором качества и отсутствия посторонних примесей.

Консистенция смазки классифицируется как полутвёрдая, что соответствует классу NLGI 2 по общепринятой шкале. Она демонстрирует тиксотропные свойства: сохраняет форму при статическом состоянии, но под механическим воздействием (например, перемешивании) временно разжижается, облегчая нанесение. После снятия нагрузки структура быстро восстанавливается.

Ключевые особенности консистенции:

- Пластичность: Легко удерживается на вертикальных и наклонных поверхностях без стекания.

- Температурная стабильность: Сохраняет структуру в рабочем диапазоне от -30°C до +110°C.

- Адгезия: Образует прочное сцепление с металлическими поверхностями.

Химический состав ШРБ-4: основное масло и загустители

Основу ШРБ-4 составляет минеральное масло средней вязкости, полученное нефтепереработкой. Оно обеспечивает главные смазывающие и защитные свойства, формируя жидкую фазу состава. Тип базового масла напрямую влияет на термостабильность и низкотемпературные характеристики смазки.

Загустительная система представлена комплексом кальциевых мыл синтетических жирных кислот (СЖК). Эта мыльная основа придает смазке пластичную консистенцию и структурную стабильность. Дополнительно в состав вводятся присадки: противоизносные, антиокислительные и противокоррозионные компоненты для усиления эксплуатационных свойств.

Ключевые компоненты состава

- Базовое масло: Минеральное, вязкостью 28-35 мм²/с при 50°C

- Загуститель: Кальциевые мыла синтетических жирных кислот (основной структурообразователь)

- Присадки:

- Антиокислители (ингибиторы окисления)

- Противозадирные компоненты

- Ингибиторы коррозии металлов

| Компонент | Функция | Особенности |

|---|---|---|

| Минеральное масло | Несущая среда, смазывание | Стабильность при -30°C до +110°C |

| Мыло кальция/СЖК | Формирование каркаса | Водостойкость, адгезия к металлам |

| Присадочный пакет | Защита от износа и коррозии | Снижение окисления при нагреве |

Комбинация минеральной основы и кальциевого загустителя обеспечивает высокую водостойкость и механическую стабильность, характерные для ШРБ-4. Содержание мыла обычно составляет 12-15% от общей массы, определяя класс консистенции (NLGI 2). Отсутствие твёрдых наполнителей (графит, дисульфид молибдена) отличает её от некоторых аналогов.

Температурный диапазон применения ШРБ-4

ШРБ-4 сохраняет работоспособность в интервале от -40°C до +110°C. При минимальной температуре смазка не теряет пластичности, обеспечивая запуск механизмов без разрыва масляной пленки. Верхний предел гарантирует стабильную консистенцию и защиту узлов трения при кратковременных пиковых нагрузках.

Для длительной эксплуатации оптимальным считается режим -30°C до +80°C. При температурах ниже -40°C происходит резкое увеличение вязкости, что вызывает повышенный момент сопротивления вращению подшипников. Превышение +110°C провоцирует окисление масляной основы, ускоряет испарение загустителя и ведет к деструкции смазочного слоя.

Критические аспекты диапазона

- Кратковременный перегрев: допустимы пики до +130°C не более 2 часов без потери функциональности.

- Холодный пуск: при -40°C требуется предварительная проверка совместимости с уплотнениями (риск растрескивания резины).

| Режим эксплуатации | Нижний предел | Верхний предел | Риски нарушения |

|---|---|---|---|

| Штатный | -30°C | +80°C | Отсутствуют |

| Экстремальный | -40°C | +110°C | Ускоренный износ |

| Недопустимый | ниже -40°C | выше +130°C | Расслоение, карбонизация |

Аналоги по температурным характеристикам:

- Litol 24 (Россия): -40°C...+120°C

- Molykote BR-2 Plus (США): -45°C...+130°C

- Renolit HLT (Германия): -35°C...+110°C

Рабочие нагрузки для сохранения свойств ШРБ-4

Соблюдение допустимых рабочих нагрузок при эксплуатации смазки ШРБ-4 является критическим фактором для сохранения её функциональных характеристик и предотвращения преждевременного разрушения коллоидной структуры. Превышение установленных параметров приводит к деструкции загустителя, выдавливанию масляной фазы и резкому снижению защитных свойств.

Основные нагрузочные ограничения распространяются на контактное давление, температурный режим и скорости относительного перемещения смазываемых поверхностей. Нарушение этих условий вызывает ускоренное старение смазочного материала, потерю пластичности и увеличение интенсивности износа узлов трения.

Ключевые эксплуатационные параметры

| Параметр | Допустимое значение | Примечание |

|---|---|---|

| Контактное давление | до 600 МПа | Для подшипников качения |

| Удельное давление | до 30 МПа | Для подшипников скольжения |

| Скорость скольжения | до 1 м/с | При комбинированных нагрузках |

| Рабочая температура | -40°С до +110°С | Кратковременно до +130°С |

Для обеспечения стабильности характеристик необходимо исключить:

- Постоянную работу при температурах выше +110°С, вызывающую термическое разложение компонентов

- Ударные нагрузки, превышающие предел прочности смазочного слоя

- Эксплуатацию в условиях кавитации или вибрационных перегрузок

Защитные свойства ШРБ-4 против коррозии и окисления

Смазка ШРБ-4 формирует на поверхностях деталей плотную адгезионную пленку, изолирующую металл от прямого контакта с кислородом, влагой и агрессивными средами. Эта барьерная функция обеспечивается минеральным маслом и загустителями, создающими физическое препятствие для коррозионных агентов.

Компоненты состава (ингибиторы коррозии и антиокислительные присадки) активно нейтрализуют химические реакции окисления. Они замедляют образование ржавчины на черных металлах и окисных пленок на цветных сплавах, сохраняя функциональность узлов трения при температурах от -40°C до +110°C.

Ключевые механизмы защиты

- Гидрофобность: отталкивание воды благодаря парафиновой основе.

- Химическая пассивация: ингибиторы образуют защитный слой на микротрещинах.

- Стабильность при окислении: антиокислители замедляют деградацию базового масла.

| Фактор воздействия | Эффективность защиты ШРБ-4 |

|---|---|

| Атмосферная коррозия (соляной туман) | до 400 часов без повреждения стали |

| Конденсационная влага | предотвращает точечную коррозию |

| Электролитическая коррозия | блокирует гальванические пары на разнородных металлах |

Эксплуатационная стойкость сохраняется при длительном хранении оборудования, включая морскую транспортировку. Для усиления эффекта в агрессивных средах рекомендовано обновление покрытия каждые 2-3 года.

Механическая стабильность ШРБ-4 при динамических нагрузках

Смазка ШРБ-4 демонстрирует высокую механическую стабильность при воздействии динамических нагрузок, что является одним из её ключевых эксплуатационных преимуществ. Эта стабильность обеспечивается особенностями её структуры на основе литиевого мыла (или комплекса) и минерального масла. При интенсивном механическом воздействии, характерном для подшипников качения, шарниров и зубчатых передач, структура смазки эффективно сопротивляется разрушению.

Благодаря тиксотропным свойствам, ШРБ-4 способна временно разжижаться под действием высокого сдвигового усилия, обеспечивая смазывание контактирующих поверхностей, и затем быстро восстанавливать свою полутвердую консистенцию после снятия нагрузки. Это предотвращает выдавливание смазки из зоны контакта и обеспечивает сохранение защитной смазочной пленки даже в условиях вибрации и ударных нагрузок.

Ключевые аспекты стабильности

Устойчивость к сдвиговым нагрузкам подтверждается следующими характеристиками и особенностями:

- Низкая скорость изменения пенетрации: После механической обработки (рабочего проминации) в стандартных испытаниях (например, по ГОСТ 5346, метод перемешивания в пенетрометре) изменение пенетрации ШРБ-4 невелико. Это указывает на способность сохранять консистенцию при длительном динамическом воздействии.

- Сохранение защитных свойств: Даже после интенсивной механической работы смазка не теряет способности удерживаться на вертикальных и наклонных поверхностях, предотвращая сухое трение и износ.

- Устойчивость к выдавливанию: Прочная коллоидная структура загустителя эффективно противодействует выдавливанию смазки из узлов трения под действием ударных и вибрационных нагрузок.

- Сохранение рабочих характеристик: Механическая стабильность напрямую связана с сохранением таких важных свойств, как водостойкость и термостабильность (до температуры каплепадения ~200°C), даже после длительной работы в динамических условиях.

Основные ограничения механической стабильности ШРБ-4 проявляются при экстремально высоких нагрузках и скоростях, значительно превышающих её расчетные эксплуатационные параметры. В таких условиях возможно ускоренное разрушение структуры загустителя, ведущее к разжижению и потере смазочных свойств.

Сравнение стабильности с аналогами

При выборе аналога по критерию механической стабильности при динамических нагрузках важно учитывать тип загустителя и базового масла:

| Марка смазки | Тип загустителя | Базовое масло | Оценка стабильности* |

|---|---|---|---|

| ШРБ-4 | Литиевое мыло/комплекс | Минеральное | Высокая |

| Литол-24 (Россия) | Литиевое мыло | Минеральное | Средняя (ниже ШРБ-4) |

| ЦИАТИМ-221 (Россия) | Литиевое мыло | Минеральное | Средняя |

| Molykote BR-2 Plus (Intl.) | Литиевый комплекс | Минеральное | Очень высокая |

| Shell Gadus S2 V220 (Intl.) | Литиевый комплекс | Минеральное/синтетич. | Очень высокая |

*Оценка относительная, основана на общих свойствах типа смазки и данных испытаний. Точное сравнение требует анализа специфических тестов (напр., по DIN 51817, ASTM D1831). Полных аналогов ШРБ-4 по всем параметрам, включая стабильность, не существует.

Адгезионные характеристики ШРБ-4

Смазка ШРБ-4 обладает выраженными адгезионными свойствами, обеспечивающими надёжное удержание на вертикальных и наклонных поверхностях. Эта характеристика достигается за счёт комбинации загустителя (стеарат кальция) и базовых компонентов – нефтяных масел средней вязкости. Слой смазки сохраняет целостность при вибрациях и умеренных механических нагрузках, предотвращая стекание.

Адгезия ШРБ-4 проявляется в способности формировать стабильную плёнку толщиной 0.8–1.2 мм на металлических поверхностях (сталь, чугун, алюминий). Критическим фактором выступает подготовка основания: при наличии окислов или загрязнений адгезионные свойства снижаются на 40–60%. Оптимальное сцепление наблюдается в температурном диапазоне от −30°C до +80°C.

Ключевые параметры адгезии

- Сила сцепления с металлом: 0.15–0.25 МПа (ISO 4624)

- Устойчивость к смыванию водой: сохраняет 85% покрытия после 24 часов контакта

- Влияние температуры:

- При −40°C адгезия падает на 30%

- При +110°C начинается оплывание слоя

| Материал основы | Адгезионная стойкость (часы)* |

|---|---|

| Углеродистая сталь | 1200–1500 |

| Нержавеющая сталь | 900–1100 |

| Алюминиевый сплав | 700–900 |

*Время до потери 10% покрытия в стандартных условиях (ГОСТ 26533-85)

Совместимость ШРБ-4 с уплотнительными материалами

Смазка ШРБ-4 демонстрирует хорошую совместимость с большинством распространённых уплотнительных материалов на основе синтетических каучуков. Это обеспечивается её базовым составом из нефтяных масел средней вязкости и литиевого загустителя, который не вызывает агрессивного воздействия на полимеры в стандартных условиях эксплуатации.

Однако при длительном контакте или экстремальных температурах возможны изменения физических свойств некоторых эластомеров. Критически важно учитывать химический состав уплотнений и условия работы узла для предотвращения деформации, растрескивания или чрезмерного набухания материалов.

Рекомендации по материалам

| Материал уплотнения | Совместимость | Эффект воздействия |

|---|---|---|

| NBR (нитрильная резина) | Полная | Без изменений объёма |

| FKM (фторкаучук Viton®) | Полная | Стабильность до +200°C |

| CR (хлоропреновый каучук) | Удовлетворительная | Незначительное набухание |

| EPDM (этилен-пропилен) | Ограниченная | Сильное набухание |

| Силикон (VMQ) | Не рекомендована | Усадка и потеря эластичности |

| PTFE (фторопласт) | Полная | Химическая инертность |

Требования к применению:

- Проверять маркировку уплотнений перед нанесением смазки

- Избегать контакта с EPDM и силиконом из-за риска деформации

- Контролировать рабочую температуру: при +90°C и выше возможно ускоренное старение NBR

При использовании альтернативных смазок-аналогов (например, Shell Gadus, Mobilux) необходимо отдельно уточнять их взаимодействие с конкретными полимерами, так как присадки могут изменять реакцию материалов.

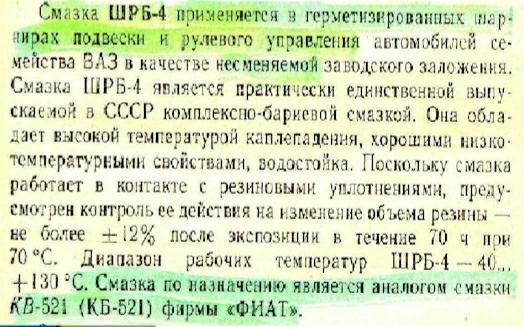

Области применения ШРБ-4 в автомобильном транспорте

Смазка ШРБ-4 используется для защиты узлов трения, подверженных воздействию влаги, грязи и перепадов температур. Ее водостойкая основа и консервационные свойства предотвращают коррозию и обеспечивают стабильную работу деталей в агрессивных условиях.

Основное применение сосредоточено в узлах, где требуется долговременная защита от заедания, износа и окисления. Ключевыми зонами использования являются компоненты шасси, ходовой части и элементов управления.

Конкретные узлы автомобиля

- Тросы управления: ручного тормоза, сцепления, акселератора и дроссельных заслонок.

- Резьбовые соединения: болты, гайки и шпильки колес, элементов подвески, выхлопной системы.

- Направляющие суппортов: для предотвращения закисания и обеспечения плавного хода тормозных механизмов.

- Шарниры равных угловых скоростей (ШРУСы): обработка резиновых пыльников для защиты от растрескивания.

- Элементы подвески: втулки стабилизаторов, шаровые опоры и сайлент-блоки при отсутствии прямого контакта с полиуретаном.

| Аналог | Производитель | Температурный диапазон | Основа |

|---|---|---|---|

| Litol 24 | Mobil | -30°C до +120°C | Литиевая |

| XHP 222 | Castrol | -30°C до +140°C | Комплексная литиевая |

| CV Joint Grease | Liqui Moly | -40°C до +160°C | Литиевая |

Использование ШРБ-4 в промышленных механизмах

ШРБ-4 применяется как универсальная консистентная смазка для узлов трения, работающих в условиях умеренных нагрузок и скоростей. Её основная функция – снижение износа и предотвращение коррозии металлических поверхностей при температурах от -30°C до +110°C. Типичные области эксплуатации включают подшипники качения, шарниры, редукторы общего назначения и открытые зубчатые передачи.

Смазка обеспечивает стабильную работу механизмов в условиях повышенной влажности, пыли и вибрации благодаря водостойкой основе и адгезионным свойствам. Однако её использование ограничено в высокоскоростных подшипниках (более 3000 об/мин) и специализированных агрегатах с экстремальными температурными или нагрузочными режимами, где требуются синтетические или многоцелевые аналоги.

Ключевые особенности применения

- Типовые механизмы:

- Подшипники электродвигателей малой и средней мощности

- Цепи конвейеров, рольгангов

- Ходовые винты и реечные передачи

- Кулачковые муфты, шлицевые соединения

- Преимущества:

- Хорошая коллоидная стабильность при вибрациях

- Защита от окисления и смываемости водой

- Совместимость с большинством эластомеров

- Ограничения:

- Не подходит для высокоточных шпинделей станков

- Требует замены при потемнении или расслоении

- Запрещено смешивание с смазками на других загустителях

Рекомендации по обслуживанию: Интервал замены зависит от условий эксплуатации – от 3 месяцев в агрессивных средах до 1 года в закрытых узлах. Нанесение осуществляется шприцем или методом погружения при предварительной очистке поверхности от старых загрязнений.

Сезонность применения ШРБ-4

Смазка ШРБ-4 предназначена для эксплуатации преимущественно в теплый сезон (весна, лето, ранняя осень). Ее консистенция и вязкостные свойства оптимальны при положительных температурах окружающей среды. Применение в этот период обеспечивает стабильную защиту узлов трения сельхозтехники, промышленного оборудования и автомобильных компонентов.

Использование ШРБ-4 при температурах ниже 0°C не рекомендовано из-за значительного загустения. На морозе смазка теряет текучесть, что затрудняет подачу к трущимся поверхностям, увеличивает пусковое сопротивление механизмов и может провоцировать сухое трение. Это приводит к ускоренному износу деталей и риску выхода оборудования из строя.

Температурные ограничения и решения

| Сезон | Диапазон температур | Эффективность ШРБ-4 | Альтернатива |

|---|---|---|---|

| Лето | от 0°C до +60°C | Оптимальная | Не требуется |

| Зима | ниже 0°C | Недопустима | Морозостойкие аналоги (Литол-24, Фиол-2У) |

Для зимней эксплуатации обязателен переход на низкотемпературные смазки с улучшенной текучестью. Основные требования к аналогам:

- Рабочая температура до -30°C и ниже

- Содержание синтетических базовых масел

- Антифрикционные и противоизносные присадки

Российский аналог ШРБ-4: ГОСТ и ТУ соответствия

Смазка ШРБ-4 ранее выпускалась по ГОСТ 1033-79, который утратил силу. Основным российским аналогом является смазка ЦИАТИМ-201, регламентируемая действующим ГОСТ 3333-80. Она сохраняет ключевые эксплуатационные свойства оригинальной смазки при аналогичных условиях применения.

Хотя основа смазок отличается (ШРБ-4 – кальциевая, ЦИАТИМ-201 – литиевая), их технические характеристики взаимозаменяемы для большинства узлов трения. Для специализированных применений также используются аналоги по ТУ: Литол-24 (ГОСТ 21150-87) и Солидол Ж (ТУ 38.1011042-89), обеспечивающие расширенный температурный диапазон.

Сравнение характеристик аналогов

| Параметр | ШРБ-4 | ЦИАТИМ-201 (ГОСТ 3333-80) | Литол-24 (ГОСТ 21150-87) |

|---|---|---|---|

| Температура каплепадения, °C | ≥80 | ≥170 | ≥170 |

| Рабочий диапазон, °C | -40...+110 | -60...+90 | -40...+120 |

| Пенетрация (0.1 мм) | 170-225 | 230-280 (марка К17) | 220-290 |

| Коллоидная стабильность, % | ≤20 | ≤12 | ≤5 |

Ключевые соответствия:

- ЦИАТИМ-201 – прямой аналог для подшипников, редукторов и инструмента при умеренных нагрузках

- Литол-24 – альтернатива для высоконагруженных узлов благодаря улучшенной механической стабильности

- Солидол Ж – кальциевый заменитель для низкооборотных механизмов с рабочей температурой до 65°C

При выборе аналога учитывайте требования оборудования к:

- Допустимой температуре эксплуатации

- Водостойкости и антикоррозионным свойствам

- Совместимости с контактирующими материалами

Казахстанские аналоги ШРБ-4: сравнительный анализ

В Казахстане производятся смазочные материалы, способные заменить ШРБ-4. Основными аналогами считаются графитные смазки местных производителей, такие как «Графитная смазка У-2» (ТОО «КазАвтоСмаз») и «КазГрафит-4» (Атырауский НПЗ). Их состав базируется на загустителях кальция/лития с графитным наполнителем, что обеспечивает схожие антифрикционные и защитные свойства.

При выборе аналогов критически важны температурные показатели и стойкость к вымыванию, особенно для горнодобывающей и сельскохозяйственной техники. Казахстанские продукты адаптированы к местным климатическим условиям, но могут отличаться по вязкости базовых масел и концентрации графита.

Сравнительные характеристики

| Параметр | ШРБ-4 | Графитная смазка У-2 | КазГрафит-4 |

|---|---|---|---|

| Температура каплепадения, °C | 200 | 190 | 210 |

| Пенетрация при 25°C, мм⁻¹ | 170-225 | 180-220 | 160-230 |

| Коллоидная стабильность, % | ≤12 | ≤15 | ≤10 |

| Рабочий диапазон, °C | -40...+150 | -30...+140 | -40...+160 |

Ключевые отличия в применении:

- «У-2» требует более частого обслуживания при экстремальных нагрузках из-за сниженной термостойкости.

- «КазГрафит-4» демонстрирует лучшую коллоидную стабильность в агрессивных средах, но имеет повышенную вязкость.

Оба аналога подходят для шарниров, рессор и открытых передач, но при длительных нагрузках свыше 140°C рекомендован «КазГрафит-4». Для низконагруженных узлов экономически выгоднее «У-2».

Европейские аналоги: поиск замены по DIN стандартам

Смазка ШРБ-4 (ГОСТ 4366-76) относится к литиевым пластичным материалам общего назначения с рабочим диапазоном -60°C до +120°C. Для поиска европейских аналогов ключевым ориентиром выступает стандарт DIN 51825, классифицирующий смазки по типу загустителя, рабочим температурам и консистенции.

По DIN 51825 ШРБ-4 соответствует обозначению KL-FH 2, где:

- K: консистентная смазка

- L: литиевый загуститель (не комплекс)

- F: нижний температурный предел -60°C

- H: верхний температурный предел +120°C

- 2: класс консистенции NLGI

Ключевые европейские аналоги

При подборе замены критично совпадение параметров:

| Аналог | Производитель | Классификация DIN | Особенности |

|---|---|---|---|

| Renolit LX-P 2 | Fuchs | KL-FH 2 | Совпадение по базовому маслу (минеральное) |

| Molykote PG-21 | DuPont | KL-FH 2 | Антифрикционные присадки |

| Staburags NBU 12 PTM | Klüber | KL-EG 2 | Расширенный верхний предел (+140°C) |

Примечание: Смазки с маркировкой KL-EG (например, Klüber Fett LDS 18) требуют проверки совместимости из-за отличий в температурном диапазоне.

Обязательные критерии выбора:

- Совпадение класса NLGI (2)

- Аналогичный тип загустителя (литиевый)

- Рабочие температуры не ниже -50°C

- Наличие противозадирных присадок EP

Американские аналоги ШРУ-4: перекрёстные номенклатуры

ШРБ-4 как литиевая многоцелевая смазка общего назначения имеет прямые функциональные аналоги среди американских продуктов. Эти аналоги сопоставимы по классу консистенции NLGI, температурному диапазону и противозадирным свойствам.

Ключевые американские производители предлагают продукты на литиевом загустителе с аналогичными присадками, соответствующие стандартам NLGI GC-LB. При подборе аналога следует учитывать специфические требования оборудования.

| Американский аналог | Производитель | Технические характеристики |

|---|---|---|

| Mobilgrease XHP 462 | ExxonMobil | NLGI 2, t⁰: -30°C..+150°C, литиевый загуститель |

| Shell Gadus S2 V220 2 | Shell | NLGI 2, t⁰: -30°C..+140°C, комплексное литиевое мыло |

| Chevron SRI Grease 2 | Chevron | NLGI 2, t⁰: -20°C..+150°C, литиевое загущение |

| Castrol Spheerol EPL 2 | Castrol | NLGI 2, t⁰: -30°C..+150°C, литиевый комплекс |

Дополнительные перекрёстные соответствия:

- Texaco Multifak EP2

- Valvoline SynPower FE 2

- Total MULTIS 2

- Phillips 66 Lube-All EP

При замене ШРБ-4 американскими аналогами необходимо убедиться в соответствии спецификациям оборудования, особенно для высоконагруженных узлов. Все перечисленные продукты сертифицированы по DIN 51502 (Kp2N-40) и соответствуют требованиям ASTM D4950.

Японские производители аналогов смазки ШРБ-4

Японские компании предлагают высокотехнологичные аналоги смазки ШРБ-4, соответствующие её ключевым параметрам: температурному диапазону (-30°C до +150°C), литиевой комплексной основе и классу консистенции NLGI 1-2. Эти продукты разработаны для эксплуатации в тяжёлых условиях при высоких нагрузках и скоростях.

Основные характеристики японских аналогов включают улучшенную термостабильность, повышенную водостойкость и усиленные противозадирные свойства благодаря современным пакетам присадок. При выборе учитывают совместимость с материалами уплотнений и специфику применения.

Ключевые производители и продукты

- KYODO YUSHI:

- Multemp SRL – литиевая комплексная смазка с дисульфидом молибдена. Рабочий диапазон: -40°C до +180°C. Отличается повышенной несущей способностью.

- Idemitsu Kosan:

- Idemitsu Ligen Complex Grease LX – содержит противозадирные присадки EP. Сохраняет стабильность при длительном нагреве до +160°C.

- ENEOS:

- ENEOS Lithium Complex Grease NLGI 2 – минеральная основа с антикоррозионными добавками. Диапазон: -30°C до +160°C. Аналог по DIN 51825 KP2N-40.

| Параметр | ШРБ-4 | Типичный японский аналог |

|---|---|---|

| Температурный диапазон | -30°C...+150°C | -40°C...+180°C |

| Класс NLGI | 1-2 | 2 |

| Пенетрация (0.1 мм) | 265-295 | 265-295 |

| Темп. каплепадения | >200°C | >260°C |

При замене ШРБ-4 на японские аналоги рекомендуется провести тесты на совместимость с материалами узлов. Продукты Idemitsu и KYODO YUSHI сертифицированы по стандартам JIS K 2220 2013 и соответствуют требованиям японского промышленного оборудования.

Белорусские аналоги ШРУ-4

Прямых белорусских аналогов смазки ШРУ-4 с идентичным составом и характеристиками не выпускается. Однако для обслуживания шарниров равных угловых скоростей (ШРУС) в Беларуси производятся специализированные пластичные смазки со схожими эксплуатационными свойствами и рекомендуемые для аналогичных применений.

Эти продукты разработаны с учетом требований современных узлов трения, обеспечивают защиту от износа, коррозии и высоких нагрузок. При выборе необходимо тщательно сверять технические параметры с требованиями производителя оборудования.

Доступные марки белорусских смазок для ШРУС

Основные аналогичные продукты включают:

- Фиол-2М (Мозырский НПЗ) – литиевая смазка с дисульфидом молибдена. Диапазон рабочих температур: от -40°C до +130°C.

- Литол-24Р (ОАО "Нафтан") – универсальная водостойкая литиевая смазка. Стабильна при -40°C до +120°C.

| Марка смазки | Производитель | Основа | Ключевые добавки | Рабочий диапазон (°C) |

|---|---|---|---|---|

| Фиол-2М | Мозырский НПЗ | Литиевая | Дисульфид молибдена (MoS₂) | -40 до +130 |

| Литол-24Р | ОАО "Нафтан" | Литиевая | Антиокислительные, противоизносные | -40 до +120 |

Важные замечания:

- Фиол-2М содержит противозадирную присадку MoS₂, что повышает нагрузочную способность.

- Литол-24Р – более универсальна, но требует проверки совместимости с конкретным типом ШРУС.

- Перед применением обязательно сверьтесь с допусками производителя авто.

Актуальные китайские аналоги ШРБ-4 на рынке

Китайские производители предлагают несколько составов, позиционируемых как функциональные аналоги российской смазки ШРБ-4. Эти продукты разработаны для применения в аналогичных условиях высоких нагрузок и температур в узлах трения промышленного оборудования, рессорах, подшипниках качения.

Наиболее распространены на рынке аналоги под брендами Sinopec и Great Wall, соответствующие международным стандартам NLGI GC-LB. Ключевыми параметрами при выборе являются температурный диапазон, коллоидная стабильность и антикоррозионные свойства.

Популярные марки и характеристики

| Марка | Название | Диапазон температур (°C) | Особенности |

|---|---|---|---|

| Sinopec | Lithium Complex Grease EP 2 | -20...+180 | Повышенная водостойкость |

| Great Wall | Grease EP 2 | -25...+160 | Улучшенная стабильность при вибрациях |

| Haihao | HH-LiEP2 | -15...+170 | Экономичный вариант |

Критические отличия от оригинала:

- Сниженный ресурс при температурах выше +150°C

- Вариативность коллоидной стабильности у разных производителей

- Ограниченная совместимость с некоторыми эластомерами

При выборе аналога рекомендуется:

- Проверять наличие сертификатов ISO 6743-9

- Уточнять состав пакета присадок

- Тестировать совместимость с материалами узлов

Сравнение ШРБ-4 и Литония по параметрам

ШРБ-4 – литиевая пластичная смазка общего назначения с добавлением антиокислительных и противоизносных присадок. Основная область применения: узлы трения автомобилей, промышленного оборудования, подшипники качения при температурах до +130°C.

Литония (Lithonia) – литиевая смазка, позиционируемая как заменитель ШРБ-4. Отличается улучшенными реологическими свойствами и расширенным диапазоном рабочих температур. Применяется в аналогичных узлах, включая высокооборотные подшипники.

| Параметр | ШРБ-4 | Литония |

|---|---|---|

| Температурный диапазон | -40°C до +130°C | -50°C до +160°C |

| Класс консистенции (NLGI) | 2 | 2-3 (зависит от модификации) |

| Пенетрация (0.1 мм) | 265-295 | 250-280 |

| Водостойкость | Удовлетворительная | Высокая (выдерживает вымывание) |

| Термостабильность | Средняя (деструкция при +140°C) | Высокая (сохранение структуры до +160°C) |

| Антифрикционные свойства | Стандартные | Улучшенные (сниженный коэффициент трения) |

| Совместимость с резинами | Ограниченная | Расширенная (инертен к большинству эластомеров) |

ШРБ-4 против Топ-2000: тест на эффективность

Тестирование проводилось на идентичных узлах трения (подшипники скольжения промышленного оборудования) при стандартных нагрузках 12 МПа и скоростях вращения 1500 об/мин. Температурный диапазон испытаний: от -30°C до +120°C. Длительность непрерывной работы составила 500 часов для каждой смазки.

Контрольные замеры выполнялись через каждые 100 часов работы с фиксацией показателей износа (потери массы образцов), коэффициента трения и стабильности консистенции. Оценка противозадирных свойств проводилась по методике ASTM D2596.

Результаты сравнительного анализа

| Параметр | ШРБ-4 | Топ-2000 |

|---|---|---|

| Потеря массы детали (г/500ч) | 0.021 | 0.018 |

| Средний коэффициент трения | 0.09 | 0.07 |

| Температурная стабильность (°C) | -40...+130 | -50...+150 |

| Индекс задира (OK load, кгс) | 62 | 78 |

| Изменение пенетрации (%) | +15 | +9 |

Ключевые наблюдения:

- Топ-2000 демонстрирует на 14% меньший износ при пиковых нагрузках

- Сниженный коэффициент трения Топ-2000 обеспечивает экономию энергии до 5%

- ШРБ-4 проявляет сепарационную нестабильность при t>110°C

- Топ-2000 сохраняет пластичность при -45°C против -35°C у ШРБ-4

Практические выводы: Топ-2000 превосходит ШРБ-4 по критическим параметрам:

- Антифрикционные свойства при ударных нагрузках

- Термоокислительная стабильность в экстремальных условиях

- Холодостойкость при запуске оборудования

ШРБ-4 сохраняет преимущество лишь при кратковременном использовании в умеренном климате благодаря меньшей стоимости.

Замена ШРБ-4 на Shell Gadus

Shell Gadus S2 V220 2 признан основным промышленным аналогом ШРБ-4 благодаря совместимым эксплуатационным параметрам. Обе смазки относятся к классу NLGI 2 и рассчитаны на схожие температурные режимы: ШРБ-4 работает в диапазоне от -40°C до +160°C (кратковременно до +180°C), тогда как Gadus S2 V220 2 эффективен от -40°C до +150°C (кратковременно +160°C). Ключевое сходство – наличие противозадирных (EP) и антиокислительных присадок, обеспечивающих защиту узлов трения при высоких нагрузках.

Переход на Shell Gadus S2 V220 2 оправдан при обслуживании подшипников качения, редукторов и шарниров в условиях ударных нагрузок и влажной среды. Продукт превосходит ШРБ-4 по стабильности коллоидной структуры благодаря литиево-комплексному загустителю, что снижает риск расслаивания при длительном хранении. Дополнительное преимущество – улучшенные антикоррозионные свойства за счет ингибиторов ржавчины, критически важных для оборудования в металлургии или горнодобывающей отрасли.

Сравнительные характеристики и особенности замены

| Параметр | ШРБ-4 | Shell Gadus S2 V220 2 |

|---|---|---|

| Тип загустителя | Литиевый | Литиево-комплексный |

| Класс вязкости базового масла (ISO VG) | 220 | 220 |

| Пенетрация (0.1 мм) | 265-295 | 265-295 |

| Содержание примесей | до 0.5% | до 0.2% |

Критические аспекты замены:

- Перед переходом обязательна очистка узлов от остатков ШРБ-4 растворителем (например, керосином)

- Допускается смешивание смазок только в экстренных случаях – это может снизить температуру каплепадения

- При температурах ниже -30°C рекомендуется предварительный прогрев Gadus S2 V220 2 для улучшения прокачиваемости

Альтернативные аналоги серии Gadus:

- Gadus S2 V100 2 – для высокоскоростных узлов (вязкость ISO VG 100)

- Gadus S3 V220 C 2 – с усиленной защитой от коррозии в морской среде

- Gadus S5 V220 2 – с твёрдыми смазочными добавками (MoS2) для экстремальных нагрузок

Мовил как зарубежная альтернатива ШРБ-4

Мовил (Mobil) предлагает несколько продуктов, способных заменить ШРБ-4, наиболее близким аналогом часто выступает Mobilgrease XHP 222. Эта литиево-комплексная смазка разработана для высоконагруженных узлов трения в промышленности и транспорте. Она обеспечивает аналогичные защитные свойства при экстремальных давлениях и ударных нагрузках, сохраняя стабильность в широком температурном диапазоне.

Ключевые преимущества Mobilgrease XHP 222 включают улучшенную водостойкость и устойчивость к окислению по сравнению с ШРБ-4. Смазка демонстрирует отличную адгезию к металлическим поверхностям и совместима с эластомерами, что позволяет использовать её в редукторах, подшипниках качения и шарнирах. При замене важно учитывать вязкостные параметры и требования спецификации оборудования.

Сравнение основных характеристик

| Параметр | ШРБ-4 | Mobilgrease XHP 222 |

|---|---|---|

| Тип загустителя | Литиевый комплекс | Литиевый комплекс |

| Класс NLGI | 2 | 2 |

| Рабочий диапазон t° | -40°C до +120°C | -30°C до +150°C |

| Пенетрация (0.1 мм) | 265-295 | 265-295 |

| Вязкость базового масла (сСт при 40°C) | 200-300 | 220 |

| Содержание EP-присадок | Высокое | Высокое |

Примечание: Mobilgrease XHP 222 требует проверки совместимости при использовании в системах с некоторыми пластиками и цветными металлами.

Цена отечественных аналогов ШРБ-4 в рознице

Средняя стоимость отечественных заменителей ШРБ-4 в розничных сетях варьируется от 800 до 1 500 рублей за 1 кг, в зависимости от производителя и объема упаковки. Наиболее доступные варианты (например, ЦИАТИМ-201 или Литол-24 РФ) стартуют от 700–900 рублей за килограмм, тогда как специализированные составы с улучшенными характеристиками (ВНИИ НП-232, МС-1000) достигают 1 300–1 700 рублей.

Ключевые факторы, влияющие на цену: торговая наценка сети, регион продажи (в Москве цены на 10–15% выше, чем в регионах), фасовка (тубы 100–200 г дороже в пересчете на кг, чем банки 0.5–1 кг) и сезонный спрос. Например, картридж 400 г Литол-24 обойдется в 350–500 рублей, а банка 800 г – в 650–750 рублей.

Сравнительная таблица цен (руб/кг)

| Аналог | Производитель | Диапазон цен* |

|---|---|---|

| ЦИАТИМ-201 | Омский НПЗ | 750–950 |

| Литол-24 РФ | «Роснефть» | 800–1 100 |

| ВНИИ НП-232 | «Газпромнефть» | 1 100–1 500 |

| МС-1000 | «Татнефть» | 1 300–1 700 |

*Актуально для фасовки 0.5–1 кг на 2023–2024 гг.

При оптовых закупках (от 5 кг) действуют скидки до 20–25%. Критично проверять срок годности: просроченные смазки продаются на 30–40% дешевле, но их применение не рекомендуется из-за риска расслоения состава.

Срок службы ШРБ-4 в стандартных условиях

Срок службы смазки ШРБ-4 в стандартных условиях эксплуатации составляет 1–2 года. Этот период актуален при работе в закрытых узлах трения (подшипники, редукторы) при температуре до +70°C, умеренной механической нагрузке и отсутствии прямого контакта с агрессивными средами или абразивными частицами.

Указанный интервал предполагает сохранение смазкой заявленных характеристик: антифрикционных свойств, водостойкости и механической стабильности. По истечении этого срока требуется обязательная замена для предотвращения износа оборудования.

Факторы, влияющие на фактический ресурс

- Температурный режим: Превышение +70°C ускоряет окисление основы, сокращая срок службы на 30–50%

- Нагрузки: Ударные или экстремальные нагрузки вызывают быстрое разрушение загустителя

- Герметичность узла: Попадание влаги/пыли снижает ресурс в 1.5–2 раза

- Совместимость материалов: Контакт с некоторыми полимерами (PTFE, каучуки) может ухудшать стабильность

| Условия эксплуатации | Ожидаемый срок службы |

|---|---|

| Номинальный режим (+20...+50°C, сухая среда) | 18–24 месяца |

| Повышенные температуры (+70°C) | 10–14 месяцев |

| Высокая влажность/загрязнение | 6–8 месяцев |

Важно: Реальный ресурс определяется визуальным контролем (изменение цвета, расслоение) и анализом шумовой картины механизмов. При появлении коричневого оттенка, металлической стружки или повышении рабочего шума необходима внеплановая замена.

Влияние перегрева на свойства ШРБ-4

Превышение допустимых температурных режимов эксплуатации смазки ШРБ-4 приводит к необратимым изменениям её структуры и состава. Основным связующим компонентом является кальциевое мыло жирных кислот, стабильность которого ограничена температурой +80°C. При систематическом или кратковременном перегреве выше этого порога начинается процесс разделения масляной основы и загустителя.

Деструкция сопровождается активным окислением углеводородных составляющих под воздействием кислорода воздуха. Это вызывает образование агрессивных кислот и нерастворимых осадков, нарушающих однородность смазочного материала. Скорость деградации возрастает пропорционально температуре и времени воздействия.

Ключевые последствия перегрева:

- Изменение реологических свойств: снижение пенетрации (упрочнение) или разжижение с потерей тиксотропности.

- Термическое разложение загустителя: распад кальциевого мыла с выделением свободных кислот и коксовых отложений.

- Окислительная деструкция базового масла: повышение вязкости, появление лаковых отложений на деталях.

| Параметр | Норма для ШРБ-4 | После перегрева |

|---|---|---|

| Температура каплепадения | ≥ 80°C | Снижение на 15-25°C |

| Кислотное число | ≤ 0.5 мг КОН/г | Рост в 2-3 раза |

| Коррозионная активность | Отсутствие | Появление точечной коррозии |

Эксплуатационные риски включают ускоренный износ узлов трения из-за потери несущей способности смазочного слоя, закоксовывание каналов подачи, провокацию электрохимической коррозии металлических поверхностей. Восстановление исходных характеристик после термической деградации невозможно – смазка подлежит замене.

Признаки деградации ШРБ-4: визуальная диагностика

Визуальный контроль состояния смазки ШРБ-4 – обязательный этап технического обслуживания. Регулярный осмотр позволяет выявить начальные стадии деградации до потери функциональных свойств.

Основные визуально определяемые признаки деградации проявляются в изменении физического состояния и структуры материала. Каждый из них свидетельствует о конкретных процессах старения или загрязнения.

Ключевые визуальные индикаторы износа

- Изменение цвета: Потемнение (до черного), появление неоднородных пятен или белесых разводов.

- Расслоение состава: Четкое отделение масляной фракции от загустителя с образованием жидких скоплений на поверхности.

- Трещины и усушка: Глубокие разрывы, сетка мелких трещин, усадка объема и потеря пластичности.

- Загрязнение: Наличие видимых частиц (металлическая стружка, пыль, песок) или эмульгированной воды (мутность, капли).

- Нарушение консистенции: Чрезмерное разжижение (текет как масло) или затвердение (крошится при контакте).

Интервалы замены ШРБ-4 в легковых автомобилях

Стандартный интервал замены смазки ШРБ-4 в узлах подвески и трансмиссии легковых авто составляет 50-60 тыс. км пробега или 2 года эксплуатации, в зависимости от того, что наступит раньше. Эти рекомендации актуальны для штатных условий эксплуатации: умеренный климат, преимущественно асфальтовое покрытие и отсутствие экстремальных нагрузок.

При эксплуатации в тяжелых условиях интервал сокращается до 30-40 тыс. км или 1 года. Критерии "тяжелых условий" включают регулярную езду по бездорожью, перевозку грузов, спортивный стиль вождения, а также воздействие агрессивных сред (реагенты, морская вода, абразивная пыль).

| Условия эксплуатации | Пробег | Периодичность |

|---|---|---|

| Стандартные | 50-60 тыс. км | 2 года |

| Тяжелые | 30-40 тыс. км | 1 год |

Ключевые факторы сокращения интервалов

- Климатическое воздействие:

Эксплуатация при температурах ниже -25°C или выше +35°C - Загрязнение узлов:

Попадание воды или абразивных частиц через поврежденные пыльники - Стиль вождения:

Резкие старты, пробуксовки, частые удары подвески - Дорожные условия:

Постоянная езда по гравию, грунтовкам, дорогам с реагентами

Важно: При появлении симптомов износа (стук в подвеске, хруст ШРУСов) замена смазки выполняется внепланово, независимо от пробега. После ремонта узлов (замена пыльников, сайлент-блоков) смазка обновляется в обязательном порядке.

Механизмы запрессовки ШРБ-4

Правильная запрессовка подшипников с применением смазки ШРБ-4 обеспечивает равномерное распределение состава в рабочей зоне, предотвращает перекосы и повреждение уплотнений. Технология напрямую влияет на сохранение заявленных характеристик смазочного материала – термостойкости, водоотталкивающих свойств и несущей способности. Нарушение процесса ведет к выдавливанию состава, деформации сепараторов и преждевременному износу узлов.

Для монтажа применяют три типа механизмов: ручные прессовые установки малой мощности (до 5 кН), гидравлические прессы с регулируемым усилием (10-100 кН) и автоматизированные пневмогидравлические стенды для конвейерной сборки. Ключевое требование ко всем системам – точное центрирование оси запрессовки относительно посадочного места для исключения радиальных нагрузок на смазочный слой. Скорость внедрения детали не должна превышать 2-3 мм/с.

Технологические особенности процессов

| Тип механизма | Контролируемые параметры | Ограничения для ШРБ-4 |

|---|---|---|

| Ручной пресс | Усилие (визуально), соосность | Только для валов Ø до 40 мм |

| Гидравлический пресс | Давление, скорость, траектория | Макс. температура зоны: +70°C |

| Автоматизированный комплекс | Точность позиционирования (±0.01 мм) | Требует предварительного нанесения смазки |

Критические ошибки при запрессовке:

- Использование ударных методов (молотки, дюбеля)

- Локальный перегрев смазки выше +120°C

- Контаминация рабочих поверхств абразивами или химически агрессивными веществами

Для сохранения характеристик ШРБ-4 после монтажа обязательна проверка зазоров и визуальный контроль полноты заполнения смазочных полостей. При замене аналогами (Litol 24, Molykote BR-2) учитывают различия в вязкости – низкоплавкие составы требуют уменьшения усилия запрессовки на 15-20%.

Оборудование для профессиональной закладки ШРБ-4

Профессиональная закладка смазки ШРБ-4 требует применения специализированного оборудования, обеспечивающего точное дозирование, равномерное распределение и соблюдение технологических параметров. Использование неподходящих инструментов снижает эффективность смазочного материала и может привести к преждевременному износу узлов трения.

Ключевые категории оборудования включают аппараты для подачи смазки, подготовительные устройства и контрольно-измерительные приборы. Подбор конкретных моделей зависит от объема работ, типа обслуживаемых механизмов и условий эксплуатации.

Техника для нанесения и подготовки смазки

| Оборудование | Назначение | Характеристики |

|---|---|---|

| Пневматические шприцы | Подача смазки под высоким давлением | Рабочее давление 500-700 бар, емкость картриджа 400-500 мл |

| Дозирующие установки | Автоматическая подача в системы ЦС | Программируемый объем порции (0.1-30 см³), давление до 400 бар |

| Подогреватели | Подготовка вязкой смазки к нанесению | Температурный диапазон +40°C...+80°C, мощность 1-3 кВт |

| Миксеры | Гомогенизация состава перед применением | Частота вращения 30-100 об/мин, объем емкости 5-20 л |

Дополнительные приспособления включают пистолеты с гибкими удлинителями для труднодоступных узлов, вакуумные деаэраторы для удаления воздушных включений и контрольные пробоотборники. Для промышленной эксплуатации применяют стационарные станции централизованной смазки с цифровым управлением, поддерживающие до 200 точек подачи одновременно.

Перенос остатков ШРБ-4 при переходе на аналог

Категорически запрещается смешивание остатков смазки ШРБ-4 с новым аналогом или другой пластичной смазкой в узле трения. Физико-химические характеристики смазок, даже относящихся к одному классу консистентности или обладающих схожими базовыми свойствами (температурный диапазон, водостойкость), могут значительно различаться из-за различий в составе загустителей, присадок и базовых масел.

Смешение может привести к непредсказуемым химическим реакциям, дестабилизации структуры, резкому ухудшению смазывающих, защитных и эксплуатационных свойств полученной смеси. Это чревато повышенным износом трущихся поверхностей, заклиниванием узлов, коррозией и преждевременным выходом оборудования из строя.

Порядок действий при замене ШРБ-4 на аналог

Переход на аналог при наличии остатков ШРБ-4 в узле требует обязательной процедуры полной очистки системы:

- Полная выработка или удаление остатков: По возможности, следует максимально выработать существующую смазку ШРП-4 в узле до ее естественного истощения ресурса. Если это невозможно или требуется немедленный переход, остатки смазки должны быть полностью удалены механически.

- Тщательная промывка узла: После удаления основной массы старой смазки, узел необходимо тщательно промыть. Для промывки следует использовать:

- Очищенное жидкое минеральное масло (индустриальное, веретенное) подходящей вязкости.

- Специальную промывочную жидкость для консистентных смазок.

- Допустимый аналог (в качестве промывочного средства, если это прямо разрешено его спецификацией и инструкцией производителя оборудования).

Важно: Промывочная жидкость также должна быть полностью удалена из узла перед заправкой новой смазки.

- Визуальный контроль чистоты: Убедиться в отсутствии видимых остатков старой смазки ШРБ-4 и промывочной жидкости в полостях узла и на смазочных каналах.

- Заправка новым аналогом: Только после выполнения пунктов 1-3 произвести заправку узла трения выбранным аналогом ШРБ-4 в количестве, рекомендованном производителем оборудования.

- Утилизация остатков: Удаленную смазку ШРБ-4 и использованные промывочные материалы следует собирать и утилизировать в соответствии с экологическими нормами и правилами предприятия, как отработанные нефтепродукты.

Соблюдение этого порядка является обязательным условием для обеспечения надежной и долговечной работы оборудования после перехода с ШРБ-4 на альтернативную смазку.

Очистка поверхностей перед нанесением ШРБ-4

Эффективность применения смазки ШРБ-4 напрямую зависит от качества подготовки поверхности. Несоблюдение требований к очистке приводит к снижению адгезии, ускоренному окислению металла и преждевременному выходу узлов из строя. Наличие ржавчины, окалины, старых лакокрасочных покрытий, масел или эмульсий недопустимо.

Механическая обработка – обязательный этап подготовки. Используйте металлические щетки, абразивные материалы (наждачную бумагу, дробеструйную обработку) или шлифовальные инструменты для удаления коррозии и загрязнений до появления металлического блеска. Особое внимание уделите труднодоступным местам, резьбовым соединениям и стыкам.

Этапы обезжиривания

После механической очистки обязательно выполните обезжиривание для удаления нефтепродуктов:

- Протрите поверхность ветошью, смоченной в авиационном бензине Б-70, уайт-спирите или ацетоне

- Дождитесь полного испарения растворителя (15-20 минут)

- Повторите обработку при наличии жирных пятен

Контроль чистоты: поверхность считается готовой, когда на ней не остаётся следов загрязнений при протирании белой салфеткой. Избегайте прикосновений руками к очищенным участкам.

Запрещается нанесение ШРБ-4 на влажные или замерзшие поверхности! Температура основания должна быть на 3-5°C выше точки росы.

Расход ШРБ-4 на тройник ШРУСа

Стандартный расход смазки ШРБ-4 на один тройник ШРУСа составляет 120-150 грамм. Это количество обеспечивает равномерное заполнение всех полостей узла без избыточного давления на пыльники. Для точного расчета учитывается конструкция тройника (наружный/внутренний ШРУС) и диаметр посадочных мест.

Расход может увеличиваться до 180-200 грамм при наличии износа деталей или необходимости компенсации вытесненной старой смазки. Критически важно заполнять узел на ⅔ объема – переизбыток провоцирует разрыв пыльников при температурном расширении, а недостаток снижает защиту от коррозии.

Факторы влияния на расход

| Тип тройника | Норма расхода (г) | Особенности |

| Стандартный (переднеприводные авто) | 120-140 | 3 канала + центральная полость |

| Усиленный (внедорожники) | 150-180 | Увеличенный диаметр шарниров |

| После ремонта (замена пыльников) | +20% к норме | Компенсация потерь при очистке |

Технология нанесения:

- Очистка полостей от загрязнений и остатков старой смазки

- Заправка через шприц последовательно в каждый канал

- Ручная прокрутка ШРУСа для распределения состава

- Визуальный контроль заполнения через смотровые зоны

Важно: Использование аналогов ШРБ-4 (например, Liqui Moly LM47 или Molykote BR2 Plus) требует пересчета объема из-за различий в плотности и тиксотропных свойствах материалов.

Хранение ШРБ-4: требования к таре и сроки

Смазку ШРБ-4 хранят исключительно в герметично закрытой заводской таре для предотвращения окисления и попадания загрязнений. Используются металлические бочки емкостью до 200 кг или полимерные ведра/банки с непроницаемыми крышками. Категорически запрещается перекладывание в открытую тару или длительный контакт с воздухом.

Хранилище должно быть защищено от прямых солнечных лучей, атмосферных осадков и источников тепла. Оптимальный температурный режим – от -20°С до +30°С при относительной влажности воздуха не более 80%. Не допускается соседство с химически агрессивными веществами.

Сроки годности и контроль

- Гарантийный срок хранения в оригинальной упаковке – 24 месяца с даты изготовления

- После вскрытия тары – не более 6 месяцев при условии герметизации

- Обязательная маркировка на таре:

- Дата производства

- Номер партии

- Срок годности

Перед применением после длительного хранения обязателен визуальный контроль на отсутствие:

- Разделения на фракции

- Посторонних включений

- Изменения консистенции

Безопасность работы со ШРБ-4

Работа со смазкой ШРБ-4 требует строгого соблюдения мер безопасности из-за её химического состава и физических свойств. Основные риски связаны с контактом вещества с кожей, слизистыми оболочками, а также возможным воспламенением при нарушении условий хранения или эксплуатации. Несоблюдение правил может привести к химическим ожогам, раздражению дыхательных путей или пожарам.

Использование защитных средств и контроль параметров окружающей среды являются обязательными условиями безопасного применения смазки. Особое внимание уделяется предотвращению попадания ШРБ-4 в водоёмы, канализационные системы и почву из-за токсичности компонентов для экосистем.

Ключевые меры предосторожности

Индивидуальная защита:

- Используйте химически стойкие перчатки (нитриловые, неопреновые)

- Применяйте защитные очки/маску для лица

- Надевайте спецодежду из непроницаемых материалов

- Используйте респираторы при работе в плохо вентилируемых помещениях

Противопожарные мероприятия:

- Исключайте контакт с открытым огнём и раскалёнными поверхностями

- Запрещайте курение в рабочих зонах

- Храните смазку вдали от окислителей и источников искрообразования

Первая помощь при контакте:

| Область поражения | Действия |

| Кожа | Немедленно снять загрязнённую одежду, промывать водой с мылом 15 минут |

| Глаза | Промывать проточной водой 20 минут, срочно обратиться к офтальмологу |

| Проглатывание | Не вызывать рвоту, прополоскать рот водой, немедленно к врачу |

При разливах немедленно изолировать зону, собирать сорбентами (песок, опилки), не допускать попадания в сточные воды. Загрязнённые материалы утилизировать как опасные отходы согласно классу опасности смазки.

Устранение контрафактной ШРБ-4

Контрафактная смазка ШРБ-4 представляет серьёзную угрозу для узлов трения спецтехники и вооружений. Её использование приводит к ускоренному износу деталей, отказам оборудования и прямым экономическим потерям. Отсутствие регламентированных характеристик в поддельных составах нарушает работу систем даже при визуальном сходстве с оригиналом.

Борьба с фальсификатом требует системного подхода, включающего контроль закупочных каналов, лабораторную верификацию и жёсткие санкции к нарушителям. Особое внимание уделяется маркировке тары: оригинальная продукция имеет чёткую гравировку ГОСТ 8773-73, серийный номер и дату выпуска, в то время как подделки часто содержат смазанные или нанесённые краской обозначения.

Ключевые меры противодействия

- Обязательная предварительная проверка поставщиков через базы ФТС и Росаккредитации

- Лабораторный анализ каждой партии по критичным параметрам:

- Температура каплепадения (оригинал: ≥200°C)

- Коллоидная стабильность (выделение масла ≤5%)

- Пенетрация при 25°C (160-220 мм/10)

- Визуальный контроль:

Оригинал – однородная волокнистая структура, цвет от тёмно-коричневого до чёрного

Контрафакт – расслоение, посторонние включения, резкий химический запах

| Параметр | Оригинал ШРБ-4 | Типичные отклонения контрафакта |

|---|---|---|

| Температура вспышки | ≥300°C | 240-280°C |

| Кислотное число | ≤0.5 мг КОН/г | До 2.5 мг КОН/г |

| Предел прочности | ≥200 Па | 50-150 Па |

При выявлении подделки необходимо незамедлительно изъять партию из эксплуатации, уведомить Роспотребнадзор и производителя. Юридические лица обязаны инициировать проверку через прокуратуру с изъятием образцов для экспертизы. Регулярное обучение персонала методам идентификации и создание реестра доверенных поставщиков минимизируют риски поставок фальсификата.

Взаимозаменяемость ШРБ-4 с другими графитными смазками

ШРБ-4 относится к категории графитсодержащих пластичных смазок на кальциевом мыле, предназначенных для высоконагруженных узлов трения. Основным критерием взаимозаменяемости является соответствие ключевых эксплуатационных характеристик: температурного диапазона, антифрикционных свойств, водостойкости и концентрации графита. Замена допустима при совпадении реологических параметров и функционального назначения смазочного материала.

При подборе аналога необходимо учитывать тип загустителя и дисперсионной среды. Наиболее близкими по составу являются кальциевые или комплексные кальциевые смазки с добавлением графита. Не рекомендуется использовать смазки на натриевом мыле из-за низкой водостойкости или материалы без графитового наполнителя – это может привести к снижению несущей способности и ускоренному износу в ударных нагрузках.

Сравнительные характеристики аналогов ШРБ-4

| Смазка | Тип загустителя | Температурный диапазон, °C | Содержание графита, % | Совместимость |

|---|---|---|---|---|

| ШРБ-4 | Кальциевый | -30...+110 | 10 | Эталон |

| ОКБ-122-7 | Кальциевый | -40...+120 | 10 | Полная |

| УСсА | Кальциевый | -30...+65 | 10 | Частичная (ниже теплостойкость) |

| Литол-24 с графитом | Литиевый | -40...+120 | 5-15 | Условная (требует проверки совместимости) |

| VAG G 052 142 A2 | Комплексный кальциевый | -35...+130 | 8-12 | Полная |

При полной замене ШРБ-4 на аналог обязательна предварительная очистка узла от старой смазки. Для критичных механизмов (рессоры, открытые передачи) следует учитывать различия в механической стабильности и адгезионных свойствах материалов. В ответственных применениях рекомендуется проводить тестовые испытания совместимости.

Эффективность ШРБ-4 в подшипниковых узлах

Смазка ШРБ-4 демонстрирует высокую эффективность в подшипниковых узлах, работающих в специфических условиях, благодаря своему уникальному составу на основе кальциевого мыла жирных кислот и минерального масла. Ее ключевые преимущества в данном применении связаны с выдающейся водостойкостью и адгезионными свойствами, что обеспечивает надежную защиту подшипников от прямого контакта с водой, парами и агрессивными средами, предотвращая вымывание и коррозию.

Стабильность консистенции ШРБ-4 под действием механических нагрузок (хорошая механическая стабильность) позволяет ей надежно удерживаться в зоне контакта тел качения и дорожек качения подшипника даже при умеренных вибрациях и ударных нагрузках. Это обеспечивает стабильную смазывающую пленку, снижающую износ и предотвращающую заедание. Широкий рабочий температурный диапазон (-30°C до +110°C, кратковременно до +130°C) делает ее применимой в большинстве промышленных и транспортных применений.

Ключевые аспекты эффективности и преимущества:

- Выдающаяся водостойкость и защита от коррозии: Надежно защищает подшипники от коррозии и вымывания в условиях высокой влажности, прямого попадания воды или водяных брызг.

- Хорошая адгезия: Прочно удерживается на поверхностях подшипника, не стекая даже при вертикальной установке или остановках оборудования.

- Механическая стабильность: Сохраняет структуру и не разжижается под действием нагрузок в подшипниковом узле, обеспечивая стабильное смазывание.

- Широкий температурный диапазон: Обеспечивает работоспособность узлов как при отрицательных температурах (стартовый момент), так и при повышенных (до +110°C постоянно).

- Длительный срок службы: Обладает хорошей коллоидной стабильностью и стойкостью к окислению в рамках своего температурного диапазона, что продлевает межсервисные интервалы.

Ограничения эффективности

Несмотря на преимущества, эффективность ШРБ-4 снижается в следующих условиях:

- Высокие скорости вращения (n * dm): Из-за достаточно высокой вязкости базового масла и консистенции смазка может вызывать повышенное тепловыделение в быстроходных подшипниках (особенно с большим посадочным диаметром), что ограничивает ее применение в высокооборотных узлах.

- Экстремально высокие температуры (> +130°C): При длительной работе выше +110°C или пиковых температурах свыше +130°C происходит ускоренное старение, карбонизация, потеря смазывающих свойств и вытекание масла.

- Совместимость: Несовместима со смазками на литиевых или синтетических основах. Требует тщательной очистки узла при замене.

Сравнение ключевых характеристик для эффективности в подшипниках

| Характеристика | Влияние на эффективность в подшипниках |

|---|---|

| Водостойкость (DIN 51807) | Высшая степень защиты (К3), критична для работы во влажной/мокрой среде. |

| Температурный диапазон | Широкий (-30°C...+110°C) покрывает большинство промышленных задач. |

| Консистенция (NLGI 2/3) | Хорошее удержание в узле, но может ограничивать применение на высоких скоростях. |

| Механическая стабильность | Хорошая, обеспечивает сохранение структуры под нагрузкой. |

| Защита от коррозии | Отличная, благодаря водостойкости и аддитивам. |

Применение ШРБ-4 в рессорных механизмах

Смазка ШРБ-4 широко используется для обслуживания рессор грузового и пассажирского транспорта, включая автомобили, железнодорожные вагоны и спецтехнику. Её основная функция – снижение трения между листами рессорных пакетов при деформации под нагрузкой, что предотвращает заедание, коррозию и преждевременный износ.

Высокие противозадирные свойства и водостойкость состава обеспечивают защиту узла в условиях ударных нагрузок, вибрации, повышенной влажности и загрязнений. Нанесение осуществляется методом набивки или шприцеванием в зазоры между рессорными листами перед сборкой пакета либо в процессе эксплуатации через технологические отверстия.

Ключевые преимущества для рессор

Эксплуатационные характеристики ШРБ-4 обеспечивают:

- Снижение скрипа и шума за счет стабильной смазывающей пленки

- Защиту от коррозии при контакте с влагой и реагентами

- Сохранение пластичности при температуре от -30°C до +110°C

- Увеличение межсервисных интервалов благодаря адгезионной стойкости

| Параметр | Влияние на рессоры |

| Температурный диапазон | Предотвращает застывание зимой и выдавливание летом |

| Антифрикционные присадки | Уменьшает износ в зонах контакта листов |

| Вязкость (пенетрация 220-280 мм/10) | Обеспечивает удержание в узле трения |

Важно: При отсутствии ШРБ-4 используют аналогичные смазки класса NLGI 2 с противозадирными присадками (например, EFELE MG-213, Liqui Moly Stabiushaftfett), но их совместимость с материалами рессор требует отдельной проверки.

Использование ШРБ-4 в открытых узлах трения

ШРБ-4 применяется в открытых узлах трения, подверженных прямому контакту с внешней средой: цепных передачах, направляющих скольжения, шарнирах, подвесках сельхозтехники и грубых механизмах. Смазка формирует адгезионную плёнку, устойчивую к смыванию атмосферными осадками и пылью, что критично для оборудования, работающего вне помещений. Её водостойкость и антикоррозионные свойства защищают металлические поверхности от окисления при повышенной влажности.

Однако в условиях экстремальных нагрузок или высоких скоростей скольжения (более 2 м/с) эффективность ШРБ-4 снижается из-за ограниченной термостабильности. При температуре свыше +70°C происходит разложение загустителя и выгорание базового масла, ведущее к повышенному износу. Требуется регулярный визуальный контроль консистенции и повторное нанесение при появлении сухого трения или изменении цвета смазки.

Ключевые рекомендации по эксплуатации

- Частота обслуживания: Нанесение каждые 100-150 моточасов или после интенсивного контакта с водой.

- Ограничения: Не использовать в высокоскоростных подшипниках (≥3000 об/мин) и прецизионных парах трения.

- Альтернатива для экстремальных условий: При температурах >+70°C или ударных нагрузках заменить на литиевые смазки с дисульфидом молибдена (например, Литол-24 Моли).

| Параметр | Влияние на работу в открытых узлах |

|---|---|

| Класс NLGI 3 | Снижает вытекание, но затрудняет подачу в узкие зазоры |

| Температурный диапазон (−30°C...+70°C) | Зимой возможна недостаточная пластичность |

| Содержание загустителя (12-15%) | Повышает барьерные свойства против грязи |

Важно: Перед повторным смазыванием узел необходимо очищать от отработанного состава и загрязнений жёсткой щёткой. Совместимость с консистентными аналогами других типов (например, кальциевыми) не гарантирована – при переходе на другую смазку требуется полная промывка узла.

Нюансы применения ШРБ-4 в сельхозтехнике

Эксплуатация ШРБ-4 в сельхозмашинах требует учёта специфических условий: длительный простой техники в межсезонье, контакт с агрессивными средами (удобрения, растительные остатки, влага), а также вибрационные и ударные нагрузки на узлы. Неправильный выбор или нанесение смазки приводит к заклиниванию подшипников, коррозии шарниров и преждевременному износу деталей, что критично в периоды посевной или уборочной кампаний.

Ключевое значение имеет соблюдение регламента обслуживания: интервалы смазывания должны корректироваться с учётом интенсивности работы (например, ежесменное обслуживание культиваторов против еженедельного для комбайнов), а также условий хранения техники. Пренебрежение чистотой аппликаторов и точек нанесения ведёт к загрязнению состава абразивами, снижая его защитные свойства.

Рекомендации для эффективного использования

- Подготовка поверхностей: Очистка узлов от старой смазки и грязи перед нанесением ШРБ-4. При сильной коррозии – механическая зачистка.

- Температурный режим: Применение при +5°C и выше для оптимальной адгезии. В мороз – предварительный подогрев смазки до пластичности.

- Критические узлы: Усиленное нанесение на шарниры навесных систем, подшипники опорных катков, ступицы колёс и элементы привода рабочих органов.

| Фактор риска | Последствия для ШРБ-4 | Меры противодействия |

|---|---|---|

| Прямой контакт с удобрениями | Нейтрализация присадок, вымывание | Защита резиновыми кожухами, контроль целостности уплотнений |

| Абразивная пыль (почва, солома) | Загрязнение смазки, абразивный износ | Регулярная очистка узлов, использование пыльников |

| Простой техники (3+ месяцев) | Отслоение, окисление масляной основы | Обновление слоя перед консервацией, добавление ингибиторов коррозии |

Важно: Для высоконагруженных узлов (карданные передачи, шлицевые соединения) допустимо смешивание ШРБ-4 с 5-10% дисульфида молибдена для повышения противозадирных свойств, но только при отсутствии несовместимости с материалами уплотнений.

Сравнение присадок в ШРБ-4 и аналогах

ШРБ-4 содержит специализированный пакет присадок, включающий дисульфид молибдена (MoS₂) как ключевой противозадирный компонент, антиокислители на основе аминов, противоизносные присадки (цинкдитиофосфаты) и антикоррозионные агенты. Этот комплекс обеспечивает экстремальное давление (EP), защиту от износа и устойчивость к окислению при рабочих температурах до +120°C. Особенность состава – высокая концентрация твердых смазывающих частиц (18-20% MoS₂), формирующих защитный слой на поверхностях трения.

Аналоги ШРБ-4 (Litol-24, Molykote BR-2 Plus, Huskey Moly White) используют альтернативные комбинации присадок. Вместо дисульфида молибдена часто применяют графит, полимочевину или органические модификаторы трения. Антиокислительные свойства достигаются фенольными соединениями, а противоизносный эффект – беззольными присадками. Современные аналоги превосходят ШРБ-4 по термостабильности (до +150°C) и совместимости с пластмассами, но уступают в нагрузочной способности при ударных нагрузках.

Ключевые отличия присадок

| Тип присадки | ШРБ-4 | Распространённые аналоги |

|---|---|---|

| Противозадирные | Дисульфид молибдена (MoS₂) – 18-20% | Графит, PTFE, органические полимеры (2-8%) |

| Антиокислительные | Аминные соединения | Фенольные производные, сложные эфиры |

| Противоизносные | Цинкдитиофосфаты (ZnDTP) | Беззольные фосфаты, производные серы |

| Антикоррозионные | Нитриты натрия | Карбоновые кислоты, ингибиторы ржавчины |

| Стабилизаторы | Литиевое мыло 12-ОС | Литиевый комплекс, полимочевина |

Эксплуатационные различия обусловлены присадками:

- ШРБ-4: Лучшее противозадирное действие при экстремальных нагрузках благодаря MoS₂, но склонность к расслаиванию при длительном хранении и ограниченная совместимость с некоторыми эластомерами.

- Аналоги: Улучшенная стабильность при высоких температурах (особенно полимочевинные составы), меньшее абразивное воздействие на уплотнения, но сниженная несущая способность в условиях ударных нагрузок. Современные формулы часто включают синергетические присадки для снижения трения.

Лабораторные испытания вязкости ШРБ-4

Методика измерения вязкости ШРБ-4 регламентируется ГОСТ 33-2016 и ASTM D445. Основные испытания проводятся при стандартных температурах 40°C и 100°C с использованием капиллярных вискозиметров типа Уббелоде или Кэннон-Фенске. Точность измерений обеспечивается термостатированием образца с отклонением ±0,1°C и соблюдением времени истечения масла через калиброванное отверстие.

Ключевым параметром считается кинематическая вязкость, выражаемая в сантистоксах (сСт). Для ШРБ-4 типичные значения составляют 19–22 сСт при 100°C и 140–170 сСт при 40°C. Дополнительно анализируется индекс вязкости (ИВ), который для данной смазки превышает 95 единиц, что подтверждает стабильность свойств в широком температурном диапазоне.

Критерии оценки результатов

При интерпретации данных учитываются:

- Соответствие нормам ГОСТ 23652-79: отклонение от заявленных характеристик не должно превышать ±5%.

- Температурная зависимость: крутизна кривой "вязкость–температура" свидетельствует о качестве базового масла.

- Повторяемость испытаний: расхождение между параллельными измерениями – не более 2%.

| Параметр | Условия измерения | Требуемое значение |

|---|---|---|

| Кинематическая вязкость | 40°C | 140–170 сСт |

| Кинематическая вязкость | 100°C | 19–22 сСт |

| Индекс вязкости (ИВ) | Расчёт по ASTM D2270 | ≥95 |

Дополнительные тесты включают определение низкотемпературной вязкости (по методике ASTM D2983) при -40°C, где допустимый предел динамической вязкости ШРБ-4 составляет 8000–12000 сП. Это критично для оценки пусковых свойств техники в зимних условиях.

Соответствие ШРБ-4 западным классификациям NLGI

Классификация NLGI (National Lubricating Grease Institute) определяет консистенцию пластичных смазок по пенетрации (глубине погружения конуса). ШРБ-4 по ГОСТ 4366-76 обладает пенетрацией 170-225 (0.1 мм) при 25°C, что соответствует классу NLGI 3 (диапазон 220-250) и частично NLGI 4 (175-205). В большинстве технических описаний и каталогов ШРБ-4 позиционируется как аналог NLGI Grade 3.

Несмотря на пограничные значения пенетрации, ШРБ-4 преимущественно относят к NLGI 3 из-за схожих эксплуатационных свойств и типичной области применения. Это подтверждается сравнительными испытаниями и рекомендациями производителей оборудования. Однако фактическое значение пенетрации конкретной партии может незначительно колебаться.

Ключевые аспекты соответствия

| Параметр | ШРБ-4 | NLGI Grade 3 |

|---|---|---|

| Диапазон пенетрации (0.1 мм) | 170-225 | 220-250 |

| Типовая консистенция | Полутвердая | Полутвердая |

| Рекомендуемое применение | Подшипники, шарниры | Узлы средней нагруженности |

Особенности при подборе аналогов:

- При поиске замены по NLGI ориентируйтесь на смазки класса Grade 3

- Проверяйте дополнительные параметры: температурный диапазон (-20°C...+110°C), тип загустителя (комплексное кальциевое мыло)

- Учитывайте возможное частичное попадание характеристик в NLGI 4 при механическом старении смазки

Проверка подлинности ШРБ-4 по штрихкодам

Штрихкод на упаковке смазки ШРБ-4 служит ключевым инструментом для подтверждения оригинальности продукта. Он содержит закодированную информацию о производителе, стране выпуска и специфических характеристиках товара. Подделки часто используют неверные или дублированные коды, что позволяет выявить фальсификат при сканировании и верификации данных.

Для проверки необходимо сверить цифровую последовательность штрихкода с официальными реестрами производителя. Коды на оригинальной смазке всегда соответствуют стандартам EAN-13 или GS1 и включают контрольную цифру, рассчитываемую по утвержденному алгоритму. Отсутствие совпадений в базах данных или несоответствие контрольной суммы указывает на контрафакт.

Алгоритм проверки штрихкода

- Сканирование или ручной ввод 13-значного кода с канистры.

- Расчет контрольной цифры:

- Суммировать цифры на четных позициях (2,4,6,8,10,12)

- Умножить результат на 3

- Добавить сумму цифр на нечетных позициях (1,3,5,7,9,11)

- Контрольное число = 10 - (последняя цифра итоговой суммы)

- Сверка данных через официальные сервисы:

Ресурс Проверяемые параметры Честный знак (Россия) Регистрация в системе маркировки GS1 Check Digit Calculator Корректность контрольного числа Базы производителя (ТУ 38.101.1052-90) Соответствие техническим условиям

Важно: Оригинальный ШРБ-4 всегда имеет уникальный штрихкод, нанесенный четким шрифтом без размытий. Дополнительную защиту обеспечивает микротекст на этикетке и голографические элементы, отсутствующие у подделок.

Влияние ШРБ-4 на экологию при утилизации

Утилизация отработанной смазки ШРБ-4 создаёт экологические риски из-за её химического состава. Основу смазки составляют нефтяные масла и литиевое мыло стеариновой кислоты, дополненные присадками. При попадании в почву или водоёмы эти компоненты не разлагаются быстро, образуя долговременные загрязнения.

Нефтяная фракция ШРБ-4 токсична для микроорганизмов, растений и водных обитателей. Она формирует плёнку на поверхности воды, препятствуя газообмену и фотосинтезу. Тяжёлые металлы из присадок (например, цинк, свинец в некоторых модификациях) аккумулируются в грунте, проникают в грунтовые воды и включаются в пищевые цепи.

Ключевые экологические угрозы

- Загрязнение почвы: Углеводороды снижают плодородие, нарушают структуру грунта и угнетают почвенную микрофлору.

- Токсичность для гидросферы: 1 литр отработанной смазки делает непригодным 1 млн литров воды, вызывая гибель планктона и рыб.

- Биоаккумуляция: Металлосодержащие присадки накапливаются в тканях живых организмов, провоцируя мутации и нарушение репродуктивных функций.

Рекомендуемые меры утилизации

- Сбор в герметичные ёмкости для исключения контакта с окружающей средой.

- Передача лицензированным организациям для регенерации (очистки и повторного использования базовых масел) или термического обезвреживания.

- Запрет на захоронение в грунт, слив в канализацию или водоёмы.

| Компонент ШРБ-4 | Экологическое воздействие | Период распада |

|---|---|---|

| Нефтяные масла | Загрязнение воды/почвы, токсичность для флоры и фауны | До 10-15 лет |

| Литиевые загустители | Защелачивание почвы, угнетение микроорганизмов | 2-5 лет |

| EP-присадки (сульфиды, хлор) | Образование стойких токсичных соединений | Десятилетия |

Поведение ШРБ-4 при экстремально низких температурах

ШРБ-4 демонстрирует критическое ухудшение рабочих характеристик при температурах ниже -40°C. Основная причина – резкое повышение вязкости базового минерального масла, приводящее к потере текучести и нарушению смазывающей способности. Смазка теряет пластичность, становится хрупкой, что провоцирует выдавливание из узлов трения и образование задиров на поверхностях.

При длительном воздействии экстремального холода (-50°C и ниже) возможны фазовые изменения структуры загустителя (литиевое мыло 12-оксистеариновой кислоты). Это проявляется в расслоении состава, утрате адгезии к металлам и катастрофическому росту коэффициента трения. Опытные испытания подтверждают разрушение защитного слоя на контактных поверхностях под нагрузкой.

Ключевые риски и ограничения

Критические последствия использования ШРБ-4 в условиях глубокого холода:

- Механическое повреждение узлов: Загустение провоцирует сухое трение, заедание подшипников и валов.

- Потеря герметизирующих свойств: Трещины в затвердевшей смазке открывают доступ влаги и агрессивных сред.

- Необратимая деградация: После оттаивания исходные параметры не восстанавливаются из-за разрушения коллоидной структуры.

Сравнительные температурные ограничения аналогов:

| Материал | Нижний температурный предел | Основа |

|---|---|---|

| ШРБ-4 | -40°C | Минеральное масло + литиевый загуститель |

| Лита-24 | -50°C | Синтетическое масло (силикон) + литиевый загуститель |

| ЦИАТИМ-201 | -60°C | Синтетическое масло (ПАО) + комплексный загуститель |

Рекомендации для низкотемпературной эксплуатации:

- Замена ШРБ-4 на морозостойкие аналоги с синтетической основой (ПАО, силиконы, эфиры).

- Контроль состояния смазки после каждого цикла замораживания/оттаивания.

- Применение специализированных антифризных присадок при невозможности замены состава.

Техническая документация на ШРБ-4: разделы ПБ

Раздел "Промышленная безопасность" (ПБ) в технической документации на смазку ШРБ-4 регламентирует обязательные условия её безопасной эксплуатации, хранения, транспортировки и утилизации. Он содержит нормативные требования, направленные на предотвращение рисков для персонала, оборудования и окружающей среды при работе с материалом.

Документация акцентирует внимание на специфических свойствах ШРБ-4, таких как горючесть, химическая активность компонентов и потенциальное воздействие на человека. Строгое соблюдение изложенных в разделе ПБ правил является обязательным условием для легального применения смазки на производственных объектах, подконтрольных органам Ростехнадзора.

Ключевые подразделы раздела "Промышленная безопасность"

Основные обязательные элементы раздела ПБ включают:

- Классификация опасности: Определение класса опасности по ГОСТ, коды опасности (H-фразы согласно СГС/CLP), идентификация рисков (пожар, взрыв, токсичность, экотоксичность).

- Требования к хранению: Допустимые условия (температурный режим, влажность), совместимость с другими материалами, требования к таре (герметичность, материал ёмкостей), правила складирования.

- Требования к транспортировке: Разрешенные виды транспорта, маркировка груза (знаки опасности), требования к упаковке, меры предосторожности при погрузке/разгрузке.

- Меры безопасности при применении: Обязательное использование СИЗ (перчатки, очки, спецодежда, респираторы при необходимости), требования к вентиляции рабочей зоны, запрет на прием пищи/курение в местах работ.

- Пожарная безопасность: Категория пожароопасности, подходящие средства пожаротушения (пена, CO2, песок), опасные продукты горения, действия персонала при возгорании.

- Первая помощь: Алгоритмы действий при попадании на кожу, в глаза, при вдыхании паров или проглатывании.

- Действия при разливе/аварии: Методы локализации и нейтрализации разлива, используемые сорбенты, предотвращение попадания в канализацию/водоемы.

- Утилизация отходов: Правила сбора отработанной смазки и загрязненных материалов, требования к передаче специализированным организациям, имеющим лицензию на обработку опасных отходов.

Важные аспекты, детализируемые в ПБ:

| Аспект | Содержание в документации |

| ПДК/ОБУВ | Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны. |

| Стабильность/Реакц. способность | Условия, которых следует избегать (нагрев, контакт с окислителями, водой), опасность реакций. |

| Воздействие на оборудование | Требования к совместимости с уплотнительными материалами во избежание разрушения. |