ШРУС - устройство и принцип работы

Статья обновлена: 28.02.2026

Шарнир равных угловых скоростей (ШРУС) – ключевой элемент трансмиссии современных автомобилей с независимой подвеской передних колёс.

Его задача – передавать крутящий момент от коробки передач или редуктора к ведущим колёсам при постоянно изменяющихся углах и расстояниях между ними во время движения и поворотов.

Без исправного ШРУСа управляемые ведущие колёса не смогут вращаться. Конструкция этого узла обеспечивает плавную и бесперебойную передачу усилия независимо от положения подвески.

Основное назначение ШРУСа в автомобиле

Шарнир равных угловых скоростей (ШРУС) обеспечивает передачу крутящего момента от коробки передач к ведущим колёсам при изменяющихся углах поворота и вертикальном перемещении подвески. Без этого узла управление переднеприводным автомобилем было бы невозможным, так как колёса должны одновременно вращаться и поворачиваться.

Ключевая функция ШРУСа – сохранение стабильной скорости вращения выходного вала относительно входного вне зависимости от положения колеса. Это предотвращает рывки и вибрации при повороте руля, обеспечивая плавность хода и равномерное движение.

Конструктивные особенности для выполнения задач

- Передача усилия под углом: Внутренние и наружные шарниры работают в диапазоне углов до 70°, компенсируя работу подвески.

- Синхронность вращения: Шариковые канавки или кулачковые механизмы исключают разницу скоростей валов.

- Защита от внешних воздействий: Пыльник с закладной смазкой предохраняет шарнир от грязи и износа.

| Тип нагрузки | Роль ШРУСа |

| Крутящий момент | Передача мощности двигателя без потерь |

| Осевое смещение | Компенсация хода подвески (трепание) |

| Угловое отклонение | Поддержка вращения при повороте колёс |

Где расположен ШРУС в переднеприводной машине

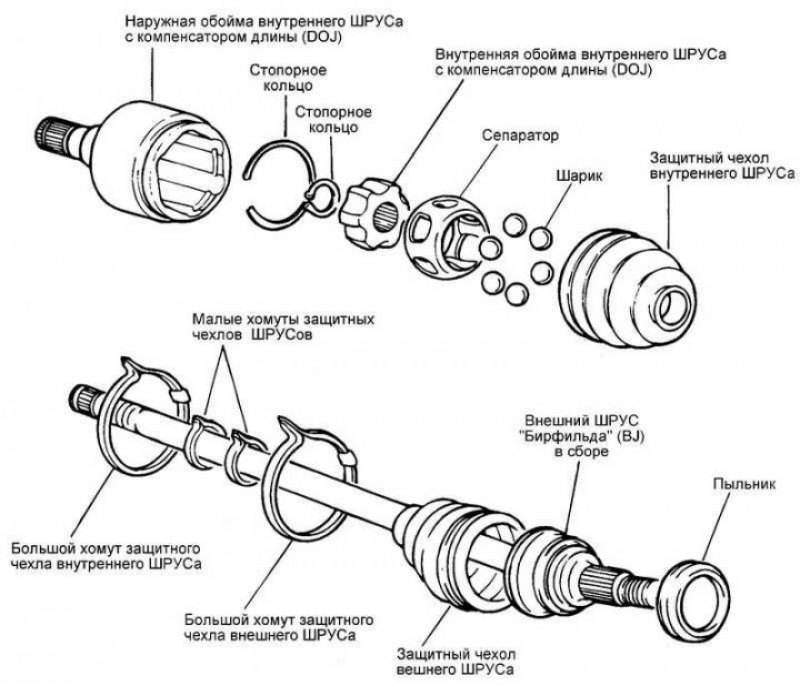

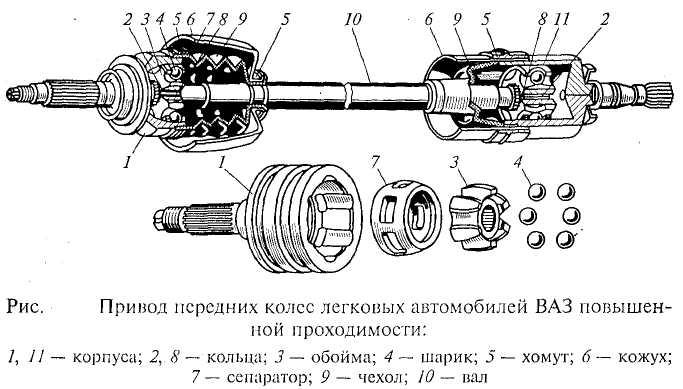

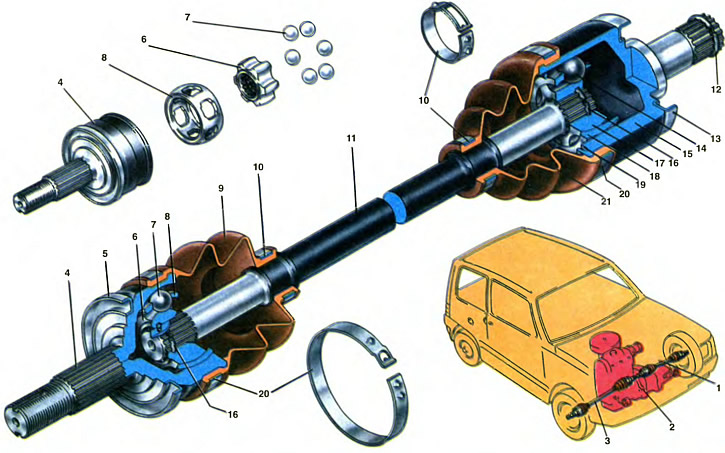

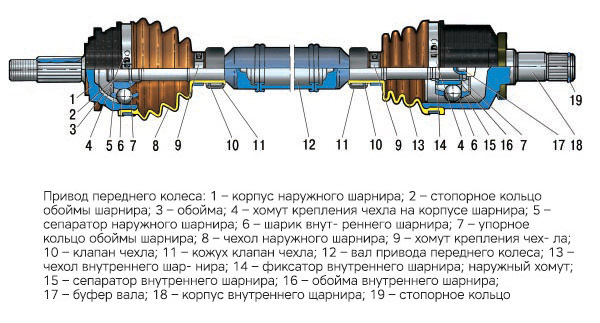

В переднеприводных автомобилях ШРУСы установлены на обоих передних колесах. Они являются ключевыми элементами приводной системы, передающей крутящий момент от двигателя и коробки передач к ведущим колесам.

Конкретно каждый приводной вал оснащается двумя ШРУСами: один со стороны коробки передач, другой – непосредственно у ступицы колеса. Такая конструкция обеспечивает подвижность соединений при движении подвески и повороте колес.

Точное расположение компонентов

Внутренний ШРУС (трипод):

- Соединен с дифференциалом коробки передач

- Компенсирует вертикальные перемещения подвески

- Зафиксирован в выходном фланце КПП через шлицевое соединение

Внешний ШРУС (шарнир "Рцеппа"):

- Жестко крепится к ступице переднего колеса

- Обеспечивает вращение колеса при любом угле поворота

- Соединен с подшипником ступицы через нажимной болт

Оба шарнира объединены приводным валом, образующим единую передаточную ось. Внешние пыльники защищают механизмы от грязи и сохраняют смазку.

Почему шариковый ШРУС используется чаще кулачкового

Шариковые ШРУСы преобладают в современных легковых автомобилях благодаря своей универсальности и компактности. Они эффективно работают при значительных углах поворота колес (до 50°), что критически важно для переднеприводных машин с независимой подвеской. Конструкция обеспечивает плавную передачу крутящего момента без рывков даже в экстремальных положениях рулевого управления.

Кулачковые шарниры, несмотря на высокую грузоподъемность, проигрывают в ключевых эксплуатационных характеристиках. Их применение ограничено углами поворота до 25-30°, что делает их непригодными для рулевых колес передней оси. Дополнительным недостатком является характерная вибрация при работе под нагрузкой, особенно заметная на высоких скоростях.

Ключевые преимущества шариковых шарниров

- Плавность хода: Шариковые элементы минимизируют биения и вибрации благодаря непрерывному точечному контакту

- Угловая гибкость: Сохранение работоспособности при больших углах излома оси

- Эффективность: Снижение потерь мощности за счет уменьшения трения скольжения

- Ресурс: Повышенный срок службы при правильной эксплуатации и наличии смазки

| Критерий | Шариковый ШРУС | Кулачковый ШРУС |

|---|---|---|

| Максимальный угол работы | 45-50° | 25-30° |

| Плавность передачи момента | Высокая | Низкая (пульсации) |

| Типичное применение | Привод передних колес | Грузовики, задние мосты |

Эти особенности делают шариковую конструкцию оптимальной для массового автомобилестроения. Кулачковые шарниры сохраняют нишевое применение в коммерческом транспорте благодаря исключительной прочности при прямолинейном движении, но уступают в универсальности для динамичных маневров.

Из каких материалов изготавливают внутренние ШРУС

Основные детали внутренних шарниров равных угловых скоростей производятся из высокопрочных стальных сплавов, прошедших специальную термическую обработку. Ключевые требования к материалам – устойчивость к ударным нагрузкам, износостойкость и сопротивление контактным напряжениям. Наиболее критичные элементы (обоймы, сепараторы, шарики) подвергаются закалке для достижения твёрдости поверхности в диапазоне 58-62 HRC.

Для корпусов ШРУСов часто применяют кованые заготовки из легированных сталей марок 20ХН3А или 25ХГМ, обеспечивающие оптимальное сочетание прочности и вязкости. Антифрикционные свойства и защиту от коррозии усиливают дополнительными покрытиями: фосфатированием, нанесением слоя цинка или молибдена. Это снижает трение и предотвращает задиры при экстремальных углах поворота.

Типовые материалы компонентов

Конструкция включает несколько элементов, для которых используются разные материалы и технологии:

- Корпус шарнира: Ковка из сталей 20ХН3А, 40Х, реже – литьё из высокопрочного чугуна.

- Сепаратор: Штамповка из цементуемых сталей 20Х, 16ХГС с последующей закалкой.

- Шарики: Шарикоподшипниковая сталь ШХ15 (аналог AISI 52100) с полировкой поверхности.

- Внутренняя обойма: Легированная сталь 18ХГТ с индукционной закалкой канавок.

Применяемые защитные покрытия:

- Фосфатирование – создаёт маслоудерживающий микрослой.

- Гальваническое цинкование – для корпусов бюджетных моделей.

- Твердосмазочные покрытия (MoS₂) – наносятся на шарики в премиум-шарнирах.

| Компонент | Материал | Твердость (HRC) |

|---|---|---|

| Шарики | Сталь ШХ15 | 60-62 |

| Канавки обоймы | Сталь 18ХГТ | 58-60 |

| Сепаратор | Сталь 20Х | 56-58 |

Современные производители экспериментируют с порошковыми металлами и керамикой для сепараторов, однако массово применяются именно хромомарганцевые стали из-за оптимального баланса цены и ресурса. Особое внимание уделяется чистоте обработки: шероховатость рабочих поверхностей не превышает Ra 0,1 мкм.

Из каких материалов делают наружные шарниры

Наружные ШРУСы изготавливают преимущественно из высокопрочных стальных сплавов, способных выдерживать экстремальные нагрузки, ударные воздействия и интенсивный износ. Ключевым требованием к материалу является сочетание высокой поверхностной твердости с вязкой сердцевиной, что обеспечивает долговечность при постоянных переменных нагрузках и угловых смещениях.

Основу составляют легированные стали с содержанием хрома (0.8-1.2%), молибдена (0.2-0.4%) и никеля (1.5-2.0%). Наиболее распространены марки 52100 (подшипниковая сталь), 4140 и 8620. Обязательным этапом производства является объемная закалка с последующим высоким отпуском для достижения твердости 58-62 HRC на рабочих поверхностях при сохранении ударной вязкости основания.

Критические компоненты и их обработка

Для ответственных элементов применяют специализированные технологии упрочнения:

- Дорожки качения и шарики – цементация (насыщение углеродом на глубину 1.2-2.0 мм) или азотирование для повышения износостойкости

- Корпуса – дробеструйная обработка для создания сжимающих напряжений, повышающих усталостную прочность

- Шлицевые соединения – фосфатирование или нанесение сухого смазочного покрытия для предотвращения фреттинг-коррозии

В премиальных шарнирах используют стали с добавлением ванадия (например, CV-1) и методы порошковой металлургии, обеспечивающие однородность структуры. Для защиты от коррозии применяют многослойные покрытия: цинкование с хроматированием или нанесение эпоксидных составов.

Зачем ШРУСу нужен резиновый пыльник

Резиновый пыльник (чехол) на ШРУСе выполняет одну критически важную функцию: он создает герметичный барьер между внутренней полостью шарнира равных угловых скоростей и внешней средой. Его основное предназначение – защита сложного внутреннего механизма ШРУСа от попадания абразивных загрязнений (пыль, грязь, песок, дорожная соль) и влаги (вода, снег, реагенты).

Одновременно с этим, пыльник надежно удерживает внутри шарнира специальную пластичную смазку (консистентную смазку для ШРУСов). Эта смазка обеспечивает необходимое скольжение шариков или роликов в канавках корпуса и внутренней обоймы, минимизирует трение, предотвращает коррозию металлических деталей и отводит тепло от трущихся поверхностей.

Пыльник абсолютно необходим по следующим причинам:

- Защита от абразивного износа: Попадание даже мельчайших частиц песка или грязи внутрь шарнира действует как абразив, быстро изнашивая канавки, шарики и сепаратор, что приводит к появлению люфта, стуков и разрушению ШРУСа.

- Удержание смазки: Специальная консистентная смазка должна постоянно находиться внутри шарнира. Без пыльника она быстро выбросится центробежной силой при вращении вала или вымоется водой.

- Защита от влаги и коррозии: Вода и реагенты вызывают коррозию стальных деталей ШРУСа, вымывают смазку и ухудшают ее смазывающие свойства, что также ускоряет износ.

- Поддержание герметичности: Пыльник предотвращает попадание нежелательных веществ внутрь и выход смазки наружу, сохраняя рабочую среду шарнира чистой и смазанной.

Нарушение целостности пыльника (трещина, разрыв, срыв с посадочных мест) приводит к немедленной и необратимой порче ШРУСа:

- Смазка быстро выходит наружу или смешивается с грязью и водой, теряя свои свойства.

- Абразивные частицы проникают внутрь шарнира.

- Начинается интенсивный износ трущихся поверхностей.

- Появляется характерный хруст или щелчки при повороте (особенно заметно на внутренних ШРУСах при вывернутых колесах).

- Люфт и стук нарастают.

- В итоге ШРУС заклинивает или разрушается, приводя к потере привода на колесо.

Состояние пыльников необходимо регулярно проверять:

| Состояние пыльника | Последствия для ШРУСа |

|---|---|

| Целый, без трещин и разрывов, надежно закреплен | Длительный срок службы, нормальная работа |

| Наличие трещин, потертостей, следов старения резины | Риск скорого разрыва, начало попадания грязи/влаги |

| Наличие разрыва или срыва | Быстрое разрушение ШРУСа (часто требуется замена в течение сотен км пробега) |

| Отсутствие смазки внутри (вытекла или вымыта) | Интенсивный износ даже без попадания грязи |

Как передаётся крутящий момент через шарики

Внутри корпуса ШРУСа расположена обойма с шестью сферическими канавками, повторяющая форму наружного корпуса. Между ними находятся шарики из высокопрочной стали, которые свободно перемещаются по этим канавкам. При вращении ведущего вала усилие передаётся на обойму через шарики, выступающие в роли подвижных элементов.

Канавки корпуса и обоймы имеют специальный профиль, обеспечивающий постоянный контакт шариков с обеими поверхностями под любым углом изгиба шарнира. При изменении угла между валами шарики синхронно смещаются по канавкам, компенсируя отклонение осей без потери передачи усилия.

Принцип работы передачи

Крутящий момент реализуется через одновременное взаимодействие всех шариков:

- Нажатие на ведущей стороне: Шарики в зоне нагрузки сжимаются между стенками канавок ведущей обоймы и корпуса.

- Качение без проскальзывания: Шарики перекатываются по канавкам, толкая ведомую обойму за счёт геометрии дорожек.

- Равномерное распределение усилия: Все 6 шариков участвуют в передаче, деля нагрузку для снижения износа.

| Состояние шарнира | Движение шариков | Направление усилия |

|---|---|---|

| Прямое положение (угол 0°) | Фиксация в центрах канавок | Осевое по радиусу |

| Максимальный угол (до 50°) | Смещение к краям канавок | Под углом к оси с компенсацией |

Ключевым условием является точная сферическая форма канавок: их радиус немного превышает радиус шариков, создавая две точки контакта на каждом элементе. Это предотвращает заклинивание и обеспечивает плавность работы даже при экстремальных углах поворота.

Почему шарниры работают под углом до 70°

ШРУСы способны функционировать под значительными углами благодаря уникальной гомокинетической конструкции, обеспечивающей синхронное вращение ведущего и ведомого валов. Ключевую роль играет геометрия дорожек и шариков: канавки во внутреннем и наружном корпусах имеют специальный профиль (чаще всего эллиптический или сферический), который удерживает шарики в плоскости, делящей рабочий угол пополам. Это гарантирует, что линейная скорость точек контакта на обоих валах всегда совпадает.

При изменении угла между валами шарики автоматически перекатываются по канавкам, компенсируя разницу в положении и сохраняя постоянную длину плеча приложения усилия. Сепаратор строго фиксирует шарики относительно друг друга, предотвращая их сближение или заклинивание. Такая система обеспечивает равномерную передачу крутящего момента без пульсаций даже при экстремальных изгибах.

Факторы, обеспечивающие работу под большими углами

- Сферические поверхности: Наружная обойма и корпус имеют сферическую форму, позволяющую корпусам свободно качаться относительно друг друга.

- Точная геометрия канавок: Профиль канавок рассчитан так, что шарики всегда находятся в биссекторной плоскости, независимо от угла излома.

- Сепаратор с высокими стенками: Удерживает шарики под правильным углом и распределяет нагрузку, предотвращая их смещение за пределы рабочей зоны.

- Минимальные зазоры: Прецизионное изготовление деталей обеспечивает плотное прилегание шариков к канавкам без люфтов даже при максимальном угле.

Предел в 70° обусловлен следующими ограничениями:

- Механические напряжения: При углах >70° резко возрастают контактные нагрузки на шарики и канавки, приводя к деформациям.

- Термический режим: Усиленное трение вызывает перегрев смазки и потерю её защитных свойств.

- Кинематика: Шарики смещаются к краю канавок, увеличивая риск заклинивания или выскальзывания.

- Уплотнения: Пыльник теряет герметичность из-за чрезмерного растяжения, допуская попадание грязи.

| Угол работы | Влияние на характеристики | Риски |

|---|---|---|

| 0-45° | Оптимальный режим, равномерный износ | Минимальные |

| 45-70° | Умеренный рост нагрузок, нагрев | Ускоренный износ пыльника |

| >70° | Критичные нагрузки, деформация канавок | Разрушение сепаратора, заклинивание |

Таким образом, угол 70° является инженерным компромиссом между необходимой подвижностью подвески и сохранением ресурса узла. Превышение этого значения возможно только в специальных конструкциях с изменённой геометрией канавок и усиленными элементами.

Плавность хода: чем отличается трипод от "рцеппы"

Ключевое отличие между триподом (шарниром типа "трипоид") и шариковым ШРУСом ("рцеппой") в плавности передачи крутящего момента заключается в принципе их работы и конструкции контактных элементов. Трипоид использует три ролика, катящиеся по профилированным дорожкам в корпусе, что допускает как изменение угла, так и небольшое осевое перемещение вала.

Шариковый ШРУС ("рцеппа") основан на шести шариках, расположенных в сепараторе и перемещающихся по сложным криволинейным канавкам во внешнем и внутреннем кольцах. Эта конструкция обеспечивает более равномерное распределение нагрузки и минимизирует биения при передаче усилия.

Сравнение плавности хода

Трипоидный ШРУС:

- Преимущество: Лучше переносит осевые перемещения вала (удлинение/укорочение), что критично для внутренних ШРУСов на ведущих колесах с независимой подвеской.

- Недостаток плавности: При больших углах поворота (обычно свыше 25-30 градусов) возможны ощутимые пульсации и вибрации. Это связано с изменением плеча приложения силы при движении роликов по дорожкам и их "перекатыванием".

Шариковый ШРУС ("Рцеппа"):

- Преимущество плавности: Обеспечивает исключительно плавную передачу крутящего момента даже при максимальных углах поворота (до 50 градусов и более). Шарики движутся по идеально согласованным канавкам, сохраняя постоянное плечо и равномерную скорость вращения.

- Недостаток: Значительно хуже компенсирует осевые перемещения вала. Применяется преимущественно как наружный ШРУС, где осевые ходы минимальны, но требуются большие углы поворота колес.

Итог: "Рцеппа" превосходит трипод в плавности хода, особенно на больших углах, благодаря шариковой конструкции и оптимизированным канавкам. Трипоид жертвует абсолютной плавностью ради возможности эффективной компенсации осевых смещений.

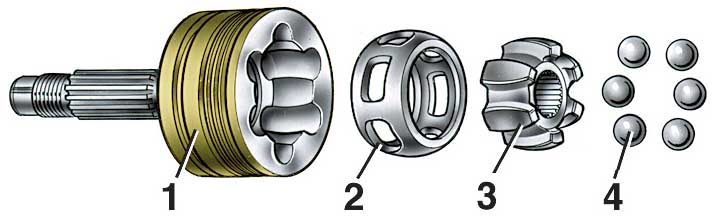

Конструкция внутреннего ШРУСа с продольным смещением

Внутренний ШРУС триподного типа предназначен для компенсации изменения длины приводного вала при работе подвески. Его ключевая особенность – способность перемещаться вдоль оси вала на 20-50 мм, сохраняя плавную передачу крутящего момента.

Основу конструкции составляет стальной корпус-стакан с тремя продольными канавками, расположенными под углом 120°. Внутри перемещается трехлучевая крестовина (трипод), жестко зафиксированная на приводном валу. На каждый луч крестовины установлен ролик сложной формы с игольчатым подшипником.

Ключевые элементы и принцип работы

Ролики свободно скользят по канавкам корпуса при изменении длины вала, а игольчатые подшипники обеспечивают вращение роликов вокруг осей трипода. Эта комбинация решает две задачи:

- Продольное смещение: ролики перемещаются по канавкам при сжатии/растяжении вала

- Угловая компенсация: ролики отклоняются в канавках при изменении угла между валами

| Компонент | Материал | Функция |

|---|---|---|

| Корпус (стакан) | Легированная сталь | Направляющие канавки для роликов |

| Трипод (крестовина) | Кованая сталь | Передача момента на ролики |

| Ролики | Цементированная сталь | Обеспечение скольжения в канавках |

| Игольчатый подшипник | Сталь/латунный сепаратор | Снижение трения в узле |

Герметичность конструкции обеспечивает термостойкий пыльник из резины или силикона, заполненный специальной смазкой. Замковое кольцо фиксирует корпус на триподе, предотвращая самопроизвольное разъединение.

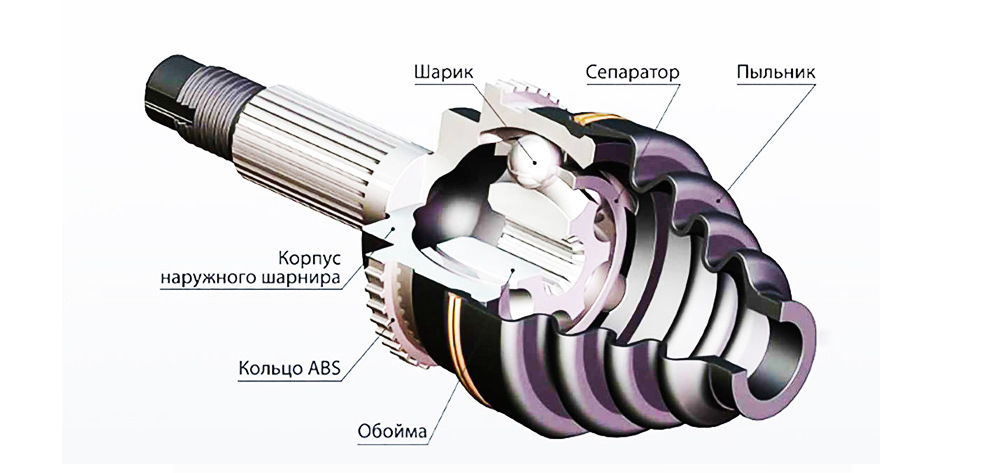

Устройство наружного шарнира с делительными канавками

Наружный шарнир равных угловых скоростей (ШРУС) с делительными канавками относится к шариковому типу и предназначен для передачи крутящего момента от ступицы колеса к полуоси при значительных углах поворота (до 45°). Его конструкция обеспечивает синхронное вращение ведущего и ведомого валов благодаря точной геометрии рабочих поверхностей.

Ключевой особенностью данного типа ШРУС является наличие делительных канавок на обоймах, которые совместно с шариками образуют механизм равномерного распределения нагрузки. Эти канавки имеют специальный профиль, минимизирующий трение и обеспечивающий стабильное позиционирование шариков при изменении угла.

Основные компоненты

- Внешний корпус (чашка) – крепится к ступице колеса, содержит сферические канавки

- Внутренняя обойма (кулак) – соединяется с приводным валом, имеет радиальные делительные канавки

- Шарики – 6 стальных элементов, передающих момент между канавками

- Сепаратор – удерживает шарики в плоскости деления углов

- Защитный пыльник – резиновый чехол со смазкой внутри

Принцип работы

При повороте колеса шарики перемещаются по канавкам внешней и внутренней обойм. Делительные канавки на внутренней обойме обеспечивают:

- Фиксацию шариков в равноудаленных позициях относительно оси вращения

- Синхронное изменение угла между полуосями без рывков

- Передачу усилия через середину контактной зоны шариков

| Характеристика | Значение |

| Макс. угол поворота | 45° |

| Кол-во шариков | 6 |

| Тип смазки | Литиевая (до 120 г) |

| Срок службы | 80-150 тыс. км |

Критический фактор надежности – целостность пыльника. При его повреждении абразивные частицы быстро выводят из строя канавки и шарики, вызывая характерный хруст при повороте.

Зачем обойме нужны сферические канавки

Сферические канавки на внутренней поверхности обоймы ШРУСа являются критически важным элементом конструкции, определяющим работоспособность всего шарнира. Они выполняют функцию строго заданных траекторий для перемещения шариков при изменении угла между полуосями. Без этих канавок передача крутящего момента под переменными углами была бы невозможна.

Геометрия канавок синхронизирована с наружным корпусом (сепаратором): их профиль обеспечивает постоянное контактное пятно между шариками и поверхностями канавок при любом положении шарнира. Это минимизирует точечные нагрузки и предотвращает заклинивание, несмотря на сложное пространственное движение элементов.

Ключевые функции канавок

- Удержание шариков в рабочей плоскости – канавки фиксируют шарики на равном расстоянии друг от друга, не позволяя им смещаться вдоль оси.

- Преобразование вращения – наклонные стенки канавок переводят осевое усилие от ведущей полуоси в радиальное движение шариков, передающее момент на ведомую часть.

- Компенсация углов – сферическая форма позволяет шарикам катиться по канавкам при изгибе шарнира до 70°, сохраняя плавность хода.

| Параметр канавки | Влияние на работу ШРУСа |

|---|---|

| Радиус кривизны | Определяет плавность хода шариков и распределение нагрузки |

| Угол наклона стенок | Влияет на КПД передачи момента и допустимый угол изгиба |

| Чистота поверхности | Снижает трение и износ, предотвращает задиры |

Точность изготовления канавок прямо определяет ресурс шарнира: малейшие отклонения в геометрии приводят к вибрациям, ударным нагрузкам и преждевременному разрушению. Поэтому их обработка ведется на высокоточных станках с последующей хонинговкой.

Роль сепаратора в распределении шариков

Сепаратор (также называемый "клеткой") в шариковом ШРУСе представляет собой кольцеобразную деталь с точно расположенными окнами. Его основная и критически важная функция заключается в удержании шариков в строго заданных позициях относительно друг друга и осей вращения.

Без сепаратора шарики под действием центробежных сил и нагрузок стремились бы сгруппироваться вместе, что сделало бы передачу крутящего момента и вращение через угол невозможным. Сепаратор предотвращает это, фиксируя шарики на постоянном и равном расстоянии по окружности.

Функции и принцип работы сепаратора

Ключевая задача сепаратора – обеспечить синхронное и согласованное перемещение всех шариков по дорожкам качения внутреннего и наружного корпусов при изменении угла между валами. Он принудительно распределяет шарики на равные угловые интервалы (обычно 90° для 6-шариковых ШРУСов).

При повороте валов сепаратор выполняет две важные функции:

- Центрирование шариков: Он удерживает шарики в плоскости, биссекторной углу между ведущим и ведомым валом. Это обеспечивает равномерное распределение крутящего момента между всеми шариками.

- Синхронизация движения: Сепаратор заставляет все шарики одновременно перемещаться по своим дорожкам качения на одинаковый угол, предотвращая их столкновения и обеспечивая плавную передачу вращения.

Распределение нагрузки на шарики напрямую зависит от угла работы ШРУСа:

| Угол между валами | Распределение шариков | Нагрузка на шарики |

|---|---|---|

| 0° (прямая ось) | Все шарики в нейтральной позиции | Нагрузка распределена равномерно |

| Увеличение угла (напр., 20°) | Шарики смещаются сепаратором; часть принимает основную нагрузку | Нагрузка концентрируется на 2-3 шариках, находящихся в "рабочей" зоне |

Таким образом, сепаратор является не просто держателем, а активным элементом, обеспечивающим геометрически правильное взаимодействие шариков с дорожками качения при любом угле изгиба шарнира. Его точность изготовления и прочность критичны для долговечности всего узла. Износ или разрушение сепаратора приводит к заклиниванию шариков, их перекашиванию, характерному хрусту и быстрому выходу ШРУСа из строя.

Почему смазка ШРУСа отличается от обычной

ШРУС функционирует в экстремальных условиях, недоступных для большинства узлов автомобиля. При повороте колеса его шарики и сепараторы испытывают ударные нагрузки до 3000 МПа, а трение в зоне контакта провоцирует локальный нагрев до 200°C. Обычные пластичные смазки (например, литиевые) плавятся или расслаиваются под таким воздействием, теряя защитные свойства.

Использование неподходящей смазки приводит к катастрофическому износу шарнира за 500-1000 км пробега. Металлические частицы в разрушенной субстанции превращаются в абразив, а потеря вязкости провоцирует задиры на дорожках качения. Это вызывает характерный хруст при повороте и полный отказ узла с риском блокировки колеса.

Ключевые особенности специализированных смазок

Составы для ШРУСов отличаются уникальными характеристиками:

- Термостойкость – сохраняют структуру при +180°C благодаря синтетической основе

- EP-присадки – формируют антифрикционный слой под экстремальным давлением

- Полимерные загустители – предотвращают выдавливание смазки из рабочей зоны

| Параметр | Смазка для ШРУСа | Обычная литиевая смазка |

| Рабочая температура | -40°C до +180°C | -30°C до +130°C |

| Коллоидная стабильность | Не расслаивается при ударах | Разделение фаз при вибрации |

| Предел прочности плёнки | Выше 2500 Н | До 1200 Н |

Производители добавляют молибден дисульфид (MoS2) или бор-азотные соединения, создающие на поверхностях скольжения жаропрочный слой. Это предотвращает микросваривание шариков с обоймой при пиковых нагрузках. В отличие от консистентных смазок для ступиц, составы для ШРУСов имеют более плотную текстуру класса NLGI 2.5-3, что обеспечивает их удержание в пыльнике без вытекания.

Как пыльник защищает от абразивного износа

Пыльник создаёт герметичный барьер между подвижными элементами ШРУСа и внешней средой. Эта оболочка предотвращает прямой контакт трущихся поверхностей шарнира с абразивными частицами (песок, дорожная пыль, грязь, мелкие камни), которые действуют как абразивный материал при попадании в зону трения.

При движении автомобиля в области колес постоянно образуется взвесь абразивных частиц. Без защиты они проникают в зазоры между шариками и дорожками качения обоймы ШРУСа. Пыльник физически блокирует их доступ к внутренним компонентам, сохраняя чистоту смазочного слоя и исключая механическое повреждение металлических поверхностей.

Механизм защиты

- Герметичность: Уплотнение хомутами на валу и корпусе ШРУСа исключает просачивание абразивов через точки крепления.

- Удержание смазки: Специальная пластичная смазка внутри пыльника связывает микрочастицы, попавшие через микрощели, снижая их абразивное воздействие.

- Эластичность материала: Резина или термопласт сохраняют целостность оболочки при изгибах вала, предотвращая образование трещин – путей для абразивов.

- Защита от влаги: Барьер препятствует смешиванию воды со смазкой, что предотвращает образование абразивной пасты при контакте с грязью.

Первичные признаки повреждённого пыльника

Наиболее очевидный симптом – визуальные дефекты резинового чехла: глубокие трещины, порезы или полные разрывы поверхности. Даже микротрещины опасны, так как нарушают герметичность узла, но их сложно заметить без тщательного осмотра.

Косвенным индикатором служат следы выброшенной смазки: темные маслянистые пятна или комья загрязненной массы на внутренней стороне колесного диска, суппорте, рычагах подвески или элементах кузова. Такой «запотевание» возникает из-за центробежной силы, выталкивающей состав через повреждения.

Диагностика в движении

- Щелчки или хруст: отчетливо слышны при повороте руля в крайние положения на малой скорости (особенно в начале движения). Звук усиливается при ускорении с вывернутыми колесами.

- Вибрация руля: ощутимое дрожание при разгоне (чаще на скорости 20-40 км/ч), вызванное износом шарнира из-за отсутствия смазки и попадания абразива.

- Стук при переключении передач: кратковременный металлический лязг в момент начала движения после включения скорости (характерно для внутренних ШРУСов).

"Хруст" при повороте: диагностика неисправности

Характерный "хруст" или скрежет, возникающий при повороте руля, особенно на небольшой скорости и с вывернутыми колесами, является классическим симптомом износа или повреждения наружного ШРУСа (шарнира равных угловых скоростей). Этот звук появляется потому, что при повороте наружный ШРУС испытывает максимальные нагрузки. Изношенные или поврежденные шарики, сепаратор или дорожки качения не могут обеспечить плавное движение, начинают проскальзывать и ударяться друг о друга, создавая характерный металлический хруст.

Важно провести первичную диагностику правильно. "Хруст" наружного ШРУСа проявляется только при повороте и почти всегда в движении. Если звук слышен при прямолинейном движении, его источником, скорее всего, является внутренний ШРУС, подшипник ступицы или другая деталь ходовой части. Для точной локализации неисправного шарнира необходимо определить, с какой стороны автомобиля (со стороны водителя или пассажира) раздается звук при повороте влево или вправо.

Порядок диагностики источника хруста

- Поворот влево: Если хруст слышен при левом повороте (руль вывернут влево) – вероятно, неисправен правый наружный ШРУС. В этом случае правое колесо нагружено больше.

- Поворот вправо: Если хруст возникает при правом повороте (руль вывернут вправо) – вероятно, неисправен левый наружный ШРУС. Нагрузка максимальна на левом колесе.

- Прямолинейное движение: Постоянный хруст или гул при движении прямо чаще указывает на проблемы с внутренним ШРУСом (обычно сопровождается вибрацией на руле или кузове) или ступичным подшипником.

Дополнительные проверки:

- Визуальный осмотр пыльника: Трещины, разрывы или потеки смазки на резиновом пыльнике ШРУСа – явный признак того, что внутрь попала грязь и вода, что привело к ускоренному износу шарнира. Даже если хруст пока не слышен, поврежденный пыльник требует немедленной замены.

- Проверка люфта: Поднять автомобиль на подъемнике или домкрате (с обязательной страховкой!). Включить первую передачу (или режим "D" у АКПП) и дать колесам медленно вращаться. Рукой, защищенной плотной перчаткой, попытаться покачать привод в районе наружного ШРУСа. Чрезмерный радиальный люфт или осевое биение подтверждают износ шарнира.

Важно помнить: Игнорирование "хрустящего" ШРУСа опасно! Сильно изношенный шарнир может разрушиться во время движения, что приведет к потере связи колеса с трансмиссией и полной потере управления автомобилем. При появлении характерного звука необходимо как можно скорее провести диагностику и заменить неисправный узел.

Вибрации при разгоне: связь с износом шарнира

Вибрации, возникающие при разгоне автомобиля, особенно в диапазоне скоростей 20-60 км/ч, часто указывают на критический износ наружного ШРУСа. Этот симптом проявляется из-за нарушения геометрии рабочей поверхности шариковых канавок и появления люфта между элементами узла.

При передаче крутящего момента изношенный шарнир теряет способность обеспечивать плавное качение шариков, что провоцирует рывки и биение. Вибрация обычно усиливается под нагрузкой (при резком нажатии на педаль газа) и пропадает при движении накатом, что является ключевым отличием от проблем с балансировкой колес.

Механизм возникновения вибрации

В процессе эксплуатации происходят три основных изменения в структуре шарнира:

- Выработка канавок сепаратора – шарики начинают "проскакивать" в углублениях вместо плавного движения

- Деформация обоймы – появляется радиальное биение, усиливающее дисбаланс

- Истирание шариков – снижается точность позиционирования элементов

| Стадия износа | Характер вибрации | Сопутствующие признаки |

| Начальная | Легкое дрожание руля при разгоне | Тихие щелчки на поворотах |

| Прогрессирующая | Вибрация педалей и кузова | Хруст при переключении передач |

| Критическая | Сильное биение на всех скоростях | Металлический скрежет |

Важно! Игнорирование вибрации ускоряет разрушение смежных узлов: подшипников ступицы, коробки передач и рулевого механизма. Для точной диагностики следует проверить ШРУС на предмет:

- Осевого люфта при покачивании приводного вала

- Наличия металлической стружки в смазке

- Изменения формы пыльника

Почему ШРУСы ремонтируют реже, чем меняют

Основная причина редкого ремонта ШРУСов кроется в самой их конструкции и принципе работы. Это прецизионные узлы, требующие точного взаимодействия внутренних компонентов – сепаратора, шариков и обойм с канавками. Сильный износ или повреждение любой из этих деталей нарушает геометрию контакта, приводя к вибрациям, стукам и ускоренному разрушению всего узла. Восстановить первоначальную точность поверхностей в условиях обычного автосервиса крайне сложно и экономически нецелесообразно.

Даже при частичном повреждении, например, треснутом пыльнике, внутрь шарнира попадает абразивная грязь и влага. Это вызывает быстрый износ дорожек качения и шариков. Замена только пыльника и смазки на ранней стадии может спасти шарнир, но если уже слышен характерный хруст при повороте, значит металлические элементы повреждены. Установка нового пыльника на изношенный ШРУС лишь отсрочит полный отказ, но не устранит причину, так как внутренние дефекты останутся и продолжат прогрессировать.

Ключевые факторы, делающие замену предпочтительнее ремонта

- Отсутствие ремонтных комплектов: Производители практически не выпускают отдельные компоненты ШРУСа (шарики, сепаратор, обоймы) для восстановления. Рынок предлагает в основном целые шарниры в сборе или полуоси.

- Высокая стоимость квалифицированного ремонта: Трудоемкая разборка, поиск конкретных изношенных частей (если они вообще доступны), последующая высокоточная сборка и регулировка делают попытку ремонта дороже покупки и установки новой надежной детали.

- Надежность и гарантия: Новый или качественный восстановленный ШРУС обеспечивает предсказуемую и долгосрочную работу. Гарантия на ремонт отдельного компонента внутри узла проблематична, тогда как на замененный узел сервис обычно дает гарантию.

- Риск повторной поломки: Неустраненный износ одной детали быстро выводит из строя другие компоненты шарнира. Замена всего узла гарантирует, что все внутренние элементы новые и совместимы.

Исключение: Иногда возможна замена только наружного ШРУСа на приводе, если поврежден именно он, а внутренний шарнир и полуось в хорошем состоянии. Однако замена всего приводного вала в сборе часто оказывается более практичным решением по времени и надежности.

Как определить люфт в шарнире качением колеса

Для выявления люфта в ШРУСе методом качения колеса потребуется ровная площадка с твердым покрытием и помощник. Автомобиль устанавливается на ручной тормоз, коробка передач переводится в нейтральное положение. Передние колеса должны быть вывешены с помощью домкрата для свободного вращения.

Помощник внутри салона резко нажимает и отпускает педаль тормоза, имитируя кратковременную блокировку колеса. Это создает переменную нагрузку на шарнир, аналогичную условиям движения. В этот момент необходимо контролировать поведение узла визуально и на слух.

Пошаговая диагностика

- Визуальный контроль: Наблюдайте за внутренним ШРУСом (со стороны коробки передач) при резком торможении помощником. Люфт проявляется ощутимым смещением корпуса шарнира относительно вала.

- Акустический анализ: Прислушайтесь к характерным звукам в момент сброса тормоза:

- Щелчки или стук указывают на критический износ сепаратора и шариков

- Скрип свидетельствует о недостатке смазки или деформации обоймы

- Тактильная проверка: Приложите руку к пыльнику ШРУСа. Вибрации или толчки при срабатывании тормоза подтверждают наличие зазоров в механизме.

| Тип шарнира | Особенности диагностики |

| Внутренний (трипод) | Люфт виден при раскачке вдоль оси вала |

| Наружный (шариковый) | Стук проявляется при повороте колеса в крайние положения |

Критерии оценки: Допустимый люфт не превышает 0.3-0.5 мм. Более 1 мм требует замены шарнира. Проверку дублируют для обоих колес, сравнивая интенсивность стуков – разница указывает на неисправность конкретного узла.

Конструкционные отличия ШРУСа для легковых и грузовых авто

Основные конструкционные отличия шарниров равных угловых скоростей (ШРУС) для легковых и грузовых автомобилей обусловлены кардинальной разницей в передаваемых крутящих моментах, воспринимаемых нагрузках (ударных, вибрационных) и условиях эксплуатации. Грузовые автомобили, особенно тягачи и самосвалы, работают с многократно большими весовыми нагрузками и крутящим моментом от мощных двигателей, что требует принципиально иного подхода к прочности, надежности и долговечности узла.

Ключевые инженерные решения для грузовых ШРУСов включают использование более массивных деталей, усиленных материалов и специфических типов подшипниковых узлов, способных выдерживать экстремальные нагрузки длительное время. Защитные элементы также проектируются с учетом повышенного риска механических повреждений и необходимости удержания большего объема смазки в агрессивных условиях.

Основные отличия в конструкции

Конструкция ШРУСов для грузового транспорта имеет следующие принципиальные отличия от легковых аналогов:

- Размеры и Масса: Все компоненты грузового ШРУСа (обоймы, сепараторы, шарики/ролики, корпус) значительно крупнее и массивнее. Увеличена толщина стенок корпуса и обойм.

- Материалы: Применяются высокопрочные, легированные стали с особым составом, обеспечивающим повышенную прочность и усталостную выносливость. Детали подвергаются более интенсивной термообработке (цементация, закалка) для получения глубокого и твердого поверхностного слоя.

- Тип Подшипникового Узла:

- Легковые: Почти исключительно используют шариковые ШРУСы (чаще всего Rzeppa - наружные, Tripod/Tulip - внутренние). Шарики работают в канавках.

- Грузовые: Широко распространены роликовые ШРУСы (часто типа Birfield или Double-Offset для наружных, и Tripod или Double Cardan для внутренних/промежуточных). Ролики (цилиндрические или конические) контактируют с дорожками качения через бо́льшую площадь, лучше распределяя огромные нагрузки. Также встречаются мощные шариковые конструкции.

- Смазка: Используется специальная высоконагруженная, высокотемпературная, противоизносная смазка, часто с твердыми смазывающими присадками (дисульфид молибдена). Объем закладываемой смазки в несколько раз больше, чем в легковом ШРУСе.

- Защита (Пыльник): Пыльники для грузовых ШРУСов изготавливаются из более толстых, износостойких и термостойких материалов (например, специальные составы полиуретана). Часто имеют усиленную конструкцию (дополнительные ребра жесткости, армирование), большую длину для компенсации хода подвески и серьезного изменения углов. Крепления (хомутов) рассчитаны на надежную фиксацию в условиях сильной вибрации.

- Крепление: Фланцы и шлицевые соединения валов имеют большие размеры, большее количество зубьев/шпилек и рассчитаны на передачу высокого крутящего момента без смятия или среза.

Сводная таблица ключевых различий:

| Характеристика | Легковые ШРУСы | Грузовые ШРУСы |

|---|---|---|

| Размеры и Масса | Относительно компактные | Значительно крупнее и массивнее |

| Основной тип подшипника | Шарики | Ролики / Усиленные Шарики |

| Материалы и Термообработка | Стандартные высокопрочные стали, термообработка | Спец. легированные стали, усиленная термообработка |

| Объем и Тип Смазки | Меньший объем, стандартная ШРУС-смазка | Большой объем, высоконагруженная смазка с присадками |

| Пыльник | Стандартный резиновый/полиуретановый | Усиленный, толстостенный, термостойкий, часто с армированием |

Зависимость ресурса ШРУСа от стиля вождения

Интенсивность эксплуатации напрямую определяет срок службы шарниров равных угловых скоростей. При спокойном движении деталь испытывает плавные нагрузки, соответствующие конструктивному расчету. Равномерное распределение смазки и отсутствие экстремальных воздействий обеспечивают максимальный ресурс.

Агрессивная манера вождения создает критические условия работы узла. Резкие старты, пробуксовки и экстренные маневры многократно увеличивают механическое напряжение в зоне контакта шариков с канавками обоймы. Это провоцирует ускоренный износ поверхностей, деформацию сепаратора и перегрев смазочного материала.

Факторы сокращения ресурса

- Резкие ускорения с пробуксовкой: перегрузка наружных ШРУСов при передаче крутящего момента под углом

- Повороты с вывернутым рулем на скорости: экстремальные углы работы наружных шарниров

- Постоянное движение по неровностям: ударные нагрузки на пыльники и внутренние шарниры

- Движение с частичным вывешиванием колеса: работа ШРУСа в нерасчетном положении

| Стиль вождения | Средний ресурс ШРУСа | Характерные повреждения |

|---|---|---|

| Спокойный (город/трасса) | 100-150 тыс. км | Естественный износ рабочих поверхностей |

| Агрессивный (старты/дрифт) | 20-40 тыс. км | Выкрашивание канавок, разрушение сепаратора |

| Бездорожье (грязь/ямки) | 30-60 тыс. км | Разрыв пыльников, коррозия шариков |

Регулярная проверка состояния пыльников и характерных щелчков при повороте помогает своевременно выявить проблему. Качественная смазка и аккуратное вождение остаются главными факторами сохранения целостности шарниров независимо от конструкции (шариковый, треножный, кулачковый).

Технология замены пыльника без демонтажа шарнира

Основная сложность заключается в необходимости сохранить целостность шарнира и его смазку при установке нового пыльника, не снимая ШРУС с привода. Для этого требуется специальный инструмент и аккуратность, так как нарушение герметичности приведет к быстрому выходу узла из строя.

Ключевым этапом является разрезание старого пыльника вдоль для снятия и аккуратное натяжение нового через узкое пространство между валом и корпусом шарнира. Обязательна предварительная очистка посадочных канавок от грязи и старой смазки.

Последовательность работ

Необходимые инструменты и материалы:

- Новый пыльник с ремонтным комплектом (хомуты, смазка)

- Специальные пластиковые конусы-натяжки (обычно идут в комплекте)

- Ножницы по металлу или острый нож

- Отвертка с плоским жалом

- Плоскогубцы для хомутов

- Чистая ветошь и обезжириватель

Пошаговое выполнение:

- Отсоединить шаровую опору или наконечник рулевой тяги для создания рабочего зазора.

- Разрезать старый пыльник вдоль вала острым ножом и снять его.

- Тщательно удалить старую смазку из шарнира ветошью, не допуская попадания абразива.

- Заполнить шарнир новой смазкой (минимум 80% от объема).

- Надеть новый хомут на вал, затем натянуть пыльник через конус-переходник.

- Посадить пыльник в канавки вала и корпуса шарнира, убедившись в отсутствии перекосов.

- Затянуть хомуты с рекомендуемым усилием (обычно до срезания "усиков" или по метке на стяжке).

Критически важно: Не допускайте проворачивания пыльника после установки хомутов и проверяйте его положение при полном вывороте руля в обе стороны после сборки. Использование дешевых пыльников без ремонтных конусов или "кустарных" методов (нагрев, мыло) резко снижает ресурс узла.

Последовательность сборки шарикового ШРУСа после смазки

После нанесения смазки на внутренние поверхности корпуса и сепаратора, приступайте к аккуратной установке шариков. Убедитесь, что все компоненты тщательно очищены от старой смазки и загрязнений, а новая смазка равномерно распределена по рабочим зонам.

Проверьте целостность сепаратора и шариков – на них не должно быть сколов, выработки или деформаций. Используйте только рекомендованную производителем пластичную смазку для ШРУСов в достаточном объеме.

- Установка сепаратора на приводной вал

Наденьте сепаратор на шлицы вала, совместив его внутренние пазы с шариками подшипника вала. Проверьте свободу вращения. - Распределение шариков

- Вложите шарики в окна сепаратора по одному, фиксируя пальцем

- Расположите их строго симметрично (обычно 6 шт.)

- Нанесите тонкий слой смазки на шарики

- Сборка корпуса ШРУСа

- Совместите корпус с сепаратором под углом 15-20°

- Одной рукой удерживайте шарики в сепараторе

- Плавно надавите на корпус, вводя шарики в канавки

- Фиксация стопорного кольца

Установите новое стопорное кольцо в паз вала до характерного щелчка. Проверьте надежность фиксации, попытавшись сдвинуть корпус вдоль оси. - Проверка работоспособности

- Повращайте корпус вручную – движение должно быть плавным

- Проверьте отсутствие люфта и заклинивания

- Убедитесь в правильности положения пыльника

| Критичные ошибки | Последствия |

| Перекос сепаратора при установке | Деформация шариков, ускоренный износ |

| Недостаток смазки | Перегрев и заклинивание шарнира |

| Повреждение стопорного кольца | Разборка ШРУСа во время движения |

Важно: При сборке избегайте ударных воздействий – запрессовка молотком недопустима. После монтажа пыльника создайте внутри него небольшое разрежение, слегка втянув резиновый гофр внутрь для компенсации теплового расширения.

Причины заклинивания механизма при обрыве сепаратора

Обрыв сепаратора ШРУСа мгновенно нарушает геометрию рабочей зоны шарнира. Эта деталь обеспечивает строгое позиционирование шариков в канавках наружной и внутренней обойм, синхронизируя их движение. Разрушение сепаратора приводит к хаотичному смещению шариков, которые теряют фиксированные точки контакта.

Шарики под нагрузкой вываливаются из канавок обойм и попадают в технологические зазоры между корпусом шарнира и его внутренними компонентами. Вращающиеся элементы упираются в непредназначенные для контакта поверхности, создавая эффект механического клина. Возникает точечное защемление с экстремальным локальным давлением, полностью блокирующим подвижность.

Ключевые механизмы блокировки:

- Радиальное зажатие: Шарики смещаются к краям обойм, вклиниваясь между корпусом и приводным валом

- Осевая блокировка: Свободные шарики перекашиваются, образуя физический барьер для вращения обойм

- Деформация компонентов: Ударные нагрузки при закусывании провоцируют смятие канавок и коробление деталей

| Стадия разрушения | Последствия для механизма |

|---|---|

| Начальный скол сепаратора | Вибрация и перекос шариков в канавках |

| Полный разлом кольца | Выход шариков за рабочую зону |

| Смещение шариков | Контакт с уплотнениями/корпусом |

| Формирование заклинивающего узла | Механическая блокировка вращения |

Специфика обслуживания триподных шарниров

Трипоидные ШРУСы требуют регулярного контроля из-за повышенных нагрузок на ролики и игольчатые подшипники. Основное внимание уделяется целостности пыльников и состоянию смазки, так как попадание абразивных частиц быстро выводит узел из строя. Обслуживание проводят каждые 20-30 тыс. км или при появлении признаков повреждений.

Ключевая процедура – замена смазочного материала, для чего необходимо демонтировать шарнир. Используется исключительно рекомендованная производителем смазка (часто маркируется как "для триподов"), обладающая высокими противозадирными свойствами и стойкостью к вымыванию. Обычные ШРУС-смазки не подходят из-за различий в конструкции и нагрузках.

Этапы обслуживания

- Визуальный осмотр пыльников: проверка на трещины, разрывы и надёжность крепления хомутов

- Диагностика люфтов: радиальное биение вала не должно превышать 0.8 мм

- Чистка полости: полное удаление старой смазки и загрязнений ветошью

- Набивка смазки: заполнение 40-50% внутреннего объёма (избыток вызывает перегрев)

При обнаружении задиров на рабочих поверхностях, выработки роликов или коррозии игольчатых подшипников шарнир подлежит замене. Характерные признаки износа – стук при трогании и вибрация на разгоне в определённом диапазоне оборотов.

| Параметр контроля | Норма | Критичное значение |

| Осевой люфт ролика | ≤ 0.5 мм | ≥ 1.0 мм |

| Износ сферического наконечника | Гладкая поверхность | Риски/выкрашивание |

Как коррозия влияет на долговечность обоймы

Коррозия металла обоймы ШРУСа напрямую разрушает её геометрически точные поверхности. Ржавчина разъедает канавки для шариков и рабочие зоны контакта, формируя шероховатости, задиры и локальные углубления. Это нарушает идеальную сферическую форму дорожек, критичную для плавного качения шариков и передачи усилия без вибраций.

Прогрессирующая коррозия увеличивает зазоры между шариками и обоймой, снижая жёсткость узла. Возникает ударная нагрузка при резком изменении направления вращения или передаче крутящего момента. Ускоренный износ шариков и деградация металла обоймы ведут к люфтам, хрусту и риску заклинивания механизма при повороте колёс.

Основные последствия коррозии обоймы

- Нарушение герметичности пыльника: Ржавчина под губками пыльника препятствует плотному прилеганию, открывая путь воде и абразивам.

- Снижение прочности материала: Окисление ослабляет структуру стали, повышая риск сколов и трещин под нагрузкой.

- Ускоренный износ шариков: Шероховатые корродированные поверхности работают как абразив, истирая шарики и сепаратор.

Коррозия особенно опасна в наружных ШРУСах из-за постоянного воздействия дорожных реагентов и грязи. Даже локальные очаги ржавчины в зоне контакта шариков создают очаги концентрации напряжений, провоцируя усталостное разрушение металла. Результат – сокращение ресурса обоймы в 2-3 раза по сравнению с защищённым узлом.

Оригинал vs аналог: ключевые отличия в геометрии

Геометрия оригинального ШРУСа строго соответствует расчетам производителя автомобиля, учитывая нагрузки, углы работы трансмиссии и кинематику подвески. Каждый радиус, угол наклона канавок и профиль шлицов рассчитаны для обеспечения оптимального контакта шариков с дорожками качения, минимизации вибраций и равномерного распределения усилий.

Аналоги часто имеют отклонения в геометрических параметрах из-за упрощения технологических процессов или использования обобщенных шаблонов. Даже незначительные расхождения в радиусах закруглений, глубине канавок или угле наклона рабочих поверхностей нарушают баланс нагрузок, что провоцирует ускоренный износ и изменяет характер работы узла.

Критичные геометрические параметры и типичные отличия

| Параметр | Оригинал | Аналог |

|---|---|---|

| Профиль шлицов | Точное соответствие спецификациям вала/ступицы | Допуски увеличены, возможен "ступенчатый" профиль |

| Радиус канавок (дорожек) | Оптимальный под диаметр шариков | Часто завышен или занижен |

| Угол наклона канавок | Рассчитан для плавного изменения угла шарнира | Отклонения ±1-2°, ведущие к ударам шариков |

| Глубина канавок | Обеспечивает полный контакт без зазоров | Недостаточная глубина – снижает площадь контакта |

Последствия геометрических несоответствий включают:

- Вибрации при разгоне/повороте из-за нарушения траектории движения шариков

- Локальный перегрев в зонах некорректного контакта

- Деформацию сепаратора при заклинивании шариков в канавках

- Ускоренный износ пыльника из-за биений наружной обоймы

Отклонения в расположении окон сепаратора относительно канавок нарушают синхронность движения шариков, создавая дополнительные динамические нагрузки. Это критично при высоких углах поворота колес, где аналоги особенно уязвимы.

Инструменты для запрессовки новых шарниров

Для замены шарниров равных угловых скоростей (ШРУС) требуются специализированные приспособления, обеспечивающие точную и безопасную установку новых деталей. Процесс запрессовки исключает ударные нагрузки, которые могут повредить пыльники или внутренние компоненты шарнира.

Базовый набор инструментов включает съёмники для демонтажа старых ШРУСов с вала и пресс-инструменты для аккуратной посадки новых. Ключевое значение имеет правильный подбор оснастки под конкретный диаметр шлицев и конструкцию узла – универсальные комплекты часто комплектуются сменными адаптерами.

Основные типы инструментов

- Гидравлические прессы – обеспечивают плавное высокое усилие для крупногабаритных ШРУСов грузовых авто

- Винтовые съёмно-прессовые комплекты – включают оправки, фланцы и стяжной винт для работы в гаражных условиях

- Ударные демонтажные гильзы – толстостенные стальные втулки для выбивания шарниров молотком через проставку

Обязательное дополнение – монтажные пасты на основе дисульфида молибдена, снижающие трение при запрессовке и предотвращающие задиры шлицев. Для сохранения целостности пыльников используют конусные направляющие из пластика или алюминиевых сплавов.

| Тип инструмента | Преимущества | Ограничения |

|---|---|---|

| Ручной прессовый комплект | Мобильность, универсальность | Требует физических усилий |

| Пневмогидравлическая установка | Высокая скорость работы | Зависимость от компрессора |

Критически важна точная центровка шарнира относительно вала при запрессовке – перекос даже на 2-3° вызывает деформацию стопорных колец и последующее разрушение узла. Профессиональные мастерские используют лазерные датчики позиционирования, но в любительских условиях достаточно визуального контроля через монтажное окно оправки.

Проверка ШРУСа на вывешенных колёсах

Для проверки внешнего ШРУСа автомобиль устанавливают на подъёмник или смотровую яму, обеспечивая полную вывеску передних колёс. Запускают двигатель, включают первую передачу и начинают медленное вращение колёс. Внимание концентрируют на области соединения ШРУСа со ступицей.

Признаки неисправности выявляются визуально и на слух: характерный хруст или щелчки при движении, вибрация колеса, видимое биение гранаты. Особое внимание уделяют состоянию пыльника – трещины, разрывы или вытекание смазки указывают на необходимость углублённой диагностики.

Порядок действий при проверке

- Вывесить переднюю часть авто

- Запустить двигатель

- Включить передачу (ручник опущен)

- Медленно увеличить обороты до 40 км/ч

- Контролировать:

- Равномерность вращения колеса

- Наличие посторонних звуков

- Целостность пыльника

Важно: проверку внутренних ШРУСов выполняют при вывернутых до упора колёсах, создавая максимальную нагрузку на узел. Биение шарнира более 1.5 мм или металлический стук свидетельствуют о критическом износе.

| Признак неисправности | Возможная причина |

| Щелчки при повороте | Износ сепаратора или шаров |

| Вибрация при разгоне | Деформация корпуса гранаты |

| Хруст на прямой | Разрушение дорожек качения |

Как отличить износ ШРУСа от неисправности подшипника

Основное отличие заключается в характере и условиях возникновения звуков. При износе ШРУСа (гранаты) стук или хруст проявляется исключительно при резком повороте руля на движении, особенно при одновременном разгоне. Шум внутреннего ШРУСа чаще слышен при прямолинейном движении с ускорением или под нагрузкой (подъем в гору), тогда как внешний стучит только в поворотах. Неисправность ступичного подшипника выдает себя постоянным гулом или воем, интенсивность которого растет со скоростью и не зависит от положения руля.

Для точной диагностики проведите тесты: резко трогайтесь с вывернутыми колесами (ШРУС), разгонитесь до 60-80 км/ч на прямой и сбросьте газ (подшипник). Дополнительно проверьте люфт колеса в вертикальной плоскости (характерен для подшипника), а также осмотрите пыльники ШРУСов на целостность – трещины и утечка смазки укажут на проблему с гранатой.

Ключевые признаки неисправностей

ШРУС (граната):

- Хруст/щелчки только при повороте руля (внешний ШРУС)

- Стук или вибрация при разгоне на прямой (внутренний ШРУС)

- Звуки усиливаются под нагрузкой (подъем, ускорение)

- Видимые повреждения пыльника, следы смазки

Ступичный подшипник:

- Монотонный гул/вой нарастающий со скоростью

- Шум не меняется при повороте руля (в отличие от ШРУСа)

- Вибрация на руле/кузове на определенных скоростях

- Люфт колеса при покачивании (руки в положении "12 и 6 часов")

| Критерий | ШРУС | Подшипник |

|---|---|---|

| Тип звука | Хруст, щелчки | Гул, вой, скрежет |

| Зависимость от поворота руля | Проявляется ТОЛЬКО в поворотах | Не зависит или слегка меняет тон |

| Влияние нагрузки | Усиливается при ускорении | Зависит только от скорости |

| Визуальный осмотр | Поврежденный пыльник, смазка | Люфт колеса, перегрев ступицы |

Правила запрессовки стопорных колец при замене ШРУСа

Правильная установка стопорных колец критична для надежной фиксации шарнира в посадочном месте и предотвращения самопроизвольного разъединения узла. Нарушение технологии запрессовки приводит к ускоренному износу деталей, вибрациям и полному выходу ШРУСа из строя.

При замене шарнира равных угловых скоростей строго соблюдайте последовательность операций и требования к монтажу фиксирующих элементов. Используйте только новые кольца, соответствующие типу ШРУСа, так как деформированные или изношенные изделия не обеспечивают требуемого натяга.

Технология установки

- Подбор кольца: Убедитесь, что диаметр и толщина нового стопорного кольца идентичны демонтированному. Проверьте отсутствие заусенцев и деформаций.

- Подготовка канавки: Очистите посадочную канавку на валу от грязи и коррозии металлической щеткой. Нанесите тонкий слой смазки (например, молибденовой дисульфидной).

- Ориентация: Расположите кольцо скошенной кромкой наружу (в сторону запрессовки). Пружинный замок должен быть направлен в противоположную сторону от усилия при монтаже.

| Инструмент | Назначение | Важные нюансы |

|---|---|---|

| Специальные клещи | Сжатие кольца перед установкой | Не допускайте перекоса – нагрузка должна распределяться равномерно |

| Монтажная оправка | Направление при запрессовке | Диаметр оправки должен соответствовать валу, запрессовывать строго по оси |

Запрессовка: Удерживая кольцо сжатым, наденьте его на вал до контакта с канавкой. Плавно ослабьте клещи, контролируя полное вхождение кольца в паз по всей окружности. Проверьте фиксацию, попытавшись провернуть кольцо отвёрткой – оно должно оставаться неподвижным.

- Запрещается использовать ударные инструменты (молоток, зубило)

- Запрещается растягивать кольцо более чем на 10% от исходного диаметра

- Обязательно проверьте зазор между торцом ШРУСа и валом после установки – люфт недопустим

Критерии выбора смазки для разных типов шарниров

Правильный подбор смазочного материала напрямую определяет ресурс ШРУСа, снижает трение в контактных зонах и предотвращает задиры на рабочих поверхностях. Несоответствие характеристик смазки условиям эксплуатации ведет к ускоренному износу, перегреву и выходу узла из строя.

Основные типы шарниров требуют различных смазочных составов из-за конструктивных особенностей: шариковые (типа Rzeppa), триподные (Tripod) и карданные шарниры равных угловых скоростей. Ключевыми параметрами выбора выступают вязкостно-температурные свойства, противозадирные присадки и устойчивость к вымыванию.

Факторы выбора смазочного материала

- Конструкция шарнира – шариковые механизмы требуют высокоадгезионных составов, триподным критична стабильность при осевом смещении.

- Температурный диапазон – для жаркого климата или спортивных авто применяются тугоплавкие смазки (до +160°C), зимой – морозостойкие (до -40°C).

- Нагрузочные режимы – высокомоментные триподы нуждаются в смазках с EP-присадками (extreme pressure), снижающими контактные напряжения.

- Защита от влаги – обязательное содержание антикоррозионных компонентов и гидрофобных добавок для наружных ШРУСов.

- Совместимость с пыльниками – нейтральность к резине, отсутствие агрессивных компонентов, разрушающих защитные чехлы.

| Тип шарнира | Рекомендуемая смазка | Ключевые свойства |

|---|---|---|

| Шариковый (Rzeppa) | Литиевая с дисульфидом молибдена (MoS2) | Высокая несущая способность, стойкость к ударным нагрузкам |

| Триподный (Tripod) | Полимочевинная или комплексная кальциевая | Термостабильность, низкое сопротивление сдвигу при колебаниях |

| Карданный (Twin Axle) | Бариевая или синтетическая на ПАО-основе | Антифрикционные свойства, защита от коррозии при высоких оборотах |

Обязательно учитывайте спецификации производителя авто – некоторые модели требуют оригинальных составов с уникальным пакетом присадок. Запрещено смешивание смазок на разной загущающей основе (например, литиевой с полимочевинной) из-за риска расслоения и потери защитных свойств.

Список источников

Информация о конструкции и принципах работы ШРУСов была верифицирована по специализированной технической литературе.

Дополнительные данные получены из документации производителей компонентов и профильных автомобильных ресурсов.

- Учебные пособия по устройству автомобиля: разделы о трансмиссии и приводных системах

- Технические руководства производителей автокомпонентов (GKN, Sasic, Loebro)

- Сервисная документация заводов-изготовителей автомобилей

- Материалы автомобильных порталов: принцип работы ШРУСов, диагностика неисправностей

- Инженерные публикации о трибологии шарниров равных угловых скоростей