Штатные светодиодные фары - конструкция, плюсы и долговечность

Статья обновлена: 01.03.2026

Светодиодные фары перестали быть опцией премиальных автомобилей, став стандартом для большинства новых моделей. Технология кардинально отличается от галогенных и ксеноновых аналогов как по конструкции, так и по рабочим характеристикам.

В статье детально разберем устройство светодиодных фар, включая систему охлаждения, оптические элементы и управляющую электронику. Рассмотрим ключевые преимущества технологии: от энергоэффективности до точности светораспределения. Отдельный фокус – на реальный срок службы диодов и факторы, влияющие на их долговечность в повседневной эксплуатации.

Историческое развитие автомобильных светодиодов

Первые светодиоды (LED) появились в автомобильной промышленности в конце 1980-х - начале 1990-х годов, но их применение было ограничено из-за высокой стоимости и технологических сложностей. Изначально они нашли место исключительно во внутреннем освещении салона и в качестве индикаторов на приборной панели из-за их малой мощности и доступности в основном красного цвета.

Значительный прорыв произошел в середине 1990-х годов, когда светодиоды начали активно использоваться для стоп-сигналов и задних фонарей. Их ключевым преимуществом стало практически мгновенное время срабатывания (около 0.2 секунды против 0.5-1 секунды у ламп накаливания), что существенно повысило безопасность, сократив время реакции водителя сзади. Компания Lexus одной из первых широко внедрила LED в задние фонари на модели LS 400.

Эволюция применения: от габаритов к головному свету

Развитие технологий привело к появлению более мощных и разноцветных светодиодов. Этапы внедрения:

- Габаритные огни и указатели поворота: По мере снижения стоимости и роста яркости LED стали вытеснять лампы накаливания в этих функциях, предлагая большую надежность и новые дизайнерские возможности.

- Дневные ходовые огни (DRL): Яркие, энергоэффективные светодиоды идеально подошли для этой функции, став визитной карточкой дизайна многих марок (Audi, BMW, Volvo) с середины 2000-х годов.

- Головной свет: Это стало настоящим технологическим вызовом. Требовались исключительная яркость, точное управление световым пучком и эффективный теплоотвод. Первые серийные светодиодные фары ближнего света появились в 2007 году на Lexus LS 600h. Дальний свет на LED последовал позже.

Развитие светодиодных фар шло по пути усложнения систем управления и увеличения количества световых элементов:

- Статические LED фары: Первое поколение с фиксированным световым пучком, но уже превосходящее галоген по яркости и энергоэффективности.

- Адаптивные LED фары (AFLS, AFS): Системы, динамически изменяющие направление и форму светового пучка в поворотах.

- Матричные LED фары (Pixel Light) (Audi Matrix LED, BMW Selective Beam и др.): Самые передовые системы, где пучок формируется множеством независимо управляемых сегментов (пикселей), позволяя "вырезать" участки света из пучка, чтобы не ослеплять встречных или впереди идущих водителей, при этом сохраняя максимальное освещение остальной части дороги.

| Поколение LED Фар | Ключевая Характеристика | Преимущество | Пример Внедрения |

|---|---|---|---|

| Статические (Ближний/Дальний) | Фиксированный световой пучок | Превосходство над галогеном, долговечность | Lexus LS 600h (2007) |

| Адаптивные (AFS) | Поворот пучка в повороте | Улучшение видимости на извилистых дорогах | Различные премиальные бренды (2010-е) |

| Матричные/Пиксельные | Множество независимых сегментов | Адаптивное затемнение участков пучка, отсутствие ослепления | Audi A8 (2013), Mercedes CLS (2014) |

Современные светодиодные фары представляют собой сложные электронно-оптические системы, сочетающие высокую яркость, минимальное энергопотребление, исключительную долговечность и передовые функции адаптивного освещения. Их развитие продолжается в сторону повышения разрешения (микроматричные LED, DMD/DLP проекторы), интеграции с системами помощи водителю (ADAS) и появления новых технологий, таких как лазерные диоды (дополняющие LED) и органические светодиоды (OLED) для задних фонарей и сигналов.

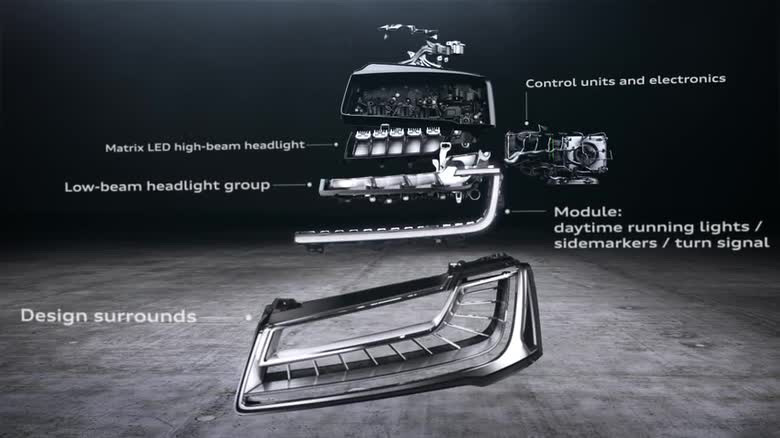

Основные элементы конструкции светодиодной фары

Конструкция светодиодной автомобильной фары представляет собой комплекс взаимосвязанных компонентов, обеспечивающих генерацию, формирование и управление световым потоком. Каждый элемент выполняет строго определённую функцию, влияя на эффективность и надёжность всей системы.

Инженерная компоновка учитывает требования к теплоотводу, оптической точности и защите от внешних воздействий. Современные решения интегрируют электронные системы управления для адаптивного освещения.

Ключевые компоненты

- Светодиодные модули - кластеры мощных светодиодов, генерирующие свет. Могут включать чипы ближнего/дальнего света, дневные ходовые огни (DRL) и поворотники

- Теплоотводящая система - алюминиевые радиаторы с термопастой или тепловыми трубками, иногда с активным охлаждением (вентиляторы)

- Оптическая система:

- Линзы проекционного типа (для точной фокусировки)

- Многозонные отражатели (усиливают световой поток)

- Светораспределяющие шторки (формируют асимметричный луч)

- Электронный блок управления (драйвер) - преобразует бортовое напряжение, стабилизирует ток, обеспечивает защиту от перегрузок

- Корпус - литой пластиковый или металлический кожух с уплотнениями, обеспечивающий герметичность и виброустойчивость

- Защитное стекло - поликарбонатное покрытие с UV-фильтром и антибликовым микрoreльефом

Роль печатной платы в светодиодном модуле

Печатная плата (ПП) служит несущей конструкцией и электрической основой светодиодного модуля фары. Она механически фиксирует все компоненты: сами мощные светодиоды, драйверы (если они интегрированы в модуль), токоограничивающие резисторы, элементы управления и разъемы для подключения. Без жесткой и надежной платы обеспечить точное позиционирование светодиодов относительно оптических элементов фары (рефлектора или линзы) было бы невозможно, что критически важно для формирования правильного светового пучка.

Электрическая функция ПП заключается в создании сложной сети проводящих дорожек, которые соединяют светодиоды с источником питания и управляющей электроникой согласно заданной схеме (последовательной, параллельной или комбинированной). Кроме того, печатная плата играет ключевую роль в отводе тепла, выделяемого светодиодами в процессе работы. Для этого используется специальный тип ПП – металлизированная печатная плата (Metal Core Printed Circuit Board, MCPCB). Ее основание изготовлено из теплопроводящего металла (чаще всего алюминия), на которое нанесен диэлектрический слой и медные проводники.

Ключевые функции и особенности печатной платы в LED модуле

- Механическая основа: Обеспечивает жесткое и точное крепление всех компонентов модуля.

- Электрическое соединение: Связывает светодиоды, драйверы и разъемы через медные дорожки.

- Теплоотвод (для MCPCB): Основание из алюминия эффективно отводит тепло от светодиодных чипов к радиатору фары.

- Защита компонентов: Изоляционные слои и покрытия (часто конформные) защищают дорожки и компоненты от влаги, пыли, химических реагентов и короткого замыкания.

- Надежность в жестких условиях: Конструкция ПП рассчитана на вибрации, перепады температур и другие эксплуатационные нагрузки в автомобиле.

| Тип ПП | Основа | Основное назначение | Особенности применения в автофарах |

|---|---|---|---|

| Обычная FR4 | Стеклотекстолит | Недорогие решения, маломощные LED | Требует сложных систем теплоотвода; реже используется в головном свете |

| MCPCB (Aluminum) | Алюминиевая подложка | Высокомощные светодиодные модули | Оптимальна: совмещает электрические функции с эффективным теплоотводом |

Качество и конструкция печатной платы напрямую влияют на общую надежность, стабильность светового потока и долговечность светодиодного модуля. Использование MCPCB является стандартом для современных штатных светодиодных фар головного света из-за требований к мощности и тепловому режиму. Повреждение или деградация ПП (например, расслоение, окисление дорожек, перегрев) может привести к выходу из строя всего светодиодного модуля, подчеркивая ее критическую роль.

Функции радиаторов охлаждения в фарах

Радиаторы охлаждения критически важны для поддержания рабочей температуры светодиодных модулей в штатных фарах. Они отводят избыточное тепло, выделяемое при преобразовании электрической энергии в световую, предотвращая перегрев компонентов.

Эффективный теплоотвод обеспечивается за счёт конструкции радиаторов: они изготавливаются из материалов с высокой теплопроводностью (алюминий, медь) и имеют развитую площадь поверхности. Тепло передаётся от светодиодов через термоинтерфейсы к радиатору, а затем рассеивается в окружающую среду.

Ключевые функции радиаторов

- Сохранение светового потока: Перегрев вызывает деградацию кристаллов светодиодов и снижение яркости.

- Защита электронных компонентов: Предотвращает выход из строя драйверов и плат управления из-за теплового повреждения.

- Стабилизация цветовой температуры: Избыточный нагрев приводит к нежелательному смещению спектра свечения.

- Предотвращение деформации оптики: Локальный перегрев может повредить отражатели, линзы или корпус фары.

- Обеспечение заявленного ресурса: Снижение температуры на 10-15°C продлевает срок службы светодиодов в 2-3 раза.

Конструктивно радиаторы интегрируются непосредственно в тыльную часть фары или монтируются на силовой каркас. В продвинутых системах применяются активные решения с вентиляторами, усиливающими конвекцию воздуха вокруг рёбер теплоотвода.

Принцип работы полупроводникового источника света

В основе работы светодиода (LED) лежит явление электролюминесценции в полупроводниковом материале. Когда через p-n-переход (область контакта полупроводника с избытком дырок "p-типа" и полупроводника с избытком электронов "n-типа") пропускается электрический ток в прямом направлении, происходит инжекция носителей заряда: электроны движутся из n-области в p-область, а дырки – из p-области в n-область.

В активной зоне p-n-перехода электроны и дыроки рекомбинируют. При рекомбинации электрон теряет энергию, переходя с более высокого энергетического уровня на более низкий. Эта избыточная энергия выделяется в виде кванта электромагнитного излучения – фотона. Длина волны (и, следовательно, цвет) излучаемого света строго зависит от ширины запрещенной зоны полупроводникового материала, что позволяет создавать светодиоды разных цветов, включая белый.

Конструктивные особенности светодиода в фарах

Штатный светодиодный модуль фары – это сложное устройство, а не просто "лампочка". Он включает:

- Полупроводниковый кристалл (чип): Источник света, выращенный на подложке (часто сапфировой или кремниевой).

- Подложка и теплоотвод: Кристалл монтируется на подложку с высокой теплопроводностью (керамическая, металлическая), которая, в свою очередь, крепится к массивному радиатору или корпусу фары для отвода тепла.

- Люминофор (для белого света): Для получения белого света обычно используется синий светодиод, покрытый слоем люминофора (желтого, например, иттрий-алюминиевый гранат, легированный церием - YAG:Ce). Часть синего света преобразуется люминофором в желтый, смешение синего и желтого дает восприятие белого света.

- Первичная оптика: Линза или рефлектор, непосредственно формирующая световой пучок из излучения кристалла.

- Драйвер: Электронная схема, стабилизирующая ток через светодиод, преобразующая напряжение бортовой сети и защищающая от скачков напряжения и перегрева. Интегрирован в модуль или установлен отдельно.

- Корпус: Защищает компоненты от внешних воздействий и обеспечивает монтаж в фару.

Ключевые преимущества светодиодных источников в фарах:

- Высокая световая отдача: Значительно больше света на ватт потребляемой мощности (лм/Вт) по сравнению с галогенными и ксеноновыми лампами, снижая нагрузку на генератор.

- Низкое энергопотребление: Прямое следствие высокой эффективности.

- Длительный срок службы: Главное эксплуатационное преимущество (см. таблицу ниже).

- Мгновенное включение на полную яркость: Не требуют времени на разогрев.

- Компактность и гибкость дизайна: Малые размеры чипов позволяют создавать тонкие и сложные световые модули, реализовывать адаптивные системы освещения.

- Устойчивость к вибрациям: Отсутствие нити накала повышает надежность.

- Чистый белый свет: Близкий к дневному (высокая цветовая температура, обычно 5000-6000K), улучшающий контрастность и снижающий утомляемость глаз.

| Тип источника света | Типичный срок службы (часы) |

|---|---|

| Галогенная лампа | 450 - 1000 |

| Ксеноновая лампа (Gas Discharge) | 2000 - 5000 |

| Светодиод (LED) | 15 000 - 50 000+ |

Срок службы штатных светодиодных фар значительно превышает срок службы других типов автомобильных источников света. Он определяется не перегоранием нити, а деградацией люминофора и снижением яркости (L70) самого кристалла из-за старения материалов при длительной работе и высоких температурах. Качественный теплоотвод – критически важный фактор для достижения заявленного срока службы, так как перегрев ускоряет деградацию. Производители обычно указывают срок службы до момента, когда световой поток снизится до 70% от первоначального (L70).

Типы оптических систем (рефлектор vs. линза)

Конструкция оптической системы светодиодных фар напрямую влияет на распределение светового потока и эффективность освещения. Две доминирующие технологии – рефлекторная и проекционная (линзовая) – используют принципиально разные подходы для формирования пучка света. Каждая обладает специфическими особенностями, определяющими её применение в современных автомобилях.

Рефлекторные системы базируются на отражателе сложной формы (чаще параболической или свободной), который фокусирует и направляет свет от светодиодов. В проекционных системах свет сначала попадает на эллипсоидный отражатель, затем проходит через собирающую линзу и формирующую шторку, создающую четкую светотеневую границу. Выбор между ними зависит от требований к точности светораспределения, компактности и стоимости.

Сравнительные характеристики

Основные различия систем представлены в таблице:

| Критерий | Рефлекторная система | Проекционная система (линза) |

|---|---|---|

| Принцип формирования луча | Отражение от поверхности чаши | Фокусировка линзой после эллипсоидного отражателя |

| Четкость светотеневой границы | Размытая, требует дополнительных экранов | Резкая (благодаря шторке) |

| Точность управления светом | Умеренная | Высокая |

| Эффективность использования света | Ниже (часть света рассеивается) | Выше (минимальные потери) |

| Глубина корпуса фары | Большая | Меньшая |

| Сложность и стоимость | Относительно проще и дешевле | Выше |

| Типовое применение | Базовые комплектации, ближний свет | Премиальные модели, биксенон/би-ЛЕД, дальний свет |

Ключевые преимущества рефлекторных систем:

- Более доступная стоимость производства

- Простота конструкции и ремонтопригодность

- Возможность создания узнаваемого дизайна световых подписей

Ключевые преимущества проекционных систем:

- Превосходная точность светораспределения и соответствие нормам

- Максимальная интенсивность полезного светового потока

- Компактность, расширяющая возможности дизайна передней части авто

- Идеальная реализация функций адаптивного освещения (AFS)

Срок службы светодиодов в обоих типах систем определяется преимущественно качеством компонентов и эффективностью отвода тепла, а не самой оптической схемой. Однако сложная электроника систем адаптивного освещения, чаще применяемых с линзами, может влиять на общую надежность узла. Современные штатные LED-фары обоих типов рассчитаны на 10,000–15,000 часов работы при условии исправности системы охлаждения.

Материал рассеивателя: поликарбонат или стекло

Выбор материала рассеивателя для штатных светодиодных фар критически влияет на оптические характеристики, долговечность и безопасность системы. Поликарбонат и стекло являются основными вариантами, каждый из которых обладает уникальными физико-химическими свойствами. Различия в их структуре определяют устойчивость к внешним воздействиям, светопропускание и сложность формообразования при производстве.

Поликарбонат получил широкое распространение в современных автомобилях благодаря сочетанию малого веса и высокой ударной вязкости. Стекло традиционно ассоциируется с премиальным сегментом, обеспечивая исключительную оптическую стабильность и абразивостойкость. Однако оба материала требуют специальных покрытий для защиты от УФ-излучения и мелких повреждений.

Сравнительный анализ материалов

| Критерий | Поликарбонат | Стекло |

|---|---|---|

| Ударопрочность | В 250 раз выше, устойчив к камням | Низкая, склонность к сколам |

| Вес | На 40-50% легче стекла | Значительно тяжелее |

| Оптические свойства | Требует нанесения антиабразивного покрытия | Стабильная светопередача, устойчивость к помутнению |

| Термостойкость | До +125°C (деформация при экстремальных нагрузках) | Выше +400°C (абсолютная стабильность) |

| Дизайн-возможности | Любые сложные 3D-формы | Ограничения по геометрии |

Преимущества поликарбоната:

- Снижение общей массы автомобиля

- Возможность интеграции сложных световых сценариев

- Сопротивление вибрациям и экстремальным перепадам температур

Преимущества стекла:

- Нулевая деградация оптических свойств за весь срок службы

- Автономная защита от царапин без дополнительных покрытий

- Химическая инертность к реагентам и органическим растворителям

В долгосрочной перспективе стеклянные рассеиватели сохраняют 97-99% первоначальной прозрачности, тогда как поликарбонатные требуют замены защитного лака через 7-10 лет эксплуатации. Ключевым компромиссом остаётся баланс между ударопрочностью (где лидирует поликарбонат) и абсолютной устойчивостью к абразивному износу (преимущество стекла).

Использование теплопроводной пасты в сборке светодиодных фар

Теплопроводная паста наносится тонким слоем между светодиодным чипом и радиатором для заполнения микронеровностей поверхностей. Этот слой устраняет воздушные прослойки с низкой теплопроводностью, обеспечивая максимальный контакт металлических компонентов. Паста выступает критически важным тепловым интерфейсом, перенаправляя тепло от полупроводникового кристалла к системе охлаждения.

Качество нанесения напрямую влияет на эффективность теплоотвода: избыток пасты создает барьер толщиной свыше 0.1 мм, снижая теплопередачу, а недостаток оставляет воздушные карманы. Автоматизированное дозирование на производстве гарантирует равномерное покрытие без пустот и контролируемую толщину слоя.

Ключевые аспекты применения

- Теплопроводность состава: Современные пасты для автофар обладают значением 3-8 Вт/(м·К), что в 100 раз выше теплопроводности воздуха

- Электрическая изоляция: Нейтральные диэлектрические свойства предотвращают короткое замыкание на плате

- Температурная стабильность: Сохраняет вязкость в диапазоне -40°C до +200°C без растрескивания или вытекания

Преимущества корректного применения пасты проявляются в снижении рабочей температуры светодиода на 15-25°C относительно сухого монтажа. Это замедляет деградацию люминофора и кристалла, увеличивая срок службы фары до 50 000 часов. Отказ от пасты сокращает ресурс в 2-3 раза из-за перегрева и термических напряжений.

| Параметр | С термопастой | Без термопасты |

|---|---|---|

| Температура кристалла | 65-75°C | 85-100°C |

| Скорость деградации светового потока | 3-5% за 10 000 ч | 15-20% за 10 000 ч |

| Средний срок службы | 45 000-55 000 ч | 15 000-20 000 ч |

Блок управления температурным режимом

Данный компонент интегрируется в корпус фары или размещается рядом с ней, непрерывно отслеживая температуру светодиодных модулей с помощью термодатчиков. Он анализирует полученные данные и динамически корректирует силу тока, подаваемого на светодиоды, а также управляет работой вентиляторов или радиаторов при их наличии.

Основная задача системы – предотвращение критического перегрева полупроводниковых элементов, который напрямую ведет к деградации кристаллов, изменению цветовой температуры и катастрофическому снижению ресурса. Поддержание температуры в строго заданном диапазоне является обязательным условием для сохранения заявленных характеристик.

Ключевые функции и особенности

- Термоконтроль: Регулировка мощности светодиодов в реальном времени при превышении пороговых температурных значений.

- Активное охлаждение: Управление скоростью вентиляторов (в системах с принудительным обдувом) на основе текущих показаний датчиков.

- Защита от перегрева: Аварийное снижение яркости или временное отключение модулей при нештатных ситуациях (загрязнение радиаторов, отказ вентилятора).

- Обратная связь: Передача данных о состоянии фары в бортовую сеть автомобиля для индикации возможных неисправностей.

| Преимущество | Влияние на срок службы |

|---|---|

| Стабилизация рабочей температуры | Предотвращение ускоренной деградации люминофора и кристаллов светодиодов |

| Защита от теплового удара | Снижение риска мгновенного выхода из строя при экстремальных нагрузках |

| Оптимальный тепловой режим | Максимизация ресурса драйверов и электронных компонентов блока фары |

Надежность самого блока управления температурным режимом напрямую определяет долговечность всей светодиодной фары. Современные системы проектируются с учетом вибраций, влаго- и пылезащиты (стандарты IP6K9K, IP67), используют защищенные электронные компоненты автомобильного класса. Отказ этого узла ведет к неконтролируемому перегреву и резкому сокращению срока службы светодиодов.

Активная система вентиляции модулей

Конструктивно система интегрирует миниатюрные вентиляторы или термосифоны, установленные вблизи светодиодных чипов и драйверов. Каналы воздухообмена проектируются с учетом аэродинамики корпуса фары, обеспечивая принудительный отвод тепла от критически нагревающихся зон. Датчики температуры в реальном времени регулируют скорость вращения вентиляторов, адаптируя охлаждение под текущий режим работы.

Эффективное терморегулирование предотвращает деградацию люминофора на светодиодах и защищает электронные компоненты от перегрева. Это особенно критично в герметизированных модулях премиум-сегмента, где естественная конвекция ограничена. Система рассчитывается на работу в экстремальных условиях: от -40°C до +110°C при сохранении минимального уровня шума.

Ключевые преимущества

- Продление ресурса светодиодов на 25-40% за счет стабилизации температуры p-n-перехода

- Предотвращение термического стресса драйверов, снижающего пульсацию тока

- Минимизация образования конденсата на внутренних поверхностях оптики

- Сохранение стабильного светового потока на протяжении всего срока службы

| Параметр | Без вентиляции | С активной системой |

|---|---|---|

| Температура чипа (макс.) | 150°C | 85°C |

| Спад светоотдачи через 20 тыс. ч | 25-30% | <10% |

| Средний срок эксплуатации | 8-10 лет | 12-15 лет |

Ресурс вентиляционных модулей рассчитан на весь жизненный цикл фары благодаря применению бесщеточных двигателей и пылезащитных фильтров. При выходе из строя вентилятора срабатывает аварийная схема, ограничивающая мощность светодиодов для предотвращения перегрева, что позволяет сохранить функциональность до ремонта.

Влияние герметичности корпуса на работу

Герметичность корпуса светодиодной фары критична для защиты внутренних компонентов от агрессивных внешних факторов. Проникновение влаги, пыли или дорожных реагентов вызывает окисление контактов, повреждение электронных плат и деградацию оптических элементов. Это напрямую влияет на стабильность светового потока и цветовой температуры светодиодов.

Недостаточная герметизация ускоряет тепловую деградацию светодиодных чипов. Конденсат внутри корпуса образует термобарьер, нарушая отвод тепла через радиаторы. Перегрев снижает светоотдачу на 15-20% и сокращает ресурс матрицы в 2-3 раза. Особенно уязвимы места соединения оптических линз с корпусом и вентиляционные клапаны (если предусмотрены конструкцией).

Ключевые последствия нарушения герметичности

- Коррозия драйверов: Вода вызывает короткие замыкания и выход из строя системы управления питанием

- Помутнение рассеивателя: Конденсат образует микротрещины в поликарбонате, снижая светопропускание до 40%

- Нарушение фокусировки: Попадание пыли на отражатели искажает светораспределение

- Электролитическая коррозия: Солевые растворы разъедают алюминиевые радиаторы

| Проблема | Влияние на срок службы | Метод защиты |

|---|---|---|

| Проникновение влаги | Сокращение на 50-70% | Двойные силиконовые уплотнители |

| Пылевое загрязнение | Снижение эффективности охлаждения на 25% | Лабиринтные уплотнения в зоне вентканалов |

| Термоудар | Растрескивание линз | Герметики с коэффициентом расширения, аналогичным поликарбонату |

Производители применяют многоступенчатые системы изоляции: вибростойкие герметики для плат, азотное наполнение корпуса, самоадгезивные мембраны. Тестирование включает погружение в воду под давлением 1 бар и циклы нагрева/охлаждения от -40°C до +85°C. Качественная сборка обеспечивает ресурс 8-12 лет даже при эксплуатации в условиях высокой влажности.

Сравнение яркости со штатными галогеновыми фарами

Штатные светодиодные фары генерируют значительно более высокий световой поток по сравнению с галогеновыми аналогами. Типичная светодиодная фара выдает 2000-4000 люмен на лампу, тогда как галогеновый вариант ограничен 1000-1500 люменами. Это прямое следствие превосходной энергоэффективности LED-технологии, преобразующей до 90% энергии в световой поток против 10-15% у галогеновых ламп.

Качественное отличие заключается в распределении света: светодиодные фары создают четко сфокусированный луч с равномерным освещением дорожного полотна и минимальным рассеиванием. Галогеновые лампы демонстрируют менее контролируемый световой пучок с тенденцией к образованию "горячих точек" и затемненных зон, что снижает видимость на поворотах и неровных участках дороги.

Ключевые параметры сравнения

| Характеристика | Галогеновые фары | Светодиодные фары |

|---|---|---|

| Световой поток (люмен) | 1000-1500 | 2000-4000 |

| Эффективность (лм/Вт) | 15-25 | 80-120 |

| Цветовая температура (K) | 3200-3500 (желтый) | 5000-6500 (белый) |

| Освещенность дороги | До 60 метров | До 100+ метров |

Преимущества повышенной яркости LED проявляются в трех аспектах:

- Безопасность: белый свет (5000-6500K) улучшает контрастность и цветопередачу, упрощая идентификацию объектов на скорости 90+ км/ч

- Энергоэффективность: потребляют на 60-80% меньше энергии при аналогичной или большей светоотдаче

- Управление лучом: интеллектуальные системы адаптивного освещения (например, матричные фары) динамически корректируют форму светового пучка

Важно отметить, что повышенная яркость светодиодов не вызывает ослепления встречных водителей благодаря точной геометрии отражателей и обязательному наличию автоматических корректоров угла наклона фар в штатной комплектации.

Энергопотребление: цифры и выгоды

Светодиодные фары кардинально отличаются от галогенных по принципу генерации света и, как следствие, энергоэффективности. В то время как галогенная лампа тратит значительную часть энергии (до 90%) на нагрев нити накаливания, светодиод преобразует электричество в световое излучение с гораздо большим КПД. Это напрямую отражается на потребляемой мощности.

Типичная штатная галогенная фара ближнего света потребляет около 55 Ватт на лампу. Комплект фар (ближний + дальний) может легко достигать 110-130 Ватт и выше. Штатные светодиодные фары, в зависимости от конструкции и яркости, потребляют в среднем 25-40 Ватт на блок (уже включающий ближний и дальний свет, если это би-светодиодный модуль). Таким образом, полный комплект LED фар потребляет примерно 50-80 Ватт, что в 1.5-2 раза меньше, чем галогенные аналоги.

Преимущества сниженного энергопотребления

Сокращение нагрузки на бортовую сеть автомобиля приносит несколько ощутимых выгод:

- Экономия топлива: Генератору автомобиля требуется меньше энергии для подзарядки аккумулятора и питания фар. Хотя экономия на 100 км кажется небольшой (примерно 0.05-0.15 литра в зависимости от режима езды и типа двигателя), за весь срок службы автомобиля она становится значительной.

- Снижение нагрузки на генератор и АКБ: Меньший ток потребления снижает тепловую и механическую нагрузку на генератор, продлевая его ресурс. Также уменьшается глубина разряда аккумулятора, особенно при работе фар на непрогретом двигателе или в режиме "стоянки с включенным светом", что благотворно сказывается на сроке его службы.

- Возможность для дополнительного оборудования: Высвобожденная электрическая мощность может быть направлена на питание других потребителей (мультимедиа, обогревы, дополнительное освещение) без риска перегрузки сети.

| Тип фары (Комплект: Ближний + Дальний) | Среднее потребление, Вт | Экономия топлива* (л/100км) | Ключевая выгода |

|---|---|---|---|

| Галогенные (H7 или аналоги) | 110 - 130 | 0 (база) | - |

| Штатные светодиодные (LED) | 50 - 80 | 0.05 - 0.15 | Экономия топлива, снижение нагрузки |

*Примечание: Экономия топлива зависит от типа ДВС, режима езды и общего энергопотребления автомобиля. Цифры ориентировочные.

Важно отметить, что экономия становится еще более существенной при сравнении с дополнительными мощными потребителями (противотуманные фары, мощные фары дальнего света) или при использовании светодиодов в поворотниках и стоп-сигналах, где разница в мощности (например, 21W лампа против 5-10W светодиода) еще значительнее. Сниженное энергопотребление – это не только экономия денег на топливе, но и повышение надежности электросистемы автомобиля в долгосрочной перспективе.

Цветовая градация светодиодного луча

Цветовая температура светодиодного луча измеряется в Кельвинах (K) и определяет визуальный оттенок излучаемого света. Этот параметр напрямую влияет на восприятие дорожной обстановки водителем, контрастность объектов и общую комфортность освещения. Низкие значения дают теплый желтоватый свет, высокие – холодный голубовато-белый.

Стандартная градация для автомобильных фар включает три основных диапазона: 3000-4300K (желтовато-белый), 5000-6000K (нейтральный белый) и 6500-8000K (холодный белый с голубым отливом). Каждый диапазон обладает специфическими особенностями светораспределения и взаимодействия с окружающей средой, что критично для безопасности.

Ключевые характеристики диапазонов

Оптимальные показатели цветовой температуры для штатных фар:

| Диапазон (К) | Визуальный эффект | Преимущества | Недостатки |

|---|---|---|---|

| 3000-4300 | Тёплый белый с желтизной | Лучшая контрастность в дождь/туман, меньше бликов | Субъективно "устаревший" вид |

| 5000-6000 | Чистый нейтральный белый | Максимальное соответствие дневному свету, баланс контрастности | Умеренное отражение от влажного покрытия |

| 6500-8000 | Холодный бело-голубой | Современный эстетичный вид | Сниженная видимость в плохую погоду, утомляет глаза |

Производители штатных фар преимущественно используют диапазон 5000-6000K как оптимальный по критериям:

- Наибольшая близость к солнечному спектру

- Минимизация искажения цветов объектов

- Сбалансированная контрастность при любых погодных условиях

Превышение 6500K приводит к деградации полезного светового потока – часть энергии тратится на излучение в голубом спектре, не воспринимаемом человеческим глазом как яркий свет. Одновременно возрастает светорассеяние в дождь и риск ослепления встречных водителей из-за особенностей восприятия коротковолнового излучения.

Безопасность динамического освещения поворотов

Динамические поворотники реализуются за счет последовательного включения сегментов светодиодной ленты, создавая эффект "бегущего" света в направлении поворота. Эта технология, также известная как "адаптивные поворотники", обеспечивает визуальную динамику, которая сразу привлекает внимание.

Ключевое преимущество в безопасности – сокращение времени, необходимого другим участникам движения для распознавания сигнала поворота. Исследования показывают, что динамические сигналы распознаются на 200 миллисекунд быстрее, чем стандартные мигающие огни, что на высоких скоростях может означать несколько метров тормозного пути.

Основные аспекты повышения безопасности:

- Улучшенная заметность: Движение света легче различимо в условиях недостаточной видимости (туман, дождь, снег).

- Снижение неоднозначности: Четкое указание направления поворота без возможности путаницы с аварийной сигнализацией или стоп-сигналами.

- Повышение скорости реакции: Человеческий глаз быстрее реагирует на движущиеся объекты и световые последовательности.

- Уменьшение ослепления: По сравнению с традиционными лампами накаливания, светодиоды в динамических поворотниках имеют более точную направленность и не слепят встречных водителей.

| Параметр | Обычный поворотник | Динамический поворотник |

|---|---|---|

| Время распознавания | 0.8-1.2 секунды | 0.6-0.9 секунды |

| Заметность в плохую погоду | Средняя | Высокая |

| Риск ослепления других водителей | Выше (если не LED) | Низкий (LED направленного света) |

Долговечность светодиодов (до 15 000 часов) гарантирует сохранение функций на протяжении всего срока эксплуатации автомобиля. Отказ отдельных сегментов в динамических системах не приводит к полной потере сигнала – сохраняется работоспособность оставшихся элементов.

Скорость отклика при переключении режимов

Скорость отклика светодиодных фар при переключении между режимами (ближний/дальний свет, адаптивное освещение) составляет порядка 1-10 миллисекунд. Это обеспечивается мгновенным изменением тока в полупроводниковых элементах без механических перемещений. Отсутствие инерционных процессов позволяет реализовать сложные алгоритмы управления, например, точное затемнение отдельных сегментов матричных фар при обнаружении объектов.

Такая скорость недостижима для галогенных систем (200-500 мс из-за инерции нити накаливания) и ксеноновых ламп (300-1000 мс для повторного розжига). Электронное управление током через светодиоды исключает задержки, критичные для систем безопасности: автоматическое переключение при встречном разъезде происходит без ослепления водителей.

Конструктивные факторы быстродействия

- Отсутствие подвижных частей – переключение реализовано чисто электронными средствами

- Прямое управление током драйверами без промежуточных реле или сервоприводов

- Интеграция с CAN-шиной – сигналы от систем распознавания поступают напрямую к контроллерам фар

| Тип фары | Время переключения | Фактор ограничения |

|---|---|---|

| Светодиодная | 1-10 мс | Быстродействие драйверов |

| Галогенная | 200-500 мс | Инерция нити накаливания |

| Ксеноновая | 300-1000 мс | Время повторного розжига газа |

Стабильность скорости отклика сохраняется на протяжении всего срока службы светодиодов (обычно 10 000–30 000 часов) благодаря отсутствию деградации электронных компонентов управления. Механический износ полностью исключён, что гарантирует неизменное быстродействие даже после многократных переключений.

Устойчивость к вибрациям при езде

Конструкция светодиодных фар принципиально исключает уязвимые элементы, характерные для традиционных источников света. В них отсутствуют хрупкие нити накаливания (как в галогенных лампах) или герметичные газонаполненные колбы (как в ксеноне), которые критично воспринимают постоянные механические воздействия от неровностей дорожного покрытия.

Светодиодные чипы монтируются методом поверхностного монтажа (SMD) непосредственно на печатную плату, которая жестко фиксируется внутри корпуса фары через демпфирующие прокладки или кронштейны. Такая компоновка обеспечивает равномерное распределение нагрузок и минимизирует локальные напряжения при вибрации.

Ключевые особенности устойчивости

- Цельная полупроводниковая структура: Светодиоды не содержат подвижных частей или стеклянных элементов, склонных к разрушению от тряски.

- Жесткое крепление компонентов: Драйверы и радиаторы интегрируются в алюминиевый каркас с виброизолирующими креплениями, поглощающими резонанс.

- Защита соединений: Электрические контакты запаиваются или покрываются компаундом, предотвращая разрыв цепи при длительной вибрации.

| Фактор воздействия | Реакция светодиодной фары |

|---|---|

| Постоянная мелкая вибрация | Не влияет на целостность кристаллов благодаря амортизации платы |

| Удары (лежачие полицейские, ямы) | Демпферы корпуса гасят пиковые нагрузки, сохраняя геометрию пучка |

Эта устойчивость напрямую продлевает срок службы фар: отсутствие вибрационных повреждений предотвращает деградацию светодиодов и межконтактных соединений. В отличие от ламп накаливания, где вибрация – частая причина перегорания, LED-оптика сохраняет работоспособность на протяжении всего заявленного ресурса (обычно 10 000–30 000 часов).

Ресурс работы до снижения светового потока

Срок службы светодиодных фар до снижения светового потока на 30% (L70) значительно превышает традиционные галогенные и ксеноновые источники. Производители указывают ресурс в диапазоне 15 000–30 000 часов, что эквивалентно 15–25 годам эксплуатации при стандартном режиме использования (2–3 часа в день). Этот параметр является ключевым преимуществом технологии.

На долговечность напрямую влияет температурный режим работы кристаллов: перегрев свыше +125°C ускоряет деградацию люминофора и деградацию полупроводниковых элементов. Качественные фары оснащаются многоуровневыми системами охлаждения, включая радиаторы с тепловыми трубками, керамические подложки и принудительную вентиляцию для поддержания температуры в оптимальном диапазоне (+80°C...+90°C).

Факторы, определяющие ресурс светового потока

- Качество кристаллов и люминофора: Чипы класса Automotive-grade (Osram, Nichia) обеспечивают стабильную цветопередачу и медленную деградацию

- Эффективность теплоотвода – алюминиевые радиаторы с площадью рассеивания от 120 см² на диод

- Стабильность драйвера – защита от скачков напряжения и перегрузок

- Герметичность оптического блока – предотвращение окисления контактов и увлажнения плат

| Тип фары | Средний ресурс (L70), часов | Экв. пробег*, км |

|---|---|---|

| Галогенная | 500–1 000 | 50 000 |

| Ксеноновая (D2S) | 2 000–3 000 | 150 000 |

| Светодиодная | 15 000–30 000 | 1 000 000+ |

* Расчет при среднегодовом пробеге 15 000 км и ночной езде 30% времени

Кривая деградации светодиодов имеет нелинейный характер: после 10 000 часов работы потеря яркости обычно не превышает 5–7%, но к 20 000 часам может достигать 25–30%. Современные матричные фары (Matrix LED) дополнительно используют алгоритмы компенсации – датчики освещенности регулируют мощность групп диодов для поддержания заданной светоотдачи на протяжении всего срока службы.

Параметры заявленного производителем срока службы

Производители указывают срок службы светодиодных фар на основе лабораторных испытаний при идеальных условиях: стабильном напряжении, оптимальной температуре (+20°C–+25°C) и непрерывной работе. Заявленные значения обычно варьируются от 15 000 до 50 000 часов, что эквивалентно 10–20 годам эксплуатации при стандартном пробеге.

Ключевые параметры, влияющие на расчет:

- Деградация светового потока: срок определяется как период до снижения яркости до 70% от первоначального значения (стандарт L70).

- Температурный режим: перегрев драйвера или чипов сокращает ресурс на 30–50% при работе свыше +85°C.

- Циклы включения/выключения: частые перепады нагрузки ускоряют износ электронных компонентов.

| Фактор | Влияние на ресурс | Пример |

|---|---|---|

| Качество теплоотвода | Критично: снижение эффективности на 20% → сокращение срока службы вдвое | Алюминиевые радиаторы vs. пластиковые корпуса |

| Стабильность напряжения | Скачки свыше 15V повреждают драйвер | Неисправный генератор или регулятор |

| Внешние условия | Вибрации, влажность, реагенты ускоряют деградацию | Эксплуатация в зимний период |

Важно: реальный срок службы в автомобиле обычно на 25–40% ниже заявленного из-за агрессивной среды, перепадов температур и эксплуатационных нагрузок. Гарантия производителей чаще покрывает 3–5 лет, что не эквивалентно полному ресурсу модуля.

Деградация кристаллов: механизм и последствия

Деградация светодиодных кристаллов – необратимый процесс снижения эффективности полупроводникового материала. Основные механизмы включают диффузию атомов металла в активную область, образование дислокаций при термоциклировании, деградацию контактных слоев из-за электромиграции и дефекты в квантовых ямах. Эти процессы катализируются высокими рабочими температурами p-n-перехода (свыше 150°C) и превышением номинального тока, что вызывает распад люминофора и потемнение эпоксидных линз.

Главным последствием является экспоненциальное падение светового потока (до 50% за 10 000 часов у бюджетных решений), сопровождаемое изменением цветовой температуры – типичный сдвиг в синюю область спектра на 300-500K. Параллельно растет прямое напряжение, провоцируя перегрев драйвера. В матричных фарах локальная деградация отдельных кристаллов приводит к неравномерности светового пучка, формированию теневых зон и снижению контрастности дорожной разметки.

Ключевые факторы влияния на скорость деградации

| Фактор | Влияние | Способы минимизации |

|---|---|---|

| Температура перехода | +10°C → удвоение скорости деградации | Медные радиаторы, термопасты с КТ>5 Вт/м·K |

| Ток перегрузки | +20% тока → сокращение срока службы в 3 раза | Прецизионные драйверы с PWM-контролем |

| Качество кристалла | Дефекты эпитаксиальных слоев ускоряют деградацию | Использование чипов класса Automotive AEC-Q102 |

Критические последствия для фар:

- Снижение световой отдачи ниже норм ECE R112 (менее 1 200 лм для ближнего света)

- Нарушение геометрии cut-off линии из-за выгорания отдельных сегментов матрицы

- Риск теплового пробоя кристалла с полным отказом модуля

Влияние частоты включения/выключения

Частые циклы включения/выключения оказывают минимальное воздействие на срок службы светодиодных фар благодаря отсутствию нити накаливания. В отличие от галогенных ламп, где пусковые токи вызывают термоудар, LED-элементы мгновенно достигают рабочей температуры без инерции нагрева/охлаждения. Конструктивно они рассчитаны на десятки тысяч циклов благодаря полупроводниковой природе диодов и отсутствию механических компонентов.

Ключевой риск связан не с самими светодиодами, а с электронными компонентами драйвера: частые перепады напряжения при запуске могут ускорять деградацию конденсаторов или микросхем. Производители компенсируют это защитными схемами, включая плавный пуск (soft-start) и варисторы для подавления скачков напряжения. Тем не менее, экстремально интенсивная цикличность (например, в режиме аварийной сигнализации) теоретически сокращает ресурс драйвера.

Факторы устойчивости к переключениям

- Качество драйвера: Защита от переполюсовки, КЗ и перегрева снижает нагрузку на компоненты

- Терморежим: Эффективный теплоотвод от чипов предотвращает перегрев при частых активациях

- Стабильность напряжения: Встроенные стабилизаторы нивелируют броски напряжения в бортовой сети

| Тип источника света | Средний ресурс (циклы включения) | Критический фактор износа |

|---|---|---|

| Светодиодные фары | 50 000 - 100 000 | Деградация конденсаторов драйвера |

| Галогенные лампы | 3 000 - 5 000 | Разрушение нити накаливания |

Для продления срока службы в условиях высокочастотных переключений критически важна корректная установка: плохие контакты в цепи питания вызывают паразитные токи, увеличивающие нагрузку на драйвер. Современные штатные LED-фары сохраняют >90% заявленного ресурса даже при использовании в городском режиме с регулярными включениями (среднее значение: 15-20 активаций/день).

Роль качества стабилизаторов напряжения

Стабилизаторы напряжения служат критически важным компонентом в светодиодных фарах, преобразуя переменный ток бортовой сети (12В) в постоянный ток со строго заданными параметрами, необходимыми для питания светодиодных чипов. Их основная задача – обеспечение стабильного, непрерывного и точно дозированного электрического потока независимо от колебаний напряжения в автомобильной сети, возникающих при запуске двигателя, работе генератора или подключении дополнительного оборудования.

Низкокачественные стабилизаторы неспособны эффективно гасить скачки напряжения и пульсации тока, что приводит к нестабильной работе светодиодов. Это проявляется в мерцании света, изменении цветовой температуры или яркости. Более серьезная проблема – подача на светодиоды тока, превышающего номинальные значения, что вызывает их перегрев и лавинообразную деградацию кристалла.

Влияние на ключевые характеристики фар

Качественный стабилизатор напрямую определяет:

- Надежность и долговечность: Защита от перегрузок и скачков предотвращает перегрев светодиодных элементов, являющийся основной причиной выхода из строя. Стабильный ток замедляет деградацию люминофора и кристалла.

- Стабильность светового потока: Обеспечение постоянной силы тока гарантирует неизменную яркость и цветопередачу на протяжении всего срока службы, без мерцания или потемнения.

- Энергоэффективность: Современные импульсные стабилизаторы (DC-DC преобразователи) обладают высоким КПД (более 90%), минимизируя потери энергии на тепло и снижая нагрузку на электросеть автомобиля.

- Защита от внештатных ситуаций: Встроенные схемы защиты (от короткого замыкания, переполюсовки, перегрева самого стабилизатора) предохраняют дорогостоящие светодиодные модули от повреждений.

Использование дешевых аналоговых или некачественных импульсных стабилизаторов резко сокращает заявленный срок службы LED-фары (часто 10 000+ часов) из-за ускоренной деградации светодиодов. Выход стабилизатора из строя обычно приводит к полному отказу фары. Поэтому инженеры ведущих автопроизводителей уделяют особое внимание:

- Теплоотводу: Мощные стабилизаторы генерируют тепло и монтируются на радиаторы или теплоотводящие элементы корпуса фары.

- Защите от среды: Герметизация или использование специальных компаундов защищает электронные компоненты от влаги, вибраций и перепадов температур.

- Прецизионной электронике: Применение компонентов с минимальным разбросом параметров и точными схемами обратной связи.

Таким образом, стабилизатор напряжения выступает "буфером" между нестабильной автомобильной сетью и чувствительными светодиодами. Его качество – не менее важный фактор надежности и долговечности фары, чем качество самих светоизлучающих элементов.

Термический стресс и пути минимизации

Термический стресс в штатных светодиодных фарах возникает из-за высоких рабочих температур, вызванных преобразованием электроэнергии в световое излучение. Несмотря на высокий КПД светодиодов (до 40-50%), оставшаяся энергия трансформируется в тепло, которое концентрируется на компактных чипах и драйверах. Локальный перегрев элементов усугубляется герметичной конструкцией фары, ограничивающей естественную конвекцию.

Неуправляемый тепловой режим провоцирует деградацию материалов: выгорание люминофора на кристаллах, помутнение оптики, растрескивание пайки и деформацию отражателей. Это приводит к необратимому падению светового потока (до 30% за 5 лет), изменению цветовой температуры и преждевременному выходу компонентов из строя. Наибольшему риску подвержены драйверы, чья электроника теряет стабильность при температурах выше 85°C.

Стратегии снижения тепловой нагрузки

Производители применяют комплекс инженерных решений для терморегулирования:

- Термопрокладки и пасты – заполняют воздушные полости между чипами и радиаторами, улучшая теплопередачу

- Алюминиевые радиаторы с композитными рёбрами – увеличивают площадь рассеивания тепла при минимальном весе

- Активные системы охлаждения – микро-вентиляторы или термоэлектрические модули (Peltier) для критичных узлов

Конструктивные меры дополняются материалами нового поколения:

| Компонент | Материал | Эффект |

|---|---|---|

| Печатные платы | Керамика (Al2O3) или металлокомпозиты (IMS) | Теплопроводность до 220 Вт/м·К против 0.3 Вт/м·К у FR4 |

| Корпуса чипов | Силиконовые полимеры с AlN-наполнителем | Устойчивость к 200°C без пожелтения |

Программная оптимизация также вносит вклад: драйверы с температурной компенсацией тока автоматически снижают мощность при перегреве, сохраняя стабильность светоотдачи. Комбинированный подход позволяет удерживать температуру чипов в диапазоне 60-80°C, что продлевает ресурс до 15 000 часов при сохранении 90% исходной яркости.

Климатические факторы: мороз и жара

Экстремально низкие температуры (мороз ниже -30°C) оказывают комплексное воздействие. Химические процессы в светодиодах замедляются, что может временно снижать яркость свечения на 10-20% до прогрева элементов. Пластиковые компоненты корпуса и оптики (рассеиватели, крепления) становятся хрупкими, повышая риск микротрещин при вибрации. Герметизирующие материалы (силиконы, резиновые уплотнители) теряют эластичность, потенциально допуская конденсат внутрь блока при резких перепадах. Электроника драйверов испытывает повышенную нагрузку при холодном пуске из-за изменения вязкости смазок и параметров электронных компонентов.

Продолжительная жара (выше +50°C под капотом) провоцирует критический перегрев. Температура чипов светодиодов может превысить +120°C, ускоряя деградацию люминофора и кристаллов, что ведет к необратимому падению светового потока. Термопаста между чипами и радиаторами высыхает, резко снижая эффективность отвода тепла. Поликарбонатные линзы и рассеиватели подвергаются термической деформации и УФ-деградации, вызывая помутнение или пожелтение поверхности. Конденсаторы в драйверах (особенно электролитические) интенсивно теряют емкость из-за испарения электролита.

Сравнительная устойчивость компонентов

| Компонент | Уязвимость к морозу | Уязвимость к жаре |

|---|---|---|

| Светодиодные чипы | Средняя (временное снижение эффективности) | Высокая (деградация материалов) |

| Драйверы | Высокая (риск отказа при пуске) | Критическая (перегрев, высыхание конденсаторов) |

| Поликарбонатные линзы | Высокая (хрупкость) | Высокая (деформация, УФ-повреждение) |

| Радиаторы | Низкая | Средняя (снижение эффективности охлаждения) |

Производители компенсируют климатическое воздействие:

- Морозостойкие полимеры для корпусов и оптики

- Керамические подложки светодиодов с улучшенным ТКЛР

- Двухконтурные системы охлаждения с термодатчиками

- Герметизация драйверов инертным газом

- Алюминиевые радиаторы с антикоррозионным анодированием

Поведение системы при экстремальных температурах

Штатные светодиодные фары демонстрируют сложную температурную зависимость: при сильном морозе (-30°C и ниже) электронные компоненты (драйверы, блоки управления) могут замедлять работу из-за повышения вязкости электролитов в конденсаторах и увеличения сопротивления проводников. Это временно снижает яркость на 10-15% до прогрева системы. При этом физическая деградация кристаллов светодиодов минимальна благодаря отсутствию нитей накаливания.

В экстремальную жару (+50°C и выше) критически важна эффективность системы охлаждения. Перегрев свыше 120°C провоцирует:

Ключевые риски при высокотемпературном воздействии

- Ускоренная деградация люминофора – сдвиг цветовой температуры в синий спектр

- Термическая нагрузка на драйверы – риск перехода в аварийный режим с ограничением мощности

- Деформация поликарбонатных рассеивателей при длительном воздействии

| Температурный режим | Влияние на фары | Защитные механизмы |

|---|---|---|

| Ниже -40°C | Задержка включения, временное падение светового потока | Программный прогрев малыми токами |

| Выше +80°C | Риск теплового пробоя светодиодов | Автоматическое снижение мощности |

Производители компенсируют температурное воздействие адаптивными системами управления: датчики на радиаторах регулируют ток через светодиоды, предотвращая перегрев, а в гибридных системах дополнительно задействуются термоэлектрические кулеры. Герметизация оптических блоков исключает конденсат, но требует точного расчета теплового расширения материалов.

Непроницаемость для влаги по стандарту IP

Стандарт IP (Ingress Protection) определяет степень защиты корпуса фары от проникновения твердых частиц и жидкостей. Для светодиодных фар критичен второй цифровой индекс, характеризующий устойчивость к влаге. Минимально допустимым для современных автомобилей считается IPX5 (защита от струй воды), но премиальные модели достигают IPX6/IPX7 (стойкость к мощным потокам или временному погружению).

Герметичность достигается за счет цельнолитого корпуса из термостойких полимеров, уплотнительных прокладок на стыках и герметизации электроразъемов. Дополнительно применяется силиконовое покрытие на внутренних платах и гидрофобные мембраны для вентиляционных каналов, предотвращающие конденсат без нарушения давления.

Преимущества и требования к конструкции

- Предотвращение коррозии: Полная изоляция алюминиевых радиаторов и медных дорожек продлевает срок службы электроники.

- Стабильность светопотока: Отсутствие конденсата на линзах/рефлекторах исключает рассеивание луча и блики.

- Защита от экстремальных условий: Испытания включают циклы нагрева до +85°C с последующим резким охлаждением ледяной водой для проверки целостности уплотнений.

| Класс IP | Защита от влаги | Типичное применение |

|---|---|---|

| IPX5 | Струи воды (6,3 мм) под давлением 30 кПа | Бюджетные модели, городские авто |

| IPX6 | Мощные струи (12,5 мм) при 100 кПа | Кроссоверы, коммерческий транспорт |

| IPX7 | Погружение на 30 мин на глубину 1 м | Премиум-сегмент, внедорожники |

Несоблюдение стандарта ведет к необратимым повреждениям: короткому замыканию драйверов, деградации светодиодных чипов из-за окисления, помутнению оптики. Производители указывают соответствие IP в техдокументации, а для верификации используют камеры с контролируемым давлением воды и тесты на термоудар.

Щадящий режим работы автоматики

Современные штатные светодиодные фары оснащаются интеллектуальными системами управления, которые обеспечивают щадящий режим работы. Данный режим подразумевает комплекс мер, направленных на минимизацию негативных факторов, таких как резкие перепады напряжения, экстремальные температуры, а также избыточные токи при включении. Автоматика контролирует параметры работы светодиодов, адаптируя их к текущим условиям эксплуатации.

Благодаря щадящему режиму значительно увеличивается срок службы светодиодных фар. Плавное включение и выключение, динамическая регулировка яркости в зависимости от внешней освещенности и температуры, защита от перегрузок – все это снижает износ компонентов. Особенно критичным является предотвращение теплового удара при резком включении, что негативно сказывается на полупроводниковых элементах.

Ключевые аспекты щадящего режима

- Плавный пуск (soft start): постепенное нарастание яркости при включении исключает резкий скачок тока, снижая термический стресс.

- Интеллектуальная терморегуляция: при достижении пороговой температуры система снижает ток, предотвращая перегрев и деградацию светодиодов.

- Стабилизация параметров питания: компенсация колебаний напряжения в бортовой сети гарантирует постоянный ток через светодиоды, что критично для их долговечности.

- Адаптивное затемнение: в условиях недостаточной необходимости в полной яркости (например, при движении в сумерках) автоматика снижает мощность, экономя ресурс.

- Защитные отключения: при обнаружении короткого замыкания, переполюсовки или перегрева фары мгновенно отключаются, предотвращая повреждения.

Особенности обслуживания линз светодиодов

Чистота линз критична для эффективной работы светодиодных фар. Загрязнения (пыль, грязь, солевые отложения) снижают светопропускание на 20-40%, что ухудшает видимость и повышает риск аварий. Регулярная очистка предотвращает образование стойких пятен и оптические искажения, сохраняя точный световой пучок.

Используйте мягкие безворсовые салфетки из микрофибры и специализированные автошампуни. Запрещено применять абразивные составы, растворители или высокое давление мойки – это вызывает микроцарапины и разрушение антибликового покрытия. Частота обработки зависит от условий эксплуатации: в городской среде достаточно 1-2 раз в месяц, при частых поездках по бездорожью – после каждого загрязнения.

Ключевые процедуры и ошибки

- Этапы очистки:

- Ополаскивание линзы чистой водой для удаления крупных частиц

- Нанесение pH-нейтрального очистителя распылением

- Аккуратное протирание радиальными движениями (от центра к краям)

- Сушка сухой микрофиброй без нажима

- Запрещённые действия:

- Использование бытовой химии с аммиаком или спиртом

- Применение скребков или жёстких щёток

- Обработка горячих фар (риск термического повреждения)

| Тип загрязнения | Рекомендуемое средство | Периодичность контроля |

|---|---|---|

| Пыль/пух | Спецспреи для оптики | Еженедельно |

| Солевые разводы | Водно-уксусный раствор (5%) | После зимних поездок |

| Насекомые/смола | Глицерин-содержащие очистители | Немедленно при появлении |

Важно: При обнаружении трещин, сколов или глубоких царапин на линзе прекратите эксплуатацию. Дефекты приводят к преломлению света под опасными углами, ослепляя встречных водителей. Ремонт возможен только специализированной полировкой с последующим нанесением УФ-защитного лака.

Признаки деградации светодиодной матрицы

Постепенное снижение яркости светового потока – ключевой индикатор старения матрицы. Со временем кристаллы теряют эффективность люминофора и эмиссии фотонов, что приводит к заметному ослаблению освещения дорожного полотна даже при исправной электронике.

Локальные дефекты свечения проявляются в виде отдельных неработающих сегментов матрицы, "мёртвых" точек или неравномерных тёмных зон в пучке света. Это свидетельствует об отказе конкретных светодиодных чипов или нарушении межкристальных соединений из-за перегрева или производственного брака.

Дополнительные симптомы износа

- Цветовые аномалии: Смещение белого света в фиолетовый или розовый оттенок из-за деградации люминофорного слоя.

- Мерцание: Нестабильное свечение при нормальном напряжении, вызванное повреждением токопроводящих дорожек.

- Перегрев корпуса: Аномальное повышение температуры фары из-за снижения КПД диодов (больше энергии преобразуется в тепло).

| Внешний вид луча | Причина деградации |

| Жёлтые пятна в центре пучка | Выгорание люминофора на центральных чипах |

| Радужные ореолы | Расслоение оптических линз из-за перегрева |

Ускоренная деградация обычно наблюдается при систематическом превышении рабочей температуры матрицы (загрязнение радиаторов, нештатная эксплуатация) или использовании неоригинальных компонентов управления. В отличие от ламп накаливания, выход из строя носит прогрессирующий характер, а не мгновенный обрыв нити.

Диагностика неисправностей блока управления

Диагностика блока управления (БУ) светодиодных фар начинается с анализа симптомов. Ключевыми признаками неисправности являются полное погасание фар, хаотичное мирование, снижение яркости, неадекватная работа адаптивного освещения или ошибки в бортовом компьютере (например, сообщения "Check headlight", "AFL Failure"). Важно исключить проблемы с проводкой, предохранителями и внешними датчиками (угла поворота руля, скорости, освещенности), которые могут имитировать отказ БУ.

Для точной локализации неисправности требуется подключение диагностического сканера к OBD-II порту автомобиля. Считывание кодов неисправностей (DTC) из памяти БУ фар является обязательным этапом. Расшифровка конкретных кодов (например, B15A7 – "Ошибка драйвера светодиодного модуля ближнего света") позволяет определить проблемный узел внутри блока – драйверы, силовые ключи, цепи обратной связи или процессор.

Методы проверки компонентов блока

Физическая диагностика требует демонтажа и вскрытия блока управления (с обязательным отключением АКБ). Последовательность действий:

- Визуальный осмотр: Поиск оплавленных компонентов, трещин на плате, вздутых конденсаторов, подгоревших контактов или дорожек.

- Проверка питания: Тестирование входного напряжения (обычно 12В) и целостности "массы" на разъеме БУ мультиметром.

- Термография: Нагрев блока при работе на стенде с контролем тепловизором для выявления перегревающихся микросхем (драйверов, MOSFET-транзисторов).

- Анализ сигналов: Осциллографом проверяют наличие и форму управляющих импульсов на выходе драйверов к светодиодным модулям.

- Тест каналов связи: Проверка целостности шин (LIN, CAN) между БУ фар и главным блоком управления автомобиля.

Типовые неисправности компонентов БУ и их проявления:

| Компонент БУ | Симптомы неисправности | Возможная причина |

|---|---|---|

| Силовые MOSFET-транзисторы | Погасание одного канала (ближний/дальний), мерцание | Пробой перехода, перегрев |

| Драйверы светодиодов | Нестабильная яркость, самопроизвольное отключение | Выход из строя микросхемы, обрыв цепи обратной связи |

| Входные стабилизаторы | Полный отказ фары | Короткое замыкание, деградация компонентов |

| Микропроцессор | Некорректная работа алгоритмов, потеря связи | Сбой прошивки, физическое повреждение кристалла |

| Пассивные компоненты (резисторы, конденсаторы) | Случайные сбои, снижение эффективности | Термический износ, потеря емкости/сопротивления |

Важно: Ремонт БУ светодиодных фар требует высокой квалификации и оборудования. В большинстве случаев при выходе из строя процессора или специализированных драйверов экономически целесообразна замена блока в сборе. Попытки неквалифицированного ремонта могут привести к повреждению дорогостоящих светодиодных модулей.

Проверка электрических контактов и разъемов

Стабильная работа светодиодных фар критически зависит от качества электрических соединений. Окисление, коррозия или ослабление контактов в разъемах приводят к повышению переходного сопротивления, что вызывает падение напряжения, перегрев и нестабильную подачу питания.

Деградация контактов провоцирует мерцание фар, частичное или полное отключение световых элементов, а в долгосрочной перспективе – повреждение драйверов и светодиодных модулей. Регулярная диагностика предотвращает эти проблемы, сохраняя светотехнические характеристики и безопасность.

Этапы и методы проверки

Процедура включает визуальный осмотр и инструментальную диагностику:

- Визуальная оценка: Поиск следов окисления (белый/зеленый налет), оплавления пластика, деформации корпуса разъема или клемм.

- Проверка фиксации: Убедиться в плотной посадке разъемов (характерный щелчок при соединении), отсутствии люфта.

- Замер напряжения: Тестирование мультиметром на контактах разъема фары при включенном свете. Отклонение от номинала (>0.5В) указывает на проблему.

- Контроль сопротивления: Измерение сопротивления на участке цепи (от АКБ до фары) при отключенной нагрузке. Высокие значения сигнализируют о плохом контакте.

Критические точки для контроля:

| Компонент | Риск | Действие |

|---|---|---|

| Колодки подключения фар | Контактная коррозия, перегрев | Очистка спецсредствами, замена при деформации |

| Массовые точки кузова | Ржавчина, ослабление болтов | Зачистка контактов, протяжка крепежа |

| Реле и блоки управления | Обгорание контактов | Визуальный осмотр разъемов на блоке |

Профилактические меры: Использование токопроводящих смазок для защиты контактов от влаги, периодическая протяжка клемм (особенно после ремонтов), избегание механических нагрузок на жгуты проводов. Важно: работы проводятся при отключенном минусовом выводе АКБ.

Фактическая ремонтопригодность штатных модулей

Штатные светодиодные модули фар проектируются как неразборные герметичные блоки, что исключает возможность сервисного обслуживания отдельных компонентов. Производители автомобилей изначально не предусматривают ремонт таких узлов, заменяя весь модуль целиком даже при минимальных неисправностях.

Ремонт в сторонних сервисах возможен лишь при наличии специализированного оборудования и микроэлектронных компонентов, но требует вскрытия корпуса с нарушением заводской герметизации. После такого вмешательства невозможно гарантировать соответствие исходным характеристикам влагозащиты и светового потока.

Ключевые аспекты ремонтопригодности

- Конструктивные ограничения: Монолитный корпус с ультразвуковой сваркой/клеем исключает разборку без деформаций

- Электронные особенности: Интегрированные драйверы и светодиодные матрицы не поставляются как запчасти

- Экономический фактор: Стоимость ремонта часто превышает 70% цены нового модуля

- Риски: Несанкционированное вскрытие аннулирует гарантию и может вызвать короткое замыкание

| Тип поломки | Стандартное решение | Альтернатива |

| Деградация светодиодов | Полная замена модуля | Перепайка чипов (требует спецоборудования) |

| Отказ драйвера | Установка нового блока | Поиск аналогов микросхем (редко эффективен) |

| Повреждение оптики | Замена фары в сборе | Полировка/замена линзы (только при сохранении герметичности) |

Фактическая ремонтопригодность ограничена экономической целесообразностью и доступностью компонентов. В 95% случаев автопроизводители рекомендуют исключительно замену модуля, что обеспечивает сохранение заводских параметров безопасности.

Стоимость замены вышедших из строя компонентов

Замена отдельных элементов светодиодных фар (драйверов, контроллеров, светодиодных матриц) обходится существенно дороже традиционных ламп накаливания или галогенов. Это связано с технологической сложностью компонентов, необходимостью точной диагностики и специализированного оборудования для ремонта.

Полная замена фары в сборе при выходе из строя ключевых элементов (например, необслуживаемого светодиодного модуля) становится наиболее вероятным сценарием из-за монолитной конструкции многих современных моделей. Производители часто проектируют LED-фары как неразборные узлы, что исключает локальный ремонт и диктует необходимость приобретения дорогостоящего оригинального модуля.

Факторы, влияющие на стоимость замены

- Цена компонентов: Светодиодные матрицы и интеллектуальные драйверы сложны в производстве, особенно в адаптивных системах с матричным управлением.

- Необходимость калибровки: После замены фары или блока управления обязательна программная и аппаратная юстировка с помощью спецоборудования, что увеличивает стоимость работ.

- Оригинальные запчасти: Большинство систем требует установки строго оригинальных компонентов во избежание ошибок электроники и потери гарантии.

- Сложность демонтажа: Для доступа к фарам часто требуется частичная разборка передней части автомобиля (бампера, радиаторной решетки).

| Тип компонента | Характер замены | Примечания |

|---|---|---|

| Светодиодная матрица/модуль | Чаще замена фары целиком | Высокая стоимость узла, ограниченный ремонт |

| Драйвер/блок управления | Возможна замена блока | Требуется программирование, совместимость |

| Корпус/рассеиватель | Локальный ремонт или замена | Ремонт возможен при повреждениях без влияния на оптику |

В долгосрочной перспективе высокие затраты на ремонт могут нивелировать экономию от долговечности LED-технологии, особенно при серьезных повреждениях или отказе электроники. Страховые случаи (ДТП) также ведут к существенному увеличению выплат из-за дороговизны новых фар.

Совместимость с ГУР и другими системами авто

Штатные светодиодные фары проектируются с учётом интеграции в общую электроархитектуру автомобиля. Они оснащаются собственными блоками управления (драйверами), которые взаимодействуют с бортовой сетью через CAN/LIN-шины. Это обеспечивает двусторонний обмен данными с центральным блоком управления транспортного средства.

Электронные системы автомобиля, включая гидроусилитель руля (ГУР), ABS, ESP и адаптивное освещение, получают информацию о работе фар в реальном времени. Например, при активации динамической коррекции света фары автоматически синхронизируют угол наклона с поворотом руля, используя данные от датчиков ГУР. Прерывание этой связи может вызывать ошибки в бортовом компьютере.

Ключевые аспекты взаимодействия

- Энергопотребление: Низкая нагрузка светодиодов (3-5А против 8-10А у галогеновых) снижает риск перегрузки генератора и проводки при одновременной работе с ГУР и климат-контролем

- Адаптивные функции: Системы динамического освещения поворотов (AFL) используют данные:

- Угла поворота рулевой колонки

- Скорости движения (через CAN-шину)

- Положения кузова (от датчиков подвески)

- Диагностика: Встроенная самодиагностика фар передаёт коды неисправностей на ЭБУ, активируя индикацию на приборной панели

| Система автомобиля | Тип взаимодействия с фарами |

|---|---|

| ГУР / ЭУР | Синхронизация вектора освещения с углом поворота колёс |

| Система стабилизации (ESP) | Коррекция светового пучка при заносе/торможении |

| Навигация / камеры | Предварительная подсветка поворотов на основе картографических данных |

При замене штатных светодиодных фар необходимо учитывать протоколы взаимодействия и электрические параметры. Установка несовместимых аналогов может нарушить работу ассистентов вождения и вызвать конфликты в бортовой сети.

Преимущества заводского позиционирования

Интеграция светодиодных фар на этапе производства транспортного средства гарантирует точное соответствие геометрии кузова и техническим требованиям модели. Это исключает риски некорректной установки, характерные для самостоятельного монтажа или несертифицированных доработок.

Конструкция разрабатывается с учётом распределения веса, термодинамических нагрузок и вибрационных воздействий, специфичных для конкретного автомобиля. Инженерная синхронизация с бортовой электроникой обеспечивает стабильную работу интеллектуальных систем (адаптивное освещение, датчики освещённости) без риска конфликтов ПО.

Ключевые аспекты

- Оптимальные светотеневые границы: Рассчитанная проекция пучка минимизирует ослепление встречного транспорта при максимальной освещённости полосы движения.

- Герметичность соединений: Заводская сборка предотвращает попадание влаги и пыли в оптические блоки, защищая электронные компоненты.

- Энергоэффективность: Сбалансированное энергопотребление, согласованное с возможностями генератора и АКБ автомобиля.

| Параметр | Заводской монтаж | Неоригинальная установка |

| Юстировка фар | Автоматическая калибровка на конвейере | Ручная регулировка с погрешностями |

| Совместимость с CAN-шиной | Полная интеграция | Риск ошибок диагностики |

Дополнительным преимуществом является сохранение заводской гарантии на электропроводку и связанные системы, что критично для новых автомобилей. Производитель учитывает аэродинамику фронтальной части, исключая возникновение паразитных шумов на высоких скоростях.

Ошибки при установке нештатных аналогов

Основной промах – установка светодиодных матриц или ламп, не предназначенных конкретно для данной модели фар и не сертифицированных производителем транспортного средства. Физическое совпадение цоколя не гарантирует корректную работу оптической системы.

Несоответствие геометрии светодиодного модуля и отражателя/проекторного модуля фары приводит к кардинальному нарушению светораспределения. Формируется неправильный пучок света, не соответствующий требованиям безопасности.

Ключевые проблемы и последствия

Некорректное светораспределение:

- Ослепление встречных водителей: Свет фокусируется выше допустимой линии отсечки, создавая опасную слепящую зону.

- Недостаточная дальность и ширина освещения: Пучок света может быть слишком узким, коротким или иметь "провалы" в критически важных зонах перед автомобилем.

- Неравномерная засветка: Появление резких теней, слишком ярких или слишком темных участков на дорожном полотне.

Технические и эксплуатационные риски:

- Перегрев:

- Нештатные LED-модули часто имеют иную конструкцию радиаторов или вентиляторов.

- Недостаточный теплоотвод ведет к перегреву самого светодиода, деградации кристалла, оплавлению корпуса фары, проводки и разъемов.

- Резко сокращается срок службы светодиодного элемента.

- Электронные неисправности:

- Несовместимость с системой бортовой диагностики (CAN/LIN шины) вызывает ошибки на приборной панели (например, сообщения о неисправности фары).

- Некорректная работа системы автоматического корректора угла наклона фар.

- Повышенная нагрузка на штатную электропроводку или блок управления освещением из-за иных электрических характеристик.

- Помехи в работе других электронных систем автомобиля.

- Нарушение герметичности: Некачественная или неправильная установка может нарушить уплотнение фары, приводя к запотеванию и попаданию влаги внутрь.

Юридические последствия:

- Несоответствие ПДД: Фары с некорректным светораспределением не соответствуют Техническому регламенту Таможенного союза (ТР ТС 018/2011) и Правилам дорожного движения. Это основание для штрафа.

- Проблемы при прохождении ТО: Автомобиль с несертифицированным и/или неправильно установленным светом не пройдет обязательный технический осмотр.

- Сложности со страховкой (ОСАГО/КАСКО): В случае ДТП, где будет установлена вина из-за ослепления или плохой освещенности, страховая компания может отказать в выплате или предъявить регрессное требование к владельцу авто с нештатным светом.

Краткий обзор последствий ошибок установки:

| Ошибка | Негативное Последствие |

|---|---|

| Несоответствие оптике фары | Ослепление встречных, плохая видимость |

| Недостаточный теплоотвод | Перегрев, разрушение фары/светодиода, пожар |

| Электрическая несовместимость | Ошибки БК, отказ систем, помехи |

| Нарушение герметичности | Запотевание, коррозия, выход из строя |

| Отсутствие сертификации | Штраф, отказ в ТО, проблемы со страховкой |

Важно: Даже качественные нештатные комплекты требуют профессиональной установки с обязательной последующей регулировкой светового пучка на оптическом стенде для минимизации рисков. Однако гарантировать полное соответствие заводским параметрам и долговременную безотказную работу может только штатная конструкция.

Технологии адаптивного освещения нового поколения

Современные адаптивные системы динамически регулируют форму и интенсивность светового пучка в реальном времени, анализируя дорожную обстановку через камеры, радары и датчики GPS. Они автоматически переключают режимы освещения (ближний/дальний свет), сегментировано затемняют участки, попадающие на встречный транспорт или пешеходов, и подсвечивают обочины при поворотах руля. Это достигается за счёт матричной структуры светодиодных модулей, где каждый кластер управляется независимо.

Ключевым элементом выступают высокоточные микролинзы и электронные затворы, управляемые бортовым компьютером с частотой обновления до 100 Гц. Системы интегрируются с навигационными картами, предварительно адаптируя освещение перед крутыми поворотами или перекрёстками, а также распознают дорожные знаки и разметку для коррекции светораспределения.

Преимущества перед традиционными фарами

![]()

- Безопасность: Увеличение видимости на 40% без ослепления других участников движения

- Энергоэффективность: Точечное включение сегментов снижает энергопотребление на 15-20%

- Автоматизация: Отсутствие необходимости ручного переключения режимов

| Технология | Функционал |

|---|---|

| Матричные LED | Затемнение отдельных зон пучка |

| Pixel Light | Проекция световых символов на дорогу |

| Glare-Free High Beam | Беспрерывный дальний свет без ослепления |

- Этапы работы системы

- Сбор данных сенсорами о трафике, скорости и геометрии дороги

- Анализ информации процессором и формирование световой модели

- Активация/деактивация конкретных светодиодных ячеек

Список источников

При подготовке материалов использовались актуальные технические публикации, отраслевые стандарты и данные производителей автомобильной светотехники.

Ниже представлен перечень ключевых источников, содержащих сведения о конструкциях, рабочих параметрах и эксплуатационных характеристиках штатных светодиодных фар.

- ГОСТ Р 41.112-2017 "Единообразные предписания, касающиеся сертификации транспортных средств в отношении установки световых и светосигнальных приборов"

- Технические отчеты Европейской экономической комиссии ООН (ECE R112, R149) по стандартам автомобильного освещения

- Научные публикации SAE International (Society of Automotive Engineers) по тепловому менеджменту светодиодных модулей

- Каталоги и white papers ведущих производителей (Osram, Philips Automotive, Hella, Stanley Electric)

- Монографии "Современные автомобильные световые системы" (под ред. В.П. Приходько, 2022 г.)

- Отраслевые исследования журнала "Автосвет" по сравнительному анализу ресурса светодиодных и галогенных систем

- Техническая документация автопроизводителей (Volkswagen AG, BMW Group, Toyota Motor Corporation) по устройству штатных фар

- Материалы международных конференций по автомобильной электронике (IEEE Vehicle Power and Propulsion Conference)