Сильфон - как работает, разновидности и где применяется

Статья обновлена: 28.02.2026

Сильфон представляет собой гибкий элемент конструкции, выполненный в виде тонкостенной гофрированной оболочки. Его уникальная способность деформироваться под воздействием внешних сил – давления, температуры или механического перемещения – делает его незаменимым в различных инженерных системах.

Основное назначение сильфонов заключается в компенсации тепловых расширений, вибраций, смещений и обеспечении герметичности соединений в трубопроводах, механизмах и вакуумных установках. Они эффективно поглощают нежелательные нагрузки, защищая оборудование от повреждений.

Конструктивное разнообразие сильфонов, обусловленное материалом изготовления, профилем гофров и количеством слоёв, позволяет подбирать оптимальное решение для конкретных условий эксплуатации – от высоких давлений в агрессивных средах до сверхнизких температур и вакуума.

Конструкция сильфона: гофрированная оболочка

Гофрированная оболочка представляет собой тонкостенную цилиндрическую деталь с чередующимися радиальными выпуклостями (гофрами) и впадинами. Именно эта уникальная форма обеспечивает сильфону ключевые функциональные свойства – высокую осевую, угловую и боковую подвижность при сохранении герметичности. Глубина, шаг, толщина стенки и количество гофров строго рассчитываются исходя из требуемых компенсационных характеристик, рабочего давления и допустимых напряжений.

Оболочка изготавливается преимущественно из металлов и сплавов: нержавеющих сталей (304, 316L), инконеля, хастеллоя, фосфористой бронзы, реже – из неметаллических материалов (резины, PTFE) для специфических сред. Толщина стенки варьируется от десятых долей миллиметра до нескольких миллиметров. Геометрия гофров (U-образная, Ω-образная, S-образная, V-образная) подбирается для оптимизации гибкости, усталостной прочности и сопротивления внутреннему давлению.

Ключевые элементы и параметры гофрированной оболочки

Основные конструктивные особенности включают:

- Гофры: Количество, высота и радиусы гибов определяют ход сжатия/растяжения и жесткость.

- Купола (Crests): Наружные выпуклые части гофра, воспринимающие наибольшие деформации.

- Корни (Roots): Внутренние вогнутые участки между куполами.

- Концевые участки: Могут иметь кольца жесткости, патрубки или фланцы для монтажа.

| Параметр | Влияние на характеристики |

|---|---|

| Толщина стенки | Прямо влияет на прочность и давление. Уменьшение толщины повышает гибкость, но снижает стойкость к давлению. |

| Число гофров | Увеличение числа повышает компенсирующую способность и снижает жесткость. |

| Форма гофра | U-образные – высокая гибкость; Ω-образные – повышенная стойкость к давлению; V-образные – для малых ходов. |

| Материал | Определяет коррозионную стойкость, температурный диапазон, усталостную долговечность. |

Важнейшим требованием является обеспечение равномерного распределения деформаций по всем гофрам во избежание концентрации напряжений. Для многослойных сильфонов (несколько вложенных оболочек) критична синхронность деформации слоев. Герметичность оболочки обеспечивается целостностью сварных швов (при сборке из секций) или отсутствием дефектов в бесшовных конструкциях, изготовленных гидроформированием, раскаткой или осаждением.

Принцип работы сильфона: компенсация линейных деформаций

Сильфон компенсирует температурные расширения, вибрации и смещения трубопроводов или оборудования за счет деформации своих гофрированных стенок. При нагреве или механическом воздействии элементы конструкции стремятся удлиниться или сместиться – сильфон воспринимает эти нагрузки, сжимаясь или растягиваясь в осевом направлении.

Гофрированная структура обеспечивает высокую гибкость при сохранении прочности и герметичности. Упругая деформация стенок преобразует механические напряжения в безопасное перемещение, предотвращая разрушение соединений. Рабочее усилие создается за счет сопротивления материала сильфона и дополнительных элементов (армирующих колец, ограничителей).

Ключевые особенности компенсации

- Осевое сжатие/растяжение – основной вид деформации для поглощения линейных расширений

- Минимальное сопротивление – гофры легко деформируются без критических нагрузок на систему

- Циклическая стойкость – рассчитаны на многократные деформации в течение срока службы

| Тип воздействия | Реакция сильфона | Результат |

|---|---|---|

| Температурное расширение трубы | Сжатие | Снижение напряжений в магистрали |

| Вибрация оборудования | Колебательная деформация | Демпфирование колебаний |

| Монтажные смещения | Растяжение/сдвиг | Компенсация неточностей установки |

Эффективность работы зависит от соотношения высоты гофра к его диаметру – чем оно больше, тем выше компенсирующая способность. Для агрессивных сред применяют сильфоны с защитными покрытиями или из специальных сплавов, сохраняющих упругие свойства в условиях эксплуатации.

Основные функции сильфонов в промышленности

Сильфоны компенсируют температурные расширения и сжатия трубопроводов, предотвращая деформации и разрушения конструкций. Они воспринимают линейные, угловые и поперечные смещения соединённых элементов, обеспечивая целостность системы при вибрациях или сейсмических воздействиях.

Эти устройства герметизируют соединения в агрессивных средах и условиях высокого давления, исключая утечки опасных веществ. Их гибкая конструкция снижает передачу шумов и вибраций между оборудованием, повышая эксплуатационную надёжность.

Ключевые направления применения

- Компенсация деформаций: Поглощение тепловых расширений в трубопроводах энергетических установок и химических производств

- Вибрационная защита: Демпфирование колебаний в насосах, компрессорах и турбинах

- Герметизация: Изоляция токсичных, взрывоопасных или радиоактивных сред в запорной арматуре

- Измерительные системы: Использование в манометрах, расходомерах и датчиках уровня как чувствительного элемента

- Антикоррозионная защита: Изоляция стальных элементов от контакта с химически активными веществами

| Отрасль | Тип сильфона | Основная функция |

| Нефтегазовая | Осевой компенсатор | Снижение напряжений в магистральных трубопроводах |

| Атомная энергетика | Многослойный сильфон | Герметизация контуров охлаждения реакторов |

| Химическая промышленность | Фторопластовый сильфон | Защита от коррозии в агрессивных средах |

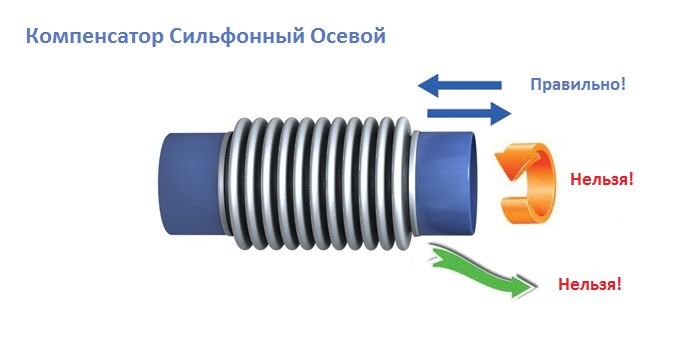

Аксиальные сильфоны: компенсация продольных перемещений

Аксиальные сильфоны представляют собой тип сильфонов, специально сконструированный для поглощения перемещений вдоль своей центральной оси. Их гофрированная стенка работает подобно пружине, сжимаясь или растягиваясь под действием осевых сил, возникающих из-за теплового расширения трубопроводов, вибраций или смещения оборудования.

Основная функция аксиальных сильфонов заключается в восприятии исключительно продольных (осевых) перемещений трубной системы. Они эффективно снимают возникающие при этом напряжения, защищая соединения, опоры и само оборудование от повреждений. Герметичность конструкции при этом полностью сохраняется.

Особенности конструкции и применения

Ключевые преимущества аксиальных сильфонов при компенсации продольных перемещений:

- Высокая податливость в осевом направлении при значительной жесткости к боковым нагрузкам и кручению.

- Способность воспринимать большие осевые ходы (сжатие и растяжение) в относительно компактном размере.

- Обеспечение герметичного барьера для рабочей среды (газ, жидкость, пар) при перемещениях.

- Долговечность и надежность при циклических нагрузках.

Типичные сферы применения включают:

- Трубопроводы тепловых сетей (горячее водоснабжение, отопление) для компенсации теплового удлинения.

- Паропроводы и системы с высокотемпературными средами на электростанциях и в промышленности.

- Вакуумные системы и системы с агрессивными средами, где критична герметичность.

- Системы вентиляции и кондиционирования воздуха большого диаметра.

- Подключение сосудов и резервуаров, подверженных температурным деформациям.

Конструктивные вариации для разных условий эксплуатации:

| Тип | Описание | Характеристика |

|---|---|---|

| Неармированные | Одинарная или двойная стенка без ограничителей | Максимальная гибкость, для чистых осевых нагрузок |

| С направляющими тягами | Имеют стержни, ограничивающие боковое смещение | Защита от изгиба, контроль направления движения |

| Фланцевые/Приварные | Способ крепления к трубопроводу | Определяет удобство монтажа и герметичность соединения |

Правильный выбор аксиального сильфона, его количества и расположения на трассе трубопровода является критически важным для надежной и долговечной компенсации продольных перемещений и обеспечения безопасной эксплуатации системы.

Боковые сильфоны: защита от поперечных смещений

Боковые сильфоны (сдвиговые компенсаторы) специально разработаны для восприятия поперечных смещений, возникающих перпендикулярно оси трубопровода или оборудования. Их гофрированная оболочка деформируется в боковом направлении, эффективно поглощая латеральные нагрузки, вибрации и сдвигающие усилия.

Конструктивно они часто включают внутренние направляющие или наружные ограничители, предотвращающие неконтролируемый изгиб и потерю устойчивости под давлением. Это обеспечивает точную компенсацию без перекоса фланцев или повреждения смежных узлов.

Разновидности и применение

Основные типы боковых сильфонов:

- Однослойные и многослойные: Выбор зависит от давления среды и требуемой гибкости.

- С направляющими штангами: Для точного позиционирования и распределения нагрузки.

- Фланцевые и муфтовые: Варианты крепления под конкретные монтажные условия.

Ключевые сферы применения:

- Трубопроводы тепловых сетей при подвижках опор или грунта.

- Системы вентиляции и кондиционирования для гашения вибраций вентиляторов.

- Химическая промышленность: компенсация термических деформаций реакторов.

- Энергетика: защита турбин и насосов от поперечных смещений.

Преимущества использования:

| Надежность | Снижение усталостных напряжений в трубопроводах |

| Безопасность | Предотвращение разгерметизации при сдвигах |

| Долговечность | Устойчивость к циклическим боковым деформациям |

Угловые сильфоны: работа с поворотными соединениями

Угловые сильфоны – специализированные компенсаторы, предназначенные для работы в системах с изменением направления трубопровода. Их ключевая особенность – способность воспринимать угловые перемещения и крутящие моменты, возникающие при повороте соединённых элементов. Конструктивно они отличаются от осевых моделей усиленными элементами крепления и специфической геометрией гофров, рассчитанной на сдвигающие нагрузки.

Работа углового сильфона основана на деформации гофрированной оболочки при повороте фланцев относительно друг друга. При изменении угла между патрубками гофры сжимаются с одной стороны и растягиваются с противоположной, обеспечивая герметичное соединение без передачи изгибающих напряжений на трубопровод. Такое решение эффективно компенсирует температурные расширения, вибрации и смещения в узлах поворота.

Основные области применения

- Трубные обвязки теплообменников – компенсация теплового расширения в местах изменения направления потоков.

- Поворотные узлы энергетических турбин – гашение вибраций и сдвиговых деформаций.

- Соединения вращающегося оборудования (насосы, компрессоры) – изоляция крутильных колебаний.

- Сложные трассы трубопроводов – компенсация смещений в Z-образных и Г-образных участках.

| Тип нагрузки | Реакция сильфона | Критический параметр |

|---|---|---|

| Угловое смещение | Равномерная деформация гофров по дуге | Максимальный угол поворота (°) |

| Крутящий момент | Сопротивление скручиванию торцевых участков | Допустимое напряжение кручения (Н·м) |

| Поперечный сдвиг | Асимметричное сжатие/растяжение | Предел поперечной жёсткости (Н/мм) |

Важно: При монтаже угловых сильфонов требуется жёсткая фиксация соседних участков трубопровода для предотвращения паразитных перемещений. Расчёт рабочих параметров должен учитывать комбинированное воздействие давления, температуры и величины углового смещения. Для многослойных конструкций применяют ограничители кручения, исключающие повреждение гофров при аварийных перегрузках.

Универсальные сильфоны с комплексной компенсацией

Универсальные сильфоны с комплексной компенсацией предназначены для одновременного поглощения нескольких видов механических перемещений: осевого сжатия/растяжения, поперечного смещения и углового поворота. Их многослойная гофрированная конструкция из нержавеющей стали или специальных сплавов обеспечивает повышенную гибкость и устойчивость к высоким нагрузкам. Такие сильфоны способны компенсировать сложные деформации в одном компактном узле, что критически важно для систем с ограниченным монтажным пространством.

Ключевое преимущество этих сильфонов – снижение количества компенсаторов в системе благодаря многозадачности. Они оснащаются защитными элементами: внутренними экранами для снижения турбулентности потока среды и наружными кожухами, предотвращающими механические повреждения. Дополнительное армирование кольцами или проволочной сеткой повышает устойчивость к давлению до 100 бар и выше. Эффективно работают в диапазоне температур от -200°C до +1000°C в зависимости от материалов исполнения.

Разновидности и технические особенности

- Осево-угловые: Комбинируют компенсацию линейных и угловых смещений. Оснащаются шарнирными креплениями.

- Сдвиговые: Специализированы на поперечных смещениях. Имеют усиленные боковые гофры.

- Трехосные: Поглощают деформации по всем осям. Конструкция включает гибкие секции с переменной жесткостью.

Типовые параметры

| Параметр | Значение |

|---|---|

| Диапазон давлений | До 150 бар (с армированием) |

| Макс. осевое смещение | ±100 мм |

| Макс. поперечное смещение | ±50 мм |

| Допустимый угол поворота | До 15° |

| Срок службы | ≥5000 циклов (при макс. нагрузке) |

Применение в промышленности

- Энергетика: Компенсация тепловых расширений паропроводов и газовых турбин.

- Химические производства: Соединение реакторов и емкостей, подверженных вибрации.

- Судостроение: Трубопроводы систем охлаждения и топливоподачи.

- Криогенные системы: Компенсация деформаций в трубопроводах сжиженных газов.

Стальные сильфоны арматурного класса

Стальные сильфоны арматурного класса представляют собой высоконадежные компенсаторы, специально разработанные для эксплуатации в запорной и регулирующей арматуре. Они обеспечивают герметичное подвижное соединение между штоком и корпусом клапана или задвижки, компенсируя температурные деформации, вибрации и смещения трубопроводов. Их ключевая функция – предотвращение утечек рабочих сред (газов, жидкостей, агрессивных веществ) в условиях высоких давлений и температур.

Конструктивно такие сильфоны изготавливаются из высоколегированных нержавеющих сталей (например, AISI 316, 321) методом гидроформирования или вальцовки, что обеспечивает исключительную усталостную прочность и коррозионную стойкость. Они формируются как многослойные гофрированные оболочки цилиндрической формы, способные воспринимать осевые, угловые и поперечные перемещения. Толщина стенок и количество слоёв (от 1 до 6+) подбираются исходя из требований к давлению, ресурсу циклов и среде.

Ключевые характеристики и разновидности

Основные параметры классификации стальных сильфонов для арматуры:

- Тип соединения:

- Сварные (к штоку и корпусу клапана)

- Фланцевые

- Резьбовые

- Конструкция защиты:

- Без защитной оболочки (для чистых сред)

- С экраном или кожухом (от абразивного износа)

- С ограничителями хода (предотвращение перегрузки)

- Количество слоёв: Однослойные (стандартные среды), многослойные (высокие давления, повышенная гибкость)

- Рабочие параметры:

Давление (PN) До 420 бар (6000 psi) Температура От -200°C до +600°C Ресурс циклов 10 000 – 100 000+ (в зависимости от амплитуды)

Применение: Широко используются в ответственных системах:

- Нефтегазовая промышленность: Запорная арматура на магистральных трубопроводах, скважинное оборудование, установки переработки.

- Химия и нефтехимия: Клапаны для агрессивных сред (кислоты, щелочи), криогенные установки.

- Энергетика: Регулирующие вентили на ТЭЦ, АЭС, паропроводах высокого давления.

- Судостроение: Системы топливоподачи, охлаждения.

- Фармацевтика и пищевая промышленность: Требования к абсолютной герметичности и чистоте.

Преимущества: По сравнению с сальниковыми уплотнениями арматуры, стальные сильфоны обеспечивают абсолютную герметичность (исключают эмиссию вредных сред), длительный срок службы без обслуживания, устойчивость к экстремальным параметрам (T, P) и снижение эксплуатационных затрат. Их применение критически важно на объектах с повышенными требованиями к безопасности и экологии.

Нержавеющие сильфоны для агрессивных сред

Нержавеющие сильфоны изготавливаются из высоколегированных сталей марок AISI 316, 316L, 321 или 904L, обладающих исключительной коррозионной стойкостью. Их гофрированная структура сохраняет гибкость и герметичность при длительном контакте с кислотами, щелочами, солевыми растворами и высокотемпературными парами, где обычные материалы быстро деградируют.

Конструкция таких сильфонов включает дополнительные защитные элементы: внутренние экраны из PTFE или керамики, внешние чехлы из фторопласта, а также многослойные стенки для повышения устойчивости к давлению и вибрациям. Специальные режимы сварки и пассивации швов исключают очаговую коррозию в зонах термического воздействия.

Ключевые разновидности

- Однослойные – для средних нагрузок в химических магистралях.

- Многослойные (до 5 слоёв) – для высокого давления и вакуумных систем.

- С ПТФЭ-покрытием – для сверхагрессивных сред (концентрированные кислоты, хлор).

- Армированные – с проволочной оплёткой для защиты от гидроударов.

Области применения

| Отрасль | Примеры использования |

|---|---|

| Химическая промышленность | Компенсаторы на трубопроводах серной кислоты, хлорных реагентов, щелочей |

| Фармацевтика | Соединения реакторов стерильного цикла, системы CIP-мойки |

| Энергетика | Трассы подачи теплоносителей АЭС, парогенераторы |

| Судостроение | Системы забортной воды, выхлопные линии |

Критические преимущества включают ресурс работы до 20 лет в средах с pH 0-14, температурный диапазон -200°C...+600°C, а также нулевую газопроницаемость. Монтаж требует изоляции от гальванических пар (медь, алюминий) и защиты от механических повреждений при вибрации.

Мембранные сильфоны для точной механики

Мембранные сильфоны представляют собой тонкостенные упругие элементы, образованные серией гофрированных мембран, соединённых по внешнему и внутреннему контуру. В отличие от сильфонов винтового типа, их деформация происходит за счёт изгиба тонких стенок мембран при минимальном изменении диаметра. Это обеспечивает высокую линейность перемещения и точное позиционирование при малых рабочих ходах.

Ключевые особенности включают отсутствие трения между слоями (так как конструкция цельная), минимальный гистерезис и высокую чувствительность к малым давлениям или усилиям. Изготавливаются преимущественно из нержавеющих сталей (12Х18Н10Т, 08Х17Н15М3Т), бериллиевой бронзы или специальных сплавов, гарантирующих стабильность характеристик в широком температурном диапазоне.

Разновидности и конструктивное исполнение

- Однослойные: Базовая конструкция с единой мембранной сборкой для стандартных нагрузок.

- Многослойные (сэндвичные): Несколько мембран, спаянных по контурам для увеличения жёсткости и рабочего давления.

- С жёстким центром: С внутренним/наружным крепёжным фланцем для передачи усилия без перекоса.

- Вакуум-плотные: Специальные исполнения с герметизацией сварных швов для применений в СВЧ-приборах или космической технике.

Применение в точной механике

Основные направления использования:

- Прецизионные датчики: Чувствительные элементы манометров, расходомеров и акселерометров.

- Оптические системы: Фокусировка линз, юстировка лазерных компонентов, стабилизация зеркал.

- Вакуумная техника: Компенсаторы температурных деформаций в камерах высокого вакуума.

- Микроэлектромеханические системы (МЭМС): Миниатюрные приводы для микрофлюидики и медицинских зондов.

- Клапаны и дозаторы: Точное управление потоком газов/жидкостей в аналитическом оборудовании.

| Параметр | Значение/Характеристика |

|---|---|

| Рабочий ход | 0.1–15 мм (типично до 5 мм) |

| Точность позиционирования | ±0.5–5 мкм |

| Цикл жизни | 10⁵–10⁷ циклов |

| Диапазон рабочих температур | -70°C до +400°C |

Эксплуатационные ограничения связаны с чувствительностью к резким перегрузкам и вибрациям вне расчётного диапазона. Для сохранения метрологических свойств критично исключение пластических деформаций и соблюдение условий по чистоте рабочих сред.

Многослойные сильфоны для высоких давлений

Многослойные сильфоны представляют собой ключевую конструкцию для работы в условиях экстремально высоких давлений, где обычные однослойные аналоги не обеспечивают необходимой надежности и долговечности. Они формируются путем вложения нескольких тонкостенных гофрированных оболочек одна в другую и их последующего соединения по торцам. Основной принцип заключается в распределении внутреннего давления между слоями, что кардинально снижает напряжения в материале каждого отдельного слоя.

Такая конструкция позволяет сильфону воспринимать значительно более высокое давление при сохранении требуемой гибкости и компенсационной способности. Количество слоев варьируется (обычно от 2 до 6, реже больше) и подбирается строго исходя из расчетного рабочего давления, необходимого хода, допустимых напряжений и требуемого ресурса. Критически важным аспектом является обеспечение идеальной герметичности между слоями и точное совпадение геометрии гофров.

Особенности конструкции и производства

Производство многослойных сильфонов требует высочайшей точности и контроля качества на всех этапах:

- Материалы: Используются высокопрочные коррозионностойкие сплавы (нержавеющие стали марок 321, 316L, 316Ti, Inconel 625, 718, Hastelloy C-276), часто с дополнительной термообработкой для снятия напряжений.

- Толщина слоев: Каждый слой имеет минимально возможную толщину (десятые или сотые доли миллиметра), что обеспечивает гибкость всей конструкции.

- Соединение слоев (сварка торцов): Торцевые края всех слоев одновременно свариваются (обычно аргонодуговой сваркой TIG) к торцевым кольцам (цапфам) или фланцам. Это создает единую герметичную камеру между слоями.

- Герметизация межслойного пространства: Пространство между слоями перед сваркой тщательно очищается и часто вакуумируется или заполняется инертным газом для предотвращения коррозии и обеспечения теплопередачи.

- Контроль: Обязателен 100% контроль сварных швов (рентген, ультразвук), испытания на герметичность (гелиевый течеискатель) и гидравлические испытания под давлением, превышающим рабочее.

Основные преимущества

Использование многослойной конструкции дает решающие преимущества при работе под высоким давлением:

- Высокая стойкость к давлению: Способность выдерживать давления в сотни и даже тысячи бар.

- Сниженные напряжения в материале: Распределение нагрузки между слоями значительно уменьшает циклические напряжения, что напрямую увеличивает усталостный ресурс.

- Сохраняемая гибкость: Тонкие стенки отдельных слоев обеспечивают необходимую осевую, угловую и боковую подвижность.

- Повышенная надежность и безопасность: Многослойность обеспечивает "эффект плачущего клапана" – при повреждении одного слоя внутренние слои сохраняют герметичность системы до остановки или ремонта.

- Возможность работы с агрессивными средами: Внутренний слой из специального сплава защищает от коррозии, а внешние слои воспринимают механические нагрузки.

Области применения

Многослойные сильфоны критически важны в отраслях, где безопасность и надежность при высоком давлении являются приоритетом:

- Атомная энергетика: Системы управления и защиты реакторов, трубопроводы первого контура, компенсаторы.

- Нефтегазовая и химическая промышленность: Высоконапорные трубопроводы, компенсаторы на установках гидрокрекинга, каталитического риформинга, компрессорных станциях, КИПиА (манометры, датчики давления).

- Энергетическое машиностроение: Паропроводы сверхвысокого давления и температуры на ТЭС и ТЭЦ.

- Аэрокосмическая промышленность: Топливные и гидравлические системы ракет, двигателей, шасси.

- Криогенная техника: Компенсаторы в системах хранения и транспортировки сжиженных газов (кислород, азот, водород).

| Параметр | Однослойный сильфон | Многослойный сильфон (2-6 слоев) |

| Рабочее давление | До 40-60 бар (типовое) | До 500-3000+ бар |

| Усталостный ресурс при высоком давлении | Низкий | Высокий |

| Безопасность (утечка при повреждении) | Немедленная потеря герметичности | Прогрессирующая утечка (время на реакцию) |

| Стоимость | Относительно низкая | Значительно выше |

| Сложность производства | Средняя | Очень высокая |

Сильфонные компенсаторы в тепловых сетях

Сильфонные компенсаторы служат для поглощения температурных деформаций трубопроводов тепловых сетей. Они нейтрализуют напряжения от теплового расширения/сжатия, предотвращая разрушение магистралей, опор и запорной арматуры. Конструкция основана на осевом сжатии или растяжении гофрированного сильфона, обеспечивающего подвижность и герметичность.

Эти устройства критичны для безопасности протяженных участков сетей центрального отопления и ГВС. Они компенсируют не только температурные колебания, но и вибрации, смещения при осадке грунта или сейсмической активности. Корпус из нержавеющей стали гарантирует устойчивость к высоким температурам (до +450°C) и давлению (до 25 атм).

Разновидности компенсаторов

- Осевые: Поглощают деформации вдоль оси трубопровода. Требуют жесткой фиксации соседних участков.

- Сдвиговые: Компенсируют поперечные смещения труб. Используются при сложной трассировке сетей.

- Универсальные: Комбинируют осевое, угловое и боковое перемещение. Применяются в стесненных условиях.

- С направляющими опорами: Оснащены кожухом для защиты от механических повреждений и контроля движения.

Особенности применения

- Монтаж строго по оси трубопровода с соблюдением предварительного растяжения/сжатия согласно проекту.

- Обязательная установка направляющих и неподвижных опор для исключения перекоса.

- Защита от коррозии и механических повреждений при подземной прокладке (гильзы, кожухи).

- Регулярный контроль целостности сильфона, состояния защитных покрытий и опор.

| Параметр | Значение |

| Диапазон рабочих температур | -60°C до +450°C |

| Максимальное давление | 16-40 атм (в зависимости от типа) |

| Компенсирующая способность | До 300 мм (осевые), до 200 мм (сдвиговые) |

| Срок службы | 15-30 лет (при корректном монтаже) |

Эффективность сильфонных компенсаторов напрямую зависит от точности расчета деформаций и выбора типа. Ошибки проектирования приводят к преждевременному разрушению гофры, утечкам теплоносителя и аварийным остановкам сетей. Современные модели оснащаются системами мониторинга деформаций в режиме реального времени.

Компенсация вибраций в трубопроводных системах

Сильфоны играют критическую роль в гашении вибраций трубопроводов, возникающих от работы насосов, турбин, компрессоров или внешних динамических нагрузок. Их гофрированная конструкция обладает высокой осевой, боковой и угловой гибкостью, что позволяет эффективно поглощать и рассеивать механическую энергию колебаний. Без такой компенсации вибрации приводят к ускоренному износу опор, разрушению сварных швов, нарушению герметичности фланцевых соединений и резонансным явлениям.

Для борьбы с вибрациями применяются сильфонные компенсаторы трех основных типов: осевые (воспринимают линейные перемещения вдоль оси трубопровода), угловые (компенсируют изгибающие моменты) и сдвиговые (нейтрализуют боковые смещения). Выбор конкретного типа зависит от направления и амплитуды вибраций, а также пространственных ограничений. Особое внимание уделяется материалам: для вибронагруженных систем используют высокопрочные нержавеющие стали (AISI 321, 316L) или никелевые сплавы (Inconel), сохраняющие усталостную прочность при циклических деформациях.

Ключевые аспекты применения

- Предварительное растяжение/сжатие: Монтаж с преднатягом повышает ресурс сильфона, распределяя рабочие нагрузки равномерно по всем гофрам.

- Внутренние направляющие: Обеспечивают соосность трубопровода и защищают сильфон от поперечного «складывания» при пульсациях давления.

- Внешние кожухи: Защищают гофры от механических повреждений и снижают шум вибрации.

| Тип нагрузки | Рекомендуемый компенсатор | Макс. амплитуда* |

|---|---|---|

| Осевые вибрации | Одиночный осевой | ±50 мм |

| Поперечные смещения | Сдвоенный шарнирный | ±100 мм |

| Крутильные колебания | Карданный (универсальный) | ±15° |

*Усредненные значения; точные параметры определяются расчетом

Эффективность компенсации напрямую зависит от правильного расчета: учитываются частота вибраций, массовый расход среды, температура и давление. Для высокочастотных колебаний (>25 Гц) дополнительно применяют демпфирующие устройства – гидравлические гасители или пружинные опоры, интегрируемые в сильфонный узел. В энергетике и химической промышленности такие системы предотвращают катастрофические последствия вибрационной усталости, продлевая срок службы трубопроводов на 20-30%.

Сильфоны в химических и нефтегазовых установках

В химической и нефтегазовой промышленности сильфоны обеспечивают герметичное соединение элементов оборудования при температурных деформациях, вибрациях и смещениях трубопроводов. Они компенсируют линейное, угловое и поперечное смещения, предотвращая утечки токсичных, агрессивных или взрывоопасных сред. Ключевые требования включают устойчивость к высоким давлениям (до 100 МПа), экстремальным температурам (от -200°C до +1000°C) и коррозионному воздействию кислот, щелочей и углеводородов.

Конструкции сильфонов для этих отраслей усиливаются защитными кожухами, ограничителями хода и шайбами для предотвращения повреждения гофр. Материалы подбираются исходя из рабочей среды: аустенитные стали (304, 316L), никелевые сплавы (Inconel 625, Hastelloy C-276), дуплексные стали или с полимерными покрытиями. Обязательна сертификация по стандартам ASME, API 526 и PED для гарантии безопасности на объектах с повышенными экологическими рисками.

Разновидности и применение

Основные типы сильфонов:

- Однослойные – для умеренных нагрузок в системах подачи реагентов.

- Многослойные (до 8 слоёв) – для высокого давления в магистральных нефтепроводах.

- Торроидальные – с увеличенным ходом сжатия для компенсации теплового расширения реакторов.

Критические области использования:

- Компенсаторы трубопроводов для транспортировки сырой нефти, кислот и сжиженного газа.

- Уплотнения насосов, клапанов и затворов, работающих с абразивными суспензиями.

- Соединительные элементы теплообменников и каталитических реакторов.

- Демпферы вибрации в компрессорных станциях и установках крекинга.

| Применение | Примеры оборудования | Рабочие параметры |

| Компенсация теплового расширения | Печные змеевики, ректификационные колонны | t: 600°C, P: 5-25 МПа |

| Защита от гидроударов | Магистральные нефтепроводы, системы впрыска химреагентов | P: 10-100 МПа, среда: H₂S, CO₂ |

| Виброизоляция | Центробежные насосы, турбины | Частота: 50-500 Гц, амплитуда: ±5 мм |

Применение в энергетике: паровые и газовые турбины

Сильфоны критически важны в паровых и газовых турбинах энергетических установок для компенсации тепловых расширений и вибраций трубопроводов. Они устанавливаются на паропроводах высокого давления, линиях подачи топливного газа, системах уплотнения вала и охлаждения. Без их применения температурные деформации быстро выведут из строя жесткие соединения.

Их способность сохранять герметичность при циклических нагрузках и экстремальных параметрах среды (температуры до +700°C, давление до 250 атм) обеспечивает бесперебойную работу турбин. Это предотвращает утечки рабочего тела (пара или газа), снижает потери энергии и минимизирует риск аварий, напрямую влияя на КПД и безопасность электростанций.

Ключевые функции и точки установки

- Компенсация подвижек: Поглощение линейных и угловых смещений в паропроводах при запуске/останове турбин.

- Уплотнение вала: Герметизация зоны прохода ротора через корпус турбины с помощью сильфонных узлов.

- Подвод рабочих сред: Соединение стационарных труб с вращающимися элементами (например, в системах охлаждения лопаток).

| Тип системы | Роль сильфона | Условия работы |

|---|---|---|

| Паровая магистраль (ЦВД) | Компенсация теплового роста труб | P: 100-180 атм, T: 540-600°C |

| Система уплотнения вала | Передача пара к лабиринтным уплотнениям | P: 30-50 атм, T: 300-400°C |

| Топливоподвод (ГТУ) | Виброизоляция газовых патрубков | P: до 40 атм, T: до 450°C |

- Материальное исполнение: Многослойные конструкции из нержавеющих сталей (12Х18Н10Т, AISI 321) или никелевых сплавов (Инконель) для агрессивных сред.

- Конструктивные особенности: Применяются сильфоны с защитными экранами от эрозии, штуцерами под приварку и фланцевыми соединениями.

Сильфонные запорные клапаны и вентили

Сильфонные запорные клапаны и вентили представляют собой особый тип трубопроводной арматуры, где в качестве герметизирующего элемента штока выступает металлический сильфон. Эта конструкция полностью исключает утечку рабочей среды через сальниковое уплотнение, характерную для традиционных клапанов.

Основной принцип работы заключается в том, что сильфон, будучи жестко приварен одним концом к корпусу клапана, а другим – к штоку, сжимается или растягивается при перемещении затвора. Сильфонная гармоника компенсирует осевое перемещение штока, сохраняя абсолютную герметичность узла подвижного соединения с окружающей средой даже при высоких давлениях и температурах.

Разновидности сильфонной запорной арматуры

- Сильфонные вентили (запорные клапаны): Линейная арматура с поступательным перемещением шпинделя. Шток с золотником перемещается перпендикулярно потоку среды, обеспечивая плавное регулирование или перекрытие.

- Сильфонные шаровые краны: Поворотная арматура, где сильфон герметизирует шток, соединенный с шаровой пробкой. При повороте штока на 90° шар с проходным отверстием открывает или перекрывает поток.

Ключевые преимущества

- Абсолютная герметичность: Нулевая утечка по штоку даже при работе с агрессивными, токсичными, радиоактивными или дорогостоящими средами.

- Высокая надежность и долговечность: Отсутствие трения и износа уплотнения штока, ресурс определяется количеством циклов сжатия/растяжения сильфона.

- Стойкость к экстремальным условиям: Способность работать при сверхвысоких/низких температурах, вакууме и агрессивных средах, где сальниковые уплотнения неэффективны.

- Минимальное обслуживание: Не требует подтяжки сальника или замены уплотнительных элементов штока.

Области применения

- Химическая и нефтехимическая промышленность: Перекачка агрессивных реагентов, кислот, щелочей, летучих органических соединений.

- Атомная энергетика: Системы с радиоактивными теплоносителями и контурами особой чистоты.

- Криогенная техника: Управление потоками сжиженных газов (азот, кислород, водород, гелий) при сверхнизких температурах.

- Фармацевтика и пищевая промышленность: Трубопроводы, требующие стерильности и отсутствия контаминации.

- Топливные системы: Транспортировка легковоспламеняющихся или токсичных углеводородов.

- Вакуумные установки: Системы высокого и сверхвысокого вакуума.

Критерии выбора

| Параметр | Значение |

| Материал сильфона | Нержавеющая сталь (AISI 304, 316, 321), инконель, хастеллой, сплавы на основе никеля и титана |

| Количество слоев | Однослойные (стандартные среды), многослойные (высокие давления, вакуум) |

| Тип присоединения | Фланцевое, муфтовое (резьбовое), приварное, штуцерное |

| Рабочее давление (PN) | От вакуума до 400-500 бар (в зависимости от конструкции) |

| Рабочая температура | От -270°C (криогенные) до +700°C (жаропрочные сплавы) |

| Количество циклов | От 10 000 до 1 000 000 срабатываний (определяет ресурс) |

Использование в криогенных системах

Сильфоны являются ключевыми элементами криогенных установок, где работают при экстремально низких температурах (ниже -150°C). Их основная задача – компенсировать температурные деформации трубопроводов, сосудов и оборудования, возникающие из-за сильного сжатия материалов при охлаждении. Герметичность соединения в таких условиях критически важна для предотвращения утечек дорогостоящих хладагентов (жидкий азот, гелий, водород) и поддержания вакуума.

Конструкция криогенных сильфонов предусматривает использование специальных материалов, сохраняющих пластичность и прочность в условиях глубокого холода. Чаще всего применяются аустенитные нержавеющие стали (AISI 304, 316L) или никелевые сплавы (Инконель, Хастеллой), устойчивые к охрупчиванию. Для минимизации теплопритоков используются тонкостенные многослойные сильфоны, сочетающие гибкость с высокой прочностью и малым коэффициентом теплопередачи.

Основные функции и области применения

- Компенсация температурных расширений: Поглощение линейных и угловых смещений в трубопроводах при охлаждении/нагреве.

- Вибрационная изоляция: Снижение передачи вибраций от криогенных насосов или компрессоров.

- Подвижные соединения: Обеспечение герметичности в узлах, требующих перемещения (стыковка транспортных емкостей, позиционирование криостатов).

Типичные системы, использующие сильфоны:

| Объект применения | Назначение сильфона | Особые требования |

| Криогенные трубопроводы | Компенсация деформаций, герметизация стыков | Высокая циклическая стойкость, минимальное тепловое сопротивление |

| Криостаты и криогенные сосуды (Дьюары) | Подвижное соединение внутреннего сосуда с внешним кожухом | Сохранение вакуума, стойкость к термоударам |

| Системы заправки ракетным топливом | Компенсация смещений, виброизоляция | Совместимость с жидким водородом/кислородом, взрывобезопасность |

| Медицинские МРТ-томографы | Изоляция вибраций криогенного охладителя | Высокая чистота материалов (безмагнитные сплавы) |

Эффективность сильфонов в криогенике напрямую зависит от точности расчета рабочих нагрузок (осевых, боковых, угловых), выбора оптимального количества слоев и материала, а также качества изготовления. Несоответствие хотя бы одного параметра условиям эксплуатации может привести к разгерметизации и выходу дорогостоящей системы из строя.

Роль сильфонов в авиационных гидросистемах

Сильфоны в авиационных гидросистемах выполняют функции компенсаторов, поглощая изменения объёма рабочей жидкости, вызванные температурными колебаниями, давлением или вибрациями. Их способность к упругой деформации под нагрузкой обеспечивает стабильность гидравлического контура, предотвращая повреждение трубопроводов, клапанов и насосов от гидроударов или теплового расширения.

Герметичность сильфонов критически важна для исключения утечек гидравлической жидкости в системах управления полётом (рулевое управление, закрылки, шасси) и силовых агрегатах. Отказ компенсирующего элемента может привести к потере давления, снижению управляемости самолёта или выходу из строя ответственных узлов, что определяет требования к их надёжности и ресурсу.

Ключевые области применения

- Компенсаторы давления: Балансировка перепадов в магистралях при работе насосов и резких манёврах.

- Демпферы вибрации: Снижение нагрузок от пульсаций жидкости и двигательных колебаний.

- Тепловые аккумуляторы: Поглощение избыточного объёма жидкости при нагреве во время полёта.

| Тип сильфона | Материал | Особенности применения |

|---|---|---|

| Многослойные | Нержавеющая сталь | Высоконагруженные системы (шасси, тормоза) |

| Однослойные | Фосфористая бронза / Инконель | Топливные и масляные контуры |

| Сварные | Титановые сплавы | Критичные к массе узлы (рулевые механизмы) |

Эксплуатационные требования включают стойкость к авиационному топливу, маслам и широкому температурному диапазону (от -60°C до +200°C). Конструкции проходят испытания на ресурс, усталостную прочность и герметичность при многократных циклах сжатия/растяжения, что обеспечивает соответствие жёстким авиационным стандартам (например, AS1933).

Сильфонные уплотнения насосного оборудования

Сильфонные уплотнения – специализированный тип торцевых уплотнений, где осевые перемещения и силовое воздействие обеспечиваются металлическим или эластомерным сильфоном. Эта конструкция заменяет традиционные пружины и резиновые вторичные уплотнения (O-rings, сальники), что принципиально меняет эксплуатационные характеристики.

Ключевая функция сильфона – создание герметичного барьера между валом насоса и его корпусом, предотвращающего утечку перекачиваемой среды в окружающую среду. Одновременно он воспринимает осевые и радиальные биения вала, температурные деформации, обеспечивая стабильный прижим уплотнительных колец.

Основные разновидности конструкций

- Металлические сильфоны: Изготавливаются из нержавеющих сталей (304SS, 316SS), хастеллоя, инконеля методом сварки тонких гофрированных мембран или гидроформования. Отличаются высокой температурной стойкостью (до +500°C и выше), устойчивостью к агрессивным средам, вакууму и высокому давлению. Применяются на ответственных и высокоскоростных насосах (химия, нефтепереработка, ВД).

- Эластомерные сильфоны: Формируются из резины (EPDM, FKM, NBR) или термопластов (PTFE) путем вулканизации или литья. Обеспечивают лучшую компенсацию вибраций и несоосностей, но ограничены по температуре (обычно до +200°C) и химической стойкости (зависит от материала). Распространены в пищевой, фармацевтической промышленности, на воде и слабоагрессивных жидкостях.

Применение в насосном оборудовании:

- Агрессивные и опасные среды: Насосы для кислот, щелочей, растворителей, летучих органических соединений (ЛОС), токсичных или канцерогенных веществ – сильфон исключает контакт среды с вторичным уплотнением, минимизируя риск утечек.

- Высокие температуры и давления: Термические и химические реакторы, системы теплоносителя, нефтеперекачка, где металлический сильфон сохраняет работоспособность.

- Криогенные условия: Насосы для сжиженных газов (азот, кислород, СПГ) – металлические сильфоны устойчивы к низким температурам.

- Стерильные и асептические процессы: Пищевая, фармацевтика, биотехнологии – гладкие поверхности PTFE или металла сильфона предотвращают накопление продукта, облегчают CIP/SIP мойку.

- Абразивные среды: Специальные конструкции с защитой сильфона от твердых частиц.

- Системы с "сухим" валом: Сильфонные уплотнения не требуют смазки/охлаждения уплотняемой средой в зоне скольжения.

Преимущества перед сальниками и обычными торцевыми уплотнениями:

| Параметр | Преимущество сильфонного уплотнения |

| Надежность | Нет трущихся вторичных уплотнений на валу, подверженных износу и старению |

| Герметичность | Минимальный риск утечек через статичные соединения |

| Стойкость к заклиниванию | Сильфон не "прилипает" к валу при простое |

| Компенсация износа | Большой рабочий ход сильфона |

| Устойчивость к вибрациям | Гибкая конструкция лучше гасит колебания |

| Работа в вакууме | Особенно актуально для металлических сильфонов |

Вакуумные системы и технологические линии

Сильфоны в вакуумных системах критически важны для поддержания герметичности при динамических перемещениях компонентов. Они компенсируют температурные деформации, вибрации и смещения трубопроводов или камер, предотвращая утечки воздуха и обеспечивая стабильность глубокого вакуума. Отказоустойчивость сильфонных соединений напрямую влияет на эффективность вакуумных насосов, качество процессов напыления или сушки.

В технологических линиях сильфоны интегрируются в запорную арматуру, компенсаторы и подвижные узлы, где требуются гибкость и абсолютная герметичность. Они адаптируются к перепадам давления, агрессивным средам и циклическим нагрузкам, защищая оборудование от повреждений. Это обеспечивает непрерывность производственных циклов в фармацевтике, микроэлектронике или пищевой промышленности без остановок на ремонт.

Разновидности сильфонов для вакуума и технологических линий

Конструкции подбираются исходя из условий эксплуатации:

- Многослойные металлические – для высокого вакуума (до 10-9 мбар) и агрессивных сред. Изготавливаются из нержавеющей стали, инконеля или хастеллоя.

- Сальниковые с уплотнениями – для компенсации больших осевых смещений в трубопроводах низкого вакуума.

- Резиновые армированные – в системах с умеренным вакуумом и неагрессивными средами (вентиляция, конвейерные линии).

Типичные применения:

| Область | Функция сильфона |

| Вакуумные камеры | Герметизация вводов датчиков, манипуляторов |

| Полупроводниковое производство | Соединение реакторов в линиях травления/напыления |

| Химическая промышленность | Компенсация теплового расширения трубопроводов |

| Автоматизация | Передача движений в роботизированных манипуляторах |

Ключевые требования включают минимальное газовыделение, устойчивость к коррозии и усталостную прочность. Сильфоны проходят вакуум-тесты на герметичность методом масс-спектрометрии, а срок службы рассчитывается по количеству рабочих циклов.

Применение в измерительных приборах (манометры)

Сильфоны служат ключевыми чувствительными элементами в механических и электромеханических манометрах. Принцип действия основан на их способности к упругой деформации под воздействием давления рабочей среды. Линейное перемещение донышка сильфона прямо пропорционально приложенному давлению.

Эта деформация преобразуется в показания прибора через кинематическую передачу (рычаги, трибко-секторный механизм) или датчики перемещения. Герметичность сильфона исключает контакт измеряемой среды с внутренними компонентами прибора, что критично для агрессивных или токсичных веществ.

Особенности применения

Основные преимущества сильфонов в манометрических устройствах:

- Высокая чувствительность: регистрируют перепады от 0.001 МПа

- Широкий диапазон: работают с вакуумом (до -0.1 МПа) и избыточным давлением (до 100 МПа)

- Температурная стабильность: компенсационные элементы нивелируют тепловое расширение

Типы манометров с сильфонными элементами:

- Абсолютные: измеряют давление относительно вакуума

- Дифференциальные: фиксируют разность давлений в двух системах

- Самопишущие: с механизмом автоматической регистрации показаний

| Сфера применения | Примеры приборов | Материал сильфона |

|---|---|---|

| Химическая промышленность | Коррозионностойкие манометры | Хастеллой, монель |

| Энергетика | Реле давления пара | Нержавеющая сталь |

| Медицина | Аппараты ИВЛ | Фосфорная бронза |

В дифференциальных манометрах часто используют спаренные сильфоны, соединенные общим штоком. Такая конструкция компенсирует температурные погрешности и повышает точность измерений разности давлений.

Судостроение: компенсация в судовых трубопроводах

В судовых трубопроводных системах неизбежно возникают температурные деформации, вибрации от работающих механизмов и перекосы при монтаже или эксплуатации судна. Эти факторы создают значительные нагрузки на соединения, что приводит к риску разгерметизации, трещинам и преждевременному износу.

Сильфонные компенсаторы решают эту проблему за счёт своей способности упруго деформироваться в осевом, боковом или угловом направлениях. Они воспринимают нежелательные перемещения, снижая напряжения в трубопроводах и защищая чувствительное оборудование (насосы, теплообменники, клапаны) от повреждений.

Особенности применения сильфонов на судах

Судовые компенсаторы работают в экстремальных условиях и должны соответствовать строгим требованиям:

- Коррозионная стойкость: Материалы (чаще нержавеющие стали AISI 316L, сплавы на основе никеля) выбираются с учётом агрессивного воздействия морской воды, топлива, масел и атмосферы.

- Вибрационная устойчивость: Конструкция гасит вибрации от главного двигателя, вспомогательных механизмов и качки.

- Компактность: Ограниченное пространство машинных отделений требует минимальных габаритов компенсаторов.

- Надёжность и безопасность: Дублирование слоёв сильфона (2-3 слоя), защитные кожухи от механических повреждений и контроль качества в соответствии с морскими стандартами (ABS, DNV, LR и др.) являются обязательными.

Основные системы применения:

- Топливные и масляные магистрали: Компенсация теплового расширения, вибрации двигателей.

- Системы охлаждения: Соединения с двигателями, охладителями, забортная вода.

- Паропроводы и выхлопные системы: Поглощение значительных температурных перемещений.

- Системы пожаротушения и балластные: Компенсация монтажных напряжений и вибрации.

| Тип нагрузки | Тип сильфонного компенсатора | Пример применения на судне |

|---|---|---|

| Осевое сжатие/растяжение | Осевые (основной тип) | Прямые участки паропроводов, топливных труб |

| Поперечное смещение | Универсальные, шарнирные | Обходы препятствий, соединения с вибрирующим оборудованием |

| Угловой поворот | Шарнирные, карданные | Подвижные соединения выхлопных систем |

| Комплексные смещения | Универсальные, сильфонные узлы | Сложные трассы в машинном отделении |

Правильный подбор сильфона (тип, материал, количество слоёв, номинальное давление/температуру, компенсирующую способность) и его грамотный монтаж с направляющими опорами критически важны для долговечной и безопасной эксплуатации судовых трубопроводов в течение всего срока службы судна.

Сильфоны для пищевого и фармацевтического производства

В данных отраслях сильфоны должны соответствовать строгим гигиеническим нормам и международным стандартам. Ключевые требования включают использование разрешённых материалов, исключающих миграцию вредных веществ, полную дренируемость конструкции и устойчивость к агрессивным средам. Обязательно соблюдение принципов CIP (Cleaning-in-Place) и SIP (Sterilization-in-Place) для очистки без разборки оборудования.

Конструкции исключают застойные зоны и микротрещины, где могут скапливаться бактерии. Поверхности полируются до минимальной шероховатости Ra ≤ 0,8 мкм, а соединения выполняются сварными для предотвращения зазоров. Герметичность и коррозионная стойкость являются критическими параметрами для предотвращения контаминации продукции.

Особенности и применение

- Материалы:

- AISI 316L (нержавеющая сталь с низким содержанием углерода)

- Сплавы Hastelloy® C-276

- Полимеры: PTFE (тефлон), EPDM, FKM с сертификатами FDA/EC1935

- Разновидности:

- Однослойные металлические для КИП

- Многослойные с PTFE-покрытием

- Бессальниковые сильфонные насосы

- Компенсаторы для трубопроводов

- Критические применения:

Отрасль Оборудование Функция Пищевая Дозирующие клапаны Герметизация при розливе Молочная Гомогенизаторы Компенсация вибраций Фармацевтика Биореакторы Асептическое перемешивание Лаборатории Анализаторы Точная подача реагентов

Стандарты соответствия: EHEDG, 3-A Sanitary Standards, ASME BPE, ISO 2852. Обязательны сертификаты на материалы по FDA 21 CFR и EU 10/2011. При проектировании учитываются параметры давления до 40 бар и температурный диапазон от -50°C до +250°C для термической обработки.

Сильфоны в системах кондиционирования и вентиляции

Сильфоны выполняют функцию компенсаторов тепловых расширений и вибраций в трубопроводах, воздуховодах и соединительных элементах. Они обеспечивают герметичность системы при температурных деформациях, смещениях оборудования или сейсмических воздействиях, предотвращая разрывы и утечки рабочих сред.

Их гибкая конструкция поглощает шумы и колебания от вентиляторов, компрессоров и насосов, повышая устойчивость и долговечность инженерных сетей. Применение сильфонов минимизирует механические напряжения в жестких участках систем, снижая риск аварий и необходимость частого обслуживания.

Ключевые применения:

- Соединение воздуховодов с вентиляционными установками для гашения вибраций

- Компенсация линейных расширений в трубопроводах хладагента

- Обходы препятствий при сложной трассировке вентиляционных каналов

- Подвижные соединения регулирующих клапанов и заслонок

Распространенные разновидности:

| Тип сильфона | Материалы | Особенности применения |

|---|---|---|

| Металлические | Нержавеющая сталь, медь | Для трубопроводов хладагента, высокотемпературных воздуховодов |

| Резиновые | EPDM, неопрен, силикон | Виброизоляция вентиляторов, соединения воздуховодов |

| Тканевые | Полиэстер со спецпокрытием | Гибкие воздуховоды, компенсаторы низкого давления |

Металлические сильфоны выдерживают экстремальные температуры и давления хладагентов, сохраняя герметичность при циклических нагрузках. Резиновые модификации эффективно гасят низкочастотные вибрации благодаря эластичности материала, но ограничены температурным диапазоном. Тканевые исполнения применяются преимущественно в воздухораспределительных сетях из-за ограниченной стойкости к давлению.

Компенсаторы для теплотрасс городских сетей

В городских теплосетях компенсаторы критически важны для нейтрализации тепловых деформаций трубопроводов. При циклическом нагреве и охлаждении трубы расширяются и сжимаются, создавая механические напряжения, способные повредить магистраль. Компенсаторы поглощают эти перемещения, защищая сварные соединения, опоры и запорную арматуру от разрушения.

Среди различных типов компенсаторов (П-образные, сальниковые, линзовые) сильфонные конструкции получили наибольшее распространение в современных теплотрассах. Они монтируются непосредственно на прямых участках трубопровода или в узлах поворотов, обеспечивая высокую эффективность при минимальных габаритах.

Сильфонные компенсаторы: ключевые особенности

Конструктивно они состоят из одного или нескольких сильфонов (гофрированных металлических оболочек), соединительных патрубков и внутренних защитных экранов. Для теплосетей применяются преимущественно осевые и угловые модификации, реже – сдвиговые. Выбор зависит от схемы трассы и направления компенсируемых перемещений.

Основные преимущества:

- Герметичность конструкции исключает утечки теплоносителя

- Отсутствие трения в рабочих элементах (в отличие от сальниковых)

- Минимальное сопротивление потоку благодаря гладкой внутренней поверхности

- Срок службы до 25-30 лет без технического обслуживания

- Возможность компенсации деформаций до 300 мм в осевом направлении

При монтаже обязательно используются направляющие опоры, предотвращающие боковой изгиб. Для агрессивных сред применяют сильфоны из нержавеющих сталей (AISI 321, 316L) с защитными покрытиями. Современные модели оснащаются дистанционными датчиками контроля усталости металла.

| Тип нагрузки | Компенсируемое перемещение | Типовое применение в теплосетях |

|---|---|---|

| Осевое сжатие/растяжение | До 250 мм | Прямые участки магистралей |

| Угловой поворот | До 15° на соединение | Точки изменения направления трассы |

| Поперечное смещение | До 100 мм | Обходы препятствий, сложные узлы |

Расчёт рабочего ресурса сильфонов

Определение рабочего ресурса сильфонов базируется на оценке количества циклов деформации (сжатия, растяжения, изгиба), которые элемент способен выдержать до появления признаков усталостного разрушения. Ключевым параметром является амплитуда перемещения, напрямую влияющая на уровень возникающих напряжений в гофрах.

Расчёт выполняется с использованием эмпирических формул и экспериментальных данных производителей, учитывающих геометрию сильфона (толщину стенки, диаметр, высоту гофра, количество слоёв), свойства материала (предел выносливости, модуль упругости) и условия эксплуатации (температура, среда, частота циклов).

Факторы, влияющие на ресурс

- Амплитуда перемещения: Увеличение хода сокращает ресурс экспоненциально.

- Рабочее давление: Вызывает дополнительные напряжения, снижающие усталостную прочность.

- Температура среды: Влияет на механические свойства материала (ползучесть, релаксация).

- Характеристики материала: Предел выносливости, коррозионная стойкость, сопротивление усталости.

- Концентраторы напряжений: Дефекты сварных швов, царапины, вмятины.

- Тип нагружения: Осевое, угловое, поперечное, комбинированное.

Основные методы расчёта

- По номограммам производителя: Использование графиков зависимости ресурса от амплитуды перемещения для конкретных типоразмеров и материалов.

- По стандартам (EJMA, ASME): Применение аналитических формул, учитывающих геометрию и напряжения:

- Расчёт эквивалентных напряжений (изгибных, мембранных, меридиональных).

- Сравнение с допустимыми напряжениями для материала.

- Использование кривых усталости материала (S-N диаграмм).

- Метод конечных элементов (МКЭ): Компьютерное моделирование напряжённо-деформированного состояния для сложных режимов нагружения.

Формулы для ориентировочной оценки (EJMA)

| Параметр | Формула | Описание |

|---|---|---|

| Циклы до разрушения (N) | N = C / (Seq)m | C, m - константы материала, Seq - эквивалентное напряжение |

| Эквивалентное напряжение (Seq) | Seq = K1 * (E * t * δ) / (π * Dm2 * n) | K1 - коэффициент формы, δ - ход, Dm - средний диаметр, t - толщина, n - число слоёв, E - модуль Юнга |

Важно: Реальный ресурс определяется на испытаниях образцов при заданных параметрах. Расчётные методы дают предварительную оценку и требуют применения коэффициента запаса (обычно 1.5-2). Учёт агрессивных сред или высоких температур требует дополнительных поправочных коэффициентов на снижение ресурса.

Выбор материала по рабочей температуре

Рабочая температура среды напрямую определяет выбор материала сильфона, так как он должен сохранять упругость, герметичность и коррозионную стойкость в заданном диапазоне. Превышение допустимых температурных пределов ведет к необратимой деформации, ускоренному старению, потере герметичности и полному выходу узла из строя.

Основные материалы группируются по температурной стойкости:

Классификация материалов по температурным диапазонам

- Низкие температуры (до -200°C): Аустенитные нержавеющие стали (AISI 304, 316L), никелевые сплавы (Инконель, Хастеллой). Сохраняют вязкость и отсутствие хладноломкости.

- Стандартный диапазон (-50°C до +400°C): Наиболее распространены нержавеющие стали AISI 321, 316Ti. Оптимальное сочетание прочности, коррозионной стойкости и стоимости.

- Высокие температуры (до +600°C): Жаропрочные сплавы (Инконель 625, Хастеллой X), аустенитные стали с повышенным содержанием никеля (AISI 310S). Устойчивы к ползучести и окалинообразованию.

- Экстремальные температуры (свыше +600°C): Спецсплавы на основе кобальта (Элинвар), никеля (Инконель 718), титана. Требуются при работе в агрессивных средах с нагревом.

| Материал | Мин. температура (°C) | Макс. температура (°C) | Ключевые особенности |

|---|---|---|---|

| AISI 304/316L | -200 | 400 | Базовая коррозионная стойкость, универсальность |

| AISI 321/316Ti | -50 | 500 | Повышенная термостойкость (титан снижает карбидную коррозию) |

| Инконель 625 | -200 | 600 | Высокая прочность, стойкость к окислению и коррозии |

| Хастеллой X | -185 | 1100 | Экстремальная термостойкость и стойкость к восстановительным средам |

Важные аспекты: Учитывается не только пиковая температура, но и циклический нагрев/охлаждение, вызывающий термоусталость. Для агрессивных сред (кислоты, щелочи) при высоких температурах коррозионная стойкость материала становится критичнее его чистой термостойкости. При комбинированных нагрузках (температура + давление + вибрация) требования к материалу ужесточаются.

Защитные кожухи и направляющие опоры

Защитные кожухи (чехлы) предохраняют сильфоны от механических повреждений, загрязнения абразивными частицами и агрессивных сред. Изготавливаются из износостойких тканей, полимерных материалов или металлической сетки, сохраняя гибкость компенсатора при работе на сжатие/растяжение. Конструктивно крепятся к фланцам или арматуре трубопровода, полностью скрывая гофрированную часть сильфона от внешних воздействий.

Направляющие опоры фиксируют положение сильфонного компенсатора в системе, предотвращая боковое смещение и скручивание под давлением рабочей среды. Устанавливаются по обе стороны компенсатора на жестких участках трубопровода, воспринимают нагрузки от вибрации и теплового расширения, обеспечивая строго осевое перемещение. Изготавливаются из углеродистой или нержавеющей стали с возможностью регулировки положения.

Ключевые функции и особенности

- Защитные кожухи:

- Исключают заклинивание гофр песком, окалиной или льдом

- Снижают аэродинамическое сопротивление в газовых магистралях

- Обеспечивают электроизоляцию в сетях с блуждающими токами

- Направляющие опоры:

- Гасят поперечные колебания трубопровода

- Компенсируют паразитные нагрузки от веса конструкции

- Допускают монтаж в вертикальных/горизонтальных положениях

| Компонент | Материалы исполнения | Критические параметры выбора |

|---|---|---|

| Кожухи | PTFE, стеклоткань, нерж. сетка AISI 316 | Температура среды, химическая стойкость, УФ-стабильность |

| Направляющие | Сталь 20, 09Г2С, AISI 304 | Радиальная нагрузка (кН), допустимое смещение (мм), тип крепежа |

Контроль усталостной прочности при проектировании

Усталостная прочность определяет способность сильфона выдерживать циклические деформации без разрушения. Этот параметр критичен, так как сильфоны работают в условиях многократного сжатия/растяжения, изгиба или кручения. Недооценка усталостных характеристик приводит к преждевременному образованию трещин в гофрированных стенках, особенно в зонах концентрации напряжений.

Проектирование включает комплексный анализ рабочих нагрузок, частоты циклов и амплитуды перемещений. Используются стандартизированные методики (EJMA, ASME) и компьютерное моделирование для прогнозирования ресурса. Учитываются пиковые давления, температурные градиенты и возможные вибрации, способные ускорить накопление повреждений.

Факторы влияния и методы контроля

| Фактор | Влияние на усталостную прочность | Метод контроля |

|---|---|---|

| Геометрия гофра | Оптимальная форма (U, Ω, S-образная) снижает локальные напряжения | FEA-анализ распределения напряжений |

| Толщина стенки | Увеличение толщины повышает ресурс, но снижает гибкость | Расчёт по кривым усталости материала |

| Материал | Аустенитные стали (304, 316L, Inconel) обеспечивают высокую циклическую стойкость | Испытания образцов на усталость |

| Амплитуда деформации | Сокращение рабочего хода в 2 раза увеличивает ресурс в 5–10 раз | Ограничение рабочих перемещений |

Ключевые подходы при расчётах:

- Применение S-N диаграмм (кривых Вёлера) для конкретных материалов

- Учёт коэффициента концентрации напряжений (Kt) в зонах сварных швов

- Введение запаса прочности (1.5–3.0) для компенсации технологических отклонений

- Моделирование критических режимов: гидроудары, резонансные частоты

Методы испытаний герметичности сильфонов

Контроль герметичности является обязательным этапом производства и эксплуатации сильфонов, так как утечки рабочей среды нарушают функциональность систем и могут привести к авариям. Испытания проводятся при давлении, превышающем рабочее, для гарантии надежности соединений и целостности гофрированных стенок.

Выбор методики зависит от требований к точности, условий эксплуатации и характеристик рабочей среды. Основные подходы включают пневматические, гидравлические и инструментальные методы, каждый из которых обладает специфическими возможностями выявления дефектов.

Распространенные методы контроля

| Метод | Принцип действия | Чувствительность |

|---|---|---|

| Пузырьковый | Погружение сильфона под давлением в жидкость с визуальной регистрацией пузырьков | 10⁻² - 10⁻³ см³/с |

| Манометрический | Фиксация падения давления в замкнутом объеме сильфона за определенный интервал времени | 10⁻³ - 10⁻⁴ см³/с |

| Гелиевый | Обнаружение гелия масс-спектрометрическим течеискателем при вакуумировании или продувке | до 10⁻¹² см³/с |

| Ультразвуковой | Фиксация акустических колебаний от потока газа через микротрещины | 10⁻³ - 10⁻⁴ см³/с |

Дополнительно применяются гидравлические испытания с заполнением водой и последующим контролем деформаций, а также радиоизотопный метод для особо ответственных конструкций. Требования к допустимой величине утечки регламентируются отраслевыми стандартами (ГОСТ, ASME, EN).

Тенденции в производстве компенсаторов нового поколения

Современное производство сильфонных компенсаторов активно интегрирует цифровые технологии, такие как CAD/CAE-системы и конечно-элементный анализ (FEA). Это позволяет точно моделировать поведение сильфонов при сложных нагрузках (вибрации, термоциклировании, давлении), оптимизируя геометрию гофров и толщину стенок для максимальной долговечности. Разработка ведется с фокусом на предиктивное обслуживание: встроенные сенсоры давления, температуры и деформации в реальном времени передают данные для прогнозирования остаточного ресурса.

Материаловедение выступает ключевым драйвером: внедряются суперсплавы на основе никеля (Inconel, Hastelloy), устойчивые к агрессивным средам и экстремальным температурам (до +1000°C). Параллельно развиваются многослойные структуры (комбинация металла и полимерных прослоек), обеспечивающие герметичность при минимальной жесткости. Для критичных применений исследуются композиты с керамическими покрытиями, снижающими абразивный износ в условиях высокоскоростных потоков частиц.

Ключевые направления развития

- Экологическая адаптация: Усиление требований к герметичности (нулевые выбросы) для водорода, СПГ и токсичных сред, включая вакуумные уплотнения.

- Аддитивные технологии: 3D-печать сложноформатных сильфонов из порошковых сплавов, исключающая сварные швы в зонах высоких напряжений.

- Умная интеграция: Компенсаторы с самодиагностикой (фибер-оптические датчики внутри гофров) и адаптивным демпфированием.

| Критерий | Традиционные решения | Инновации |

|---|---|---|

| Материалы | Нерж. сталь AISI 321/304, резиновые мембраны | Наноструктурированные сплавы, керамо-металлические гибриды |

| Срок службы | 5-15 лет (зависит от среды) | 25+ лет (расчетный ресурс для АЭС/космоса) |

| КПД монтажа | Требует точной подгонки на объекте | Модульные системы с быстросъемными соединениями |

Стандартизация смещается в сторону глобальных норм (ASME, PED, AD2000-Merkblatt) с акцентом на циклическую стойкость вместо статической прочности. Для энергетики и водоподготовки разрабатываются компенсаторы с катодной защитой и антибактериальными покрытиями. В робототехнике востребованы миниатюрные сильфоны (Ø < 10 мм) из титана с памятью формы для точных перемещений.

Список источников

Приведенные ниже источники содержат технические данные и спецификации по сильфонам.

Информация была систематизирована из специализированной литературы и нормативной документации.

- ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения.

- Справочник по компенсаторам / Под ред. Иванова А.А. – М.: Машиностроение, 2018.

- Техническая документация производителей сильфонов: Hyspan Precision Products, Witzenmann GmbH.

- Рябцев Л.Г. Уплотнительная техника в промышленных установках. – СПб: Химиздат, 2020.

- Статья "Сильфонные компенсаторы в энергетике" // Журнал "Промышленная энергетика". – 2021. – №7.

- ASME Boiler and Pressure Vessel Code, Section VIII: Rules for Construction of Pressure Vessels.

- Энциклопедия "Трубопроводная арматура" / Сост. Петров В.С. – М.: Нефтегазстрой, 2019.