Симптомы плохого датчика кислорода - диагностика и замена

Статья обновлена: 01.03.2026

Исправный кислородный датчик (лямбда-зонд) – ключевой элемент для эффективной работы двигателя и экологичности выхлопа. Его неполадки напрямую влияют на эксплуатационные характеристики автомобиля.

Нарушения в работе датчика могут проявляться через заметное ухудшение динамики разгона, хаотичные колебания оборотов холостого хода или внезапные скачки расхода топлива. Не менее тревожными сигналами служат загоревшийся индикатор Check Engine, провали при нажатии на педаль газа или неустойчивая работа двигателя.

Точная диагностика позволяет определить, требует ли ситуация проверки электроцепи датчика, его чистки или немедленной замены. Своевременное реагирование предотвращает более серьезные поломки и сокращает финансовые затраты в будущем.

Неустойчивая работа двигателя на холостом ходу

Неисправный кислородный датчик провоцирует хаотичные колебания пропорций топливовоздушной смеси. Контроллер ЭБУ, лишенный корректных данных о количестве свободного кислорода в выхлопных газах, не способен стабилизировать холостой ход. Это проявляется в виде скачков оборотов, вибраций и периодического «зависания» стрелки тахометра.

Двигатель может беспричинно глохнуть при остановке автомобиля или демонстрировать «провалы» с последующим резким подъемом оборотов до 1500-2000 об/мин. Проявления усиливаются при включении кондиционера или мощных потребителей электроэнергии, создавая дополнительную нагрузку на силовой агрегат.

- Критичные симптомы:

- Самопроизвольное изменение оборотов в диапазоне 500-1200 об/мин

- Заметная трядка двигателя с периодическим потряхиванием кузова

- Запах недожженного топлива из выхлопной трубы

- Диагностические маркеры:

- Код ошибки P0130-P0136 (цепь датчика) или P0171/P0172 (бедная/богатая смесь)

- Визуально киселеобразный налет на чувствительном элементе при демонтаже

Примечание: Проблемы со свечами зажигания или РХХ дают схожие симптомы, но ошибки по лямбда-зонду в сканере указывают на его приоритетную проверку.

Провалы и рывки при ускорении автомобиля

Датчик кислорода (лямбда-зонд) играет ключевую роль в формировании оптимальной топливовоздушной смеси. При его неисправностях электронный блок управления теряет обратную связь о составе выхлопных газов, что приводит к некорректному расчету подачи топлива. Это часто проявляется в виде провалов мощности или рывков при попытке резко ускориться – двигатель "захлебывается", не получая нужного количества топлива или работая на переобогащенной смеси.

Особенно заметны такие симптомы в момент нажатия педали газа: вместо плавного разгона происходит задержка отклика, после чего следует серия толчков или внезапный подхват. Это связано с тем, что неисправный датчик кислорода перестаёт оперативно корректировать состав смеси в режиме реального времени при быстром изменении условий работы двигателя.

Связь с другими неисправностями

Провалы при ускорении также могут указывать на:

- Некорректные показания датчика массового расхода воздуха, приводящие к неправильному определению объема поступающего воздуха

- Подсос воздуха в системе впуска после ДМРВ, искажающий состав смеси

- Пробитые высоковольтные провода или неисправные катушки зажигания, вызывающие пропуски воспламенения

Диагностический алгоритм при рывках

- Считайте коды ошибок OBD-II сканером – характерные коды P0130-P0134/P0140-P0141 укажут на проблемы цепи лямбда-зонда

- Проанализируйте график работы датчика через диагностическое ПО – "замерзшие" показания или медленный отклик подтвердят неисправность

- Проверьте сопротивление нагревательного элемента датчика (при холодном двигателе) – значения вне диапазона 2-15 Ом требуют замены

| Тип реакции на газ | Вероятная причина |

|---|---|

| Глубокий провал с последующим рывком | Обрыв цепи подогрева или критичное загрязнение датчика |

| Короткие подёргивания в процессе разгона | Частичная потеря чувствительности/замедленный отклик |

Ухудшение динамики разгона двигателя

Неисправный кислородный датчик нарушает передачу корректных данных о составе выхлопных газов в ЭБУ двигателя. В результате блок управления переходит на аварийный режим, используя усредненные значения топливоподачи, что приводит к заметному снижению приемистости автомобиля.

При резком нажатии на педаль газа система не успевает оптимизировать топливовоздушную смесь из-за некорректных показаний датчика. Это вызывает задержки отклика дросселя, рывки и "провалы" мощности при разгоне, особенно ощутимые под нагрузкой.

Характерные сопутствующие признаки:

- Заметное увеличение расхода топлива

- Неустойчивая работа на холостом ходу

- Хлопки во впускном коллекторе при ускорении

Загорание индикатора Check Engine

Одним из характерных признаков неисправности кислородного датчика является загорание контрольной лампы Check Engine на приборной панели. Электронный блок управления двигателем активирует её при получении некорректных сигналов или полном отсутствии данных от датчика.

Срабатывание индикатора свидетельствует о фиксации системой диагностики одной из ошибок, напрямую связанных с некорректной работой кислородного датчика. Распространёнными кодами неисправностей в данном случае являются P0130 (неисправность цепи датчик O2 банк 1), P0133 (медленный отклик датчика), P0141 (неисправность нагревателя датчика) или P0172/Р0175 (нарушение топливно-воздушной смеси).

Ключевые последствия игнорирования индикатора:

- Ускоренное разрушение катализатора из-за неправильно приготовленной топливной смеси

- Резкое увеличение расхода топлива (до 15-20%)

- Нестабильная работа двигателя на холостом ходу

Для точной диагностики необходимо немедленно провести компьютерное сканирование блока управления двигателем с использованием диагностического сканера OBD-II. Это позволит определить конкретный код ошибки и подтвердить или исключить причастность кислородного датчика к проблеме.

Важно: Немедленная замена датчика при постоянном горении Check Engine предотвращает каскадный выход из строя других систем двигателя и существенно снижает эксплуатационные затраты.

Плохой запуск двигателя: долгий старт

Неисправный датчик кислорода (лямбда-зонд) напрямую влияет на запуск двигателя, особенно в холодном состоянии. При старте ЭБУ двигателя опирается на базовые настройки топливоподачи, но при неверных сигналах от датчика система не может оперативно скорректировать состав топливовоздушной смеси.

Из-за искаженных данных о содержании кислорода в выхлопе блок управления может подавать в цилиндры избыточное или недостаточное количество топлива. При обедненной смеси мотор схватывает неохотно, при переобогащенной – захлебывается и требует длительного вращения стартером, пока датчики не передадут данные после прогрева.

Косвенные факторы:

- Ошибки в стабильных оборотах прогрева нарушают цикл завершения запуска.

- Накопленный нагар на свечах из-за неэффективного сгорания усугубляет проблему холодного старта.

| Симптом при запуске | Причина |

|---|---|

| Медленное схватывание | Слишком бедная смесь по сигналу неисправного датчика |

| Запоздалый отклик на газ | ЭБУ не корректирует топливоподачу в момент перехода на прогревный режим |

Черный дым из выхлопной трубы

Появление черного дыма сигнализирует о переобогащении топливовоздушной смеси (чрезмерном количестве топлива по отношению к кислороду). Частой причиной этого явления служит неисправный кислородный датчик (лямбда-зонд), который перестаёт корректно оценивать содержание кислорода в отработавших газах.

При отказе датчика ЭБУ двигателя переходит на усредненные параметры топливоподачи, не получая обратной связи о фактическом составе смеси. Это приводит к подаче избыточного количества топлива для перестраховки от возможной обедненной смеси, что и вызывает образование черного дыма.

Другие ключевые причины черного дыма:

- Неисправности топливной системы: Перелив форсунок, повышенное давление в топливной рампе, дефект регулятора давления топлива.

- Проблемы с воздушной системой: Засорение воздушного фильтра, некорректная работа датчика массового расхода воздуха (ДМРВ).

- Сбои системы зажигания: Неисправные свечи или катушки зажигания, приводящие к неполному сгоранию топлива.

Приоритетные действия при появлении черного дыма:

- Считать коды ошибок OBD-II сканером для выявления конкретного датчика или системы.

- Проверить состояние воздушного фильтра и герметичность впускного тракта.

- Произвести диагностику топливной системы (давление, производительность форсунок).

- Выполнить проверку работоспособности кислородного датчика.

Не игнорируйте черный дым: помимо повышенного расхода топлива, это чревато ускоренным износом каталитического нейтрализатора и масложором из-за смывания масляной пленки с цилиндров.

Повышенная токсичность выхлопных газов

Основной признак неисправности кислородного датчика – рост уровня вредных веществ в выхлопе, что фиксируется при инструментальном контроле или тестировании бортовой диагностикой. Концентрация CO (оксид углерода), CH (углеводороды) и NOx (оксиды азота) значительно превышает экологические нормы. Это происходит из-за нарушения оптимального смесеобразования: ЭБУ двигателя без корректных данных датчика не может поддерживать стехиометрическое соотношение топлива и воздуха.

Субъективно проблема проявляется резким запахом выхлопа, напоминающим сероводород ("тухлых яиц"), или коптящим черным/серым дымом из глушителя. Водители также отмечают нестабильную работу каталитического нейтрализатора, который перестает эффективно дожигать остатки несгоревшего топлива и токсичные газы.

Механизм влияния на токсичность

- Богатая смесь: ложный сигнал о бедной смеси → ЭБУ увеличивает подачу топлива → рост CO и CH

- Бедная смесь: ложный сигнал о богатой смеси → ЭБУ уменьшает топливоподачу → увеличение NOx

- "Залипание" показаний: замершие значения λ=1 → сбои в алгоритме коррекции → систематическое отклонение от нормы

Диагностическими приборами фиксируются коды ошибок (P0130, P0136 и др.), а визуальный осмотр выявляет механические повреждения проводов или черный нагар на чувствительном элементе датчика.

Хлопки в выпускной системе при работе

Данное явление возникает при воспламенении топливной смеси непосредственно в выпускном тракте и часто связано с перебоями в процессе горения в цилиндрах двигателя, что приводит к попаданию несгоревшего топлива в выпускную систему, где оно детонирует при контакте с раскалёнными элементами. Это не только создаёт характерный резкий звук, но и может служить индикатором серьёзных проблем с топливоподачей, зажиганием или управляющей электроникой.

Неисправности кислородного датчика (лямбда-зонда) становятся частой причиной подобных хлопков, так как его некорректная работа искажает данные о составе топливно-воздушной смеси для ЭБУ двигателя. "Богатая" смесь (избыток топлива), вызванная ошибочными сигналами датчика, не успевает сгорать полностью в цилиндрах, её остатки догорают с резким хлопком в выпускном коллекторе или глушителе, вызывая также характерные хлопки при перегазовках или сбросе оборотов.

Основные причины хлопков и роль кислородного датчика

- Неверные показания лямбда-зонда: Датчик передаёт ЭБУ данные о чрезмерном количестве кислорода в выхлопе (ложная "бедная" смесь), блок управления в ответ увеличивает подачу топлива, создавая переобогащённую смесь.

- Неполное сгорание топлива в цилиндрах: Переобогащённая смесь из-за неисправного датчика сгорает медленно или не полностью, несгоревшее топливо попадает в выпуск.

- Нарушение угла опережения зажигания: Запоздалое зажигание часто сопутствует сбоям в работе кислородного датчика и системы в целом, смесь начинает гореть поздно и продолжает гореть на такте выпуска.

- Подсос воздуха в выпускной коллектор: Образует бедную смесь в выпуске, которая легко взрывается при поступлении сюда горячих остатков топлива из цилиндров; кислородный датчик может хаотично менять свои показания из-за переменного состава газов.

- Износ или загрязнение свечей зажигания: Пропуски воспламенения усугубляют проблему выброса топлива в выпускную систему; неисправный лямбда-зонд усугубляет этот эффект через переобогащение смеси.

Диагностический признак: При ошибках лямбда-зонда хлопки часто сопровождаются резким запахом бензина из выхлопной трубы, повышенным расходом топлива, плавающими оборотами на холостом ходу и ошибками в памяти ЭБУ (например, P0172 - богатая смесь, P0130 - неисправность цепи датчика). Проверка датчика мультиметром/осциллографом и анализ его сигнала обязательны при возникновении таких симптомов.

Запах бензина из выхлопной трубы

Сильный запах бензина из выхлопной системы часто свидетельствует о работе двигателя на переобогащённой топливной смеси. Этот симптом напрямую связан с неисправностью кислородного датчика (лямбда-зонда), который некорректно передаёт данные о концентрации кислорода в отработавших газах в электронный блок управления двигателем.

При поломке датчика ЭБУ перестаёт получать точные показания для регулировки топливоподачи. Следствием становится подача избыточного количества топлива в цилиндры, которое не успевает полностью сгорать. Непрореагировавшие углеводороды выводятся через глушитель, формируя характерный запах бензина.

Дополнительные признаки, которые могут сопровождать проблему:

- Повышенный расход топлива – следствие нарушения оптимального соотношения "воздух-топливо".

- Чёрный дым из выхлопа – результат неполного сгорания обогащённой смеси.

- Неустойчивая работа на холостом ходу – плавающие обороты или самопроизвольная остановка двигателя.

- Активация индикатора Check Engine с ошибками P0130–P0167 (серии, связанные с лямбда-зондом).

Повышение температуры двигателя без видимой причины

Неисправный кислородный датчик напрямую влияет на температурный режим двигателя, формируя неверные сигналы для ЭБУ. Ошибки в определении состава топливовоздушной смеси вызывают отклонения от оптимальных параметров сгорания, что провоцирует неконтролируемое повышение тепловой нагрузки.

При некорректных показаниях датчика ЭБУ теряет способность регулировать длительность впрыска топлива. Результатом становится длительная эксплуатация двигателя в опасных режимах: обедненная смесь вызывает резкий рост температуры сгорания, а переобогащенная приводит к калильному зажиганию и детонации. Система охлаждения не справляется с нагрузкой из-за нарушения теплоотвода выхлопных газов и отсутствия корректировок работы вентилятора ЭБУ.

- Бедная смесь: Недостаток топлива увеличивает скорость горения и температуру выхлопа (до +100°C от нормы), вызывая перегрев головки блока

- Богатая смесь: Избыток топлива ведет к догоранию в выпускном коллекторе, росту тепловой нагрузки

- Некорректная команда ЭБУ: Ошибочное отключение вентилятора охлаждения или коррекция угла опережения зажигания

- Нарушения подачи EGR: Сбои в работе системы рециркуляции выхлопных газов из-за ложных данных датчика

Важно исключить неисправность кислородного датчика через диагностику мультиметром или сканером при первых признаках перегрева, так как без устранения коренной причины последующие ремонты систем охлаждения не дадут результата

Естественный износ датчика за срок эксплуатации

Кислородный датчик подвержен постепенной деградации из-за постоянного воздействия экстремальных температур и агрессивных химических соединений в выхлопных газах. Внутренний керамический элемент медленно теряет чувствительность к содержанию кислорода, а защитный корпус и нагревательный элемент изнашиваются под влиянием вибраций, термических циклов и коррозии. Это неизбежный процесс, определяемый производителем при проектировании узла.

Скорость износа напрямую зависит от условий эксплуатации. Использование некачественного топлива с высоким содержанием свинца, серы или присадок ускоряет образование вредных отложений на чувствительном элементе. Частые короткие поездки препятствуют полноценному прогреву датчика, провоцируя конденсацию агрессивных веществ, в то время как перегрев двигателя вызывает термическую деформацию компонентов. Регулярное попадание масла или охлаждающей жидкости в выхлопную систему также сокращает ресурс.

Ключевые аспекты естественного старения

Стандартный срок службы составляет 80–160 тыс. км для циркониевых датчиков и 160+ тыс. км для современных широкополосных (лямбда-зондов). После этого периода производители рекомендуют плановую диагностику даже при отсутствии явных симптомов неисправности.

- Нарастающая потеря точности: уменьшение скорости реакции на изменения состава смеси

- Деградация нагревателя: увеличение времени прогрева в холодном состоянии

- Нарушение герметичности: проникновение выхлопных газов в измерительную камеру

| Параметр | Новый датчик | После износа |

|---|---|---|

| Время отклика | < 100 мс | 200–500 мс |

| Диапазон напряжения | 0.1–0.9V | 0.3–0.7V (сужение) |

| Сопротивление нагревателя | 5–20 Ω | 25–50 Ω |

Влияние некачественного топлива на датчик кислорода

Некачественное топливо с повышенным содержанием свинца, серы или металлических присадок вызывает ускоренное загрязнение чувствительного элемента датчика. Тяжелые примеси образуют на рабочей поверхности датчика плотные отложения, блокирующие диффузию кислорода из выхлопных газов. Это приводит к замедлению реакции сенсора и снижению точности измерения состава топливно-воздушной смеси.

Хроническое использование низкокачественного топлива провоцирует химическую деградацию электродов и керамического наконечника датчика. Особенно губителен этилированный бензин: свинцовые соединения необратимо "отравляют" платиновое напыление, резко сокращая ресурс элемента. Дополнительный ущерб наносят присадки, содержащие кремний или фосфор, которые формируют стеклоподобные отложения на контактах.

Типичные последствия:

- Ложные показания о бедной смеси из-за замедленной реакции на кислород

- Постоянное напряжение сигнала в диапазоне 0.1-0.3V (ниже нормы)

- Ускоренное образование сажевых отложений на защитном колпачке

| Вредный компонент | Эффект |

|---|---|

| Свинец | Блокировка каталитического слоя, потеря чувствительности |

| Сера | Сульфатация контактов, увеличение времени отклика |

| Железосодержащие присадки | Окисные пленки на электродах, погрешность измерений |

- Признаки отравления топливом: рост расхода бензина, нестабильные обороты холостого хода, ошибки P0130-P0136

- Профилактика: применение топливных фильтров тонкой очистки и моющих присадок

Частая заправка некондиционным горючим требует контроля состояния датчика каждые 30 тыс. км. Очистка отложений специальными растворами временно восстанавливает работоспособность, но при свинцовом отравлении показана обязательная замена.

Механические повреждения при ДТП или ударах

Прямое физическое воздействие на датчик кислорода в результате аварии или удара о препятствие часто приводит к разрушению его корпуса или чувствительного элемента. Возникают сколы керамического наконечника, трещины в защитном кожухе или деформация нагревательного элемента внутри зонда. Такие нарушения мгновенно нарушают точность измерений или полностью выводят датчик из строя.

Последствия механических повреждений проявляются характерными симптомами:

- Обрыв электрической цепи – проводка отламывается при сильном сотрясении, вызывая обрыв сигнала ЭБУ.

- Разгерметизация корпуса – трещины позволяют выхлопным газам и влаге проникать внутрь, окисляя контакты и загрязняя электроды.

- Деформация резьбовой части – делает невозможной надежную фиксацию датчика в выпускном коллекторе.

- Разрушение нагревателя – лишает зонд способности быстро достигать рабочей температуры, приводя к медленной реакции на изменения состава смеси.

Загрязнение активного элемента сажей или маслом

Чрезмерное скопление сажи или масляных отложений на чувствительном элементе нарушает контакт кислорода с поверхностью датчика, блокируя химические реакции. Возникает при неполном сгорании топлива, износе поршневых колец или турбины, пропусках зажигания либо использовании неподходящих присадок.

Загрязнение проявляется замедленной реакцией на изменение состава выхлопных газов: датчик перестаёт оперативно корректировать топливно-воздушную смесь. Симптомы включают:

- Плавающие обороты холостого хода и рывки при разгоне

- Резкое повышение расхода топлива

- Увеличение токсичности выхлопа (превышение CO, CH)

- Загорание индикатора Check Engine с ошибками P0130 или P0136

Диагностика требует визуального осмотра датчика: чёрная зернистая сажа или маслянистые подтёки на наконечнике подтверждают проблему. Очистка специальными средствами часто временна – сильное загрязнение требует замены кислородного датчика.

Попадание антифриза на керамический наконечник

Антифриз может контактировать с кислородным датчиком при утечках охлаждающей жидкости из прокладки ГБЦ, патрубков или повреждённых магистралей вблизи выпускного коллектора. Проникновение жидкости через колодцу проводов или микротрещины корпуса приводит к загрязнению керамического элемента активными химическими компонентами состава.

Этиленгликоль и присадки в антифризе образуют термический нагар на чувствительной керамике, блокируя диффузию газов. Поверхность электродов покрывается изолирующим слоем, нарушая электрохимические реакции. Результат – искажение сигнала о составе выхлопных газов и потеря способности точно определять остаточный кислород.

Последствия и диагностика

Признаки неисправности из-за контакта с антифризом включают:

- Ошибки P0130-P0136 (низкая скорость отклика, обрыв цепи)

- Плавающие обороты холостого хода и детонацию

- Рост расхода топлива до 15-25%

- Коричневый или рыжий налет на защитном колпачке датчика

Для проверки снимите датчик: характерные признаки – застывшие капли антифриза на керамическом стержне и запах охлаждающей жидкости. Тестером замерьте сопротивление нагревателя (обычно 5-20 Ом) и выходное напряжение (должно колебаться 0.1-0.9V). Стабильные показания вне этого диапазона подтверждают повреждение.

Перегрев датчика из-за проблем с системой охлаждения

Датчики кислорода (лямбда-зонды) рассчитаны на работу в строго определённом температурном диапазоне. Хронический перегрев двигателя, вызванный неисправностями системы охлаждения, способен сократить ресурс датчика в разы. При температуре выхлопных газов, регулярно превышающей +950°C, керамический наконечник зонда оплавляется либо покрывается микротрещинами, а его измерительные электроды деградируют.

Типичные причины перегрева включают засор радиатора, отказ термостата (заклинивание на малый круг), протекающие патрубки, неисправную помпу или низкий уровень антифриза. В подобных условиях даже новый кислородный датчик начинает выдавать ошибочные сигналы уже через несколько сотен километров пробега, поскольку физически разрушается чувствительный элемент.

Ключевые последствия и признаки перегрева

- Неуправляемые холостые обороты: датчик передаёт некорректные данные о составе смеси из-за повреждения керамики.

- Резкое падение мощности: ЭБУ переходит в аварийный режим, игнорируя ложные показания перегретого зонда.

- Электрохимическая коррозия: термический шок провоцирует разрушение контактной группы и проводки.

- Снижение точности измерений: оплавившаяся платиновая сетка перестаёт фиксировать остаточный кислород в выхлопе.

| Диапазон рабочих температур | Критический порог | Эффект долгого воздействия |

|---|---|---|

| +300°C до +800°C | +850°C | Начало необратимого изменения структуры электродов |

| Норма для подогреваемых зондов | +950°C | Расплавление защитной оболочки, короткое замыкание |

Перед заменой кислородного датчика, пострадавшего от высоких температур, обязательно устраните корневую проблему в системе охлаждения. Проверка антифриза на плотность, тестирование герметичности контура и контроль работы вентилятора помогут избежать повторного выхода из строя дорогостоящего элемента.

Обрыв проводки или окисление контактов

Повреждение проводки или коррозия контактов напрямую влияют на передачу сигнала от кислородного датчика к электронному блоку управления (ЭБУ). Чаще всего проблемы возникают в местах соединений, возле разъёмов или на участках, подверженных вибрации и воздействию реагентов.

Окисление клемм создаёт дополнительное сопротивление, искажая показания напряжения, а обрыв цепи приводит к полному отсутствию сигнала. В обоих случаях ЭБУ фиксирует неисправность, активирует аварийный режим и загорается индикатор "Check Engine".

Типичные признаки:

- Плавание оборотов двигателя на холостом ходу

- Самопроизвольное обогащение или обеднение топливной смеси

- Неустойчивая работа двигателя при нагрузке

- Резкое увеличение расхода топлива

- Запись ошибок в памяти ЭБУ (например, P0130, P0133)

Порядок диагностики:

- Визуальный осмотр проводки на предмет перетёртостей и повреждений изоляции

- Проверка целостности цепи мультиметром (сопротивление, наличие КЗ)

- Очистка контактов разъёма от окислов и грязи

- Тестирование сигнального напряжения осциллографом

- Анализ диагностических кодов сканером OBD-II

Короткое замыкание внутри датчика

Короткое замыкание внутри кислородного датчика возникает при нарушении изоляции сигнальных цепей или повреждении нагревательного элемента. Это приводит к прямому контакту токоведущих частей и формированию неверных показаний.

Электронный блок управления (ЭБУ) фиксирует аномальные импульсы напряжения – например, стабильно низкий (около 0 В) или высокий (около 1 В) сигнал, что вызывает ошибки в диагностической системе и нарушает работу топливной системы. Автомобиль может терять мощность, дёргаться на разгоне или потреблять больше топлива.

Последствия и идентификация

Типичные признаки:

- Ошибки серии P0131/P0132 (низкий/высокий уровень сигнала банк 1)

- Неустойчивая работа двигателя на холостом ходу

- РО020Х (ошибка нагревателя) при одновременном замыкании сигнального контура

Проверка осуществляется мультиметром:

- Отсоедините разъём датчика, включив зажигание.

- Замерьте напряжение на контактах сигнальной линии ЭБУ (должно быть ≈0.45 В).

- Напряжение под нагрузкой ниже 0.3 В или стабильное 1 В косвенно подтверждает замыкание.

| Параметр | Норма | При КЗ |

|---|---|---|

| Сопротивление нагревателя | 5–20 Ом | 0 Ом (КЗ) / ∞ (обрыв) |

| Сопротивление сигнал-земля | >1 МОм | близко к 0 Ом |

Замена датчика обязательна, так как ремонту внутреннее КЗ не подлежит.

Визуальный осмотр: трещины, нагар, деформации

Тщательный визуальный осмотр кислородного датчика позволяет выявить очевидные физические повреждения, являющиеся прямыми индикаторами возможной неисправности. Начинается проверка с внимательного изучения целостности корпуса и состояния разъёмов.

Ключевое внимание уделяется трём аспектам: герметичности конструкции, чистоте чувствительного элемента и геометрии компонентов. Наличие нарушений в этих областях часто указывает на проблемы с работой датчика или системой выпуска в целом.

Основные объекты контроля

- Трещины: Ищите расколы на керамическом изоляторе или металлическом корпусе, особенно возле резьбового крепления. Такие повреждения могут пропускать атмосферный воздух, искажая показания.

- Нагар:

- Чёрная сажа на чувствительном наконечнике свидетельствует о переобогащённой топливной смеси.

- Масляные, блестящие отложения появляются из-за попадания моторного масла в выхлоп.

- Белый или серый налёт – признак использования топлива с присадками или охлаждающей жидкости в цилиндрах.

- Деформации: Проверяйте:

- Искривление защитного кожуха или перфорированной оболочки наконечника.

- Перегибы, разрывы проводов, повреждение изоляции.

- Оплавленные участки корпуса или проводки, вызванные контактом с горячими элементами или КЗ.

При обнаружении перечисленных дефектов датчик подлежит замене даже без электронной диагностики.

Проверка нагревательной цепи датчика кислорода мультиметром

Неисправность нагревательного элемента кислородного датчика приводит к медленному прогреву и некорректной работе лямбда-зонда, что провоцирует ошибки ЭБУ, повышенный расход топлива и ухудшение динамики. Проверка сопротивления мультиметром – базовый метод диагностики этой цепи без демонтажа датчика.

Перед проверкой заглушите двигатель и дайте выхлопной системе остыть. Подготовьте мультиметр в режиме измерения сопротивления (Омы), визуально осмотрите провода и разъем датчика на предмет повреждений. Для доступа к контактам отсоедините электрический разъем датчика.

Порядок измерения параметров

- Определите контакты нагревателя

Найдите две клеммы, соответствующие нагревательной спирали (обычно подключены к двум белым проводам, либо белому и черному). - Измерьте сопротивление

Приложите щупы мультиметра к выбранным контактам. Нормальное сопротивление при +20°C:

- Типичный диапазон: 2–14 Ом

- Обрыв цепи: бесконечность (OL на экране)

- Короткое замыкание: ~0 Ом

- Проверьте замыкание на массу

Один щуп подключите к любому контакту нагревателя, второй – к кузову автомобиля. Корректное значение: бесконечность. Наличие сопротивления указывает на пробой изоляции.

| Параметр | Норма | Неисправность |

|---|---|---|

| Сопротивление цепи нагрева | 2-14 Ом | 0 Ом или OL |

| Замыкание на массу | OL (>100 ком) | Любое низкое сопротивление |

Важно: сопротивление нагревателя растёт с температурой. «Холодные» значения ниже 2 Ом также указывают на неисправность. Для точной диагностики сверитесь с мануалом авто для эталонных параметров.

Измерение напряжения сигнального провода

Для диагностики работоспособности кислородного датчика необходимо проверить напряжение на сигнальном проводе при работающем двигателе. Используйте цифровой мультиметр с высоким входным сопротивлением (не менее 10 МОм). На заднеподогреваемых датчиках подключите красный щуп мультиметра к сигнальному выводу разъёма, чёрный – к массе двигателя. Предварительно прогрейтe силовой агрегат до рабочей температуры (80-95°С).

Запустите мотор и переведите прибор в режим измерения постоянного напряжения (диапазон 0-2 В). Анализируйте показания на холостом ходу (700-800 об/мин), затем увеличьте обороты до 2500 об/мин с кратковременными сбросами газа. Корректная работа проявляется в цикличных колебаниях напряжения: при обогащённой смеси показатели растут к 0.7-1.0 В, при обеднённой – опускаются к 0.1-0.3 В с частотой 8-10 раз за 10 секунд.

Интерпретация результатов

| Напряжение (V) | Состояние |

|---|---|

| 0,45 ± 0,1 (постоянно) | Обрыв цепи или повреждение датчика |

| Менее 0,1 (стабильно) | Короткое замыкание на массу |

| Более 0,9 (стабильно) | Повреждение нагревателя или сигнальной линии |

| Нет колебаний при нагрузке | Зависание датчика или утечка воздуха |

| Резкие скачки без плавных переходов | Загрязнение чувствительного элемента |

Паразитное сопротивление (окисление контактов, повреждённая изоляция) проявляется замедленной реакцией датчика. Критически низкая амплитуда колебаний (менее 0.3 В) указывает на чрезмерный износ. Дополнительно проверьте опорное напряжение (при отключенном разъёме должно быть 0.45 В от ЭБУ).

Тестирование опорного напряжения датчика

Для проверки опорного напряжения датчика кислорода (лямбда-зонда) потребуется мультиметр. Включите зажигание автомобиля без запуска двигателя. Найдите сигнальный провод на разъеме датчика (обычно черный или серый), сверьтесь с электросхемой авто.

Подсоедините щупы мультиметра в режиме вольтметра: красный – к сигнальному проводу, черный – к массе (кузов или минус АКБ). Исправный датчик должен показывать напряжение в диапазоне 0.40–0.55 В. Значения ниже 0.3 В или выше 0.6 В указывают на неисправность цепи или сенсора.

Возможные отклонения и их причины

- Нулевое напряжение: Обрыв сигнального провода, внутренний пробой датчика или отсутствие питания ЭБУ.

- Постоянные 0.45 В: Оборвана цепь подогрева или замыкание сигнального провода на массу.

- Колебания вне диапазона: Замыкание на "+" АКБ, неисправность блока управления или загрязнение контактов.

Важно! Перед тестами проверьте целостность предохранителей цепи ЭБУ и напряжение на фишке подогрева датчика (12 В при включенном зажигании).

Диагностика сканером OBD2: чтение ошибок

Для проверки кислородного датчика подключите сканер OBD2 к разъёму автомобиля, обычно расположенному под рулевой колонкой. Запустите двигатель и активируйте функцию считывания кодов неисправностей в диагностической программе, дождавшись завершения сканирования электронных блоков управления.

После обработки запроса сканер выведет список сохранённых ошибок, соответствующих неисправностям датчика кислорода. Ключевые коды для поиска в отчёте:

- P0130–P0134: неисправности цепи датчика кислорода банка 1

- P0150–P0154: проблемы датчика банка 2

- P0170–P0172: нарушения топливной коррекции

Каждая ошибка имеет пояснение, например:

P0131 – низкий сигнал 1-го датчика,

P0135 – обрыв нагревателя.

Важно: фиксируйте условия возникновения сбоя – обороты двигателя, температуру ОЖ, долговременную топливную коррекцию.

| Дополнительные параметры | Назначение |

|---|---|

| Short Term Fuel Trim (STFT) | Мгновенная коррекция топливоподачи |

| Long Term Fuel Trim (LTFT) | Накопительная корректировка смеси |

Проанализируйте показания напряжения датчика: стабильное значение 0,45 В при отключенном разъёме указывает на проблему проводки, а отсутствие колебаний сигнала 0.1–0.9 В при нагрузке подтверждает выход датчика из строя.

Анализ показаний Lambda-коррекции сканером

Данные долгосрочной (LTFT) и краткосрочной (STFT) топливной коррекции позволяют оценить эффективность работы лямбда-зонда. STFT динамически подстраивает смесь в реальном времени (обычно ±10%), а FTFL отражает систематические отклонения. Нормальные значения коррекции находятся в пределах ±5%, хотя допуски могут различаться у производителей.

Загрязненный или неисправный датчик демонстрирует аномалии: FTFL, превышающий ±10%, указывает на системный сдвиг - возможны утечки воздуха, проблемы с топливоподачей или деградация кислородного датчика. Стабильные нулевые показания коррекции при работе на прогретом двигателе свидетельствуют о "зависании" сигнала λ-зонда – признак его износа или загрязнения.

Оценка параметров сканером:

- Амплитуда сигнала STFT: Вялый отклик (< 1%/сек) или отсутствие колебаний – признаки медленного отклика датчика.

- Фиксированные значения: Постоянные показания LTFT на экстремумах (например, +25% или −15%) при нормальных STFT требуют диагностики датчика и смежных систем.

- Фаза синхронизации: Расхождение фаз между коррекцией и оборотами двигателя (выявленное графиками) сигнализирует о задержке обработки сигнала.

| Параметр | Норма | Признак неисправности |

|---|---|---|

| Диапазон STFT | ±5%, быстрые скачки | Прямая линия или медленные пики >±10% |

| Диапазон LTFT | ±8%, плавный рост/сброс | Постоянные значения при изменении режима |

Дополнительно проверяется реакция на наддув холостых оборотов до 2500 об/мин: исправный датчик возвращает коррекцию к нулю за 10-15 секунд. Расхождение показаний двухбанкового датчика (у двухсекционных систем) более 5% подтверждает его деградацию. Помните, что код ошибки P0171/P0172 часто связывают с λ-зондом только после исключения других причин.

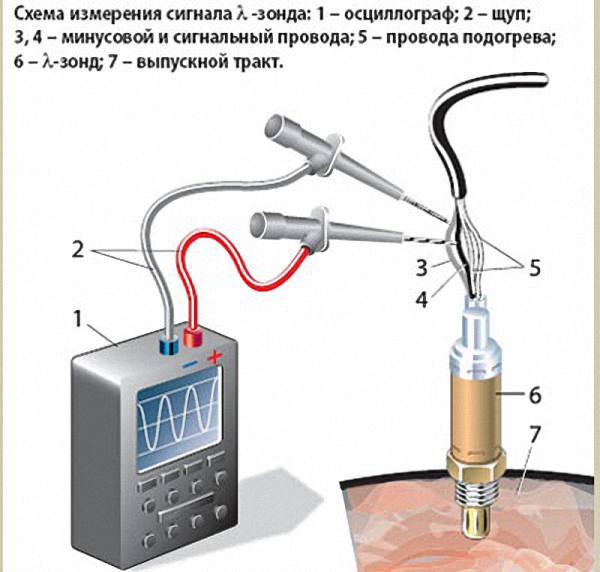

Использование осциллографа для проверки сигнала

Подключите осциллограф к сигнальному проводу датчика кислорода, соблюдая полярность. Запустите двигатель и прогрейте его до рабочей температуры (80-90°C), чтобы обеспечить корректную работу датчика. Установите на осциллографе диапазон измерений 0-1В для циркониевых датчиков или 0-5В для титановых, с частотой развертки 1-2 секунды на деление.

Анализируйте форму сигнала в динамике: на холостом ходу и при резком увеличении оборотов до 2500 об/мин. Здоровый циркониевый датчик должен демонстрировать регулярные колебания напряжения между 0.1-0.9В с частотой 1-2 переключения в секунду на холостом ходу. При быстром нажатии на педаль газа амплитуда должна увеличиваться.

Критерии оценки осциллограммы

- Постоянное низкое напряжение (~0.45В) свидетельствует о неисправности или обеднении смеси

- Отсутствие пиков – зашлакованность датчика

- Малый размах амплитуды менее 0.3В указывает на естественный износ

- Значения ниже 0.1В или выше 1.0В сигнализируют об обрыве цепи или замыкании

Для титановых датчиков проверьте переключение между 0.1В (бедная смесь) и 4.0-5.0В (богатая смесь). Любые отклонения от эталонной осциллограммы требуют замены датчика.

Проверка сопротивления нагревателя

Для измерения сопротивления нагревательного элемента отсоедините разъём кислородного датчика. Найдите контакты нагревателя в распиновке разъёма (обычно идут на отдельную пару проводов, часто белого цвета) с помощью мануала автомобиля. Переключите мультиметр в режим омметра и подключите щупы к этим контактам.

Сверьте полученное значение с нормативом производителя (обычно 2–20 Ом). Отсутствие сопротивления указывает на обрыв цепи, бесконечное значение – на обрыв нагревателя, а отклонение от диапазона – на износ. Проверьте отсутствие КЗ на массу, подключив один щуп к каждому контакту нагревателя, а второй – к кузову автомобиля (должно быть ∞ Ом).

Ключевые шаги диагностики

- Отключите разъём: Полностью обесточьте датчик перед замером.

- Определите распиновку: Используйте схему для вашей модели авто (цвета проводов различаются).

- Замер сопротивления: Подключите щупы мультиметра к контактам цепи нагрева.

- Анализ результатов: Сравните показания с нормой и проверьте цепь на КЗ.

Важно: Заменяйте датчик при отклонениях сопротивления – неработающий нагреватель нарушает прогрев и вызывает ошибки (например, P0030-P0034 в OBD-II).

Допуск: ±1–2 Ома от указанного производителем значения считается нормальным.

Примерные значения сопротивления (Ом)

| Тип датчика | Стандартный диапазон | Критичное отклонение |

|---|---|---|

| Циркониевый (2-конт.) | 2–10 | >20 или <1 |

| Циркониевый (3/4-конт.) | 5–20 | >30 или <3 |

| Титановый | 8–15 | >25 или <5 |

Тестирование целостности цепи проводки

Проверка целостности проводки обязательна при диагностике неисправностей датчика кислорода (лямбда-зонда). Используйте мультиметр в режиме измерения сопротивления (Ω) для выявления обрывов, коротких замыканий или высокого переходного сопротивления в сигнальных, питающих и массовых проводах. Отсоедините разъемы датчика и контроллера двигателя (ЭБУ) перед началом теста.

Сверитесь со схемой электрооборудования автомобиля для идентификации контактов. Проверьте соответствие сопротивления каждого провода в жгуте заводским нормативам: значение должно быть близко к 0 Ом. Резкие отклонения указывают на повреждение жил, коррозию клемм или неконтакты в разъемах.

Порядок диагностики

- Проверка сигнального провода. Замерьте сопротивление между контактом датчика на колодке зонда и соответствующим пином ЭБУ. Допустимое расхождение: до 1–2 Ом.

- Тест цепи подогрева. Протестируйте цепь нагревателя между контактами питания (+12V) и массы. Номинальное сопротивление для исправной цепи: 2–15 Ом в зависимости от модели.

- Контроль массы. Убедитесь в надежности контакта «минусовых» проводов с кузовом автомобиля. Используйте режим «прозвонки».

Примечание: если цепь подогрева показывает обрыв или КЗ, дополнительно проверьте предохранитель и реле этой линии.

| Тип цепи | Ожидаемые значения | Отклонения |

|---|---|---|

| Сигнальный провод | 0.1–0.5 Ом | > 2 Ом – обрыв |

| Подогрев (питание) | 5–20 Ом | ∞ – обрыв, 0 – КЗ |

| Масса датчика | 0–0.2 Ом | > 0.5 Ом – коррозия |

Проверка отклика на искусственное обогащение смеси

Метод основан на принудительном изменении состава топливовоздушной смеси с последующей фиксацией реакции кислородного датчика. Проводится на прогретом двигателе с помощью сканера, мотортестера или вольтметра при работе на холостом ходу.

Для обогащения смеси используют провокационные методы: резкое нажатие педали акселератора, кратковременное перекрытие воздухозаборника рукой (с осторожностью) или имитацию подсоса воздуха путём снятия вакуумного шланга. Эти действия должны вызвать скачок напряжения лямбда-зонда.

- Подключите измерительный прибор к сигнальному проводу датчика

- Запустите двигатель (t = 80-90°C), зафиксируйте базовое напряжение (0.1-0.9 В)

- Выполните провокацию:

- Резко откройте дроссель до 2500 об/мин

- ИЛИ перекройте воздуховод на 2-3 секунды

| Реакция датчика | Состояние | Амплитуда/Время |

|---|---|---|

| Мгновенный скачок напряжения | Исправен | 0.7-1.0 В за 120 мс |

| Замедленная реакция | Загрязнён | >200 мс, вялый подъём |

| Отсутствие реакции | Неисправен | Постоянное напряжение |

Важно: При обогащении смеси рабочее напряжение должно достигать 0.8-0.95 В (беднении - падать до 0.1-0.3 В). Отсутствие динамики или восстановление уровня > 300 мс указывает на необходимость замены датчика.

Проверка отклика на искусственное обеднение смеси

Для оценки реакции датчика на быстрое изменение состава смеси создайте принудительно обедненную смесь. Сделать это можно двумя способами: кратковременно сняв вакуумный шланг с регулятора давления топлива либо отсоединив разъем одного из форсунок (на двигателях с последовательным впрыском). В обоих случаях количество топлива, поступающего в цилиндры, уменьшится.

На исправном датчике кислорода напряжение на сигнальном выводе должно мгновенно упасть до уровня ниже 0.2 В (обычно до 0.1 В) при обеднении смеси. Подключите вольтметр к сигнальному проводу лямбда-зонда и отслеживайте реакцию при выполнении манипуляции. Медленное падение напряжения или его сохранение в прежнем диапазоне (0.45–0.50 В) указывает на дефект датчика или проблемы в цепи.

Критические моменты при проверке

- Двигатель должен быть прогрет до рабочей температуры

- Обеднение создается очень кратковременно (1-2 секунды)

- Используйте цифровой вольтметр с высоким импедансом

Отсутствие четкого отклика свидетельствует о потере чувствительности чувствительного элемента датчика либо нарушении электропроводки. Данная проверка эффективна для циркониевых лямбда-зондов и проводится совместно с другими диагностическими процедурами.

Сравнение данных с эталонными значениями

Для корректного анализа работы кислородного датчика считанные показатели сопоставляют с нормативными параметрами. Эталонные значения зависят от типа датчика (циркониевый, титановый, широкополосный), модели двигателя и условий замера – чаще это диапазоны напряжения или частоты импульсов.

Ключевые параметры для сравнения включают скорость отклика, амплитуду сигнала и поведение при разных режимах работы ДВС. Отклонения указывают на возможные неполадки: например, медленный отклик – на загрязнение, стабильно низкое напряжение – на обеднение смеси, отсутствие переключений – на обрыв цепи.

Эталонные показатели для циркониевого датчика (напряжение):

| Режим | Эталон | Отклонение |

| Холостой ход | 0.1–0.9 В (частое переключение) | Отсутствие переключений |

| 2500 об/мин | Усредненное значение ~0.45 В | Стабильно ниже 0.3 В или выше 0.7 В |

| Нагрузка | Длительные периоды выше 0.5 В | Фиксация на низком напряжении |

Проверка включает:

- Запись напряжения сканером или осциллографом при прогретом двигателе

- Сравнение с диаграммой производителя для конкретного авто

- Анализ динамики: переход от "бедных" к "богатым" показателям должен занимать менее 150 мс

- Критично: совпадение с вольтажом эталонного сигнала ECU (обычно 0.45 В при отключенном датчике)

- Ошибка! Сигнал вне диапазона 0.0–1.0 В

Подготовка к замене: выбор оригинальной детали

Приобретение оригинального кислородного датчика критически важно для корректной работы двигателя. Использование контрафактных или несертифицированных аналогов приводит к погрешностям в измерениях, нарушению топливно-воздушной смеси и преждевременному выходу элемента из строя.

Проверяйте артикул детали в официальных каталогах производителя, сверяя данные с маркировкой на корпусе старого датчика. Убедитесь в наличии защитной термостойкой смазки на резьбовой части и герметичной упаковке с голограммами. Отсутствие этих признаков указывает на подделку.

- Преимущества оригинала:

- Полная совместимость с ЭБУ вашей модели авто

- Стабильная работа в температурном диапазоне от -40°C до +900°C

- Заводская гарантия от 12 месяцев

- Риски неоригинальных запчастей:

- Ошибки P0130-P0167 из-за несоответствия сигналов

- Короткий срок службы (редко превышает 15 000 км)

- Повреждение катализатора при некорректных показаниях

Перед покупкой проверяйте у продавца сертификаты соответствия и техническую документацию, подтверждающую допуски OEM.

Необходимые инструменты: ключи, переходники, смазка

Для успешной замены кислородного датчика в условиях гаража потребуется определенный набор инструментов и материалов. Основной упор делается на правильные силовые инструменты и средства для упрощения процесса откручивания старых креплений.

Ключевыми элементами являются несколько типов ключей: рожковый ключ на размер гайки датчика (часто популярны размеры 22 мм или 7/8 дюйма), универсальный ключ со специальным прорезом, предназначенный именно для датчиков кислорода, и накидной трещоточный ключ с головкой соответствующего размера. Применение переходников для доступа к труднодоступному датчику и смазки типа WD-40 или другого проникающего состава для обработки резьбового соединения перед откручиванием является крайне важным.

Для отключения электрического разъема датчика и аккуратного обращения с проводами может потребоваться небольшая плоская отвертка или пластмассовый монтажный инструмент. Тщательно подобранный комплект ключей и грамотное применение смазки значительно снижают риск повреждения прикипевшей резьбы или срыва граней гайки датчика. Наличие специального съемника для датчиков кислорода, хотя и не всегда обязательное, может упростить задачу в сложных случаях.

| Основной Инструмент | Назначение | Примечание |

|---|---|---|

| Ключ рожковый (22 мм или 7/8") | Непосредственно для откручивания гайки датчика | Четкий размер ключа критичен для отсутствия срыва граней |

| Универсальный ключ для лямбда-зондов | Облегчает доступ в узких местах | Оснащен прорезью под провод датчика |

| Накидной ключ или головка с трещоткой | Альтернатива рожковому ключу | Требует достаточного места для работы |

| Проникающая смазка (WD-40 и аналоги) | Пропитка резьбового соединения для облегчения откручивания | Распылить за 15-30 минут до работы |

| Переходники/удлинители | Дополнительный доступ к датчику в сложной компоновке | Зависит от конкретного места установки |

| Плоская отвертка небольшого размера | Отжим фиксатора электрического разъема | Работать аккуратно во избежание поломки фиксатора |

Важно помнить: Никогда не допускайте попадания смазки на резьбу нового кислородного датчика или на сам чувствительный элемент во время установки. Это может привести к его некорректной работе или выходу из строя.

Поиск расположения датчиков в выхлопной системе

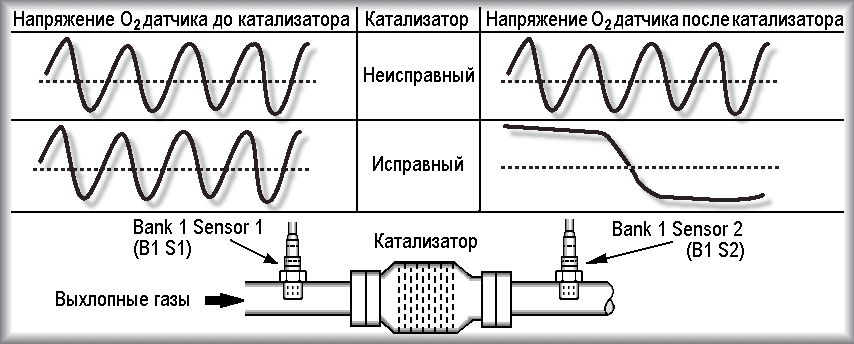

Кислородные датчики всегда интегрированы в выхлопной тракт для прямого контакта с отработавшими газами. Основные зоны монтажа включают выпускной коллектор и участки до/после каталитического нейтрализатора. Конфигурация зависит от конструкции двигателя и экологических стандартов конкретного автомобиля.

В современных авто применяется минимум два датчика: "верхний" (перед катализатором) и "нижний" (после катализатора). На моделях с V-образными двигателями или двойным выпуском количество увеличивается вдвое – по паре на каждый контур выхлопа. Гибридные авто могут иметь дополнительные сенсоры для точного контроля эмиссии.

Типичные зоны установки

- Датчики B1S1 и B2S1 (Bank 1/2 Sensor 1): вкручены в выпускные коллекторы или непосредственно перед катализатором. Легко обнаружить при визуальном осмотре двигателя.

- Датчики B1S2 и B2S2 (Bank 1/2 Sensor 2): расположены после каталитического нейтрализатора. Для доступа часто требуется подъем автомобиля.

| Обозначение | Расположение | Количество проводов |

|---|---|---|

| Датчик 1 | До катализатора (выпускной коллектор) | 2-4 провода |

| Датчик 2 | После катализатора | 4 провода |

Для точной идентификации используйте сервисные руководства или маркировку на разъемах. Разъемы первичных датчиков обычно находятся в моторном отсеке, вторичных – под днищем авто. При отсутствии документации отследите трассу проводов от катализатора к электронному блоку управления.

Прогревание двигателя для легкого откручивания

При замене кислородного датчика критически важно предварительно прогреть двигатель до рабочей температуры. Это связано с тепловым расширением металлических элементов выхлопной системы. На холодном двигателе резьбовое соединение датчика часто "прикипает" из-за воздействия выхлопных газов, коррозии и температурных деформаций.

Прогрев в течение 10–15 минут обеспечивает равномерное расширение деталей выпускного коллектора или приемной трубы. Металл расширяется сильнее, чем керамический элемент датчика, что ослабляет зажимное усилие в резьбовом соединении. Особенно актуально для автомобилей с пробегом от 70 000 км, где высока вероятность образования нагара.

Правила безопасного прогрева и демонтажа

- Запустите двигатель на холостом ходу до достижения температуры 80–90°C

- Заглушите мотор и сразу приступайте к демонтажу (датчик остывает за 5–7 минут)

- Используйте специальный глухой ключ для кислородных датчиков (не рожковый!)

- Перед откручиванием обработайте резьбу проникающей смазкой типа WD-40

Важно! Не пытайтесь откручивать датчик на работающем двигателе – это опасно из-за высокой температуры деталей!

Безопасное отключение электрического разъема

Отключение разъема кислородного датчика требует строгого соблюдения правил безопасности. Неправильные действия могут повредить контакты или проводку, что приведет к дополнительным неисправностям и дорогостоящему ремонту.

Используйте следующий алгоритм для безопасного отсоединения:

- Заглушите двигатель и дайте ему остыть 15-20 минут – высокая температура повышает хрупкость деталей.

- Снимите клемму «минус» с аккумулятора для предотвращения короткого замыкания.

- Найдите фиксатор разъема – пластиковый язычок, клипсу или пружинное кольцо. Тщательно осмотрите соединение перед манипуляциями.

- Нажмите на фиксатор пальцами (исключительно без инструментов!) до характерного щелчка или ослабления зацепа.

- Потяните за корпус разъема плавным движением вдоль оси штекера. Не допускайте перекоса или рывков за провода.

После демонтажа осмотрите контакты на предмет следов окисления, оплавления или деформации. При повторной сборке убедитесь в плотном соединении до защелкивания фиксатора.

Откручивание прикипевшего датчика: методы и риски

Открутить прикипевший кислородный датчик – часто самая сложная часть его замены. Основные методы включают: нанесение проникающей смазки WD-40, Liquid Wrench или их аналогов с выдержкой (иногда на ночь); прогрев резьбового соединения газовой горелкой или в исключительных случаях пропановой горелкой (крайне осторожно во избежание пожара и повреждений); использование специализированных насадок и головок для лямбда-зондов, обеспечивающих надежный захват; применение качественного инструмента (шестигранный ключ или торцевая головка правильного размера) с удлинителем для создания достаточного момента; легкие постукивания молотком по корпусу датчика или ключу для разрушения коррозии.

Применение грубой силы или неадекватных методов сопряжено с высокими рисками. Наиболее частые проблемы: срыв граней или разрушение корпуса датчика ключом; обрыв шпильки или повреждение резьбы в выпускном коллекторе/трубе, что требует дорогостоящего ремонта или замены детали; оплавление проводов или разъема датчика при перегреве; деформация или повреждение самого выпускного тракта от сильного нагрева или механического воздействия; риск ожогов при работе с раскаленным выпускным коллектором или открытым пламенем.

Критично важно:

- Использовать только рожковый, накидной ключ или шестигранную торцевую головку точного размера.

- Исключить ударные инструменты (молотковые гайковерты, зубило) – они гарантированно сломают датчик.

- Работать только на холодном двигателе, кроме случаев локального прогрева резьбы.

- При нагреве защищать проводку, разъем, кузовные детали и топливные магистрали.

- После успешного выкручивания обязательно очистить резьбу в коллекторе/трубе метчиком или щеткой и установить новый датчик с рекомендуемой графитовой смазкой или специальной противозадирной пастой.

| Метод | Эффективность | Основной риск |

| Проникающая жидкость | От низкой до средней | Низкая при правильном применении |

| Прогрев (точечный) | Высокая | Высокая (пожар, повреждения) |

| Специнструмент + ключ | Высокая | Срыв граней (некачественный ключ) |

Очистка резьбового отверстия от коррозии

Очистка резьбового отверстия от коррозии – критический этап при замене кислородного датчика. Коррозия и нагар могут повредить новую резьбу датчика или помешать его герметичной установке, что приведет к утечкам выхлопных газов и ошибкам в работе системы. Пренебрежение этой процедурой часто вызывает повторный выход датчика из строя.

Тщательная подготовка отверстия гарантирует правильный момент затяжки и предотвращает срыв резьбы. Используйте средства, совместимые с материалом выпускного коллектора или приемной трубы, чтобы избежать повреждения конструкции.

Методы очистки

- Механическая обработка:

- Применяйте метчик подходящего размера и шага резьбы (обычно М18х1.5).

- Вращайте метчик только вручную с использованием воротка, без электроинструментов.

- Смазывайте метчик составом для нарезания резьбы или жидким ключом (WD-40).

- Химическая обработка:

- Нанесите спецсредство против ржавчины (например, "жидкий ключ") на область резьбы.

- Выдержите 15-30 минут для размягчения отложений.

- Аккуратно удалите остатки коррозии ершиком или щеткой с жесткой щетиной.

Важные предостережения:

- Не используйте ударные инструменты – высок риск сломать метчик в отверстии.

- Избегайте абразивных паст и крупной наждачной бумаги – они повреждают металл.

- После очистки продуйте отверстие сжатым воздухом для удаления стружки и остатков загрязнений.

- Нанесите антипригарную смазку на резьбу нового датчика (кроме рабочей зоны чувствительного элемента).

Нанесение противозадирной смазки на резьбу

Перед установкой нового датчика кислорода требуется очистить резьбовое отверстие в выхлопной системе металлической щеткой или резьбонарезным инструментом. Удаляйте нагар, ржавчину и остатки старой смазки – это обеспечит точную посадку и предотвратит перекосы.

Нанесите тонкий слой высокотемпературной противозадирной пасты (например, Loctite LB 8009 или аналог) на резьбу нового датчика. Используйте 20–30% длины резьбы для покрытия, избегая попадания состава на рабочий элемент сенсора – это нарушит его функционирование.

Типичные ошибки и последствия

| Ошибка | Риск |

| Слишком толстый слой пасты | Нарушение электропроводки через резьбу (заземляющий контакт) |

| Применение графитовой смазки | Запекание состава при нагреве, затрудняющее демонтаж |

| Попадание пасты на чувствительный элемент | Ложные показания, некорректная работа системы впрыска |

После нанесения заверните датчик вручную на 4–5 оборотов. Если возникает сопротивление – выверните и повторите очистку. Докручивайте ключом с динамометром до момента затяжки, указанного производителем (обычно 35–60 Н·м).

Установка нового датчика с правильным моментом затяжки

При монтаже нового кислородного датчика необходимо предварительно проверить соответствие резьбы и маркировки детали спецификациям производителя автомобиля. Очистите посадочное место от грязи и остатков старой уплотнительной пасты, обработав резьбовое отверстие проникающей смазкой при наличии коррозии. Убедитесь в отсутствии перегибов или повреждений проводов новой детали.

Аккуратно вкрутите датчик вручную до полного контакта с поверхностью выпускного коллектора или приемной трубы – это предотвратит перекос резьбы. Используйте динамометрический ключ с подходящей головкой для финальной затяжки, строго соблюдая момент, указанный в мануале (обычно 40-60 Нм для большинства моделей). Перетяжка может вызвать деформацию корпуса или срыв резьбы, а недостаточный момент – привести к утечкам выхлопных газов.

- Порядок подключения: совместите цветные провода с заводской фишкой согласно схеме электропроводки

- Фиксация жгута: закрепите проводку штатными держателями вдали от подвижных частей и нагревающихся элементов

- Контрольная проверка: запустите двигатель для оценки отсутствия подсоса воздуха в месте установки

Важно: после замены датчика произведите адаптацию контроллера, удалив код ошибки сканером и дав двигателю поработать 10-15 минут в различных режимах.

Подключение разъема: фиксация от влаги и грязи

Надежная герметизация разъема кислородного датчика – ключевой момент для предотвращения ложных показаний и преждевременного выхода из строя. Жилы проводки вставлены в контакты разъема, а место соединения защищено резиновым уплотнителем, который блокирует проникновение грязи, воды и технических жидкостей внутрь электронных компонентов. Повреждение этого уплотнителя или забитые грязью контакты провоцируют заниженный или завышенный сигнал датчика.

При замене датчика категорически нельзя повреждать пластиковый фиксатор на разъеме – его поломка нарушает прилегание резинового герметика и плотность соединения штекеров. Для очистки контактов используйте исключительно специальный спрей-очиститель электроцепей: агрессивные растворители или металлические щетки разрушают защитное антикоррозионное покрытие на контактных площадках.

Проверка и обслуживание:

- Ежегодно осматривайте разъем на наличие трещин в пластике и резиновом уплотнении.

- Убедитесь, что фиксатор защелкнут до характерного щелчка – при неполной фиксации зазоры пропускают солевую пыль.

- При мойке двигателя не направляйте струю воды непосредственно в зону разъема.

Типовые последствия нарушений:

- Коррозия контактов ведет к обрыву сигнала или скачкам напряжения.

- Попадание влаги вызывает замыкание внутри разъема, имитирующее ошибки нагревательного элемента.

- Загрязнение увеличивает сопротивление контактов, в результате ЭБУ двигателя видит "бедную смесь" и переобогащает ее.

| Признак | Связанная проблема разъема |

|---|---|

| Колебания холостого хода | Парциальный контакт из-за грязи в колодке |

| Код ошибки P0141 (обрыв нагревателя) | Корродированная или окисленная клемма питания подогрева |

Адаптация датчика кислорода через диагностический сканер

Адаптация датчика кислорода выполняется для калибровки его показаний после замены или сбоя, синхронизируя работу с электронным блоком управления двигателем (ЭБУ). Процедура устраняет расхождения между фактическими параметрами выхлопных газов и эталонными значениями, заложенными в firmware ЭБУ.

Для выполнения требуется диагностическое оборудование, совместимое с моделью авто (например, Scanmatik, Delphi, Launch или дилерские сканеры). Проверьте корректность установки датчика и отсутствие ошибок по другим системам перед началом. Прогрейте двигатель до рабочей температуры (80–90°C) и убедитесь, что обороты холостого хода стабильны.

Этапы процедуры адаптации

- Подключите сканер к диагностическому разъёму OBD-II

- Выберите в меню раздел "Электроника двигателя" → "Адаптации"

- Найдите параметр "Learned values: oxygen sensor" или аналогичный

- Следуя подсказкам сканера, инициируйте сброс адаптивных коэффициентов

- Запустите процесс обучения: ЭБУ 2–5 минут анализирует сигналы датчика в режиме холостого хода

Критерии успешной адаптации: исчезновение ошибок P0130–P0167 в журнале ЭБУ, стабильные показания кратковременной/долговременной коррекции топлива (±3–5%), отсутствие плавающих оборотов. При сбоях проверьте цепь нагревателя датчика и герметичность выхлопной системы.

| Тип адаптации | Условия выполнения | Длительность |

| Базовая (после замены) | Холостой ход, нейтральная передача | 3–7 минут |

| Динамическая | Движение на 60–70 км/ч с равномерной нагрузкой | 10–15 минут |

Сброс ошибок ЭБУ после замены датчика кислорода

После установки нового кислородного датчика ошибка, связанная с его неисправностью, часто сохраняется в памяти ЭБУ. Блок управления не сбрасывает её автоматически, так как требуется проверка работы системы в новых условиях.

Процедура сброса позволяет удалить устаревший код неисправности и инициировать адаптацию ЭБУ под параметры нового датчика. Отсутствие этой операции может привести к некорректной работе двигателя и сохранению сигнала "Check Engine" на приборной панели.

Методы сброса ошибок

- Автоматическая адаптация

Позволить ЭБУ самостоятельно сбросить ошибку после 3-5 циклов запуска/остановки двигателя. Каждый цикл должен включать движение в разных режимах (город/трасса) не менее 10 минут. - Специальное оборудование

Использование диагностического сканера через разъём OBD-II для принудительного удаления кодов ошибок и калибровки параметров. - Отсоединение АКБ

Временное снятие отрицательной клеммы аккумулятора (на 10-15 минут) для сброса адаптивной памяти. Недостаток: потеря сохранённых настроек авто (часы, радиостанции).

После сброса обязательно проведите тестовую поездку для проверки отсутствия повторного возникновения ошибки и оценки эффективности замены датчика.

Тест-драйв для проверки эффективности замены

После установки нового кислородного датчика выполните тестовую поездку для оценки корректности работы системы. Оптимальная длительность тест-драйва – 15-30 минут с вариативными режимами движения для анализа разных рабочих параметров двигателя. Обязательно включите городской трафик с частыми остановками и участок открытой дороги для проверки работы под нагрузкой.

Контролируйте поведение автомобиля в реальных условиях: стабилизацию оборотов холостого хода после прогрева, реакцию на резкое нажатие педали акселератора, плавность переключения передач в АКПП. Обращайте внимание на отсутствие новых провалов мощности или плавания оборотов, которые указывали на проблемы до замены.

Критерии успешного тестирования

Основные параметры для проверки эффективности замены:

- Исчезновение симптомов неисправности: пропадание плавающих оборотов на холостом ходу, отсутствие рывков при разгоне, стабилизация запуска двигателя

- Непосредственные показатели: стабильные показания напряжения датчика в диапазоне 0.1-0.9В при оборотах выше 2000 через диагностический сканер

- Косвенные признаки: нормализация расхода топлива через 2-3 заправки, отсутствие кода ошибок при повторной диагностике

При появлении прежних симптомов или загорании Check Engine проверьте правильность установки разъёма датчика, целостность проводки и возможные утечки воздуха в выпускном тракте. Несоответствие результатов тест-драйва ожиданиям требует дополнительной глубокой диагностики электронных систем двигателя.

Риск повреждения каталитического нейтрализатора

Неисправный датчик кислорода нарушает баланс топливовоздушной смеси, передавая некорректные данные ЭБУ двигателя. Это приводит к работе мотора на переобогащенной или обедненной смеси. В обоих случаях несгоревшее топливо попадает в каталитический нейтрализатор, вызывая его перегрев.

Продолжительное воздействие неправильной смеси провоцирует физическое разрушение керамических элементов нейтрализатора. Сотовая структура оплавляется или полностью рассыпается, блокируя выхлопной тракт. Дополнительные риски создают попытки запуска двигателя после отказа датчика, особенно при явных симптомах вроде троения или хлопков в глушителе.

Ключевые последствия для нейтрализатора

- Термическое спекание: Слишком богатая смесь догорает в нейтрализаторе, повышая температуру до 1100°C+, что расплавляет керамику.

- Механическое разрушение: Постоянные температурные удары из-за нестабильной работы вызывают растрескивание сот.

- Химическое отравление: Избыток свинца или серы из некачественного топлива оседает на рабочих поверхностях, блокируя химические реакции.

Отказ нейтрализатора проявляется как:

- Металлический звон или грохот при вибрациях (разрушенные элементы)

- Провал мощности на высоких оборотах

- Запах сероводорода ("тухлых яиц") из выхлопа

| Вид повреждения нейтрализатора | Причина | Ремонт |

|---|---|---|

| Оплавление | Длительная работа на богатой смеси | Полная замена узла |

| Закупорка | Разрушение керамических блоков | Удаление сот с перепрошивкой ЭБУ или замена |

| Химическая деградация | Примеси в топливе | Промывка(редко эффективна) или замена |

Важно: При появлении ошибок по датчику кислорода (P0130-P0136, P0171/P0172) диагностику проводят незамедлительно. Промедление в 5 случаев из 10 приводит к выходу нейтрализатора из строя.

Ускоренный износ поршневой группы двигателя

Неисправный кислородный датчик провоцирует длительную работу двигателя на обогащенной топливной смеси. Избыток несгоревшего топлива проникает в картер двигателя, растворяя масляную пленку на стенках цилиндров и ухудшая смазочные свойства моторного масла.

Образование нагара и лаковых отложений на поршневых кольцах вызывает их закоксовывание. Это нарушает герметичность камеры сгорания и приводит к прорыву газов в картер, что дополнительно загрязняет масло и снижает компрессию. Постоянный контакт недостаточно смазанных деталей в условиях повышенных температур ускоряет абразивный износ цилиндров, поршней и колец.

Ключевые последствия для поршневой группы

- Снижение компрессии из-за потери упругости и подвижности поршневых колец

- Задиры на зеркале цилиндров вследствие масляного голодания и перегрева

- Ускоренный износ шатунных вкладышей из-за разжижения масла топливом

- Деформация поршней при длительной работе с детонацией на богатой смеси

| Параметр | Норма | При повреждении ДК |

|---|---|---|

| Концентрация топлива в масле | < 2% | > 5% |

| Температура поршневой группы | 150-220°C | 250-300°C |

| Скорость износа колец | 0.01 мм/10к км | 0.03-0.05 мм/10к км |

Финансовые потери из-за повышенного расхода топлива

Неисправный кислородный датчик напрямую влияет на формирование топливовоздушной смеси, провоцируя её излишнее обогащение. Это приводит к аномальному росту потребления горючего на 15-40%, что влечёт за собой существенное увеличение эксплуатационных затрат.

Рассмотрим финансовые последствия на примере месячной эксплуатации автомобиля с расходом 10 л/100 км при пробеге 1500 км и средней цене топлива 55 ₽/л:

| Сценарий | Расход топлива | Сумма затрат |

|---|---|---|

| Исправный датчик | 150 л (10 л/100 км) | 8 250 ₽ |

| Неисправный датчик (+25% расхода) | 187,5 л (12,5 л/100 км) | 10 312 ₽ |

| Перерасход средств | 37,5 л | 2 062 ₽ |

Дополнительные скрытые издержки включают:

- Ускоренный износ каталитического нейтрализатора (стоимость замены: 15 000–50 000 ₽)

- Повреждение свечей зажигания из-за нагара

- Возрастание нагрузки на двигатель и сокращение его ресурса

Годовая финансовая нагрузка при несвоевременной замене датчика может превысить 25 000 ₽, что многократно превосходит стоимость нового OEM-сенсора (2 000–8 000 ₽) и работы по его установке.

Список источников

Для создания статьи о диагностике и замене кислородного датчика использовалась техническая литература и экспертные ресурсы, специализирующиеся на автомобильных системах управления двигателем. Проверенные материалы гарантируют достоверность информации о симптомах неполадок, методах проверки и особенностях замены датчика.

Источники включают руководства автопроизводителей, профильные справочники по автомобильной электронике, а также данные от производителей компонентов. Акцент сделан на общепризнанные методики тестирования и типовые неисправности, характерные для современных транспортных средств.

Технические материалы

- Руководства по ремонту Bosch для впрысковых систем

- Справочник "Автоэлектрика: диагностика неисправностей" (изд. За рулем)

- Технические бюллетени NGK NTK по кислородным датчикам

- Методические пособия МГТУ им. Баумана "Диагностика систем двигателя"

- Протоколы OBD-II стандарта SAE J1979

- Каталог неисправностей Delphi Automotive Systems