Система питания инжекторного двигателя - устройство и правила эксплуатации

Статья обновлена: 28.02.2026

Современный инжекторный двигатель кардинально отличается от карбюраторных предшественников принципом подачи топлива и управлением рабочими процессами.

Электронный впрыск обеспечивает точную дозировку горючей смеси на всех режимах работы силового агрегата благодаря сложной системе датчиков и исполнительных механизмов.

Понимание устройства топливоподачи, функций контроллера и особенностей эксплуатации критически важно для поддержания мощности, экономичности и экологичности автомобиля.

Отказ от механических регулировок в пользу цифрового управления требует от владельца знания специфики диагностики и обслуживания компонентов системы.

Принцип работы распределенного (многоточечного) впрыска

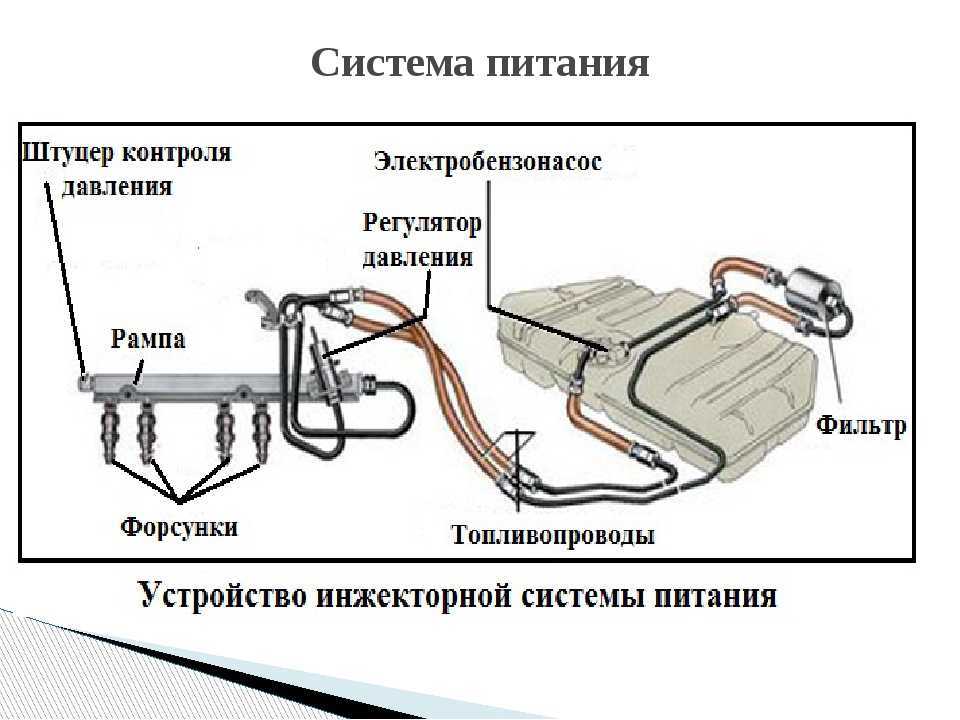

При распределенной системе впрыска топливная форсунка устанавливается индивидуально на каждый цилиндр двигателя, непосредственно перед впускным клапаном во впускном коллекторе. Это обеспечивает подачу топлива строго в зону впускного клапана соответствующего цилиндра.

Электронный блок управления (ЭБУ) двигателя определяет оптимальный момент и длительность открытия каждой форсунки на основе сигналов от датчиков (положения коленвала, расхода воздуха, температуры, кислорода и др.). Топливо впрыскивается под давлением, создаваемым электрическим бензонасосом в топливной рампе, и смешивается с воздухом непосредственно перед попаданием в камеру сгорания.

Ключевые особенности работы

Основные отличия и преимущества многоточечного впрыска:

- Фазированное управление: Каждая форсунка активируется строго в определенный момент времени, синхронизированный с тактом впуска "своего" цилиндра.

- Точное дозирование: ЭБУ рассчитывает необходимое количество топлива для каждого цилиндра отдельно, компенсируя различия в наполнении или составе смеси.

- Минимизация потерь: Топливо не оседает на стенках коллектора (в отличие от моновпрыска), что улучшает отклик и снижает расход.

- Гибкость регулирования: Позволяет реализовать сложные алгоритмы (послойный впрыск, адаптация под качество топлива).

Сравнение основных режимов впрыска:

| Тип впрыска | Синхронизация | Точность | Сложность |

|---|---|---|---|

| Попарно-параллельный | Форсунки срабатывают парами | Средняя | Низкая |

| Одновременный | Все форсунки открываются синхронно | Низкая | Низкая |

| Фазированный | Индивидуально для каждого цилиндра | Высокая | Высокая |

Работа системы включает последовательность: расчет необходимого количества топлива ЭБУ → формирование управляющего импульса → открытие форсунки → распыл бензина на тарелку впускного клапана → образование топливовоздушной смеси → впуск в цилиндр. Датчики непрерывно корректируют параметры в реальном времени для поддержания стехиометрического состава смеси.

Особенности системы непосредственного впрыска (GDI/FSI)

Ключевое отличие систем непосредственного впрыска (GDI - Gasoline Direct Injection, FSI - Fuel Stratified Injection) от распределенного впрыска (MPI) заключается в расположении топливных форсунок. В GDI/FSI форсунки установлены непосредственно в камере сгорания каждого цилиндра, а не во впускном коллекторе. Это позволяет впрыскивать бензин под очень высоким давлением (до 200 бар и более) прямо в цилиндр.

Такое конструктивное решение открывает возможность для реализации нескольких режимов смесеобразования в зависимости от нагрузки и оборотов двигателя. Система способна гибко управлять моментом, продолжительностью и количеством впрыска топлива в течение цикла, что недостижимо при впрыске во впускной тракт.

Основные эксплуатационные и конструктивные особенности

Преимущества технологии:

- Повышение мощности и крутящего момента за счет улучшенного охлаждения заряда воздуха при испарении топлива в цилиндре (снижение температуры на 15-20°C)

- Снижение расхода топлива (до 15-20% в режиме частичных нагрузок) благодаря работе на сверхбедных смесях в послойном режиме

- Снижение выбросов CO2 и углеводородов

- Возможность увеличения степени сжатия без риска детонации

Характерные проблемы и требования:

- Высокая чувствительность к качеству топлива (требуется бензин с минимальным октановым числом 95 и низким содержанием серы)

- Интенсивное образование нагара на впускных клапанах (из-за отсутствия промывающего эффекта топлива)

- Загрязнение топливных форсунок и камеры сгорания

- Сложность и дороговизна ремонта (высокая стоимость форсунок, необходимость специального оборудования)

- Требовательность к состоянию воздушного фильтра (любые примеси попадают непосредственно в цилиндры)

| Компонент | Особенность в GDI/FSI |

|---|---|

| ТНВД | Создает давление 50-200 бар, имеет электромагнитный клапан управления производительностью |

| Форсунки | Игольчатого типа с многоточечным распылом, рассчитаны на экстремальные температуры и давление |

| Система управления | Использует датчики давления в топливной рампе, датчик детонации, широкополосные лямбда-зонды |

Эксплуатация двигателей с непосредственным впрыском требует строгого соблюдения регламента обслуживания: регулярной замены топливного фильтра, применения специальных моющих присадок или проведения аппаратной чистки впуска и форсунок каждые 30-50 тыс. км. Пренебрежение этими процедурами неизбежно приводит к потере мощности, повышенному расходу топлива и неустойчивой работе на холостом ходу.

Конструкция и функции электронного блока управления (ЭБУ)

Электронный блок управления представляет собой компактный герметичный модуль из термостойкого пластика или металла, защищенный от влаги, вибраций и электромагнитных помех. Внутри корпуса расположена многослойная печатная плата с микропроцессором, оперативной (RAM), постоянной (ROM) и перепрограммируемой (EEPROM) памятью, а также силовыми ключами для управления исполнительными механизмами. Разъемы для подключения жгута проводов оснащены позолоченными контактами для обеспечения надежного соединения.

Центральный процессор обрабатывает сигналы от 20-30 датчиков системы, включая ДПКВ (датчик положения коленвала), ДМРВ (расхода воздуха), лямбда-зонд, датчики температуры и детонации. Для точной обработки аналоговых сигналов используются АЦП (аналого-цифровые преобразователи), а силовые драйверы преобразуют цифровые команды в токовые сигналы для форсунок, катушки зажигания, клапана холостого хода и других устройств.

Ключевые функции ЭБУ

Основные задачи электронного блока управления:

- Расчет топливоподачи – определение длительности открытия форсунок на основе данных о воздушном потоке, оборотах двигателя и температуре

- Управление зажиганием – точный расчет угла опережения зажигания с коррекцией на детонацию

- Регулировка холостого хода – поддержание стабильных оборотов через РХХ или дроссельный модуль

- Контроль токсичности – коррекция смеси по показаниям кислородного датчика

Дополнительные функции включают адаптацию параметров под износ двигателя, управление системами рециркуляции отработавших газов (EGR) и улавливания паров топлива (EVAP), защиту от превышения оборотов, а также непрерывную диагностику компонентов. При обнаружении неисправностей ЭБУ активирует индикатор Check Engine и сохраняет соответствующие коды ошибок в энергонезависимой памяти.

| Характеристика | Описание |

|---|---|

| Рабочее напряжение | 9-16 В с защитой от скачков до 24 В |

| Диапазон температур | -40°C до +85°C (с активным охлаждением) |

| Частота процессора | 16-150 МГц в зависимости от поколения |

Топливный бак: требования к герметичности и вентиляции

Герметичность бака – критическое условие для предотвращения утечек топлива и минимизации испарений бензина. Современные конструкции оснащаются многослойными стенками (обычно пластик с барьерным слоем) и уплотнительными элементами в зонах крепления насоса, датчика уровня топлива и заливной горловины. Нарушение целостности приводит не только к пожароопасности и экологическому загрязнению, но и к падению давления в топливной рампе, обеднению смеси и нестабильной работе двигателя.

Вентиляция решает две ключевые задачи: компенсацию разрежения при выработке топлива (риск деформации бака) и отвод паров бензина для исключения избыточного давления. Система включает пароотводящие магистрали, сепаратор-уловитель паров и клапанный механизм. В инжекторных автомобилях с нормативами Евро-3 и выше обязательна интеграция с системой улавливания паров (EVAP), где пары направляются в адсорбер, а затем дожигаются в цилиндрах.

Основные требования к системам

- Градуированный клапан вентиляции – открывается только при заданных перепадах давления (±20-30 мбар)

- Защита от переполнения – обратный клапан в горловине блокирует вылив топлива при опрокидывании

- Фильтрация воздуха – входящий воздухозаборник оснащается сетчатым фильтром против пыли

- Контроль испарений – герметичность системы EVAP проверяется диагностическим сканером (ошибки P0440-P0455)

| Неисправность | Последствие | Признаки |

|---|---|---|

| Загрязнение/залипание клапана вентиляции | Деформация бака, затрудненный запуск | Хлопки при открытии крышки, свист при откручивании |

| Разгерметизация швов бака | Утечка топлива, запах бензина | Пятна под авто, снижение давления топлива |

| Засорение дренажных трубок | Скопление воды в баке, коррозия | Ржавчина на фильтре насоса, перебои на высоких оборотах |

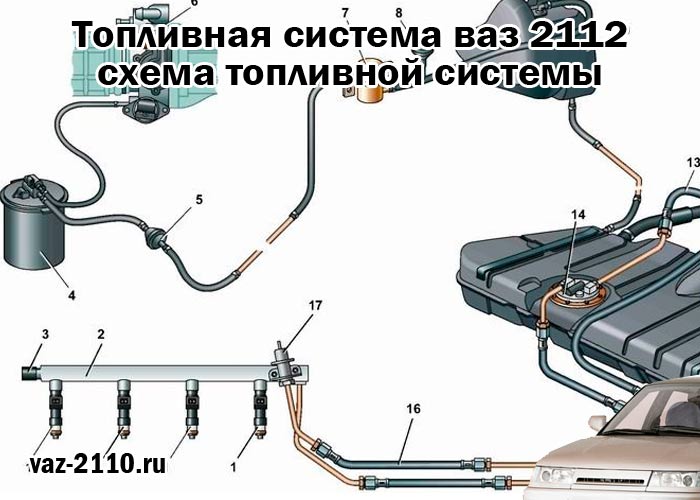

Электрический топливный насос: виды и схемы установки

Электрический топливный насос (ЭТН) – ключевой компонент инжекторных систем питания, обеспечивающий стабильную подачу горючего под необходимым давлением к форсункам. Его работа синхронизирована с электронным блоком управления двигателем (ЭБУ), который активирует насос при включении зажигания и контролирует давление в топливной рампе.

Основное преимущество электрических насосов перед механическими – способность создавать высокое давление (до 7-8 бар для атмосферных двигателей и свыше 150 бар для систем прямого впрыска), необходимое для распыления топлива форсунками. Современные ЭТН монтируются непосредственно в топливном баке ("погружные" схемы), что снижает риск образования паровых пробок и шума.

Типы электрических топливных насосов

Конструктивно выделяют три основных вида ЭТН:

- Роликовые (шестерёнчатые) – используют вращающиеся ролики или шестерни для перекачки топлива. Отличаются высокой производительностью, но подвержены износу при работе с загрязнённым горючим.

- Турбинные (центробежные) – создают давление за счёт лопастного колеса. Бесшумны, долговечны, устойчивы к абразивным частицам. Доминируют в современных автомобилях.

- Плунжерные – применяются в системах с экстремально высоким давлением (прямой впрыск, дизели). Обеспечивают точную дозировку, но сложны и дороги в производстве.

Схемы установки и компоновки

В инжекторных системах используются две принципиальные схемы монтажа:

- Погружная (инта́нкная) – насос интегрирован в топливный модуль внутри бака. Охлаждается топливом, работает тихо. Топливоподводящая магистраль – единственный выходной патрубок. Доминирующее решение для легковых авто.

- Магистральная (внешняя) – насос закреплён на кузове или раме вдоль топливной линии. Требует отдельного фильтра грубой очистки перед входом. Применяется на некоторых грузовиках и спецтехнике из-за простоты обслуживания.

| Параметр | Погружная схема | Магистральная схема |

|---|---|---|

| Шумность | Минимальная (гасится топливом) | Повышенная |

| Охлаждение | Эффективное (топливом) | Зависит от обдува |

| Сложность замены | Требует снятия топливного модуля | Проще (внешний доступ) |

| Риск паровых пробок | Низкий | Выше при нагреве магистрали |

В современных инжекторных системах часто применяется двухступенчатая схема: погружной насос низкого давления в баке подаёт топливо на высоконапорный насос (ТНВД), установленный в моторном отсеке. Это характерно для двигателей с непосредственным впрыском бензина (GDI, TSI) и дизелей.

Модуль топливного насоса в баке: компоненты и обслуживание

Модуль объединяет ключевые компоненты топливоподачи внутри бака: электрический топливный насос, датчик уровня топлива (поплавковый механизм с потенциометром), топливозаборник с сетчатым фильтром-пауком, регулятор давления (в системах без обратной магистрали), демпфирующие элементы и герметичный корпус с уплотнительным кольцом. Насос создаёт высокое давление (3-5 бар), обеспечивая принудительную подачу топлива через магистраль к рампе форсунок.

Корпус модуля проектируется под конкретную геометрию топливного бака, часто включая направляющие для точной установки. Электрический разъём выводится наружу для подключения к бортовой сети, а топливопровод соединяется с магистралью через быстросъёмные фитинги. Резиновые амортизаторы гасят вибрации насоса, предотвращая передачу шума на кузов.

Ключевые компоненты модуля

- Топливный насос (погружной электродвигатель) – создаёт рабочее давление в системе.

- Датчик уровня топлива – поплавок + переменный резистор, передающий данные на указатель.

- Предварительный фильтр-сетка – задерживает крупные загрязнения из бака.

- Регулятор давления (мембранный клапан) – поддерживает стабильное давление в рампе.

- Пластиковый корпус/стакан – фиксирует компоненты и направляет топливопоток.

- Уплотнительное кольцо – обеспечивает герметичность при установке люка бака.

Особенности обслуживания

- Регулярная замена сетчатого фильтра (если предусмотрена конструкцией) предотвращает засорение и перегрузку насоса.

- Контроль чистоты бака – ржавчина или грязь вызывают абразивный износ насоса и заклинивание регулятора.

- Запрет эксплуатации с низким уровнем топлива (<¼ бака) – насос охлаждается погружением в бензин, работа "на сухую" приводит к перегреву.

- Проверка электрических контактов на окисление при демонтаже модуля – снижение напряжения ухудшает производительность насоса.

- Обязательная замена уплотнительного кольца при снятии модуля – старые кольца теряют эластичность и пропускают пары топлива.

| Признак неисправности | Возможная причина | Действие |

|---|---|---|

| Шумное гудение из бака | Износ подшипников насоса, засор фильтра | Диагностика давления, замена фильтра/насоса |

| Двигатель глохнет под нагрузкой | Падение производительности насоса | Замер давления топлива, замена модуля |

| Запах бензина в салоне | Разгерметизация уплотнения или трещины в корпусе | Визуальный осмотр модуля, замена кольца/стакана |

Топливный фильтр тонкой очистки: интервалы замены

Стандартный интервал замены топливного фильтра тонкой очистки составляет 15 000–30 000 км пробега. Для конкретных моделей автомобилей производители указывают точные значения в технической документации – эти данные являются приоритетными. Типичные рекомендации для распространенных марок:

Сокращение межсервисного периода до 10 000–15 000 км необходимо при эксплуатации в условиях низкого качества топлива или повышенной запыленности. Использование горючего с механическими примесями или водой ускоряет загрязнение фильтрующего элемента, снижая его пропускную способность и создавая риск повреждения топливной аппаратуры.

Факторы, влияющие на частоту замены

- Качество топлива: содержание смол, серы и твердых частиц

- Режим эксплуатации: городские пробки, бездорожье, низкие температуры

- Тип двигателя: требования систем Common Rail выше, чем у классического впрыска

| Тип привода | Стандартный интервал (км) | Экстремальные условия (км) |

|---|---|---|

| Бензиновый инжектор | 20 000–30 000 | 10 000–15 000 |

| Дизель Common Rail | 15 000–25 000 | 7 000–12 000 |

Признаки критического загрязнения: затрудненный пуск двигателя, рывки при разгоне, потеря мощности на высоких оборотах, нестабильная работа на холостом ходу. Игнорирование этих симптомов приводит к перегрузке топливного насоса и выходу из строя форсунок.

Топливные магистрали: материалы, давление, требования безопасности

Топливные магистрали инжекторных систем работают под высоким давлением, обеспечивая подачу горючего от бака к рампе форсунок. Они изготавливаются из материалов, устойчивых к химическому воздействию бензина, перепадам температур и механическим нагрузкам. Основные варианты включают стальные трубки (нержавеющая сталь), нейлоновые композитные трубопроводы и армированные топливные шланги с бензостойкой резиной и металлической оплеткой.

Рабочее давление в магистралях определяется топливным насосом и регулируется клапаном в модуле или рампе, достигая значений 3–5 бар в атмосферных системах и до 300–350 бар в непосредственном впрыске. Стабильность давления критична для точного дозирования топлива форсунками. Контроль осуществляется датчиком давления, а избыток стравливается обратно в бак через регулятор.

Требования безопасности

Безопасность топливных магистралей обеспечивается комплексом мер:

- Герметичность соединений: Тройное уплотнение быстроразъемных соединений (фитингов) и фланцев форсунок предотвращает утечки. Обязательна периодическая диагностика системы на герметичность.

- Защита от внешних воздействий: Трубопроводы прокладываются вдали от подвижных частей, выхлопной системы и острых кромок. Используются пластиковые хомуты с демпфирующими вставками.

- Пожарная безопасность: Материалы магистралей не поддерживают горение. При аварии инерционный клапан в модуле насоса автоматически перекрывает подачу топлива.

- Электрическая безопасность: Для снятия электростатического заряда применяется заземление топливного бака и металлических элементов системы.

| Тип магистрали | Макс. давление (бар) | Преимущества | Ограничения |

|---|---|---|---|

| Стальная трубка | 500+ | Высокая прочность, долговечность | Сложность монтажа, коррозия (кроме нержавейки) |

| Нейлоновая | до 70 | Гибкость, малый вес, коррозионная стойкость | Чувствительность к УФ-излучению, механическим порезам |

| Армированный шланг | до 50 | Гибкость, ремонтопригодность | Ограниченный срок службы (старение резины) |

Эксплуатация требует использования только специализированных комплектующих, соответствующих давлению конкретной системы. Запрещена замена шлангов небензостойкими аналогами или установка деталей с нарушенной целостностью. После вмешательств обязательна проверка на течи и сброс давления в рампе через сервисный клапан перед демонтажем элементов.

Назначение и работа регулятора давления топлива

Регулятор давления топлива (РДТ) поддерживает постоянный перепад давления между топливной рампой и впускным коллектором. Это обеспечивает стабильное количество впрыскиваемого топлива независимо от режима работы двигателя. Принцип основан на балансе сил: давление топлива против усилия пружины и разрежения во впускном тракте.

Основной элемент конструкции – мембранный клапан, соединённый с вакуумной магистралью впускного коллектора. При повышении давления топлива выше нормы мембрана преодолевает сопротивление пружины, открывая перепускной канал для слива излишков в обратную магистраль. Вакуумный канал корректирует давление пропорционально нагрузке двигателя.

Ключевые функции и особенности работы

Динамическая стабилизация: При резком открытии дросселя разрежение в коллекторе падает. РДТ мгновенно увеличивает давление в рампе, сохраняя точную дозировку топлива форсунками.

Конструктивные элементы:

- Корпус с каналами подачи/слива топлива

- Диафрагма, реагирующая на перепад давлений

- Предустановленная пружина, задающая базовое усилие

- Вакуумный штуцер для связи с коллектором

Типичные характеристики:

| Рабочее давление | 2.8-4.0 Бар (на холостом ходу) |

| Давление при отключении вакуума | 3.3-3.8 Бар |

| Производительность слива | ≥1 л/мин |

Эксплуатационные требования: Засорение обратной магистрали или повреждение мембраны вызывает отклонение давления. Это приводит к обогащению/обеднению смеси, неустойчивой работе на переходных режимах и повышенному расходу топлива. Контроль целостности вакуумного шланга и давления в рампе – обязательная процедура диагностики.

Устройство топливной рампы и порядок ее демонтажа

Топливная рампа представляет собой полый трубопровод, распределяющий горючее под высоким давлением к форсункам всех цилиндров. Основные компоненты включают входной штуцер для подачи топлива из магистрали, посадочные гнезда для форсунок с уплотнительными кольцами, каналы для циркуляции топлива и монтажные отверстия для крепления к впускному коллектору. Конструкция обеспечивает равномерное давление в системе и гашение пульсаций от топливного насоса.

Дополнительно на рампе размещается регулятор давления топлива (механический или электрический), поддерживающий заданный перепад давлений между топливом и впускным коллектором. В современных системах интегрирован датчик давления топлива, передающий данные электронному блоку управления. Корпус изготавливается из стали или алюминиевых сплавов, рассчитанных на эксплуатацию под давлением 3–7 бар.

Процедура демонтажа топливной рампы

- Сбросьте давление в системе: отключите топливный насос (предохранитель/реле) и запустите двигатель до полной остановки.

- Отсоедините минусовую клемму аккумулятора для исключения искрообразования.

- Снимите декоративную пластиковую крышку двигателя (при наличии) для доступа к рампе.

- Отсоедините электрические разъемы всех форсунок, аккуратно отжав фиксаторы.

- Ослабьте хомут и снимите топливоподающий шланг с входного штуцера рампы (подготовьте ветошь для остатков топлива).

- Выкрутите крепежные болты/гайки рампы (обычно 2–4 шт.) с помощью торцевого ключа.

- Извлеките рампу вместе с закрепленными форсунками, аккуратно раскачивая для освобождения уплотнений. Избегайте перегибов топливных трубок!

- Извлеките форсунки из гнезд рампы, предварительно отметив их положение для корректной установки.

Электромагнитные форсунки: конструкция электроклапана

Основным исполнительным элементом электромагнитной форсунки является электроклапан, отвечающий за точную дозировку топлива и его своевременную подачу во впускной тракт или непосредственно в цилиндр. Его конструкция обеспечивает преобразование электрического сигнала от электронного блока управления (ЭБУ) в механическое движение иглы, открывающей или перекрывающей канал для топлива.

Электроклапан функционирует по принципу соленоида: при подаче управляющего импульса напряжения на обмотку электромагнита создается магнитное поле, преодолевающее усилие возвратной пружины и втягивающее якорь. Якорь жестко соединен с запорной иглой, которая, перемещаясь, открывает калиброванное распылительное отверстие. Длительность управляющего импульса определяет время открытия иглы и, соответственно, количество впрыскиваемого топлива.

Ключевые компоненты электроклапана

- Электромагнитная катушка: Создает магнитное поле при подаче напряжения от ЭБУ.

- Якорь (плунжер): Подвижный ферромагнитный сердечник, втягиваемый магнитным полем катушки.

- Запорная игла: Жестко связана с якорем, непосредственно перекрывает и открывает топливный канал.

- Возвратная пружина: Обеспечивает закрытие иглы и плотную посадку в седло при отсутствии напряжения на катушке.

- Уплотнительное седло: Прецизионная поверхность контакта иглы, обеспечивающая герметичное закрытие.

- Фильтр тонкой очистки: Защищает калиброванные отверстия от загрязнений.

Принцип работы цикла: В состоянии покоя возвратная пружина удерживает иглу плотно прижатой к седлу, перекрывая подачу топлива. При поступлении импульса от ЭБУ на катушку генерируется магнитное поле, втягивающее якорь вместе с иглой вверх. Это открывает путь топливу под давлению, которое выходит через распылитель. После прекращения импульса магнитное поле исчезает, и пружина мгновенно возвращает иглу на седло, прекращая впрыск.

Критически важными параметрами являются скорость срабатывания (время открытия/закрытия), герметичность в закрытом состоянии и точность дозировки. Для минимизации времени отклика используются легкие материалы якоря и иглы, а также обеспечивается минимальный рабочий зазор. Герметичность достигается высокоточной обработкой иглы и седла, а также оптимальным усилием пружины.

Пьезоэлектрические форсунки в системах непосредственного впрыска

Принцип работы пьезоэлектрических форсунок основан на свойстве пьезокерамических элементов изменять свою длину под действием электрического напряжения. При подаче управляющего импульса от ЭБУ двигателя пьезоэлемент мгновенно (за 0.1-0.3 мс) удлиняется, создавая усилие, достаточное для открытия запорного клапана форсунки. Это обеспечивает прямое механическое воздействие на иглу распылителя без промежуточных гидравлических элементов.

Ключевое преимущество таких форсунок – исключительное быстродействие, значительно превосходящее характеристики электромагнитных аналогов. Скорость срабатывания позволяет выполнять до 7-8 впрысков за один такт работы двигателя. Эта особенность критична для систем непосредственного впрыска (GDI, TFSI, Skyactiv и др.), где требуется сверхточное дозирование топлива и гибкое управление фазами впрыска в условиях высокого давления (до 300 бар).

Особенности конструкции и эксплуатации

Конструктивно пьезофорсунки содержат:

- Многослойный пьезоэлектрический модуль (стек)

- Гидрокомпенсатор для устранения зазоров и температурных расширений

- Передаточный поршень (мультипликатор)

- Запорный клапан с шариковым элементом

- Прецизионную иглу распылителя

Эксплуатационные требования:

- Использование исключительно рекомендованного топлива – малейшие примеси вызывают закоксовывание распылителей

- Строгое соблюдение регламента замены топливных фильтров тонкой очистки

- Запрет на включение зажигания при пустом баке (риск сухого хода)

- Применение ультразвуковой очистки при загрязнениях вместо механической обработки

| Параметр | Пьезофорсунка | Электромагнитная форсунка |

| Время срабатывания | ~0.1 мс | ~1.2 мс |

| Макс. частота впрысков | 8 за такт | 3 за такт |

| Минимальная доза топлива | ~1 мг | ~3 мг |

| Точность дозирования | ±0.5% | ±2% |

Ключевые проблемы связаны с чувствительностью к качеству топлива: отложения на игле и распылителе нарушают факел впрыска, приводя к неравномерной работе цилиндров и повышению эмиссии CO/CH. Диагностика требует проверки баланса производительности форсунок через сканер, а замена всегда выполняется комплектом с обязательной адаптацией в ЭБУ.

Методы очистки форсунок без демонтажа

Промывка без снятия форсунок с двигателя – распространённая процедура для удаления лаковых отложений, нагара и смолистых образований на игле и распылителе. Она восстанавливает форму факела распыла и нормализует производительность инжектора, что критично для стабильной работы мотора.

Данные методы применяются при умеренном загрязнении и в качестве профилактики. При сильном закоксовывании или механических повреждениях форсунок требуется обязательный демонтаж и ультразвуковая чистка на стенде. Регулярность процедуры зависит от качества топлива и условий эксплуатации.

Основные технологии промывки

Существует два ключевых подхода:

- Чистка спецжидкостями через топливную систему:

- Метод основан на циркуляции агрессивного моющего состава вместо штатного топлива.

- Специальный аппарат подключается к топливной рампе через штуцер, отключая штатный бензонасос.

- Состав подаётся под давлением, идентичным рабочему (2.5-5.5 бар), в течение 15-40 минут.

- Эффективен против свежих отложений, требует профессионального оборудования.

- Ультразвуковая очистка на двигателе:

- На работающий двигатель подаётся низкочастотная ультразвуковая волна через встроенные в установку пьезоэлементы.

- Вибрация разрушает отложения на распылителях без физического вмешательства.

- Процедура совмещается с добавкой моющей присадки в топливный бак.

- Подходит для лёгких загрязнений и профилактики, менее эффективна при сильных отложениях.

Важно: Оба метода требуют контроля давления и температуры. Неправильная промывка может повредить катализатор или датчики кислорода из-за агрессивной химии. После процедуры рекомендуется замена топливного фильтра.

| Метод | Оборудование | Время | Эффективность |

|---|---|---|---|

| Спецжидкости | Промывочная установка, адаптеры | 20-60 мин | Высокая (умеренные отложения) |

| Ультразвук | Генератор УЗ-волн, присадки | 15-30 мин | Средняя (профилактика) |

Диагностика неисправностей форсунок по характеру работы двигателя

Нарушения в работе топливных форсунок напрямую отражаются на функционировании двигателя. Характерные симптомы позволяют предварительно определить тип неисправности без применения специализированного оборудования.

Анализ поведения мотора в разных режимах эксплуатации помогает локализовать проблему. Ключевые признаки включают изменение холостого хода, динамики разгона и стабильности работы под нагрузкой.

Распространённые симптомы и вероятные причины

Типовые проявления неисправностей:

- Неустойчивый холостой ход (плавание оборотов, вибрации) - частичное засорение форсунок или нарушение формы факела распыла

- Провалы мощности при резком нажатии педали газа - недостаточная производительность инжекторов

- Увеличенный расход топлива - течь уплотнителей или потеря герметичности игольчатого клапана

- Хлопки во впускном коллекторе - обеднение смеси из-за снижения пропускной способности

Методы верификации дефектов:

- Проверка баланса форсунок (сравнение производительности цилиндров)

- Контроль сопротивления обмоток (норма 11-17 Ом для большинства моделей)

- Анализ формы управляющего сигнала осциллографом

- Тест на герметичность под давлением

| Симптом | Возможная неисправность | Способ проверки |

| Черный дым выхлопа | Перелив топлива | Замер давления в рампе после остановки ДВС |

| Детонация при нагрузке | Обеднение смеси | Диагностика пропускной способности на стенде |

| Затрудненный пуск | Потеря герметичности | Визуальный осмотр коллектора после ночной стоянки |

Замена уплотнительных колец форсунок: правила и ошибки

Замена уплотнительных колец форсунок – критически важная процедура при обслуживании инжекторной системы. Резиновые кольца обеспечивают герметичность соединения между форсункой, топливной рампой и впускным коллектором, предотвращая утечки топлива и подсос воздуха. Неисправные уплотнения приводят к падению давления в топливной системе, обеднению топливно-воздушной смеси, неустойчивой работе двигателя, повышенному расходу топлива и запаху бензина в подкапотном пространстве.

Работу выполняют при снятой топливной рампе, строго соблюдая чистоту. Старые кольца демонтируют аккуратно, без повреждения посадочных мест на форсунке и рампе/коллекторе. Новые кольца перед установкой обязательно смазывают чистым моторным маслом или специальной силиконовой смазкой для предотвращения перекоса и разрыва при запрессовке. Запрещается использовать бензин, солярку или тормозную жидкость в качестве смазки – они разрушают резину.

Основные правила замены

- Использование оригинальных колец или качественных аналогов: Резина должна соответствовать температурному режиму и быть стойкой к современному топливу.

- Тщательная очистка посадочных мест: Удаление грязи, нагара и остатков старой резины металлической щеткой или абразивами недопустимо. Применяйте только деревянные или пластиковые скребки и очистители для инжекторов.

- Правильная последовательность установки: На форсунке обычно два кольца: верхнее (большего диаметра, для рампы) и нижнее (меньшего диаметра, для коллектора). Перепутывание колец гарантирует утечку.

- Аккуратная установка форсунки в рампу и коллектор: Запрессовывать форсунку следует равномерно, без перекосов и ударов, только усилием рук. Использование рычагов или молотка недопустимо.

- Проверка герметичности после сборки: Перед запуском двигателя необходимо создать давление в топливной системе (включением зажигания) и визуально проверить места соединений на предмет подтеканий.

Типичные ошибки

| Ошибка | Последствие |

|---|---|

| Установка колец без смазки или с неподходящей смазкой | Разрыв кольца при установке или быстрая деформация в работе |

| Использование старых, поврежденных или некондиционных колец | Немедленная или быстрая повторная утечка топлива/воздуха |

| Загрязнение посадочных гнезд или новых колец | Попадание абразива между кольцом и металлом → нарушение герметичности и ускоренный износ |

| Перепутывание верхнего и нижнего уплотнительных колец | Невозможность правильной установки форсунки, задиры колец, утечка |

| Приложение чрезмерного усилия при установке форсунки | Деформация корпуса форсунки, разрушение уплотнительного кольца или посадочного места в коллекторе |

| Игнорирование проверки герметичности после сборки | Риск утечки топлива под давлением → пожарная опасность |

Примечание: После замены уплотнений и запуска двигателя кратковременный запах горелой резины (выгорание смазки с колец) возможен, но сильный запах бензина или нестабильная работа мотора требуют немедленного повторного контроля герметичности.

Воздушный фильтр: влияние загрязнения на работу системы впрыска

Загрязненный воздушный фильтр создает сопротивление потоку воздуха, уменьшая его объем, поступающий во впускной коллектор. Система управления двигателем (ЭСУД), получая данные от датчика массового расхода воздуха (ДМРВ) или датчика абсолютного давления (ДАД), рассчитывает оптимальное количество топлива для формирования стехиометрической смеси. При недостатке воздуха ЭСУД пропорционально снижает подачу топлива через форсунки.

Нарушение баланса топливовоздушной смеси из-за загрязнения фильтра приводит к переобогащению смеси в реальных условиях. Электронный блок управления не может полностью компенсировать дефицит воздуха, основываясь на искаженных показаниях датчиков. Это вызывает отклонение от оптимального соотношения "14.7:1", критичного для эффективного сгорания.

Последствия для системы впрыска и двигателя

Основные проблемы, вызванные забитым воздушным фильтром:

- Повышенный расход топлива: ЭБУ стремится поддерживать мощность, увеличивая длительность импульса форсунок при сохранении дефицита воздуха.

- Снижение мощности и приемистости: недостаток кислорода подавляет интенсивность сгорания топливного заряда.

- Неустойчивый холостой ход и пропуски зажигания: образование переобогащенной смеси ухудшает воспламенение.

- Загрязнение форсунок и камеры сгорания: неполное сгорание ведет к нагару на распылителях форсунок, клапанах и поршнях.

- Ошибки ЭСУД: регистрация кодов неисправностей (например, P0172 - "слишком богатая смесь") из-за выхода параметров за допустимые пределы.

Сильная загрязненность фильтра провоцирует механическое повреждение ДМРВ: частицы пыли, преодолевающие барьер, абразивно воздействуют на чувствительный элемент датчика. Регулярная замена воздушного фильтра согласно регламенту производителя - критичное условие для точного дозирования топлива форсунками, стабильной работы кислородных датчиков и каталитического нейтрализатора.

Датчик массового расхода воздуха (ДМРВ): принцип действия

Датчик массового расхода воздуха функционирует на термоанемометрическом принципе измерения. В его конструкции используется нагревательный элемент (платиновая нить или керамический элемент с платиновым напылением), установленный во впускном тракте перед дроссельной заслонкой. При включении зажигания элемент нагревается до заданной температуры, превышающей окружающую среду.

Проходящий через датчик воздушный поток охлаждает нагревательный элемент. Электронная схема немедленно компенсирует это охлаждение, увеличивая ток для поддержания постоянной температуры. Величина тока, требуемого для стабилизации температуры нагревателя, прямо пропорциональна массе проходящего воздуха. Этот сигнал преобразуется в выходное напряжение (0.5-5В) и передается в ЭБУ двигателя.

Ключевые аспекты работы

Для точных измерений ДМРВ учитывает два температурных параметра:

- Температура нагревательного элемента (поддерживается постоянной)

- Температура входящего воздуха (измеряется отдельным терморезистором)

ЭБУ использует полученные данные для расчёта длительности впрыска топлива, обеспечивая стехиометрический состав топливно-воздушной смеси. Основные преимущества метода:

- Непосредственное измерение массового расхода (не объёмного)

- Минимальная задержка реакции на изменение нагрузки

- Высокая точность в стандартных условиях эксплуатации

Проверка и очистка датчика массового расхода воздуха

Датчик массового расхода воздуха (ДМРВ) критичен для формирования правильного состава топливовоздушной смеси. Его загрязнение или неисправность провоцируют повышенный расход топлива, неустойчивую работу двигателя на холостом ходу, рывки при разгоне и ошибки в памяти ЭБУ (например, P0100-P0104).

Диагностику начинают с визуального осмотра состояния гофры воздуховода и контактов разъема на предмет трещин, подсосов нефильтрованного воздуха или окислов. Далее выполняют замеры параметров датчика мультиметром или через диагностический сканер в режиме реального времени.

Методы проверки и очистки

Этапы проверки мультиметром (для нитевых ДМРВ):

- Отсоедините разъем датчика при заведенном двигателе. Если работа мотора улучшилась – ДМРВ неисправен.

- Измерьте напряжение между сигнальным проводом (часто желтый) и массой (зеленый) при включенном зажигании. Норма: 0.99–1.02 В. Отклонение >1.05 В указывает на износ.

- Сравните показания на холостом ходу (2.0–2.5 В) и при резком открытии дросселя (до 4.5 В). Плавность роста без скачков – признак исправности.

| Параметр | Нормальное значение | Признак неисправности |

| Напряжение покоя | 0.99–1.02 В | >1.05 В |

| Показания на ХХ | 8–16 кг/час | <20 кг/час (для 1.6л) |

| Реакция на наддув | Плавный рост | Скачки или задержки |

Очистка ДМРВ:

- Используйте только специализированные очистители для ДМРВ (Liqui Moly, ABRO). Аэрозоли с ацетоном или эфиром разрушают платиновое напыление!

- Снимите датчик, распылите состав на чувствительный элемент с расстояния 10 см. Не касайтесь нитей ватными палочками.

- Просушите 30 минут перед установкой. Повторная очистка допустима не чаще 2–3 раз.

Важно: Кремниевые (пленочные) ДМРВ не подлежат очистке! При загрязнении требуется замена. После любых манипуляций с датчиком выполните сброс адаптаций ЭБУ через диагностическое оборудование.

Датчик положения дроссельной заслонки: диагностика неисправностей

Неисправности ДПДЗ проявляются характерными симптомами: нестабильный холостой ход, рывки при плавном наборе скорости, провалы мощности, повышенные обороты ХХ или самопроизвольное изменение их уровня. Возможны ошибки двигателя (например, P0120, P0122, P0123) и переход ЭБУ в аварийный режим с фиксированными оборотами.

Основные причины неполадок включают износ резистивного слоя дорожки потенциометра, окисление контактов, механические повреждения оси заслонки, нарушение калибровки или короткое замыкание в цепи. Требуется комплексная проверка механических и электрических параметров датчика.

Методы диагностики

Визуальный и механический контроль:

- Проверка люфта оси дроссельной заслонки (допустимый – до 0,7 мм)

- Осмотр контактов разъёма на коррозию и плотность соединения

- Контроль целостности проводки до ЭБУ

Измерение электрических параметров:

| Параметр | Инструмент | Нормальные значения |

|---|---|---|

| Опорное напряжение | Мультиметр | ≈5 В (между контактами питания и массой) |

| Сигнальное напряжение (заслонка закрыта) | Мультиметр/осциллограф | 0,3–0,7 В |

| Сигнальное напряжение (заслонка открыта) | Мультиметр/осциллограф | 4,0–4,8 В |

| Плавность изменения сигнала | Осциллограф | Отсутствие скачков и провалов |

Диагностика с помощью сканера:

- Считать ошибки ЭБУ (коды серии P01xx)

- Проанализировать график показаний ДПДЗ в реальном времени:

- Резкие скачки при плавном нажатии педали – износ дорожки

- Постоянное значение при изменении положения – обрыв цепи

- Сравнить показания с данными датчика педали акселератора (должны изменяться синхронно)

Критичные для замены признаки: обрыв цепи, замыкание на массу или +12В, ступенчатое изменение сигнала, несоответствие напряжения заводским параметрам. После установки нового датчика обязательна адаптация нуля положения заслонки через диагностическое оборудование.

Регулировка механического привода дроссельной заслонки

Точная регулировка механического привода обеспечивает корректную связь между педалью газа и углом открытия дроссельной заслонки. Нарушение регулировки приводит к нестабильному холостому ходу, провалам при разгоне, повышенному расходу топлива и ошибкам электронной системы управления двигателем (например, P0120).

Процедура выполняется на прогретом двигателе при полностью отпущенной педали акселератора. Основная задача – установить минимальный технологический зазор в тросиковом приводе для компенсации теплового расширения элементов, исключая самопроизвольное открытие заслонки.

Последовательность операций

- Ослабьте контргайку регулировочной муфты на наконечнике троса привода.

- Проверьте натяжение троса: допустимый свободный ход составляет 1-3 мм (точное значение уточняйте в manual производителя).

- Зафиксируйте муфту контргайкой после выставления зазора.

- Проверьте плавность хода педали газа и полное возвращение заслонки в исходное положение.

Критические моменты: При регулировке исключается контакт троса с другими элементами системы. Обязательна проверка отсутствия механических повреждений оплетки и "закусывания" тяги. После регулировки выполняется адаптация дроссельного узла через диагностическое оборудование (для моделей с электронной педалью газа процедура не применяется).

| Симптом при нарушении регулировки | Последствие |

|---|---|

| Слишком малый зазор | Повышенные обороты ХХ, ошибка Р0504 |

| Чрезмерный зазор | Задержка отклика на педаль, провалы при резком ускорении |

| Заедание троса | Неполное закрытие заслонки, плавание оборотов |

Периодичность контроля: Каждые 60 000 км пробега или при появлении указанных симптомов. Износ пластиковых втулок сектора привода требует замены узла в сборе.

Особенности электронной дроссельной заслонки (E-Gas)

Электронная дроссельная заслонка (E-Gas) заменяет традиционную механическую связь между педалью газа и заслонкой. Вместо троса она использует датчики положения педали акселератора и электродвигатель, управляемый электронным блоком управления двигателем (ЭБУ). Это позволяет ЭБУ точнее регулировать поток воздуха независимо от усилия водителя на педали.

Система состоит из трех ключевых компонентов: датчиков положения педали газа (часто сдвоенных для надежности), электропривода с редуктором, непосредственно перемещающего заслонку, и датчиков положения самой заслонки (также дублированных). Отсутствие прямой механической связи принципиально меняет алгоритм управления подачей воздуха.

Ключевые эксплуатационные особенности

Основные функциональные и эксплуатационные отличия E-Gas:

- Адаптивное управление тягой: ЭБУ корректирует угол открытия заслонки на основе данных от других систем (ABS, ESP, кондиционера), обеспечивая плавный старт и стабильные обороты холостого хода.

- Режим "безопасный дом": При неисправностях (например, расхождении показаний датчиков) система ограничивает мощность двигателя, переходя на аварийный режим с фиксированными оборотами.

- Электронная педаль газа: Характерное "мягкое" начало хода педали – результат программной настройки отклика, а не механического износа.

Типовые требования при эксплуатации:

- Обязательная калибровка после снятия/установки узла или сбоев питания ЭБУ (процедура "обучения" нулевому и полному положению).

- Очистка только специализированными средствами без механического воздействия на ось заслонки.

- Контроль состояния шестерен редуктора и червячной передачи привода на предмет износа.

| Параметр | Механическая заслонка | E-Gas |

|---|---|---|

| Связь с педалью | Трос | Электрические сигналы |

| Управление холостым ходом | Отдельный клапан РХХ | Интегрировано (двигатель заслонки) |

| Реакция на нажатие педали | Немедленная (1:1) | Программируемая (зависит от режима) |

Отказоустойчивость обеспечивается дублированием датчиков и алгоритмами диагностики ЭБУ. Любые неполадки фиксируются в виде кодов ошибок (например, P2135 – несоответствие сигналов датчиков педали), требующих расшифровки сканером.

Датчик температуры охлаждающей жидкости: роль в коррекции впрыска

Датчик температуры охлаждающей жидкости (ДТОЖ) предоставляет электронному блоку управления (ЭБУ) критически важные данные о текущей температуре двигателя. На основе этих показаний система рассчитывает плотность воздуха, испаряемость топлива и оптимальный состав топливовоздушной смеси. Низкие температуры требуют обогащения смеси для стабильного холодного пуска, а при прогреве до рабочей температуры ЭБУ постепенно снижает коррекцию.

Термистор внутри датчика изменяет электрическое сопротивление обратно пропорционально температуре: при -40°C сопротивление достигает ~100 кОм, а при +90°C падает до ~200 Ом. ЭБУ анализирует падение напряжения в цепи датчика, преобразуя его в точные температурные значения. Эти данные напрямую влияют на ключевые параметры впрыска:

- Длительность импульса форсунок: Увеличение при холодном пуске для компенсации конденсации топлива

- Угол опережения зажигания: Корректировка для предотвращения детонации при прогреве

- Регулировка холостого хода: Повышение оборотов при непрогретом двигателе

| Температура ОЖ | Коррекция впрыска | Влияние на параметры |

|---|---|---|

| -20°C...+10°C | +30%...+15% | Удлиненный впрыск, повышенные холостые обороты |

| +10°C...+70°C | +15%...-5% | Плавное снижение обогащения |

| +80°C...+100°C | Без коррекции | Номинальный режим, возможное обеднение |

Ошибки ДТОЖ приводят к ложным коррекциям: завышенные показания вызывают обеднение смеси (рывки, перегрев), заниженные – постоянное обогащение (повышенный расход, нагар). При обрыве цепи ЭБУ активирует аварийный режим, используя фиксированное значение +80°C, что нарушает адаптацию при реально холодном двигателе.

Кислородный датчик (лямбда-зонд): типы и назначение

Лямбда-зонд контролирует содержание кислорода в отработавших газах, передавая данные электронному блоку управления (ЭБУ) двигателя. Эта информация критична для точного формирования топливно-воздушной смеси с оптимальным соотношением компонентов (λ≈1).

Принцип работы основан на генерации электрического сигнала (напряжения или сопротивления) при разнице концентрации кислорода между выхлопными газами и атмосферным воздухом. ЭБУ анализирует сигнал и корректирует длительность впрыска форсунок, обеспечивая эффективное сгорание топлива и минимизацию вредных выбросов.

Типы кислородных датчиков

В инжекторных системах применяются три основных типа:

- Циркониевые (скачкообразные): Наиболее распространены. Генерируют напряжение 0.1–0.9 В. Резко меняют сигнал при λ=1 ("бедная" смесь – низкое напряжение, "богатая" – высокое). Работают только при нагреве до 350°C.

- Титановые: Измеряют изменение сопротивления титанового элемента в зависимости от содержания кислорода. Не требуют атмосферного воздуха для сравнения, но нуждаются в нагреве. Чувствительны к ударам.

- Широкополосные (LSU): Современный тип. Способны точно определять состав смеси в широком диапазоне (λ от 0.7 до 4.0). Имеют сложную конструкцию с двумя ячейками (насосной и измерительной) и требуют специализированного управляющего контроллера.

В современных авто обычно установлены два датчика:

| Датчик 1 (верхний/перед катализатором) | Регулирует состав смеси в реальном времени. |

| Датчик 2 (нижний/после катализатора) | Контролирует эффективность работы каталитического нейтрализатора. |

Исправность лямбда-зонда напрямую влияет на расход топлива, динамику двигателя, токсичность выхлопа и ресурс катализатора. Неисправности вызывают ошибки ЭБУ (например, P0130–P0167), повышенный расход и "плавающие" обороты. Ресурс циркониевых датчиков – 80–160 тыс. км, широкополосных – до 160 тыс. км, но зависит от качества топлива и условий эксплуатации.

Симптомы неисправности верхнего и нижнего лямбда-зондов

Неисправности верхнего (установленного до катализатора) лямбда-зонда напрямую влияют на формирование топливовоздушной смеси. Основные признаки включают увеличенный расход топлива, потерю мощности двигателя и нестабильную работу на холостом ходу. Дополнительно могут наблюдаться хлопки в системе выпуска или рывки при разгоне.

Проблемы с нижним лямбда-зондом (после катализатора) проявляются в нарушениях контроля эффективности нейтрализации выхлопных газов. Характерными индикаторами служат загорание лампы Check Engine с ошибками каталитического нейтрализатора и превышение экологических норм при замерах выхлопа. В отличие от верхнего датчика, нижний редко вызывает заметные изменения в динамике автомобиля.

Диагностические признаки

Общие симптомы для обоих датчиков:

- Активация индикатора Check Engine

- Запись в ЭБУ кодов неисправностей серии P0130-P0167

- Повышенное содержание CO/HC в выхлопных газах

Специфические проявления:

| Верхний лямбда-зонд | Нижний лямбда-зонд |

|

|

Критические последствия игнорирования неисправностей:

- Для верхнего датчика: прогар клапанов, оплавление катализатора из-за переобогащенной смеси

- Для нижнего датчика: некорректная работа системы рециркуляции отработавших газов (EGR), выход из строя каталитического нейтрализатора

Датчик детонации: алгоритм работы и последствия отключения

Датчик детонации (ДД) является пьезоэлектрическим устройством, закрепляемым на блоке цилиндров двигателя. Его основная функция – регистрация высокочастотных вибраций (от 5 до 15 кГц), характерных для детонационного сгорания топливовоздушной смеси. При возникновении детонации датчик генерирует переменное напряжение, амплитуда и частота которого пропорциональны силе ударной волны.

Электронный блок управления (ЭБУ) непрерывно анализирует сигнал ДД в реальном времени. При обнаружении признаков детонации в конкретном цилиндре, ЭБУ мгновенно корректирует угол опережения зажигания (УОЗ) для этого цилиндра в сторону более позднего зажигания. Это предотвращает разрушительное воздействие ударных нагрузок на поршневую группу и ГБЦ.

Алгоритм работы ЭБУ при детонации

- Фильтрация сигнала: отсечение низкочастотных шумов (вибрации КШМ, ГРМ).

- Амплитудный анализ: сравнение уровня сигнала с калибровочными порогами для разных режимов работы ДВС.

- Идентификация цилиндра: определение источника детонации по времени прихода сигнала относительно ВМТ.

- Коррекция УОЗ: пошаговое уменьшение угла опережения (обычно на 3-5° за цикл) до исчезновения детонации.

- Постепенное восстановление УОЗ: плавное возвращение к оптимальным значениям после прекращения детонации.

Последствия отключения или неисправности датчика детонации:

- Аварийный режим работы ЭБУ: активация постоянной коррекции УОЗ с запасом (установка позднего зажигания на всех режимах).

- Снижение мощности двигателя на 10-15% из-за неоптимального момента воспламенения смеси.

- Увеличение расхода топлива на 5-8% вследствие снижения КПД сгорания.

- Перегрев двигателя (особенно выпускного коллектора и клапанов) из-за догорания смеси в выпускном тракте.

- Риск механических повреждений: прогар поршней, разрушение поршневых колец, деформация шатунов при длительной эксплуатации с детонацией.

- Активация индикатора Check Engine и регистрация ошибок (например, P0325, P0330).

| Параметр | Исправный ДД | Неисправный/отключенный ДД |

|---|---|---|

| Динамика разгона | Оптимальная | Заметное ухудшение |

| Температура выхлопных газов | Номинальная | Повышенная |

| Ресурс двигателя | Соответствует норме | Критическое снижение |

Датчик положения коленвала: критичность для синхронизации впрыска

Датчик положения коленчатого вала (ДПКВ) является основным источником данных для определения углового положения и частоты вращения коленвала. Без его сигнала блок управления двигателем (ЭБУ) не может рассчитать момент и продолжительность открытия форсунок, а также угол опережения зажигания. Поломка датчика или нарушение его работы приводит к полной потере синхронизации систем впрыска топлива и зажигания.

Принцип действия ДПКВ основан на регистрации прохождения зубьев задающего диска (репера), закрепленного на коленвале, мимо чувствительного элемента датчика. Наиболее распространены индуктивные (магнитные) и датчики Холла. Отсутствие сигнала или его искажение (например, из-за загрязнения, увеличенного воздушного зазора, повреждения диска) вызывает немедленное прекращение подачи топлива форсунками и искрообразования.

Последствия неисправности ДПКВ

- Невозможность запуска двигателя: ЭБУ не идентифицирует положение поршней, блокируя впрыск и зажигание.

- Немедленная остановка работающего двигателя: При выходе из строя во время движения мотор глохнет.

- Отсутствие диагностируемых пропусков зажигания: Сбой носит системный характер, затрагивая все цилиндры одновременно.

Ключевая особенность: ДПКВ не имеет "дублеров" в системе. Его отказ является фатальным для работы инжекторного двигателя, в отличие от неисправностей других датчиков (например, ДПРВ), где ЭБУ может перейти на аварийный режим.

Эксплуатационные требования: Критически важны чистота рабочей зоны датчика и репера, надежность крепления (точный воздушный зазор), целостность проводки и разъема. Даже незначительные металлические опилки на магните индуктивного датчика или скол зуба на диске могут вызвать сбои.

Датчик фаз (распредвала): принцип работы и диагностика

Датчик фаз (ДФ), также называемый датчиком положения распределительного вала (CMP), является ключевым элементом системы управления инжекторного двигателя. Его основная задача – определить момент прохождения поршнем первого цилиндра верхней мертвой точки (ВМТ) такта сжатия. Эта информация позволяет электронному блоку управления (ЭБУ) реализовать фазированный (последовательный) впрыск топлива, синхронизируя подачу бензина с тактом впуска каждого конкретного цилиндра.

Принцип работы основан на эффекте Холла. На распределительном валу (чаще всего впускном) установлен задающий диск (репер) с одним или несколькими выступами (зубцами). При вращении распредвала выступ проходит через магнитное поле, создаваемое датчиком. Это изменяет напряжение на выходе ДФ, генерируя импульсный сигнал. По этому сигналу ЭБУ точно определяет положение распредвала относительно коленвала (данные с которого поступают от датчика коленвала - ДПКВ) и идентифицирует цикл работы двигателя для 1-го цилиндра.

Диагностика неисправностей датчика фаз

Неисправность датчика фаз проявляется характерными симптомами:

- Затрудненный запуск двигателя (особенно "горячий" старт).

- Переход ЭБУ на аварийный режим с попарно-параллельным впрыском топлива.

- Повышенный расход топлива и снижение мощности двигателя.

- Неустойчивая работа на холостом ходу, возможны пропуски зажигания.

- Загорание контрольной лампы "Check Engine" (с соответствующими ошибками в памяти ЭБУ).

Основные этапы диагностики:

- Считывание кодов неисправности (OBD-II сканером). Типичные ошибки: P0340 (Нет сигнала с датчика фаз), P0341 (Неправильная фаза), P0342/3 (Низкий/Высокий уровень сигнала цепи).

- Визуальный осмотр датчика, разъема и проводки: проверка на повреждения, коррозию, загрязнение.

- Проверка опорного напряжения (обычно +5В) и "массы" на разъеме датчика при включенном зажигании.

- Контроль выходного сигнала ДФ осциллографом или мультиметром (переменное напряжение) при прокрутке стартером.

- Проверка зазора между датчиком и реперным диском (при наличии регулировки).

- Проверка состояния реперного диска на распредвале (деформация, загрязнение).

Возможные ошибки ЭБУ и их значение:

| Код ошибки | Описание |

|---|---|

| P0340 | Неисправность цепи датчика положения распредвала / Отсутствие сигнала |

| P0341 | Неправильная фаза газораспределения / Несоответствие сигналов ДПКВ и ДФ |

| P0342 | Низкий уровень сигнала в цепи датчика положения распредвала |

| P0343 | Высокий уровень сигнала в цепи датчика положения распредвала |

Адсорбер паров бензина: схемы включения и назначение

Адсорбер является обязательным компонентом системы улавливания паров бензина (EVAP) в современных инжекторных двигателях. Его основная функция – предотвращение попадания паров топлива из топливного бака напрямую в атмосферу, что снижает вредные выбросы и соответствует экологическим нормам (Евро-3 и выше). Устройство представляет собой пластиковый корпус, заполненный адсорбирующим материалом (чаще всего активированным углем), который поглощает пары бензина при неработающем двигателе.

Во время работы двигателя система управления открывает электромагнитный клапан продувки адсорбера. Это позволяет всасывать накопленные пары бензина во впускной коллектор под действием разрежения, где они смешиваются с воздухом и дожигаются в цилиндрах. Данный процесс восстанавливает поглощающую способность адсорбера и предотвращает переполнение топливного бака из-за избыточного давления паров.

Схемы включения адсорбера

Существует две основные схемы подключения адсорбера в системе EVAP:

- Двухтрубная схема (классическая):

- Один шланг соединяет адсорбер с топливным баком для приема паров.

- Второй шланг соединяет адсорбер через клапан продувки с впускным коллектором.

- Третий канал (часто с атмосферным фильтром) обеспечивает приток воздуха при продувке.

- Трехтрубная схема (с датчиком давления):

- Добавляется шланг от адсорбера к датчику давления/градиента в топливном баке.

- Позволяет ЭБУ точно контролировать давление в системе и герметичность.

- Используется в более строгих экологических стандартах (Евро-4/5).

Клапан продувки управляется широтно-импульсной модуляцией (ШИМ) от ЭБУ двигателя. Интенсивность продувки рассчитывается на основе:

| Параметры | Влияние на продувку |

| Температура охлаждающей жидкости | Продувка начинается после прогрева двигателя |

| Обороты двигателя и нагрузка | Интенсивность регулируется для стабильности ХХ |

| Сигнал кислородного датчика | Коррекция состава смеси при подаче паров |

Неисправности адсорбера (забитый уголь, заклинивший клапан) приводят к росту давления в баке (шипение при открытии крышки), повышению расхода топлива, ошибкам по системе EVAP (P0440-P0446) и неустойчивому холостому ходу. Регулярная проверка герметичности шлангов и работоспособности клапана критична для поддержания экологичности и стабильной работы двигателя.

Клапан продувки адсорбера: признаки неисправности

Клапан продувки адсорбера (EVAP) управляет подачей паров бензина из адсорбера во впускной коллектор. Его неисправность нарушает работу системы улавливания паров топлива, влияя на экологичность и стабильность двигателя.

Отказ клапана проявляется специфическими симптомами, которые важно оперативно распознать для предотвращения повышенного износа двигателя и роста токсичности выхлопа.

Характерные симптомы неисправности

- Неустойчивый холостой ход – плавающие обороты, вибрации или самопроизвольная остановка двигателя.

- Затрудненный запуск после стоянки (особенно "на горячую") из-за переобогащения смеси парами топлива.

- Рост расхода топлива на 5-15% вследствие нарушения баланса топливовоздушной смеси.

- Хлопки в глушителе при сбросе газа из-за неполного сгорания переобогащенной смеси.

- Запах бензина в подкапотном пространстве или салоне при негерметичности системы.

- Ошибки EVAP-системы (коды P0441, P0443, P0446) с загоранием лампы Check Engine.

Наиболее частые причины отказов:

- Залипание клапана в открытом положении (постоянная продувка)

- Залипание в закрытом состоянии (блокировка продувки)

- Обрыв/короткое замыкание в цепи управления

- Механический износ штока или засорение каналов

| Состояние клапана | Влияние на двигатель |

|---|---|

| Постоянно открыт | Переобогащение смеси, рывки при разгоне |

| Постоянно закрыт | Повышение давления в баке, затрудненная заправка |

Система диагностики OBD-II: коды ошибок топливной системы

Стандарт OBD-II обеспечивает непрерывный мониторинг параметров топливной системы через сеть датчиков и электронный блок управления (ЭБУ). Система фиксирует отклонения от нормы по давлению в рампе, составу топливовоздушной смеси, производительности форсунок и работе топливного насоса. При обнаружении сбоев генерируются унифицированные диагностические коды неисправностей (DTC), начинающиеся с литеры "P".

ЭБУ анализирует данные от кислородных датчиков (лямбда-зондов), датчиков давления топлива, расхода воздуха и других компонентов. При нарушении заданных параметров (например, обеднении/обоганении смеси или падении давления) система сохраняет соответствующий код ошибки в памяти. Это позволяет точно локализовать проблемный узел без разборки двигателя.

Типовые коды неисправностей топливной системы

- P0171/P0172 - Слишком бедная/богатая смесь в банке 1. Причины: утечки воздуха, неисправность ДМРВ, засор форсунок.

- P0174/P0175 - Слишком бедная/богатая смесь в банке 2 (V-образные двигатели). Аналогичны P0171/P0172 для второго ряда цилиндров.

- P0190 - Неисправность цепи датчика давления топлива. Проверка проводки, разъемов, самого датчика.

- P0087 - Давление в топливной рампе ниже нормы. Засор фильтра, износ насоса, негерметичность регулятора.

- P0088 - Давление в топливной рампе выше нормы. Закисший регулятор давления, засор "обратки".

- P0230 - Обрыв/короткое замыкание цепи бензонасоса. Диагностика реле, предохранителей, проводки.

- P0301-P0312 - Пропуски воспламенения в конкретных цилиндрах. Часто связаны с закоксовкой форсунок.

Измерение давления в топливной рампе: технологии и приборы

Контроль давления в топливной рампе критичен для диагностики неисправностей системы питания: недостаточное давление вызывает обеднение смеси и потерю мощности, избыточное ведет к перерасходу топлива и повышенной токсичности выхлопа. Точные замеры позволяют выявить проблемы топливного насоса, регулятора давления, засорения фильтров или форсунок до возникновения серьезных поломок двигателя.

Для измерения применяют механические и электронные методы. Механические манометры подключаются напрямую к штуцеру рампы через переходники, электронные системы используют штатные датчики давления (при их наличии) или внешние сенсоры с выводом данных на мультиметры или диагностические сканеры через OBD-II разъем. Выбор технологии зависит от типа двигателя и требуемой точности диагностики.

Ключевые методы и инструменты

Механические манометры: Простейшие приборы с аналоговой шкалой (0-6-10 бар), подключаемые к топливной системе через переходные фитинги. Состоят из:

- Бороздчатого шланга высокого давления

- Быстроразъемных соединений (Schrader, EV1/EV6)

- Демпфера для гашения пульсаций

- Защитного кожуха от разлива топлива

Электронные диагностические комплексы: Используют:

- Штатные датчики давления (в современных авто) – данные считываются сканером через ЭБУ

- Внешние датчики – подключаются к рампе, преобразуют давление в электрический сигнал (0.5-4.5V)

| Тип прибора | Точность | Преимущества | Ограничения |

|---|---|---|---|

| Аналоговый манометр | ±0.2 бар | Низкая цена, автономность | Риск утечки топлива, сложность фиксации скачков |

| Цифровой манометр | ±0.1 бар | Запись параметров в динамике, пиковые значения | Требует питания, высокая стоимость |

| Диагностический сканер | Зависит от датчика | Интеграция с другими параметрами, коды ошибок | Только для авто с заводским датчиком давления |

Процедура замера включает проверку на разных режимах: давление при включении зажигания, на холостом ходу, под нагрузкой и после останова двигателя. Критичен анализ скорости падения давления после выключения мотора – резкое снижение указывает на негерметичность клапанов регулятора или форсунок.

Анализ топливных коррекций (краткосрочных и долгосрочных)

Топливные коррекции представляют собой автоматические регулировки времени впрыска, выполняемые электронным блоком управления (ЭБУ) для поддержания стехиометрического соотношения топливовоздушной смеси. Они компенсируют изменения условий эксплуатации, износ компонентов и производственные допуски.

Коррекции разделяются на два взаимосвязанных типа: краткосрочные (STFT) и долгосрочные (LTFT). Краткосрочные коррекции оперативно реагируют на сиюминутные изменения параметров (например, резкое открытие дросселя), в то время как долгосрочные фиксируют устойчивые отклонения, накапливая статистику работы двигателя.

Принцип взаимодействия и диагностика

Краткосрочная коррекция (STFT):

- Динамически изменяется в реальном времени на основе сигналов кислородного датчика (лямбда-зонда)

- Диапазон типичных значений: ±10% (за пределами – признак неисправности)

- Реагирует на: переходные режимы, изменение нагрузки, качество топлива

Долгосрочная коррекция (LTFT):

- Формируется как усредненный результат работы STFT для конкретных режимов (обороты/нагрузка)

- Записывается в энергонезависимую память ЭБУ и сохраняется после остановки двигателя

- Компенсирует системные отклонения: загрязнение форсунок, падение давления топлива, погрешности ДМРВ

Критически важным является анализ соотношения STFT и LTFT. Нормальным считается, когда долгосрочная коррекция близка к 0%, а краткосрочная колеблется вокруг нуля с небольшой амплитудой. Устойчивое положительное значение LTFT (+8-15%) указывает на обеднение смеси (причины: утечки воздуха, слабый топливный насос), тогда как отрицательное (-10-15%) сигнализирует о переобогащении (загрязнённые форсунки, неисправность регулятора давления).

| Параметр | Влияющие факторы | Критические значения |

|---|---|---|

| STFT > +10% | Утечки вакуума, засор форсунок | Системное обеднение |

| LTFT < -12% | Негерметичность регулятора давления, ошибки ДПДЗ | Хроническое переобогащение |

| STFT хаотично скачет | Низкое качество топлива, неисправность лямбда-зонда | Некорректная обратная связь |

При диагностике сначала анализируют LTFT для выявления системных проблем, затем проверяют реакцию STFT на переходные режимы. Отсутствие корректировок при изменении нагрузки свидетельствует о неработоспособности контура обратной связи (например, выходе из строя кислородного датчика).

Проверка герметичности системы питания: поиск утечек топлива

Обнаружение утечек топлива требует системного подхода и строгого соблюдения мер безопасности. Работы проводят при холодном двигателе в хорошо проветриваемом помещении, исключая источники открытого огня и искрообразования. Предварительный визуальный осмотр топливной рампы, форсунок, топливопроводов и соединений часто позволяет выявить явные подтеки, следы бензина или характерный запах.

Для точной диагностики скрытых дефектов применяют метод создания избыточного давления в системе. После отключения топливного насоса и сброса остаточного давления через специальный клапан рампы к штуцеру подачи топлива подключают ручной насос с манометром. Нагнетают давление, соответствующее рабочему для конкретной модели (обычно 2.5-4.0 бар), и фиксируют скорость его падения.

Ключевые методы локализации утечек

- Визуально-тактильный контроль: Тщательная проверка стыков, уплотнительных колец форсунок, мест соединения трубок на предмет трещин, коррозии или механических повреждений.

- Мыльный раствор: Нанесение водно-мыльной эмульсии кистью на подозрительные участки – появление пузырей четко указывает на место разгерметизации.

- Специализированные детекторы: Использование электронных течеискателей, реагирующих на пары топлива, или ультрафиолетовых красителей, добавляемых в бензин с последующим осмотром под УФ-лампой.

Критические зоны для проверки:

| Узел системы | Распространенные дефекты |

| Топливный модуль бака | Износ уплотнительной прокладки фланца, трещины на корпусе |

| Топливные магистрали | Коррозия металлических трубок, перетирание пластиковых шлангов |

| Соединительные штуцеры | Ослабление затяжки хомутов, повреждение резьбы |

| Топливная рампа | Деформация посадочных мест форсунок, микротрещины |

| Уплотнения форсунок | Растрескивание резиновых колец (верхнего и нижнего) |

Обнаруженные поврежденные элементы подлежат обязательной замене! Запрещено использование герметиков для ремонта топливопроводов высокого давления. После устранения утечек повторную проверку герметичности выполняют для подтверждения качества ремонта.

Тестирование производительности топливного насоса

Проверка производительности топливного насоса – критически важная процедура для диагностики проблем с подачей топлива. Она позволяет определить, способен ли насос создавать и поддерживать давление, необходимое для корректной работы инжекторной системы. Недостаточная производительность проявляется в виде затрудненного пуска, потери мощности, плавающих оборотов или внезапной остановки двигателя.

Тестирование включает измерение давления в топливной рампе и оценку объема подачи топлива за единицу времени. Проверка проводится при разных режимах работы двигателя: на холостом ходу, под нагрузкой и при выключенном зажигании (проверка удержания остаточного давления). Обязательно учитываются параметры, указанные производителем для конкретной модели автомобиля.

Методы диагностики

Основные способы проверки:

- Замер давления манометром: Подключение к штуцеру топливной рампы через переходник. Сравнение показаний с номиналом (обычно 2.5-4.0 бар для атмосферных двигателей).

- Тест объема подачи: Отсоединение топливной магистрали и замер количества топлива, сливаемого за 30 секунд в мерную емкость. Минимальный допустимый объем – 0.5-1.5 л в зависимости от двигателя.

- Контроль остаточного давления: Наблюдение за падением давления в системе после выключения двигателя. Резкое снижение (более 0.5 бар за 5 минут) указывает на негерметичность клапанов или магистралей.

На результаты влияют:

| Фактор | Влияние |

| Состояние топливного фильтра | Забитый фильтр искусственно снижает давление и объем подачи |

| Работоспособность регулятора давления | Неисправность вызывает перелив или недостаток топлива в рампе |

| Целостность проводки и реле насоса | Окисленные контакты приводят к падению напряжения и снижению оборотов насоса |

Важно: Перед тестированием исключите завоздушивание системы и убедитесь в исправности АКБ. Низкое напряжение бортовой сети искажает результаты проверки электронасоса.

Программная адаптация дроссельной заслонки после обслуживания

После чистки дроссельного узла или замены заслонки необходимо выполнить процедуру адаптации – электронное обучение ЭБУ новым параметрам нулевого положения и холостого хода. Без этого возникают сбои в работе двигателя: плавающие обороты, провалы при старте, повышенный расход топлива или нестабильный холостой ход.

Адаптация сбрасывает накопленные корректировки, задает базовые углы открытия заслонки и калибрует датчик положения (ДПДЗ). Процедура выполняется через диагностическое оборудование (сканер) или ручным методом (через педаль газа и зажигание), строго по регламенту производителя.

Ключевые этапы процедуры

- Предварительные условия: Прогрев двигателя до 70-90°C, выключение всех потребителей энергии (кондиционер, фары), нейтральная передача (АКПП – "P").

- Инициализация через сканер:

- Активация режима адаптации в меню "Дроссельная заслонка"

- Следование инструкциям ПО (сброс ошибок, подтверждение параметров)

- Фиксация статуса "Адаптация успешна"

- Ручной метод (для отдельных моделей):

- Включить зажигание на 10 секунд (без запуска двигателя)

- Выключить зажигание на 30 секунд

- Запустить двигатель, дать поработать 5 минут на холостом ходу

Типичные ошибки при выполнении: Непрогретый ДВС, активные ошибки в ЭБУ, механические повреждения заслонки или тросика, низкое напряжение АКБ. При неудаче процедура повторяется после устранения неисправностей.

| Последствия пропуска адаптации | Признаки успешного выполнения |

|---|---|

| Скачки оборотов (800-1500 об/мин) | Стабильные холостые обороты (750±50 об/мин) |

| Затрудненный пуск "внатяг" | Отсутствие рывков при резком сбросе газа |

| Ошибки P0505, P0120, P0220 | Нулевой долгосрочный корректор холостого хода |

Обучение регулятора холостого хода: пошаговый алгоритм

Процедура обучения (адаптации) регулятора холостого хода (РХХ) необходима после замены компонента, сброса ошибок ЭБУ или разъединения клемм аккумулятора. Она позволяет электронному блоку управления запомнить корректное положение штока клапана для стабильных оборотов холостого хода на прогретом двигателе. Невыполнение адаптации часто приводит к плавающим оборотам или самопроизвольной остановке мотора.

Для успешного проведения операции строго соблюдайте условия: двигатель должен быть прогрет до рабочей температуры (80-95°C), все потребители энергии (кондиционер, фары, обогревы) выключены, коробка передач – в нейтрали (или режиме "P" для АКПП), рулевое колесо – в прямом положении. Убедитесь в отсутствии ошибок ЭБУ, связанных с системой впуска, датчиками положения дроссельной заслонки (ДПДЗ) или температурными датчиками.

Алгоритм выполнения адаптации

- Запустите двигатель и дайте ему поработать на холостом ходу 10 минут. Контролируйте температуру охлаждающей жидкости по прибору или диагностическому сканеру.

- Заглушите мотор, выждите паузу ровно 10 секунд (без включения зажигания).

- Включите зажигание (положение "ON") не запуская двигатель. Подождите ровно 10 секунд.

- Выключите зажигание, снова сделайте паузу ровно 10 секунд.

- Запустите двигатель и дайте ему поработать на холостом ходу минимум 2 минуты. В этот момент ЭБУ проводит калибровку РХХ.

- Проверьте результат:

- Плавно повысьте обороты до ~2500 об/мин и резко отпустите педаль акселератора.

- Обороты должны быстро и стабильно вернуться к номинальным (обычно 700-850 об/мин) без провалов или всплесков.

Если адаптация не удалась (обороты нестабильны), повторите всю процедуру с начала, уделив особое внимание соблюдению временных интервалов и температурного режима. Убедитесь в исправности самого РХХ, отсутствии подсоса неучтенного воздуха и корректной работе ДПДЗ. Для некоторых моделей авто (особенно азиатских производителей) может потребоваться использование диагностического сканера для инициирования процедуры через сервисное ПО.

Промывка топливной системы: критерии необходимости и методы

Необходимость промывки определяется по характерным признакам: неустойчивая работа на холостом ходу, потеря мощности, повышенный расход топлива, затрудненный пуск двигателя. Дополнительными индикаторами служат ошибки Р0171 (бедная смесь), Р0300 (пропуски зажигания), визуальное загрязнение форсунок или топливного фильтра, а также использование некачественного горючего.

Процедура устраняет отложения в магистралях, регуляторе давления, топливной рампе и на рабочих элементах форсунок. Игнорирование симптомов приводит к нарушению герметичности уплотнений, повышенному износу топливного насоса и каталитического нейтрализатора из-за неправильного состава смеси.

Методы промывки

Основные технологии очистки классифицируются по степени вмешательства:

- Щадящая промывка: Добавление спецсоставов в топливный бак (Liqui Moly, Hi-Gear). Применяется для профилактики при пробеге 10-15 тыс. км. Не эффективна при сильных загрязнениях.

- Аппаратная очистка: Подключение промывочного стенда к топливной рампе вместо штатного насоса. Рабочая жидкость (Wynns, Runway) циркулирует под давлением 3-6 бар, очищая инжекторы и рампу за 30-40 минут.

- Ультразвуковая ванна: Демонтаж форсунок с погружением в раствор с кавитационным воздействием. Удаляет твердые отложения, обязательна проверка производительности на стенде после процедуры.

| Критерий выбора | Топливная добавка | Аппаратный метод | Ультразвук |

|---|---|---|---|

| Сложность загрязнений | Легкие | Средние | Тяжелые |

| Требует демонтажа | Нет | Нет | Да |

| Рекомендуемая периодичность | 10-15 тыс. км | 30-40 тыс. км | При отказе форсунок |

После интенсивной промывки обязательна замена топливного фильтра. Для двигателей с пробегом свыше 150 000 км предварительно оценивают состояние резиновых уплотнений – агрессивные составы могут повредить старые патрубки.

Замена топливного фильтра: особенности разных конструкций

Конструктивное исполнение топливных фильтров напрямую влияет на технологию их замены и требует учета специфики расположения, типа креплений и условий доступа. Основные различия наблюдаются между встроенными в топливную магистраль фильтрами и модулями, интегрированными в топливный насос.

Фильтры, установленные в разрыв топливопровода под днищем автомобиля или в моторном отсеке, обычно фиксируются резьбовыми штуцерами или быстросъёмными зажимами. Для работы с ними критически важна предварительная разгерметизация топливной системы во избежание разлива горючего и соблюдение правил противопожарной безопасности.

Типы конструкций и нюансы замены

Распространенные варианты исполнения:

- Картриджные (сменные элементы): Требуют аккуратного вскрытия корпуса (часто пластикового), очистки седла уплотнения и замены внутреннего фильтрующего материала. Крышка крепится стяжными болтами или хомутом.

- Неразборные (spin-on): Аналогичны масляным фильтрам, монтируются на резьбовой штуцер. Замена осуществляется ключом-съемником, обязательна замена уплотнительного кольца и смазка его чистым топливом.

- Интегрированные в топливный модуль: Находятся внутри бака. Замена сопряжена со снятием насоса, требует особой чистоты и часто влечет обновление всего узла или сетки предварительной очистки.

Ключевые эксплуатационные аспекты:

| Тип фильтра | Сложность замены | Критические моменты |

|---|---|---|

| В топливопроводе (штуцерный) | Средняя | Ориентация потока, целостность уплотнительных колец, контроль момента затяжки |

| Картриджный | Высокая | Чистота при сборке, состояние уплотнения крышки, отсутствие перекосов |

| Интегрированный (бак) | Очень высокая | Герметичность люка бака, сохранность датчиков уровня, чистка модуля |