Система смазки - устройство и функции

Статья обновлена: 01.03.2026

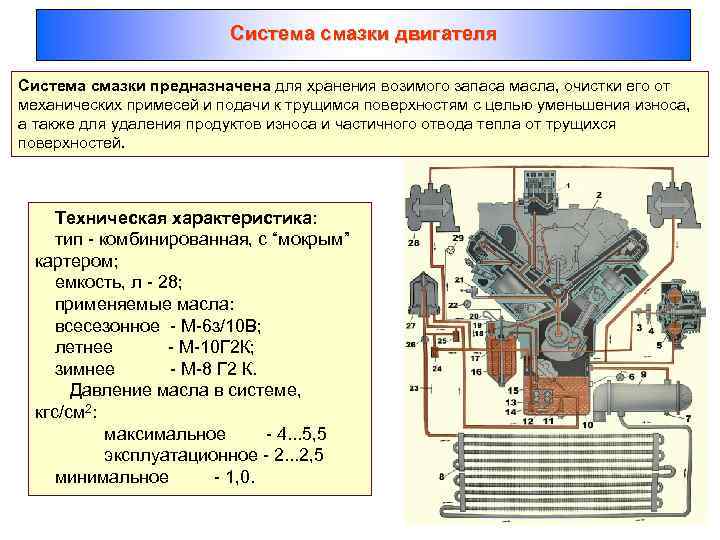

Система смазки – обязательный компонент любого механизма с подвижными деталями. Её функция заключается в создании защитного слоя между трущимися поверхностями.

Без эффективной смазки детали быстро изнашиваются от трения, перегреваются и выходят из строя. Система обеспечивает непрерывную подачу масла к узлам трения.

Конструкция включает резервуар для масла, насос, фильтры, каналы и датчики контроля. Каждый элемент играет критическую роль в поддержании работоспособности механизма.

Ключевые компоненты: масляный поддон

Масляный поддон представляет собой металлический резервуар, расположенный в нижней части двигателя. Он служит основным накопителем для моторного масла после его циркуляции по смазочным каналам.

Конструкция поддона включает сливное отверстие с резьбовой пробкой для замены масла и улавливающую сетку маслоприемника, предотвращающую попадание крупных частиц в насос. Герметичность соединения с блоком цилиндров обеспечивается прокладкой.

Основные функции

- Хранение запаса масла: Создает необходимый объем для непрерывной подачи смазки.

- Охлаждение смазочного материала: Тонкие стенки поддона рассеивают тепло от масла в воздух.

- Защита от загрязнений: Улавливающая сетка фильтрует крупные металлические частицы и нагар.

- Стабилизация давления: Компенсирует колебания уровня масла при работе двигателя.

При повреждении поддона (например, от удара о препятствие) возникает риск полной потери масла и выхода двигателя из строя. Материал изготовления – штампованная сталь или алюминиевый сплав – влияет на прочность и теплоотдачу.

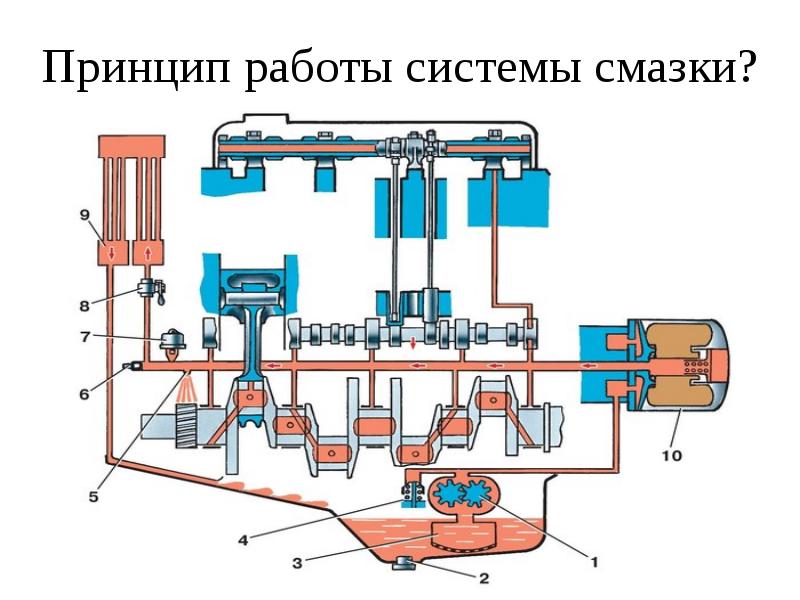

Роль масляного насоса в циркуляции

Масляный насос выступает центральным элементом системы, создавая необходимое давление для принудительной подачи смазочного материала. Он забирает масло из поддона картера через маслоприемник с фильтром грубой очистки, предотвращающим попадание крупных частиц. Производительность насоса напрямую влияет на стабильность смазки всех узлов двигателя при разных оборотах и температурных режимах.

От корректной работы насоса зависит поддержание требуемого давления в магистралях, обеспечивающего образование защитной масляной пленки на поверхностях трения. Снижение производительности или износ деталей насоса приводят к падению давления, масляному голоданию и риску заклинивания двигателя. Современные системы часто оснащаются редукционными клапанами, сбрасывающими избыточное давление при холодном пуске или высоких оборотах.

Принцип работы и ключевые функции

- Создание давления: Преобразует механическую энергию (от коленвала/распредвала) в гидравлическую для преодоления сопротивления масляных каналов.

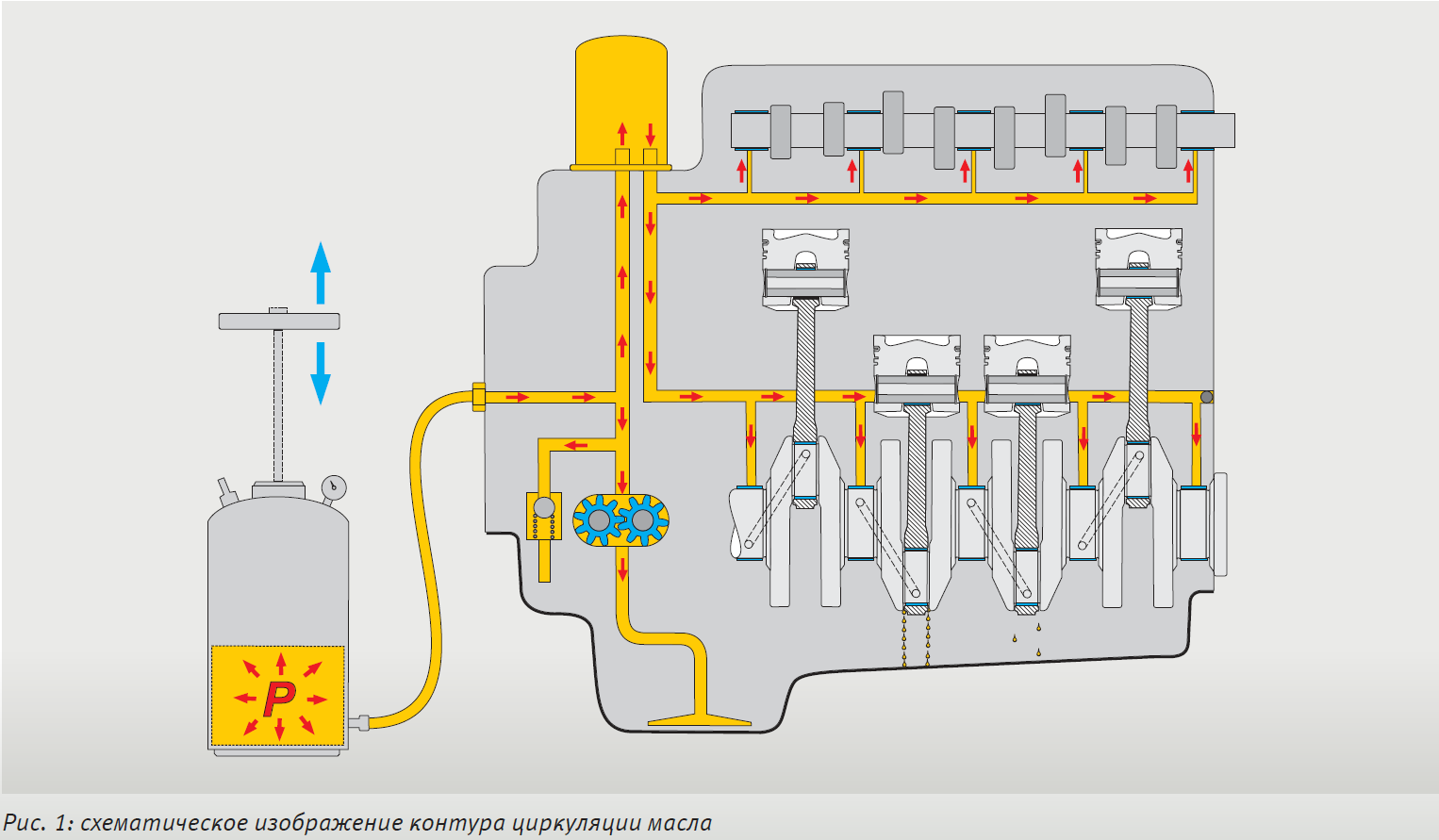

- Непрерывная циркуляция: Обеспечивает принудительное движение масла по контуру: поддон → насос → фильтр → магистрали → узлы трения → поддон.

- Подача под нагрузкой: Доставляет масло к удаленным и высоконагруженным элементам (шатунные/коренные вкладыши, распредвал, поршневые кольца).

| Тип насоса | Особенности | Применение |

| Шестеренный | Две шестерни в зацеплении, простая конструкция, надежность | Большинство бензиновых и дизельных ДВС |

| Роторный | Внутренний и внешний роторы, компактность, высокая производительность | Современные двигатели с ограниченным подпространством |

Эффективность циркуляции дополнительно обеспечивается масляным фильтром, очищающим поток от продуктов износа и нагара, и радиатором, отводящим избыточное тепло от нагретого масла. Отказ любого компонента цепи циркуляции нарушает работу всей системы.

Функции масляного фильтра и его типы

Основная функция масляного фильтра заключается в очистке моторного масла от механических примесей, таких как металлическая стружка, продукты износа деталей, нагар и абразивные частицы. Без эффективной фильтрации эти загрязнения циркулируют в системе, вызывая ускоренный износ трущихся поверхностей двигателя (например, стенок цилиндров, подшипников коленвала), что сокращает ресурс силового агрегата.

Фильтр также предотвращает засорение масляных каналов и поддерживает стабильную вязкость масла. Современные фильтры оснащаются перепускным и противодренажным клапанами: первый активируется при засорении или низкой температуре масла, обеспечивая циркуляцию в обход фильтрующего элемента, а второй блокирует обратный отток масла при остановке двигателя для быстрого восстановления давления при запуске.

Типы масляных фильтров

Конструктивно фильтры разделяют на следующие категории:

| Тип | Конструкция | Особенности |

|---|---|---|

| Корпусные (неразборные) | Металлический корпус со встроенным фильтрующим элементом | Полная замена при обслуживании; высокая герметичность; распространены в легковых авто |

| Картриджные (сменные) | Отдельный фильтрующий элемент, устанавливаемый в стационарный корпус | Заменяется только картридж; меньше отходов; часто используются в мототехнике и дизелях |

| Центробежные | Ротор, создающий центробежную силу | Отделение примесей за счет вращения; высокая эффективность для тяжелых частиц |

| Магнитные уловители | Магниты в масляных каналах или поддоне | Дополнительная очистка от ферромагнитной стружки; обычно комбинируются с основным фильтром |

По типу фильтрующего материала выделяют:

- Бумажные – дешевые, но ограниченной емкости

- Синтетические – высокая грязеемкость и стойкость к температурным деформациям

- Многослойные – комбинация материалов для многоступенчатой очистки

Важность маслозаборника для подачи смазки

Маслозаборник выполняет критическую роль первичного звена в цепи подачи смазочного материала. Он представляет собой патрубок с фильтрующей сеткой, расположенный в самой нижней точке масляного поддона двигателя. Его ключевая задача – обеспечить беспрерывное поступление масла к масляному насосу, даже при движении транспортного средства под уклон, резких маневрах или на неровной дороге.

Конструкция маслозаборника учитывает необходимость постоянного контакта с масляной средой. Специальная форма и расположение предотвращают всасывание воздуха или вспененного масла насосом при изменении положения автомобиля. Надежная фиксация элемента исключает его вибрацию и возможное повреждение поддона, что могло бы привести к катастрофической потере смазки.

Функции и последствия неисправности

Главная функция – бесперебойная подача чистого масла под необходимым давлением. Фильтрующая сетка задерживает крупные частицы металлической стружки, продуктов износа или загрязнений, защищая насос и всю систему от преждевременного выхода из строя. Засорение этой сетки или повреждение самого маслозаборника напрямую влияет на производительность системы.

Последствия неисправности маслозаборника крайне серьезны:

- Масляное голодание: Недостаточная подача масла к трущимся поверхностям (валам, подшипникам, поршневой группе).

- Повышенный износ: Сухое трение деталей из-за отсутствия смазочной пленки.

- Перегрев двигателя: Масло не отводит избыточное тепло от критически нагруженных узлов.

- Задиры и заклинивание: Разрушение поверхностей трения, вплоть до полного заклинивания двигателя.

| Признак проблемы | Возможная причина, связанная с маслозаборником |

|---|---|

| Падение давления масла на приборной панели | Засорение сетки маслозаборника, трещина в трубке |

| Стук или гул в двигателе (особенно на горячую) | Недостаточная подача масла из-за проблем с забором |

| Перегрев двигателя без явных причин | Нарушение теплоотвода из-за низкого уровня масла или плохой циркуляции |

Регулярная замена масла и фильтра – основная мера профилактики проблем с маслозаборником. Использование качественных смазочных материалов минимизирует образование отложений и шлама, способных забить сетку. В случае подозрений на неисправность (падение давления, посторонние шумы) требуется немедленная диагностика состояния масляной системы, включая визуальный осмотр маслозаборника при снятии поддона.

Принцип работы редукционного клапана давления

Редукционный клапан давления служит для стабилизации давления масла в системе смазки двигателя. Его основная задача – предотвратить превышение критического давления, которое может повредить узлы двигателя, маслопроводы или уплотнения. Клапан работает как автоматический регулятор, сбрасывая избыток масла при росте давления выше заданного уровня.

Конструктивно клапан содержит подпружиненный запорный элемент (шарик или поршень), прижимаемый к седлу пружиной. Усилие пружины определяет порог срабатывания клапана. При нормальном давлении масло не преодолевает сопротивление пружины, и канал перепуска остается закрытым. Когда давление превышает установленное значение, масло отжимает запорный элемент от седла.

Последовательность работы

- Масло подается насосом в магистраль и воздействует на запорный элемент клапана.

- Пока давление ниже настроечного, пружина удерживает элемент в закрытом положении.

- При превышении давления сила масла преодолевает сопротивление пружины.

- Запорный элемент смещается, открывая перепускной канал.

- Избыток масла сбрасывается через канал обратно в картер или на вход насоса.

- После снижения давления пружина возвращает элемент в исходное положение.

Ключевые параметры:

| Усилие пружины | Определяет порог срабатывания клапана (регулируется шайбами или винтом) |

| Диаметр седла | Влияет на пропускную способность при сбросе давления |

| Ход запорного элемента | Обеспечивает необходимый расход масла при открытии |

Благодаря этому циклу клапан поддерживает давление в безопасном диапазоне, защищая систему смазки от перегрузок при изменении оборотов двигателя, вязкости масла или температуры. Точность срабатывания напрямую влияет на ресурс двигателя.

Назначение масляных каналов в блоке цилиндров

Масляные каналы в блоке цилиндров образуют замкнутую сеть протоков для распределения моторного масла под давлением. Их основная задача – обеспечить бесперебойную подачу смазки к критически важным узлам двигателя, расположенным внутри и снаружи блока.

Эти каналы проектируются с точным расчетом диаметра и геометрии для поддержания заданного давления масла на всех режимах работы. Они предотвращают сухое трение, отводят тепло от нагретых поверхностей и способствуют удалению продуктов износа из зон контакта деталей.

Ключевые функции масляных каналов

- Смазка коренных и шатунных подшипников: Масло подается к шейкам коленчатого вала через радиальные отверстия в опорных точках.

- Охлаждение поршневых групп: Струи масла через форсунки или каналы в шатунах подаются на днища поршней и стенки цилиндров.

- Питание ГРМ: Обеспечивают смазку распределительного вала, гидрокомпенсаторов, коромысел через вертикальные магистрали.

- Работа вспомогательных систем: Подвод масла к турбокомпрессорам, гидронатяжителям цепи и системам изменения фаз газораспределения.

Каналы интегрированы в конструкцию блока при литье или фрезеровке и включают:

- Горизонтальные магистрали вдоль оси блока (главные напорные линии)

- Вертикальные перепускные каналы к ГБЦ

- Радиальные ответвления к подшипникам и соплам

| Тип канала | Диаметр (тип.) | Давление (рабочее) |

| Главная магистраль | 8-12 мм | 2.5-6.0 бар |

| Шатунные подшипники | 4-6 мм | 1.8-4.0 бар |

| Форсунки охлаждения поршней | 2-3 мм | 1.5-3.5 бар |

Загрязнение или закупорка каналов продуктами износа приводит к масляному голоданию, перегреву деталей и выходу двигателя из строя. Для защиты устанавливаются фильтры и редукционные клапаны, поддерживающие стабильное давление во всей системе.

Как работают масляные форсунки охлаждения поршней

Масляные форсунки охлаждения поршней представляют собой прецизионные механические компоненты, установленные в нижней части блока цилиндров. Они получают моторное масло под давлением из главной масляной магистрали двигателя через специальные каналы. Точное расположение форсунок позволяет направлять струю масла непосредственно на внутренние поверхности днища поршней и поршневых пальцев.

Активация форсунок синхронизирована с рабочим циклом двигателя: они открываются в момент приближения поршня к нижней мертвой точке. Давление в системе смазки (обычно 2-5 бар) создает направленную струю масла, которая бьет в специальные канавки или полости на изнаночной стороне поршня. Тонкое распыление обеспечивает максимальный контакт масла с металлом.

Принцип действия и функции

Работа форсунок основана на следующих ключевых процессах:

- Теплопоглощение: Масло мгновенно отводит тепло от раскаленного днища поршня (до 300°C), снижая его температуру на 20-30%.

- Импульсная подача: Пружинный клапан форсунки открывается только при достижении порогового давления, предотвращая утечки в нерабочие фазы.

- Охлаждение юбки: Струя масла дополнительно омывает стенки цилиндра и поршневые кольца, уменьшая трение.

Конструктивные особенности современных систем включают:

| Тип форсунки | Принцип управления | Преимущества |

|---|---|---|

| Механические (пружинные) | Давление масла | Простота, надежность |

| Электромагнитные | Блок управления двигателем | Точная дозировка, адаптация к режимам работы |

Эффективность охлаждения напрямую влияет на долговечность: предотвращает задиры поршневых колец, замедляет коксование масла в канавках и снижает риск детонации. Инженеры рассчитывают траекторию струи так, чтобы масло не попадало на зеркало цилиндров выше юбки поршня, что могло бы увеличить расход смазочного материала.

Значение противодренажного клапана фильтра

Противодренажный клапан представляет собой резиновую или полимерную мембрану, встроенную во входной канал масляного фильтра. Его ключевая функция – блокировать обратный отток масла из корпуса фильтра в поддон двигателя после его остановки. Это предотвращает осушение фильтрующего элемента и масляных магистралей.

При повторном запуске двигателя клапан мгновенно открывается под давлением масляного насоса, обеспечивая практически мгновенную подачу смазки к критически важным узлам. Без этого элемента система после простоя начинала бы работать "на сухую", так как насосу сначала пришлось бы заполнить пустую полость фильтра, создавая опасный интервал масляного голодания.

Основные функции и последствия отсутствия клапана

Прямые задачи противодренажного клапана:

- Сохранение масла внутри фильтра и подводящих каналов

- Обеспечение мгновенной подачи смазки при запуске

- Сокращение времени выхода на рабочее давление в системе

- Предотвращение сухого трения в первые секунды работы двигателя

Критические последствия при неисправности или отсутствии клапана:

- Повышенный износ – Царапины на вкладышах коленвала, распредвала, стенках цилиндров из-за недостатка смазки.

- Снижение ресурса ДВС – Каждый "сухой" запуск ускоряет деградацию пар трения.

- Стук при запуске – Характерный металлический стук гидрокомпенсаторов или клапанов из-за отсутствия масла в системе.

| С клапаном | Без клапана |

| Мгновенная подача масла | Задержка смазки (2-5 секунд) |

| Стабильное давление при запуске | Скачки давления, лампочка "масло" |

| Защита от сухого пуска | Аварийный режим работы узлов |

Контроль давления масла: датчики и индикаторы

Контроль давления масла обеспечивает мгновенное оповещение о критических отклонениях от нормы, предотвращая выход двигателя из строя из-за недостаточной смазки. Система включает два ключевых компонента: датчики, преобразующие физическое давление в электрические сигналы, и индикаторы на приборной панели, визуально или акустически предупреждающие водителя.

Эффективность контроля зависит от точности датчиков и оперативности реакции индикаторов. Современные системы интегрируются с ЭБУ двигателя, позволяя не только сигнализировать о неисправности, но и корректировать работу агрегатов для защиты узлов трения при падении давления ниже допустимого порога.

Типы датчиков давления масла

- Механические: Биметаллические или мембранные преобразователи, передающие данные через стрелочный указатель.

- Электронные:

- Аналоговые (реостатные) – изменяют сопротивление пропорционально давлению.

- Цифровые – генерируют импульсные сигналы или ШИМ для ЭБУ.

- Аварийные: Простые мембранные выключатели, замыкающие цепь при падении ниже минимального порога (0.2-0.8 бар).

Виды индикаторов

| Тип | Принцип работы | Преимущества |

|---|---|---|

| Контрольная лампа | Активируется при срабатывании аварийного датчика | Яркое визуальное предупреждение, простота конструкции |

| Стрелочный указатель | Отображает текущее значение давления в реальном времени | Позволяет отслеживать динамику параметра |

| Звуковая сигнализация | Дублирует световой сигнал звуковым оповещением | Повышает вероятность своевременной реакции |

Типовые причины срабатывания

- Низкий уровень или деградация свойств моторного масла

- Загрязнение масляного фильтра или редукционного клапана

- Износ масляного насоса или подшипников двигателя

- Обрыв цепи датчика или окисление контактов

Масляный радиатор для терморегуляции

Масляный радиатор – обязательный компонент системы смазки высоконагруженных двигателей, предназначенный для принудительного охлаждения моторного масла. Он предотвращает перегрев смазочного материала, возникающий из-за трения деталей, воздействия горячих газов в цилиндрах и работы в экстремальных условиях.

Радиатор размещается в передней части автомобиля для обеспечения эффективного обдува встречным воздухом. Он интегрирован в масляный контур через термостатический клапан, который направляет масло через радиатор только при превышении заданной температуры (обычно 90–110°C), сохраняя оптимальный тепловой режим.

Принцип работы и функции

При прохождении через соты радиатора горячее масло отдает тепло стенкам трубок. Встречный воздушный поток (или принудительный обдув вентилятором) отводит тепло в атмосферу. Это обеспечивает:

- Сохранение смазочных свойств масла – перегрев вызывает окисление и разложение присадок.

- Стабильную вязкость – предотвращает разжижение масла, сохраняя несущую способность масляной пленки.

- Защиту от перегрева двигателя – охлажденное масло эффективнее отводит тепло от поршней, подшипников коленвала.

- Снижение износа – поддержание расчетных температурных зазоров между деталями.

| Тип радиатора | Особенности |

|---|---|

| Воздушно-масляный | Алюминиевый или медный теплообменник с ребристыми трубками. Охлаждается встречным воздухом. Прост в обслуживании. |

| Водно-масляный | Теплообменник, где масло охлаждается антифризом из системы ОЖ. Быстрее выходит на рабочую температуру, эффективен при низкой скорости движения. |

Неисправность радиатора (загрязнение сот, утечки) ведет к росту температуры масла, падению давления в системе, ускоренному износу двигателя и риску заклинивания. Регулярная проверка состояния радиатора критична для ресурса силового агрегата.

Особенности маслосъёмных колец поршня

Маслосъёмные кольца выполняют критическую функцию регулировки толщины масляной плёнки на стенках цилиндра. Они предотвращают избыточное проникновение смазочного материала в камеру сгорания, что минимизирует расход масла и образование нагара на поршневой группе. Одновременно они обеспечивают достаточную смазку для компрессионных колец и юбки поршня.

Конструктивно эти кольца отличаются от компрессионных наличием дренажных отверстий или прорезей для отвода излишков масла. Современные маслосъёмные кольца часто выполняются составными: два тонких стальных кольца (верхнее и нижнее) работают совместно с расширителем-пружиной, что обеспечивает равномерное прилегание к зеркалу цилиндра даже при его деформации.

Ключевые конструктивные и функциональные аспекты

| Характеристика | Описание |

|---|---|

| Система отвода масла | Сквозные прорези в кольце и каналы в поршне направляют излишки масла обратно в картер |

| Радиальное давление | Расширитель создаёт постоянное усилие прижатия, компенсирующее износ цилиндра |

| Осевая упругость | Раздельные элементы кольца независимо прилегают к стенкам канавок поршня |

Эффективность работы определяется тремя взаимосвязанными факторами:

- Скоростью скольжения по поверхности цилиндра

- Геометрией кромок (конической, бочкообразной или комбинированной)

- Термостойкостью материала (обычно хромированная сталь или керамические покрытия)

Недостаточное маслосъёмное действие приводит к повышенному угару масла и закоксовыванию канавок, тогда как чрезмерное удаление смазки провоцирует сухое трение и задиры на гильзе. Оптимальный баланс достигается точным расчётом сил прижима и площади контакта с учётом вязкости применяемого масла.

Способы подачи масла к коренным подшипникам

Основным методом является принудительная подача под давлением от масляного насоса через главную магистраль двигателя. Масло поступает в продольный канал в блоке цилиндров, откуда по ответвлениям направляется индивидуально к каждому коренному подшипнику через сверления в коленчатом валу или по наружным трубкам.

Для обеспечения надежной смазки при запуске холодного двигателя или при низком давлении в системе применяется комбинированный способ. Он сочетает принудительную подачу с разбрызгиванием: масло, вытекающее из зазоров шатунных подшипников или через специальные форсунки, захватывается противовесами и щеками коленчатого вала, образуя масляный туман внутри картера.

Ключевые особенности подачи

- Централизованная магистраль: Единый канал в блоке цилиндров распределяет масло ко всем опорам.

- Двойная очистка: Масло фильтруется перед попаданием в магистраль и часто дополнительно на входе в подшипники.

- Регулировка давления: Предохранительный клапан поддерживает оптимальное давление (обычно 2-6 бар для бензиновых ДВС).

| Способ подачи | Источник давления | Преимущества |

|---|---|---|

| Принудительный | Масляный насос (шестеренчатый/роторный) | Стабильная подача при любых оборотах, точное дозирование |

| Комбинированный | Насос + инерция коленвала | Повышенная надежность при низком давлении, резервный механизм |

Критически важным является поддержание минимально допустимого давления в магистрали – его падение ниже нормы приводит к масляному голоданию и разрушению вкладышей из-за сухого трения.

Смазка шатунных подшипников коленвала

Шатунные подшипники коленчатого вала смазываются под давлением по системе каналов внутри коленвала. Масло поступает от коренных шеек через наклонные сверления в щеках вала к шатунным шейкам. Этот метод обеспечивает непрерывную подачу смазки при вращении коленвала под высокими нагрузками.

В шатунной шейке масло проходит через отверстие в нижней головке шатуна, попадая на рабочую поверхность вкладыша. Образующаяся масляная пленка разделяет трущиеся поверхности, предотвращая сухое трение. Излишки масла разбрызгиваются на стенки цилиндров и поршневые пальцы, обеспечивая их дополнительную смазку.

Ключевые особенности процесса

Для эффективной работы системы критически важны:

- Давление масла: 2.0-5.0 бар (зависит от режима работы ДВС)

- Зазоры в подшипнике: 0.02-0.07 мм (регулируется подбором вкладышей)

- Вязкость масла: Соответствует допускам производителя (5W-30, 10W-40 и т.д.)

| Риск при нарушении смазки | Последствие |

|---|---|

| Падение давления масла | Расплавление баббитового слоя вкладышей |

| Загрязнение масла | Абразивный износ шеек и вкладышей |

| Превышение зазоров | Потеря масляного клина, ударные нагрузки |

В современных двигателях шатунные подшипники имеют канавки для распределения масла по всей поверхности. Биметаллические или триметаллические вкладыши содержат антифрикционный слой на основе свинца, олова или полимеров, что повышает ресурс узла при правильной смазке.

Особенности смазки распредвала и кулачков

Распределительный вал испытывает экстремальные нагрузки в зоне контакта кулачков с толкателями или рычагами. Давление достигает 1000-2000 МПа, а относительное скольжение поверхностей при работе создает риск задиров и абразивного износа. Непрерывная подача масла критична для разделения трущихся пар и отвода тепла.

Смазка распредвала реализуется преимущественно под давлением через каналы в ГБЦ. Масло поступает от главной магистрали к опорным шейкам вала через отверстия в постелях, после чего проходит по осевым каналам внутри вала к зонам кулачков. Дополнительные форсунки или сливные отверстия могут направлять масло на кулачки принудительно.

Ключевые требования к системе смазки

- Точечная подача масла на рабочие профили кулачков для предотвращения сухого трения

- Стабильное давление в системе (2.5-5 бар) для гарантированного протока через зазоры

- Применение масел с высоким индексом вязкости и противоизносными присадками

| Элемент | Тип смазки | Риски при недостатке масла |

|---|---|---|

| Опорные шейки | Гидродинамический клин | Задиры шеек, проворот вкладышей |

| Профиль кулачка | Граничная (контактная) | Выкрашивание поверхности, заклинивание |

Особое внимание уделяется смазке управляющих кулачков VVT, где масло одновременно выполняет функцию рабочей жидкости фазовращателей. Загрязнение или снижение давления в системе приводит к ошибкам регулировки фаз газораспределения и падению мощности.

Смазочная система турбокомпрессора

Смазочная система турбокомпрессора является неотъемлемой и критически важной частью общей системы смазки двигателя внутреннего сгорания. Ее основное назначение – обеспечить подачу моторного масла под необходимым давлением к подшипниковому узлу (опорам ротора) турбокомпрессора для создания масляного клина, снижения трения, отвода тепла и защиты деталей от износа и коррозии. Без эффективной смазки турбокомпрессор выйдет из строя за считанные секунды из-за экстремальных скоростей вращения ротора (десятки и сотни тысяч оборотов в минуту) и высоких температур выхлопных газов.

Система выполняет две ключевые функции: смазывание трущихся поверхностей подшипников (обычно плавающих втулок или шарикоподшипников) и вала ротора, а также охлаждение горячих корпусов турбины и центрального картриджа, куда передается тепло от выхлопных газов. Качество, чистота, давление и достаточный расход масла являются абсолютно критическими параметрами для надежной и долговечной работы турбины. Недостаточная смазка или использование неподходящего масла приводит к мгновенному задиру, заклиниванию ротора и разрушению турбокомпрессора.

Компоненты и принцип работы

Система смазки турбокомпрессора интегрирована в контур двигателя и включает следующие основные элементы:

- Масляные каналы в блоке/головке цилиндров: Масло подается от главной масляной магистрали двигателя через специально предусмотренные каналы.

- Подводящий маслопровод (шланг/трубка): Соединяет масляный канал двигателя с входным масляным портом на центральном корпусе (картридже) турбокомпрессора. Обеспечивает подачу свежего масла под давлением.

- Масляные каналы в центральном корпусе турбины: Проводят масло от входного порта к подшипниковым опорам (плавающим втулкам или подшипникам качения) и полостям вокруг них.

- Подшипниковый узел: Точка, где масло создает разделяющую пленку между валом ротора и опорами, смазывает и охлаждает их.

- Сливной маслопровод (шланг/трубка): Соединяет сливной порт на нижней части центрального корпуса турбины с масляным поддоном двигателя. Обеспечивает свободный слив масла самотеком под действием силы тяжести.

- Масляный поддон двигателя: Резервуар, куда стекает масло после прохождения через турбину, откуда оно снова забирается масляным насосом двигателя.

Принцип работы основан на непрерывной циркуляции масла: моторное масло под давлением (создаваемым масляным насосом двигателя) подается через подводящий патрубок в центральный корпус турбокомпрессора. Здесь оно проходит через узкие зазоры подшипников, смазывая и охлаждая их, а также отводит тепло от нагретых деталей. После прохождения подшипникового узла масло, теперь уже под очень низким давлением (практически самотеком), стекает по сливному патрубку обратно в масляный поддон двигателя. Правильный уклон и диаметр сливной магистрали жизненно важны для предотвращения скапливания масла и повышения давления в картридже турбины, что может привести к выдавливанию масла через уплотнения в компрессор или турбину.

Типы систем: комбинированная смазка

Комбинированная система смазки интегрирует два принципа подачи масла: под давлением и разбрызгиванием. Ключевые высоконагруженные узлы (коренные/шатунные подшипники, распредвал) снабжаются маслом через магистрали под давлением, создаваемым насосом. Это гарантирует точную дозировку и бесперебойную подачу смазки в критически важные зоны трения.

Одновременно вращающиеся элементы двигателя (например, коленчатый вал) активно разбрызгивают масло на стенки цилиндров, поршневые пальцы, шестерни ГРМ и другие детали. Такой метод не требует сложных каналов и эффективно охлаждает поверхности. Сочетание технологий обеспечивает максимальную защиту двигателя при оптимальных затратах на конструкцию и обслуживание.

Характеристики комбинированной системы

| Компонент | Метод смазки | Назначение |

|---|---|---|

| Коренные подшипники | Под давлением | Защита от износа при высоких нагрузках |

| Шатунные вкладыши | Под давлением | Обеспечение масляного клина |

| Стенки цилиндров | Разбрызгивание | Снижение трения поршневых колец |

| Поршневые пальцы | Разбрызгивание | Охлаждение и смазка шарниров |

| Распределительный вал | Комбинированный | Подача под давлением + разбрызгивание кулачков |

Основные преимущества: снижение риска масляного голодания, адаптивность к сложным конструкциям, повышенный ресурс двигателя. Недостатки – относительная сложность и зависимость от уровня масла (для режима разбрызгивания).

Одноразовая система смазки в малой технике

Одноразовая система смазки представляет собой упрощенную конструкцию, где смазочный материал закладывается внутрь узла трения (подшипника, редуктора) на весь срок службы изделия. Она не имеет механизмов для пополнения или замены масла/пластичной смазки.

Такая система характерна для недорогих, компактных устройств с ограниченным ресурсом или низкими нагрузками, таких как бытовые электродрели, кухонные комбайны, фены, игрушки, простые электроинструменты. Смазка деградирует от температуры, нагрузки и времени, после чего узел выходит из строя.

Ключевые особенности и принцип действия

Конструкция:

- Смазочный материал (чаще пластичная смазка или загущенное масло) помещается в узел при сборке.

- Узел герметизируется (необслуживаемые подшипники, запаянный редуктор).

- Отсутствуют маслозаливные пробки, пресс-масленки или каналы для подачи новой смазки.

Принцип работы: Заложенная смазка постепенно расходуется, теряет свои свойства из-за окисления, загрязнения продуктами износа и воздействия высоких температур. Ресурс системы определяется изначальным количеством и качеством смазки, а также условиями эксплуатации техники.

Преимущества:

- Простота и дешевизна изготовления.

- Малые габариты и вес.

- Отсутствие необходимости в обслуживании пользователем.

- Надежная начальная герметизация (защита от попадания грязи и воды).

Недостатки:

- Ограниченный ресурс узла, определяемый сроком службы смазки.

- Невозможность восстановления работоспособности узла путем замены смазки.

- Риск преждевременного выхода из строя при перегрузках или перегреве.

- Экологические аспекты (утилизация узлов с отработанной смазкой).

Одноразовые системы являются экономичным решением для техники с небольшим расчетным сроком службы или низкой интенсивностью использования, где стоимость обслуживания превысила бы цену самого изделия.

Сухой картер: принцип и применение

В отличие от традиционной системы смазки с мокрым картером, где масло хранится в поддоне двигателя, система сухого картера использует принципиально иной подход. Ее основная задача – полностью удалять масло из картера двигателя сразу после его стекания со смазываемых поверхностей и стенок, откачивая его в отдельный внешний бак.

Принцип работы основан на использовании специализированного масляного насоса, состоящего из нескольких секций. Одна или несколько секций (откачивающие или scavenge насосы) активно выкачивают масло из нижней части картера и других зон, где оно может скапливаться, предотвращая его накопление в поддоне. Откачанное масло подается не сразу в двигатель, а сначала во внешний масляный бак. Из этого бака другая секция насоса (нагнетающая или pressure секция) забирает масло и под давлением подает его к точкам смазки двигателя через масляные каналы и фильтр.

Преимущества и области применения

- Предотвращение масляного голодания: Главное преимущество – обеспечение стабильной подачи масла при экстремальных условиях движения (резкие разгоны, торможения, длительные боковые перегрузки, крутые подъемы/спуски). Поскольку масло не скапливается в картере, его не может отбросить от маслозаборника, что критически важно для гоночных автомобилей и внедорожников.

- Снижение потерь на перемешивание масла: Отсутствие масляного "озера" под коленвалом минимизирует его контакт с вращающимися деталями (коленчатым валом, шатунами), что уменьшает сопротивление вращению (паразитные потери) и предотвращает вспенивание масла воздухом.

- Улучшенное охлаждение масла: Масло, проходя через внешний бак (часто оснащенный перегородками и охлаждающими ребрами) и, как правило, отдельный масляный радиатор, охлаждается значительно эффективнее, чем в стандартном поддоне двигателя.

- Снижение центра тяжести: Возможность разместить плоский и неглубокий поддон двигателя позволяет опустить силовой агрегат ниже, улучшая устойчивость транспортного средства.

- Увеличение рабочего объема масла: Внешний бак позволяет использовать больший объем масла, чем поместилось бы в стандартный поддон, что также способствует лучшему охлаждению и увеличению ресурса.

Система сухого картера находит применение там, где стандартная система смазки не справляется: в гоночных автомобилях (формулы, ралли, кольцевые гонки), мощных спортивных машинах, внедорожниках для преодоления экстремальных углов, некоторых мотоциклах (особенно для мотокросса и эндуро), а также в специальной технике (строительной, авиационной, морской), работающей в сложных пространственных положениях.

Ключевыми компонентами системы являются: специальный масляный насос (минимум две секции: откачивающие и нагнетающая), внешний масляный бак с деаэрацией, масляный радиатор, магистрали высокого и низкого давления, а также упрощенный поддон двигателя (часто плоский или с минимальным объемом). Эта конструкция обеспечивает высочайшую надежность смазки в самых тяжелых условиях эксплуатации.

Этапы цикла циркуляции моторного масла

Масляный насос всасывает смазочный материал из поддона картера через маслоприемник с сетчатым фильтром грубой очистки. Создаваемое давление позволяет преодолеть сопротивление масляных каналов и обеспечить принудительную подачу жидкости к узлам трения.

Давление в системе регулируется редукционным клапаном, перенаправляющим избыток масла обратно в поддон. Основной поток проходит через полнопоточный фильтр, где удаляются механические примеси и продукты износа, после чего очищенное масло поступает к коренным шейкам коленвала, опорам распредвала и другим критически нагруженным элементам.

Ключевые фазы циркуляции

- Подача под давлением: Насос нагнетает масло в магистраль через фильтр к:

- Коренным и шатунным подшипникам

- Приводам ГРМ (распредвал, толкатели)

- Поршневым пальцам (через форсунки или каналы в шатунах)

- Смазка разбрызгиванием: Масло, стекающее с вращающихся деталей:

- Образует масляный туман в картере

- Покрывает стенки цилиндров и поршневые кольца

- Смазывает шестерни и цепи привода

- Охлаждение и возврат: Отработавшее масло:

- Отводит тепло от поршней и подшипников

- Стекает самотеком в поддон картера

- Охлаждается при контакте с воздухом и стенками картера

- Регенерация: В поддоне происходит:

- Осаждение крупных частиц в отстойник

- Удаление газов и паров через систему вентиляции

- Стабилизация температуры перед повторным циклом

| Контрольный элемент | Функция в цикле |

|---|---|

| Датчик давления | Фиксирует аварийное падение напора |

| Масляный радиатор | Обеспечивает термостабилизацию при высоких нагрузках |

| Редукционный клапан | Поддерживает рабочее давление в системе |

Цикл замыкается при повторном всасывании подготовленного масла насосом. Эффективность процесса напрямую влияет на износостойкость двигателя, теплоотвод и общий ресурс силового агрегата.

Влияние вязкости масла на работу системы

Вязкость масла определяет его текучесть при рабочих температурах. Слишком густое масло медленно поступает к узлам трения при холодном пуске, вызывая масляное голодание. Чрезмерно жидкое масло не формирует устойчивую защитную пленку между деталями под нагрузкой, провоцируя сухое трение и ускоренный износ.

Оптимальная вязкость обеспечивает баланс между прокачиваемостью насосом и несущей способностью масляного клина. Отклонение от нормы нарушает тепловой баланс: низкая вязкость снижает эффективность отвода тепла от поршневой группы, высокая – затрудняет циркуляцию в радиаторе.

Ключевые последствия несоответствия вязкости

- Холодный пуск: Высоковязкие масла увеличивают нагрузку на аккумулятор и стартер

- Гидравлические компенсаторы: Низкая вязкость вызывает стук из-за медленного заполнения камер

- Расход масла: Тонкая масляная пленка (при низкой вязкости) проникает в камеру сгорания

| Параметр | Низкая вязкость | Высокая вязкость |

|---|---|---|

| Давление в системе | Падает на прогретом двигателе | Резко растет при холодном запуске |

| Энергопотери | Снижение (меньше сопротивление) | Увеличение (гидравлическое сопротивление) |

| Ресурс двигателя | Риск задиров ЦПГ | Ускоренный износ распредвала |

Производители указывают допустимый диапазон вязкости (например, 5W-30) с учетом конструкции масляных каналов, зазоров в подшипниках и рабочих температур. Использование масел с неподходящим индексом вязкости нарушает расчетный режим работы гидрокомпенсаторов, фазовращателей и турбонагнетателя.

Порядок замены моторного масла по регламенту

Процедура выполняется на прогретом до рабочей температуры двигателе для улучшения текучести отработанной смазки. Автомобиль устанавливается на ровную поверхность и фиксируется противооткатными упорами, после чего открывается маслозаливная горловина под капотом для обеспечения свободного стока.

Сливная пробка поддона картера откручивается предварительно подготовленным ключом с учетом возможного сопротивления. Подставляется емкость для сбора отработки объемом не менее 5 литров, при этом используются защитные перчатки во избежание ожогов. После полного опорожнения системы пробка затягивается с новым уплотнительным кольцом и указанным в технической документации моментом.

Ключевые этапы обслуживания

- Замена масляного фильтра: Старый фильтр снимается специальным ключом, посадочное место очищается от загрязнений. Новый фильтр заполняется маслом на ⅔, уплотнительная резинка смазывается, затем элемент закручивается вручную до упора.

- Заливка свежего масла: Через воронку заливается смазка марки и вязкости, соответствующие требованиям производителя. Контроль уровня осуществляется щупом после 5-минутной паузы.

- Проверка герметичности: Запуск двигателя на 2-3 минуты с последующим осмотром области сливной пробки и фильтра на предмет подтеков. Доведение уровня до отметки «MAX» при необходимости.

Важные нюансы: Утилизация отработки производится через специализированные пункты приема. Интервалы замены определяются пробегом или временем (например, каждые 15 000 км или 12 месяцев), что указано в сервисной книжке. Применение оригинальных фильтров и рекомендуемых масел критично для ресурса двигателя.

| Параметр | Требование |

|---|---|

| Момент затяжки пробки | 25-40 Н·м (зависит от модели) |

| Допустимое отклонение уровня | Между метками MIN/MAX |

| Температура масла при сливе | 50-70°C |

Техника замены масляного фильтра своими руками

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры, но масло сохранило текучесть. Подготовьте новый фильтр (соответствующий модели автомобиля), свежее моторное масло, ёмкость для слива отработки, торцевой ключ или съёмник для фильтра, ветошь и защитные перчатки.

Установите автомобиль на ровную поверхность, зафиксируйте колёса противооткатными упорами. Приподнимите переднюю часть домкратом (или используйте эстакаду/яму), дополнительно установив страховочные подпорки под пороги. Снимите защиту картера двигателя при её наличии.

Последовательность выполнения работ

- Слив старого масла: Открутите пробку сливного отверстия поддона картера, предварительно подставив ёмкость. Дождитесь полного стекания отработанного масла.

- Демонтаж фильтра:

- Оберните корпус фильтра ветошью для впитывания подтёков.

- Используйте специальный съёмник (ременной, цепной или чашечный) или прокалите корпус отвёрткой для срыва прикипевшего элемента.

- Проворачивайте фильтр против часовой стрелки, удерживая съёмник.

- Подготовка к установке:

- Очистите посадочную площадку на двигателе от грязи и остатков старой уплотнительной резинки.

- Смажьте моторным маслом резиновое кольцо нового фильтра для улучшения герметичности.

- Наполните фильтр маслом на ⅔ (для уменьшения времени выхода давления после запуска).

- Монтаж нового фильтра:

- Вручную накрутите фильтр на резьбовую шпильку до касания уплотнителя с поверхностью.

- Докрутите на ¾-1 оборот согласно меткам на корпусе или указанию производителя (перетяжка запрещена!).

- Завершение: Затяните сливную пробку с новым уплотнительным кольцом. Залейте свежее масло через горловину до среднего уровня на щупе. Уберите ветошь, установите защиту картера на место.

Запустите двигатель на 1-2 минуты. Проверьте отсутствие подтёков масла в районе фильтра и сливной пробки. Заглушите мотор, дайте маслу стечь в поддон 5 минут, затем обязательно доведите уровень до нормы по щупу. Утилизируйте отработку и старый фильтр в специализированных пунктах приёма.

Использование промывочного масла при обслуживании

Промывочное масло – специальная жидкость с усиленными моющими присадками, предназначенная для удаления шлама, лаковых отложений и загрязнений из системы смазки перед заменой моторного масла. Оно растворяет накопившиеся продукты окисления и остатки старой смазки, не повреждая резиновые уплотнения и металлические поверхности. Применяется кратковременно и не заменяет рабочее моторное масло.

Необходимость в промывке возникает при переходе на другой тип масла (например, с минерального на синтетическое), после перегрева двигателя, при покупке автомобиля с неизвестной историей обслуживания или при обнаружении сильных загрязнений в поддоне. Регулярное использование не рекомендуется – избыточная агрессивность присадок может негативно влиять на антифрикционные свойства новых масел.

Порядок применения и ключевые аспекты

Процедура промывки выполняется строго по инструкции производителя. Основные этапы:

- Прогрев двигателя до рабочей температуры и слив отработанного масла.

- Заливка промывочного масла вместо нового через маслозаливную горловину.

- Запуск двигателя на 10-15 минут на холостом ходу для циркуляции состава.

- Полный слив промывочной жидкости вместе с растворёнными загрязнениями.

- Обязательная замена масляного фильтра перед заливкой свежего масла.

Сравнительные характеристики методов очистки:

| Тип очистки | Эффективность | Риски |

|---|---|---|

| Промывочное масло | Глубокая очистка масляных каналов и гидрокомпенсаторов | Возможен засор маслоприёмника при сильном загрязнении |

| Промывочные присадки | Щадящее воздействие, подходят для профилактики | Низкая эффективность против застарелых отложений |

Контроль уровня масла щупом: методика проверки

Регулярный контроль уровня масла предотвращает работу двигателя с недостаточной смазкой, ведущей к ускоренному износу деталей. Проверка осуществляется на остывшем двигателе (через 5-10 минут после остановки) для стекания масла в поддон.

Автомобиль должен стоять на ровной горизонтальной поверхности для получения точных показаний. Перед извлечением щупа протрите тряпкой область вокруг его посадочного гнезда во избежание попадания грязи в картер.

Последовательность действий

- Извлеките щуп из направляющей трубки, удерживая его за рукоятку.

- Тщательно протрите насухо чистой ветошью или бумажной салфеткой.

- Погрузите щуп обратно в трубку до полного упора рукоятки.

- Извлеките щуп повторно и немедленно оцените уровень масла.

Найдите на щупе метки MIN (минимально допустимый уровень) и MAX (максимальный уровень). Качественное показание определяется по четкой границе масляного пятна между этими отметками. Если уровень ниже MIN – требуется доливка масла той же спецификации, что уже залито в двигатель.

| Положение масляного пятна | Значение |

| Выше отметки MAX | Перелив (риск выдавливания сальников) |

| Между MIN и MAX | Нормальный уровень (идеально – ближе к MAX) |

| На/ниже отметки MIN | Требуется срочная доливка |

| Неравномерное пятно или капли | Повторить замер (недостоверный контакт щупа) |

Обратите внимание на консистенцию и цвет масла на щупе. Сильное почернение, металлическая стружка или густая консистенция сигнализируют о необходимости замены масла вне зависимости от пробега.

Признаки низкого давления масла в системе

Контрольная лампа давления масла на приборной панели загорается красным или желтым цветом, сигнализируя о падении давления ниже критического уровня. Этот индикатор напрямую связан с датчиком давления в системе и является первичным предупреждением о нарушении нормальной работы смазки.

Необычные металлические стуки или грохочущие звуки из двигателя появляются из-за недостаточной масляной пленки между трущимися деталями (например, в шатунных или коренных подшипниках). Эти шумы обычно усиливаются при повышении оборотов и указывают на опасный режим работы узлов.

Ключевые индикаторы проблемы

- Перегрев двигателя: Масло участвует в теплоотводе; его недостаток вызывает аномальный рост температуры.

- Падение мощности: Увеличение трения в ЦПГ и подшипниках снижает эффективность работы.

- Низкие показания манометра: Стрелка аналогового манометра находится в красной зоне или ниже нормы.

- Лампочка давления горит на холостых оборотах: Особенно тревожный признак при прогретом двигателе.

Запах горелого масла в салоне или под капотом может свидетельствовать об утечках, снижающих общий объем смазки. Одновременно визуальный осмотр часто выявляет подтеки на блоке цилиндров, поддоне картера или возле масляного фильтра.

| Признак | Причина | Риск |

|---|---|---|

| Грохот в подшипниках | Масляное голодание вкладышей | Заклинивание двигателя |

| Мигание лампы давления | Забитый маслоприемник или износ насоса | Ускоренный износ деталей |

Резкое падение уровня масла на щупе (ниже отметки MIN) подтверждает потерю объема смазки. В сочетании с сизым выхлопом это указывает на возможное попадание масла в камеру сгорания через изношенные кольца или сальники клапанов.

Диагностика забитого масляного фильтра

Забитый масляный фильтр критически нарушает циркуляцию смазки, провоцируя масляное голодание двигателя. Это проявляется через устойчивое падение давления масла на приборной панели, особенно заметное при повышении оборотов или рабочей температуре двигателя.

Параллельно наблюдается быстрый перегрев силового агрегата из-за ухудшения теплоотвода, а также характерные стуки гидрокомпенсаторов или коренных подшипников вследствие недостаточной смазки. Наличие металлической стружки или густого черного осадка в слитом масле дополнительно подтверждает проблему.

Ключевые методы проверки

- Контроль давления масла: Подключение механического манометра вместо штатного датчика для получения точных показаний.

- Визуальный осмотр фильтра: Вскрытие корпуса (если конструкция позволяет) для оценки состояния фильтрующего элемента на предмет деформации, насыщения грязью или частиц металла.

- Проверка байпасного клапана: Убедиться в свободном ходе и отсутствии заклинивания клапана в закрытом положении.

Важно: Игнорирование симптомов приводит к катастрофическому износу вкладышей, шеек коленвала, распредвалов и других пар трения. Регулярная замена фильтра в соответствии с регламентом ТО – обязательная мера профилактики.

Устранение течей через сальники и прокладки

Обнаружение подтёков масла в зоне установки сальников коленвала, распредвала, масляного насоса или стыков прокладок (клапанной крышки, поддона картера) требует немедленного вмешательства. Игнорирование проблемы ведёт к падению уровня смазки, перегреву двигателя, загрязнению узлов и риску выхода из строя ответственных деталей из-за масляного голодания.

Диагностика начинается с тщательной очистки проблемной зоны от грязи и старого масла, после чего запускают двигатель для точного выявления источника утечки. Особое внимание уделяют состоянию посадочных поверхностей валов под сальники – сколы, коррозия или глубокие риски требуют шлифовки или замены компонентов.

Методы устранения

Основные подходы к ликвидации течей:

- Замена сальников: Установка новых уплотнений с предварительной смазкой кромки и аккуратным запрессовыванием без перекосов. Обязательна проверка целостности пыльников и защитных колец.

- Замена прокладок: Полная разборка узла, удаление остатков старой прокладки, обезжиривание поверхностей, нанесение герметика (если рекомендовано производителем) и равномерная затяжка крепежа с соблюдением момента.

- Восстановление геометрии: При деформации привалочных плоскостей (например, поддона или клапанной крышки) – фрезеровка или замена детали.

- Использование ремонтных составов: Для временного устранения течей через микротрещины в корпусах или изношенные сальники применяются специальные герметизирующие присадки в масло (с осторожностью, как краткосрочное решение).

После ремонта обязателен контрольный запуск двигателя и проверка на отсутствие подтёков в течение первых 50-100 км пробега. Регулярный визуальный осмотр мест установки уплотнений во время ТО – ключевая мера профилактики повторных утечек.

Шум гидрокомпенсаторов как индикатор проблем

Характерный стук гидрокомпенсаторов (обычно на холодном двигателе или под нагрузкой) сигнализирует о нарушении их работы. Эти компоненты критично зависят от бесперебойной подачи моторного масла под давлением: оно заполняет их внутреннюю полость, обеспечивая автоматическую регулировку тепловых зазоров клапанного механизма. Шум возникает, когда компенсатор не успевает "выбрать" зазор из-за недостатка масла или потери его давления.

Посторонний звук указывает на сбой в системе смазки: масло либо не достигает гидрокомпенсаторов в нужном объеме/давлении, либо его свойства не соответствуют требованиям. Игнорирование этого симптома ведет к ускоренному износу ГРМ, снижению компрессии, падению мощности двигателя и риску серьезных поломок.

Основные причины шума, связанные со смазкой

- Низкий уровень масла – недостаточное количество для создания рабочего давления в системе.

- Загрязнение масляных каналов – шлам или отложения блокируют подачу масла к компенсаторам.

- Износ масляного насоса – снижение производительности и давления в системе.

- Несоответствующее масло – слишком густое (медленно поступает) или жидкое (просачивается через зазоры).

- Забитый масляный фильтр – активированный перепускной клапан пропускает неочищенное масло без давления.

| Симптом | Возможная проблема в системе смазки |

| Стук на холодную | Слишком вязкое масло, загрязнения в каналах |

| Стук на горячую | Износ насоса, низкое давление, жидкое масло |

| Постоянный стук | Сильное загрязнение, критично низкий уровень масла |

Диагностика требует проверки уровня и качества масла, давления в системе, состояния фильтра. Часто устраняется заменой масла и фильтра, промывкой системы или ремонтом насоса. Своевременное реагирование на шум предотвращает каскадный износ деталей двигателя.

Критические последствия масляного голодания

Недостаточная подача смазочного материала к трущимся поверхностям деталей двигателя приводит к переходу трения из гидродинамического режима в граничный или сухое трение. При этом масляная пленка разрушается, и металлические компоненты начинают контактировать напрямую.

Интенсивный износ мгновенно повреждает ответственные узлы: поршневые кольца залегают в канавках, стенки цилиндров покрываются задирами, шейки коленчатого вала деформируются. Температура в зонах контакта резко возрастает до критических значений, провоцируя необратимые изменения структуры металла.

Необратимые повреждения двигателя

Основные разрушения при длительном масляном голодании:

- Расплавление вкладышей коленвала с прихватом к шейкам, блокировка вращения

- Клинение поршней в цилиндрах из-за тепловой деформации юбок

- Разрушение шатунных подшипников с последующим пробоем блока цилиндров

- Деформация распредвалов и износ кулачков, приводящий к отказу ГРМ

Термический удар вызывает коробление головки блока цилиндров и прогар прокладки. В тяжелых случаях происходит полное разрушение кривошипно-шатунного механизма с фрагментацией деталей. Восстановление двигателя после таких повреждений экономически нецелесообразно – требуется замена силового агрегата.

| Узел | Тип повреждения | Результат |

| Коленчатый вал | Задиры шеек | Потеря герметичности, снижение компрессии |

| Цилиндропоршневая группа | Прогар поршней | Падение мощности, попадание антифриза в масло |

| Турбокомпрессор | Разрушение подшипников | Выход из строя турбины, заклинивание ротора |

Специфика зимней эксплуатации смазочной системы

Низкие температуры вызывают загустевание моторного масла, увеличивая его вязкость и затрудняя прокачку по каналам системы. Это приводит к дефициту смазки в критических узлах (коренные/шатунные подшипники, распредвал) при холодном пуске двигателя, провоцируя сухое трение и ускоренный износ.

Продолжительная работа на загустевшем масле создает избыточную нагрузку на масляный насос и фильтр, снижает эффективность отвода тепла от поршневой группы. Дополнительные риски возникают из-за конденсации влаги в картере, которая смешивается с маслом, образуя эмульсию и ухудшая защитные свойства смазки.

Ключевые требования к зимней эксплуатации

- Применение сезонных масел: Использование масел с маркировкой зимнего или всесезонного класса вязкости (например, 0W-XX, 5W-XX), где цифра перед "W" указывает на низкотемпературную текучесть.

- Контроль состояния фильтра: Загрязненный масляный фильтр не пропускает загустевшее масло, активируя перепускной клапан и направляя неочищенную смазку в систему.

- Прогрев в щадящем режиме: Отказ от высоких оборотов до достижения рабочей температуры масла (обычно 3-5 минут при движении без нагрузок).

| Параметр | Летняя эксплуатация | Зимняя эксплуатация |

|---|---|---|

| Вязкость масла при -20°C | До 6 500 мПа·с | До 3 500 мПа·с (класс 0W) |

| Температура прокачивания | До -25°C | До -35°C |

- Проверяйте уровень и состояние масла перед наступлением холодов.

- Используйте предпусковые подогреватели (электрические или автономные) для снижения пусковых нагрузок.

- Избегайте коротких поездок – неполный прогрев ускоряет накопление влаги и загрязнений.

Маркировки моторных масел по стандартам API, ACEA

Стандарты API (American Petroleum Institute) и ACEA (European Automobile Manufacturers' Association) классифицируют масла по эксплуатационным свойствам и совместимости с двигателями. Эти маркировки помогают подобрать продукт, обеспечивающий корректную работу системы смазки: защиту от износа, контроль отложений, температурную стабильность и совместимость с экологическими требованиями.

Маркировка API использует двубуквенный код: первая буква (S – бензин/C – дизель) указывает тип двигателя, вторая (A, B, C, ...) – уровень эксплуатационных свойств (чем дальше по алфавиту, тем выше стандарт). Современные классы включают SP/SN для бензиновых и CK-4/FA-4 для дизельных моторов. Универсальные масла обозначаются парой (например, SN/CK-4).

Основные аспекты классификации ACEA

ACEA структурирует масла по категориям, учитывающим конструктивные особенности европейских двигателей:

- A/B: Универсальные масла для бензиновых и дизельных двигателей легкового/легкого коммерческого транспорта (A5/B5, A7/B7).

- C: Совместимые с катализаторами и сажевыми фильтрами (Low SAPS). Содержат минимум сульфатной золы, фосфора, серы (C2, C3, C5, C6).

- E: Для мощных дизельных двигателей грузовиков (E4, E6, E8, E9).

Классификация дополняется цифровым индексом после буквы, где большее число соответствует более строгим требованиям. Например:

| Стандарт ACEA | Ключевые характеристики |

|---|---|

| C3 | Для двигателей с сажевыми фильтрами (DPF), высокая HTHS-вязкость |

| C5 | Низкая HTHS-вязкость, совместимость с DPF, экономия топлива |

| E9 | Длительные интервалы замены, защита от износа в тяжелых условиях |

Производители масел указывают оба стандарта на этикетке (например, API SP/CF; ACEA C3). Выбор зависит от:

- Требований автопроизводителя (указаны в сервисной книжке)

- Типа двигателя (бензин/дизель, наличие турбины)

- Экологических систем (катализатор, сажевый фильтр)

- Условий эксплуатации (климат, нагрузки)

Использование масла с неподходящей маркировкой нарушает работу системы смазки: ускоряет износ, засоряет фильтры, провоцирует перегрев. Современные стандарты (API SP, ACEA C6) включают тесты на защиту от низкотемпературных отложений и износа цепей ГРМ.

Выбор масла: синтетика, полусинтетика, минеральное

Основное отличие масел кроется в их базовой основе и технологии производства. Минеральные масла получают путём прямой перегонки нефти, синтетические создаются искусственно через сложные химические процессы (синтез), а полусинтетика представляет собой смесь минеральной и синтетической основ в определённой пропорции.

Эти различия напрямую влияют на ключевые эксплуатационные характеристики: температурную стабильность, вязкостные свойства, устойчивость к окислению, моющую способность и срок службы. Синтетика демонстрирует наилучшие показатели по всем параметрам, минеральные масла уступают в эффективности, но доступнее по цене, а полусинтетика занимает промежуточное положение.

Критерии выбора типа масла

При подборе учитывайте три основных фактора:

- Рекомендации производителя ДВС: Требования к допускам и вязкости (SAE, API/ACEA) указаны в сервисной книжке.

- Условия эксплуатации: Экстремальные температуры, нагрузки, режим движения (город/трасса).

- Техническое состояние двигателя: Пробег, наличие износа, склонность к угару масла.

| Тип масла | Оптимальное применение | Преимущества | Недостатки |

|---|---|---|---|

| Синтетика | Новые двигатели, высокие нагрузки, экстремальные температуры (-40°C...+50°C) | Лучшая защита, стабильность, долгий срок службы, снижение расхода топлива | Высокая стоимость |

| Полусинтетика | Двигатели с пробегом до 150 тыс. км, умеренный климат (-25°C...+35°C) | Сбалансированная цена/качество, защита лучше минерального | Ограниченный ресурс при тяжелых условиях |

| Минеральное | Старые ДВС (пробег >150 тыс. км), мягкий климат (-15°C...+25°C) | Низкая цена, совместимость с изношенными сальниками | Быстрое старение, высокий угар, густеет на морозе |

Важно: Смешивать разные типы масел допустимо только в экстренных случаях. При переходе с минерального на синтетику (особенно в старых моторах) требуется оценка состояния уплотнений – синтетика обладает высокой текучестью и может вызвать течи.

Влияние присадок на ресурс системы

Присадки являются неотъемлемым компонентом современных моторных масел, целенаправленно улучшающим их базовые свойства и обеспечивающим защиту компонентов системы смазки и двигателя в целом. Их правильный подбор и концентрация напрямую определяют срок службы масла и надежность работы всей системы.

Отсутствие или недостаток критически важных присадок приводит к ускоренному старению масла, накоплению вредных отложений (шламов, лаков), усилению коррозии и абразивного износа трущихся поверхностей. Это неизбежно сокращает ресурс масляного насоса, подшипников, поршневых колец, клапанного механизма и других дорогостоящих деталей.

Ключевые типы присадок и их роль в долговечности

Различные классы присадок решают специфические задачи, в совокупности обеспечивая максимальный ресурс:

- Противоизносные (AW) и противозадирные (EP): Формируют на поверхностях трения защитные пленки, предотвращая прямой контакт металла с металлом, тем самым резко снижая износ пар трения (распредвал/толкатели, коренные/шатунные подшипники).

- Детергенты (моющие): Удерживают нерастворимые частицы (сажу, продукты окисления) во взвешенном состоянии, предотвращая образование отложений на горячих поверхностях (поршневые кольца, канавки поршней).

- Дисперсанты: Не дают частицам загрязнений слипаться и образовывать крупные абразивные агломераты, которые вызывают ускоренный износ и забивают масляные каналы.

- Антиоксиданты: Замедляют процесс окисления масла под действием высоких температур и кислорода, продлевая срок его службы и предотвращая образование кислот и смол, вызывающих коррозию и отложения.

- Антикоррозионные: Образуют защитный барьер на металлических поверхностях (особенно цветных металлов вкладышей подшипников), нейтрализуя кислоты и предотвращая химическое разрушение.

- Депрессорные (PPD): Сохраняют текучесть масла при низких температурах, обеспечивая его быструю подачу к трущимся парам при холодном пуске – моменту максимального износа двигателя.

- Противопенные: Предотвращают вспенивание масла, которое приводит к снижению эффективности смазки, кавитации насоса и ускоренному окислению.

| Тип Присадки | Основное Действие | Влияние на Ресурс Системы |

|---|---|---|

| Противоизносные (AW/EP) | Образование защитной пленки на поверхностях трения | Снижает механический износ деталей (валы, подшипники, кольца) |

| Детергенты/Дисперсанты | Очистка и удержание загрязнений во взвеси | Предотвращает закоксовывание колец, засорение каналов и абразивный износ |

| Антиоксиданты | Замедление окисления масла | Продлевает срок службы масла, защищает от коррозии и шламообразования |

Таким образом, комплексное и сбалансированное действие присадок позволяет маслам эффективно работать в экстремальных условиях современных двигателей, значительно отодвигая предел износа компонентов системы смазки и силового агрегата. Постоянное совершенствование пакетов присадок – ключевой фактор увеличения межсервисных интервалов и общего ресурса двигателя.

Анализ масла для оценки износа двигателя

Анализ отработанного моторного масла – это лабораторный метод диагностики состояния двигателя, основанный на изучении химического состава и физических свойств смазочного материала после его работы в системе. В процессе эксплуатации масло накапливает микрочастицы износа трущихся поверхностей (поршневых колец, вкладышей, валов), продукты разложения присадок, топлива, охлаждающей жидкости и загрязнения извне.

Лабораторное исследование позволяет количественно определить концентрацию этих примесей, оценить степень деградации самого масла и выявить аномальные процессы внутри двигателя. Регулярный анализ служит инструментом для прогнозирования остаточного ресурса мотора, своевременного выявления скрытых дефектов и предотвращения катастрофических отказов.

Ключевые аспекты анализа

Лабораторный анализ масла фокусируется на нескольких группах показателей:

- Концентрация металлов: Определяется спектрографией. Повышенное содержание железа (Fe), алюминия (Al), хрома (Cr) указывает на износ цилиндров, поршней, колец; меди (Cu), свинца (Pb), олова (Sn) – на износ вкладышей подшипников; кремния (Si) – на попадание пыли (пробой воздушного фильтра).

- Физико-химические свойства масла:

- Вязкость: Отклонение от нормы (разжижение или загустение) сигнализирует о разбавлении топливом, перегреве, окислении или несовместимости масел.

- Кислотное число (TBN/TAN): Снижение щелочного числа (TBN) или рост кислотного числа (TAN) свидетельствует об истощении запасa щелочности, окислении масла и риске коррозии.

- Загрязнения:

- Топливо: Снижает вязкость, ухудшает смазку.

- Антифриз: Приводит к образованию шлама, коррозии, резкому падению TBN.

- Сажа: Характерна для дизелей; избыток ухудшает свойства масла и вызывает абразивный износ.

- Вода: Вызывает гидролиз присадок, коррозию, пенообразование.

- Состояние присадок: Оценивается степень их истощения (например, по снижению содержания кальция (Ca), цинка (Zn), фосфора (P)), что влияет на моющие, противоизносные и антиокислительные свойства масла.

Интерпретация результатов требует сравнения с предельно допустимыми значениями (устанавливаются производителем двигателя/масла или лабораторией) и анализа динамики изменения показателей от отбора к отбору. Резкий рост металлов износа, критическое падение TBN, значительное загрязнение топливом или антифризом – прямые указания на необходимость углубленной диагностики и ремонта.

| Показатель | Что означает повышение | Потенциальная проблема |

|---|---|---|

| Fe, Al, Cr | Износ деталей ЦПГ | Износ гильз, поршней, колец |

| Cu, Pb, Sn | Износ подшипников | Износ вкладышей коленвала, распредвала |

| Si | Абразивные загрязнения | Пробой воздушного фильтра, загрязнение при заливке |

| Натрий (Na), Бор (B), Калий (K) | Попадание антифриза | Течь прокладки ГБЦ, неисправность теплообменника |

| Вязкость (снижение) | Разжижение масла | Разбавление топливом, перегрев |

Систематический анализ масла трансформирует его из расходника в информативный диагностический инструмент, позволяющий оптимизировать интервалы замены, планировать ремонты по фактическому состоянию и существенно продлевать ресурс двигателя за счет раннего выявления и устранения дефектов.

Экологические требования к современным смазкам

Современные смазочные материалы должны минимизировать негативное воздействие на окружающую среду на всех этапах жизненного цикла – от производства до утилизации. Это включает сокращение выбросов токсичных веществ при работе механизмов, предотвращение загрязнения почвы и водных ресурсов, а также обеспечение биоразлагаемости в случае утечек.

Производители обязаны соблюдать международные стандарты экобезопасности, такие как Европейский регламент REACH и классификации Ecolabel, которые регламентируют содержание вредных компонентов. Особое внимание уделяется замене тяжёлых металлов в присадках, снижению содержания полициклических ароматических углеводородов (ПАУ) и полному отказу от опасных хлорсодержащих соединений.

Ключевые экологические параметры смазок

- Биоразлагаемость: Способность разлагаться микроорганизмами на нетоксичные компоненты (≥60% за 28 дней по тесту OECD 301).

- Нетоксичность: Отсутствие острого вредного воздействия на водные организмы (проверка по тестам OECD 201-202).

- Низкая биоаккумуляция: Минимальная способность веществ накапливаться в живых организмах.

- Уменьшенное содержание SAPS: Ограничение сульфатной золы (S), фосфора (P) и серы (S) для совместимости с каталитическими нейтрализаторами.

| Экологический стандарт | Основное требование | Пример сертификации |

| Биоразлагаемость | Разложение ≥60% за 21-28 дней | Blue Angel, Nordic Swan |

| Низкая токсичность | LC50 > 100 мг/л для рыб и дафний | ECOLABEL, OSPAR |

| Безопасный состав | Отсутствие тяжёлых металлов, бора, формальдегида | REACH Annex XVII |

Перспективным направлением является разработка смазок на основе возобновляемого сырья (растительных масел) и синтетических эфиров, сочетающих высокую биоразлагаемость с термической стабильностью. Технологии регенерации отработанных масел также становятся обязательным элементом экологической стратегии, сокращая объёмы отходов до 85%.

Список источников

При подготовке статьи о системе смазки были использованы авторитетные технические источники, обеспечивающие точность описания принципов работы, компонентов и функций этой ключевой системы двигателя. Основное внимание уделялось материалам, раскрывающим современные стандарты конструкции и эксплуатационные требования.

Следующие источники предоставляют детальную информацию о различных аспектах систем смазки, включая классификацию, устройство узлов, применяемые смазочные материалы и особенности обслуживания. Они служат надежной базой для углубленного изучения темы.

Основная литература и ресурсы

- Учебники по устройству автомобилей и ДВС для технических вузов (авторы: Роговцев, Пузанков, Селифанов, Скляренко)

- Официальные руководства по ремонту и обслуживанию транспортных средств от производителей (Volkswagen, Toyota, KAMAZ и др.)

- Технические справочники по моторным маслам и смазочным системам (издательства "За рулем", "Транспорт")

- ГОСТы и отраслевые стандарты, регламентирующие параметры смазочных систем и масел

- Материалы специализированных автомобильных порталов (например, "Авторевю", "За рулем", "АБС-Авто")

- Научные публикации в журналах "Двигателестроение", "Автомобильная промышленность"

- Производственная документация на компоненты систем смазки (каталоги Bosch, ZF, Mahle)