Сияющая магия золотого металлика

Статья обновлена: 28.02.2026

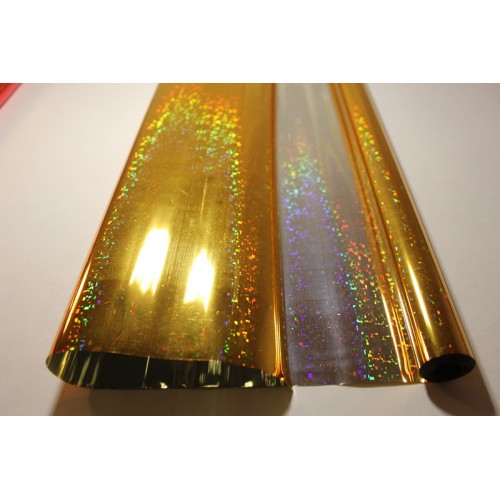

Металлизированная золотая пленка превращает обычные поверхности в объекты роскоши. Технология вакуумного напыления создает тончайший слой металла, имитирующий золото.

Декоративные и функциональные свойства покрытия обеспечивают премиальный внешний вид и защиту материалов. Пленка отражает свет, создавая глубину и динамичную игру бликов на любых предметах.

Типы металлизаторов: вакуумное напыление vs химическое осаждение

Вакуумное напыление (PVD - Physical Vapor Deposition) происходит в камере с глубоким вакуумом, где металл (алюминий, хром, золото) испаряется под воздействием высокой температуры или электронного луча. Атомы металла конденсируются на охлажденной поверхности подложки, формируя тонкую, равномерную пленку. Этот метод требует сложного оборудования и точного контроля параметров, но обеспечивает высокую чистоту покрытия и минимальное воздействие на окружающую среду.

Химическое осаждение из паровой фазы (CVD - Chemical Vapor Deposition) основано на химических реакциях газообразных прекурсоров, содержащих целевой металл. Газы подаются в реактор, где при определенной температуре и давлении разлагаются или вступают в реакцию, осаждая металл на поверхности. Метод позволяет обрабатывать сложные трехмерные детали и создавать сплавы, но часто требует высоких температур (иногда >500°C) и оставляет побочные продукты, требующие утилизации.

Ключевые отличия технологий

| Параметр | Вакуумное напыление (PVD) | Химическое осаждение (CVD) |

|---|---|---|

| Температура процесса | Низкая/средняя (50-500°C) | Высокая (200-1000°C) |

| Толщина пленки | 0.1 - 5 мкм (равномерная) | 1 - 100 мкм (высокая адгезия) |

| Сложность форм | Ограниченное покрытие внутренних полостей | Отличное покрытие сложных геометрий |

| Экологичность | Минимум вредных выбросов | Токсичные побочные газы (HF, HCl) |

Преимущества PVD:

- Высокая отражательная способность и чистота металлического слоя

- Возможность работы с термочувствительными материалами (пластики, текстиль)

- Энергоэффективность при серийном производстве

Преимущества CVD:

- Превосходная адгезия покрытия к керамике и металлам

- Формирование износостойких сплавов (карбиды, нитриды)

- Однородное покрытие рельефных поверхностей и микропор

Золотая пленка в автомобильном тюнинге: технологии нанесения

Нанесение золотой металлизированной пленки требует строгого соблюдения технологических этапов для достижения безупречного внешнего вида и долговечности. Ключевым подготовительным шагом является тщательная очистка кузова: удаление грязи, битумных пятен, воска и силиконовых остатков с помощью специальных обезжиривающих составов. Любые дефекты поверхности (царапины, сколы) должны быть устранены, так как пленка их визуально подчеркнет.

Перед началом работ поверхность прогревают строительным феном до 40-50°C для улучшения адгезии. Раскрой материала выполняется с запасом 3-5 см по контурам панелей с учетом сложной геометрии кузова. Для крупных элементов (капот, крыша) применяется метод "мокрой" установки: на клейкий слой и кузов наносят мыльный раствор, позволяющий корректировать положение полотна.

Основные методы монтажа

- Сухой метод: Применяется для небольших плоских участков (зеркала, молдинги). Пленка последовательно прикатывается резиновым ракелем от центра к краям с контролем натяжения.

- Термоформовка: Сложные рельефы (бамперы, решетки радиатора) обрабатывают феном при 90-120°C, растягивая материал по контурам без складок.

- Рельефная резка: Для зон со встроенными элементами (ручки, эмблемы) используют плоттерную резку по шаблону или мастер-пленке.

После монтажа излишки обрезают острым ножом с углом лезвия 30°, а стыки на дверных проемах или панелях заворачивают внутрь на 5-8 мм. Финишная обработка включает интенсивную прокатку швов и прогрев до 60°C феном для активации клеевого слоя. Качество оценивают через 48 часов при естественной температуре эксплуатации.

| Критерий | Требование | Инструмент контроля |

|---|---|---|

| Адгезия | Отсутствие пузырей и отслоений | Визуальный осмотр, тактильный контроль |

| Растяжение | Равномерность без потери металлического эффекта | Проверка под разными углами освещения |

| Герметичность стыков | Заход материала на внутренние кромки | Тест влажной салфеткой |

Особое внимание уделяется послеуходу: первые 7 дней запрещена мойка высоким давлением и паром, химические очистители допускаются только через 30 дней. Для сохранения блеска рекомендуется применение бесконтактных моющих средств с нейтральным pH.

Защитные свойства золотого покрытия для электронных компонентов

Золотое покрытие создает непроницаемый барьер для кислорода, влаги и агрессивных химических соединений. Это предотвращает окисление и коррозию медных или никелевых поверхностей под слоем золота, сохраняя низкое переходное сопротивление контактов даже в экстремальных условиях: при высокой влажности, перепадах температур или воздействии промышленных газов.

Инертность золота к электрохимическим реакциям исключает образование изолирующих пленок на контактных площадках. Это критически важно для слаботочных соединений и высокочастотных цепей, где даже нанометровый слой окисла вызывает потери сигнала, помехи или полный отказ контакта.

Механизмы защиты и преимущества

- Химическая пассивность: Золото не реагирует с серой (H₂S), хлором, кислотами и другими коррозионными агентами, обеспечивая долговременную стабильность.

- Герметизация поверхности: Плотная структура покрытия блокирует диффузию ионов и молекул H₂O к базовому металлу.

- Стойкость к фреттингу: Минимизирует микроразрушения в зоне контакта при вибрациях за счет пластичности и антифрикционных свойств.

| Угроза | Воздействие без покрытия | Защита золотым слоем |

|---|---|---|

| Окисление (O₂) | Образование изолирующей окисной пленки | Полное блокирование реакции |

| Сульфидизация (H₂S) | Появление высокоомного сульфидного слоя | Нулевая химическая активность |

| Электромиграция | Деградация проводников под током | Стабильность кристаллической решетки |

Твердое золотое покрытие (сплавы Au-Co, Au-Ni) дополнительно повышает износостойкость контактов разъемов при многократных коммутациях. Оптимальная толщина слоя 0.1–1.5 мкм гарантирует защиту без ухудшения паяемости.

Применение в декоре интерьера: мебельные фасады

Золотая металлизированная пленка на мебельных фасадах создает эффект драгоценной инкрустации, мгновенно преображая стандартные поверхности в элегантные акценты. Она отражает свет, визуально расширяя пространство и добавляя глубину даже в компактных помещениях.

Материал устойчив к царапинам и бытовым загрязнениям, сохраняя интенсивный блеск без необходимости сложного ухода. Его пластичность позволяет бесшовно оклеивать радиусные элементы и фигурные профили, недоступные для традиционных методов обработки.

Ключевые преимущества для мебели

- Визуальная трансформация: матовые поверхности приобретают роскошное мерцание, глянцевые – эффект жидкого металла

- Стилевая универсальность: от классики (патинированное золото) до хай-тека (зеркальный хром)

- Экономическая эффективность: стоимость ниже натурального шпона или ковки при схожей эстетике

Технология нанесения предусматривает вакуумное каширование или мембранный пресс, обеспечивая идеальное прилегание к МДФ, ДСП и деревянным основам. Для продления срока службы рекомендуется защищать фасады от прямого УФ-излучения.

| Тип интерьера | Рекомендуемый эффект | Применение |

|---|---|---|

| Лофт/минимализм | Матовая позолота | Акцентные фасады кухонных островов |

| Барокко/ампир | Глубокое зеркальное сияние | Филенчатые шкафы, консоли |

| Ар-деко | Геометричная инкрустация | Комбинирование с эмалью или стеклом |

Покрытие стеклянных поверхностей: технологические нюансы

Нанесение металлизированных покрытий на стекло требует строгого контроля чистоты поверхности. Любые загрязнения (пыль, жир, влага) приводят к дефектам адгезии и неравномерному распределению слоя. Подготовка включает ультразвуковую мойку в щелочных растворах, химическую активацию и сушку в безпылевых камерах с ламинарным потоком воздуха. Толщина предварительного праймерного слоя, наносиемого методом центрифугирования, не должна превышать 10–20 нанометров.

Вакуумное напыление золота или других металлов (алюминий, серебро) осуществляется в установках магнетронного распыления при остаточном давлении 5×10⁻³ Па. Критичными параметрами являются скорость осаждения (0.5–2 нм/с) и температура подложки (150–300°C), влияющие на плотность и оптические свойства плёнки. Для формирования равномерного покрытия на сложных рельефах применяют планетарные держатели подложек с регулируемой скоростью вращения.

Контроль качества и долговечность

Оптический контроль спектра отражения выполняется спектрофотометрами с интегрирующей сферой, где отклонение цветности ΔE*ab не должно превышать 0.8. Адгезию проверяют методом решётчатого надреза по ISO 2409: при отслаивании менее 5% площади после теста на скотч покрытие считается стабильным. Для защиты металлического слоя от окисления наносят лаковое покрытие методом химического осаждения из паровой фазы (PECVD).

Типичные дефекты и их причины:

- Радужные разводы: неоднородность толщины из-за вибрации держателей

- Тёмные пятна: локальный перегрев подложки в процессе напыления

- Трещины в лаковом слое: превышение скорости осаждения защитного покрытия

| Материал мишени | Средняя толщина (нм) | Сопротивление (Ом/□) | Стабильность цвета |

|---|---|---|---|

| Au (99.99%) | 80–120 | 4.5–6.2 | 15 лет |

| Ag с легированием Ti | 60–90 | 2.8–3.5 | 8 лет |

Финишная термообработка при 180°C в течение 45 минут повышает твёрдость лакового слоя на 30% по шкале Шора. Для изделий с криволинейными поверхностями применяют ионно-лучевую коррекцию неравномерностей после напыления, где плотность ионного тока не превышает 50 мкА/см².

Металлизированные акценты в упаковке премиум-товаров

Золотая, серебряная или бронзовая металлизация создает мгновенный визуальный код роскоши, сигнализируя о высоком статусе продукта. Такие покрытия отражают свет, привлекая внимание на полке и формируя ассоциации с исключительным качеством. Премиум-бренды используют этот эффект для визуального отделения от масс-маркета, подчеркивая ценность содержимого через тактильно-зрительное восприятие.

Технологии нанесения металлизированных элементов варьируются от горячего тиснения фольгой до цифровой печати металлизированными красками. Ключевой задачей остается сохранение интенсивного блеска и зеркальной глубины даже при массовом производстве. Устойчивость к истиранию и точность цветопередачи критичны для поддержания премиального образа на протяжении всего жизненного цикла упаковки.

Стратегии применения и эффекты

Локализованное использование металлики концентрирует взгляд на значимых элементах:

- Тиснение логотипа золотой фольгой создает объемный эффект и тактильную премиальность

- Контурная окантовка серебристыми линиями визуально структурирует композицию

- Выборочная ламинация фрагментов упаковки формирует игру света при повороте товара

Психологическое воздействие усиливается за счет ассоциативных связей:

- Золото → традиция, эксклюзивность, инвестиционная ценность

- Серебро → инновации, технологичность, элегантная сдержанность

- Медь/бронза → ручная работа, винтажность, экологичность

| Тип товара | Рекомендуемая металлизация | Эффект восприятия |

|---|---|---|

| Парфюмерия | Матовое золото | Чувственность, изысканность |

| Алкоголь премиум | Зеркальное серебро | Чистота, кристальность вкуса |

| Косметика люкс | Розовое золото | Современная роскошь |

Комбинирование текстур усиливает премиальность: матовая металлизация рядом с глянцевыми элементами создает сложную световую игру. Важно соблюдать меру – избыток блеска снижает воспринимаемую элитарность, переводя упаковку в категорию китча.

Контроль толщины напыления: микрометры качества

Точная толщина металлизированного слоя является критическим параметром, напрямую влияющим на ключевые характеристики золотой пленки: оптическую плотность, отражающую способность, цветовой оттенок и барьерные свойства. Отклонение даже на доли микрона может привести к визуальным дефектам (пятнистости, неравномерному блеску), снижению защитных функций покрытия или перерасходу дорогостоящего металла. Стабильность толщины по всей поверхности рулона и между партиями – обязательное условие промышленного производства.

Контроль осуществляется на нескольких этапах: in-line во время напыления с помощью бесконтактных оптических или рентгеновских систем, фиксирующих толщину в реальном времени, и off-line в лаборатории на образцах. Лабораторные методы включают точные разрушающие измерения (микроскопия срезов, взвешивание с расчетом массы на единицу площади) и неразрушающие (эллипсометрия, рентгенофлуоресцентный анализ). Современные вакуумные установки интегрируют системы автоматического регулирования скорости испарения и перемещения подложки на основе данных in-line мониторинга.

Ключевые методы и инструменты контроля

| Метод | Принцип действия | Точность | Применение |

|---|---|---|---|

| Рентгенофлуоресцентный (XRF) | Измерение интенсивности флуоресценции атомов металла под воздействием рентгеновского излучения | ± 0.5 нм | Лабораторный и in-line контроль, неразрушающий |

| Оптическое интерференционное измерение | Анализ интерференционной картины света, отраженного от слоев | ± 1 нм | In-line мониторинг скорости напыления |

| Микроскопия срезов (SEM/TEM) | Визуализация и замер поперечного сечения слоя под микроскопом | Высокая (разрушающий) | Точечный лабораторный контроль, калибровка |

Внедрение замкнутого контура управления на основе данных сенсоров позволяет оперативно корректировать параметры процесса (давление, мощность испарения, скорость конвейера) для поддержания толщины в заданном техдопуске. Стандартный допуск для декоративных покрытий составляет ±10%, для функциональных барьерных слоев – уже ±5%.

Критические последствия неконтролируемой толщины:

- Эстетические дефекты: Неравномерный блеск, различия в оттенке золота, видимые полосы.

- Снижение функциональности: Ухудшение барьерных свойств против влаги и кислорода, нестабильность электропроводности.

- Экономические потери: Перерасход металла при избыточном напылении или брак и переделка при недостаточном.

- Проблемы последующей обработки: Трудности с ламинацией, печатью, адгезией из-за неоптимальной структуры слоя.

Постоянный мониторинг и статистический анализ данных о толщине (карты распределения, Cp/Cpk индексы) – основа предупреждающего контроля качества и гарантии сияющего, однородного вида и долговечности золотой пленки. Точность в микрометрах становится синонимом качества продукта.

Обработка пластиковых поверхностей перед металлизацией

Качество металлизированного покрытия напрямую зависит от тщательности подготовки пластиковой подложки. Поверхность должна быть абсолютно чистой, гладкой и химически активной для обеспечения адгезии металлического слоя. Любые загрязнения, дефекты или остатки смазки форм приводят к дефектам покрытия: кратерообразованию, отслаиванию или неравномерному блеску.

Технологический процесс включает несколько обязательных стадий, устраняющих органические и неорганические загрязнения, а также модифицирующих поверхностные свойства материала. Последовательность операций подбирается исходя из типа пластика (ABS, поликарбонат, полипропилен и др.), так как химический состав влияет на выбор методов активации.

Ключевые этапы подготовки

Основные стадии обработки включают:

- Механическая очистка

Абразивная обработка или пескоструйная очистка для удаления крупных дефектов и создания микрорельефа. - Обезжиривание

Использование щелочных растворов или органических растворителей (изопропанол, ацетон) для устранения масел и технологических смазок. - Химическое травление

Применение кислотных составов для:- Удаления поверхностного слоя (0.1-1 мкм)

- Повышения смачиваемости

- Создания активных полярных групп

- Нейтрализация и промывка

Многоступенчатое ополаскивание деионизированной водой для полного удаления реагентов.

| Тип пластика | Особенности обработки | Рекомендуемые активаторы |

|---|---|---|

| ABS | Травление хромовой кислотой для формирования пор | Палладий-оловянные катализаторы |

| Полипропилен | Обязательная плазменная активация | Графеновые суспензии |

| Поликарбонат | Щадящие составы во избежание коррозии | Ионные растворы серебра |

После финишной сушки в безпылевых камерах поверхность приобретает гидрофильные свойства. Контроль чистоты проводится капельным методом: дистиллированная вода должна равномерно растекаться, образуя сплошную пленку. Только после этого допустима вакуумная металлизация.

Устранение микротрещин в золотом покрытии

Микротрещины в металлизированном золотом слое возникают из-за механических напряжений, температурных перепадов или нарушения технологии нанесения, что снижает защитные и декоративные свойства покрытия. Обнаружение таких дефектов требует использования микроскопии или электронной микроскопии для точной оценки масштаба повреждений.

Ключевой задачей является герметизация трещин для предотвращения окисления подложки и восстановления сплошности слоя. Применяемые методы варьируются от локального ремонта до повторного нанесения покрытия в зависимости от глубины повреждений и функционального назначения изделия.

Технологии восстановления

Электрохимические методы: Гальваническое осаждение золота позволяет заполнить микротрещины за счет контролируемого наращивания металла. Требует тщательной подготовки поверхности:

- Обезжиривание и активация зоны ремонта

- Нанесение токопроводящего лака на неметаллические подложки

- Послойное осаждение с регулировкой плотности тока

Термодиффузионная обработка эффективна для глубоких трещин: нагрев до 200-300°C вызывает миграцию атомов золота, "затягивающую" дефекты. Процесс требует инертной среды для предотвращения окисления.

| Метод | Глубина трещин (мкм) | Оборудование |

|---|---|---|

| Локальное гальванирование | до 15 | Миниатюрные ванны, микроэлектроды |

| Лазерная рекристаллизация | до 40 | Импульсные Nd:YAG-лазеры |

Дополнительные меры: Для временной защиты применяют ингибиторы коррозии на основе бензотриазола, образующие адсорбционную пленку. После ремонта обязателен контроль:

- Адгезионные тесты (скотч-тест)

- Измерение толщины рентгеновским флуоресцентным анализом

- Проверка на пористость термографическим методом

Стабильность цвета при УФ-излучении: тесты и гарантии

Металлизированные покрытия подвергаются ускоренному старению в специальных камерах, где интенсивное УФ-излучение имитирует многолетнее воздействие солнечного света. Параметры тестирования строго регламентированы международными стандартами ISO 4892 и ASTM G154, что обеспечивает воспроизводимость результатов и объективную оценку светостойкости пигментов и связующих компонентов пленки.

Производители указывают гарантированный срок сохранения визуальных характеристик (от 5 до 15 лет) на основе циклов испытаний, где фиксируются изменения по шкале синевы (ISO 105-B02) и шкале серого (ISO 105-A02). Критическими считаются отклонения ΔE > 3 в системе CIELAB, видимые невооруженным глазом, или снижение глянца более чем на 30% от исходного значения.

Ключевые аспекты контроля качества

Для обеспечения заявленной стабильности применяются:

- Селекция сырья: Использование светостабилизаторов (HALS) и УФ-абсорберов в лаковом слое

- Многоуровневое тестирование:

- Предварительная проверка пигментных паст

- Контроль образцов после металлизации

- Периодические испытания готовой продукции

Протоколы испытаний включают сравнение с эталонными образцами после циклов воздействия:

| Продолжительность теста | Эквивалент естественного старения | Допустимое ΔE |

| 500 часов | 3-5 лет | ≤ 1.5 |

| 1000 часов | 7-10 лет | ≤ 2.2 |

| 2000 часов | 12-15 лет | ≤ 3.0 |

Гарантийные обязательства производителей распространяются только при соблюдении условий монтажа и эксплуатации, исключающих химическое воздействие или механические повреждения покрытия.

Золочение сувенирной продукции: от значков до статуэток

Технология нанесения металлизированного покрытия позволяет создавать эффект драгоценного металла на сувенирах любой сложности. Золочение применяется для визуального повышения ценности изделий, подчеркивая их эксклюзивность и статусность. Оно обеспечивает устойчивость к коррозии и механическим повреждениям, сохраняя первоначальный вид продукции годами.

Методы варьируются от гальванического осаждения золота для элитных коллекционных предметов до вакуумного напыления алюминиевых слоев с лаковым покрытием для массовых изделий. Современные имитации золота с помощью нитрида титана или циркония дают схожий визуальный эффект при сниженной себестоимости, что особенно востребовано в крупносерийном производстве.

Ключевые направления применения

- Значки и медали: Тонкое покрытие контуров и рельефов усиливает восприятие деталей

- Кубки и награды: Акцентное золочение гравировок и орнаментов создает эффект роскоши

- Сувенирное оружие: Покрытие клинков и эфесов имитирует исторические артефакты

- Религиозная атрибутика: Иконы и кресты с золотым свечением символизируют сакральность

Особое внимание уделяется подготовке поверхности: полировка, обезжиривание и активация основы напрямую влияют на адгезию и равномерность слоя. Для фиксации покрытия на пластике обязательна грунтовка специальными составами, тогда как металлические изделия требуют электрохимической обработки.

| Тип изделия | Рекомендуемая толщина покрытия | Особенности контроля качества |

|---|---|---|

| Мелкая филигрань (значки) | 0.1-0.3 мкм | Проверка равномерности на выступающих элементах |

| Крупные статуэтки | 0.5-1.2 мкм | Отсутствие наплывов в углублениях рельефа |

| Предметы с частым контактом (зажигалки) | 1.5-2.5 мкм | Тест на устойчивость к абразивному износу |

Современные тренды включают комбинирование матовых и глянцевых участков на одном изделии, а также создание градиентных переходов между золотым и родиевым покрытиями. При производстве эксклюзивных коллекционных серий практикуется ручная доработка: патинирование углублений и полировка выпуклостей для усиления эффекта объема.

Адгезия покрытия к разным типам субстратов

Качество сцепления металлизированного слоя с поверхностью определяет долговечность и функциональность покрытия. Недостаточная адгезия приводит к отслоению, потере оптических свойств и коррозионной уязвимости.

Эффективность адгезии зависит от химической совместимости материалов, микрорельефа субстрата, чистоты поверхности и параметров нанесения. Предварительная обработка основания критична для создания прочной межфазной связи.

Специфика взаимодействия с материалами

| Субстрат | Особенности адгезии | Ключевые методы подготовки |

|---|---|---|

| Металлы | Высокая энергия поверхности обеспечивает хорошее смачивание, но окислы снижают активность | Пескоструйная обработка, фосфатирование, травление |

| Полимеры | Низкая поверхностная энергия требует модификации, миграция пластификаторов ухудшает сцепление | Коронарный разряд, плазменная активация, химическое фторирование |

| Стекло/Керамика | Гладкая поверхность затрудняет механическое закрепление, гидроксильные группы влияют на химическую связь | Силанизация, ультразвуковая очистка в щелочных растворах |

| Древесина | Пористость обеспечивает анкерный эффект, но гигроскопичность вызывает напряжения | Шлифовка, импрегнация полиуретановыми грунтами, контроль влажности |

Универсальные техники усиления адгезии включают нанесение функциональных праймеров, создание микрошероховатостей и ионную бомбардировку в вакуумных установках. Обязательный этап – тестирование методом решетчатых надрезов по ISO 2409 или отслаиванием по ASTM D3359.

Особенности нанесения на криволинейные поверхности

Нанесение металлизированного покрытия на сложные формы требует учета геометрии поверхности для сохранения равномерного слоя и визуальных характеристик. Переходы рельефа, внутренние углы и выпуклости создают зоны с разной адгезией и отражающей способностью, что может приводить к неравномерному блеску или дефектам покрытия.

Ключевым вызовом остается управление толщиной слоя: на вогнутых участках возникает риск образования подтеков и избыточного накопления материала, а на выпуклостях – истончения покрытия с потерей оптической плотности. Особое внимание уделяется подготовке поверхности – очистке от масел и полировке микронеровностей, которые на изгибах проявляются сильнее.

Технологические решения

Применяются специализированные методы для обеспечения качества:

- Контроль распыления: Использование форсунок с регулируемым факелом и автоматических манипуляторов для точной подачи состава под изменяемыми углами

- Вращательные установки: Динамическое позиционирование детали при обработке для равномерного охвата всех участков поверхности

- Многослойное нанесение: Последовательное покрытие тонкими слоями с промежуточной сушкой для минимизации подтеков

| Тип поверхности | Риск | Метод компенсации |

|---|---|---|

| Резкие вогнутости | Скопление состава | Уменьшение давления распыления + повышение вязкости |

| Острые выпуклости | Эффект "короны" (истончение) | Экранирование + дополнительное напыление |

| S-образные изгибы | Переменная отражаемость | Термоформовка пленки перед нанесением |

Критичным параметром остается вязкость состава: для радиусов менее 5 мм применяются низковязкие материалы с высокой текучестью, предотвращающие образование пустот. Финишное отверждение инфракрасным излучением обеспечивает равномерную полимеризацию сложного рельефа без термических деформаций основы.

Экономичные альтернативы настоящему золоту в декоре

Использование настоящего золота в отделке сопряжено с высокой стоимостью и сложностью обработки, что ограничивает его применение в массовом декоре. Современные технологии предлагают доступные имитации, визуально неотличимые от драгоценного металла, но значительно снижающие бюджет проекта без ущерба для эстетики.

Эти альтернативы не только экономичны, но и практичны: они устойчивы к окислению, просты в нанесении и адаптируются к любым поверхностям – от мебели до архитектурных элементов. Их разнообразие позволяет подобрать решение для любого стиля – от классической позолоты до футуристичных акцентов.

Популярные материалы и технологии

- Поталь: ультратонкие листы сплавов меди или алюминия с лаковым покрытием. Имитирует сусальное золото, наносится кистью с клеем-морданом. Срок службы – до 10 лет.

- Металлизированные краски: акриловые составы с частицами бронзы или латуни (например, золотистая умбра). Наносятся валиком, распылителем или шпателем. Подходят для дерева, гипса и металла.

- Декоративные пленки: самоклеящиеся ПВХ-материалы с гальваническим напылением. Устойчивы к влаге и УФ-излучению. Применяются для мебели, стен и техники.

- Золоченый ламинат: МДФ-панели с термопрессованным металлизированным слоем. Используются для столешниц, фасадов и интерьерных панелей.

| Материал | Стоимость (м²) | Сложность монтажа | Рекомендуемые поверхности |

|---|---|---|---|

| Поталь | от 500 ₽ | Высокая (требует навыков) | Лепнина, рамы, мелкие объекты |

| Металлизированные краски | от 300 ₽ | Низкая | Гипсокартон, дерево, бетон |

| Декоративные пленки | от 700 ₽ | Средняя | Мебель, техника, гладкие стены |

| Золоченый ламинат | от 2500 ₽ | Средняя (нужен специнструмент) | Фасады, столешницы, дверные панели |

Долговечность золотого покрытия и факторы износа

Долговечность металлизированного покрытия на ювелирных изделиях, особенно золотого, напрямую зависит от его толщины и способа нанесения. Тончайшие слои декоративного золочения (в доли микрона) неизбежно стираются при контакте с кожей, одеждой, косметикой и окружающей средой. Основные зоны износа – это края изделия, участки трения (например, внутренняя часть кольца, звенья цепочки, застежка), а также места постоянного контакта с агрессивными веществами (пот, парфюм, бытовая химия).

Скорость истирания покрытия определяется совокупностью факторов: интенсивностью ношения (ежедневное использование vs. эпизодическое), особенностями эксплуатации (физическая активность, работа руками), химическим составом пота владельца и условиями хранения. Даже высококачественное гальваническое золочение толщиной 1-2 микрона не вечно и требует бережного отношения для сохранения первоначального вида.

Как продлить жизнь золотому покрытию

Максимально увеличить срок службы металлизированного слоя помогут простые меры предосторожности:

- Снимайте украшения перед контактом с водой (купание, мытье посуды), косметикой, парфюмерией и бытовой химией.

- Избегайте трения и ударов: снимайте кольца при работе руками, храните изделия отдельно, чтобы они не царапали друг друга.

- Правильное хранение: используйте индивидуальные мягкие мешочки или шкатулки с отделениями, в сухом месте, защищенном от прямого солнца.

- Аккуратная чистка: применяйте только мягкую безворсовую салфетку. Избегайте абразивных паст и жидкостей, не предназначенных для чистки позолоты. Водные процедуры – крайняя мера, с последующим тщательным вытиранием насухо.

Сравнение характеристик разных типов покрытий:

| Тип покрытия | Типичная толщина | Стойкость к износу | Долговечность (при бережном уходе) | Основное назначение |

|---|---|---|---|---|

| Гальваническое золочение (Electroplating) | 0.5 - 5 микрон | Умеренная (зависит от толщины) | Месяцы - несколько лет | Декоративное, доступное покрытие |

| PVD-покрытие (Физическое осаждение из паровой фазы) | 0.25 - 5 микрон | Высокая | Годы | Более стойкое декоративное и функциональное покрытие |

Важно понимать, что металлизированное покрытие – это декоративный слой. Даже самое стойкое PVD-покрытие со временем может проявлять признаки износа в местах активного контакта. Регулярный бережный уход и аккуратное ношение – ключевые факторы для сохранения сияющего вида ваших позолоченных украшений на максимально долгий срок.

Распространенные дефекты металлизации и их устранение

Металлизированные покрытия подвержены специфическим дефектам, возникающим из-за нарушений технологического процесса, некачественной подготовки поверхности или внешних факторов. Эти изъяны напрямую влияют на эстетику, функциональность и долговечность золотого покрытия.

Своевременная диагностика и устранение дефектов критически важны для сохранения сияния и барьерных свойств металлизированного слоя. Корректировка параметров нанесения и строгий контроль условий – ключ к минимизации брака.

Типичные проблемы и решения

| Дефект | Причины | Методы устранения |

|---|---|---|

| Неравномерное покрытие (пятна, разводы) | Загрязнение подложки, колебания давления в вакуумной камере, нарушение равномерности испарения металла |

|

| Низкая адгезия (отслаивание плёнки) | Недостаточная активация поверхности, остатки масел или влаги, превышение скорости нанесения |

|

| Тусклость/потеря блеска | Окисление алюминиевого слоя, микротрещины из-за перегрева подложки, недостаточная толщина покрытия |

|

| Точечные дефекты (кратеры, включения) | Пыль на подложке, капельные выбросы испарителя, конденсация паров масла |

|

Золотая пленка в светоотражающих системах

Металлизированное золотое покрытие наносится на подложку (часто полимерную пленку) методом вакуумного напыления. Этот процесс создает тонкий, равномерный и исключительно гладкий слой золота, который и обеспечивает его уникальные отражающие характеристики. Ключевым преимуществом золотой пленки в таких системах является ее выдающаяся стабильность и исключительная коррозионная стойкость даже в агрессивных средах, где другие металлы (например, алюминий или серебро) быстро деградируют.

Особенность золота как материала заключается в его высокой отражательной способности в инфракрасном (ИК) диапазоне спектра. В то время как в видимой области золото отражает преимущественно желто-красную часть спектра (что придает ему характерный цвет), в ИК-области его отражательная способность резко возрастает, достигая значений свыше 95-98%. Это делает золотую пленку незаменимым компонентом для систем, работающих с тепловым излучением.

Ключевые области применения в светоотражающих системах

1. Тепловая защита и контроль температуры:

- Космические аппараты и спутники: Золотая пленка используется в качестве внешнего слоя многослойной изоляции (MLI). Она эффективно отражает солнечное ИК-излучение, предотвращая перегрев оборудования, и одновременно минимизирует потери тепла от самого аппарата в холодном космическом вакууме.

- Термостатирующие оболочки: Применяется в обшивке наземного и авиационного оборудования, чувствительного к температурным перепадам, для стабилизации внутреннего микроклимата за счет отражения внешнего теплового излучения.

2. Оптические системы для ИК-диапазона:

- Зеркала телескопов и датчиков: Золотая пленка служит высокоэффективным отражающим покрытием для зеркал в инфракрасных телескопах, тепловизионных камерах, приборах ночного видения и лазерных системах, работающих в ИК-спектре.

- Оптические фильтры и делители пучка: Используется для создания компонентов, которые должны специфически взаимодействовать с ИК-излучением (отражать, пропускать или разделять его).

3. Специализированные системы безопасности и сигнализации:

- Пассивные ИК-отражатели: Золотая пленка может использоваться в маркерах или отражателях, предназначенных для работы с ИК-системами наведения, подсветки или обнаружения, незаметными для человеческого глаза, но четко видимыми в ИК-приборах.

- Долговечные светоотражающие элементы: Для дорожных знаков, ограждений или маркеров в особо агрессивных средах (морское побережье, химические производства) золотая пленка, благодаря коррозионной стойкости, может служить дольше алюминиевых аналогов, хотя и имеет специфический цвет в видимом свете.

| Параметр | Золотая пленка | Алюминиевая пленка (для сравнения) |

|---|---|---|

| Отражательная способность в видимом диапазоне | Умеренная, желто-золотистый цвет | Очень высокая, нейтральный цвет |

| Отражательная способность в ИК-диапазоне (> 700 нм) | Очень высокая (>95%) | Снижается с увеличением длины волны |

| Коррозионная стойкость | Исключительно высокая | Низкая (требует защитных лаков) |

| Основное применение в светоотражении | Инфракрасные системы, теплозащита, агрессивные среды | Видимое светоотражение (знаки, катафоты) |

Таким образом, золотая пленка находит свою нишу в светоотражающих системах там, где критически важны высочайшая отражательная способность в инфракрасном диапазоне и беспрецедентная долговечность в условиях, губительных для других металлизированных покрытий. Ее использование продиктовано не эстетикой блеска, а уникальными функциональными свойствами золота как материала.

Влияние температуры на стабильность покрытия

Высокие температуры ускоряют диффузионные процессы на границе металлизированного слоя и подложки. Это провоцирует миграцию атомов металла и окислительные реакции, особенно при наличии остаточного кислорода в ламинационном пакете или окружающей среде. Результатом становится постепенная деградация оптических характеристик: снижение отражательной способности и потускнение зеркальной поверхности.

Циклические температурные нагрузки вызывают напряжения из-за разницы коэффициентов термического расширения металла и полимерной основы. При превышении предела адгезионной прочности возникают микротрещины и отслоения. Особенно критичен нагрев выше температуры стеклования полимерного носителя, когда резко возрастает пластическая деформация основы.

Ключевые температурные эффекты

Основные риски при эксплуатации в условиях нагрева:

- Потеря сцепления: Расслоение покрытия на изгибах и складках

- Коррозионные процессы: Формирование оксидных плёнок на алюминии

- Текстурирование поверхности: Появление матовости из-за рекристаллизации

| Диапазон температур | Последствия для покрытия |

| До 60°C | Минимальные изменения при кратковременном воздействии |

| 60-100°C | Начало окисления, снижение блеска |

| Выше 100°C | Массовое отслоение, необратимая деградация |

Стабильность обеспечивается применением защитных лаковых слоёв, замедляющих диффузию кислорода и воды. Для критичных сред используют легирование металлического слоя или замену алюминия на инертное серебро. Термический режим хранения должен исключать как перегрев, так и критические перепады, вызывающие конденсацию влаги.

Технологии гравировки по металлизированному слою

Гравировка наносится механическим или лазерным способом после формирования металлизированного покрытия, создавая контрастные визуальные эффекты за счёт удаления части блестящего слоя. Точность обработки определяется толщиной напыления и типом подложки, где оптимальными считаются слои 0.3–1.2 мкм на полиэфирных плёнках. Технология требует строгого контроля глубины воздействия во избежание повреждения базового материала.

Ключевым преимуществом является сохранение оптических свойств металлизации в сочетании с высокой детализацией рисунка. Для защиты гравированных участков от окисления применяется ламинирование или нанесение прозрачных лаков. Особое внимание уделяется совместимости гравировочного оборудования с чувствительными к перегреву плёнками.

Методы и параметры обработки

Основные технологии включают:

- Лазерная абляция – бесконтактное удаление слоя CO₂ или волоконными лазерами

- Фрезерная обработка – механическое снятие алмазными резцами

- Травление – химическое вытравливание по маске

Критичные параметры процесса:

| Фактор | Механическая гравировка | Лазерная гравировка |

|---|---|---|

| Разрешение | до 1200 dpi | до 5000 dpi |

| Скорость | 0.5–2 м/мин | 5–20 м/мин |

| Глубина | 0.1–0.8 мкм | 0.05–0.3 мкм |

Многоуровневая гравировка достигается регулировкой мощности лазера или давления резца, создавая полутоновые изображения. Для сложных эффектов комбинируют разные методы: например, лазером формируют контуры, а рельеф прорабатывают фрезой.

Автоматизированные системы позиционирования обеспечивают точность совмещения ±10 мкм, что критично для микрографики и голографических элементов. После обработки обязателен контроль целостности слоя под микроскопом при 200× увеличении.

Золотое напыление в пищевой промышленности: стандарты безопасности

Металлизированные покрытия на основе золота применяются для декорирования кондитерских изделий, напитков и упаковки, создавая эффект роскоши. Прямой контакт с пищевыми продуктами требует строгого контроля состава и миграции веществ.

Основной материал напыления – сусальное золото (E175) или пищевые золотые пигменты. Они должны соответствовать критериям химической инертности и не растворяться в пищевых средах даже при длительном контакте.

Ключевые нормативные требования

Глобальные стандарты регламентируют несколько аспектов:

- Чистота состава: Допустимое содержание примесей (свинец, кадмий, ртуть) регулируется директивами ЕС 231/2012 и FDA 21 CFR 73.857.

- Миграционные лимиты: Контроль выделения металлов в продукт (испытания по EN 1186 для ЕС, GMP для США).

- Технология нанесения: Запрещено использование цианидов и других токсичных носителей при металлизации.

Методы проверки включают:

- Спектрометрический анализ состава покрытия

- Имитацию хранения с измерением миграции в кислотные/жирные среды

- Тесты на механическую устойчивость к истиранию

- Серебро: Наивысшая отражательная способность в видимом диапазоне (95-98%). Нейтральный зеркальный блеск без цветового смещения.

- Медь: Сильное поглощение в сине-зелёной области спектра. Отражает преимущественно оранжево-красные волны (около 70%), создавая характерный теплый оттенок.

- Золото: Максимальное отражение в жёлто-красном диапазоне (80-90%) с резким спадом для синего и фиолетового света. Образует глубокий "золотой" отсвет.

- Сухая обработка: Регулярное удаление пыли сухой салфеткой

- Щадящее увлажнение: При сильных загрязнениях – салфетка, слегка смоченная дистиллированной водой

- Специализированные средства: Только чистящие составы с пометкой "Для золотых/позолоченных поверхностей"

- Прецизионный контроль толщины: Лазерные интерферометры в режиме реального времени корректируют процесс с точностью ±3 нм

- Гибридное нанесение: Комбинация PVD (физическое осаждение из паровой фазы) и CVD (химическое осаждение) для сложных текстур

- Многоуровневая защита: Внешний слой из фторполимеров предотвращает окисление металла без искажения оптики

- Терморегуляция: Высокий коэффициент отражения в инфракрасном диапазоне позволяет эффективно управлять тепловым режимом аппарата. Золотые покрытия наносят на радиаторы, экраны и внешние поверхности для отражения солнечного тепла и излучению внутреннего тепла в космос.

- Защита от солнечного излучения: Покрытие экранирует чувствительные элементы конструкции и приборы от разрушительного воздействия ультрафиолетового и частично видимого спектра солнечного излучения.

- Обеспечение электрической проводимости и защиты: Используется для покрытия электрических контактов, разъемов, токопроводящих поверхностей благодаря отличной электропроводности и коррозионной стойкости, предотвращая окисление и обеспечивая надежный электрический контакт в вакууме.

- Оптические применения: Нанесение на зеркала и оптические элементы научных приборов (спектрометров, телескопов) для достижения высокого коэффициента отражения в широком диапазоне длин волн, включая ИК.

- Защита от атомарного кислорода (на низких орбитах): Хотя золото само может взаимодействовать с атомарным кислородом, его плотные, непористые покрытия часто служат эффективным барьером для защиты подложек из менее стойких материалов (например, полимеров) от эрозии.

- Адгезия: Критически важна в условиях термических циклов и вибраций; требуется тщательная подготовка поверхности подложки.

- Толщина и однородность: Толщина слоя (обычно от десятков нанометров до нескольких микрон) строго контролируется в зависимости от функции (терморегуляция требует большей толщины для ИК-отражения, чем проводящие слои).

- Чистота и стойкость: Покрытие должно быть свободно от загрязнений, вызывающих деградацию в вакууме, и сохранять свои свойства на протяжении всего срока службы аппарата.

- Специализированные ретуширующие составы: Наносите металлизированные краски-корректоры в несколько тонких слоев с промежуточной сушкой, используя микроаппликатор

- Лакирование: Покройте поврежденный участок прозрачным лаком с УФ-фильтром для выравнивания рельефа и защиты от окисления

- Напыление в вакууме: Повторное нанесение металлического слоя в камере с последующим лакированием (требует спецоборудования)

- Перекраска сегмента: Полная зачистка проблемной зоны, грунтовка, нанесение базового металлика и финишного лака с "мокрым" эффектом

- Увеличение толщины золотого слоя для снижения Rs

- Введение в лак-носитель углеродных нанотрубок или ионных жидкостей

- Нанесение гидрофильных топ-коатов для влаго-зависимой антистатики

- Плазменная активация поверхности перед металлизацией

- Фотолитография и травление создают заданную топологию дорожек

- Барьерные подслои (титан, нитрид титана) предотвращают диффузию металла в кремний

- Плазменная очистка поверхности обеспечивает адгезию перед осаждением

- Температурный контроль: Непрерывный мониторинг температуры субстрата в зоне напыления, не допускающий превышения критического порога (обычно 60-80°C).

- Адгезионные праймеры: Применение холодного кросс-линкинга или УФ-отверждаемых праймеров, обеспечивающих сцепление без нагрева.

- Регулировка толщины: Тонкие, равномерные слои металла (менее 30 нм), снижающие внутренние напряжения и риск отслоения.

- Температурный диапазон: Полимерные лаки выдерживают до +80°C, керамические составы – до +200°C

- Химическая инертность: Устойчивость к соляным туманам, щелочам (pH 5-9), автомобильным реагентам

- Механическая прочность: Сопротивление абразивам (тест Taber) ≥ 500 циклов

- Теплоотражающие свойства – снижают температурную нагрузку на светодиоды, продлевая срок службы tags на 30%

- Стабильность характеристик – отсутствие деградации отражающей способности при влажности до 85% и температурах от -30°C до +70°C

- Экологичность – возможность вторичной переработки без выделения токсичных соединений

- Адгезивная совместимость – надежное сцепление с поликарбонатной основой отражателя

- Хирургические инструменты: Покрытие режущих кромок и поверхностей инструментов тонким слоем золота снижает риск адгезии (прилипания) бактерий и биопленок, облегчает очистку и стерилизацию, уменьшая вероятность внутрибольничных инфекций.

- Стоматология: Золотое покрытие используется на борах, зондах, зеркалах и других инструментах, где важны антибактериальные свойства, коррозионная стойкость к слюне и препаратам, а также биосовместимость с тканями полости рта.

- Диагностические датчики и зонды: Покрытие контактных поверхностей датчиков (например, для ЭКГ, ЭЭГ) или эндоскопических зондов золотом минимизирует риск раздражения тканей и развития инфекций, обеспечивая при этом отличную электропроводность.

- Имплантаты: Нанесение золота на поверхность определенных имплантатов (например, кохлеарных, нейростимуляторов) улучшает их биосовместимость, снижает риск отторжения и инфицирования места имплантации.

- Тип фольги: Гладкая/голографическая, пигментная/глухая

- Основа изделия: Бумага, картон, кожа, пластик

- Тип клише: Латунь (сложные рисунки), магний (тиражные работы)

- Подготовка клише: гравировка рисунка

- Фиксация фольги между клише и материалом

- Нагрев + давление (0.8–1.5 кг/см²)

- Отделение фольги от зоны тиснения

- Углы измерения: Стандартные – 20° (высокий глянец), 60° (универсальный), 85° (низкий глянец/мат). Некоторые приборы поддерживают несколько углов.

- Оптическая схема: Состоит из источника света (обычно лампа накаливания или LED) и фотодетектора, фиксирующего интенсивность отраженного луча.

- Разрешение и точность: Выражаются в единицах глянца (GU), диапазон обычно 0-200 GU. Точность современных приборов достигает ±0.1 GU.

- Теплые оттенки: Желтые, оранжевые, янтарные или красные лаки усиливают теплоту золота, создавая эффекты старого золота, розового золота или меди.

- Холодные оттенки: Лаки с добавлением зеленого, синего или фиолетового пигмента придают золоту более холодный, иногда даже стальной или платиновый отблеск.

- Бронза: Сочетание золотой основы с коричневым или темно-оранжевым лаком.

- Медь: Золотая пленка плюс интенсивный оранжевый или красно-коричневый лак.

- Антрацит/Графит: Золото, приглушенное слоем темно-серого или черного полупрозрачного лака.

- Цветное золото: Создание эксклюзивных оттенков вроде зеленого, синего или фиолетового золота за счет соответствующих насыщенных лаков.

- Диагностику оригинала: определение типа исторического покрытия (сусальное золото, двойник, поталь) и техники нанесения.

- Щадящую очистку: удаление загрязнений и коррозии без абразивного воздействия на основу.

- Стабилизацию основы: укрепление древесины, гипса или металла специальными составами.

- Нанесение грунта:

- Для масляного золочения – многослойный левкас (мел + клей).

- Для клеевого ("на полимент") – смесь глины, клея и масла.

- Отражение: Поверхностный слой отражает до 98% падающей электромагнитной энергии благодаря высокой проводимости.

- Поглощение: Остаточные волны рассеиваются в толще металла, преобразуясь в тепловую энергию.

- Вторичное экранирование: Заземление пленки создает путь для отвода наведенных токов, усиливая барьерный эффект.

- Температурный режим: Оптимальный диапазон +10°C до +25°C. Резкие перепады температур вызывают конденсацию влаги на поверхности.

- Световой режим: Обязательная защита от прямых солнечных лучей. Ультрафиолет разрушает как металлический слой, так и полимерную основу, вызывая выцветание и деградацию.

- Упаковка:

- Рулоны должны храниться в горизонтальном положении на плоских стеллажах, предотвращающих деформацию.

- Листовые материалы – в жестких папках или коробках стопкой, с прокладками из чистой бумаги между листами.

- Использовать инертные упаковочные материалы (крафт-бумага, полиэтилен с УФ-фильтром). Запрещена упаковка в материалы, выделяющие кислоты или пластификаторы (некоторые картоны, PVC).

- Сроки: Строго соблюдать указанные производителем сроки годности. Свойства материалов, особенно клеевых слоев (если есть), со временем ухудшаются.

- Хранение навалом или под тяжелыми грузами.

- Соседство с химически активными веществами (кислоты, щелочи, растворители).

- Длительный контакт с воздухом без защитной упаковки.

- Усиление светоотражения: Золотой слой на тыльной стороне кремниевых ячеек перенаправляет неизрасходованные фотоны обратно в активный слой.

- Термостабильность: Сохранение адгезии и проводимости при экстремальных рабочих температурах (до 85°C).

- Снижение омических потерь на 15-20% по сравнению с серебряными аналогами в высокоточных контактах.

- Использование адгезионных подслоев (никель, хром)

- Полировка поверхности перед напылением

- Применение легирующих добавок для повышения отражательной способности

- Инженерный контроль: Обязательное использование герметичных кабин напыления или боксов с эффективной системой принудительной вентиляции и вытяжки, оснащенной фильтрами тонкой очистки (HEPA/ULPA). Системы должны обеспечивать отрицательное давление внутри рабочей зоны.

- Средства индивидуальной защиты (СИЗ):

- Органы дыхания: Респираторы с фильтрами соответствующего класса защиты (не ниже FFP3 или полумаски/полнолицевые маски с противогазными фильтрами по типу АВЕК + P3), сертифицированные для защиты от металлической пыли/дыма. При высоких концентрациях - изолирующие системы подачи воздуха (шланговые или автономные).

- Кожные покровы: Защитные комбинезоны из непроницаемых материалов, перчатки химической стойкости, обувь или бахилы, защитные очки или щитки.

- Гигиена труда:

- Запрет на прием пищи, питья и курения в зонах напыления и обработки материалов.

- Обязательное мытье рук и лица с мылом перед приемом пищи и по окончании работы, использование душей после смены.

- Специальные места для хранения и смены рабочей и личной одежды.

- Обучение и контроль: Регулярный инструктаж персонала по технике безопасности, правилам обращения с материалами и СИЗ. Систематический контроль состояния воздуха рабочей зоны на содержание вредных веществ и проверка эффективности работы вентиляционных систем. Обязательные предварительные и периодические медицинские осмотры работников.

- Режущие системы:

- Роликовые ножи с керамическими дисками

- Гильотинные резаки для прямых срезов

- Нанесение и коррекция:

- Силиконовые ракели шириной 10-15 см

- Микроиглы для удаления пузырьков воздуха

- Термофены с 3-ступенчатой регулировкой

- Вспомогательные приспособления:

- Монтажные аэрозоли с мыльным раствором

- Маскировочная лента с низкой адгезией

- Измерительные шаблоны из антистатического пластика

- Геометрия подвесок – конфигурация оснастки должна исключать "экранирующий эффект"

- Контроль толщины слоя – датчики кристаллического мониторинга в критических зонах

- Чистота поверхности – ионная бомбардировка перед напылением для удаления оксидов

- Коэффициента отражения до 95% в видимом спектре

- Угла световозвращения 30-40° без потери яркости

- Цветовой температуры 4500-5000K (нейтрально-белое свечение)

- Финальная сушка: Обеспечьте отсутствие пыли и стабильную температуру (18-25°C)

- Полировка: Только через 24-48 часов полируйте зону ремонта пастой для акриловых лаков

- Заполните дефект выравнивающей шпаклевкой

- Нанесите изолирующий грунт

- Восстановите цвет базы

- Покройте лаком

- Электронику: золотое напыление на контакты микросхем повышает электропроводность на 40% по сравнению с алюминиевыми аналогами

- Солнечную энергетику: фотоэлементы с нанозолотым покрытием увеличивают КПД за счет подавления ИК-отражения

- Дизайн интерьеров: ламинаты и стеклянные панели с эффектом текучего золота при толщине слоя 80-100 нм

- Голубев А.П. Напыление металлических покрытий в вакууме. М.: Машиностроение, 2020

- Petrov V. Optical Properties of Thin Metallic Films. Thin Solid Films Journal, 2021(45)

- Технологии декоративной металлизации полимеров: коллективная монография / под ред. Семеновой И.К. СПб: Химиздат, 2019

- Стандарт ASTM B137-19: Методы испытания толщины металлических покрытий

- Отчет "Рынок металлизированных упаковочных материалов": аналитическое агентство IndustryStat, 2023

- Kuznetsov D. Vacuum Deposition Applications for Decorative Coatings. Materials Science Proceedings, 2022

- ГОСТ Р 56422-2021: Пленки полимерные с металлизированным покрытием. Технические условия

- Родионов С.А. Физика тонких пленок. М.: Физматлит, 2018

| Параметр | ЕС (EFSA) | США (FDA) |

|---|---|---|

| Доля золота | ≥ 99.9% | ≥ 99.5% |

| Макс. миграция Au | 0.5 мг/кг | 1.0 мг/кг |

Важно: Для упаковочных материалов с золотым напылением дополнительно действуют ограничения по барьерным свойствам основы, предотвращающим диффузию металла.

Сравнение отражающей способности: золото vs серебро vs медь

Отражающая способность металлов в видимом спектре напрямую влияет на визуальное восприятие их блеска и цветовых оттенков. Каждый металл обладает уникальными оптическими свойствами, определяемыми его электронной структурой и взаимодействием с фотонами света.

Золото, серебро и медь демонстрируют принципиальные различия в отражательных характеристиках, что объясняет их разный внешний вид в металлизированных покрытиях. Эти различия особенно заметны при сравнении спектральных кривых отражения.

Ключевые особенности отражения

| Металл | Диапазон отражения | Интенсивность (%) | Визуальный эффект |

|---|---|---|---|

| Серебро | Полный видимый спектр | 95-98 | Яркое нейтральное зеркало |

| Золото | Жёлтый, оранжевый, красный | 80-90 | Тёплое жёлтое сияние |

| Медь | Красный, оранжевый | 65-75 | Насыщенный кирпичный отблеск |

Спектральная селективность золота и меди объясняет их неспособность воспроизводить чистый белый блеск серебра. При этом золото превосходит медь в общей отражательной способности, особенно в зоне жёлтого света (580-600 нм), что усиливает его визуальную яркость.

В металлизированных покрытиях эти свойства напрямую влияют на применение: серебро – для максимальной светоотдачи, золото – для теплого премиального эффекта, медь – для создания глубоких терракотовых и бронзовых оттенков.

Очистка и уход за позолоченными поверхностями

Позолоченные покрытия требуют бережного обращения, так как металлический слой крайне тонок и подвержен механическим повреждениям. Агрессивные химические вещества, абразивные материалы и даже интенсивное трение могут привести к необратимой потере блеска или появлению царапин.

Используйте только мягкие безворсовые салфетки из микрофибры или фланели для удаления пыли. При контакте с поверхностью избегайте давления – очистка должна осуществляться легкими промакивающими движениями. Капли воды или следы от пальцев необходимо устранять незамедлительно.

Рекомендуемые методы очистки

Категорически запрещено: Использовать спирт, ацетон, растворители, стеклоочистители, порошки, грубые губки или бумажные полотенца. Контакт с косметикой, парфюмерией и бытовой химией также губителен для покрытия.

| Фактор риска | Последствия | Профилактика |

|---|---|---|

| Влажность | Окисление, тусклость | Хранение в сухости, оперативная сушка |

| УФ-излучение | Выцветание | Защита от прямого солнца |

| Механический контакт | Царапины, отслоение | Минимизация прикосновений |

Для долговечности покрытия храните предметы в индивидуальных футлярах с мягкой подложкой. Раз в 1-2 года профессиональная полировка специальными восковыми составами восстановит первоначальное сияние без риска повреждений.

Технологии многослойного напыления для объемного эффекта

Создание иллюзии глубины и трехмерности на металлизированных покрытиях достигается за счет последовательного нанесения чередующихся слоев с разными оптическими свойствами. Каждый слой варьируется по толщине (от 10 до 500 нм) и коэффициенту преломления, что позволяет управлять интерференцией световых волн. Контроль угла напыления и скорости осаждения частиц обеспечивает точную геометрию распределения материалов, критичную для формирования сложных визуальных эффектов.

Современные установки используют плазменное напыление и магнетронное распыление в вакуумной среде, где чередуются диэлектрики (SiO₂, Al₂O₃) и металлы (алюминий, хром). Например, базовая конфигурация включает: адгезионный подслой, светоотражающий металлический слой, интерференционные диэлектрические слои и финишное защитное покрытие. Это позволяет усиливать отражение под определенными углами и создавать градиентные цветовые переходы.

Ключевые технологические аспекты

| Слой | Материал | Функция | Толщина (нм) |

|---|---|---|---|

| 1 | Cr или Ti | Адгезионный подслой | 20-50 |

| 2 | Al или Ag | Светоотражение | 100-150 |

| 3 | SiO₂/TiO₂ | Интерференция | 80-200 |

| 4 | PTFE | Защита | 5-10 |

Эффект объемности усиливается при использовании асимметричных слоев с переменной толщиной, которые преломляют свет под разными углами на отдельных участках поверхности. Наноразмерные неровности на границах слоев (специально создаваемые методом ионной бомбардировки) рассеивают свет, формируя визуальное восприятие рельефа.

Золотое покрытие в космической технике: специфика применения

В условиях космического пространства, характеризующегося экстремальными перепадами температур, интенсивным солнечным излучением, глубоким вакуумом и воздействием агрессивных частиц, золотые покрытия играют незаменимую роль. Их применение обусловлено уникальным сочетанием физико-химических свойств, критически важных для надежной и долговременной работы космических аппаратов и инструментов.

Тончайшие слои золота, наносимые методом вакуумного напыления или гальваническим способом, выполняют несколько жизненно важных функций, обеспечивая тепловой баланс, защищая чувствительную электронику и оптику, а также гарантируя стабильность электрических соединений в течение всего срока миссии.

Ключевые функции и области применения

Основные задачи, решаемые золотым покрытием в космосе:

Специфические требования к покрытиям:

| Область применения | Тип покрытия/Толщина | Основное назначение |

|---|---|---|

| Терморегулирующие поверхности (MLI, радиаторы) | Тонкая пленка (~0.1 - 0.15 мкм) на полимерной пленке (каптон, майлар) или металле | Высокое ИК-отражение, управление тепловым потоком |

| Электрические контакты, разъемы | Гальваническое покрытие (Au поверх Ni), ~1-5 мкм | Надежный низкоомный контакт, защита от окисления/коррозии |

| Оптические элементы (зеркала) | Толстая пленка (100-200 нм) на полированной подложке | Высокое отражение в видимом и ИК диапазонах |

| Защитные экраны, корпуса приборов | Тонкая пленка на внешних поверхностях | Экранирование от УФ/Солнечного излучения, частично терморегуляция |

Таким образом, золотое покрытие является не просто декоративным элементом, а высокотехнологичным и функциональным материалом, обеспечивающим выживаемость и работоспособность космической техники в суровых условиях за пределами Земли. Его уникальные оптические, тепловые и электрические характеристики делают его практически незаменимым для целого ряда критически важных систем космических аппаратов.

Ремонт поврежденных металлизированных участков

Восстановление целостности металлизированной поверхности требует аккуратности и точного подбора материалов. Неправильные методы усугубляют дефекты и нарушают оптические свойства покрытия, поэтому выбор технологии зависит от глубины повреждения, типа основы и функционального назначения изделия.

Подготовка зоны ремонта обязательна: удалите загрязнения спиртовым раствором, осторожно зачистите неровности мелкозернистой абразивной пастой (P2000-P3000). Обезжирьте поверхность и обеспечьте отсутствие пыли. Маскируйте прилегающие области для защиты от случайного воздействия.

Способы восстановления покрытия

Для локальных дефектов (царапины, сколы) применяют:

При значительных повреждениях или отслоениях:

| Тип повреждения | Рекомендуемый метод | Ключевое условие |

|---|---|---|

| Поверхностные царапины | Полировка + лакирование | Глубина менее 5 мкм |

| Точечные сколы | Ретуширующие составы | Диаметр до 2 мм |

| Отслоение плёнки | Локальная перекраска | Чёткие границы дефекта |

После ремонта избегайте механических нагрузок на участок 24 часа. Для сохранения блеска используйте безабразивные полироли с защитой от ультрафиолета. Контроль адгезии обязателен – проведите тест на отслаивание скотчем через 72 часа.

Контроль электростатических свойств покрытия

Электростатические характеристики металлизированных покрытий критически важны для их функциональности, особенно в электронной промышленности и чувствительных средах. Неконтролируемый заряд притягивает пыль, нарушает адгезию последующих слоев, провоцирует пробои в микроэлектронике и создает риски искрообразования. Для золотых пленок, обладающих высокой электропроводностью, ключевым аспектом становится сохранение непрерывности слоя и отсутствие локальных диэлектрических включений.

Системный контроль включает мониторинг поверхностного и объемного сопротивления, тестирование скорости рассеивания заряда, а также оценку трибоэлектрических эффектов. Эти параметры напрямую зависят от чистоты субстрата, однородности напыления, толщины слоя и наличия антистатических модификаторов. Регулярные замеры проводятся на всех этапах производства для минимизации брака.

Ключевые методы и параметры контроля

| Метод | Измеряемый параметр | Целевые значения для золотых покрытий |

|---|---|---|

| По ГОСТ Р 53734.5.1 | Поверхностное сопротивление (Rs) | 100–103 Ом/□ |

| По ASTM D257 | Время полураспада заряда | < 0.5 сек (ESD-безопасные материалы) |

| Трибоэлектрическое тестирование | Заряд после контакта с эталонными материалами | ±2 кВ максимум |

Корректирующие меры при отклонениях:

Пленка как проводящий слой в микроэлектронике

Металлизированные пленки выполняют критическую функцию токопроводящих элементов в микроэлектронных устройствах, формируя межсоединения, контакты и электроды. Их наносят тонкими слоями (от нанометров до микрометров) на подложки методом вакуумного напыления или электронно-лучевого испарения. Равномерность покрытия, адгезия к основе и контролируемая толщина являются обязательными условиями для минимизации сопротивления и предотвращения разрывов цепи.

Электрические характеристики пленки напрямую влияют на быстродействие и энергоэффективность чипов. Золото, благодаря высокой электропроводности и устойчивости к окислению, применяется в ответственных узлах, несмотря на стоимость. Альтернативы включают алюминий для массовых решений и медь для высокоскоростных шин, где ключевыми параметрами остаются низкое удельное сопротивление и стойкость к электромиграции под нагрузкой.

Технологические аспекты применения

Формирование проводящих слоев требует прецизионного контроля:

| Материал | Уд. сопротивление (мкОм·см) | Основное применение |

|---|---|---|

| Золото (Au) | 2.2 | Высокочастотные цепи, контакты |

| Медь (Cu) | 1.7 | Силовые шины, межсоединения |

| Алюминий (Al) | 2.8 | Стандартные металлизации |

Современные тренды включают разработку композитных покрытий и графеновых прослоек для снижения потерь. Ключевой вызов – обеспечение надежности в условиях постоянного уменьшения топологических норм и роста плотности тока.

Нанесение на термочувствительные материалы

Процесс металлизации термочувствительных субстратов, таких как ПВХ, полистирол или некоторые виды бумаги, требует особого подхода. Стандартные высокотемпературные методы вакуумного напыления или горячего тиснения провоцируют деформацию основы, пузырение покрытия или изменение физических свойств материала. Это накладывает жесткие ограничения на температурный режим всего цикла обработки.

Ключевым решением становится применение низкотемпературных технологий нанесения золотой пленки. Используются модифицированные адгезионные подслои с пониженной термоактивностью и специализированные металлизированные покрытия, отверждаемые УФ-излучением или электронным лучом. Вакуумное напыление ведется в режиме контролируемого теплового импульса, минимизирующего теплопередачу на основу.

Критические аспекты технологии

Успешное нанесение обеспечивается соблюдением следующих условий:

Сравнение методов нанесения:

| Метод | Температура | Скорость | Ограничения |

| Вакуумное напыление (низкотем.) | 50-65°C | Средняя | Сложные 3D-формы |

| Холодное тиснение фольгой | Комнатная | Высокая | Плоские поверхности |

| Струйная печать (металл. чернила) | 40-55°C | Низкая | Разрешение, глянец |

Финишная защита наносится исключительно холодными лаками (УФ/EB-отверждение) для сохранения блеска и предотвращения окисления. Современные установки интегрируют системы лазерного контроля деформаций в реальном времени, корректируя параметры процесса. Это гарантирует безупречное сияние золотой пленки без риска повреждения термочувствительной основы.

Срок службы покрытия в экстремальных условиях

Металлизированное покрытие подвергается интенсивному воздействию агрессивных факторов: ультрафиолетового излучения, перепадов температур, химических реагентов, абразивных частиц и высокой влажности. Эти условия ускоряют процессы деградации защитного слоя, приводя к потускнению, микротрещинам и отслоению напыления. Стойкость золотой пленки напрямую зависит от качества субстрата, технологии нанесения и толщины металлического слоя.

Для продления срока эксплуатации в экстремальных средах применяются многослойные системы защиты. Нижний адгезионный слой обеспечивает сцепление с основой, промежуточный барьерный пласт блокирует окисление и диффузию влаги, а верхнее прозрачное покрытие (лак, керамика) предохраняет металл от механических повреждений и УФ-деструкции. Толщина каждого слоя корректируется под конкретные эксплуатационные нагрузки.

Ключевые факторы устойчивости

Основные параметры, определяющие долговечность:

| Условия | Срок службы без дефектов | Критические изменения |

|---|---|---|

| Морской климат (высокая влажность, соль) | 2-3 года | Точечная коррозия, матовые пятна |

| Промышленная атмосфера (SO₂, кислотные дожди) | 1.5-2 года | Цветовые искажения, шелушение |

| Пустынный климат (УФ, песок, +45°C) | 8-12 месяцев | Растрескивание, выцветание |

Эксплуатационный ресурс увеличивают регулярная очистка нейтральными составами и защитные восковые покрытия. Для объектов в экстремальных зонах рекомендованы ежегодные инспекции состояния поверхности с коррекцией локальных повреждений. Отказ от профилактики сокращает жизненный цикл покрытия на 40-60% относительно гарантированных сроков.

Отражатели света в LED hanging tags

Отражатели в LED ценниках выполняют критическую функцию перераспределения светового потока от диодов, направляя его строго на информационную зону. Конструктивно они представляют профилированные поверхности вокруг светоизлучающих элементов, геометрия которых рассчитывается для минимизации рассеивания. Применение отражателей позволяет добиться равномерной подсветки текста и графики при снижении энергопотребления системы на 15-20%.

Металлизированное покрытие на основе золотой пленки является оптимальным материалом для светоотражающих элементов благодаря исключительным оптическим свойствам. Напыленный слой толщиной 50-200 нанометров создает гладкую поверхность с коэффициентом отражения до 98%, устойчивую к микроцарапинам и химическим воздействиям. Тонкое золотое напыление одновременно выполняет декоративную функцию, придавая ценникам визуальную глубину и премиальный блеск.

Ключевые преимущества золотой пленки в отражателях

Сравнение отражающих покрытий

| Материал | Коэф. отражения | Срок службы | Угол рассеивания |

|---|---|---|---|

| Золотая пленка | 95-98% | >5 лет | 110° |

| Алюминиевая фольга | 85-88% | 2-3 года | 90° |

| Белая краска | 75-80% | 1-2 года | 140° |

Покрытие медицинских инструментов: антибактериальные аспекты

Применение металлизированных покрытий в медицине выходит далеко за рамки эстетики. Золото, благодаря своей выдающейся химической инертности и биосовместимости, является одним из ключевых материалов для создания функциональных покрытий медицинских инструментов и имплантатов. Его устойчивость к коррозии в агрессивных биологических средах и стерилизационным процедурам обеспечивает долговечность изделий.

Особую ценность представляет микробицидный потенциал золота. Ионы золота (Au+ и Au3+), высвобождающиеся с поверхности покрытия, хотя и в меньшей степени, чем у серебра или меди, демонстрируют выраженную антибактериальную активность. Они способны нарушать целостность клеточных мембран бактерий, ингибировать жизненно важные ферменты и повреждать ДНК, подавляя рост и размножение широкого спектра патогенных микроорганизмов.

Преимущества и области применения золотых покрытий

Антибактериальные свойства золотых покрытий находят применение в различных областях медицины:

Ключевые преимущества золота перед другими антимикробными металлами включают его исключительную стабильность (не тускнеет, не окисляется в биосредах), гипоаллергенность и постоянство антибактериального эффекта на протяжении всего срока службы изделия. Хотя его непосредственная бактерицидная активность может быть ниже, чем у серебра, комплекс свойств делает золотое покрытие незаменимым для ответственных медицинских применений, где надежность и безопасность критичны. Таким образом, "золотая пленка" обеспечивает не только сияющий вид, но и жизненно важную защиту.

| Область применения | Основная функция покрытия | Дополнительные преимущества |

|---|---|---|

| Режущий хирургический инструмент | Снижение адгезии бактерий, облегчение очистки | Повышение коррозионной стойкости, износостойкости |

| Диагностические электроды (ЭКГ, ЭЭГ) | Биосовместимость, гипоаллергенность | Отличная электропроводность, стабильность сигнала |

| Стоматологические инструменты | Антибактериальная защита, устойчивость к среде полости рта | Нейтральность вкуса, эстетика |

| Поверхность имплантатов | Снижение риска инфицирования и отторжения | Биоинертность, долговременная стабильность |

Золотая фольга в полиграфии: технология горячего тиснения

Технология горячего тиснения золотой фольгой основана на термоактивации клеевого слоя фольги под давлением. Штамп (клише), нагретый до 100–150°C, прижимает металлизированную пленку к поверхности запечатываемого материала. Под воздействием температуры и давления пигментный и адгезионный слои фольги избирательно переносятся на изделие, создавая глянцевый металлический декор.

Ключевым фактором качества является выбор параметров: температура клише, давление, скорость экспозиции и свойства основы. Бумаги с покрытием (мелованные, дизайнерские) обеспечивают лучшую адгезию и детализацию рисунка, чем пористые материалы. Толщина фольги (12–25 мкм) влияет на износостойкость покрытия и четкость мелких элементов.

Критерии выбора материалов

| Проблема | Причина | Решение |

|---|---|---|

| Неполный перенос фольги | Низкая температура, недостаточное давление | Усилить нагрев клише +20°C, увеличить прижим |

| Блики на покрытии | Перегрев клише, неровная поверхность | Снизить температуру, использовать подложку |

| Трещины на тиснении | Слишком толстая фольга для мелкого шрифта | Применить фольгу ≤18 мкм, уменьшить давление |

Современные цифровые прессы позволяют интегрировать золотое тиснение в линию печати, сокращая время производства. Инновацией являются холодное тиснение УФ-фольгой и гибридные технологии, сочетающие печать с рельефным тиснением без клише.

Измерительные приборы для контроля блеска поверхности

Контроль блеска металлизированных покрытий требует точных инструментов для объективной количественной оценки. Визуальный осмотр субъективен и зависит от условий освещения, угла наблюдения и человеческого восприятия.

Для стандартизации измерений применяются глянцемеры (блескомеры) – оптические приборы, определяющие коэффициент отражения света от поверхности под заданными углами. Они обеспечивают воспроизводимые результаты, соответствующие международным стандартам (ISO 2813, ASTM D523).

Ключевые типы приборов и параметры

Основные характеристики измерительного оборудования:

Популярные форматы приборов:

| Тип прибора | Применение | Особенности |

|---|---|---|

| Портативный глянцемер | Контроль на производстве, в цеху | Компактный, автономный, быстрые измерения |

| Лабораторный глянцемер | Точные исследования, калибровка | Высокая стабильность, расширенный функционал |

| Многоголовочные системы | Автоматизированные линии | Непрерывный контроль в реальном времени |

Калибровка выполняется с использованием эталонных плиток с сертифицированными значениями глянца (высокоглянцевых и матовых). Поверхность должна быть чистой, ровной и однородной в зоне измерения. На результаты влияют кривизна изделия, текстура основания и дефекты покрытия (муары, апельсиновая корка). Регулярный контроль глянцемером позволяет поддерживать стабильность технологического процесса и соответствие продукции заданным эстетическим требованиям.

Комбинирование с цветными лаками создание оттенков

Использование прозрачных или полупрозрачных тонирующих лаков поверх золотой металлизированной пленки открывает широкие возможности для получения уникальных и сложных оттенков. Нанесение таких лаков позволяет видоизменять исходный золотой блеск, придавая ему новые цветовые нюансы и глубину.

Золотая основа выступает в роли светоотражающей подложки, в то время как цветной лак, нанесенный поверх нее, работает как светофильтр. Проходящий через слой лака свет отражается от металлического слоя и снова проходит через цветной лак, что и создает итоговый воспринимаемый оттенок. Чем толще или насыщеннее слой лака, тем интенсивнее проявляется его цвет.

Эффекты и возможности

Создание теплых и холодных тонов золота:

Контроль насыщенности и глубины: Полупрозрачность лаков позволяет тонко регулировать интенсивность цветового эффекта, сохраняя при этом металлический блеск основы. Это дает возможность создавать как едва уловимые тонировки, так и насыщенные глубокие цвета.

Достижение сложных металлических эффектов: Комбинация золота с цветными лаками позволяет имитировать внешний вид других благородных металлов или создавать совершенно уникальные декоративные поверхности:

Влияние наносимого слоя:

| Тип лака | Эффект на золотой основе | Пример итогового оттенка |

|---|---|---|

| Прозрачный желтый/янтарный | Усиление теплоты, глубина | Классическое теплое золото, античное золото |

| Прозрачный красный/розовый | Придание розоватого или медного отлива | Розовое золото, медь |

| Прозрачный зеленый | Создание холодного, "зеленоватого" золота | Зеленое золото, старинная бронза |

| Прозрачный черный/серый (дымка) | Приглушение блеска, добавление глубины, эффект патины | Антрацитовое золото, состаренное золото |

Двухслойное нанесение (цветной лак поверх металлика) обеспечивает визуальную сложность и богатство покрытия, недостижимое при использовании простых пигментированных красок. Этот метод является ключевым инструментом в арсенале дизайнеров для получения эксклюзивных и премиальных визуальных решений на основе золотой пленки.

Восстановление антикварных предметов методом золочения

Золочение остаётся незаменимым методом при реставрации антиквариата, требующего воссоздания утраченных металлизированных поверхностей. Технология нанесения сусального золота или его имитаций позволяет вернуть предметам историческую достоверность и защитить их от коррозии, сохраняя при этом уникальный визуальный эффект сияния.

Реставраторы строго придерживаются принципа обратимости процессов: применяются только те составы и техники, которые в будущем позволят удалить слой позолоты без повреждения основы. Особое внимание уделяется подготовке поверхности – удалению окислов, остатков старого покрытия и созданию идеально гладкой адгезионной прослойки (левкаса или полимента).

Ключевые этапы и материалы

Процесс реставрационного золочения включает:

| Тип золочения | Область применения | Особенности реставрации |

|---|---|---|

| Сусальное (24 карата) | Иконы, рамы, мебель XVIII-XIX вв. | Требует ручного нанесения кистью из лапки белки |

| Двойник (сплав Cu+Zn) | Декоративная лепнина, интерьерная бронза | Обязательная лакировка для защиты от окисления |

| Поталь (имитация) | Временное восстановление утрат | Используется как маркер для последующей замены на аутентичный материал |

Финишная обработка включает цировку (гравировку узоров) и тонирование для имитации патины времени. Нанесение защитного лака на синтетической основе предотвращает потемнение металла, сохраняя характерный блеск покрытия.

Пленка как барьер для электромагнитных помех

Металлизированное покрытие золотой пленки создает эффективный экран, отражающий и поглощающий электромагнитные волны в широком частотном диапазоне. За счет проводимости тонкого металлического слоя (обычно алюминия, никеля или сплавов) пленка препятствует проникновению внешних помех внутрь защищаемых устройств, одновременно блокируя излучение от самого оборудования. Это особенно критично для чувствительной электроники в условиях насыщенной электромагнитной среды.