Сколько сохнет краска для автомобиля - время сушки и подбор эмали

Статья обновлена: 28.02.2026

Окрашивание автомобиля – ответственный процесс, где финальный результат напрямую зависит от правильного выбора лакокрасочных материалов и соблюдения технологии нанесения. Одним из ключевых параметров, влияющих на качество покрытия и сроки выполнения работ, является время высыхания краски.

Знание точного периода полимеризации выбранной эмали позволяет избежать дефектов: пыли, шагрени, подтёков или преждевременного повреждения свежего слоя. Разные типы автомобильных красок – акриловые, алкидные, базовые, двухкомпонентные – имеют существенные отличия в скорости отвердевания.

Выбор оптимальной эмали требует понимания не только её визуальных характеристик, но и технологических особенностей, включая условия сушки и влияние температуры или влажности воздуха. Правильная комбинация материала и процесса гарантирует долговечное и безупречное покрытие.

Этапы высыхания: от испарения до полимеризации

Высыхание автомобильной краски – многостадийный физико-химический процесс, где последовательно протекают испарение летучих компонентов и образование прочных молекулярных связей. Каждый этап требует соблюдения температурного режима, влажности и времени для формирования устойчивого покрытия без дефектов.

Нарушение условий на любой стадии провоцирует проблемы: потеки, шагрень, помутнение или снижение адгезии. Понимание механизмов преобразования жидкого слоя в твердый полимер помогает прогнозировать сроки готовности детали к эксплуатации.

Детализация процесса отверждения

- Испарение растворителей (открытая фаза)

Длится 5-60 минут после нанесения. Летучие компоненты (разбавители, растворители) улетучиваются, образуя поверхностную пленку ("пылевая сухость"). Поверхность суха на ощупь, но уязвима к повреждениям. - Промежуточное отверждение (закрытая фаза)

Занимает 1-12 часов. Остаточные растворители диффундируют из глубины слоя, начинается частичная сшивка молекул. Покрытие теряет липкость, обретает устойчивость к пыли. - Полная полимеризация (химическое отверждение)

Продолжается 24 часа – 30 дней. Молекулы смолы формируют 3D-сетку через окисление (1К эмали) или реакцию с отвердителем (2К системы). Покрытие достигает максимальной твердости, химической и механической стойкости.

| Тип эмали | Испарение (минуты) | Промежуточное отверждение (часы) | Полная полимеризация (дни) |

|---|---|---|---|

| Акриловая 1К | 20-40 | 4-8 | 14-30 |

| Алкидная | 30-60 | 8-12 | 7-14 |

| Базовые эмали (база) | 5-15 | 1-2 | 24* |

| Лак 2К | 20-40 | 4-6 | 7-14 |

*Базовая эмаль полимеризуется совместно с лаком; указано время до безопасного нанесения следующего слоя.

На скорость реакций влияют: температура (оптимум 20-25°C), влажность воздуха (40-60%), толщина слоя, вентиляция. Эксплуатационную нагрузку (полировка, мойка) допустимо применять только после завершения полимеризации.

Типы автомобильных эмалей по составу

Автомобильные эмали классифицируются по химическому составу связующего вещества, что определяет их свойства, технологию нанесения и сроки высыхания. Различия в компонентах напрямую влияют на прочность, блеск, устойчивость к внешним воздействиям и сложность ремонта.

Выбор конкретного типа краски зависит от условий эксплуатации транспортного средства, требований к внешнему виду, бюджета и доступного оборудования для нанесения. Основные группы эмалей включают:

Распространенные виды составов

- Акриловые (нитроэмали): Однокомпонентные составы на основе органических растворителей. Быстро сохнут (20-40 минут при +20°C), но дают тонкий слой, требуют полировки и менее долговечны.

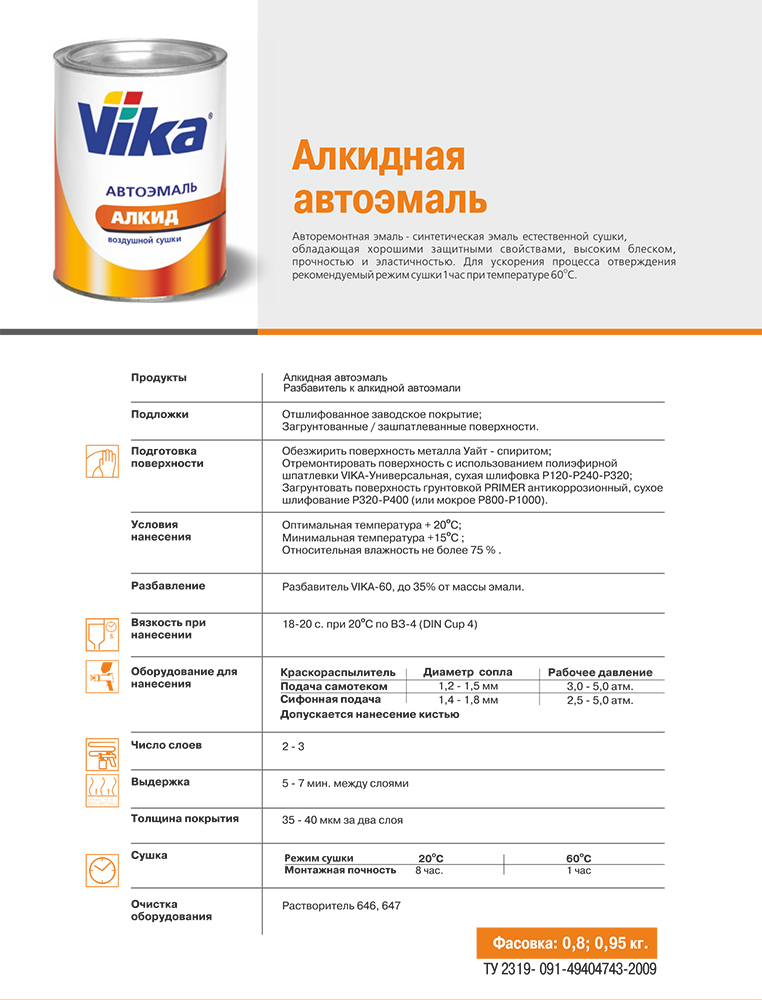

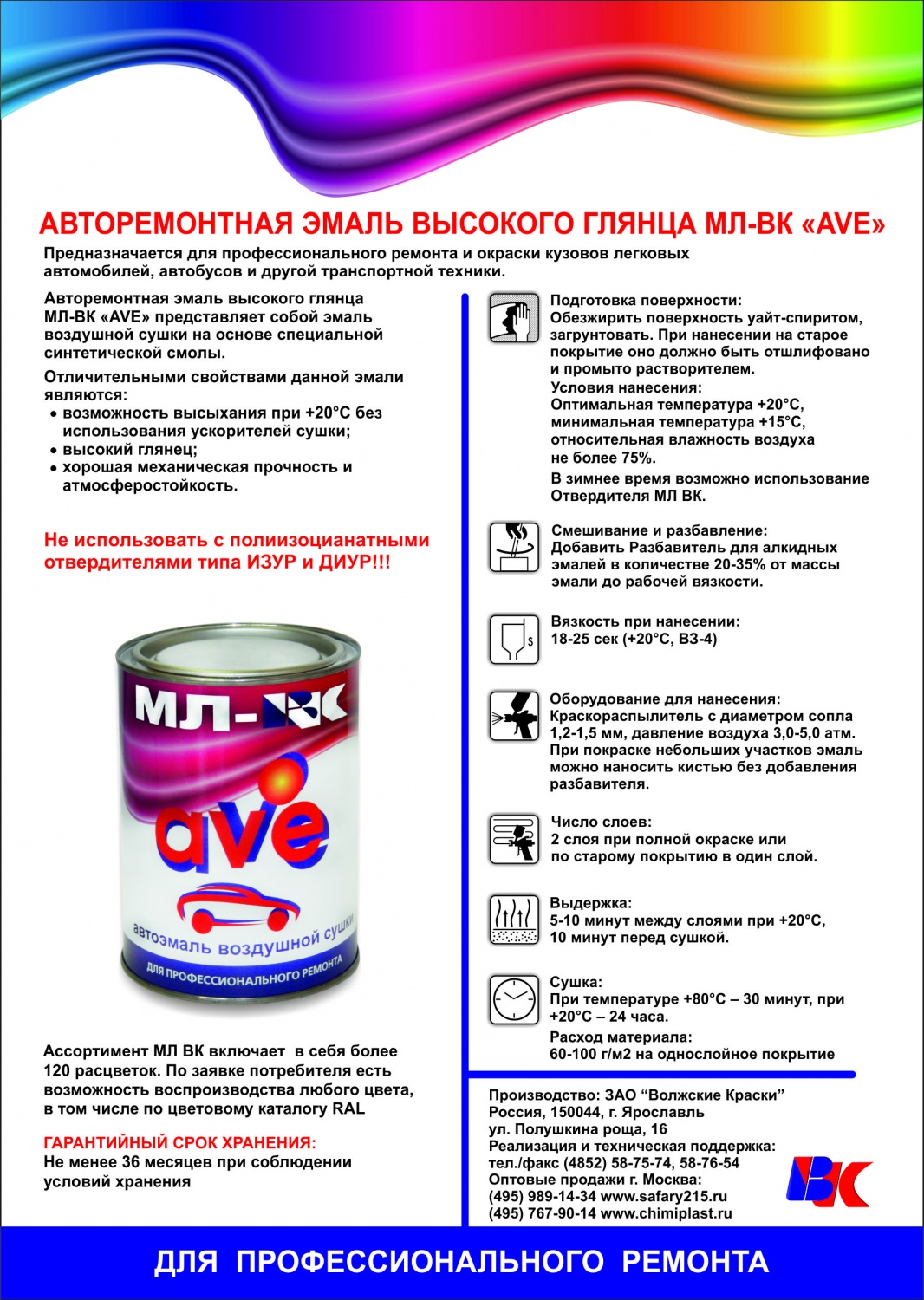

- Алкидные: Традиционные однокомпонентные эмали. Образуют прочную глянцевую пленку, устойчивы к атмосферным воздействиям. Полное высыхание занимает 12-24 часа, часто требуют дополнительного лакирования.

- Акрилатные (акриловые 1К): Модернизированные однокомпонентные краски. Сохнут быстрее алкидных (1-3 часа), обладают лучшей эластичностью и цветостойкостью.

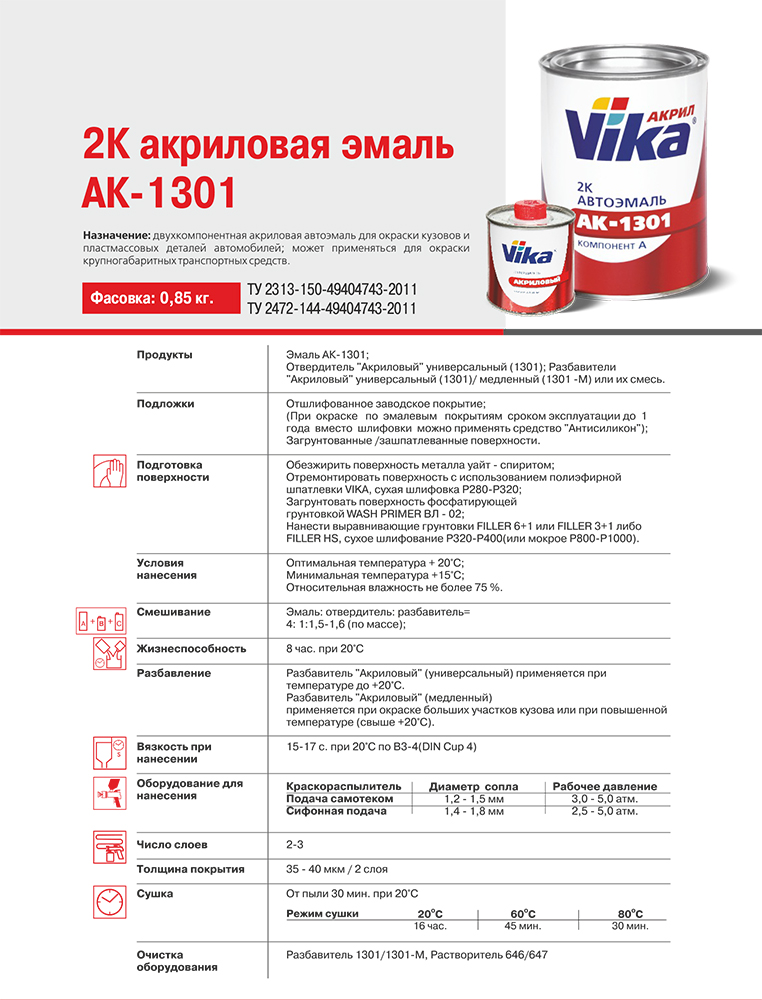

- Акрил-уретановые (2К): Двухкомпонентные системы (краска + отвердитель). Отличаются максимальной износостойкостью, химической и УФ-устойчивостью. Время высыхания "на отлип" - 15-30 минут, полная полимеризация - 12-48 часов.

- Полиуретановые (2К): Высокопрочные двухкомпонентные эмали с отличной адгезией и эластичностью. Широко применяются для коммерческого транспорта и защиты днища. Схватываются за 30-60 минут.

- Водорастворимые (акриловые на водной основе): Экологичный вариант с низким содержанием ЛОС. Требуют строгого соблюдения температурно-влажностного режима при сушке (до 1 часа межслойная выдержка).

Дополнительные факторы влияют на время сушки внутри каждой группы: температура и влажность воздуха, толщина слоя, применение грунтов или лаков. Двухкомпонентные составы (2К) гарантируют самое качественное и долговечное покрытие благодаря химической реакции отвердителя.

Акриловые краски: параметры высыхания

Акриловые эмали на водной или сольвентной основе формируют прочное покрытие за счёт полимеризации молекул связующего вещества. Процесс разделяется на две ключевые фазы: испарение растворителей ("отлип") и химическое отверждение плёнки ("полное высыхание"). Скорость напрямую зависит от состава краски, внешних условий и толщины слоя.

Типичное время "отлипа" (когда пыль не пристаёт) составляет 15-40 минут при +20°C, но эксплуатационную твёрдость покрытие набирает через 4-8 часов. Окончательная полимеризация достигается за 5-7 суток – только тогда краска готова к полировке или экстремальным нагрузкам. Нарушение сроков межслойной сушки провоцирует дефекты: шагрень, кратеры или матовые пятна.

Факторы, влияющие на скорость сушки

- Температура воздуха: +18...+22°C – оптимальный диапазон. При +10°C время высыхания удваивается, выше +25°C – ускоряется, но возможна "кипящая" шагрень.

- Влажность: относительная влажность свыше 80% блокирует испарение растворителей, образуя "молочную" плёнку. Идеальный показатель – 50-65%.

- Толщина слоя: нанесение толстым слоем (>60 мкм) вызывает "запаривание" нижних пластов, приводя к сморщиванию и отслоениям.

- Вентиляция: умеренная циркуляция воздуха ускоряет испарение, но сквозняк провоцирует "сухое" напыление и неравномерный глянец.

| Этап сушки | Продолжительность* | Характеристики покрытия |

| Пылесушность | 15-40 мин | Поверхность липкая, уязвима для пыли |

| Межслойная выдержка | 10-30 мин | Возможно нанесение следующего слоя |

| Частичная полимеризация | 4-8 часов | Допустима аккуратная транспортировка |

| Полное отверждение | 5-7 суток | Максимальная твёрдость, готовность к полировке |

*При температуре +20°C и влажности 60%

- Не применяйте ИК-сушки без опыта: перегрев (>70°C) вызывает пузыри и отслоения базовых слоёв.

- Контролируйте влажность гигрометром: при высокой влажности используйте осушители или замедлители испарения.

- Соблюдайте регламент нанесения: превышение толщины слоя требует увеличения времени сушки на 30-50%.

Алкидные эмали: время отверждения

Алкидные эмали высыхают в два ключевых этапа: поверхностное высыхание (от пыли) и полное отверждение. Первый этап занимает от 1 до 8 часов при температуре +20°C, когда покрытие теряет липкость, но сохраняет уязвимость к механическим воздействиям. Полное отверждение требует 2–7 суток в зависимости от толщины слоя, влажности и марки состава.

На скорость полимеризации критически влияют условия среды: при +15°C время увеличивается вдвое, а при +5°C процесс почти останавливается. Обязательна принудительная сушка инфракрасными лампами или термокамерами при работе в холодных/влажных условиях. Несоблюдение режима ведет к потере глянца, сморщиванию и снижению адгезии.

Факторы, влияющие на сроки сушки

- Толщина слоя: Каждые 50 мкм увеличивают время на 20–40%.

- Растворители: Быстрые (нефрас, сольвент) сокращают период до 3 часов, медленные (ксилол) – продлевают до 12 часов.

- Добавки: Сиккативы ускоряют полимеризацию, но избыток вызывает растрескивание.

| Температура (°C) | Поверхностная сушка | Межслойная выдержка | Полное отверждение |

|---|---|---|---|

| +5 | 24+ часов | 48 часов | 14+ дней |

| +20 | 3–5 часов | 8–12 часов | 5–7 дней |

| +35 (с ИК-сушкой) | 30–60 минут | 2 часа | 24–48 часов |

Важно! Нанесение лака или полироли допустимо только после полного отверждения – минимум через 72 часа при идеальных условиях. Ранняя эксплуатация автомобиля провоцирует сколы и деформацию покрытия из-за остаточной мягкости алкидной пленки.

Однокомпонентные системы: простота применения

Однокомпонентные эмали поставляются в готовом к применению виде и не требуют сложных манипуляций с отвердителем перед использованием. Основное преимущество таких систем – минимальная подготовка: достаточно тщательно перемешать содержимое банки и при необходимости разбавить рекомендованным растворителем до рабочей вязкости. Это исключает ошибки дозирования и гарантирует предсказуемый результат даже при отсутствии профессионального опыта.

Технология нанесения предельно упрощена – краска готова к работе сразу после подготовки. Для сушки достаточно естественных условий: температура от +15°C до +25°C при влажности воздуха 50-65%. Отсутствие химической реакции полимеризации (отверждение происходит за счет испарения растворителей) делает процесс менее требовательным к контролю параметров окружающей среды.

Ключевые характеристики

- Время высыхания:

- На отлип (tack-free): 20-40 минут

- Межслойная выдержка: 1-2 часа

- Полная полимеризация: 24-72 часа

- Сферы применения: локальный ремонт, пластиковые детали, внутренние поверхности, антикоррозийная обработка

Важно! Скорость испарения растворителя напрямую влияет на сроки:

| Температура | Влажность | Время высыхания |

|---|---|---|

| +10°C | 80% | Увеличивается в 2-3 раза |

| +30°C | 30% | Сокращается на 30-40% |

Несмотря на простоту использования, однокомпонентные составы уступают двухкомпонентным аналогам в механической прочности и устойчивости к агрессивным средам. Они оптимальны для работ, где приоритетом являются удобство и скорость нанесения, а не максимальная долговечность покрытия.

Двухкомпонентные составы: процесс полимеризации

Отверждение двухкомпонентных эмалей (2K) представляет собой химическую реакцию полимеризации между основой (компонент А) и отвердителем (компонент Б). При смешивании компоненты образуют необратимые молекулярные связи, создавая высокопрочное покрытие. Этот процесс принципиально отличается от простого испарения растворителей, характерного для однокомпонентных красок.

Скорость полимеризации напрямую зависит от химического состава отвердителя (чаще полиизоцианаты или полиамины) и внешних условий. Температура окружающей среды является критическим фактором: при +20°C поверхность становится пылестойкой через 15-45 минут, а для полноценной межслойной сушки требуется 1-3 часа. Полное отверждение до максимальной твёрдости занимает от 24 часов до 7 суток.

Ключевые особенности полимеризации 2K-эмалей

Этапы отверждения:

- Жизнеспособность смеси: Время использования готового состава (обычно 30-120 минут при +20°C).

- Пылесушка: Образование поверхностной плёнки, исключающей прилипание пыли.

- Межслойная сушка: Достижение состояния, пригодного для нанесения следующего слоя.

- Первичное отверждение: Набор эксплуатационной прочности (24-48 часов).

- Финальная полимеризация: Полное формирование полимерной сетки (до 7 дней).

Факторы влияния:

| Температура | +10°C замедляет процесс в 2-3 раза, +30°C ускоряет, но сокращает жизнеспособность смеси |

| Влажность | Высокая влажность (>85%) может вызывать побеление (матовость) покрытия |

| Толщина слоя | Избыточная толщина увеличивает риск кратеров и замедляет внутреннее отверждение |

| Соотношение компонентов | Отклонение от пропорций, указанных производителем, снижает прочность и долговечность |

Преимущества результата:

- Исключительная механическая прочность и стойкость к сколам

- Высокая химическая стойкость (бензин, масла, реагенты)

- Глянец и глубина цвета сохраняются годами

- Минимальная усадка после полимеризации

Влияние температуры на скорость сушки

Температура окружающей среды напрямую определяет скорость испарения растворителей и химических реакций отверждения. При повышении температуры молекулы краски активнее перемещаются, ускоряя испарение летучих компонентов и полимеризацию слоя. Каждые 10°C сверх минимального порога сокращают время высыхания на 30-50%, но лишь до определенного предела.

Слишком низкие температуры (ниже +15°C) блокируют испарение растворителей и останавливают реакцию сшивки полимеров, провоцируя неравномерную сушку, помутнение или адгезионные проблемы. Чрезмерный нагрев (свыше +35°C) вызывает быстрое поверхностное высыхание при жидкой подложке, что ведет к кратерообразованию, пузырям и снижению глянца.

Оптимальные диапазоны для популярных эмалей

| Тип эмали | Температурный диапазон | Особенности сушки |

|---|---|---|

| Акриловые (нитро) | +18°C...+25°C | Чувствительны к холоду: при +10°C время сушки увеличивается в 3 раза |

| Водорастворимые | +20°C...+28°C | Требуют стабильности: скачки влажности и температуры вызывают морщинистость |

| Двухкомпонентные | +15°C...+30°C | Допускают нагрев до +60°C для ускорения полимеризации |

Для прогнозирования времени сушки в нестандартных условиях используйте правило: снижение температуры на 5°C удваивает период высыхания. При работе в гараже обязателен предварительный прогрев поверхности до минимально допустимой температуры, указанной производителем.

Оптимальная влажность для разных типов ЛКМ

Влажность воздуха напрямую влияет на скорость испарения растворителей и химические реакции при отверждении ЛКМ. Слишком высокая влажность провоцирует дефекты: помутнение (матовость) глянцевых покрытий, шагрень, кратеры или "кипение" из-за конденсации водяных паров в слое краски. Низкая влажность ускоряет поверхностное высыхание, но может привести к растрескиванию или недостаточной полимеризации глубоких слоев.

Идеальный диапазон для большинства составов – 45-65%. При таких условиях вода из воздуха не мешает испарению растворителей, а химические процессы протекают равномерно. Отклонения требуют коррекции режима сушки или выбора специфичных материалов.

Рекомендации по основным типам эмалей

- Алкидные/Масляные: Чувствительны к высокой влажности (>70%). Оптимум – 50-60%. При >80% риск "отбеливания" и увеличения времени сушки в 2-3 раза.

- Акриловые (на водной основе): Требуют строгого контроля. Нижний предел – 40% (при <40% возможна слишком быстрая сушка и плохая растекаемость). Верхний предел – 70% (при >70% – риск подтеков и "водяных пятен").

- Двухкомпонентные (2K):

- Полиуретановые: Допускают 40-75%. Чувствительны к влаге в компоненте "А" перед смешиванием.

- Эпоксидные: Наименее чувствительны (35-85%). При экстремально высокой влажности (>90%) возможна конденсация на поверхности.

- Акриловые/Полиэфирные: Оптимум 45-65%. При влажности <30% возможно образование "апельсиновой корки".

- Нитроцеллюлозные: Критична низкая влажность (<35%) – высыхает слишком быстро, образуя "паутинку". Оптимум – 55-65%.

Важно: Температура и влажность взаимосвязаны (используйте психрометр). При +20°C и 65% влажности точка росы составляет ~13°C. Поверхность автомобиля и краска должны быть минимум на 3°C теплее точки росы во избежание конденсации влаги.

Толщина слоя: как влияет на сроки

Толщина нанесённого слоя краски напрямую определяет скорость испарения растворителей и полимеризации покрытия. Слишком тонкий слой (менее 15-20 мкм) высыхает быстро, но не обеспечивает достаточной укрывистости и защиты металла, требует большего количества слоёв. Чрезмерно толстый слой (свыше 50-60 мкм для большинства эмалей) создаёт барьер для выхода летучих компонентов, многократно увеличивая время полного отверждения.

Оптимальная толщина одного слоя для большинства автомобильных красок составляет 20-40 мкм. При соблюдении этого диапазона и рекомендованной температуры (+20°C):

Зависимость времени высыхания от толщины

- 20-30 мкм: "На отлип" – 10-25 минут, полная полимеризация – 8-12 часов

- 35-45 мкм: "На отлип" – 30-50 минут, полная полимеризация – 16-24 часа

- 50+ мкм: Риск "закипания" поверхности, "на отлип" – от 1,5 часов, полимеризация – до 48 часов и более

Критические последствия избыточной толщины:

- Вероятность кратеров и шагрени – растворители "прорывают" поверхностную плёнку при выходе

- Морщинистость – верхний слой схватывается быстрее, чем внутренний

- Снижение адгезии – непрореагировавшие компоненты ослабляют сцепление с грунтом

Для точного контроля используйте толщиномер после каждого слоя. Наносите краску равномерными проходами с перекрытием 30%, избегая локальных скоплений материала на рёбрах и краях деталей. Помните: два средних слоя сохнут быстрее и надёжнее одного толстого.

Методы нанесения и их воздействие на просушку

Технология нанесения эмали напрямую определяет толщину слоя и равномерность распределения состава, что критично для скорости испарения растворителей и полимеризации покрытия. Неправильный выбор метода или нарушение техники приводят к дефектам (подтёкам, шагрени) и многократному увеличению периода высыхания.

Каждый инструмент формирует уникальную структуру лакокрасочного слоя, влияя на площадь контакта с воздухом и глубину проникновения тепла при принудительной сушке. Тонкие равномерные слои сохнут значительно быстрее толстых или неравномерных нанесений.

Сравнительный анализ методов

Основные технологии нанесения и их особенности:

- Пневматическое распыление (краскопульт):

- Создает тонкий мелкодисперсный слой

- Минимальное время испарения растворителей (15-30 минут до отлипа)

- Требует навыков для избежания подтёков

- Безвоздушное распыление:

- Дает более толстое покрытие за один проход

- Увеличивает период высыхания на 40-60%

- Риск образования кратеров при быстрой сушке

- Нанесение кистью/валиком:

- Создает неравномерную текстуру с локальными утолщениями

- Максимальное время сушки (до 24 часов на слой)

- Применимо только для локального ремонта

| Метод | Рекомендуемая толщина слоя (мкм) | Время отлипа (при 20°C) | Полная полимеризация |

|---|---|---|---|

| Пневмопульверизатор | 15-20 | 20-40 мин | 48-72 часа |

| Безвоздушное распыление | 25-40 | 50-90 мин | 5-7 дней |

| Кисть | 50-100 | 2-4 часа | 14+ дней |

При использовании инфракрасных сушек или термокамер скорость испарения влаги из толстых слоёв, нанесённых валиком или безвоздушным методом, снижается на 25-30% из-за эффекта "закипания" внутренних слоёв. Для акриловых эмалей оптимально двухслойное пневмонанесение с межслойной сушкой 10-15 минут – это сокращает общее время готовности в 1.8 раза по сравнению с однослойным толстым покрытием.

Нормативы сушки по технологии производителей

Производители лакокрасочных материалов (ЛКМ) разрабатывают строгие технологические карты сушки для каждой линейки продуктов. Эти нормативы учитывают химический состав эмали (акриловая, алкидная, 2K полиуретановая и т.д.), тип отвердителя, рекомендуемую толщину слоя и целевое применение (базовый слой, лак, грунт).

Температурный режим – ключевой параметр: большинство эмалей требуют межслойной сушки при +20...+25°C перед нанесением следующего покрытия. Финишное отверждение делится на два этапа: начальное («на отлип», 15-40 минут) и полное (от 24 часов до 7 суток при комнатной температуре). Ускорение процесса возможно в покрасочных камерах с принудительным нагревом до +60...+80°C.

Критически важные параметры

Нарушение регламента производителя приводит к дефектам:

- Недосушенный слой – провисание, шагрень, потеря глянца

- Перегрев – пузыри, отслоение, изменение цвета

- Недостаточная межслойная выдержка – растрескивание, адгезионный брак

Типовые нормативы для распространённых эмалей:

| Тип ЛКМ | Межслойная сушка (мин) | Финишное отверждение (+20°C) | Печь (+60°C) |

|---|---|---|---|

| Акриловая 1K | 20-30 | 48-72 часа | 40-60 минут |

| Акриловая 2K | 10-15 | 24 часа | 30-40 минут |

| Алкидная | 40-60 | 7 суток | Не рекомендуется |

Обязательные условия для соблюдения нормативов:

- Контроль влажности воздуха (оптимально 50-65%)

- Отсутствие пыли и сквозняков в рабочей зоне

- Использование инфракрасного термометра для проверки температуры поверхности

Естественная сушка против принудительной

Естественная сушка происходит при комнатной температуре без дополнительного оборудования. Скорость полимеризации эмали напрямую зависит от температуры и влажности воздуха: в среднем базовый слой высыхает за 20–40 минут, а полное отверждение занимает 24–72 часа. Главные риски – оседание пыли, неравномерное испарение растворителей и риск повреждения слоя при случайном контакте.

Принудительная сушка (инфракрасными лампами, термопистолетами или в покрасочной камере) сокращает время до 10–25 минут для базового слоя и 3–8 часов для полной готовности детали. Температурный диапазон – от 40°C до 80°C, в зависимости от типа эмали. Такой метод обеспечивает равномерное отверждение, снижает риск дефектов, но требует строгого контроля температуры во избежание пузырей или растрескивания слоя.

Ключевые отличия технологий

| Критерий | Естественная сушка | Принудительная сушка |

|---|---|---|

| Скорость | Медленная (до 3 суток) | Быстрая (до 8 часов) |

| Оборудование | Не требуется | ИК-лампы, камеры, тепловентиляторы |

| Риски | Пыль, разводы, долгая уязвимость | Перегрев, локальные деформации ЛКП |

| Рекомендуемые эмали | Алкидные, акриловые (без отвердителя) | Двухкомпонентные, термоотверждаемые составы |

Важные нюансы при выборе метода:

- Естественная сушка подходит для локального ремонта в гаражных условиях, но требует идеальной чистоты помещения.

- Принудительный прогрев обязателен для профессиональных СТО и эмалей с отвердителем – без нагрева они не достигнут заявленной прочности.

- Температура нагрева не должна превышать порог, указанный производителем краски – это приводит к "запариванию" слоя или изменению оттенка.

Инфракрасные сушки: принцип работы

Инфракрасные сушильные камеры используют тепловое излучение для ускорения полимеризации лакокрасочного покрытия. Источники ИК-волн (лампы, панели или газовые нагреватели) генерируют электромагнитные волны в диапазоне 0.76–100 мкм, которые поглощаются поверхностью автомобиля и преобразуются в тепловую энергию. Нагрев происходит направленно и быстро, без прямого контакта оборудования с деталью.

Эффективность сушки определяется глубиной проникновения ИК-лучей: короткие волны (0.76–1.5 мкм) нагревают поверхностный слой, средние (1.5–5.6 мкм) – базовый слой краски, длинные (5.6–100 мкм) воздействуют на грунт и металл. Интенсивность регулируется расстоянием между излучателем и поверхностью, мощностью оборудования и временем экспозиции. Важно равномерное распределение излучения для предотвращения локальных перегревов.

Ключевые особенности технологии

- Скорость: сокращает время сушки до 15–40 минут для акриловых эмалей против 4–8 часов при естественной сушке.

- Энергоэффективность: нагрев только поверхности детали, а не воздуха в камере, снижает энергопотребление на 30–50%.

- Качество покрытия: равномерная полимеризация уменьшает риск померанцевого эффекта и пылевых включений.

| Тип излучателя | Длина волны | Глубина прогрева |

|---|---|---|

| Коротковолновый (галоген) | 0.76–1.5 мкм | До 100 мкм |

| Средневолновый (карбон) | 1.5–5.6 мкм | До 300 мкм |

| Длинноволновый (керамика) | 5.6–100 мкм | Более 500 мкм |

Применение ИК-сушки требует точного контроля температуры: перегрев свыше +80°C вызывает дефекты (пузыри, отслоения). Для сложных деталей используют комбинированные системы с конвекцией. Совместимость с эмалями уточняется у производителя ЛКМ – некоторые составы (например, с эффектом "металлик") чувствительны к направленному нагреву.

Термические камеры: плюсы и ограничения

Термические камеры (сушильные боксы) обеспечивают принудительную сушку лакокрасочных покрытий за счет циркуляции горячего воздуха. Температура внутри поддерживается в диапазоне 50-80°C, что ускоряет испарение растворителей и полимеризацию состава. Этот метод особенно эффективен для двухкомпонентных эмалей и лаков, требующих химического отверждения.

Использование камеры сокращает время высыхания базовых покрытий до 15-30 минут вместо нескольких часов, а полная полимеризация лака занимает 1-2 часа против 24-48 часов в естественных условиях. Это минимизирует риск оседания пыли и дефектов поверхности, обеспечивая равномерное застывание слоев по всей площади кузова.

Преимущества технологии

- Скорость обработки: Уменьшение производственного цикла в 5-10 раз.

- Стабильность качества: Исключение влияния влажности и перепадов температуры.

- Повышение прочности покрытия: Полная активация отвердителей при нагреве.

- Экономия пространства: Возможность компактной организации рабочей зоны.

Ключевые ограничения

- Энергопотребление: Высокие затраты на электроэнергию или газовый нагрев.

- Требования к эмалям: Не все составы (особенно алкидные) устойчивы к термообработке.

- Риск перегрева: При превышении 90°C возможны пузыри и коробление пластиковых деталей.

- Оборудование: Необходимость профессионального монтажа вентиляции и систем безопасности.

| Параметр | Естественная сушка | Термокамера |

|---|---|---|

| Время до шлифовки | 12-24 часа | 40-90 минут |

| Готовность к эксплуатации | 5-7 дней | 3-6 часов |

| Рекомендуемые эмали | Любые (включая целлюлозные) | 2K-акрилы, полиуретаны |

Важно: При работе с термокамерой обязательна предварительная выдержка покрытия 10-15 минут для испарения легких растворителей. Прямой нагрев свежего слоя вызывает кратерообразование.

Эволюция составов: от алкидов до керамики

Алкидные эмали долгое время доминировали в автоокраске благодаря доступности и простоте нанесения. Их отверждение происходит за счет окисления на воздухе, что требует значительного времени: полная полимеризация занимает от 24 до 72 часов даже при оптимальной температуре (+20°C). Недостатком является низкая устойчивость к УФ-излучению и химическим воздействиям, приводящая к быстрому выцветанию.

Акриловые составы на водной основе стали революцией, сократив период высыхания до 2-8 часов за счет испарения растворителей. Они экологичнее алкидов, но уступают в прочности. Для ускорения процесса и улучшения защиты появились двухкомпонентные акриловые системы (2K), где химическая реакция между основой и отвердителем обеспечивает полимеризацию за 3-12 часов с повышенной износостойкостью.

Современные решения: керамика и гибриды

Базовые покрытия с лаком (база+лак) разделили процессы колорирования и защиты. Полимеризация лака занимает 12-48 часов, но финишный слой обеспечивает глянец и устойчивость к сколам. Пиком эволюции стали керамические составы с наночастицами диоксида кремния:

- Высыхание до "на отлип" за 15-30 минут при +20°C

- Полная полимеризация за 24-72 часа

- Твердость в 3-5 раз выше традиционных эмалей

- Гидрофобный эффект и термостойкость до +400°C

Гибридные системы (акрил-керамика) сочетают скорость сушки акриловых основ (1-3 часа) с усиленной защитой. Технологии UV-cure сокращают время полимеризации до минут за счет ультрафиолета, но требуют спецоборудования.

| Тип состава | Время высыхания* | Устойчивость к царапинам |

| Алкидные | 24-72 ч | Низкая |

| Акриловые 2K | 3-12 ч | Средняя |

| Керамические | 24-48 ч | Экстремальная |

*При температуре +20°C и влажности 50%. Реальные сроки зависят от толщины слоя, вентиляции и применения катализаторов.

Плотность покрытия и ее влияние на срок службы

Оптимальная толщина лакокрасочного слоя напрямую определяет долговечность защиты кузова. Слишком тонкий слой (менее 80-90 мкм для базовых эмалей) провоцирует ускоренное выцветание пигмента, снижает устойчивость к мелким механическим повреждениям и коррозии. Недостаточное покрытие хуже сопротивляется химическим реагентам и УФ-излучению, теряя первоначальные свойства уже через 1-2 года эксплуатации.

Чрезмерная толщина (свыше 150-180 мкм), особенно при нарушении межслойной сушки, приводит к образованию микротрещин, кратеров и отслаиванию. Избыток материала нарушает адгезию, создает внутренние напряжения в покрытии, а также увеличивает риск деформации при температурных расширениях. Такие дефекты сокращают срок службы ЛКП на 30-40% даже при использовании дорогих материалов.

Факторы влияния плотности покрытия

- Коррозионная стойкость: слой 100-140 мкм обеспечивает барьерную защиту от электролитов

- Эластичность: равномерное распределение в рамках нормы (110±20 мкм) предотвращает сколы от камней

- Адгезия: избыток грунта или лака снижает сцепление между слоями

| Толщина покрытия | Последствия | Срок службы |

| Менее 80 мкм | Быстрое выцветание, очаговая коррозия | 1-3 года |

| 100-140 мкм | Оптимальная защита, сохранение глянца | 7-10 лет |

| Более 180 мкм | Трещины, отслоения, "апельсиновая корка" | 3-5 лет |

Для достижения правильной плотности критически важны: технология нанесения (распыление под давлением 2-3 атм), контроль количества слоев (2-3 для базы, 2 для лака) и соблюдение временных интервалов сушки между ними. Использование толщинометра на каждом этапе – обязательная практика для профессионального окрашивания.

Глянец и адгезия: связь с типом эмали

Качество глянца напрямую зависит от химического состава эмали и её способности к растеканию после нанесения. Акриловые составы на водной основе и алкидные эмали при правильном нанесении формируют гладкую, отражающую поверхность, тогда как нитроцеллюлозные краски требуют идеально ровного основания и полировки для достижения аналогичного эффекта. Вязкость и скорость испарения растворителей играют ключевую роль: слишком быстрое высыхание препятствует выравниванию слоя, оставляя микронеровности.

Адгезия (сцепление с поверхностью) определяется типом связующих смол и наличием специализированных добавок. Эпоксидные грунты и двухкомпонентные акриловые эмали демонстрируют максимальную прочность сцепления с металлом и старыми ЛКП благодаря образованию химических связей. Водорастворимые составы уступают в адгезии без обязательного применения праймеров, а нитроэмали склонны к отслаиванию на многослойных покрытиях из-за поверхностного высыхания.

Ключевые зависимости

Взаимосвязь свойств проявляется в следующих аспектах:

- Глянец vs Толщина слоя: Избыточное нанесение алкидных эмалей провоцирует подтёки, снижающие отражающую способность. Акриловые составы UHS (Ultra High Solid) сохраняют блеск даже при тонком слое.

- Адгезия vs Подготовка: Эпоксидные системы требуют абразивной обработки основания, тогда как "мягкие" целлюлозные лаки держатся на шлифованной шпаклёвке без грубой очистки.

- Компромисс для ремонтных работ: Нитроэмали с низкой адгезией, но быстрым высыханием используют для локального ретуширования без риска "растянуть" дефект на основной слой.

| Тип эмали | Потенциал глянца | Уровень адгезии |

|---|---|---|

| Акриловая (2K) | Очень высокий (без полировки) | Максимальный (химическая связь) |

| Алкидная | Высокий (после полной полимеризации) | Средний (требует грунта) |

| Нитроцеллюлозная | Средний (после полировки) | Низкий (механическое сцепление) |

| Водорастворимая | Высокий (при контроле влажности) | Средний (обязателен реактивный праймер) |

Для достижения эталонного блеска с долговременной адгезией критичен выбор двухкомпонентных систем с отвердителем: они формируют сшитое полимерное покрытие, сочетающее зеркальную поверхность и необратимое сцепление с подложкой. Односоставные эмали (алкидные, нитро) уступают по обоим параметрам из-за физического высыхания.

Сравнение летних и всесезонных материалов

Летние эмали разработаны для эксплуатации в условиях стабильно высоких температур (обычно от +15°C). Их отверждение происходит быстро при оптимальной влажности, обеспечивая максимальную прочность и глянец покрытия. Однако при похолодании ниже +10°C полимеризация резко замедляется, повышая риск дефектов: помутнения, шагрени или недостаточной адгезии.

Всесезонные составы содержат адаптированные отвердители и пластификаторы, работающие в широком диапазоне (часто от -5°C до +35°C). Они менее чувствительны к перепадам влажности и температуры, но требуют строгого соблюдения пропорций смешивания компонентов. Срок их сушки в прохладную погоду увеличивается, а при экстремальных значениях всё равно теряется качество полимеризации.

Ключевые отличия

| Характеристика | Летние материалы | Всесезонные материалы |

|---|---|---|

| Рабочий диапазон температур | +15°C ... +30°C | -5°C ... +35°C |

| Время высыхания до отлипа при +20°C | 15-25 минут | 30-50 минут |

| Чувствительность к влажности | Высокая (риск побеления) | Умеренная |

| Устойчивость покрытия | Максимальная в "своём" сезоне | Сбалансированная, но ниже пиковых летних показателей |

Критические ограничения:

- Летние составы не применяют при температуре ниже +10°C – отвердитель не активируется полностью

- Всесезонные эмали при +35°C могут "кипеть" – требуют добавок-замедлителей

- Зимнее хранение материалов: летние выдерживают до -25°C, всесезонные – до -40°C

Выбор определяется условиями работ: для отапливаемого цеха с климат-контролем предпочтительны летние эмали, дающие эталонное качество. Для гаражных работ или регионов с неустойчивым климатом всесезонные варианты снижают риски брака.

Краски с эффектом «металлик»: особенности сушки

Сушка эмалей с эффектом «металлик» требует особого внимания из-за наличия в их составе алюминиевых или слюдяных частиц. Эти частицы должны равномерно распределиться и правильно сориентироваться в слое лака или связующего во время сушки для получения характерного переливающегося блеска и глубины цвета. Несоблюдение технологии сушки приводит к дефектам: неравномерному блеску («полосатости»), потере глубины эффекта, мутности покрытия или даже к видимым потекам.

Ключевой фактор, определяющий время и условия сушки металликов, – это технология самой краски: одно- или двухкомпонентная (1К или 2К). Двухкомпонентные материалы, содержащие отвердитель, полимеризуются химически и требуют точного соблюдения пропорций смешивания и временных интервалов. Одно-компонентные составы сохнут физически, за счет испарения растворителей, и часто нуждаются в каталитической лакировке для достижения прочного покрытия.

Основные особенности процесса сушки металликов:

- Обязательная промежуточная выдержка (подсушка): Перед нанесением лака (если система база+лак) или финального слоя (если однослойный металлик) критически важна правильная подсушка основного слоя. Она должна быть достаточной для испарения большей части растворителей и стабилизации слоя, но не полной (до "отлипа"). Обычно 5-15 минут при 20-25°C. Слишком короткая выдержка ведет к поднятию металлических частиц лаком и потере эффекта, слишком долгая – к плохой адгезии лака.

- Контроль температуры и времени: Температурный режим должен строго соответствовать рекомендациям производителя для конкретной эмали. Превышение температуры или слишком быстрое нагревание на этапе подсушки может вызвать преждевременное "закипание" растворителей под поверхностью, приводящее к кратерообразованию или нарушению ориентации металлика.

- Равномерность сушки: Особенно важно при использовании термоинструментов (ИК-лампы, термопистолеты). Неравномерный прогрев поверхности провоцирует миграцию металлических частиц и появление полос разной яркости.

- Длительность полного отверждения: Хотя поверхность может стать сухой на ощупь достаточно быстро (через 30-90 минут для многих 2К систем при 60°C), полная полимеризация и набор прочностных характеристик занимает значительно больше времени – от 24 часов до нескольких дней или даже недель при комнатной температуре. В этот период покрытие уязвимо к механическим воздействиям, химикатам и атмосферным факторам.

| Параметр | 1K Металлик (часто База) | 2K Металлик |

|---|---|---|

| Тип сушки основного слоя | Физическая (испарение растворителя). Требует обязательного нанесения 2К Автолака сверху. | Химическая (реакция с отвердителем). Может быть однослойной (с лаком в составе) или базой под лак. |

| Время подсушки перед лаком (20-25°C) | 10-20 минут (до стабилизации слоя, без пыли) | 5-15 минут (до стабилизации слоя) |

| Полная полимеризация лакированного покрытия | Зависит от нанесенного 2К лака (обычно 24-72 часа при 20°C, быстрее с подогревом) | 24-72 часа при 20°C для достижения базовой прочности. Полная - до 7-30 дней. |

Для ускорения процесса и улучшения качества покрытия настоятельно рекомендуется использовать инфракрасные сушильные лампы или камеры с регулируемым нагревом. Они обеспечивают более равномерный и контролируемый прогрев по сравнению с тепловыми пушками, минимизируя риски дефектов ориентации металлических частиц.

Жизнеспособность смеси в емкости

Жизнеспособность смеси – это период времени, в течение которого подготовленная краска (эмаль, смешанная с отвердителем и разбавителем) сохраняет рабочие свойства в ёмкости. Отсчёт начинается сразу после тщательного перемешивания компонентов, а срок напрямую влияет на качество нанесения и финальный результат окрашивания.

Превышение этого интервала приводит к необратимым изменениям состава: смесь густеет, теряет текучесть, затрудняет распыл, образует дефекты на поверхности. Использование "просроченного" материала провоцирует шагрень, кратеры, неравномерность глянца и снижение адгезии, что требует перекраса.

Факторы, определяющие срок жизнеспособности

- Тип эмали: акриловые составы (1–8 часов) быстрее теряют свойства, чем некоторые эпоксидные (до 24 часов).

- Температура среды: повышение на 10°C сокращает срок вдвое (оптимум: 18–25°C).

- Соотношение компонентов: избыток отвердителя ускоряет реакцию полимеризации.

- Объём смеси: большие порции в глубокой таре греются и густеют быстрее.

| Тип эмали | Средняя жизнеспособность (ч) | Критичный фактор |

|---|---|---|

| Акриловая с "быстрым" отвердителем | 1–2 | Температура >25°C |

| Полиуретановая | 3–6 | Точность пропорций |

| Эпоксидная | 8–24 | Объём смеси |

Важно: данные производителя на упаковке – приоритетны. Для экономии материала смешивайте порции, которые успеете выработать за 70–80% от указанного срока. Если смесь начала нагреваться или на поверхности появилась плёнка – она непригодна.

Интервалы между слоями для разных составов

Соблюдение временных интервалов между нанесением слоёв напрямую влияет на адгезию, внешний вид и долговечность покрытия. Каждый тип эмали имеет уникальные химические свойства, определяющие оптимальные паузы для полимеризации.

Нарушение рекомендованных интервалов приводит к дефектам: слишком короткая пауза вызывает растрескивание или смешивание слоёв, а избыточная выдержка ухудшает сцепление без дополнительной обработки поверхности.

| Тип состава | Интервал между слоями (при +20°C) |

|---|---|

| Акриловая (1K) | 10-20 минут (до "отлипа") |

| Двухкомпонентная акриловая (2K) | 15-30 минут |

| Алкидная | 12-24 часа |

| Нитроцеллюлозная | 3-7 минут |

| Водорастворимая | 5-15 минут (часто требует инфракрасной сушки) |

Ключевые факторы влияния

- Температура: снижение на 10°C удваивает время межслойной выдержки

- Влажность: >80% увеличивает паузы на 25-40% для большинства эмалей

- Толщина слоя: плотное напыление требует продления интервала на 15-20%

Всегда проверяйте техническую документацию производителя: современные быстросохнущие модификации могут сокращать стандартные интервалы на 30-50%. Используйте тест "на отлип" – при касании безлипким пальцем поверхность не должна тянуться за рукой.

Подготовка основания для ускорения сушки

Качество подготовки поверхности напрямую влияет на скорость полимеризации лакокрасочного покрытия. Недостаточно очищенная или неровная основа нарушает адгезию, провоцирует образование дефектов и существенно замедляет испарение растворителей из слоя краски. Любые загрязнения создают барьер для равномерного проникновения состава в поры металла или старого покрытия.

Тщательная механическая и химическая обработка сокращает время межслойной выдержки и финальной сушки за счет создания оптимальных условий для сцепления материалов. Игнорирование этапа подготовки приводит к локальному "запечатыванию" влаги или технических жидкостей, что вызывает длительное остаточное высыхание внутренних слоев даже при использовании быстросохнущих эмалей.

Ключевые этапы подготовки

Обязательные процедуры:

- Очистка от загрязнений: Мойка автошампунем, удаление битумных пятен, насекомых, следов дорожных реагентов.

- Обезжиривание: Обработка антисиликоном или специальным обезжиривателем для устранения воска, масел, полиролей.

- Сушка: Полное испарение влаги после мойки (компрессором + безворсовой салфеткой).

Этапы для поврежденных поверхностей:

- Зачистка ржавчины, отслоившейся краски

- Шлифовка абразивами P180-P320 для создания шероховатости

- Обеспыливание сжатым воздухом и липкой салфеткой

- Нанесение грунта (выбор зависит от типа эмали)

| Тип грунта | Влияние на сушку краски |

|---|---|

| Акриловый | Требует полного высыхания (1-2 часа), ускоряет полимеризацию верхних слоев |

| Эпоксидный | Длительная сушка (12-24 часа), но обеспечивает лучшую изоляцию влаги |

| Реактивный | Сохнет 15-30 мин, оптимален для быстрых покрасок |

Дополнительные факторы: Поддержание температуры в окрасочной камере в диапазоне +20...+25°C и влажности 50-65% обеспечивает равномерное испарение растворителей. Нагрев основания строительным феном до +30°C непосредственно перед окрашиванием сокращает время отверждения первого слоя на 15-20%.

Растворители: виды и скорость испарения

Растворители критично влияют на время высыхания автомобильной эмали, регулируя ее вязкость и интенсивность испарения. Неправильный выбор может привести к дефектам покрытия (кратеры, шагрень) или замедлению технологического процесса.

Ключевой параметр – скорость испарения, которая зависит от молекулярной массы и температуры кипения компонентов. По этому признаку растворители делятся на три группы:

Классификация по скорости испарения

- Быстрые (Толуол, Ацетон, Уайт-спирит): Кипят при 40-120°C. Обеспечивают ускоренное "открытие" слоя (15-30 мин), но повышают риск потеков при замедленной полимеризации основы.

- Средние (Бутилацетат, Ксилол, Сольвент): Температура кипения 120-150°C. Оптимальны для большинства работ – баланс между растеканием эмали и временем межслойной сушки (40-60 мин).

- Медленные (Циклогексанон, Дигликоль, Скипидар): Кипят выше 150°C. Используются в жарком климате или для сложных форм – предотвращают "закипание", улучшают глянец, но увеличивают время высыхания до 2 часов.

Современные составы часто содержат комбинации растворителей. Соотношение компонентов определяет суммарную скорость испарения:

| Тип смеси | Доля быстрых/средних/медленных | Общее время испарения* |

|---|---|---|

| Ускоренная | 60%/30%/10% | 20-35 мин |

| Универсальная | 30%/50%/20% | 45-70 мин |

| Замедленная | 10%/40%/50% | 90-120 мин |

*При +20°C и влажности 65%. Нанесение в 2 слоя с межслойной сушкой.

При подборе ориентируйтесь на рекомендации производителя эмали и условия работы. Быстрые растворители требуют навыка из-за риска "сухого распыла", медленные – недопустимы при низких температурах.

Признаки нарушений в процессе сушки

Неправильная сушка автомобильной краски проявляется визуальными дефектами и ухудшением защитных свойств покрытия. Эти признаки могут возникать из-за несоблюдения температурного режима, влажности, времени межслойной выдержки или технологии нанесения.

Своевременное обнаружение проблем позволяет скорректировать процесс и избежать дорогостоящего перекрашивания. Критически важно контролировать состояние поверхности на всех этапах – от начального схватывания до полной полимеризации.

Основные дефекты при нарушении сушки

- Кратеры и шагрень: Неровная "апельсиновая корка" появляется при слишком быстром испарении растворителя или высокой температуре воздуха.

- Поры и пузыри: Возникают при закипании растворителя под пленкой краски из-за экстремального нагрева без достаточной выдержки.

- Мутные разводы (матовые пятна): Образуются при конденсации влаги на свежем слое эмали или работе в условиях высокой влажности.

- Следы отпечатков: Мягкость покрытия после номинального времени высыхания указывает на недостаточную полимеризацию.

Таблица: Зависимость дефектов от стадии сушки

| Этап сушки | Типичный дефект | Причина |

| Пылесушка (5-20 мин) | Пыль и ворс | Сквозняк, загрязненный воздух в зоне окраски |

| Образование поверхностной пленки | Сморщивание | Нанесение толстого слоя поверх непросохшего основания |

| Полная полимеризация | Липкость и низкая твердость | Недостаточный нагрев для термоотверждаемых эмалей |

- Вспенивание материала – прямой результат нарушения межслойной выдержки, когда новый слой "запечатывает" неиспарившийся растворитель.

- Отслоение покрытия проявляется позже из-за слабой адгезии, вызванной принудительной сушкой неподготовленного грунта или шпатлевки.

- Цветовые отклонения (особенно у металликов) возникают при неравномерном высыхании отдельных участков.

Деформации пленки при ускоренной сушке

Ускоренная сушка лакокрасочного покрытия с использованием термокамер, инфракрасных излучателей или мощных тепловентиляторов создает значительные температурные градиенты по толщине слоя. Верхние слои пленки прогреваются и отверждаются значительно быстрее, чем нижние, прилегающие к грунту или металлу. Эта разница в скорости полимеризации и испарения растворителей между поверхностью и основанием генерирует внутренние напряжения.

Если верхний затвердевший слой теряет эластичность раньше, чем завершаются усадочные процессы в нижних слоях, возникают деформации. Пленка, стремясь компенсировать напряжения, может сморщиваться, образуя сетку мелких трещин (кратеров, "шагрени") или локальные вздутия. Особенно критичен этот эффект для толстых слоев, высоконаполненных эмалей или при резком скачке температуры свыше рекомендованного производителем максимума.

Факторы риска и последствия

Основными факторами, усиливающими риск деформаций, являются:

- Превышение температуры сушки: Нагрев выше порога, указанного техкартой эмали, резко увеличивает усадку.

- Слишком толстый слой: Толстая пленка дольше сохнет внутри, усиливая градиент напряжений.

- Недостаточная межслойная выдержка: Нанесение следующего слоя на не до конца прореагировавший предыдущий.

- Неправильный выбор эмали: Использование материалов, не предназначенных для скоростной сушки (например, некоторых алкидов).

Последствия деформаций носят не только эстетический характер:

- Снижение адгезии: Отслоение покрытия от подложки или между слоями.

- Ухудшение защиты: Микротрещины становятся каналами для проникновения влаги и коррозии.

- Потеря глянца и гладкости: Поверхность становится матовой, неровной.

| Тип деформации | Визуальное проявление | Основная причина |

|---|---|---|

| Кратеры (шагрень) | Мелкие вмятины, похожие на кожу апельсина | Слишком быстрое испарение растворителей из верхнего слоя |

| Сморщивание (рельеф) | Крупные складки или волны | Резкий перегрев неотвержденной пленки, закипание растворителей |

| Микропровисы | Локальные потеки на вертикальных поверхностях | Перегрев снижает вязкость до критической точки раньше полимеризации |

Минимизация рисков требует строгого соблюдения регламента сушки: плавный набор температуры, контроль толщины слоя, использование "мягких" ИК-ламп или конвекции с регулируемой мощностью, обязательная выдержка перед интенсивным нагревом. Критически важен выбор эмалей с маркировкой "быстросохнущая" или "для ремонтной сушки", чей состав сбалансирован под ускоренную полимеризацию.

Покрытие лаком: этапы финишной полимеризации

Полимеризация автомобильного лака – сложный физико-химический процесс превращения жидкого слоя в твердое, износостойкое покрытие. От корректности его протекания напрямую зависит итоговый глянец, твердость, долговечность и стойкость финишного слоя к атмосферным и механическим воздействиям. Нарушение технологии на любом этапе чревато дефектами: помутнением, матированием, шагренью, отслоениями или недостаточной адгезией.

Время полной полимеризации лака значительно превышает период "высыхания на отлип" и зависит от множества факторов: химического состава (акриловый, полиуретановый, 1K, 2K), типа отвердителя, количества слоев, толщины пленки, температуры и влажности окружающей среды, а также интенсивности вентиляции в зоне сушки. Пренебрежение полным циклом полимеризации – частая причина преждевременного старения покрытия.

Ключевые фазы полимеризации лакового покрытия

Процесс отверждения лака условно разделяют на несколько взаимосвязанных стадий:

- Испарение растворителей (Пылесушка): Первые 10-30 минут после нанесения. Основная масса летучих компонентов улетучивается. Поверхность теряет липкость, но остается мягкой и крайне уязвимой к повреждениям и пыли.

- Поверхностное отверждение: От 1 до 8 часов (при 20-25°C для 2К лаков). Поверхность становится твердой на ощупь, матовая "дымка" исчезает, появляется глянец. Однако внутренние слои остаются пластичными. На этом этапе возможна аккуратная транспортировка в сухую камеру, но запрещены мойка или полировка.

- Объемная (глубокая) полимеризация: От 24 часов до 7 суток. Молекулы лака формируют прочные трехмерные связи по всей толщине слоя. Покрытие набирает эксплуатационную твердость, химическую и УФ-стойкость. Мойка допустима обычно через 24-48 часов, но без агрессивной химии и абразивов.

- Окончательное созревание (Кюрирование): До 30 дней. Происходит полное завершение химических реакций, "усадка" пленки и достижение максимальных физико-механических свойств. Только после этого покрытие готово к интенсивной эксплуатации, полировке (при необходимости) и нанесению защитных составов (восков, керамики).

Факторы, критически влияющие на скорость и качество полимеризации:

- Температура: Оптимальный диапазон 18-25°C. Повышение ускоряет реакцию, но свыше 30°C может вызвать "закипание" или сморщивание. Понижение резко замедляет процесс.

- Влажность: Высокая влажность (особенно >80%) провоцирует помутнение (опалесценцию) и ухудшает глянец.

- Вентиляция: Необходим равномерный, беспылевой воздухообмен для удаления паров растворителей без сквозняков.

- Толщина слоя: Излишне толстый слой сохнет дольше, повышает риск подплывов, кратеров и внутренних напряжений.

| Тип Лака (2К) | Время пылесушки (мин) | Минимум до мойки | Полная полимеризация (дней) |

|---|---|---|---|

| Акриловый | 15-25 | 24 часа | 5-7 |

| Полиуретановый | 20-30 | 48 часов | 10-14 |

| Гибридный (Акрил-Полиуретан) | 15-20 | 24-36 часов | 7-10 |

Важно: Данные в таблице ориентировочные и относятся к стандартным условиям (20-22°C, влажность 50-60%). Производители указывают точные параметры сушки для конкретных продуктов в технических листах (TDS), которыми необходимо руководствоваться.

Техника финишной обработки после покраски

Финишная обработка начинается только после полного высыхания краски согласно техническим требованиям производителя. Попытки ускорения процесса механическими методами на неподготовленной поверхности приведут к необратимым дефектам: царапинам, помутнению или отслоению слоя.

Главная цель – устранение мелких неровностей (пылинки, «апельсиновая корка») и придание глянца. Обязательно используйте чистые материалы, спецодежду и перчатки для исключения загрязнений. Работы проводятся в помещении с контролем влажности и температуры.

Этапы полировки кузова

- Мойка и сушка: Очистка от пыли мягкой губкой с автошампунем. Высушивание безворсовой салфеткой микроволокна.

- Грубая абразивная обработка: Применение пасты P1500-P2500 для снятия ореола вокруг пылинок или локальной «корки» круговыми движениями орбитальной машинкой на низких оборотах.

- Промежуточная полировка: Использование мягкой пады и восстанавливающей пасты (P3000-P4000) для удаления следов предыдущего этапа. Контроль равномерности матовости.

- Финишный глянец: Нанесение защитной полироли тонким слоем с помощью бархатной пады. Обработка всей поверхности крестообразными движениями без сильного нажима.

- Финишная защита: Нанесение воска или керамического покрытия через 24-48 часов для закрепления результата и защиты лака.

Критические ошибки:

- Полировка мокрой краски – вызывает «протиры» до грунта.

- Использование агрессивных составов без теста на незаметном участке.

- Перегрев поверхности машинкой (максимум 40-50°C).

- Работа без маски в закрытом помещении – вдыхание аэрозоля опасно!

Рекомендуемые материалы:

| Тип обработки | Инструмент | Расходники |

|---|---|---|

| Абразивная коррекция | Орбитальная машинка | Пады: оранжевый/желтый; Пасты 1500-2500 |

| Восстановление глянца | Двойная эксцентриковая машинка | Пады: белый/черный; Пасты 3000-5000 |

| Защитное покрытие | Мягкая ручная губка | Керамика, синтетический воск |

После полировки выдержите автомобиль в гараже 12-24 часа перед эксплуатацией для стабилизации слоя. Регулярно мойте кузов бесконтактным методом первые 2 недели.

Тест на полное высыхание под полировку

Полировка свежеокрашенной поверхности раньше полного отверждения эмали гарантированно приведет к дефектам: появлению матовых пятен, царапинам, проседанию слоя или даже отслоению покрытия. Определить визуальную сухость недостаточно – краска должна набрать структурную прочность на молекулярном уровне.

Производители указывают минимальное время межслойной сушки и финального отверждения в технических данных, но эти сроки усреднены. Фактическая скорость полимеризации зависит от толщины слоя, температуры, влажности, вентиляции и типа отвердителя. Точную готовность к полировке подтверждают только практические тесты.

Методы проверки готовности покрытия

Используйте комбинацию методов для достоверного результата:

- Тест ногтем: С усилием надавите ногтем на малозаметный участок (например, у кромки). Если остается вмятина без восстановления – краска сырая. Допустимо легкое продавливание с быстрым возвратом формы.

- Липкая лента (малярный скотч): Приклейте полосу на поверхность, разгладьте и резко сорвите под углом 45°. На ленте или ЛКП не должно оставаться следов краски, липкого слоя или помутнения.

- Запах: Резкий химический запах – явный признак продолжающейся полимеризации. Воздух над поверхностью должен быть нейтральным.

| Тип эмали | Минимальное время до теста (20-25°C) | Риск ранней полировки |

|---|---|---|

| Акриловая (с отвердителем) | 24-48 часов | Высокий (разводы, помутнение) |

| Алкидная | 7-14 суток | Критичный (стягивание, "апельсиновая корка") |

| Жидкая резина | 6-12 часов | Низкий (но требует аккуратности) |

Перед полноценной полировкой обязательно выполните пробную обработку небольшого участка абразивом P2000-P3000 или мягким полиролем на малых оборотах. Если паста не скатывается в комки, не оставляет матовых следов или царапин – покрытие готово. Начинайте с наименее агрессивных составов, постепенно увеличивая абразивность при необходимости.

Типичные ошибки при выборе эмали

Недооценка условий эксплуатации автомобиля – ключевой промах. Водители часто берут эмаль, ориентируясь только на цвет, игнорируя климатические факторы, агрессивность среды (город, трасса) или специфику кузовной зоны (пороги, арки). Для жесткого климата или коммерческого транспорта критично учитывать стойкость к соли, реагентам или УФ-излучению.

Экономия на совместимости материалов приводит к отслоениям и "апельсиновой корке". Нанесение акрила на старую алкидную базу без грунта, смешивание несовместимых растворителей от разных производителей или игнорирование адгезионных грунтовок гарантируют брак. Технические паспорта эмалей и рекомендации производителей по подготовке поверхностей часто остаются без внимания.

Распространенные ошибки и их последствия

Отсутствие системного подхода к покраске – фатальная ошибка. Эмаль выбирают без учета:

- Этапа сушки: Игнорирование различий между временем высыхания "на отлип" (20-60 мин) и полной полимеризации (до 30 дней). Это провоцирует повреждения свежего слоя при преждевременной эксплуатации.

- Температурного режима: Попытки сушки "металлика" или перламутра при +5°C вместо рекомендованных +15-20°C вызывают помутнение или неравномерный глянец.

- Комплекса материалов: Пренебрежение подбором совместимых праймеров, отвердителей (для 2K эмалей) или разбавителей. Несоответствие вязкости ведет к подтекам.

| Ошибка | Последствие | Решение |

|---|---|---|

| Выбор однослойной эмали вместо двухслойной (база+лак) | Быстрая потеря блеска, низкая защита от сколов | Использовать систему "база-лак" для долговечности |

| Игнорирование типа отвердителя (2K) | Неполная полимеризация, мягкое покрытие | Строго соблюдать пропорции смешивания |

| Работа без пробного напыления | Несовпадение цвета, видимые переходы | Тестировать колеровку на тестовой панели |

Критично проверять срок годности – просроченные составы (особенно с отвердителем) теряют свойства. Герметичность упаковки после вскрытия также влияет на жизнеспособность материала. Фиксация крышек обязательна для сохранения консистенции.

- Неправильный расчет объема: Нехватка эмали вынуждает докупать материал из другой партии, что вызывает различия в оттенке. Требует перекраса всего элемента.

- Пренебрежение техдокументацией: Отклонение от рекомендованной толщины слоя, давления краскопульта или времени межслойной сушки – прямой путь к дефектам.

Маркировка красок по скорости полимеризации

Скорость высыхания и полной полимеризации автомобильных лакокрасочных материалов (ЛКМ) – критически важный параметр, напрямую влияющий на технологический процесс ремонта и качество итогового покрытия. Производители используют специальную маркировку в обозначении продукта, чтобы информировать пользователя о скорости сушки эмали.

Эта маркировка обычно входит в полное наименование краски согласно ГОСТ или ТУ и указывается после обозначения типа пленкообразователя. Понимание этих обозначений позволяет мастеру правильно спланировать работы, выбрать оптимальные условия сушки (естественная, принудительная) и избежать дефектов, связанных с несоблюдением времени межслойной выдержки или преждевременной эксплуатацией.

Основные типы ЛКМ по скорости сушки и их маркировка

Автомобильные эмали классифицируются по скорости высыхания на несколько основных групп, каждая со своей буквенной маркировкой:

- Быстросохнущие (Б): Эмали, формирующие поверхностную пленку ("на отлип") при комнатной температуре (+20°C) за время не более 3 часов. Полная полимеризация также происходит относительно быстро. Часто это нитроцеллюлозные (НЦ) или некоторые акриловые (АК) составы.

- Средней скорости сушки: Эмали, не имеющие специальной буквенной маркировки в основной части обозначения (например, МЛ, АК, ГФ). Время высыхания "на отлип" при +20°C обычно составляет от 3 до 12 часов. Полная полимеризация требует значительно большего времени (сутки и более). К ним относится большинство стандартных алкидных (ГФ, ПФ), акриловых (АК), меламиноалкидных (МЛ) эмалей.

- Медленносохнущие (М): Эмали, время высыхания "на отлип" при +20°C которых превышает 12 часов. Это, как правило, масляные (МА) или некоторые специфические алкидные составы. В современном авторемонте применяются редко.

- Особые случаи: Двухкомпонентные (2К) материалы (акрил-уретаны, эпоксиды): Их скорость полимеризации определяется не только базовой химией, но и типом отвердителя (катализатора). Производители указывают рекомендуемое соотношение компонентов и специфичные временные параметры (жизнеспособность смеси, время межслойной сушки, время полного отверждения) в технической документации. Маркировка "2К" сама по себе не указывает на скорость, но подразумевает химическое отверждение.

| Тип покрытия | Маркировка по скорости сушки | Примерное время высыхания "на отлип" при +20°C |

|---|---|---|

| Нитроэмали, Быстрые акрилы | Б (например, НЦ-132 Б) | ≤ 3 часов |

| Стандартные алкиды (ГФ, ПФ), Акрилы (АК), Меламиноалкиды (МЛ) | Отсутствует (например, МЛ-197) | 3 - 12 часов |

| Масляные, Некоторые алкиды | М (например, МА-15 М) | > 12 часов |

| Акрил-уретановые 2K, Эпоксидные 2K | 2K + спецификация катализатора | Зависит от типа катализатора и условий. Указывается в ТД (напр., 20-40 мин межслойная сушка при +60°C). |

Важное замечание: Указанные времена высыхания "на отлип" – это лишь первый этап. Полная полимеризация (окончательное формирование всех химических связей, достижение максимальной твердости и химической стойкости) занимает значительно больше времени – от нескольких дней до нескольких недель при естественной сушке, в зависимости от типа ЛКМ и условий окружающей среды (температура, влажность). Принудительный прогон (ИК, горячий воздух) ускоряет этот процесс многократно.

Всегда сверяйтесь с технической документацией (ТД) или паспортом безопасности (ПБ) на конкретную краску от производителя. Там указаны точные времена высыхания при различных температурах, жизнеспособность смеси (для 2К), время межслойной выдержки и время достижения полной эксплуатационной прочности. Не полагайтесь только на общую маркировку, так как внутри одной группы (например, акриловые АК) могут быть существенные различия.

Микроклимат в гараже: создание оптимальных условий

Качество сушки автомобильной краски напрямую зависит от параметров окружающей среды в помещении. Неправильный температурный режим или уровень влажности приводят к дефектам: шагрени, кратеры, помутнение или неравномерная полимеризация. Контроль микроклимата так же важен, как и выбор эмали.

Идеальные условия невозможно создать без предварительной подготовки гаража. Требуется исключить сквозняки, оседание пыли, перепады температур и воздействие прямых солнечных лучей на свежеокрашенную поверхность. Системный подход к организации пространства гарантирует профессиональный результат даже при самостоятельном ремонте.

Ключевые параметры среды

| Параметр | Оптимальное значение | Риски при нарушении |

|---|---|---|

| Температура | 18-25°C | При +15°C и ниже – замедление полимеризации, выше +30°C – образование пузырей |

| Влажность | 50-65% | Выше 80% – конденсат и белесость, ниже 40% – быстрое высыхание верхнего слоя с деформацией |

| Вентиляция | Равномерная циркуляция без сквозняков | Турбулентные потоки переносят пыль, застой воздуха продлевает испарение растворителей |

Обязательные инструменты контроля:

- Цифровой гигрометр для мониторинга влажности

- Термометр с фиксацией минимума/максимума

- Канальный вентилятор с HEPA-фильтром

- Потолочные ИК-обогреватели или тепловые пушки косвенного нагрева

За 2-3 часа до покраски стабилизируйте условия: прогрейте помещение, включите вентиляцию на низкой мощности. После нанесения ЛКМ поддерживайте параметры неизменными минимум 24 часа. Особенно критичны первые 90 минут – период первичного отверждения, когда материал уязвим к перепадам влажности.

Дополнительные меры:

- Обработайте пол и стены водой для подавления пыли

- Установите временные завесы из полиэтилена вокруг рабочей зоны

- Используйте осушитель при влажности выше 70%

- При температуре ниже +15°C применяйте каталитические нагреватели

Список источников

При подготовке статьи о времени высыхания автомобильных красок и выборе эмалей использовались специализированные технические документы и отраслевые ресурсы. Основное внимание уделялось актуальным рекомендациям производителей ЛКМ и стандартизированным методам тестирования.

Ключевые данные получены из официальных технических спецификаций, справочников по автомобильной колористике и экспертных публикаций в ремонтной сфере. Ниже представлены использованные источники информации.

Техническая документация и справочники

- Технические паспорта и инструкции ведущих производителей автомобильных эмалей (Mobihel, Sikkens, PPG, Duxone)

- ГОСТ 9.032-74 "Покрытия лакокрасочные. Группы, технические требования"

- Справочник "Автомобильные лакокрасочные материалы" под ред. В.А. Гребенюка

- Профессиональное руководство "Технология окраски автомобилей" (изд. "За рулём")

Экспертные материалы

- Научные статьи в журнале "Лакокрасочные материалы и их применение"

- Методические рекомендации НИИ Автопрома по сушке покрытий

- Отчеты независимых испытательных лабораторий (Q-Lab Corporation)

- Материалы отраслевых порталов: AutoExpert, Collision Repair Magazine