Смазка для направляющих - как выбрать, где купить и как использовать

Статья обновлена: 28.02.2026

Плавное и точное перемещение узлов оборудования напрямую зависит от состояния направляющих систем. Правильно подобранная смазка для направляющих – ключевой фактор их долговечности, надежности и бесшумной работы.

В статье подробно рассматриваются критерии выбора специализированных смазочных материалов: от анализа состава и базовых масел до требований к адгезии, защите от коррозии и противоизносным свойствам.

Приводятся рейтинги проверенных продуктов ведущих производителей, особенности их нанесения в различных условиях эксплуатации (высокие нагрузки, перепады температур, запыленность), а также практические рекомендации и отзывы экспертов.

Различие между консистентными и жидкими смазками для направляющих

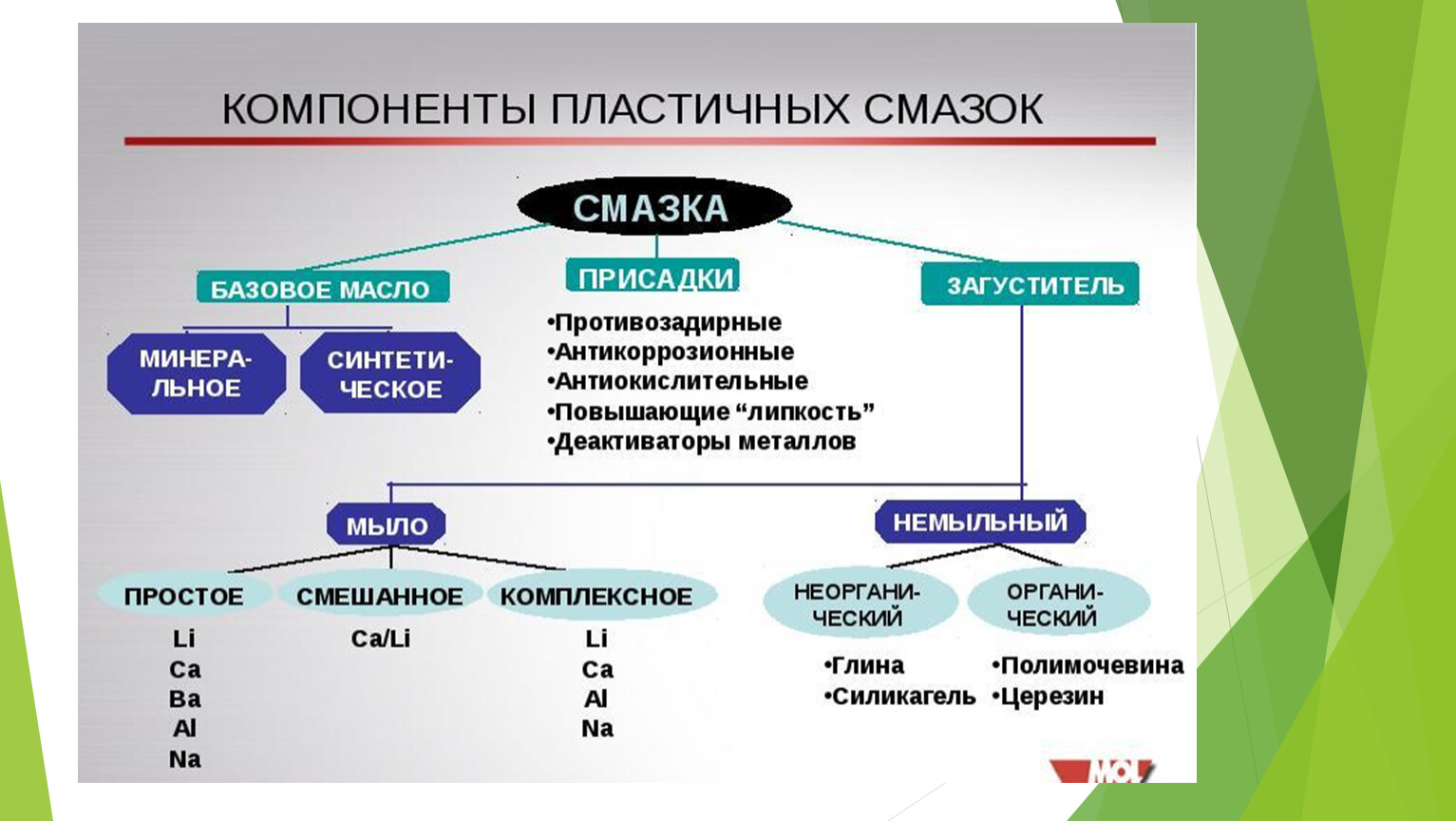

Консистентные смазки представляют собой густые составы на основе минеральных или синтетических масел, загущенных мылами (литиевыми, кальциевыми, комплексными) или неорганическими веществами (бентонит, силикагель). Их структура обеспечивает адгезию к поверхностям и удерживает масло в зоне трения, минимизируя вытекание. Жидкие смазки – это масла различной вязкости (от низкой ISOVG32 до высокой ISOVG220) на минеральной, синтетической (ПАО, эфиры, силиконы) или полусинтетической основе, часто с пакетом присадок (противозадирных, противоизносных, антикоррозионных).

Ключевое различие заключается в физическом состоянии: консистентные смазки пластичны и сохраняют форму, а жидкие – текучи. Это определяет методы нанесения: консистентные наносятся вручную, шприцем или централизованными системами подачи густой смазки, тогда как жидкие требуют капельных дозаторов, масляных ванн, циркуляционных или туманообразующих систем. Стойкость консистентных составов выше – они дольше удерживаются на вертикальных и открытых узлах, но хуже проникают в закрытые зазоры по сравнению с текучими маслами.

Сравнительные характеристики

| Критерий | Консистентные смазки | Жидкие смазки |

|---|---|---|

| Способ нанесения | Ручное нанесение, шприцы, автоматические податчики | Капельная подача, циркуляционные системы, масляные ванны |

| Удержание на поверхностях | Высокое (за счет тиксотропии) | Низкое (требует уплотнений) |

| Защита от загрязнений | Эффективный барьер для пыли и стружки | Ограниченная (легко вымывается) |

| Рабочие температуры | От -40°C до +180°C (зависит от основы и загустителя) | От -60°C до +150°C (определяется базовым маслом) |

| Скорость скольжения | Рекомендованы для низких и средних скоростей | Оптимальны для высокоскоростных направляющих |

Области предпочтительного применения:

- Консистентные смазки: Тяжелонагруженные направляющие, вертикальные оси, оборудование с ударными нагрузками, открытые узлы в запыленных цехах.

- Жидкие смазки: Высокоскоростные обрабатывающие центры, прецизионные координатные станки, системы с централизованной маслоподачей, направляющие в чистовых зонах.

Критические ограничения: Консистентные составы могут вызывать "лип-эффект" (stick-slip) на высокоточных узлах из-за переменного трения, а их несовместимость с некоторыми пластмассами требует проверки материалов направляющих. Жидкие масла склонны к утечкам через уплотнения, требуют частого пополнения и плохо работают при резких старт-стопах без противозадирных присадок.

Требования к вязкости смазочного материала при высоких нагрузках

При экстремальных нагрузках на направляющие критически важна способность смазки формировать стабильную масляную пленку, предотвращающую прямой металлический контакт. Минимальная кинематическая вязкость при рабочей температуре должна составлять 100–220 мм²/с (ISO VG 100–220), обеспечивая сопротивление выдавливанию и снижение контактного давления.

Требуется высокая стабильность вязкостно-температурных характеристик: индекс вязкости (VI) ≥ 120 для сохранения свойств при колебаниях температур. Обязательно наличие противоизносных (AW) и противозадирных (EP) присадок на основе дисульфида молибдена, цинка или серо-фосфорных соединений, повышающих несущую способность пленки.

Ключевые параметры выбора

- Сопротивление сдвигу: сохранение структуры при скоростях скольжения до 2 м/с

- Температурный диапазон: сохранение работоспособности от -30°C до +150°C

- Адгезионные свойства: предотвращение стекания с вертикальных поверхностей

| Тип нагрузки | Рекомендуемая вязкость (мм²/с при 40°C) | Критические присадки |

|---|---|---|

| Ударные нагрузки | 220–320 | Молибден, полимочевина |

| Постоянные высокие нагрузки | 150–220 | Серо-фосфорные комплексы |

| Переменные нагрузки | 100–150 | Полиальфаолефины + цинк |

Обязательные лабораторные испытания включают тесты Four-Ball (сваривающая нагрузка ≥3000 Н), FZG (класс ≥12) и тест на усталостную прочность при циклических нагрузках. Смазки с полутвердыми загустителями (литиевое/комплексное мыло) демонстрируют лучшую удерживающую способность в сравнении с минеральными маслами.

Значение антикоррозионных свойств смазки для металлических поверхностей

Антикоррозионная защита является критически важной функцией смазочных материалов для направляющих станков и промышленного оборудования. Без нее металлические поверхности подвергаются химической реакции с кислородом и влагой окружающей среды, приводящей к образованию ржавчины и окислов.

Коррозия вызывает необратимые повреждения прецизионных поверхностей направляющих: увеличивает шероховатость, образует выкрашивания и каверны. Это нарушает геометрическую точность перемещений, провоцирует вибрации, ускоряет износ сопрягаемых деталей и влечет дорогостоящий ремонт или замену узлов.

Ключевые последствия недостаточной защиты

- Снижение точности позиционирования из-за изменения геометрии направляющих

- Увеличение трения на поврежденных участках, ведущее к заеданию

- Потеря герметичности уплотнений в гидравлических системах

- Контаминация смазки продуктами коррозии, ухудшающая её свойства

Механизмы антикоррозионного действия

- Барьерный эффект: Создание непроницаемой масляной пленки, изолирующей металл от влаги и агрессивных сред

- Химическая пассивация: Введение ингибиторов коррозии (азотсодержащие соединения, сульфонаты), образующих защитный слой на поверхности

- Нейтрализация кислот: Компоненты-щелочи, связывающие коррозионно-активные вещества

| Тип воздействия | Риск для направляющих | Требования к смазке |

|---|---|---|

| Атмосферная влага | Равномерная коррозия | Высокие водоотталкивающие свойства |

| Конденсат | Локальные очаги ржавчины | Способность вытеснять воду (эффект EP) |

| Технологические жидкости (эмульсии, СОЖ) | Химическая эрозия | Устойчивость к смыванию и химическая инертность |

Специалисты отмечают: Эффективность защиты зависит от полноты покрытия поверхности и регулярности обслуживания. Даже качественные консистентные смазки (типа Molykote, Castrol, EFELE) требуют периодического обновления слоя, особенно в условиях перепадов температур, ускоряющих вымывание присадок.

Температурный диапазон эксплуатации как ключевой критерий выбора

Температурный диапазон эксплуатации определяет минимальную и максимальную температуры, при которых смазка сохраняет заявленные физико-химические свойства. Превышение этих границ ведет к критическому изменению вязкости: перегрев вызывает разжижение и вытекание состава из узлов трения, а охлаждение ниже минимума провоцирует затвердевание и потерю текучести.

Неправильный подбор смазки по температурному режиму сокращает ресурс направляющих, увеличивает износ скользящих пар и риск заклинивания. Например, в высокоскоростных станках локальный нагрев направляющих может достигать +120°C, а в неотапливаемых цехах зимой – опускаться ниже -30°C, что требует принципиально разных решений.

Особенности выбора и применения

![]()

Критичные параметры при оценке диапазона:

- Температура каплепадения – точка, при которой смазка теряет структуру.

- Показатель низкотемпературной текучести (по ASTM D4693) – определяет стартовые характеристики оборудования в холоде.

- Термоокислительная стабильность – сопротивление деградации при длительном нагреве.

Рекомендации специалистов:

- Для умеренного климата (от -20°C до +80°C) подходят универсальные литиевые или комплексные смазки (Shell Gadus S2 V100, Mobilux EP 2).

- Для экстремального холода (ниже -40°C) применяют синтетические составы на основе ПАО или силиконов (Molykote EM-50L, EFELE SG-393).

- При высокотемпературных нагрузках (+150°C и выше) выбирают полимочевинные или гликолевые смазки (Kluber Staburags NBU 30, Castrol Spheerol EPL 2).

| Производитель | Продукт | Диапазон, °C | Основа |

|---|---|---|---|

| Molykote | Multigliss D-321 | -40 до +180 | Синтетический углеводород + PTFE |

| SKF | LGLG 2 | -30 до +110 | Минеральная + литиевое мыло |

| Kluber | Pasta-22 | -50 до +160 | Синтетический эфир + дисульфид молибдена |

В отзывах инженеры подчеркивают: даже в рамках одного диапазона предпочтительны составы с запасом +10-15°C к максимальной рабочей температуре станка – это компенсирует пиковые нагрузки и продлевает интервал обслуживания. Для прецизионных направляющих обязательна проверка совместимости смазки с материалом втулок (бронза, полимеры) во избежание коррозии или набухания.

Влияние смазки на точность позиционирования элементов станка

Качественная смазка минимизирует трение и статическое сопротивление (старение), обеспечивая плавное и предсказуемое перемещение узлов по направляющим. Это снижает погрешности позиционирования, вызванные неравномерным движением или рывками, и предотвращает микровибрации, искажающие результаты обработки.

Несоответствующая смазка провоцирует эффект "липкого скольжения" (стики-слип), когда подвижные элементы перемещаются скачкообразно из-за переменного коэффициента трения. Это вызывает систематические ошибки позиционирования, усугубляет износ направляющих, увеличивает люфты и снижает повторяемость координат, особенно при малых подачах и реверсивном движении.

Факторы влияния смазочных материалов на точность

| Характеристика смазки | Влияние на точность позиционирования |

|---|---|

| Вязкостно-температурные свойства | Нестабильная вязкость при нагреве/охлаждении меняет сопротивление движению, вызывая отклонения траектории |

| Адгезия к поверхностям | Слабый смазочный слой выдавливается из зоны контакта, приводя к сухому трению и заеданию |

| Содержание твердых присадок | Абразивные частицы в дешевых смазках царапают направляющие, увеличивая зазоры и люфты |

| Стабильность коллоидной структуры | Расслоение смазки нарушает равномерность покрытия, провоцируя локальный износ |

Критически важны:

- Низкий предел текучести – гарантирует сдвиг смазочного слоя при малых усилиях для позиционирования с субмикронной точностью

- Отсутствие коррозионной активности – предотвращает образование задиров и выкрашивание опорных поверхностей

- Совместимость с уплотнениями – деградация сальников приводит к потере смазки и загрязнению направляющих стружкой

Антифрикционные присадки: снижение коэффициента трения

Антифрикционные присадки – ключевой компонент современных смазок для направляющих, целенаправленно снижающий сопротивление скольжению контактирующих поверхностей. Их молекулы образуют на металле прочный адсорбционный слой, препятствующий прямому контакту микронеровностей даже при высоких ударных нагрузках и низких скоростях перемещения. Эффективность напрямую влияет на точность позиционирования, плавность хода и энергопотребление оборудования.

Основной механизм действия – модификация трения на граничной стадии смазывания, когда толщина масляной пленки становится соизмеримой с шероховатостью поверхностей. Присадки химически связываются с металлом, создавая легко-сдвигаемый защитный слой, снижающий коэффициент трения на 15-50% по сравнению с базовыми маслами. Это критично для прецизионных направляющих станков ЧПУ, где "скачкообразное" движение (stick-slip) недопустимо.

Ключевые типы и состав

Доминирующие группы антифрикционных присадок:

- Органические модификаторы трения (Friction Modifiers): Полярные соединения (жирные кислоты, сложные эфиры, амиды). Работают при умеренных нагрузках, улучшая "маслянистость".

- Твердые смазки: Дисульфид молибдена (MoS₂), графит, PTFE. Незаменимы при экстремальных давлениях и старт-стопных режимах. Формируют износостойкий слой.

- Синергетические комплексы: Комбинации MoS₂/графита с органикой или противозадирными присадками (ZnDTP) для универсального действия.

Особенности применения в направляющих

- Совместимость: Обязательна проверка на совместимость с материалом направляющих (сталь, бронза, полимерные вставки) и уплотнений.

- Температурный режим: Присадки на основе PTFE или полимочевины стабильны до +150°C, MoS₂ – до +400°C, органические – до +80-120°C.

- Дозировка: Избыток MoS₂ может вызвать забивание узких зазоров. Оптимум – 1-5% в составе смазки.

- Агрегатные состояния: В пластичных смазках присадки удерживаются загустителем (литиевым, комплексным), в маслах – равномерно диспергированы.

Рейтинг эффективности (по отзывам специалистов)

| Тип присадки | Эффективность снижения трения | Стабильность в тяжелых условиях | Рекомендуемые производители смазок |

|---|---|---|---|

| Комплексные (MoS₂ + органика) | Очень высокая | Отличная | Molykote, Kluber, Castrol |

| Твердые смазки (PTFE) | Высокая | Хорошая (кроме высоких T°) | Loctite, SKF, Bosh Rexroth |

| Органические модификаторы | Средняя | Умеренная | Shell, Total, ExxonMobil |

Отзывы специалистов

"Для тяжелых фрезерных станков с линейными направляющими только смазки с MoS₂ дают гарантированное отсутствие вибраций на малых подачах. PTFE склонен к выгоранию при пиковых температурах в зоне резания" (Инженер-технолог, металлообработка).

"В высокоскоростных шпиндельных узлах с направляющими качения предпочитаем синтетические масла с полимерными антифрикционными присадками – они не образуют отложений и совместимы с керамикой" (Сервисный механик, авиастроение).

Совместимость с пластиковыми и резиновыми уплотнителями

Выбор смазки для направляющих напрямую влияет на долговечность пластиковых и резиновых уплотнителей в узле. Несовместимые составы вызывают деформацию, растрескивание или разбухание материалов, что приводит к потере герметичности и ускоренному износу компонентов.

Для определения безопасных продуктов проверяйте химический состав смазки и ее реакцию на конкретные полимеры. Производители обязаны указывать совместимость с распространенными типами уплотнений (EPDM, NBR, Viton, PTFE) в технической документации. Игнорирование этих данных ведет к дорогостоящему ремонту.

Критерии выбора и рекомендации

Критически опасные компоненты:

- Смазки на минеральной основе – разрушают нитрильные (NBR) и натуральные резины

- Содержащие растворители – деформируют термопласты (ПВХ, полиуретан)

- Высокощелочные присадки – повреждают силиконовые уплотнения

Безопасные альтернативы:

- Полиариленовые смазки (PAO) – нейтральны к большинству полимеров

- Синтетические силиконы – совместимы с EPDM, Viton, PTFE

- Специализированные составы с пометкой "Plastic Safe"

| Тип уплотнения | Рекомендуемая химическая база | Опасные компоненты |

|---|---|---|

| NBR (нитрил) | Полиуретановые, PAO | Минеральные масла, эфиры |

| EPDM | Силиконы, фторсиликоны | Биоразлагаемые смазки |

| Viton (FKM) | Перфторполиэфиры (PFPE) | Эстеры, некоторые ПАО |

| PTFE (тефлон) | Любые синтетические | Абразивные наполнители |

Проверка совместимости: Перед применением нанесите каплю смазки на образец материала и выдержите 24 часа. Отсутствие изменения объема (±5%), твердости и цвета подтверждает безопасность. Специалисты подчеркивают необходимость тестов для нестандартных уплотнений – универсальных решений не существует.

Противозадирные (EP) добавки для ударных нагрузок

![]()

Противозадирные (EP) присадки – ключевой компонент смазок для направляющих, подверженных экстремальным ударным и вибрационным нагрузкам. Они формируют на поверхностях трения защитный химический слой, предотвращающий схватывание и задиры металла при прямом контакте микронеровностей. Без EP-добавок смазочный слой разрушается под высоким давлением, что ведет к ускоренному износу и заклиниванию узлов.

Эффективность EP-добавок определяется их химической активностью: при критических нагрузках и температурах они реагируют с металлом, создавая прочные сульфидные, фосфидные или хлоридные пленки. Эти соединения обладают более низким коэффициентом трения, чем чистый металл, и выполняют роль "жертвенного" покрытия. Важно соблюдать баланс: избыток агрессивных присадок (например, на основе хлора или серы) провоцирует коррозию.

Ключевые особенности применения

При выборе EP-смазки для ударных нагрузок учитывайте:

- Состав присадок:

- Сера: высокая несущая способность, но риск коррозии цветных металлов.

- Фосфор: умеренная защита, совместимость с разными сплавами.

- Молибден (MoS₂): работает как твердая смазка, усиливает EP-эффект.

- Совместимость с материалом направляющих: Для пар "сталь-бронза" предпочтительны малосернистые составы.

- Диапазон рабочих температур: EP-эффект активируется только при нагреве от нагрузок.

| Тип нагрузки | Рекомендуемый состав EP-добавки | Примеры производителей |

|---|---|---|

| Средние ударные (прессы) | Умеренные дозы серы + фосфор | Molykote, LIQUI MOLY |

| Экстремальные (молоты, ковочное оборудование) | Сера + MoS₂ + комплексные соединения | Castrol, Fuchs |

Отзывы специалистов подчеркивают: для оборудования с частыми пусками/остановами (ЧПУ) критична стабильность EP-пленки. Смазки с твердыми дисульфидами молибдена (например, Molykote Multigliss) сохраняют защиту даже при длительных простоях. В гидравлических системах избегайте составов с активной серой – они нарушают работу уплотнений. Тесты Fuchs EcoSlide Thixo показывают снижение износа направляющих на 78% при пиковых нагрузках 4000 Н/мм².

Выбор смазки по типу направляющих: рельсовые, шариковые, роликовые

Тип направляющих напрямую определяет требования к смазочному материалу. Неправильный выбор приводит к ускоренному износу, вибрациям и снижению точности оборудования.

Ключевые критерии включают нагрузку, скорость перемещения, температурный режим, наличие внешних воздействий (влаги, пыли) и специфику конструкции механизма.

Особенности выбора для разных типов

Рельсовые направляющие:

- Требования: Высокая несущая способность, защита от задиров, противозадирные свойства.

- Рекомендуемые составы: Консистентные смазки с высоким классом вязкости (NLGI 2 или 3). Обязательны EP-присадки (Extreme Pressure). Часто используются литиевые или комплексные литиевые загустители.

- Особенности применения: Нанесение толстым слоем в пазы. Требуется регулярное пополнение из-за высоких нагрузок. Для высокоскоростных рельсов – варианты с дисульфидом молибдена (MoS₂).

Шариковые направляющие (линейные подшипники):

- Требования: Низкое трение качения, стабильность на высоких скоростях, защита от контактной усталости.

- Рекомендуемые составы: Пластичные смазки с низким моментом сопротивления (NLGI 1 или 2). Основа – синтетические масла (полиальфаолефины, эфиры). Загустители – литиевые комплексные, полимочевина. Минеральные масла – только для умеренных режимов.

- Особенности применения: Тонкий равномерный слой. Критична чистота смазки. Для прецизионных станков – специализированные низкошумные составы.

Роликовые направляющие (цилиндрические, конические ролики):

- Требования: Максимальная несущая способность, стойкость к смятию, защита от выкрашивания, термостабильность.

- Рекомендуемые составы: Смазки с высоким базовым числом и усиленным пакетом EP/AW-присадок. Загустители – комплексные кальциевые, литиевые, полимочевинные. Часто содержат твердые смазки (графит, MoS₂).

- Особенности применения: Обильное нанесение в зоны контакта. Особое внимание – подшипникам с перекосами или ударными нагрузками.

| Тип направляющих | Ключевые свойства смазки | Типичные загустители | Добавки |

|---|---|---|---|

| Рельсовые | Высокая несущая способность, EP | Литиевый комплекс | EP (серо-, фосфоросодержащие), MoS₂ |

| Шариковые | Низкое трение, термостабильность | Полимочевина, Литиевый комплекс | Антиоксиданты, ингибиторы коррозии |

| Роликовые | Сопротивление смятию, EP, AW | Комплекс кальциевый, Литиевый комплекс | EP/AW, Твердые смазки (MoS₂, графит) |

Общие рекомендации специалистов: Приоритет – составам от специализированных производителей (SKF, Mobil, Kluber, Shell, Castrol). Для ответственных узлов обязательна смазка с паспортом испытаний. Отзывы подчеркивают критичность чистоты при нанесении и соблюдения интервалов обслуживания, особенно в условиях ударных нагрузок или контакта с агрессивными средами.

Синтетические масляные основы vs минеральные: основные отличия

Ключевое различие между синтетическими и минеральными смазочными основами заключается в происхождении и молекулярной структуре. Минеральные масла получают путем прямой перегонки нефти, что приводит к наличию в составе примесей и неоднородных молекул разной длины. Синтетические основы создаются искусственно через сложные химические процессы (синтез), обеспечивая молекулярную однородность и чистоту состава.

Эта принципиальная разница в производстве определяет эксплуатационные характеристики. Синтетика демонстрирует превосходную стабильность в экстремальных условиях: высокие/низкие температуры, давление, скорость сдвига. Минеральные масла более чувствительны к внешним факторам и быстрее теряют свойства под нагрузкой, но отличаются доступностью и хорошей совместимостью с материалами.

Сравнительный анализ свойств

| Характеристика | Синтетические основы | Минеральные основы |

|---|---|---|

| Индекс вязкости | Высокий (130-160+) | Средний (90-110) |

| Температурный диапазон | Экстремально широкий (-60°C до +300°C) | Умеренный (-30°C до +120°C) |

| Стойкость к окислению | Очень высокая | Средняя/низкая |

| Срок службы | Длительный (меньше замен) | Умеренный (чаще замены) |

| Цена | Высокая | Низкая/умеренная |

Критические преимущества синтетики для направляющих:

- Минимальное испарение при высоких температурах станков

- Сохранение смазывающей способности в мороз (важно для неотапливаемых цехов)

- Устойчивость к сдвигу при высоких скоростях перемещения

- Снижение образования шламов и отложений

Области применения минеральных основ:

- Низконагруженные направляющие с умеренными скоростями

- Оборудование, работающее в стабильном температурном диапазоне

- Системы с частой заменой смазки

- Бюджетные решения для стандартных задач

Литиевые и кальциевые загустители: особенности применения

Литиевые загустители (литиевое мыло) формируют смазки с выдающимися механической стабильностью и термостойкостью, выдерживая температуры до +160°C для простых составов и свыше +180°C в комплексе с комплексными литиевыми мылами. Они демонстрируют отличную адгезию к металлам и сопротивляемость воде, что критично для высоконагруженных узлов, подверженных вибрациям и влажной среде. Однако склонность к окислению при длительном контакте с воздухом и ограниченная совместимость с некоторыми пластиками требуют учёта условий эксплуатации.

Кальциевые загустители (кальциевое мыло) обеспечивают превосходную водостойкость и защиту от коррозии, создавая структурный каркас, устойчивый к вымыванию. Такие смазки сохраняют консистенцию при температурах до +110°C, но их термостабильность ниже литиевых. Характерная черта – высокая механическая стабильность при умеренных нагрузках, что делает их оптимальными для тихоходных механизмов, работающих в условиях прямого контакта с водой или агрессивными средами.

Сравнительные характеристики

| Параметр | Литиевые смазки | Кальциевые смазки |

|---|---|---|

| Термостойкость | Высокая (+160°C и выше) | Умеренная (до +110°C) |

| Водостойкость | Хорошая | Отличная |

| Антикоррозионные свойства | Средние | Высокие |

| Механическая стабильность | Очень высокая (вибрации, ударные нагрузки) | Хорошая (умеренные нагрузки) |

| Совместимость с пластмассами/эластомерами | Ограниченная | Широкая |

Ключевые рекомендации по выбору:

- Литиевые смазки – оптимальны для скоростных и высоконагруженных направляющих, работающих при повышенных температурах (суппорты станков, прецизионные пары). Требуют защиты от прямого вымывания струёй воды.

- Кальциевые смазки – предпочтительны для направляющих в условиях постоянной влажности, контакта с морской водой или химикатами (оборудование пищевой промышленности, морская техника, сельхозмашины). Подходят для узлов с резиновыми/пластиковыми элементами.

Специалисты подчёркивают: смешивание литиевых и кальциевых смазок недопустимо из-за риска потери загущающих свойств. При переходе на другой тип загустителя обязательна полная очистка узла от старой смазки.

Требования к термостабильности при работе с ЧПУ-оборудованием

Направляющие ЧПУ-станков подвергаются значительным температурным воздействиям из-за трения, высоких скоростей перемещения и внешних факторов (например, обработка твёрдых материалов или работа в отапливаемых цехах). Нестабильность смазки при нагреве приводит к её разжижению, испарению, окислению или карбонизации, что провоцирует повышенный износ, задиры, потерю точности позиционирования и увеличение энергопотребления.

Термостабильная смазка обязана сохранять вязкостно-прочностные характеристики и адгезию к металлу в диапазоне рабочих температур конкретного оборудования. Для большинства промышленных ЧПУ критичен интервал от -10°C (пуск) до +80°C (пиковые нагрузки), а для высокоскоростных или тяжелонагруженных станков – до +120°C и выше. Отсутствие термостабильности вызывает выдавливание состава из зоны контакта, образование нагара на направляющих и необходимость частого обслуживания.

Ключевые аспекты термостабильности

- Минимальное испарение: Низкая летучесть предотвращает быстрое истощение смазочного слоя и загрязнение окружающих механизмов.

- Высокая температура каплепадения: Для пластичных смазок – показатель сохранения структуры без растекания.

- Окислительная стабильность: Устойчивость к реакции с кислородом воздуха при нагреве, исключающая образование лаков и шламов.

- Термическая деструкция: Отсутствие распада базовых масел и загустителя на агрессивные компоненты.

| Температурный режим | Требования к смазке | Риски при несоблюдении |

|---|---|---|

| До +60°C (легкий режим) | Стандартные синтетические масла и консистентные смазки | Умеренный износ, учащенная замена |

| +60°C...+120°C (средняя/тяжелая нагрузка) | Синтетические ПАО/эстеры, литиевые/комплексные загустители, присадки-антиоксиданты | Задиры направляющих, потеря точности, нагар |

| Свыше +120°C (экстремальные условия) | Спецсоставы на перфторполиэфирах (PFPE), полиалкиленгликолях (PAG), твердые смазки в составе | Критический износ, заклинивание узлов, внеплановый ремонт |

При выборе смазки для термонагруженных ЧПУ необходимо ориентироваться на заявленные производителем диапазоны рабочих температур в технических паспортах и результаты испытаний по стандартам DIN 51821 (FE9) или ASTM D3336. Специалисты отмечают, что экономия на термостабильности многократно увеличивает затраты на ремонт и простой оборудования. В отзывах особо выделяют составы с полимочевинными загустителями и синтетическими базами, сохраняющими рабочие свойства при циклических тепловых нагрузках.

Технология NLGI: классификация консистенции пластичных смазок

Национальный институт смазочных материалов (NLGI) разработал универсальную систему классификации пластичных смазок, основанную на их консистенции. Ключевым параметром выступает значение пенетрации – глубины погружения стандартного конуса в смазку за фиксированное время при заданной температуре (обычно 25°C). Измерение проводится по методу ASTM D217 или ISO 2137.

Чем выше значение пенетрации, тем мягче консистенция смазки. Шкала NLGI разделяет смазки на 9 классов (от 000 до 6), где 000 обозначает жидкую, полужидкую смазку, а 6 – очень твердую, блочную консистенцию. Эта классификация является фундаментальной для корректного подбора смазочного материала под конкретный тип узла трения и условия его эксплуатации.

Классификация NLGI и её применение

Выбор класса NLGI напрямую зависит от требований узла трения:

- NLGI 000, 00, 0: Жидкие до полужидких. Применяются в закрытых зубчатых передачах (редукторах), цепных приводах, некоторых централизованных системах смазки.

- NLGI 1, 2: Мягкие и средне-мягкие. Наиболее распространены для подшипников качения и скольжения (в т.ч. направляющих станков), шарниров, универсальных применений. NLGI 2 – самый популярный универсальный класс.

- NLGI 3: Полутвердые. Используются в подшипниках скольжения с высокими удельными нагрузками, некоторых открытых зубчатых передачах, узлах с вертикальными валами.

- NLGI 4, 5, 6: Твердые до очень твердых. Применяются в блочных смазках, некоторых типах закрытых подшипников, узлах, требующих исключительной герметичности и стойкости к вымыванию.

На выбор класса NLGI также влияют:

- Температура эксплуатации: Высокие температуры требуют смазок с более высоким классом (3, 4) для предотвращения вытекания.

- Скорость вращения/скольжения: Высокоскоростные узлы нуждаются в более мягких смазках (1, 2) для снижения сопротивления и потерь на трение.

- Нагрузка: Узлы с ударными или экстремальными нагрузками часто требуют смазок класса NLGI 2 или 3.

- Способ нанесения: Автоматические системы смазки, ручные шприцы, окунание предъявляют разные требования к консистенции.

| Класс NLGI | Пенетрация (0.1 мм) | Визуальная консистенция | Типичное применение |

|---|---|---|---|

| 000 | 445 - 475 | Очень жидкая | Закрытые шестерни, цепи (окунание) |

| 00 | 400 - 430 | Жидкая | Автоматические системы подачи (низкое давление) |

| 0 | 355 - 385 | Полужидкая | Автоматические системы подачи |

| 1 | 310 - 340 | Очень мягкая | Низкотемпературные подшипники, централизованные системы |

| 2 | 265 - 295 | Мягкая (универсальная) | Направляющие, подшипники качения/скольжения, шарниры |

| 3 | 220 - 250 | Средней твердости | Нагруженные подшипники, вертикальные валы |

| 4 | 175 - 205 | Твердая | Закрытые подшипники, ступицы |

| 5 | 130 - 160 | Очень твердая | Блочные смазки, некоторые шестерни |

| 6 | 85 - 115 | Крайне твердая | Блоки, специальные узлы |

Для направляющих станков с ЧПУ, прецизионных механизмов и большинства промышленных применений оптимальным чаще всего является класс NLGI 2. Он обеспечивает надежное удержание на поверхности, хорошую подачу шприцем или автоматической системой, эффективное разделение трущихся пар при умеренных и высоких нагрузках, а также адекватную защиту от износа. Смазки класса NLGI 1 могут применяться в высокоскоростных направляющих или при низких температурах, а NLGI 3 – в низкоскоростных узлах с очень высокими удельными нагрузками или повышенными температурами.

Игнорирование класса NLGI при подборе смазки для направляющих чревато серьезными проблемами: слишком твердая смазка (NLGI 3+) не будет растекаться по поверхности, оставляя участки без защиты и увеличивая износ; слишком мягкая (NLGI 1, 0) – будет выдавливаться из зоны контакта или стекать, не обеспечивая необходимого смазывающего слоя и загрязняя оборудование. Поэтому указание класса NLGI на упаковке или в техническом паспорте смазки является обязательным критерием для инженеров по обслуживанию и специалистов по смазочным материалам.

Производители промышленных смазок мирового уровня: обзор брендов

Мировой рынок промышленных смазок представлен крупными корпорациями с многолетней историей и глобальной сетью производства. Эти компании инвестируют в фундаментальные исследования, обладают собственной сырьевой базой и предлагают комплексные решения для всех типов направляющих систем – от высокоскоростных станков до тяжелого оборудования.

Ключевыми критериями выбора производителя являются техническая поддержка, соответствие международным стандартам (ISO, DIN), наличие специализированных продуктов под конкретные нагрузки и условия эксплуатации, а также экологическая безопасность составов. Надежность поставок и документация на русском языке также играют важную роль для промышленных предприятий.

Ведущие мировые бренды

Следующие компании лидируют в сегменте смазок для направляющих благодаря инновациям и качеству:

- Castrol (BP) (Великобритания) – Линейки Hyspray и Spheerol с улучшенной адгезией и противоизносными присадками.

- Fuchs (Германия) – Серия Planto на основе минеральных и синтетических масел с антифрикционными модификаторами.

- Mobil (ExxonMobil) (США) – Продукты Vactra с технологией против сдвига для стабильности вязкости.

- Shell (Великобритания/Нидерланды) – Линейка Malleus с высокой несущей способностью и защитой от микросварки.

- Klüber Lubrication (Германия) – Специализированные составы Bioplus (биоразлагаемые) и Klüberplex для экстремальных условий.

- TotalEnergies (Франция) – Серия Zerlia с термостабильностью до +150°C и антикоррозионными свойствами.

| Бренд | Ключевая линейка | Особенности состава |

|---|---|---|

| Castrol | Hyspray S | Синтетическая основа + EP/антикоррозийные присадки |

| Fuchs | Planto GLG 2 | Минеральное масло + полимерные загустители |

| Klüber | Bioplus ST 100 | Растительная основа (биоразлагаемая) |

Экспертные рекомендации: Для высокоточных станков предпочтительны синтетические смазки Shell или Klüber с минимальным пылеудержанием. В условиях ударных нагрузок (прессы, шахтное оборудование) выбирают составы Castrol или Mobil с усиленными противозадирными присадками. При работе с пищевыми продуктами или в экологически чувствительных зонах используют биоразлагаемые смазки Klüber Bioplus.

По отзывам технологов машиностроительных заводов, критически важно тестировать смазку в реальных условиях: даже продукты премиум-класса могут демонстрировать разную эффективность в зависимости от материала направляющих (сталь, полимеры), скорости перемещения и циклов нагрузки. Регулярный мониторинг остаточных свойств смазочного материала помогает оптимизировать интервалы обслуживания.

Отечественные марки смазочных материалов для направляющих

Российские производители предлагают специализированные смазки для направляющих станков, прецизионного оборудования и промышленных механизмов. Эти составы разработаны для обеспечения плавного скольжения, защиты от износа и снижения вибрации в условиях высоких нагрузок и температур.

Ключевыми требованиями к таким смазкам являются антифрикционные свойства, устойчивость к смыванию, совместимость с металлами и пластиками, а также длительный срок службы. Отечественные продукты конкурируют с импортными аналогами по цене и адаптированы к местным климатическим условиям.

Популярные российские смазки и их характеристики

| Марка | Производитель | Состав/Основа | Особенности применения |

|---|---|---|---|

| ВНИИ НП-232 | ВНИИ НП (Москва) | Литиевое мыло + минеральное масло | Универсальная, для средних нагрузок и скоростей |

| Фиол-2У | ОАО "Пермнефтеоргсинтез" | Синтетическое масло + загуститель | Высокоскоростные направляющие, низкое трение |

| ЦИАТИМ-221 | НИИ прикладной химии | Литиево-кальциевое мыло + синтетика | Тяжелонагруженные узлы, виброустойчивость |

| Смазка ПФМС-4С | ЗАО "РусПетрол" | Полимочевина + синтетическое масло | Высокие температуры (до +180°C), долговечность |

| Литол-24 РК | ООО "Обнинскоргсинтез" | Литиевый загуститель + минеральное масло | Бюджетное решение для простых механизмов |

Критерии выбора: При подборе учитывают скорость перемещения каретки, контактное давление, температурный режим и класс точности оборудования. Для высокоскоростных операций предпочтительны синтетические составы (Фиол-2У), в ударных нагрузках – ЦИАТИМ-221, для термонагруженных узлов – ПФМС-4С.

Отзывы специалистов отмечают хорошую адгезию ВНИИ НП-232, но критикуют Литол-24 РК за склонность к расслаиванию. Фиол-2У хвалят за стабильность на скоростных ЧПУ, а ЦИАТИМ-221 – за защиту в пыльных цехах. Общий недостаток – дефицит экспертной информации по совместимости с полимерными направляющими.

Линейка специализированных смазок от ведущих химических концернов

Ведущие мировые химические концерны разработали специализированные линейки смазок, учитывающие специфические требования направляющих станин станков, промышленного оборудования и транспорта. Эти продукты отличаются сложными рецептурами, нацеленными на решение задач трения, вибрации, износа и защиты от коррозии в различных условиях эксплуатации.

Формулы основаны на высококачественных синтетических (ПАО, сложные эфиры, силиконы) или гидроочищенных минеральных базовых маслах, загущенных современными загустителями (полимочевина, комплексное литиевое мыло, бентонит). Ключевыми компонентами выступают уникальные пакеты присадок: противозадирные (EP), противоизносные (AW), антифрикционные, антикоррозионные, антиоксиданты и адгезионные модификаторы.

Обзор ключевых производителей и их продуктовых линеек

Среди лидеров рынка выделяются:

- Kluber Lubrication: Линейка Microlub (например, Microlub GLM 100/150) – высокопрецизионные смазки на синтетической основе с твердыми смазывающими добавками (PTFE, графит, MoS₂) для высоких нагрузок и скоростей, низкого трения и долгого срока службы.

- Fuchs: Серия Gleitmo (Gleitmo GM 461, Gleitmo 585) – смазки на литиевом или комплексном литиевом загустителе с отличной адгезией, водостойкостью и EP-свойствами для универсального применения в станках.

- Castrol (BP): Линейка Alphaline (Alphaline GZ 1, GZ 2) – продукты на минеральной и синтетической основе с комплексом присадок, обеспечивающих защиту от фреттинг-коррозии и износа при ударных нагрузках.

- Shell: Серия Malleus (Malleus GLT, GLP) – полимочевинные и литиевые смазки с высокой термостабильностью, устойчивостью к смыванию СОЖ и отличной несущей способностью.

- ExxonMobil (Mobil): Продукты Mobil Vactra (Vactra Oil №1, №2 – масла; Vactra Grease – пластичные смазки) – проверенные временем решения на минеральной основе с усиленными антикоррозионными свойствами.

Особенности применения специализированных смазок:

- Температурный диапазон: Синтетические составы (Kluber, Shell Malleus) работают при экстремальных температурах (-40°C до +150°C и выше), минеральные (Mobil Vactra Oil) – в стандартных диапазонах.

- Скорость и нагрузка: Для высокоскоростных направляющих предпочтительны низковязкие масла или легкоплавкие смазки (Mobil Vactra Oil №1, Kluber Microlub). При ударных нагрузках незаменимы EP-смазки (Fuchs Gleitmo GM 461, Castrol Alphaline GZ 2).

- Стойкость к среде: В условиях воздействия СОЖ или воды критична водостойкость (полимочевина Shell Malleus GLT, комплексные литиевые Fuchs Gleitmo). В агрессивных средах важна химическая стойкость (силиконы, специальные синтетики).

- Точность позиционирования: Высокоточные направляющие требуют смазок с минимальным трением покоя и стабильными характеристиками (Kluber Microlub с PTFE/MoS₂).

Отзывы специалистов подчеркивают:

- Преимущества: Значительное снижение износа, увеличение межсервисных интервалов, улучшение позиционирования, снижение вибрации и шума, надежная защита от коррозии и заедания.

- Недостатки: Высокая стоимость специализированных синтетических продуктов (Kluber, Shell Malleus), необходимость строго соблюдать рекомендации производителя оборудования, риск несовместимости при смешивании разных типов смазок.

Эксперты единодушны: применение правильно подобранной специализированной смазки от ведущего концерна – экономически оправданное решение, повышающее надежность, точность и ресурс узлов с направляющими, несмотря на более высокую начальную стоимость по сравнению с универсальными аналогами.

Соответствие международным стандартам ISO и DIN

Соответствие смазочных материалов стандартам ISO и DIN является критически важным аспектом при выборе продукции для направляющих станков и промышленного оборудования. Эти стандарты устанавливают единые требования к физико-химическим свойствам, эксплуатационным характеристикам и методам тестирования, гарантируя предсказуемость работы смазки в различных условиях.

Производители, чья продукция сертифицирована по международным нормативам, обязаны соблюдать строгие критерии вязкости, адгезии, термостабильности, коррозионной защиты и совместимости с материалами. Например, стандарт DIN 51825 регламентирует классификацию консистентных смазок, а ISO 6743-9 определяет требования к смазкам для направляющих скольжения (обозначение L-G).

Ключевые аспекты стандартизации

- Классификация вязкости ISO VG (ISO 3448): гарантирует точную градацию смазок по вязкостным характеристикам для разных температурных режимов.

- Требования DIN 51502: устанавливает маркировку и технические параметры смазочных материалов, включая противоизносные (KP) и противозадирные (KP) свойства.

- Испытания на износостойкость: стандартизированные тесты (например, DIN 51834-4) проверяют сопротивление экстремальным нагрузкам и образование защитной пленки.

- Экологическая совместимость: нормы ISO 15380 регулируют использование биоразлагаемых составов и отсутствие токсичных компонентов.

| Стандарт | Область регулирования | Пример применения |

|---|---|---|

| ISO 6743-9 | Классификация смазок для направляющих (тип L-G) | Определение минимальной вязкости базового масла |

| DIN 51825 | Технические условия для консистентных смазок | Требования к пенетрации и температуре каплепадения |

| DIN 51524 | Спецификации для гидравлических масел | Совместимость смазок для направляющих в системах с гидроприводом |

Экспертные наблюдения: Специалисты отмечают, что использование сертифицированных смазок снижает вибрацию направляющих на 15-30% и увеличивает интервалы обслуживания. В отзывах подчеркивается важность проверки маркировки соответствия на упаковке, особенно для высокоскоростных станков, где несоответствие стандартам ведет к задирам и потере точности позиционирования.

Примечание: Продукция таких брендов, как Klüber Lubrication, Mobil и Shell, часто включает двойную маркировку ISO/DIN в технической документации, что подтверждает прохождение независимых испытаний в аккредитованных лабораториях.

Специальные добавки для защиты от микропиттинга

Микропиттинг – локальное усталостное разрушение металлических поверхностей качения/скольжения под действием циклических нагрузок, проявляющееся в виде микротрещин и выкрашивания. Для его подавления в смазки для направляющих вводят специализированные присадки, формирующие на контактных зонах защитные слои, снижающие трение и перераспределяющие напряжение.

Эти добавки модифицируют трибологические характеристики смазочного материала, повышая его сопротивляемость усталостным повреждениям. Их эффективность зависит от химической структуры, концентрации, совместимости с базовым маслом и другими компонентами состава, а также условий эксплуатации (нагрузки, скорости, температуры).

Ключевые типы добавок и механизмы их действия

- Модификаторы трения (Friction Modifiers): Полярные соединения (органические амиды, сложные эфиры), адсорбирующиеся на металле. Создают эластичную пленку, снижающую коэффициент трения и микросхватывание в зонах проскальзывания.

- Противозадирные присадки (EP-добавки): Серо-, фосфор- и хлорсодержащие соединения. Активируются при высоких нагрузках/температурах, реагируя с металлом с образованием мягких защитных слоев (сульфидов, фосфидов), предотвращающих контакт "металл-металл" и зарождение усталостных трещин.

- Твердые смазки: Дисперсии графита, MoS₂ (дисульфид молибдена), PTFE (политетрафторэтилен). Заполняют микронеровности, работают как буфер при ударных нагрузках, снижают трение. Особенно эффективны в условиях граничной смазки.

- Полимерные присадки: Высокомолекулярные соединения, повышающие вязкость масляной пленки в зоне контакта, улучшая несущую способность и демпфируя ударные нагрузки.

| Тип добавки | Примеры веществ | Преимущества | Ограничения |

|---|---|---|---|

| Модификаторы трения | Глицерид олеиновой кислоты, амиды жирных кислот | Снижение трения, стабильность при умеренных T° | Эффективны при средних нагрузках |

| EP-добавки | Диттиофосфаты цинка (ZDDP), сульфиды, фосфаты | Высокая защита при экстремальных нагрузках | Риск коррозии, ограниченная совместимость |

| Твердые смазки | MoS₂, графит, PTFE, BN | Эффективность в сухих условиях, высокий демпфирующий эффект | Склонность к седиментации, влияние на чистоту |

| Полимеры | Полиизобутилены, ПАО | Улучшение несущей способности пленки | Возможное снижение стабильности при высоких T° |

Критически важные аспекты применения: Подбор добавок требует учета материала пар трения (сталь/сталь, сталь/бронза), рабочих температур и контактных давлений. Избыток активных EP-присадок может ускорять коррозию, а твердые смазки – засорять системы точечной смазки. Современные тенденции – использование синергетических композиций (например, MoS₂ + ZDDP + полимеры) и экологичных беззольных добавок.

По отзывам специалистов, максимальную защиту от микропиттинга обеспечивают специализированные консистентные смазки с комплексом присадок на основе литиевого или полимочевинного загустителя. Лидеры в сегменте: Kluber, Mobil SHC, Shell Gadus, Castrol Magna. Обязательна проверка совместимости с пластиками/уплотнениями системы.

Нефтяные основы и их работоспособность в агрессивных средах

Нефтяные (минеральные) масла, полученные путём перегонки сырой нефти, служат распространённой основой для смазок направляющих станков. Их ключевое преимущество – доступность и низкая стоимость, однако естественная устойчивость к агрессивным воздействиям ограничена. При контакте с кислотами, щелочами, окислителями, водой или высокими температурами базовое масло склонно к окислению, гидролизу, образованию шламов и потере смазывающих свойств. Это приводит к ускоренному износу направляющих, коррозии и заеданию узлов.

Для повышения стойкости нефтяных основ в агрессивных условиях используются комплексы химических присадок: антиоксиданты замедляют старение масла под воздействием температуры и воздуха, противоизносные и противозадирные (EP) агенты защищают поверхности при высоких нагрузках, ингибиторы коррозии нейтрализуют воздействие кислот и влаги, а эмульгаторы или деэмульгаторы контролируют поведение смазки при контакте с водой. Однако даже с присадками минеральные масла уступают синтетическим (полиальфаолефины, силиконы) в экстремальных условиях: при длительном контакте с сильными реагентами или температурах свыше 120-150°C их защитные свойства резко снижаются.

Примеры смазок на нефтяной основе для агрессивных сред

Ряд производителей предлагает специализированные составы, где минеральная база усилена присадками для работы в сложных условиях:

| Марка смазки | Производитель | Ключевые присадки | Устойчивость к средам |

|---|---|---|---|

| Molykote 165 LT | Dow Corning | Молибден, ингибиторы коррозии | Влага, солевые туманы, умеренные кислоты/щелочи |

| LIQUI MOLY Gleitmo | LIQUI MOLY | Твердые смазки (графит), EP-добавки | Пыль, абразивы, перепады температур |

| Castrol Spheerol LMM | Castrol | Антиоксиданты, противоизносные | Окислители, высокие нагрузки |

| ЭНИМ Литол-24 | Роснефть | Комплекс литиевых мыл, антикоррозионные | Вода, умеренно агрессивная атмосфера |

Особенности применения: Смазки на минеральной основе оптимальны для направляющих в условиях умеренной агрессии – запылённые цеха, контакт с охлаждающими эмульсиями (при наличии водостойкости), переменные нагрузки. Требуют регулярного контроля и замены при:

- Потемнении или изменении консистенции (признак окисления)

- Появлении коррозии на поверхностях

- Снижении плавности хода направляющих

Отзывы специалистов: Отмечают, что для сильноагрессивных сред (химпроизводство, гальваника, морская вода) предпочтительны синтетические смазки. Однако для большинства станков в машиностроении и металлообработке качественные нефтяные составы с усиленным пакетом присадок остаются экономичным и эффективным решением при соблюдении регламента обслуживания. Критически важна чистота нанесения: загрязнения ускоряют деградацию масла.

Рейтинг высокотемпературных смазок для металлообработки

Выбор термостойкой смазки для направляющих металлорежущих станков критичен при интенсивных нагрузках и скоростных режимах. Неподходящий состав теряет вязкость, провоцирует задиры и преждевременный износ узлов. Рабочие температуры в зонах трения часто превышают 200°C из-за трения стружки, что требует особых реологических свойств.

Эффективные высокотемпературные смазки сохраняют стабильность структуры, предотвращают коррозию и выдерживают контактные давления до 3000 МПа. Ключевые критерии выбора: диапазон рабочих температур, адгезия к металлам, устойчивость к смыванию СОЖ и совместимость с материалами направляющих. Эксперты рекомендуют составы с твёрдыми смазывающими присадками (дисульфид молибдена, графит) и синтетической базой.

Топ-5 смазок для экстремальных температур

| Название | Производитель | Состав | Макс. температура | Экспертная оценка |

|---|---|---|---|---|

| Molykote G-4700 | Dow Corning | Синтетическое масло, PTFE, загуститель | +260°C | ★★★★★ |

| Loctite LB 8023 | Henkel | Минеральное масло, дисульфид молибдена | +300°C | ★★★★☆ |

| Castrol Molub-Alloy 780 | Castrol | Литиево-кальциевая основа, MoS₂ | +290°C | ★★★★★ |

| OKS 1110 | OKS Spezialschmierstoffe | Синтетический полимер, керамика | +1400°C (кратковременно) | ★★★★☆ |

| Kluber Staburags NBU 30 | Klüber Lubrication | Полигликолевая основа, органический загуститель | +180°C | ★★★★☆ |

Особенности применения: Molykote G-4700 незаменим для быстроходных направляющих ЧПУ-станков благодаря нулевой испаряемости. Loctite LB 8023 рекомендован для тяжёлых прессов и протяжных станков – выдерживает ударные нагрузки. Castrol Molub-Alloy 780 требует предварительной очистки поверхностей от старых смазок во избежание расслаивания.

Отзывы специалистов: Технологи отмечают, что OKS 1110 незаменим при обработке жаропрочных сплавов, но требует частого обновления слоя. Kluber NBU 30 хвалят за биоразлагаемость, однако указывают на ограниченную стойкость в агрессивной среде. Все составы из рейтинга совместимы с эпоксидными покрытиями направляющих и не требуют демонтажа узлов для нанесения.

Лучшие смазки для высокоскоростных направляющих по отзывам инженеров

Инженеры единогласно отмечают критическую важность термостабильности и низкого коэффициента трения при выборе смазок для высокоскоростных направляющих. Эксплуатация на скоростях свыше 1 м/с требует исключения составов, склонных к разложению или образованию задиров из-за температурного расширения.

Ключевым критерием специалисты называют сохранение смазывающих свойств под воздействием инерционных сил и вибраций. Смазки должны демонстрировать нулевое капельное отделение и гарантировать стабильную масляную пленку при пиковых нагрузках до 500 МПа.

Топ-4 смазочных материалов по экспертным оценкам

| Название | Производитель | Состав | Особенности применения | Экспертные оценки |

|---|---|---|---|---|

| Klüberplex BEM 41-132 | Klüber Lubrication | Синтетическое масло PAO, литиево-кальциевый загуститель, дисульфид молибдена | Скорости до 5 м/с, температуры -30°C...+140°C. Нанесение тонким слоем 15-20 мкм | "Эталон износостойкости при ударных нагрузках. Ресурс в 3 раза выше аналогов" |

| Molykote G-4700 | Dow Corning | Перфторполиэфир (PFPE), загуститель PTFE | Для скоростных ЧПУ (8+ м/с). Совместима с пластмассами. Не требует обновления 15 000 часов | "Единственное решение для комбинированных сталь-полимер направляющих. Нулевая испаряемость" |

| Castrol Tribol GR 4600 | Castrol | Синтетические углеводороды, комплексный литиевый загуститель | Автоматизированная подача в системах централизованной смазки. Интервал пополнения 6 месяцев | "Лучшая текучесть в трубопроводах при -20°C. Устраняет риск сухого пуска" |

| SKF LGHB 2 | SKF | Минеральное масло + полимочевина, безметалльные присадки | Для направляющих с частыми реверсами. Допускает контакт с охлаждающими эмульсиями | "Уникальная адгезия к вертикальным поверхностям. Снижает вибрацию на резких остановках" |

Критические ошибки применения: Инженеры предупреждают о недопустимости смешивания синтетических и минеральных составов – это провоцирует расслоение. Для вакуумных камер обязательны смазки с давлением паров ниже 10-6 Па (например, Molykote G-4700).

Проверенные практикой решения: При скоростях свыше 3 м/с рекомендованы автоматизированные системы подачи с дозирующими игольчатыми клапанами. Для направляющих с тефлоновыми вставками обязательны смазки без агрессивных EP-добавок – оптимальны полимочевинные загустители (SKF LGHB 2).

Топ бюджетных составов с оптимальными защитными свойствами

При выборе недорогой смазки для направляющих ключевыми критериями являются защита от коррозии, стойкость к вымыванию и способность выдерживать средние нагрузки без потери свойств. Бюджетные варианты часто основаны на литиевых или кальциевых комплексах, обеспечивающих базовую защиту при умеренных температурах эксплуатации.

Следующие составы демонстрируют оптимальное соотношение цены и эффективности для бытового и полупрофессионального использования. Они предотвращают заедание, снижают износ и создают барьер против влаги и агрессивных сред без переплаты за премиальные бренды.

Рекомендуемые марки

- Liqui Moly LM 47 (Lithium-12): Литиевая основа с дисульфидом молибдена. Рабочий диапазон: -30°C до +120°C. Устойчива к окислению, подходит для направляющих суппортов и резьбовых передач.

- Molykote G-4700: Кальциево-литиевый комплекс с полимочевиной. Защищает от солей и воды, температурный режим: -40°C до +150°C. Не содержит металлических наполнителей.

- Спутник ШРУС-4М: Отечественный литиевый состав с цинком. Адгезионная основа, противостоит вымыванию. Диапазон: -40°C до +130°C. Экономичен при объемном применении.

Сравнительные характеристики

| Название | Основа | Защита от коррозии | Ценовой сегмент |

|---|---|---|---|

| Liqui Moly LM 47 | Литиевая | Высокая | Средний бюджет |

| Molykote G-4700 | Кальциево-литиевая | Очень высокая | Бюджет+ |

| Спутник ШРУС-4М | Литиевая | Средняя | Эконом |

Особенности применения

- Перед нанесением обязательно очищайте поверхности от старой смазки и загрязнений.

- Наносите тонким слоем: излишки приводят к налипанию пыли.

- Для высоконагруженных направляющих дополнительно используйте твердые антифрикционные присадки (например, графитовую пасту).

Отзывы специалистов: Механики отмечают, что Liqui Moly LM 47 и Molykote G-4700 показывают срок службы до 2 лет в стандартных условиях. Спутник ШРУС-4М требует обновления каждые 6-12 месяцев, но оправдывает цену при регулярном обслуживании. Для агрессивных сред (химпроизводство, морской климат) бюджетные варианты рекомендуют комбинировать с ингибиторами коррозии.

Авторитетные промышленные награды и сертификаты качества продукции

При выборе смазочных материалов для направляющих станков и промышленного оборудования ключевым ориентиром служат независимые сертификаты и отраслевые награды, подтверждающие соответствие продукции международным стандартам. Эти документы объективно оценивают технические характеристики, безопасность и эффективность составов в реальных эксплуатационных условиях.

Производители, стремящиеся к лидерству в сегменте, проходят добровольную сертификацию в авторитетных лабораториях и институтах. Наличие таких сертификатов минимизирует риски преждевременного износа узлов, гарантирует стабильность параметров трения и защиту от коррозии даже при экстремальных нагрузках.

Ключевые сертификаты и награды

- ISO 6743-4 – международная классификация смазок для направляющих скольжения (категории G).

- DIN 51825 – немецкий стандарт, регламентирующий противозадирные свойства и стабильность вязкости.

- NSF H1 – разрешение для контакта с пищевыми продуктами (актуально для пищевой и фармацевтической промышленности).

Рейтинговые отраслевые премии

| Награда | Критерии оценки | Примеры брендов-лауреатов |

|---|---|---|

| Manufacturing Innovation Award | Энергоэффективность, снижение износа | Fuchs, Mobil |

| Machinery Lubrication Best Product | Совместимость с материалами, срок службы | Castrol, Kluber |

Эксперты подчеркивают: приоритет следует отдавать смазкам с двойной сертификацией – по механическим характеристикам (ISO/DIN) и экологическим требованиям (REACH, RoHS). В отзывах технологов особо отмечаются составы компаний SKF и Shell, получившие платиновые статусы в отраслевых рейтингах за антифрикционные свойства и термостабильность.

Проверенные временем смазки для тяжёлых станков

В условиях высоких нагрузок и ударных воздействий на направляющие тяжёлых станков ключевое значение имеет применение специализированных смазочных материалов с высокими противозадирными свойствами и адгезией. Липкие консистентные смазки образуют устойчивую плёнку, предотвращающую прямой контакт металлических поверхностей даже при длительных простоях оборудования.

Особое внимание уделяется смазкам с твёрдыми смазывающими добавками, которые работают в условиях экстремального давления и вибраций. Такие составы минимизируют износ, снижают риск фреттинг-коррозии и обеспечивают плавное перемещение узлов без рывков.

Ключевые типы и производители

Среди проверенных решений выделяются следующие категории:

- Смазки на основе бисульфида молибдена (MoS₂): Castrol Molub-Alloy, Molykote Longterm 2. Снижают трение при пусковых нагрузках.

- Литиевые компаунды с графитом: Shell Gadus S2 V220, Kluber Staburags NBU 30. Устойчивы к смыванию СОЖ.

- Синтетические полимочевинные смазки: SKF LGLT 2, ExxonMobil Polyrex EM. Отличаются термостабильностью (+150°C).

Сравнительные характеристики

| Продукт | Основа | NLGI класс | Особенности |

|---|---|---|---|

| Molykote Longterm 2 | Литиевая + MoS₂ | 2 | Антикоррозионная защита до 6 месяцев |

| Kluber Staburags NBU 30 | Комплексная + графит | 2 | Высокая несущая способность (до 6000 Н) |

| Shell Gadus S2 V220 | Литиевая | 2 | Совместимость с эластомерами |

Рекомендации по применению

- Очистка поверхностей – обязательное удаление старых смазок растворителями.

- Нанесение тонким слоем – избыток состава приводит к налипанию стружки.

- Контроль интервалов – пополнение смазки каждые 200-500 часов работы.

Специалисты отмечают, что для гидрофицированных направляющих критичен выбор совместимых с уплотнениями материалов: полимочевинные составы предпочтительны при наличии полиуретановых элементов. В отзывах подчёркивается эффективность графитосодержащих смазок для прецизионных станков с длинными столами, где исключается эффект "прилипания-скольжения".

Частота смазывания шариковых винтов и направляющих качения

Периодичность обслуживания определяется условиями эксплуатации: нагрузкой, скоростью перемещения, температурой среды, уровнем загрязнения и типом смазочного материала. Производители обычно указывают базовые интервалы в технической документации, но реальные требования могут существенно отличаться при работе в экстремальных режимах.

Отсутствие своевременного обслуживания приводит к сухому трению, повышенному износу дорожек качения и шариков, потере точности позиционирования. Избыточное смазывание провоцирует налипание пыли и абразивных частиц, увеличивает сопротивление движению и риск заклинивания узлов.

Ключевые факторы и рекомендации

Основные параметры, влияющие на периодичность:

- Нагрузка: при постоянных ударных или предельных нагрузках интервалы сокращают на 30-50%

- Скорость перемещения: высокоскоростные системы (более 1 м/с) требуют смазки в 2 раза чаще

- Загрязнение: в запыленных цехах или при обработке материалов (дерево, металл) обслуживают чаще

- Температура: при работе свыше +60°C интервалы уменьшают на 40-60%

| Условия эксплуатации | Шариковые винты | Направляющие качения |

|---|---|---|

| Стандартные (чистый цех, 25°C, средние нагрузки) | 100-200 км пробега | 150-300 км пробега |

| Высокие нагрузки/скорости | 50-80 км пробега | 70-120 км пробега |

| Агрессивная среда (пыль, стружка, температуры) | 20-40 км пробега | 30-50 км пробега |

Для систем с автоматической централизованной смазкой периодичность регулируют дозировочными насосами (интервалы 10-60 минут). Визуальный контроль проводят еженедельно: появление серого оттенка смазки, металлической стружки или нехарактерного шума указывает на необходимость внепланового обслуживания.

Критические ошибки: использование несовместимых смазок, смешивание составов разных производителей, превышение рекомендуемого объема нанесения. После первых 100 часов работы обязательна повторная смазка для удаления продуктов приработки.

Особенности нанесения смазки на прецизионные пары трения

Нанесение смазки на прецизионные узлы требует исключения избыточного количества материала, способного вызвать гидродинамическое сопротивление, выдавливание на рабочие поверхности и нарушение геометрической точности сопряжения. Микронные зазоры в таких парах (направляющих качения, шарико-винтовых передачах, шпиндельных опорах) диктуют необходимость тонкого, контролируемого слоя.

Очистка поверхностей перед обработкой является критическим этапом: остатки старой смазки, абразивные частицы или технологические загрязнения провоцируют ускоренный износ. Используются специализированные обезжиривающие составы и чистые, безворсовые материалы для протирки, исключающие механическое повреждение микрошлифовки направляющих.

Ключевые принципы и методы нанесения

Основные подходы включают:

- Ручное нанесение (кисть, аппликатор): Применяется для точечной смазки или труднодоступных зон. Требует высокой квалификации оператора для дозирования.

- Автоматизированные системы (дозирующие насосы, централизованные системы): Обеспечивают точную порционную подачу с заданной периодичностью, минимизируя человеческий фактор.

- Имммерсионное покрытие (для подшипников качения): Кратковременное погружение узла в смазку с последующим удалением излишков центрифугированием.

Обязательные требования к процессу:

- Равномерность распределения: Смазочный материал должен покрывать всю рабочую поверхность без пропусков и локальных скоплений.

- Контроль толщины слоя: Использование калиброванных дозаторов или визуальный контроль на "просвет" (для прозрачных смазок).

- Совместимость с уплотнениями: Метод нанесения не должен повреждать сальники или манжеты.

| Тип узла | Рекомендуемый метод | Особые требования |

| Линейные направляющие | Автоматическая подача через смазочные ниппели | Продувка каналов перед заправкой |

| Шарико-винтовые пары (ШВП) | Дозирование шприцем в канавки винта | Обеспечение доступа к скрытым поверхностям |

| Прецизионные подшипники | Имммерсия + центрифугирование | Соблюдение времени выдержки и скорости вращения |

Критические ошибки: Использование загрязненных инструментов, превышение объема смазки (вызывает нагрев в высокоскоростных узлах), смешивание несовместимых составов, игнорирование требований производителя оборудования к периодичности обслуживания. Соблюдение регламентов нанесения напрямую влияет на ресурс прецизионных пар и стабильность обработки.

Автоматические системы централизованной смазки: требования к материалам

Автоматические системы централизованной смазки (АССС) кардинально отличаются от ручного нанесения по способу подачи и условиям работы смазочного материала внутри самой системы. Смазка здесь выполняет двойную функцию: она должна обеспечивать защиту смазываемых узлов (направляющих, подшипников и т.д.) и одновременно гарантировать бесперебойную и надежную работу самой смазочной системы – насосов, магистралей, дозирующих устройств, клапанов.

Следовательно, требования к смазочным материалам для АССС предъявляются значительно более жесткие. Неподходящая смазка может привести к заклиниванию насоса, засорению фильтров и дозаторов, разгерметизации уплотнений или полному отказу системы, что чревато выходом из строя дорогостоящего оборудования. Выбор смазки определяется не только требованиями узла трения, но и спецификой работы смазочного контура.

Ключевые требования к смазкам для АССС

Для эффективной и долговечной работы автоматической системы смазки материал должен обладать следующими критически важными характеристиками:

- Совместимость с конструкцией системы:

- Оптимальная вязкость: Смазка должна обладать достаточной текучестью при рабочих температурах для прокачки насосом по всем магистралям, включая самые длинные и тонкие, и при этом не быть слишком жидкой, чтобы не вытекать через зазоры и уплотнения дозаторов.

- Механическая стабильность: Способность сохранять структуру и не расслаиваться под воздействием высокого давления в насосе и при прохождении через узкие каналы дозаторов. Чрезмерное разжижение или затвердевание недопустимо.

- Отсутствие абразивных частиц: Высокая степень чистоты и фильтруемость необходимы для предотвращения засорения клапанов, дозаторов и форсунок.

- Совместимость с материалами системы: Смазка не должна вызывать коррозию металлических частей системы (труб, фитингов, корпусов насосов) или разрушать уплотнения (резиновые, полиуретановые, тефлоновые).

- Температурная стабильность: Сохранение рабочих характеристик (вязкости, консистенции) в широком диапазоне температур окружающей среды и в зонах трения оборудования. Смазка не должна окисляться или карбонизироваться при рабочих температурах.

- Высокие противозадирные и противоизносные свойства: Несмотря на особенности работы внутри АССС, основная задача смазки – защита трущихся поверхностей направляющих, винтов, подшипников от износа, заедания и коррозии. Требования EP (Extreme Pressure) часто критичны.

- Водостойкость и защита от коррозии: Способность не смываться водой, образовывать стабильную эмульсию или отталкивать воду, а также содержать эффективные ингибиторы коррозии для защиты как смазываемых узлов, так и компонентов самой системы смазки.

- Длительный срок службы: Устойчивость к старению для максимального увеличения интервалов между обслуживанием системы и заменой смазки в резервуаре.

Таблица: Типы смазок и их применимость в АССС

| Тип смазки | Основные характеристики | Применимость в АССС | Особые требования |

|---|---|---|---|

| Минеральные (Литиевые, Кальциевые комплексы) | Хорошая смазывающая способность, водостойкость, приемлемая цена | Широко применяются, особенно для систем однолинейного и прогрессивного типа | Стабильность при рабочих температурах, совместимость с уплотнениями |

| Синтетические (PAO, PAG, Эстеры) | Высокая термостабильность, низкая T застывания, длительный срок службы | Идеальны для экстремальных температур, высокоскоростных узлов, систем с длинными магистралями | Проверка совместимости с уплотнениями (особенно для PAG и Эстеров) |

| Твердые смазки (с дисульфидом молибдена, графитом) | Отличные противозадирные свойства, работа в условиях высоких нагрузок и ударных нагрузок | Применяются, но требуют систем, специально адаптированных для подачи густых смазок (плунжерные насосы). Могут быть требовательны к фильтрации. | Обеспечение прокачиваемости, стабильность дисперсии твердых частиц |

Важное примечание: Каждая автоматическая система смазки (производитель и модель) имеет свои спецификации и рекомендации по применяемым смазочным материалам. Категорически не рекомендуется использовать смазку, не соответствующую требованиям руководства по эксплуатации системы. Это гарантированно приведет к снижению эффективности смазки защищаемых узлов и, с высокой вероятностью, к выходу из строя компонентов самой АССС.

Несовместимость разных типов смазочных материалов: риски смешивания

Смешивание несовместимых смазок для направляющих провоцирует химические реакции между компонентами составов. Это приводит к расслоению, образованию абразивных осадков или неработоспособных смесей, теряющих основные свойства: адгезию, термостабильность, антикоррозионную защиту.

Последствия проявляются в ускоренном износе узлов, задирах поверхностей, заклинивании механизмов. Неконтролируемое взаимодействие присадок разных производителей усиливает деструктивные процессы даже при совпадении базовых масел, что требует полной очистки системы перед заменой состава.

Ключевые риски и последствия

- Снижение смазывающей способности: нарушение структуры масляной пленки увеличивает трение

- Выпадение осадка: засорение каналов подачи смазки и направляющих пазов

- Коррозия: агрессивные соединения разрушают металлические поверхности

- Деформация уплотнений: набухание или растрескивание резиновых элементов

| Базовый состав 1 | Базовый состав 2 | Совместимость |

|---|---|---|

| Минеральное масло | ПАО-синтетика | Ограниченная* |

| Литиевое мыло | Комплекс кальция | Несовместима |

| Силикон | Углеводородная основа | Абсолютная несовместимость |

*Допустимо только при подтверждении совместимости производителем. Смешивание густых и жидких смазок вызывает расслоение даже при одинаковой основе.

Рекомендации специалистов: Полностью удаляйте старую смазку растворителем перед нанесением нового состава. Используйте продукты одного производителя и линейки при дозаправке. При сомнениях в совместимости проведите тест: смешайте 10% материалов и отследите изменения в течение 24 часов.

В отзывах инженеры подчеркивают: «Смесь литиевой и бариевой смазки в ЧПУ-станке вызвала кристаллизацию, что привело к замене линейных направляющих. Ремонт превысил годовую стоимость расходников».

Подготовка поверхности перед нанесением новой смазки

Тщательная очистка направляющих от остатков старой смазки, производственных загрязнений (стружка, пыль) и продуктов износа является критическим этапом. Пренебрежение этим шагом приводит к снижению адгезии нового состава, ускоренному абразивному износу и сокращению интервала обслуживания.

Используйте специализированные обезжиривающие растворы или органические растворители (уайт-спирит, изопропанол), избегая агрессивных веществ, способных повредить материал направляющих. Особое внимание уделите пазам и труднодоступным местам, где скапливаются отложения.

Ключевые этапы обработки

- Механическая очистка:

- Удаление крупных загрязнений щетками с синтетическим ворсом

- Абразивная обработка микроповреждений полировальными пастами

- Обезжиривание:

- Двухкратная протирка безворсовыми салфетками, смоченными растворителем

- Контроль чистоты поверхности белой тканью

- Сушка:

- Естественная выдержка 15-20 минут

- Принудительная продувка сжатым воздухом

Финишная проверка включает визуальный осмотр на отсутствие разводов и тактильный контроль – поверхность должна быть абсолютно сухой и гладкой. Важно исключить контакт очищенных направляющих с кожей рук во избежание жировых следов.

| Тип загрязнения | Метод удаления | Рекомендуемые материалы |

|---|---|---|

| Застарелая смазка | Термохимический | Специальные смывки (Hi-Gear, ABRO) |

| Металлическая стружка | Магнитная сепарация | Неодимовые магниты |

| Абразивная пыль | Вакуумная очистка | Промышленные пылесосы с HEPA-фильтром |

Проблемы избыточного смазывания: удаление загрязнений

Избыточное нанесение смазки на направляющие провоцирует аккумуляцию пыли, металлической стружки и технологических отходов, формируя абразивные пасты. Эти отложения ускоряют износ поверхностей, увеличивают трение, вызывают заедание подвижных узлов и могут блокировать датчики позиционирования. В экстремальных случаях загрязнения нарушают геометрию перемещений, снижая точность оборудования.

Липкие смазочные составы особенно активно удерживают частицы грязи, что ведет к локальному перегреву компонентов и коррозии под отложениями. Накопление отходов в зоне уплотнений деформирует манжеты, открывая путь для новых загрязнителей. Своевременное удаление излишков критически важно для сохранения ресурса направляющих систем.

Методы очистки и предотвращения загрязнений

Для устранения последствий пересмазывания применяют комплексный подход:

- Механическая очистка:

- Снятие крупных отложений пластиковыми скребками

- Обработка щетками с синтетическим ворсом

- Химические средства:

- Обезжириватели на основе изопропилового спирта

- Специализированные очистители для промышленных смазок (CRC, Wurth)

- Ультразвуковые ванны для мелких компонентов

| Материал направляющих | Оптимальный очиститель | Запрещенные средства |

|---|---|---|

| Стальные закаленные | Уайт-спирит, керосин | Ацетон, кислоты |

| Алюминиевые сплавы | pH-нейтральные растворы | Щелочные составы |

| Полимерные покрытия | Спиртовые растворы | Ароматические растворители |

Профилактические меры включают использование смазок с твердыми смазывающими добавками (графит, дисульфид молибдена), которые снижают адгезию грязи. Автоматические системы дозирования исключают человеческий фактор при нанесении. Специалисты подчеркивают необходимость визуального контроля: правильный слой смазки должен образовывать полупрозрачную пленку без выступающих капель.

Работа в условиях попадания абразивной стружки и пыли

Эксплуатация направляющих при наличии абразивных частиц (металлическая стружка, пыль, песок) требует применения специализированных смазок с повышенными защитными и адгезионными свойствами. Стандартные составы легко вымываются или смешиваются с загрязнениями, образуя абразивную пасту, ускоряющую износ поверхностей.

Ключевым критерием выбора становится способность смазки формировать плотный, эластичный защитный барьер, препятствующий прямому контакту абразива с трущимися парами. Составы должны обладать высокой липкостью (тиксотропностью), устойчивостью к смыванию охлаждающими жидкостями (СОЖ) и химической инертностью к производственным реагентам.

Требования к смазочным материалам

Обязательные характеристики:

- Превосходная адгезия: Образование прочной пленки, не стекающей с вертикальных/наклонных поверхностей.

- Высокая механическая стабильность: Сохранение структуры под нагрузкой без выдавливания.

- Уплотняющие свойства: Заполнение зазоров для блокировки проникновения абразивов.

- Устойчивость к смыванию: Нерастворимость в воде, маслах и СОЖ.

- Термостойкость: Сохранение свойств при рабочих температурах узла.

Рекомендуемые типы смазок и производители

| Тип смазки | Особенности состава | Примеры производителей | Специфика применения |

|---|---|---|---|

| Литиевые EP-пластичные | Загуститель - литиевое мыло, базовое масло + EP-присадки (сульфид молибдена, графит), антикоррозионные агенты. | Molykote (DuPont), Lubrimatic, Castrol | Универсальны, требуют регулярного контроля чистоты и обновления слоя. |

| Полимочевинные | Синтетический загуститель, минеральное/синтетическое масло, противозадирные присадки. | Kluber, OKS, Fuchs | Высокая термостойкость, устойчивость к окислению и смыванию, длительный срок службы. |

| На основе бентонита (глины) | Неорганический загуститель, синтетическое масло, твердые смазки (MoS₂, PTFE). | Rocol, Wurth, EFELE | Отличная липкость, не плавятся, работают в широком температурном диапазоне. |

Особенности применения и рекомендации

- Интенсивность обслуживания: Частота смазывания увеличивается пропорционально уровню загрязнения. Регулярная очистка узла от старой смазки с абразивом перед нанесением новой обязательна.

- Метод нанесения: Предпочтительно использование автоматических централизованных систем подачи смазки (дозированно, под давлением). Ручное нанесение требует тщательного распределения по всей поверхности.

- Защита узлов: Дополнение смазочной защиты установкой усиленных чехлов (сильфонов) и уплотнений существенно продлевает ресурс направляющих.

- Контроль состояния: Систематический мониторинг вибрации, шума при перемещении суппорта и точности позиционирования для раннего выявления износа.

Отзывы специалистов: Эксперты подчеркивают, что экономия на смазке для запыленных/абразивных условий приводит к катастрофически быстрому износу дорогостоящих направляющих. Особо отмечается эффективность полимочевинных и бентонитовых смазок премиальных брендов (Kluber, Molykote) на металлорежущих станках и деревообрабатывающем оборудовании. Ключевой фактор успеха – комплексный подход: сочетание правильной смазки, физической защиты узлов и строгого регламента обслуживания.

Рекомендации по обслуживанию линейных направляющих в пищевом оборудовании

Обслуживание линейных направляющих в пищевом оборудовании требует строгого соблюдения гигиенических норм и правил безопасности. Все смазочные материалы должны соответствовать международным стандартам NSF H1, указывающим на допустимость случайного контакта с пищевой продукцией. Несоблюдение этого требования ведет к риску загрязнения продуктов и юридической ответственности.

Регулярная очистка компонентов от загрязнений (остатков пищи, пыли, влаги) обязательна перед нанесением новой смазки. Использование непищевых составов или неподходящих чистящих средств вызывает ускоренный износ узлов, коррозию и нарушение работы механизмов. Особое внимание уделяется температурному режиму эксплуатации и химической стойкости смазки.

Критерии выбора и применения смазки

- Состав: Исключительно синтетические базовые масла (полиальфаолефины, силиконы) и загустители, разрешенные NSF H1. Запрещены токсичные присадки, тяжелые металлы.

- Свойства: Высокая адгезия, водостойкость, инертность к дезинфицирующим растворам (кислоты, щелочи), широкий диапазон рабочих температур (-40°C до +150°C).

- Форма выпуска: Пластичные смазки (чаще всего), аэрозоли с пищевым допуском, масла для систем централизованной смазки.

Процедура обслуживания:

- Полная остановка оборудования, обесточивание по технике безопасности.

- Механическая очистка направляющих щетками/салфетками от старых отложений и грязи.

- Обезжиривание спецрастворами с NSF-сертификацией (напр., на основе изопропилового спирта).

- Нанесение тонкого слоя смазки на рабочие поверхности направляющих и кареток шпателем или дозатором. Избегать избытка!

- Удаление излишков материала чистой салфеткой после 2-3 рабочих циклов.

| Параметр | Рекомендация |

|---|---|

| Частота обслуживания | Еженедельно (интенсивная эксплуатация), ежемесячно (стандартный режим) |