Современные технологии восстановления коленчатых валов в автосервисе

Статья обновлена: 28.02.2026

Коленчатый вал – критически важный компонент двигателя, воспринимающий колоссальные нагрузки в процессе работы. Его выход из строя неизбежно ведет к дорогостоящему ремонту силового агрегата.

Замена нового коленвала сопряжена со значительными финансовыми затратами. Однако современные технологии восстановления позволяют эффективно реставрировать поврежденные детали: шлифовка, наплавка, хромирование и металлизация возвращают узлам работоспособность при существенной экономии средств.

Профессиональное восстановление требует глубокого понимания свойств металлов и применения специализированного оборудования. Грамотный выбор метода напрямую влияет на ресурс отремонтированного коленвала и надежность двигателя в целом.

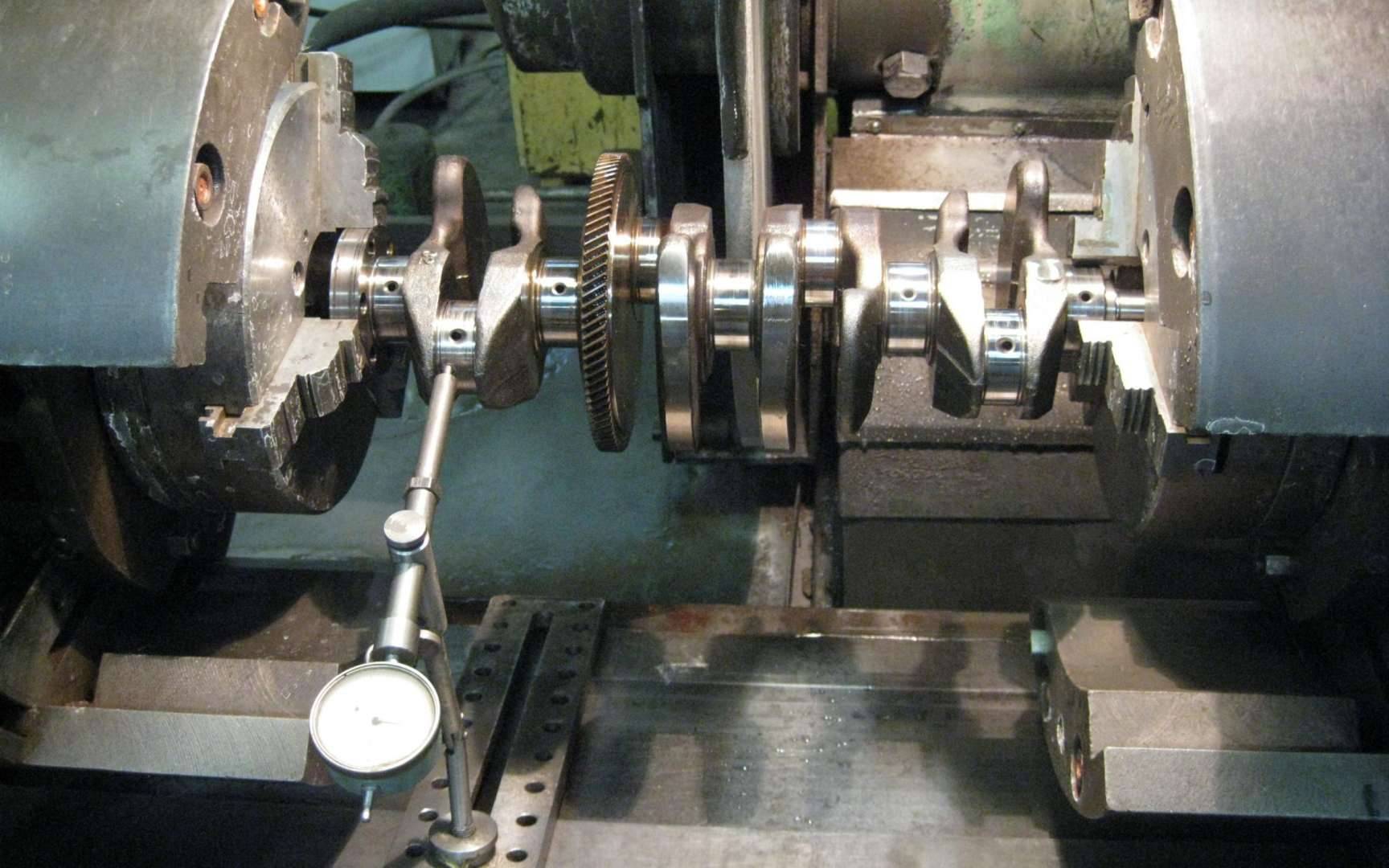

Шлифовка шеек на современных круглошлифовальных станках

Основной операцией при ремонте коленчатых валов является восстановление геометрии коренных и шатунных шеек посредством шлифования под ремонтные размеры. Современные круглошлифовальные станки с ЧПУ обеспечивают высокую точность обработки благодаря жесткой конструкции, цифровому управлению параметрами резания и автоматической компенсации износа шлифовального круга. Системы позиционирования с лазерными измерителями контролируют диаметр в реальном времени, исключая брак.

Процесс выполняется в несколько проходов с последовательным уменьшением глубины резания. Чистовой этап шлифования осуществляется алмазными кругами зернистостью 600-800 единиц для достижения шероховатости Ra 0,16-0,32 мкм. Обязательным условием является охлаждение обрабатываемой зоны эмульсией для отвода тепла и предотвращения термической деформации металла. После шлифовки выполняется полировка шеек войлочными кругами с абразивной пастой.

Ключевые преимущества технологии

- Точность размеров: отклонение диаметра не превышает ±0,005 мм

- Автоматизация цикла: ЧПУ управляет подачами, вращением заготовки и коррекцией круга

- Контроль биения: индикаторные системы обеспечивают соосность шеек ≤ 0,01 мм

Этапы технологического процесса

- Фиксация коленвала в центрах станка с выверкой по контрольным поверхностям

- Черновое шлифование с глубиной резания до 0,05 мм/проход

- Получистовое шлифование (глубина 0,01-0,02 мм) с замерами микрометром

- Чистовое шлифование на режимах:

- Скорость круга: 35-45 м/с

- Обороты заготовки: 60-100 об/мин

- Полировка для снятия микрозаусенцев

Параметры шлифования для различных материалов

| Материал вала | Скорость круга (м/с) | Охлаждение |

| Легированная сталь | 30-35 | Синтетическая эмульсия 5% |

| Чугун ВЧ-50 | 25-30 | Сульфофрезол |

| Ковкий чугун | 28-32 | Минеральное масло |

После обработки обязательно выполняется ультразвуковая мойка для удаления абразивной пыли из масляных каналов. Качество контролируется профилометром на соответствие ГОСТ Р 53402-2009. Станки последнего поколения оснащаются системами адаптивного шлифования, автоматически корректирующими режимы при изменении твердости материала.

Компьютерная диагностика геометрии коленвала

Современные системы диагностики используют высокоточные лазерные сканеры или индуктивные датчики, фиксирующие микронные отклонения поверхностей коленчатого вала. Данные с сенсоров обрабатываются специализированным ПО, которое строит 3D-модель детали в реальном времени, выделяя зоны деформации, износа шеек, дисбаланса и отклонения осей.

Автоматизированный анализ определяет критические параметры: биение коренных и шатунных шеек, осевое смещение, конусность и овальность поверхностей. Результаты сравниваются с допусками производителя, что позволяет объективно оценить необходимость шлифовки, наплавки или замены узла без демонтажа двигателя.

Ключевые этапы диагностики

Типовая процедура включает:

- Фиксацию вала в центрах станины с выверкой нулевого положения

- Сканирование шеек при автоматическом вращении с шагом 5-15°

- Анализ радиального/торцевого биения по контрольным точкам

- Построение цветовых карт износа с градиентом отклонений

Пример допустимых отклонений (мм):

| Параметр | Новый вал | Предел износа |

| Радиальное биение | 0,01–0,03 | 0,07 |

| Овальность шейки | 0,005 | 0,025 |

| Конусность | 0,003 | 0,015 |

Отчёт формируется с графиками эллипсности, спектральным анализом вибраций и рекомендациями по ремонтным операциям. Для критически деформированных валов программное обеспечение рассчитывает оптимальные режимы правки под прессом или методом локального нагрева.

Ремонт шлицевых соединений методом проточки

Проточка шлицов выполняется на токарно-винторезных станках с применением специализированных резцов для восстановления геометрии повреждённых участков. Технология заключается в снятии минимального слоя металла с боковых граней шлицевых валов до устранения заусенцев, задиров и зон пластической деформации, образовавшихся в процессе эксплуатации.

Перед обработкой проводится тщательная очистка соединения от загрязнений и измерение износа микрометрическим инструментом. Удаление дефектов осуществляется последовательными проходами резца с контролем размеров после каждого этапа, что позволяет сохранить заданную твёрдость поверхности и точность межшлицевого расстояния.

Ключевые технологические требования

Успешное применение метода требует соблюдения следующих условий:

- Глубина резания – не более 0,3 мм за проход для предотвращения перегрева

- Соосность обработки – биение относительно оси коленвала ≤ 0,05 мм

- Финишная шероховатость – Ra ≤ 1,6 мкм для обеспечения равномерного контакта

| Параметр | Норматив | Контрольный инструмент |

|---|---|---|

| Ширина шлица после проточки | Допуск +0,1/-0,05 мм | Калибр-скоба |

| Твёрдость поверхности | Не ниже HRC 45 | Твердомер ТШ |

Ограничения метода: Применяется при износе ≤15% от номинального размера. Критические повреждения (сквозные трещины, отколы >3 мм) требуют замены элемента. После проточки обязательна проверка на биение в сборе с сопрягаемой деталью.

Важно! Восстановленные шлицы комплектуются новыми втулками с увеличенной толщиной стенок, компенсирующей снятый при обработке металл. Финишная операция – нанесение антифрикционного покрытия методом термодиффузионного цинкования для повышения износостойкости.

Восстановление резьбовых отверстий в шейках коленчатых валов

Повреждение резьбы в отверстиях шатунных или коренных шеек – распространённая проблема, возникающая из-за перетяжки болтов, коррозии или усталости металла. Такие дефекты нарушают геометрию крепления вкладышей и крышек, что ведёт к ускоренному износу подшипников, вибрациям и выходу двигателя из строя. Восстановление резьбы требует высокой точности для сохранения соосности и центровки элементов.

Основные методы ремонта включают механическую обработку с последующим формированием новых резьбовых профилей. Выбор технологии зависит от степени повреждения, материала коленвала и эксплуатационных требований. Критически важно обеспечить перпендикулярность оси отверстия к посадочным поверхностям крышек и вкладышей, а также соблюсти класс чистоты резьбы.

Технологии восстановления

Для ремонта применяют следующие методы:

- Рассверливание и нарезание резьбы увеличенного диаметра – используется при незначительных повреждениях. Отверстие растачивается под следующий стандартный размер резьбы (например, с М10 на М12), после чего нарезается новая резьба.

- Установка резьбовых втулок (футорок):

- Повреждённое отверстие рассверливается под наружный диаметр втулки.

- Нарезается резьба для фиксации втулки в теле коленвала.

- Вкручивается стальная или бронзовая футорка с внутренней резьбой исходного размера.

- Торцевание втулки заподлицо с поверхностью шейки.

- Холодная сварка или полимерные составы – временное решение для некритичных узлов. Поверхность зачищается, заполняется металлополимером, после затвердевания нарезается резьба.

| Метод | Применимость | Ограничения |

|---|---|---|

| Нарезание увеличенной резьбы | Локальные сколы, задиры до 30% профиля | Требует замены крепёжных элементов |

| Резьбовые втулки | Сильно сорванная резьба, трещины у отверстий | Снижение прочности при перегреве |

| Полимерные составы | Восстановление в полевых условиях | Не выдерживает высокие нагрузки и температуру |

Обязательным этапом после любого метода является контроль: проверка шага резьбы калибрами, измерение момента затяжки контрольным болтом, ультразвуковая дефектоскопия для исключения микротрещин. При установке втулок дополнительно проверяют глубину посадки и отсутствие боя при центровке.

Для ответственных узлов предпочтительны втулочные методы, обеспечивающие долговременную прочность соединения. Работы выполняются на координатно-расточных станках с ЧПУ для соблюдения геометрии. Применение термостойких втулок из легированных сталей (например, 40ХН) позволяет сохранить ресурс коленвала на уровне нового изделия.

Напайка баббитом для ремонта вкладышей

Напайка баббита представляет собой технологию восстановления рабочих поверхностей изношенных вкладышей коленчатого вала путём нанесения антифрикционного слоя. Данный метод актуален при локальных повреждениях (задирах, выкрашивании) или критическом износе основного покрытия, когда замена новым вкладышем экономически нецелесообразна.

Процесс начинается с тщательной подготовки поверхности: удаление остатков старого баббита, обезжиривание и активация металла пескоструйной обработкой. Далее стальную основу вкладыша равномерно прогревают газовой горелкой до температуры плавления припоя (обычно на основе олова или свинца), обеспечивая адгезию расплавленного баббита.

Этапы технологии напайки

- Нанесение флюса: Покрытие подготовленной зоны активным флюсом для предотвращения окисления и улучшения смачиваемости.

- Льнообразование баббита: Подача присадочного прутка (сплавы Б83, Б89 или Б16) на разогретую поверхность с формированием тонкого равномерного слоя методом ручной или автоматизированной наплавки.

- Контроль качества: Проверка толщины слоя (0.5–3 мм), визуальный осмотр на отсутствие пор, трещин и непропаев с помощью дефектоскопии.

- Механическая обработка: Расточка и шабровка вкладыша до номинальных размеров с обеспечением требуемой шероховатости поверхности (Ra ≤ 0,32 мкм).

Ключевые преимущества:

- Восстановление геометрии шеек коленвала без замены детали

- Высокая ремонтопригодность при сложных дефектах

- Сохранение оригинальной посадочной группы вала

Ограничения метода включают неприменимость при сквозных трещинах в стальной основе вкладыша, термических деформациях конструкции, а также при износе свыше 5% от диаметра шейки. Технология требует специализированного оборудования и высокой квалификации исполнителя для соблюдения температурных режимов и параметров адгезии.

| Фактор | Оптимальное значение | Риск нарушения |

|---|---|---|

| Температура основы | 240–280°C | Отслаивание слоя |

| Толщина покрытия | 1,2–2,0 мм | Термические напряжения |

| Скорость охлаждения | Естественная | Внутренние трещины |

Современные модификации метода используют вакуумную наплавку и легированные баббиты с добавлением меди/сурьмы для повышения усталостной прочности. После обработки обязательна притирка вкладыша к шейке коленвала с контролем монтажного зазора микрометрическим инструментом.

Восстановление посадочных мест под звездочки и шкивы

Посадочные места под звездочки ГРМ и шкивы на коленчатых валах подвержены интенсивному износу, проявляющемуся в образовании задиров, эллипсности, уменьшении диаметра и ослаблении натяга. Эти дефекты приводят к нарушению синхронизации механизмов, вибрациям и ускоренному выходу из строя сопряженных деталей. Восстановление геометрии и прочности данных поверхностей критически важно для обеспечения долговечности ремонта.

Современные автосервисы применяют несколько технологий реставрации посадочных зон, выбор которых зависит от характера повреждений, материала вала и технико-экономической целесообразности. Основные методы включают механическую обработку с последующим наращиванием металла, термодиффузионное напыление и установку ремонтных втулок. Каждый подход требует строгого соблюдения параметров шероховатости, соосности и посадочных размеров, указанных производителем.

Ключевые технологии восстановления

Для ремонта посадочных мест применяются следующие методы:

- Механическая обработка с наплавкой

Этапы:

- Проточка изношенной поверхности на токарном станке

- Наплавочные работы (дуговая, аргоновая или лазерная наплавка)

- Чистовая шлифовка до номинального размера

- Термодиффузионное напыление

Нанесение износостойкого покрытия (молибден, никель-графит) с последующей финишной обработкой. Обеспечивает высокую адгезию и минимальную деформацию вала. - Установка ремонтных втулок

Изготовление бронзовых или стальных втулок с натягом, запрессовываемых на предварительно расточенную шейку.

Сравнительные характеристики методов

| Метод | Толщина слоя, мм | Твердость HV | Особенности |

| Наплавка | 0.5-3.0 | 350-600 | Требует термообработки для снятия напряжений |

| Термодиффузия | 0.1-0.3 | 800-1100 | Минимальный нагрев, подходит для закаленных валов |

| Втулки | 2.0-5.0 | 200-300 | Требует точной расточки посадочного места |

После восстановления обязателен контроль биения (не более 0.03 мм) и шероховатости (Ra ≤ 0.8 мкм). Для фиксации шкивов на модифицированных посадочных местах применяют клеи-герметики типа Loctite 648, компенсирующие микронные отклонения и предотвращающие коррозию. Особое внимание уделяют восстановлению шпоночных пазов – их ремонтируют наплавкой с последующей фрезеровкой или установкой вставных шпонок увеличенного размера.

Лазерная наплавка изношенных поверхностей

Данный метод основан на направленном нанесении расплавленного материала на изношенные участки коленчатого вала с использованием высокоэнергетического лазерного излучения. Порошковый состав (чаще всего – кобальтовые или никелевые сплавы, композиты с карбидами вольфрама) подается в зону воздействия луча, где мгновенно плавится и формирует прочный металлический слой.

Точность фокусировки лазера позволяет минимизировать зону термического влияния, предотвращая коробление детали и структурные изменения в основном металле коленвала. Процесс осуществляется в защитной газовой среде (аргон, гелий) для исключения окисления наплавляемого слоя и основания.

Ключевые преимущества технологии

- Минимальный нагрев основы: Сохранение исходных механических свойств материала коленвала за счет локального воздействия.

- Высокая адгезия: Прочное молекулярное сцепление наплавленного слоя с основой благодаря глубокому проплавлению.

- Точное дозирование материала: Возможность послойного нанесения с контролируемой толщиной (от 0.1 мм), снижающая объем последующей механической обработки.

- Улучшенные характеристики покрытия: Получение мелкозернистой структуры с высокой износостойкостью, усталостной прочностью и сопротивлением кавитации.

Основные этапы восстановления включают:

- Дефектовку и очистку шеек коленвала (обезжиривание, пескоструйная обработка).

- Настройку параметров лазера (мощность, фокусное расстояние) и выбор порошка.

- Автоматизированную наплавку по заданной траектории с ЧПУ-управлением.

- Контроль геометрии и устранение возможных раковин шлифовкой/полировкой.

| Критерий | Лазерная наплавка | Традиционная гальваника |

| Прочность сцепления | Металлургическая связь (500+ МПа) | Механическая связь (до 80 МПа) |

| Термовоздействие | Локальное (зона 1-2 мм) | Нагрев всей детали |

| Экологичность | Отсутствие токсичных электролитов | Использование химикатов |

Технология особенно эффективна для восстановления коренных и шатунных шеек, подверженных интенсивному абразивному износу. Ограничением является высокая стоимость оборудования и необходимость точной юстировки системы, что требует квалифицированного персонала.

Гальваническое хромирование шеек

Технология гальванического хромирования направлена на восстановление геометрии и износостойкости коренных и шатунных шеек коленчатого вала. Процесс предполагает электрохимическое осаждение слоя хрома на предварительно подготовленные поверхности. Толщина наносимого покрытия варьируется от 0,05 до 0,25 мм, что позволяет компенсировать естественный износ без риска нарушения балансировки детали.

Ключевым этапом является подготовка поверхности: шейки тщательно шлифуются, обезжириваются и активируются в специальных растворах для обеспечения адгезии. Коленвал помещается в гальваническую ванну, где под действием постоянного тока ионы хрома из электролита осаждаются на катоде (восстанавливаемой детали). Состав электролита и режимы тока (плотность, напряжение) строго контролируются для получения равномерного беспористого слоя.

Особенности и преимущества метода

Основные технологические требования включают:

- Использование электролитов на основе хромового ангидрида (CrO3) с катализаторами

- Поддержание температуры ванны в диапазоне 55-65°C

- Соблюдение катодной плотности тока 45-55 А/дм²

Эксплуатационные преимущества восстановленных шеек:

- Твердость покрытия 800-1000 HV против 200-300 HV у базового металла

- Снижение коэффициента трения на 40-50%

- Устойчивость к задирам и коррозии

Контроль качества после обработки:

| Параметр | Допуск | Метод проверки |

| Толщина слоя | ±0,01 мм | Толщиномер |

| Овальность | ≤0,005 мм | Микрометр |

| Шероховатость | Ra 0,16-0,32 мкм | Профилометр |

Финишная обработка включает доводку шеек алмазным инструментом до номинальных размеров с полировкой до зеркального блеска. Это обеспечивает идеальную посадку вкладышей подшипников и исключает необходимость притирки в процессе обкатки двигателя.

Наплавка под флюсом для глубокого износа

Данный метод применяется при значительной выработке шеек коленчатого вала, превышающей допустимые пределы для других видов восстановления. Суть заключается в нанесении толстого слоя металла на изношенные поверхности с помощью автоматизированной электродуговой сварки под слоем гранулированного флюса.

Процесс выполняется на специализированных станках, обеспечивающих вращение вала с заданной скоростью и подачу сварочной проволоки. Флюс защищает расплавленный металл от окисления воздухом, стабилизирует дугу и формирует шлаковую корку, замедляющую остывание наплавленного слоя. Это позволяет минимизировать тепловые деформации и внутренние напряжения конструкции.

Ключевые особенности технологии

Толщина слоя: Позволяет наносить металл толщиной до 3-5 мм за один проход, компенсируя глубокие выработки и задиры.

Материалы:

- Проволока: Высоколегированные стали (часто хромоникелевые), обеспечивающие износостойкость и усталостную прочность.

- Флюс: Керамические составы (АН-348, АН-60), подобранные под тип проволоки для оптимального формирования шва.

Этапы процесса:

- Тщательная очистка и обезжиривание шеек.

- Предварительный нагрев вала до 250-350°C для предотвращения трещин.

- Автоматическая наплавка по заданной траектории с контролем параметров тока и скорости.

- Медленное охлаждение под теплоизолирующим материалом (песок, асбест) для нормализации структуры металла.

- Механическая обработка (шлифовка, полировка) до номинальных размеров и чистоты поверхности.

Преимущества и ограничения:

| Преимущества | Ограничения |

| Восстановление при экстремальном износе | Высокие требования к оборудованию |

| Высокая прочность сцепления с основой | Риск коробления при нарушении режимов |

| Улучшенные эксплуатационные свойства шеек | Неприменима для высоконагруженных спортивных ДВС |

Контроль качества: Обязательны проверки на твердость поверхности, отсутствие пор и непроваров (УЗД, магнитопорошковый метод), а также точное соответствие геометрическим параметрам после финишной обработки.

Микро-дуговая сварка трещин в сопряжениях

Данный метод направлен на восстановление микротрещин и поверхностных дефектов, возникающих в наиболее нагруженных зонах коленчатого вала – шейках (коренных и шатунных), щеках и галтелях (радиусных переходах между щеками и шейками). Особенно критичны трещины в зонах сопряжения поверхностей, где концентрируются напряжения. Микро-дуговая сварка позволяет локализованно, с минимальным тепловложением, устранить эти дефекты, предотвращая их дальнейшее развитие под нагрузкой.

Суть процесса заключается в использовании специального оборудования, генерирующего импульсный сварочный ток высокой частоты с очень малой силой тока (единицы ампер) и малой длительностью импульса (миллисекунды). Энергия концентрируется на микроучастке, создавая кратковременную высокотемпературную дугу между вольфрамовым электродом и поверхностью коленвала. Это обеспечивает микроплавление основного металла и присадочного материала на глубину, достаточную для устранения дефекта, но с минимальной зоной термического влияния.

Ключевые особенности и преимущества

Основные принципы и отличия от традиционной сварки:

- Минимальное тепловложение: Кратковременные импульсы энергии предотвращают перегрев основного металла коленвала, что критично для сохранения его структуры и механических свойств, особенно в закаленных зонах.

- Точечное воздействие: Обработка ведется строго в зоне дефекта, без значительного нагрева окружающего металла.

- Высокая точность: Позволяет работать с микротрещинами шириной от долей миллиметра.

- Минимальная деформация: Практически исключает коробление вала благодаря локальному нагреву.

- Использование специальных присадочных материалов: Применяются сплавы, близкие по составу и свойствам к материалу коленвала (часто высокопрочные легированные стали), а также композиционные порошковые проволоки.

Требования к оборудованию и подготовке:

- Специализированный аппарат: Требуется источник питания с возможностью точной регулировки силы тока, длительности и частоты импульсов.

- Тщательная подготовка дефекта: Обязательная разделка трещины (расточка, фрезеровка или шлифовка) для полного удаления загрязнений и окислов, обеспечения доступа и формирования правильной геометрии шва. Зона сварки должна быть абсолютно чистой (обезжиренной).

- Квалификация оператора: Высокая точность процесса требует от сварщика значительного опыта и навыков работы с подобным оборудованием.

- Контроль температуры: Обязателен постоянный мониторинг температуры в зоне сварки и прилегающих областях (часто с помощью контактных термопар или пирометров) для предотвращения отпуска и потери твердости.

Ограничения и последующая обработка:

- Глубина дефекта: Метод эффективен преимущественно для поверхностных трещин. Глубокие или сквозные дефекты требуют других подходов или комбинации методов.

- Термические риски: Несмотря на минимизацию, риск локального отпуска металла при нарушении режимов сварки или охлаждения остается.

- Обязательная механическая обработка: После сварки наплавленный металл и зона вокруг шва обязательно подвергаются чистовой механической обработке (шлифовка, полировка) до требуемых размеров, чистоты поверхности и формы, особенно на рабочих шейках.

- Контроль качества: Обязателен неразрушающий контроль (магнитопорошковый или цветной метод) сварных швов для выявления возможных непроваров, пор, трещин.

| Аспект | Микро-дуговая сварка | Традиционная дуговая сварка (MMA/TIG) |

|---|---|---|

| Тепловложение | Очень низкое, локализованное | Высокое, обширная ЗТВ |

| Глубина провара | Поверхностная/микро | Глубокая |

| Риск коробления | Минимальный | Высокий |

| Применимость для закаленных деталей | Высокая (при контроле t°) | Очень низкая (риск отпуска) |

| Точность работы с микротрещинами | Высокая | Низкая |

Балансировка коленвала после восстановительных работ

После выполнения ремонтных операций, таких как шлифовка шеек, наплавка изношенных зон, замена вкладышей или ремонт шатунных шеек, геометрические и массовые характеристики коленчатого вала неизбежно изменяются. Это приводит к возникновению дисбаланса – неравномерному распределению массы относительно оси вращения. Даже незначительный дисбаланс вызывает на высоких оборотах сильные вибрации, передающиеся на весь силовой агрегат и кузов.

Неустраненный дисбаланс после ремонта провоцирует ускоренный износ коренных и шатунных подшипников, разрушение сальников, повышенные нагрузки на элементы поршневой группы и КШМ. Возрастает риск появления усталостных трещин в самом коленвале, маховике или демпфере крутильных колебаний. Поэтому динамическая балансировка является обязательным финальным этапом восстановления.

Ключевые аспекты процесса балансировки

Комплексный подход: Коленвал балансируется только в сборе с критически влияющими на баланс деталями:

- Маховик (для всех типов двигателей)

- Демпфер крутильных колебаний (гаситель вибраций)

- Ведущий диск сцепления (для переднеприводных авто, где сцепление крепится непосредственно к коленвалу)

- Шкив привода вспомогательных агрегатов (в некоторых конструкциях)

Методы устранения дисбаланса:

- Сверление: Основной метод. Специальным станком определяются "тяжелые" точки, в которых с нерабочих поверхностей (щеки, противовесы) удаляется металл путем сверления глухих или сквозных отверстий на заданную глубину.

- Наплавка/Установка балансировочных грузов: В редких случаях при чрезмерном дисбалансе ("недоборе" массы) может применяться точечная наплавка тяжелого металла на противовесы или крепление специальных балансировочных пластин (менее распространено для серийных ДВС).

Требования к оборудованию: Используются высокоточные электронные балансировочные станки динамического типа. Станок раскручивает собранный узел до скорости, имитирующей рабочие обороты двигателя, и с помощью датчиков определяет величину и угловое расположение дисбаланса.

| Допустимый остаточный дисбаланс | Последствия превышения нормы |

|---|---|

| Обычно 5-15 г*см (зависит от типа и массы коленвала) | Вибрации, шум, разрушение подшипников, утечки масла, поломка деталей |

| Контроль по результатам балансировки на станке | Обязательная маркировка положения маховика/сцепления относительно коленвала после балансировки |

Контроль качества: После коррекции проводится повторный прогон на станке для подтверждения, что остаточный дисбаланс не превышает жестких допусков, установленных производителем двигателя. Узел маркируется для правильной последующей сборки (совмещение меток коленвала, маховика и сцепления).

Полировка шеек алмазными пастами

Полировка шеек коленчатого вала алмазными пастами применяется для устранения микронеровностей, задиров и рисок после шлифовки или хонингования. Этот финишный этап обеспечивает достижение необходимого класса шероховатости поверхности, критически важного для долговечности работы подшипников скольжения и стабильного формирования масляного клина.

Процесс выполняется на специализированных станках с применением притиров из мягких материалов (дерево, фибра, полимеры), на которые наносится суспензия алмазного порошка в консистентной смазке. Алгоритм включает последовательное использование паст с уменьшающимся размером абразивных зерен – от 40/28 мкм на грубой стадии до 1/0 мкм на финишной.

Ключевые особенности технологии

- Контроль геометрии: Осуществляется непрерывный мониторинг биения и овальности шеек при помощи индикаторных головок.

- Адаптивность к сложному профилю: Гибкие притиры повторяют контур галтелей, предотвращая образование "ступенек" в зонах перехода.

- Охлаждение: Обязательное применение СОЖ для отвода тепла и удаления продуктов износа из рабочей зоны.

| Размер зерна (мкм) | Этап обработки | Целевая шероховатость Ra (мкм) |

|---|---|---|

| 40/28 – 14/10 | Предварительная | 0.16 – 0.08 |

| 7/5 – 3/2 | Черновая | 0.08 – 0.04 |

| 1/0 – 0.1/0 | Финишная | 0.02 – 0.01 |

Преимущества перед абразивной обработкой: отсутствие риска прижогов металла, минимальные остаточные напряжения, повышение усталостной прочности шеек на 15-20%. Ограничение: метод эффективен только при глубине дефектов до 20 мкм; значительные повреждения требуют предварительной наплавки или шлифовки.

Финишный контроль включает проверку шероховатости профилометром, визуальный осмотр на отсутствие рисок и измерение размеров микрометром в 3-х плоскостях. Качественно отполированная поверхность имеет зеркальный блеск и равномерную матовую текстуру без локальных дефектов.

Термоупрочнение поверхности газопламенной закалкой

Газопламенная закалка – локальный метод поверхностного упрочнения коленвалов, при котором зоны трения (шейки, щёки) нагреваются высокотемпературным газовым пламенем до аустенитного состояния (880-1000°C) с последующим интенсивным охлаждением. Источником тепла служит кислородно-ацетиленовая или пропан-бутановая горелка, обеспечивающая нагрев со скоростью 200-300°C/с. Ключевое отличие от индукционного метода – отсутствие необходимости в сложном высокочастотном оборудовании.

Процесс выполняется вручную или на специализированных станках с ЧПУ, где горелка перемещается вдоль обрабатываемой поверхности с точной выдержкой расстояния (10-20 мм). После достижения критической температуры участок немедленно охлаждается водяным или воздушно-водяным душированием, что приводит к образованию мартенситной структуры. Глубина закалённого слоя контролируется временем нагрева и обычно составляет 1.5-3 мм при твёрдости 55-62 HRC.

Технологические особенности и контроль

Для предотвращения коробления и трещин критически важны:

- Предварительный нагрев до 200-300°C при восстановлении коленвалов с остаточными напряжениями

- Использование смазочно-охлаждающих эмульсий вместо воды для замедленного охлаждения

- Температурный контроль пирометром во избежание пережога

| Параметр | Диапазон значений | Влияние на результат |

|---|---|---|

| Скорость перемещения горелки | 50-150 мм/мин | Определяет глубину прогрева |

| Давление газа (ацетилен) | 0.3-0.6 МПа | Регулирует температуру пламени |

| Соотношение O₂/C₂H₂ | 1.0-1.2 | Влияет на восстановительную способность пламени |

| Температура охлаждающей жидкости | 15-25°C | Предотвращает закалочные дефекты |

Обязательный этап – низкий отпуск (150-200°C) для снятия закалочных напряжений. Качество оценивается твердомером и магнитопорошковым контролем микротрещин. Метод особенно эффективен для крупногабаритных коленвалов спецтехники, где индукционная закалка экономически нецелесообразна.

Фрезерование шпоночных канавок на ремонтные размеры

Износ или деформация шпоночных пазов коленчатого вала требует восстановления геометрии для обеспечения надежной посадки шкивов и шестерен. Фрезерование под ремонтные размеры – основной метод, позволяющий сохранить функциональность узла без замены детали. Процесс подразумевает увеличение ширины и глубины канавки до стандартизированных параметров, превышающих номинальные значения.

Точность обработки критична: отклонения по параллельности стенок, глубине или чистоте поверхности приводят к биению, ускоренному износу шпонки и выходу из строя смежных компонентов. Для контроля используют микрометры, нутромеры и оптические проекторы. Обязательна последующая ультразвуковая дефектоскопия зоны обработки для выявления микротрещин.

Ключевые аспекты технологии

| Параметр | Номинальный размер | Ремонтный размер №1 | Ремонтный размер №2 |

|---|---|---|---|

| Ширина канавки (мм) | 10.0 ±0.018 | 10.5 ±0.021 | 11.0 ±0.025 |

| Глубина канавки (мм) | 5.0 ±0.1 | 5.3 ±0.12 | 5.6 ±0.15 |

| Радиус закругления (мм) | 0.5 ±0.1 | Сохраняется оригинальный | |

Этапы выполнения операции:

- Фиксация коленвала на универсально-фрезерном станке с ЧПУ в гидравлических тисках через мягкие прокладки

- Выбор фрезы: твердосплавная концевая с покрытием TiAlN для чугуна/стали

- Программирование траектории с учетом:

- компенсации биения посадочных шеек

- постепенного снятия припуска (максимум 0.2 мм за проход)

- подачи СОЖ под высоким давлением

- Чистовое фрезерование с минимальной подачей для достижения шероховатости Ra ≤ 1.6 мкм

Важно: При обработке валов с поверхностной закалкой ТВЧ предварительно снимают упрочненный слой шлифованием. Для нестандартных сплавов применяют электроэрозионную обработку, если механическое фрезерование приводит к образованию закалочных трещин.

Нанесение защитных антифрикционных покрытий

Применение антифрикционных покрытий на поверхности коленчатого вала решает две ключевые задачи: минимизирует износ в зонах трения и предотвращает задиры при экстремальных нагрузках. Эти составы образуют тонкий, но прочный слой между шейками вала и вкладышами подшипников, снижая коэффициент трения до 50-70%. Технология особенно актуальна для восстановленных коленвалов, чья микроструктура поверхности может уступать новым деталям.

Современные покрытия на основе дисульфида молибдена (MoS₂), графита или полимерных композитов наносятся после шлифовки и полировки шеек. Обязательным условием является абсолютная чистота поверхности – остатки масла или абразивов снижают адгезию. Предварительная пескоструйная обработка или фосфатирование создают оптимальную шероховатость для сцепления слоя толщиной 5-20 мкм.

Технологические методы нанесения

В автосервисах применяют три основных способа:

- Аэрозольное распыление: быстрый метод для локального ремонта, требует маскировки смежных зон

- Электрофоретическое осаждение: обеспечивает равномерный слой сложной формы за счет электрохимического осаждения частиц

- Напыление в вакуумной камере: создает наиболее износостойкие покрытия методом PVD/CVD, но требует спецоборудования

| Тип покрытия | Температура эксплуатации | Сопротивление сжатию |

| MoS₂-композит | до 400°C | Высокое |

| Полиимидные смолы | до 300°C | Среднее |

| Графеновые составы | до 600°C | Экстремальное |

Контроль качества включает проверку толщины покрытия магнитным или вихретоковым методом, а также тест на адгезию по стандарту ASTM D3359. Для достижения проектного ресурса обязательна приработка вала в течение первых 500-1000 км пробега с поэтапным увеличением нагрузок.

Список источников

При подготовке материалов о современных методах восстановления коленчатых валов использовались специализированные технические источники, отражающие актуальные технологии и стандарты ремонта в автомобильной промышленности. Основное внимание уделялось практическим руководствам и нормативной документации, регламентирующей процессы восстановления.

Следующие источники предоставляют детальную информацию о технологиях наплавки, шлифовки, хонингования микрорельефа, динамической балансировки и контроля качества при ремонте коленвалов. Они охватывают как традиционные механические методы, так и современные решения с применением полимерных композитов и лазерного упрочнения.

- ГОСТ Р 54943-2012 "Двигатели внутреннего сгорания. Коленчатые валы. Технические требования к ремонту"

- Технология ремонта автомобилей - В.А. Золотницкий (2020 г.) Глава 7: Восстановление деталей двигателя

- Патент RU 2682035 C1 "Способ восстановления коленчатых валов плазменной наплавкой"

- Методическое пособие Современное оборудование для шлифовки коленвалов - НИИ Автопром (2019)

- Журнал "Автосервис: Практика и технологии", №4, 2022: Статья "Применение композитных материалов при ремонте кривошипно-шатунного механизма"

- Руководство по ремонту двигателей Cummins ISX - Раздел "Восстановление коленчатых валов"

- Материалы научно-практической конференции "Автотехнологии XXI века" (2023): Доклад "Лазерная обработка шеек коленвалов"

- Технический бюллетень Mahle Aftermarket: Допуски и посадки при ремонте коленвалов