Стартерная АКБ - конструкция, параметры и функции

Статья обновлена: 28.02.2026

Стартерная аккумуляторная батарея – ключевой компонент электрооборудования транспортных средств. Её основная функция заключается в обеспечении пуска двигателя.

Аккумулятор кратковременно отдаёт высокий ток для вращения стартера. После запуска мотора батарея переходит в режим подзаряда от генератора.

Понимание устройства, рабочих параметров и принципов эксплуатации стартерной АКБ критически важно для бесперебойной работы техники. Эта статья детально рассматривает данные аспекты.

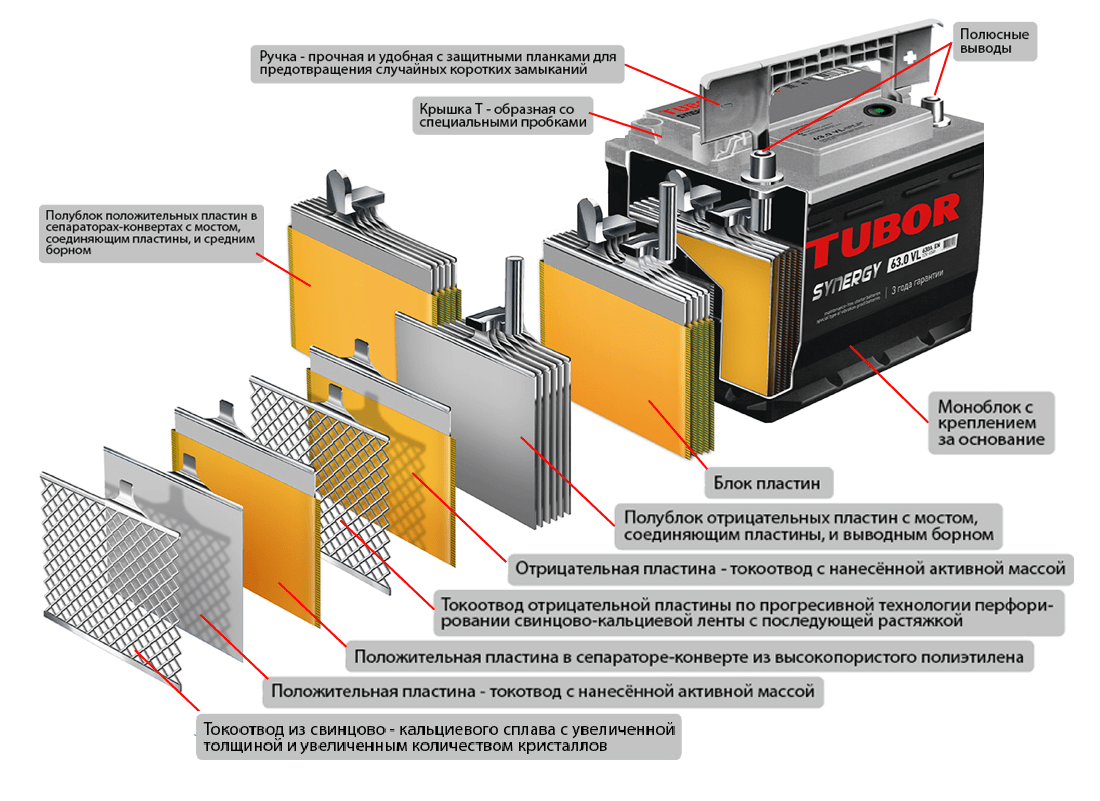

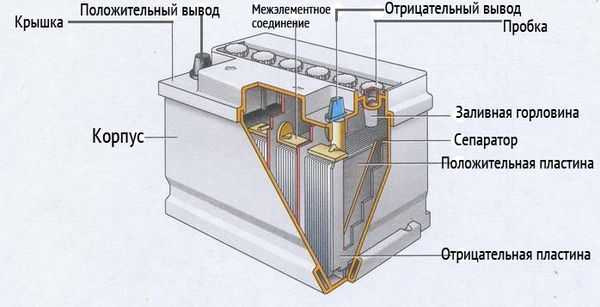

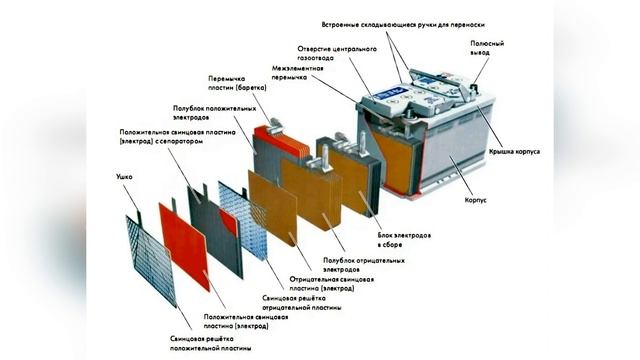

Ключевые компоненты АКБ: корпус, крышка и сепараторы

Корпус служит основным резервуаром для электролита и активных компонентов батареи. Изготавливается из прочной кислотостойкой пластмассы (полипропилен, полиэтилен), обеспечивающей механическую защиту, герметичность и виброустойчивость. Внутреннее пространство разделено перегородками на 6 изолированных секций (банок) по 2В каждая, формирующих общее напряжение 12В. Дно корпуса содержит ребра-опоры, предотвращающие короткое замыкание пластин через шлам.

Крышка, выполненная из аналогичного полимера, плотно соединяется с корпусом методом термосварки. Она оснащена индивидуальными пробками для каждой банки (обслуживаемые АКБ) или системой лабиринтных каналов и газоотводов (необслуживаемые АКБ), отводящих взрывоопасные газы (кислород, водород) при заряде. На крышке размещены клеммы ("+" и "–") для подключения к бортовой сети, а также центральный газоотвод для магистральных батарей.

Сепараторы

Эти диэлектрические прослойки физически разделяют разноименные электроды (положительные и отрицательные пластины) внутри каждой банки, предотвращая короткое замыкание. Изготавливаются из:

- Микропористого полиэтилена (современные АКБ) – обеспечивает минимальное сопротивление току.

- Стекловолокна (AGM-батареи) – удерживает электролит в порах.

Конструктивно выполняются в виде конвертов, обволакивающих положительные пластины для удержания активной массы. Обладают высокой пористостью (до 90%) для свободной циркуляции электролита и миграции ионов.

| Компонент | Ключевая функция | Критическая характеристика |

|---|---|---|

| Корпус | Механическая защита и изоляция банок | Ударопрочность, кислотостойкость |

| Крышка | Герметизация и газоотвод | Термостойкость, надежность сварного шва |

| Сепараторы | Электрическая изоляция пластин | Пористость, химическая инертность |

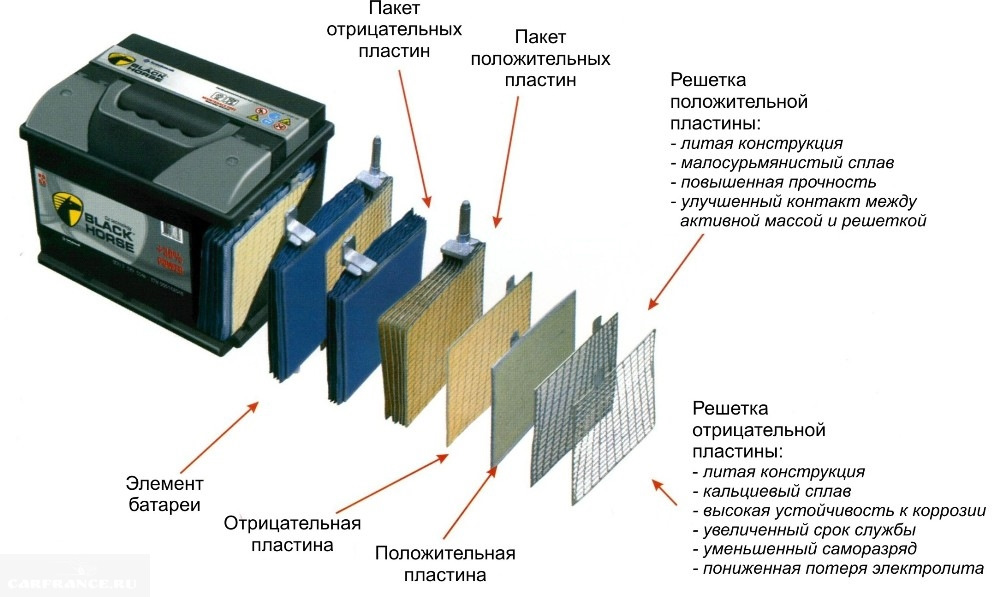

Роль свинцовых пластин в конструкции аккумулятора

Свинцовые пластины являются основными функциональными элементами аккумулятора, где происходят ключевые электрохимические реакции. Они изготавливаются в виде решеток из свинцово-кальциевого сплава или сплава со сурьмой, что обеспечивает механическую прочность и оптимальную электропроводность. Каждая пластина покрыта активной массой – пористой структурой, непосредственно участвующей в процессах заряда-разряда.

Положительные пластины содержат активное вещество из диоксида свинца (PbO2), а отрицательные – из чистого губчатого свинца (Pb). Эти компоненты при контакте с сернокислотным электролитом генерируют разность потенциалов. Пластины собираются в блоки с чередованием полярности, разделенные сепараторами из пористого материала для предотвращения короткого замыкания.

Ключевые функции и особенности

- Трансформация энергии: Прямое участие в реакции двойной сульфатации: преобразование химической энергии в электрическую при разряде (и обратно при заряде).

- Токообразование: Площадь и количество пластин определяют ёмкость батареи и максимальный ток холодной прокрутки.

- Коррозионная устойчивость: Легирующие добавки (Ca, Sn, Ag) в решетках снижают деградацию пластин от окисления.

- Предотвращение осыпания: Решетчатая конструкция удерживает активную массу, минимизируя потерю материала при вибрациях.

| Тип пластины | Активная масса | Химическая реакция при разряде | Особенности конструкции |

|---|---|---|---|

| Положительная | PbO2 (коричневая) | PbO2 + SO42- + 4H+ + 2e- → PbSO4 + 2H2O | Толстые решетки, усиленные антикоррозийными добавками |

| Отрицательная | Pb (серый) | Pb + SO42- → PbSO4 + 2e- | Более тонкие решетки, добавки против сульфатации |

Состав и функции серной кислоты в электролите

Электролит стартерной свинцово-кислотной батареи представляет собой раствор серной кислоты (H2SO4) в дистиллированной воде. Соотношение компонентов в рабочей батарее составляет примерно 35-40% серной кислоты и 60-65% воды по массе. Плотность раствора в заряженном состоянии колеблется в диапазоне 1,25-1,28 г/см³ при +25°C.

Концентрация серной кислоты напрямую влияет на электропроводность раствора и температуру его замерзания. Максимальная проводимость достигается при плотности ~1,22-1,30 г/см³. При снижении концентрации H2SO4 (разряд батареи) электролит теряет проводимость и становится подвержен кристаллизации при отрицательных температурах.

Ключевые функции серной кислоты

Серная кислота выполняет три критически важные функции:

- Участие в токообразующих реакциях: H2SO4 диссоциирует на ионы H+ и SO42-, обеспечивая протекание окислительно-восстановительных процессов на электродах. При разряде сульфат-ионы взаимодействуют с активной массой пластин, образуя сульфат свинца (PbSO4).

- Создание ионной проводимости: Ионы H+ и SO42- переносят электрический заряд между разноименными электродами, замыкая внутреннюю цепь батареи. Чем выше концентрация кислоты (в оптимальном диапазоне), тем ниже внутреннее сопротивление АКБ.

- Индикация состояния заряда: Плотность электролита прямо коррелирует с уровнем заряда. При разряде расходуется H2SO4 и образуется вода, снижая плотность. При заряде процесс обратим.

| Состояние батареи | Концентрация H2SO4 | Плотность электролита (г/см³) |

|---|---|---|

| Полностью заряжена | ~35-40% | 1.27-1.28 |

| На 50% заряжена | ~20-25% | 1.20-1.22 |

| Полностью разряжена | ~12-15% | 1.11-1.13 |

Важно: Отклонение концентрации серной кислоты от нормы приводит к необратимой сульфатации пластин и снижению емкости. При зарядке выделяется газообразный водород, требующий вентиляции из-за взрывоопасности. Использование недистиллированной воды вызывает загрязнение электролита ионами металлов, ускоряющими саморазряд.

Принцип преобразования химической энергии в электрическую

Преобразование энергии в свинцово-кислотной аккумуляторной батарее основано на обратимой электрохимической реакции между диоксидом свинца (PbO₂) положительных пластин, губчатым свинцом (Pb) отрицательных пластин и электролитом – водным раствором серной кислоты (H₂SO₄). При разряде активные материалы пластин взаимодействуют с ионами электролита, генерируя электрический ток во внешней цепи.

В процессе разряда серная кислота расходуется, образуя на обеих пластинах сульфат свинца (PbSO₄) и воду (H₂O). Плотность электролита снижается пропорционально степени разряда. При подключении внешнего источника тока (заряд) реакция протекает в обратном направлении: сульфат свинца и вода преобразуются обратно в свинец, диоксид свинца и серную кислоту, восстанавливая химический потенциал системы.

Ключевые электрохимические реакции

Общая реакция разряда-заряда описывается уравнением:

PbO₂ + Pb + 2H₂SO₄ ⇌ 2PbSO₄ + 2H₂O

- На отрицательном электроде (анод при разряде):

Pb + H₂SO₄ → PbSO₄ + 2H⁺ + 2e⁻ - На положительном электроде (катод при разряде):

PbO₂ + H₂SO₄ + 2H⁺ + 2e⁻ → PbSO₄ + 2H₂O

| Состояние | Отрицательный электрод | Положительный электрод | Электролит |

|---|---|---|---|

| Полностью заряжен | Губчатый свинец (Pb) | Диоксид свинца (PbO₂) | Концентрированная H₂SO₄ (∼1.28 г/см³) |

| Разряженный | Сульфат свинца (PbSO₄) | Сульфат свинца (PbSO₄) | Разбавленная H₂SO₄ (∼1.10 г/см³) |

Генерируемый ток возникает благодаря движению электронов от отрицательной к положительной пластине через внешнюю цепь и перемещению ионов (H⁺, SO₄²⁻) между электродами в электролите, что обеспечивает баланс заряда. Напряжение элемента (~2В) определяется разностью электрохимических потенциалов электродов.

Взаимодействие положительных и отрицательных пластин

При подключении нагрузки к аккумулятору между пластинами возникает разность потенциалов, инициирующая электрохимическую реакцию. Отрицательные пластины (свинец) окисляются, высвобождая электроны, которые перемещаются через внешнюю цепь к положительным пластинам (диоксид свинца). Этот поток создаёт электрический ток, питающий потребители.

В процессе разряда ионы серной кислоты (SO₄²⁻) из электролита взаимодействуют с активными веществами пластин. На отрицательных пластинах образуется сульфат свинца (PbSO₄), а на положительных – сульфат свинца и вода. При зарядке реакции протекают в обратном направлении под воздействием внешнего тока, восстанавливая исходный состав пластин и электролита.

Ключевые аспекты взаимодействия

- Электрохимическая пара: Pb (отрицательная) и PbO₂ (положительная) пластины совместно обеспечивают ЭДС ≈2 В.

- Роль электролита: H₂SO₄ выступает источником ионов SO₄²⁻ и H⁺, необходимых для реакций на обеих пластинах.

- Баланс пластин: Количество отрицательных пластин всегда на одну больше, чем положительных, для равномерного распределения тока.

| Состояние | Отрицательная пластина | Положительная пластина |

|---|---|---|

| Разряд | Pb → PbSO₄ + 2e⁻ | PbO₂ + 4H⁺ + SO₄²⁻ + 2e⁻ → PbSO₄ + 2H₂O |

| Заряд | PbSO₄ + 2e⁻ → Pb | PbSO₄ + 2H₂O → PbO₂ + 4H⁺ + SO₄²⁻ + 2e⁻ |

Сульфатация – необратимое образование крупнокристаллического PbSO₄ при глубоком разряде – снижает площадь активной поверхности пластин, уменьшая ёмкость батареи. Для предотвращения деградации пластин критически важно избегать длительного пребывания аккумулятора в разряженном состоянии.

Понятие номинальной емкости батареи (А·ч)

Номинальная емкость – основной параметр АКБ, измеряемый в ампер-часах (А·ч). Она отражает количество электроэнергии, которое полностью заряженная батарея способна отдать за установленный временной интервал при определенных условиях. Для стартерных аккумуляторов стандартным является 20-часовой цикл разряда (например, емкость 60 А·ч означает, что батарея может выдавать ток 3А в течение 20 часов до достижения порогового напряжения 10.5В).

Эта характеристика напрямую влияет на продолжительность работы стартера при запуске двигателя и резервный запас энергии для бортовых систем. Номинальная емкость указывается производителем на корпусе батареи и служит ключевым ориентиром при подборе АКБ, соответствующей требованиям автомобиля. Отклонение более чем на 10% от паспортного значения свидетельствует о деградации батареи.

Ключевые аспекты емкости

На фактическую емкость влияют:

- Температура среды – снижение на 1°C уменьшает емкость на 1-2%

- Ток разряда – высокий пусковой ток сокращает отдачу энергии

- Состояние пластин – сульфатация снижает активную площадь

- Возраст батареи – естественная деградация электролита и электродов

| Ток разряда (А) | Время до 10.5В (ч) | Фактическая емкость (А·ч) |

|---|---|---|

| 3.0 (номинал) | 20.0 | 60.0 |

| 60.0 (пусковой) | 0.5 | 30.0 |

| 1.5 (половинный) | 45.0 | 67.5 |

Пример для батареи 60 А·ч: при высоком пусковом токе фактическая отдача энергии снижается из-за резкого падения напряжения, тогда как при умеренных нагрузках емкость может превышать номинал.

Значение пускового тока (А) для холодного старта

Пусковой ток (ток холодной прокрутки, CCA) определяет максимальную силу тока, которую способна отдать аккумуляторная батарея при температуре -18°C в течение 30 секунд без падения напряжения ниже 7.2 В. Этот параметр критичен для запуска двигателя в зимних условиях, когда моторное масло густеет, а химические реакции в АКБ замедляются, увеличивая сопротивление вращению коленвала.

Недостаточный пусковой ток приводит к невозможности прокрутить стартер с необходимой скоростью, особенно в дизельных двигателях с высокими требованиями к компрессии. При низких температурах потребность в энергии возрастает на 30-50% по сравнению с летним периодом, поэтому выбор АКБ с запасом по CCA предотвращает отказы при экстремальном похолодании.

Факторы влияния на требуемое значение CCA:

- Тип двигателя: Дизели требуют на 40-60% больше тока из-за высокой степени сжатия

- Объем цилиндров: Больший объем = выше механическое сопротивление

- Вязкость моторного масла: Синтетические масла сохраняют текучесть лучше минеральных

- Техническое состояние стартера: Изношенные щетки увеличивают энергопотребление

| Тип авто | Рекомендуемый CCA (А) | Температурный минимум |

|---|---|---|

| Компактный бензиновый | 350-500 | -20°C |

| Внедорожник (дизель) | 650-850 | -25°C |

| Грузовик | 900-1200 | -30°C |

Зависимость работоспособности от температуры окружающей среды

Температурные условия напрямую влияют на электрохимические процессы внутри аккумулятора. Низкие температуры замедляют движение ионов электролита и снижают скорость химических реакций на электродах, что уменьшает отдаваемую ёмкость и пусковой ток. Высокие температуры ускоряют реакции разложения компонентов батареи, вызывая коррозию решёток, сульфатацию и испарение электролита.

Экстремальные условия провоцируют необратимые изменения: при морозах ниже -30°C электролит рискует замерзнуть в разряженной батарее, деформируя пластины, а жара свыше +50°C многократно ускоряет саморазряд и деградацию активной массы. Пиковая эффективность достигается в диапазоне +20°C до +25°C, где обеспечивается оптимальная ионная проводимость и стабильность электрохимических характеристик.

Ключевые температурные эффекты

Влияние холода:

- Снижение ёмкости на 1% при падении температуры на каждый градус Цельсия ниже +20°C

- Увеличение вязкости электролита на 50–80% при -30°C

- Требуемое напряжение пуска возрастает до 9–10В из-за загустения моторного масла

Влияние жары:

- Удвоение скорости коррозии решёток положительных электродов при +35°C

- Усиление испарения воды из электролита с риском оголения пластин

- Рост саморазряда до 15–20% в месяц против 3–5% при +20°C

| Температура (°C) | Относительная ёмкость (%) | Пусковой ток (% от номинала) |

| -30 | 40–45% | 50–55% |

| 0 | 70–75% | 75–80% |

| +25 | 100% | 100% |

| +50 | 105–110% | 95–98% |

Компенсационные меры включают применение батарей с увеличенным резервом ёмкости для зимней эксплуатации, использование гелевых или AGM-технологий, менее чувствительных к температурным перепадам, а также термоизоляцию аккумуляторного отсека. Для регионов с экстремальным климатом обязательна регулярная проверка плотности электролита и уровня заряда.

Полярность клемм: прямая и обратная схемы подключения

Полярность аккумулятора определяет расположение положительной (+) и отрицательной (–) клемм относительно корпуса батареи. Эта характеристика критична при подключении к бортовой сети автомобиля, так как несоответствие схемы полярности приводит к короткому замыканию и повреждению электрооборудования.

Существуют два стандартных типа полярности: прямая и обратная. При выборе новой АКБ необходимо строго соблюдать схему, указанную производителем транспортного средства. Определить полярность можно визуально, развернув батарею лицевой стороной (с этикеткой) к себе.

Типы полярности

- Прямая полярность (российская/европейская):

Положительная клемма (+) расположена слева, отрицательная (–) справа. Обозначается цифрой 1. Характерна для отечественных и большинства европейских авто. - Обратная полярность (азиатская/европейская):

Положительная клемма (+) находится справа, отрицательная (–) слева. Маркируется цифрой 0. Применяется в азиатских и части европейских моделей.

| Тип полярности | Расположение (+) клеммы | Расположение (–) клеммы | Маркировка | Регион применения |

|---|---|---|---|---|

| Прямая | Слева | Справа | 1 | Россия, Европа |

| Обратная | Справа | Слева | 0 | Азия, Европа (частично) |

Важно! Длина проводов автомобиля рассчитана под конкретную полярность. Установка АКБ с неправильной схемой приведёт к невозможности подключения или потребует опасного наращивания кабелей. Всегда сверяйте маркировку на корпусе новой батареи со старой.

Стандартные типоразмеры корпусов (европейский, азиатский)

В автомобильной промышленности доминируют два основных стандарта типоразмеров корпусов стартерных аккумуляторов: европейский (EN, DIN) и азиатский (JIS). Эти стандарты регламентируют габаритные размеры батареи, форму корпуса, расположение и тип клемм, а также способ крепления в подкапотном пространстве. Выбор конкретного типоразмера критически важен для физической совместимости АКБ с автомобилем.

Европейский стандарт характеризуется корпусами с верхним расположением клемм, утопленных в специальные ниши, что предотвращает случайное замыкание. Полярность («плюс» слева или справа) варьируется в зависимости от модели. Азиатский стандарт отличается корпусами меньшей высоты, но большей ширины/длины, а клеммы часто выступают над крышкой и имеют меньший диаметр («европейские» клеммы не подходят без переходников). Полярность в азиатских батареях обычно обратная относительно европейских.

Ключевые отличия стандартов

Основные параметры, разделяющие типоразмеры:

- Габариты: Европейские АКБ выше, но уже/короче; азиатские – ниже, но шире/длиннее.

- Клеммы: Верхние утопленные (EU) vs. верхние выступающие (ASIA) с разным диаметром («евро» – 19.5 мм «+», 17.9 мм «-»; «азия» – 12.7 мм «+», 11.1 мм «-»).

- Полярность: Прямая («+» слева при ориентации клеммами к себе – EU) vs. обратная («+» справа – ASIA).

- Крепление: Нижняя прижимная планка (EU) vs. боковой прижим или рамка (ASIA).

Типовые обозначения распространенных типоразмеров:

| Европейский (Пример EN) | Азиатский (Пример JIS) | Приблизительные размеры (Д×Ш×В, мм) |

|---|---|---|

| 56318 (563) | 55B24L(S) | 242×175×190 / 238×129×203 |

| 61039 (610) | 80D26L | 260×173×225 / 260×173×204 |

| 64220 (642) | 95E41R | 393×175×190 / 394×174×220 |

При подборе АКБ обязательно сверяйте физические размеры посадочного места, тип полярности и форму клемм, указанные в руководстве по эксплуатации автомобиля. Установка батареи неподходящего стандарта может привести к невозможности подключения, короткому замыканию или ненадежному креплению.

Технологии исполнения: обслуживаемые и необслуживаемые АКБ

Обслуживаемые аккумуляторные батареи характеризуются наличием съемных пробок на каждой банке (секции), обеспечивающих доступ к электролиту. Это позволяет производить регулярный контроль уровня и плотности электролита, а также долив дистиллированной воды для компенсации ее потери в процессе эксплуатации, особенно при перезарядах или высоких температурах. Такие АКБ требуют систематического внимания со стороны пользователя для поддержания оптимальных рабочих параметров.

Необслуживаемые АКБ конструктивно исключают возможность доступа к электролиту. Их корпус полностью герметичен (за исключением предохранительных клапанов для сброса избыточного давления газов). Потеря воды в таких батареях сведена к минимуму за счет использования сплавов кальция (Ca-Ca) или кальция с добавлением серебра (Ca/Ag) в токоотводах вместо традиционной сурьмы. Это кардинально снижает электролиз воды при нормальных режимах заряда и устраняет необходимость ее долива на протяжении всего срока службы.

Сравнительные характеристики

| Характеристика | Обслуживаемые АКБ | Необслуживаемые АКБ |

|---|---|---|

| Доступ к электролиту | Есть (съемные пробки) | Нет (герметичный корпус) |

| Контроль уровня/плотности электролита | Требуется регулярно | Невозможен/не требуется |

| Долив дистиллированной воды | Необходим | Не требуется |

| Материал токоотводов | Сурьма (Sb) или Малосурьмянистые (Hybrid) | Кальций (Ca-Ca), Кальций/Серебро (Ca/Ag) |

| Саморазряд | Относительно высокий | Очень низкий |

| Требования к зарядному устройству | Менее строгие | Желательно использовать ЗУ с автоматическим контролем |

| Типичный срок службы | 3-5 лет (при условии правильного обслуживания) | 5-7 лет и более |

Назначение и выбор: Обслуживаемые АКБ исторически были основным типом, но сейчас их применение сокращается. Они могут быть предпочтительны в условиях, где возможен систематический контроль и обслуживание квалифицированным персоналом (например, на некоторых видах спецтехники). Необслуживаемые АКБ стали стандартом для современных легковых автомобилей благодаря удобству эксплуатации («установил и забыл»), низкому саморазряду, большей безопасности (меньше выделений газов, нет риска пролива кислоты) и увеличенному ресурсу. Их надежность напрямую зависит от исправности бортовой сети автомобиля (генератора, регулятора напряжения).

Принцип работы систем рекомбинации газов (AGM, GEL)

Ключевым принципом работы систем рекомбинации газов в современных необслуживаемых свинцово-кислотных аккумуляторах (AGM и GEL) является предотвращение потерь воды из электролита. В традиционных батареях при заряде и перезаряде вода электролита разлагается на водород и кислород, которые безвозвратно улетучиваются через вентиляционные отверстия, требуя периодического добавления дистиллированной воды. Системы рекомбинации AGM и GEL кардинально решают эту проблему.

Обе технологии обеспечивают рекомбинацию газов внутри корпуса батареи. При заряде, особенно на заключительных стадиях и при перезаряде, на электродах протекают реакции электролиза воды: на положительном электроде выделяется кислород (O2), а на отрицательном – водород (H2). Вместо выхода наружу, эти газы удерживаются внутри и направленно переносятся так, чтобы они могли вступить в реакцию друг с другом, образуя снова воду (H2O). Этот процесс называется рекомбинацией и описывается реакцией: 2H2 + O2 → 2H2O.

Особенности реализации в AGM и GEL

Хотя цель (рекомбинация газов) у AGM (Absorbent Glass Mat) и GEL (Gel Electrolite) батарей одинакова, способы ее достижения различаются:

- AGM (Стекловолоконный сепаратор, пропитанный электролитом):

- Электролит абсорбирован (удерживается) в порах высокопористого сепаратора из стекловолокна, расположенного между пластинами. Между волокнами остаются мельчайшие каналы.

- Кислород (O2), выделяющийся на положительной пластине, диффундирует по этим каналам к отрицательной пластине.

- На отрицательной пластине, которая в заряженном состоянии состоит из губчатого свинца (Pb), кислород реагирует, образуя оксид свинца (PbO): Pb + 1/2O2 → PbO.

- Оксид свинца (PbO) немедленно взаимодействует с серной кислотой (H2SO4) из электролита: PbO + H2SO4 → PbSO4 + H2O.

- Образовавшийся сульфат свинца (PbSO4) на отрицательной пластине затем восстанавливается до свинца (Pb) в процессе нормального заряда от зарядного устройства.

- Водород (H2) выделяется в значительно меньших количествах и в основном рекомбинирует или удерживается до рекомбинации. Избыточное давление сбрасывается через специальный клапан (VRLA - Valve Regulated Lead Acid).

- Кислородный цикл: Этот замкнутый процесс переноса кислорода от положительной пластины к отрицательной и его преобразования обратно в воду является основой рекомбинации в AGM.

- GEL (Электролит в виде геля):

- Жидкий электролит загущен до гелеобразного состояния добавлением диоксида кремния (SiO2). Образуется плотная, неподвижная масса с сетью трещин (синерезис).

- Газы (O2 и H2), образующиеся на электродах, вынуждены диффундировать к противоположным электродам через эти трещины в гелевой массе.

- Диффузия газов в плотном геле происходит значительно медленнее, чем в порах AGM-сепаратора.

- Когда кислород (O2) достигает отрицательной пластины, происходит та же последовательность химических реакций, что и в AGM: образование PbO, затем PbSO4, и его восстановление на заряде с образованием воды.

- Рекомбинация водорода также происходит, но основная функция геля – физическое сдерживание быстрого выхода газов, дающее им время для рекомбинации внутри корпуса.

- Как и в AGM, избыточное давление сбрасывается через клапан (VRLA).

Общие преимущества рекомбинации:

- Необслуживаемость: Практически отсутствует потеря воды, нет необходимости доливать дистиллированную воду.

- Герметичность и безопасность: Газы рекомбинируют внутри, минимизируется выделение водорода (взрывоопасного) и кислотных паров. Возможна установка в жилых помещениях.

- Устойчивость к циклированию: Высокая устойчивость к глубоким разрядам (особенно у GEL) по сравнению с обычными жидко-кислотными батареями.

- Низкий саморазряд: Меньшая скорость саморазряда при хранении.

- Устойчивость к вибрации: Плотная конструкция (особенно AGM) обеспечивает высокую механическую стабильность пластин.

| Характеристика | AGM | GEL |

|---|---|---|

| Скорость рекомбинации | Очень высокая (быстрая диффузия O2 в порах) | Умеренная (медленная диффузия газов в геле) |

| Чувствительность к перезаряду | Выше (риск высыхания сепаратора при сильном перезаряде) | Ниже (гель лучше удерживает влагу) |

| Температурная устойчивость | Хорошая, но ниже чем у GEL при высоких температурах | Очень высокая (гель меньше подвержен тепловой деградации) |

| Глубина разряда (DoD) | Высокая (~80%) | Очень высокая (~80-100%) |

| Ток холодной прокрутки | Очень высокий (низкое внутр. сопротивление) | Высокий, но обычно ниже чем у AGM |

Конструкция кальциевых батарей (Ca/Ca)

Кальциевые аккумуляторы (Ca/Ca) отличаются применением легирующей добавки кальция в свинцовых решетках электродов. Кальций добавляется в сплав как положительных, так и отрицательных пластин, заменяя традиционную сурьму или комбинируясь с другими металлами. Эта технология направлена на снижение газовыделения и уменьшение саморазряда.

Конструктивно батарея сохраняет классическую компоновку: набор пластин разделенных сепараторами погружен в электролит и помещен в герметичный корпус. Ключевое отличие заключается в материале токоотводов – свинцово-кальциевый сплав повышает электролитическую стабильность решеток. Корпус изготавливается из ударопрочного пластика с лабиринтной крышкой для рекомбинации газов.

Основные конструктивные особенности

Элементы конструкции кальциевых АКБ включают:

- Решетки пластин: Свинец, легированный кальцием (0.07-0.1%) – повышает порог электролиза воды до 16 В

- Сепараторы: Конверты из микропористого полиэтилена для удержания активной массы

- Электролит: Жидкий сернокислотный раствор плотностью 1.26-1.28 г/см³ (залитая версия)

- Клапанная система: Односторонние клапаны для сброса избыточного давления

Эксплуатационные ограничения: Не допускается глубокий разряд ниже 10.8 В – приводит к необратимой сульфатации из-за образования нерастворимого сульфата кальция на отрицательных пластинах. Требуют стабильного зарядного напряжения 14.4-14.8 В.

| Параметр | Кальциевая АКБ | Гибридная (Ca/Sb) |

| Расход воды | 3-5 г/А·ч | 15-20 г/А·ч |

| Саморазряд | 0.5-1% в сутки | 1-3% в сутки |

| Циклический ресурс | 200-250 циклов | 300-400 циклов |

Особенности гибридных технологий (Sb/Ca)

Гибридные АКБ комбинируют сурьмянистые (Sb) и кальциевые (Ca) технологии: положительные электродные решетки изготавливаются из сплава с добавлением сурьмы (2-3%), а отрицательные – из кальциевого сплава. Такое сочетание позволяет нивелировать недостатки "чистых" технологий за счет синергии химических свойств материалов. Сурьма обеспечивает устойчивость к глубоким разрядам, а кальций снижает газовыделение и саморазряд.

Эксплуатационные характеристики гибридов занимают промежуточное положение между классическими малосурьмянистыми и кальциевыми батареями. Они демонстрируют улучшенную устойчивость к переразряду по сравнению с Ca/Ca-системами, но требуют более частого контроля уровня электролита, чем чисто кальциевые аналоги. При этом саморазряд у них ниже, чем у сурьмянистых моделей.

Ключевые преимущества:

- Сниженный саморазряд на 30-40% по сравнению с Sb/Sb батареями

- Повышенная устойчивость к глубоким разрядам (на 15-20% выше, чем у Ca/Ca)

- Улучшенные пусковые токи при отрицательных температурах

- Оптимизация стоимости за счет баланса материалов

Ограничения технологии:

- Более высокий расход воды, чем у чисто кальциевых АКБ (требует проверки уровня электролита 1-2 раза в год)

- Чувствительность к систематическому недозаряду (риск сульфатации отрицательных пластин)

- Ограниченный срок службы в режиме циклирования по сравнению с AGM/GEL

| Параметр | Гибрид (Sb/Ca) | Ca/Ca | Sb/Sb |

|---|---|---|---|

| Расход воды | Средний | Низкий | Высокий |

| Саморазряд (%/мес) | 3-5% | 1-3% | 5-10% |

| Допустимые глубокие разряды | 20-25 циклов | 5-10 циклов | 30+ циклов |

| Пусковой ток (-18°C) | Высокий | Очень высокий | Средний |

Примечание: Гибриды оптимальны для автомобилей с базовыми системами энергопотребления, где важны баланс цены и устойчивости к нестабильному напряжению в бортовой сети.

Правильный подбор АКБ по маркировке транспортного средства

Маркировка транспортного средства содержит ключевые параметры для выбора стартерной АКБ. Производители указывают в технической документации и на табличках в подкапотном пространстве точные требования к батарее. Игнорирование этих данных ведет к некорректной работе электросистемы, преждевременному выходу АКБ из строя или повреждению стартера.

Основные характеристики, определяемые по маркировке авто: номинальная емкость (А·ч), пусковой ток (А), полярность, тип корпуса (европейский, азиатский, американский), а также габариты и способ крепления. Подбор батареи «на глаз» или исключительно по физическому размеру лотка недопустим, так как не гарантирует соответствие электрическим параметрам.

Ключевые параметры для выбора

При расшифровке маркировки обратите внимание на следующие обязательные характеристики:

- Номинальная емкость: Определяет количество энергии, которое способна отдать батарея. Указывается в ампер-часах (А·ч). Установка АКБ меньшей емкости вызовет проблемы с пуском, большей – перегруз генератора.

- Пусковой ток (ток холодной прокрутки): Максимальный ток, который АКБ может отдать за короткий промежуток времени для запуска двигателя. Обозначается как CCA (Cold Cranking Amps), DIN, EN или SAE. Значение должно соответствовать или превышать требование автопроизводителя.

- Полярность: Расположение положительной (+) и отрицательной (-) клемм на батарее. Определяет длину штатных кабелей. Основные типы: "прямая" (плюс слева) и "обратная" (плюс справа).

Дополнительные важные аспекты:

- Габаритные размеры и тип корпуса: Длина/ширина/высота должны точно соответствовать посадочному месту. Различают корпуса: европейские (клеммы в углублениях), азиатские (клеммы выступают, корпус выше), американские (боковые клеммы).

- Тип крепления: Нижняя рамка или прижимная планка сверху. Несоответствие может привести к вибрациям и разрушению батареи.

- Напряжение: Для легковых авто и большинства коммерческих – 12 В. Грузовики, спецтехника могут требовать 24 В.

| Параметр | Где искать в авто | Последствия несоответствия |

|---|---|---|

| Емкость (А·ч) | Руководство по эксплуатации, табличка на кузове/АКБ | Разряд при пуске, повреждение генератора |

| Пусковой ток (А) | Руководство по эксплуатации, заводская этикетка АКБ | Трудный запуск в мороз, быстрый износ стартера |

| Габариты | Посадочный лоток, руководство | Невозможность установки, повреждение кузова |

| Полярность | Штатные кабели, старая АКБ | Короткое замыкание, недостаток длины проводов |

Важно: При замене батареи обязательно сверяйтесь с маркировкой на родной АКБ или данными в официальном руководстве авто. Использование онлайн-каталогов производителей АКБ с указанием марки, модели и года выпуска ТС – самый надежный способ подбора.

Проверка напряжения на клеммах мультиметром

Для корректной проверки напряжения аккумулятора автомобиль должен находиться в состоянии покоя не менее 2 часов после выключения двигателя. Это обеспечивает стабилизацию электрохимических процессов внутри батареи и исключает влияние поверхностного заряда. Подготовьте мультиметр, установив режим измерения постоянного напряжения (DCV) с диапазоном 0-20 В.

Снимите защитные колпачки с клемм АКБ при их наличии. Красный щуп мультиметра подключите к положительной клемме батареи (маркирована "+"), чёрный щуп – к отрицательной ("-"). Обеспечьте плотный контакт металлических частей щупов с токовыводами, избегая соприкосновения щупов между собой.

Интерпретация результатов

Считайте показания с дисплея мультиметра и сравните их с эталонными значениями:

| 12.6–12.8 В | Полный заряд (100%) |

| 12.3–12.5 В | Заряд 50–75% |

| 12.0–12.2 В | Заряд 25–50% |

| Менее 11.9 В | Глубокий разряд (требуется зарядка) |

Критические отклонения:

- Напряжение ниже 10.5 В свидетельствует о возможной сульфатации или внутреннем замыкании

- Разница более 0.2 В между замером на клеммах и прямым подключением к токовыводам указывает на окисление контактов

При замерах под нагрузкой (с включёнными фарами или обогревом стекла) допустимо кратковременное падение напряжения до 9–10 В, но восстановление до 12.2 В должно происходить в течение 5 секунд после отключения потребителей. Отсутствие восстановления сигнализирует о потере ёмкости АКБ.

Диагностика уровня электролита через глазок (гидрометр)

Многие современные АКБ оснащаются встроенным гидрометром («глазком») на одной из ячеек. Данный индикатор позволяет визуально оценить состояние электролита без вскрытия корпуса. Гидрометр представляет собой прозрачный световод, интегрированный в крышку аккумулятора, с поплавковым механизмом внутри.

Принцип работы основан на изменении плотности электролита: в зависимости от заряда батареи шарик-поплавок определенного цвета всплывает или тонет. Цветовая индикация в смотровом окне дает приблизительную оценку степени заряженности и уровня жидкости. Зеленый оттенок сигнализирует о нормальном состоянии, черный – о необходимости подзарядки, белый/желтый – о критически низком уровне электролита.

Правила интерпретации показаний

Для корректной диагностики соблюдайте условия:

- Очистите поверхность АКБ вокруг глазка от грязи

- Обеспечьте естественное освещение (используйте фонарь при недостаточной видимости)

- Проверяйте показания на ровной поверхности после 30-минутного простоя двигателя

Важные ограничения метода:

- Индикатор отражает состояние только одной из шести ячеек

- Показания искажаются при низких температурах (ниже -15°C)

- Не определяет сульфатацию пластин или внутренние замыкания

| Цвет индикатора | Значение | Рекомендуемое действие |

|---|---|---|

| Зеленый | Заряд ≥65%, уровень в норме | Эксплуатация без вмешательства |

| Черный/Темный | Заряд <65% | Зарядка от стационарного устройства |

| Белый/Желтый | Низкий уровень электролита | Проверка на герметичность, долив дистиллята (для обслуживаемых АКБ) |

Примечание: Гидрометр служит для оперативной оценки – точная диагностика требует замера плотности ареометром и проверки нагрузочной вилкой. Белый индикатор в необслуживаемых батареях указывает на необходимость замены АКБ.

Технология зарядки постоянным током и напряжением

Метод зарядки постоянным током (CC - Constant Current) предполагает подачу на аккумулятор стабильного тока в течение всего цикла. На начальном этапе ток поддерживается на уровне 10-30% от номинальной ёмкости АКБ (например, 5-15А для батареи 50А·ч), что позволяет быстро восполнить основной объём заряда. По мере приближения к полному заряду напряжение на клеммах постепенно растёт, достигая порогового значения (около 14.4В для 12В АКБ). Недостаток – риск перегрева и газообразования при длительном применении.

Метод постоянного напряжения (CV - Constant Voltage) заключается в фиксации выходного напряжения зарядного устройства на уровне, соответствующем типу АКБ (13.8-14.7В для свинцово-кислотных). Ток в начале процесса высокий, но экспоненциально снижается по мере насыщения батареи, автоматически предотвращая перезаряд. Это обеспечивает безопасное доведение АКБ до 100% ёмкости, но начальный этап занимает больше времени по сравнению с CC-режимом.

Комбинированный подход

Современные зарядные устройства используют гибридный алгоритм CC-CV для оптимизации процесса:

- Фаза постоянного тока (CC): Заряд максимальным допустимым током до достижения напряжения насыщения (14.4В).

- Фаза постоянного напряжения (CV): Снижение тока при стабилизации напряжения до минимального порога (0.05-0.1C).

- Фаза поддержки (Float): Доводка до 100% и компенсация саморазряда напряжением ~13.5В.

| Этап | Напряжение | Ток | Длительность |

| CC (бустерный) | ↑ до 14.4В | Постоянный (10-30%C) | До 70-80% ёмкости |

| CV (абсорбция) | Стабильное (14.4В) | ↓ до 3-5%C | 2-4 часа |

| Float | 13.2-13.8В | Минимальный (~0.5-1А) | Неограниченно* |

*Длительная эксплуатация в Float-режиме возможна только с устройствами, оснащёнными контролем температуры и автоматическим отключением. Ключевые требования к процессу:

- Запрет зарядки током выше 30% от ёмкости для стандартных АКБ

- Обязательный контроль температуры электролита

- Использование только автоматических ЗУ с отключением по завершении цикла

Контроль плотности электролита ареометром

Плотность электролита является ключевым показателем состояния заряженности свинцово-кислотной стартерной аккумуляторной батареи (АКБ). Она напрямую зависит от концентрации серной кислоты в растворе: при разряде кислота расходуется на образование сульфата свинца на пластинах, плотность падает; при заряде происходит обратная реакция, и плотность возрастает. Регулярный контроль этого параметра позволяет объективно оценить степень заряда батареи, выявить возможные неисправности (например, сульфатацию или короткое замыкание) и необходимость подзаряда.

Ареометр – это специализированный прибор, предназначенный для измерения плотности жидкости. Принцип его работы основан на законе Архимеда: поплавок (денсиметр) с нанесенной шкалой погружается в электролит на глубину, пропорциональную плотности раствора. Чем выше плотность электролита, тем лучше поплавок выталкивается вверх, и тем выше его показания на шкале. Для работы с АКБ используются ареометры со шкалой, отградуированной в г/см³, часто с диапазоном 1.10-1.30 или 1.15-1.30.

Порядок измерения плотности ареометром

- Подготовка: Убедитесь, что батарея находится в статическом состоянии (без нагрузки и заряда) не менее 2-4 часов при комнатной температуре (~20-25°C). Плотность зависит от температуры, поэтому измерения в холодном или горячем состоянии будут некорректны.

- Безопасность: Наденьте защитные очки и кислотостойкие перчатки. Электролит – агрессивная серная кислота.

- Доступ к банкам: Очистите поверхность АКБ вокруг заливных отверстий от грязи. Аккуратно выверните пробки всех банок.

- Забор пробы: Погрузите наконечник ареометра в электролит первой банки. С помощью груши втяните достаточное количество электролита, чтобы поплавок свободно плавал внутри колбы, не касаясь стенок и дна.

- Снятие показаний: Держите ареометр вертикально. Дождитесь стабилизации поплавка. Считайте значение плотности по шкале на уровне мениска жидкости. Взгляд должен быть на уровне жидкости.

- Коррекция температуры: Если температура электролита отличается от стандартной +25°C, внесите поправку: прибавьте 0.0007 г/см³ на каждые 10°C выше +25°C или вычтите 0.0007 г/см³ на каждые 10°C ниже +25°C.

- Запись и анализ: Запишите измеренное (и при необходимости скорректированное) значение для банки. Повторите процедуру для всех остальных банок аккумулятора.

- Сравнение: Сравните полученные значения с нормой для вашего климатического пояса и между собой.

- Завершение: Аккуратно слейте электролит из колбы ареометра обратно в ту же банку батареи. Заверните пробки. Тщательно промойте колбу ареометра и наконечник дистиллированной водой.

| Состояние АКБ | Плотность электролита (г/см³), скорректированная на +25°C | Приблизительный заряд (%) |

|---|---|---|

| Полностью заряжена | 1.27 - 1.29 (Умеренный климат), 1.29 - 1.31 (Холодный климат) | 100% |

| Нормально заряжена | 1.25 - 1.27 | ~75-80% |

| Требует подзаряда | 1.20 - 1.24 | ~25-50% |

| Разряжена | 1.11 - 1.19 | <25% |

Критически важные моменты при интерпретации:

- Разброс значений между банками не должен превышать 0.01 г/см³. Большая разница (более 0.03-0.04 г/см³) указывает на возможное короткое замыкание или сильную сульфатацию в банке с низкой плотностью.

- Низкая плотность во всех банках после полного заряда говорит о необратимой сульфатации пластин или потере активной массы.

- Постоянно низкая плотность в одной банке при нормальных в других – признак внутреннего дефекта этой банки.

- Если плотность не повышается при зарядке, а напряжение на банке аномально высокое – вероятно замыкание в соседней банке.

Правильное обслуживание клемм для предотвращения окисления

Окисление клемм аккумуляторной батареи – распространенная проблема, приводящая к ухудшению контакта, повышению сопротивления и, как следствие, к трудностям с запуском двигателя. Белый или голубовато-зеленый налет на клеммах является продуктом химической реакции паров электролита с парами воды из воздуха и материалом клемм (чаще свинец) под воздействием электрического тока.

Регулярное и правильное обслуживание клемм критически важно для обеспечения надежного электрического контакта, предотвращения саморазряда батареи и продления ее срока службы. Основные процедуры включают очистку, защиту и визуальный контроль.

Процедуры обслуживания клемм

Для поддержания клемм в рабочем состоянии выполняйте следующие действия:

- Отсоединение: Всегда начинайте с отрицательной клеммы («–»), затем отсоединяйте положительную («+»). Это предотвращает случайное короткое замыкание.

- Очистка:

- Снимите сильные окислы металлической щеткой или ножом (действуйте аккуратно, чтобы не повредить клеммы).

- Тщательно очистите внутреннюю поверхность клеммы и вывод АКБ специальной щеткой (часто имеет конусную форму с щетиной и ершиком) или мелкой наждачной бумагой (№120-220).

- Удалите все следы окисления и грязи до чистого металла.

- Обезжиривание: Протрите очищенные поверхности ветошью, смоченной в растворе пищевой соды (1 столовая ложка на стакан воды) или специальным очистителем для клемм для нейтрализации остатков кислоты. Затем протрите насухо чистой тряпкой.

- Защита: Нанесите тонкий слой специального защитного состава на выводы АКБ и внутреннюю поверхность клемм после их затяжки (см. таблицу ниже).

- Подсоединение: Сначала надежно затяните положительную клемму («+»), затем отрицательную («–»). Убедитесь в надежности контакта.

- Регулярный осмотр: Периодически проверяйте состояние клемм и наличие признаков окисления или ослабления крепления.

Защитные составы для клемм

После очистки и подсоединения клемм обязательно нанесите защитное средство. Основные типы и их особенности:

| Тип состава | Примеры | Плюсы | Минусы |

|---|---|---|---|

| Специальные спреи (антиоксиданты) | Liqui Moly Batterie-Pol-Fett, Hi-Gear Battery Protector | Легко наносятся, образуют плотную защитную пленку, часто красного или синего цвета для визуального контроля. | Могут быть дороже смазок. |

| Технический вазелин | Обычный чистый технический вазелин | Доступен, дешев, хорошо вытесняет влагу. | Может плавиться в жару, притягивать пыль. |

| Солидол, Литол | Солидол Ж, Литол-24 | Доступны, устойчивы к смыванию. | Загустевают на морозе, могут забиваться в микротрещины контакта. |

| Маслостойкие герметики | Герметики на силиконовой основе | Очень стойкие, эластичные, хорошо герметизируют. | Сложнее наносить и удалять при обслуживании. |

Категорически не рекомендуется использовать моторное или трансмиссионное масло – оно разъедает резину и может ухудшить контакт!

Важно: Защитный состав наносится только на внешние поверхности уже затянутых клемм и выводов! Нанесение его между контактирующими поверхностями перед затяжкой резко ухудшает электрический контакт. Средство создает барьер для паров электролита и влаги извне, не препятствуя току через сам контакт.

Этапы корректной установки батареи в моторный отсек

Перед началом работ убедитесь в полном отключении двигателя, извлеките ключ зажигания и наденьте защитные очки с перчатками для предотвращения травм от кислоты или короткого замыкания. Проверьте соответствие новой АКБ техническим требованиям автомобиля по пусковому току, ёмкости и габаритам.

Осмотрите посадочную площадку в моторном отсеке: удалите грязь, окислы и следы коррозии металлической щёткой, протрите поверхность насухо. Убедитесь в целостности крепёжных элементов (прижимных пластин, скоб, болтов) и отсутствии повреждений на корпусе новой батареи.

Последовательность монтажа

- Размещение батареи: Установите АКБ строго на предназначенную платформу, соблюдая ориентацию клемм («+» и «-») согласно схеме авто. Не допускайте перекосов.

- Фиксация корпуса: Затяните прижимную планку или скобы равномерно с усилием 15-20 Н·м, исключая деформацию корпуса. Батарея не должна смещаться при встряхивании.

- Подключение клемм:

- Наденьте сначала плюсовую клемму (+) на соответствующий вывод, затяните гайку ключом до плотного контакта.

- Аналогично подключите минусовую клемму (-). Избегайте касания металлическим инструментом одновременно обоих выводов.

- Защита контактов: Нанесите тонкий слой антикоррозийной смазки (например, LIQUI MOLY Kupfer-Spray) на клеммы и выводы для предотвращения окисления.

Порядок подключения клемм при замене АКБ

Правильная последовательность подключения клемм при установке новой аккумуляторной батареи критически важна для предотвращения короткого замыкания и повреждения электронных компонентов автомобиля. Нарушение порядка может вызвать скачок напряжения, способный вывести из строя бортовой компьютер, генератор или другие чувствительные устройства.

Строго соблюдайте полярность, указанную на корпусе АКБ и в технической документации транспортного средства. Неправильное подключение приведёт к мгновенному выходу батареи из строя и риску возгорания электропроводки.

Пошаговая процедура подключения

- Подготовительный этап: Убедитесь, что все потребители энергии выключены (зажигание, свет, магнитола)

- Порядок соединения:

- Наденьте положительную клемму (+) на соответствующий вывод АКБ

- Затяните крепёж ключом до плотного контакта

- Повторите действия для отрицательной клеммы (-)

- Финишные операции: Нанесите антикоррозийную смазку на клеммы, проверьте надёжность крепления батареи в посадочном месте

| Типичные ошибки | Последствия |

|---|---|

| Первичное подключение минусовой клеммы | Искрообразование при монтаже плюсового провода |

| Слабый контакт клемм | Перегрев соединений, окисление выводов |

После установки проверьте работоспособность стартера и электрических систем. При появлении ошибок на приборной панели выполните сброс бортового компьютера согласно инструкции производителя.

Причины и признаки сульфатации пластин

Сульфатация представляет собой образование крупнокристаллического сульфата свинца (PbSO₄) на поверхностях пластин аккумулятора. Этот необратимый процесс блокирует активную массу электродов, снижая эффективность электрохимических реакций и общую рабочую площадь пластин.

Кристаллы сульфата свинца имеют повышенное электрическое сопротивление и плохо растворяются при стандартной зарядке. Это приводит к прогрессирующему падению емкости батареи, ухудшению пусковых характеристик и сокращению ресурса АКБ.

Причины возникновения сульфатации

- Глубокий разряд (ниже 10.5В) или длительное хранение в разряженном состоянии

- Систематический недозаряд батареи (недостаточное время или напряжение заряда)

- Эксплуатация при высоких температурах (ускоряет химические реакции сульфатации)

- Низкий уровень электролита (оголение пластин и их окисление воздухом)

- Длительные простои АКБ без периодической подзарядки (более 3 месяцев)

Ключевые признаки сульфатации:

- Быстрая потеря напряжения под нагрузкой (просадка при запуске двигателя)

- Снижение номинальной емкости (аккумулятор не держит заряд)

- Ускоренный заряд (АКБ достигает максимального напряжения за 1-2 часа)

- Сильный нагрев корпуса при зарядке

- Повышенное газовыделение при нормальном уровне электролита

- Белый или светло-коричневый налет на пластинах (видимый через заливные отверстия)

Эффект глубокого разряда и его последствия

Глубокий разряд возникает при падении напряжения АКБ ниже критического уровня (менее 10.5 В для 12-вольтовых батарей), что приводит к необратимым химическим изменениям в свинцовых пластинах и электролите. Это состояние особенно опасно при длительном простое автомобиля с включенными потребителями или неисправной бортовой сетью.

При глубоком разряде мелкокристаллический сульфат свинца преобразуется в крупнокристаллический (PbSO4), который не распадается при стандартной зарядке. Одновременно снижается плотность электролита, нарушается структура активной массы пластин и возникает риск расслоения электролита.

Ключевые последствия:

- Необратимая сульфатация – кристаллы PbSO4 блокируют поры пластин, сокращая площадь активной поверхности

- Снижение ёмкости – потеря 20-50% номинальной ёмкости после одного глубокого разряда

- Коррозия решёток – ускоренное разрушение свинцовых токоотводов положительных электродов

- Поляризация пластин – резкое увеличение внутреннего сопротивления

- Опасность замерзания – при плотности электролита ниже 1.10 г/см³ батарея замерзает уже при -5°C

Многократные глубокие разряды вызывают необратимую деградацию: батарея перестаёт принимать заряд, теряет пусковой ток, требует замены. Гелевые и AGM-аккумуляторы повреждаются после 1-2 циклов глубокого разряда, традиционные – после 3-5 циклов.

Замыкания банок: как выявить и устранить

Замыкание банок аккумулятора – критическая неисправность, возникающая при электрическом контакте между разноименными пластинами внутри одного элемента (банки). Это приводит к саморазряду, локальному перегреву, разрушению сепаратора и полному выходу батареи из строя. Основные причины включают деформацию решеток пластин из-за вибрации или перезаряда, осыпание активной массы, брак при производстве или механические повреждения корпуса.

Короткое замыкание внутри банки резко снижает напряжение на клеммах АКБ (до 10.4-10.8В вместо 12.6-12.7В), вызывает сильный нагрев проблемной секции и кипение электролита в ней даже без нагрузки. Батарея теряет пусковую мощность, быстро разряжается в покое и не принимает заряд от ЗУ – поврежденная банка "саботирует" процесс. Характерный признак – сильное газовыделение и повышение температуры на одном конкретном участке корпуса при зарядке.

Методы диагностики и устранения

Для точного выявления замкнутой банки последовательно выполняют:

- Замер напряжения на клеммах АКБ без нагрузки: значение ниже 12.4В указывает на проблему.

- Проверку плотности электролита ареометром во всех банках: в неисправной секции плотность будет аномально низкой (близкой к 1.0 г/см³) и не повысится после зарядки.

- Тест под нагрузкой (грузовой вилкой): просадка напряжения ниже 9В за 5-10 секунд свидетельствует о дефекте.

- Контроль температуры корпуса инфракрасным термометром при зарядке – локальный перегрев (+10-15°С относительно соседних банок) четко указывает на КЗ.

Устранение замыкания возможно только при обслуживаемом типе АКБ и требует профессиональных навыков:

- Промывка банки: слив электролита, многократная промывка дистиллированной водой для вымытия шлама.

- Замена электролита: заливка свежего раствора кислоты требуемой плотности.

- Десульфатация: обработка пластин специальными зарядно-разрядными циклами (эффективно только при незначительном осыпании активной массы).

В большинстве случаев (особенно при деформации пластин или разрушении сепаратора) банка не подлежит восстановлению. Единственное надежное решение – замена аккумулятора. Попытки ремонта необслуживаемых АКБ с литым корпусом нецелесообразны и опасны из-за риска разгерметизации и утечки кислоты.

| Симптом | Причина | Решение |

|---|---|---|

| Кипение одной банки при зарядке | Короткое замыкание пластин | Промывка или замена АКБ |

| Нулевая плотность в одном элементе | Разрушение сепаратора/пластин | Замена АКБ |

| Напряжение АКБ ≤ 10.8В | Полное КЗ банки | Замена АКБ |

Химическая коррозия электродов в процессе эксплуатации

Положительные электроды свинцово-кислотных аккумуляторов подвержены химической коррозии решетки из-за окисления сурьмы или кальция в сплаве под действием серной кислоты и кислорода. Данный процесс ускоряется при повышенных температурах и глубоком разряде, приводя к постепенному разрушению токоотводов и потере механической связи активной массы с решеткой.

Коррозионные образования на поверхности решетки создают высокое переходное сопротивление между токоотводом и диоксидом свинца, снижая эффективность токоотдачи и увеличивая внутреннее сопротивление батареи. Накопление продуктов коррозии также уменьшает полезный объем электродов и способствует выпадению активной массы в шлам, что сокращает общий ресурс АКБ.

Факторы влияния и последствия

Ключевые аспекты коррозионных процессов:

- Электролит: Высокая плотность (>1.30 г/см³) и температура (>40°C) катализируют окисление

- Состав сплава: Сурьмянистые сплавы корродируют интенсивнее кальциевых

- Напряжение перезаряда: Превышение 14.4 В вызывает электролитическую коррозию

Типичные последствия коррозии:

- Уменьшение емкости на 20-40% из-за потери контакта с активной массой

- Снижение пускового тока на 30-50% при -18°C

- Вздутие корпуса от газовыделения при вторичных реакциях

| Стадия коррозии | Внешние признаки | Влияние на параметры |

|---|---|---|

| Начальная (1-2 года) | Потемнение клемм, легкое кипение электролита | Падение емкости ≤15% |

| Прогрессирующая (3-4 года) | Бурые подтеки на корпусе, запах серы | Снижение пускового тока ≥30% |

| Критическая (5+ лет) | Деформация корпуса, белый налет на электродах | Полная потеря работоспособности |

Для замедления коррозии применяют легирование сплавов серебром или оловом, поддержание уровня электролита выше пластин, а также использование термокомпенсированных зарядных устройств. В необслуживаемых АКБ коррозионная стойкость повышена за счет свинцово-кальциевых решеток с уменьшенным содержанием сурьмы (<0.5%).

Снижение уровня электролита из-за испарения воды

В процессе эксплуатации АКБ часть дистиллированной воды из электролита неизбежно испаряется из-за воздействия высоких температур при перезаряде или в жарких условиях. Это приводит к снижению общего уровня жидкости над пластинами и повышению плотности оставшегося раствора серной кислоты.

Недостаточный уровень оголяет верхние части электродных пластин, вызывая их сульфатацию и коррозию. Длительное нахождение пластин в воздушной среде необратимо снижает емкость батареи и сокращает срок службы.

Ключевые последствия и меры

Опасности при низком уровне:

- Ускоренная деградация свинцовых пластин

- Повышение внутреннего сопротивления

- Риск теплового разрушения при зарядке

- Снижение пускового тока на 20-40%

Правила восстановления уровня:

- Контроль уровня через каждые 5,000 км пробега

- Долив только дистиллированной воды до меток на корпусе

- Запрет добавления кислоты или готового электролита

- Проверка плотности после долива ареометром

| Нормальный уровень | 10-15 мм над пластинами |

| Критическое снижение | Оголение >30% площади пластин |

| Температура риска | Выше +35°C (ускоряет испарение) |

Влияние коротких поездок на степень заряженности

При коротких поездках (менее 20-30 минут) аккумуляторная батарея не успевает восстановить заряд, потраченный на запуск двигателя. Во время пуска стартер потребляет значительный ток (100-500 А), вызывая глубокий разряд. Генератор начинает подзарядку только после запуска мотора, но для полного восполнения затраченной энергии требуется продолжительное время работы ДВС.

Систематические короткие циклы эксплуатации приводят к хроническому недозаряду. Это провоцирует сульфатацию пластин: образование крупнокристаллического сульфата свинца, который не преобразуется обратно при частичной зарядке. Результат – снижение емкости, ухудшение пусковых характеристик (особенно при отрицательных температурах) и сокращение общего ресурса батареи на 30-50%.

Минимизация негативных последствий

- Периодическая подзарядка стационарным устройством (раз в 2 недели при регулярных коротких поездках)

- Отключение энергоемких потребителей (подогрев сидений, стекол, фар) до запуска двигателя

- Сокращение времени прокрутки стартера до 5-7 секунд за попытку с интервалами 30-60 секунд

- Использование термокейса для батареи зимой для улучшения приемки заряда

Симптомы падения емкости из-за старения батареи

Снижение пускового тока является прямым следствием деградации активной массы пластин и сульфатации электродов. Стареющая батарея не способна поддерживать необходимое напряжение под нагрузкой, что проявляется при попытке запуска двигателя. Особенно заметна эта проблема в условиях низких температур, когда химические процессы в электролите замедляются, а потребность стартера в энергии возрастает.

Уменьшение времени работы бортовых систем при заглушенном двигателе также указывает на потерю емкости. Даже непродолжительное использование фар, аудиосистемы или климат-контроля приводит к критическому разряду. Повторяющиеся глубокие разряды ускоряют разрушение решеток электродов и усиливают сульфатацию, образуя замкнутый цикл деградации.

Ключевые признаки износа

- Замедленное вращение стартера – коленчатый вал проворачивается с заметным усилием, слышны щелчки реле

- Неудачные запуски в мороз – после ночной стоянки при температурах ниже -5°C

- Быстрый разряд при неработающем ДВС – фары тускнеют через 10-15 минут работы

- Частая необходимость подзарядки – использование ЗУ чаще 1 раза в месяц

| Параметр | Новая АКБ | Изношенная АКБ |

|---|---|---|

| Напряжение под нагрузкой (200А) | 9.5-10.5В | Менее 9.0В |

| Время прокрутки до падения до 6В | 90-120 сек | 20-40 сек |

| Самозаряд за 14 суток | Менее 5% | Свыше 15% |

Повышенное напряжение заряда на клеммах генератора (свыше 14.8В) часто сопровождает старение батареи – регулятор напряжения пытается компенсировать снижение емкости. Видимая коррозия клемм и вздутие корпуса свидетельствуют о перегреве и газовыделении вследствие нарушения электрохимических процессов.

Тестирование стартерного тока нагрузочной вилкой

Нагрузочная вилка – специализированный прибор для проверки работоспособности стартерной аккумуляторной батареи (АКБ) под контролируемой нагрузкой, имитирующей пуск двигателя. Ее ключевая задача – измерить способность АКБ отдавать высокий ток (стартерный ток) в течение короткого времени без критического падения напряжения.

Тестирование проводится на полностью заряженной батарее после минимум 2-х часового отдыха без нагрузки. Вилка подключается к клеммам АКБ строго в соответствии с полярностью: плюсовой зажим вилки – к плюсовой клемме АКБ, минусовой штырь (или зажим) – к минусовой клемме. Встроенный вольтметр показывает напряжение до и во время приложения нагрузки.

Процедура измерения и оценка результатов

После подключения нагрузочная вилка активируется на строго определенное время (обычно 5-10 секунд). В этот момент:

- Внутреннее сопротивление вилки создает нагрузку, приближенную к реальному току стартера (часто 100-250 Ампер для легковых АКБ).

- Вольтметр фиксирует напряжение под нагрузкой.

Критически важным параметром является минимальное напряжение, зафиксированное в конце периода нагрузки:

- Исправная АКБ: Напряжение не должно опускаться ниже ~9.6 В (для 12В батареи при температуре +20°C) за 5-10 секунд. Значение 10.2-10.8 В указывает на очень хорошее состояние.

- Слабая/Неисправная АКБ: Напряжение резко падает ниже 9.0-9.5 В или продолжает снижаться на протяжении всего теста. Это свидетельствует о потере емкости, сульфатации пластин, внутреннем обрыве или коротком замыкании.

Важные замечания при использовании нагрузочной вилки:

- Температура АКБ влияет на результат (холодная батарея покажет хуже результат).

- Нагрузка должна соответствовать номинальной емкости АКБ (например, вилка на 100А для АКБ 55-60 Ач).

- Повторные тесты проводятся с интервалом в несколько минут для охлаждения АКБ и вилки.

- Резкое падение напряжения до нуля может указывать на плохой контакт или внутренний обрыв в АКБ.

Сводная интерпретация результатов теста для 12В АКБ при +20°C:

| Напряжение под нагрузкой (5-10 сек) | Состояние АКБ |

|---|---|

| 10.8 В и выше | Отличное |

| 10.2 - 10.7 В | Хорошее |

| 9.6 - 10.1 В | Удовлетворительное |

| 9.0 - 9.5 В | Плохое (требует проверки/замены) |

| Ниже 9.0 В | Неисправна или глубоко разряжена |

Нагрузочная вилка дает четкую картину реальной пусковой мощности АКБ "здесь и сейчас", что невозможно определить простым измерением напряжения без нагрузки или плотности электролита.

Требования безопасности при работе с кислотными АКБ

При эксплуатации и обслуживании кислотных стартерных батарей необходимо строго соблюдать меры предосторожности. Электролит представляет собой раствор серной кислоты, обладающий агрессивными свойствами и способный вызвать химические ожоги кожи, поражение глаз и дыхательных путей. Корпус АКБ содержит легковоспламеняющиеся газы (водород и кислород), выделяющиеся при заряде, которые образуют взрывоопасную смесь.

Работы должны проводиться в хорошо вентилируемых помещениях с использованием средств индивидуальной защиты. Категорически запрещается курить, использовать открытый огонь или инструменты, способные вызвать искрообразование вблизи батарей. Перед началом любых операций необходимо убедиться в отсутствии повреждений корпуса АКБ и целостности клемм.

Ключевые правила безопасности

Основные требования включают:

- Защита кожи и глаз: Обязательное использование кислотостойких перчаток, очков и спецодежды при работе с электролитом.

- Вентиляция: Обеспечение принудительного воздухообмена в зоне заряда АКБ для удаления взрывоопасных газов.

- Нейтрализация проливов: Применение кальцинированной соды или специальных нейтрализаторов для обработки поверхностей, контактировавших с кислотой.

- Правильное подключение: Отключение зарядного устройства перед подсоединением/отсоединением клемм для предотвращения искрения.

При попадании электролита на кожу немедленно промойте пораженный участок проточной водой в течение 15 минут. В случае контакта с глазами – срочно обратитесь за медицинской помощью. Поврежденные или вздутые батареи запрещено вскрывать или ремонтировать – такие АКБ подлежат утилизации через специализированные пункты приема.

Методы восстановления частично сульфатированных батарей

Восстановление частично сульфатированных АКБ направлено на разрушение кристаллов сульфата свинца, блокирующих активную массу пластин. Процедура эффективна при потере ёмкости не более 20-30% и проводится при сохранении целостности электродов и отсутствии замыканий.

Ключевым условием является ранняя диагностика сульфатации: белый налёт на пластинах, быстрое падение напряжения под нагрузкой, снижение плотности электролита при нормальном уровне. Необратимая сульфатация требует утилизации батареи.

Физико-химические методы восстановления

Многоцикловый заряд-разряд:

- Разрядить батарею до 10.5В лампой 5-10% от ёмкости

- Заряжать током 0.05С (5% от номинальной ёмкости) 8-12 часов

- Повторить 3-5 циклов с контролем плотности электролита

Промывка с заменой электролита:

- Слить старый электролит, промыть дистиллированной водой

- Залить раствор трилона Б (ЭДТА) на 40-60 минут для растворения сульфатов

- Повторная промывка и заливка свежего электролита плотностью 1.27 г/см³

| Параметр | Допустимое значение | Критическое значение |

|---|---|---|

| Сопротивление пластин | < 10 мОм | > 20 мОм |

| Саморазряд за сутки | < 0.5% ёмкости | > 1.5% ёмкости |

Импульсная десульфатация: Специальные зарядные устройства генерируют асимметричные токи высокой частоты. Импульсы разрушают кристаллы PbSO4 без перегрева батареи. Процесс длится 24-48 часов с автоматическим контролем напряжения.

Важно: После восстановления проводят контрольно-тренировочный цикл для проверки реальной ёмкости. Успешным считается результат 85-90% от номинала. Эксплуатация батареи требует регулярных подзарядов для предотвращения ресульфатации.

Правильные условия для длительного хранения аккумулятора

Основным требованием при консервации АКБ является поддержание оптимального уровня заряда. Перед хранением батарею необходимо полностью зарядить до 100% номинальной ёмкости. Для свинцово-кислотных аккумуляторов критически важно предотвратить падение напряжения ниже 12.4 В, что вызывает необратимую сульфатацию пластин и потерю ёмкости.

Температурный режим напрямую влияет на скорость саморазряда. Идеальный диапазон составляет +10°C до +15°C в сухом, хорошо вентилируемом помещении. Запрещается хранить АКБ при отрицательных температурах (риск замерзания электролита) и вблизи источников тепла свыше +25°C (ускоренная деградация активной массы).

Ключевые параметры хранения

| Фактор | Рекомендации | Периодичность контроля |

|---|---|---|

| Заряд | 70-80% для AGM/GEL, 100% для жидкостных | Зарядка каждые 3-6 месяцев |

| Температура | +10°C...+15°C (±5°C) | Постоянный мониторинг |

| Влажность | Не выше 50-60% | При смене сезонов |

| Положение | Только горизонтальное | Бессрочно |

Для различных типов батарей применяются специфические подходы: обслуживаемые АКБ требуют проверки плотности электролита (1.27-1.29 г/см³) и долива дистиллированной воды. Гелевые и AGM-аккумуляторы чувствительны к перезаряду – используйте умные зарядные устройства с режимом хранения, автоматически поддерживающие 13.5-13.8 В.

- Подготовка к хранению:

- Очистка корпуса и клемм от окислов

- Проверка уровня электролита (для обслуживаемых моделей)

- Плотная затяжка пробок

- Процедуры во время хранения:

- Отсоединение клемм для исключения паразитных утечек

- Использование термочехлов при колебаниях температуры

- Запрет на установку других предметов на корпус

После длительного простоя обязательна полноценная зарядка током 0.1 от ёмкости перед вводом в эксплуатацию. Игнорирование правил хранения сокращает срок службы АКБ на 30-50% из-за необратимых химических изменений в активных компонентах.

Критерии замены при необратимой потере емкости

Необратимая потеря емкости является основным показателем для замены стартерной аккумуляторной батареи. Этот процесс обусловлен необратимыми химическими и физическими изменениями: сульфатацией пластин, коррозией решеток, осыпанием активной массы и истощением электролита.

Эксплуатация батареи с емкостью ниже 70-80% от номинальной становится ненадежной – возникают трудности с запуском двигателя, особенно при низких температурах. Дальнейшее использование такого аккумулятора увеличивает риск полного отказа.

Ключевые индикаторы необходимости замены

- Падение емкости ниже 70% – определяется специализированными тестерами или методом контрольного разряда.

- Неудачные попытки запуска – медленная прокрутка стартера или полное отсутствие запуска, несмотря на исправность других систем.

- Быстрая разрядка – аккумулятор теряет заряд за короткий период даже без нагрузки.

- Возраст более 4 лет – средний срок службы батареи в умеренном климате; в условиях экстремальных температур ресурс сокращается.

Стандартные методы тестирования для подтверждения потери емкости:

| Тест | Процедура | Критерий замены |

|---|---|---|

| Нагрузочный тест | Подключение нагрузки, равной половине значения тока холодной прокрутки (CCA), на 15 секунд | Напряжение падает ниже 9.6В для 12В АКБ |

| Измерение емкости | Полный заряд, затем разряд постоянным током до 10.5В с замером отданной емкости | Фактическая емкость < 70% от указанной на корпусе |

| Тест проводимости | Измерение внутреннего сопротивления электронным тестером | Показатель проводимости ниже нормы (сравнение с эталоном для данной модели) |

Особенности работы батареи в системах Старт-Стоп

В системах Старт-Стоп аккумулятор подвергается экстремальным нагрузкам из-за многократных циклов запуска двигателя за одну поездку. Традиционные свинцово-кислотные батареи быстро деградируют в таких условиях из-за глубоких разрядов и недостаточного времени на восстановление заряда между остановками двигателя.

Специализированные стартерные батареи для Старт-Стоп (AGM или EFB) используют усиленные конструктивные решения. Их пластины армируются углеродными добавками или микроволокнами, предотвращающими оплывание активной массы. Сепараторы из стекловолокна (AGM) или полиэстера (EFB) плотно удерживают электролит, обеспечивая устойчивость к вибрациям и снижая внутреннее сопротивление.

Ключевые технологические отличия

- Повышенная циклическая стойкость: Выдерживают в 3-4 раза больше циклов разряда-заряда по сравнению со стандартными батареями

- Ускоренный прием заряда: Активное стекловолокно (AGM) сокращает время подзаряда на 30-50% после запуска

- Устойчивость к частичному заряду: Специальные свинцовые сплавы минимизируют сульфатацию при работе в состоянии недозаряда

| Параметр | Стандартная батарея | EFB | AGM |

|---|---|---|---|

| Циклы заряда-разряда | ~3,000 | ~15,000 | ~30,000 |

| Прием заряда | Обычный | На 20% быстрее | На 50% быстрее |

| Устойчивость к вибрации | Базовый уровень | +40% | +200% |

Электронные системы управления постоянно контролируют температуру электролита, степень заряда и токовые нагрузки. При критическом падении заряда ниже 50-60% функция Старт-Стоп автоматически отключается для защиты батареи. Для компенсации энергопотребления бортовых систем во время остановки двигателя применяется усиленный генератор с режимом рекуперации.

Принцип взаимодействия с генератором автомобиля

Стартерная аккумуляторная батарея и генератор образуют замкнутую энергетическую систему автомобиля. После запуска двигателя коленвал приводит в действие генератор, который преобразует механическую энергию в электрическую. Эта энергия направляется на питание бортовых потребителей (свет, зажигание, ЭБУ) и одновременное восстановление заряда АКБ, израсходованного при пуске мотора.

Ключевым элементом взаимодействия является регулятор напряжения, интегрированный в генератор. Он непрерывно контролирует уровень напряжения в бортовой сети, поддерживая его в диапазоне 13.8–14.4 В независимо от оборотов двигателя или нагрузки. Это предотвращает опасный перезаряд батареи при высоких оборотах и обеспечивает достаточный заряд при работе энергоемких устройств (например, обогрева стекол).

Критические аспекты совместной работы

Принцип функционирования основан на двух режимах:

- Режим разряда: При неработающем двигателе АКБ – единственный источник тока. Она питает стартер при запуске и обеспечивает работу систем безопасности (сигнализация, блокировка дверей).

- Режим заряда: После пуска мотора генератор берет на себя роль основного источника энергии. Ток поступает через выпрямительный мост (преобразующий переменный ток генератора в постоянный) на клеммы АКБ, восполняя ёмкость.

Сбои в работе проявляются при:

| Низкое напряжение (<13.5 В) | Недостаточный заряд АКБ, риск полного разряда |

| Высокое напряжение (>14.7 В) | Перезаряд, выкипание электролита, разрушение пластин |

| Обрыв цепи | Прекращение подзаряда, разряд АКБ на ходу |

Корректное взаимодействие обеспечивается исправностью реле-регулятора, целостностью проводки и чистотой контактов на клеммах. Нарушение баланса приводит к глубокому разряду или перезаряду батареи, сокращая её ресурс и вызывая отказы электрооборудования.

Зависимость ресурса АКБ от стиля вождения

Интенсивная эксплуатация автомобиля с агрессивным стилем вождения провоцирует глубокие разряды аккумулятора. Резкие ускорения требуют повышенной энергии стартера, а частые запуски двигателя в пробках сокращают время восстановления заряда от генератора. Дополнительную нагрузку создает постоянная работа энергоемких систем: климат-контроля, аудиоустройств и фар.

Кратковременные поездки (менее 20 минут) не позволяют АКБ компенсировать затраченный на пуск мотора заряд. Особенно критично это зимой, когда батарея теряет ёмкость из-за низких температур, а обогрев стекол и сидений увеличивает энергопотребление. Систематический недозаряд ведет к сульфатации пластин – основной причине снижения ресурса.

Ключевые факторы влияния

- Городской цикл vs трасса: Постоянные остановки в режиме "старт-стоп" сокращают срок службы на 20-30% по сравнению с равномерной ездой за городом.

- Эксплуатация электрооборудования: Одновременная работа обогревателей, фар и мультимедиа при заглушенном двигателе вызывает глубокий разряд.

- Вибрации: Резкие маневры и езда по бездорожью ускоряют разрушение активной массы пластин.

- Температурный режим: Летняя эксплуатация с неисправной системой охлаждения приводит к перегреву и испарению электролита.

| Стиль вождения | Воздействие на АКБ | Среднее снижение ресурса |

|---|---|---|

| Агрессивный (город) | Глубокие разряды, недозаряд, перегрев | до 40% |

| Спокойный (трасса) | Стабильный заряд, минимальные циклы разряда | 5-10% |

| Частые короткие поездки | Хронический недозаряд, сульфатация | 25-35% |

Перспективы литиевых технологий в стартерных батареях

Литиевые стартерные батареи активно вытесняют традиционные свинцово-кислотные решения благодаря ключевым преимуществам. Они обеспечивают вдвое меньший вес при аналогичной мощности, повышенную энергоемкость и устойчивость к глубоким разрядам. Срок службы таких батарей достигает 8-12 лет против 3-5 лет у свинцовых аналогов, а скорость зарядки выше на 30-50%. Это особенно критично для систем старт-стоп и автомобилей с большим количеством электроники.

Основные технологические барьеры включают чувствительность к перепадам температур: при -20°C литиевые элементы теряют до 40% эффективности. Требуется сложная BMS-система для контроля напряжения, температуры и балансировки ячеек, что увеличивает стоимость. Текущая цена литиевых батарей в 3-5 раз выше свинцовых, а перезаряд или короткое замыкание могут спровоцировать возгорание. Производители решают эти проблемы через гибридные решения.

Направления развития

Современные разработки фокусируются на трёх аспектах:

- Химия элементов: LFP (LiFePO4) аккумуляторы доминируют из-за пожаробезопасности и ресурса свыше 3000 циклов. Тестируются аноды из титаната лития (LTO), работающие при -40°C.

- Гибридные системы: Комбинация литиевого "буфера" со свинцовым АКБ снижает стоимость и обеспечивает "холодный пуск".

- Умное управление: Адаптивные BMS с CAN-шиной интегрируются в бортовую сеть, прогнозируя заряд и состояние.

| Параметр | Свинцово-кислотные | Литиевые (LFP) |

|---|---|---|

| Удельная энергия (Вт·ч/кг) | 30-50 | 90-130 |

| Рабочая температура | -30°C...+60°C | -20°C...+45°C* |

| Циклы заряда | 200-500 | 2000-5000 |

| Саморазряд (%/мес) | 3-5% | 0,5-2% |

*LTO-технология расширяет диапазон до -40°C

К 2030 году ожидается снижение цены литиевых АКБ на 50% за счет массового производства и новых технологий сборки. Нормы экологии ускорят переход: литиевые батареи на 70% меньше загрязняют среду при утилизации. Ведущие бренды (Braille, AntiGravity, XING Mobility) уже предлагают серийные решения для спорткаров и коммерческого транспорта.

Экологические аспекты утилизации свинцовых аккумуляторов

Свинцово-кислотные стартерные батареи представляют значительную экологическую угрозу при неправильной утилизации из-за содержания опасных веществ. Основные компоненты – свинец (тяжелый металл, нейротоксин) и сернокислотный электролит – способны загрязнять почву, грунтовые и поверхностные воды при попадании на свалки или в природную среду. Длительное воздействие свинца на живые организмы вызывает тяжелые заболевания, накапливаясь в пищевых цепях.

Электролит, являющийся раствором серной кислоты, вызывает закисление почвы и воды, уничтожая растительность и водные организмы. Корпуса аккумуляторов, чаще всего из полипропилена, при разложении выделяют микропластик и токсичные добавки. Кустарная разборка батарей без средств защиты приводит к отравлениям свинцовой пылью и ожогам кислотой у людей, занимающихся этим нелегально.

Принципы безопасной утилизации и переработки

Экологически безопасное обращение со свинцовыми АКБ базируется на двух ключевых принципах: обязательная сдача в специализированные пункты приема и организация замкнутого цикла переработки.

- Высокая степень рециклинга: До 95-98% материалов батареи подлежат вторичному использованию:

- Свинец переплавляется для производства новых пластин.

- Полипропиленовый корпус измельчается в крошку для новых корпусов или других изделий.

- Электролит нейтрализуется или перерабатывается:

- Регенерация в чистую серную кислоту для промышленности.

- Нейтрализация до сульфата натрия (используется в моющих средствах, стекольной промышленности).

- Законодательное регулирование: В большинстве стран действуют строгие нормы:

- Запрет на захоронение свинцовых АКБ.

- Обязанность производителей и продавцов принимать отработанные батареи.

- Лицензирование деятельности по переработке.

| Компонент АКБ | Экологическая опасность | Метод безопасной утилизации/переработки |

|---|---|---|

| Свинцовые пластины (Pb) | Накопление в почве/воде, токсичность для нервной системы, почек | Плавка и очистка для производства нового свинца |

| Электролит (H₂SO₄) | Закисление среды, коррозия, ожоги | Нейтрализация до солей или регенерация кислоты |

| Корпус (Полипропилен) | Длительный период разложения, микропластик | Дробление, промывка, грануляция для вторичного пластика |

| Сепараторы | Загрязнение среды синтетическими материалами | Сжигание с рекуперацией энергии или захоронение после нейтрализации |