Стук при торжке - причины, ремонт, советы

Статья обновлена: 28.02.2026

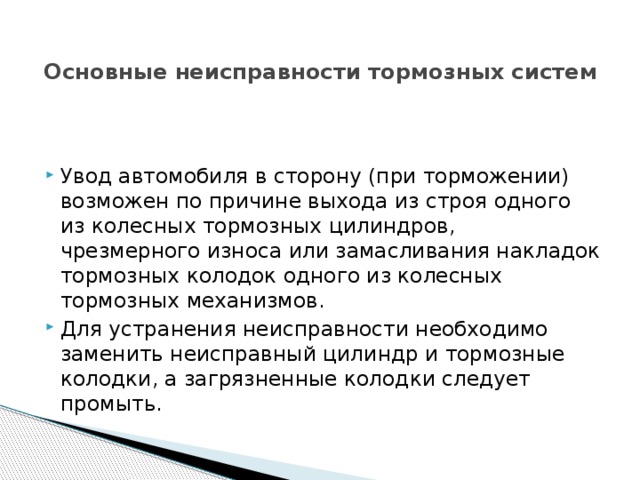

Стук при нажатии педали тормоза – тревожный сигнал, игнорирование которого ставит под угрозу безопасность движения. Этот симптом указывает на неисправность в тормозной системе или компонентах подвески, требующую немедленной диагностики.

Посторонние звуки во время замедления могут быть вызваны множеством факторов: от изношенных колодок до ослабленных элементов ходовой части. Точное определение источника проблемы – первый шаг к эффективному ремонту.

В этой статье мы рассмотрим основные причины возникновения стука при торможении, методы их самостоятельного выявления, способы устранения и практические рекомендации по поддержанию исправности тормозной системы.

Осмотр суппортов на предмет заклинивания поршней

Заклинившие поршни в суппортах часто вызывают неравномерный износ колодок, перегрев тормозного диска и характерный стук при торможении из-за люфта или вибрации. Проверка их подвижности обязательна при диагностике посторонних шумов в тормозной системе.

Для осмотра потребуется поднять автомобиль на подъемнике или домкрате, снять колесо и визуально оценить состояние суппорта. Критически важно проверить свободный ход поршней при работе тормозов, отсутствие подтеков тормозной жидкости и коррозии на деталях механизма.

Порядок диагностики заклинивания поршней

- Нажмите на педаль тормоза 2–3 раза при работающем двигателе для создания давления в системе.

- Попытайтесь вручную провернуть тормозной диск – сопротивление должно быть равномерным. Заклинивший поршень вызовет заметное затруднение вращения.

- Ослабьте болты крепления суппорта и снимите его с кронштейна, не отсоединяя тормозной шланг.

- Визуально оцените состояние пыльников поршней:

- Трещины или разрывы указывают на попадание грязи и влаги

- Вздутие свидетельствует о перегреве и деформации

- Нажмите педаль тормоза – поршень должен плавно выдвигаться. Затрудненное движение или полная неподвижность подтверждают заклинивание.

- Верните поршень в суппорт с помощью струбцины или монтажной лопатки. Сопротивление при вдавливании должно быть умеренным и равномерным.

| Признак неисправности | Возможная причина |

|---|---|

| Поршень не возвращается после отпускания педали | Коррозия на направляющих, повреждение уплотнительных колец |

| Подтеки тормозной жидкости на суппорте | Износ манжет поршня, трещины в цилиндре |

| Один из поршней не выдвигается при нажатии тормоза | Засорение каналов подачи жидкости, деформация |

Устранение неполадок: При обнаружении заклинивания необходима разборка суппорта, очистка цилиндра и поршня от коррозии, замена поврежденных пыльников и уплотнений. В случае глубокой коррозии или механических повреждений требуется замена поршня или всего суппорта в сборе.

После ремонта обязательно прокачайте тормозную систему для удаления воздуха. Проверьте свободное вращение колеса на подвешенном автомобиле – тормозные колодки не должны касаться диска при отпущенной педали.

Диагностика состояния направляющих скоб тормозного суппорта

Направляющие скобы обеспечивают плавное перемещение суппорта относительно тормозного диска. Их износ или повреждение нарушает параллельность положения колодок, вызывая характерный стук при нажатии на педаль тормоза. Основные причины неисправности включают коррозию, недостаток смазки, деформацию пальцев и разрушение защитных пыльников.

Диагностика выполняется при снятом колесе и частично разобранном суппорте. Требуется последовательно проверить физическое состояние компонентов, степень свободы перемещения и качество смазочного материала. Отсутствие люфта и плавность хода – ключевые критерии исправности узла.

Методика проверки и признаки неисправностей

| Компонент | Способ диагностики | Критические дефекты |

|---|---|---|

| Направляющие пальцы | Визуальный осмотр, прокатка по ровной поверхности | Коррозия, искривление, глубокие задиры, ступенчатый износ |

| Пыльники | Растяжение, осмотр на просвет | Трещины, разрывы, затвердевание резины, отсутствие герметичности |

| Посадочные гнезда в скобе | Проверка калиброванным пальцем на люфт | Овальность отверстий, заусенцы, коррозионные отложения |

| Смазка | Анализ консистенции и цвета при разборке | Отсутствие слоя, загрязнение абразивом, высыхание, признаки окисления |

При сборке используйте исключительно специализированные высокотемпературные смазки (например, на основе синтетических масел или меди). Нанесение обычного Литола или графитки вызывает заклинивание механизма при нагреве. После замены деталей обязательно проверьте отсутствие биения тормозного диска и равномерность износа колодок.

Проверка крепления суппорта к поворотному кулаку

Стук при торможении, особенно похожий на металлический лязг или глухой удар, часто возникает из-за ослабления болтов или гаек, фиксирующих суппорт тормозного механизма к его поворотному кулаку. Ослабление крепежа приводит к появлению люфта, позволяя суппорту смещаться относительно кулака при приложении тормозного усилия.

Эта неисправность не только создает раздражающий шум, но и представляет серьезную угрозу безопасности. Чрезмерный люфт суппорта может привести к его заклиниванию, неравномерному износу колодок и диска, снижению эффективности торможения и даже отрыву суппорта во время движения. Проверка крепления является обязательным и первоочередным действием при появлении стука.

Порядок проверки и устранения неполадки

Для выполнения проверки и подтяжки крепежа потребуется поднять автомобиль на подъемнике или домкрате, снять соответствующее колесо и обеспечить безопасный доступ к суппорту.

Необходимый инструмент:

- Набор рожковых или накидных ключей

- Головки с воротком или трещоткой

- Обязательно: Динамометрический ключ

- Проволочная щетка

- Очиститель тормозов (при необходимости)

- Новые направляющие болты суппорта с фиксатором резьбы (рекомендуется на замену)

Этапы проверки и подтяжки:

- Визуальный осмотр: Внимательно осмотрите крепежные болты/шпильки суппорта и их гайки. Ищите признаки коррозии, повреждения резьбы, срыва граней или следы самоотвинчивания (например, чистый металл на гранях гайки).

- Проверка на момент затяжки: Это ключевой этап. Установите на динамометрический ключ головку нужного размера, точно соответствующую размеру крепежного элемента.

- Поочередно приложите ключ к каждому болту или гайке крепления суппорта.

- Плавно прикладывайте усилие в направлении затяжки (обычно по часовой стрелке).

- Наблюдайте за показаниями динамометрического ключа. Если элемент начинает проворачиваться при усилии значительно ниже требуемого момента затяжки (см. таблицу ниже или руководство по ремонту авто), значит, он ослаблен.

- Подтяжка крепежа: Если болт/гайка ослаблены, но не имеют критических повреждений:

- Очистите резьбовую часть и посадочное место проволочной щеткой и очистителем тормозов (если сильно загрязнены).

- Установите на динамометрический ключ требуемый момент затяжки.

- Плавно и равномерно затяните крепежный элемент до щелчка динамометрического ключа, контролируя момент.

- Повторите для всех крепежных элементов суппорта.

- Замена крепежа (рекомендуется): Направляющие болты суппорта и их гайки являются одноразовыми крепежными элементами во многих современных автомобилях, особенно если они имеют фрикционное покрытие или пластиковый фиксатор (например, Nyloc). Если крепеж был ослаблен, имеет следы коррозии, повреждения или просто старый – настоятельно рекомендуется заменить его на новый.

- Используйте только крепеж, рекомендованный производителем автомобиля или качественные аналоги.

- Нанесите на резьбовую часть новых болтов небольшое количество фиксатора резьбы (например, Loctite 243 средний класс прочности), если это предусмотрено производителем (проверьте руководство!). Не наносите фиксатор на старые болты!

- Затяните новый крепеж динамометрическим ключом до требуемого момента.

Требуемые моменты затяжки (ориентировочные):

ВАЖНО: Всегда сверяйтесь с официальным руководством по ремонту вашего конкретного автомобиля! Указанные ниже значения являются усредненными примерами.

| Тип крепежа / Размер | Ориентировочный момент затяжки (Ньютон-метр, Нм) | Примечание |

|---|---|---|

| Болт крепления суппорта (M12) | 80 - 110 Нм | Часто требует замены болта |

| Болт крепления суппорта (M14) | 110 - 140 Нм | Часто требует замены болта |

| Гайка крепления суппорта (M12) | 75 - 100 Нм | Проверить состояние шпильки |

После выполнения работ: Установите колесо, опустите автомобиль и затяните колесные болты/гайки с требуемым моментом. Совершите пробную поездку с осторожным торможением на малой скорости, затем на обычной скорости, чтобы убедиться в отсутствии стука. Если стук исчез, значит, проблема была в ослабленном креплении суппорта.

Контроль затяжки болтов ступицы колеса

Неправильная затяжка болтов или гаек ступицы колеса – частая причина стука при торможении. Ослабленное крепление приводит к люфту колесного диска относительно ступицы, что вызывает характерный металлический стук или скрежет, особенно ощутимый в момент начала замедления или при резкой остановке. Игнорирование этой проблемы чревато ускоренным износом элементов подвески, повреждением шпилек и даже отрывом колеса в движении.

Контроль момента затяжки обязателен при любых работах, связанных со снятием колеса (замена тормозных колодок, дисков, подшипников ступицы). Использование динамометрического ключа гарантирует соблюдение точных значений, указанных производителем автомобиля в технической документации. Затяжка "на глаз" или ударным инструментом без контроля момента недопустима.

Порядок контроля и затяжки

Процедура выполняется на вывешенном и надежно зафиксированном автомобиле:

- Очистка резьбы: Тщательно удалите грязь, ржавчину и следы коррозии с резьбовой части шпилек и болтов/гаек. Используйте металлическую щетку.

- Проверка состояния: Визуально осмотрите шпильки ступицы и болты/гаки на предмет срыва резьбы, изгиба или трещин. Поврежденные элементы подлежат немедленной замене.

- Предварительная натяжка: Наживите все болты/гайки вручную, убедившись в отсутствии перекоса.

- Затяжка в правильной последовательности: Используйте динамометрический ключ. Затягивайте крепеж крест-накрест (по диагонали) согласно схеме для вашего количества шпилек (4, 5 или 6). Это обеспечивает равномерное прилегание диска к ступице.

- Доведение до номинального момента: В несколько проходов (обычно 2-3) доведите усилие затяжки каждого болта/гайки до значения, строго указанного в руководстве по ремонту вашего автомобиля.

- Повторный контроль после пробега: После первых 50-100 км пробега обязательно повторно проверьте момент затяжки на холодных колесах.

Критически важные моменты:

- Точный момент затяжки: Превышение момента ведет к растяжению или срыву шпилек, недостаток – к ослаблению. Значения различаются у моделей (например, для легковых авто обычно 90-120 Нм, для внедорожников – 130-180 Нм).

- Чистота и сухость резьбы: Наличие смазки или противозадирного состава на резьбе (если это не предписано заводом) кардинально меняет усилие трения и ведет к перетяжке. Резьба должна быть чистой и сухой, если иное не указано в спецификации.

- Замена поврежденного крепежа: Болты/гайки и шпильки – одноразовый крепеж при критических соединениях. При любых сомнениях в их состоянии (растяжение, повреждение резьбы) заменяйте на новые.

- Запрет на удлинители: Не используйте удлинители ("трубы") на динамометрический ключ – это искажает реальное прилагаемое усилие.

| Симптом неправильной затяжки | Последствие | Метод предотвращения |

|---|---|---|

| Стук/дребезжание при торможении или наезде на неровность | Разрушение шпилек, повреждение диска/ступицы, отрыв колеса | Точный момент затяжки динамометрическим ключом |

| Вибрация руля/кузова на скорости | Неравномерный износ тормозных дисков/колодок, шин | Затяжка крест-накрест по схеме |

| Сорванная резьба шпильки/болта | Невозможность надежной фиксации колеса, дорогостоящий ремонт ступицы | Замена поврежденного крепежа, чистка резьбы перед затяжкой |

Систематический контроль состояния и момента затяжки ступичного крепежа – обязательная процедура технического обслуживания. Она исключает одну из основных механических причин посторонних стуков при торможении и гарантирует безопасность движения. Пренебрежение динамометрическим ключом в данном случае недопустимо.

Осмотр тормозных дисков на деформацию и биение

Деформация (коробление) и биение тормозных дисков – частая причина стука при торможении, особенно на малых скоростях. Возникают из-за перегрева при агрессивном вождении, резкого охлаждения водой, некачественного материала или превышения допустимого износа. Искривлённая поверхность диска вызывает вибрации и характерный ритмичный стук, передающийся на педаль и кузов.

Визуальный осмотр начинается с демонтажа колеса. Проверьте диск на глубокие борозды, сколы, трещины, неравномерный износ и цветовые пятна (синева – признак перегрева). Особое внимание уделите кромке: если толщина рабочей поверхности близка к минимально допустимой (указана на диске или в руководстве авто), диск подлежит замене.

Проверка биения тормозного диска

Точное измерение биения выполняется индикатором часового типа после монтажа диска на ступицу:

- Надежно зафиксируйте автомобиль на подъемнике.

- Установите индикатор на штативе, уперев ножку в рабочую поверхность диска (на расстоянии 10-15 мм от края).

- Поворачивайте диск вручную на полный оборот, наблюдая за показаниями стрелки индикатора.

- Зафиксируйте максимальное отклонение (разницу между min и max значениями).

| Состояние диска | Допустимое биение (мм) |

|---|---|

| Норма | ≤ 0.05 |

| Предельное значение | 0.05 - 0.15 |

| Требует замены | > 0.15 |

Если биение превышает норму, диск прошлифовывают на специальном станке (при достаточной толщине) или заменяют. Обязательно проверьте состояние ступицы и подшипников – их люфт может имитировать биение диска. При замене дисков меняйте пары на одной оси и обкатывайте тормоза согласно инструкции производителя.

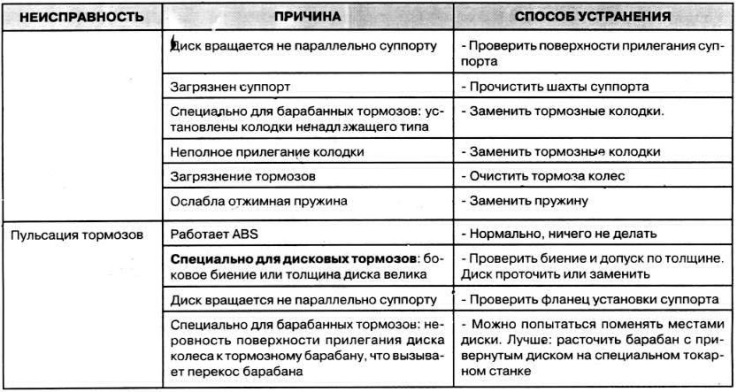

Анализ состояния задних барабанных тормозов (если установлены)

При возникновении стука во время торможения обязательной проверке подлежат задние барабанные механизмы. Неисправности в этой зоне часто проявляются характерными ударами из-за люфтов, износа или ослабления компонентов, особенно на неровной дороге или при резком замедлении. Диагностика требует частичной разборки узла для визуального и механического контроля.

Начинают с демонтажа тормозных барабанов после откручивания направляющих штифтов или ступичной гайки (в зависимости от конструкции). Осмотрите внутренние поверхности на предмет глубоких борозд, трещин или деформаций – подобные повреждения вызывают биение и вибрацию. Проверьте плотность прилегания колодок к рабочим цилиндрам и опорным площадкам.

Ключевые элементы диагностики и типовые проблемы

- Износ колодок и барабанов: критическая выработка фрикционных накладок или изменение геометрии барабана (эллипсность) приводят к перемещению деталей и ударам.

- Состояние стяжных пружин: ослабленные или сломанные пружины не фиксируют колодки, допуская их смещение с характерным звонким лязгом.

- Целостность распорных планок и зажимов: деформация или поломка этих элементов провоцирует неконтролируемое движение колодок внутри барабана.

| Признак неисправности | Вероятная причина | Действие |

|---|---|---|

| Глухой удар при нажатии на педаль | Износ опорных пальцев колодок, дефекты тормозного цилиндра | Замена изношенных втулок, осмотр цилиндра на предмет заклинивания |

| Металлический лязг при езде по кочкам | Поломка стяжной пружины, ослабление фиксаторов | Установка нового пружинного комплекта, затяжка крепежей |

| Вибрация с ритмичным стуком | Сильная выработка барабана (эллипсность), загрязнение механизма | Проточка или замена барабана, очистка от пыли и грязи |

- Очистите все детали от пыли и грязи специальным очистителем.

- Замерьте толщину накладок колодок и внутренний диаметр барабана – значения должны соответствовать допускам производителя.

- Проверьте работоспособность механизма ручного тормоза: трос не должен заедать, а рычаги – иметь чрезмерный люфт.

После замены изношенных комплектующих обязательно отрегулируйте зазор между колодками и барабаном через сервисное окно (регулятор обычно расположен снизу). Соберите узел, проверьте ход педали и работу ручника. Тестовый заезд с несколькими интенсивными торможениями поможет убедиться в устранении стука.

Проверка стойки амортизатора на износ подшипника

Износ подшипника верхней опоры стойки амортизатора – частая причина стука при торможении. При нажатии педали тормоза кузов автомобиля "клюёт" вперёд, создавая нагрузку на переднюю подвеску. Если подшипник разрушен или имеет критический люфт, это движение сопровождается характерным металлическим стуком или щелчком, особенно заметным на малой скорости.

Для диагностики потребуется помощник и безопасная площадка. Установите автомобиль на ровную поверхность, зафиксируйте колёса противооткатными упорами и откройте капот. Попросите ассистента энергично нажимать педаль тормоза, в то время как вы контролируете область верхнего крепления стойки (чашка стакана) в подкапотном пространстве.

Методы выявления неисправности

Выполните следующие действия для точного определения состояния подшипника:

- Визуальный осмотр: Проверьте целостность резинового пыльника опоры. Трещины или разрывы указывают на попадание грязи и ускоренный износ подшипника.

- Контроль люфта: Положите руку на пружину или опорную чашку стойки во время работы тормозов. Чувствительная вибрация или ощутимый сдвиг узла подтверждают проблему.

- Проверка вращения: Ослабьте гайки крепления стойки (после вывешивания колеса домкратом!). Попытайтесь провернуть опору – заедание или скрежет требуют замены подшипника.

Важно: Отличите стук подшипника опоры от других неисправностей! Звук при торможении обычно резкий и однократный (при начале/окончании замедления), тогда как износ шаровых или сайлентблоков чаще проявляется в ямах. Не путайте с глухим стуком суппортов или скрипом тормозных колодок.

| Признак исправного подшипника | Признак изношенного подшипника |

|---|---|

| Плавное вращение опоры без усилий | Заклинивание или рывки при повороте |

| Отсутствие вертикального люфта при раскачке | Видимый сдвиг опоры при нажатии тормоза |

| Нет посторонних шумов при работе подвески | Щелчки/стук при повороте руля или торможении |

При подтверждении неисправности замените подшипник в сборе с опорой. Не пытайтесь ремонтировать повреждённый узел – это временное решение. Используйте только качественные запчасти, так как дешёвые аналоги быстро выходят из строя. После замены обязательно выполните сход-развал.

Диагностика шаровых опор передной подвески

Шаровая опора – критически важный узел, соединяющий ступицу колеса с рычагом подвески. Её износ напрямую влияет на управляемость и безопасность, а характерный стук при торможении или проезде неровностей – частый симптом неисправности. Диагностика требует комплексного подхода, так как симптомы могут пересекаться с другими компонентами подвески.

Начинайте с визуального осмотра: проверьте целостность пыльника. Трещины, разрывы или вытекшая смазка указывают на попадание грязи и ускоренный износ шарнира. Обязательно исследуйте состояние резьбовых соединений и корпуса опоры на предмет деформаций или следов коррозии.

Методы проверки на люфт и стук

Проверка с подвешенным колесом:

- Вывесите передок автомобиля на домкрате, снимите колесо.

- Возьмитесь за поворотный кулак сверху и снизу, попытайтесь резко покачать его "на излом" (перпендикулярно оси поворота).

- Люфт, ощутимый толчок или глухой стук свидетельствуют о выработке в шарнире.

Проверка под нагрузкой (с помощником):

- Поставьте автомобиль на ровную поверхность, затяните ручник.

- Помощник интенсивно нажимает на педаль тормоза (это блокирует подшипник ступицы).

- Покачивайте колесо руками в горизонтальной плоскости (влево-вправо).

- Четкий стук или заметный люфт в месте крепления опоры к рычагу подтверждает её неисправность.

| Признак | Возможная причина | Действие |

|---|---|---|

| Стук при торможении/на кочках | Выработка в шаровом шарнире, разрушение вкладыша | Проверить люфт методами выше, заменить опору |

| Скрип при повороте руля | Отсутствие смазки, повреждённый пыльник | Осмотр пыльника, замена опоры при подтверждении |

| Увод автомобиля в сторону | Клинивание шаровой, критическая выработка | Срочная замена обеих опор на оси |

Важно: Всегда меняйте шаровые опоры попарно (левую и правую). После замены обязательна проверка углов установки колес (развал-схождение). Используйте только качественные запчасти – дешёвые аналоги быстро выходят из строя, особенно в условиях российских дорог.

Контроль состояния сайлентблоков рычагов подвески

Износ сайлентблоков – частая причина стука при торможении, особенно на неровностях или при резком замедлении. Эти резинометаллические элементы гасят вибрации и обеспечивают точную геометрию подвески, а их деформация приводит к люфтам в креплениях рычагов.

Нарушение целостности сайлентблоков вызывает смещение узлов подвески, что проявляется стуками, ухудшением управляемости и ускоренным износом шин. Регулярная диагностика критически важна для безопасности и предотвращения дорогостоящего ремонта смежных компонентов.

Диагностика и устранение неисправностей

Для выявления проблем выполните следующие действия:

- Визуальный осмотр: Проверьте резиновые части на трещины, расслоения, разрывы или следы масла. Деформированные, сплющенные или выдавленные втулки требуют замены.

- Проверка люфта:

- Поднимите автомобиль на подъемнике, снимите колесо

- Используя монтировку, покачайте рычаг в местах крепления сайлентблоков

- Допустимый люфт – не более 1-2 мм. Отчетливый стук или свободный ход указывают на износ

- Контроль геометрии: Неравномерный износ протектора или отклонение автомобиля от траектории при движении – косвенные признаки проблем с сайлентблоками.

Рекомендации по замене:

- Меняйте сайлентблоки парно на одной оси

- Используйте только оригинальные или рекомендованные производителем аналоги

- После замены обязательно проведите развал-схождение

- Избегайте попадания смазок на резиновые элементы – это ускоряет разрушение

| Признак неисправности | Последствия игнорирования |

|---|---|

| Стук при торможении/проезде неровностей | Разрушение посадочных мест рычага, деформация подвески |

| Вибрация руля на скорости | Ускоренный износ ШРУСов, подшипников ступиц |

| "Увод" автомобиля в сторону | Критический износ шин, потеря курсовой устойчивости |

Проверка рулевых наконечников и тяг на люфт

Люфт в рулевых наконечниках или тягах напрямую влияет на возникновение стука при торможении, особенно на неровностях. Изношенные шарниры не фиксируют детали жестко, позволяя им смещаться под нагрузкой, что создает характерный металлический звук при изменении вектора усилий во время замедления.

Проверка выполняется при вывешенных передних колесах, чтобы исключить сопротивление качению. Требуется визуальный осмотр пыльников на целостность – трещины или разрывы ускоряют износ. Механик контролирует затяжку крепежных элементов перед диагностикой люфта.

Методика выявления люфта

Для точной оценки необходимо два человека: один раскачивает рулевое колесо в пределах свободного хода (5–7 градусов), второй контролирует соединения:

- Наконечники рулевых тяг: руки размещаются на шарнире (пальцы чувствуют биение) и тяге одновременно. Допустимый зазор – до 1.5 мм.

- Маятниковая тяга: люфт выявляется покачиванием рычага вдоль оси пальцами. Любое ощутимое движение – признак износа втулок.

- Реечные соединения: проверяется реакция на продольное смещение тяги. Вибрация или стук указывают на выработку.

Дополнительно используется монтажная лопатка для создания рычага между сопрягаемыми деталями. Важно: не перепутать естественную подвижность шарнира с критическим износом!

| Элемент | Признак неисправности | Допустимый зазор |

|---|---|---|

| Шарнир наконечника | Щелчки при повороте колеса рукой | ≤ 1.5 мм |

| Втулки маятниковой тяги | Продольное смещение рычага | Отсутствует |

| Резьбовые соединения тяг | Видимая выработка граней | Полная затяжка |

Обнаруженный люфт устраняется только заменой узла. Регулировочные муфты тяг после демонтажа обрабатываются проникающей смазкой. При установке новых деталей соблюдайте момент затяжки (обычно 45–95 Н·м) и угол расположения шплинтов.

Осмотр стоек стабилизатора поперечной устойчивости

Стойки стабилизатора (линки) – частые виновники стука при торможении. Они соединяют концы стабилизатора поперечной устойчивости с рычагами подвески или стойками амортизаторов, гася крены кузова. Их износ приводит к люфту и характерному металлическому стуку или лязгу, особенно ощутимому при торможении перед поворотом или на неровностях.

Для точной диагностики необходим визуальный и механический осмотр. Автомобиль должен быть надежно зафиксирован на подъемнике или эстакаде, колеса вывешены. Основное внимание уделяют состоянию шарнирных соединений на обоих концах каждой стойки.

Этапы осмотра и признаки неисправности

Визуальная проверка:

- Деформации: Искривление тела стойки (видны невооруженным глазом).

- Трещины/разрывы пыльников: Порванные или отсутствующие защитные чехлы шарниров – прямой путь к попаданию грязи и ускоренному износу.

- Подтеки смазки: Следы выдавленной смазки вокруг пыльников указывают на разрушение шарнира.

- Коррозия/механические повреждения: Сильная ржавчина на резьбовых соединениях или вмятины на штоке.

Проверка на люфт:

- Попытайтесь раскачать стойку рукой вдоль ее оси (потянуть-толкнуть). Исправная стойка не должна иметь осевого люфта.

- Проверните стойку вокруг оси. Допускается лишь очень небольшое сопротивление вращению (если конструкция не запрещает вращение).

- Возьмите монтировку или мощную отвертку. Аккуратно создайте усилие между точками крепления стойки и соседними элементами (например, рычагом), пытаясь сдвинуть стойку в местах соединений. Наличие даже небольшого стука или ощутимого люфта в шаровых пальцах шарниров – признак неисправности.

Рекомендации:

- Меняйте стойки стабилизатора парно (обе передние или обе задние).

- После замены обязательно проверьте угол развала-схождения колес, так как длина новых стоек может незначительно отличаться.

- Используйте качественные запчасти – дешевые аналоги часто имеют малый ресурс.

Диагностика подшипников ступицы колеса

Стук при торможении, напоминающий лязг или сухой щелчок, часто указывает на критический износ ступичного подшипника. Этот звук возникает из-за люфта в подшипнике, который под нагрузкой торможения позволяет элементам качения смещаться с ударом.

Диагностика начинается с вывешивания колеса домкратом. Проверьте люфт в вертикальной и горизонтальной плоскостях, ухватив колесо руками в положении "12 и 6 часов" и "3 и 9 часов". Наличие ощутимого шатания – прямой признак неисправности.

Методы проверки

Помимо проверки люфта выполните следующие действия:

- Акустический контроль: Раскрутите колесо вручную. Глухой гул, скрежет или хруст при вращении подтверждает разрушение подшипника.

- Тепловой тест: После поездки дотроньтесь до ступицы рукой (осторожно!). Сильный нагрев по сравнению с другими колесами указывает на заклинивание или недостаток смазки.

- Динамическая проверка: При движении на разных скоростях меняйте траекторию (влево/вправо). Усиление гула при повороте в одну сторону указывает на неисправность подшипника противоположного колеса (разгрузка при повороте).

| Признак | Причина | Срочность ремонта |

|---|---|---|

| Люфт колеса при покачивании | Разрушение сепаратора, выработка дорожек качения | Немедленно |

| Гул при движении | Начальная стадия износа, недостаток смазки | Требует замены в ближайшее время |

| Локальный перегрев ступицы | Заклинивание роликов/шариков, нарушение регулировки | Экстренно (риск заклинивания) |

Важно: Игнорирование стука приводит к заклиниванию ступицы, разрушению ШРУСа или срыву колеса. При подтверждении неисправности подшипник заменяют в сборе со ступицей (для современных прессовых узлов) или регулируют/меняют отдельно (на старых конструкциях). Всегда устанавливайте новый контрольный гайку и соблюдайте момент затяжки.

Проверка крепления двигателя и коробки передач

Ослабленные или поврежденные опоры двигателя и коробки передач – частая причина характерного стука при торможении. В момент замедления силовой агрегат по инерции смещается вперед, а при отпускании педали тормоза – возвращается назад. Нарушение целостности демпфирующих элементов или ослабление болтов позволяет агрегатам ударяться о элементы кузова или подрамника.

Неисправные подушки не гасят вибрации и колебания, передавая ударные нагрузки на кузов. Особенно отчетливо стук проявляется при резком торможении на небольшой скорости или после полной остановки при отпускании педали тормоза. Характер звука – глухой удар или серия ударов из подкапотного пространства.

Процедура диагностики креплений

- Визуальный осмотр опор: Тщательно обследуйте каждую подушку двигателя и коробки передач при хорошем освещении. Ищите:

- Глубокие трещины или разрывы резинового демпфера

- Расслоение резины от металлической основы

- Деформации или коррозию металлических кронштейнов

- Подтеки масла или технических жидкостей (разъедают резину)

- Проверка затяжки крепежа: Ключом (предпочтительно динамометрическим) последовательно проверьте момент затяжки всех болтов крепления опор к кузову и к силовому агрегату. Сверьтесь с нормами производителя.

- Тест на люфт:

- Зафиксируйте автомобиль ручным тормозом, установите на нейтраль

- С помощью монтировки осторожно приложите рычажное усилие в разных направлениях, пытаясь сместить двигатель и коробку

- Наблюдайте за опорами: допустимый ход – несколько миллиметров без ударов. Чрезмерный люфт, стук или скрип – признаки износа

- Контроль зазоров: Проверьте расстояние между двигателем/коробкой и ближайшими элементами кузова (щит моторного отсека, подрамник). Ищите следы контакта – потертости или вмятины.

| Выявленная проблема | Рекомендуемое действие |

|---|---|

| Трещины, разрывы резины, расслоение демпфера | Замена опоры. Ремонту не подлежит! |

| Ослабление болтов крепления | Затяжка с правильным моментом (по мануалу) |

| Деформация кронштейна опоры | Замена поврежденного элемента |

| Разрушение сварного шва кронштейна кузова | Срочный ремонт у сварщика |

| Масляное загрязнение резины | Устранение источника течи + замена опоры |

Анализ состояния опор силового агрегата (подушек двигателя)

Поврежденные или изношенные опоры силового агрегата – одна из частых причин стука при торможении. Эти элементы предназначены для гашения вибраций двигателя и коробки передач, а также предотвращения их смещения под нагрузкой. При нарушении целостности демпфирующих компонентов (резины, гидравлической жидкости) двигатель получает возможность избыточного перемещения, что приводит к ударам по кузову или элементам подвески.

В момент торможения инерционная сила стремится сместить двигатель вперед относительно кузова. Если подушки не обеспечивают надежной фиксации, силовой агрегат резко сдвигается, ударяясь о ограничители или соседние конструкции. Этот удар передается на кузов и воспринимается водителем как отчетливый металлический стук, скрежет или глухой удар, чаще всего ощущаемый в районе передних колес или моторного щита.

Диагностика и устранение неисправностей подушек двигателя

Основные признаки износа:

- Стук или удар при резком торможении/старте (особенно характерно для передней и задней опор).

- Вибрация руля или кузова на холостом ходу или под нагрузкой.

- Чрезмерное раскачивание двигателя при перегазовке (визуально заметно при открытом капоте).

- Трещины, разрывы, расслоение резины, подтеки гидравлической жидкости (для гидроопор).

- Проседание двигателя с видимым перекосом.

Методы проверки:

- Визуальный осмотр: Поиск трещин, разрывов резины, отслоения металла, следов контакта с кузовом.

- Проверка люфта монтировкой: Аккуратный подъем двигателя специнструментом для выявления чрезмерного свободного хода опоры.

- Тест с помощником: Резкие переключения "D-R" (для АКПП) или "газ-тормоз" (для МКПП) при открытом капоте для наблюдения за амплитудой движения двигателя.

- Проверка зазора до ограничителей: Измерение расстояния между элементами двигателя/КПП и кузовом в статике и сравнение с нормой.

Рекомендации по ремонту:

- Замена в сборе: Изношенные подушки ремонту не подлежат – заменяются узлом.

- Комплектная замена: При сильном износе одной опоры рекомендуется проверить все, часто меняют комплектом.

- Использование оригинальных или качественных аналогов: Дешевые опоры быстро выходят из строя.

- Правильная затяжка болтов: Крепеж затягивается с предписанным моментом только после опускания автомобиля на колеса (нагруженное состояние).

- Проверка смежных систем: После замены обязательна проверка выхлопной системы (она крепится к двигателю) и приводов.

Последствия игнорирования: Ускоренный износ других подушек, повреждение элементов выхлопа, приводов, радиатора, проводки, усиление вибраций, риск поломки креплений и критического смещения агрегата.

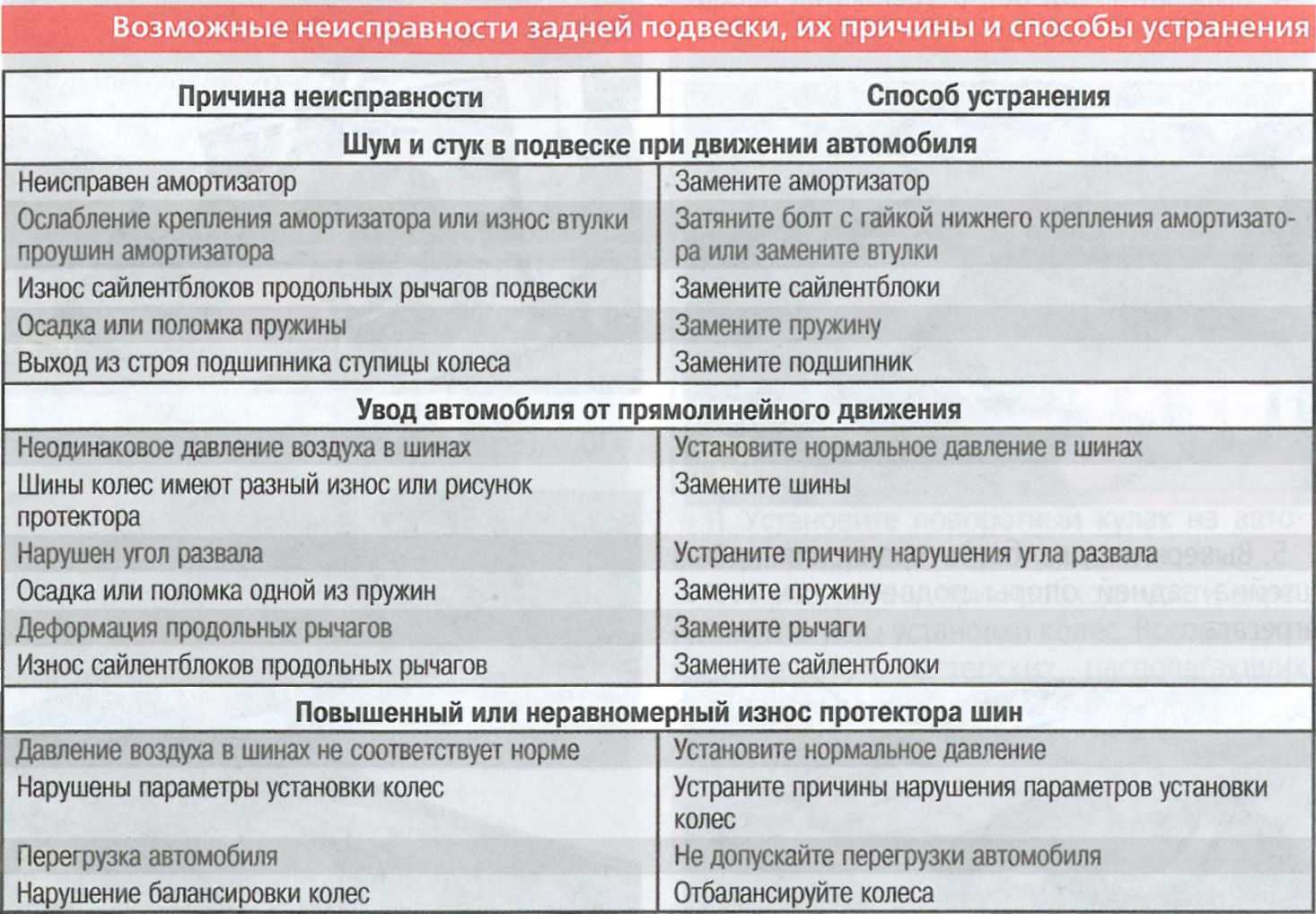

Контроль целостности пружин подвески и амортизаторов

Изношенные пружины и амортизаторы напрямую влияют на поведение подвески при торможении. Ослабленные или сломанные элементы теряют способность гасить колебания, что приводит к возникновению характерных стуков в момент замедления автомобиля. Особенно заметны такие звуки при проезде неровностей или резком нажатии на педаль тормоза.

Неисправности этих компонентов не только создают акустические эффекты, но и ухудшают устойчивость машины, увеличивают тормозной путь и вызывают неравномерный износ шин. Регулярный визуальный и функциональный осмотр обязателен при появлении посторонних шумов, так как промедление с заменой поврежденных деталей влечет дополнительные поломки смежных узлов подвески.

Диагностика и устранение неполадок

Для выявления дефектов выполните комплексную проверку:

- Визуальный осмотр пружин: ищите трещины, коррозию, снижение высоты (проседание), отсутствие витков или деформацию. Сравните геометрию правой и левой пружин – разница указывает на проблему.

- Контроль амортизаторов: проверьте наличие масляных подтеков на корпусе, оцените состояние креплений и сайлентблоков. Убедитесь в отсутствии вмятин на штоках и повреждений защитных кожухов.

- Тест на раскачивание: энергично нажмите на каждый угол автомобиля и отпустите. Корпус должен совершить ровно одно возвратное движение. Многократные колебания или стуки свидетельствуют об износе амортизаторов.

| Элемент | Критические дефекты | Способ устранения |

|---|---|---|

| Пружины | Трещины, сколы, уменьшение высоты >10%, коррозия >30% поверхности | Замена парой (обе оси) |

| Амортизаторы | Подтеки масла, люфт штока, деформированный корпус, оторванное крепление | Замена парой (ось) |

Рекомендации: При замене амортизаторов всегда устанавливайте новые опорные подшипники и отбойники. Используйте только комплектные гайки креплений и затягивайте их с предписанным моментом нагруженной подвеске (автомобиль должен стоять колесами на земле). После замены обязательна проверка углов установки колес.

Проверка крепления стаканов амортизаторов в кузове

Стаканы амортизаторов (чаши крепления передних стоек) подвергаются значительным нагрузкам при торможении. Ослабление сварных швов или крепежных элементов проявляется характерным металлическим стуком или скрежетом, особенно ощутимым на неровной дороге или при резкой остановке. Регулярная диагностика этого узла критически важна, так как разрушение стакана напрямую влияет на управляемость и безопасность.

Для проверки необходимо открыть капот и визуально осмотреть зоны крепления стаканов к брызговикам моторного отсека. Следует искать трещины в металле кузова, следы коррозии, разрывы или отслоение лакокрасочного покрытия вокруг точек сварки. Особое внимание уделяется местам соединения вертикальных стенок стаканов с горизонтальными плоскостями кузова.

Порядок проверки и устранения дефектов

Выполните следующие действия для точной диагностики:

- Очистка поверхности: Тщательно удалите грязь и защитное покрытие в области стаканов для визуального доступа к сварным швам.

- Дефектация кузова:

- Используйте фонарь для выявления микротрещин, начинающихся от монтажных отверстий или краев стакана.

- Проверьте целостность усилителей (если предусмотрены конструкцией).

- Проверка крепежа: Убедитесь в правильной затяжке верхних опорных гаек/болтов амортизационных стоек динамометрическим ключом согласно спецификации производителя.

- Тест на подвижность: Покачайте автомобиль вниз-вверх (лучше с помощником), прислушиваясь к стукам в районе стаканов. Наличие люфта или щелчков указывает на проблему.

Важно: При обнаружении трещин или отрыва стакана эксплуатация автомобиля запрещена. Требуется срочный ремонт с применением аргонно-дуговой сварки и установкой дополнительных усиливающих накладок. После ремонта обязательна проверка углов установки колес.

| Признак неисправности | Возможная причина | Способ устранения |

|---|---|---|

| Глухой удар при наезде на мелкие неровности | Отслоение металла стакана от кузова | Прварка шва по периметру, усиление косынками |

| Скрип или скрежет при торможении | Коррозионное разрушение зоны крепления | Вырезка поврежденного участка, установка заплаты |

| Вибрация руля при замедлении | Критическое ослабление крепежных болтов стойки | Замена болтов/гаек, протяжка с правильным моментом |

Профилактически обрабатывайте скрытые полости стаканов антикором, избегайте агрессивной езды по разбитым дорогам. Контролируйте состояние подвески каждые 15-20 тыс. км пробега. Используйте только оригинальные или рекомендованные производителем запчасти при замене элементов крепления.

Осмотр защитных кожухов ШРУСов переднего привода

Повреждённые пыльники ШРУСов напрямую влияют на возникновение стука при торможении. Через порванные защитные кожухи вымывается смазка и проникает грязь, что вызывает ускоренный износ шарниров. Результатом становится появление люфтов и характерных металлических щелчков при изменении нагрузки на привод во время замедления автомобиля.

Регулярная проверка состояния резиновых гофр обязательна при диагностике посторонних звуков. Особое внимание уделите внутренним ШРУСам – они чаще страдают от вытекания смазки и контакта с дорожными реагентами. Деформации кожухов при повороте руля могут маскировать трещины, поэтому осмотр проводят при разных углах положения колёс.

Процедура осмотра и признаки неисправностей

- Зафиксируйте автомобиль на подъёмнике или эстакаде, обеспечив доступ к приводам.

- Очистите кожухи от грязи ветошью. Используйте фонарь для выявления микротрещин.

- Проверьте целостность гофры по всей длине, включая зоны крепления хомутами:

- Трещины – особенно опасны радиальные разрывы у оснований

- Масляные потёки – свидетельствуют о разгерметизации

- Деформации – заломы ограничивают подвижность шарнира

- Прокрутите вал вручную, наблюдая за поведением кожуха. Отслоение резины от металлических колец – критичный дефект.

| Найденная проблема | Действия |

|---|---|

| Трещины, разрывы свыше 10 мм | Немедленная замена пыльника и смазки ШРУСа |

| Следы смазки без видимых повреждений | Проверка затяжки хомутов, повторный осмотр через 200 км |

| Вытекшая смазка с металлической стружкой | Замена шарнира в сборе с кожухом |

При замене пыльника используйте только рекомендованный производителем тип смазки. После ремонта проверьте отсутствие биения вала на скорости 40-60 км/ч – вибрация указывает на необратимый износ ШРУСа из-за несвоевременного обнаружения дефекта кожуха.

Диагностика реактивных тяг заднего моста

Начните с визуального осмотра тяг на подъемнике или эстакаде. Ищите трещины, деформации металла, следы коррозии в зонах креплений, а также подтеки масла или топлива, которые могли ускорить износ сайлент-блоков. Убедитесь в отсутствии контакта тяг с другими элементами подвески или выхлопной системой.

Проверьте целостность защитных резиновых пыльников на втулках – их разрыв приводит к загрязнению и ускоренному разрушению шарниров. Особое внимание уделите местам крепления к кузову и заднему мосту: болты должны быть затянуты с рекомендованным моментом, без следов самооткручивания.

Проверка люфтов и состояния сайлент-блоков

Используйте монтировку или монтажку для создания рычажного усилия. Вставьте инструмент между тягой и кронштейном кузова/моста, аккуратно покачивая в разных плоскостях. Критичные признаки износа:

- Видимый сдвиг или люфт втулки относительно пальца

- Характерный стук или скрип при приложении усилия

- Расслоение резины, трещины глубиной более 3-5 мм

- Вытекание остатков резиновой смеси из-под обоймы

При диагностике тяг типа "Панара" контролируйте расстояние между точками крепления – отклонение от нормы вызывает перекос моста. Для продольных тяг проверьте соответствие длины заводским параметрам (измерьте рулеткой). Деформация даже на 3-5 мм нарушает геометрию подвески.

| Тип неисправности | Метод выявления | Эффект при торможении |

|---|---|---|

| Разрушение сайлент-блока | Рычажный тест, визуальный осмотр | Резкий стук в момент начала замедления |

| Ослабление крепежа | Проверка динамометрическим ключом | Металлический лязг при изменении нагрузки |

| Деформация тяги | Замер длины, сравнение с эталоном | Вибрация + неравномерный износ шин |

Дополнительные рекомендации: При замене сайлент-блоков используйте запрессовочные оправки – ударные методы повреждают обоймы. После установки новых тяг обязательно проверьте угол развала-схождения задних колес. На автомобилях с многорычажной подвеской параллельно диагностируйте верхние и нижние рычаги – их износ маскируется под симптомы неисправности тяг.

Проверка состояния кронштейнов тормозных трубок

Кронштейны фиксируют тормозные трубки вдоль кузова и элементов подвески, предотвращая вибрации и перегибы. Их повреждение или коррозия приводят к нарушению целостности топливных магистралей, утечкам тормозной жидкости и полному отказу тормозной системы. Регулярный осмотр особенно важен после езды по бездорожью или в регионах с агрессивной зимней обработкой дорог.

Начните с визуального осмотра всех точек крепления трубок на подрамнике, лонжеронах и возле суппортов. Обращайте внимание на деформации металла, глубокую ржавчину, трещины в местах сварки или полный отрыв кронштейнов. Проверьте люфт трубок в креплениях – допустимо минимальное перемещение, но не касание соседних деталей.

Ключевые этапы диагностики и ремонта

При обнаружении проблем действуйте по алгоритму:

- Демонтаж трубок (при необходимости): отсоедините магистрали от суппортов/ГТЦ, предварительно откачав тормозную жидкость.

- Очистка кронштейнов: удалите грязь и рыхлую ржавчину металлической щёткой.

- Оценка состояния:

- Незначительная коррозия – зачистите и обработайте преобразователем ржавчины.

- Сквозная коррозия, трещины – замена кронштейна обязательна.

- Сломанное крепление – восстановление сваркой (если возможно) или установка нового элемента.

После ремонта убедитесь в правильной фиксации трубок:

| Параметр | Норма | Нарушение |

|---|---|---|

| Зазор между трубкой и кронштейном | 0.5-1 мм | Плотное прилегание или зазор >3 мм |

| Перекос трубки в креплении | Отсутствует | Видимое смещение оси |

| Контакты с другими деталями | Недопустимы | Следы трения на трубке |

Обязательно прокачайте тормозную систему для удаления воздуха. Используйте только оригинальные или сертифицированные кронштейны – самодельные конструкции часто не выдерживают вибрационных нагрузок. При частых поездках по плохим дорогам применяйте антикоррозийное покрытие для кронштейнов и регулярно мойте шасси зимой.

Контроль фиксации тормозного шланга в держателе

Неправильная фиксация тормозного шланга в держателях – частая причина характерного стука при торможении. Шланг, не закрепленный в предусмотренных кронштейнах, получает избыточную свободу движения, что приводит к его биению о элементы подвески, кузова или других деталей при нажатии педали тормоза.

Со временем пластиковые фиксаторы держателей трескаются или теряют упругость, металлические хомуты ослабевают, а резиновые демпферы изнашиваются. Нередко проблема возникает после ремонта, когда шланг случайно не возвращают в штатный держатель или крепят с недостаточной силой затяжки.

Проверка и устранение неисправности

Для диагностики и решения проблемы выполните следующие шаги:

- Поднимите автомобиль на подъемнике или снимите колесо для доступа к тормозным магистралям.

- Визуально проследите траекторию шланга от суппорта до кузова, отмечая все точки крепления.

- Проверьте состояние держателей:

- Трещины в пластиковых клипсах

- Коррозию металлических скоб

- Износ резиновых втулок

- Надежность затяжки хомутов

- Вручную покачайте шланг в местах фиксации – люфт недопустим.

- Замените деформированные клипсы и хомуты, установите новые демпферы при наличии следов разрушения.

- Убедитесь, что шланг не касается вращающихся деталей или острых кромок.

- После сборки проверьте отсутствие стука при резком торможении на малой скорости.

Используйте только оригинальные крепежные элементы или качественные аналоги – самодельные стяжки часто не обеспечивают требуемой жесткости фиксации.

Обследование антикоррозионного покрытия тормозного диска

Антикоррозионное покрытие наносится на нерабочие поверхности диска (ступичную часть, внутренние ребра, периметр) для защиты от ржавчины. Его повреждение косвенно влияет на тормозную систему: коррозия увеличивает массу диска, вызывает дисбаланс, а отслоившиеся фрагменты могут нарушать посадку детали или попадать в механизмы.

При появлении стука во время торможения необходимо проверить целостность защитного слоя. Коррозия в зоне крепления диска к ступице приводит к люфтам и биению, а отслоение покрытия с тыльной стороны вызывает вибрации, передающиеся на суппорт.

Процедура диагностики и решения

Этапы обследования:

- Демонтаж колеса для доступа к внутренним поверхностям диска.

- Визуальный осмотр на предмет:

- Отслоений или вздутий покрытия

- Очагов подпленочной коррозии (рыжие пятна под слоем)

- Трещин или сколов на защитном слое

- Коррозии ступичной площадки

- Механическая проверка прочности покрытия деревянным или пластиковым скребком (без повреждения металла).

| Выявленная проблема | Решение |

|---|---|

| Локальные сколы без коррозии | Зачистка шлифбумагой, обезжиривание, нанесение термостойкого антикора |

| Отслоение покрытия с коррозией | Полная зачистка до металла, преобразователь ржавчины, грунт, покраска |

| Сильная коррозия ступичной площадки | Шлифовка контактной зоны, замена деформированных шпилек, установка нового диска |

Критические случаи: При глубокой коррозии, изменяющей геометрию диска, или отслоениях на 30% поверхности обязательна замена детали. Использование несертифицированных составов для ремонта недопустимо – они теряют свойства при нагреве и воспламеняются.

Тестирование системы ABS на корректность работы

Для проверки работоспособности ABS выполните контрольный тест-драйв на безопасном участке дороги. Разгоните автомобиль до 40-60 км/ч, затем резко и с полным усилием нажмите педаль тормоза, удерживая её до полной остановки.

Обратите внимание на поведение педали: при активации ABS вы должны ощутить характерную вибрацию и услышать прерывистый скрежет или стук. Рулевое колесо должно сохранять управляемость, а траектория движения – оставаться прямой без уводов в сторону.

Диагностика неисправностей ABS

Если система не срабатывает (педаль жёсткая, блокировка колёс) или проявляются ошибки (индикатор ABS горит постоянно/мигает), выполните следующие шаги:

- Считайте коды ошибок через диагностический сканер OBD-II

- Проверьте целостность проводки к датчикам и модулю ABS

- Очистите от грязи датчики скорости вращения колёс, расположенные возле ступиц

- Измерьте сопротивление датчиков мультиметром (норма: 0.8-2.5 кОм)

| Признак неисправности | Возможная причина |

|---|---|

| ABS срабатывает на малых скоростях | Загрязнение/повреждение зубчатого ротора датчика |

| Вибрация педали при лёгком торможении | Деформация тормозного диска |

| Посторонний шум при работе ABS | Неисправность гидроблока |

Важно: При замене датчиков ABS после установки обязательно удалите воздух из тормозной системы прокачкой. Используйте только оригинальные запчасти или сертифицированные аналоги – несоответствие параметров вызовет сбои.

Проверка датчиков ABS на загрязнение и повреждения

Загрязнение датчиков ABS грязью, металлической стружкой или дорожными реагентами нарушает корректность считывания данных с импульсного кольца. Это приводит к ложным сигналам в блок управления и провоцирует стук при торможении.

Механические повреждения (трещины корпуса, обрыв проводки, деформация креплений) также вызывают сбои в работе системы. Проверка начинается с визуального осмотра датчиков и сопутствующих компонентов на каждом колесе.

Порядок диагностики и устранения неисправностей

Этапы проверки:

- Демонтаж датчиков с последующей очисткой контактов и чувствительных элементов специальным спреем-очистителем электроники

- Контроль целостности проводки: отсутствие перегибов, следов перетирания, окисления в разъемах

- Проверка зазора между датчиком и задающим кольцом (0,3-1,5 мм в зависимости от модели)

- Осмотр импульсных колес на отсутствие сколов зубцов, коррозии или налипания грязи

Критерии замены компонентов:

| Неисправность | Решение |

| Нарушение изоляции проводов | Замена жгута датчика |

| Неустранимое загрязнение магнитного элемента | Установка нового датчика |

| Деформация задающего кольца | Замена ступичного подшипника в сборе |

Рекомендации: После очистки или замены датчиков обязательна компьютерная диагностика для сброса ошибок ABS и проверки корректности сигналов в реальном времени. При установке новых компонентов используйте оригинальные запчасти или качественные аналоги – несоответствие характеристик вызовет повторные сбои.

Диагностика подклинивания вакуумного усилителя тормозов

Подклинивание вакуумного усилителя тормозов (ВУТ) проявляется неравномерным или замедленным возвратом педали после нажатия, ухудшением разгона из-за частично прижатых колодок, а также гулом при работе двигателя. Для точной диагностики исключите проблемы с направляющими суппортов и тросами ручника, которые могут давать схожие симптомы.

Проверку начинайте с визуального осмотра корпуса ВУТ на трещины и деформации, а вакуумного шланга – на расслоения и перегибы. Убедитесь в герметичности системы: запустите двигатель, дайте ему поработать 3-5 минут, заглушите и нажмите педаль тормоза. При исправном усилителе первое нажатие будет мягким, последующие – твердыми. Если педаль всегда туговата или проваливается, вероятна разгерметизация.

Методы проверки функциональности усилителя

Тест на разрежение:

- Запустите двигатель, дайте поработать 2 минуты.

- Нажмите педаль тормоза и удерживайте.

- Заглушите мотор – педаль должна плавно подняться вверх в течение 30 секунд. Отсутствие движения указывает на заклинивание диафрагмы или клапанов.

Контроль обратного клапана ВУТ:

- Отсоедините вакуумный шланг от усилителя.

- Попробуйте продуть клапан со стороны коллектора – воздух должен проходить только в одном направлении.

- Заблокированный или пропускающий в обе стороны клапан требует замены.

Проверка толкателя: Измерьте зазор между толкателем и главным тормозным цилиндром (ГТЦ). Зазор свыше 0,5 мм или его отсутствие нарушает работу диафрагмы. Регулировка выполняется согласно мануалу автомобиля.

| Симптом | Возможная причина в ВУТ | Действие |

|---|---|---|

| Педаль "деревянная" при работающем ДВС | Обрыв диафрагмы, засор каналов | Замена ВУТ |

| Шипение при нажатии тормоза | Разгерметизация корпуса, треснувший шланг | Поиск утечки мыльным раствором, замена элементов |

| Машина "тянет" в сторону при движении | Заклинивание толкателя, перекос диафрагмы | Диагностика ГТЦ, замена ВУТ |

Важно: Неисправный ВУТ не ремонтируется – узел подлежит замене. При установке нового усилителя прокачайте тормозную систему и отрегулируйте ход педали. Используйте только оригинальные запчасти или сертифицированные аналоги – ошибки при монтаже приводят к отказу тормозов.

Устранение люфта в ступичном подшипнике при замене

Люфт ступичного подшипника после замены требует немедленного вмешательства, так как вызывает характерный стук при торможении и движении. Неправильная установка или недотяжка крепежа могут привести к ускоренному износу новых деталей и потере управления.

Перед началом работ убедитесь в отсутствии дефектов на новых подшипниках и ступице. Обязательно используйте динамометрический ключ для соблюдения точных моментов затяжки, указанных производителем транспортного средства.

Порядок устранения люфта

- Поднимите автомобиль домкратом, снимите колесо и тормозной суппорт для доступа к ступице

- Проверьте затяжку гайки (или болтов) ступицы. Ослабьте контргайку при её наличии

- Затяните центральную гайку с предварительным моментом (обычно 15-25 Н·м), вращая ступицу для распределения смазки

- Постепенно увеличивайте момент затяжки (проворачивая подшипник после каждого этапа) до достижения паспортного значения (часто 150-250 Н·м)

- Установите контргайку или стопорную шайбу, зафиксировав положение

После сборки проверьте отсутствие люфта: возьмитесь за шину руками в положении «3 и 9 часов» и покачайте её. Допустимый зазор – не более 0,05-0,1 мм. При вертикальном покачивании («12 и 6 часов») люфт должен полностью отсутствовать.

| Тип подшипника | Особенность регулировки | Контрольный признак |

|---|---|---|

| Конический роликовый | Требует точной затяжки с проворотом | Легкое сопротивление вращению |

| Шариковый закрытый | Затяжка до упора без регулировки | Полное отсутствие осевого хода |

Критические ошибки:

- Использование старых деформированных гаек или шайб

- Затяжка без проворачивания ступицы

- Применение ударного инструмента вместо динамометрического ключа

- Игнорирование теплового зазора (приводит к заклиниванию после прогрева)

После пробега 500-1000 км повторно проверьте момент затяжки и отсутствие люфта. Появление гула или вибрации на скорости свидетельствует о неправильной регулировке или браке деталей.

Замена изношенных колодок с очисткой посадочных мест

Снимите колесо и откройте доступ к суппорту, предварительно ослабив направляющие болты. Аккуратно извлеките старые колодки, фиксирующие пружины и скобы, избегая повреждения поршня суппорта.

Тщательно очистите посадочные места на скобах суппорта от ржавчины, грязи и окалин металлической щеткой или пескоструйным аппаратом. Обязательно обработайте направляющие пазы и контактные площадки для колодок, где скапливается нагар.

Этапы замены с очисткой

- Зачистите все посадочные поверхности до металлического блеска

- Смажьте направляющие штифты высокотемпературной смазкой

- Обработайте тыльные стороны новых колодок противоскрипной пастой

- Установите противошумные пластины (при наличии)

- Вставьте колодки в суппорт, зафиксировав пружинами

Важно: При замене всегда используйте С-образный зажим для равномерного вдавливания поршня суппорта. Проверьте уровень тормозной жидкости в бачке – при износе колодок он повышается.

| Ошибка | Последствие |

| Неочищенные скобы | Перекос колодок, свист тормозов |

| Отсутствие смазки штифтов | Заедание суппорта, неравномерный износ |

| Загрязнение новых колодок | Снижение эффективности торможения |

После сборки прокачайте тормоза при резком падении педали. Проверьте работу системы на малой скорости перед эксплуатацией. Избегайте резких торможений первые 200 км для притирки поверхностей.

Ремонт закисших направляющих суппорта

Закисание направляющих суппорта – частая причина стука при торможении, возникающая из-за загрязнения, коррозии или высыхания смазки. Это нарушает свободное перемещение суппорта относительно диска, вызывая перекос колодок и характерный металлический лязг или скрежет при нажатии на педаль.

Игнорирование проблемы ведет к ускоренному износу колодок и диска, снижению эффективности торможения и перегреву узла. Ремонт направлен на восстановление плавного хода суппорта по направляющим.

Процесс ремонта

Для устранения неисправности потребуется:

- Специнструмент: домкрат, баллонный ключ, съемник для направляющих (или шестигранник/торкс), металлическая щетка, ветошь.

- Расходники: высокотемпературная пастообразная смазка для суппортов (например, на основе меди или керамики), очиститель тормозов (без масла!), резиновые сальники пыльников направляющих (при повреждении).

Последовательность работ:

- Демонтаж колеса и фиксация автомобиля на подставках.

- Снятие суппорта: открутите направляющие болты ключом (часто требуется Torx T30-T55 или шестигранник). Снимите скобу с кронштейна, не допуская провисания на тормозном шланге (подвесьте его).

- Извлечение направляющих: выбейте направляющие пальцы из скобы легкими ударами через деревянную проставку. Извлеките резиновые пыльники.

- Очистка:

- Тщательно удалите старую засохшую смазку и грязь с пальцев и из посадочных отверстий в скобе металлической щеткой.

- Обработайте все детали очистителем тормозов и вытрите насухо.

- Осмотрите пальцы и пыльники на предмет коррозии, задиров и трещин. Сильно поврежденные направляющие или порванные пыльники требуют замены.

- Смазка и сборка:

- Нанесите тонкий равномерный слой специальной смазки для суппортов на всю поверхность направляющих пальцев (кроме резьбы!).

- Нанесите немного смазки внутрь пыльников и в посадочные гнезда скобы.

- Установите новые или исправные пыльники на пальцы.

- Вставьте пальцы в скобу суппорта руками до упора (должны входить легко).

- Установка суппорта: Наденьте скобу с направляющими на кронштейн. Затяните болты направляющих с усилием, указанным в руководстве авто (обычно 25-35 Нм). Поставьте колесо.

Проверка после ремонта: Нажмите педаль тормоза несколько раз для притирки колодок. Совершите пробную поездку с плавными торможениями на малой скорости, убедитесь в отсутствии стука и равномерном замедлении. Контролируйте температуру суппорта после активного торможения – перегрев указывает на остаточное подклинивание.

| Критичные ошибки | Последствия |

|---|---|

| Использование графитовой или литиевой смазки | Разбухание резины пыльников, закисание |

| Попадание смазки на колодки/диск | Снижение эффективности торможения, вибрации |

| Недостаточная или избыточная затяжка болтов | Стук или разрушение направляющих |

| Игнорирование замены поврежденных пыльников | Быстрое повторное загрязнение и закисание |

Рекомендации: Проводите профилактическую очистку и смазку направляющих каждые 30-50 тыс. км или при замене колодок. Избегайте мойки суппортов агрессивной химией. Используйте только рекомендованные высокотемпературные смазки.

Проточка или замена деформированных тормозных дисков

Деформация тормозных дисков (коробление) – распространённая причина стука при торможении, проявляющегося как вибрация на руле или педали, пульсация или ритмичный стук. Возникает из-за локальных перегревов металла, резкого охлаждения (например, въезд в лужу на раскалённых дисках), чрезмерных нагрузок или затянутых колёсных болтов.

Перед решением о проточке или замене необходимо провести диагностику: визуальный осмотр на глубокие борозды, сколы и трещины, а также замер биения диска индикаторной стойкой. Допустимое биение обычно указано производителем (часто не более 0,05 мм).

Критерии выбора: проточка или замена

Проточка (тормозное точение) дисков возможна, если:

- Толщина диска после обработки останется выше минимально допустимой (указана на самом диске или в техдокументации авто).

- Биение и неровности поверхности не критичны (нет глубоких закалённых участков, трещин, сильного коробления).

- Диски имеют достаточный запас толщины для снятия слоя металла и сохранят прочность.

Замена дисков обязательна в случаях:

- Толщина диска на пределе или ниже минимально допустимой.

- Наличие сквозных трещин, глубоких сколов по краю, сильного коробления ("восьмёрки").

- После проточки толщина окажется недопустимо малой.

- Диск имеет неустранимые закалённые участки (пятна синего цвета) – проточка может быть неэффективна.

Рекомендации по работам

- Заменяйте или протачивайте диски только парами на одной оси (оба передних/оба задних).

- При замене дисков обязательно меняйте тормозные колодки (старые колодки не притрутся к новой поверхности).

- После установки новых или проточенных дисков соблюдайте щадящий режим обкатки (300-500 км без резких торможений).

- Проверяйте и очищайте посадочную поверхность ступицы и самого диска от грязи и ржавчины перед установкой.

- Затягивайте колёсные болты крестообразно с правильным моментом (указан в руководстве по авто).

| Параметр | Проточка | Замена |

|---|---|---|

| Стоимость | Дешевле замены | Выше |

| Эффективность | Временное решение, если диск изношен | Надёжное и долговременное устранение проблемы |

| Безопасность | Только при достаточной остаточной толщине | Максимальная (при условии качественных дисков) |

| Когда применимо | Незначительное биение, хороший запас толщины | Любое критическое повреждение, износ до минимума |

Вывод: Проточка – экономичный вариант при небольших дефектах и достаточном запасе металла. Замена – единственно верное решение при критическом износе или повреждениях, гарантирующее безопасность и долгий срок службы тормозной системы.

Восстановление работоспособности тормозного суппорта

Процесс восстановления начинается со снятия суппорта с автомобиля, предварительно отсоединив тормозной шланг и слив жидкость в подготовленную емкость. Тщательно очистите корпус и кронштейн от грязи металлической щеткой, уделяя внимание посадочным местам направляющих и скобам колодок.

Разберите суппорт: извлеките направляющие пальцы, освободите скобы колодок, затем аккуратно выбейте поршень сжатым воздухом через отверстие для штуцера (заранее подложите деревянный брусок во избежание повреждений). Удалите все резиновые уплотнители и пыльники – они подлежат обязательной замене.

Ключевые этапы ремонта

Очистка и дефектовка:

- Промойте поршень, цилиндр и направляющие в тормозной жидкости или очистителе тормозов

- Проверьте зеркало цилиндра и поверхность поршня на коррозию, задиры и эллипсность – глубокие повреждения требуют замены

- Осмотрите посадочные гнёзда направляющих пальцев на отсутствие деформации

Замена компонентов и сборка:

- Установите новые ремкомплекты (манжеты, пыльники поршня и направляющих)

- Смажьте цилиндр и поршень тормозной жидкостью, аккуратно запрессуйте поршень в корпус

- Обильно нанесите высокотемпературную смазку на направляющие пальцы перед установкой

- Проверьте плавность хода поршня и свободное перемещение пальцев рукой

| Критичные ошибки | Последствия |

| Использование универсальных смазок | Разбухание резины, заклинивание |

| Повторное применение старых уплотнений | Утечки, коррозия, снижение эффективности |

| Задиры на поршне/цилиндре >0.1 мм | Подклинивание, неравномерный износ колодок |

После установки суппорта обязательно прокачайте тормозную систему для удаления воздуха. Проверьте герметичность соединений и уровень жидкости в бачке. Первые 200-300 км избегайте резкого торможения – это необходимо для притирки поверхностей.

Важно: При сильной коррозии или механических повреждениях корпуса восстановление экономически нецелесообразно – требуется замена узла в сборе. Регулярная очистка направляющих (каждые 20-30 тыс. км) предотвратит повторное заклинивание.

Замена поврежденных пыльников поршня суппорта

Поврежденный пыльник поршня суппорта – критичная неисправность, приводящая к попаданию грязи и влаги на поверхность поршня и цилиндра. Это провоцирует коррозию, заклинивание поршня при движении или торможении, неравномерный износ колодок и характерный металлический скрежет или стук. Отсутствие герметичности также вызывает утечку тормозной жидкости, снижая эффективность всей системы.

Замена требует полной разборки суппорта. Обязательно проверьте состояние поршня и внутренней поверхности цилиндра на наличие коррозии, задиров или деформации. Используйте только ремкомплект, рекомендованный производителем автомобиля – несовместимые пыльники быстро выйдут из строя.

Порядок работ

- Демонтаж суппорта: Поднимите автомобиль, снимите колесо. Открутите направляющие болты и снимите суппорт с кронштейна. Повесьте его на проволоку, не допуская провисания тормозного шланга.

- Извлечение поршня: Снимите тормозные колодки и защитные пластины. Выдавите поршень сжатым воздухом, подавая его через отверстие для штуцера (предварительно открутите штуцер). Внимание! Подложите деревянный брусок, чтобы поршень не вылетел.

- Чистка и осмотр: Тщательно очистите посадочные места пыльников и цилиндр суппорта специальным очистителем. Удалите всю грязь, ржавчину и старую смазку. Проверьте зеркало цилиндра и поверхность поршня на отсутствие повреждений.

- Установка новых пыльников:

- Смажьте специальной пастой для тормозных систем (типа RED Rubber Grease) новый наружный пыльник и посадочную канавку в суппорте.

- Аккуратно вдавите наружный пыльник в канавку до полного прилегания по всей окружности.

- Смажьте поршень и его пыльник пастой. Наденьте внутреннюю кромку пыльника на поршень.

- Аккуратно вставьте поршень в цилиндр, равномерно надавливая, чтобы не повредить пыльник. Используйте монтажную лопатку при необходимости.

- Сборка и установка: Установите суппорт на кронштейн, затяните направляющие болты с моментом, указанным производителем. Поставьте новые колодки (рекомендуется), защитные пластины и колесо. Прокачайте тормозную систему для удаления воздуха.

Ключевые рекомендации

| Что использовать | Чего избегать |

|---|---|

| Тормозную жидкость только рекомендованного типа | Универсальных или несовместимых ремкомплектов |

| Специализированную смазку для пыльников и направляющих | Солидола, графитки, медной смазки – разрушают резину |

| Диагностику направляющих пальцев при разборке | Попадания тормозной жидкости на ЛКП |

Важно: Заменяйте пыльники на обоих суппортах оси одновременно. После замены проверьте отсутствие утечки жидкости и работу тормозов на малой скорости перед выездом на дорогу. Регулярно очищайте суппорт от грязи для продления срока службы новых пыльников.

Регламентная затяжка крепежа ходовой части

Вибрации и ударные нагрузки при эксплуатации автомобиля неизбежно приводят к ослаблению резьбовых соединений ходовой части. Регламентная затяжка крепежа – обязательная процедура технического обслуживания, направленная на восстановление номинального усилия стяжки болтов и гаек согласно спецификациям производителя. Пренебрежение этим этапом провоцирует люфты в узлах подвески, рулевого управления и тормозной системы, что напрямую влияет на возникновение посторонних стуков при торможении.

Ослабленный крепёж создаёт микроскопические зазоры между деталями подвески (рычагами, сайлентблоками, стабилизаторами) или компонентами тормозного механизма (суппортом, скобой). При замедлении инерционные силы вызывают смещение элементов с последующим резким возвратом в исходное положение, что проявляется характерным металлическим стуком или скрежетом. Регулярная проверка момента затяжки исключает подобные неисправности, предотвращая ускоренный износ узлов.

Ключевые элементы для контроля и процедура затяжки

Приоритетные соединения, требующие периодической проверки момента затяжки:

- Крепление стоек амортизаторов (верхние опоры, нижние болты)

- Рычаги подвески (крепление к подрамнику и поворотному кулаку)

- Стабилизатор поперечной устойчивости (стяжные втулки, стойки стабилизатора)

- Тормозной суппорт (направляющие пальцы, кронштейн)

- Ступичный подшипник (главная гайка)

Порядок выполнения работ:

- Установите автомобиль на подъёмник или эстакаду, снимите колёса.

- Очистите резьбовые соединения от грязи и коррозии щёткой или спецсредством.

- Проверьте текущий момент затяжки динамометрическим ключом, сравнивая с таблицей регламентных значений для вашей модели.

- Дотяните ослабленные элементы до требуемого параметра в последовательности, указанной в руководстве по ремонту.

- Замените деформированные или повреждённые болты, гайки и шайбы.

| Узел | Типовой момент затяжки (Нм) | Примечание |

|---|---|---|

| Гайка стойки амортизатора | 60–90 | Требует демонтажа защиты |

| Болт рычага к подрамнику | 70–120 | Контролировать состояние сайлентблоков |

| Направляющие пальцы суппорта | 25–35 | Обязательна смазка высокотемпературной пастой |

| Кронштейн тормозного суппорта | 80–110 | Использовать новые контровочные болты |

| Гайка ступицы | 180–300 | Точное значение уточнять в мануале |

Критические рекомендации: Никогда не выполняйте затяжку на весу – автомобиль должен стоять на колёсах или на спецстойках, имитирующих рабочее положение подвески. Используйте только исправный динамометрический ключ с актуальной поверкой. Применение ударных инструментов (пневмогайковёртов) допускается исключительно для предварительной протяжки, финальный момент – только ручным ключом.

Устранение люфтов в рулевом механизме

Люфт в рулевом управлении диагностируется покачиванием руля при неподвижных передних колесах (авто на домкрате или над ямой). Измеряется суммарный зазор специальным люфтомером или линейкой – нормой считается 10° (для легковых авто) или 25 мм на ободе руля.

Поиск источника требует последовательной проверки узлов: рулевой рейки/редуктора, наконечников тяг, маятникового рычага (если есть), крепления рулевой колонки и карданчика. Помощник должен вращать руль в пределах люфта, пока вы определяете точку возникновения холостого хода.

Методы устранения в зависимости от узла

Рулевые наконечники/тяги:

- Изношенный наконечник (выявленный покачиванием тяги вверх-вниз) заменяется новым с последующей регулировкой развала-схождения.

- Проверьте затяжку контргаек тяг и состояние пыльников – поврежденный пыльник ускоряет износ.

Рулевая рейка:

- Для реек с регулировочным винтом (обычно на верхней крышке): ослабьте контргайку, затяните регулировочный винт на 10-15° (без перетяжки!), проверьте легкость хода руля, зафиксируйте контргайкой.

- При износе зубьев рейки/шестерни или втулок – требуется демонтаж и ремонт/замена рейки. Признак – люфт не устраняется регулировкой.

Рулевой редуктор (червячный):

- Очистите регулировочный винт (на боковой крышке) от грязи.

- Ослабьте контргайку.

- Затяните регулировочный винт на небольшой угол (15-20° максимум).

- Проверьте отсутствие закусывания руля в крайних положениях.

- Затяните контргайку, проверьте люфт повторно.

Прочие элементы:

- Карданный вал рулевой колонки: замените при ощутимом радиальном или осевом люфте в шарнирах.

- Маятниковый рычаг (у систем с редуктором): замените втулки или узел целиком при износе.

- Крепления рулевой колонки/рейки: подтяните ослабленные болты кронштейнов.

| Узел | Признак неисправности | Решение |

|---|---|---|

| Наконечник рулевой тяги | Люфт при покачивании тяги вертикально, стук | Замена |

| Регулировочная гайка рейки | Люфт руля, устраняется подтяжкой | Аккуратная регулировка |

| Опорная втулка рейки | Люфт при покачивании рейки вдоль оси, стук | Замена втулки/ремонт рейки |

| Подшипник рулевой колонки | Люфт/стук в салоне у педалей | Замена подшипника |

ВАЖНО: После любых работ с рулевым управлением (особенно замены тяг/наконечников или регулировки рейки) обязательна проверка углов установки колес (развал-схождение). Игнорирование этого требования приведет к ускоренному износу шин и ухудшению курсовой устойчивости.

Обслуживание задних барабанов: замена пружин и регулировка

Замена возвратных пружин требуется при их ослаблении, деформации или обрыве, что провоцирует неполное разведение колодок после торможения. Несвоевременное устранение этой неисправности ведет к ускоренному износу фрикционных накладок, перегреву барабана и снижению эффективности торможения. Используйте только оригинальные или рекомендованные производителем пружины, так как несоответствие жесткости нарушит баланс работы механизма.

Регулировка выполняется для компенсации естественного износа колодок и обеспечения правильного зазора между накладками и барабаном. Отсутствие периодической регулировки вызывает увеличение хода педали тормоза, снижение чувствительности и неравномерный износ фрикционных материалов. Процедура осуществляется через технологическое отверстие в тормозном щите с помощью регулировочного колесика.

Порядок работ

- Демонтаж колеса и барабана: Снимите колесо, открутите направляющие штифты/болты и аккуратно снимите барабан (возможен легкий простукивание резиновым молотком при "прикипании").

- Замена пружин:

- Специальным съемником снимите старые пружины (верхние возвратные, нижние распорные).

- Установите новые пружины, строго соблюдая схему их расположения и фиксации на колодках и регуляторе.

- Проверьте правильность посадки всех крючков и отсутствие перекручивания.

- Очистка и смазка: Удалите абразивную пыль и грязь с механизмов, нанесите высокотемпературную смазку на точки контакта колодок с опорными площадками щита и регулятора.

- Регулировка:

- Соберите узел, установите барабан и колесо.

- Через сервисное отверстие вращайте регулировочное колесико звездочки отверткой до момента легкого заклинивания барабана при ручной прокрутке колеса.

- Отверните регулятор на 3-5 щелчков для обеспечения правильного зазора.

- Проверка: Убедитесь в свободном вращении колеса без трения и нормальном ходе педали тормоза после нескольких интенсивных нажатий (автоподжим должен сработать).

| Критичные ошибки | Последствия |

| Перепутаны местами пружины разной длины/жесткости | Заедание колодок, неравномерный износ |

| Отсутствие смазки на контактных поверхностях | Заклинивание колодок, скрипы |

| Слишком сильная затяжка регулятора | Перегрев тормозов, ускоренный износ |

| Использование некондиционных пружин | Снижение эффективности торможения |

Важно: Работы выполняйте на поднятом и надежно зафиксированном автомобиле. После замены пружин или регулировки избегайте резкого торможения первые 50 км для притирки колодок. Контролируйте равномерность износа и отсутствие локальных перегревов барабанов при эксплуатации.

График профилактического обслуживания тормозной системы

Регулярное техническое обслуживание тормозной системы – обязательное условие для предотвращения стука, снижения эффективности торможения и преждевременного износа компонентов. Соблюдение регламента позволяет своевременно выявлять скрытые дефекты (подклинивание суппортов, утечки жидкости, коррозию) до их критического развития. Пренебрежение графиком увеличивает риск полного отказа тормозов и дорогостоящего ремонта.

Интервалы обслуживания указаны производителем в руководстве по эксплуатации и носят рекомендательный характер. Реальные сроки зависят от стиля вождения, дорожных условий, климата и качества используемых запчастей. Агрессивная езда, частые поездки по грунтовым дорогам или в горной местности требуют вдвое более частых проверок.

Рекомендуемые интервалы и перечень работ

| Периодичность / Пробег | Основные работы |

|---|---|

| Каждые 5 000 км (или ежемесячно) | Визуальный осмотр на утечки тормозной жидкости, проверка уровня в бачке |

| Каждые 10 000–15 000 км (или раз в год) |

|

| Каждые 30 000 км (или 2 года) |

|

| Каждые 60 000 км (или 4 года) | Полная замена тормозной жидкости независимо от состояния |

Дополнительные рекомендации: При появлении стука, вибрации или увеличенного хода педали – немедленная диагностика вне графика. После замены колодок или дисков обязательна притирка в течение первых 200–300 км без резких торможений. Используйте только оригинальные или сертифицированные производителем расходные материалы.

Технология самостоятельного определения источника стука

Для успешного выявления причины стука при торможении необходим системный подход, основанный на наблюдении и локализации звука. Точное определение места возникновения стука – ключевой этап перед любыми ремонтными действиями.

Диагностика требует внимательности и соблюдения мер безопасности. Проводить ее следует на ровной, свободной площадке с хорошим освещением. Привлекайте помощника для нажатия на педаль тормоза во время ваших проверок под автомобилем.

Пошаговая методика локализации

1. Предварительная оценка на ходу:

- Условия возникновения: Обратите внимание, проявляется ли стук только в начале торможения, при полной остановке, на неровностях или постоянно во время замедления.

- Зависимость от скорости и усилия: Меняется ли характер или громкость стука в зависимости от скорости автомобиля или силы нажатия на педаль?

- Локализация (грубая): Постарайтесь определить на слух, доносится ли звук спереди, сзади, слева или справа. Поворот руля на небольшой угол при медленном торможении иногда помогает уточнить сторону.

2. Статическая проверка (с помощником):

- Надежно зафиксируйте автомобиль стояночным тормозом и противооткатными упорами под колесами противоположной оси.

- Поднимите автомобиль домкратом и установите на надежную подставку (козел) то колесо, со стороны которого подозревается стук. НИКОГДА не работайте под автомобилем, опирающимся только на домкрат!