Ступичный подшипник - устройство и принцип работы

Статья обновлена: 01.03.2026

Подшипник ступицы колеса – критически важный компонент ходовой части любого современного транспортного средства. Он обеспечивает вращение колеса с минимальным сопротивлением, воспринимает разнонаправленные нагрузки и гарантирует безопасное управление автомобилем.

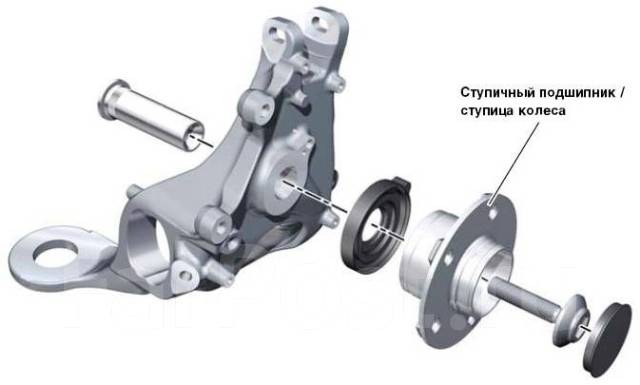

Конструкция данного узла объединяет ступицу колеса и интегрированный подшипник качения, образуя единый герметичный модуль. От его исправности напрямую зависят устойчивость машины на дороге, плавность хода и эффективность работы тормозной системы.

В современных автомобилях преимущественно используются необслуживаемые подшипники ступиц закрытого типа, рассчитанные на весь срок эксплуатации. Понимание их устройства, принципа работы и признаков неисправности необходимо каждому автовладельцу.

Основные функции в автомобильной подвеске

Подвеска обеспечивает кинематическую связь между колесами и кузовом транспортного средства, поглощая динамические нагрузки при движении. Она компенсирует неровности дорожного покрытия, минимизируя передачу вибраций и ударов на несущую конструкцию автомобиля.

Ступичный подшипник интегрирован в узел ступицы колеса и выполняет критически важную роль в работе подвески. Он обеспечивает вращение колеса с минимальным сопротивлением при одновременном восприятии разнонаправленных эксплуатационных нагрузок.

- Передача силовых воздействий: Воспринимает и распределяет:

- Радиальные нагрузки от массы автомобиля

- Осевые нагрузки при поворотах и боковых усилиях

- Ударные нагрузки от дорожных препятствий

- Обеспечение кинематики подвески: Фиксирует геометрическое положение колеса относительно:

- Рычагов подвески

- Приводных валов (для ведущих колес)

- Тормозных механизмов

- Гашение вибраций: Снижает резонансные колебания через:

- Точную калибровку зазоров

- Специальные демпфирующие конструкции сепараторов

- Антирезонансные покрытия дорожек качения

Взаимосвязь с компонентами подвески

| Элемент подвески | Функциональное взаимодействие |

|---|---|

| Амортизаторы | Синхронизация демпфирования вертикальных колебаний |

| Рычаги | Передача усилий при изменении положения колеса |

| ШРУСы | Обеспечение соосности вращательных элементов |

Принцип работы подшипника ступицы

Подшипник ступицы обеспечивает вращение колеса вокруг неподвижной оси (ступицы) с минимальным трением. Его конструкция позволяет воспринимать разнонаправленные нагрузки: радиальные (от веса автомобиля и боковых сил) и осевые (возникающие при поворотах, разгоне или торможении).

Внутреннее кольцо подшипника жестко фиксируется на ступице колеса, а внешнее – в поворотном кулаке или корпусе подвески. Между кольцами расположены тела качения (шарики или ролики), равномерно распределенные сепаратором. При вращении колеса внутреннее кольцо движется вместе с ним, передавая усилие через тела качения на внешнее кольцо.

Ключевые аспекты функционирования

Типы конструкций и их особенности:

- Шариковые радиально-упорные: Качественно комбинируют осевые и радиальные нагрузки за счет углового контакта тел качения с дорожками.

- Конические роликовые: Имеют раздельные кольца, регулируются по зазору, лучше переносят ударные воздействия.

Восприятие нагрузок:

| Тип нагрузки | Источник возникновения | Роль подшипника |

|---|---|---|

| Радиальная | Вес автомобиля, центробежные силы | Передает вертикальное усилие на подвеску |

| Осевая | Повороты, ускорение, торможение | Фиксирует колесо от смещения вдоль оси |

Критически важные элементы:

- Сепаратор – предотвращает контакт тел качения друг с другом, обеспечивая равномерное распределение.

- Смазка – снижает трение и износ, отводит тепло (обычно закладывается на весь срок службы).

- Уплотнения – защищают от грязи, воды и потери смазки (часто интегрированы в модульные ступичные узлы).

Классификация по типу конструкции

Подшипники ступицы разделяются на категории в зависимости от их внутреннего устройства и принципа работы. Конструктивные особенности напрямую влияют на грузоподъемность, скоростные характеристики и устойчивость к различным видам нагрузок.

Основные типы различаются по форме тел качения, количеству рядов и способу компенсации осевых усилий. Правильный выбор конструкции критичен для надежности и долговечности узла колеса.

Основные виды подшипников

| Тип конструкции | Ключевые особенности |

|---|---|

| Шариковые радиально-упорные | Два ряда шариков, расположенных под углом. Воспринимают комбинированные (радиальные и осевые) нагрузки в обоих направлениях. Распространены в передних ступицах легковых авто. |

| Конические роликовые | Ролики конической формы с раздельными кольцами. Выдерживают экстремальные радиальные и односторонние осевые нагрузки. Применяются в грузовиках и задних ступицах. |

| Ступичные узлы (Hub Unit Bearing) | Неразборные модули интегрированного типа с фланцем крепления. Включают уплотнения и датчики ABS. Монтаж выполняется как единый блок. Доминируют в современных автомобилях. |

Дополнительные конструктивные варианты:

- Двухрядные радиальные шарикоподшипники – для умеренных нагрузок

- Игольчатые подшипники – при ограниченном радиальном пространстве

- Подшипники с четырехточечным контактом – специальные решения для высоких осевых нагрузок

Однорядные и двухрядные исполнения

Однорядные подшипники ступицы содержат единственный ряд тел качения (шариков или роликов), расположенный между внутренним и наружным кольцами. Такая конструкция обеспечивает компактность и сниженную массу узла. Основная функция – восприятие радиальных нагрузок с ограниченной способностью компенсировать осевые усилия.

Двухрядные исполнения оснащены двумя независимыми рядами тел качения, разделенными сепаратором. Это увеличивает площадь контакта с дорожками качения. Подшипники данного типа способны одновременно выдерживать значительные радиальные и двусторонние осевые нагрузки, а также демпфировать ударные воздействия.

Ключевые различия

| Параметр | Однорядный | Двухрядный |

|---|---|---|

| Грузоподъемность | Базовая радиальная | Высокая комбинированная |

| Осевая стабильность | Ограниченная | Двусторонняя |

| Жесткость | Стандартная | Повышенная |

| Типичное применение | Легковые авто (задние оси) | Грузовики, внедорожники (передние оси) |

Конструктивные особенности двухрядных подшипников:

- Сепаратор между рядами предотвращает контакт тел качения

- Усиленные уплотнения для защиты от загрязнений

- Фланцевое крепление для упрощения монтажа на ступицу

Критерии выбора исполнения определяются требованиями к нагрузкам, габаритам узла и условиям эксплуатации. Двухрядные подшипники незаменимы при работе с высокими разнонаправленными усилиями, но увеличивают массу и стоимость сборки.

Отличия подшипников для передних и задних осей

![]()

Передние и задние ступичные подшипники различаются конструктивно из-за разной функциональной нагрузки. На передней оси подшипники воспринимают не только радиальные, но и значительные осевые усилия при повороте колес, а также вибрации от рулевого управления. Задние подшипники в большинстве конструкций работают преимущественно на радиальную нагрузку, так как ось не участвует в повороте.

Технологические отличия включают интеграцию с другими компонентами. Передние подшипники часто объединены со ступицей в единый узел (Hub Unit Bearing) и имеют фланцы для крепления тормозного диска и ШРУСа. Задние могут быть как интегрированными, так и раздельными (два отдельных конических подшипника), особенно на грузовом транспорте или старых моделях легковых авто.

Ключевые аспекты различий

- Тип нагрузки: Передние – комбинированная (радиальная + осевая), задние – преимущественно радиальная.

- Конструкция:

- Передние: чаще неразборные модули с датчиками ABS

- Задние: иногда разборные конические пары (ремонтопригодны)

- Совместимость с системами: Передние узлы обычно включают крепления для тормозных суппортов и синхронизацию с ABS.

| Критерий | Передняя ось | Задняя ось |

|---|---|---|

| Типовая конструкция | Закрытый необслуживаемый модуль | Разборная коническая пара или модуль |

| Дополнительные элементы | Фланец для ШРУСа, датчик ABS | Барабанный фланец (в базовых версиях) |

| Сложность замены | Требует снятия ступицы/тормозного узла | Проще (для неинтегрированных типов) |

Важно: В полноприводных авто задние подшипники могут иметь усиленную конструкцию, аналогичную передним, из-за передачи крутящего момента. Универсальных решений не существует – всегда учитывайте спецификацию производителя.

Интегрированные ступичные узлы в современных авто

Интегрированные ступичные узлы (Hub Units) представляют собой готовые герметичные модули, объединяющие ступицу колеса, подшипник и элементы крепления датчиков ABS/ESP в единую неразборную конструкцию. Они устанавливаются на легковые автомобили и коммерческий транспорт как передней, так и задней оси, заменяя классические конические роликоподшипники.

Производители отдают предпочтение таким узлам из-за упрощения сборочного процесса на конвейере и повышения точности монтажа. Компактность решения экономит пространство в зоне колеса, а стандартизированные посадочные размеры и крепежи унифицируют производство. Герметичный корпус защищает подшипник от грязи и влаги, исключая необходимость периодической регулировки зазора.

Ключевые особенности и компоненты

Конструкция интегрированного узла включает:

- Двойной ряд шариков/роликов в общем сепараторе с предустановленным заводом консистентной смазки

- Фланцевую ступицу с отверстиями под шпильки колеса или направляющие болты

- Встроенный магнитный кодирующий диск для работы датчиков антиблокировочной системы

- Посадочные канавки под уплотнительные кольца для защиты от влаги

Технологические отличия от традиционных решений:

| Параметр | Интегрированный узел | Раздельный подшипник |

| Регулировка зазора | Не требуется | Обязательна при замене |

| Защита от загрязнений | Пожизненная герметизация | Зависит от состояния сальников |

| Совместимость с ABS | Штатная интеграция датчика | Требует дополнительных элементов |

Эксплуатационные преимущества: увеличенный ресурс (до 200 000 км), стабильность характеристик торможения и курсовой устойчивости, снижение неподрессоренных масс. К ограничениям относят необходимость замены всего узла при выходе из строя подшипника и более высокую стоимость компонента.

Диагностика выполняется проверкой люфта колеса (вертикальный/горизонтальный покач), анализом гула при движении и мониторингом ошибок ABS. Монтаж требует строгого соблюдения момента затяжки центральной гайки с применением динамометрического ключа, а демонтаж – использования гидравлического пресса или спецсъемника.

Материалы изготовления компонентов

Кольца и тела качения подшипников ступицы изготавливаются преимущественно из высокоуглеродистой хромистой стали марки ШХ15 (аналог 52100 по международным стандартам). Этот материал обеспечивает требуемую твердость (58-65 HRc), износостойкость и сопротивление усталости при циклических нагрузках.

Для экстремальных условий эксплуатации применяются легированные стали с добавлением молибдена или ванадия, а также керамические гибридные подшипники с шариками из нитрида кремния. Сепараторы выполняются из полиамида (PA66-GF25), стальных штамповок или латуни в зависимости от класса подшипника.

Ключевые характеристики материалов

| Компонент | Материал | Преимущества |

|---|---|---|

| Кольца/шарики | Сталь ШХ15 | Оптимальное сочетание прочности и стоимости |

| Сепараторы | Полиамид PA66-GF25 | Снижение шума, коррозионная стойкость |

| Уплотнения | NBR-каучук | Температурный диапазон -40°C...+120°C |

Типы защитных покрытий:

- Фосфатирование – для улучшения приработки

- Цинкование – базовая антикоррозионная защита

- Электролитическое покрытие нитридом титана (TiN) – повышение износостойкости на 30%

Современные решения включают добавление дисульфида молибдена (MoS2) в смазку для снижения трения в критических режимах работы. Требования к чистоте стали регламентируются стандартом DIN 5401 (не более 5 неметаллических включений на мм2).

Системы герметизации и защиты от загрязнений

![]()

Эффективные уплотнения критически важны для предотвращения попадания абразивных частиц, влаги и химических реагентов в полость подшипника ступицы. Нарушение герметичности приводит к вымыванию смазки, коррозии дорожек качения и тел качения, что провоцирует преждевременный износ, заклинивание и разрушение узла.

Конструкции уплотнений выбираются исходя из условий эксплуатации: скорости вращения, температурного диапазона, типа воздействующих загрязнений и требований к долговечности. Основные функции включают удержание консистентной смазки внутри, блокировку внешних абразивов (пыль, грязь, солевые растворы) и компенсацию перепадов давления при нагреве.

Типы уплотнительных систем

Распространенные решения для ступичных подшипников:

- Контактные сальники: Резиновые губы, прижимаемые к цапфе пружинным кольцом. Обеспечивают высокую герметичность на средних скоростях.

- Лабиринтные уплотнения: Система каналов, создающих извилистый путь для загрязнений. Работают без трения, подходят для высоких оборотов.

- Комбинированные системы: Сочетают лабиринт с контактным элементом. Максимальная защита в экстремальных условиях (бездорожье, агрессивные среды).

- Интегрированные щиты: Стальные экраны, запрессованные в наружное кольцо подшипника. Базовая защита от крупных частиц.

| Тип уплотнения | Преимущества | Ограничения |

| Контакные сальники | Высокая герметичность, защита от влаги | Трение, нагрев при высоких оборотах |

| Лабиринтные | Нулевое трение, стойкость к износу | Сниженная эффективность в жидкой грязи |

| Комбинированные | Универсальность для любых условий | Сложная конструкция, высокая стоимость |

Материалы уплотнений (NBR, FKM, PTFE) подбираются под температурный режим и химические воздействия. FKM (фторкаучук) сохраняет эластичность при -40°C до +200°C и устойчив к маслам, топливу и озону. Для продления ресурса в сальники добавляют антифрикционные покрытия (тефлон) или пылеотталкивающие спиральные канавки на поверхности контакта.

Распространенные причины преждевременного износа

Неправильная установка подшипника – одна из ключевых причин сокращения срока службы. Приложение чрезмерных усилий при запрессовке, перекосы или повреждение сепаратора влекут деформацию тел качения и дорожек. Несоблюдение рекомендованных моментов затяжки гайки ступицы также провоцирует критическое изменение рабочих зазоров.

Эксплуатация в условиях загрязнения ускоряет разрушение узла. Попадание абразивных частиц через поврежденные сальники или трещины в ступице вызывает задиры на поверхностях. Коррозия из-за проникновения влаги при нарушении герметичности приводит к образованию выкрашивающихся раковин на кольцах.

Дополнительные факторы деградации

- Некорректная смазка:

Использование нерекомендованных сортов, недостаточный объем заполнения или смешивание несовместимых составов - Механические перегрузки:

Регулярная езда с превышением грузоподъемности, ударные нагрузки на выбоинах - Термическое воздействие:

Перегрев от заклинивших тормозных суппортов или экстремального трения

| Симптом | Вероятная причина |

|---|---|

| Гул на средних скоростях | Износ беговых дорожек из-за загрязнения смазки |

| Люфт колеса | Деформация сепаратора от ударных нагрузок |

| Локальный перегрев ступицы | Недостаток смазки или заклинивание роликов |

- Контроль состояния смежных узлов:

Износ ШРУСов, деформация дисков или нарушение геометрии подвески создают вибрации - Несвоевременное обслуживание:

Игнорирование признаков износа (шум, люфт) приводит к каскадному разрушению компонентов

Симптомы неисправного ступичного подшипника

Характерный гул или гудение при движении – первый признак проблем с подшипником. Звук усиливается на поворотах (при переносе нагрузки на колесо) и меняет тональность в зависимости от скорости. На ранних стадиях шум едва различим, но прогрессирует по мере износа.

Вибрация на кузове или рулевом колесе появляется при сильном разрушении элементов подшипника. Она ощущается на определенных скоростях (чаще 60-80 км/ч) и усиливается при ускорении. Люфт колеса в вертикальной или горизонтальной плоскости – критический симптом, требующий немедленного ремонта.

Основные проявления износа

- Монотонный гул – напоминает звук работающего электродвигателя или полета самолета.

- Щелчки или хруст – возникают при резкой смене направления движения или наезде на неровности.

- Неравномерный износ шин – вызван изменением угла установки колеса из-за люфта.

- Повышенный нагрев ступицы – определяется после поездки термометром или касанием (с осторожностью!).

| Симптом | Стадия износа | Рекомендуемые действия |

|---|---|---|

| Легкий гул на скорости | Начальная | Диагностика в течение 1-2 недель |

| Вибрация руля, усиление гула | Средняя | Замена в ближайшее время |

| Люфт колеса, хруст | Критическая | Немедленная остановка и замена |

Методы диагностики шумов и вибраций

Диагностика состояния подшипника ступицы по шумам и вибрациям базируется на анализе акустических и механических колебаний, возникающих при его работе. Характерные звуки (гул, скрежет, стук) или повышенная вибрация на определенных скоростях вращения колеса являются индикаторами износа, повреждения сепаратора, деформации дорожек качения или недостатка смазки.

Современные методы включают инструментальные измерения и субъективную оценку. Ключевым аспектом является дифференциация шумов подшипника от помех, создаваемых шинами, тормозами, трансмиссией или аэродинамикой. Для точной локализации дефекта применяют комплексный подход с использованием специализированного оборудования и методик тестирования.

Основные методы диагностики

Наиболее эффективные подходы:

- Акустический анализ

Субъективный метод: прослушивание шумов при движении автомобиля с переменной скоростью (характерный признак – монотонный гул, меняющий тональность при повороте руля). - Вибродиагностика

- Использование пьезоэлектрических датчиков для замера виброускорения на ступице или рычаге подвески.

- Снятие спектрограмм для выявления частот повреждений:

- Частота вращения сепаратора

- Частота перекатывания тел качения

- Частота прохода элементов по дефектам наружного/внутреннего кольца

- Стендовые испытания

Проверка на подъемнике: вращение колеса вручную с помощью стетоскопа для выявления локальных дефектов (щелчки, заедания).

Для интерпретации данных применяют сравнительные таблицы характерных частот:

| Тип дефекта | Формула частоты | Признак в спектре |

|---|---|---|

| Повреждение наружного кольца | BPFO = (n/2) * (1 - d/D * cosα) * fr | Пики на гармониках BPFO |

| Повреждение внутреннего кольца | BPFI = (n/2) * (1 + d/D * cosα) * fr | Широкополосные гармоники BPFI |

| Дефект тел качения | BSF = (D/d) * (1 - (d/D * cosα)2) * fr | Пики на гармониках BSF |

где n – число тел качения, d – диаметр тела, D – диаметр дорожки, α – угол контакта, fr – частота вращения.

Проверка люфта колеса в сервисных условиях

Обнаружение люфта колеса требует профессионального подхода с использованием специализированного оборудования. Диагностика выполняется на подъёмнике при снятой нагрузке с подвески, что обеспечивает точность измерений.

Основные этапы проверки включают визуальный осмотр узла и инструментальное тестирование. Важно исключить влияние сопутствующих неисправностей (шаровых опор, рулевых тяг), которые могут имитировать симптомы износа подшипника.

Методика выполнения замеров

- Поднимите автомобиль на подъёмнике, обеспечив свободное вращение колеса

- Зафиксируйте педаль тормоза для исключения влияния тормозной системы

- Установите индикаторную стойку (часового типа) с магнитным основанием:

- Точка упора штока - на внешний край шины

- Направление замера - параллельно оси поворота колеса

- Покачивайте колесо в вертикальной плоскости, прикладывая усилие к верхней и нижней точкам обода

- Снимите показания люфта по шкале индикатора

Критерии оценки:

| Значение люфта | Состояние подшипника | Рекомендуемое действие |

|---|---|---|

| 0,05–0,1 мм | Норма для новых узлов | Контроль при ТО |

| 0,1–0,5 мм | Начальная стадия износа | Плановый мониторинг |

| Более 0,5 мм | Критический износ | Немедленная замена |

При выявлении радиального биения дополнительно выполните проверку осевого люфта методом поперечного покачивания колеса. Разница показаний в крайних положениях не должна превышать заводские допуски, указанные в технической документации ТС.

Технические требования к моменту затяжки

Момент затяжки гайки или болта ступичного подшипника является критическим параметром, определяющим правильность работы узла и его ресурс. Несоблюдение регламентированных значений приводит к преждевременному выходу из строя подшипника, ускоренному износу сопрягаемых деталей или даже аварийной ситуации.

Производители автомобилей и поставщики компонентов устанавливают точные величины момента затяжки для каждой конкретной модели ступичного узла. Эти требования основаны на инженерных расчетах и испытаниях, учитывающих конструктивные особенности подшипника, тип крепежа, посадочные поверхности и ожидаемые эксплуатационные нагрузки.

Ключевые аспекты

- Точность инструмента: Обязательно использование калиброванного динамометрического ключа с регулярной поверкой. "На глаз" или ударным гайковертом без контроля момента затяжка недопустима.

- Чистота резьбы и посадочных мест: Загрязнения (грязь, ржавчина, остатки старого герметика) существенно искажают прикладываемое усилие и нарушают равномерность распределения нагрузки.

- Порядок затяжки (для многорычажных подвесок): При монтаже ступицы в сборе с рычагами необходимо соблюдать последовательность затяжки креплений, указанную производителем ТС, часто после частичной загрузки узла весом автомобиля.

- Контроль после обкатки: На некоторых моделях требуется повторная проверка момента затяжки после пробега 50-200 км для компенсации возможной усадки или приработки компонентов.

| Последствия недостаточного момента | Последствия чрезмерного момента |

|---|---|

| Люфт ступицы и подшипника | Деформация сепаратора или тел качения |

| Вибрации колеса и рулевого управления | Перегрев подшипника и смазки |

| Ускоренный износ посадочных мест | Разрушение внутренних дорожек качения |

| Риск самооткручивания крепежа | Вытягивание или срыв резьбы крепежа |

Для новых подшипников некоторых типов (особенно конических роликовых) при первоначальной затяжке может требоваться небольшое превышение номинального момента (на 10-20%) для обеспечения необходимого предварительного натяга, с последующим ослаблением до штатного значения. Точные инструкции всегда приведены в руководстве по ремонту автомобиля или спецификации производителя подшипника.

Необходимые инструменты для замены

![]()

Замена подшипника ступицы требует специфического набора инструментов для безопасного и корректного демонтажа/монтажа. Отсутствие ключевых приспособлений может привести к повреждению компонентов или некачественной установке.

Базовый комплект включает как универсальные слесарные инструменты, так и специализированные съемники. Работы выполняются на подъемнике или с применением домкратов с обязательной фиксацией автомобиля противооткатными упорами.

Основной набор инструментов

- Торцевые головки (19-36 мм) с воротком и трещоткой

- Динамический ключ для откручивания ступичной гайки

- Съемник подшипников ступицы (гидравлический или механический)

- Спецоправка для запрессовки нового подшипника

- Молоток с бойком из меди или полиуретана

Дополнительные приспособления

- Стяжка пружин (для передней подвески)

- Съемник шаровых опор и рулевых наконечников

- Динамометрический ключ (для точной затяжки)

- Проволочная щетка для очистки посадочных мест

| Тип инструмента | Критичность | Альтернатива |

|---|---|---|

| Съемник подшипника | Обязательно | Сервисный пресс (в мастерской) |

| Спецоправка | Обязательно | Труба подходящего диаметра |

| Динамометрический ключ | Рекомендовано | Расчет момента по углу поворота |

Пошаговый алгоритм демонтажа

Перед началом работ подготовьте инструменты: съемник подшипников, торцовые ключи, молоток, монтировку, стопор для гайки ступицы, домкрат и подставки. Убедитесь в наличии новых расходников – гайки ступицы и стопорного кольца.

Обеспечьте безопасность: установите автомобиль на ровную поверхность, зафиксируйте ручной тормоз и противооткатные башмаки. Поднимите нужную сторону домкратом, установите на козлы, снимите колесо.

- Снимите стопорное кольцо с помощью съемника или плоскогубцев. Если кольцо деформировано, замените его новым.

- Открутите гайку ступицы торцовым ключом, удерживая шпильку стопором. Гайка одноразовая – повторное использование недопустимо.

- Демонтируйте тормозной суппорт, открутив два направляющих болта. Подвесьте суппорт на проволоке, не допуская провисания тормозного шланга.

- Снимите тормозной диск, потянув его на себя после удаления суппорта. При закисании аккуратно обработайте посадочное место WD-40.

- Отсоедините датчик ABS (если установлен), нажав на фиксатор разъема. Уберите проводку в сторону, избегая натяжения.

- Выпрессуйте подшипник ступицы съемником типа «лапа». Направляйте усилие строго по оси, избегая перекоса. При отсутствии съемника используйте выколотку и молоток.

- Извлеките ступицу из поворотного кулака после полного выхода подшипника. Проверьте посадочное место на отсутствие задиров и коррозии.

Особенности установки новых моделей

Конструкция современных ступичных подшипников часто включает интегрированные датчики ABS/ESP, требующие аккуратного подключения и защиты жгутов проводов от перегибов или контакта с подвижными элементами. Многие новые модели представляют собой неразборные герметизированные узлы (cartridge type), где критически важно не повредить уплотнения при монтаже и обеспечить идеальную чистоту посадочного места в поворотном кулаке.

Замена требует строгого соблюдения момента затяжки центральной гайки или болта ступицы, указанного производителем ТС, так как отклонения ведут к нарушению предварительного натяга роликов. Несоблюдение этого параметра – частая причина преждевременного выхода из строя даже качественных узлов. Для фиксации часто применяются одноразовые стопорные кольца или гайки, которые необходимо заменять при каждой разборке.

Ключевые отличия и требования

Обязательное использование специализированного инструмента:

- Гидравлические прессы с оправками точного диаметра для запрессовки/выпрессовки, исключающие перекос.

- Динамометрические ключи для контроля момента затяжки центрального крепежа.

- Съемники, адаптированные под конкретную модель подшипника, особенно для модулей с фланцем.

Контроль состояния смежных деталей перед установкой нового подшипника обязателен:

- Посадочные поверхности ступицы и поворотного кулака должны быть безупречно чистыми, без коррозии, забоин или следов износа.

- Необходимо проверить геометрию посадочных мест на предмет биения или деформации.

- Требуется замена всех сопутствующих одноразовых элементов (сальники, стопорные кольца, гайки).

| Тип подшипника | Особенность монтажа | Риск при нарушении |

|---|---|---|

| Модуль с интегрированным фланцем | Запрессовка в кулак строго по наружному кольцу. Удар по фланцу недопустим. | Разрушение сепаратора или дорожек качения, смещение датчика |

| С раздельными кольцами (1-го поколения) | Запрессовка внутреннего кольца на ступицу, внешнего – в кулак отдельно | Перекос колец, неправильный зазор, заклинивание |

После установки необходимо провести калибровку систем ABS/ESP при наличии интегрированных датчиков. Игнорирование этого этапа может вызвать ошибки в работе тормозной системы и электронных помощников.

Обработка посадочных мест перед монтажом

![]()

Посадочные поверхности ступицы и оси должны быть тщательно очищены от загрязнений (масла, пыли, ржавчины) и остатков старых уплотнений. Используйте безворсовые салфетки и специализированные обезжириватели, не оставляющие плёнки. Заусенцы, риски и следы коррозии удаляются мелкозернистой наждачной бумагой или абразивным камнем, избегая изменения геометрии поверхностей.

Визуально проверьте целостность посадочных зон: отсутствие трещин, деформаций и значительного износа. Контролируйте размеры и форму отверстия ступицы и вала штангенциркулем или микрометром согласно техническим требованиям производителя. Несоответствие допусков приведет к неправильной посадке подшипника и преждевременному выходу из строя.

Ключевые этапы подготовки

Обязательные действия перед установкой нового подшипника:

- Механическая очистка: Скребки или щётки для удаления крупных отложений

- Химическая обработка: Нанесение обезжиривателя (уайт-спирит, ацетон)

- Финишная протирка: Чистой сухой ветошью до полного устранения следов жидкости

- Контроль шероховатости: Поверхности должны быть гладкими без видимых неровностей

Важно: Никогда не используйте для финальной очистки сжатый воздух – это может привести к попаданию микрочастиц в зону контакта. Убедитесь в сухости поверхностей перед нанесением монтажной смазки (если её применение предусмотрено технологией).

| Поверхность | Типичные дефекты | Метод устранения |

|---|---|---|

| Отверстие ступицы | Задиры, овальность | Притирка, замена ступицы |

| Посадочная шейка вала | Коррозия, буртики | Полировка пастой, ремонтные втулки |

| Опорный торец | Забоины, перекос | Фрезеровка, шлифовка |

Примечание: При наличии критических повреждений (глубокие канавки >0.1мм, видимая деформация) компоненты подлежат замене. Установка подшипника на деформированные посадочные места категорически запрещена.

Применение монтажных адаптеров

Монтажные адаптеры обеспечивают равномерную передачу усилия при запрессовке ступичных подшипников, исключая перекосы и повреждения сепараторов или тела качения. Специальная геометрия их рабочих поверхностей гарантирует контакт исключительно с наружным или внутренним кольцом подшипника в соответствии с требованиями технологии установки.

Использование адаптеров предотвращает прямые удары по элементам подшипника молотком, обеспечивая распределение нагрузки через оправку или пресс. Это критически важно для подшипников с пластиковым сепаратором или хрупкими керамическими компонентами, чувствительными к ударным воздействиям.

Ключевые функции адаптеров

- Защита уплотнений: Направляющие втулки фиксируют сальник, исключая его деформацию при посадке

- Контроль глубины: Ограничительные бурты обеспечивают точное позиционирование подшипника в ступице

- Совместимость: Наборы переходников охватывают различные типоразмеры (от легковых авто до грузовиков)

| Тип адаптера | Назначение |

| Цилиндрическая оправка | Запрессовка через наружное кольцо |

| Фланец с выточкой | Фиксация внутреннего кольца при монтаже в поворотный кулак |

| Комбинированный переходник | Одновременная установка подшипника и ступицы |

Важно: Адаптеры должны очищаться от загрязнений перед каждым использованием. Несоблюдение этого правила приводит к задирам посадочных поверхностей и снижению точности установки.

Типы крепежных элементов и их замена

В конструкции ступичного узла применяются различные крепежные элементы, обеспечивающие фиксацию подшипника и сопряженных деталей. Ключевыми из них являются гайки, болты, шпильки и стопорные кольца, каждый из которых выполняет специфическую функцию в зависимости от типа подвески (ступичный узел или поворотный кулак). Надежность этих компонентов напрямую влияет на безопасность эксплуатации.

Износ или повреждение крепежа приводит к возникновению люфтов, вибраций и ускоренному разрушению подшипника. Замена элементов требует строгого соблюдения технических параметров: момента затяжки, последовательности установки и совместимости с моделью автомобиля. Пренебрежение этими правилами провоцирует критичные поломки ходовой части.

Классификация элементов и процедура замены

- Ступичные гайки

- Типы: фланцевые самоконтрящиеся, корончатые со шплинтом, конусные

- Замена: обязательна при деформации или срыве резьбы. Затяжка динамометрическим ключом с усилием 180-250 Н·м (по спецификации производителя)

- Болты крепления ступицы

- Типы: шестигранные головки (класс прочности 8.8-12.9), торцевые болты с внутренним шестигранником

- Замена: обязательна при коррозии или изменении длины. Установка с фиксатором резьбы и затяжка крест-накрест

- Стопорные кольца

- Типы: внутренние (для фиксации в корпусе), наружные (для удержания на валу)

- Замена: при потере упругости или деформации. Монтаж спецклещами с контролем посадки в канавку

- Шпильки колес

- Типы: конические, фланцевые, резьбовые по всей длине

- Замена: при искривлении или повреждении резьбы. Запрессовка молотком/гидропрессом с последующей протяжкой гайками

Общий алгоритм замены крепежа: Демонтаж колеса и тормозного диска → очистка резьбовых отверстий от грязи → дефектовка старых элементов → нанесение медной смазки на резьбу новых деталей → установка с соблюдением момента затяжки → проверка отсутствия биения после сборки. Самоконтрящиеся гайки и пластиковые кольца подлежат обязательной замене при каждом обслуживании.

Контроль соосности при установке

![]()

Несоблюдение соосности вала и посадочного места ступичного подшипника вызывает неравномерное распределение нагрузок на тела качения и дорожки. Это провоцирует локальные перегрузки, вибрации и ускоренный износ рабочих поверхностей.

Проверка выполняется после фиксации ступицы, но до полной затяжки крепежных элементов. Используются индикаторные приборы, лазерные или оптические системы измерения, контролирующие радиальное и торцевое биение сопрягаемых деталей.

Ключевые методы и требования

Основные технологии контроля:

- Индикаторная проверка: Фиксация часового индикатора на неподвижной основе с последовательным проворотом вала для замера отклонений.

- Лазерная центровка: Применение излучателей и приемников для цифрового анализа смещения осей в режиме реального времени.

- Контроль по посадочным поверхностям: Измерение биения фланцев ступицы и смежных деталей (тормозных дисков, шестерен).

Допустимые значения биения указываются производителем транспортного средства и обычно не превышают:

| Тип отклонения | Максимальное значение (мм) |

|---|---|

| Радиальное биение | 0,05 - 0,10 |

| Торцевое биение | 0,08 - 0,15 |

При превышении норм выполняют корректировку положения узла, проверку геометрии посадочных мест или замену деформированных компонентов. Игнорирование требований приводит к перегреву подшипника, разрушению сепаратора и полному выходу узла из строя через 5-15 тыс. км пробега.

Смазочные материалы для ступичных узлов

Правильный выбор смазки критически влияет на долговечность и работоспособность ступичного подшипника. Основная задача смазочного материала – создание устойчивой защитной пленки между трущимися поверхностями тел качения и дорожками качения, минимизация трения, отвод тепла и защита от коррозии.

Смазки для современных ступичных узлов должны сохранять стабильные характеристики в широком диапазоне температур (от -40°C до +160°C и выше), обладать высокой механической стабильностью, противостоять вымыванию водой и воздействию агрессивных сред. Они работают в условиях высоких контактных давлений и скоростей вращения.

Ключевые требования и особенности

Основные типы смазок и их свойства:

- Литиевые комплексные (Li-complex): Наиболее распространенный тип благодаря универсальности, хорошей термостабильности и водостойкости. Основа – литиевое мыло и минеральное или синтетическое масло.

- Полимочевинные (Polyurea): Отличаются высокой термической стабильностью и длительным сроком службы. Не содержат металлических загустителей, что снижает риск коррозии. Чувствительны к механическому сдвигу при перезаправке.

- Кальциевые сульфонатные (Ca-sulfonate): Обладают исключительной коррозионной стойкостью и несущей способностью. Часто применяются в тяжелых условиях эксплуатации (бездорожье, морской климат).

Критически важные характеристики смазок:

| Параметр | Значение/Требование | Влияние |

| Класс консистенции (NLGI) | 2 или 3 | Обеспечивает удержание в узле и прокачиваемость |

| Температурный диапазон | -40°C ... +160°C (мин.) | Работоспособность зимой и при нагреве |

| Механическая стабильность | Высокая | Сохранение структуры под нагрузкой |

| Водостойкость (DIN 51807) | Класс 1 (макс. стойкость) | Защита от вымывания и коррозии |

Особенности применения:

- Несовместимость: Смешивание разных типов смазок (особенно литиевых и полимочевинных) приводит к деградации свойств. При обслуживании используйте только рекомендованный или идентичный состав.

- Заправочный объем: Заполнение полости подшипника должно составлять 30-50%. Избыток смазки вызывает перегрев из-за внутреннего трения.

- Герметичность: Качественные сальники предотвращают вытекание смазки и попадание абразивов/влаги. Повреждение уплотнений требует немедленной замены смазки.

Влияние перегрева на ресурс подшипника

Перегрев вызывает деградацию смазочных материалов: масла и консистентные смазки теряют вязкость, окисляются и выгорают. Это приводит к сухому трению между телами качения и дорожками, резко увеличивая износ поверхностей. Температурные деформации нарушают геометрию сепаратора и колец, создавая дополнительные напряжения.

При превышении критических температур (обычно >120°C) происходит структурное изменение металла – отпуск закалённых сталей. Твёрдость поверхностного слоя снижается, что провоцирует ускоренное образование выкрашивания, задиров и усталостных трещин. Локальные перегревы также ведут к короблению вала или посадочного места, нарушая соосность.

Ключевые последствия перегрева:

- Сокращение срока службы смазки в 2-5 раз на каждые 10-15°C сверх нормы

- Ускоренный износ из-за потери защитной масляной плёнки

- Деформация сепараторов с риском заклинивания

- Снижение усталостной прочности колец и тел качения

| Температура, °C | Влияние на ресурс |

|---|---|

| 70-90 | Нормальный рабочий режим |

| 100-120 | Снижение ресурса на 30-50% |

| >150 | Риск катастрофического разрушения |

Последствия гидроплана для подшипников ступиц

Попадание воды в подшипники ступиц при гидроплане происходит через поврежденные пыльники или уплотнения. Вода вымывает смазку, оставляя металлические поверхности без защитного слоя, что провоцирует сухое трение и абразивный износ.

Коррозия развивается стремительно, особенно при использовании некачественных смазочных материалов. Окисление металла приводит к образованию задиров на дорожках качения и телах качения, нарушая геометрию компонентов подшипника и увеличивая люфт.

Критичные последствия

- Разрушение сепаратора: Вода снижает пластичность сепаратора, провоцируя его растрескивание и заклинивание шариков/роликов.

- Микроскопические дефекты: Коррозия создаёт точечные очаги напряжения, служащие стартом для усталостных трещин.

- Перегрев узла: Потеря смазки увеличивает трение, вызывая локальный перегрев и деформацию колец подшипника.

Эксплуатация с повреждёнными подшипниками проявляется гулом или стуком при повороте, вибрацией на руле. Игнорирование этих признаков ведёт к заклиниванию ступицы и отрыву колеса на ходу.

Регламент планового обслуживания

Плановое обслуживание подшипников ступиц критично для безопасности и ресурса узла. Соблюдение регламента предотвращает преждевременный износ, снижает риск заклинивания колеса и аварийных ситуаций.

Интервалы проверок определяются производителем ТС и условиями эксплуатации. Стандартный осмотр проводят каждые 15-20 тыс. км пробега или раз в год, но для агрессивной езды, бездорожья или перегруза периодичность сокращают вдвое.

Ключевые операции обслуживания

Диагностика при каждом ТО:

- Контроль люфта колеса (подъем домкратом, покачивание руками в вертикальной/горизонтальной плоскостях)

- Проверка на посторонние шумы: гул, скрежет при вращении

- Осмотр пыльников на целостность и отсутствие течей смазки

Регламентные работы:

- Замена ступичного подшипника – каждые 100-150 тыс. км (или при выявлении неисправности)

- Обновление смазки в разборных конструкциях – каждые 60-80 тыс. км

- Моментная затяжка крепежных гаек согласно спецификации производителя

Особые условия эксплуатации:

| Режим | Корректировка интервалов |

| Постоянная езда по плохим дорогам | Диагностика в 2 раза чаще |

| Регулярная перегрузка ТС | Замена подшипника на 20% раньше нормы |

| Активное использование зимой (реагенты, влага) | Усиленный контроль пыльников и герметичности |

Пренебрежение регламентом ведет к прогрессирующему разрушению подшипника. Не допускается восстановление запрессованных неразборных узлов – только замена в сборе со ступицей.

Производители оригинальных и аналоговых комплектующих

Оригинальные подшипники ступицы (OEM) производятся компаниями, заключившими контракты с автопроизводителями. Эти компоненты соответствуют строгим заводским спецификациям и поставляются на конвейер.

Аналоговые подшипники выпускаются независимыми производителями для вторичного рынка. Они сертифицированы по международным стандартам, но не являются оригинальными для конкретного автомобильного бренда.

Ведущие производители

Ключевые OEM-поставщики:

- SKF (Швеция) - поставляет Volkswagen, Volvo, BMW

- NTN-SNR (Япония-Франция) - контракты с Toyota, Renault, PSA

- Schaeffler (FAG/INA) - OEM для Mercedes-Benz, Audi, Ford

- Timken (США) - партнёр General Motors и тяжёлой техники

- NSK/Koyo (Япония) - основные поставщики Honda, Nissan, Mazda

Крупнейшие производители аналогов:

- Febest (Япония) - бюджетные решения для азиатских авто

- LPR (Франция) - специализация на европейских моделях

- Optimal (Германия) - премиальные аналоги с увеличенным ресурсом

- Mapco (Германия) - средний ценовой сегмент

- PBTP (Польша) - экономичные варианты для Восточной Европы

Сравнительные характеристики

| Параметр | OEM | Аналоги |

|---|---|---|

| Совместимость | 100% соответствие модели | Универсальные модификации |

| Ресурс | 120+ тыс. км | 60-100 тыс. км |

| Ценовой диапазон | Премиум-сегмент | Средний и бюджетный класс |

Маркировки на корпусе и их расшифровка

На корпусе подшипника ступицы наносятся коды, содержащие ключевую информацию о его параметрах и характеристиках. Эти маркировки позволяют идентифицировать изделие без демонтажа узла и критически важны для правильного подбора замены.

Стандартная маркировка включает буквенно-цифровые обозначения, регламентированные международными (ISO) и национальными стандартами. Основные данные содержатся в основной надписи, а дополнительные символы могут указывать на специфичные особенности производителя.

Структура основной маркировки

Типичный код состоит из трёх обязательных групп символов:

- Серия размеров (первые 2 цифры): Определяет ширину и наружный диаметр. Пример: 62 – стандартная серия для легковых авто.

- Тип конструкции (буква или цифра): Обозначает особенности исполнения. Буква L указывает на фланец ступицы, J – на интегрированный датчик ABS.

- Диаметр отверстия (последние 2 цифры): Указывает внутренний диаметр в мм, умноженный на 5. Код 08 означает 40 мм (8 × 5 = 40).

| Маркировка | Расшифровка | Пример значения |

|---|---|---|

| 62 08 AG | Стандартная серия 62, отверстие 40 мм, модификация AG | VW Golf |

| LK7 022 | Конструкция LK7, диаметр отверстия 110 мм (22 × 5) | Грузовые авто |

| J 44649 | Подшипник с датчиком ABS (J), код модели 44649 | BMW E90 |

Дополнительные обозначения:

- Стрелка направления вращения → Указывает монтажную ориентацию для подшипников с асимметричным корпусом.

- Цветные метки (красный/жёлтый круг) – Контрольные точки балансировки или парная сборка.

- Буквы "A"/"B" – Класс точности (ABEC). Отсутствие маркера означает стандартную точность.

Внимание! Производители используют уникальные кодировки (напр., SKF VKBA 3500 или FAG B426 092). Для корректной расшифровки всегда сверяйтесь с каталогами бренда или электронными базами данных.

Технологии изготовления премиальных подшипников

Производство премиальных ступичных подшипников базируется на использовании высокочистых сталей марки 52100 или эквивалентов с минимальным содержанием неметаллических включений. Плавка осуществляется в вакуумно-дуговых печах или методом электрошлакового переплава для достижения гомогенной структуры металла. Последующая калибровка заготовок выполняется на прецизионных многопозиционных станках с ЧПУ, обеспечивая геометрическую точность в пределах 2-5 микрон.

Термообработка включает сквозную сквозную сквозную закалку в контролируемой атмосфере с последующим глубоким криогенным охлаждением до -80°C. Это формирует равномерный мартенситный слой с твердостью 60-64 HRC и сжимающими остаточными напряжениями в поверхностном слое. Шлифование дорожек качения ведется алмазными кругами с автоматической коррекцией профиля, а финишная обработка – суперфиниширование абразивными лентами зернистостью 2000-5000 mesh для получения зеркальной поверхности Ra ≤ 0,05 мкм.

Ключевые инновации в производстве

Внедрение гибридных технологий объединяет металлические кольца с керамическими телами качения:

- Керамические шарики из нитрида кремния (Si3N4) снижают инерцию на 40%

- Микропористое серебрение сепараторов обеспечивает самосмазывание

- Лазерная маркировка зон контакта для контроля усталостных деформаций

| Контрольный параметр | Стандартный подшипник | Премиальный подшипник |

|---|---|---|

| Допуск соосности | 15 мкм | 3 мкм |

| Шероховатость дорожек | Ra 0,12 мкм | Ra 0,04 мкм |

| Уровень шума | 45 dB | 32 dB |

Сборка происходит в чистых комнатах ISO Class 5 с пневматическим позиционированием компонентов. Герметизация двухрядных конструкций использует кремний-органические уплотнения с металлическим армированием и антифрикционными вставками. Финальная проверка включает:

- Акустический анализ вибраций на стенде ABEC-7

- Рентгеноструктурный контроль остаточных напряжений

- Тестирование на ресурс при эксцентричной нагрузке 120% от номинала

Взаимозаменяемость моделей разных марок

Взаимозаменяемость ступичных подшипников между моделями автомобилей разных марок – сложный вопрос, не имеющий универсального ответа. Хотя базовый принцип работы подшипника универсален, его физическое воплощение (конструкция, размеры, тип) строго адаптировано под конкретное место установки в ступичном узле определенной модели автомобиля.

Ключевыми факторами, определяющими возможность замены, являются точные геометрические параметры: наружный и внутренний диаметры, ширина подшипника, тип фланца (если есть), способ крепления (запрессовка, болтовое соединение), а также конструкция самого ступичного узла (например, интегрированный подшипник первого поколения vs. отдельный подшипник второго поколения).

Ключевые аспекты взаимозаменяемости

Для определения возможности установки подшипника от одной марки автомобиля на другую необходимо учитывать следующие моменты:

- Использование каталогов и кроссировки: Основной инструмент – специализированные электронные каталоги производителей подшипников (SKF, FAG, Timken, NSK, SNR и др.) или автозапчастей. В них указывается:

- Оригинальный номер подшипника для конкретной модели авто (OEM номер).

- Эквивалентный номер самого производителя подшипника.

- Кроссировки – списки взаимозаменяемых номеров от других производителей подшипников (например, подшипник SKF XXXX эквивалентен FAG YYYY и Timken ZZZZ).

- Анализ параметров: Даже если каталог показывает замену, обязательна сверка критических размеров (диаметры, ширина, посадочные поверхности, количество и расположение крепежных отверстий) по спецификациям или замерам. Миллиметровые различия могут сделать установку невозможной или небезопасной.

- Тип подшипника: Подшипники ступиц бывают разных поколений и конструкций:

Параметр Подшипник 1-го поколения (отдельный) Подшипник 2-го/3-го поколения (интегрированный) Конструкция Отдельный подшипник, устанавливаемый в ступицу/поворотный кулак. Единый узел, объединяющий подшипник, ступицу и часто фланец крепления колеса/датчика ABS. Взаимозаменяемость Выше шанс найти аналог по размерам, но критично совпадение всех посадочных мест. Крайне низкая. Узел уникален для модели/платформы. Замена только на точно соответствующий аналог или оригинал. - Производитель оригинальной детали (OEM): Оригинальный подшипник для Ford может физически быть идентичен подшипнику для Volvo (если оба сделаны на одном заводе, например, SKF), но иметь разные упаковочные номера. Каталоги производителей подшипников обычно вскрывают эту информацию.

- Риски неверной замены: Установка неподходящего подшипника чревата:

- Невозможностью корректного монтажа/демонтажа.

- Неправильной посадкой (слишком свободной или слишком тугой), ведущей к ускоренному износу.

- Нарушением работы датчиков ABS/ESP из-за несовпадения магнитного кодирующего кольца.

- Снижением надежности, ресурса и, как следствие, опасностью возникновения аварийной ситуации (заклинивание колеса).

Вывод: Самостоятельный подбор подшипника ступицы от автомобиля другой марки без тщательной проверки по профессиональным каталогам и сверки всех технических параметров крайне не рекомендуется. Надежнее всего использовать либо оригинальную запчасть (OEM), либо качественный аналог, специфически рекомендованный производителем подшипника или каталогом автозапчастей именно для вашей модели, года выпуска и модификации автомобиля.

Рекомендации по увеличению срока службы

Регулярно проверяйте состояние ступичных подшипников при плановом техническом обслуживании автомобиля. Обращайте внимание на посторонние шумы (гул, хруст) при движении, особенно в поворотах, и люфт колес.

Соблюдайте регламент замены смазочных материалов в узлах, где это предусмотрено конструкцией. Используйте только смазки, рекомендованные производителем транспортного средства.

Ключевые меры для продления ресурса

- Бережная эксплуатация: Избегайте резких стартов, пробуксовки и ударов о препятствия (бордюры, ямы)

- Защита от загрязнений: Своевременно меняйте поврежденные пыльники и сальники

- Правильный монтаж: При замене строго соблюдайте момент затяжки ступичной гайки динамометрическим ключом

- Контроль смежных узлов: Проверяйте исправность амортизаторов, ШРУСов и целостность колесных дисков

| Фактор риска | Профилактическое действие |

| Перегрев | Не допускайте агрессивного торможения на длинных спусках |

| Коррозия | Обрабатывайте крепеж антикором при сборке, избегайте мойки горячей водой сразу после поездки |

| Неправильная установка | Запрещается использование ударного инструмента при запрессовке, применяйте оправки |

- Мойте колесные арки от реагентов и грязи в зимний период

- Контролируйте давление в шинах согласно нормативам авто

- Немедленно прекращайте эксплуатацию при появлении вибрации руля или нехарактерного шума

Правила хранения новых подшипников

Подшипники требуют строгого соблюдения условий хранения для сохранения заводских характеристик. Неправильное содержание приводит к коррозии, деформации сепараторов и преждевременному выходу из строя.

Основные принципы включают защиту от внешних воздействий и контроль сроков. Упаковку вскрывают только перед непосредственной установкой детали.

Ключевые требования

Температурно-влажностный режим:

- Поддерживать температуру +5°C до +25°C

- Обеспечивать влажность воздуха не выше 60%

- Исключать резкие перепады температур для предотвращения конденсата

Упаковка и размещение:

- Хранить в оригинальной герметичной упаковке (вощеной бумаге/полиэтилене)

- Располагать горизонтально на стеллажах вдали от вибрации

- Запрещается штабелирование коробок более чем в 5 рядов

Защитные меры:

| Фактор риска | Метод нейтрализации |

| Пыль и грязь | Использование закрытых шкафов |

| Химические агенты | Изоляция от кислот, щелочей и растворителей |

| Статическая нагрузка | Запрет на хранение в вертикальном положении |

Контроль сроков: Регулярно проверять маркировку годности. Подшипники со смазкой Longlife хранят до 5 лет, с обычной смазкой – не более 3 лет.

Утилизация поврежденных деталей

Поврежденные подшипники ступицы не подлежат восстановлению или повторному использованию из-за критичности их функций в безопасности движения. Неправильная утилизация приводит к загрязнению окружающей среды токсичными металлами, смазочными материалами и микрочастицами, накапливающимися в почве и водоемах.

Соблюдение регламентированных норм утилизации обязательно для автосервисов и частных владельцев. Региональные экологические службы контролируют процесс, выдавая штрафы за нарушения. Основная цель – минимизация негативного воздействия на экосистему при максимальном вовлечении материалов во вторичный цикл переработки.

Методы переработки компонентов

Технологический процесс включает разделение элементов подшипника:

- Стальные компоненты (кольца, тела качения): направляются на переплавку после очистки от загрязнений. Полученное сырье используется в металлургической промышленности.

- Отработанные смазки: нейтрализуются химическими реагентами на спецпредприятиях или применяются как добавка к альтернативным видам топлива.

- Полимерные сепараторы: измельчаются для производства технического пластика низких сортов.

| Этап утилизации | Оборудование | Выходное сырье |

|---|---|---|

| Предварительная очистка | Пескоструйные камеры, химические ванны | Обеззараженные детали |

| Сортировка материалов | Сепараторы, магнитные установки | Фракции металла/пластика |

| Переработка | Дробилки, плавильные печи | Стальная стружка, гранулы пластика |

Важно: Запрещено захоронение целых подшипников на полигонах ТБО из-за медленного разложения и риска отравления грунтовых вод. Специализированные центры принимают детали по аккредитованным программам утилизации, выдавая подтверждающие документы.

Перспективы развития ступичных узлов

Основной вектор развития сосредоточен на повышении ресурса, надежности и снижении общей массы узлов. Инженеры активно работают над оптимизацией конструкций подшипников, применяя новые марки сталей и термообработку поверхностей для увеличения стойкости к усталостным нагрузкам и экстремальным температурным режимам. Параллельно усиливается интеграция датчиков для контроля состояния узла в режиме реального времени.

Значительное внимание уделяется адаптации ступичных узлов к требованиям электромобилей и систем автономного вождения. Увеличенные крутящие моменты электромоторов и необходимость точного управления вектором тяги диктуют создание более жестких и точных подшипниковых опор. Требования к снижению шума и вибраций (NVH) становятся критически важными из-за отсутствия маскирующего шума ДВС.

Ключевые технологические тренды

- Модульность и унификация: Разработка единых платформ, совместимых с различными типами шасси (ICE, EV, гибриды) для упрощения логистики и производства.

- «Умные» подшипники (Sensor Hub Units):

- Встраивание датчиков ABS/ESP нового поколения с расширенным функционалом (измерение осевой нагрузки, температуры, вибрации).

- Беспроводная передача данных в бортовые системы для прогнозирования остаточного ресурса и предотвращения отказов.

- Инновационные материалы:

- Композитные сепараторы и керамические элементы (гибридные подшипники) для снижения веса и повышения стойкости к высоким оборотам.

- Полимерные корпуса с металлическими вставками для борьбы с коррозией и облегчения конструкции.

- Экологичность:

- Смазочные материалы с увеличенным сроком службы и биоразлагаемые составы.

- Оптимизация процессов производства для снижения углеродного следа.

Внедрение аддитивных технологий (3D-печать) открывает возможности для создания ступичных узлов со сложными геометриями внутренних каналов смазки и облегченными силовыми элементами, ранее недостижимыми при традиционном производстве. Одновременно растет спрос на решения для колесных приводов повышенной мощности, требующие подшипников с улучшенными динамическими характеристиками и теплоотводом.

Список источников

Приведенные ниже материалы содержат технические спецификации, принципы работы и данные о конструкции ступичных подшипников.

Источники охватывают нормативную документацию, учебные пособия и специализированные технические публикации.

- ГОСТ 520-2011 "Подшипники качения. Общие технические условия".

- Руководства по ремонту и техническому обслуживанию транспортных средств (например, Haynes, BOSCH).

- Каталоги и технические бюллетени производителей подшипников (SKF, FAG, NSK, Timken).

- Учебные пособия: "Автомобильные трансмиссии и ходовая часть" (П.А. Гладких), "Конструкция автомобилей" (А.Н. Нарбут).

- Отраслевые стандарты ISO 15:2017 (Размерные допуски подшипников) и ISO 1132-1 (Статические нагрузки).

- Технические статьи в журналах "Автомобильная промышленность" и "За рулем. Эксперт".