Суппорт тормозной системы - что это?

Статья обновлена: 28.02.2026

Тормозная система – критически важный компонент безопасности любого автомобиля. Среди её ключевых элементов особую роль играет суппорт. Это механизм, отвечающий за преобразование усилия от педали тормоза в реальную остановку колеса.

Суппорт выступает силовым узлом, который напрямую воздействует на тормозной диск. Он прижимает тормозные колодки к вращающемуся диску, создавая трение. Именно это трение замедляет вращение колеса и останавливает автомобиль.

Без исправного суппорта эффективное торможение невозможно. Понимание его устройства и принципа работы помогает осознать, как обеспечивается безопасность движения и почему этому компоненту требуется регулярное обслуживание.

Место суппорта в контуре тормозной системы

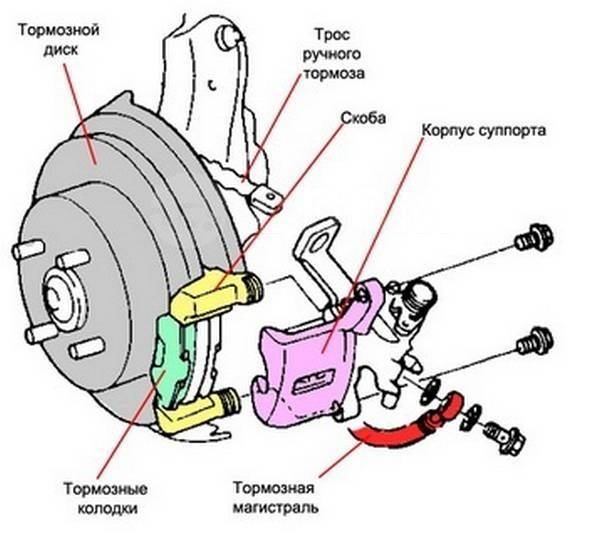

Суппорт является ключевым исполнительным устройством в гидравлическом контуре тормозной системы автомобиля. Он расположен непосредственно у каждого колеса и жестко закреплен на поворотном кулаке или ступичном узле. Его основная задача – преобразовывать гидравлическое давление, созданное главным тормозным цилиндром, в механическое усилие сжатия тормозных колодок.

Через тормозные магистрали и шланги суппорт получает тормозную жидкость под высоким давлением. Это давление воздействует на поршни (один или несколько), размещенные внутри корпуса суппорта. Поршни, в свою очередь, передают усилие на тормозные колодки, прижимая их с обеих сторон к поверхности тормозного диска, вращающегося вместе с колесом.

Функциональная роль суппорта в контуре

В рамках замкнутого гидравлического контура суппорт выполняет три критически важные функции:

- Силовое преобразование: Трансформирует давление жидкости в линейное механическое усилие зажатия колодок.

- Равномерное приложение силы: Обеспечивает синхронное и симметричное сжатие колодок к диску с обеих сторон (в случае с плавающей или фиксированной конструкцией).

- Обеспечение теплового режима: Конструктивно способствует отводу части тепла, генерируемого трением, через корпус и тормозную жидкость.

Без суппорта гидравлическая энергия, созданная водителем при нажатии на педаль и усиленная вакуумным усилителем, не могла бы быть эффективно преобразована в тормозное усилие на колесах. Он выступает финальным звеном цепи передачи усилия перед непосредственным контактом фрикционных материалов с диском.

Материалы изготовления корпуса суппорта

Корпус суппорта воспринимает значительные механические и термические нагрузки при работе тормозной системы, что предъявляет строгие требования к материалу его изготовления. Основными критериями выбора служат прочность, термостойкость, устойчивость к деформации под давлением, коррозионная стойкость и оптимальная масса.

Производители используют несколько типов материалов, каждый из которых обладает специфическими преимуществами и ограничениями для обеспечения надежности и долговечности узла. Наиболее распространенными вариантами являются чугун и алюминиевые сплавы.

Основные материалы и их особенности

- Чугун:

- Применяется серый чугун или ковкий чугун.

- Главные плюсы: высокая прочность, отличная термостойкость, стабильность размеров при нагреве, низкая стоимость.

- Недостатки: большой вес, подверженность коррозии (требует защитных покрытий), повышенная нагрузка на подвеску.

- Алюминиевые сплавы:

- Чаще используются силумины (сплавы алюминия с кремнием).

- Ключевые преимущества: малый вес (снижение неподрессоренных масс), хорошая теплоотдача, коррозионная стойкость.

- Недостатки: более высокая стоимость по сравнению с чугуном, меньшая термостойкость при экстремальных нагрузках, сложность изготовления.

- Композитные материалы:

- Экспериментальные разработки (например, керамика или карбон-керамика).

- Преимущества: экстремально малый вес, высочайшая термостойкость.

- Недостатки: запредельная стоимость, технологическая сложность серийного производства.

| Материал | Теплопроводность | Вес | Стойкость к коррозии | Типичное применение |

|---|---|---|---|---|

| Чугун | Средняя | Высокий | Низкая (требует защиты) | Бюджетные и среднеклассовые авто, коммерческий транспорт |

| Алюминиевый сплав | Высокая | Низкий | Высокая | Спортивные автомобили, премиум-сегмент, современные легковые авто |

Чугун или алюминий: плюсы и минусы

Чугунные суппорты обладают высокой прочностью и износостойкостью, отлично справляясь с экстремальными температурными нагрузками при интенсивном торможении. Их главный недостаток – значительный вес, увеличивающий неподрессоренные массы и ухудшающий динамику автомобиля.

Алюминиевые суппорты легче чугуна на 30-50%, что улучшает управляемость и снижает нагрузку на подвеску. Однако алюминий имеет меньшую термостойкость: при перегреве возможна деформация поршней или направляющих, а стоимость производства таких деталей выше.

Сравнительные характеристики

| Критерий | Чугун | Алюминий |

|---|---|---|

| Теплоотвод | Медленный | Быстрый |

| Вес | Высокий | Низкий |

| Стоимость | Низкая | Высокая |

| Коррозия | Подвержен ржавчине | Устойчив |

Ключевые преимущества чугуна:

- Превосходная теплоемкость

- Высокая жесткость конструкции

- Низкая цена производства

Основные минусы алюминия:

- Риск перекоса поршней при перегреве

- Необходимость сложной обработки поверхностей

- Ограничения для гоночных нагрузок

Крепление суппорта к поворотному кулаку

Суппорт монтируется непосредственно к поворотному кулаку – ключевому узлу передней подвески, обеспечивающему поворот колеса и фиксацию ступичного подшипника. Надежность этого соединения критична, так как кулак воспринимает все динамические нагрузки при торможении и передает тормозное усилие на подвеску.

Конструктивно крепление реализуется двумя основными способами: через жесткие монтажные болты (в фиксированных суппортах) или посредством специальной скобы-кронштейна и направляющих пальцев (в плавающих суппортах). В обоих случаях используются высокопрочные метизы класса 10.9 и выше, часто с контролем момента затяжки и применением стопорящих составов.

Ключевые особенности крепежных систем

- Плавающий суппорт:

- Фиксирующая скоба жестко привинчена к кулаку болтами.

- Корпус суппорта подвижен относительно скобы благодаря направляющим пальцам.

- Пальцы смазываются высокотемпературной смазкой и защищены пыльниками.

- Фиксированный суппорт:

- Монолитный корпус суппорта крепится к кулаку напрямую винтами или шпильками.

- Требует симметричной установки с минимальными допусками соосности.

Неправильная затяжка болтов или износ направляющих вызывает перекос суппорта, неравномерный износ колодок, вибрации и снижение эффективности торможения. Регламентная проверка крепежа и состояния пальцев обязательна при ТО.

| Тип суппорта | Элементы крепления | Требования к обслуживанию |

|---|---|---|

| Плавающий | Скоба, направляющие пальцы, стопорные болты | Чистка/смазка пальцев каждые 20-30 тыс. км, замена пыльников |

| Фиксированный | Силовые болты/шпильки | Контроль момента затяжки, проверка на деформацию |

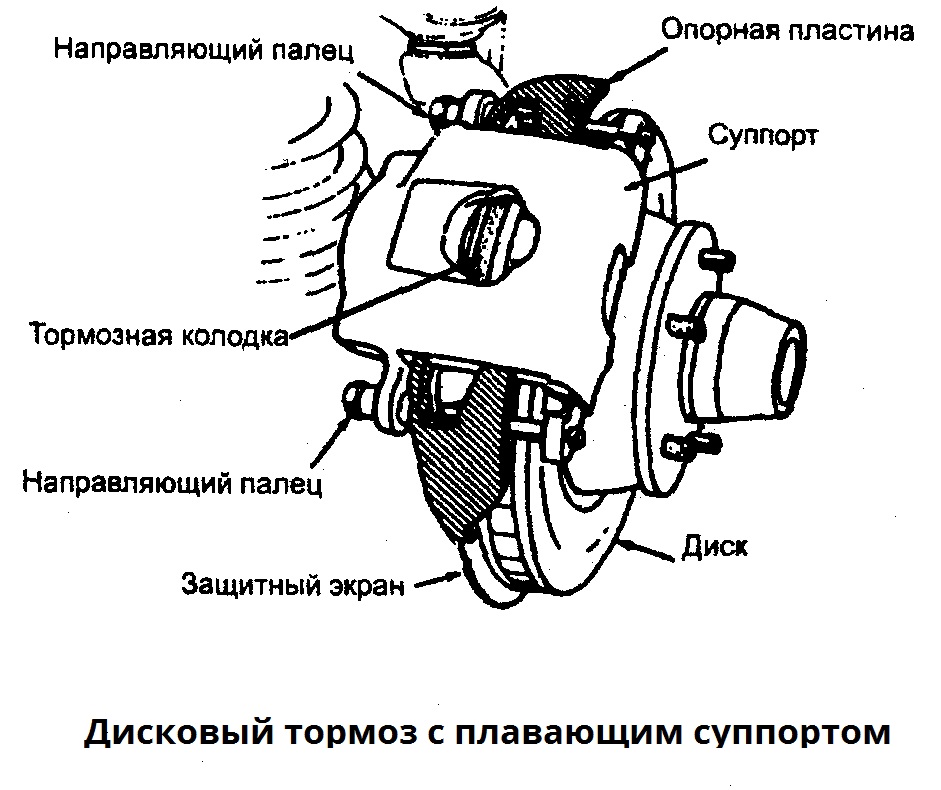

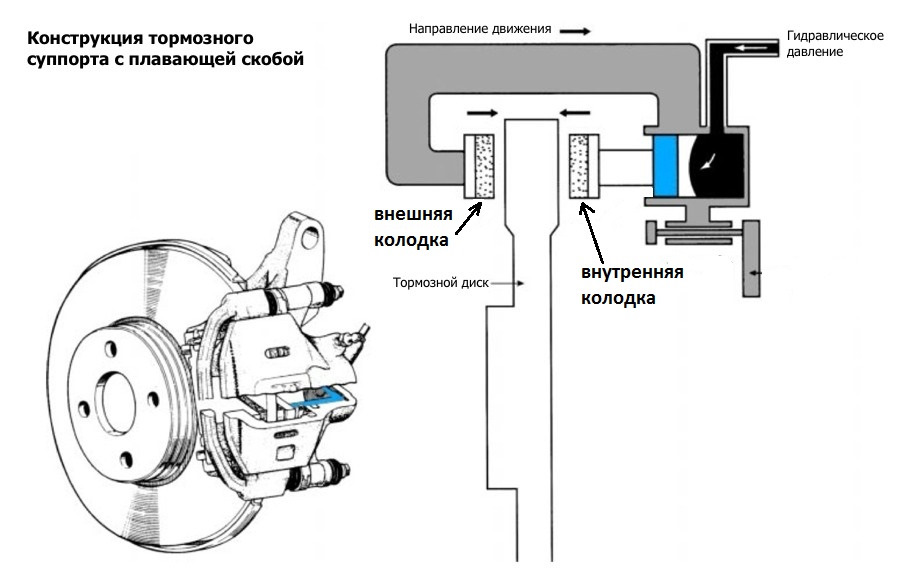

Конструкция плавающего суппорта

Плавающий суппорт состоит из двух ключевых элементов: литого алюминиевого корпуса с цилиндром и подвижной скобы. Корпус жестко зафиксирован на поворотном кулаке специальными направляющими пальцами, позволяющими ему перемещаться параллельно оси колеса. Внутри корпуса размещен один или два гидравлических поршня, передающих усилие только на внутреннюю тормозную колодку.

Скоба соединена с корпусом через направляющие втулки и свободно скользит по ним при срабатывании тормозов. При нажатии на педаль тормозная жидкость давит на поршни, которые выдвигаются и прижимают внутреннюю колодку к диску. Одновременно создаваемое гидравлическое усилие толкает корпус суппорта в противоположном направлении по направляющим, заставляя скобу подтягивать наружную колодку к диску.

Принцип работы

Основной особенностью является одностороннее действие поршней:

- Поршень выдвигается под давлением жидкости → прижимает внутреннюю колодку

- Корпус суппорта смещается по направляющим → скоба притягивает наружную колодку

- Обе колодки синхронно сжимают диск с равным усилием

После отпускания педали уплотнительные кольца поршней деформируются, возвращая их в исходное положение, а направляющие обеспечивают равномерный отвод колодок от диска.

| Компонент | Функция | Материал |

|---|---|---|

| Направляющие пальцы | Обеспечивают точное скольжение корпуса | Сталь с антикоррозийным покрытием |

| Защитные пыльники | Предотвращают загрязнение направляющих | Термостойкая резина |

| Скользящие втулки | Снижают трение при перемещении | Полимерные композиты |

Преимущества такой конструкции включают компактность, меньший вес по сравнению с фиксированными аналогами, а также сниженную стоимость изготовления. Ключевым требованием для надежной работы является регулярная смазка направляющих и контроль целостности пыльников.

Конструкция фиксированного суппорта

Фиксированный суппорт представляет собой цельнолитую или сборную металлическую конструкцию (чаще из чугуна или алюминиевого сплава), жестко закрепленную на поворотном кулаке или ступице автомобиля. Его основная задача – удерживать тормозные колодки и обеспечивать равномерное прижатие их к диску с обеих сторон.

Корпус суппорта имеет симметричную форму с расположенными друг напротив друга цилиндрическими отверстиями (окнами) по обе стороны от тормозного диска. В эти отверстия запрессованы рабочие тормозные цилиндры, обычно попарно (от двух и более с каждой стороны).

Ключевые элементы и принцип работы

Основные компоненты:

- Корпус: Монолитный блок с внутренними каналами для тормозной жидкости и посадочными местами для цилиндров.

- Тормозные цилиндры: Параллельно установленные поршни (чаще 2 или 4) с каждой стороны диска.

- Поршни: Металлические (реже керамические) детали, перемещающиеся под давлением жидкости.

- Уплотнительные манжеты: Резиновые кольца, герметизирующие поршни в цилиндрах и обеспечивающие их возврат.

- Пыльники: Защищают рабочие поверхности цилиндров и поршней от грязи и коррозии.

- Тормозные колодки: Устанавливаются в специальные пазы корпуса напротив диска с обеих сторон.

- Крепежные болты/шпильки: Фиксируют суппорт на кронштейне поворотного кулака.

Принцип действия: При нажатии на педаль тормоза гидравлическое давление тормозной жидкости одновременно воздействует на все поршни в суппорте. Поршни одновременно выдвигаются из своих цилиндров с обеих сторон диска и с равной силой прижимают внутреннюю и внешнюю тормозные колодки к его рабочим поверхностям. После отпускания педали уплотнительные манжеты деформируются, слегка втягивая поршни обратно, обеспечивая минимальный зазор между колодками и диском.

Сравнение элементов фиксированного и плавающего суппорта

| Характеристика | Фиксированный суппорт | Плавающий суппорт |

|---|---|---|

| Корпус | Монолитный, неподвижный | Состоит из скобы и подвижной направляющей части |

| Поршни | Есть с обеих сторон диска (минимум 2, обычно 4, 6, 8) | Только с внутренней стороны диска (обычно 1 или 2) |

| Передача усилия на внешнюю колодку | Непосредственно поршнем | Через подвижную скобу, скользящую по направляющим |

| Жесткость конструкции | Очень высокая | Ниже |

| Равномерность износа колодок | Высокая | Зависит от состояния направляющих |

Преимущества фиксированной конструкции: Максимальная жесткость, обеспечивающая отличную стабильность и модуляцию торможения; равномерное распределение усилия и тепла по обеим сторонам диска; способность выдерживать экстремальные нагрузки (чаще используется в спортивных и тяжелых автомобилях). Недостатки: Больший вес; более высокая сложность и стоимость изготовления/ремонта; увеличенное количество уплотнений (больше потенциальных мест утечки).

Роль поршней в суппорте

Поршни служат ключевым исполнительным элементом внутри суппорта. Их основная задача – преобразовывать гидравлическое давление тормозной жидкости в механическое усилие. Это давление поступает из главного тормозного цилиндра через магистрали при нажатии на педаль тормоза.

Под воздействием давления поршни выдвигаются из своих цилиндров в корпусе суппорта. Это движение напрямую передается на тормозные колодки, прижимая их с обеих сторон к поверхности вращающегося диска. Сила трения между колодками и диском создает тормозной момент, замедляющий колесо.

Принцип работы и особенности конструкции

Количество поршней варьируется в зависимости от типа суппорта:

- Плавающие суппорты: Обычно имеют 1-2 поршня только с внутренней стороны диска. При выдвижении они сначала прижимают внутреннюю колодку к диску, затем корпус суппорта смещается по направляющим, подтягивая наружную колодку.

- Фиксированные суппорты: Оснащены парными поршнями (2, 4, 6 или 8), расположенными симметрично с обеих сторон диска. Они синхронно воздействуют на обе колодки, обеспечивая более равномерное приложение усилия.

Для надежности поршни включают следующие компоненты:

- Уплотнительные кольца (манжеты): Герметизируют поршень в цилиндре, предотвращая утечку жидкости. При отпускании педали они слегка деформируются, слегка оттягивая поршень назад, обеспечивая минимальный зазор между колодкой и диском.

- Пыльники: Защищают выступающую часть поршня и цилиндр от грязи, влаги и коррозии, сохраняя плавность хода.

| Функция поршня | Результат |

|---|---|

| Преобразование давления жидкости в движение | Выдвижение поршня из цилиндра |

| Передача усилия на колодки | Прижатие колодок к тормозному диску |

| Возврат при сбросе давления (благодаря уплотнению) | Ослабление контакта колодок с диском |

Эффективность торможения напрямую зависит от исправности поршней. Закисание, коррозия или повреждение пыльников приводят к неравномерному износу колодок, снижению отзывчивости тормозов и перегреву. Регулярная проверка состояния направляющих и защитных чехлов критически важна для безопасности.

Устройство направляющих пальцев

Направляющие пальцы – это критически важные компоненты суппорта, обеспечивающие его корректную работу. Они представляют собой стальные цилиндрические штифты, жестко закрепленные в скобе суппорта. Именно по этим пальцам перемещается плавающая часть суппорта (чаще всего – сам корпус с рабочими цилиндрами) при срабатывании тормозов.

Их основное назначение – гарантировать строго параллельное движение тормозных колодок относительно поверхности диска при прижатии и возврате. Это минимизирует неравномерный износ колодок и диска, предотвращает заклинивание и снижает вибрации.

Ключевые элементы и особенности конструкции

Каждый направляющий палец состоит из следующих частей:

- Стальной стержень: Изготавливается из высокопрочной, коррозионностойкой стали. Имеет прецизионную цилиндрическую форму для обеспечения плавного скольжения.

- Защитный чехол (пыльник): Резиновый или силиконовый гофрированный кожух. Герметично облегает палец, защищая его внутреннюю поверхность и смазку от:

- Абразивной пыли и грязи

- Влаги и реагентов с дороги

- Коррозии

- Специальная смазка: Наносится под чехол на рабочую поверхность пальца. Обязательно используется термостойкая (выдерживающая >180°C), водостойкая смазка для направляющих (обычные смазки недопустимы!). Она обеспечивает:

- Легкое, плавное скольжение суппорта по пальцам.

- Защиту от коррозии и закисания.

- Долговременную работу без высыхания или вымывания.

- Фиксирующие элементы: Чаще всего это стопорные кольца (стопоры) или болты, удерживающие палец от самопроизвольного выпадения из скобы суппорта.

Расположение пальцев может варьироваться:

| Тип суппорта | Количество пальцев | Расположение |

|---|---|---|

| Плавающий (наиболее распространенный) | 2 | Обычно расположены горизонтально друг напротив друга в нижней части скобы |

| Фиксированный (реже) | 4 или более | По два с каждой стороны скобы, обеспечивают жесткую фиксацию корпуса |

Исправность направляющих пальцев напрямую влияет на эффективность торможения и ресурс тормозных компонентов. Их закисание, коррозия, повреждение пыльника или применение неподходящей смазки приводят к подклиниванию суппорта, неравномерному износу колодок, перегреву диска и уводу автомобиля в сторону при торможении.

Принцип действия гидравлического привода

Гидравлический привод тормозов использует свойство жидкости передавать давление без изменения величины во всех направлениях. При нажатии педали тормоза усилие передается на поршень главного тормозного цилиндра, создавая давление в системе.

Тормозная жидкость под давлением перемещается по герметичным трубопроводам и шлангам к рабочим цилиндрам суппортов. Поршни суппортов преобразуют гидравлическое давление в механическое усилие, прижимая колодки к тормозному диску.

Ключевые этапы работы

- Создание давления: Главный цилиндр генерирует давление при сжатии жидкости

- Передача усилия: Жидкость передаёт давление через трубки/шланги к суппортам

- Преобразование энергии: Поршни суппорта превращают гидравлическое давление в линейное движение

- Торможение: Колодки сжимают диск, создавая трение для замедления колеса

| Компонент | Функция в приводе |

| Главный цилиндр | Преобразует механическое усилие педали в гидравлическое давление |

| Тормозная жидкость | Рабочее тело, передающее давление по системе |

| Суппорт | Конечный исполнительный механизм, прижимающий колодки к диску |

Важнейшее преимущество гидропривода – многократное усиление исходного усилия от педали благодаря разнице площадей поршней главного цилиндра и суппорта. Система сохраняет эффективность даже при частичном отказе благодаря разделённым контурам.

Передача усилия от педали к суппорту

При нажатии на педаль тормоза механическое усилие через рычаг передается на толкатель главного тормозного цилиндра (ГТЦ). В современных автомобилях между педалью и ГТЦ установлен вакуумный усилитель, который многократно увеличивает прилагаемое водителем усилие за счет разряжения во впускном коллекторе двигателя.

Усиленный толкатель воздействует на поршни ГТЦ, создавая давление в герметичной гидравлической системе. Тормозная жидкость передает это давление по металлическим трубкам и гибким шлангам к рабочим цилиндрам суппорта. В суппорте давление преобразуется в линейное движение поршней, которые прижимают тормозные колодки к диску.

Ключевые этапы передачи усилия

- Педаль тормоза: Рычажный механизм увеличивает исходное усилие ноги водителя.

- Вакуумный усилитель: Умножает механическое усилие (в 3-5 раз) за счет разницы давлений.

- Главный тормозной цилиндр: Преобразует механическое воздействие в гидравлическое давление.

- Гидравлические магистрали: Трубки и шланги передают давление жидкости к суппортам.

- Поршни суппорта: Давление жидкости выдвигает поршни, прижимающие колодки к диску.

Важно: Эффективность системы зависит от герметичности контура и свойств тормозной жидкости – ее минимальной сжимаемости и стабильности при высоких температурах. Любые пузырьки воздуха или утечки жидкости нарушают передачу усилия.

Как колодки прижимаются к диску

При нажатии на педаль тормоза главный тормозной цилиндр создает давление в гидравлической системе. Это давление передается по тормозным трубкам и шлангам к поршням внутри суппорта.

Под действием гидравлического давления поршни выдвигаются из своих цилиндров. Поршень напрямую толкает внутреннюю тормозную колодку, прижимая ее к поверхности вращающегося диска. Одновременно корпус суппорта (в случае плавающей конструкции) смещается по направляющим в противоположном направлении, подтягивая за собой наружную колодку до ее контакта с диском.

Принцип прижима в разных типах суппортов

- Плавающий суппорт: Один или два поршня расположены только с внутренней стороны диска. При срабатывании поршень толкает внутреннюю колодку, а корпус суппорта, скользя по направляющим, притягивает наружную скобу с колодкой.

- Фиксированный суппорт: Имеет минимум два поршня (чаще 4, 6 или 8), расположенных симметрично по обе стороны диска. Поршни с обеих сторон синхронно выдвигаются под давлением жидкости, одновременно прижимая обе колодки к диску.

В результате этого двойного прижима колодки зажимают тормозной диск между своими фрикционными накладками. Возникающая сила трения преобразует кинетическую энергию движения автомобиля в тепловую, обеспечивая замедление или остановку.

Процесс преобразования силы в тормозной момент

При нажатии на педаль тормоза гидравлическая жидкость передает усилие от главного тормозного цилиндра к поршням суппорта. Давление в системе возрастает пропорционально приложенной силе, заставляя поршни выдвигаться из своих цилиндров.

Поршни суппорта воздействуют на внутренние тормозные колодки, прижимая их к поверхности диска. Одновременно корпус суппорта, благодаря направляющим скобам, смещается в противоположном направлении, подтягивая наружные колодки к диску. Это создает симметричное сжатие диска с обеих сторон.

Этапы преобразования энергии

- Механическое усилие: Нога водителя создает давление на педаль (~40-80 кгс).

- Гидравлическое усиление: Главный цилиндр преобразует усилие в давление жидкости (до 200 бар).

- Передача давления: Трубопроводы доставляют жидкость к поршням суппорта.

- Линейное движение: Поршни выдвигаются, преодолевая сопротивление уплотнений.

- Фрикционный контакт: Колодки прижимаются к диску с силой (Fприж).

| Параметр | Входное воздействие | Выходной результат |

|---|---|---|

| Сила | Давление на педаль | Сила трения колодок |

| Энергия | Кинетическая авто | Тепловая (нагрев диска) |

Сила трения (Fтр = μ × Fприж) создает тормозной момент (Mторм = Fтр × Rдиска), где μ – коэффициент трения, а Rдиска – эффективный радиус диска. Этот момент передается через ступицу колеса, замедляя его вращение.

Расположение суппорта относительно диска

Суппорт в дисковой тормозной системе закреплен неподвижно на поворотном кулаке или ступичном узле автомобиля таким образом, что он охватывает внешний периметр тормозного диска. Его позиция строго фиксирована относительно вращающейся плоскости диска для обеспечения равномерного прижатия колодок.

Тормозной диск устанавливается на ступицу колеса и вращается вместе с ним. Суппорт монтируется с небольшим зазором над рабочей поверхностью диска, что исключает контакт в неактивном состоянии. Корпус суппорта располагается либо с одной стороны диска (плавающая конструкция), либо с двух сторон (фиксированная конструкция), охватывая его как "клещи".

Ключевые особенности позиционирования

- Осевое выравнивание: Рабочие поверхности колодок строго параллельны плоскости диска для равномерного износа.

- Радиальный охват: Поршни и скобы суппорта располагаются напротив зоны максимального трения – средней части рабочей поверхности диска.

- Зазоры: Минимальный боковой зазор (0.05-0.15 мм) между колодками и диском предотвращает трение при отпущенной педали.

| Тип суппорта | Расположение относительно диска |

|---|---|

| Плавающий (однопоршневой) | Одна подвижная скоба с внешней стороны, внутренняя колодка прижимается поршнем |

| Фиксированный (многопоршневой) | Жесткий корпус с поршнями с обеих сторон диска |

Важно: Любое отклонение от правильной геометрии установки (перекос, увеличенные зазоры) вызывает биение тормозов, вибрации и преждевременный износ компонентов.

Передние суппорты: особенности установки

Передние суппорты крепятся к поворотному кулаку или ступичному узлу с помощью направляющих пальцев или жесткого кронштейна. Ключевым моментом является обеспечение строгой параллельности тормозных колодок поверхности диска для предотвращения вибраций и неравномерного износа. Перед монтажом необходимо тщательно очистить посадочные поверхности от коррозии и загрязнений.

При установке новых суппортов или после замены колодок поршни необходимо аккуратно утопить в цилиндры с помощью специального инструмента, предварительно открутив бачок тормозной жидкости. Это требует осторожности, особенно в системах с ABS, чтобы избежать повреждения электронных компонентов. После механического монтажа обязательна герметичная установка тормозных шлангов с новыми медными шайбами.

Критические этапы установки

Основные требования к процессу монтажа включают:

- Правильный момент затяжки: Болты крепления суппорта и шлангов обязательно затягиваются динамометрическим ключом согласно спецификации производителя.

- Смазка направляющих: Направляющие пальцы обрабатываются высокотемпературной смазкой для обеспечения свободного хода суппорта.

- Прокачка системы: Полное удаление воздуха из контура через штатные штуцеры в последовательности, указанной для конкретной модели авто.

После установки перед первым движением необходимо несколько раз нажать на педаль тормоза до появления устойчивого сопротивления для установки рабочих зазоров. Обкатка новых колодок и дисков выполняется в течение 200-300 км без резких торможений.

| Ошибка | Последствие |

| Перекос суппорта | Биение диска, ускоренный износ колодок |

| Попадание смазки на колодки | Снижение эффективности торможения, задымление |

| Недостаточная прокачка | Мягкая педаль тормоза, увеличение хода |

Задние суппорты: интеграция со стояночным тормозом

В отличие от передних тормозов, задние суппорты часто совмещают функции рабочего и стояночного тормоза. Это исключает необходимость установки отдельных барабанных механизмов внутри дисков, упрощает конструкцию и снижает общий вес системы. Интеграция особенно актуальна для современных автомобилей с электронными системами стабилизации, требующими точного контроля задних колес.

Стояночный тормоз в таких суппортах активируется независимо от гидравлики. При задействовании рычага или кнопки ручника механическое усилие через тросы или электропривод передается на исполнительный механизм внутри суппорта. Это обеспечивает блокировку колес даже при отключенном двигателе или утечке тормозной жидкости.

Типы конструкций интегрированных стояночных тормозов

- Винтовой поршень: Внутри поршня суппорта размещена резьбовая втулка. При активации ручника трос проворачивает винт, выдвигающий поршень механически. При гидравлическом торможении поршень вращается свободно.

- Кулачковый механизм: Тяга троса воздействует на эксцентриковый кулачок, который толкает поршень или отдельную прижимную планку к колодкам. Распространен в суппортах с плавающей скобой.

- Электромеханический привод (EPB): Электромотор в корпусе суппорта через редуктор вращает винт, прижимающий колодки. Управляется кнопкой, часто с функцией автоматического отключения при старте.

Ключевые требования к интегрированным системам:

- Самоподдерживающийся механизм – суппорт должен удерживать усилие без постоянного натяжения троса/работы мотора

- Автоматическая компенсация износа колодок при работе ручника

- Отсутствие взаимовлияния: гидравлика не должна блокировать механический привод, и наоборот

| Преимущества | Недостатки |

| Компактность и снижение неподрессоренных масс | Сложность ремонта и высокая стоимость компонентов |

| Равномерный износ колодок | Риск закисания механизма при редком использовании ручника |

| Совместимость с системами ESP и Hill Holder | Требовательность к обслуживанию направляющих |

Важно: При замене колодок в суппортах с винтовым приводом категорически запрещается выдвигать поршень гидравлическим давлением – это приводит к поломке резьбового узла. Требуется специальный инструмент для вкручивания поршня.

Особенности многопоршневых суппортов

Многопоршневые суппорты отличаются от классических однопоршневых конструкций наличием нескольких (чаще 4, 6 или 8) гидравлических цилиндров, расположенных по обе стороны тормозного диска. Такая компоновка обеспечивает равномерное распределение усилия прижима колодок к рабочей поверхности.

Их конструкция предполагает разделение поршней на группы, работающие последовательно или одновременно в зависимости от нагрузки. Это достигается за счет сложной системы каналов внутри корпуса суппорта или применения нескольких независимых гидравлических контуров.

Ключевые преимущества

- Повышенная теплоотдача: Увеличенная площадь контакта и массивность корпуса улучшают охлаждение.

- Стабильность торможения: Равномерный прижим колодок снижает вибрации и риск деформации диска.

- Модуляция усилия: Прогрессивное срабатывание поршней обеспечивает более точное дозирование тормозного усилия.

Особенности эксплуатации

- Чувствительность к перегреву: Хотя теплоотдача лучше, экстремальные нагрузки могут вызывать закипание тормозной жидкости в сложных каналах.

- Стоимость обслуживания: Замена колодок и поршневых уплотнений требует больше времени и ресурсов из-за сложности конструкции.

| Число поршней | Сфера применения | Эффект |

| 4 | Спортивные авто, тюнинг | Баланс цена/производительность |

| 6-8 | Трековые автомобили, гиперкары | Максимальная мощность и контроль |

Геометрия размещения поршней (ступенчатый диаметр, шахматный порядок) позволяет оптимизировать пятно контакта колодки с диском на разных скоростях, предотвращая локальный перегрев и снижая затухание эффективности (fade).

Признаки закисания направляющих пальцев

Закисание направляющих пальцев суппорта проявляется через серию характерных симптомов, напрямую влияющих на эффективность торможения и управляемость автомобиля. Основным признаком становится неравномерный износ тормозных колодок: внутренняя колодка стирается значительно быстрее наружной из-за невозможности суппорта равномерно сжимать диск.

Вторым тревожным сигналом выступает заметное снижение отзывчивости тормозов – педаль становится "ватной" или требует повышенного усилия для срабатывания. Одновременно может наблюдаться увод автомобиля в сторону при торможении, вызванный разной силой сжатия колодок слева и справа на оси.

Дополнительные индикаторы проблемы:

- Скрежет или вибрация – металлический скрип/дребезжание из-за перекоса суппорта и трения колодки об диск под углом

- Запах горелого – перегрев заклинившей колодки при длительном торможении

- Повышенный износ резиновых пыльников – растрескивание или разрыв защитных чехлов пальцев

Для подтверждения неисправности требуется визуальный осмотр: пальцы демонтируют, проверяя свободу хода в скобе. Закисший палец не проворачивается рукой и часто имеет коррозийные следы или засохшую смазку. Регулярная диагностика и смазка направляющих предотвращает критический износ тормозных компонентов.

Симптомы подклинивания поршня

Автомобиль устойчиво отклоняется в одну сторону при торможении даже на ровной поверхности. Это вызвано разной силой сжатия колодок: неисправный суппорт создает асимметричное тормозное усилие.

Заметно снижается общая эффективность торможения – педаль становится "ватной" или требует большего усилия для остановки. Одновременно увеличивается тормозной путь из-за частичной потери функциональности одного из контуров.

Характерные признаки

- Перегрев колесного диска – ступица и диск горячие на ощупь после поездки (в сравнении с противоположным колесом).

- Неравномерный износ колодок – внутренняя колодка изнашивается быстрее наружной, возможен клиновидный износ.

- Посторонние запахи – ощущается устойчивый запах горелых фрикционных материалов при остановке.

- Дым из колесной арки – в критических случаях из-за перегрева появляется сизый дым.

- Повышенный расход топлива – постоянное подтормаживание колеса создает дополнительное сопротивление движению.

Важно: игнорирование симптомов приводит к деформации тормозного диска, закипанию тормозной жидкости и полному отказу тормозов на перегретом контуре. При первых признаках требуется диагностика суппорта.

Проблемы с резиновыми уплотнениями

Резиновые уплотнения суппорта критичны для герметизации гидравлической системы и защиты поршня от загрязнений. Со временем они подвергаются естественному старению, утрачивая эластичность из-за перепадов температур, агрессивного воздействия тормозной жидкости и механического износа. Потеря гибкости приводит к нарушению геометрии уплотнительных колец.

Деградация уплотнений провоцирует утечки тормозной жидкости и коррозию поршня из-за проникновения влаги и грязи. Заклинивание поршня в цилиндре – типичное последствие, вызывающее неравномерный износ колодок, перегрев тормозов и снижение эффективности торможения. Особенно опасны микротрещины на пыльниках, открывающие путь абразивным частицам.

Основные последствия износа уплотнений

- Подтёки тормозной жидкости на внутренней стороне колеса или суппорте

- Закисание поршня – затруднённое движение при торможении/отпускании

- Неравномерный износ колодок (одна стирается быстрее)

- Увод автомобиля в сторону при торможении

| Признак проблемы | Механизм возникновения |

|---|---|

| Снижение уровня ТЖ в бачке | Разгерметизация системы через повреждённые манжеты |

| Скрип или заклинивание тормозов | Коррозия поршня из-за повреждения пыльника |

Профилактика требует регулярной замены уплотнительных комплектов (рекомендуется каждые 2-3 года или при ремонте суппорта). Использование оригинальных резинотехнических изделий и совместимой тормозной жидкости обязательно – некачественные аналоги быстро деградируют.

Как проявляется перегрев суппорта

Перегрев суппорта возникает при экстремальных нагрузках на тормозную систему, например, при длительном торможении на горных серпантинах, агрессивной езде или буксировке тяжелых прицепов. Высокие температуры нарушают нормальную работу узла, вызывая деформацию компонентов и снижение эффективности торможения. Нагрев до критических значений также провоцирует закипание тормозной жидкости, что ведет к полной потере тормозного усилия.

Проблема усугубляется при неисправностях: заклинивших направляющих пальцах, изношенных уплотнителях поршня или загрязнении рабочих поверхностей. Отсутствие регулярного обслуживания (например, замена смазки направляющих) ускоряет перегрев. Последствия включают ускоренный износ колодок и дисков, а в тяжелых случаях – возгорание или разрушение деталей системы.

Основные признаки перегрева

- Запах гари – едкий запах перегретых колодок или смазки.

- Дым из колесных арок – свидетельствует о тлении фрикционных материалов или выгорании смазки.

- Снижение эффективности тормозов – педаль становится "ватной", ход увеличивается.

Дополнительные симптомы:

- Вибрация руля при торможении из-за деформации диска.

- Неравномерный износ колодок ("скошенность" или локальные выработки).

- Характерный металлический звон или скрежет при движении.

| Температура суппорта | Воздействие на систему |

|---|---|

| 150-200°C | Начало дегазации тормозной жидкости, снижение эффективности |

| 200-300°C | Коксование смазки направляющих, закипание жидкости |

| >300°C | Деформация поршней, разрушение уплотнений, риск возгорания |

При длительном перегреве происходит коробление тормозного диска, что проявляется биением руля. Поршень суппорта может заклинить из-за разбухания уплотнительных колец, вызывая постоянное трение колодки о диск даже без нажатия на педаль. Это провоцирует лавинообразный рост температуры и ускоренный износ.

Проверка состояния суппорта при ТО

Диагностика суппорта начинается с визуального осмотра на предмет механических повреждений корпуса, трещин или следов подтекания тормозной жидкости. Особое внимание уделяется целостности пыльников направляющих пальцев и поршня – их разрывы приводят к попаданию грязи и коррозии, вызывающей подклинивание.

Обязательно проверяется свободный ход суппорта. Для этого колесо вывешивается, снимается защитный колпачок и оценивается легкость перемещения суппорта вдоль направляющих пальцев при попытке покачивания рукой. Затрудненное движение указывает на необходимость обслуживания или замены направляющих.

Ключевые этапы проверки

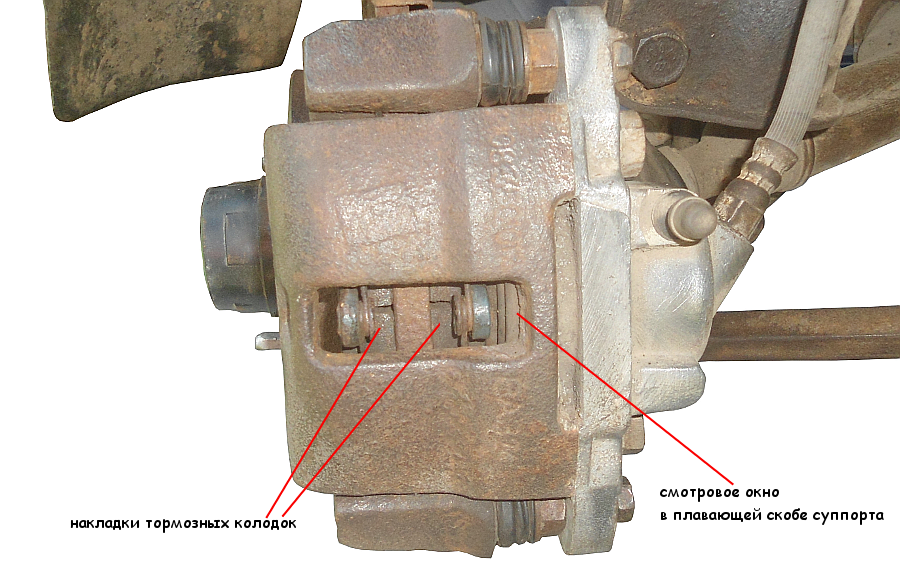

- Оценка износа колодок: Измерение остаточной толщины фрикционных накладок через смотровое окно или после частичного снятия колеса.

- Работа поршня: При нажатии на педаль тормоза поршень должен плавно выдвигаться, а при снятии давления – полностью утапливаться (при отпущенных направляющих). Закисание проявляется медленным возвратом или заклиниванием.

- Состояние уплотнений: Осмотр на предмет трещин, порезов, вздутий резиновых уплотнительных колец поршня и манжет направляющих пальцев.

- Контроль герметичности: Поиск следов подтекания тормозной жидкости в районе поршня, штуцеров прокачки и соединений гидравлической магистрали.

- Оценка равномерности износа: Сравнение толщины внутренней и наружной колодки. Значительная разница сигнализирует о проблемах с подвижностью суппорта (закисли направляющие или поршень).

Результаты осмотра определяют дальнейшие действия: чистку и смазку направляющих, замену пыльников и уплотнений, проточку или замену тормозного диска при критическом износе/биении, либо полную замену суппорта при неремонтопригодных повреждениях корпуса или поршня.

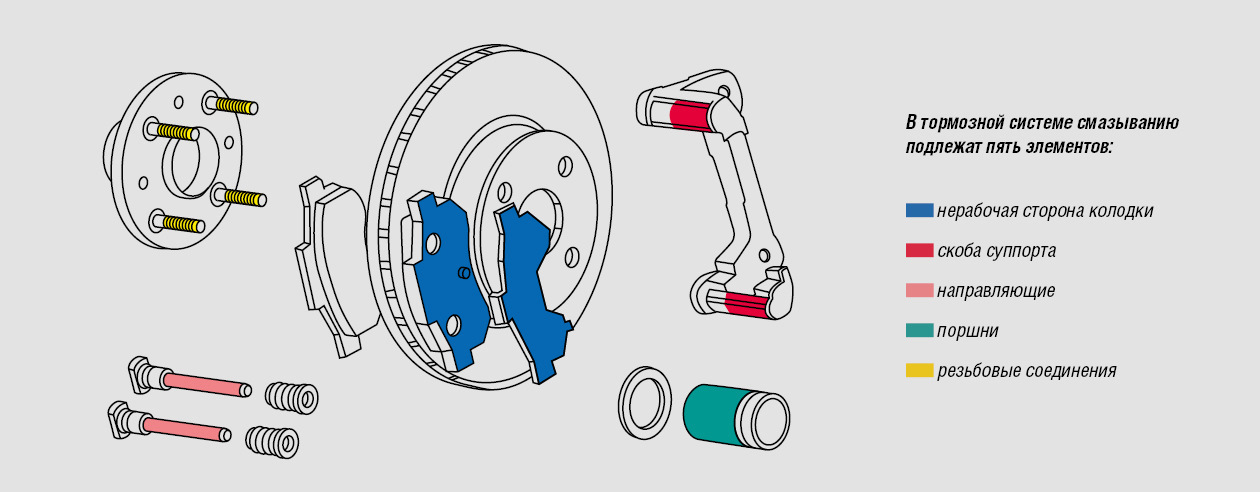

Технология смазки направляющих

Направляющие суппорта обеспечивают строго осевое перемещение тормозных колодок, предотвращая перекосы и заклинивание. Без корректной смазки металлические пальцы или болты направляющих подвергаются интенсивному износу, коррозии и задирам из-за высоких температур (до +200°C) и агрессивной среды. Неправильный выбор смазочного материала приводит к закисанию механизма, неравномерному износу колодок и снижению эффективности торможения.

Используются исключительно специализированные высокотемпературные пасты на основе синтетических масел с добавлением дисульфида молибдена (MoS2), меди или керамики. Эти составы сохраняют стабильность в диапазоне -40°C до +300°C, не растворяются в тормозной жидкости, обладают антикоррозийными свойствами и нейтральны к резиновым пыльникам. Запрещено применять графитовые смазки, Литол-24 или консистентные составы общего назначения – они теряют свойства при нагреве и разрушают резиновые компоненты.

Процедура нанесения смазки

- Демонтировать суппорт, извлечь направляющие пальцы/болты и тщательно очистить их от старой смазки и загрязнений металлической щёткой

- Проверить состояние пыльников: трещины или деформация требуют замены

- Нанести смазку тонким равномерным слоем:

- Внутренняя поверхность посадочных отверстий суппорта

- Рабочая зона направляющих пальцев (исключая резьбовую часть)

- Внешняя поверхность резиновых пыльников для предотвращения прикипания

- Собрать узел, обеспечивая свободное перемещение пальцев рукой без заеданий

| Тип смазки | Ключевые компоненты | Рабочий диапазон | Совместимость |

|---|---|---|---|

| Молибденовая | MoS2, синтетическое масло | -40°C...+300°C | Все пыльники |

| Медная | Медный порошок, силикон | -30°C...+600°C | EPDM-резина |

| Керамическая | Керамические микросферы | -50°C...+1400°C | Все материалы |

Правила замены тормозных колодок

Перед началом работ убедитесь, что автомобиль стоит на ровной поверхности с включенным ручным тормозом. Поднимите нужную часть машины домкратом, снимите колесо и очистите суппорт от грязи.

Тщательно осмотрите тормозной диск на предмет глубоких борозд, трещин или неравномерного износа. Проверьте целостность пыльников направляющих пальцев и состояние тормозного шланга.

Последовательность действий при замене

- Открутите нижний направляющий палец суппорта

- Приподнимите корпус суппорта вверх, обеспечив доступ к колодкам

- Извлеките старые колодки, запомнив их ориентацию и расположение пружинных пластин

- Прожмите поршень суппорта специальным инструментом или монтировкой (предварительно откройте бачок тормозной жидкости!)

- Установите новые колодки, точно повторив положение всех противоскрипных пластин

- Обработайте направляющие пальцы высокотемпературной смазкой перед сборкой

- Проверьте свободный ход суппорта после затяжки пальцев

После установки колеса обязательно прокачайте тормозную систему для удаления воздуха. Перед эксплуатацией выполните 5-10 плавных торможений на малой скорости для притирки колодок.

Критические ошибки

| Ошибка | Последствие |

|---|---|

| Забыть прожать поршень | Колодки не станут на место, суппорт заклинит |

| Игнорировать смазку направляющих | Неравномерный износ колодок, перегрев диска |

| Перепутать колодки местами | Снижение эффективности торможения на 30-40% |

Не используйте колодки с истекшим сроком годности или повреждениями фрикционного слоя. При замене на одной оси устанавливайте комплекты только одного производителя.

Процедура замены тормозной жидкости

Подготовьте свежую тормозную жидкость, рекомендованную производителем автомобиля, чистую прозрачную ёмкость, шланг подходящего диаметра и ключ для откручивания штуцеров прокачки. Убедитесь в наличии помощника или вакуумного насоса для прокачки. Автомобиль должен стоять на ровной поверхности с установленными противооткатными упорами.

Очистите от грязи крышку бачка главного тормозного цилиндра и штуцеры прокачки на всех суппортах/рабочих цилиндрах. Снимите крышку бачка, удалите максимально возможное количество старой жидкости с помощью шприца или груши. Заполните бачок до максимума новой жидкостью.

Последовательность прокачки контуров

- Наденьте шланг на штуцер прокачки первого суппорта (согласно схеме авто, обычно: задний правый → задний левый → передний правый → передний левый).

- Опустите второй конец шланга в ёмкость с небольшим количеством жидкости. Попросите помощника плавно нажать педаль тормоза и удерживать.

- Открутите штуцер на ¼-½ оборота ключом. Старая жидкость/воздух выйдут через шланг.

- Затяните штуцер до отпускания педали помощником.

- Повторяйте пункты 2-4, пока в шланге не исчезнут пузырьки воздуха и не пойдёт чистая жидкость.

- Контролируйте уровень в бачке! Не допускайте опустошения, доливайте новую жидкость.

- Повторите процедуру для остальных колёс в указанной последовательности.

После прокачки всех контуров проверьте ход педали – он должен быть упругим без провалов. Осмотрите штуцеры и соединения на предмет подтеканий. Убедитесь, что уровень жидкости в бачке между отметками MIN/MAX. Совершите пробную поездку на малой скорости, проверяя эффективность торможения.

| Ключевые моменты | Риски при нарушении |

|---|---|

| Использование только рекомендованной жидкости | Разбухание манжет, коррозия суппортов |

| Соблюдение последовательности контуров | Остатки воздуха в системе, "ватная" педаль |

| Контроль уровня в бачке | Завоздушивание главного цилиндра |

Восстановление суппортов: шлифовка поршней

Шлифовка поршней суппорта – критический этап восстановления тормозной системы, направленный на устранение коррозии, задиров и микронеровностей рабочей поверхности. Без качественной обработки поршень будет подклинивать в цилиндре, что приведет к неравномерному износу колодок, перегреву и снижению эффективности торможения. Процедура требует аккуратности и контроля геометрии детали.

Поршни изготавливаются из хромированной стали или нержавеющих сплавов. При длительной эксплуатации или попадании влаги под пыльник на поверхности образуется ржавчина. Механические повреждения (царапины, заусенцы) возникают из-за загрязнений или перекоса при установке. Шлифовка позволяет сохранить дорогостоящую деталь вместо замены, но применима только при отсутствии глубоких деформаций или критической коррозии.

Технология шлифовки поршня

Этапы работ:

- Демонтаж суппорта, извлечение поршня сжатым воздухом через отверстие подачи тормозной жидкости.

- Тщательная очистка детали от грязи и остатков тормозной жидкости. Удаление резиновых уплотнений.

- Визуальный осмотр и замер диаметра микрометром в 3–4 точках по длине. Глубокие риски (>0.1 мм) или конусность – показание к замене.

- Обработка наждачной бумагой с постепенным уменьшением абразивности (P400 → P800 → P1200). Шлифовка выполняется круговыми движениями с равномерным нажимом по всей поверхности.

- Финишная полировка войлочным кругом с пастой ГОИ для зеркального блеска.

- Промывка в чистом уайт-спирите для удаления абразивных частиц.

Важно: запрещено использование грубых абразивов или инструментов (напильников, дрелей) – это нарушит точность диаметра и цилиндричность. После шлифовки поверхность должна быть идеально гладкой – шероховатости порвут новые манжеты.

Контрольные параметры после обработки:

| Параметр | Норма | Метод проверки |

|---|---|---|

| Диаметр поршня | Допуск ±0.01 мм от номинала | Микрометр |

| Конусность/бочкообразность | Не более 0.005 мм | Замер в 4-х сечениях |

| Чистота поверхности | Ra ≤ 0.32 мкм | Визуально (отсутствие рисок) |

Обязательно заменяются все резинотехнические изделия: манжеты, пыльники, направляющие втулки. Сборку суппорта проводят с использованием тормозной жидкости в качестве смазки. После установки проверяют отсутствие заеданий поршня и герметичность системы под давлением.

Чистка и защита от коррозии

Регулярная чистка суппорта критически важна для поддержания эффективности торможения и предотвращения закисания направляющих пальцев. Накопление грязи, дорожной соли, металлической пыли от колодок и продуктов коррозии приводит к неравномерному износу колодок, перекосу суппорта, повышенному биению диска и снижению отвода тепла.

Игнорирование коррозии на поверхности суппорта и его крепежных элементах провоцирует разрушение защитных покрытий, заклинивание поршней и пальцев, ускоренный износ уплотнений. Это напрямую угрожает безопасности, увеличивая тормозной путь и риск полного отказа тормозного контура.

Этапы обслуживания и защиты

Чистка:

- Демонтируйте колесо и снимите суппорт с поворотного кулака.

- Тщательно удалите крупные загрязнения металлической щеткой.

- Обработайте все поверхности (корпус, скобы, поршень, направляющие пальцы) специальным очистителем тормозов. Избегайте попадания на резиновые уплотнения.

- Продуйте детали сжатым воздухом, уделяя внимание каналам и пазам.

- Проверьте состояние поршня и цилиндра на предмет задиров или глубокой коррозии.

Защита от коррозии:

- После очистки и полного высыхания нанесите высокотемпературную медную или керамическую смазку на нерабочие тыльные стороны колодок, скобы и противоскрипные пластины.

- Обильно смажьте направляющие пальцы специальной смазкой для направляющих (не путать с универсальными составами!).

- Для внешней защиты корпуса суппорта используйте термостойкую антикоррозионную краску, предварительно обезжирив поверхность.

- Замените все поврежденные пыльники направляющих пальцев и поршня.

Ключевые материалы:

| Назначение | Рекомендуемый материал | Что НЕ использовать |

|---|---|---|

| Очистка | Аэрозольный очиститель тормозов (без масла) | Бензин, керосин, агрессивные растворители |

| Смазка направляющих | Синтетическая смазка на основе силикона или минерального масла с добавлением PTFE (тефлона) | Графитовая смазка, литол, солидол |

| Защита нерабочих поверхностей | Медная высокотемпературная паста (до 1000°C+) | Обычные консистентные смазки |

| Антикоррозийное покрытие | Термостойкая эпоксидная или керамическая аэрозольная краска | Бытовая эмаль, грунтовки без термостойкости |

Оценка износа тормозного диска

Регулярная оценка износа тормозных дисков критична для безопасности: чрезмерное истончение снижает эффективность торможения, провоцирует перегрев и увеличивает риск деформации. Игнорирование контроля может привести к повреждению суппорта, колодок и гидравлических компонентов.

Износ оценивается по трём ключевым параметрам: толщина диска, глубина борозд/рисков и боковое биение. Проверку рекомендуется проводить при каждой замене колодок или на ТО (минимум раз в 10-15 тыс. км), но визуальный осмотр состояния поверхности возможен самостоятельно.

Критерии и методы оценки

Толщина диска: Замеряется микрометром в нескольких точках по рабочей поверхности. Сравнивается с:

- Номинальной толщиной нового диска (указана на его кромке)

- Минимально допустимой толщиной (MIN TH, также маркируется производителем)

Превышение износа сверх MIN TH требует немедленной замены. Допустимый износ обычно составляет не более 2-3 мм от номинала.

Глубина борозд и дефекты поверхности:

- Глубокие канавки (риски) от абразивного износа или загрязнений замеряются щупом.

- Критичной считается глубина свыше 1.5 мм.

- Проверяется наличие сколов, трещин, синих пятен (перегрев) – такие дефекты недопустимы.

Боковое биение (люфт):

- Диск демонтируется с ступицы.

- С помощью индикаторного нутромера замеряется отклонение плоскости вращения.

- Допустимый люфт – не более 0.05-0.1 мм. Превышение вызывает вибрации руля при торможении.

| Параметр | Инструмент для замера | Критическое значение |

|---|---|---|

| Толщина диска | Микрометр/штангенциркуль | < MIN TH (маркировка) |

| Глубина борозд | Щуп/глубиномер | > 1.5 мм |

| Боковое биение | Индикаторная стойка | > 0.1 мм |

Важно: Диски заменяются парно на одной оси. Неравномерный износ (конусность, буртик по краю) указывает на заклинивание поршней суппорта или неисправность направляющих.

Выбор между новым и восстановленным суппортом

При замене суппорта владельцы сталкиваются с дилеммой: приобрести новую оригинальную деталь или восстановленный аналог. Новые суппорты поставляются напрямую от производителя, гарантируют полное соответствие спецификациям и отсутствие скрытых дефектов. Они проходят заводской контроль качества и имеют длительную гарантию, что минимизирует риски преждевременного выхода из строя.

Восстановленные суппорты представляют собой б/у детали, прошедшие ревизию: разборку, замену изношенных компонентов (поршней, уплотнений, направляющих), пескоструйную обработку и антикоррозийное покрытие. Их ключевое преимущество – цена, которая на 30-60% ниже новой запчасти. Однако качество напрямую зависит от добросовестности реставратора и степени исходного износа детали.

Ключевые критерии выбора

| Фактор | Новый суппорт | Восстановленный суппорт |

|---|---|---|

| Надёжность | Максимальная (оригинальное состояние) | Зависит от качества восстановления |

| Стоимость | Высокая | Низкая |

| Гарантия | Длительная (2-3 года) | Короткая (6-12 месяцев) |

| Риски | Минимальные | Возможны течи, заклинивание |

Рекомендации по применению:

- Выбирайте новые суппорты для:

- Новых или премиальных автомобилей

- Длительных поездок по сложным маршрутам

- Систем с высокими нагрузками (спортивное вождение, тягач)

- Оптимальны восстановленные суппорты для:

- Бюджетного ремонта старых авто

- Эксплуатации в щадящем режиме

- Моделей с ограниченной доступностью запчастей

При покупке восстановленных узлов требуйте документы о замене комплектующих и проверяйте репутацию производителя. Откажитесь от вариантов с коррозией на посадочных поверхностях или деформированными креплениями – такие дефекты критичны для безопасности.

Признаки необходимости замены суппорта

Неравномерный износ тормозных колодок на одном колесе – явный индикатор проблемы, когда внутренняя колодка стирается быстрее внешней или наоборот.

Автомобиль ощутимо уводит в сторону при торможении даже на ровной дороге, что свидетельствует о подклинивании поршня или неравномерном сжатии колодок.

Другие характерные симптомы:

- Затрудненное вращение колеса после поездки, сопровождающееся сильным нагревом диска и запахом гари

- Появление подтеков тормозной жидкости на суппорте или снижение уровня в бачке без видимых утечек в магистралях

- Металлический скрежет или стук при нажатии на педаль тормоза, вызванный разрушением направляющих пальцев

- Вибрация руля при торможении из-за перекоса суппорта или неравномерного прижима колодок

- Снижение эффективности тормозов ("мягкая" педаль), если поршень не развивает расчетное усилие

| Поведение автомобиля | Возможная причина неисправности |

| Автоматическое подтормаживание при движении | Заклинивший поршень суппорта |

| Блокировка колеса на старте | Коррозия направляющих пальцев |

Стоимость оригинальных запчастей

Цена оригинальных суппортов и их компонентов значительно превышает стоимость аналогов из-за строгого соответствия спецификациям производителя, применения специализированных материалов (например, термостойких уплотнений) и высоких затрат на контроль качества. Наценка также включает технологические расходы бренда и затраты на сертификацию безопасности.

Ключевым фактором является конструктивная сложность: например, моноблочные суппорты с интегрированными каналами охлаждения дороже составных версий, а многопоршневые системы для спортивных моделей могут стоить в 3-5 раз больше базовых однопоршневых аналогов.

Факторы ценообразования

- Производитель авто: запчасти для премиальных марок (Mercedes, BMW) минимум на 40-60% дороже масс-маркета

- Тип компонента:

- Суппорт в сборе: $250-$900

- Поршень: $45-$120

- Ремкомплект (сальники/пыльники): $30-$80

- Логистика: цена увеличивается при импорте экзотических моделей

| Компонент | Диапазон цен ($) | Средний срок службы |

|---|---|---|

| Передний суппорт (сборка) | 280-850 | 120-200 тыс. км |

| Направляющие пальцы | 25-60 | 60-100 тыс. км |

| Задний суппорт с электроникой | 420-1100 | 100-150 тыс. км |

Экономия на неоригинальных деталях часто приводит к дополнительным расходам: ускоренный износ дисков, перегрев тормозной жидкости, неравномерное распределение усилия. Оригинальные комплектующие сохраняют заводские характеристики работы ABS и систем стабилизации.

Влияние суппорта на эффективность торможения

Суппорт напрямую определяет силу сжатия колодок на тормозной диск через давление в гидравлической системе. Чем эффективнее он преобразует это давление в механическое усилие, тем выше создаваемая сила трения. Недостаточное прижатие колодок из-за слабых поршней или деформированного корпуса снижает замедление автомобиля даже при исправной магистрали.

Теплоотводящие свойства конструкции критичны для предотвращения закипания тормозной жидкости и потери эффективности при длительном торможении. Массивные суппоры с развитыми ребрами охлаждения и термостойкими уплотнениями сохраняют стабильность работы, тогда как перегрев приводит к "провалу" педали и резкому падению коэффициента трения колодок.

Ключевые факторы влияния

- Количество поршней: Многопоршневые системы (4-6) обеспечивают равномерный прижим колодки к диску, исключая локальные перегревы и повышая модуляцию

- Жесткость корпуса: Деформация под нагрузкой снижает КПД передачи усилия – алюминиевые сплавы с усиленными перемычками минимизируют потери

- Тип направляющих: Плавающие суппорта требуют идеальной чистоты втулок – закисание увеличивает время срабатывания и неравномерный износ

| Параметр | Влияние на торможение | Риски при нарушении |

|---|---|---|

| Скорость срабатывания | Уменьшает тормозной путь на 5-7% | Задержка реакции на 0,3-0,5 сек при загрязнении направляющих |

| Равномерность прижима | Предотвращает вибрации и биение диска | Клиновидный износ колодок, снижение площади контакта на 15-20% |

| Теплопоглощение | Сохраняет температуру жидкости ниже 180°C | Падение эффективности на 30% после 5-7 интенсивных торможений |

Оптимальная работа достигается при синхронизации характеристик суппорта с параметрами тормозных дисков (диаметр, вентиляция) и составом колодок. Например, спортивные керамические накладки требуют повышенного прижимного усилия, которое неспособны создать стандартные однопоршневые конструкции.

Шум при торможении: диагностика причин

Появление посторонних звуков при нажатии на педаль тормоза – явный сигнал о неполадках в системе. Характер шума (писк, скрежет, стук, вой) напрямую указывает на потенциальную причину. Игнорирование этих симптомов приводит к ускоренному износу деталей и снижению безопасности.

Диагностику начинают с определения условий возникновения шума: при легком или сильном нажатии, на малой или высокой скорости, сопровождается ли вибрацией руля/педали. Это сужает круг возможных неисправностей и упрощает поиск.

Основные причины и методы их выявления

Ключевые источники шума при торможении и способы их диагностики:

- Износ тормозных колодок:

- Симптомы: Пронзительный металлический писк или скрип (срабатывание индикатора износа).

- Диагностика: Визуальный замер толщины фрикционной накладки через смотровое окно суппорта или после снятия колеса. Толщина менее 2-3 мм требует замены.

- Деформация или повреждение тормозного диска:

- Симптомы: Вибрация руля/педали, прерывистый скрежет или вой, шум усиливается при интенсивном торможении.

- Диагностика: Проверка диска на биение индикатором часового типа, визуальный осмотр на наличие глубоких борозд, сколов, синего оттенка (перегрев).

- Проблемы с суппортом:

- Симптомы: Скрип или скрежет из-за заклинивания, неравномерный износ колодок, подклинивание колеса.

- Диагностика: Проверка подвижности направляющих пальцев (должны ходить свободно), осмотр пыльников на целостность, оценка работы поршня суппорта при разборке.

- Загрязнение или отсутствие смазки:

- Симптомы: Скрип на низких скоростях, писк после мойки или езды по грязи.

- Диагностика: Осмотр на наличие песка, грязи, ржавчины между колодкой и диском, проверка наличия и состояния противоскрипной смазки на тыльной стороне колодок и направляющих.

- Некорректная установка компонентов:

- Симптомы: Различные скрипы, стуки (если ослаблен крепеж).

- Диагностика: Проверка правильности монтажа колодок (противошумные пластины, пружины), затяжки болтов суппорта и скобы, целостности стопорных элементов.

Сводная таблица симптомов и причин:

| Тип шума | Возможная причина | Дополнительные признаки |

|---|---|---|

| Резкий металлический писк | Износ колодок (индикатор), низкокачественные колодки | Появляется в начале торможения |

| Глухой скрежет, лязг | Полный износ колодок (металл по диску), разрушение фрикционного слоя | Сильная вибрация, снижение эффективности тормозов |

| Скрип/визг при легком нажатии | Загрязнение, отсутствие смазки на направляющих/тыльной стороне колодок | Пропадает при сильном торможении |

| Стук | Люфт в суппорте, ослабление крепежа, износ скобы | Слышен на неровной дороге, при сбросе скорости |

| Вой/гудение | Деформация тормозного диска (биение) | Пульсация педали тормоза |

Обязательный этап диагностики – проверка состояния всех сопутствующих элементов: целостность пыльников поршня суппорта и направляющих пальцев, наличие и правильность установки противоскрипных пластин и пружин, степень износа диска по всей поверхности. При подозрении на заклинивание суппорта оценивается температура дисков после поездки – перегретый диск указывает на проблемную зону.

Игнорирование шумов при торможении приводит к дорогостоящему ремонту (замена дисков, суппортов) и аварийным ситуациям. Регулярный визуальный осмотр тормозной системы и своевременное устранение причин шума критически важны для безопасности.

Профилактика закисания суппортов в зимний период

Зимой суппорты особенно уязвимы из-за влаги, реагентов и перепадов температур. Соль и грязь образуют агрессивную смесь, которая при замерзании блокирует подвижные элементы. Результат – снижение эффективности торможения, перегрев и ускоренный износ колодок.

Систематическая профилактика предотвращает заклинивание поршней и направляющих. Комплекс мер направлен на удаление коррозии, защиту металла и сохранение подвижности компонентов даже при экстремальных температурах.

Ключевые профилактические меры

- Регулярная мойка тормозных узлов

- Очищайте суппорты и диски от грязи и солевых отложений каждые 2 недели

- Используйте Karcher для промывки направляющих скоб

- Применение специализированных смазок

- Наносите высокотемпературную смазку (например, Molykote CU-7439) на:

- Направляющие пальцы

- Торцы колодок

- Поршни при замене колодок

- Избегайте смазок на нефтяной основе – они разрушают резиновые уплотнения

- Наносите высокотемпературную смазку (например, Molykote CU-7439) на:

- Контроль состояния пыльников

- Проверяйте целостность защитных чехлов перед зимой

- Заменяйте треснувшие пыльники немедленно

| Процедура | Периодичность | Критичность |

|---|---|---|

| Чистка суппортов | Каждые 5 000 км | Обязательно |

| Смазка направляющих | При замене колодок | Критично |

| Замена пыльников | При повреждениях | Экстренно |

При длительном простое автомобиля периодически прокачивайте тормоза, чтобы сместить поршни. Избегайте применения ручного тормоза на стоянке – используйте противооткатные упоры. Хранение в отапливаемом гараже снижает риск обледенения механизмов.

Тюнинг тормозов: апгрейд суппортов

Апгрейд суппортов – ключевой этап тюнинга тормозной системы, направленный на повышение эффективности замедления и устойчивости к перегреву. Заводские конструкции часто рассчитаны на баланс стоимости и повседневной эксплуатации, что ограничивает их потенциал при экстремальных нагрузках: интенсивном торможении, трек-днях или использовании с более мощным двигателем. Модернизация решает проблемы затухания педали («ваты»), вибраций и преждевременного износа колодок.

Основные цели апгрейда включают увеличение числа поршней для равномерного распределения усилия на колодки, применение термостойких материалов (алюминиевые сплавы, титан) для снижения теплового расширения, а также оптимизацию жесткости конструкции. Это позволяет использовать более агрессивные колодки и диски большего диаметра, что критично для сокращения тормозного пути и предотвращения фейда – потери эффективности из-за перегрева.

Варианты модернизации суппортов

При выборе стратегии учитывают бюджет, характеристики автомобиля и эксплуатационные задачи:

- Поршневые комплекты (Piston Upgrade Kits): Установка моноблочных суппортов с 4, 6 или 8 поршнями вместо штатных плавающих (1-2 поршня). Увеличивает площадь контакта колодок, улучшая модуляцию и теплоотвод.

- Замена на спортивные аналоги: Монтаж суппортов от производителей вторичного рынка (Brembo, AP Racing, Alcon). Отличаются облегченной конструкцией, коваными деталями и антикоррозионным покрытием.

- Переход на больший размер (Big Brake Kit – BBK): Комплексный апгрейд с суппортами под увеличенные тормозные диски. Требует замены колесных дисков на модели с подходящим вылетом.

- Доработка штатных суппортов: Шлифовка направляющих, установка титановых поршней, термоизоляционных накладок. Бюджетное решение для умеренного улучшения.

| Тип апгрейда | Преимущества | Ограничения |

|---|---|---|

| Поршневые комплекты | Рост мощности торможения, стабильность работы | Требует точной калибровки тормозной магистрали |

| Спортивные суппорты | Максимальная теплоотдача, снижение неподрессоренных масс | Высокая стоимость, сложность установки |

| BBK (Big Brake Kit) | Значительное увеличение площади диска, лучший теплорассеивание | Необходимость замены колесных дисков, дороговизна |

Критически важна синхронизация с другими компонентами: установка производительных тормозных дисков (перфорированных или вентилируемых), термостойких колодок (керамических или полуметаллических) и магистралей из нержавеющей стали. Пренебрежение балансировкой системы ведет к перетормаживанию оси, неравномерному износу или отказу ABS. Обязательна прокачка тормозов профессиональным оборудованием после монтажа для удаления воздушных пробок.

Отличия спортивных и серийных моделей

Спортивные суппорты проектируются для экстремальных нагрузок: высоких температур, агрессивного торможения и длительных гоночных сессий. Серийные модели ориентированы на повседневную эксплуатацию с акцентом на надежность, комфорт и стоимость.

Различия проявляются в материалах, конструкции, эффективности и обслуживании. Спортивные решения используют инженерные компромиссы для максимальной производительности, тогда как серийные балансируют между ценой и долговечностью.

Ключевые отличия

| Характеристика | Спортивные модели | Серийные модели |

|---|---|---|

| Материалы | Алюминиевые сплавы (легкость), титан, карбон-керамика | Чугун, сталь (упрочненные сплавы) |

| Конструкция | Моноблок (цельная отливка), радиальное крепление | Составные плавающие скобы |

| Поршни | 4–8+ (симметричные группы) | 1–2 (редко 4 в премиум-сегменте) |

| Охлаждение | Интегрированные воздуховоды, термостойкие уплотнения | Базовая вентиляция без спецрешений |

| Вес | Минимизирован (до 40% легче аналогов) | Стандартный (приоритет – прочность) |

| Стоимость | Высокая (премиальные материалы, ручная сборка) | Умеренная (массовое производство) |

Перспективы электрических суппортов

Электрические суппорты полностью заменяют гидравлику электронным управлением, обеспечивая прецизионное дозирование тормозного усилия для каждого колеса. Это позволяет реализовать сложные алгоритмы торможения, недоступные классическим системам: адаптивное распределение нагрузки, мгновенное срабатывание ABS/ESP, интеграцию с автопилотом и оптимизацию рекуперации в электромобилях. Отказ от тормозной жидкости упрощает конструкцию, снижает вес и устраняет риск утечек.

Ключевые технологические вызовы включают необходимость резервирования питания для гарантированной работы, устойчивость к экстремальным температурам и вибрациям, а также высокую стоимость компонентов. Современные прототипы уже демонстрируют КПД выше гидравлических аналогов за счёт отсутствия потерь давления в магистралях, но массовое внедрение сдерживается требованиями к надёжности и ценой.

Основные векторы развития

- Синергия с автономным вождением: Автоматическое экстренное торможение, адаптация к дорожному покрытию и сценариям движения через V2X-коммуникацию.

- Рекуперация энергии: Динамическое перераспределение нагрузки между электромотором и механическими тормозами для максимизации запаса хода.

- Модульность и диагностика: Встроенные датчики износа колодок, самотестирование и удалённое обновление ПО через OTA.

- Гибридные решения: Комбинированные системы с гидравлическим аварийным контуром для снижения рисков.

Список источников

При подготовке материала о суппортах тормозной системы использовались специализированные технические публикации и документация автопроизводителей. Основное внимание уделялось принципам работы, конструктивным особенностям и обслуживанию компонентов.

Ниже перечислены ключевые источники, содержащие детальную информацию о типах суппортов, их функциях и распространённых неисправностях. Данные прошли перекрёстную проверку на соответствие актуальным инженерным стандартам.

- Учебные пособия по устройству автомобиля (авторы: Стуканов В.А., Пехальский А.П.) - разделы о гидравлических тормозных системах

- Техническая документация Bosch Automotive Handbook - спецификации по тормозным механизмам

- Руководства по ремонту Haynes - практические инструкции по демонтажу суппортов

- Научные статьи журнала "Автосервис" - анализ типовых дефектов направляющих и поршней

- Производственные каталоги Brembo, TRW - сравнительные характеристики плавающих и фиксированных конструкций

- ГОСТ Р 41.13-Н - нормативы испытаний тормозных систем

- Материалы курса "Автомобильные ходовые системы" МАДИ - кинематика работы суппортов