Свист при движении автомобиля - причины, диагностика, ремонт

Статья обновлена: 01.03.2026

Неожиданный свист во время поездки – тревожный сигнал, который нельзя игнорировать. Этот посторонний звук не только вызывает дискомфорт, но и часто указывает на потенциально опасные неисправности узлов автомобиля.

В этой статье подробно разберем основные причины возникновения свиста, методы их точной диагностики и эффективные способы устранения проблемы для безопасной эксплуатации транспортного средства.

Связь свиста с оборотами двигателя: проверка на холостом ходу и под нагрузкой

Характер изменения свиста при наборе оборотов двигателя – ключевой диагностический признак. Звук, проявляющийся только на холостом ходу, при прогреве или исключительно под нагрузкой, указывает на разные группы неисправностей. Анализ этой зависимости сужает круг проверок.

Начните диагностику на неподвижном автомобиле с прогретым двигателем. Внимательно слушайте свист на холостых оборотах (800-1000 об/мин). Плавно повышайте обороты до 1500-2000 об/мин, фиксируя момент появления, усиления или исчезновения звука. Отметьте, меняется ли тон свиста с ростом оборотов.

Проверка под нагрузкой

Проверка под нагрузкой имитирует условия движения. Надежно зафиксируйте автомобиль стояночным тормозом, включите нейтраль (АКПП – режим «N» или «P»). Кратковременно (!) повышайте обороты до 2500-4000 об/мин, нажимая на педаль газа. Критически важно привлечь помощника для точной локализации источника звука в подкапотном пространстве при работе двигателя под нагрузкой.

Основные системы и компоненты для проверки в зависимости от режима:

| Режим работы | Возможные источники свиста |

|---|---|

| Холостые обороты |

|

| Высокие обороты под нагрузкой |

|

Если свист возникает только при движении, особенно на определенных скоростях или при маневрировании, сосредоточьтесь на узлах, связанных с вращением колес: подшипники ступиц, тормозные системы (изношенные колодки, деформированный диск), элементы привода (ШРУСы). Комбинация проверок на месте и в движении дает наиболее точный результат.

Ремни привода навесного оборудования: визуальный осмотр на износ и трещины

Свист во время движения автомобиля часто связан с проскальзыванием приводных ремней, отвечающих за работу генератора, помпы, кондиционера и гидроусилителя руля. Регулярный визуальный осмотр этих элементов помогает выявить ранние признаки износа и предотвратить внезапный обрыв.

Начните диагностику при выключенном двигателе и остывших деталях. Осмотрите ремни на всей протяженности, проворачивая шкивы вручную для доступа к скрытым участкам. Используйте фонарь для улучшения видимости в труднодоступных местах моторного отсека.

Ключевые признаки износа

- Трещины и расслоения: Поперечные трещины на внутренней стороне (ручейках) или ребрах. Глубокие продольные разрывы указывают на критический износ.

- Потертости и глянцевый блеск: Локальные участки с неестественным блеском свидетельствуют о трении о крепежные элементы или деформированный шкив.

- Отслоение корда: Выступающие нити корда по краям или торцам ремня – признак разрушения структуры.

- Масляные пятна: Наличие масла или технических жидкостей на поверхности приводит к проскальзыванию и ускоренному старению резины.

| Состояние ремня | Визуальный индикатор | Рекомендуемое действие |

|---|---|---|

| Норма | Однородная матовая поверхность без дефектов | Контроль при плановом ТО |

| Умеренный износ | Мелкие трещины (до 3 мм) на внутренних ручьях | Замена в ближайшее время |

| Аварийный износ | Глубокие разрывы, отслоение корда, масляное загрязнение | Немедленная замена |

При обнаружении дефектов замените ремень комплектом, даже если поврежден только один. Проверьте натяжение нового ремня динамометром согласно данным производителя – слабый натяг вызывает свист, а перетяжка приводит к деформации подшипников.

Натяжитель ремня генератора: проверка состояния пружины и ролика

Изношенный натяжитель ремня генератора – частая причина посторонних свистов при запуске двигателя или изменении оборотов. Пружина и ролик – ключевые элементы этого узла, требующие регулярной диагностики для предотвращения проскальзывания ремня и его обрыва.

Вибрации, перепады температур и естественное старение материалов приводят к деградации компонентов натяжителя. Проверку рекомендуется проводить каждые 60-80 тыс. км пробега или при первых признаках неисправности (свист, треск в зоне шкивов).

Методика проверки элементов натяжителя

Диагностика пружины:

- Снимите ремень привода навесных агрегатов

- Покачайте рычаг натяжителя рукой: плавный ход с ощутимым сопротивлением – норма, заедания или отсутствие усилия указывают на дефект пружины

- Измерьте длину пружины в свободном состоянии: расхождение с паспортными данными >5% требует замены

Оценка состояния ролика:

- Проворачивайте ролик пальцем – вращение должно быть бесшумным и без люфта

- Осмотрите рабочую поверхность: трещины, сколы, глубокая выработка или «ступенька» от ремня – признаки износа

- Проверьте осевой люфт: допустимый зазор обычно не превышает 0.3-0.5 мм

Критерии замены компонентов:

| Пружина | Потеря упругости, коррозия витков, механические повреждения |

| Ролик | Заклинивание подшипника, биение, деформация, износ посадочного отверстия |

При обнаружении дефектов заменяйте натяжитель в сборе – частичный ремонт ненадежен. Установка нового узла требует калибровки усилия: после монтажа ремня индикаторная метка на корпусе должна находиться в зеленой зоне (для автоматических натяжителей).

Поликлиновой ремень: выявление чрезмерного растяжения и замены

Чрезмерное растяжение поликлинового ремня – частая причина свиста при запуске двигателя, резком ускорении или включении энергоемких потребителей (кондиционер, ГУР). Ослабленный ремень проскальзывает на шкивах, генерируя характерный высокочастотный звук. Такое состояние возникает из-за естественного износа, попадания технических жидкостей (масло, антифриз) на поверхность ремня или шкивов, либо изначально неправильной натяжки после предыдущей замены.

Проверить натяжение ремня можно механически: в самом длинном пролете между шкивами (обычно между коленвалом и генератором) нажмите большим пальцем с усилием примерно 10 кгс. Нормальный прогиб для большинства авто – 5-7 мм. Значительное провисание (более 10-15 мм) или свободное вращение ремня на шкивах рукой указывает на критическое растяжение. Дополнительно осмотрите ремень на предмет трещин на ребрах, расслоения, глянцевого блеска (признак проскальзывания) или следов масла.

Процесс замены поликлинового ремня

При подтверждении неисправности ремень подлежит замене. Потребуются: новый ремень (точное соответствие марке/модели/двигателю), ключи/головки (размеры зависят от авто), монтажная лопатка или монтировка (при необходимости), фонарик. Важно: Сравните старый и новый ремни по длине и количеству ручьев перед установкой.

- Зафиксируйте автомобиль на стояночном тормозе, отключите массу АКБ.

- Найдите натяжитель ремня. Он бывает ручным (рычаг с фиксатором), автоматическим (пружинный) или на основе регулировочного болта.

- Ослабление натяжения:

- Рычажный: Оттяните рычаг натяжителя против направления натяжения, снимите фиксатор (штифт, болт).

- Болтовой: Ослабьте гайку/болт крепления натяжного ролика или агрегата (генератора), сместите узел для ослабления.

- Автоматический: Вставьте шестигранник или торцевой ключ в квадрат натяжителя, поверните против усилия пружины до ослабления.

- Снимите старый ремень, запомнив его схему огибания шкивов (сфотографируйте!).

- Очистите шкивы от грязи и масла ветошью.

- Наденьте новый ремень строго по схеме, начиная с самого большого шкива (коленвал).

- Натяжение:

- Рычажный/Автоматический: Отпустите натяжитель – пружина автоматически создаст правильное натяжение.

- Болтовой: Натяните ремень, смещая агрегат/ролик ключом. Проверьте прогиб. Затяните крепеж.

- Прокрутите ремень рукой на 2-3 оборота для центровки на шкивах. Повторно проверьте натяжение.

- Запустите двигатель, проверьте работу без свиста под нагрузкой (включите фары, печку, кондиционер).

Критические моменты: Не перетягивайте ремень – это приведет к перегрузке подшипников агрегатов. Не допускайте контакта ремня с маслом или тосолом – это разрушает резину. Всегда меняйте ремень при появлении трещин, даже если свист временно пропал.

Замена ремня ГРМ: диагностика износа зубцов при свисте

Свист во время движения автомобиля может указывать на критический износ зубьев ремня ГРМ. При повреждении зубчатой структуры ремень начинает проскальзывать относительно шкивов, особенно под нагрузкой, вызывая характерный высокочастотный свист, синхронный с оборотами двигателя. Этот симптом требует немедленной проверки, так как дальнейшее разрушение зубцов грозит обрывом ремня и серьезными повреждениями клапанного механизма.

Диагностика фокусируется на визуальном анализе состояния зубьев и проверке сопутствующих элементов. Необходимо демонтировать защитный кожух ГРМ для прямого осмотра ремня, оценивая целостность профиля, наличие трещин, расслоений или "слизанных" участков. Параллельно проверяется натяжение ремня и состояние роликов (натяжного и обводного), так как их неисправность может ускорять износ зубчатой части.

Методы выявления износа зубьев ремня ГРМ

Ключевые признаки дефекта, на которые следует обратить внимание:

- Деформация профиля: Зубья теряют четкую трапециевидную форму, становятся асимметричными или "закругленными".

- Трещины у основания: Поперечные или продольные разрывы в зоне соединения зубьев с телом ремня.

- Отслоение резины: Расслоение материала между тканью корда и резиновым слоем, содержащим зубья.

- Абразивный износ: Видимое стирание верхушек зубьев, уменьшение их высоты более чем на 30%.

- Масляные загрязнения: Наличие масла на поверхности ремня, размягчающего резину и ускоряющего разрушение.

| Признак | Последствия игнорирования | Срочность замены |

|---|---|---|

| Единичные трещины у основания зубьев | Риск роста трещин и отрыва зубьев | Требуется в течение 1-2 недель |

| Массовая деформация/стирание зубьев | Высокая вероятность проскальзывания и обрыва | Немедленная (эксплуатация опасна) |

| Масляное загрязнение + износ | Катастрофическое ускорение разрушения | Немедленная + устранение течи |

При подтверждении износа зубьев ремень ГРМ подлежит обязательной замене вместе с роликами и натяжителем. Установка нового комплекта выполняется строго по меткам ГРМ с использованием динамометрического ключа для соблюдения момента затяжки. После замены запустите двигатель и проверьте работу на разных оборотах – свист должен исчезнуть. Пренебрежение заменой при таких симптомах эквивалентно риску капитального ремонта двигателя.

Ролики генератора и помпы: прослушивание стетоскопом источников шума

Ролики генератора и помпы – частые источники свиста из-за износа подшипников или перекоса. Шум возникает при вращении нагруженного ремня и усиливается с повышением оборотов двигателя. Механический стетоскоп (или электронный аналог) позволяет точно локализовать проблемный узел, отличая свист подклинивающих роликов от шума других компонентов.

Для диагностики запустите двигатель и приложите щуп стетоскопа к корпусу каждого ролика. Сосредоточьтесь на точках крепления: натяжителя, обводного ролика, помпы и корпуса генератора. Избегайте контакта с движущимися частями! Звук исправного ролика – равномерное гудение. Характерный признак неисправности – высокочастотный свист, скрежет или хруст, синхронный с оборотами.

Интерпретация результатов и действия

Типичные звуки и их причины:

- Пронзительный свист: задиры на посадочных местах подшипника, недостаток смазки.

- Хрип или скрежет: разрушение сепаратора подшипника, попадание абразива.

- Стук/вибрация: критический износ подшипника, люфт оси ролика.

Порядок замены:

- Снимите приводной ремень.

- Проверьте ролик вручную: вращение должно быть плавным, без заеданий и люфта.

- Замените дефектный ролик (рекомендуется менять комплектом при пробеге >100 000 км).

- Убедитесь в совпадении посадочных размеров и схемы установки.

| Компонент | Ошибки при диагностике |

|---|---|

| Натяжной ролик | Путают шум с гулом генератора из-за близкого расположения |

| Обводной ролик | Игнорируют перекос, вызванный деформацией кронштейна |

| Помпа | Принимают свист за течь антифриза, не проверяя подшипник |

Подшипники генератора: проверка люфта вращением от руки

Люфт подшипников генератора – распространённая причина высокочастотного свиста, меняющего тональность при изменении оборотов двигателя. Износ переднего или заднего подшипника приводит к появлению зазоров, вызывающих вибрацию и характерный звук при вращении ротора. Проверка люфта вручную – начальный этап диагностики, предшествующий более сложным процедурам.

Для проверки необходимо обеспечить доступ к генератору, обычно расположенному в передней части моторного отсека. Предварительно снимите ремень привода навесных агрегатов, чтобы исключить его влияние и обеспечить свободное вращение шкива генератора. Убедитесь, что двигатель остыл во избежание ожогов.

Последовательность проверки люфта

Выполните следующие действия для выявления неисправности:

- Фиксация корпуса: Одной рукой надежно зафиксируйте корпус генератора.

- Проверка радиального люфта: Второй рукой возьмитесь за шкив. Попытайтесь пошатать его перпендикулярно оси вращения (вверх-вниз, влево-вправо). Чувствительный даже небольшой люфт (обычно более 0.5 мм) или постукивание указывают на износ подшипника.

- Проверка осевого люфта: Потяните шкив на себя и попытайтесь нажать его внутрь вдоль оси вала. Ощутимое перемещение вала вдоль оси – явный признак критического износа подшипников.

- Проверка вращения: Прокрутите шкив от руки. Обратите внимание на:

- Плавность хода: Заедания, рывки, ощущение "песка" внутри.

- Посторонние звуки: Скрип, хруст, гул при вращении.

- Биение: Видимое или ощутимое биение шкива при вращении.

Интерпретация результатов: Наличие любого люфта (радиального или осевого), шумов, заеданий или биения при вращении однозначно свидетельствует об износе подшипников генератора. Дальнейшая эксплуатация приведет к усилению свиста, возможному заклиниванию генератора и обрыву ремня. Требуется замена подшипников или всего генератора в сборе.

Клиновой ремень кондиционера: сезонные факторы появления свиста

Клиновой ремень кондиционера подвержен сезонным колебаниям условий эксплуатации, что напрямую влияет на вероятность возникновения свиста. Проскальзывание ремня по шкивам усиливается при изменении температуры, влажности и нагрузок, характерных для разных времен года. Эти факторы напрямую воздействуют на трение между ремнем и шкивами.

Зимой и летом проявляются наиболее выраженные проблемы из-за экстремальных температур. Весной и осенью ключевую роль играет повышенная влажность. Сезонные изменения состояния дорожного покрытия и режимов работы системы кондиционирования также вносят свой вклад в износ и снижение эффективности передачи усилия.

Влияние сезона на характер свиста

| Сезон | Основные факторы | Последствия для ремня |

|---|---|---|

| Зима | Мороз, обледенение шкивов, солевые реагенты | Потеря эластичности, трещины, снижение сцепления |

| Лето | Жара, повышенные нагрузки на кондиционер, пыль | Пересыхание, ускоренный износ, растяжение |

| Весна/Осень | Высокая влажность, перепады температур, лужи | Проскальзывание из-за влаги, загрязнение масляной пылью |

Особое внимание зимой требует прогрев ремня: при -15°C и ниже резина дубеет, увеличивая проскальзывание в первые минуты работы. Летом критичен перегрев – антифриз или масляные подтеки на шкивах снижают трение. В межсезонье вода с дорожного полотна создает временную масляно-грязевую эмульсию на поверхностях трения.

Для минимизации сезонных проблем:

- Проверяйте натяжение ремня при смене сезона

- Обрабатывайте ремень специальными аэрозолями-кондиционерами зимой

- Контролируйте чистоту шкивов после дождливых периодов

- Замените ремень при первых признаках:

- Глубокие трещины на внутренней стороне

- Выкрошенные края или «лохматость»

- Глянцевая поверхность рабочей части

Турбокомпрессор: диагностика утечек воздуха на входе

Утечки воздуха на впускном тракте после турбокомпрессора – частая причина характерного свиста или шипения, особенно заметного под нагрузкой. Даже небольшая разгерметизация приводит к падению давления наддува, снижению мощности, обеднению смеси и повышению нагрузки на турбину.

Поиск таких утечек требует тщательной проверки всех соединений и элементов пути от воздушного фильтра до впускного коллектора. Особое внимание уделяется резиновым патрубкам, интеркулеру и пластиковым соединениям, подверженным растрескиванию или усыханию.

Методы диагностики утечек

Для эффективного выявления негерметичностей применяют несколько подходов:

- Визуальный осмотр: Тщательно исследуйте все патрубки, хомуты, фланцы и корпус интеркулера на предмет:

- Трещин, потертостей, вздутий на резиновых элементах.

- Масляных подтеков или следов пыли (воздух, вырываясь, увлекает за собой грязь и масло).

- Неплотно затянутых или корродированных хомутов.

- Деформаций или повреждений пластиковых трубопроводов и интеркулера.

- Проверка на слух: При работающем двигателе (иногда с помощью помощника, кратковременно повышающего обороты) постарайтесь локализовать источник шипящего звука. Осторожно! Не допускайте контакта с движущимися частями и горячими поверхностями.

- Тест с мыльным раствором: Наиболее доступный метод:

- Запустите двигатель и дайте ему поработать на холостых оборотах.

- Обильно нанесите мыльный раствор (вода с шампунем или средством для мытья посуды) на все подозрительные места соединений, патрубки, швы интеркулера.

- Наблюдайте за появлением пузырей – это явный признак утечки.

- Для проверки под нагрузкой потребуется помощник, который будет кратковременно повышать обороты двигателя (при этом пузырение усилится).

- Создание избыточного давления (Smoke Test): Самый точный профессиональный метод:

- Специальным генератором дыма заполняют впускной тракт (обычно через патрубок после расходомера воздуха).

- Дым под давлением проникает через мельчайшие трещины и неплотности, визуально указывая на точное место утечки.

Распространенные места утечек

| Элемент системы | Характерные проблемы |

|---|---|

| Патрубки (резиновые, силиконовые) | Трещины, расслоение, разрывы, разболтавшиеся хомуты, перетертости о другие детали. |

| Соединения (фланцы, стыки) | Ослабление крепежа, повреждение уплотнительных колец или прокладок, деформация фланца. |

| Интеркулер (радиатор охлаждения наддувочного воздуха) | Прогнившие или треснувшие трубки охладителя, повреждение пластиковых бачков (боксов), разгерметизация швов. |

| Клапан рециркуляции отработавших газов (EGR) | Негерметичность прокладки фланца или патрубков системы EGR на впуске. |

| Дроссельная заслонка | Износ или повреждение уплотнительного кольца на оси заслонки. |

| Клапан изменения геометрии турбины (VGT/VNT) | Разгерметизация вакуумных/пневматических трубок управления или самого актуатора. |

Решение проблемы

После обнаружения утечки необходимо:

- Замена поврежденного элемента: Треснувший патрубок или интеркулер ремонту не подлежат и требуют замены. Пластиковые ремонтные составы – временное решение.

- Замена уплотнений: Все старые или поврежденные уплотнительные кольца и прокладки должны быть заменены на новые.

- Затяжка соединений: Надежно затяните хомуты и крепежные болты фланцев с соблюдением момента затяжки (перетяжка может повредить элементы).

- Проверка после ремонта: Обязательно повторите проверку (визуально, мыльным раствором или дымом) после выполнения работ для подтверждения устранения утечки.

Впускной коллектор: поиск трещин с помощью дым-машины

Дым-машина создает контролируемый поток видимого дыма под низким давлением, который подается во впускную систему через вакуумный шланг или патрубок после воздушного фильтра. При наличии трещин в коллекторе, прокладках или соединениях дым визуально просачивается наружу, четко указывая на место утечки.

Перед тестированием необходимо герметизировать систему: перекрыть патрубок дроссельной заслонки, заглушить вакуумные линии и отсоединить шланг вентиляции картера. Двигатель должен быть холодным, а система впуска – доступна для визуального осмотра со всех сторон.

Этапы диагностики дым-машиной

- Подготовка системы: Отсоедините патрубок после воздушного фильтра и установите заглушку дым-машины. Загерметизируйте все открытые вакуумные порты специальными заглушками.

- Подача дыма: Включите дым-машину и подайте дым в систему. Давление должно быть минимальным (обычно 0.3-0.5 бар), чтобы не повредить компоненты.

- Визуальный контроль: Тщательно осмотрите:

- Стыки коллектора с головкой блока

- Зоны вокруг форсунок и датчиков

- Пластиковые участки коллектора (особенно ребра жесткости)

- Клапан PCV и вакуумные магистрали

- Фиксация результатов: Места утечек отмечают струйками или облачками дыма. Для труднодоступных участков используйте зеркало или эндоскоп.

| Тип дефекта | Внешний вид утечки |

| Трещина в пластике | Тонкая непрерывная струйка дыма |

| Прогоревшая прокладка | Равномерное облако в зоне фланца |

| Дефект форсунки | Локальное дымление вокруг уплотнительного кольца |

Важно: После обнаружения утечки дождитесь полного рассеивания дыма перед демонтажом. Для мелких трещин в пластике используйте ремонтные составы только как временное решение – коллектор подлежит замене. Повреждения в зоне фланца обычно устраняются установкой нового комплекта прокладок с обязательной затяжкой болтов динамометрическим ключом согласно спецификации производителя.

Прокладки впускного тракта: обработка мыльным раствором для выявления подсоса

Мыльный раствор – эффективное средство для локализации подсоса воздуха через прокладки впускного коллектора или дроссельного узла. Принцип основан на реакции пузырьков воздуха с мыльной пеной при контакте с повреждённой прокладкой, что визуально проявляется при работе двигателя.

Для диагностики подготовьте концентрированный раствор: смешайте воду с жидким мылом или средством для мытья посуды в пропорции 1:5. Тщательно взболтайте смесь до образования густой пены. Удобно наносить раствор с помощью пульверизатора, кисточки или шприца на все стыки впускного тракта при запущенном двигатель.

Порядок диагностики и интерпретация результатов

Наносите раствор последовательно на участки соединений, уделяя внимание:

- Прокладке между впускным коллектором и ГБЦ

- Прокладке дроссельной заслонки

- Уплотнениям форсунок

- Вакуумным шлангам и патрубкам

Наблюдайте за обработанными зонами: в местах разгерметизации раствор начнёт пузыриться или втягиваться внутрь. Особенно чётко это проявляется при повышении оборотов двигателя до 1500-2000 об/мин.

| Характер реакции | Значение |

|---|---|

| Мелкие быстроисчезающие пузырьки | Незначительный подсос, требует наблюдения |

| Крупные стабильные пузыри | Критичная разгерметизация, нужна замена прокладки |

| Втягивание раствора в щель | Явный дефект прокладки, необходима срочная замена |

После обнаружения проблемы заглушите двигатель. Остатки раствора смойте водой для предотвращения коррозии. Замените дефектную прокладку, используя оригинальные запчасти или аналоги с термостойкими свойствами. При сборке соблюдайте момент затяжки болтов впускного коллектора в последовательности, указанной производителем.

Вакуумные шланги: осмотр трубок на микротрещины и разрывы

Свистящий звук часто возникает при нарушении герметичности вакуумной системы двигателя. Микротрещины или расслоения в резиновых шлангах создают турбулентность воздуха, что проявляется характерным высокочастотным свистом, особенно заметным при разгоне или работе мотора под нагрузкой. Негерметичность приводит к подсосу неучтённого воздуха, нарушая соотношение топливно-воздушной смеси и провоцируя сбои в работе двигателя.

Проверку начинают с визуального осмотра всех вакуумных магистралей: от впускного коллектора до усилителя тормозов, клапана рециркуляции газов (EGR) и датчиков. Особое внимание уделяют участкам возему хомутов, изгибам и точкам контакта с горячими поверхностями. Трещины часто скрыты под слоем грязи или в труднодоступных местах, поэтому требуется тщательная очистка трубок и использование фонарика.

Методы диагностики и решения

Способы выявления повреждений:

- Тест распылителем: Запустите двигатель на холостом ходу и распылите средство для очистки карбюратора (WD-40, brake cleaner) на подозрительные участки шлангов. При попадании состава в трещину обороты двигателя временно возрастут из-за временной "закупорки" подсоса.

- Щипковый метод: Пережмите шланги пальцами на работающем моторе. Изменение тональности свиста или стабилизация оборотов укажет на проблемный участок.

- Дым-машина: Профессиональное оборудование, подающее дым под давлением в систему. Утечки визуализируются струйками дыма.

Процедура ремонта:

- Обрежьте повреждённый фрагмент шланга ножом, если позволяет длина и геометрия магистрали.

- При сквозных трещинах или недостатке длины замените весь шланг оригинальным или аналогом с идентичным внутренним диаметром.

- Наденьте шланг на штуцер до упора и затяните хомут строго по центру соединения.

- Проверьте отсутствие перегибов и заломов после установки.

| Признак проблемы | Последствия игнорирования |

|---|---|

| Свист при нажатии на газ | Плавание оборотов, повышенный расход топлива |

| Шипение на холостом ходу | Отказ вакуумного усилителя тормозов, жесткая педаль |

| Нестабильный запуск | Ошибки по датчику массового расхода воздуха (ДМРВ) |

Важно: Используйте термостойкие шланги EPDM-типа в зонах близости к выпускному коллектору. Регулярная проверка вакуумной системы (раз в 2 года или 30 000 км) предотвращает внезапные отказы и сохраняет ресурс двигателя.

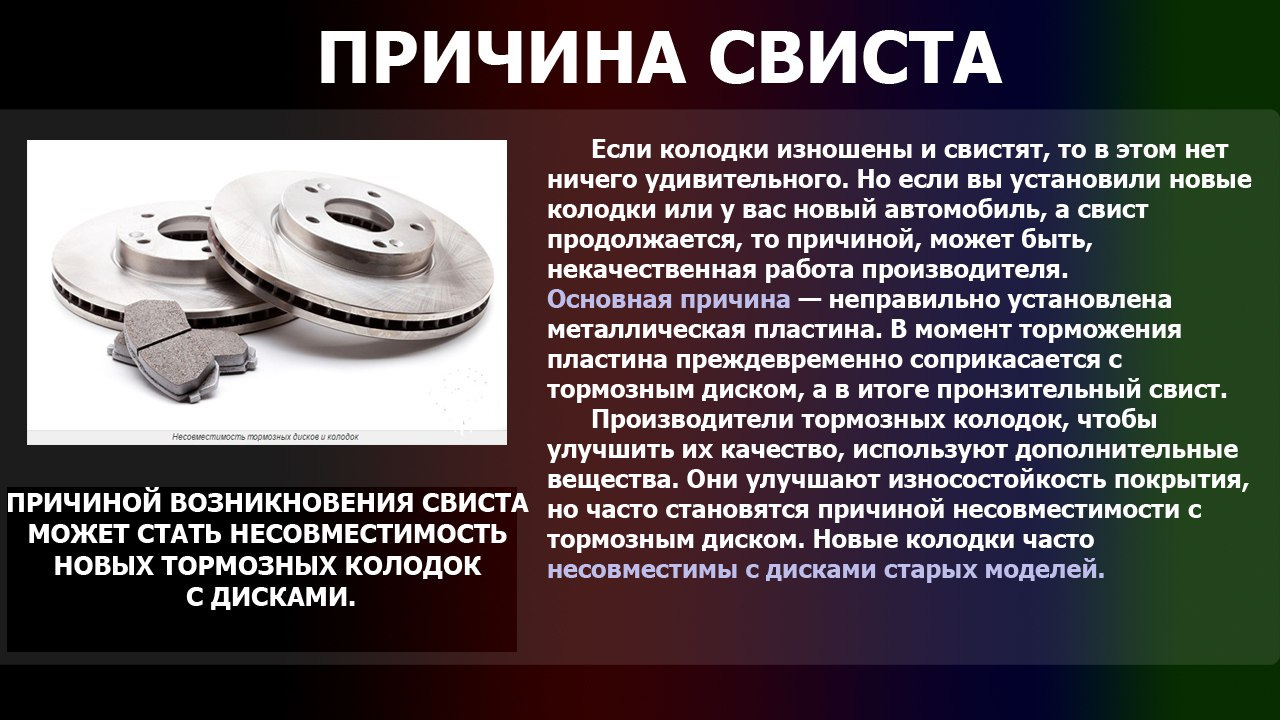

Тормозные колодки: визуальный осмотр изношенных звуковых пластин

Конструкция большинства современных тормозных колодок включает специальные звуковые пластины (индикаторы износа), предназначенные для предупреждения водителя о критическом истончении фрикционного материала. При износе колодок до определенного уровня эти металлические пластины начинают контактировать с тормозным диском, издавая характерный высокочастотный свист или скрип при нажатии на педаль тормоза, а иногда и при легком касании во время движения.

Визуальный осмотр тормозных колодок через отверстия в суппорте или при снятом колесе позволяет оценить состояние фрикционных накладок и проверить индикаторы износа. Критическим признаком является уменьшение толщины основного слоя колодки до уровня металлической пластины индикатора (обычно 2-3 мм) или её непосредственный контакт с диском. Звуковая пластина часто располагается по краю колодки или в её центральной части и видна как выступающий металлический элемент.

Этапы визуального осмотра и признаки износа

- Оценка толщины фрикционного материала: Измерьте остаточную толщину накладки. Если она менее 3-5 мм (точное значение указано производителем), колодки подлежат замене.

- Выявление индикаторной пластины: Найдите металлическую пластину, встроенную в тело колодки. При сильном износе она будет находиться вплотную к диску или иметь следы контакта (полировка, царапины).

- Неравномерный износ: Проверьте колодки на всех колесах оси. Разная толщина или повреждение только одной колодки указывают на проблемы с суппортом (заклинивание поршня, направляющих).

Действия при обнаружении износа

- Замена колодок: Если индикаторная пластина контактирует с диском или толщина накладки критическая, колодки заменяются комплектом на оси (обе стороны).

- Диагностика тормозного диска: Обязательно проверьте состояние диска на наличие глубоких борозд, трещин, сильной выработки или "блукта". При необходимости диск протачивают или заменяют.

- Проверка суппорта: Убедитесь в свободном ходе направляющих пальцев и отсутствии подклинивания поршня. Смажьте направляющие высокотемпературной смазкой.

| Состояние колодки | Визуальный признак | Рекомендуемое действие |

|---|---|---|

| Нормальный износ | Толщина накладки > 5 мм, индикатор не виден/не контактирует | Контроль при следующем ТО |

| Критический износ | Индикаторная пластина видна и/или касается диска (толщина 2-3 мм) | Немедленная замена |

| Неравномерный износ | Значительная разница толщины колодок на одной оси, сколы фрикциона | Замена колодок + диагностика суппорта |

Суппорты тормозов: заедание направляющих как причина вибрации

Заедание направляющих суппорта – распространённая неисправность, способная провоцировать не только свист, но и вибрации при торможении или даже движении. Направляющие пальцы обеспечивают плавное перемещение суппорта относительно диска, равномерно прижимая колодки. Если их движение затруднено из-за загрязнения, коррозии или недостатка смазки, суппорт теряет способность симметрично разжиматься и сжиматься.

Это приводит к частичному и неравномерному контакту колодок с диском. Одностороннее подтормаживание вызывает биение, передающееся на руль или кузов, а также характерный визг или свист из-за вибрации колодок на высокой частоте. Проблема часто усугубляется при прогреве тормозов.

Диагностика и устранение проблемы

Основные симптомы заедания направляющих:

- Вибрация руля/педали тормоза при замедлении (особенно на высокой скорости).

- Автомобиль "ведёт" в сторону при торможении.

- Неравномерный износ колодок (одна стёрта значительно сильнее другой на оси).

- Повышенный нагрев одного из колёсных дисков после поездки.

- Свист/скрежет, усиливающийся при лёгком нажатии на педаль.

Процесс диагностики:

- Визуальный осмотр: снятие колеса, проверка состояния пыльников направляющих (трещины, разрывы).

- Проверка хода пальцев: попытка вручную сдвинуть суппорт по направляющим после откручивания крепления к скобе. Движение должно быть лёгким, без закусываний.

- Извлечение направляющих пальцев, оценка их поверхности (коррозия, задиры) и качества/наличия смазки.

Решение проблемы:

| Действие | Описание |

|---|---|

| Чистка и смазка | Тщательная очистка пальцев и посадочных мест в суппорте от старой смазки и грязи. Нанесение специальной высокотемпературной смазки для направляющих (медной или керамической). |

| Замена компонентов | Установка новых повреждённых или корродированных направляющих пальцев, ремонтных комплектов (пыльники, болты), при сильном износе – замена суппорта в сборе. |

| Профилактика | Регулярная проверка и обслуживание направляющих (чистка/смазка) при каждой замене колодок или минимум раз в 1-2 года. |

Сальники колесных подшипников: проверка следов смазки на ступице

Износ сальника колесного подшипника приводит к утечке консистентной смазки. Потеря герметичности позволяет абразивным частицам и влаге проникать в узел подшипника, вызывая сухое трение металлических поверхностей. Это провоцирует характерный свист или гул, усиливающийся при повороте руля или изменении нагрузки на колесо.

Визуальная диагностика начинается со снятия колеса и осмотра прилегающих к ступице зон. Явный признак неисправности – маслянистые пятна или скопление засохшей смазки на тыльной стороне диска, внутренней поверхности колеса, суппорте и элементах подвески. Особое внимание уделите области между ступицей и ШРУСом.

Порядок действий при обнаружении следов смазки

- Оценка масштаба утечки:

- Незначительные пятна – возможен временный дефект сальника

- Обильные потеки – критический износ с риском повреждения подшипника

- Проверка состояния подшипника:

- Раскачивание колеса в вертикальной плоскости (люфт указывает на износ)

- Проворот ступицы рукой (хруст или заедание – признак разрушения)

- Дальнейшие шаги:

- Замена сальника при отсутствии шума подшипника

- Полная замена подшипникового узла при выявлении повреждений

| Внешний признак | Диагностический вывод | Рекомендуемое действие |

|---|---|---|

| Свежие масляные потеки | Начальная стадия разрушения сальника | Срочная замена сальника с пополнением смазки |

| Комки засохшей смазки с грязью | Длительная утечка, высокий риск износа подшипника | Замена сальника + диагностика подшипника |

| Смазка отсутствует, но есть свист | Возможен перегрев и выгорание смазки | Разбор ступицы для оценки состояния компонентов |

Важно: Игнорирование утечки смазки гарантированно приводит к заклиниванию подшипника и разрушению ступицы. После замены сальника обязательна проверка целостности посадочного места на ступице – даже минимальные задиры провоцируют повторную течь.

Рулевая рейка с усилителем: тест целостности пыльников гидроцилиндров

Поврежденные пыльники гидроцилиндров рулевой рейки – частая причина посторонних шумов, включая свист, особенно при повороте руля. Эти резиновые или полиуретановые чехлы защищают штоки гидроцилиндров и их сальники от абразивной грязи, песка, воды и дорожных реагентов. Нарушение их герметичности ведет к ускоренному износу критических компонентов и утечке гидравлической жидкости.

Проникновение абразивных частиц под поврежденный пыльник вызывает царапины на зеркале штока гидроцилиндра. Это нарушает герметичность сальника, удерживающего рабочее давление гидравлической жидкости. В результате возникают утечки, падение давления в системе ГУР, подсос воздуха через поврежденный сальник при возврате штока. Именно эти факторы – утечка жидкости под давлением через повреждения и подсос воздуха – часто проявляются характерным свистом или шипением при работе рулевого управления, особенно заметным во время поворотов.

Диагностика и проверка пыльников

Визуальный осмотр – основной метод проверки целостности пыльников. Для этого необходим доступ к рулевой рейке, что обычно требует подъема автомобиля на подъемнике или установки на эстакаду/яму. Обратите внимание на следующие признаки:

- Трещины и разрывы: Тщательно осмотрите резиновую гармошку пыльника по всей длине, особенно в зонах изгиба и на хомутах.

- Потеки жидкости: Наличие маслянистых подтеков на самом пыльнике или рядом с ним – явный признак повреждения сальника гидроцилиндра из-за неисправного пыльника.

- Разболтанность хомутов: Убедитесь, что металлические хомуты, фиксирующие пыльник на штоке и корпусе рейки, надежно затянуты и не сместились.

- Деформация и провисание: Пыльник должен быть натянут без складок и перекосов, не должен касаться элементов подвески или кузова.

Для более тщательной проверки состояния внутренних поверхностей и сальников рекомендуется провести дополнительные действия:

- Проверка уровня жидкости ГУР: Низкий уровень часто косвенно указывает на утечки, источником которых могут быть сальники гидроцилиндров.

- Контроль герметичности системы под нагрузкой: Попросите помощника покрутить руль от упора до упора при работающем двигателе (автомобиль стоит на месте). В это время внимательно наблюдайте за зонами крепления пыльников и штоками гидроцилиндров – появление капель жидкости или влажного пятна подтверждает утечку.

- Оценка состояния штока (при возможности): Аккуратно отогните края пыльника (не снимая хомуты) и визуально оцените поверхность штока гидроцилиндра на наличие глубоких царапин, коррозии или ржавчины. Наличие таких дефектов означает, что сальник уже поврежден абразивом.

Основные последствия несвоевременной замены поврежденного пыльника:

| Ускоренный износ сальника | Приводит к утечкам гидравлической жидкости, падению давления в системе, тяжелому рулению и свисту/шипению. |

| Повреждение штока гидроцилиндра | Царапины и коррозия на штоке делают невозможным обеспечение герметичности даже новым сальником. |

| Загрязнение всей системы ГУР | Абразивные частицы, попавшие внутрь, циркулируют с жидкостью, повреждая насос, клапаны и другие элементы. |

Обнаружение поврежденного пыльника требует его немедленной замены. Замену производят в сборе с новыми хомутами. Крайне рекомендуется одновременно заменить сальник соответствующего гидроцилиндра и тщательно очистить его шток, так как старый сальник почти гарантированно поврежден. Если шток имеет глубокие повреждения, может потребоваться ремонт или замена гидроцилиндра/рейки в сборе. После замены обязательно проверьте уровень жидкости ГУР и прокачайте систему, удалив воздух, следуя инструкции производителя автомобиля.

ШРУСы: определение хруста при резких поворотах

Характерный хруст или щелчки в переднеприводных автомобилях при резких поворотах с вывернутыми колесами – классический признак износа внешнего ШРУСа (шарнира равных угловых скоростей). Звук возникает из-за люфта между деформированными рабочими поверхностями шариков и обоймы в результате потери смазки или механического повреждения пыльника.

Диагностировать проблемный шарнир можно при максимальном вывороте руля на малой скорости: хруст отчетливо слышен со стороны соответствующего колеса. Интенсивность звука усиливается при ускорении в повороте и может сопровождаться вибрацией на руле. Важно проверить целостность пыльников – разрывы приводят к вымыванию смазки и попаданию абразива.

Порядок действий при подтверждении неисправности

- Визуальный осмотр пыльников: трещины, разрывы или следы выброса смазки указывают на нарушение герметичности

- Проверка люфта: при вывешенном колесе поперечный люфт вала привода более 2-3 мм подтверждает износ

- Определение стороны: тест-драйв с левым/правым поворотом идентифицирует поврежденный ШРУС

| Тип ШРУСа | Симптомы износа | Риски игнорирования |

| Внешний (колесный) | Хруст только в поворотах | Заклинивание, обрыв вала |

| Внутренний (КПП) | Вибрация при разгоне, стук на неровностях | Повреждение коробки передач |

Решение проблемы требует замены неисправного шарнира в сборе с новым пыльником и смазкой. Установка дешевых аналогов часто приводит к повторному появлению шума через 5-10 тыс. км. После замены обязательна проверка углов установки колес.

Система охлаждения: давление в расширительном бачке при свисте

Свист при движении, связанный с системой охлаждения, часто вызван нарушениями в работе клапанного механизма крышки расширительного бачка. Этот клапан отвечает за поддержание строго заданного давления внутри контура (обычно 0.9-1.5 бар для большинства авто). Его задача – стравливать избыток давления при перегреве и впускать воздух при остывании, предотвращая разгерметизацию.

Если клапан крышки (или сама крышка) неисправен, давление в системе превышает норму. Избыточное давление ищет выход через малейшие неплотности: микротрещины в бачке, изношенные патрубки, ослабленные хомуты или дефекты прокладок. Проходящее с высокой скоростью через узкую щель раскаленная охлаждающая жидкость или пар создают характерный пронзительный свист, усиливающийся при нагрузке двигателя (разгоне, подъеме в гору).

Основные причины и диагностика

Ключевые источники проблемы:

- Неисправная крышка расширительного бачка: Закисший, засоренный или потерявший упругость клапан давления не открывается вовремя или не держит вакуум.

- Трещины в корпусе расширительного бачка: Часто мелкие, незаметные на холодном двигателе, они расширяются под давлением и температурой.

- Повреждения патрубков или ослабление хомутов: Нарушение герметичности соединений бачка, подводящих/отводящих шлангов.

- Дефекты прокладки основного термостата или датчиков температуры: Реже, но возможна утечка давления в зоне их установки.

Методы диагностики:

- Визуальный осмотр на работающем прогретом двигателе: Тщательно проверьте бачок (особенно швы и горловину), все подходящие к нему патрубки и места соединений под нагрузкой (повышенные обороты) на предмет подтеканий, вздутий, пузырения пара.

- Проверка крышки:

- Осмотрите уплотнительные поверхности крышки и горловины бачка на предмет грязи, налета, повреждений.

- Проверьте работу клапана (если возможно для данной модели крышки). Обычно клапан должен срабатывать с усилием и характерным шипением при нажатии.

- Самый надежный способ: Замените крышку на заведомо исправную (новую, подходящую по давлению). Если свист пропал – причина найдена.

- Тест на герметичность системы (опрессовка): Специальным прибором (ручным насосом с манометром) создается давление в системе охлаждения (на холодном двигателе!), соответствующее номиналу для данной крышки. Падение давления указывает на утечку, которую нужно локализовать.

Решение проблемы

| Причина | Решение | Важно! |

|---|---|---|

| Неисправная крышка бачка | Замена на новую с точно таким же номинальным давлением (указано на старой крышке). | Не ремонтировать! Только замена. |

| Трещины в бачке | Замена расширительного бачка. | Временная герметизация бесполезна и опасна. |

| Поврежденные патрубки / хомуты | Замена негерметичного патрубка и/или подтяжка/замена хомута. | Используйте качественные запчасти и правильные хомуты. |

| Дефекты прокладок (термостат, датчики) | Замена соответствующей прокладки с диагностикой причины выхода из строя. | Требует частичной разборки, проверьте состояние деталей. |

Игнорирование свиста из системы охлаждения чревато: Резкой потерей охлаждающей жидкости, критическим перегревом двигателя, деформацией ГБЦ, дорогостоящим ремонтом. Диагностику и ремонт необходимо провести как можно скорее.

Термостат и помпа: исключение кавитации в контуре охлаждения

Термостат критичен для поддержания стабильного давления в системе охлаждения, предотвращая резкие перепады температуры жидкости. Его заклинивание в открытом или закрытом положении нарушает тепловой режим, создавая условия для локального вскипания антифриза и образования кавитационных пузырьков в зонах низкого давления (например, на входе помпы). Исправный термостат обеспечивает плавный прогрев и равномерную циркуляцию, минимизируя риск кавитационных процессов.

Помпа (водяной насос) создает необходимое давление в контуре. Износ подшипников, крыльчатки или уплотнений снижает производительность насоса, приводя к падению давления и турбулентности потока жидкости. Это провоцирует кавитацию вблизи лопастей, где возникают микропузырьки пара. Их схлопывание генерирует высокочастотный свист, особенно заметный при увеличении оборотов двигателя. Целостность помпы напрямую влияет на стабильность гидравлического контура.

Диагностика и меры по устранению

Для исключения кавитации, связанной с термостатом или помпой, выполните:

- Визуальный осмотр:

- Проверка помпы на течи антифриза из дренажного отверстия.

- Контроль люфта вала помпы при покачивании шкива рукой (допустим минимальный).

- Проверка термостата:

- Прогрев двигателя до рабочей температуры с контролем открытия основного клапана (верхний патрубок радиатора должен нагреваться).

- Диагностика сканером: сравнение показаний температуры ОЖ с термометром.

- Тест давления в системе:

- Использование ручного насоса для создания давления (обычно 1.2-1.5 бар) с фиксацией падения.

- Прослушивание характерного шипения при утечках.

| Компонент | Признак неисправности | Решение |

|---|---|---|

| Термостат | Длительный прогрев, перегрев, холодный верхний патрубок | Замена, подбор по температуре открытия |

| Помпа | Свист/шум из зоны шкива, течь, люфт вала | Замена насоса и герметика (прокладки) |

После замены дефектных узлов обязательна прокачка системы для удаления воздушных пробок, способных имитировать кавитацию. Используйте только антифриз, рекомендованный производителем – неподходящая жидкость теряет свойства при нагреве, усиливая парообразование.

Задние тормозные барабаны: чистка от пыли при свисте на малой скорости

Свист задних тормозов на малой скорости часто возникает из-за скопления мелкодисперсной тормозной пыли на внутренней поверхности барабанов и рабочих элементах механизма. Эта пыль, смешиваясь с влагой, дорожной грязью или смазкой, образует абразивный слой, который вибрирует при контакте с колодками во время притормаживания. Особенно характерен высокочастотный писк при трогании с места или движении на 5-20 км/ч, когда тормозные усилия минимальны, но контакт уже происходит.

Игнорирование проблемы ведет к ускоренному износу фрикционных накладок, локальному перегреву металлических деталей и снижению эффективности торможения. Регулярная очистка барабанного узла – обязательная процедура при появлении свиста, даже если колодки и барабаны визуально не изношены.

Порядок чистки и диагностики

Для устранения свиста выполните следующие действия:

- Демонтаж колеса и снятие тормозного барабана: Снимите защитный колпачок ступицы, открутите направляющие шпильки или гайки крепления барабана. Если барабан "прикипел", используйте монтажные проушины или легкие удары резиновой киянкой по фланцу.

- Очистка компонентов:

- Тщательно обработайте внутреннюю поверхность барабана, тормозные колодки, распорную планку и пружины специализированным очистителем тормозов. Не используйте сжатый воздух – это поднимет токсичную пыль.

- Удалите металлической щеткой затвердевшие отложения в пазах барабана и на площадках колодок.

- Протрите детали безворсовой салфеткой до полного удаления грязи.

- Проверка состояния:

Элемент Критерии оценки Барабан Отсутствие глубоких рисок, трещин, синего оттенка от перегрева Колодки Равномерный износ, толщина накладки > 2 мм, отсутствие замасливания Пружины Целостность, отсутствие деформации Самоподводящий механизм Свободное вращение звездочки, отсутствие заеданий - Сборка и регулировка: Установите барабан, отрегулируйте зазор между колодками и барабаном через сервисное отверстие (регулятор должен проворачиваться с усилием). Проверьте свободное вращение колеса без торможения.

Важно: Если после чистки свист сохраняется, проверьте герметичность сальников ступицы – попадание смазки на колодки требует замены уплотнений. При глубоких бороздах на барабане или износе колодок свыше 70% комплектующие подлежат замене. Для профилактики повторного свиста проводите чистку каждые 20-30 тыс. км пробега.

Эксперимент с водой: поиск источника визга временным смачиванием ремней

Метод временного смачивания ремней водой – простой и доступный способ локализовать источник свиста при работающем двигателе. Он основан на изменении коэффициента трения и эластичности ременной передачи при кратковременном контакте с жидкостью. Свистящий звук обычно возникает из-за проскальзывания ремня по шкиву, а вода временно устраняет этот эффект.

При смачивании поверхность ремня становится более гладкой и цепкой, что на короткий период (несколько секунд или минут) прекращает вибрации, вызывающие свист. Это позволяет точно определить, какой именно ремень генератора, ГУР, кондиционера или помпы является проблемным, без сложного оборудования. Эксперимент требует осторожности и проводится только на холодном двигателе.

Порядок проведения диагностики

- Запустите двигатель и точно определите зону свиста (левый/правый бок двигателя).

- Выключите мотор и дайте ремням полностью остановиться.

- Нанесите 2-3 столовые ложки воды только на рабочую поверхность одного ремня (внутреннюю сторону петли).

- Сразу запустите двигатель снова и внимательно слушайте 10-15 секунд.

- Если свист исчез или резко ослаб – этот ремень является источником проблемы.

- Если звук остался – повторите процедуру со следующим ремнём после остановки мотора.

Важные предупреждения: Никогда не лейте воду на шкивы или электронные компоненты! Избегайте попадания жидкости на привод ГРМ (если он ременной) – это может привести к его проскальзыванию и серьёзным поломкам. Помните: вода даёт лишь временный эффект и не устраняет причину свиста.

После успешной идентификации проблемного ремня приступайте к детальному осмотру:

- Проверьте натяжение (прогиб при нажатии должен соответствовать норме авто).

- Ищите трещины, расслоения, глянцевый блеск или следы масла на поверхностях.

- Осмотрите шкивы на предмет перекоса, повреждений рёбер или износа подшипников.

Решение проблемы обычно включает регулировку натяжения, замену ремня или устранение неисправности в навесном агрегате (генераторе, помпе), вызывающей перегруз.

Использование диагностической присыпки для ремней при ложном срабатывании

Ложное срабатывание системы безопасности (например, блокировка ремня при резком повороте) часто вызвано износом или загрязнением механизма инерционной катушки. Внутрь узла проникает пыль, мелкий мусор или загустевшая смазка, мешающая свободному движению чувствительных элементов. Это приводит к ложной фиксации ремня и посторонним звукам при маневрировании.

Диагностическая присыпка (специальный тальк или силиконовый порошок) помогает выявить и временно устранить проблему. Мелкодисперсные частицы снижают трение между пластиковыми компонентами катушки, облегчая движение ленты. Нанесение выполняется через технологическое отверстие или при снятой обшивке стойки.

Порядок применения присыпки

- Локализация узла: Определите расположение катушки ремня (обычно в стойке или пороге).

- Доступ к механизму: Снимите пластиковую накладку стойки для доступа к боковой части катушки.

- Нанесение присыпки: Распылите 2-3 г состава через отверстия в корпусе катушки (избегая попадания на тканевую ленту).

- Проверка: 5-10 раз резко выдерните ремень для распределения порошка внутри механизма.

- Тест-драйв: Совершите поездку с маневрами для проверки устранения ложных срабатываний.

Важно: Метод является диагностическим и временным решением. Если присыпка устранила проблему – механизм требует чистки и смазки. Отсутствие улучшений указывает на неисправность пружины, датчика или необходимость замены катушки.

| Преимущества | Риски |

|---|---|

| Быстрая проверка без разборки | Загрязнение салона при неаккуратном нанесении |

| Низкая стоимость процедуры | Маскировка серьезных поломок (ремень должен фиксироваться при аварии!) |

| Четкая диагностика причины свиста | Несовместимость с некоторыми типами пластмасс |

Применяйте только составы, рекомендованные производителем авто. Избегайте бытовых порошков – они могут содержать абразивы, повреждающие механизм.

Регулировка натяжения ремня ключом-динамометром по данным производителя

Точное натяжение ремня привода навесных агрегатов критически важно для устранения свиста и предотвращения преждевременного износа. Недостаточное натяжение вызывает проскальзывание, сопровождающееся характерным звуком, а избыточное создает перегрузку подшипников помпы, генератора и рулевого усилителя. Производитель указывает точное значение усилия натяжения (в Ньютонах или кгс) для конкретной модели двигателя и типа ремня, которое невозможно обеспечить "на глаз" или по прогибу без специального инструмента.

Ключ-динамометр представляет собой рычаг с зацепами под болт шкива и встроенным измерительным устройством (пружинным или цифровым). Принцип измерения основан на фиксации усилия, необходимого для проворачивания натяжного ролика или смещаемого агрегата (например, генератора) на определенный угол, либо достижения заданного отклонения ремня при приложении перпендикулярного усилия в середине самого длинного участка между шкивами. Методика (угол/точка приложения усилия/значение) строго регламентирована производителем.

Порядок выполнения регулировки

- Подготовка: Заглушите двигатель, дайте ему остыть. Снимите защитные кожухи (при наличии). Проверьте состояние ремня на отсутствие трещин, расслоений и следов масла.

- Определение точки приложения и методики: Найдите в руководстве по ремонту или спецификациях производителя:

- Требуемое усилие натяжения (например, 500 Н или 50 кгс).

- Точное место приложения ключа-динамометра (обычно к болту регулировочного ролика или кронштейну агрегата).

- Направление приложения усилия (стрелкой на схеме).

- Метод: проворот натяжителя на определенный угол с контролем усилия ИЛИ приложение усилия к ремню в заданной точке с измерением его прогиба.

- Ослабление фиксации: Ослабьте стопорную гайку (болт) натяжного ролика или кронштейна агрегата (генератора, помпы ГУР).

- Измерение и натяжение:

- Для метода проворота: Зацепите ключ-динамометр за регулировочный болт ролика. Плавно проворачивайте ключ в указанном направлении, наблюдая за показаниями шкалы. Как только усилие достигнет значения, указанного производителем, зафиксируйте положение.

- Для метода прогиба: Установите зацеп динамометра перпендикулярно ремню в строго указанной точке (чаще всего - середина самого длинного пролета). Плавно надавите на ремень до достижения указанного в спецификации прогиба (например, 5 мм). Считайте усилие на динамометре. Если оно не соответствует норме - отрегулируйте натяжение роликом/кронштейном и повторите измерение.

- Фиксация: Удерживая ключ-динамометр в достигнутом положении (чтобы усилие не сбросилось), надежно затяните стопорную гайку (болт) натяжителя или кронштейна с моментом, указанным производителем.

- Проверка: Плавно проверните коленвал за болт крепления шкива на 2-3 оборота (ключом или трещоткой) и перепроверьте натяжение в той же точке. При необходимости повторите регулировку. Установите снятые элементы.

Использование ключа-динамометра гарантирует соответствие натяжения заводским требованиям, исключая субъективную оценку. Регулярная проверка (особенно после замены нового ремня, который быстро "садится") и корректировка натяжения данным методом предотвратит повторное появление свиста и продлит ресурс ремня и подшипников агрегатов.

Последовательная замена компонентов при неочевидной причине шума

Когда источник свиста не выявлен первичной диагностикой, применяют метод последовательной замены подозрительных узлов. Этот подход требует системности и начинается с компонентов, наиболее часто вызывающих шумы при движении.

Приоритет замены определяется сложностью доступа к деталям и стоимостью работ. Начинают с элементов, чья замена требует минимальных трудозатрат, постепенно переходя к более сложным операциям.

Алгоритм действий

- Ремни привода: Замените приводной ремень ГУР/генератора и натяжные ролики

- Шкивы: Проверьте демпферный шкив коленвала и подшипники вспомогательных агрегатов

- Тормозная система:

- Обработайте тормозные диски противоскрипной пастой

- Замените направляющие суппортов

- Подвеска: Установите новые сайлентблоки передних рычагов и ступичные подшипники

- Трансмиссия: Замените подшипники первичного вала КПП и раздаточной коробки (для полноприводных авто)

После каждой замены тестируйте автомобиль в режимах, провоцирующих свист. Фиксируйте изменения характера шума в таблице результатов:

| Замененный компонент | Интенсивность шума | Изменение тональности |

|---|---|---|

| Приводной ремень | Уменьшилась на 30% | Высокочастотный компонент исчез |

| Ролики генератора | Без изменений | Шум стабилизировался на малых оборотах |

При отсутствии результата после замены механических компонентов проверьте аэродинамические источники: уплотнители дверей, люка багажника и декоративные накладки кузова. Используйте специализированные аэрозоли для локализации подсоса воздуха на ходу.

Профессиональная диагностика на СТО при отсутствии результатов самостоятельного ремонта

При невозможности самостоятельного устранения свиста требуется комплексная диагностика на специализированном сервисе. Мастера СТО используют профессиональное оборудование и методики для точной локализации источника звука, учитывая нюансы его проявления под нагрузкой, на разных скоростях и при специфических маневрах.

Диагностика начинается с детального опроса владельца об условиях возникновения свиста и истории предыдущих ремонтов. Далее проводится многоэтапная проверка с привлечением профильных специалистов (моторист, электрик, диагност), что позволяет исключить субъективные ошибки и поверхностные оценки.

Методы и этапы диагностики на СТО

Стандартный протокол включает:

- Акустический анализ с применением электронного стетоскопа для идентификации точки возникновения звуковых колебаний

- Тест-драйв с подключением сканеров (ADS, Launch) для фиксации параметров работы систем при реальном возникновении свиста

- Проверку герметичности систем:

- Турбины и интеркулера – дымогенератором

- Впускного тракта – вакуумными тестерами

- Контроль натяжения и состояния ремней лазерным тензометром и эндоскопом для оценки шкивов без демонтажа

| Целевая система | Оборудование для диагностики | Ключевые проверяемые параметры |

|---|---|---|

| Ременные передачи | Лазерный тензометр, стробоскоп | Соосность шкивов, степень износа, точное натяжение |

| Подшипники агрегатов | Вибрационный анализатор, термопистолет | Радиальное биение, температурные аномалии |

| Турбокомпрессор | Дым-машина, сканер с режимом live data | Утечки воздуха, давление наддува, баланс вала |

| Тормозная система | СТО-стенд, эндоскоп | Равномерность износа колодок, состояние суппортов |

При сложных случаях применяется селективное отключение компонентов: демонтаж ремней ГУР/кондиционера для проверки подшипников насосов, временная блокировка клапана EGR, имитация нагрузок на генератор. После идентификации неисправности клиенту предоставляется видеоотчет с эндоскопической съемкой и расшифровкой данных диагностики.

Список источников

Для подготовки материала использовались специализированные технические ресурсы, руководства по ремонту и профильные издания, содержащие диагностические методики и практические рекомендации по устранению неисправностей.

При отборе информации приоритет отдавался источникам с подтвержденной экспертной репутацией, актуальным данным по современным системам автомобилей и детальным описанием процедур диагностики.

- Официальные сервисные руководства производителей автомобилей (Service Manuals)

- Технические бюллетени заводов-изготовителей (TSB - Technical Service Bulletins)

- Профильные издания: журналы "За рулём", "Авторевю", "Автомеханик"

- Специализированные порталы: "Автоданные", "Авто.ру", "Дром"

- Учебные пособия по устройству автомобиля (разделы трансмиссии, тормозных систем и РКПП)

- Видеоинструкции сертифицированных автотехцентров

- Монографии по диагностике шумов в ходовой части (издательства "За рулём", "АСТ")

- Технические форумы мастеров-мотористов и трансмиссионщиков