Tatra 813 - параметры и нюансы конструкции

Статья обновлена: 28.02.2026

Легендарный чехословацкий грузовик Татра 813 заслуживает пристального изучения благодаря уникальным инженерным решениям и феноменальной проходимости.

Эта статья детально разберет ключевые технические параметры машины и раскроет особенности ее конструкции, непосредственно влияющие на процесс сборки и ремонта.

Анализ характеристик двигателя, трансмиссии и знаменитой хребтовой рамы покажет, почему модель остается эталоном внедорожного транспорта спустя десятилетия.

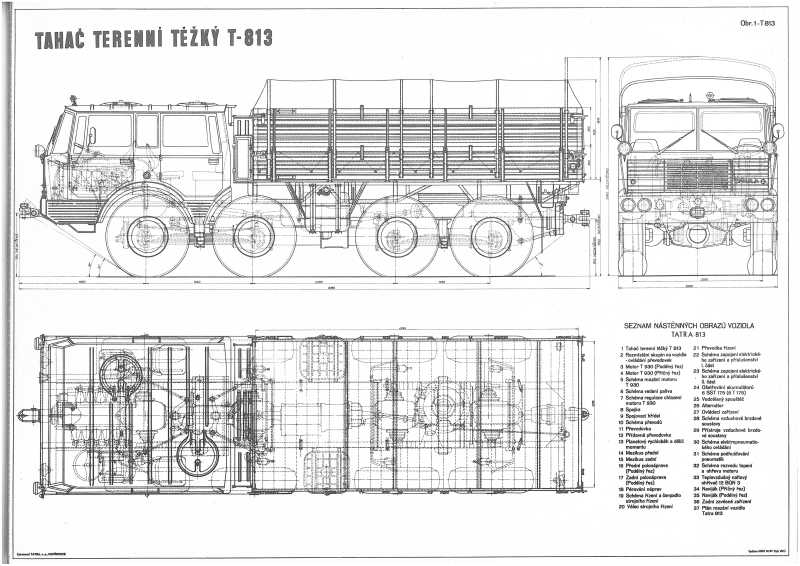

Обзор компоновки и рамного шасси

Шасси Татры 813 построено по схеме с центральной несущей трубой (хребтовой рамой), являющейся силовой основой конструкции. Внутри этой трубы проходит карданный вал, передающий крутящий момент от силового агрегата, расположенного за кабиной, к ведущим мостам. Такая компоновка обеспечивает симметричное распределение нагрузки и высокую крутильную жесткость.

К центральной трубе болтовым соединением крепятся все основные узлы: передняя подрамная балка с двигателем и кабиной, топливные баки, элементы подвески, а также раздаточная коробка и задние мосты. Особенностью сборки является модульность – крупные агрегаты монтируются как независимые блоки, что упрощает обслуживание и ремонт в полевых условиях.

Ключевые особенности шасси и сборки

- Хребтовая рама: Толстостенная стальная труба диаметром 100-120 мм, объединяющая силовую установку и трансмиссию в единую систему.

- Двигатель: V-образный 12-цилиндровый дизель воздушного охлаждения (Tatra T930) установлен позади кабины, что улучшает развесовку и снижает шум в салоне.

- Подвеска: Независимая на качающихся полуосях с поперечными торсионами. Сборка требует точной регулировки углов установки осей.

- Трансмиссия: Карданы защищены внутри центральной трубы. Раздатка и планетарные мосты монтируются фланцевым соединением с применением уплотнительных прокладок.

Сборка рамы требует контроля соосности трубчатых элементов и усиленной затяжки ответственных болтовых соединений (момент 350-400 Н·м). Монтаж кабины выполняется через резинометаллические опоры, гасящие вибрации.

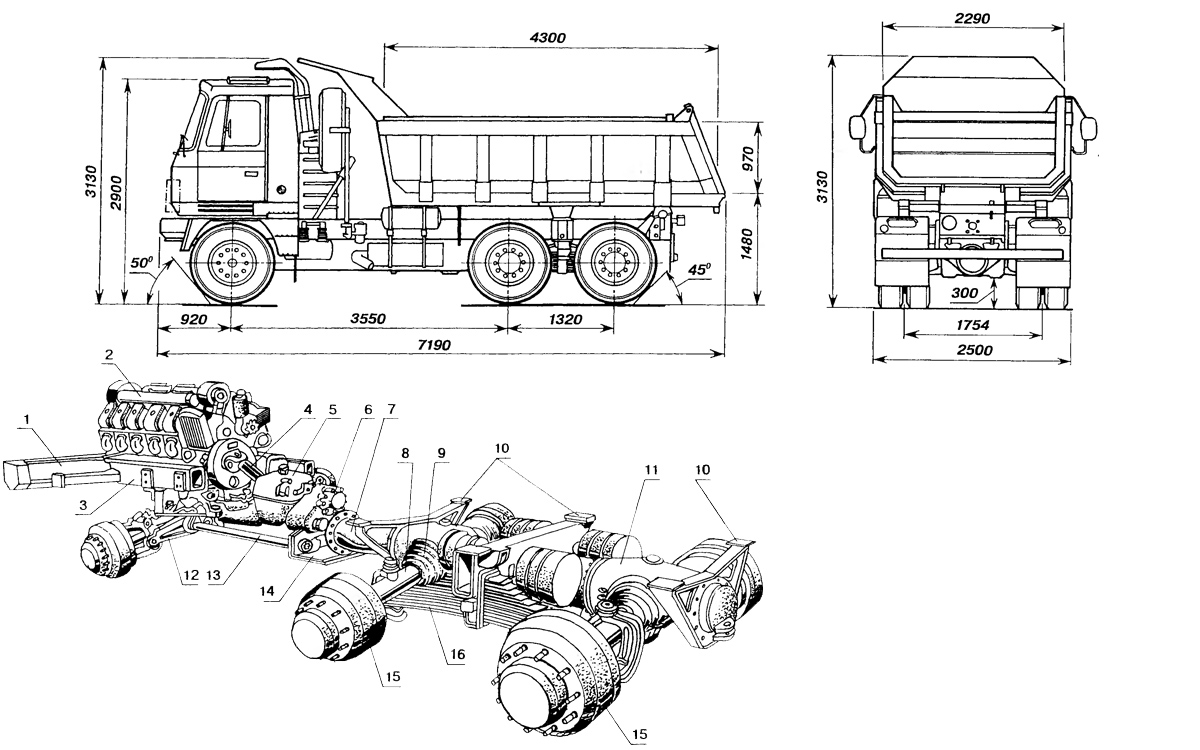

Конструкция уникальной подвески Tatra

Хребтовая рама с центральной несущей трубой выступает основой подвески Tatra 813. К этой трубе жестко крепятся силовой агрегат и коробка передач, а все колеса оснащены независимой подвеской. Конструкция исключает традиционные мосты, обеспечивая выдающуюся гибкость и сохранение контакта колес с грунтом при преодолении сложного рельефа.

Качающиеся полуоси интегрированы в систему: каждый приводной вал заключен в трубчатый рычаг, шарнирно закрепленный на хребтовой раме. Упругими элементами служат поперечные торсионы, расположенные параллельно оси машины над центральной трубой. Такая схема минимизирует неподрессоренные массы и гарантирует большой ход колес.

Ключевые элементы и их особенности

- Качающиеся приводные рычаги: Объединяют функцию передачи крутящего момента и рычага подвески. Герметичные карданные шарниры типа "Z-образный прогон" защищены от грязи и работают в масляной ванне.

- Двойные поперечные торсионы: На каждый борт установлены два торсиона (верхний и нижний), работающих на скручивание. Регулируемая затяжка резьбовых соединений позволяет настраивать клиренс.

- Телескопические амортизаторы: Вертикально интегрированы между рычагами и кронштейнами на несущей трубе. Дублированы на передней оси для повышенной устойчивости.

- Отсутствие рессор и пружин: Торсионная схема упрощает компоновку, снижает массу и повышает ремонтопригодность в полевых условиях.

| Характеристика | Значение/Особенность |

|---|---|

| Ход колеса | До 290 мм (вертикальное перемещение) |

| Угол перекоса мостов | До 30° без потери сцепления |

| Защита картера | Центральная труба выступает в роли "киля" |

| Техобслуживание | Смазка шарниров через пресс-масленки, замена торсионов без снятия агрегатов |

При сборке критично соблюдение углов установки качающихся рычагов и предварительного натяга торсионов. Юстировка выполняется при помощи калиброванных прокладок между фланцами крепления рычагов и центральной трубой. Сбалансированная затяжка резьбовых соединений исключает деформацию трубы при нагрузке.

Эксплуатационным преимуществом конструкции является "эффект самозащиты": при ударе о препятствие энергия поглощается за счет скручивания торсионов и смещения рычагов, предотвращая передачу ударных нагрузок на раму и трансмиссию. Это обеспечивает беспрецедентную долговечность подвески в экстремальных условиях.

Характеристики двигателя V12 воздушного охлаждения

Дизельный двигатель V12 с воздушным охлаждением объёмом 17,6 л развивает мощность 300 л.с. (221 кВт) при 2000 об/мин. Максимальный крутящий момент достигает 1000 Н·м при 1500 об/мин, обеспечивая тяговитость в экстремальных условиях. Силовая установка оснащена механическим ТНВД Bosch PES 12P и системой непосредственного впрыска.

Конструкция включает чугунные гильзы цилиндров с алюминиевыми рёбрами охлаждения и алюминиевые головки блоков. Принудительный обдув реализован через осевой вентилятор с гидростатическим приводом. Сухой картер сдвоенного действия и два маслонасоса (нагнетающий и откачивающий) гарантируют стабильную смазку при кренах до 45°.

Детальные параметры

| Диаметр цилиндра × ход поршня | 120 × 130 мм |

| Степень сжатия | 16,5:1 |

| Система запуска | Электростартер 8,5 кВт + пневматический резерв |

| Вентилятор охлаждения | Диаметр 800 мм, подача 5,5 м³/с |

| Масляная система | Ёмкость 35 л, давление 0,6 МПа |

Принцип работы трансмиссии с бортовыми редукторами

На автомобилях Tatra 813 применяется уникальная схема трансмиссии с индивидуальным приводом каждого колеса через бортовые редукторы. Крутящий момент от центрального редуктора передается карданными валами на два конических редуктора, расположенных по бокам рамы. Каждый из этих редукторов распределяет усилие на два бортовых редуктора через продольные полуоси в балках мостов.

Бортовые редукторы представляют собой планетарные механизмы, интегрированные непосредственно в ступицы ведущих колес. Такая конструкция обеспечивает двойное снижение оборотов: сначала в конических редукторах, затем в планетарных передачах. Это позволяет значительно увеличить крутящий момент на колесах без чрезмерного увеличения габаритов центральных узлов трансмиссии.

Ключевые особенности работы

Основные этапы преобразования крутящего момента:

- Двигатель передает мощность через сцепление и КПП на центральный распределительный редуктор

- Раздаточный механизм направляет поток мощности на два независимых карданных вала

- Конические редукторы поворачивают вектор крутящего момента на 90° и делят поток между телескопическими полуосями

Преимущества планетарных бортовых редукторов:

- Равномерное распределение нагрузки на все колеса

- Увеличение дорожного просвета за счет поднятия оси главной передачи

- Снижение неподрессоренных масс благодаря компактным ступичным узлам

- Повышенная живучесть при повреждениях (работа трансмиссии даже при выходе из строя одного редуктора)

| Элемент | Функция | Особенность |

| Центральный редуктор | Распределение момента | Межосевой дифференциал с блокировкой |

| Конический редуктор | Первичное понижение | Передача момента под углом 90° |

| Бортовой редуктор | Колесное понижение | Планетарная передача (соотношение ~3:1) |

Система обеспечивает исключительную проходимость за счет независимого подвешивания каждого колеса и постоянного контакта с грунтом. Зацепление сателлитов с солнечной и коронной шестернями в планетарном механизме гарантирует равномерную нагрузку на элементы даже при сложных углах поворота колес.

Система полного привода 8x8 и блокировок

Привод 8x8 на Татре 813 реализован через уникальную конструкцию хребтовой рамы, выступающей центральным силовым каналом. Крутящий момент от воздушного дизельного двигателя передается через механическую КПП и раздаточную коробку на центральную трубчатую балку, внутри которой расположен карданный вал.

От хребтовой рамы мощность распределяется на все восемь колёс через конические редукторы и независимые карданные валы, идущие к каждому колесу. Каждая ось оборудована планетарными колёсными редукторами, повышающими клиренс и крутящий момент.

Ключевые элементы системы блокировок

Для максимальной проходимости в тяжёлых условиях (грязь, снег, бездорожье) применяется система принудительных блокировок:

- Межосевые блокировки – синхронизируют вращение переднего и заднего телескопических мостов

- Межтележечная блокировка – жёстко соединяет две балансирные тележки (переднюю и заднюю пары осей)

- Полная блокировка дифференциалов – активируется при преодолении экстремальных препятствий

Управление блокировками осуществляется пневматической системой с отдельными кранами в кабине. Пневмоприводы обеспечивают надёжное замыкание муфт даже при загрязнении. Особенности работы:

- Блокировки включаются только при остановке или движении на малой скорости

- Обязательно выключение при выходе на твёрдое покрытие для предотвращения поломок

- Система дублируется механическими аварийными фиксаторами

| Тип блокировки | Зона действия | Эффект |

| Межосевая | Оси внутри тележки (1-2 / 3-4) | Исключает пробуксовку между осями одной пары |

| Межтележечная | Передняя и задняя тележки | Равномерное распределение тяги по всем осям |

| Полная | Все дифференциалы | Жёсткая связь колёс для преодоления критических участков |

Конструкция обеспечивает постоянное сцепление минимум 6 колёс даже при диагональном вывешивании. Независимая подвеска всех колёс гарантирует контакт с грунтом на сложном рельефе, а трубчатые валы в хребтовой раме защищены от механических повреждений.

Нюансы сборки центральной несущей трубы

Центральная несущая труба (хребтовая рама) служит основой для крепления всех агрегатов Т813 и требует строгого соблюдения геометрии при сборке. Любое отклонение от соосности секций или углов соединения приводит к перекосу силовых элементов и нарушению работы трансмиссии.

Ключевой этап – стыковка конических фланцев сварных секций трубы при помощи высокопрочных болтов М24×3. Предварительная калибровка положения фланцев гидравлическими домкратами обязательна для компенсации производственных допусков. Невыполнение этой операции провоцирует критическое напряжение в местах соединений при нагрузке.

Основные этапы и требования

- Контроль посадочных плоскостей – Зачистка стыковочных поверхностей от коррозии шлифмашинкой без нарушения плоскостности (допуск ≤0.1 мм/м).

- Установка центрирующих штифтов – Монтаж минимум двух калёных штифтов Ø20 мм на секцию перед стяжкой болтами для исключения взаимного смещения.

- Динамическая затяжка крепежа – Применение динамометрического гайковёрта (850±50 Н·м) с крест-накрест схемой. Обязателен повторный контроль момента после 500 км пробега.

| Параметр | Норматив | Инструмент контроля |

|---|---|---|

| Соосность секций | ≤ Ø0.5 мм | Лазерный нивелир |

| Параллельность опор двигателя | ±0.3° | Угломер с отвесом |

| Зазор в стыках фланцев | 0.02–0.05 мм | Щуп 0.03 мм |

- Запрещается сварка секций без демонтажа уплотнений редукторов – термические деформации нарушают соосность шестерён.

- Обязательна установка компенсационных шайб при монтаже кронштейнов КПП толщиной от 1 до 4 мм (подбирается индикатором часового типа).

- Проверка радиального бития трубы (max 1.2 мм) вальцеванием после сборки для исключения дисбаланса карданных валов.

Последовательность монтажа независимой подвески

Монтаж начинается с подготовки рамы и установки кронштейнов крепления. Очистите посадочные места от загрязнений, проверьте геометрию рамы согласно технической документации. Установите опорные пластины для кронштейнов продольных рычагов, затягивая крепеж динамометрическим ключом до указанного момента.

Следующим этапом монтируются продольные рычаги и оси качания. Установите резинометаллические шарниры (сайлент-блоки) в рычаги с использованием прессового оборудования, избегая перекосов. Закрепите рычаги на кронштейнах рамы, временно фиксируя стяжными болтами без окончательной затяжки.

Сборка узлов подвески

- Установка ступичных узлов: Наденьте ступицы на цапфы, отрегулируйте подшипники с зазором 0.05-0.1 мм. Закрепите стопорными кольцами и установите тормозные щиты.

- Монтаж амортизаторов и пружин: Соберите телескопические амортизаторы с винтовыми пружинами через опорные чашки. Поднимите рычаги домкратом до рабочего положения, зафиксируйте верхние крепления амортизаторов на раме.

- Соединение рычагов со ступицами: Присоедините шаровые опоры рычагов к поворотным кулакам ступиц. Проверьте соосность отверстий перед запрессовкой пальцев.

Выполните регулировочные операции: установите схождение колес (1.5-2 мм для Татра 813) через рулевые тяги, проверьте свободный ход подвески. Окончательно затяните все резьбовые соединения под нагрузкой (масса автомобиля на колесах) с применением калиброванного инструмента.

| Контрольный параметр | Значение |

| Момент затяжки кронштейнов | 180-220 Н·м |

| Зазор в шаровых опорах | ≤ 0.3 мм |

| Допуск параллельности осей | ±0.25° |

Проведите тестовый прокат (5-7 км) с последующей проверкой затяжки крепежа. Убедитесь в отсутствии посторонних шумов при работе подвески на неровностях. При необходимости выполните коррекцию углов установки колес.

Особенности установки кабины водителя

Монтаж кабины осуществляется после полной сборки рамы шасси и установки силового агрегата с коробкой передач. Кабина позиционируется строго по контрольным точкам на лонжеронах рамы, что требует высокой точности из-за жесткой связи с рулевой колонкой и педальным узлом. Перед фиксацией проверяется соосность крепежных отверстий в опорных кронштейнах кабины и рамы для исключения перекосов.

Крепление выполняется через четыре демпфирующих узла с гидравлическими амортизаторами, гасящими вибрации. Уплотнители между кабиной и топливным баком (расположенным за спинкой сиденья) должны устанавливаться без зазоров. Обязательна регулировка тяг рулевого управления и тросов управления КПП после финальной затяжки болтов с моментом 220-240 Н·м.

Ключевые этапы и требования

- Электрические соединения: жгуты проводки прокладываются через резиновые сальники, особое внимание – разъемам системы освещения и датчиков давления.

- Гидравлика: магистрали тормозной системы и усилителя руля крепятся хомутами без натяга, исключая контакт с подвижными элементами подвески.

- Вентиляция: воздуховоды отопителя стыкуются с дефлекторами до фиксации кабины, проверяется герметичность соединений.

| Параметр | Значение | Контроль |

| Зазор кабина/рама | 12±2 мм | Щуп по периметру |

| Угол наклона кабины | 3°±0.5° | Нивелир на опорных плитах |

После установки обязательна проверка свободного хода рулевого колеса (не более 15°) и отсутствия заеданий педалей. Важно: регулировка зеркал заднего вида проводится только при опущенной кабине для обеспечения правильного обзора в рабочем положении.

Сборка тормозной системы и пневмопривода

Сборка начинается с установки двухконтурного компрессора на двигатель и подключения его к системе смазки. Монтируются четыре основных воздушных ресивера (по два на каждый контур) на раме, используя штатные кронштейны с контролем затяжки крепежа. Пневмолинии прокладываются по установленной схеме с применением нейлоновых трубок и латунных фитингов, исключая перегибы.

Далее устанавливается тормозной кран двойного действия с регулировкой толкателя педали. Подключаются защитные клапаны, осушители воздуха и четырехконтурный защитный клапан. Особое внимание уделяется герметизации соединений – все резьбовые стыки обрабатываются анаэробным герметиком.

Ключевые этапы и параметры

Монтаж исполнительных механизмов:

- Тормозные камеры типа 24 крепятся к кронштейнам мостов с моментом затяжки 120-140 Н·м

- Энергоаккумуляторы стояночной системы устанавливаются с юстировкой штока (±2 мм)

- Колодки передних осей регулируются с зазором 0.8-1.2 мм, задних – 1.0-1.5 мм

| Компонент | Контрольный параметр |

|---|---|

| Ресиверы | Давление испытания 16 бар |

| Пневмомагистрали | Диаметр 12 мм (магистраль), 8 мм (управление) |

| Муфты соединений | Угол отклонения ≤15° |

Финишные операции: Прокачка системы сжатым воздухом под давлением 8 бар для удаления конденсата. Обязательная проверка времени наполнения ресиверов от 0 до 7 бар – не более 6 минут при 2000 об/мин двигателя.

Особенность: При подключении контуров требуется синхронизация работы модуляторов ABS – перепутывание проводов датчиков недопустимо. Тормозные механизмы задних тележек регулируются в последовательности: средний мост → задний мост → балансирная тяга.

Ключевые моменты подключения электрооборудования

Подключение электрооборудования Татра 813 требует строгого соблюдения схемы и полярности во избежание коротких замыканий и повреждений компонентов. Все работы проводятся при отключенной клемме «массы» аккумулятора, а соединения защищаются от коррозии специальной смазкой.

Особое внимание уделяется сечению проводов и надежности контактов в условиях вибрации. Критически важна правильная коммутация систем с высоким током потребления: стартера, предпускового подогревателя и фар. Несоответствие параметров приводит к перегреву проводки.

Приоритетные узлы и требования

- Аккумуляторные батареи: Подключение последовательно (24 В) с контролем полярности. Клеммы очищаются от окислов, затягиваются моментом 15–20 Н·м.

- Генератор: Проверка натяжения ремня (прогиб 10–15 мм под усилием 10 кгс). Фазировка трёхфазной обмотки перед присоединением к регулятору напряжения.

- Стартер: Медный кабель сечением ≥50 мм² без промежуточных скруток. Обязательная установка медной шайбы между контактом втягивающего реле и проводом.

- Система предпуска: Подключение свечей накаливания через реле времени. Сечение группового провода – не менее 6 мм² на каждую свечу.

| Компонент | Параметр подключения | Контрольная точка |

|---|---|---|

| Фары | Герметизация колодок | Корректор света (гидравлический) |

| «Масса» кузова | Сечение ≥16 мм² | Контакты на раме зачищаются до металла |

| Датчики давления | Медные шайбы под гайки | Защита проводов от перетирания о кронштейны |

- Тестирование цепи: Проверка мультиметром до подачи напряжения – сопротивление изоляции >1 МОм.

- Защита: Установка предохранителей в разрыв каждой новой цепи (номиналы по схеме завода).

- Фиксация: Крепление жгутов пластиковыми хомутами через каждые 25 см с демпфирующими втулками в точках контакта с металлом.

Проверка систем после финальной сборки

После завершения финальной сборки Татра 813 проводится комплексная диагностика всех узлов для подтверждения их работоспособности. Основное внимание уделяется герметичности соединений, корректности монтажа и отсутствию механических повреждений. Используются контрольные приборы и визуальный осмотр.

Тестирование выполняется последовательно: от силового агрегата до вспомогательных систем. Обязательно проверяются параметры под нагрузкой и на холостом ходу. Все отклонения от нормы фиксируются в протоколе для немедленного устранения.

Ключевые этапы контроля

| Система | Проверяемые параметры | Методика |

|---|---|---|

| Двигатель |

|

Холодный запуск, прогрев до 80°C, замеры манометром |

| Трансмиссия |

|

Пробный заезд с нагрузкой, контроль шумов |

| Пневматика |

|

Тест падения давления, проверка манометрами |

Дополнительные проверки:

- Электросистема:

- Напряжение генератора (28±0.5 В)

- Работа световых приборов

- Корректность датчиков на панели

- Гидравлика:

- Ход цилиндров подъемного механизма

- Отсутствие капель в магистралях

- Работа насоса НШ-32

Финишный этап включает пробную эксплуатацию с нагрузкой 15-20 тонн. Контролируются вибрации кузова, температура узлов трения и стабильность работы на крутых подъемах. Допустимое отклонение по люфту руля – не более 25 мм.

Список источников

При подготовке материалов о технических параметрах и процедуре сборки грузовика Tatra 813 использовались авторитетные источники, гарантирующие точность технических данных и описаний производственных процессов. Это обеспечивает достоверное освещение конструктивных особенностей модели.

Основой для анализа послужили официальные документы производителя, специализированные издания по автомобилестроению и проверенные отраслевые ресурсы. Все источники прошли перекрёстную верификацию для исключения неточностей.

-

Официальная техническая документация Tatra

- Руководство по эксплуатации и обслуживанию Tatra 813

- Заводские каталоги деталей и сборочные чертежи

- Паспорта транспортного средства (ПТС) серии 813

-

Специализированная литература

- Монография "Грузовые автомобили Tatra: от Т111 до современных моделей"

- Учебное пособие "Особенности конструкции внедорожных шасси"

- Журнал "Автомобильная промышленность", архивные выпуски 1970-1980 гг.

-

Экспертные материалы

- Отчёты о испытаниях НИИ автотранспорта СССР

- Технические бюллетени сервисных центров по ремонту Татра

- Мемуары инженеров завода Tatra Kopřivnice

-

Отраслевые ресурсы

- Архивы автомобильного музея Tatra в Копрживнице

- Базы данных классических грузовиков Military Vehicle Trust

- Протоколы технических симпозиумов по истории чехословацкого автопрома