Течь масла из-под ГБЦ - причины, ремонт и замена прокладки

Статья обновлена: 01.03.2026

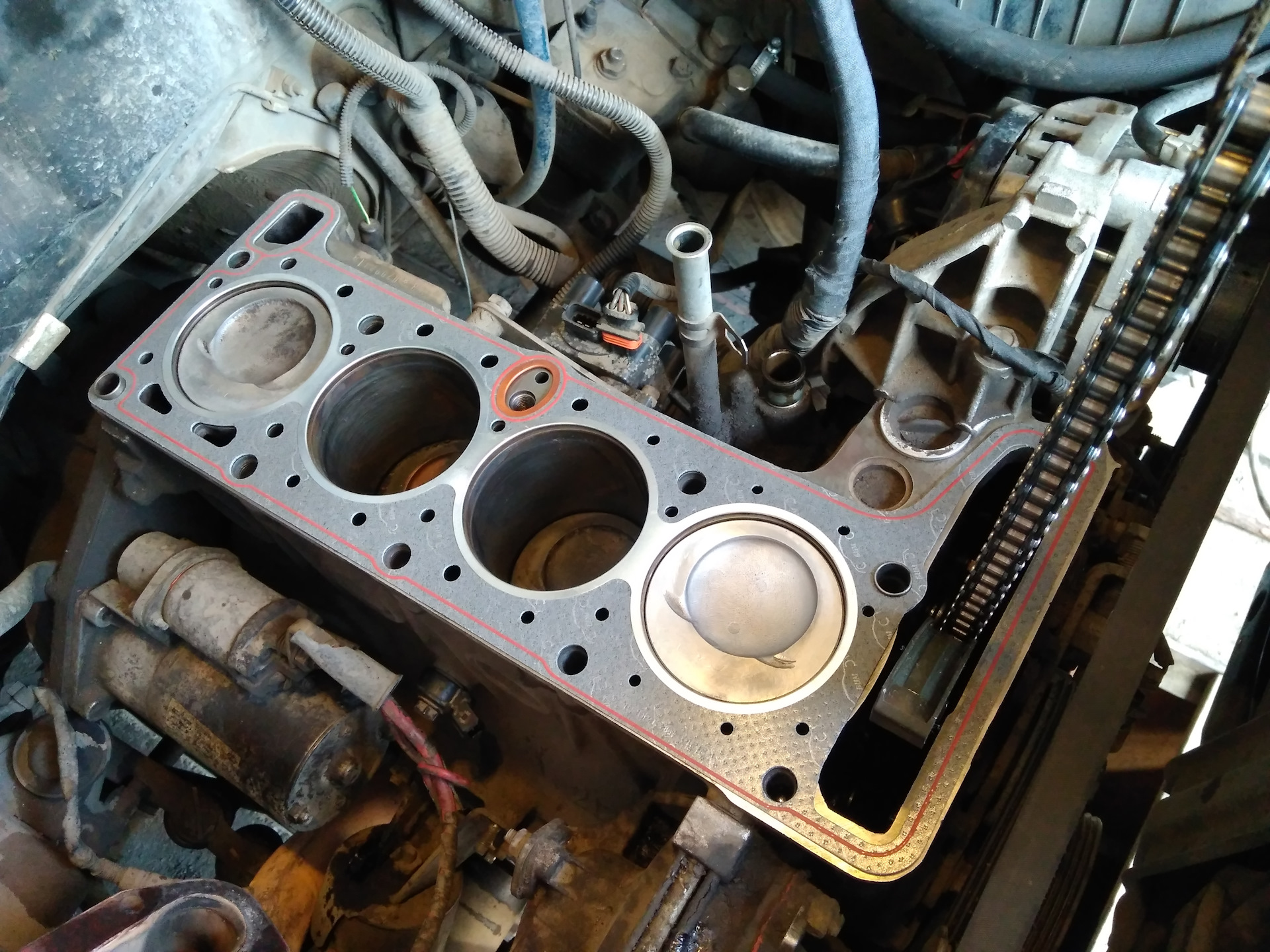

Обнаружение масляных подтёков в районе стыка головки и блока цилиндров – тревожный сигнал для любого автовладельца. Подобная неисправность требует немедленного внимания, так как игнорирование проблемы быстро приводит к серьёзным последствиям.

Утечка моторного масла через прокладку ГБЦ может быть вызвана её естественным износом, перегревом двигателя, некорректной затяжкой болтов крепления головки или деформацией самой головки или блока. Продолжительная эксплуатация с такой неполадкой грозит падением уровня масла, нарушением смазки, перегревом двигателя и даже гидроударом при попадании антифриза в цилиндры.

Устранение течи масла из-под ГБЦ почти всегда подразумевает замену прокладки. Этот процесс требует демонтажа головки блока цилиндров – ответственной операции, требующей чёткого соблюдения технологии и последовательности действий. Данная статья подробно рассмотрит типичные причины масляных утечек в зоне ГБЦ, методы их диагностики, а также предоставит пошаговое руководство по снятию головки блока и замене прокладки.

Типичные признаки утечки масла возле головки блока

Наличие масляных потёков по бокам двигателя, особенно вдоль линии соединения ГБЦ и блока цилиндров – наиболее очевидный визуальный индикатор. Пятна часто распространяются на крепёжные болты, элементы ГРМ и термостат.

Запах горелого масла из моторного отсека при нагреве двигателя возникает из-за попадания жидкости на горячие поверхности выпускного коллектора или турбины. Постоянное снижение уровня масла на щупе без видимых луж под автомобилем также сигнализирует об утечке.

Ключевые симптомы

- Масляный нагар на стыке ГБЦ и блока, патрубках охлаждения или электрожгутах.

- Дымление из-под капота при работе мотора, вызванное испарением масла с раскалённых деталей.

- Замасливание свечных колодцев (для рядных двигателей) или масло в цилиндрах, провоцирующее пропуски зажигания.

- Появление эмульсии в расширительном бачке (при повреждении прокладки между масляными и охлаждающими каналами).

Обзор основных причин течи через прокладку ГБЦ

Прокладка головки блока цилиндров обеспечивает герметичность между ГБЦ и блоком двигателя, изолируя камеры сгорания, масляные и охлаждающие каналы. Нарушение её целостности приводит к утечкам масла, снижению компрессии и риску смешивания технических жидкостей.

Повреждения возникают из-за механических, термических или эксплуатационных факторов. Точно определить причину критично для эффективного ремонта и предотвращения повторных проблем после замены прокладки.

- Перегрев двигателя: Вызывает деформацию ГБЦ или блока цилиндров, нарушая прилегание прокладки. Частая причина – неисправность термостата, помпы или утечка антифриза.

- Неправильная затяжка болтов ГБЦ: Неравномерный момент затяжки или несоблюдение порядка обтяжки (схемы производителя) ведёт к локальным перегрузкам и прогару прокладки.

- Деформация привалочных плоскостей: Искривление поверхности ГБЦ или блока из-за перегрева, механического воздействия или естественного износа. Требует фрезеровки или замены детали.

- Некачественная или изношенная прокладка: Использование дешёвых аналогов, брак, потеря эластичности от времени или температурных циклов. Особенно критично для пробковых или композитных прокладок.

- Детонация или повышенная компрессия: Ударные нагрузки разрушают материал прокладки в зоне камер сгорания. Источники – низкооктановое топливо, неисправные свечи, проблемы с ГРМ.

- Загрязнение или повреждение привалочных поверхностей: Остатки старой прокладки, царапины, коррозия или масло/антифриз на поверхностях при установке нарушают герметичность.

Последствия игнорирования масляной течи в зоне ГБЦ

Игнорирование утечки масла из-под головки блока цилиндров провоцирует катастрофическое падение уровня смазочной жидкости в двигателе. Недостаток масла приводит к масляному голоданию критически важных узлов: коленчатого вала, шатунных подшипников, распредвала и поршневой группы. Возникает сухое трение металлических деталей, вызывающее их мгновенный перегрев и задиры на поверхностях.

Постепенное просачивание масла на разогретые элементы выхлопной системы (коллектор, катализатор) создает высокий риск возгорания в подкапотном пространстве. Дополнительно, масляные пары проникают в салон через систему вентиляции, а горячие капли, попадая на приводные ремни, ускоряют их износ и могут спровоцировать соскакивание со шкивов с последующей остановкой двигателя и потерей управления вспомогательными агрегатами.

Критические последствия для двигателя

- Разрушение вкладышей коленвала и шатунов: Недостаток смазки вызывает расплавление антифрикционного слоя подшипников скольжения. Коленчатый вал заклинивает, шатуны гнет или ломает, возможен пробой стенки блока цилиндров.

- Задиры на зеркале цилиндров и поршнях: Масляное голодание поршневых колец и юбок поршней ведет к образованию глубоких царапин на стенках цилиндров. Снижается компрессия, мощность падает, расход масла и топлива резко возрастает.

- Повреждение распределительного вала и гидрокомпенсаторов: Кулачки распредвала и толкатели работают в условиях сухого трения. Это вызывает их ускоренный износ, заклинивание гидрокомпенсаторов, нарушение фаз газораспределения и разрушение узла.

| Симптом игнорирования | Негативное последствие |

| Низкий уровень масла | Масляное голодание, перегрев двигателя |

| Масло на ремне ГРМ/цепях | Проскальзывание/обрыв ремня, загиб клапанов |

| Масло на выпускном коллекторе | Пожар в моторном отсеке |

| Попадание масла в антифриз | Разрушение прокладки ГБЦ, эмульсия в системе охлаждения |

Вторичные проблемы: Постоянная утечка масла загрязняет окружающую среду, увеличивает эксплуатационные расходы на доливку жидкости и делает диагностику других возможных неисправностей двигателя затруднительной из-за замасленных поверхностей. Игнорирование течи неизбежно приводит к необходимости капитального ремонта или полной замены силового агрегата, стоимость которого многократно превышает затраты на своевременную замену прокладки ГБЦ.

Необходимые инструменты для диагностики протечек масла

Точное выявление источника утечки масла требует тщательного визуального осмотра и применения специализированных инструментов. Без корректной диагностики невозможно определить причину проблемы и спланировать ремонт, включая замену прокладки ГБЦ.

Для эффективной работы подготовьте следующий набор инструментов, обеспечивающих доступ к скрытым участкам двигателя и очистку загрязненных поверхностей. Комплексный подход исключает ошибки при локализации дефекта.

Перечень инструментов

- Фонарик с узким лучом – для освещения труднодоступных зон вокруг ГБЦ и привалочных плоскостей.

- Набор гаечных ключей и головок – для демонтажа кожухов, защиты и элементов, ограничивающих обзор.

- Гибкое зеркало на телескопической ручке – визуальный контроль скрытых участков без разборки узлов.

- Аэрозольный очиститель двигателя и щетки – удаление масляных загрязнений для точного определения точки протечки.

- УФ-лампа и флуоресцентная добавка в масло – выявление микротрещин и скрытых дефектов методом контрастной индикации.

- Эндоскоп с камерой – осмотр каналов и стыков под клапанной крышкой без демонтажа компонентов.

Метод выявления точного места утечки теплообменника

Точная локализация утечки масла в теплообменнике требует системного подхода. Первым этапом является тщательная очистка зоны вокруг теплообменника и его корпуса от грязи, масляных подтеков и пыли. Используйте специализированные обезжириватели или аэрозольные очистители двигателя, после чего просушите поверхности сжатым воздухом. Это исключит ложные следы старой утечки и повысит точность диагностики.

После подготовки применяют один из проверенных методов обнаружения микротрещин или неплотностей. Наиболее эффективны визуальный осмотр под нагрузкой, использование УФ-красителя или проверка герметичности под давлением. Выбор зависит от доступности оборудования и характера предполагаемой неисправности.

Этапы диагностики утечки

- Визуальный контроль при работающем двигателе:

- Запустите двигатель и прогрейте до рабочей температуры

- Внимательно осмотрите стыки патрубков, места крепления и корпус теплообменника

- Используйте зеркало на удлинителе для скрытых поверхностей

- Метод ультрафиолетового маркера:

- Добавьте флуоресцентный краситель в масляную систему (пропорции согласно инструкции)

- Прогрейте двигатель 10-15 минут для циркуляции красителя

- Заглушите мотор и сканируйте поверхности УФ-фонарем: течь проявится ярким свечением

- Тестирование давлением (демонтированного узла):

- Снимите теплообменник согласно инструкции производителя

- Загерметизируйте патрубки заглушками с переходником для компрессора

- Погрузите узел в воду или обработайте мыльным раствором

- Подайте воздух под давлением 0.5-1 бар и наблюдайте за пузырьками

| Метод | Точность | Сложность | Необходимое оборудование |

|---|---|---|---|

| Визуальный осмотр | Низкая | Простая | Фонарь, зеркало |

| УФ-маркер | Высокая | Средняя | Краситель, УФ-лампа |

| Проверка давлением | Максимальная | Сложная | Компрессор, заглушки, ванна |

При обнаружении утечки в местах соединений замените уплотнительные кольца или прокладки. Сквозные трещины в алюминиевом корпусе часто требуют замены всего теплообменника. После ремонта обязательна контрольная проверка выбранным методом для подтверждения устранения течи.

Игнорирование утечек теплообменника приводит к критическому падению уровня масла и перегреву двигателя. Регулярный осмотр этого узла при замене масла позволяет выявлять проблемы на ранней стадии.

Подготовка к демонтажу: слив технических жидкостей

Перед началом работ по снятию головки блока цилиндров необходимо полностью освободить двигатель от технических жидкостей. Это предотвратит их разлив при демонтаже компонентов и защитит системы от загрязнения. Оставшийся в каналах антифриз или моторное масло могут привести к осложнениям при разборке и повреждению смежных узлов.

Работу начинайте только на остывшем двигателе во избежание ожогов. Подготовьте ёмкости для слива объёмом не менее 5-7 литров, ветошь для удаления остатков жидкостей и защитные перчатки. Убедитесь в наличии доступа к сливным пробкам – при необходимости демонтируйте элементы, мешающие доступу (защита картера, нижние кожухи).

Порядок слива жидкостей

- Моторное масло:

- Выкрутите пробку поддона картера предварительно подставив тару

- После стекания основной массы выкрутите масляный фильтр для удаления остатков

- Охлаждающая жидкость:

- Откройте расширительный бачок и снимите крышку радиатора

- Слейте антифриз через кран радиатора или нижний патрубок

- При отсутствии крана ослабьте хомут нижнего патрубка радиатора

| Жидкость | Критичные ошибки | Последствия |

|---|---|---|

| Моторное масло | Неполный слив из фильтра | Затопление посадочной плоскости при демонтаже ГБЦ |

| Антифриз | Слив на горячем двигателе | Ожоги, деформация ГБЦ из-за термоудара |

После слива утилизируйте жидкости согласно экологическим нормам. Тщательно протрите места возможных подтёков вокруг поддона и патрубков. Проверьте отсутствие остатков масла в картерных полостях через маслоизмерительный щуп – при необходимости произведите дополнительный слив. Запрещается начинать демонтаж ГБЦ при наличии жидкостей в системе охлаждения или картере!

Отсоединение навесного оборудования и трубопроводов

Перед демонтажом головки блока цилиндров необходимо отсоединить все элементы, препятствующие её свободному снятию. Это включает навесные агрегаты, электрические разъёмы и трубопроводы систем охлаждения, смазки и топлива. Невыполнение этого этапа приведёт к механическим повреждениям компонентов или обрыву проводов/шлангов.

Обязательно слейте технические жидкости (охлаждающую, моторное масло) и снимите давление в топливной системе. Маркируйте разъёмы и шланги для упрощения сборки. Избегайте попадания загрязнений в открытые патрубки, используя заглушки или чистую ветошь.

Последовательность действий:

- Отсоедините электрические цепи:

- Катушки зажигания, датчики (ДПКВ, ДТОЖ, ДМРВ)

- Форсунки, регулятор холостого хода

- Разъёмы генератора и стартера

- Снимите навесное оборудование:

- Генератор (ослабьте крепление и отведите в сторону)

- Помпу системы охлаждения (при креплении к ГБЦ)

- Кронштейны компрессора кондиционера (без разгерметизации магистралей)

- Отсоедините топливные магистрали:

- Топливопроводы рампы (предварительно сбросьте давление)

- Шланг адсорбера системы EVAP

- Демонтируйте систему охлаждения:

- Верхний и нижний патрубки радиатора

- Шланги дроссельного узла и термостата

- Шланг отопления салона (при прямом подключении к ГБЦ)

- Отсоедините масляные магистрали:

- Маслопровод турбины (если установлена)

- Маслоотражательные клапаны системы вентиляции картера

Важно: При демонтаже шлангов избегайте перегибов и рывков. Заглушите открытые отверстия в блоке цилиндров для предотвращения попадания пыли. Проверьте отсутствие натяжения оставшихся проводов перед подъёмом ГБЦ.

Порядок отключения топливной системы и проводки

Перед демонтажом головки блока цилиндров необходимо обесточить систему и прекратить подачу топлива для исключения возгорания, короткого замыкания и повреждения компонентов. Строго соблюдайте последовательность операций.

Начните с подготовки рабочего пространства: убедитесь в наличии свободного доступа к узлам двигателя, подготовьте чистую тару для слива охлаждающей жидкости (если требуется), маркировочные бирки для проводов и набор инструментов. Работы выполняются только на остывшем двигателе.

Последовательность действий

- Отсоединение аккумулятора

- Снимите защитную крышку с минусовой клеммы АКБ

- Ослабьте гайку крепления и полностью отсоедините провод

- Изолируйте клемму тряпичной ветошью

- Сброс давления в топливной рампе

- Найдите штуцер контроля давления на топливной рампе

- Накройте зону ветошью, медленно выверните золотник (аналогично ниппелю шины)

- Дождитесь полного выхода остатков топлива в подставленную емкость

- Отключение топливных магистралей

- Зажмите пластмассовые фиксаторы топливных трубок (быстросъемные соединения)

- Аккуратно отсоедините подающий и обратный шланги

- Заглушите отверстия чистыми заглушками или болтами подходящего диаметра

- Демонтаж электроразъемов

Компонент Особенности отключения Катушки зажигания Нажмите на фиксатор, потяните разъем вдоль оси Форсунки Подденьте отверткой пластиковую защелку Датчики (ДПРВ, ДПКВ, ДТОЖ) Зафиксируйте положение маркировкой Дроссельная заслонка Ослабьте хомут воздуховода перед снятием - Снятие навесного оборудования

- Открутите крепление генератора, снимите приводной ремень

- Отсоедините разъемы регулятора холостого хода, датчика детонации

- Демонтируйте кронштейны жгутов проводов, мешающие подъему ГБЦ

Проверьте отсутствие натяжения оставшихся проводов и шлангов. Все отсоединенные элементы аккуратно отведите в сторону или зафиксируйте проволочными подвесами. Убедитесь, что топливные магистрали надежно заглушены во избежание протечек.

Последовательность откручивания болтов головки блока

Правильный порядок откручивания болтов головки блока цилиндров (ГБЦ) критически важен для предотвращения деформации деталей. Нарушение последовательности может привести к короблению привалочных поверхностей головки и блока, что потребует дорогостоящего ремонта или замены компонентов.

Откручивание всегда выполняется в порядке, обратном затяжке – от крайних болтов к центральным, в несколько этапов с постепенным ослаблением усилия. Перед началом работ убедитесь, что двигатель остыл до комнатной температуры, и очистите область вокруг болтов от загрязнений.

Пошаговая инструкция откручивания

Используйте динамометрический ключ и соблюдайте схему, указанную в руководстве к вашему автомобилю. Стандартная последовательность для 10-болтовой ГБЦ (номера условные):

- Первый проход: Ослабьте каждый болт на ¼ оборота в порядке: 10 → 9 → 8 → 7 → 6 → 5 → 4 → 3 → 2 → 1.

- Второй проход: Повторите ослабление на ½ оборота в той же последовательности: 10 → 9 → 8 → 7 → 6 → 5 → 4 → 3 → 2 → 1.

- Третий проход: Полностью выкрутите болты в порядке: 10 → 9 → 8 → 7 → 6 → 5 → 4 → 3 → 2 → 1.

Примечание: Для двигателей с другим количеством болтов (например, 8) последовательность корректируется согласно схеме производителя. Всегда извлекайте болты вертикально без перекоса, чтобы избежать повреждения резьбы в блоке цилиндров.

Техника безопасного снятия ГБЦ с блока цилиндров

Перед началом работ убедитесь в наличии необходимых инструментов: динамометрического ключа, головок (включая специнструмент для болтов ГБЦ), чистящих средств, монтажной лопатки и нового комплекта прокладок. Автомобиль должен быть установлен на ровную поверхность с зафиксированными колесами, аккумуляторная батарея – отсоединена.

Обеспечьте полное остывание двигателя до комнатной температуры во избежание деформации компонентов и термических ожогов. Слейте технические жидкости: охлаждающую жидкость через патрубки или сливные пробки, моторное масло через поддон картера. Демонтируйте все элементы, препятствующие доступу к ГБЦ: впускной/выпускной коллекторы, клапанную крышку, свечи зажигания, топливные форсунки, датчики и кронштейны.

Последовательность демонтажа головки

- Отсоединение привода ГРМ

- Снимите защитный кожух ремня/цепи

- Зафиксируйте метки распредвала и коленвала

- Ослабьте натяжитель и снимите приводной элемент

- Обработка крепежных болтов

- Продуйте резьбовые отверстия сжатым воздухом

- Обработайте болты проникающей смазкой (WD-40)

- Выждите 15-20 минут для раскоксовки

- Откручивание болтов ГБЦ

- Используйте только шестигранные биты правильного размера

- Соблюдайте обратный порядок затяжки (от краев к центру)

- Применяйте динамометрический ключ на этапе срыва

Важно: Не используйте ударные инструменты! Извлекайте болты вертикально без перекоса. При обнаружении "прикипевших" элементов – повторите обработку смазкой.

| Этап | Критичные ошибки | Последствия |

|---|---|---|

| Откручивание болтов | Нарушение последовательности | Деформация ГБЦ |

| Извлечение головки | Применение монтировки без проставок | Сколы на привалочных плоскостях |

| Хранение | Установка на твердую поверхность камерами вниз | Повреждение седел клапанов |

Для снятия ГБЦ используйте монтажные проушины. Аккуратно расшатывайте головку в плоскости блока, приподнимая за диагонально расположенные петли. Если деталь не снимается – запрещено применять рычаги или молоток! Обработайте стык проникающей смазкой по периметру и оставьте на 1-2 часа. Извлеченную ГБЦ устанавливайте на деревянные подкладки камерами сгорания вверх.

Очистка привалочных плоскостей ГБЦ и блока

Тщательная очистка привалочных поверхностей головки блока цилиндров (ГБЦ) и самого блока цилиндров – критически важный этап перед установкой новой прокладки. Любые остатки старой прокладки, масла, нагара, коррозии или повреждения поверхности приведут к нарушению герметичности и повторной течи после сборки.

Плоскости должны быть абсолютно чистыми, сухими и ровными для обеспечения плотного прилегания прокладки и равномерного распределения усилия затяжки болтов. Пренебрежение качеством очистки гарантированно станет причиной повторного ремонта в ближайшее время.

Технология очистки поверхностей

Инструменты и материалы:

- Скребок из мягкого металла (латунь, медь) или пластика

- Монтажная лопатка (осторожно!)

- Мелкозернистая наждачная бумага (P400-P600) или абразивная губка

- Растворитель (ацетон, уайт-спирит, специальный очиститель масляных пятен)

- Чистые ветоши без ворса

- Пылесос или сжатый воздух

- Линейка или металлическая плита для проверки плоскости

Последовательность действий:

- Механическое удаление крупных остатков: Аккуратно снимите основную часть старой прокладки и крупные наслоения скребком или лопаткой. Держите инструмент под минимальным углом к поверхности, чтобы не поцарапать металл. На блоке особенно осторожно обращайтесь с областью вокруг масляных каналов и зеркал цилиндров.

- Очистка абразивами: Обработайте поверхности мелкой наждачной бумагой или абразивной губкой. Движения должны быть легкими и однонаправленными (вдоль плоскости), без сильного нажима. Цель – удалить тонкий налет и микронеровности, а не стачивать металл.

- Обезжиривание: Тщательно протрите плоскости ветошью, обильно смоченной растворителем. Меняйте ветошь по мере загрязнения. Повторите несколько раз до полного удаления масляных следов и пыли.

- Финишная очистка и сушка: Удалите всю пыль и остатки абразива пылесосом или струей сжатого воздуха. Протрите поверхности абсолютно чистой, сухой ветошью.

Контроль качества

Перед установкой ГБЦ обязательно выполните:

- Визуальный осмотр: Поверхности должны быть матово-равномерными, без блестящих царапин, задиров, вмятин, следов коррозии или остатков загрязнений.

- Проверку плоскости: Приложите линейку острым ребром поперек и вдоль плоскости, а также по диагоналям. Зазор между линейкой и поверхностью не должен превышать 0.05 мм по всей длине. Используйте щуп для проверки. Значительные неровности требуют фрезеровки поверхности на станке.

- Проверку чистоты резьбы болтов ГБЦ: Очистите резьбу в блоке метчиком и продуйте сжатым воздухом. Болты должны вкручиваться вручную без усилий.

Категорически запрещается:

- Использовать для очистки грубые абразивы (крупную наждачку, корщетки), болгарку или стальные щетки на дрели – это гарантированно повредит поверхность.

- Применять острые стальные скребки или ножи – высок риск образования глубоких рисок и задиров.

- Оставлять масляные пятна или пыль – это нарушит герметичность новой прокладки.

- Пренебрегать проверкой плоскости – даже новая прокладка не компенсирует деформацию поверхностей.

Контроль деформации поверхности головки блока

После снятия головки блока цилиндров (ГБЦ) обязательной процедурой является проверка плоскости ее привалочной поверхности к блоку. Деформация (коробление) этой поверхности – частая причина прогаров прокладки ГБЦ и утечек масла или охлаждающей жидкости. Даже незначительное отклонение от плоскости нарушает герметичность соединения.

Проверка выполняется с помощью точной измерительной линейки (правила) и набора щупов. Линейка прикладывается к очищенной поверхности головки по различным направлениям: вдоль, поперек и по диагоналям. В образовавшиеся зазоры между линейкой и поверхностью ГБЦ вводятся щупы разной толщины для определения величины отклонения.

Порядок и особенности контроля

- Тщательная очистка поверхности: Удаление старой прокладки, нагара, грязи металлическим скребком (без царапин!) и растворителем. Поверхность должна быть абсолютно чистой.

- Прикладывание линейки: Линейка последовательно устанавливается:

- Вдоль головки (от первого к последнему цилиндру).

- Поперек головки (через все цилиндры).

- По обеим диагоналям.

- Измерение зазоров: Щупом измеряется зазор между линейкой и поверхностью ГБЦ в наиболее вероятных точках деформации:

- Посередине линейки.

- Между цилиндрами.

- По краям головки.

- Фиксация максимального значения: Замеры производятся в каждой позиции линейки. Фиксируется максимальное значение зазора, обнаруженное щупом.

Допустимая деформация строго регламентирована производителем двигателя и обычно составляет:

- Для бензиновых двигателей: 0.03 - 0.10 мм по всей длине/ширине головки.

- Для дизельных двигателей: 0.03 - 0.06 мм (из-за более высоких нагрузок и давлений).

Превышение допустимых значений требует обязательного выравнивания поверхности головки блока на специальном фрезерном или шлифовальном станке. Эта операция называется фрезеровкой (шлифовкой) плоскости ГБЦ. Важно не превысить максимально допустимый слой металла, который можно снять (этот параметр также указан в спецификациях).

После фрезеровки необходимо повторно проверить плоскостность поверхности тем же методом, чтобы убедиться в достижении требуемых допусков.

| Тип двигателя | Допустимая деформация (мм) | Типичные точки проверки |

|---|---|---|

| Бензиновый, рядный, 4 цил. | 0.05 - 0.10 | Вдоль, поперек, диагонали, между цилиндрами |

| Бензиновый, V-образный | 0.07 - 0.10 | Вдоль каждой "половинки", поперек, диагонали |

| Дизельный | 0.03 - 0.06 | Вдоль, поперек, диагонали, особое внимание между цилиндрами |

Важно: Пренебрежение контролем деформации или установка новой прокладки на деформированную головку гарантированно приведет к повторной течи масла или антифриза, а также к риску серьезных повреждений двигателя (прогар прокладки, попадание масла в антифриз и наоборот, перегрев).

Правила установки новой прокладки ГБЦ

Перед установкой новой прокладки ГБЦ тщательно очистите привалочные поверхности блока цилиндров и головки блока от остатков старой прокладки, масла и нагара. Используйте пластиковый или деревянный скребок во избежание царапин на металле. Обезжирьте поверхности специальным растворителем или ацетоном, затем протрите сухой чистой ветошью.

Визуально проверьте плоскостность головки блока и блока цилиндров с помощью контрольной линейки и щупа. Допустимое отклонение обычно не превышает 0,05–0,1 мм по всей длине. Убедитесь в отсутствии трещин, сколов и глубоких рисок на поверхностях. При необходимости выполните шлифовку ГБЦ на специализированном оборудовании.

Ключевые этапы монтажа

- Выбор прокладки: Используйте только прокладку, рекомендованную производителем двигателя. Проверьте маркировку на соответствие параметрам мотора (толщина, отверстия под масляные каналы).

- Правильная ориентация: Уложите прокладку строго согласно меткам (например, "TOP", "FRONT" или заводским выштамповкам). Отверстия под маслопроводы и штифты должны совпадать.

- Запрет смазки: Не наносите герметики или уплотнительные пасты на многослойные металлические прокладки (кроме случаев, прямо указанных в инструкции). Исключение – точечная обработка стыков ГБЦ с клапанной крышкой/впускным коллектором.

- Установка головки: Опускайте ГБЦ на блок строго вертикально без перекосов. Предварительно наденьте направляющие втулки на шпильки/болты для точного позиционирования.

- Затяжка болтов/шпилек:

- Смажьте резьбу и подголовки болтов моторным маслом (если иное не предусмотрено производителем).

- Затягивайте крепеж исключительно по схеме, указанной в руководстве (обычно от центра к краям).

- Применяйте динамометрический ключ и соблюдайте моменты затяжки для каждого этапа (предварительный, основной, доводочный).

- Для болтов с углом доворота выполняйте финальный этап строго на указанный градус (например, 90° или 120°).

После монтажа проконтролируйте уровень масла и охлаждающей жидкости. Запустите двигатель, прогрейте до рабочей температуры и проверьте герметичность стыка под нагрузкой. Повторно протяните болты ГБЦ на остывшем моторе через 500–1000 км пробега согласно регламенту.

Технология затяжки болтов крепления головки блока

Правильная затяжка болтов ГБЦ – критически важный этап сборки двигателя, напрямую влияющий на герметичность камер сгорания, масляных и охлаждающих каналов. Нарушение технологии приводит к деформации головки, повторной течи масла или антифриза, прогару прокладки и серьезным повреждениям двигателя.

Процесс требует строгого соблюдения последовательности, указанных моментов затяжки и использования исправного, откалиброванного инструмента. Работы проводятся на холодном двигателе с чистой, обезжиренной резьбой и опорными поверхностями болтов.

Порядок и ключевые этапы затяжки

Основные шаги технологии:

- Предварительная затяжка: Все болты затягиваются в указанной производителем последовательности (обычно от центра к краям) с небольшим моментом (например, 20-40 Нм) для равномерного прижатия головки к блоку.

- Основная затяжка: Последовательность повторяется, болты затягиваются до номинального момента, указанного в руководстве по ремонту для конкретной модели двигателя (например, 80-110 Нм).

- Дотяжка: Для большинства современных двигателей с болтами "растяжения" (TTA - Torque To Angle) выполняется дополнительный этап. После достижения номинального момента каждый болт доворачивается на строго определенный угол (например, 90° или 180°). Это обеспечивает точное пластическое растяжение болта и постоянное усилие.

Обязательные требования:

- Использование динамометрического ключа с точной шкалой для контроля момента.

- Строгое соблюдение последовательности затяжки, указанной в мануале (схема всегда индивидуальна).

- Проверка длины болтов (если они многоразовые) микрометром перед установкой. Болты с вытянутой резьбой или превышающие допустимую длину подлежат замене.

- Обработка резьбы болтов и отверстий в блоке специальной монтажной смазкой, рекомендованной производителем. Это обеспечивает точный момент затяжки и предотвращает задиры.

- Запрет на повторное использование одноразовых болтов растяжения (обычно помечены цветной отметкой).

| Этап | Инструмент | Ключевой параметр | Примечание |

|---|---|---|---|

| Предварительная затяжка | Динамометрический ключ | Момент (Нм) | Равномерное прилегание |

| Основная затяжка | Динамометрический ключ | Момент (Нм) | Номинальное усилие |

| Дотяжка (TTA) | Угловой ключ | Угол поворота (°) | Только для болтов растяжения |

После первого запуска и прогрева двигателя до рабочей температуры обязательно выполняется контрольная протяжка холодного мотора согласно спецификации производителя (часто только на болтах TTA). Игнорирование этого этапа – частая причина появления течи масла в первые километры пробега после ремонта.

Сборка двигателя после замены прокладки ГБЦ

Перед установкой головки блока цилиндров (ГБЦ) тщательно очистите привалочные поверхности блока цилиндров и ГБЦ от остатков старой прокладки, масла и нагара. Убедитесь в отсутствии механических повреждений (царапин, сколов) на поверхностях. Проверьте чистоту масляных и охлаждающих каналов – их загрязнение приведёт к нарушению циркуляции жидкостей.

Аккуратно уложите новую прокладку ГБЦ на блок цилиндров строго по направляющим втулкам, соблюдая ориентацию (обычно сторона с маркировкой "TOP" или надписью должна быть обращена вверх). Не применяйте герметики, если это не предусмотрено производителем прокладки – большинство современных прокладок устанавливаются "всухую".

Ключевые этапы сборки

Установка ГБЦ: Осторожно опустите головку блока на прокладку, избегая сдвигов. Совместите монтажные отверстия ГБЦ со шпильками или отверстиями в блоке.

Затяжка болтов/шпилек: Это критически важный этап!

- Смажьте резьбу болтов и их торцы под шайбой специальной монтажной смазкой, указанной в руководстве (обычно молибденовой).

- Затягивайте болты строго в последовательности, рекомендованной производителем двигателя (схема всегда указывается в сервисной книжке).

- Применяйте динамометрический ключ и ключ для измерения угла доворота.

- Соблюдайте указанные этапы: сначала предварительная затяжка с меньшим моментом, затем основной момент, и далее доворот на заданный угол (например, 90° или 120°).

| Этап | Действие | Инструмент |

|---|---|---|

| 1 | Предварительная затяжка (20-40 Нм) | Динамометрический ключ |

| 2 | Основной момент (80-120 Нм*) | Динамометрический ключ |

| 3 | Доворот (напр. 90°) | Ключ для угла поворота |

| *Конкретные значения всегда смотрите в мануале для вашего двигателя! | ||

Установка навесного оборудования: После фиксации ГБЦ установите на место:

- Распределительный вал(ы) и привода ГРМ (цепь/ремень) с точной установкой меток.

- Клапанную крышку с новой прокладкой (ее также можно слегка смазать герметиком по углам).

- Впускной и выпускной коллекторы.

- Трубки системы охлаждения, топливные форсунки, свечи зажигания/накаливания.

- Приводы, датчики (ДПРВ, ДПКВ, температуры), генератор.

Заправка и проверка: Залейте новое моторное масло и охлаждающую жидкость (с удалением воздушных пробок из системы охлаждения). Перед запуском проверните двигатель вручную за шкив коленвала на 2-3 оборота – убедитесь в отсутствии заклиниваний. После первого запуска дайте двигателю поработать на холостых оборотах до выхода на рабочую температуру, внимательно контролируя давление масла и отсутствие течей. Обязательно выполните повторную протяжку болтов ГБЦ "на холодную" через 500-1000 км пробега, если это предписано производителем.

Тестирование герметичности после ремонтных работ

После установки новой прокладки и сборки ГБЦ критически важно проверить герметичность системы перед запуском двигателя. Пропуск утечки на этом этапе приведёт к повторному разбору и риску повреждения компонентов.

Основные зоны контроля: стык ГБЦ с блоком цилиндров, масляные каналы, патрубки охлаждения и места установки датчиков. Проверка выполняется в два этапа – статический тест без запуска ДВС и динамический под нагрузкой.

Методы тестирования

Статическая проверка:

- Заполните систему охлаждения, создайте давление 1.2-1.5 бар спецтестером. Отслеживайте падение давления в течение 15 минут

- Обработайте стыки ГБЦ аэрозольным индикатором течей. Белый налёт проявит микротрещины

- Проверьте чистоту масла на щупе – отсутствие эмульсии подтверждает герметичность масляных каналов

Динамическая проверка:

- Запустите двигатель, прогрейте до рабочей температуры

- Контролируйте:

- Отсутствие пузырей в расширительном бачке

- Сухость привалочной плоскости ГБЦ

- Стабильность давления масла (2.5-4.5 бар на 2000 об/мин)

- Выполните тест-драйв с нагрузкой 3000-4000 об/мин продолжительностью 20 минут

| Параметр | Норма | Отклонение |

| Давление в системе охлаждения | Стабильное 1.2 бар | Падение >0.2 бар/15 мин |

| Цвет масла | Прозрачное | Молочный оттенок |

| Выброс газов в бачок | Отсутствуют | Пузыри при работе ДВС |

При обнаружении течи: заглушите двигатель, определите источник проблемы. Если утечка в зоне прокладки – проверьте момент затяжки болтов ГБЦ динамометрическим ключом. Трещины в головке требуют шлифовки или замены детали. Повторная разборка обязательна при наличии: масляных потёков на блоке, падения уровня ОЖ, белого дыма из выхлопной.

Список источников

При подготовке материалов по ремонту двигателя, особенно касающихся течи масла из-под головки блока цилиндров, критически важно опираться на проверенную техническую информацию. Использование недостоверных данных может привести к некорректному ремонту, повторным поломкам или повреждению силового агрегата.

Ниже приведен перечень категорий источников, содержащих детальные сведения о диагностике причин утечки масла, процедуре демонтажа ГБЦ, замене прокладок и сопутствующих работах. Эти материалы обеспечивают необходимую глубину технического анализа для грамотного выполнения ремонта.

- Официальные сервисные руководства (Service Manual) производителей автомобилей по конкретным моделям двигателей

- Специализированные справочники по устройству и ремонту ДВС (например, издательства "Легион-Автодата", "Арго-Мультимедиа")

- Технические бюллетени (TSB) автопроизводителей, описывающие распространенные дефекты ГБЦ и методы их устранения

- Профессиональные автомобильные порталы и онлайн-базы знаний (Motor.ru, Дром, ABW.BY)

- Видеоинструкции от сертифицированных автомехаников по демонтажу/установке ГБЦ на платформах YouTube

- Форумные обсуждения с участием опытных мотористов на тематических ресурсах (Drive2, "Автотематика")

- Учебные материалы профильных технических вузов и колледжей по курсу "Устройство автомобиля"

- Каталоги производителей автокомпонентов (Elring, Victor Reinz) с техническими требованиями к замене прокладок ГБЦ