Технические характеристики рефрижератора Форд Транзит

Статья обновлена: 28.02.2026

Фургоны Ford Transit с рефрижераторными установками давно стали стандартом для перевозки скоропортящихся грузов. Эти автомобили сочетают проверенную надежность шасси с точным климатическим контролем, обеспечивая бесперебойную логистику для пищевой, фармацевтической и цветочной отраслей.

Ключевые параметры рефрижераторных модификаций – от грузоподъемности и объема изотермического кузова до мощности холодильного агрегата – напрямую влияют на эффективность перевозок. В этой статье подробно разберем технические характеристики, которые делают Ford Transit лидером в сегменте рефрижераторного транспорта.

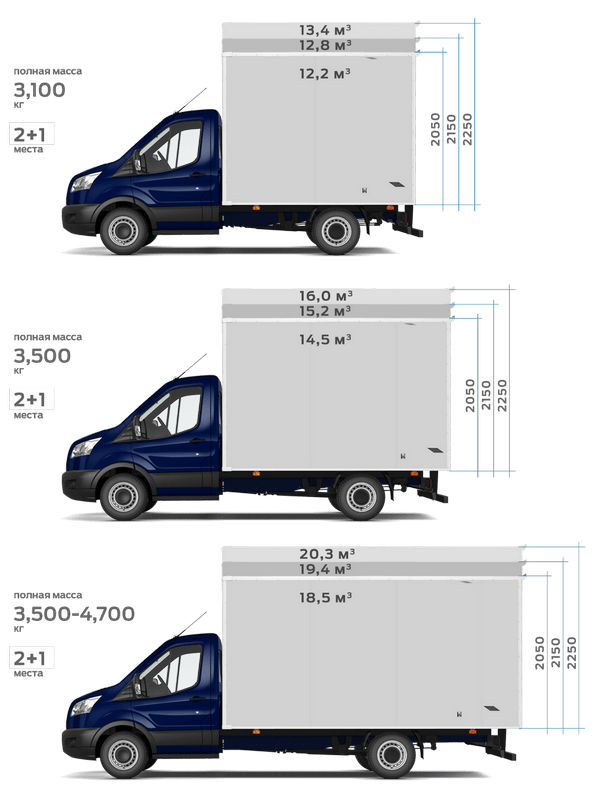

Грузоподъемность и объем холодильной установки

Грузоподъемность рефрижераторных версий Ford Transit напрямую зависит от модели шасси, типа кузова и установленного холодильного оборудования. Максимальная полезная нагрузка варьируется от 800 кг для компактных фургонов до 2,5 тонн у длиннобазных шасси с высокой крышей, при этом масса самого холодильного агрегата и изоляции снижает доступный лимит.

Объем грузового отсека с рефрижераторным модулем составляет от 8 до 17 м³. Ключевое влияние на этот параметр оказывают габариты кузова, толщина термоизоляции (обычно 40-60 мм) и конструкция холодильной установки. Модели с надстройкой типа "кэб" (отдельная кабина) сохраняют больший полезный объем, чем решения со встроенной кабиной водителя.

Технические детали

- Типовые показатели грузоподъемности:

- Короткая база: 800-1200 кг

- Средняя база: 1300-1800 кг

- Длинная база: 1900-2500 кг

- Факторы снижения полезной нагрузки:

- Вес холодильного агрегата (150-400 кг)

- Масса сэндвич-панелей изоляции

- Дополнительное оборудование (генераторы, перегородки)

| Тип кузова | Объем, м³ | Рабочий диапазон температур |

| Фургон (L1) | 8-10 | -20°C до +12°C |

| Фургон (L2) | 11-13 | -25°C до +12°C |

| Шасси с надстройкой | 14-17 | -30°C до +12°C |

Температурный режим поддерживается автономными дизельными агрегатами (Thermo King, Carrier) или электроприводными системами, при этом мощность холодильника подбирается в соответствии с геометрией отсека. Для перевозки замороженных продуктов (-18°C и ниже) обязательна изоляция не менее 60 мм и двухконтурные системы охлаждения.

Диапазон температурных режимов охлаждения

Рефрижераторные установки Ford Transit обеспечивают точное поддержание температуры грузового отсека для различных категорий товаров. Базовые модели поддерживают диапазон от -20°C до +12°C, что позволяет перевозить большинство скоропортящихся продуктов, включая замороженные полуфабрикаты и охлаждённую молочную продукцию.

Специализированные модификации с усиленной холодильной установкой расширяют диапазон до -30°C при глубокой заморозке или до +25°C для транспортировки термочувствительных грузов в жарком климате. Критическими факторами являются мощность компрессора, тип хладагента (R452A или аналоги) и степень теплоизоляции кузова.

Типовые режимы эксплуатации

| Тип груза | Диапазон температур | Особенности |

|---|---|---|

| Мороженое | -22°C...-25°C | Требует агрегатов с функцией SuperFreeze |

| Охлаждённое мясо | -1°C...+2°C | Необходим режим точного поддержания ±0.5°C |

| Фармацевтика | +2°C...+8°C | Обязателен режим с защитой от размораживания |

| Овощи/фрукты | +4°C...+10°C | Требуется контроль влажности |

Автоматика современных моделей (например, Thermo King или Carrier) позволяет программировать многоступенчатые циклы охлаждения с погрешностью ±1°C. Для работы в экстремальных условиях (-40°C/+45°C окружающей среды) применяются системы с дополнительными конденсаторами и усиленными ТЭНами оттайки.

Потребление топлива при работе холодильника

Холодильный агрегат рефрижератора на базе Ford Transit является независимой системой, оснащенной собственным дизельным двигателем. Прямое влияние на расход топлива основного силового агрегата автомобиля отсутствует – дополнительная нагрузка на генератор не создается.

Потребление солярки напрямую зависит от мощности холодильной установки, заданной температуры и внешних условий. Средние показатели варьируются в следующих диапазонах:

- Небольшие агрегаты (до 2000 Вт): 0.8 - 1.2 л/час при температуре -20°C

- Средние агрегаты (2000-3500 Вт): 1.3 - 1.8 л/час при температуре -20°C

- Крупные агрегаты (свыше 3500 Вт): 2.0 - 2.5 л/час при температуре -20°C

Повышение наружной температуры воздуха на 10°C относительно стандартных условий (+30°C) увеличивает расход топлива холодильником на 15-25%. Ключевым фактором экономии служит качественная теплоизоляция кузова и поддержание герметичности дверей.

| Фактор влияния | Эффект на расход топлива холодильника |

|---|---|

| Снижение целевой температуры на 10°C | Увеличение на 20-35% |

| Частое открытие дверей | Увеличение на 10-20% |

| Использование предварительного охлаждения | Снижение на 5-15% |

Для точного расчета суточного потребления необходимо учитывать режим эксплуатации: при работе холодильника в циклическом режиме (автоматическое включение/выключение) фактический расход будет на 30-40% ниже номинальных паспортных значений, указанных для постоянной работы.

Типы хладагентов и экологические стандарты

Современные рефрижераторные установки Ford Transit преимущественно используют фреоны R134a и R452A. R134a долгое время был отраслевым стандартом благодаря стабильной работе при температурах до -25°C, негорючести и низкой токсичности. Однако его высокий потенциал глобального потепления (GWP=1430) привел к поэтапному отказу в рамках экологических регламентов.

R452A стал экологической альтернативой с GWP=2141, но с улучшенной энергоэффективностью на 10-15% и соответствием стандарту ЕС 517/2014 (F-Gas). Для сверхнизкотемпературных модификаций (-40°C) иногда применяется R404A (GWP=3922), но его использование ограничено из-за экологических норм. Перспективным направлением является переход на природный хладагент R744 (CO₂) с GWP=1, требующий адаптации систем к высокому рабочему давлению.

Ключевые экологические требования

- Кигалийская поправка к Монреальскому протоколу: Запрещает производство ГФУ с GWP>2500 к 2036 году, стимулируя переход на R452A и R744.

- Регламент ЕС 517/2014: Ограничивает заправку систем хладагентами с GWP>150 с 2025 года для новых установок.

- ГОСТ Р 12.3.047-2022: Требует обязательной сертификации оборудования и контроля утечек при эксплуатации в РФ.

| Хладагент | Потенциал GWP | ODP | Температурный диапазон | Статус применения |

|---|---|---|---|---|

| R134a | 1430 | 0 | -25°C ... +60°C | Поэтапный вывод |

| R404A | 3922 | 0 | -45°C ... +65°C | Ограничен (только сервис) |

| R452A | 2141 | 0 | -30°C ... +65°C | Основной для новых систем |

| R744 (CO₂) | 1 | 0 | -50°C ... +70°C | Экспериментальные модели |

Обслуживание систем требует строгого соблюдения норм утилизации и использования сертифицированного оборудования для предотвращения выбросов. Производители интегрируют датчики утечек и герметичные соединения, снижая экологические риски при эксплуатации фургонов.

Энергопотребление рефрижераторного оборудования

Основным источником питания рефрижераторов Ford Transit является бортовое напряжение 12В/24В, обеспечивающее работу системы во время движения автомобиля. Для автономной работы без запуска двигателя применяются дополнительные источники: внешняя сеть 220В (через стационарную розетку) или дизельные/газовые генераторы, что критично для поддержания температуры при длительных стоянках. Энергозатраты напрямую зависят от заданного температурного режима и интенсивности охлаждения.

Потребляемая мощность оборудования варьируется от 0.4 кВт до 2.5 кВт в пиковых нагрузках, при этом средние показатели в режиме поддержания температуры составляют 0.8–1.2 кВт. На расход энергии существенно влияют внешние факторы: температура окружающей среды (при +30°С потребление возрастает на 25–40% по сравнению с +20°С), степень загрузки фургона, герметичность уплотнителей и частота открывания дверей. Эффективная теплоизоляция кузова снижает нагрузку на компрессор.

Ключевые параметры и оптимизация

- Типовые режимы работы:

- Охлаждение до -20°С: 1.8–2.5 кВт

- Поддержание -18°С: 0.9–1.3 кВт

- Охлаждение до +4°С: 0.7–1.0 кВт

- Снижение энергопотребления:

- Предварительное охлаждение пустого фургона перед загрузкой

- Минимизация времени открывания дверей

- Регулярная очистка конденсатора от загрязнений

| Фактор влияния | Увеличение энергозатрат (%) |

|---|---|

| Повышение внешней температуры с +20°С до +35°С | 30–45 |

| Нарушение герметичности дверей (износ уплотнителя) | 15–25 |

| Частое открывание дверей (>10 раз/час) | 20–30 |

Особенности изоляции кузова для холодильных машин

Изоляция кузова в рефрижераторах на базе Ford Transit напрямую влияет на энергоэффективность холодильного оборудования и стабильность температурного режима. Качественный термобарьер минимизирует теплопритоки извне, снижая нагрузку на компрессор и сокращая расход топлива. Толщина и целостность изоляционного слоя определяют способность фургона поддерживать заданный температурный диапазон даже при экстремальных внешних условиях.

Конструкция изоляции для кузовов Transit предусматривает полное отсутствие "мостиков холода" – технологических стыков и крепежных элементов, проводящих тепло. Панели стенок, пола и потолка формируются методом сэндвич-панели с непрерывным контуром утеплителя. Герметичность швов обеспечивается специальными клеевыми составами и замковыми соединениями, исключающими проникновение теплого воздуха.

Ключевые технические решения

В современных рефрижераторных модификациях Ford Transit применяются:

- Пенополиуретан (PUR) или пенополиизоцианурат (PIR) в качестве основного изолятора с коэффициентом теплопроводности 0.022–0.025 Вт/(м·К)

- Многослойные сэндвич-панели толщиной 45–80 мм в зависимости от класса температурного режима (от 0°C до -25°C)

- Внутренние покрытия из оцинкованной стали или пищевого пластика с антибактериальными свойствами

Особое внимание уделяется изоляции дверных проемов:

- Двойные уплотнительные контуры по периметру дверей

- Терморазрывные вставки в дверных петлях

- Электроподогрев дверных рам для предотвращения обмерзания

| Элемент конструкции | Толщина изоляции | Материал |

| Боковые стенки | 50-70 мм | PUR/PIR |

| Пол | 60-80 мм | PIR + алюминиевый профиль |

| Потолок | 45-60 мм | PUR |

| Двери | 55-65 мм | PIR с армированием |

Эксплуатационная надежность изоляции обеспечивается гидрофобными добавками в структуру утеплителя, предотвращающими впитывание влаги и потерю термосвойств. Для защиты от механических повреждений внешние слои панелей усиливаются стеклопластиком или алюминиевыми листами с антикоррозийным покрытием.

Автономность работы холодильника от двигателя

Автономная работа рефрижератора Ford Transit при заглушенном двигателе напрямую зависит от типа установленной холодильной установки, ёмкости и состояния аккумуляторных батарей автомобиля, а также требуемого температурного режима и внешних условий. Наибольшую автономность обеспечивают системы с электрокомпрессором, запитанные от бортовой аккумуляторной батареи (АКБ) или дополнительного аккумулятора. Они потребляют значительно меньше энергии в режиме поддержания температуры по сравнению с абсорбционными (газовыми) системами, работающими на 12В, и имеют высокий КПД.

Ключевым фактором является ёмкость АКБ. Стандартные аккумуляторы Ford Transit обычно недостаточны для длительной работы холодильника без риска глубокого разряда. Для обеспечения приемлемой автономности настоятельно рекомендуется установка одной или нескольких дополнительных АКБ большой ёмкости (AGM или Gel) и системы их автоматической подзарядки (разделитель заряда, DC-DC зарядное устройство) от генератора при работающем двигателе или от стационарного зарядного устройства. Время автономной работы может варьироваться от нескольких часов до суток и более, в зависимости от совокупности факторов.

Факторы, влияющие на время автономной работы

Расчет и планирование автономной работы требуют учета следующих основных параметров:

- Тип холодильного агрегата:

- Компрессорные: Наиболее энергоэффективны на 12/24В, потребляют ~40-70 А·ч/сутки в зависимости от модели и условий.

- Абсорбционные (на 12В): Потребляют значительно больше энергии (в 2-3 раза и выше по сравнению с компрессорными), не рекомендуются для длительной работы от АКБ.

- Энергопотребление холодильника: Указывается в технических характеристиках (Вт или А·ч/24ч) для конкретной модели при определенных условиях (+25°C, -18°C внутри). Фактическое потребление всегда выше при высоких температурах окружающего воздуха и частом открывании дверей.

- Ёмкость аккумуляторной батареи (АКБ): Общая полезная ёмкость дополнительных АКБ, выделенных под питание холодильника. Учитывается, что глубокий разряд (ниже 50%) сокращает срок службы АКБ.

- Требуемая температура: Поддержание глубокого минуса (-20°C и ниже) требует больше энергии, чем работа в плюсовом диапазоне (0..+4°C).

- Внешняя температура: Чем жарче снаружи, тем чаще включается компрессор и выше энергопотребление.

- Частота открывания дверей: Каждое открытие приводит к потере холода и увеличению времени работы компрессора.

- Начальная температура груза: Предварительное охлаждение груза до загрузки существенно снижает нагрузку на холодильник и энергопотребление.

- Техническое состояние: Износ уплотнителей, загрязнение конденсатора снижают эффективность и увеличивают энергопотребление.

Рекомендации для увеличения автономности

- Установка дополнительных АКБ: Минимально рекомендованная ёмкость – 100-200 А·ч (AGM/Gel) специально для холодильника.

- Эффективная система зарядки: Обязательное использование DC-DC зарядного устройства (например, 20А-40А) для быстрой и полной зарядки доп. АКБ от генератора во время движения.

- Контроль уровня заряда: Установка вольтметра или монитора АКБ для предотвращения глубокого разряда.

- Термоизоляция кузова: Качественная изоляция грузового отсека снижает теплопритоки.

- Предварительное охлаждение: Охлаждайте отсек и груз до нужной температуры перед отключением двигателя.

- Минимизация открывания дверей: Четкое планирование погрузки/выгрузки.

Примерный расчет автономности (упрощенно):

| Параметр | Значение | Примечание |

|---|---|---|

| Потребление холодильника | 50 А·ч/24ч | Среднее для компрессорного при +25°C вне, -18°C внутри |

| Полезная емкость АКБ | 100 А·ч | AGM (50% разряд = 50 А·ч доступно) |

| Расчетное время | ~24 часа | 50 А·ч (доступно) / 50 А·ч/24ч = 24 часа |

Важно: Приведенный расчет ориентировочный. Реальное время автономной работы может быть существенно меньше при высокой температуре окружающего воздуха, частом открывании дверей, необходимости охлаждения теплого груза или поддержании очень низкой температуры. Точное время определяется опытным путем для конкретных условий эксплуатации и конфигурации системы.

Схема подключения и управления температурой

Электрическая схема рефрижератора Форд-Транзит включает прямое подключение к аккумулятору через предохранители и реле, обеспечивая независимое питание при работающем двигателе и стоянке. Управляющие сигналы от терморегулятора и панели управления передаются по отдельной низковольтной линии к компрессору и вентиляторам, исключая помехи в бортовой сети.

Температурный контроль реализуется через цифровой термостат с датчиками внутри грузового отсека и испарителя. Пользователь задает целевое значение на сенсорной панели, после чего контроллер непрерывно регулирует работу компрессора и скорость вентиляторов для поддержания установленного диапазона (±1°C).

Ключевые компоненты управления

- Терморегулятор: Сравнивает показания датчиков с заданным значением, включает/отключает компрессор

- Датчики температуры: Устанавливаются в 2-3 точках грузового отсека и на испарителе

- Электронный блок управления (ЭБУ): Обрабатывает данные, управляет скоростью вентиляторов и циклом разморозки

| Режим | Принцип работы | Диапазон (°C) |

|---|---|---|

| Охлаждение | Постоянная работа компрессора до достижения заданной температуры | от -20 до +12 |

| Автоматический | Попеременное включение охлаждения и вентиляции | от -10 до +20 |

| Разморозка | Автоактивация каждые 4-6 часов или по сигналу датчика инея | отключает компрессор на 15 мин |

Аварийные режимы включают автоматическое отключение компрессора при падении напряжения ниже 22В, перегреве двигателя или замыканиях. Сигналы об ошибках (коды E1-E9) выводятся на дисплей панели управления с указанием типа неисправности для диагностики.

Сервисные интервалы для рефрижераторного модуля

Регулярное техническое обслуживание рефрижераторного модуля Форд Транзит критически важно для поддержания его эффективности, надежности и продления срока службы. Соблюдение предписанных сервисных интервалов предотвращает внезапные отказы, снижает риск порчи груза и обеспечивает соответствие температурным нормам.

Основные операции обслуживания фокусируются на ключевых компонентах системы: хладагенте, масле, уплотнениях, электрических соединениях и конденсаторе/испарителе. Частота обслуживания напрямую зависит от интенсивности эксплуатации, условий окружающей среды и рекомендаций конкретного производителя холодильной установки (Thermo King, Carrier, Zanotti и др.).

Рекомендуемые интервалы и процедуры

Стандартные сервисные интервалы для большинства рефрижераторных модулей включают:

- Ежедневно: Визуальный осмотр на наличие утечек хладагента или масла, проверка чистоты конденсатора и испарителя, контроль напряжения аккумуляторных батарей.

- Каждые 250-500 моточасов / Ежеквартально: Замена масла компрессора и масляного фильтра, проверка уровня и состояния хладагента, диагностика системы управления на наличие ошибок, очистка дренажных каналов.

- Каждые 1000-1500 моточасов / Ежегодно: Глубокая очистка конденсатора и испарителя (с демонтажем при необходимости), проверка и протяжка электрических соединений, диагностика состояния приводных ремней (если применимо), тестирование давления в системе.

- Каждые 3000 моточасов / 2-3 года: Замена ресивера-осушителя, комплексная диагностика герметичности системы, проверка и замена изношенных уплотнений, калибровка датчиков температуры.

Важно: Моточасы работы холодильного агрегата являются более точным показателем, чем календарное время, особенно при интенсивной эксплуатации. Точные интервалы всегда указаны в руководстве по эксплуатации конкретного рефрижераторного модуля и должны соблюдаться неукоснительно.

Дополнительные факторы, требующие внепланового обслуживания:

- Падение производительности охлаждения/нагрева.

- Появление необычных шумов или вибраций.

- Обнаружение следов масла или хладагента на компонентах.

- Частые аварийные остановки модуля.

- Эксплуатация в экстремальных условиях (высокая запыленность, экстремально высокие/низкие температуры).

Обслуживание должно выполняться только квалифицированными специалистами авторизованных сервисных центров производителя холодильного оборудования, имеющими доступ к оригинальным запчастям, специальным инструментам и диагностическому ПО.

Список источников

При подготовке материала о технических характеристиках рефрижератора на базе Ford Transit использовались специализированные источники, гарантирующие точность параметров и соответствие актуальным модификациям. Основное внимание уделялось официальным данным производителей и отраслевой документации.

Ключевые аспекты работы холодильных установок, грузоподъемности шасси и эксплуатационных требований верифицировались через инженерные руководства и отраслевые стандарты. Это обеспечивает достоверность приведенной информации для профессиональной аудитории.

- Официальные технические спецификации Ford на коммерческие шасси Transit (российское и европейское представительства)

- Каталоги и инженерная документация ведущих производителей рефрижераторных надстроек (Thermo King, Carrier, Schmitz Cargobull)

- Руководства по эксплуатации холодильных установок серий SB/SL/DW

- Отраслевые стандарты ATP (Agreement on the International Carriage of Perishable Foodstuffs)

- Технические отчеты испытательных полигонов Ford в Люммене (Германия)

- Сервисные бюллетени дилерской сети Ford Pro по обслуживанию спецверсий

- Монографии по термодинамике транспортных холодильных систем (издательства «Машиностроение», «Транспорт»)