Технология притирки клапанов

Статья обновлена: 01.03.2026

Герметичность камеры сгорания – критически важное условие для эффективной работы двигателя внутреннего сгорания.

Со временем на рабочих поверхностях клапанов и их седел образуются нагар, микротрещины и локальные деформации, нарушающие плотность прилегания.

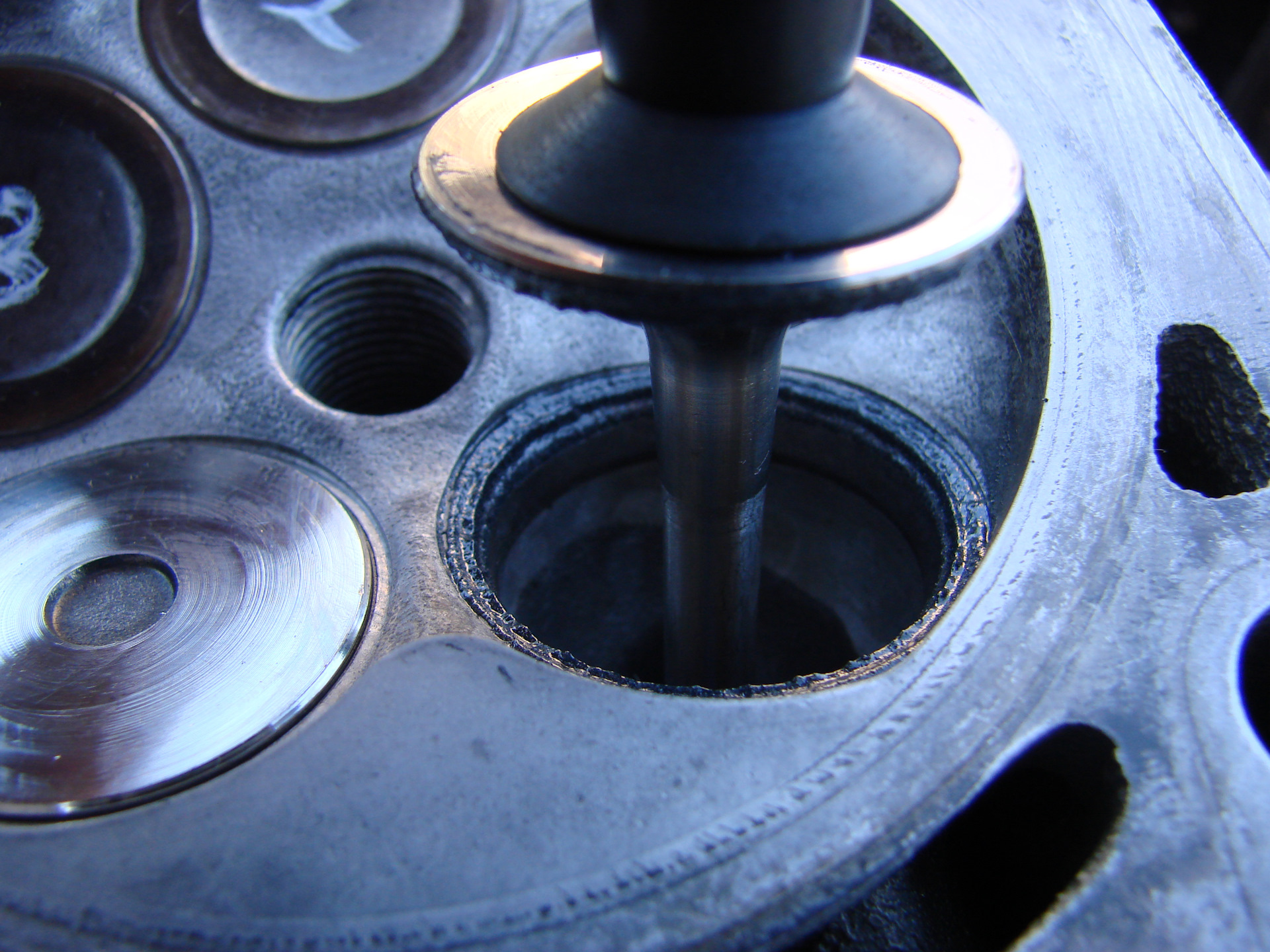

Притирка клапанов – технологическая операция по восстановлению идеального контакта между тарелкой клапана и седлом в головке блока цилиндров.

Процедура устраняет утечки газов и компрессии, обеспечивает правильное теплоотведение от клапана и стабильную работу мотора.

Ручная притирка требует внимательности и соблюдения строгой последовательности действий для гарантии результата.

Демонтаж клапанных пружин и компонентов

Для доступа к клапанам требуется снятие пружинного механизма с помощью специального инструмента – съёмника клапанных пружин. Приспособление фиксируется на головке блока цилиндров, а его упорный рычаг или шпилька позиционируется точно над тарелкой пружины.

Приложив усилие на рукоятку съёмника, сжимают пружину до момента освобождения сухарей. Сухари аккуратно извлекают магнитным держателем или пинцетом, избегая падения в картер двигателя. После снятия напряжения с пружины демонтируют последовательно все компоненты.

Порядок демонтажа

- Съёмник клапанных пружин устанавливается строго перпендикулярно оси клапана.

- Усилие прикладывается плавно до полного выхода сухарей из посадочных канавок на штоке.

- Извлечённые сухари складывают в промаркированную ёмкость для сохранения парности.

После разборки снимают следующие элементы:

- Верхние тарелки пружин

- Наружные и внутренние пружины (если установлены сдвоенные)

- Маслосъёмные колпачки (при замене)

- Разрезные упорные шайбы

| Компонент | Особенности демонтажа |

|---|---|

| Сухари | Требуют аккуратности из-за риска потери или повреждения |

| Маслосъёмные колпачки | Снимаются съёмником-клещами или отжимаются отверткой |

| Тарелки пружин | Проверяются на трещины и деформацию |

Каждый клапан извлекается после снятия стопорных элементов, маркируется или складируется в порядке расположения в головке блока. Поверхности гнёзд очищаются от нагара перед последующей притиркой.

Извлечение клапанов из головки блока

Перед началом работ головку блока цилиндров надёжно фиксируют на верстаке, обеспечивая свободный доступ к камерам сгорания и клапанным гнёздам. Тщательно очищают поверхность привалочной плоскости и внутренние полости от нагара, используя металлические щётки и специализированные очистители.

Применяют съёмник пружин клапанов – инструмент со сжимающими губами и упорной площадкой. Его устанавливают на тарелку пружины, аккуратно сжимая пружину до полного освобождения сухариков. Работу выполняют осторожно, предотвращая вылет деталей под действием пружины.

Последовательность демонтажа

- Снять маслосъёмные колпачки (при наличии)

- Зафиксировать съёмник на пружине

- Сжать пружину до освобождения сухариков

- Извлечь сухарики пинцетом или магнитным держателем

- Медленно ослабить съёмник, снято тарелку и пружину

После демонтажа пружинных узлов клапаны аккуратно выталкивают лёгкими ударами деревянного молотка со стороны камеры сгорания. Каждый извлечённый клапан маркируют согласно цилиндру и типу (впускной/выпускной), используя бирки или разметку несмываемым маркером.

| Деталь | Проверка после извлечения |

|---|---|

| Сёдла клапанов | Трещины, коробление, износ |

| Ножки клапанов | Искривление, износ, задиры |

| Тарелки пружин | Деформация, износ посадочных мест |

Все компоненты складывают в контейнеры с ячейками, группируя по цилиндрам. Особое внимание уделяют сохранности сухариков – их потеря или смешивание приведёт к нарушению балансировки при сборке. Поверхности клапанных гнёзд закрывают чистой ветошью для защиты от загрязнений.

Первичная очистка седел клапанов

Перед притиркой клапанов необходимо тщательно подготовить седла клапанов в головке блока цилиндров. Первичная очистка начинается с механического удаления крупных отложений и нагара, накопившихся в процессе эксплуатации двигателя.

Используются ручные инструменты: металлические щетки, скребки или дрель со специальной насадкой из мягкой проволоки. Важно действовать аккуратно, чтобы не повредить фаску седла. Особое внимание уделяют труднодоступным зонам вокруг отверстий направляющих втулок.

Технология обработки

Для комплексной очистки применяют:аэрозольные очистители карбюратора или специальные химические составы, растворяющие масляные отложения. Состав наносится на 10-15 минут, после чего остатки удаляются ветошью.

- Обезжирить поверхность седла уайт-спиритом

- Проверить чистоту визуально и тактильно

- Убедиться в отсутствии задиров и глубоких раковин

| Инструмент | Назначение | Риск повреждения |

|---|---|---|

| Дрель + проволочная щетка | Грубая очистка нагара | Высокий |

| Деревянный скребок | Снятие кокса | Низкий |

| Нейлоновая щетка + растворитель | Финишное обезжиривание | Минимальный |

Критически важно: полностью удалить микрочастицы абразива после чистки. Оставшиеся частицы приведут к ускоренному износу клапана на этапе притирки. Для финальной промывки используют сжатый воздух и промывочные жидкости.

Обезжиривание рабочих поверхностей

После завершения механической обработки или шлифовки фасок клапанов и седел, обязательным этапом является тщательное обезжиривание соприкасающихся поверхностей. Любые следы масла, абразивной пасты или загрязнений создают барьер для плотного прилегания деталей, что впоследствии приводит к прогару клапана и потере компрессии.

Для обработки применяются специализированные растворители: ацетон, уайт-спирит или изопропиловый спирт. Категорически запрещено использовать моторное или трансмиссионное масло, так как они оставляют трудноудаляемую пленку. Рабочие зоны протирают чистыми безворсовыми салфетками, смоченными в растворителе, до полного удаления всех видимых загрязнений.

Ключевые правила обезжиривания

- Обработка обеих поверхностей: очищается как тарелка клапана, так и посадочное седло в головке блока

- Контроль чистоты салфеток: материал меняют после каждого прохода для исключения переноса загрязнений

- Запрет на прикосновение руками: кожный жир оставляет следы, поэтому работы выполняются в перчатках

Качество проверяют визуально: поверхность должна быть абсолютно сухой и равномерно матовой без масляных разводов. Остатки растворителя испаряются естественным образом в течение 2-3 минут перед началом притирочных работ.

Визуальный осмотр состояния седел

Тщательно очистите седла клапанов и прилегающие поверхности головки блока цилиндров от нагара и остатков старой смазки. Используйте ветошь и специализированные очистители, избегая абразивных материалов, способных оставить царапины.

Обеспечьте яркое освещение рабочей зоны. Возьмите увеличительное стекло (лупу 5-10×) для детального изучения микрорельефа поверхности седел. Вращайте головку блока, меняя угол падения света для выявления дефектов.

Ключевые параметры проверки

- Ширина контактной полосы: Измерьте штангенциркулем. Норма для бензиновых ДВС – 1.0-2.5 мм, для дизельных – 1.5-3.0 мм. Неравномерность по окружности свидетельствует о перекосе.

- Расположение зоны контакта: Идеально – по центру фаски седла. Смещение к краю камеры сгорания требует фрезеровки, к краю седла – замены направляющей втулки.

- Дефекты поверхности: Ищите выщерблины, раковины от коррозии, глубокие риски. Допустимы микроцарапины, устраняемые притиркой.

| Тип дефекта | Влияние на работу | Способ устранения |

|---|---|---|

| Прогар кромки | Утечка газов, падение компрессии | Фрезеровка седла или замена |

| Овальность | Негерметичность при закрытии клапана | Расточка с последующей притиркой |

| Глубокие канавки | Прорыв газов в такте сжатия | Шлифовка фрезой |

При выявлении неустранимых притиркой повреждений (трещины, сколы >0.5 мм, критический износ) седло подлежит замене или механической обработке на станке. Окончательное заключение о пригодности делается после проверки герметичности краской или вакуумным тестером.

Контроль геометрии посадочных фасок

Перед притиркой обязателен визуальный и инструментальный осмотр фасок на клапанах и головке блока. Поверхности очищаются от нагара и масла, после чего проверяется отсутствие глубоких рисок, коррозии или локальных деформаций. Особое внимание уделяется равномерности износа по всей окружности контактной зоны.

Используются специализированные инструменты для замера критических параметров. Штангенциркулем контролируется ширина рабочей фаски, которая должна соответствовать техтребованиям двигателя (обычно 1.0–2.5 мм). Угол наклона проверяется прецизионным угломером или калиброванными шаблонами, отклонение не должно превышать 0.5° от номинала (чаще 45° или 30°).

Методы контроля соосности и биения

- Концентричность: клапан фиксируется в направляющей втулке, индикаторная стойка устанавливается на торец стержня. Плавное проворачивание клапана выявляет эксцентриситет фаски (допуск до 0.05 мм).

- Радиальное биение: щуп микрометра последовательно прикладывается к 4 точкам посадочного конуса на головке при зажатой призме. Разница замеров указывает на перекос седла.

| Параметр | Инструмент | Допустимое отклонение |

|---|---|---|

| Ширина фаски | Штангенциркуль/микрометр | ±0.1 мм от спецификации |

| Угол фаски | Угловой шаблон | ≤0.5° |

| Биение седла | Индикатор часового типа | ≤0.03 мм |

При обнаружении неравномерного износа или превышающего биения требуется фрезеровка седел и клапанов на станке. Притирка допустима только при незначительных отклонениях геометрии, иначе возникнет негерметичность или прогар. После механической обработки контроль повторяют – притирочные пасты не компенсируют грубые геометрические дефекты.

Выбор абразивной пасты по зернистости

Ключевым параметром абразивной пасты является размер абразивных частиц, измеряемый в микрометрах (мкм) или мешах (M). Чем выше номер меша, тем мельче зерно. Правильный выбор зернистости напрямую влияет на скорость удаления дефектов и итоговую герметичность прилегания клапана.

Для притирки применяют двухэтапный подход: начинают с крупнозернистой пасты для устранения грубых неровностей, затем переходят на мелкозернистую для финишной доводки поверхности. Использование только одного типа зерна приводит либо к медленному исправлению дефектов, либо к недостаточной чистоте поверхности.

Рекомендации по зернистости

Типичные градации паст и их назначение:

- Грубая обработка (80-180 M): Удаление задиров, глубоких рисок и коррозии. Быстро снимает материал, но оставляет видимые царапины.

- Средняя обработка (240-400 M): Сглаживание следов от грубой пасты. Подготовка поверхности к финишной доводке.

- Тонкая доводка (600-1200 M): Формирование матовой поверхности без видимых рисок. Обеспечивает оптимальную плоскость для герметизации.

Важно: После каждого этапа тщательно удаляйте остатки предыдущей пасты бензином или керосином. Смешивание зернистостей снижает эффективность обработки.

| Тип дефекта | Рекомендуемая зернистость | Примеры паст |

|---|---|---|

| Глубокие забоины, коррозия | 80-120 M (180-100 мкм) | Permatex® Coarse, ABRO Grind |

| Средние риски, износ | 240-400 M (60-20 мкм) | Loctite Clover® Medium |

| Микроцарапины, финиш | 600-1200 M (20-10 мкм) | ВИАМ-10/5, Feinpaste |

Для проверки качества притирки нанесите на седло контрольную краску (Prüfpaste). Равномерный тонкий след по всей окружности контакта подтверждает герметичность. Неполное прилегание требует повторной обработки, начиная со средней зернистости.

Нанесение притирочной пасты на фаску

Очистите фаску клапана и седло в головке блока цилиндров от старых отложений и грязи с помощью металлической щетки или специализированного очистителя. Убедитесь, что поверхности абсолютно сухие и не содержат масляных пятен, так как это снизит эффективность пасты.

Нанесите тонкий равномерный слой притирочной пасты исключительно на фаску клапана. Используйте для этого чистую деревянную палочку, спичку или пластиковый аппликатор – металлические инструменты могут оставить царапины. Избегайте попадания состава на стержень клапана или направляющую втулку.

Процесс распределения пасты

Проверьте консистенцию пасты: для грубой обработки применяется абразив с крупным зерном, для финишной – мелкозернистая паста. Основные этапы нанесения:

- Нанесите 3-4 капли масла моторного или специального состава на рабочую поверхность седла

- Распределите пасту по всей окружности фаски клапана тонким слоем без разрывов

- Излишки удалите чистой ветошью – толстый слой снизит точность притирки

| Тип обработки | Рекомендуемая зернистость | Толщина слоя |

|---|---|---|

| Первичная притирка | 80-120 grit | 0.2-0.3 мм |

| Финишная доводка | 280-400 grit | 0.1-0.15 мм |

При работе с пастой соблюдайте меры предосторожности: используйте перчатки, избегайте контакта с кожей. Помните – избыточное количество пасты приводит к образованию борозд на поверхностях и увеличению времени притирки.

Установка присоски на тарелку клапана

Для надежной фиксации клапана во время притирки используется специальная резиновая присоска с деревянной или пластиковой рукояткой. Перед установкой убедитесь, что рабочая поверхность присоски чистая и не имеет повреждений, обеспечивающих герметичность.

Плотно прижмите присоску к центру тарелки клапана. Убедитесь, что она расположена строго перпендикулярно плоскости тарелки и не перекрывает кромку рабочей фаски. Надавите на рукоятку, чтобы вытеснить воздух из-под резинового основания – это создаст вакуумное сцепление.

Последовательность работы с присоской

- Проверьте посадку клапана в направляющей втулке на предмет заеданий.

- Очистите тарелку клапана и седло от крупных загрязнений.

- Нанесите тонкий слой абразивной пасты на рабочую фаску клапана.

- Установите присоску по центру тарелки, надавите до характерного щелчка.

- Проверьте фиксацию: попробуйте аккуратно приподнять клапан за рукоятку.

При правильной установке клапан будет удерживаться присоской даже при переворачивании детали вверх ногами. Если сцепление недостаточное – очистите поверхности и повторите установку. Важно: не допускайте попадания абразива на резиновую часть присоски – это снижает адгезию.

Техника вращения клапана при притирке

Вращение клапана выполняется возвратно-поступательными движениями с одновременным проворотом вокруг оси. Для этого используется специальная присоска с деревянной рукояткой или дрель-гайковёрт на низких оборотах. Основная задача – обеспечить равномерное распределение абразивной пасты по фаске седла и тарелке клапана.

Оптимальный угол проворота составляет 90-120° в каждую сторону. Движения должны быть плавными, без отрыва тарелки от седла. После 3-5 оборотов клапан слегка приподнимают для перемешивания пасты, затем продолжают притирку. Контроль качества осуществляется по непрерывному матовому кольцу на фасках.

Ключевые правила вращения

- Частота вращения: 2-3 оборота в секунду при ручной обработке

- Сила прижима: умеренная, без перекоса (избыточное усилие вызывает деформацию)

- Смена направления: обязательна после каждого подъёма клапана

- Этапы обработки:

- Грубая паста – интенсивные вращения с периодическим добавлением состава

- Чистовая паста – уменьшение амплитуды до 45-60°

- Финишная притирка маслом – 10-15 лёгких проворотов без пасты

| Ошибка | Последствие |

|---|---|

| Вращение только в одну сторону | Односторонний износ, эллипсность седла |

| Отрыв клапана при вращении | Задиры на поверхностях, нарушение геометрии |

| Избыточный нажим | Прогар фаски, неравномерная ширина притёртой полосы |

Важно: после каждых 20-30 секунд притирки проверяйте состояние обрабатываемых поверхностей. Ширина матовой полосы должна быть одинаковой по всей окружности – отклонение более 0,5 мм требует коррекции техники вращения.

Чередование направлений вращения

Притирка клапанов требует обязательного чередования вращений для равномерного распределения абразивной пасты по рабочим поверхностям. Постоянное движение в одном направлении приводит к образованию односторонних рисок и неравномерному износу, что нарушает герметичность прилегания тарелки клапана к седлу.

Техника предполагает короткие циклы: 2-3 оборота вправо сменяются 2-3 оборотами влево. Это предотвращает смещение абразивного состава и обеспечивает симметричную обработку металла. Усилие прижатия клапана к седлу сохраняется постоянным на всех этапах вращения.

- Зафиксируйте клапан притирочной присоской

- Выполните 3 оборота по часовой стрелке с умеренным нажимом

- Смените направление на 3 оборота против часовой стрелки

- Повторите цикл 10-15 раз

- Приподнимите клапан для перераспределения пасты через каждые 3 цикла

| Направление | Эффект |

| Только по часовой стрелке | Образование спиральных рисок, перекос прилегания |

| Только против часовой стрелки | Локальный износ седла, нарушение геометрии |

| Попеременное вращение | Равномерная матовая поверхность по всей окружности |

Контроль качества осуществляйте по сплошной серой полосе на фасках клапана и седла после удаления остатков пасты. Отсутствие прерываний в линии контакта подтверждает правильность чередования направлений.

Контроль равномерности притирочного следа

После выполнения притирочных движений клапан аккуратно извлекается из гнезда для визуальной оценки полученного контактного пояска. Качественный след должен непрерывно опоясывать всю рабочую фаску седла и тарелку клапана без разрывов или смещений. Ширина следа обязана быть одинаковой по всей окружности, что подтверждает параллельность сопрягаемых поверхностей.

Используются два основных метода проверки: нанесение контрольной краски (обычно синей) на фаску седла или применение тонкого слоя монтажной смазки с добавлением красящего пигмента на поверхность клапана. Вращение клапана с небольшим нажимом оставляет четкий отпечаток, по которому судят о плотности прилегания. Неравномерный след (слишком широкий/узкий, прерывистый) указывает на дефекты обработки или износ компонентов.

Типичные дефекты и их причины

- Прерывистый след: Биение седла, деформация направляющей втулки, загрязнение канавок стопорных колец.

- Смещенный вверх/вниз поясок: Несовпадение углов фасок клапана и седла (например, 45° у клапана и 30° у седла).

- Чрезмерная ширина следа: Сильный износ седла, использование слишком мягкого притирочного паста.

- Слишком узкий след: Недостаточная глубина притирки, задиры на металле, жесткая паста с крупным абразивом.

| Дефект | Последствия | Требуемые действия |

|---|---|---|

| Неполный контакт по окружности | Прорыв газов, падение компрессии | Повторная притирка с контролем углов, замена дефектных деталей |

| След смещен к краю тарелки | Перегрев кромки, прогар клапана | Фрезеровка седла под правильным углом, притирка до центрального положения |

| Разная ширина следа | Неравномерная теплопередача, коробление | Правка седла, проверка соосности направляющей втулки |

Корректировка производится повторной притиркой с изменением усилия или направления вращения. При серьезных отклонениях требуется механическая обработка седла (фрезерование, шарошка) или замена клапана. Окончательный контроль – заполнение камеры керосином для проверки герметичности (отсутствие течи через седло в течение 3-5 минут).

Смена абразива на финишную пасту

После достижения равномерной матовой поверхности на фасках клапана и седла грубым абразивом, полностью удаляют остатки предыдущей пасты. Используют ветошь, смоченную в керосине или уайт-спирите, тщательно протирая детали и притирочный инструмент. Остатки абразива недопустимы – даже микрочастицы грубого состава испортят финишную обработку.

Наносят минимальное количество финишной пасты (типа GOI или аналога) с зернистостью не более М5-М7. Состав распределяют тонким слоем по рабочей фаске клапана, избегая избытка – излишки пасты выдавливаются при работе и снижают точность притирки. Для начального этапа финиша используют притир с короткими возвратно-поворотными движениями без сильного нажима.

Технология финишной притирки

- Выполните 10-15 оборотов клапана в одну сторону с легким прижимом

- Сделать 1/4 оборота в обратную сторону – это предотвращает повторение траектории

- Периодически проверять контактную полосу: она должна становиться сплошной и равномерной по ширине

Контроль качества: после 2-3 минут обработки клапан извлекают и осматривают. Правильная финишная поверхность имеет гладкий серый оттенок без царапин. При появлении отдельных блестящих точек продолжают притирку до достижения однородности.

| Признак | Грубая притирка | Финишная притирка |

|---|---|---|

| Ширина полосы контакта | Не менее 80% поверхности | Сплошная по всему контуру |

| Характер поверхности | Равномерная матовость | Мягкий шелковистый блеск |

| Остатки пасты | Допустимы видимые частицы | Только тонкая масляная пленка |

Завершающий этап: при достижении идеального контакта детали промывают в солярке или бензине. Остатки финишной пасты удаляют с помощью зубной щетки и ветоши, уделяя внимание канавкам клапана и масляным отверстиям в головке блока.

Удаление остатков абразива с поверхностей

После завершения притирки клапанов критически важно полностью удалить абразивную пасту с рабочих поверхностей и сопрягаемых деталей. Остатки абразивных частиц вызывают ускоренный износ седел клапанов и направляющих втулок, что приводит к потере компрессии и нарушению теплового режима двигателя.

Процедура очистки начинается с промывки деталей в керосине или специальном моющем растворе. Клапан и седло тщательно протирают ветошью без ворса, уделяя внимание труднодоступным зонам вокруг стержня клапана и каналам головки блока цилиндров. Для сложных полостей используют щетки с жесткой синтетической щетиной.

Контроль качества очистки

Проверку отсутствия абразива выполняют двумя методами:

- Визуальный осмотр под ярким освещением с увеличением

- Промасливание поверхностей – при наличии частиц на масляной пленке образуются характерные царапины

Для финишной обработки применяют:

- Пневматический распылитель с очистителем карбюратора

- Ультразвуковую ванну при температуре 60-70°C

- Сжатый воздух под давлением 6-8 атм

| Материал | Средство очистки | Время выдержки |

|---|---|---|

| Чугун ГБЦ | Сольвент | 10-15 мин |

| Алюминиевые сплавы | Щелочной раствор pH 9.5 | 7-8 мин |

| Стальные клапаны | Уайт-спирит | 5-7 мин |

Окончательная сборка двигателя допускается только после подтверждения чистоты поверхностей – микрочастицы абразива размером от 5 мкм способны вывести из строя гидрокомпенсаторы и турбину за первые 100 км пробега.

Проверка прилегания по контрольному кольцу

После нанесения тонкого слоя абразивной пасты (обычно средней или мелкой зернистости, например, М20 или М10 по ГОСТ 19783) на фаску тарелки клапана, клапан вставляется в направляющую втулку головки блока цилиндров.

Клапан плотно прижимается к седлу и совершаются короткие возвратно-поступательные повороты (обычно на 90-120 градусов) с одновременным легким постукиванием по торцу стержня клапана специальной притирочной присоской или дрелью с гибким валом и резиновой присоской для лучшего распределения пасты.

Интерпретация результатов

После нескольких таких циклов поворотов и приподниманий клапана для обновления абразивной смеси, клапан извлекается. Внимательно осматривается поверхность фаски клапана и фаски седла клапана.

| Маркировка пасты | Тип | Основное применение |

|---|---|---|

| М40, М28 | Грубая | Удаление раковин, грубая притирка |

| М20, М14 | Средняя | Основная притирка, формирование кольца |

| М10, М7, М5 | Мелкая | Чистовая притирка, доводка |

На фасках должно четко отпечататься сплошное матовое кольцо шириной 1.0-2.5 мм (точное значение зависит от двигателя). Это и есть контрольное кольцо прилегания. Его характеристики критичны:

- Ширина: Должна быть равномерной по всей окружности и соответствовать требованиям спецификации двигателя. Слишком узкое кольцо (менее 1 мм) указывает на недостаточную площадь контакта и риск прогорания. Слишком широкое кольцо (более 2.5-3 мм) может привести к плохому уплотнению.

- Равномерность: Кольцо должно быть непрерывным, без разрывов, и иметь одинаковую ширину по всему периметру фаски клапана и седла. Прерывистое или неравномерное кольцо свидетельствует о биении клапана, деформации седла, износе направляющей втулки или неровностях поверхностей.

- Расположение: Идеально, когда кольцо расположено по центру рабочей фаски клапана и седла. Смещение кромки клапана или кромке седла говорит о неправильном угле фасок или их несоосности.

Важные замечания:

- Поверхности перед нанесением пасты должны быть тщательно очищены от старой пасты и продуктов износа.

- Избегайте чрезмерного усилия прижима во время притирки, это может привести к образованию ступеньки на фасках.

- Не допускайте вращения клапана в одну сторону без возврата – это ухудшает качество притирки.

- После получения правильного контрольного кольца средней пастой, процедуру повторяют мелкозернистой пастой для финишной доводки поверхностей.

Измерение ширины контактной полосы

После нанесения тонкого слоя контрастной пасты (обычно синей, красной или черной) на фаску седла клапана, клапан вставляется в направляющую втулку и плотно прижимается к седлу с небольшим поворотом (обычно на 90-180 градусов). При последующем извлечении клапана на рабочей поверхности фаски седла и/или клапана четко отпечатывается контактная полоса, визуализирующая зону соприкосновения.

Ширина этой полосы измеряется с помощью штангенциркуля или специализированного измерительного микроскопа с точностью до 0,1 мм. Измерения производятся в нескольких точках по окружности для оценки равномерности прилегания. Ключевым параметром является именно ширина непрерывной кольцевой полосы по всему периметру контакта.

Требования и оценка результатов

Нормативная ширина контактной полосы зависит от типа двигателя и материалов:

- Бензиновые двигатели: 1.0–2.0 мм

- Дизельные двигатели: 1.5–2.5 мм

- Клапаны выпуска (высокие температуры): Допускается верхний предел нормы

Несоответствие ширины указывает на дефекты:

| Слишком узкая полоса (<1.0 мм) | Риск перегрева и прогара, недостаточный теплоотвод |

| Слишком широкая полоса (>2.5 мм) | Неплотное прилегание, падение компрессии, нагарообразование |

| Прерывистая/неравномерная полоса | Деформация седла или клапана, загрязнение, нарушение геометрии |

Оптимальный контакт располагается строго по центру фаски клапана и седла. Смещение к внешнему или внутреннему краю требует корректировки углов обработки фасок (обычно 45° на клапане и 30°/60° на седле). Допустимое отклонение ширины по окружности – не более 0.2 мм.

Повторная притирка при неравномерном контакте

При визуальном осмотре притёртой поверхности седла клапана и тарелки выявляется неравномерная ширина контактной полосы или её прерывистость. Это свидетельствует о неполном прилегании деталей, что неизбежно приведёт к потере компрессии и прогару клапана в процессе эксплуатации двигателя. Узкие участки или пропуски на кольце указывают на локальные зоны отсутствия герметичности.

Для устранения дефекта повторно наносят абразивную пасту исключительно на проблемные участки, избегая её попадания на уже достигшие идеального контакта зоны. Клапан вставляют в направляющую втулку и выполняют короткие возвратно-поворотные движения (на 30-60°) с умеренным прижимом, периодически проверяя равномерность распределения абразива и прогресс формирования сплошной полосы.

Ключевые этапы коррекции

Контрольные точки при повторной обработке:

- Очистка седла и клапана от остатков старой пасты керосином и безворсовой ветошью

- Применение пасты с абразивностью, соответствующей степени дефекта (обычно средней или мелкой)

- Кратность проверок контактной полосы – после каждых 5-8 циклов притирки

Критерием успешной коррекции служит непрерывное матовое кольцо шириной 1.0-1.5 мм по всей окружности сопрягаемых поверхностей. Финишная проверка герметичности осуществляется заливкой керосина в камеру сгорания – отсутствие протечек в течение 3-5 минут подтверждает качество притирки.

Промывка клапанов и каналов очистителем

Очиститель впрыскивается через впускной канал или непосредственно на шток клапана при снятом впускном коллекторе. Средство активно растворяет масляные отложения, кокс и лаковые налеты, образующиеся на тарелках клапанов, штоках и стенках каналов.

После нанесения составу дают время для химической реакции (5-15 минут согласно инструкции производителя), затем остатки загрязнений удаляются ветошью или мягкой щеткой. Для сложных отложений процедуру повторяют, избегая попадания очистителя на пластиковые или резиновые детали.

Ключевые этапы работы

- Демонтаж впускного коллектора для доступа к клапанам.

- Обильное нанесение очистителя на штоки и тарелки клапанов.

- Механическая обработка мягкой кистью для разрыхления стойких отложений.

- Продувка каналов сжатым воздухом после химического воздействия.

- Контроль чистоты зеркала камеры сгорания и седла клапана.

Внимание: Агрессивные составы требуют защиты резиновых уплотнителей! При работе на работающем двигателе (метод "холодной" промывки) строго соблюдайте дозировку и режим оборотов.

Продувка масляных каналов сжатым воздухом

Продувка обязательна для удаления остатков абразивной пасты и металлической стружки, попавших в масляные каналы головки блока и блока цилиндров во время притирки. Оставшиеся частицы при запуске двигателя циркулируют с маслом, вызывая ускоренный износ вкладышей, шеек коленвала и других трущихся поверхностей.

Используйте компрессор с давлением 6-8 атмосфер и пистолет со специальной конической насадкой для плотной фиксации в каналах. Последовательно обрабатывайте все каналы – основные магистрали, отверстия под коренные и шатунные вкладыши, каналы распредвала и гидрокомпенсаторов. Особое внимание уделите глухим ответвлениям и зонам возле постелей.

Порядок и особенности выполнения

- Перед продувкой механически очистите доступные каналы ершиком и промойте керосином

- Продувайте от центральных магистралей к периферийным отверстиям, удерживая насадку 5-7 секунд на каждом выходе

- Контролируйте вылет частиц с помощью чистой ветоши – прекращайте при отсутствии загрязнений

| Тип канала | Рекомендации |

|---|---|

| Сквозные магистрали | Продувка с двух сторон попеременно |

| Глухие отверстия | Использование гибкой трубки малого диаметра |

| Перекрестные каналы | Визуальная проверка выхода воздуха из смежных отверстий |

- Наденьте защитные очки и перчатки – вылетающие частицы травмоопасны

- Зафиксируйте компоненты двигателя от смещения воздушной струей

- После продувки выполните повторную промывку моторной промывкой или керосином

Смазка направляющих втулок клапанов

Смазка направляющих втулок выполняется при сборке ГБЦ для минимизации трения и предотвращения сухого пуска двигателя. Моторное масло наносится на стержни клапанов тонким равномерным слоем перед установкой в направляющие.

Используется чистое масло, рекомендованное производителем двигателя (обычно 5W-30/10W-40). Избыток смазки недопустим: при нагреве излишки могут образовывать нагар на втулках или попадать в камеру сгорания.

Критерии выбора смазочного материала

- Температурная стабильность: сохранение свойств при нагреве до +150°C

- Антифрикционные присадки: снижение износа при пусковых режимах

- Отсутствие твёрдых компонентов: графитовые/медные смазки не применяются из-за риска задиров

Для труднодоступных втулок используют специальный инструмент – конусную насадку на маслёнку. После сборки проверяют свободное перемещение клапана во втулке: стержень должен опускаться под собственным весом при вертикальном положении ГБЦ.

| Ошибка | Последствие |

|---|---|

| Недостаток смазки | Задиры на стержне, заклинивание |

| Использование консистентной смазки | Закупорка масляных каналов, перегрев |

Установка маслосъемных колпачков

После завершения притирки клапанов и очистки деталей приступают к монтажу новых маслосъемных колпачков. Эти элементы критически важны для предотвращения проникновения моторного масла в камеру сгорания через зазоры между штоками клапанов и направляющими втулками. Использование изношенных колпачков вызывает повышенный расход масла, закоксовывание и задымление выхлопа.

Перед установкой тщательно проверяют состояние направляющих втулок и посадочных мест – поверхности должны быть чистыми, без задиров и деформаций. Новые колпачки подбирают строго по спецификации двигателя, а их резиновые уплотнения смазывают чистое моторное масло для облегчения посадки.

Технология монтажа

- Наденьте колпачок на шток клапана, совместив его с направляющей втулкой.

- Специальным оправкой или трубкой подходящего диаметра равномерно запрессуйте колпачок до полного контакта с посадочным буртиком втулки.

- Проконтролируйте отсутствие перекосов – фланец колпачка должен прилегать равномерно по всей окружности.

- Проверьте свободу хода клапана в сборе: шток должен перемещаться без заеданий.

Важно: Категорически запрещается использовать ударные инструменты или зажимы – это повреждает структуру резины. После установки всех колпачков убедитесь, что их юбки не имеют замятий и равномерно охватывают штоки клапанов.

Сборка клапанного механизма

После притирки и очистки деталей от абразива установите новые маслосъемные колпачки на направляющие втулки, предварительно смазав их моторным маслом. Вставьте клапаны в направляющие втулки, убедившись в их свободном перемещении без заеданий. Уложите опорные тарелки пружин на головку блока цилиндров.

Наденьте на каждый клапан внутреннюю и внешнюю пружины (если предусмотрены), соблюдая ориентацию витков. Используя специальный съемник, сожмите пружины до появления доступа к стержню клапана. Аккуратно установите сухари в кольцевую проточку стержня, контролируя их симметричное положение.

Фиксация и проверка

Плавно отпустите съемник, убедившись в надежной посадке сухарей. Легким постукиванием молотком через медную оправку по торцу стержня проверьте фиксацию узла. Установите толкатели или коромысла согласно схеме двигателя.

Обязательные этапы после сборки:

- Регулировка теплового зазора с помощью щупа (для механических толкателей):

- Впускные клапаны: 0.10–0.15 мм

- Выпускные клапаны: 0.15–0.25 мм

- Проверка свободы хода всех клапанов при проворачивании распредвала

- Контроль отсутствия перекосов пружин и выступания сухарей

| Тип компенсатора | Действие после сборки |

|---|---|

| Гидрокомпенсаторы | Прокачка маслом перед запуском (проворачивание коленвала) |

| Механические толкатели | Обязательная регулировка зазора щупом |

Список источников

Процедура притирки клапанов требует точного соблюдения технологии.

Информация для статьи получена из следующих технических источников.

- Руководства по ремонту двигателей (Haynes, Chilton)

- Официальные сервисные мануалы автопроизводителей

- Учебные пособия по устройству ДВС для автотехникумов

- Специализированные издания: За рулём, Авторевю

- Технические статьи на профильных порталах (Motor.ru, AutoVzlet)

- Видеоинструкции сертифицированных автомехаников

- Форумные обсуждения на Drive2.ru и специализированных ресурсах