Технология Ран Флэт - как создаются "непробиваемые" шины

Статья обновлена: 01.03.2026

Технология Run Flat кардинально меняет представление о безопасности на дороге. Эти шины позволяют продолжать движение даже после полной потери давления.

При проколе или порезе автомобиль сохраняет управляемость и способен проехать до 80 км на скорости до 80 км/ч. Это критически важно при аварийных ситуациях вдали от сервисов.

Секрет живучести кроется в особой конструкции. Усиленные боковины и термостойкие составы резины выдерживают вес машины без давления воздуха. Такие шины требуют специальных методов производства.

В статье детально разберем: принцип работы систем Run Flat, этапы их изготовления и ключевые отличия от обычных покрышек. Знание этих нюансов объясняет повышенную надежность технологии.

Исторический контекст разработки Run Flat

Первые эксперименты с шинами, сохраняющими подвижность после потери давления, относятся к межвоенному периоду. В 1930-х годах Michelin разработал прототип "железнодорожной" шины с жесткими боковинами для военной техники, способную катиться даже при простреле. Однако технологические ограничения того времени, особенно отсутствие подходящих материалов и сложности с управляемостью, не позволили создать коммерчески жизнеспособное решение для массового автомобильного рынка.

Серьезный импульс развитию дали требования военных в 1950-60-х годах. Армии США и НАТО нуждались в транспортных средствах, способных уйти из зоны обстрела после повреждения колес. Это привело к появлению первых серийных систем Run Flat на бронетехнике, где применялись массивные опорные кольца из стали или резины внутри шины. Параллельно в авиации внедрялись многокамерные шины, сохраняющие функциональность при частичном повреждении.

Ключевые вехи эволюции

Переход к гражданскому применению начался в 1970-х годах, чему способствовали:

- Разработка усиленных боковин - Dunlop представила технологию "Denovo" с самоуплотняющимся слоем и ободами специальной формы, принятую на вооружение британской армией.

- Появление полимерных опор - Bridgestone и Pirelli создали шины с внутренними полиуретановыми вставками, выдерживающими вес автомобиля при нулевом давлении.

- Прорыв в материалах - Изобретение термостойких армированных резиновых смесей, способных выдерживать экстремальные деформации без разрушения.

Коммерческий успех пришел в 1990-х с запуском BMW Z8, оснащенного системой RSC (Runflat System Component) от Michelin. Это стало возможным благодаря синтезу трех технологий:

| Элемент | Функция | Инновация |

| Усиленный борт | Фиксация шины на диске | Стальные корды с керамическим покрытием |

| Термостойкая боковина | Несущая конструкция | Двухслойный корд из арамидного волокна |

| Система контроля давления | Оперативное предупреждение | Радиодатчики TPMS |

Современная эпоха характеризуется интеграцией с электронными системами автомобиля. После 2000 года Run Flat стал стандартом для премиальных марок (особенно BMW и Lexus), а к 2010-м появились "гибридные" решения, совместимые с обычными дисками. Критическим фактором массового внедрения остаётся поиск баланса между надёжностью, весом и комфортом.

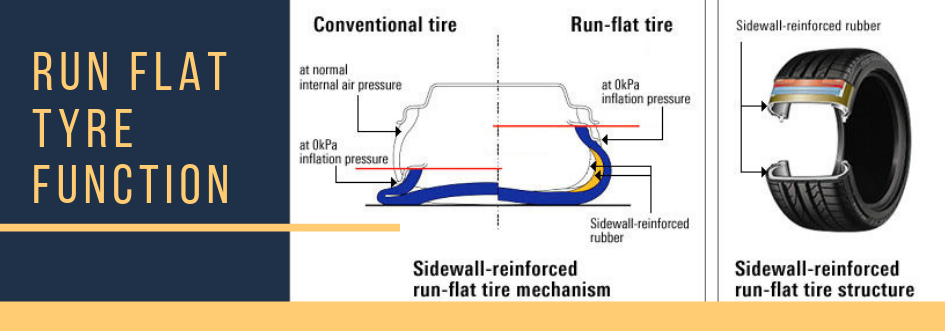

Базовый принцип движения с нулевым давлением

Технология Run Flat (Ран Флэт) обеспечивает возможность продолжения движения автомобиля даже после полной потери давления в шине (прокола, пореза). Это достигается за счет принципиально усиленной конструкции самой шины, способной временно выдерживать вес транспортного средства без опоры на сжатый воздух.

Ключевым элементом являются чрезвычайно усиленные боковины шины. Они изготавливаются из специальных резиновых смесей с повышенной термостойкостью и армируются многослойным, высокопрочным кордом (часто из стали или композитных материалов). При потере давления именно эти усиленные боковины становятся несущей конструкцией, предотвращая полное сминание шины и соскальзывание ее с диска.

Механика работы при нулевом давлении

Когда давление падает до нуля, вес автомобиля перераспределяется:

- Основная нагрузка ложится на усиленные боковины. Они деформируются значительно меньше, чем у обычной шины, сохраняя достаточную высоту профиля.

- Усиленный жесткий борт и каркас надежно удерживают шину на диске, предотвращая ее срыв.

- Сохранение формы пятна контакта. Благодаря жестким боковинам, шина сохраняет относительно стабильную форму в зоне контакта с дорогой, что критически важно для поддержания управляемости и тормозных характеристик.

Однако движение в режиме Run Flat имеет строгие ограничения:

- Скорость: Максимально допустимая скорость обычно ограничена 80 км/ч (точное значение указано на шине и в руководстве по эксплуатации авто).

- Дистанция: Пробег на "спущенной" шине ограничен, как правило, 50-150 км. Это зависит от модели шины, нагрузки и условий движения.

- Одноразовость: Шина, эксплуатировавшаяся в режиме нулевого давления, подлежит обязательной замене, даже если видимых повреждений нет. Структура боковин необратимо повреждается.

Сравнение поведения обычной шины и Run Flat при проколе:

| Характеристика | Обычная шина | Шина Run Flat |

|---|---|---|

| Способность двигаться после прокола | Практически отсутствует, высокий риск повреждения диска и потери управления | Сохраняется на ограниченной скорости и расстоянии |

| Состояние боковины | Полностью сминается, шина "садится" на диск | Сохраняет форму за счет усиленной конструкции |

| Удержание на диске | Высокий риск соскальзывания | Обеспечивается усиленным бортом и каркасом |

| Управляемость при проколе | Резко ухудшается, возможна потеря контроля | Сохраняется на приемлемом уровне для безопасного маневра и остановки |

| Температура боковины | Сильно нагревается из-за трения и деформации | Нагревается значительно, но специальные смеси выдерживают нагрев в течение ограниченного времени |

Таким образом, базовый принцип технологии Run Flat заключается в создании шины с запасом прочности и термостабильности в зоне боковин, позволяющей им выполнять роль временной несущей конструкции при полной потере внутреннего давления воздуха. Это обеспечивает безопасность и мобильность в аварийной ситуации, но требует строгого соблюдения ограничений и последующей замены поврежденной шины.

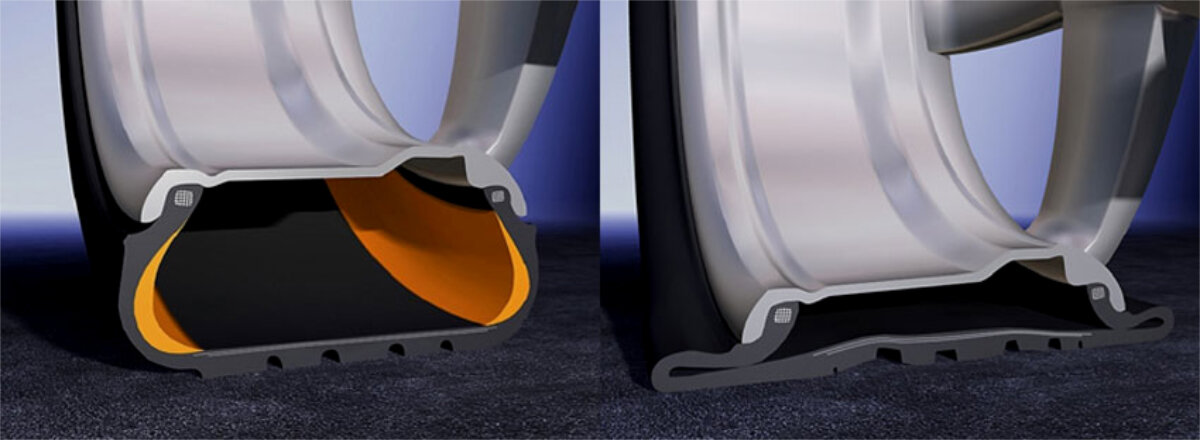

Основные компоненты шины Run Flat

Технология Run Flat базируется на усиленной конструкции шины, позволяющей продолжать движение даже при полной потере давления. Ключевое отличие от обычных шин – наличие специальных элементов, обеспечивающих поддержку веса автомобиля при проколе.

Главная задача этих компонентов – предотвратить деформацию и соскальзывание шины с диска на "нулевом" давлении, сохраняя управляемость на ограниченной дистанции (обычно до 80 км) и скорости (до 80 км/ч).

Ключевые элементы конструкции

Основные компоненты, обеспечивающие функциональность Run Flat:

- Усиленные боковины: Специальные слои резины с армированием (часто из термостойкого компаунда и стальных/арамидных волокон). Они воспринимают нагрузку при потере давления, не деформируясь критически.

- Жесткий борт: Усиленная зона посадочного места шины на ободе. Гарантирует надежную фиксацию шины на диске даже при нулевом давлении, предотвращая разгерметизацию.

- Поддерживающий слой (кольцевой вставка): Часто встречается в системах типа Self-Supporting Run Flat (SSR). Это дополнительный термостойкий резиновый слой внутри боковины (иногда с полимерным армированием), работающий как опора для кузова при спущенной шине.

- Теплорассеивающие элементы: Интегрированные каналы или составы резины в боковине, предназначенные для эффективного отвода тепла, возникающего от трения при движении на спущенной шине.

Эти компоненты работают комплексно, обеспечивая безопасность и управляемость в аварийной ситуации.

Усиленная конструкция боковин

Усиленные боковины – ключевой технологический элемент шин Run Flat, обеспечивающий их функциональность при полной потере давления. Боковая зона шины традиционно является наиболее уязвимым участком при движении с нулевым давлением, так как несет основную нагрузку от веса автомобиля без воздушной поддержки.

Для противодействия деформации и разрушению в этой критической ситуации производители кардинально укрепляют боковины. Это достигается за счет применения специальных термостойких резиновых смесей повышенной плотности и интеграции усиливающих элементов непосредственно в структуру боковой стенки покрышки.

Технологические особенности усиления

Основные методы усиления включают:

- Многослойные вставки: Внедрение дополнительных слоев жёсткой, термостойкой резины (часто на основе кевлара или арамидных волокон) по всей высоте боковины. Эти вставки работают как поддерживающий каркас.

- Упрочнённый корд: Использование корда с повышенной плотностью плетения и усиленной несущей способностью в зоне боковин. Материал корда (нейлон, полиэстер) подбирается для максимальной термостойкости и прочности.

- Специальный состав резины: Разработка резиновых смесей с улучшенными характеристиками: повышенная теплоотводящая способность для снижения температуры при трении, высокая эластичность в холодном состоянии и жёсткость при нагреве.

- Оптимизированный профиль: Конструкция боковины проектируется с увеличенной толщиной и специфической геометрией, позволяющей эффективно воспринимать нагрузки при спущенном колесе.

Эти меры позволяют усиленной боковине выполнять роль временной опоры, предотвращая полное схлопывание шины под весом автомобиля. Жесткая конструкция минимизирует деформацию и связанный с ней перегрев, обеспечивая возможность продолжения движения на ограниченное расстояние (обычно до 80 км) и скорости (до 80 км/ч).

Важно отметить, что усиление боковин неизбежно влияет на комфорт при езде на исправной шине – такие покрышки часто жестче обычных. Однако это плата за критически важную безопасность при проколе или разгерметизации.

Термостойкая резиновая смесь боковин

Ключевым элементом технологии Run Flat является термостойкая резиновая смесь боковин шины. При потере давления на нулевом давлении боковины воспринимают весь вес автомобиля, что приводит к их интенсивному деформированию и резкому росту температуры. Обычная резина в таких условиях быстро разрушается из-за термического разложения.

Специальные составы разрабатываются с фокусом на устойчивость к тепловому старению и механическим нагрузкам. Они включают термостойкие синтетические каучуки (например, бутилкаучук или галогенированный бутилкаучук), которые сохраняют эластичность при температурах свыше 150°C. Добавление модифицированных саж и кремниевых соединений усиливает прочность и теплопроводность.

Особенности состава и производства

При создании смеси применяют:

- Термостабилизаторы: антиоксиданты и антиозонанты замедляют окисление при нагреве

- Армирующие наполнители: нановолокна или короткие арамидные нити повышают жесткость

- Специальные пластификаторы: снижают гистерезисные потери для минимизации тепловыделения

Процесс вулканизации адаптируется под термостойкие составы:

| Параметр | Обычная шина | Run Flat |

|---|---|---|

| Температура вулканизации | 150-160°C | 165-180°C |

| Время выдержки | 10-15 минут | 18-25 минут |

Геометрия боковин усиливается за счет:

- Утолщенных резиновых прослоек в зоне максимальных нагрузок

- Встроенных термобарьерных элементов из вспененного каучука

- Апексов с двойным каркасом из термостойкого текстиля

Важно: Такая конструкция позволяет шине сохранять целостность и управляемость даже после пробега 80+ км на скорости до 80 км/ч при нулевом давлении.

Армирующие элементы теплоотводящих зон

Армирующие элементы в теплоотводящих зонах представляют собой усиленные слои из термостойких материалов, интегрированные в боковины шины. Их основная задача – обеспечить структурную целостность при движении с нулевым давлением, предотвращая полное смятие каркаса под нагрузкой. Одновременно эти элементы выполняют функцию тепловых проводников, распределяя и отводя тепло, возникающее из-за интенсивной деформации протектора и боковин в аварийном режиме.

Конструктивно армирование реализуется через дополнительные пласты высокопрочного корда (обычно на основе арамидных волокон или композитных нитей), расположенные концентрически вокруг стального брекера. Эти слои работают как тепловые мосты: они поглощают кинетическую энергию деформации, преобразуя её в тепловую, а затем эффективно рассеивают её через боковину в окружающую среду, предотвращая критические температуры (свыше 120°C), приводящие к расслоению резины.

Технологические особенности производства

- Материалы: Применяются термостабильные полимеры (нейлон-6,6), арамид (кевлар) или гибридные корды с теплопроводностью до 0.5 Вт/(м·К)

- Архитектура: Многослойная спиральная намотка с перекрёстным плетением, увеличивающая площадь теплообмена на 40-60%

- Интеграция: Вулканизация под давлением 25-30 бар обеспечивает монолитное соединение армирующих пластов с резиновой смесью боковин

| Параметр | Обычная шина | RunFlat с армированием |

|---|---|---|

| Толщина боковины | 4-6 мм | 10-15 мм |

| Теплоотвод при 80 км/ч | ≤100 Вт/м² | ≥350 Вт/м² |

| Макс. деформация при нулевом давлении | Полное смятие | ≤35% от диаметра |

Ключевым этапом является калибровка тепловых зазоров между армирующими слоями: микроканалы шириной 0.2-0.5 мм формируют конвекционные пути для воздушного охлаждения. При эксплуатации в режиме RunFlat это снижает градиент температур между внутренней и наружной поверхностью боковины с 70°C до 25°C, продлевая жизненный цикл шины после потери давления до 80 км.

Технология формования усиленных бортов

Формование усиленных бортов является критическим этапом в создании шины Ran Flat, обеспечивающим её способность сохранять форму и управляемость при потере внутреннего давления. Этот процесс начинается с подготовки бортовых колец, которые изготавливаются из высокопрочной стальной проволоки, покрытой специальным адгезионным слоем (чаще всего латунью) для улучшения сцепления с резиновой смесью. Проволока наматывается в кольца заданного диаметра с точным числом витков, определяющим прочность и жёсткость борта.

Подготовленные кольца обматываются слоями особых резиновых составов. Внутренний слой – это мягкая герметизирующая резина, обеспечивающая воздухонепроницаемость. Наружный слой формируется из высокомодульного резинового компаунда с повышенной термостойкостью и сопротивлением деформации. Этот компаунд при вулканизации создаёт жёсткий "плечевой наполнитель" (apex), который интегрируется в боковину шины и воспринимает основную нагрузку при движении на спущенном колесе.

Ключевые этапы и особенности

Основные технологические операции и материалы при формовании усиленных бортов:

- Контроль натяжения проволоки: Строгий контроль натяжения при намотке гарантирует отсутствие внутренних напряжений и равномерность структуры бортового кольца.

- Состав резиновых смесей: Используются термостабильные компаунды с высоким содержанием кремнезема и специальных полимеров (например, карборан-модифицированного каучука) для повышения прочности и снижения гистерезисных потерь.

- Профилирование наполнителя (apex): Наполнителю придаётся сложная клиновидная или трапециевидная форма с переменной толщиной. Это оптимизирует распределение напряжений в боковине при нагрузке.

- Точная укладка: Автоматизированные станки с ЧПУ обеспечивают точную пространственную ориентацию бортового пакета относительно каркаса и брекера шины на сборочном барабане.

Особое внимание уделяется зоне перехода от борта к боковине. Для предотвращения концентрации напряжений и отслоений применяются:

- Дополнительные слои армирующего корда (чаще нейлон или арамид), накладываемые поверх бортового узла.

- Специальные "амортизирующие" резиновые прослойки между слоями.

- Термообработка (предварительный прогрев) бортовой зоны перед вулканизацией для улучшения межслойной адгезии.

| Компонент борта | Материал | Основная функция |

|---|---|---|

| Бортовое кольцо | Высокоуглеродистая стальная проволока | Жёсткая фиксация шины на ободе |

| Герметизирующий слой | Бутиловая резина | Воздухонепроницаемость |

| Плечевой наполнитель (apex) | Высокомодульная резина с кремнезёмом | Несущая способность при нулевом давлении |

| Усиливающая лента | Нейлоновый/арамидный корд | Подавление деформаций, защита от расслоения |

Контроль качества на этом этапе включает рентгеноскопию для выявления дефектов укладки проволоки и тензометрические испытания образцов на сопротивление разрыву и остаточную деформацию. Точность геометрии и целостность слоёв усиленного борта напрямую определяют ресурс шины в аварийном режиме.

Производство термоустойчивого сердечника

Термоустойчивый сердечник (также известный как термостабильный вкладыш) является ключевым компонентом технологии Run Flat. Он изготавливается из высокопрочной резиновой смеси, обогащенной специальными термостойкими полимерами и армирующими элементами. Основное назначение сердечника – сохранять структурную целостность шины при полной потере давления, выдерживая вес автомобиля и высокие температуры, возникающие от трения обода во время движения.

Процесс начинается с тщательной подготовки резиновой смеси. Компоненты, включая синтетический каучук (чаще всего бутилкаучук или аналоги с высокой термостабильностью), усиливающие наполнители (технический углерод, кремнезем), термостабилизаторы и вулканизующие агенты, дозируются и смешиваются в закрытых смесителях при строго контролируемых температуре и времени для достижения однородности и требуемых свойств.

Этапы формовки и вулканизации

Готовая резиновая смесь подается на экструдер или каландр, где формируется в непрерывную ленту точной толщины и профиля. Эта лента наматывается на специальную оправку, придающую сердечнику его окончательную кольцевую форму с необходимым сечением (обычно трапециевидным или полукруглым). Края ленты тщательно соединяются для создания монолитной конструкции без швов.

Сформированное кольцо сердечника помещается в пресс-форму и подвергается вулканизации под высоким давлением и температурой (150-200°C). Этот процесс активирует сшивание полимерных цепей резины, придавая сердечнику:

- Исключительную термостойкость – способность не размягчаться и не деградировать при температурах свыше 150°C.

- Высокую механическую прочность и жесткость для поддержки нагрузки.

- Упругость для поглощения ударов и вибраций.

- Долговечность в экстремальных условиях эксплуатации.

После вулканизации сердечники проходят строгий контроль качества. Проверяются:

| Параметр | Метод контроля |

| Геометрические размеры | Шаблоны, лазерные сканеры |

| Твердость по Шору | Твердомер |

| Предел прочности при растяжении | Разрывные машины |

| Термостабильность | Испытания в термокамерах при нагрузке |

Только сердечники, полностью соответствующие спецификациям, отправляются на финальную сборку шины, где они интегрируются внутрь покрышки, как правило, методом намотки и вулканизации вместе с каркасом и протектором шины.

Нанесение герметизирующего внутреннего слоя

На специальном оборудовании внутреннюю поверхность каркаса шины покрывают вязким полимерным составом на основе бутилкаучука. Этот слой наносится методом экструзии или напыления с точным контролем толщины в диапазоне 2-5 мм, обеспечивая равномерное распределение материала по всей окружности.

После нанесения выполняется вулканизация слоя при температуре 150-180°C для формирования эластичной, но прочной мембраны. Ключевой технологический параметр – отсутствие воздушных пузырей и расслоений, которые проверяются автоматическим сканированием ультразвуковыми датчиками.

Функциональные характеристики слоя

- Самогерметизация – мгновенно затягивает проколы до 5 мм диаметром

- Термостабильность – сохраняет свойства при -40°C до +100°C

- Адгезия – прочное сцепление с каркасом без отслоений

| Параметр контроля | Допустимый диапазон | Метод проверки |

| Толщина слоя | 3.2 ± 0.3 мм | Лазерный толщиномер |

| Вязкость состава | 8000-8500 сПуаз | Реометр капиллярный |

| Скорость полимеризации | 90-110 сек | Хронометраж вулканизации |

Важно: герметизирующий слой совместим только с бескамерными шинами, где бортовые зоны имеют дополнительное уплотнение. При монтаже требуется применение специальных монтажных паст, предотвращающих смещение слоя.

Процесс сборки многослойного каркаса

На специальном сборочном барабане последовательно накладываются слои обрезиненного корда. Первым монтируется внутренний герметизирующий слой, выполняющий функцию камеры в бескамерных шинах. Поверх него с точным позиционированием укладываются нити корда под заданным углом, образуя силовую основу каркаса.

Каждый слой тщательно прикатывается для удаления воздуха и обеспечения монолитности структуры. Количество слоёв определяется типоразмером и нагрузочными характеристиками шины: для легковых моделей обычно используют 1-2 слоя, для грузовых – до 15. Параллельно интегрируются бортовые кольца из стальной проволоки, обёрнутые резиновой смесью.

Ключевые технологические этапы

- Подготовка компонентов: автоматизированная подача кордных тканей и резиновых прослоек

- Точное позиционирование: компьютерный контроль угла намотки нитей (±0.5°)

- Вулканизация стыков: термообработка мест соединения слоёв

- Контроль герметичности: вакуумные испытания внутреннего слоя

| Материал корда | Тип шин | Толщина слоя (мм) |

|---|---|---|

| Полиэстер | Легковые (стандарт) | 0.6-0.8 |

| Сталь | Грузовые/индустриальные | 1.2-2.0 |

| Арамид | Высокоскоростные | 0.4-0.6 |

Особое внимание уделяется равномерности натяжения нитей по всему контуру. Перекосы или слабина приводят к образованию ран флэт – локальных деформаций каркаса, проявляющихся при эксплуатации. Финишным этапом становится наложение брекера и протекторной заготовки перед вулканизацией.

Контроль толщины защитных слоев

Точное измерение толщины армирующих слоев в боковине критически важно для сохранения функциональности шин Run Flat при потере давления. Отклонения от заданных параметров напрямую влияют на способность выдерживать вес автомобиля в аварийном режиме.

Автоматизированные системы контроля интегрированы в производственную линию после этапа вулканизации. Они используют неразрушающие методы, такие как ультразвуковое сканирование и рентгеновскую томографию, для послойного анализа структуры без повреждения изделия.

Ключевые технологии контроля

- Ультразвуковая дефектоскопия: Датчики фиксируют время прохождения звуковых волн через разные слои резины, рассчитывая толщину с точностью до 0.1 мм.

- Рентгеновские инспекционные установки: Позволяют визуализировать стальные корды и текстильные нити, определяя равномерность распределения усиливающих элементов.

- Лазерные профилометры: Сканируют геометрию боковины, сопоставляя данные с эталонными 3D-моделями.

| Параметр | Допустимое отклонение | Последствия нарушения |

|---|---|---|

| Толщина термостойкого слоя | ±0.3 мм | Перегрев каркаса при движении "на ободе" |

| Плотность корда | ±2 нити/см | Деформация боковины под нагрузкой |

Данные с измерительных систем передаются в централизованную систему статистического контроля, где алгоритмы машинного обучения прогнозируют долговечность шины на основе совокупности параметров. Шины с отклонениями свыше норм автоматически бракуются конвейерными манипуляторами.

Калибровка оборудования проводится каждые 4 часа с использованием эталонных образцов, имеющих сертифицированные показатели толщины. Это гарантирует стабильность измерений на протяжении всего производственного цикла.

Профилирование боковых поддерживающих вставок

Ключевой элемент конструкции Run Flat-шин – усиленные боковые вставки из специальной резиновой смеси, интегрированные в зону закраин. Эти компоненты выполняют функцию аварийного каркаса при потере давления, предотвращая полное схлопывание профиля под весом автомобиля. Толщина и конфигурация вставок строго рассчитываются для конкретных типоразмеров и нагрузочных характеристик шины.

Процесс профилирования начинается с экструзии резиновых заготовок, где критически важна однородность состава и плотности материала. Смесь обогащается армирующими компонентами (часто – кевларовыми волокнами или термостойкими полимерами) для обеспечения необходимой жесткости и термостабильности. Геометрия вставки проектируется с переменным сечением: максимальная толщина – в зоне максимальных нагрузок (примыкание к ободу), с постепенным утончением к плечевой зоне протектора.

Технологические аспекты формовки

- Точное позиционирование: Автоматизированные манипуляторы укладывают заготовки в сырую покрышку перед вулканизацией, исключая смещения.

- Адгезионная подготовка: Поверхности вставок и каркаса обрабатываются связующими составами для неразрывного соединения в процессе вулканизации.

- Контроль температурного режима: При вулканизации особое внимание уделяется равномерному прогреву массивных вставок для предотвращения внутренних напряжений.

| Параметр вставки | Влияние на характеристики |

| Угол наклона к борту | Определяет плавность перекатывания в аварийном режиме и устойчивость к боковому уводу |

| Радиус закругления | Снижает концентрацию напряжений в месте контакта с ободом |

| Коэффициент упругости материала | Баланс между комфортом (ниже жесткость) и запасом пробега "на плоском" (выше жесткость) |

Финишный этап включает рентгенографический контроль целостности внутренней структуры и тесты на усталостную прочность при экстремальных перегрузках. Оптимизация формы вставок позволяет минимизировать компромиссы между аварийной устойчивостью и повседневными эксплуатационными качествами: шумностью, комфортом и управляемости при нормальном давлении.

Вулканизация усиленных шин в пресс-формах

Основной этап придания усиленной шине окончательной формы и свойств происходит внутри герметичной пресс-формы под воздействием высокой температуры и давления. Сырая заготовка, состоящая из каркаса, брекера, протектора и других слоев, помещается в стальную форму, внутренняя поверхность которой точно соответствует рисунку протектора и боковинам будущей шины.

Форма закрывается и подается в термопресс, где внутрь под высоким давлением нагнетается перегретый пар или горячая вода (через диафрагму-камеру), а сама форма нагревается. Одновременно на внешние стенки заготовки воздействует давление от раздувающейся диафрагмы, прижимающее резину к рельефу формы. Этот комбинированный нагрев (до 160-200°C) и давление (до 20-30 бар) запускают процесс вулканизации.

Ключевые аспекты процесса

Вулканизация преобразует пластичную сырую резиновую смесь в эластичный, прочный материал за счет образования поперечных связей (сшивки) между молекулами каучука под действием вулканизующих агентов (преимущественно серы). Для усиленных шин критически важны:

- Точный контроль температуры и времени: Перегрев ведет к "перевулканизации" (хрупкость), недогрев – к "недовулканизации" (липкость, низкая прочность).

- Равномерное распределение давления: Гарантирует полное заполнение формы, отсутствие пустот и одинаковую плотность резины по всему объему, особенно в зонах усиления (плечевая область, брекер).

- Использование специальных составов: Резиновые смеси для усиленных шин содержат больше сажи, модификаторов и армирующих элементов (например, короткие волокна) для повышения термостойкости и прочности при вулканизации.

Результатом процесса является монолитная шина с заданным рисунком протектора, маркировкой и стабильными эксплуатационными характеристиками. Усиленные элементы (дополнительные слои корда, более широкие бортовые кольца) надежно интегрируются в структуру именно благодаря строго контролируемым параметрам вулканизации в пресс-форме.

Режимы температурного контроля при производстве

Температурные режимы критически влияют на формирование структуры резиновых смесей и полимерных компонентов шины. Отклонение от заданных параметров на любом этапе приводит к дефектам внутренних слоёв, каркаса и протектора, что напрямую снижает эксплуатационные характеристики готовой продукции, особенно в технологически сложных изделиях, таких как Run Flat.

В производстве шин Run Flat с усиленными термостойкими боковинами контроль температуры становится ещё более жёстким. Особое внимание уделяется равномерности прогрева массивных элементов конструкции для предотвращения локальных перегревов или недогревов, которые могут вызвать расслоение композитов или нарушение герметизирующего слоя.

Ключевые этапы температурного контроля

| Технологическая стадия | Диапазон температур (°C) | Точность контроля | Цель |

|---|---|---|---|

| Смешение сырья | 120-160 | ±2°C | Равномерное распределение сажи/присадок без деградации полимеров |

| Экструзия протектора/боковин | 90-110 | ±3°C | Предотвращение преждевременной вулканизации и деформации заготовок |

| Сборка "зелёной" шины | 22-25 | ±1°C | Сохранение адгезии между слоями перед вулканизацией |

| Вулканизация в пресс-форме | 150-200 | ±1.5°C | Формирование поперечных связей в резине (для Run Flat – особенно в усиленных зонах) |

Для шин Run Flat дополнительно применяют:

- Многоступенчатый прогрев пресс-форм – минимизация термических напряжений в усиленных боковинах

- Термопары внутри боковых вставок – онлайн-мониторинг прогрева толстостенных элементов

- Принудительное охлаждение под давлением – предотвращение деформации шины при извлечении из формы

Калибровка оборудования проводится каждые 4 часа с использованием эталонных датчиков. Данные с температурных сенсоров интегрируются в систему статистического контроля (SPC) для автоматической блокировки бракованных шин при выходе параметров за допуски.

Аудит качества на выходе с производственной линии

Аудит качества на выходе – финальная проверка готовых шин Ran Flat перед отгрузкой, имитирующая требования конечного потребителя и нормативов. Это независимый контроль, выходящий за рамки планового операционного тестирования на линии. Его цель – выявить системные отклонения или скрытые дефекты, которые могли быть пропущены на предыдущих этапах, обеспечивая соответствие продукции заявленным характеристикам жесткости боковин, термостойкости и несущей способности при нулевом давлении.

Процедура включает выборочный отбор шин из партии согласно статистическим методикам (например, AQL). Образцы подвергаются комплексным испытаниям, сочетающим разрушающие и неразрушающие методы. Особое внимание уделяется зонам, критичным для технологии Run Flat: усиленным боковинам, переходу протектора на боковину и герметичности внутренних слоев. Данные фиксируются в электронных отчетах с привязкой к идентификационным кодам шин для прослеживаемости.

Ключевые аспекты аудита

- Геометрия: Радиальное/боковое биение, концентричность, диаметр под посадочный обод (визуальный осмотр + лазерные сканеры).

- Целостность структуры: Ультразвуковой контроль (дефектоскопия) слоев, рентген для выявления расслоений или посторонних включений.

- Механические свойства: Испытание на жесткость боковин (статическая нагрузка под углом), имитация движения с нулевым давлением на стенде.

- Маркировка и внешний вид: Корректность нанесения кодов DOT, индексов скорости/нагрузки, отсутствие порезов, заусенцев.

| Параметр | Метод контроля | Критерий соответствия для Run Flat |

|---|---|---|

| Толщина боковины | Ультразвуковой датчик | ±0.3 мм от спецификации |

| Остаточная деформация после нагрузки | Стенд с имитацией пробега (50 км при 0 бар) | Отсутствие трещин, расслоений |

| Равномерность массы | Динамическая балансировка | Дисбаланс ≤ 50 г |

Результаты аудита напрямую влияют на корректировку технологических режимов: температуры вулканизации, дозировки компонентов резиновой смеси, точности сборки зеленой шины. При обнаружении несоответствий партия блокируется, инициируется анализ первопричин с применением методов 8D или 5Why. Для шин Run Flat аудит особенно критичен из-за повышенных требований к безопасности – не выявленный дефект усиленной боковины может привести к потере управляемости автомобиля в аварийном режиме.

Испытания на стендах имитации проколов

Технология Run Flat, обеспечивающая возможность движения после потери давления в шине, требует строжайшего контроля надежности и соответствия заявленным характеристикам. Ключевым элементом этого контроля являются испытания на специализированных стендах, имитирующих прокол шины в контролируемых лабораторных условиях.

Эти испытания предназначены для объективной оценки способности шины Run Flat сохранять управляемость, устойчивость и несущую способность на определенной дистанции (обычно 50-80 км) при нулевом давлении воздуха и заданной скорости движения. Стенды позволяют воспроизводить экстремальные условия эксплуатации многократно и с высокой точностью, что невозможно при реальных дорожных испытаниях.

Методология и параметры испытаний

Испытания проводятся на мощных барабанных стендах или специализированных трековых установках. Шина, смонтированная на штатный обод, вращается под заданной нагрузкой, эквивалентной части веса автомобиля, приходящейся на одно колесо. После выхода на стабильный режим работы имитируется прокол путем резкого сброса давления воздуха до атмосферного.

Основные контролируемые параметры во время испытания в режиме Run Flat:

- Скорость движения: Обычно тестируются на скоростях 80 км/ч и выше.

- Дистанция хода: Шина должна выдержать пробег не менее 50-80 км.

- Температура: Критически важный параметр. Температура в зоне борта и боковины не должна превышать предельно допустимых значений, установленных производителем и стандартами.

- Целостность конструкции: Отсутствие видимых разрушений каркаса, брекера, бортовых крыльев или герметизирующего слоя.

- Стабильность геометрии: Минимизация деформации и биения шины при движении "на ободе".

Стенды оснащены высокоточными датчиками, непрерывно регистрирующими:

- Прилагаемую нагрузку.

- Скорость вращения барабана/колеса.

- Температуру в критических точках шины (часто с использованием термопар).

- Вибрации и биение.

- Силы, действующие на ось колеса.

Основные типы испытательных стендов:

| Тип стенда | Принцип работы | Основное преимущество | Основной недостаток |

|---|---|---|---|

| Барабанный (внутренний) | Шина прижимается к вращающемуся металлическому барабану. | Высокая повторяемость, безопасность, контроль параметров. | Упрощенная имитация реальной дороги (нет углов поворота, неровностей). |

| Трековый (внешний) | Шина катится по плоской дорожке или мини-треку. | Более реалистичное контактное пятно, возможность тестов на управляемость. | Сложнее контролировать параметры, выше стоимость и требования к безопасности. |

Испытания на стендах имитации проколов являются обязательным этапом сертификации шин Run Flat согласно международным стандартам (например, ISO 16992) и национальным нормам (например, ГОСТ Р 52895-2018 в РФ). Они гарантируют, что каждая шина, покидающая завод, соответствует строгим требованиям безопасности, предъявляемым к технологии продолжения движения после потери давления.

Тесты несущей способности под нагрузкой

Эти испытания определяют предельную нагрузку, которую шина выдерживает без структурных повреждений при заданном внутреннем давлении. Тесты имитируют экстремальные условия эксплуатации, включая перегруз, для подтверждения запаса прочности конструкции и соответствия международным стандартам безопасности.

Процедура предполагает фиксацию шины на испытательном стенде с номинальным давлением воздуха. Поэтапно увеличивают вертикальную нагрузку через роликовый механизм или гидравлический пресс, контролируя деформацию каркаса и тепловыделение до достижения критических значений или разрушения образца.

Ключевые аспекты испытаний

- Контрольные точки: Измерение деформации боковины, изменения внутреннего давления и температуры протектора при ступенчатом увеличении нагрузки.

- Критерии успеха: Отсутствие расслоений, разрывов корда или повреждений борта после 24-часовой выдержки под нагрузкой 120-150% от индекса грузоподъемности.

- Стандартизация: Использование нормативов ETRTO (Европа), TRA (США) или ГОСТ, предписывающих скорость нагружения, температуру среды и длительность теста.

| Параметр | Условия испытаний | Допустимое отклонение |

|---|---|---|

| Давление накачки | Номинальное +10% | ±0.1 бар |

| Скорость нагружения | 2.5 кН/мин | Не более 5% |

| Температура среды | 38±3°C | Постоянная |

Анализ результатов включает сравнение фактической разрушающей нагрузки с расчетной, оценку целостности слоев бреккера после теста и изучение характера деформаций. Отклонения более 15% от нормативов требуют корректировки состава резиновой смеси или углов наложения корда.

Проверка тепловыделения при критическом давлении

Данный тест моделирует эксплуатацию шины с нулевым внутренним давлением на специализированных стендах, имитирующих реальные дорожные условия. Испытательная машина прижимает шину к барабану с заданной нагрузкой (обычно 70-100% от максимально допустимой для модели), после чего из покрышки полностью стравливается воздух. Скорость вращения поддерживается в диапазоне 80-90 км/ч, что соответствует движению в городском потоке.

Ключевой параметр контроля – температура в каркасе шины, измеряемая термопарами, интегрированными в зону боковины и бортов. Сканирование показателей ведётся непрерывно с интервалом 1-5 секунд. Тест считается пройденным, если за 50-80 минут испытаний температура не превышает порог 110°C – критическое значение для плавления корда. Одновременно фиксируется время до структурного разрушения, визуально оценивается целостность протектора и боковин.

Критерии оценки результатов

- Температурная стабильность: Скорость нагрева не должна превышать 1.5°C/мин после первых 20 минут теста

- Целостность слоёв: Отсутствие расслоений в брекере и отслоений герметизирующего слоя

- Деформационный ресурс: Максимальное боковое биение ≤ 15 мм при нулевом давлении

| Параметр | Норматив | Измерительный инструмент |

|---|---|---|

| Предельная температура | ≤110°C | ИК-пирометры + встроенные термопары |

| Минимальное время теста | 50 минут | Хронометраж системы регистрации |

| Допустимая деформация боковины | ≤30% от исходной высоты | Лазерные датчики перемещения |

Для шин Run Flat критически важна конструкция усиленных боковин с термостойкой резиновой смесью на основе бутилкаучука и керамических добавок. При нулевом давлении именно боковины воспринимают нагрузку, а их перегрев приводит к расслоению каркаса. Результаты испытаний напрямую влияют на сертификацию по стандартам ECE R64 и FMVSS 139, определяющим минимальный пробег в 80 км после потери давления.

Маркировка шин Run Flat на боковине

Производители используют специальные обозначения на боковине покрышки для идентификации технологии Run Flat. Эти маркеры помогают потребителю и сервисным центрам визуально отличить шины с усиленной конструкцией от обычных. Отсутствие такой маркировки означает, что шина не поддерживает движение с нулевым давлением.

Единого глобального стандарта обозначений не существует, поэтому разные бренды применяют собственные аббревиатуры и символы. Однако все они размещаются на боковой поверхности шины рядом с размерностью и индексами нагрузки/скорости. Ключевые маркеры легко распознать по характерным буквенным комбинациям или фирменным логотипам.

Распространенные виды маркировки

Ниже представлены основные варианты обозначений, встречающиеся на рынке:

- RFT (Run Flat Tire) – универсальная аббревиатура, используемая такими брендами как Bridgestone, Yokohama

- RF – сокращенный вариант маркировки

- ROF (Run On Flat) – характерно для покрышек Continental и Michelin

- SSR (Self-Supporting RunFlat) – фирменное обозначение Continental

- ZP (Zero Pressure) – технология Michelin

- RSC (RunFlat System Component) – маркер BMW, указывающий на совместимость с системами авто

Некоторые производители дополняют буквенные коды графическими символами:

- ◻️ Квадрат со стрелкой вниз (Goodyear)

- ✱ Звездочка (часто встречается на шинах для BMW/MINI)

- 🏁 Фирменные логотипы (например, Dunlop использует значок DSST)

| Маркировка | Производители | Особенность |

|---|---|---|

| RFT | Bridgestone, Pirelli, Yokohama | Стандартное обозначение |

| ROF/ZP | Michelin | Двойная маркировка |

| SSR | Continental | Акцент на самоподдерживающей конструкции |

| ✱ RSC | BMW/MINI | Оригинальная комплектация |

Важно: Наличие маркировки Run Flat требует установки таких шин только на автомобили, изначально рассчитанные на эту технологию. Транспортные средства должны быть оборудованы системой контроля давления (TPMS) для своевременного оповещения о потере давления.

Совместимость с системами TPMS

Технология Run Flat позволяет продолжать движение при потере давления в шине, но критически зависит от своевременного оповещения водителя о проколе. Без сигнала о падении давления водитель может не заметить повреждения, что приведёт к превышению допустимых режимов эксплуатации (скорости, дистанции) и разрушению шины.

Система TPMS (Tire Pressure Monitoring System) непрерывно отслеживает давление в покрышках и мгновенно предупреждает о его снижении. Для шин Run Flat это обязательный элемент безопасности: сигнал TPMS позволяет водителю своевременно снизить скорость и добраться до сервиса в рамках ограничений технологии.

Особенности взаимодействия

Современные шины Run Flat полностью совместимы со штатными TPMS любого типа:

- Прямые системы (датчики внутри колеса): Точнее определяют давление, автоматически синхронизируются с бортовым компьютером.

- Непрямые системы (через датчики ABS): Требуют ручной калибровки после монтажа Run Flat и регулярной проверки точности.

| Аспект | Важность для Run Flat |

|---|---|

| Скорость оповещения | Позволяет начать движение в щадящем режиме до деформации боковин |

| Контроль давления в "аварийном" режиме | Предотвращает перегрев и расслоение каркаса |

| Диагностика после ремонта | Обязательная проверка герметичности датчиков TPMS при демонтаже |

Отсутствие или неисправность TPMS аннулирует гарантию производителей на шины Run Flat, так как эксплуатация без мониторинга давления признаётся нарушением условий использования технологии.

Ограничения скорости при повреждении

После прокола или потери давления шины Run Flat позволяют продолжить движение благодаря усиленным боковинам, но строго с ограниченной скоростью. Это требование обусловлено риском критического перегрева конструкции из-за повышенного трения деформированной области о дорожное полотно.

Превышение установленного лимита резко увеличивает температуру в зоне повреждения, что ведет к расслоению корда, разрушению резиновой смеси и полному выходу шины из строя. Ограничение скорости – ключевое условие для безопасного завершения поездки до пункта ремонта.

Ключевые параметры эксплуатации

Типовые ограничения, регламентированные производителями для поврежденных шин Run Flat:

- Максимальная скорость: не более 80 км/ч (часто рекомендуется снижение до 50-60 км/ч на сложных покрытиях)

- Максимальная дистанция: до 80 км (зависит от нагрузки, состояния дороги и степени повреждения)

- Дополнительные условия: избегать резких маневров, торможений и перевозки тяжелых грузов

Важно: конкретные значения всегда указаны в маркировке шины (например, на боковине) и мануале автомобиля. Их несоблюдение аннулирует гарантию и создает угрозу безопасности.

Пробеговые характеристики после потери давления

При проколе или потере давления шины Run Flat сохраняют функциональность благодаря усиленным боковинам из термостойкой резины и жестким конструктивным элементам. Эти компоненты принимают на себя вес автомобиля, предотвращая полное схлопывание шины и деформацию диска даже при нулевом давлении.

Пробеговые характеристики строго регламентированы производителями: после потери давления шина Run Flat позволяет продолжить движение на дистанцию до 80 км (обычно 50-80 км) со скоростью не выше 80 км/ч. Эти параметры обеспечивают возможность безопасно добраться до сервиса без замены колеса на месте.

Ключевые аспекты пробега на спущенной шине

Ограничения и условия эксплуатации:

- Дистанция: Лимит пробега (обычно 50-80 км) учитывает нагрузку, температуру шины и дорожное покрытие. Превышение ведет к разрушению каркаса.

- Скоростной режим: Максимум 80 км/ч снижает тепловыделение и деформацию. На высокой скорости боковины перегреваются и теряют целостность.

- Управляемость: Автомобиль сохраняет курсовую устойчивость, но требует осторожного маневрирования из-за изменённых характеристик сцепления и повышенных усилий на руле.

Технологические особенности, влияющие на пробег:

| Элемент конструкции | Функция | Влияние на пробег |

| Усиленные боковины | Воспринимают нагрузку вместо воздуха | Термостойкая резина замедляет деградацию при трении |

| Опорный слой (часто из кевлара) | Поддерживает протектор | Предотвращает отслоение при движении "на ободах" |

| Специальный состав резины | Минимизация тепловыделения | Снижает риск перегрева и внезапного разрушения |

Важные предупреждения:

- Шину после эксплуатации с нулевым давлением необходимо заменить – её каркас получает необратимые повреждения.

- Система TPMS (контроля давления) обязательна для своевременного оповещения о потере давления.

- Пробег и скорость являются экстренными параметрами – длительная эксплуатация в этом режиме недопустима.

Требования к бортовым датчикам давления

Для шин Run Flat, позволяющих движение при нулевом давлении, бортовые датчики давления (TPMS) становятся критически важным элементом безопасности. Их ключевая задача – мгновенно обнаружить потерю давления и предупредить водителя, так как визуально определить спущенную шину с усиленными боковинами часто невозможно.

Требования к таким датчикам существенно строже, чем для стандартных шин, из-за экстремальных условий эксплуатации Run Flat и необходимости предотвращения катастрофического разрушения обода или потери управляемости при продолжении движения на поврежденной шине.

Ключевые требования к датчикам для Run Flat

Высокая точность и скорость реакции:

- Измерение давления с погрешностью не более ±0.1 бара во всем рабочем диапазоне (обычно от 0 до 10+ бар).

- Минимальная задержка в обнаружении критического падения давления (особенно быстрых утечек).

- Корректный учет влияния температуры воздуха в шине на показания давления.

Повышенная надежность и долговечность:

- Устойчивость к экстремальным механическим нагрузкам: вибрациям, ударам, центробежным силам (до 2000g).

- Работоспособность в широком температурном диапазоне (от -40°C до +150°C и выше).

- Высокая степень защиты от влаги, пыли, дорожных реагентов и коррозии (стандарт IP6K9K/IPX9K).

- Длительный срок службы элемента питания (обычно 5-10 лет) или использование энергонезависимых технологий.

Специфические требования для режима "Run Flat":

- Способность надежно определять давление, близкое к нулевому (0 бар), и отличать его от просто низкого давления.

- Надежная работа даже при сильном нагреве шины во время движения в спущенном состоянии.

- Интеграция с системами стабилизации (ESP) и информационно-развлекательной системой (IVI) для четкого предупреждения водителя и автоматической корректировки работы ESP при движении на спущенной шине.

Дополнительные важные аспекты:

| Требование | Значение/Описание |

|---|---|

| Совместимость | Стандартизированные протоколы связи (например, Bluetooth LE, 433 МГц) для работы с разными ЭБУ автомобиля. |

| Автоидентификация | Автоматическое определение позиции датчика (перед-лево, зад-право и т.д.) после замены шин или ротации. |

| Самодиагностика | Контроль состояния батареи датчика и целостности его электроники. |

| Соответствие нормам | Обязательное соответствие региональным стандартам безопасности (например, FMVSS 138 в США, ECE R64 в ЕС, ГОСТ Р 41.64 в РФ). |

Особенности монтажа на диски

Монтаж шин Run Flat требует специализированного оборудования и строгого соблюдения технологических норм из-за их усиленной конструкции. Жесткие боковины и термоупрочненная резина повышают риск повреждения диска или покрышки при некорректной установке, поэтому стандартные монтажные станки часто неприменимы.

Обязательным условием является использование дисков с маркировкой соответствия технологии Run Flat (обычно обозначается символом J, JJ или специальным логотипом). Несовместимые диски не обеспечивают необходимой поддержки боковин при потере давления, что ведет к деформации шины и потере заявленных характеристик безопасности.

Ключевые требования к процессу

- Оборудование: Применение монтажных станков с функцией «Easy Mount» или «Run Flat Mode», оснащенных роликами для защиты бортов и датчиками контроля усилия.

- Монтажная смазка: Исключительно специальные низковязкие составы, предотвращающие смещение герметизирующего слоя внутри шины.

- Давление посадки: Превышение стандартного на 15-20% для преодоления жесткости бортов. Обязательная последующая проверка равномерности прилегания по всему периметру обода.

- Балансировка: Усиленные боковины увеличивают вероятность дисбаланса – требуется точная компьютерная балансировка с минимальным допуском.

| Параметр | Обычные шины | Run Flat |

|---|---|---|

| Минимальная ширина обода | Стандартная | Увеличена на 0.5-1 дюйм |

| Максимальный дисбаланс | До 15 г | До 5 г |

| Контроль после монтажа | Визуальный осмотр | Обязательное тестирование на герметичность под нагрузкой |

Категорически запрещено использовать монтажные лопатки или ударные инструменты – это повреждает теплорассеивающий слой боковин. После установки обязательна активация системы TPMS (контроля давления), так как визуально определить пробой у Run Flat сложно из-за сохранения формы.

Диагностика повреждений шин Run Flat

Диагностика повреждений шин Run Flat (RFT) имеет критически важные особенности по сравнению с обычными шинами. Это обусловлено их конструкцией с усиленными боковинами, позволяющей продолжать движение на спущенном колесе в течение ограниченного расстояния (обычно до 80 км) и на скорости не выше 80 км/ч.

После такой поездки с нулевым или пониженным давлением шина RFT получает значительные внутренние повреждения, не всегда очевидные при внешнем осмотре. Даже если давление в шине сейчас в норме, но она эксплуатировалась в спущенном состоянии, она требует обязательной углубленной диагностики специалистом. Езда на поврежденной RFT после восстановления давления крайне опасна.

Методы и этапы диагностики повреждений Run Flat

Процесс диагностики поврежденной шины Run Flat должен быть тщательным и многоэтапным:

- Визуальный осмотр на колесе:

- Поиск явных внешних повреждений: порезы, проколы, вздутия (грыж) на боковине или протекторе.

- Проверка состояния бортов и обода колеса на предмет деформаций или повреждений.

- Оценка степени износа протектора.

- Важно: Отсутствие видимых повреждений не гарантирует целостность шины после поездки с нулевым давлением.

- Анализ данных системы TPMS и поведения автомобиля:

- Проверка журнала предупреждений системы контроля давления в шинах (TPMS) – фиксировалось ли падение давления.

- Уточнение у водителя: было ли предупреждение TPMS, как долго и с какой скоростью двигался автомобиль после предупреждения, ощущались ли вибрации или увод автомобиля в сторону.

- Обязательная разборка колеса и внутренний осмотр:

Это абсолютно необходимый этап для шин Run Flat, переживших поездку без давления. Без снятия шины с диска невозможно достоверно оценить ее состояние.

Что проверяют внутри На что обращают внимание Внутренняя поверхность шины Потертости, отслоения резины, расслоение каркаса, следы перегрева (оплавление, посинение резины), разрывы корда. Подканавочный слой и брекер Отслоения, разрывы нитей корда, повреждения от посторонних предметов. Усиленные боковины Деформации, расслоения, трещины, разрушение специальных вставок или усиленной резиновой смеси. Область бортов Перетирание бортовой ленты, повреждения бортового кольца. - Оценка возможности ремонта:

- Ремонт шины Run Flat допустим только при соблюдении строгих условий, установленных производителем шины (часто информация есть на официальном сайте).

- Основные критерии: повреждение должно находиться строго в зоне протектора (не в плечевой зоне и тем более не на боковине), размер повреждения не должен превышать допустимого (обычно до 4-5 мм), шина не должна эксплуатироваться после потери давления сверх разрешенных производителем лимитов по расстоянию и скорости, внутренняя структура не должна иметь повреждений (расслоений, перегрева, разрушения корда).

- Ключевое правило: Если шина RFT эксплуатировалась с потерей давления (даже в пределах "нулевой" зоны), большинство производителей категорически запрещают ее ремонт и требуют замены из-за высокого риска скрытых повреждений усиленных боковин.

Диагностика повреждений шин Run Flat – сложная задача, требующая специальных знаний, оборудования и опыта. Всегда доверяйте ее только квалифицированным специалистам в специализированных шинных центрах, имеющим опыт работы с данной технологией. Не рискуйте безопасностью – неисправная RFT может внезапно разрушиться на ходу.

Ремонтопригодность шин Run Flat после эксплуатации с нулевым давлением

Эксплуатация шины Run Flat с нулевым давлением вызывает экстремальные нагрузки на усиленные боковины. При движении без воздуха боковины подвергаются интенсивному нагреву (до 200°C) и деформации, что провоцирует необратимые структурные изменения резиновой смеси и каркаса. Внутренние слои корда могут расслаиваться, а герметизирующий гель теряет свои свойства.

Визуальный осмотр после такой эксплуатации часто не выявляет скрытых повреждений. Деформация приводит к микротрещинам в бортовой зоне и разрушению металлокордных слоёв, что критично снижает безопасность. Производители подчёркивают: каждая шина, эксплуатировавшаяся без давления, требует профессиональной дефектовки на спецоборудовании для оценки внутреннего состояния.

Факторы, определяющие возможность восстановления

- Соблюдение ограничений производителя: превышение лимита скорости (обычно 80 км/ч) или дистанции (до 80 км) автоматически исключает ремонт.

- Характер повреждения: ремонтопригодны только проколы протекторной зоны диаметром ≤6 мм. Боковые порезы или деформация боковин невосстановимы.

- Результаты внутреннего сканирования: расслоение каркаса, термические повреждения корда или деформация бортового кольца делают шину непригодной к ремонту.

Ремонт допускается исключительно методом холодной вулканизации с применением усиленных грибковых пробок и внутренних заплат. Запрещено использование жгутов или химических составов. Даже при успешном восстановлении производители рекомендуют устанавливать отремонтированную шину только на заднюю ось.

| Параметр | Ремонт возможен | Ремонт невозможен |

|---|---|---|

| Зона повреждения | Центральная часть протектора | Боковина, плечевая зона, борт |

| Тип дефекта | Колотые отверстия от гвоздей/саморезов | Порезы, разрывы, отслоение герметика |

| Состояние каркаса | Отсутствие перегрева и расслоений | Изменение цвета резины, деформация корда |

Важно: 60% шин Run Flat после пробега без давления признаются непригодными к восстановлению из-за скрытых дефектов. Окончательное решение принимается только после демонтажа и аппаратной диагностики в специализированном сервисе.

Различия технологий у ведущих брендов

Технология Run Flat (RFT) у разных производителей реализуется с уникальными инженерными решениями, влияющими на характеристики шин. Основное различие кроется в конструкции усиленных боковин, но подходы к их укреплению и используемым материалам существенно варьируются. Это определяет поведение шины при потере давления, уровень комфорта и долговечность.

Помимо усиления каркаса, бренды применяют специфические составы резиновых смесей, термостойкие компоненты и дополнительные элементы конструкции. Эти нюансы формируют ключевые конкурентные преимущества: одни шины делают акцент на максимальном пробеге "на нуле", другие – на сохранении управляемости, третьи – на снижении шума.

Сравнение ключевых технологий

- Michelin (ZP - Zero Pressure): Упор на многослойные боковины из термостойкого каучука с усиленным кордом. Технология минимизирует вибрации при обычной эксплуатации.

- Bridgestone (RFT): Применяет поддерживающие ребра по всей длине боковины и особо прочный борт. Акцент на стабильность курса после прокола.

- Goodyear (RunOnFlat): Использует дополнительный теплорассеивающий слой внутри боковины и усиленный брекер для увеличения ресурса при движении без давления.

- Pirelli (Run Flat): Делает ставку на армированные полимерные вставки треугольного сечения в боковинах и термостабилизированный каркас.

- Continental (SSR - Self-Supporting Runflat): Особо толстые боковины с высокомодульным кордом и резиной, устойчивой к деформационному нагреву.

| Бренд | Технология | Особенность конструкции |

|---|---|---|

| Michelin | ZP | Термостойкие многослойные боковины |

| Bridgestone | RFT | Опорные ребра жесткости + усиленный борт |

| Goodyear | RunOnFlat | Теплорассеивающий слой + усиленный брекер |

| Pirelli | Run Flat | Полимерные армирующие вставки |

| Continental | SSR | Высокомодульный корд в утолщенных боковинах |

Выбор технологии также определяет требования к автомобилю: некоторые RFT-шины (например, SSR от Continental) требуют обязательной установки системы контроля давления (TPMS), тогда как решения вроде Michelin ZP менее критичны к этому. Ресурс после потери давления колеблется от 50 до 150 км в зависимости от бренда и модели.

Производители непрерывно совершенствуют составы резины для снижения веса усиленных шин и улучшения сцепления. Последние разработки фокусируются на гибридных боковинах, сочетающих жесткие полимерные вставки с эластичными арамидными волокнами, что улучшает комфорт без ущерба прочности.

Эксплуатационные ограничения усиленных шин

Усиленные шины Run Flat сохраняют частичную управляемость при потере давления благодаря жестким боковинам и термостойкому составу резины, но их эксплуатация после прокола строго регламентирована. Продолжение движения на спущенной покрышке возможно лишь в аварийном режиме для достижения сервисного центра, так как конструктивные особенности не обеспечивают полноценную замену стандартной шины.

Производители четко ограничивают допустимое расстояние и скорость при нулевом давлении: обычно не более 80 км на дистанцию до 80 км при максимальной скорости 80 км/ч (правило "80/80/80"). Превышение этих параметров вызывает необратимый перегрев каркаса из-за экстремальных деформаций, что приводит к расслоению корда и полному разрушению шины.

Ключевые эксплуатационные запреты

- Запрет на ремонт после использования в спущенном состоянии - шина подлежит обязательной замене даже при незначительном внешнем повреждении, так как внутренняя структура неизбежно повреждается при аварийной езде.

- Ограниченная нагрузка в поврежденном состоянии - грузоподъемность снижается на 50-70% при движении с нулевым давлением. Превышение нагрузки гарантирует мгновенное разрушение.

- Несовместимость с обычными шинами - установка на одну ось с не усиленными покрышками запрещена из-за разницы в высоте профиля и жесткости, что нарушает курсовую устойчивость.

Дополнительные требования включают обязательное использование системы контроля давления (TPMS) для своевременного оповещения о потере давления и запрет монтажа на диски без сертификации производителя шины. Несоблюдение этих условий аннулирует гарантию и создает риски аварии из-за внезапного разрыва покрышки.

Экономические аспекты использования технологии Run Flat

Технология Run Flat увеличивает первоначальную стоимость шины на 30-50% по сравнению с обычными аналогами из-за сложной конструкции и применения специальных армирующих материалов. Дополнительные расходы включают усиленные боковины с термостойким компаундом, многослойные бортовые кольца и обязательную комплектацию системой контроля давления (TPMS), что существенно влияет на итоговую цену автомобиля.

Эксплуатационные затраты также возрастают: ресурс Run Flat шин на 15-20% ниже стандартных из-за жесткой конструкции, а ремонт после пробоя часто невозможен из-за конструктивных особенностей. Потребители несут дополнительные расходы на обязательную замену датчиков TPMS при установке новых шин и вынуждены мириться с ограниченным ассортиментом на рынке запасных частей.

Ключевые экономические факторы

- Снижение затрат на эвакуацию: Отсутствие необходимости в срочном вызове эвакуатора после прокола экономит 70-200$ за инцидент

- Упрощение логистики: Исключение запаски снижает массу авто на 15-25 кг, уменьшая расход топлива на 1-2%

- Повышенная безопасность: Предотвращение аварий из-за резкой потери давления снижает потенциальные расходы на ремонт

| Параметр | Run Flat | Обычные шины |

| Средний срок службы | 40 000 км | 50 000 км |

| Цена комплекта (сегмент С) | 700-900$ | 400-600$ |

| Затраты на ТО (замена/ремонт) | +25% | Базовый уровень |

Долгосрочная экономическая эффективность технологии проявляется преимущественно для корпоративных парков и таксопарков, где минимизация простоя транспорта критически важна. Для частных пользователей переплата оправдана только при высокой частоте поездок по дорогам с плохим покрытием, где риски проколов существенно возрастают.

Перспективы эволюции Run Flat систем

Развитие технологий Run Flat сфокусировано на преодолении текущих ограничений, таких как повышенный вес, жёсткость хода и стоимость. Инженеры работают над новыми композитными материалами для усиленных боковин, включая наноуглеродные добавки и арамидные волокна, которые обеспечат повышенную прочность без увеличения массы. Параллельно ведутся исследования в области адаптивных структур, способных изменять жёсткость в аварийном режиме для сохранения комфорта.

Интеграция с электронными системами автомобиля станет ключевым направлением: умные датчики давления и температуры будут взаимодействовать с бортовым компьютером, автоматически корректируя работу подвески и ограничивая скорость при повреждении шины. Разрабатываются решения для совместимости Run Flat с беспилотными технологиями, где критически важна автономность движения после прокола без вмешательства водителя.

Ожидаемые технологические прорывы

- Самовосстанавливающиеся материалы: Микрокапсулы с герметиком в структуре шины, активирующиеся при проколе в сочетании с Run Flat-армированием

- Гибридные системы поддержки: Комбинации усиленных боковин с внутренними полиуретановыми вставками переменной плотности

- Цифровые двойники: ИИ-модели для прогнозирования остаточного ресурса после потери давления на основе данных телеметрии

| Параметр | Текущий уровень | Перспективы (5-7 лет) |

|---|---|---|

| Пробег после прокола | 80 км при 80 км/ч | 200+ км при 100 км/ч |

| Снижение веса | На 15% тяжелее обычных шин | Всего на 5-7% тяжелее |

| Совместимость | Требует спецдисков/подвесок | Универсальная установка |

Экологический аспект стимулирует разработку полностью перерабатываемых Run Flat-шин с биоразлагаемыми компонентами армирования. Ведутся эксперименты с альтернативными системами поддержки, включая пневмоподушки в ободе колеса, которые раскрываются при падении давления. Особое внимание уделяется стандартизации: создание единых протоколов взаимодействия между шиной, датчиками и системами активной безопасности.

К 2030 году ожидается переход к концепции "активной безопасности шины", где Run Flat станет базовым элементом комплексной защиты. Это потребует пересмотра методов производства: внедрения 3D-печати усиливающих элементов и роботизированной сборки многослойных структур с точным позиционированием армирующих волокон.

Список источников

При подготовке материала о технологии "Ран Флэт" и особенностях производства соответствующих шин использовались авторитетные отраслевые и технические источники. Они обеспечивают достоверность информации о конструктивных решениях, материалах и процессах изготовления.

Основой послужили специализированные публикации, официальные данные ведущих производителей шин и нормативная документация. Это гарантирует точность описания принципов работы технологии, требований к безопасности и этапов производственного цикла.

Ключевые материалы

- Технические стандарты и спецификации ETRTO (European Tyre and Rim Technical Organisation) - разделы, регламентирующие требования к шинам Run Flat

- Официальные технологические бюллетени Michelin: "Технология PAX System" и "Конструкция Zero Pressure"

- Патентная документация Continental AG: "Усиленные боковины шин с термостойким составом резины"

- Учебное пособие "Современные автомобильные шины" (Московский Политех) - глава "Безопасные шины и их производство"

- Научная статья: "Анализ напряженно-деформированного состояния каркаса Run Flat шин" (Журнал "Шинная промышленность")

- Технический отчет Bridgestone: "Сравнение характеристик RFT и обычных шин при нулевом давлении"

- ГОСТ Р 41.64-2021 "Единообразные предписания, касающиеся официального утверждения шин с повышенной безопасностью"

- Материалы международного симпозиума "Tire Technology Expo" - доклады по инновациям в производстве усиленных шин