Техобслуживание впускного коллектора - устройство, чистка, устранение неполадок

Статья обновлена: 01.03.2026

Впускной коллектор – критически важный компонент двигателя внутреннего сгорания, отвечающий за точное распределение воздуха (или топливовоздушной смеси) по цилиндрам.

Со временем на внутренних стенках коллектора и клапанах накапливаются отложения масляного нагара, сажи и пыли, что нарушает геометрию каналов, снижает пропускную способность и ухудшает работу двигателя.

Данная статья детально рассматривает особенности конструкции впускных систем, методики эффективной чистки коллектора, а также способы диагностики и устранения распространенных неисправностей, вызванных его загрязнением или механическими повреждениями.

Основные типы конструкций впускных коллекторов

Конструкция впускного коллектора определяет динамику воздушного потока и влияет на эффективность наполнения цилиндров. Длина каналов напрямую связана с резонансными частотами воздушного заряда, что критично для формирования оптимального крутящего момента на разных режимах работы двигателя.

Производители применяют три принципиальные схемы организации впускных трактов: короткие коллекторы для высокооборотных двигателей, длинные – для низких оборотов, и адаптивные системы переменной длины. Каждая конструкция имеет специфические инженерные решения для управления инерцией и волновыми процессами воздушного потока.

Ключевые особенности типов коллекторов

| Тип конструкции | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| Короткий | Прямые минималистичные каналы с малым сопротивлением потоку |

|

|

| Длинный | Изогнутые каналы с увеличенной площадью поверхности |

|

|

| Переменной длины | Система заслонок/клапанов, меняющих геометрию тракта |

|

|

Системы переменной длины реализуются через два основных подхода: переключение между отдельными камерами резонанса или плавное изменение геометрии каналов. В первом случае заслонки перенаправляют воздушный поток между коротким и длинным контурами, во втором – используются телескопические элементы или поворотные механизмы.

Диагностика проблем включает проверку герметичности соединений, целостности вакуумных магистралей, корректности работы сервоприводов и датчиков положения заслонок. Характерные неисправности:

- Образование масляных отложений в каналах

- Залипание клапанов переменной геометрии

- Разрушение уплотнений фланцев

- Трещины в пластиковых корпусах

Регулярная очистка и контроль состояния компонентов предотвращают потерю мощности и неравномерную работу двигателя.

Материалы изготовления: пластик, алюминий, композиты

Современные впускные коллекторы производят из трех основных типов материалов, каждый из которых существенно влияет на функциональность, надежность и стоимость системы. Выбор материала определяет тепловые характеристики, массу изделия, акустические свойства и устойчивость к агрессивным средам.

Производители учитывают требования к теплоотводу, сложность конструкции, совместимость с компонентами двигателя и экономическую целесообразность. Технологические особенности обработки напрямую влияют на геометрию каналов и точность сопряжения с другими элементами впускного тракта.

Сравнительный анализ материалов

| Материал | Плюсы | Минусы |

|---|---|---|

| Пластик |

|

|

| Алюминий |

|

|

| Композиты |

|

|

Гидравлика каналов коллектора: взаимосвязь длины и диаметра трубок с мощностью

Гидравлические характеристики каналов впускного коллектора напрямую определяют эффективность подачи воздуха в цилиндры. Диаметр и длина трубок создают специфическое сопротивление потоку, влияя на инерционные свойства воздушного заряда и его скорость. Увеличение диаметра снижает аэродинамическое сопротивление, позволяя пропускать больший объем воздуха на высоких оборотах, что критично для максимальной мощности. Однако избыточный диаметр на низких оборотах уменьшает скорость потока, ухудшая турбулентность смеси и стабильность горения.

Длина каналов напрямую связана с явлением инерционного наддува. Более длинные тракты усиливают инерцию воздушного столба, улучшая наполнение цилиндров в момент закрытия впускных клапанов за счет кинетической энергии движущегося воздуха. Этот эффект максимально выражен в узком диапазоне оборотов (обычно низко-среднем), где резонансная частота колебаний воздуха совпадает с частотой работы клапанов. Короткие каналы минимизируют потери на трение на высоких оборотах, но лишают двигатель полезного резонансного наддува в зоне низких и средних нагрузок.

Оптимизация параметров для баланса мощности

- Диаметр: Подбирается под пиковую мощность. Слишком малый – ограничивает поток на высоких оборотах. Слишком большой – снижает скорость потока и турбулентность на низах.

- Длина: Подбирается под резонансную частоту целевых оборотов. Длинные каналы – для крутящего момента на низах, короткие – для мощности на верхах.

| Параметр канала | Влияние на низких оборотах | Влияние на высоких оборотах |

|---|---|---|

| Увеличение диаметра | ↓ Скорость потока, ↑ риск обратных токов | ↑ Пропускная способность, ↑ пиковая мощность |

| Увеличение длины | ↑ Инерционный наддув, ↑ крутящий момент | ↑ Аэродинамическое сопротивление, ↓ мощность |

Производители решают противоречие между длиной и диаметром через:

- Системы изменения длины впуска (VIS, VGIS): Заслонки или клапаны переключают путь воздуха между короткими и длинными каналами в зависимости от оборотов.

- Переменную геометрию коллектора: Изменение объема ресивера или конфигурации каналов "на лету".

- Тщательный расчет резонансных частот: Форма коллектора проектируется так, чтобы волны давления от закрывающихся клапанов возвращались ко впуску в момент его открытия.

Загрязнение нагаром сужает эффективный диаметр каналов и нарушает расчетную геометрию, блокируя работу заслонок VIS/VGIS. Это приводит к потере инерционного наддува на низах и росту сопротивления на верхах, провоцируя общее падение мощности, "провалы" тяги и нестабильный холостой ход. Регулярная очистка критична для сохранения проектных гидравлических характеристик тракта.

Дроссельная заслонка: принцип работы и обзор современных электронных систем

Дроссельная заслонка регулирует подачу воздуха во впускной коллектор двигателя. При нажатии педали газа заслонка поворачивается, увеличивая проходное сечение и пропуская больше воздуха для образования топливовоздушной смеси. В механических системах тяга напрямую связывает педаль с заслонкой, тогда как в электронных (E-Gas) физическая связь отсутствует.

Основная функция – точное дозирование воздушного потока в соответствии с нагрузкой на двигатель. Положение заслонки влияет на обороты, мощность и эмиссию выхлопных газов. Современные системы интегрируют её работу с блоком управления двигателем (ЭБУ), что позволяет оптимизировать процессы в реальном времени.

Эволюция электронных систем управления

Современные электронные дроссельные узлы (ETC) включают:

- Датчики положения (двойные для резервирования), отслеживающие угол открытия заслонки.

- Электродвигатель, управляемый ЭБУ для плавного перемещения заслонки.

- Модуль педали акселератора с датчиками, передающий сигнал о намерении водителя.

Ключевые преимущества электронных систем:

- Адаптация параметров для снижения расхода топлива и вредных выбросов.

- Интеграция с системами безопасности: ESP и круиз-контроль напрямую управляют тягой.

- Функция "аварийного хода" при неисправностях: заслонка фиксируется в положении 5-7% для движения к СТО.

| Характеристика | Механическая система | Электронная система (ETC) |

|---|---|---|

| Управление | Тросовый привод | Электродвигатель по сигналу ЭБУ |

| Коррекция ошибок | Ручная регулировка | Автоматическая калибровка при включении зажигания |

| Диагностика | Визуальный осмотр | Сканирование кодов неисправностей через OBD-II |

Типичные неисправности включают загрязнение оси заслонки нагаром (вызывает заедание), износ шестерён привода или сбои датчиков. Для электронных систем критична чистота дроссельного узла: отложения нарушают калибровку "нулевого" положения, приводя к плавающим оборотам холостого хода.

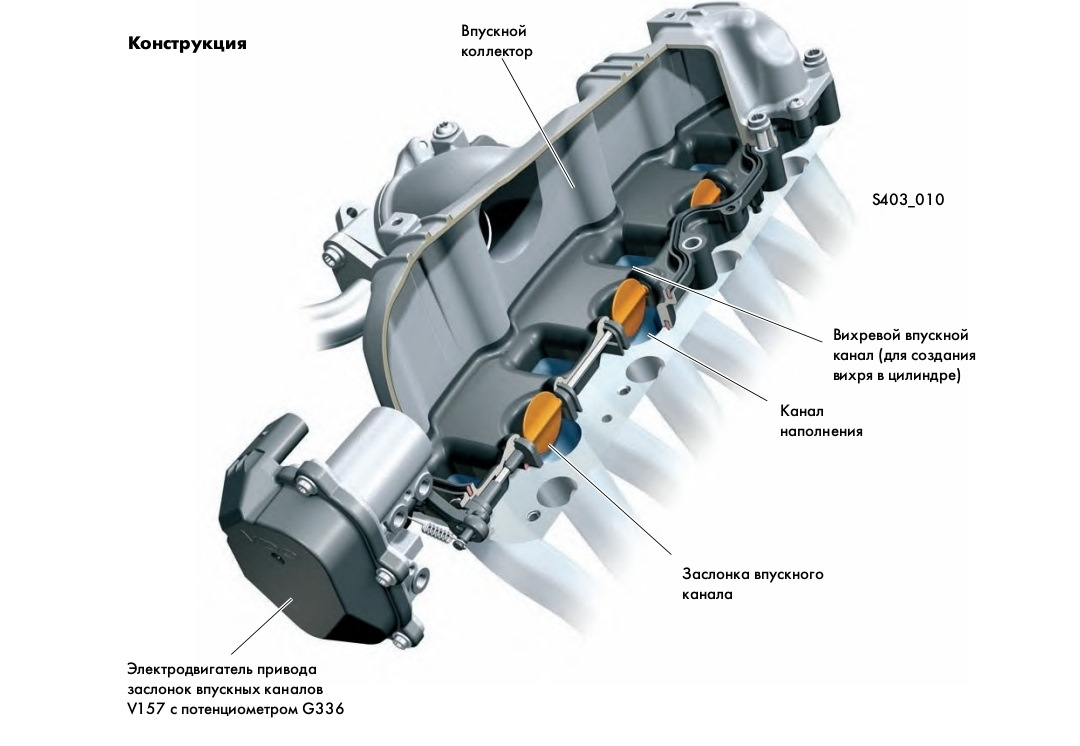

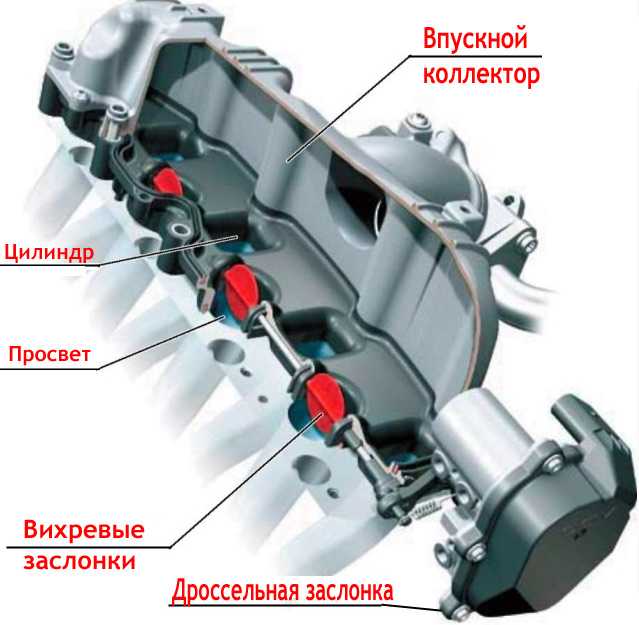

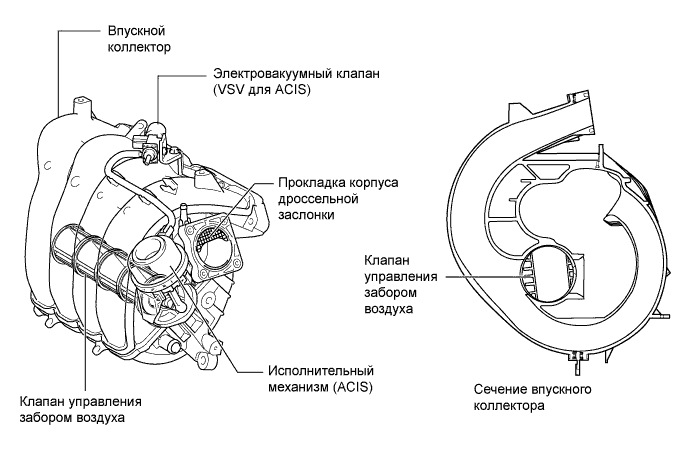

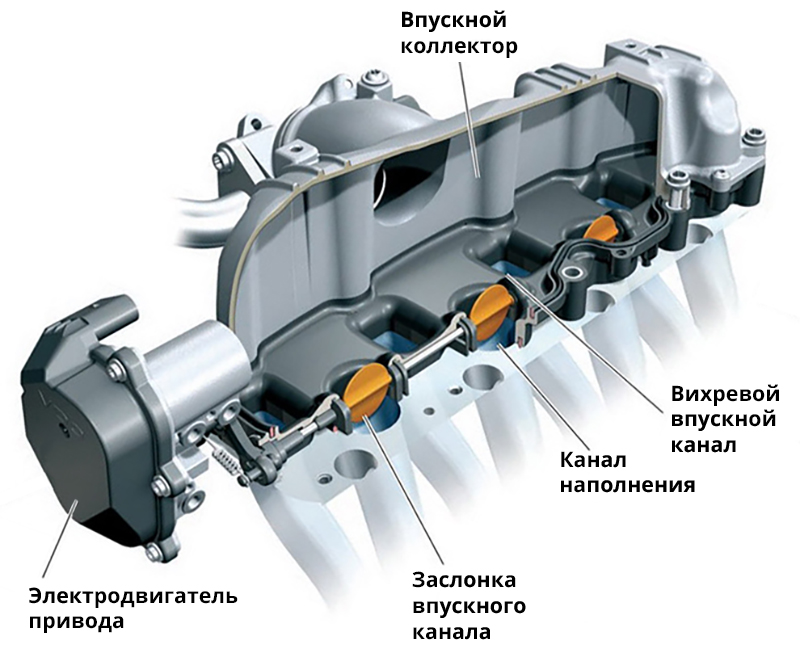

Системы изменения геометрии впуска (системы DISA, VIS): устройство и функции

Системы изменения геометрии впускного коллектора (DISA, VIS, DIVA и др.) предназначены для оптимизации потока воздуха на разных режимах работы двигателя. Они динамически адаптируют длину или объем впускных каналов: на низких и средних оборотах используется длинный путь для повышения крутящего момента за счет инерции воздушного потока, а на высоких оборотах активируется короткий путь для увеличения максимальной мощности, обеспечивая максимальное наполнение цилиндров.

Основными компонентами таких систем являются поворотные заслонки, размещенные внутри коллектора, и механизм их привода. Привод чаще всего реализуется через вакуумный актуатор, управляемый электромагнитным клапаном по сигналу ЭБУ двигателя, либо через электродвигатель. ЭБУ определяет момент переключения на основе данных о оборотах коленвала, нагрузке, положении дроссельной заслонки и температуре, обеспечивая плавное изменение характеристик впуска.

Типовые неисправности и последствия

Распространенные проблемы включают:

- Механический износ/поломка заслонок: Трещины в корпусе, люфт оси, разрушение лопастей из-за вибраций.

- Разгерметизация вакуумных магистралей или диафрагмы актуатора: Приводит к потере управления заслонками.

- Неисправность электромагнитного клапана или электропривода: Отказ в открытии/закрытии каналов.

- Залипание заслонок в одном положении из-за нагара или деформации.

Признаки неисправности проявляются как падение тяги на определенных оборотах, неустойчивый холостой ход, повышенный расход топлива, ошибки по датчикам расхода воздуха (MAF) или давления во впуске (MAP), стуки или свист из коллектора.

| Тип системы | Принцип работы | Типичное применение |

|---|---|---|

| DISA (BMW, VAG) | Переключение между двумя разными длинами каналов | Рядные 4-6 цилиндровые двигатели |

| VIS (Ford, Mazda) | Изменение объема резонансных камер | Бензиновые турбо и атмосферные моторы |

| Системы с переменным сечением | Плавное регулирование проходного сечения каналов | Современные двигатели с непосредственным впрыском |

Диагностика требует проверки целостности заслонок, герметичности вакуумной системы, работоспособности привода и анализа сигналов ЭБУ сканером. Чистка коллектора от нагара, замена поврежденных заслонок или актуаторов восстанавливает правильную работу системы, предотвращая потерю динамики и перебои в работе двигателя.

Рециркуляция отработавших газов (EGR) и её влияние на загрязнение коллектора

Система EGR возвращает часть отработавших газов во впускной тракт для снижения температуры сгорания и уменьшения выбросов оксидов азота (NOx). Газы содержат сажевые частицы, несгоревшие углеводороды и масляный туман, которые смешиваются с картерными газами и парами топлива. Эта смесь активно контактирует с поверхностями впускного коллектора и клапанов.

При охлаждении отработавших газов в каналах коллектора образуется липкий масляно-сажевый нагар. Со временем он накапливается на стенках, сужая проходное сечение и нарушая геометрию воздушных потоков. Особенно интенсивно отложения формируются в зонах завихрений: за заслонками, у корпуса дросселя и на штоках клапанов EGR. Низкотемпературные режимы работы двигателя (городской цикл) усугубляют проблему из-за конденсации влаги.

Факторы загрязнения и последствия

Интенсивность образования отложений зависит от:

- Состояния клапана EGR (заклинивание в частично открытом положении)

- Износа маслосъёмных колпачков и поршневых колец

- Качества топлива и моторного масла

- Режимов эксплуатации (преобладание коротких поездок)

Последствия загрязнения:

- Падение мощности из-за нарушения наполнения цилиндров

- Неустойчивый холостой ход и провалы при разгоне

- Повышенный расход топлива

- Ошибки по пропускам зажигания (коды P0300-P0304)

| Компонент загрязнений | Источник | Влияние на коллектор |

|---|---|---|

| Сажа | Неполное сгорание топлива | Абразивный износ, закоксовывание |

| Пары масла | Картерные газы, турбина | Липкая основа для нагара |

| Сера, вода | Топливо, продукты сгорания | Коррозия, кислотообразование |

Для профилактики критического загрязнения требуется регулярная диагностика клапана EGR и системы вентиляции картера. При чистке коллектора обязательна проверка герметичности патрубков EGR и состояния охладителя газов (при наличии). Деактивация системы без программного отключения приводит к ошибкам ECU и некорректной работе двигателя.

Система вентиляции картерных газов (PCV) как источник масляных отложений

Система PCV отводит картерные газы, содержащие пары масла, несгоревшие углеводороды и частицы сажи, обратно во впускной тракт для дожигания в цилиндрах. Масляный туман, присутствующий в этих газах, неизбежно конденсируется на стенках впускного коллектора, дроссельной заслонке и клапанах. Особенно интенсивно этот процесс происходит при смешивании горячих картерных газов с относительно холодным воздухом во впускной системе, а также при работе двигателя на низких оборотах или в режиме холостого хода.

Постоянное накопление масляных отложений приводит к сужению проходных сечений каналов коллектора, нарушению формы воздушного потока и снижению точности дозирования воздуха. Это проявляется в неустойчивой работе двигателя на холостом ходу, падении мощности, увеличении расхода топлива и ухудшении динамики разгона. В тяжелых случаях отложения на впускных клапанах нарушают их теплоотвод и могут препятствовать нормальной посадке, вызывая прогар.

Особенности конструкции и меры по устранению

Конструктивно масляные отложения усугубляются при неисправностях компонентов PCV или особенностях ее работы:

- Клапан PCV: Зависание в открытом положении пропускает избыточный объем масляных паров. Засорение или зависание в закрытом состоянии повышает давление в картере, выдавливая масло через сальники и уплотнения.

- Маслоотделитель: Неэффективная работа (засорение лабиринта, сетки или центрифуги) позволяет большому количеству масляного аэрозоля попадать во впуск. Отсутствие или конструктивные недостатки маслоотделителя в системе усугубляют проблему.

- Режимы работы двигателя: Частые поездки на короткие дистанции (двигатель не прогревается до рабочей температуры) и длительная работа на холостом ходу способствуют усиленному образованию конденсата и отложений.

Устранение причин и профилактика включают:

| Причина | Решение |

|---|---|

| Износ/загрязнение клапана PCV | Регулярная проверка и замена клапана PCV согласно регламенту ТО |

| Засорение маслоотделителя | Чистка или замена маслоотделителя (лабиринта, сетки, центрифуги) |

| Чрезмерный расход масла | Диагностика и устранение причин износа ЦПГ, маслосъемных колпачков, турбины |

| Засорение патрубков PCV | Промывка или замена всех шлангов и трубок системы вентиляции картера |

Регулярная очистка впускного коллектора и дроссельного узла от масляно-смолистых отложений обязательна после устранения неисправностей PCV для восстановления номинальных характеристик двигателя. Использование качественного моторного масла с низкой испаряемостью (Low SAPS) также снижает интенсивность образования отложений.

Диагностика загрязнения: основные симптомы снижения мощности двигателя

Загрязнение впускного тракта и клапанов напрямую влияет на количество и качество топливовоздушной смеси, поступающей в цилиндры. Это проявляется комплексом характерных признаков, выходящих за рамки простого ощущения "тяга упала".

Снижение мощности редко происходит изолированно – оно сопровождается другими отклонениями в работе силового агрегата, которые помогают локализовать проблему именно во впускной системе.

Ключевые признаки загрязнения

Основные симптомы включают:

- Затрудненный пуск двигателя (особенно "на холодную"): Грязные клапаны и форсунки нарушают тонкий баланс топливоподачи при запуске.

- Неустойчивая работа на холостом ходу: Плавающие обороты, вибрации, угроза остановки мотора из-за неравномерного наполнения цилиндров.

- Провалы и рывки при разгоне: Резкое нажатие педали газа требует мгновенного увеличения подачи воздуха, чего загрязненный коллектор обеспечить не может.

- Повышенный расход топлива: ЭБУ пытается компенсировать недостаток воздуха увеличением времени впрыска, что ведет к переобогащению смеси.

- Снижение эластичности двигателя: Отсутствие "отзывчивости" на педаль газа, особенно в среднем диапазоне оборотов.

- Ухудшение динамики разгона: Автомобиль разгоняется "вяло", с явным усилием, время разгона увеличивается.

- Хлопки во впускной коллектор или глушитель: Свидетельствуют о некорректном сгорании смеси из-за ее неправильного состава.

Диагностические шаги при подозрении на загрязнение:

- Считать коды ошибок ЭБУ (даже при отсутствии Check Engine): Часто присутствуют ошибки, связанные с системой впуска (например, P0171 - бедная смесь) или пропусками воспламенения (P0300-P0304).

- Проверить показания датчиков (MAF/MAP, ДПДЗ, ДК) в реальном времени: Нарушения в их работе могут быть как причиной, так и следствием загрязнения.

- Оценить состояние воздушного фильтра: Сильно загрязненный фильтр сам по себе ограничивает поток воздуха.

- Измерить компрессию: Для исключения механических проблем в цилиндрах.

- Визуальный осмотр через технологические отверстия (при наличии) или частичная разборка: Прямая оценка степени загрязнения клапанов и стенок коллектора.

| Симптом | Возможная причина во впускной системе |

|---|---|

| Провалы при разгоне | Нарушение формы/скорости потока воздуха через грязные каналы или заслонки |

| Неустойчивый холостой ход | Загрязнение каналов ХХ или РХХ, нагар на клапанах |

| Повышенный расход топлива | Компенсация ЭБУ недостатка воздуха увеличенным впрыском |

| Хлопки во впуск | Позднее воспламенение слишком бедной смеси или обратные вспышки |

Признаки закоксовки: неустойчивые обороты холостого хода и повышенный расход топлива

Неустойчивая работа двигателя на холостом ходу проявляется в виде плавающих оборотов, самопроизвольного снижения или повышения частоты вращения коленчатого вала, а также вибраций кузова. Это происходит из-за нарушения герметичности каналов РХХ или ДПДЗ из-за слоя отложений, что вызывает неконтролируемое подсос воздуха и неверные показания датчиков. ЭБУ некорректно рассчитывает топливоподачу, приводя к хаотичному обогащению или обеднению смеси.

Повышенный расход топлива напрямую связан с нарушением геометрии впускных каналов и фаз газораспределения. Наросты на стенках коллектора и клапанах уменьшают пропускную способность, создают турбулентность потока воздуха и искажают его реальный объем. Контроллер, получая неверные данные с ДМРВ/ДАД, увеличивает длительность впрыска для компенсации "мнимого" дефицита воздуха, что ведет к перерасходу горючего на 10-25%.

Дополнительные симптомы закоксованности

- Провалы мощности при резком нажатии педали газа из-за замедленного прохождения воздушного потока

- Затрудненный пуск двигателя, особенно "на холодную"

- Хлопки во впускном коллекторе при сгорании топлива вне камеры сгорания

| Параметр | Чистый коллектор | Закоксованный коллектор |

|---|---|---|

| Диаметр каналов | Соответствует проекту | Уменьшен на 15-40% |

| Шероховатость стенок | 0.8-1.6 Ra | До 25-50 Ra |

| Скорость воздушного потока | 120-150 м/с | Снижена на 30-60% |

Критичные зоны отложений формируются преимущественно в зоне рециркуляции отработавших газов (EGR), на дроссельной заслонке и штоке регулятора холостого хода. Карбонизированные смолы обладают абразивными свойствами, ускоряя износ уплотнительных колец и приводных механизмов. При толщине слоя свыше 3 мм возникают необратимые изменения в работе топливной коррекции.

Типичные механические повреждения коллектора: трещины, прогар прокладок

Трещины во впускном коллекторе чаще всего образуются в зонах повышенных термических и механических нагрузок: возле крепежных фланцев цилиндров, вблизи термофена системы рециркуляции отработавших газов (EGR), на стыках ответвлений. Основными причинами выступают перегрев двигателя, вибрационные нагрузки, усталость материала после длительной эксплуатации или некачественный ремонт с чрезмерной затяжкой болтов.

Прогар прокладки впускного коллектора проявляется характерными признаками: подсосом неучтенного воздуха, нестабильными оборотами холостого хода, шипящим звуком в месте разгерметизации и ошибками по обедненной смеси. Критическими факторами являются деформация привалочных плоскостей коллектора или ГБЦ, коррозия болтов крепления, использование неоригинальных или бракованных прокладок, а также детонация двигателя, создающая ударные нагрузки.

Последствия и методы диагностики повреждений

- Трещины коллектора:

- Приводят к подсосу воздуха, нарушающему пропорции топливовоздушной смеси

- Вызывают ошибки P0171 (бедная смесь) и плавающие обороты

- Диагностируются визуальным осмотром, тестом с дымогенератором или опрыскиванием мыльным раствором на заведенном двигателе

- Прогоревшие прокладки:

- Пропускают масло во впуск при повреждении маслоотражающих колец

- Провоцируют засасывание антифриза при разрушении перемычек между каналами

- Выявляются проверкой момента затяжки болтов (ослабление) или контролем компрессии в смежных цилиндрах

| Тип повреждения | Риски для двигателя | Способ устранения |

|---|---|---|

| Сквозные трещины в пластиковых коллекторах | Потеря мощности, загорание CHECK ENGINE | Замена узла (пайка ненадежна) |

| Деформация фланца крепления | Неравномерная нагрузка на прокладку, повторный прогар | Фрезеровка плоскости или замена коллектора |

| Разрушение прокладки в зоне EGR | Загрязнение впускного тракта сажей, закоксовывание | Установка усиленной прокладки с термостойкими вставками |

Диагностика подсоса воздуха: способы поиска негерметичности впускного тракта

Подсос неучтённого воздуха во впускном тракте после расходомера нарушает правильность формирования топливовоздушной смеси. Это приводит к неустойчивой работе двигателя на холостом ходу, плавающим оборотам, провалам при разгоне, повышенному расходу топлива, ошибкам по обеднённой смеси и загоранию лампы "Check Engine".

Поиск места разгерметизации осложняется скрытым расположением многих элементов и необходимостью проверки системы в целом – от воздушного фильтра до впускных клапанов, включая все патрубки, соединения, вакуумные магистрали, уплотнения форсунок, клапан адсорбера и регулятор холостого хода. Наиболее уязвимыми точками являются резиновые уплотнения, пластиковые швы коллектора и участки возле нагревающихся элементов.

Основные методы диагностики

Для эффективного поиска негерметичности применяют комбинацию методов:

- Визуальный и тактильный контроль: Тщательный осмотр всех шлангов, хомутов, фланцев, прокладок (особенно впускного коллектора и дроссельного узла) на предмет трещин, потертостей, следов масляных потёков, коробления. Запуск холодного двигателя позволяет иногда услышать характерное шипение.

- Обработка подозрительных мест:

- Спецсредствами: Распыление очистителя карбюратора, эфиросодержащего стартового аэрозоля или пропана на потенциальные места утечки. Временное изменение оборотов двигателя (повышение или стабилизация) указывает на точку подсоса.

- Мыльным раствором: Нанесение раствора на стыки при работающем двигателе. Появление пузырей указывает на утечку.

- Дымогенератор (наиболее точный метод): Подача под небольшим давлением густого белого дыма во впускной тракт через вакуумный шланг или демонтированный патрубок воздухозабора. Места подсоса визуализируются по выходу дыма.

- Проверка вакуумных магистралей: Поочерёдное пережимание вакуумных шлангов пинцетом или отсоединение и заглушка их концов с наблюдением за стабильностью оборотов.

- Контроль данных сканера: Анализ показаний ДМРВ/ДАД, ДПДЗ, краткосрочной и долгосрочной топливных коррекций (STFT/LTFT), УОЗ. Высокие положительные коррекции (+10% и более) часто указывают на подсос.

- Компрессор: Подача сжатого воздуха (низкого давления!) во впуск при заглушенном двигателе и закрытом дросселе (требует герметизации системы) с одновременной обработкой мыльным раствором или на слух.

Важные замечания: Диагностику дымогенератором и компрессором следует проводить на остывшем двигателе. Перед проверкой сканером убедитесь в исправности ДПКВ, ДМРВ/ДАД, лямбда-зондов и отсутствии утечек в выхлопной системе. При диагностике дымом предварительно заглушите вентиляцию картера (маслозаливная горловина, сапун).

Демонтаж впускного коллектора: подготовка и порядок выполнения работ

Перед началом демонтажа убедитесь в остывании двигателя до безопасной температуры для исключения ожогов. Отсоедините минусовую клемму аккумуляторной батареи для предотвращения коротких замыканий и некорректной работы электронных систем. Подготовьте чистую рабочую зону и контейнеры для мелких крепежных элементов.

Подготовьте необходимый инструмент: набор торцевых головок с трещоткой, удлинители, динамометрический ключ, отвертки (плоская/крестовая), съемник хомутов, ветошь и очиститель. Уточните в технической документации автомобиля специфические требования к демонтажу и расположение точек крепления.

Последовательность выполнения работ

Этап снятия навесных компонентов:

- Отсоедините воздуховод от дроссельного узла и снимите корпус воздушного фильтра

- Отключите электрические разъемы датчиков (ДМРВ, ДАД, ДПДЗ, регулятора холостого хода)

- Снимите топливные форсунки с рампой (при верхнем расположении), предварительно сбросив давление в топливной системе

- Отсоедините вакуумные шланги, шланг PCV и адсорбера, промаркировав точки подключения

Демонтаж коллектора:

- Открутите крепежные болты/гайки в последовательности, указанной производителем (обычно от периферии к центру)

- Аккуратно расшатайте коллектор для разрушения герметика прокладки, избегая перекосов

- Снимите узел, контролируя положение остающихся компонентов (дроссельная заслонка, датчики)

- Немедленно заглушите впускные порты головки блока чистыми ветошями

Примечание: Для V-образных двигателей демонтаж выполняется отдельно для каждой секции. Фиксируйте положение вакуумных линий фотографированием перед отключением.

| Тип крепления | Особенности | Момент затяжки (Nm) |

| Резьбовые шпильки | Требуют последовательного ослабления | 15-25 |

| Сквозные болты | Риск срыва резьбы в ГБЦ | 20-30 |

Обзор химических средств для очистки масляных и углеродистых отложений

Химические очистители классифицируются по составу и принципу действия на агрессивные щелочные/кислотные препараты и мягкие органические растворители. Первые эффективно растворяют застарелые углеродистые отложения, но требуют осторожности при работе с алюминиевыми деталями. Вторые безопаснее для уплотнителей и чувствительных поверхностей, но уступают в борьбе с толстыми слоями кокса.

Ключевым критерием выбора является совместимость с материалом коллектора: для пластика и композитов применяют pH-нейтральные составы, для чугунных и стальных конструкций допустимы сильнодействующие формулы. Все средства требуют точного соблюдения времени экспозиции – превышение интервала выдержки провоцирует коррозию.

Популярные типы препаратов

Специализированные очистители:

- Аэрозольные составы (Liqui Moly Pro-Line, Wynns) – для точечной обработки засорённых каналов и задвижек

- Гелеобразные пасты (ABRO, Hi-Gear) – для вертикальных поверхностей с увеличенным временем контакта

- Жидкие концентраты (LAVR, Kerry) – для замачивания демонтированных деталей

| Тип отложений | Рекомендуемые средства | Особенности |

|---|---|---|

| Масляные налёты | Универсальные очистители карбюратора | Содержат ацетон/толуол, быстро испаряются |

| Углеродистый кокс | Специализированные декокеры | Включают ПАВ и ингибиторы коррозии |

| Комбинированные загрязнения | Двухкомпонентные системы | Совмещают растворитель и пенящийся активатор |

Важные требования к применению:

- Обязательная промывка водой после щелочных составов

- Использование защитных перчаток и очков при работе с кислотными средствами

- Проверка совместимости с лакокрасочным покрытием

После обработки обязательна продувка каналов сжатым воздухом для удаления остатков загрязнений из скрытых полостей. Неправильная очистка приводит к попаданию взвеси в цилиндры и закоксовыванию колец.

Механическая очистка внутренних поверхностей и каналов подручным инструментом

Физическое удаление нагара и отложений осуществляется при полной разборке коллектора с применением ручных инструментов. Основная цель – устранение слоев кокса, масляного шлама и грязи, блокирующих каналы и нарушающих геометрию воздушных потоков. Процедура требует тщательности для исключения повреждения стенок и фланцев.

Ключевым этапом является обработка труднодоступных зон: областей за дроссельной заслонкой, каналов системы рециркуляции отработавших газов (EGR), вихревых заслонок и зон крепления форсунок. Особое внимание уделяется камерам смешения и каналам, ведущим к впускным клапанам, где отложения наиболее плотные.

Технология и инструменты

Для эффективной очистки применяют:

- Скребки из мягкого металла/пластика – предотвращают царапины на алюминиевых поверхностях

- Щетки с нейлоновой щетиной разного размера – для каналов сложной формы

- Специальные шарошки-ерши для дрели – обработка прямых участков

- Ветошь и салфетки – удаление остатков загрязнений после основной очистки

Критические требования:

- Полное исключение абразивов, оставляющих металлическую стружку

- Защита фланцев и посадочных мест датчиков от деформации

- Обязательная продувка сжатым воздухом после механической обработки

| Зона коллектора | Рекомендуемый инструмент | Риски |

|---|---|---|

| Каналы EGR | Мини-ерши + игла для карбюратора | Залипание клапана из-за остатков нагара |

| Вихревые заслонки | Пластиковый скребок + узкая щетка | Деформация осей заслонок |

| Фланец крепления к ГБЦ | Деревянный шпатель | Нарушение плоскостности |

Важно: Остатки загрязнений после чистки недопустимы – они попадают в цилиндры, вызывая задиры зеркала или коксование колец. Контроль качества выполняется визуально (фонариком) и продувкой каналов. При наличии следов масла в коллекторе дополнительно диагностируется система вентиляции картера.

Чистка дроссельной заслонки: пошаговая процедура и средства

Загрязнение дроссельной заслонки нарушает точность регулировки воздушного потока, вызывая нестабильные обороты холостого хода, рывки при разгоне и повышенный расход топлива. Отложения масляной пыли и картерных газов накапливаются на оси заслонки и стенках канала, снижая эффективность работы двигателя.

Процедура требует применения специализированных химических составов, механического удаления нагара и соблюдения мер предосторожности для защиты электронных компонентов. Обязательно отключение питания ЭСУД перед началом работ для предотвращения ошибок блока управления.

Необходимые средства и материалы

- Очиститель для дроссельных заслонок (аэрозольный, без агрессивных растворителей)

- Мягкие безворсовые салфетки или микрофибра

- Ватные палочки и зубная щетка с мягкой щетиной

- Набор отверток и торцевых ключей (для демонтажа узла)

- Защитные перчатки и очки

Пошаговая процедура очистки:

- Отсоедините минусовую клемму аккумулятора для обесточивания системы

- Снимите воздуховод, открутив хомуты крепления

- Отсоедините разъемы датчика положения дроссельной заслонки (ДПДЗ) и регулятора холостого хода (РХХ)

- Демонтируйте дроссельный узел, открутив крепежные болты

- Обильно нанесите очиститель на внутренние поверхности и ось заслонки

- Выждите 5-7 минут для растворения отложений

- Аккуратно удалите грязь салфеткой, прочистите каналы РХХ ватными палочками

- Промойте труднодоступные участки щеткой с очистителем

- Протрите посадочное место прокладки, удалив остатки старого герметика

- Установите узел на место, подключите разъемы и воздуховод

- Подключите АКБ, выполните процедуру адаптации заслонки через диагностический сканер

| Тип загрязнения | Рекомендуемое средство |

| Масляные отложения | Очистители с дегризером (например, ABRO Carb & Choke Cleaner) |

| Углеродистый нагар | Составы с ацетоном (Liqui Moly Drosselklappen-Reiniger) |

| Комбинированные отложения | Пенные очистители (Wynns Throttle Valve Cleaner) |

После чистки обязательна калибровка нулевого положения заслонки через диагностическое оборудование. На автомобилях с электронной педалью газа дополнительно требуется сброс адаптаций блока управления двигателем для предотвращения плавающих оборотов.

Очистка датчиков массового расхода воздуха (ДМРВ) и абсолютного давления (ДАД)

Датчики массового расхода воздуха (ДМРВ) и абсолютного давления (ДАД) критически влияют на формирование топливовоздушной смеси. Загрязнение их чувствительных элементов продуктами картерных газов, масляной пылью или пылью воздушного фильтра приводит к некорректным показаниям. Это вызывает сбои в работе двигателя: повышенный расход топлива, неустойчивый холостой ход, потерю мощности и ошибки в ЭБУ (например, P0100, P0106).

Регулярная очистка этих датчиков специальными составами – обязательная процедура при обслуживании впускной системы. Использование неподходящих средств (ацетон, бензин, WD-40) или механическое воздействие повреждают термоанемометрические нити ДМРВ и мембраны ДАД. Работу выполняют при снятых датчиках, соблюдая технологию сушки и аккуратность монтажа контактов.

Технология очистки

Общие требования:

- Снятие датчиков с коллектора/воздуховода (обесточить ЭБУ перед демонтажем)

- Использование специальных аэрозолей для чистки электронных датчиков (Liqui Moly, CRC, ABRO)

- Запрет на продувку сжатым воздухом, контакт кисточек/ватных палочек с чувствительными элементами

- Вертикальное положение датчика при обработке (предотвращение скопления жидкости)

- Естественная сушка не менее 30 минут перед установкой

Особенности ДМРВ:

- Направлять струю очистителя перпендикулярно платиновой нити/пленке с расстояния 10-15 см.

- Кратковременное распыление (2-3 секунды) с паузами для испарения состава.

- Контроль состояния контактов разъема (окислы нарушают сигнал).

Особенности ДАД:

- Обработка мембраны в вакуумной камере датчика короткими нажатиями баллона.

- Проверка чистоты вакуумного шланга, идущего к коллектору (засоры искажают давление).

- Аккуратность при установке – перетяжка резьбы корпуса деформирует чувствительный элемент.

| Критерий | ДМРВ | ДАД |

|---|---|---|

| Основной загрязнитель | Масляный налет на нити/пленке | Отложения в вакуумной камере/шланге |

| Риск повреждения | Обрыв нити, загрязнение терморезисторов | Разрыв мембраны, засор калибровочного канала |

| Признак неисправности после чистки | Плавающие обороты ХХ, ошибка P0102 | Детонация, рывки при разгоне, ошибка P0107 |

Важно: Очистка помогает только при умеренном загрязнении. Физически поврежденные датчики (оборванная нить ДМРВ, прокол мембраны ДАД) ремонту не подлежат и требуют замены. После установки очищенных датчиков рекомендуется сброс адаптаций ЭБУ сканером.

Особенности обслуживание систем DISA/VIS: заслонки и клапаны

Основная сложность при обслуживании клапанов DISA/VIS заключается в точной диагностике их состояния без демонтажа. Эти компоненты напрямую влияют на равномерность холостого хода, отклик дросселя и стабильность работы двигателя на переходных режимах. Характерные симптомы неисправности включают плавающие обороты холостого хода, провалы при резком нажатии педали газа, повышенный расход топлива и ошибки по пропускам воспламенения.

Конструктивно клапаны DISA/VIS интегрированы во впускной коллектор и управляют длиной впускного тракта за счет изменения геометрии каналов. Механизм содержит пластиковую заслонку, ось вращения, вакуумный или электрический исполнительный механизм и систему уплотнений. Типичные проблемы возникают из-за разрушения пластиковой заслонки, износа подшипников оси, разрыва мембраны вакуумного привода или загрязнения штока клапана картерными газами.

Критические аспекты обслуживания

Диагностика: Проверка начинается с компьютерного сканирования на наличие ошибок (например, BMW – ошибки 29F1, 29F2). Далее выполняется тест активации систем через диагностическое ПО для оценки работоспособности исполнительных механизмов. Механическая проверка включает ручное перемещение заслонки на заглушенном двигателе – ход должен быть плавным без заеданий.

Чистка и ремонт: При демонтаже узла обязательна очистка посадочных мест и каналов коллектора от масляного нагара. Запрещено использовать агрессивные растворители на пластиковых деталях заслонки. После чистки проверяют:

- Целостность заслонки и её крепления на оси

- Отсутствие люфтов в подшипниках поворотного механизма

- Герметичность вакуумных камер (при помощи вакуумного насоса)

Замена компонентов: При обнаружении дефектов рекомендована установка оригинальных запчастей или сертифицированных аналогов. Особое внимание уделяют:

- Качеству уплотнительных колец на фланце клапана

- Калибровке положения заслонки (требует адаптации через диагностическое оборудование после установки)

- Затяжке крепежных болов с моментом, указанным производителем

| Тип неисправности | Визуальные признаки | Метод устранения |

|---|---|---|

| Разрушение заслонки | Фрагменты пластика во впускном тракте, дребезг | Полная замена узла DISA/VIS |

| Залегание штока клапана | Заклинивание заслонки в одном положении, нагар на штоке | Чистка спецрастворами, замена уплотнений |

| Разгерметизация вакуумной камеры | Отсутствие движения заслонки при подаче разряжения | Замена мембраны или корпуса клапана |

Важно: После замены DISA/VIS обязательна адаптация системы впуска через диагностический сканер. Игнорирование этой процедуры приводит к некорректной работе на переходных режимах и ошибкам ECU.

Промывка каналов клапана рециркуляции EGR без снятия коллектора

Основная задача – удалить нагар в каналах EGR и зоне впускных клапанов, не демонтируя коллектор. Для этого используются специальные аэрозольные очистители карбоновых отложений с удлинёнными аппликаторами. Жидкость впрыскивается через вакуумные шланги, датчик абсолютного давления или демонтированный клапан EGR при работающем двигателе.

Процедура требует строгого соблюдения регламента производителя очистителя: прогрев двигателя до рабочей температуры, контроль оборотов коленвала (обычно 1500-2500 об/мин), поэтапное введение состава с перерывами для протравливания отложений. Обязательна защита датчиков кислорода и катализатора – их временно отключают во избежание повреждения химическими компонентами.

Ключевые этапы и особенности

Подготовка:

- Прогрев двигателя до 80-90°C

- Отключение разъёма клапана EGR и датчиков кислорода

- Поиск точки ввода состава (вакуумная магистраль, штатное отверстие клапана EGR)

Порядок промывки:

- Зафиксировать обороты двигателя в диапазоне 2000±300 об/мин

- Вводить очиститель порциями по 5-7 секунд с интервалами 30 секунд

- Повторить цикл 8-12 раз до полного использования баллона

- Дать двигателю поработать на холостом ходу 10 минут

Риски и ограничения:

| Проблема | Последствия | Профилактика |

| Зависание клапана EGR | Ошибки по рециркуляции, потеря мощности | Механическая чистка клапана после промывки |

| Загрязнение камер сгорания | Детонация, пропуски зажигания | Контроль состояния свечей зажигания |

| Повреждение катализатора | Высокий расход топлива, ошибки по выхлопу | Обязательное отключение лямбда-зондов |

Эффективность метода ограничена при критическом закоксовывании – если отложения превышают 3-4 мм толщиной, потребуется механическая очистка со снятием коллектора. После процедуры обязательна компьютерная адаптация EGR и удаление ошибок ECU.

Метод ультразвуковой очистки элементов коллектора в спецоборудовании

Ультразвуковая очистка осуществляется в резервуаре со специальным химическим раствором, куда погружаются демонтированные элементы впускного коллектора. Генератор создаёт высокочастотные звуковые волны (обычно 20-40 кГц), вызывающие явление кавитации – мгновенное образование и схлопывание микропузырьков в жидкости. Эти микрогидравлические удары механически отслаивают нагар, масляные отложения и кокс с поверхностей, включая труднодоступные каналы и клапаны.

Метод исключает необходимость абразивного воздействия или ручной обработки, что предотвращает повреждение деликатных компонентов: датчиков, заслонок, уплотнителей. Химический состав раствора подбирается под конкретный тип загрязнений (например, на основе щелочей для органических отложений или кислот для минеральных отложений), усиливая эффективность кавитации без коррозионного влияния на алюминиевые или пластиковые детали.

Ключевые параметры процесса

| Параметр | Оптимальный диапазон | Влияние на результат |

|---|---|---|

| Частота ультразвука | 25-35 кГц | Низкие частоты – для стойких загрязнений, высокие – для сложного рельефа |

| Температура раствора | 50-70°C | Ускоряет химические реакции и снижает вязкость отложений |

| Время обработки | 15-40 минут | Зависит от толщины слоя отложений и геометрии детали |

| Мощность излучения | 0.3-0.5 Вт/см² | Повышает интенсивность кавитации |

После очистки обязательна многоступенчатая промывка дистиллированной водой для удаления остатков химикатов и последующая сушка сжатым воздухом. Контроль качества включает визуальную проверку каналов и тестирование подвижных элементов (например, клапана EGR или заслонок). При работе с пластиковыми деталями критично соблюдение температурного режима во избежание деформации.

Преимущества перед механической очисткой:

- Полное удаление отложений из слепых каналов и полостей

- Сохранение заводского покрытия внутренних поверхностей

- Одновременная обработка всех компонентов коллектора

- Исключение риска царапин и механических повреждений

Ликвидация трещин пластиковых коллекторов методами сварки или герметизации

Трещины в пластиковых впускных коллекторах возникают из-за температурных деформаций, вибраций или механических повреждений, приводя к подсосу неучтённого воздуха и нарушению топливно-воздушной смеси. Обнаружение дефектов требует тщательной визуальной диагностики, применения дымогенератора или пневматического тестирования под давлением для выявления микротрещин.

Для восстановления целостности конструкции применяют два метода: термическую сварку пластика или химическую герметизацию. Выбор зависит от размера повреждения, доступности зоны ремонта и типа полимерного материала (обычно PA6-GF30 или аналоги). Оба способа требуют демонтажа коллектора, механической зачистки и обезжиривания поверхности.

Технологии ремонта

Сварка пластика

Используется для трещин длиной более 2-3 см и сквозных пробоин. Основные этапы:

- Разделка кромок V-образным надфилем под углом 60-70°

- Прогрев зоны ремонта термофеном до температуры 250-300°C

- Внесение присадочного прутка (аналогичного базовому материалу)

- Обработка шва вибрационной шлифмашиной после остывания

Важно: для армированных стекловолокном коллекторов применяют прутки с аналогичным процентным содержанием наполнителя.

Химическая герметизация

Применяется для сетки мелких трещин или в труднодоступных местах. Последовательность работ:

- Расширение трещин шабером для увеличения площади адгезии

- Обезжиривание растворителем на основе этилацетата

- Нанесение эпоксидных составов с кевларовым наполнителем

- Полимеризация при 80-90°C в течение 40-60 минут

| Критерий | Сварка | Герметизация |

|---|---|---|

| Прочность восстановления | До 95% от исходной | 70-80% от исходной |

| Температурная стойкость | До 180°C | До 140°C |

| Ремонт под давлением | Невозможен | Спецсоставами |

| Срок службы | 5+ лет | 2-3 года |

После ремонта обязательна проверка герметичности коллектора до установки на двигатель. При множественных повреждениях или деформациях посадочных фланцев рекомендована замена узла.

Выбор и замена прокладок впускного коллектора на разных типах двигателей

Качество материала прокладки критично для герметичности соединения. Резиновые уплотнения подходят для пластиковых коллекторов с умеренными температурами, тогда как металлические (алюминиевые или стальные) многослойные прокладки с термостойкими вставками обязательны для чугунных коллекторов на бензиновых турбодвигателях или дизелях. Композитные варианты (металл+графит) часто применяются на атмосферных бензиновых моторах для компенсации вибраций.

На двигателях с непосредственным впрыском (GDI, TSI) или системой изменения геометрии впуска дополнительно учитывают герметизацию каналов вакуумного управления и форсунок. Неправильный выбор приводит к подсосу неучтенного воздуха, обеднению смеси, плавающим оборотам и ошибкам по датчику массового расхода (ДМРВ) или кислорода.

Особенности замены на различных конструкциях

Рядные двигатели (4-цилиндровые):

- Снятие коллектора требует демонтажа дроссельного узла, топливной рейки и части датчиков.

- Поверхности очищаются от старого герметика металлической щеткой без повреждения фрезеровки.

- Обязательна затяжка крепежа динамометрическим ключом строго по схеме производителя (обычно от центра к краям крест-накрест).

V-образные двигатели:

- Прокладки меняются раздельно для каждой "головы", что удваивает трудозатраты.

- На моторах с нижним расположением коллектора необходим демонтаж впускных трубопроводов и кронштейнов.

- Особое внимание – герметизации зоны разъема "галопа" (общего ресивера) и ГБЦ.

Дизельные двигатели (с EGR):

- Прокладки должны выдерживать сажевые отложения и агрессивные продукты рециркуляции газов.

- Часто интегрированы с уплотнениями патрубка EGR или охладителя.

- Требуется глубокая очистка посадочных мест от нагара перед установкой.

| Тип двигателя | Рекомендуемый тип прокладки | Критические моменты |

|---|---|---|

| Бензиновый атмосферный (рядный) | Композитная (сталь+эластомер) | Контроль состояния каналов PCV |

| Бензиновый турбированный | Многослойная металлическая (MLS) | Проверка плоскостности коллектора |

| Дизель с турбонаддувом | Толстостенная металлокомпозитная с огневыми кольцами | Чистка каналов EGR и заслонок |

После замены обязательна проверка герметичности тестером дымогенератора или сканером (анализ краткосрочной коррекции топливоподачи). Использование герметиков допускается только в местах, указанных производителем (обычно – стыки фланцев ресивера). Перетяжка болтов деформирует алюминиевые коллекторы, а недотяжка – гарантирует подсос воздуха.

Устранение подсоса воздуха через вакуумные шланги и соединения

Неучтённый воздух, проникающий через повреждённые вакуумные линии или неплотные соединения, нарушает стехиометрию топливовоздушной смеси. Это приводит к обеднению смеси, нестабильной работе двигателя на холостом ходу, провалам при разгоне, повышению расхода топлива и ошибкам в системе управления (например, P0171).

Поиск утечек требует системного подхода, начиная с визуального осмотра целостности шлангов и плотности их посадки на штуцеры. Особое внимание уделяется тройникам, клапанам (EGR, адсорбера) и участкам возле хомутов, где чаще возникают трещины или разрывы материала.

Методы диагностики и устранения

Основные способы выявления подсоса:

- Обработка соединений спецсредствами: Распыление очистителя карбюратора, WD-40 или пропана на подозрительные участки. Изменение оборотов двигателя при всасывании состава указывает на дефект.

- Дымогенератор: Наиболее точный метод. Дым, подаваемый под давлением во впуск, визуализирует место утечки через трещины или неплотности.

- Компрессор с адаптером: Подача сжатого воздуха в систему (через вакуумный шланг или датчик MAF) с последующей обработкой мыльным раствором для выявления пузырей.

Процедура ремонта:

- Замена треснувших или размягчённых шлангов на оригинальные или аналоги с идентичным диаметром и термостойкостью.

- Обжим соединений новыми нейлоновыми хомутами (винтовые хомуты предпочтительнее "червячных").

- Восстановление уплотнительных колец на датчиках (MAF, MAP, регулятор холостого хода) или форсунках.

- Очистка и герметизация фланцев коллектора (при повреждении прокладки).

| Типичные дефектные компоненты | Последствия игнорирования |

|---|---|

| Шланги тормозного усилителя | Жёсткая педаль тормоза, обеднение смеси |

| Клапан PCV и его патрубки | Замасливание коллектора, скачки холостого хода |

| Прокладка регулятора давления топлива | Неустойчивые обороты, запах бензина |

| Трещины в пластиковых ресиверах | Потеря мощности, детонация |

После ремонта обязательна адаптация параметров ЭБУ путём сброса ошибок сканером и пробной поездки. Устойчивая работа на холостом ходу и плавный набор оборотов подтверждают устранение проблемы.

Процедура адаптации дроссельной заслонки и РХХ после очистки

После механической очистки дроссельного узла и регулятора холостого хода (РХХ) критически важно выполнить процедуру адаптации (обучения). Эта операция позволяет электронному блоку управления (ЭБУ) двигателя заново "запомнить" базовые положения заслонки и параметры работы РХХ, так как физическое удаление нагара изменяет их пропускную способность и ход.

Без проведения адаптации ЭБУ продолжает оперировать устаревшими калибровочными значениями, что приводит к нестабильной работе двигателя: плавающим оборотам холостого хода, самопроизвольным остановкам, провалам при трогании с места или повышенным оборотам. Адаптация синхронизирует фактическое положение механических элементов с программными настройками контроллера.

Последовательность выполнения адаптации

- Подготовка: Прогреть двигатель до рабочей температуры (80-95°C), выключить все энергопотребители (кондиционер, фары, обогревы). Убедиться в отсутствии ошибок по дросселю в памяти ЭБУ.

- Сброс адаптаций: Через диагностический разъем OBD-II с помощью сканера или спец. ПО (например, ELM327 с адаптивными программами) выполнить команду "Сброс адаптаций дроссельной заслонки" и "Сброс адаптаций РХХ". На некоторых авто требуется снятие клеммы АКБ на 10-15 минут.

- Запуск процедуры: Активировать функцию "Адаптация дроссельной заслонки" в диагностическом приложении. ЭБУ автоматически выполнит калибровку крайних положений заслонки (полностью закрыто/открыто) и определит шаги РХХ.

- Проверка: Запустить двигатель и дать поработать на холостом ходу 3-5 минут. Контролировать стабильность оборотов (обычно 650-850 об/мин в зависимости от модели). Провести тестовую поездку для оценки реакции на педаль акселератора.

| Типичные проблемы без адаптации | Признаки успешной адаптации |

|---|---|

| Скачки оборотов на холостом ходу | Ровная работа на ХХ (±20 об/мин) |

| Глохнет при сбросе газа | Плавное снижение оборотов до нормы |

| Задержка отклика на педаль газа | Мгновенная реакция на нажатие акселератора |

| Повышенные обороты (1100+ об/мин) | Стабильные обороты в паспортном диапазоне |

Важно: На некоторых автомобилях (особенно азиатских марок) может потребоваться выполнение "обучения на остановленном двигателе" (калибровка нулевой подачи) и "обучения на холостом ходу" отдельно. Точный алгоритм всегда указан в сервисной документации производителя.

Дефектовка и ремонт заслонок изменения геометрии впускного тракта

Основные дефекты заслонок включают механический износ осей вращения, деформацию лопастей, заклинивание из-за нагара или отложений, а также неисправности вакуумных или электрических приводов. Диагностика требует визуального осмотра, проверки люфтов и хода штоков, тестирования электромоторов/сервоприводов и анализа кодов ошибок ЭБУ.

Тестирование герметичности вакуумных камер и штоков выполняется вакуумметром, электрические цепи проверяются мультиметром на обрыв и КЗ. Обязательна оценка состояния уплотнителей и датчиков положения заслонок (например, потенциометров), сигналы которых сравниваются с эталонными значениями.

Этапы ремонта и восстановления

Механическая очистка: Демонтированные узлы обрабатываются специальными аэрозолями для растворения масляно-пылевых отложений. Затвердевший нагар удаляется мягкими щетками без повреждения поверхностей. Каналы привода продуваются сжатым воздухом.

Восстановление подвижности:

- Замена деформированных осей и втулок

- Шлифовка посадочных мест под втулки

- Применение высокотемпературной смазки для трущихся пар

Ремонт приводных систем:

| Тип привода | Типовые действия |

| Вакуумный | Замена диафрагм, проверка клапанов, восстановление герметичности трубок |

| Электрический | Чистка коллекторных пластин двигателя, замена щеток, калибровка датчиков Холла |

Контрольная сборка и регулировка: После ремонта проверяется синхронность движения всех заслонок, точность позиционирования по датчикам и отсутствие паразитных вибраций. Для систем с электронным управлением выполняется адаптация через диагностическое оборудование.

Чистка форсунок как способ минимизации загрязнения коллектора

Загрязнение впускного коллектора часто является прямым следствием неисправных или закоксованных топливных форсунок. Некачественное распыление топлива приводит к образованию крупных капель, которые оседают на стенках впускных каналов и клапанов. Эти отложения смешиваются с картерными газами и пылью, формируя плотные углеродистые отложения, нарушающие геометрию каналов и герметичность системы.

Регулярная чистка форсунок восстанавливает правильный факел распыла топлива, обеспечивая мелкодисперсную смесь. Это минимизирует контакт жидкого топлива с поверхностями коллектора, снижая скорость образования нагара. Комплексная профилактика включает как ультразвуковую очистку демонтированных элементов, так и применение присадок в топливный бак для поддержания чистоты инжекторов в процессе эксплуатации.

Ключевые аспекты влияния чистых форсунок на коллектор

- Точная дозировка топлива: Исключает переобогащение смеси и неполное сгорание – основные источники сажи.

- Оптимальный угол распыла: Предотвращает удар струи топлива о стенки впускного тракта.

- Снижение эффекта "мокрых стенок": Мелкодисперсная взвесь испаряется до контакта с металлом.

| Состояние форсунок | Воздействие на коллектор | Долгосрочный результат чистки |

|---|---|---|

| Загрязненные | Локальные отложения в зоне факела, лаковые пятна | Быстрое повторное загрязнение |

| Чистые | Равномерное распределение нагара (при наличии EGR) | Увеличение интервала между чистками коллектора в 2-3 раза |

Важно сочетать чистку форсунок с обслуживанием системы вентиляции картерных газов (PCV) и датчиков (ДМРВ, ДПДЗ). Неисправности этих компонентов провоцируют дисбаланс топливно-воздушной смеси даже при идеальных форсунках, нивелируя эффект от их очистки. Для двигателей с прямым впрыском обязательна дополнительная очистка впускных клапанов, так как их загрязнение не зависит от состояния форсунок.

Профилактика загрязнения: применение топливных присадок и моющих добавок

Регулярное применение специальных топливных присадок – эффективный метод предотвращения накопления лаковых отложений и кокса во впускной системе. Эти составы содержат активные моющие компоненты (детергенты и диспергенты), которые растворяют уже имеющиеся загрязнения и создают защитный слой на поверхностях коллектора, клапанов и форсунок. Добавки вводятся непосредственно в топливный бак перед заправкой, обеспечивая непрерывную очистку во время работы двигателя.

Для достижения устойчивого результата важно использовать присадки систематически, согласно инструкции производителя (обычно каждые 2-5 тыс. км пробега). Предпочтение следует отдавать продуктам известных брендов с подтверждёнными лабораторными испытаниями: дешёвые аналоги могут содержать агрессивные растворители, повреждающие резиновые уплотнения или датчики. Особое внимание уделяется составам для двигателей с прямым впрыском (GDI/TFSI), где отложения формируются интенсивнее из-за отсутствия промывки клапанов топливом.

Ключевые аспекты применения

Основные правила использования:

- Строго соблюдайте дозировку, указанную на упаковке: избыток присадки не усилит эффект, но может спровоцировать засорение топливного фильтра

- Применяйте средства до заправки бака – так обеспечивается равномерное смешивание с топливом

- Используйте присадки при каждом ТО для двигателей с пробегом свыше 100 000 км

Критерии выбора:

| Тип двигателя | Рекомендуемый состав |

| Прямой впрыск (GDI, TSI) | Присадки с PEA (полиэфирамины) для очистки клапанов |

| Распределённый впрыск (MPI) | Универсальные средства с ПАВ на минеральной основе |

| Дизельные двигатели | Составы с цетан-корректорами и антидымными компонентами |

Важные ограничения:

- Не применяйте присадки при критических загрязнениях – требуется механическая чистка

- Избегайте составов с металлосодержащими компонентами (например, ферроценами) – они образуют токсичный пепел на свечах

- Проверяйте совместимость с катализатором и сажевым фильтром (DPF)

Контроль состояния системы вентиляции картерных газов (замена клапана PCV)

Система вентиляции картерных газов (PCV) критически важна для поддержания стабильной работы двигателя. Её неисправность напрямую влияет на состояние впускного коллектора, способствуя образованию масляных отложений и нагара. Загрязнённый или заклинивший клапан PCV нарушает баланс давления, провоцируя подсос неучтённого воздуха, повышение расхода масла и падение мощности.

Регулярная диагностика клапана PCV – обязательная процедура при плановом обслуживании. Основные признаки неисправности включают густой масляный налёт на дроссельной заслонке и внутренних стенках впускного коллектора, неустойчивые обороты холостого хода, свист или шипение из области клапанной крышки, а также активное запотевание маслоналивной горловины. Игнорирование этих симптомов ведёт к ускоренному загрязнению впускного тракта и нарушению смесеобразования.

Процедура замены клапана PCV и контроль сопутствующих элементов

Замена клапана PCV выполняется по регламенту производителя (обычно каждые 30-60 тыс. км) или при выявлении неисправности. Работы проводятся на остывшем двигателе во избежание ожогов.

- Демонтаж старого клапана:

Стандартное расположение: клапан PCV обычно установлен в клапанной крышке, реже – во впускном коллекторе или шлангах. Отсоедините подводящий и отводящий шланги, аккуратно сжав фиксаторы. Выкрутите клапан из посадочного гнезда (может потребоваться ключ или шестигранник). - Оценка состояния системы:

Визуально проверьте:

- Шланги PCV на эластичность, трещины, загибы и внутренние отложения (замените при затвердевании или повреждениях).

- Патрубки и сапун клапанной крышки на проходимость (продуйте сжатым воздухом).

- Посадочное гнездо клапана на чистоту резьбы и отсутствие деформаций.

- Монтаж нового клапана:

Установите новый клапан PCV (убедитесь в совпадении маркировки и типа). Затяните с рекомендованным моментом (если применимо), избегая перекосов. Подключите шланги, проверив надёжность фиксации хомутов. - Проверка работы:

Запустите двигатель. Проверьте:

- Работоспособность клапана (при снятии с посадочного гнезда на холостых оборотах должен ощущаться разрежающий эффект).

- Отсутствие подсосов воздуха в местах соединений (можно использовать дымогенератор или WD-40 – шипение укажет на утечку).

Последствия несвоевременной замены для впускной системы: Отказ клапана PCV в закрытом состоянии вызывает рост давления в картере, выдавливание масла через сальники и маслоотражатель. Открытое положение приводит к постоянному подсосу неочищенных картерных газов, богатых масляным туманом, во впускной коллектор. Это формирует стойкие масляно-смолистые отложения:

| Элемент впускной системы | Характер загрязнения |

| Дроссельная заслонка | Липкий масляный налёт, затрудняющий вращение оси |

| Каналы РХХ | Сужение проходного сечения, закоксовывание |

| Форсунки | Отложения на распылителях, ухудшение факела |

| Давление в коллекторе | Искажение показаний ДАД/МАР-сенсора |

Профилактическая замена клапана PCV и чистка его магистралей – эффективная мера для предотвращения преждевременного загрязнения впускного коллектора, стабилизации оборотов холостого хода и снижения расхода моторного масла.

Ошибки при чистке коллектора: риски повреждения датчиков и элементов

Игнорирование необходимости демонтажа датчиков перед чисткой – распространённая ошибка. Агрессивные моющие составы (особенно на основе ацетона или едких растворителей) проникают в корпуса датчиков массового расхода воздуха (ДМРВ), абсолютного давления (ДАД) или положения дроссельной заслонки (ДПДЗ), вызывая коррозию контактов, повреждение чувствительных элементов или образование токопроводящей плёнки. Это приводит к искажению показаний, нестабильной работе двигателя и дорогостоящей замене датчиков.

Механическое воздействие на внутренние поверхности коллектора – ещё один критичный риск. Использование металлических щёток, скребков или абразивных материалов для удаления нагара повреждает каналы системы изменения геометрии впуска (например, заслонки или клапаны VIS/VTIS), оставляет царапины, способствующие ускоренному накоплению отложений. Чрезмерное давление при промывке форсунками высокого давления деформирует пластиковые компоненты или нарушает герметичность уплотнений фланцев.

Ключевые риски и уязвимые компоненты

Особую опасность представляют:

- Регулятор холостого хода (РХХ) и клапан EGR: залипание или заклинивание из-за остатков очистителя.

- Пластиковые заслонки в изменяемой геометрии: поломка при принудительном проворачивании или контакте с растворителем.

- Дроссельный узел: повреждение антифрикционного покрытия или оси заслонки абразивами.

| Ошибка | Повреждаемый элемент | Последствие |

|---|---|---|

| Промывка без защиты датчиков | ДМРВ, ДПДЗ, ДАД | Короткое замыкание, некорректные показания, ошибки ECU |

| Механическая очистка абразивами | Заслонки VIS/VTIS, каналы | Залипание механизмов, потеря герметичности |

| Использование неподходящей химии | Пластиковые/резиновые детали | Разбухание уплотнений, деформация патрубков |

Правильная последовательность минимизирует риски:

- Обязательно демонтируйте все датчики и клапаны перед чисткой.

- Применяйте только специализированные очистители для впускных систем.

- Используйте мягкие щётки (нейлон) и безворсовые салфетки.

- Обеспечьте полную просушку каналов перед сборкой.

Перечень необходимых инструментов для самостоятельной чистки коллектора

Подготовка правильного набора инструментов напрямую влияет на скорость и безопасность работ. Отсутствие ключевых приспособлений может привести к повреждению деталей или невозможности завершить очистку.

Универсальный комплект включает базовые механикальные инструменты и специализированные средства для удаления отложений. Конкретный перечень уточняется по модели двигателя и конструкции впускного тракта.

- Ключи и головки: Набор рожковых, торцевых ключей (размеры под болты вашего авто), трещоточный вороток, удлинители, кардан для труднодоступных гаек.

- Отвертки: Крестовые и шлицевые различного размера, включая длинные и гибкие варианты.

- Съемники: Хомуты топливных/вакуумных трубок, съемник для хомутов типа "ухо", пластиковые лопатки для демонтажа патрубков.

- Чистящие средства: Специализированный очиститель впускного тракта или карбклинер, аэрозольный очиститель контактов.

- Ветошь и ёршики: Безворсовые микрофибровые тряпки, ёршики для труб разного диаметра, зубные щётки (жесткие/мягкие).

- Пневмоинструмент: Компрессор с пистолетом для продувки каналов (после мойки).

- Защита: Резиновые перчатки, защитные очки, респиратор.

Дополнительные приспособления и расходники

- Новый комплект прокладок коллектора и дроссельного узла (обязательная замена при разборке).

- Пластиковые заглушки для топливной рампы и открытых каналов.

- Диэлектрическая смазка для разъёмов датчиков (при снятии).

- Медная шайба под датчик массового расхода воздуха (при его демонтаже).

- Контейнеры для мелких деталей и болтов с маркировкой.

Определение критического состояния коллектора: когда чистка уже бесполезна

Критическое состояние впускного коллектора диагностируется при наличии необратимых физических повреждений его конструкции. Основным признаком служит сквозная коррозия или глубокие трещины в корпусе, особенно в зонах крепления фланцев, дроссельного узла или форсунок. Утечки вакуума, сохраняющиеся после многократных попыток герметизации, также свидетельствуют о потере структурной целостности материала.

Деформация посадочных плоскостей коллектора более чем на 0,5 мм – тревожный индикатор. Проверяется щупом при демонтаже: если перекос препятствует равномерному прилеганию прокладки даже после затяжки болтов, герметичность системы невозможна. Дополнительным маркером выступает критический износ резьбовых соединений под датчики или топливные рейки, когда восстановление резьбы не обеспечивает требуемого усилия затяжки.

Необратимые дефекты, требующие замены узла

- Оплавление пластиковых секций из-за перегрева, вызывающее изменение геометрии каналов

- Отслоение внутренних полимерных покрытий (если применялись), блокирующее каналы после чистки

- Разрушение лабиринта EGR или заслонок изменения геометрии, приводящее к потере функциональности

| Параметр оценки | Критическое значение | Метод проверки |

|---|---|---|

| Толщина стенок каналов | менее 1.5 мм | Ультразвуковая дефектоскопия |

| Локализованная коррозия | сквозные поражения > 3 точек | Визуальный осмотр + тест давлением |

| Деформация фланца ГБЦ | > 0.7 мм | Поверочная плита + щупы |

Экономическая нецелесообразность восстановления – ключевой фактор при принятии решения. Если стоимость ремонта (включая аргонную сварку, фрезеровку плоскостей) превышает 60% цены нового коллектора, а ресурс отремонтированного узла прогнозируется менее 20 тыс. км, замена становится единственным рациональным вариантом. Особенно актуально это для систем с интегрированными заслонками или сложной топливной аппаратурой.

Игнорирование критических повреждений провоцирует каталитические последствия: нарушение состава топливовоздушной смеси ведет к прогарам клапанов, разрушению катализатора и ускоренному износу ЦПГ. В таких случаях чистка каналов лишь маскирует симптомы, не устраняя риска аварийного отказа двигателя.

Список источников

При подготовке материалов по обслуживанию впускных систем двигателя использовались профильные технические руководства и практические исследования. Основное внимание уделялось официальным данным производителей и подтверждённым методикам ремонта.

Ниже приведены ключевые источники, содержащие информацию о конструктивных особенностях, процедурах очистки и диагностике неисправностей впускного тракта. Все материалы прошли проверку на соответствие современным стандартам автомобилестроения.

Основные технические материалы

- Руководства по ремонту и техническому обслуживанию двигателей Bosch и Delphi

- Сборник технических бюллетеней SAE (Society of Automotive Engineers) "Впускные системы: проектирование и диагностика"

- Монография "Системы питания двигателей внутреннего сгорания" под редакцией В.И. Козлова

- Протоколы испытаний ресурса коллекторов Mann+Hummel при различных условиях эксплуатации

- Методические рекомендации ATSG (Automatic Transmission Service Group) по декарбонизации

- Технические отчёты Federal-Mogul о взаимодействии компонентов впускной системы

- Стандарты ГОСТ Р 41.83-2004 по контролю герметичности впускных трактов