Типы подвесок автомобилей - устройство, диагностика, особенности, преимущества, отзывы

Статья обновлена: 28.02.2026

Подвеска – ключевой элемент конструкции автомобиля, напрямую влияющий на безопасность, комфорт и управляемость. Понимание её устройства, принципов работы и методов диагностики необходимо для грамотной эксплуатации и обслуживания транспортного средства.

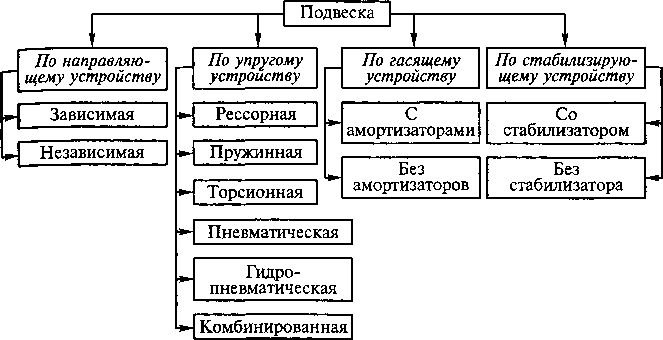

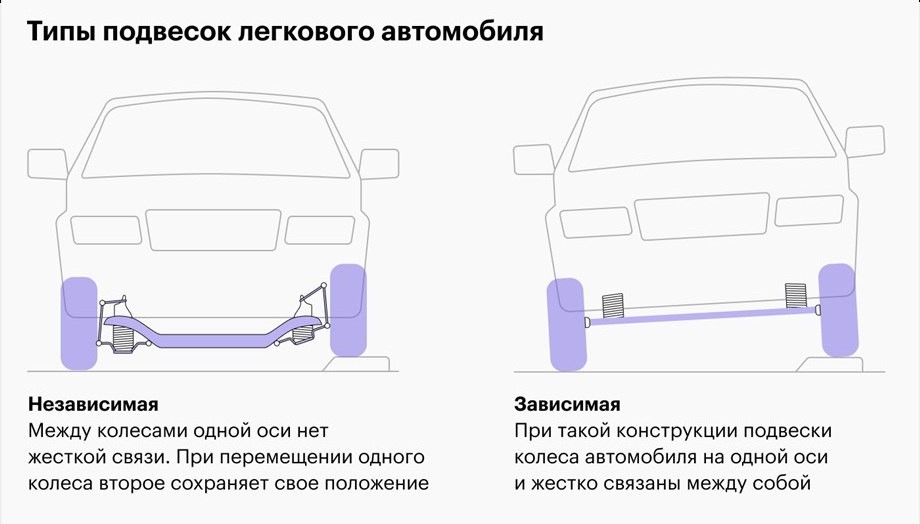

В современных автомобилях применяются различные типы подвесок: зависимые, независимые, полузависимые, пневматические, адаптивные. Каждая обладает уникальными особенностями конструкции, преимуществами и недостатками, определяющими поведение машины на дороге.

Эта статья детально разберёт устройство основных типов подвесок, методы их диагностики, сильные и слабые стороны. Отдельное внимание уделим практическим отзывам владельцев автомобилей с разными типами подвесок, чтобы помочь в выборе и понимании реальной эксплуатации.

Основные элементы конструкции любой подвески

Независимо от типа подвески (зависимая, независимая, полузависимая), её конструкция базируется на универсальном наборе функциональных компонентов, взаимодействующих для гашения колебаний, удержания колёс в оптимальном положении и передачи усилий на кузов.

Каждый элемент выполняет строго определённую задачу: направляющая система контролирует траекторию перемещения колеса, упругие элементы воспринимают неровности дороги, демпфирующие устройства подавляют колебания кузова, а стабилизатор минимизирует крены в поворотах.

Ключевые компоненты подвески

Направляющие элементы (рычаги, тяги, балки):

- Жёстко задают геометрию перемещения колеса относительно кузова

- Обеспечивают правильный угол развала/схождения

- Передают толкающие и боковые усилия

Упругие элементы:

- Пружины (витые, торсионные, рессоры) – поглощают ударные нагрузки

- Пневмобаллоны/резино-металлические элементы – применяются в отдельных конструкциях

Демпфирующие устройства:

- Амортизаторы (масляные, газомасляные) – гасят колебания пружин

- Преобразуют энергию удара в тепловую

Стабилизатор поперечной устойчивости:

- Снижает крен кузова при поворотах за счёт кручения

- Соединяет колёса одной оси через стойки или рычаги

Опорные узлы и крепления:

| Опоры стоек | Передают нагрузку на кузов, содержат подшипники для поворота колёс |

| Сайлентблоки/шаровые шарниры | Обеспечивают подвижное соединение деталей с виброизоляцией |

| Крепёжные элементы | Болты, втулки, кронштейны для фиксации компонентов |

Рессоры: принцип работы и область применения

Рессора представляет собой упругий элемент подвески, состоящий из набора стальных листов различной длины, уложенных друг на друга и стянутых в центре хомутом. Принцип её работы основан на упругой деформации этих листов под действием нагрузки. Когда колесо наезжает на неровность, листы изгибаются, поглощая энергию удара и вертикальное перемещение колеса. Возвращаясь в исходное положение, листы высвобождают накопленную энергию.

Главная функция рессоры – поддержание кузова автомобиля на заданной высоте, обеспечение упругой связи между кузовом (рамой) и мостом, передача сил и моментов от колес к кузову, а также гашение колебаний. Эффективность работы зависит от длины, количества, толщины и формы листов, а также от качества материала.

Область применения и особенности

Исторически рессоры были основным типом подвески. Сегодня их применение сузилось, но они остаются востребованными в специфических областях:

- Грузовые автомобили: Особенно на задних мостах, где требуется выдерживать значительные и часто меняющиеся нагрузки, а высокая надежность и простота конструкции критичны.

- Коммерческий транспорт: Автобусы, фургоны, пикапы часто используют рессорную подвеску на задней оси из-за её грузоподъемности и долговечности.

- Внедорожники и автомобили повышенной проходимости: Некоторые модели, особенно с зависимой подвеской мостов, применяют рессоры из-за их прочности, надежности и большого хода подвески.

- Прицепы: Широко распространены в подвесках прицепов разного назначения благодаря простоте, дешевизне и способности выдерживать большие нагрузки.

Основные преимущества рессор:

- Высокая грузоподъемность – способность выдерживать очень большие нагрузки.

- Простота и надежность конструкции – мало элементов, высокая ремонтопригодность.

- Долговечность при правильной эксплуатации и обслуживании.

- Функция направляющего элемента – в зависимой подвеске рессора часто сама фиксирует мост в продольном и поперечном направлениях, заменяя рычаги.

- Относительно низкая стоимость производства и замены.

Недостатки рессор:

- Жесткость хода (особенно без нагрузки) – ухудшение комфортабельности.

- Высокая чувствительность к трению между листами – требует смазки или специальных антифрикционных прокладок, иначе ухудшается плавность хода и ускоряется износ.

- Большая масса по сравнению с пружинами или пневмоэлементами.

- Сложность обеспечения оптимальной кинематики подвески для высоких скоростей и управляемости по сравнению с независимыми схемами на рычагах.

- Склонность к "проседанию" со временем под постоянной нагрузкой.

| Тип Рессоры | Описание | Особенности |

|---|---|---|

| Многолистовая | Классическая конструкция из нескольких стальных листов разной длины. | Высокая грузоподъемность, жесткость, трение между листами требует обслуживания. |

| Мало листовая / Однолистовая | Один или два-три листа параболического сечения. | Меньший вес, меньшее межлистовое трение (лучше плавность хода), но меньшая грузоподъемность и долговечность. |

Диагностика неисправностей рессор

Основные проблемы рессорной подвески проявляются характерными признаками:

- Проседание кузова: Автомобиль "садится" ниже нормального уровня, особенно заметно при загрузке. Уменьшается дорожный просвет.

- Жесткий ход, стуки: Усиление ударов на неровностях, появление металлических стуков (особенно при разгоне/торможении) могут указывать на поломку листа или износ втулок и пальцев крепления.

- Смещение моста: В подвесках, где рессора выполняет роль направляющего элемента, износ втулок или поломка листа может привести к смещению оси назад или вбок.

- Писк, скрип: Возникает из-за отсутствия смазки между листами или износа антифрикционных прокладок.

- Видимая коррозия, трещины, поломки листов: Требуют немедленной замены рессоры.

Диагностика включает визуальный осмотр на наличие повреждений, коррозии, проверку состояния хомутов, втулок, пальцев и степени проседания кузова. Замена рессор обычно производится парами на оси.

Пружинные подвески: устройство современных вариантов

Основу конструкции составляют витые стальные пружины цилиндрической, конической или бочкообразной формы, воспринимающие вертикальные нагрузки. Современные варианты используют пружины с прогрессивным шагом навивки – это обеспечивает переменную жесткость: мягкое сжатие на мелких неровностях и повышенное сопротивление при больших ходах подвески. Пружины работают в паре с телескопическими амортизаторами, гасящими колебания, и опираются на специальные резинометаллические чашки, снижающие шум.

Направляющий аппарат современных систем представлен независимыми рычажными схемами: McPherson (один нижний рычаг + амортизационная стойка) или двухрычажные конструкции (раздельные верхний и нижний рычаги). Для контроля кренов интегрирован стабилизатор поперечной устойчивости, соединяющий колеса одной оси через шарнирные тяги. Крепление элементов реализовано через сайлент-блоки с гидронаполнением или полиуретановые втулки для улучшения изоляции.

Ключевые инновации и компоненты

- Регулируемые амортизаторы: Электромагнитные клапаны изменяют пропускную способность каналов по сигналу ЭБУ, адаптируя жесткость к дорожным условиям (например, Delphi MagneRide).

- Пневматические вспомогательные элементы: Резино-кордные баллоны внутри пружин (например, Firestone Coil-Rite) корректируют клиренс под нагрузкой.

- Композитные материалы: Стекловолоконные или карбоновые пружины (Hendrickson MAUL™) снижают массу на 40-60%.

- Активные стабилизаторы: Электроприводы разъединяют секции стабилизатора на прямой дороге, уменьшая жесткость.

| Преимущества | Ограничения |

|---|---|

| Простота конструкции и ремонтопригодность | Меньшая плавность хода vs пневмоподвески на высоких скоростях |

| Высокая надежность при правильной эксплуатации | Риск проседания пружин после 120-150 тыс. км |

| Эффективное гашение колебаний с прогрессивными пружинами | Ограниченная адаптивность без электронных дополнений |

| Стоимость замены на 30-50% ниже многорычажных аналогов | Повышенная передача вибраций на кузов при износе сайлент-блоков |

Диагностика включает проверку целостности пружин (трещины, коррозия, уменьшение высоты), тестирование амортизаторов на сопротивление сжатию/отбою, оценку люфтов в шаровых опорах и втулках стабилизатора. Критичен контроль состояния опорных подшипников стоек McPherson – их износ вызывает стуки при повороте руля. Для систем с адаптивными амортизаторами обязательна компьютерная диагностика датчиков ускорения кузова и блоков управления.

Пневматическая подвеска: комфорт для грузовиков и премиум-сегмента

В основе конструкции лежат пневмобаллоны из армированной резины, заполняемые сжатым воздухом от компрессора. Давление в них регулируется электронным блоком управления (ЭБУ) через клапаны, что позволяет динамически изменять жесткость и клиренс автомобиля. Амортизаторы и направляющие элементы работают совместно с пневмоэлементами.

Система особенно востребована в грузовом транспорте для сохранения постоянной высоты кузова при разной загрузке и в премиальных легковых автомобилях. В последних она часто интегрируется с адаптивными амортизаторами, обеспечивая выбор режимов (Комфорт/Спорт) и автоматическое выравнивание крена в поворотах.

Ключевые особенности и преимущества

- Беспрецедентная плавность хода: Воздух эффективно гасит мелкие вибрации, превосходя пружины по комфорту на неровностях.

- Регулируемый дорожный просвет: Возможность поднимать авто для преодоления препятствий или опускать для улучшения аэродинамики на трассе.

- Поддержание уровня кузова: Автоматическая компенсация проседания под нагрузкой (актуально для пикапов, фургонов, внедорожников).

- Повышение устойчивости: ЭБУ "прижимает" авто к дороге на высокой скорости и снижает крен в поворотах.

- Индивидуальные настройки: Возможность программировать профили (например, "Загрузка" или "Спорт") под конкретные задачи.

Специфика диагностики и обслуживания: Требует специализированного оборудования (сканеры с доступом к модулю подвески, тестеры давления). Основные проблемы: утечки воздуха в магистралях/пневмобаллонах, отказ компрессора или осушителя воздуха, неисправности датчиков уровня кузова, сбои ЭБУ. Замена элементов (особенно пневмобаллонов) дороже аналогов в традиционных подвесках.

| Аспект | Грузовики/Коммерческий транспорт | Премиум-легковые автомобили |

|---|---|---|

| Главная цель применения | Стабилизация кузова под нагрузкой, защита груза, сохранение управляемости | Максимальный комфорт, адаптивность к дорожным условиям, статусность |

| Типичные "болевые точки" | Перегрузка, повреждение пневмобаллонов бордюрами/мусором, износ компрессора | Высокая сложность и стоимость ремонта, чувствительность к низким температурам и коррозии |

Отзывы пользователей: Владельцы грузовиков ценят устойчивость и сохранение управляемости с грузом. Покупатели премиум-авто отмечают "ковровую" плавность хода и удобство регулировки клиренса. Критика чаще связана с дороговизной ремонта и потенциальной неустойчивостью к экстремальным морозам при использовании некачественных комплектующих. Многие подчеркивают, что преимущества перевешивают недостатки только при условии своевременного и квалифицированного обслуживания.

Амортизаторы: типы и функции демпфирования

Амортизатор – ключевой компонент подвески, преобразующий кинетическую энергию колебаний кузова в тепловую энергию за счет сопротивления жидкости или газа. Его работоспособность напрямую влияет на контакт шин с дорожным покрытием, предотвращая потерю управляемости при резких маневрах или торможении.

Неисправности демпферов проявляются увеличением тормозного пути, аквапланированием, неравномерным износом протектора и раскачиванием кузова. Регулярная диагностика включает визуальный осмотр на подтеки масла, проверку штока на деформацию и тест на раскачивание автомобиля с оценкой скорости затухания колебаний.

Классификация амортизаторов по конструкции

| Тип | Принцип работы | Сфера применения |

|---|---|---|

| Гидравлические (масляные) | Демпфирование за счет перетекания масла через калиброванные клапаны | Городские автомобили, спокойный стиль вождения |

| Газовые | Азот под давлением предотвращает вспенивание масла | Спортивная езда, бездорожье, тяжелые нагрузки |

| Газомаслянные | Комбинация газового подпора и масляной камеры | Универсальное решение для большинства дорожных условий |

Функции демпфирования

Основная задача – контроль резонансных колебаний пружин через два взаимосвязанных процесса:

- Сопротивление отбою: замедление разжатия подвески после сжатия, предотвращает отрыв колес от дороги

- Сопротивление сжатию: смягчение удара при наезде на препятствие, снижает нагрузку на кузов

Регулируемые амортизаторы позволяют изменять жесткость вручную или автоматически (адаптивные системы). Электромагнитные конструкции с магнитореологической жидкостью обеспечивают миллисекундное изменение вязкости под управлением бортового компьютера.

- Однотрубные: газ и масло разделены плавающим поршнем, лучшее охлаждение

- Двухтрубные: компенсационная камера вокруг рабочего цилиндра, компактность

Передняя подвеска McPherson: простота и компактность

Конструкция McPherson объединяет амортизационную стойку и поворотный кулак в единый узел, жестко закрепленный в верхней опоре и подвижно соединенный через шаровую опору с нижним рычагом. Пружина размещена непосредственно на стойке, что минимизирует количество компонентов. Такая схема обеспечивает значительное сокращение занимаемого пространства по ширине автомобиля.

Компактность позволяет эффективно использовать моторный отсек для поперечного расположения силового агрегата, что критично для переднеприводных компоновок. Упрощенная кинематика снижает требования к точности регулировок при обслуживании по сравнению с многорычажными системами. Основная нагрузка воспринимается верхним креплением стойки к кузову и нижним рычагом, что предъявляет высокие требования к прочности этих узлов.

Ключевые особенности и преимущества

- Экономичность производства: Меньшее количество деталей снижает стоимость изготовления и сборки

- Высокая ремонтопригодность: Замена стоек выполняется комплексно как единого узла

- Оптимизация подкапотного пространства: Ширина конструкции позволяет размещать крупные двигатели

- Снижение неподрессоренных масс: Облегченная конструкция улучшает плавность хода

| Диагностируемые параметры | Типовые неисправности |

|---|---|

| Состояние опорных подшипников | Стук при повороте руля, скрипы на неровностях |

| Износ шаровых опор | Лязг при проезде препятствий, вибрация руля |

| Деформация стоек/пружин | Увод автомобиля в сторону, неравномерный износ шин |

| Герметичность амортизаторов | Раскачивание кузова, течь гидравлической жидкости |

Главным эксплуатационным ограничением является повышенное трение в телескопическом механизме стойки, что ухудшает фильтрацию высокочастотных вибраций по сравнению с многорычажными аналогами. При этом система демонстрирует выдающуюся надежность в городских условиях эксплуатации при своевременной замене расходных компонентов.

Двухрычажная подвеска: кинематика и точность рулежки

Кинематика двухрычажной подвески базируется на раздельном креплении верхнего и нижнего рычагов к поворотному кулаку. Такая конструкция обеспечивает независимое регулирование углов установки колес: развала (наклона колеса по вертикали) и кастора (угла продольного наклона оси поворота). При ходе сжатия/отбоя верхний рычаг, обычно короче нижнего, задает траекторию перемещения колеса, минимизируя изменение развала и сохраняя перпендикулярность пятна контакта покрышки к дорожному полотну.

Точность рулежки достигается благодаря жесткой фиксации поворотного кулака в двух точках и оптимальному переносу усилий от рулевых тяг. Отсутствие паразитных колебаний колеса в поперечной плоскости обеспечивает четкую обратную связь с дорогой. Конструкция позволяет точно контролировать плечо обкатки – расстояние между проекцией оси поворота колеса на дорогу и центром пятна контакта, что напрямую влияет на стабильность управления и усилие на руле.

Ключевые особенности кинематики

- Независимая настройка параметров: Возможность раздельной оптимизации углов развала и кастора под конкретные условия эксплуатации.

- Минимизация изменения развала: Сохранение близкого к вертикали положения колеса при кренах кузова за счет разной длины рычагов.

- Контроль плеча обкатки: Жесткая геометрия снижает чувствительность к износу и деформациям, поддерживая стабильность курсовой устойчивости.

Диагностика проблем

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Увод автомобиля в сторону | Нарушение углов развала/схождения, деформация рычагов | Контроль на стенде развала-схождения, визуальный осмотр геометрии |

| Стуки при проезде неровностей | Износ шаровых опор, сайлент-блоков рычагов | Люфт-тест подвески при вывешенном колесе, покачивание монтировкой |

| «Плавание» рулевого колеса | Увеличенное плечо обкатки из-за деформации, ослабление креплений | Замер параметров кастора и плеча обкатки, проверка моментов затяжки |

Преимущества для рулежки: Геометрическая стабильность узла обеспечивает высокую информативность управления и предсказуемость поведения автомобиля в поворотах. Малые неподрессоренные массы (благодаря компактной конструкции) улучшают сцепление с дорогой на высоких скоростях. Точное позиционирование колеса относительно кузова снижает эффект «шимми» (вибраций руля) при торможении.

Ограничения: Сложность конструкции повышает стоимость производства и ремонта. Требует точной регулировки и частой диагностики шарниров в условиях агрессивной эксплуатации. Пространственная компоновка может ограничивать место для крупных тормозных механизмов или широких колес.

Многорычажная подвеска: эволюция и преимущества конструкции

Эволюция многорычажной подвески началась как развитие классической двухрычажной схемы, где каждый поперечный рычаг был заменён системой отдельных элементов. Ключевым этапом стало внедрение продольных и поперечных рычагов, соединённых через сайлент-блоки, что позволило независимо регулировать вертикальные и боковые усилия. Современные вариации включают до пяти рычагов на колесо, интегрированных с электронными системами стабилизации и адаптивными амортизаторами.

Конструкция обеспечивает прецизионное позиционирование колеса в трёх плоскостях, минимизируя изменение развала/схождения при работе подвески. Это достигается за счёт разделения функций: верхние рычаги контролируют вертикальные перемещения, нижние – боковые нагрузки, а реактивные тяги гасят продольные силы. Результатом стала беспрецедентная кинематическая гибкость при сохранении жёсткости силовой структуры.

Ключевые эксплуатационные преимущества

| Параметр | Эффект |

|---|---|

| Точность рулевого управления | Сохранение оптимального пятна контакта шины в поворотах за счёт стабильного угла развала |

| Плавность хода | Фильтрация высокочастотных вибраций благодаря распределению нагрузок между рычагами |

| Снижение неподрессоренных масс | Использование алюминиевых рычагов вместо стальных балок уменьшает инерцию |

| Адаптивность | Совместимость с пневмоэлементами и активными стабилизаторами поперечной устойчивости |

Диагностические особенности: Основные точки контроля включают состояние сайлент-блоков (люфт более 1.5 мм требует замены), шаровых опор и втулок стабилизатора. Проверка углов установки колес обязательна после любого вмешательства. Характерные неисправности – стуки при переезде неровностей (износ втулок) и увод автомобиля в сторону (деформация рычагов).

Эксплуатационные ограничения: Сложность конструкции повышает стоимость обслуживания, а ремонт часто требует демонтажа подрамника. Геометрия критична к механическим повреждениям – даже незначительный удар о бордюр может вызвать нарушение углов установки колес.

- Технологические усовершенствования:

- Замена стальных штамповок коваными алюминиевыми компонентами (снижение массы на 40%)

- Применение гидроопор вместо резинометаллических шарниров в премиум-сегменте

- Интеграция датчиков положения рычагов в системы адаптивного шасси

- Перспективы развития:

- Композитные рычаги с интегрированными пьезоэлементами для активного демпфирования

- Цифровые двойники для прогнозного обслуживания на основе анализа нагрузок

Задняя зависимая подвеска: надежность внедорожников

Задняя зависимая подвеска, традиционно используемая во внедорожниках, базируется на жесткой балке моста, объединяющей колеса одной оси. Конструктивно она включает в себя рессоры или пружины, амортизаторы, стабилизатор поперечной устойчивости и тяги Панара для ограничения боковых смещений. Простота и массивность элементов обеспечивают высокую устойчивость к ударным нагрузкам и долговечность в тяжелых условиях эксплуатации.

Диагностика такой подвески фокусируется на проверке люфтов в шарнирах реактивных тяг, износе втулок и втулок рессор, состоянии амортизаторов (течь масла, потеря жесткости) и целостности креплений балки. Характерные симптомы неисправностей – стуки при преодолении неровностей, "увод" задней оси в поворотах, неравномерный износ шин. Регулярная проверка затяжки крепежа и смазка шарниров критически важны для предотвращения преждевременного выхода из строя.

Особенности и преимущества для внедорожников

- Предельная прочность: Жесткая балка моста выдерживает экстремальные скручивающие нагрузки при движении по бездорожью.

- Постоянный клиренс: Геометрия подвески не изменяется при нагрузке, исключая риск зацепа мостом препятствий.

- Защита узлов трансмиссии: Картер главной передачи интегрирован в балку, снижая уязвимость к ударам камнями.

- Высокая грузоподъемность: Рессорная схема эффективно распределяет массу прицепа или крупногабаритного груза.

| Преимущество | Влияние на эксплуатацию |

|---|---|

| Минимум сложных узлов | Упрощение ремонта в полевых условиях, доступность обслуживания |

| Стабильность колеи | Повышенная устойчивость на рыхлых грунтах и в грязи |

| Сохранение дорожного просвета под нагрузкой | Безопасное преодоление препятствий при полной загрузке |

Владельцы внедорожников ценят зависимую подвеску за "неубиваемость" на лесных трассах и способность десятилетиями работать без капитального ремонта. Ключевые претензии связаны с комфортом: на асфальте проявляются вибрации, крен в поворотах и продольная раскачка. Однако для поклонников экстремального офф-роуда эти недостатки окупаются абсолютной предсказуемостью поведения моста на сложном рельефе.

Полунезависимая торсионная балка: особенности бюджетных авто

Конструктивно представляет собой П-образную балку, соединяющую продольные рычаги колёс одной оси. Крутящий момент воспринимается упругой деформацией самого торсиона при движении колёс в вертикальной плоскости. Эластокинематика обеспечивает ограниченную независимость колёс: при наезде одного колеса на неровность второе частично сохраняет контакт с дорогой, но жёсткая связь вызывает взаимное влияние.

Система интегрирует функции направляющего аппарата и упругого элемента, что резко сокращает количество деталей. Стабилизатор поперечной устойчивости часто выполнен заодно с балкой. Амортизаторы и пружины монтируются отдельно на каждом рычаге. Отсутствие сайлентблоков в соединении рычагов с балкой упрощает конструкцию, но снижает виброизоляцию.

Диагностика и эксплуатационные особенности

Основные проблемы проявляются как стуки при проезде неровностей, увод автомобиля в сторону, неравномерный износ резины. Диагностика включает:

- Визуальный осмотр: трещины балки, коррозия, деформации

- Проверка шарниров: люфт втулок осей крепления рычагов

- Контроль геометрии: нарушение углов установки колёс из-за прогиба балки

- Анализ износа шин: "пилообразный" рисунок указывает на проблемы с выравниванием

Критический недостаток – ремонтопригодность: деформированную балку заменяют в сборе с рычагами. Втулки стабилизатора и подшипники ступиц – основные расходники. Ресурс напрямую зависит от качества дорог.

| Преимущества | Недостатки |

|---|---|

| Минимальная стоимость производства | Жёсткая связь колёс ухудшает комфорт |

| Компактность (экономия пространства багажника) | Склонность к поперечным кренам |

| Высокая надёжность при умеренных нагрузках | Сложность регулировки развала-схождения |

| Простота обслуживания | Риск "скручивания" балки на бездорожье |

Владельцы бюджетных моделей (Renault Logan, Lada Vesta, Hyundai Solaris) отмечают в отзывах:

- Положительно: выносливость на асфальте, доступность запчастей, устойчивость на прямой

- Отрицательно: "жёсткость" на кочках, раскачивание в поворотах, шумность

Подвеска оптимальна для ровных дорог и невысоких скоростей. Её массовое применение в бюджетном сегменте обусловлено исключительно экономией, а не инженерными преимуществами перед многорычажными системами.

Адаптивные подвески с электронным управлением

Адаптивные подвески автоматически изменяют характеристики демпфирования в реальном времени, реагируя на дорожные условия и стиль вождения. Основу системы составляют регулируемые амортизаторы с электромагнитными клапанами, датчики (положения кузова, ускорений, скорости) и электронный блок управления (ЭБУ), обрабатывающий данные до 1000 раз в секунду.

ЭБУ анализирует информацию от датчиков и мгновенно корректирует жесткость амортизаторов, снижая крены в поворотах, клевки при торможении и раскачивание на неровностях. Современные системы интегрируются с мультимедийными интерфейсами, позволяя водителю выбирать режимы (Comfort, Sport, Auto) через сенсорный экран.

Ключевые преимущества

- Оптимизация комфорта и управляемости: мягкая работа на разбитой дороге + минимальные крены на скорости

- Адаптация к нагрузке: автоматическое поддержание клиренса при полной загрузке

- Повышение безопасности: стабилизация курсовой устойчивости при экстренных манёврах

Особенности диагностики и обслуживания

- Сканирование ошибок через OBD-разъём с ПО уровня дилерского оборудования (например, Delphi DS150E)

- Проверка датчиков ускорения (акселерометров) на корректность показаний при калибровке

- Контроль герметичности электромагнитных клапанов в амортизаторах и целостности их проводки

- Тестирование реакции подвески на смену режимов с помощью диагностических стендов

| Типичные неисправности | Симптомы | Средняя стоимость ремонта (руб) |

|---|---|---|

| Выход из строя датчика положения кузова | Некорректный клиренс, ошибки ЭБУ | 8 000–15 000 |

| Зависание клапана амортизатора | Постоянная жесткая/мягкая работа, стуки | 20 000–35 000 (за пару) |

| Окисление контактов ЭБУ | Отключение системы, мигание индикатора | 3 000–7 000 |

Отзывы владельцев отмечают революционное улучшение плавности хода на внедорожниках (например, Land Rover Adaptive Dynamics), но критикуют дороговизну замены амортизаторов. В спортивных седанах (Audi Magnetic Ride) ценят точную адаптацию к трековым условиям, однако подчёркивают необходимость регулярной диагностики после агрессивной езды.

Гидравлические подвески: плавность Nivomat и другие системы

Гидравлические подвески используют жидкость как рабочий элемент, обеспечивая адаптивность к нагрузкам и дорожным условиям. Ключевое преимущество – автоматическая регулировка клиренса и демпфирования без электронного управления. Системы типа Nivomat поддерживают постоянный дорожный просвет независимо от веса груза, что критично для внедорожников и универсалов.

Принцип работы основан на гидравлических амортизаторах со встроенными насосами. При увеличении нагрузки (например, загрузке багажника) поршень сжимается, перекачивая масло через клапаны. Это поднимает кузов до исходного уровня. Процесс происходит во время движения за счет колебаний подвески, не требуя внешнего источника энергии.

Преимущества и особенности систем

- Nivomat (Sachs/Boge): Автоматическая коррекция высоты кузова, увеличенный ресурс (~200 000 км), совместимость с пружинами сжатия вместо традиционных рессор.

- Hydractive (Citroën): Электронно-управляемые гидропневматические узлы, изменение жесткости по режимам (Comfort/Sport), функция подъема при пробуксовке.

- Adaptive Damping: Системы с электромагнитными клапанами (например, ZF CDC) оперативно регулируют вязкость жидкости, балансируя комфорт и стабильность.

Диагностика неисправностей

| Симптом | Возможная причина | Решение |

|---|---|---|

| Проседание кузова | Износ уплотнений, утечка жидкости | Замена амортизаторов, проверка магистралей |

| Жесткие удары на неровностях | Завоздушивание контура, засор клапанов | Прокачка системы, очистка гидроблока |

| Неравномерная высота | Поломка насоса (в Nivomat), разная степень износа узлов | Парная замена амортизаторов, диагностика насосного механизма |

Важно: При замене гидравлических элементов требуется точная калибровка давления. Игнорирование утечек масла приводит к выходу из строя насосов и деформации кузова.

Отзывы владельцев

- Плюсы: "Nivomat на Volvo XC70 держит клиренс даже с грузом 400 кг", "Плавность Hydactive на разбитой дороге – фантастика".

- Минусы: "Цена замены Nivomat в 3 раза выше обычных стоек", "Сложность ремонта Hydractive только у официальных дилеров".

Стабилизатор поперечной устойчивости: проверка втулок

Втулки стабилизатора поглощают вибрации и обеспечивают плавное вращение торсиона в креплениях. Резиновые или полиуретановые элементы фиксируют штангу, предотвращая её смещение при работе подвески. Со временем материал теряет эластичность, трескается или разрушается, что напрямую влияет на управляемость.

Неисправные втулки вызывают стуки на неровностях, крен кузова в поворотах и увод автомобиля с траектории. Ранняя диагностика критична для безопасности: изношенные демпферы увеличивают нагрузку на тяги стабилизатора и рычаги, ускоряя их выход из строя.

Методы диагностики

Основные способы проверки:

- Визуальный осмотр: Трещины, расслоение резины, деформация, следы масла или технических жидкостей.

- Акустический контроль: Характерные стуки ("тук-тук") при проезде лежачих полицейских или рельсов. Помощник раскачивает автомобиль вбок, а диагност локализует источник звука.

- Люфт пальцами: При вывешенном колесе попытаться сдвинуть стабилизатор в зоне втулки – недопустимый свободный ход указывает на износ.

| Признак неисправности | Последствия для подвески |

|---|---|

| Раскрошенная резина | Биение штанги, повреждение кронштейнов |

| Выработка посадочного места | Вибрация руля на скорости |

| Полное разрушение втулки | Удар металла о металл, риск заклинивания |

Особенности замены: Полиуретановые втулки долговечнее резиновых, но жёстче и могут передавать больше вибраций. При установке обязательно смазывать поверхность силиконовой смазкой – графитовая или минеральная масла разрушают полимер.

В отзывах автовладельцы отмечают: После замены пропадают посторонние шумы, улучшается "цепкость" передней оси в поворотах. Ключевая рекомендация – использовать оригинальные или проверенные аналоги, так как дешёвые втулки часто не соответствуют заявленным размерам.

Опорные подшипники стойки: признаки износа и замена

Опорный подшипник стойки (часто называемый просто "опорник") является ключевым элементом в подвеске типа МакФерсон, используемой на подавляющем большинстве современных легковых автомобилей. Он располагается в верхней опоре стойки амортизатора и служит связующим звеном между подвижной стойкой (вращающейся вместе с поворотным кулаком при повороте руля) и неподвижным кузовом автомобиля. Его основная функция – обеспечивать возможность вращения стойки относительно кузова при повороте колес, воспринимая при этом значительные осевые и радиальные нагрузки от дорожного покрытия.

Исправный опорный подшипник работает плавно и бесшумно. Однако, как и любой подшипник, он подвержен износу. Работа в условиях постоянных ударных нагрузок, грязи, влаги и отсутствия смазки приводит к разрушению сепаратора, выработке дорожек качения, появлению люфта и, в конечном итоге, к выходу подшипника из строя. Своевременная диагностика и замена изношенного опорного подшипника критически важны для безопасности и сохранения управляемости автомобиля.

Основные признаки износа опорного подшипника

Нарушения в работе опорного подшипника проявляются характерными симптомами, которые водитель может заметить при движении или маневрировании:

| Признак | Описание |

|---|---|

| Стук/удар в передней подвеске | Наиболее типичный признак. Четкий, сухой, металлический стук или глухой удар, слышимый при проезде мелких неровностей, лежачих полицейских, рельсов, особенно на малой скорости. Часто локализуется в районе верхних чашек стоек под капотом. |

| Скрип/хруст при повороте руля | Характерный скрипящий или хрустящий звук, возникающий при вращении рулевого колеса на месте или на очень малой скорости. Звук обычно идет из зоны верхних опор стоек. |

| Тугое вращение руля (на месте/малой скорости) | Поворот руля становится ощутимо тяжелее, особенно в начальной фазе или в крайних положениях, может сопровождаться рывками. Это связано с заклиниванием или сильным сопротивлением вращению в поврежденном подшипнике. |

| Ухудшение управляемости | Автомобиль может начать "рыскать" по дороге, хуже держать траекторию в поворотах, требовать постоянных подруливаний. Это следствие появления люфта в опоре, из-за чего колесо теряет стабильность. |

| Неравномерный износ шин | Сильный износ опорного подшипника и связанный с ним люфт могут косвенно влиять на углы установки колес, приводя к преждевременному и неравномерному износу протектора шин. |

Важно: Некоторые из этих симптомов (особенно стук) могут быть вызваны и другими неисправностями подвески (шаровые опоры, рулевые тяги/наконечники, сайлентблоки рычагов, износ самой стойки). Точная диагностика требует проверки на подъемнике.

Процесс замены опорного подшипника

Замена опорного подшипника – ответственная операция, требующая определенных навыков и соблюдения мер безопасности. Рекомендуется менять подшипники попарно (на обеих передних стойках), даже если стучит только один. Основные этапы:

- Подготовка и безопасность: Установить автомобиль на ровную площадку, зафиксировать колеса противооткатными башмаками, снять минусовую клемму с АКБ. Поднять переднюю часть домкратом, установить на надежные подставки (козлы), снять колесо.

- Снятие стойки:

- Открутить гайку штока амортизатора в подкапотном пространстве (часто требует мощного инструмента и фиксации штока шестигранником).

- Отсоединить тормозной суппорт и отвести его в сторону (не допуская провисания на тормозном шланге).

- Отсоединить рулевой наконечник от поворотного кулака.

- Открутить болты крепления стойки амортизатора к поворотному кулаку.

- Осторожно вывести стойку вниз из поворотного кулака и снять ее с автомобиля.

- Разборка стойки (если требуется) и замена подшипника:

- Зажать стойку в специальные тиски для амортизаторов (строго за корпус, не за шток!).

- Используя съемник для пружин амортизаторов, сжать витки пружины, чтобы снять нагрузку с верхней опоры.

- Открутить гайку штока (удерживая шток шестигранником) и снять стакан опоры, отбойник, буфер сжатия и пыльник.

- Снять старую верхнюю опору с изношенным подшипником.

- Установить новую опору с подшипником в сборе в обратной последовательности. Критически важно правильно сориентировать новую опору относительно штока и кузова (часто есть метки или специфичная форма).

- Сборка и установка стойки:

- Собрать стойку в обратной последовательности, соблюдая порядок расположения всех демпфирующих элементов (буфер, отбойник, пыльник).

- Надежно затянуть гайку штока амортизатора с рекомендуемым производителем моментом затяжки (очень важно!).

- Аккуратно ослабить и снять стяжки пружины.

- Установить стойку на автомобиль в обратной последовательности снятию, затягивая все крепежные болты и гайки с требуемым моментом.

- Завершение: Установить колесо, опустить автомобиль, подсоединить АКБ. Обязательно проверить и при необходимости отрегулировать углы установки колес (развал-схождение), так как вмешательство в крепление стойки к кулаку меняет геометрию подвески.

Преимущества своевременной замены: Восстановление четкой управляемости и курсовой устойчивости, устранение раздражающих стуков и скрипов, предотвращение ускоренного износа шин и других смежных элементов подвески (рулевого механизма, сайлентблоков), повышение безопасности движения. Игнорирование неисправного опорного подшипника может привести к его полному разрушению и заклиниванию стойки, что чревато потерей управления.

Сайлентблоки рычагов: диагностика неисправностей

Износ сайлентблоков напрямую влияет на управляемость, устойчивость автомобиля и комфорт. Резинометаллические втулки гасят вибрации и ударные нагрузки, обеспечивая подвижное соединение рычагов с кузовом или подвеской. Со временем резина теряет эластичность, трескается или разрушается, а металлические втулки деформируются.

Несвоевременное выявление проблем приводит к ускоренному износу шин, повреждению смежных элементов подвески (амортизаторов, шаровых опор) и ухудшению курсовой устойчивости. Регулярная проверка особенно важна после эксплуатации на плохих дорогах или при пробеге свыше 80 000 км.

Признаки и методы диагностики

Основные симптомы неисправности:

- Стук или скрип в передней/задней подвеске при проезде неровностей.

- «Увод» автомобиля в сторону при торможении или движении по прямой.

- Неравномерный износ протектора шин («пилообразный» рисунок).

- Повышенные вибрации на руле и кузове.

Этапы диагностики:

- Визуальный осмотр: проверка на трещины, разрывы резины, расслоение от металла, следы масла (разрушает резину).

- Проверка люфта: монтировкой или ломиком создают усилие между рычагом и точкой крепления. Допустимый ход – до 3-5 мм.

- Контроль геометрии: деформация втулки или перекос рычага указывают на критический износ.

| Состояние сайлентблока | Визуальные признаки | Действия |

|---|---|---|

| Норма | Резина целая, без трещин, металл без коррозии | Контроль при ТО |

| Начальный износ | Мелкие трещины по краям, незначительное расслоение | Замена в течение 5-7 тыс. км |

| Критический износ | Сквозные разрывы резины, смещение втулки, коррозия | Немедленная замена |

Для точной диагностики используют подъемник или смотровую яму. Проверку выполняют на разгруженной подвеске, чередуя вертикальное и горизонтальное усилие на рычаги. Особое внимание уделяют задним многорычажным системам, где сайлентблоки работают в условиях сложных нагрузок.

ШРУСы: специфика проверки в подвеске

Проверка ШРУСов (шарниров равных угловых скоростей) требует особого внимания из-за их критической роли в передаче крутящего момента от трансмиссии к ведущим колесам. Основная сложность диагностики заключается в скрытом расположении узлов и необходимости имитировать рабочие нагрузки для выявления неисправностей.

Типичные симптомы износа включают характерный хруст/щелчки при повороте с вывернутыми колесами, вибрацию на разгоне и рывки в начале движения. Для точной локализации дефекта (внешний или внутренний шарнир) применяются специфические методики тестирования.

Алгоритм диагностики

- Визуальный осмотр пыльников:

- Трещины, разрывы резины или следы смазки на внутренней поверхности диска

- Наличие "битого" смазочного материала (признак попадания абразива)

- Проверка на стоящем автомобиле:

- Вывернуть руль до упора в обе стороны

- Резко тронуться с места – при повреждении внешнего ШРУСа слышен хруст

- Тестирование в движении:

- Разгон по прямой (60-80 км/ч) – вибрация указывает на неисправность внутреннего шарнира

- Повороты с минимальной скоростью под нагрузкой – щелчки подтверждают износ внешнего ШРУСа

- Контроль люфтов:

- Фиксация приводного вала и попытка провернуть колесо рукой (допустимый люфт – до 5-7°)

- Проверка осевого смещения вала при демонтированном колесе

| Тип дефекта | Метод выявления | Рекомендуемое действие |

| Разрыв пыльника | Визуальный осмотр | Замена пыльника + промывка шарнира |

| Износ сепаратора/шариков | Тест с вывернутыми колесами | Замена ШРУСа в сборе |

| Выработка канавок обоймы | Анализ вибрации + люфт | Замена внутреннего шарнира |

| Коррозия шлицев | Демонтаж привода | Очистка + смазка или замена вала |

Важно: Игнорирование даже незначительного повреждения пыльника приводит к катастрофическому износу шарнира за 300-500 км пробега. При замене ШРУСа обязательна установка нового стопорного кольца и заполнение смазкой в объеме 80-120 г (точное значение уточнять в ТУ производителя).

Развал-схождение: последствия нарушения регулировок

Некорректные параметры развала-схождения вызывают цепочку негативных последствий для автомобиля. Нарушается контакт шины с дорожным полотном: вместо полной площади протектора нагрузка распределяется неравномерно, лишь на отдельные участки покрышки. Это провоцирует их ускоренный, неравномерный износ – характерные "залысины" по внутреннему или внешнему краю беговой дорожки.

Автомобиль теряет стабильность на трассе. Возникает явное увод в сторону (влево или вправо), особенно ощутимое при движении по прямой без подруливания. Рулевое колесо может стоять неровно при прямолинейном движении или требовать постоянного подруливания для удержания курса. Ухудшается отклик на поворот руля, появляется ощущение "ватности" или излишней остроты реакции.

Основные негативные эффекты

- Преждевременный износ резины: "Съедание" внутренней или наружной кромки шины, появление "пилы" на протекторе, сокращение ресурса покрышек в разы.

- Ухудшение управляемости: Необходимость постоянного подруливания, увод с траектории, снижение курсовой устойчивости, особенно на высокой скорости или при разгоне/торможении.

- Снижение безопасности: Увеличение тормозного пути из-за уменьшения пятна контакта, риск аквапланирования на мокрой дороге из-за неправильного водоотведения, потеря стабильности в экстренных маневрах.

- Повышенная нагрузка на узлы: Ускоренный износ элементов рулевого управления (наконечников тяг, рулевой рейки), подвески (сайлент-блоков, шаровых опор) и ступичных подшипников.

- Увеличение расхода топлива: Повышенное сопротивление качению из-за неправильного положения колес требует больше энергии от двигателя.

| Нарушение параметра | Основной признак износа шины | Влияние на управление |

| Отрицательный развал (чрезмерный) | Сильный износ ВНУТРЕННЕЙ кромки | Снижение сцепления в поворотах |

| Положительный развал (чрезмерный) | Сильный износ НАРУЖНОЙ кромки | Ухудшение устойчивости на прямой |

| Отрицательное схождение (расхождение) | Пилообразный износ по ВНЕШНИМ блокам протектора | Излишняя острота реакции на руль, виляние |

| Положительное схождение (схождение) | Пилообразный износ по ВНУТРЕННИМ блокам протектора | Заторможенность реакции на руль, "вялость" |

Регулярная проверка и корректировка углов установки колес – не просто рекомендация, а необходимое условие для безопасной эксплуатации, сохранения ресурса шин и узлов подвески, а также обеспечения комфортного и предсказуемого поведения автомобиля на дороге. Игнорирование симптомов ведет к значительным финансовым затратам на преждевременную замену покрышек и ремонт ходовой части.

Диагностика стуков подвески на неровностях

Стуки в подвеске при движении по неровностям сигнализируют о критическом износе или поломке деталей. Источником шума чаще всего выступают шаровые опоры, сайлентблоки, стойки стабилизатора, опорные подшипники амортизаторов, изношенные втулки или ослабленные крепления элементов. Игнорирование проблемы ведет к ускоренному разрушению смежных узлов и потере управляемости.

Первичная локализация выполняется путем прослушивания: помощник раскачивает автомобиль в разных направлениях, а диагност фиксирует зоны возникновения звука. Для точного выявления неисправности необходима проверка на подъемнике с демонтажем колес и использованием монтажной лопатки для создания нагрузки на соединения. Обязательно контролируется люфт в шарнирах и целостность резинометаллических элементов.

Ключевые этапы диагностики

- Визуальный осмотр: поиск трещин в сайлентблоках, подтеков масла на амортизаторах, деформаций рычагов.

- Проверка люфтов:

- Вертикальный покачивание колеса – износ ступичного подшипника

- Горизонтальное движение рулем – неисправность рулевых наконечников или тяг

- Тестирование под нагрузкой: приложить усилие ломиком между рычагом и кузовом/ступицей для выявления скрытого люфта шаровых опор и втулок стабилизатора.

| Тип стука | Вероятная причина | Метод подтверждения |

|---|---|---|

| Глухой "простукивающий" | Разрушение сайлентблоков | Деформация при нагрузке ломиком, видимые разрывы резины |

| Металлический "сухой" | Износ шаровой опоры | Люфт при вертикальном перемещении рычага |

| Звонкий "точечный" | Неисправность стойки стабилизатора | Люфт при вращении стойки рукой, трещины на штоке |

Важно! Диагностику проводят на холодной подвеске – прогретая резина может временно маскировать зазоры. После замены поврежденных компонентов обязательна проверка углов установки колес.

Тестирование амортизаторов методом раскачки

Метод раскачки – простой и быстрый способ проверки состояния амортизаторов без специального оборудования. Техника основана на оценке демпфирующей способности узла путём приложения вертикальной нагрузки на кузов автомобиля в статичном положении. Основная цель – выявить критический износ или полный отказ элементов.

Для корректного тестирования автомобиль должен стоять на ровной поверхности. Важно проверить каждую точку подвески отдельно, исключая взаимное влияние соседних колёс. Оценка производится по двум ключевым параметрам: количеству колебательных движений кузова после приложения усилия и скорости их затухания.

Порядок выполнения диагностики

- Расположение: Встаньте лицом к боковой стороне автомобиля напротив проверяемого колеса.

- Приложение усилия: Упритесь руками в крыло или бампер (над колесом), резко надавите вниз всем весом тела 2-3 раза.

- Анализ поведения: Отпустите кузов и наблюдайте за характером движения:

- Исправный амортизатор: Кузов плавно возвращается в исходное положение за 1 колебание без "проседания".

- Изношенный амортизатор: Возникает 2-3 и более "качания" с постепенным затуханием.

- Полностью нерабочий амортизатор: Кузов совершает более 3 колебаний или продолжает "прыгать".

Ограничения метода: Тест раскачкой выявляет только явные неисправности (потерю жидкости, разрушение клапанов). Скрытые дефекты (падение эффективности на 20-30%, неравномерный износ) требуют проверки на вибростенде или дорожных испытаний. На точность влияет состояние пружин, шин и тип подвески – результаты на многорычажных системах менее показательны, чем на McPherson.

| Реакция кузова | Состояние амортизатора | Рекомендуемые действия |

|---|---|---|

| Возврат за 0.5-1 колебание | Исправен | Контроль при плановом ТО |

| 2-3 медленных колебания | Частичная потеря эффективности | Замена в ближайшее время |

| Более 3 колебаний или "проседание" | Критический износ/поломка | Немедленная замена парой (ось) |

Проверка подвески на подъемнике: этапы осмотра

Проверка подвески на подъемнике является ключевым этапом диагностики, позволяя получить полный визуальный и тактильный доступ ко всем элементам ходовой части. Этот метод обеспечивает тщательный осмотр состояния компонентов, выявление люфтов, деформаций и утечек, которые невозможно адекватно оценить при осмотре автомобиля на земле. Систематический подход к осмотру на подъемнике гарантирует обнаружение большинства скрытых и явных неисправностей.

Перед подъемом автомобиля рекомендуется, по возможности, очистить узлы подвески от сильных загрязнений для облегчения визуального контроля. Автомобиль должен быть поднят таким образом, чтобы колеса свободно провисали, снимая нагрузку с элементов подвески, но обеспечивая доступ ко всем точкам крепления и шарнирным соединениям. Надежная фиксация автомобиля на подъемнике критически важна для безопасности проведения работ.

Основные этапы осмотра

1. Визуальный осмотр компонентов:

- Амортизаторы/стойки: Проверка на наличие подтеков масла, механических повреждений корпуса, состояния защитного кожуха (пыльника), целостности верхних опор стоек (визуально и на предмет потрескивания при раскачивании).

- Пружины: Поиск трещин, сколов, следов коррозии, проверка правильности посадки в седлах, отсутствия проседания или поломки витков.

- Рычаги подвески (поперечные, продольные): Осмотр на предмет деформаций, трещин, сильной коррозии, особенно в местах сварных швов и зонах крепления сайлент-блоков/шаровых опор.

- Сайлент-блоки: Оценка состояния резины: расслоения, разрывы, растрескивание, выдавливание резины, чрезмерный люфт рычага относительно кронштейна кузова/подрамника.

- Шаровые опоры: Проверка целостности пыльников (наличие разрывов, трещин, отсутствие смазки), признаков люфта (проверяется покачиванием рычага или монтировкой после снятия нагрузки с опоры).

- Подрамник/Поперечина: Поиск деформаций, трещин, следов ударов, целостность точек крепления к кузову.

- Стабилизатор поперечной устойчивости: Осмотр штока (стержня) на предмет изгиба, проверка стоек стабилизатора (тяг) на изгиб и состояние их шарниров (пыльники, люфт), проверка втулок стабилизатора (износ, растрескивание).

- Рулевые тяги и наконечники: Контроль целостности пыльников, наличие люфта в шарнирах (покачиванием тяги), состояние резьбовых соединений.

- Опорные подшипники/подшипники ступиц: Проверка на предмет шумов (прокручивание колеса рукой), люфта (качание колеса в вертикальной и горизонтальной плоскостях).

- Тормозные магистрали и шланги, ABS-датчики: Осмотр на предмет перетирания, повреждений, утечек.

2. Проверка люфтов и зазоров (с использованием монтировки):

- Последовательно прикладывать усилие монтировкой между неподвижными элементами (рычаги, подрамник) и проверяемыми шарнирными соединениями (шаровые опоры, сайлент-блоки, рулевые наконечники, втулки стабилизатора).

- Цель – выявить недопустимый радиальный или осевой люфт, который не виден невооруженным глазом. Любое заметное свободное движение указывает на износ.

- Особое внимание уделить местам крепления рычагов к подрамнику/кузову через сайлент-блоки.

3. Проверка состояния пружин и амортизаторов/стоек:

- Оценить равномерность проседания кузова по углам.

- Проверить работу амортизаторов/стоек "на отбой": резко опустить автомобиль с небольшой высоты (или нажать на крыло) и наблюдать за характером колебаний – быстрое затухание (1-2 качка) свидетельствует об исправности, продолжительные раскачивания – о неисправности.

4. Диагностика стабилизатора поперечной устойчивости:

- Покачать автомобиль поперек (за крышу или стойки). Чрезмерный крен может указывать на проблемы со стабилизатором или его элементами.

- Проверить люфт в соединениях стоек стабилизатора и втулках, как визуально, так и монтировкой.

5. Оценка состояния рулевых тяг и наконечников:

- Покачивать рулевые тяги вверх-вниз и влево-вправо, наблюдая за люфтом в шаровом шарнире наконечника.

- Проверить свободный ход рулевого колеса (люфт) при вывешенных колесах (должен быть в пределах нормы, указанной производителем).

| Элемент | Допустимый Люфт (ориентировочно) | Метод Проверки |

|---|---|---|

| Шаровая опора | 0.5 - 0.8 мм (радиальный) | Монтировка, покачивание рычага |

| Рулевой наконечник | 0.3 - 0.5 мм (радиальный) | Покачивание тяги вручную |

| Стойка стабилизатора | До 0.5 мм (осевой/радиальный) | Покачивание вручную, монтировка |

| Опорный подшипник | 0.05 - 0.1 мм (осевой) | Качание колеса вертикально |

| Ступичный подшипник | До 0.05 мм (радиальный) | Качание колеса горизонтально/вертикально |

6. Заключительный этап - Тест-драйв:

После осмотра на подъемнике обязательно проводится тестовая поездка для подтверждения или уточнения выявленных симптомов (стуки, скрипы, уводы, вибрации), которые могут проявляться только под нагрузкой во время движения.

Диагностика люфтов шаровых опор молотком

Для выявления критического износа шаровых опор часто применяется ударный метод с использованием молотка. Техника основана на создании контролируемой вибрации и визуально-тактильной оценке реакции узла.

Перед проверкой автомобиль вывешивают на подъёмнике или домкратах, снимая нагрузку с колеса. Напарник раскачивает подвеску вручную, вверх-вниз или влево-вправо, создавая переменное усилие на рычагах. Мастер располагает руку на корпусе шаровой опоры или пальце рычага, чувствуя вибрации через перчатку.

Техника простукивания

Пошаговая последовательность действий:

- Напарник фиксирует колесо в крайнем верхнем положении

- Мастер наносит короткие удары кувалдой или молотком по тыльной стороне колеса (ближе к месту крепления шаровой)

- Рука контролирует амплитуду колебаний в шарнире

- Повторяют процедуру при вывернутых в разные стороны колёсах

Критерии оценки:

| Характер люфта | Признак неисправности |

|---|---|

| Отсутствие вибрации | Шарнир исправен |

| Локальные толчки под пальцами | Начальная стадия износа |

| Характерный стук в такт ударам | Критический износ, требующий замены |

Ограничения метода:

- Не выявляет заклинивание шарнира

- Требует опыта для дифференциации от стуков других элементов

- Эффективен только при значительном износе (от 1-2 мм)

Компьютерная диагностика электронных подвесок

Современные электронные подвески (пневматические, адаптивные, магнитные) управляются сложными электронными блоками (ECU), требующими специализированной диагностики. Процесс основан на подключении сканера к диагностическому разъему OBD-II автомобиля для считывания кодов неисправностей, параметров работы системы в реальном времени и данных датчиков.

Диагностическое оборудование взаимодействует с контроллером подвески, получая информацию о давлении в пневмобаллонах (если применимо), положении кузова, состоянии амортизаторов с регулируемой жесткостью, работе компрессора, показаниях акселерометров и датчиков уровня. Это позволяет точно локализовать проблему – будь то отказ исполнительного механизма, неисправность датчика, обрыв проводки или логическая ошибка в программном обеспечении ECU.

Ключевые этапы и особенности диагностики

Процедура включает несколько обязательных шагов:

- Сканирование кодов ошибок (DTC): Определение сохраненных в памяти ECU кодов неисправностей (например, неисправность клапана пневмоподушки, обрыв цепи датчика уровня).

- Анализ параметров в реальном времени: Мониторинг показаний всех датчиков системы (уровень кузова на каждом колесе, давление в контурах, температура компрессора, положение регулировочных клапанов) при включенном зажигании и работающем двигателе.

- Активация исполнительных механизмов: Принудительное включение/выключение компрессора, электромагнитных клапанов или сервоприводов амортизаторов с помощью сканера для проверки их работоспособности и отклика системы.

- Адаптация и калибровка: После ремонта или замены компонентов часто требуется программная калибровка датчиков уровня или обучение системы новым параметрам.

Типичные проблемы, выявляемые диагностикой:

- Отказ пневмокомпрессора или утечки в воздушных магистралях.

- Выход из строя датчиков положения кузова (угла наклона) или акселерометров.

- Неисправности электромагнитных клапанов пневмоподвески или сервоприводов адаптивных амортизаторов.

- Обрыв/короткое замыкание в цепях датчиков или исполнительных устройств.

- Программные сбои или несовместимость после перепрошивки ECU.

Преимущества компьютерной диагностики:

| Аспект | Преимущество |

|---|---|

| Точность | Позволяет точно определить неисправный компонент, исключая метод "тыка". |

| Скорость | Сокращает время поиска неисправности по сравнению с ручной проверкой. |

| Профилактика | Выявление скрытых проблем на ранней стадии до критического отказа. |

| Необходимость для ремонта | Обязательна для сброса ошибок, адаптации и калибровки после замены деталей. |

Важно: Качественная диагностика требует профессионального оборудования (дилерские сканеры, Bosch KTS, Launch X-431 Pro) и специалистов, понимающих алгоритмы работы конкретной системы. Универсальные дешевые сканеры часто не имеют доступа к специфическим параметрам блоков управления подвеской.

Проверка состояния пружин на проседание

Проседание пружин – распространенная неисправность, приводящая к снижению клиренса автомобиля, ухудшению управляемости (особенно в поворотах), неравномерному износу шин, повреждению других элементов подвески и кузова из-за постоянных ударов об ограничители хода. Пружины теряют упругость и высоту в результате естественного старения металла, коррозии, постоянных перегрузок или механических повреждений.

Основным признаком проседания является визуально заметное уменьшение дорожного просвета (клиренса) автомобиля, особенно по углам. Автомобиль может стоять с заметным креном на одну сторону или иметь разную высоту передней и задней части по сравнению с заводскими параметрами. Часто сопровождается стуками в подвеске на неровностях.

Методы диагностики проседания

Для точной оценки состояния пружин применяют следующие методы:

- Визуальный осмотр:

- Проверка расстояния от центра колеса до края колесной арки (в мм) и сравнение значений по всем четырем углам автомобиля.

- Поиск видимых дефектов: трещины, сколы, коррозия, поломки витков (особенно концевых).

- Оценка положения пружины относительно посадочных чашек – признаки смещения.

- Проверка зазора до ограничителя отбоя подвески – критически малый зазор указывает на проседание.

- Измерение клиренса:

- Замер высоты от конкретных точек кузова (указанных в руководстве по ремонту) до земли на ровной площадке.

- Сравнение полученных значений с данными производителя. Отклонение более чем на 10-15% обычно считается критическим.

- Тест на раскачивание:

- Интенсивное раскачивание кузова вручную на каждом углу и наблюдение за его возвратом в исходное положение.

- Затрудненный возврат, чрезмерные колебания или стуки могут косвенно указывать на проблемы с пружинами (или амортизаторами).

| Метод | Что выявляет | Точность | Примечания |

|---|---|---|---|

| Визуальный осмотр | Очевидное проседание, грубые дефекты | Низкая (субъективная) | Требует опыта, начальный этап диагностики |

| Измерение клиренса | Фактическую степень проседания (в % или мм) | Высокая (объективная) | Необходимы точные данные производителя и ровная площадка |

| Тест на раскачивание | Косвенные признаки потери упругости | Средняя (косвенная) | Может указывать и на неисправность амортизаторов |

Критерии замены: Пружины подлежат обязательной замене при обнаружении физических повреждений (трещины, сломанные витки) или если измеренное проседание превышает допустимые нормы производителя (обычно 5-10% от номинальной высоты). Замену всегда производят парами на одной оси (обе передние или обе задние) для сохранения равномерности характеристик подвески и геометрии кузова. Установка новых пружин часто требует одновременной замены опорных подшипников (спереди) и опорных чашек (буферов сжатия).

Методы выявления утечек в пневмоподвесках

Обнаружение утечек воздуха является критически важным этапом обслуживания пневмоподвески, так как даже незначительная потеря давления приводит к снижению клиренса, перекосу кузова, повышенной нагрузке на компрессор и преждевременному выходу компонентов из строя.

Точная локализация источника утечки требует системного подхода с использованием специализированных методов и оборудования, позволяющих выявить дефекты в уплотнениях, воздушных магистралях, пневмоподушках, ресивере и клапанном блоке.

Основные методы диагностики

Для эффективного поиска утечек применяются следующие методики:

- Визуальный и тактильный осмотр: Внимательная проверка пневмоподушек на наличие трещин, потертостей, разрывов, воздушных магистралей – на перегибы, повреждения фитингов, соединительных штуцеров – на следы коррозии. Прокатывание пальцев по поверхности уплотнений для ощущения потока воздуха.

- Мыльный раствор: Нанесение водно-мыльной эмульсии (специальной пены) на подозрительные места (стыки, клапаны, поверхность подушек). Появление надувающихся пузырей четко указывает на точку утечки.

- Прослушивание шипения: Опустив автомобиль на минимальный клиренс и выключив двигатель, в условиях максимальной тишины прослушивают характерное шипение выходящего воздуха возле каждого колеса, вдоль магистралей, в районе компрессора и ресивера.

- Диагностическое сканирование: Использование специализированных сканеров для чтения кодов неисправностей, показаний датчиков уровня кузова и давления в системе. Анализ скорости падения давления в ресивере или отдельных контурах при выключенном зажигании.

- Проверка скорости работы компрессора: Фиксация времени, за которое компрессор поднимает автомобиль из нижнего в верхнее положение. Значительное увеличение времени (по сравнению с нормой) косвенно указывает на наличие утечек.

- Погружение компонентов в воду: Демонтированные узлы (например, клапанный блок, отдельные участки трубок, пневмоподушки) погружают в воду для визуализации пузырьков воздуха. Требует демонтажа.

- Ультразвуковой течеискатель: Применение профессионального прибора, улавливающего высокочастотный звук вытекающего воздуха. Эффективен даже для микроскопических утечек и в шумных условиях.

Общие признаки утечки:

| Постоянное проседание кузова (особенно после стоянки) |

| Учащенная работа компрессора в статичном положении автомобиля |

| Предупреждающие сообщения на приборной панели ("Check Level System", "AIR SUSP FAULT") |

| Неравномерная высота кузова по углам |

| Аномальный шум (шипение) из области колес или под днищем |

Критический износ резиновых элементов подвески

Резиновые компоненты (сайлентблоки, втулки стабилизатора, опоры стоек, пыльники ШРУСов, буферы сжатия) играют ключевую роль в работе подвески: гасят вибрации, обеспечивают подвижное соединение металлических частей, задают точную геометрию узлов. При их критическом износе нарушается целостность конструкции, резко возрастают ударные нагрузки на смежные детали (рычаги, амортизаторы, кузов), ухудшается управляемость и безопасность.

Игнорирование признаков износа приводит к катастрофическим последствиям: разрушению посадочных мест рычагов, деформации стабилизаторов, выходу из строя амортизаторов или стоек, повреждению ШРУСов. Замена сопутствующих поврежденных деталей обходится в разы дороже своевременной профилактики резинотехнических изделий.

Последствия и диагностика критического износа

Характерные симптомы:

- Стуки и скрипы на неровностях, особенно при преодолении "лежачих полицейских"

- Увод автомобиля в сторону при торможении или разгоне

- "Ватообразное" поведение руля, снижение точности реакций на поворотах

- Неравномерный износ шин (пилообразный, пятнами)

- Видимое растрескивание, расслоение резины, следы масла на пыльниках

Методы диагностики:

- Визуальный осмотр на подъемнике: проверка целостности, наличие разрывов, отслоений, чрезмерной деформации.

- Проверка люфтов монтировкой: приложив усилие к рычагам или стабилизатору, определяют недопустимый свободный ход в соединениях.

- Тест-драйв с акцентом на проезд неровностей и резкие маневры для выявления стуков и неустойчивости.

| Элемент | Риски при критическом износе | Типичный ресурс* |

|---|---|---|

| Сайлентблоки рычагов | Нарушение развала-схождения, разрушение рычага, разрыв крепежа | 60-100 тыс. км |

| Втулки стабилизатора | Деформация стабилизатора, стуки, крены на поворотах | 30-50 тыс. км |

| Опора стойки (подшипник+резина) | Разрушение амортизатора, пробой подвески, клин руля | 50-80 тыс. км |

| Пыльники ШРУСов/рулевых тяг | Попадание грязи, выход из строя шарнира, заклинивание | Осмотр каждое ТО |

*Ресурс указан ориентировочно, зависит от условий эксплуатации и качества деталей.

Преимущества рессор для тяжелых дорожных условий

Рессорная подвеска демонстрирует исключительную устойчивость к ударным нагрузкам при движении по бездорожью, крупным ухабам или каменистым участкам. Многослойная конструкция из стальных листов эффективно поглощает и распределяет энергию удара, предотвращая передачу критических вибраций на раму и кузов автомобиля.

Простота механизма обеспечивает минимальное количество уязвимых компонентов: отсутствие сложных гидравлических соединений или пневмосистем снижает риск поломок при контакте с грязью, водой или абразивными частицами. Цельные металлические элементы менее чувствительны к механическим повреждениям от камней или веток.

Ключевые эксплуатационные преимущества

- Высокая грузоподъемность – пакет листовых рессор сохраняет функциональность даже при 20-30% перегрузке, критичной для пружинных или пневматических систем.

- Ремонтопригодность в полевых условиях – замена треснувшего листа или центровочного болта возможна без специнструмента, в отличие от восстановления амортизационных стоек.

- Устойчивость к коррозии и износу – отсутствие резиновых втулок (в классической конструкции) исключает их разрушение от контакта с химическими реагентами или перепадов температур.

| Параметр | Рессорная подвеска | Альтернативные типы |

|---|---|---|

| Стойкость к боковым нагрузкам | Жесткая фиксация моста предотвращает смещение оси на кренах | Требует стабилизаторов поперечной устойчивости |

| Запас прочности | Деформация листов до 15% без потери свойств | Пружины ломаются при 8-10% перегрузе |

| Ресурс в грязевой среде | >500 000 км до капитального ремонта | Пневмобаллоны требуют замены через 200 000 км |

Эксплуатационная выносливость подкрепляется самозатуханием колебаний: трение между листами естественным образом гасит раскачивание, уменьшая зависимость от амортизаторов. При этом геометрия подвески сохраняет клиренс даже при частичном разрушении одного из элементов пакета.

Плюсы подвески McPherson: доступность обслуживания для массовых авто

Конструктивная простота стойки МакФерсон – ключевой фактор её экономичности в обслуживании. Меньшее количество компонентов (единый узел стойки вместо раздельных рычага и амортизатора, отсутствие верхнего рычага) напрямую снижает расходы на запасные части. Замена изношенной стойки в сборе часто оказывается дешевле и быстрее ремонта многорычажной подвески, где меняются отдельно сайлент-блоки, шаровые опоры, амортизаторы.

Широчайшее распространение этой схемы на бюджетных и среднеценовых моделях создало огромный рынок запчастей. Доступны как оригинальные компоненты, так и многочисленные аналоги от сторонних производителей разного ценового сегмента. Это усиливает конкуренцию и удерживает цены на приемлемом уровне. Кроме того, подавляющее большинство автомехаников прекрасно знакомы с диагностикой и заменой стоек McPherson, что удешевляет работу.

Конкретные аспекты экономии

- Снижение трудозатрат: Замена узла "стойка в сборе" часто выполняется быстрее, чем ремонт многорычажной подвески.

- Унификация запчастей: Одинаковая базовая конструкция для множества моделей позволяет производителям выпускать детали большими партиями, снижая себестоимость.

- Доступность аналогов: Огромный выбор неоригинальных стоек (от бюджетных до премиальных) дает владельцу гибкость в выборе по цене и качеству.

- Упрощенная диагностика: Основные неисправности (стуки, утечки, износ опорного подшипника) обычно легко выявляются, сокращая время на поиск проблемы.

Многорычажка: высокая плавность хода на асфальте

Конструкция многорычажной подвески (мультилинк) использует минимум четыре отдельных поперечных рычага и один продольный рычаг на каждое колесо, обеспечивая точную кинематику. Такая схема эффективно разделяет функции гашения вертикальных нагрузок и восприятия боковых сил, что критично для плавности.

Благодаря независимой работе каждого рычага и оптимальной геометрии точек крепления, подвеска минимизирует передачу вибраций от мелких неровностей на кузов. Эластокинематические свойства сайлент-блоков дополнительно сглаживают микропрофиль асфальта, создавая характерный "бархатный" ход.

Ключевые факторы плавности

Амортизация микропрофиля: Множество шарниров с резинометаллическими элементами поглощают высокочастотные колебания, недоступные для простых подвесок.

Снижение неподрессоренных масс достигается применением легких алюминиевых рычагов, улучшая реакцию на кочки.

- Изолированная работа рычагов исключает взаимовлияние колес

- Прогнозируемая деформация сайлент-блоков под нагрузкой

- Точное поддержание развала колес в любых условиях

| Параметр | Влияние на комфорт |

| Количество рычагов | Чем больше – тем точнее контроль траектории колеса |

| Жесткость втулок | Мягкие втулки повышают плавность, но снижают отклик |

| Длина рычагов | Удлиненные рычаги уменьшают угловые перемещения |

Диагностика требует проверки люфтов во всех шарнирах и состояния опор стоек. Критичный признак износа – появление стуков на мелких неровностях при сохранении плавности хода.

Торсионная балка: плюсы для малолитражек

Торсионная балка обеспечивает значительную экономию пространства под днищем, что критично для компактных автомобилей. Её цельная конструкция не требует дополнительных рычагов или сложных креплений, освобождая место для увеличения салона или багажника. Отсутствие громоздких элементов также снижает общий вес авто, положительно влияя на топливную экономичность малолитражек.

Простота конструкции гарантирует высокую надёжность и минимальные затраты на обслуживание. Торсионная балка устойчива к ударным нагрузкам на неровных дорогах, а герметичные шарниры не требуют регулярной смазки. Низкая себестоимость производства позволяет производителям удерживать цену автомобиля в бюджетном сегменте без потери ключевых эксплуатационных качеств.

- Повышенная грузоподъёмность – торсионы эффективно распределяют вес багажа или пассажиров

- Предсказуемая управляемость – жёсткая связь колёс улучшает стабильность на прямой

- Упрощённый ремонт – замена втулок или торсионов не требует сложного оборудования

- Защищённость элементов – балка служит дополнительным барьером для топливных магистралей

Пневмоподвеска: преимущества регулировки клиренса

Регулировка дорожного просвета – ключевое функциональное преимущество пневматической подвески. Замена традиционных пружин или рессор на эластичные воздушные баллоны позволяет водителю изменять высоту кузова относительно дороги в широком диапазоне. Управление осуществляется через электронный блок, получающий команды с панели в салоне или автоматически по заданным сценариям.

Возможность оперативного изменения клиренса напрямую влияет на эксплуатационные характеристики автомобиля. Повышение просвета улучшает проходимость на бездорожье или при движении по глубокому снегу, а снижение – обеспечивает лучшую аэродинамику и устойчивость на трассе. Это превращает универсал или внедорожник в технику с адаптивными свойствами под конкретные дорожные условия.

Практические выгоды регулируемого клиренса

- Адаптация к дорожному покрытию: Поднятие подвески для преодоления препятствий и опускание на асфальте для комфорта

- Упрощение погрузки: Автоматическое снижение при остановке для удобства посадки пассажиров или загрузки багажника

- Компенсация нагрузки: Поддержание уровня кузова независимо от веса груза в салоне или багажнике

- Повышение безопасности: Снижение центра тяжести на высокой скорости уменьшает крены в поворотах

| Режим клиренса | Высота (пример) | Сценарии использования |

|---|---|---|

| Внедорожный | +50-80 мм | Бездорожье, глубокие лужи, снежная целина |

| Стандартный | Заводская настройка | Город, трасса, мокрый асфальт |

| Спортивный | -20-40 мм | Скоростное шоссе, динамичная езда |

| Погрузочный | -30-50 мм | Остановка с работающим двигателем для посадки |

Автоматизация процессов – важное дополнение к ручному управлению. Система самостоятельно поднимает подвеску при:

1. Обнаружении неровностей через датчики

2. Резком увеличении скорости (например, свыше 120 км/ч)

3. Активации режимов «Sand», «Snow» или «Sport»

Диагностика требует контроля герметичности магистралей, состояния компрессора и датчиков уровня. Характерные неисправности проявляются неравномерным проседанием углов кузова или частым включением нагнетателя воздуха. Профилактика включает проверку осушителя системы и целостности пневмобаллонов при сезонном ТО.

Адаптивные системы: адаптация к дороге и стилю езды

Адаптивные подвески автоматически изменяют жесткость демпфирования амортизаторов в реальном времени, используя комплекс датчиков (акселерометры, датчики дорожного просвета, положения руля) и электронный блок управления. Система непрерывно анализирует параметры движения: скорость, ускорения кузова, неровности покрытия, манеру руления и торможения. На основе этих данных алгоритмы мгновенно корректируют характеристики демпфирования для каждого колеса независимо.

Главная цель – компенсация противоречивых требований: обеспечение комфорта на плохих дорогах за счет "мягкой" настройки и устойчивости в поворотах или при резких маневрах через "жесткий" режим. Электроника самостоятельно подбирает оптимальный баланс, устраняя крены кузова, раскачивание и вибрации без участия водителя. Современные системы интегрируются с другими модулями автомобиля (ESP, рулевое управление) для комплексного улучшения динамики.

Ключевые особенности и преимущества

- Динамическая адаптация: автоматический переход между режимами (например, Comfort/Sport) за миллисекунды.

- Персонализация: возможность ручного выбора предустановок (Sport+, Snow) или создания индивидуальных профилей.

- Повышение безопасности: снижение риска потери сцепления за счет стабилизации колес на неровностях.

- Энергоэффективность: адаптивные амортизаторы с электромагнитными клапанами (например, MagneRide) потребляют минимум энергии.

| Технология | Принцип работы | Примеры систем |

|---|---|---|

| Электромагнитные клапаны | Изменение сечения каналов в амортизаторе магнитным полем | Audi Magnetic Ride, GM MagneRide |

| Регулируемые стабилизаторы | Активное изменение жесткости поперечной устойчивости | BMW Dynamic Drive, Mercedes Active Body Control |

| Пневмоэлементы | Коррекция давления воздуха в упругих элементах | Airmatic Dual Control (Mercedes), Adaptive Air Suspension (Audi) |

Диагностика требует сканирования электронных блоков на коды ошибок, проверки датчиков ускорения и дорожного просвета, тестирования реакции амортизаторов на сигналы управления. Частые неисправности: износ электроклапанов, утечки в пневмомагистралях, сбои CAN-шины. Регламентное обслуживание включает контроль целостности проводки и чистку сенсоров.

Независимая подвеска: преимущества управляемости на поворотах

Конструкция независимой подвески обеспечивает автономную работу каждого колеса одной оси. При вхождении в поворот внешнее колесо, нагруженное центробежной силой, прижимается к дорожному покрытию без значительного изменения угла наклона. Внутреннее колесо при этом сохраняет оптимальный контакт с поверхностью, компенсируя неровности и минимизируя потерю сцепления.

Отсутствие жесткой связи между колесами исключает взаимное влияние при наезде на препятствия. Это позволяет подвеске точечно отрабатывать ямы или бугры на асфальте в критических фазах маневра. Результат – стабильный вектор тяги и предсказуемая траектория даже при агрессивном рулении или экстренном перестроении.

Ключевые преимущества в управляемости

Основные плюсы независимой схемы при прохождении поворотов:

- Снижение кренов кузова: Геометрия рычагов и стабилизаторов эффективно противодействует опрокидывающим силам, сохраняя горизонтальное положение шин.

- Точность рулевого управления: Минимальное изменение развала колес при кренах обеспечивает полное пятно контакта покрышки с дорогой.

- Адаптивность к покрытию: Колеса независимо обрабатывают неровности, предотвращая срыв траектории на сложном рельефе (например, при попадании одного колеса в колдобину).

Для сравнения влияния на управляемость:

| Параметр | Независимая подвеска | Зависимая подвеска |

|---|---|---|

| Стабильность сцепления | Все 4 колеса сохраняют контакт с дорогой | Риск вывешивания внутреннего колеса |

| Чувствительность к кренам | Плавное изменение углов установки колес | Резкое ухудшение развала/схождения |

| Реакция на руление | Линейное нарастание отклика | Склонность к избыточной поворачиваемости |

Эти особенности делают независимую подвеску незаменимой для спортивного вождения и эксплуатации на горных трассах. Инженеры дополнительно усиливают эффект за счет активных стабилизаторов и адаптивных амортизаторов, динамически регулирующих жесткость в зависимости от режима движения.

Зависимая подвеска: выносливость на бездорожье

Зависимая подвеска объединяет колеса одной оси жесткой балкой (мостом), обеспечивая их постоянную кинематическую связь. Эта конструкция отличается исключительной прочностью благодаря малому количеству подвижных элементов и массивной неразрезной оси. На бездорожье такая система гарантирует стабильное сцепление обоих колес с грунтом даже при значительном перекосе кузова, минимизируя риск вывешивания колеса.

Мощные рессоры или пружины в сочетании с длинноходными амортизаторами эффективно гасят ударные нагрузки от камней, ям и ухабов. Отсутствие сложных рычагов и шарниров снижает уязвимость к механическим повреждениям при наезде на препятствия, а высокая ремонтопригодность позволяет устранять поломки в полевых условиях с минимальным набором инструментов.