Типы поршневых колец и их размеры

Статья обновлена: 28.02.2026

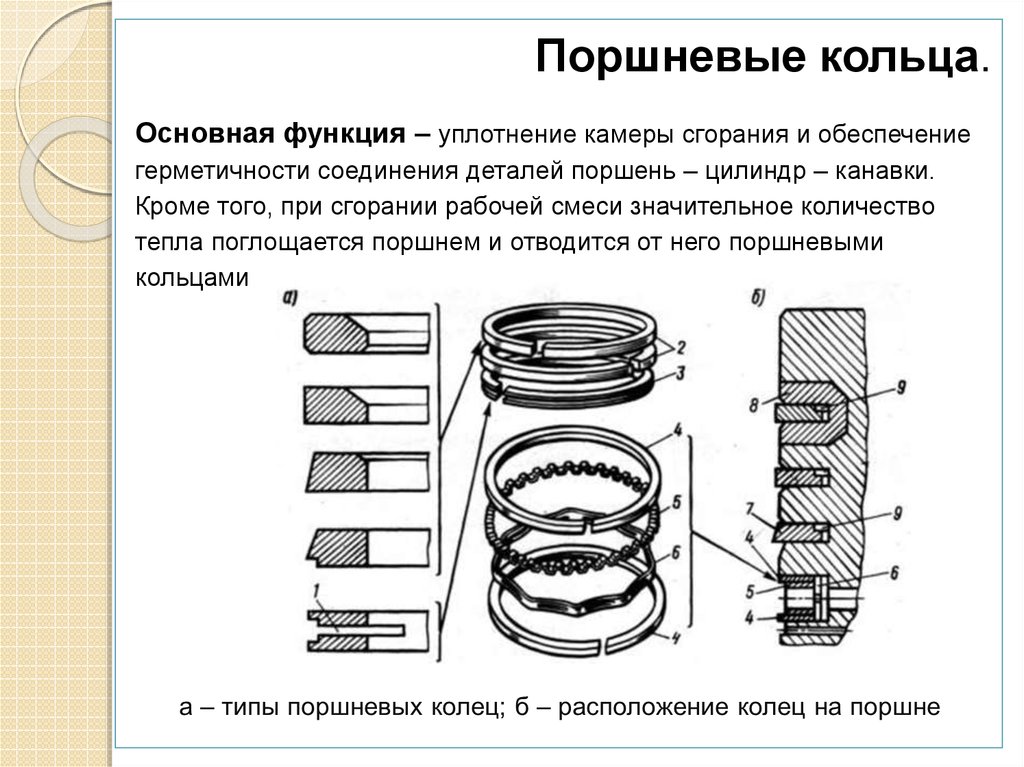

Поршневые кольца – ключевые уплотнительные элементы в цилиндре двигателя внутреннего сгорания. Их главная задача – обеспечить герметичность камеры сгорания, эффективный отвод тепла от поршня и контроль расхода моторного масла.

От правильного выбора вида и точного соответствия размера поршневых колец напрямую зависит компрессия, мощность, экономичность и ресурс двигателя. Неверный подбор ведет к повышенному расходу масла, потерям мощности и ускоренному износу.

Материалы производства: чугун vs сталь

Традиционным материалом для поршневых колец на протяжении десятилетий остается серый чугун. Его графитовая микроструктура обеспечивает естественную смазку и эффективное рассеивание тепла от поршня к стенкам цилиндра. Чугунные кольца демонстрируют превосходную износостойкость при контакте с гильзой цилиндра и хорошо гасят вибрации благодаря внутреннему демпфированию материала.

Современные высокофорсированные двигатели потребовали применения стальных колец. Сталь обладает повышенной механической прочностью и термостойкостью, что критично при экстремальных температурах и давлениях. Стальные кольца тоньше чугунных, но сохраняют высокую упругость, обеспечивая стабильное прилегание к зеркалу цилиндра даже в условиях деформации поршня.

Сравнительные характеристики

| Критерий | Чугун | Сталь |

|---|---|---|

| Прочность на разрыв | Умеренная | Высокая |

| Теплопроводность | Оптимальная | Ниже чугуна |

| Антифрикционные свойства | Естественная смазка графитом | Требуют покрытий |

| Упругость | Средняя | Превосходная |

| Термостойкость | До 300-350°C | Свыше 450°C |

Ключевые преимущества чугуна включают:

- Самостоятельную прирабатываемость за счет графита

- Эффективное поглощение микровибраций

- Более низкую стоимость производства

Стальные кольца незаменимы при:

- Экстремальных нагрузках (турбонаддув, высокие обороты)

- Использовании облегченных узких поршней

- Работе с алюминиевыми гильзами цилиндров

Для компенсации недостатков материалов применяют комбинированные решения: стальное основание кольца с чугуном или молибденом в рабочем слое, а также PVD/CVD покрытия для повышения износостойкости стальных версий.

Компрессионные кольца: назначение и классификация

Основное назначение компрессионных колец – обеспечение герметичности камеры сгорания для предотвращения прорыва газов в картер двигателя. Они создают плотный контакт между поршнем и стенками цилиндра, минимизируя утечки при рабочем ходе. Дополнительная функция – отвод тепла от поршня к стенкам цилиндра для предотвращения перегрева.

Компрессионные кольца устанавливаются в верхних канавках поршня и подвергаются максимальным термическим и механическим нагрузкам. Их эффективность напрямую влияет на мощность двигателя, расход топлива и масла, а также на экологические показатели выхлопных газов.

Классификация компрессионных колец

Классификация осуществляется по конструктивным особенностям и материалам:

- По форме поперечного сечения:

- Прямоугольные – стандартная конструкция с плоской рабочей поверхностью

- Конические – сужаются к низу (угол 30′-2°) для улучшения приработки

- Бочкообразные – выпуклая поверхность снижает удельное давление

- С выточкой (минутные) – внутренняя канавка вызывает скручивание при нагреве

- По материалу исполнения:

- Чугунные (серый легированный чугун)

- Стальные (ковкий чугун, нержавеющая сталь)

- По типу покрытия:

- Хромированные (твердое электролитическое покрытие)

- Молибденовые (плазменное напыление)

- Нитрированные (газотермическое упрочнение)

- Композитные (керамико-графитовые включения)

Сравнительные характеристики конструктивных типов:

| Тип кольца | Контактная зона | Преимущества | Ограничения |

|---|---|---|---|

| Прямоугольное | Полная ширина | Простота производства | Высокий износ, медленная приработка |

| Коническое | Нижняя кромка | Быстрая приработка | Требует точной ориентации при монтаже |

| Бочкообразное | Центральная зона | Автоматическая регулировка давления | Сложность изготовления |

| Минутное | Верхняя и нижняя кромки | Двойной эффект уплотнения | Сниженная прочность в зоне выточки |

Маслосъемные кольца: конструктивные особенности

Маслосъемные кольца выполняют критически важную функцию удаления излишков моторного масла со стенок цилиндра при движении поршня. Их конструкция напрямую влияет на расход масла, чистоту выхлопа и предотвращение закоксовывания камеры сгорания. От эффективности работы этих колец зависит долговечность двигателя и стабильность его характеристик.

В отличие от компрессионных колец, маслосъемные имеют специфическое строение для оптимального распределения и снятия масляной пленки. Они должны обеспечивать минимальное трение при сохранении качественного маслосъема. Основные конструктивные решения включают комбинированные узлы с расширителями, прорези для отвода масла и специальное профилирование рабочих поверхностей.

Ключевые элементы конструкции

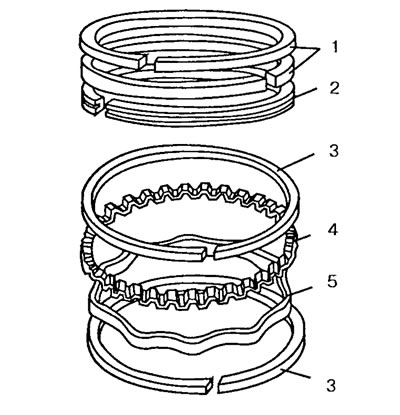

Современные маслосъемные кольца представлены тремя основными типами:

- Композитные трехкомпонентные: Наиболее распространенный вариант, состоящий из:

- Верхней и нижей стальных тонких пластин (рабочие кромки)

- Волнового или спирального осевого расширителя (обеспечивает радиальное давление)

- Тангенциального расширителя (задает прижимное усилие)

- Чугунные с витым пружинным расширителем: Цельное кольцо с канавкой внутри, куда устанавливается витая пружина, создающая радиальное давление.

- Монолитные коробчатого сечения: Цельнолитые кольца (чаще из чугуна) со сложным профилем, имеющие дренажные отверстия и скосы для сбора масла.

Рабочие поверхности всегда имеют скругленные кромки и специальные фаски для эффективного снятия масла без сухого трения. Наружная сторона часто покрывается хромом или молибденом для повышения износостойкости. Дренажные отверстия или прорези в канавке поршня под кольцом позволяют отводить собранное масло обратно в картер.

| Тип кольца | Материал | Особенности давления | Область применения |

|---|---|---|---|

| Трехкомпонентное | Сталь (пластины), Сталь (расширитель) | Высокое равномерное по окружности | Подавляющее большинство современных ДВС |

| С витым расширителем | Чугун (кольцо), Сталь (пружина) | Умеренное, может снижаться со временем | Старые двигатели, некоторые спецприменения |

| Монолитное коробчатое | Легированный чугун | Зависит от упругости кольца, стабильное | Мотоциклетные, малофорсированные ДВС |

Осевой расширитель в трехкомпонентных кольцах не только создает прижим к стенке цилиндра, но и обеспечивает плотное прилегание кольца к верхней и нижней плоскостям канавки поршня. Это предотвращает прорыв газов и масла через зазоры. Радиальное давление маслосъемного кольца обычно ниже, чем у верхнего компрессионного, но выше, чем у нижнего компрессионного кольца.

Виды сечений: прямоугольные профили колец

Прямоугольные поршневые кольца представляют собой базовую конструкцию с простой геометрией поперечного сечения в форме вытянутого прямоугольника. Такие кольца характеризуются плоской рабочей поверхностью, параллельной стенкам цилиндра, и минимальным количеством граней обработки.

Основным преимуществом прямоугольного профиля является технологичность изготовления и низкая себестоимость. Равномерное распределение давления по всей рабочей поверхности обеспечивает стабильное уплотнение газов в цилиндре, особенно на новых или идеально круглых цилиндрах. Однако при износе или деформации цилиндровой гильзы эффективность уплотнения резко снижается.

Ключевые особенности прямоугольных колец

- Рабочие поверхности: Две плоские параллельные плоскости (верхняя и нижняя торцевые)

- Функции: Основное уплотнение газов (компрессионные кольца), реже - распределение масла

- Распространенность: Стандартное решение для 1-го компрессионного кольца в бензиновых ДВС

Недостатки конструкции:

- Быстрое образование зазора в замке при износе боковых граней

- Склонность к залеганию в канавках поршня при нагарообразовании

- Неадаптивность к эллипсности цилиндра

| Параметр | Значение | Примечание |

|---|---|---|

| Высота кольца (осевая) | 1.2-3.0 мм | Зависит от диаметра цилиндра |

| Радиальная толщина | 3.0-5.5 мм | Определяет прочность |

| Зазор в замке | 0.15-0.50 мм | Компенсирует тепловое расширение |

Современные модификации прямоугольных колец включают наружную фаску (для ускорения приработки) и внутреннюю выточку (для повышения радиального давления). Применяются преимущественно в среднеоборотных двигателях с чугунными гильзами цилиндров.

Микро-профиль бочкообразной поверхности

Бочкообразная форма рабочей поверхности компрессионных колец характеризуется выпуклым профилем, где максимальная толщина расположена в центральной зоне, с плавным уменьшением радиуса к верхней и нижней кромкам. Такой контур обеспечивает оптимальное распределение контактного давления при движении поршня в цилиндре.

Микро-профиль включает дополнительные технологические модификации поверхности: фаски на кромках (шириной 0,02–0,1 мм под углом 15–30°) для снижения риска задиров и микровыступы (0,005–0,015 мм) в зоне контакта. Эти элементы создаются финишной обработкой типа хонингования или притирки абразивными лентами.

Ключевые параметры и особенности

Основные характеристики бочкообразного профиля:

- Высота выпуклости: 0,005–0,03 мм для стандартных колец;

- Радиус кривизны: 500–1500 мм в зависимости от диаметра кольца;

- Зона контакта: сокращена до 60–80% ширины кольца.

Эксплуатационные преимущества:

- Адаптация к деформациям цилиндра за счёт точечного контакта;

- Снижение расхода масла благодаря гидродинамическому эффекту при ходе вниз;

- Ускоренная приработка благодаря уменьшенной площади трения;

- Повышенная стойкость к заклиниванию при перегреве.

| Параметр | Диапазон | Назначение |

|---|---|---|

| Фаска кромки | 0,03 мм × 20° | Предотвращение контакта острой кромки со стенкой цилиндра |

| Микрорельеф | 0,01–0,02 мм | Удержание масляной плёнки и удаление загрязнений |

Конические рабочие поверхности колец

Рабочая поверхность конического кольца выполнена не плоской, а под небольшим углом к плоскости самого кольца. Это означает, что контакт с зеркалом цилиндра происходит не по всей ширине кольца, а только по его узкой нижней кромке.

Такая конструкция обеспечивает кольцу повышенную прирабатываемость на начальном этапе работы двигателя. Уменьшенная площадь контакта приводит к более высокому удельному давлению на кромку, что способствует быстрому сглаживанию микронеровностей как на кольце, так и на гильзе цилиндра.

Конструктивные особенности и работа

Ключевые моменты функционирования конических колец:

- Угол конуса: Обычно составляет всего 30-120 минут (0.5° - 2°). Этот малый угол визуально часто незаметен, но критически важен для работы.

- Направление установки: Кольцо обязательно устанавливается конической поверхностью вниз (маркировка "TOP" должна быть обращена вверх). Неправильная установка приведет к резкому увеличению расхода масла.

- Скребковый эффект: При движении поршня вниз (такте рабочего хода) наклонная поверхность работает как скребок, эффективно снимая излишки масла со стенки цилиндра и направляя его вниз, в картер.

- Эффект клина: При движении поршня вверх (такте сжатия/выпуска) масляная пленка под действием сил вязкости создает гидродинамический клин, приподнимающий кольцо и обеспечивающий смазку.

Типичные параметры конических колец:

| Параметр | Значение/Описание |

|---|---|

| Угол конуса (α) | 30 - 120 минут (0.5° - 2°) |

| Толщина контактной кромки | Около 0.01 - 0.02 мм (образуется в результате обработки угла) |

| Угол установки фаски | Верхняя (внутренняя) фаска под углом 15° - 30° для облегчения монтажа и предотвращения поломки |

Основное применение конических колец – второе (маслосъемное) кольцо в поршне. Их главное преимущество – превосходная прирабатываемость и хорошие маслосъемные свойства при сравнительно простой технологии изготовления. Однако, они требуют строгого соблюдения направления установки.

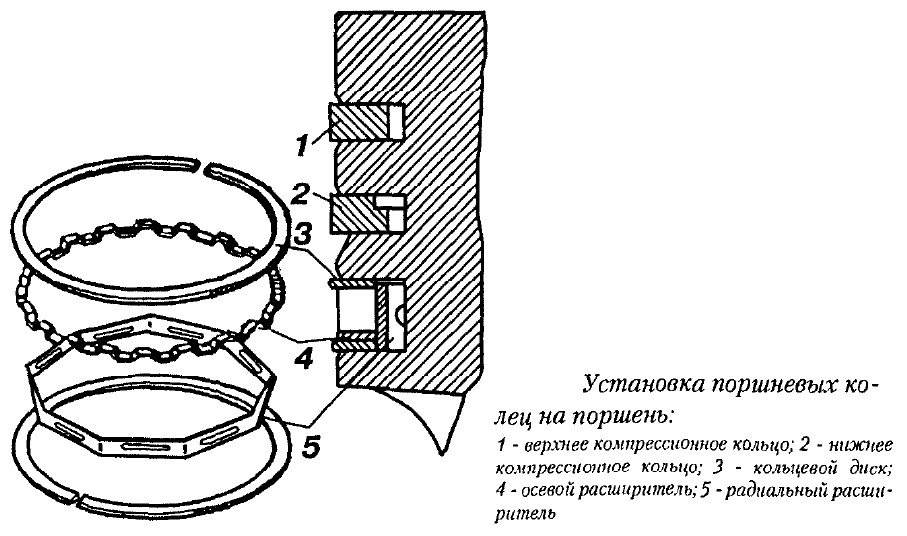

Составные маслосъемные кольца (комплект из 3 элементов)

Составные маслосъемные кольца представляют собой трехэлементную конструкцию, обеспечивающую эффективное удаление излишков масла со стенок цилиндра. Благодаря гибкости и независимой работе компонентов, они гарантируют стабильное прилегание к зеркалу цилиндра даже при деформациях и износе. Это предотвращает прорыв картерных газов в камеру сгорания и минимизирует расход масла на угар.

Ключевое преимущество трехкомпонентных колец – способность поддерживать оптимальное радиальное и боковое давление в широком диапазоне температур и скоростных режимов. Их применение особенно критично в современных высокооборотных двигателях с уменьшенной высотой колец, где требования к герметичности и маслосъемным характеристикам максимально жесткие.

Конструкция и функции элементов

- Две стальные пластины (верхняя и нижняя): Тонкие (0.4-0.6 мм) профилированные кольца из высоколегированной стали. Непосредственно контактируют со стенкой цилиндра, снимая излишки масла острыми кромками. Имеют хромированное или нитридное покрытие для износостойкости.

- Осевой расширитель (волнообразный пружинный элемент): Располагается между пластинами. Создает независимое радиальное давление, прижимающее пластины к цилиндру, и обеспечивает боковую стабильность комплекта в канавке поршня. Изготавливается из пружинной стали.

Типовые размеры составных маслосъемных колец

| Параметр | Стандартные значения |

|---|---|

| Диаметр (номинальный) | 50 мм - 150 мм (для легковых авто) |

| Высота комплекта (H) | 1.5 мм, 2.0 мм, 2.5 мм, 3.0 мм |

| Толщина пластин (T) | 0.4 мм, 0.5 мм, 0.6 мм |

| Радиальное давление | 0.6 - 1.8 МПа (зависит от конструкции расширителя) |

Монтажная высота комплекта (H) строго соответствует ширине канавки поршня. При установке пластины и расширитель располагаются в канавке соосно, без перехлеста. Точный подбор диаметра кольца осуществляется по классам ремонта цилиндра, с учетом допусков на обработку. Уменьшенная высота современных комплектов (≤2.0 мм) снижает трение без потери эффективности маслосъема.

Верхнее компрессионное кольцо: особенности нагрузки

Верхнее компрессионное кольцо функционирует в экстремальных условиях, подвергаясь максимальным термическим и механическим нагрузкам в двигателе. Оно непосредственно контактирует с раскалёнными газами в камере сгорания, где температуры достигают 300-350°C, а давление при сгорании топливовоздушной смеси может превышать 100 бар.

Ключевая задача кольца – обеспечение герметичности камеры сгорания для предотвращения прорыва газов в картер двигателя. Одновременно оно отводит до 70% тепла от поршня к стенкам цилиндра, работая как критически важный тепловой мостик. Это создаёт комплексное напряжение материала из-за сочетания высокого давления, температурного расширения и сил трения.

Основные виды нагрузок и конструктивные ответы

Термическая нагрузка:

- Вызывает тепловое расширение и усталость металла

- Контролируется термостабильными материалами (легированная сталь, керамические покрытия)

Механическое воздействие:

- Радиальная нагрузка: давление газов прижимает кольцо к стенкам цилиндра

- Осевое давление: усилие на боковые грани от качания поршня

- Вибрационные нагрузки: резонансные колебания на высоких оборотах

| Параметр нагрузки | Последствия | Способы компенсации |

|---|---|---|

| Температурная деформация | Потеря упругости, залегание | Асимметричное сечение, термозащитные покрытия |

| Абразивный износ | Увеличение зазора в замке | Хромирование или молибденовое напыление рабочей кромки |

Геометрия кольца (коническая, бочкообразная или с внутренней выточкой) специально рассчитывается для распределения контактного давления и создания масляного клина. Точность прилегания по всей окружности цилиндра обеспечивается за счёт упругой деформации при установке в канавку поршня.

Второе компрессионное кольцо: дополнительные функции

Основная задача второго компрессионного кольца заключается в дублировании функций верхнего кольца по удержанию давления в камере сгорания. Оно создает дополнительный барьер для прорыва газов в картер двигателя, компенсируя возможную неидеальную работу первого кольца при высоких нагрузках или износе.

Помимо базовой компрессионной роли, кольцо выполняет критически важную функцию контроля маслосъема. Его особая геометрия (часто коническая или скребковая) позволяет эффективно соскабливать излишки масла со стенок цилиндра при движении поршня вниз. Это предотвращает проникновение смазки в камеру сгорания и последующее нагарообразование.

Ключевые вспомогательные функции:

- Стабилизация верхнего кольца: Гасит колебания и вибрации первого кольца, предотвращая явление флаттера при высоких оборотах.

- Теплоотвод: Участвует в передаче тепла от поршня к стенкам цилиндра, снижая термическую нагрузку на юбку поршня и верхнее кольцо.

- Уплотнение при перевороте: Конструкция (например, крючковый профиль Н-образного сечения) обеспечивает герметичность даже при возможном временном перевороте кольца в канавке.

- Снижение насосных потерь: Оптимизированная форма уменьшает трение о стенки цилиндра, повышая механический КПД двигателя.

| Конструктивная особенность | Влияние на функцию |

| Коническая рабочая поверхность | Улучшает приработку и скребковый эффект |

| Внутренняя фаска/подрез | Обеспечивает "скручивание" для усиления прижима к зеркалу цилиндра |

| Напыление (молибден, хром) | Повышает износостойкость и термостойкость |

Радиальная толщина колец: влияние на долговечность

Радиальная толщина определяет механическую прочность кольца и распределение давления на стенку цилиндра. Чрезмерно тонкие кольца склонны к деформациям и ускоренному износу из-за повышенных нагрузок на единицу площади, особенно при высоких температурах и давлении в камере сгорания. Недостаточная толщина снижает способность кольца сохранять геометрию, что ведет к потере уплотнения и утечкам газов.

Избыточная толщина увеличивает жесткость конструкции, но провоцирует повышенное трение о стенки цилиндра. Это ускоряет износ как самого кольца, так и зеркала цилиндра. Кроме того, толстые кольца хуже прилегают к неровным поверхностям изношенных цилиндров, создавая локальные зоны перегрева и задиры.

Ключевые аспекты влияния на ресурс

| Толщина | Преимущества | Риски для долговечности |

|---|---|---|

| Увеличенная | Высокая стабильность формы | Ускоренный износ цилиндра, задиры |

| Оптимальная | Сбалансированное давление, адаптация к деформациям | Минимальный при соблюдении допусков |

| Уменьшенная | Сниженное трение | Прогиб кромки, потеря компрессии, поломки |

Оптимальная толщина рассчитывается исходя из диаметра цилиндра и рабочих характеристик двигателя. Для современных двигателей тренд смещается к уменьшению толщины при использовании высокопрочных материалов (легированная сталь, керамические покрытия), что обеспечивает:

- Снижение механических потерь на трение

- Лучшую приработку к деформированным цилиндрам

- Сохранение упругости при высокотемпературных нагрузках

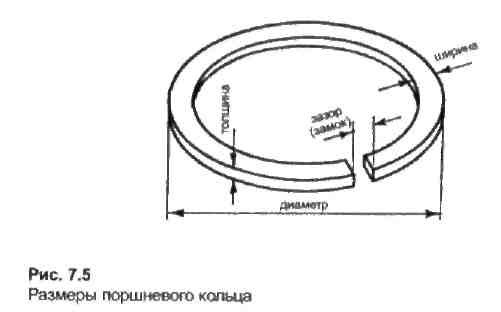

Осевая высота поршневого кольца

Осевая высота поршневого кольца (часто обозначаемая как h) – это расстояние между верхней и нижней рабочими плоскостями кольца, измеренное параллельно оси поршня. Эта величина напрямую влияет на площадь контакта кольца со стенкой цилиндра и его способность воспринимать тепловые и механические нагрузки. Выбор правильной высоты критичен для обеспечения стабильного уплотнения камеры сгорания, эффективного отвода тепла от поршня и минимизации трения.

Стандартные значения осевой высоты для современных двигателей варьируются в зависимости от типа кольца и его расположения на поршне. Для верхних компрессионных колец она обычно составляет 1.2–1.5 мм, для вторых компрессионных – 1.0–1.2 мм, а для маслосъемных – 2.0–4.0 мм. Уменьшение высоты (low-height rings) снижает трение и потери мощности, но требует повышенной точности изготовления и усложняет монтаж.

Ключевые аспекты влияния осевой высоты

- Теплоотвод: Более высокая осевая высота улучшает передачу тепла от поршня к цилиндру.

- Уплотнение: Увеличенная высота повышает стабильность прилегания к зеркалу цилиндра.

- Трение и износ: Снижение высоты уменьшает силу трения, но может ускорить локальный износ.

- Жесткость: Высокие кольца менее подвержены деформации под нагрузкой.

| Тип кольца | Диапазон высот (мм) | Особенности |

| Верхнее компрессионное | 1.2–1.5 | Оптимальный баланс герметичности и теплопередачи |

| Второе компрессионное | 1.0–1.2 | Сниженное трение при сохранении уплотнения |

| Маслосъемное (составное) | 2.0–4.0 | Повышенная жесткость для управления масляной пленкой |

Производители двигателей стремятся к уменьшению осевой высоты колец для повышения КПД, однако это требует применения высокопрочных материалов (сталь с покрытием CrN, PVD) и прецизионной обработки. Кольца с высотой менее 1.0 мм используются преимущественно в высокооборотных спортивных моторах.

Зазор в замке при установке кольца

Зазор в замке поршневого кольца – это расстояние между концами кольца при установке в цилиндр. Он обеспечивает компенсацию теплового расширения деталей во время работы двигателя. Неправильный зазор приводит к критическим последствиям: слишком малый вызывает задиры стенок цилиндра, а чрезмерный – прорыв газов и падение компрессии.

Величина зазора строго регламентирована производителем и зависит от диаметра цилиндра, типа кольца (компрессионное, маслосъёмное) и материала. Для точного измерения кольцо помещают в цилиндр и фиксируют поршнем для выравнивания, после чего зазор проверяют щупом.

Факторы влияния и регулировка

Ключевые параметры, определяющие требуемый зазор:

- Диаметр цилиндра: Увеличивается пропорционально размеру двигателя.

- Температурный режим: Для верхних компрессионных колец зазор больше из-за нагрева.

- Материал колец: Чугунные требуют меньшего зазора, чем стальные с покрытием.

Регулировка выполняется подпиливанием концов кольца. Важные правила:

- Обрабатывать только торец без покрытия (обычно помечен маркировкой "TOP").

- Использовать надфиль с мелкой насечкой для гладкого среза.

- Контролировать параллельность торцов после обработки.

| Тип кольца | Диаметр цилиндра (мм) | Рекомендуемый зазор (мм) |

|---|---|---|

| Верхнее компрессионное | 80 | 0.25–0.45 |

| Второе компрессионное | 80 | 0.20–0.40 |

| Маслосъёмное | 80 | 0.25–0.50 |

Ошибки при монтаже: Установка колец без замера зазора или использование деталей несоответствующего размера неизбежно сокращает ресурс двигателя. Особо опасно превышение верхнего предела для дизельных моторов из-за высоких температур.

После регулировки обязательна проверка свободы вращения кольца в канавке поршня и отсутствия перекосов. Пренебрежение этим этапом вызывает локальный перегрев и заклинивание.

Типы замковых соединений: прямой разрез

Прямой разрез (также известный как прямой замок или стыковой замок) представляет собой наиболее простую и распространённую конструкцию замкового соединения поршневых колец. В этом типе соединения торцы кольца обрезаны строго перпендикулярно его оси, образуя ровные параллельные плоскости. Такая геометрия обеспечивает минимальную сложность изготовления и низкую стоимость производства.

Основным недостатком прямого разреза является относительно высокая газопроницаемость через стык. Даже при плотном прилегании торцов в цилиндре, между ними остаётся микрозазор, через который прорываются газы из камеры сгорания в картер. Это снижает компрессию и эффективность двигателя, а также увеличивает расход масла. Для частичного устранения этого эффекта кольца с прямым разрезом часто устанавливают со смещением замков относительно друг друга в разных канавках поршня.

Ключевые особенности и применение

Конструкция прямого разреза характеризуется следующими аспектами:

- Простота обработки: Требует минимального количества операций при шлифовке торцов.

- Универсальность: Применяется в большинстве стандартных двигателей – бензиновых, дизельных, атмосферных и турбированных.

- Рабочие условия: Рекомендуется для нижних маслосъёмных колец, где требования к герметичности менее критичны, чем у компрессионных.

Сравнение с другими типами замков:

| Тип замка | Герметичность | Сложность производства | Типичное применение |

|---|---|---|---|

| Прямой разрез | Низкая | Низкая | Маслосъёмные кольца, бюджетные ДВС |

| Скос под углом | Средняя | Средняя | Верхние компрессионные кольца |

| Ступенчатый | Высокая | Высокая | Высокофорсированные двигатели |

Важно: При установке колец с прямым разрезом необходимо строго соблюдать зазор в замке (замеряется щупом при помещении кольца в цилиндр). Превышение допустимого зазора ведёт к повышенному прорыву газов и ускоренному износу.

Косые соединительные замки колец

Косой соединительный замок представляет собой разрез поршневого кольца, выполненный под острым углом (обычно 30°-45°) относительно его оси. Такая конструкция создает ступенчатую форму стыка, где торцевые поверхности соприкасаются по наклонной плоскости. Это обеспечивает лабиринтное уплотнение, значительно усложняющее путь для прорыва газов из камеры сгорания.

Угол наклона замка строго регламентирован и зависит от типа двигателя, диаметра цилиндра и рабочих нагрузок. Точность обработки стыковочных поверхностей критична: отклонения более 0,01 мм приводят к потере герметичности. Косые замки требуют правильной ориентации при установке – метки "TOP" на кольце должны быть направлены в сторону днища поршня.

Особенности и эксплуатационные характеристики

Ключевые преимущества косых замков по сравнению с прямыми:

- Снижение прорыва газов на 25-40% благодаря эффекту лабиринтного уплотнения

- Равномерное распределение давления на стенки цилиндра за счет увеличенной площади контакта

- Уменьшение утечки моторного масла в камеру сгорания

- Повышенная износостойкость торцевых поверхностей

Основные ограничения конструкции:

- Сложность изготовления и высокая стоимость обработки

- Риск поломки при неправильном монтаже (перекос или превышение допустимого зазора)

- Необходимость применения специальных съемников при демонтаже

Типовые углы наклона для различных применений:

- 30° – высокооборотные бензиновые двигатели

- 38°-45° – дизельные силовые установки

- 15°-20° – компрессорные кольца специального назначения

Стандартная методика измерения диаметра цилиндра

Измерение диаметра цилиндра выполняется нутромером или индикаторным нутромером с точностью до 0,01 мм. Замеры производятся в нескольких плоскостях, перпендикулярных оси цилиндра, для выявления эллипсности и конусности. Обязательными являются плоскости возле верхней кромки (зона максимального износа) и нижней части цилиндра (минимальный износ).

Каждая плоскость измеряется минимум в двух направлениях: параллельно оси коленчатого вала (продольное направление) и перпендикулярно ей (поперечное направление). Полученные данные фиксируются в протоколе измерений с указанием конкретных точек замера и их отклонений от номинального размера.

Ключевые этапы процедуры

- Подготовка поверхности: Очистка цилиндра от нагара и масляных отложений

- Калибровка инструмента: Установка нутромера на контрольный калибр перед замером

- Схема замеров:

- Верхняя плоскость (10-15 мм от края)

- Центральная плоскость

- Нижняя плоскость (выше юбки поршня на 10 мм)

| Направление замера | Верхняя плоскость | Центральная плоскость | Нижняя плоскость |

| Продольное | Замер 1.1 | Замер 2.1 | Замер 3.1 |

| Поперечное | Замер 1.2 | Замер 2.2 | Замер 3.2 |

Расчёт износа определяется как разность между максимальным замером в верхней плоскости и номинальным диаметром цилиндра. Допустимая конусность не должна превышать 0,03 мм на 100 мм длины, эллипсность – не более 0,015 мм. Превышение этих значений требует расточки или гильзовки блока цилиндров.

Номинальные диаметры колец для легковых авто

Номинальный диаметр поршневых колец строго соответствует диаметру цилиндра двигателя и указывается в миллиметрах. Этот параметр является базовым при подборе комплектующих для конкретного мотора. От точности совпадения размеров напрямую зависят компрессия, расход масла и общая герметичность камеры сгорания.

Для легковых автомобилей типичный диапазон диаметров колец варьируется от 65 мм в малолитражных двигателях до 100 мм в мощных силовых агрегатах. Наиболее распространённые значения в современных моделях сосредоточены между 70 мм и 85 мм. Каждый производитель указывает точные параметры в технической документации двигателя.

Распространённые размеры для популярных моделей

| Модель авто | Двигатель | Номинальный диаметр (мм) |

|---|---|---|

| ВАЗ-2108-2115 | 1.5L (2111) | 82.00 |

| Hyundai Solaris | 1.4L (G4FA) | 77.00 |

| Volkswagen Golf 7 | 1.4 TSI (CAXA) | 74.50 |

| Toyota Camry | 2.5L (AR) | 87.50 |

Ключевые особенности при выборе:

- Замеры цилиндров выполняются в верхней рабочей зоне (выше перемычек поршневых колец)

- Допустимое отклонение диаметра кольца от цилиндра: 0.05-0.15 мм для компрессионных, 0.02-0.06 мм для маслосъёмных

- Использование колец с несоответствующим диаметром вызывает ускоренный износ гильз и потерю мощности

Типовые размеры для грузовых двигателей

Поршневые кольца для грузовых дизельных двигателей отличаются увеличенными габаритами по сравнению с легковыми аналогами, что обусловлено высокими механическими и тепловыми нагрузками. Основные параметры включают диаметр цилиндра, высоту кольца и радиальную толщину, которые строго стандартизированы под конкретные модели силовых агрегатов.

Для типичных грузовых двигателей рабочий диаметр цилиндров варьируется в пределах 100–150 мм. Кольца изготавливаются из высокопрочного чугуна или стали с упрочняющими покрытиями (хром, молибден), обеспечивающими износостойкость при длительной эксплуатации под давлением до 200–250 бар.

Характеристики по типам колец

| Тип кольца | Диаметр (мм) | Высота (мм) | Радиальная толщина (мм) |

|---|---|---|---|

| Верхнее компрессионное | 100–150 | 2.5–3.5 | 4.0–5.5 |

| Второе компрессионное | 100–150 | 2.0–3.0 | 3.5–4.5 |

| Маслосъёмное (составное) | 100–150 | 3.0–4.5 | 2.5–3.5 |

Ключевые требования к зазорам:

- Зазор в замке (стыковой): 0.4–0.8% от диаметра цилиндра

- Боковой зазор в канавке поршня: 0.05–0.15 мм для компрессионных, 0.03–0.12 мм для маслосъёмных

Для двигателей большого литража (свыше 15 л) диаметр может достигать 160 мм, а радиальная толщина верхнего кольца – 6 мм. Точные размеры определяются производителем и указываются в каталогах запчастей (например, для MAN D2676 или Cummins X15).

Метрическая система обозначения размеров колец

Метрическая система использует миллиметры для точного указания геометрических параметров поршневых колец. Основными размерами, подлежащими стандартизации, являются номинальный диаметр цилиндра, ширина кольца (радиальная толщина) и высота кольца (осевая толщина). Эти значения строго регламентируются международными (ISO) и национальными (ГОСТ, DIN, JIS) стандартами.

Обозначение типоразмера кольца в метрической системе обычно включает диаметр цилиндра в миллиметрах. Например, маркировка "92-2.5/2.0" расшифровывается следующим образом: 92 мм – диаметр цилиндра, 2.5 мм – высота кольца, 2.0 мм – ширина кольца. Допуски на изготовление указываются отдельно в технической документации и могут варьироваться в пределах сотых или даже тысячных долей миллиметра.

Ключевые параметры и особенности маркировки

- Номинальный диаметр (D): Основной размер, соответствующий внутреннему диаметру цилиндра двигателя.

- Высота кольца (H или h): Осевой размер кольца (толщина вдоль оси поршневого пальца). Указывается вторым числом.

- Ширина кольца (S или b): Радиальный размер кольца (толщина стенки от внутренней до наружной поверхности). Указывается третьим числом.

- Допуски: Обозначаются буквенно-цифровыми кодами (например, h7, d5) согласно системе ISO, где буква определяет положение поля допуска, а цифра – квалитет точности.

- Зазоры: Величины тепловых зазоров (стыкового и боковых) рассчитываются исходя из номинального диаметра и материала, но в маркировку самого кольца обычно не входят.

| Параметр | Обозначение | Пример значения | Важность |

| Диаметр цилиндра | D | 78 мм | Определяет совместимость с блоком двигателя |

| Высота кольца | H | 1.5 мм | Влияет на стабильность посадки в канавке поршня |

| Ширина кольца | S | 3.0 мм | Определяет радиальную упругость и прилегание к стенке цилиндра |

| Допуск на диаметр | Квалитет (h7) | -0.030 мм | Гарантирует правильный тепловой зазор в замке |

При подборе колец строго обязательным является соответствие всех трех основных размеров (D, H, S) параметрам поршня и цилиндра. Использование колец с неправильной высотой (H) приводит к заклиниванию в канавке или чрезмерному перемещению, а неверная ширина (S) нарушает герметичность и теплоотвод.

Дюймовая маркировка размеров (американские стандарты)

В американской системе (SAE) размеры поршневых колец указываются в дюймах, используя дробные значения для точности. Основные параметры включают диаметр цилиндра (bore diameter), ширину кольца (ring width) и радиальную толщину (radial thickness). Маркировка напрямую отражает эти габариты в долях дюйма, например: 4.030" × 1/16" × 3/32", где первое число – диаметр цилиндра, второе – ширина кольца, третье – радиальная толщина.

Точность до тысячных долей дюйма (0.001") критична для диаметра, так как он определяет посадку в цилиндр. Ширина и толщина обычно обозначаются простыми дробями: 1/16" (0.0625"), 3/32" (0.09375"), 5/64" (0.078125"). Эти дроби сокращают запись и стандартизируют типоразмеры. При подборе колец строго соблюдают заводскую маркировку из-за жестких допусков.

Ключевые особенности маркировки

Распространенные дробные размеры ширины:

- Верхнее компрессионное кольцо: 1/16" (0.0625"), 5/64" (0.078")

- Второе компрессионное кольцо: 1/16" (0.0625"), 3/32" (0.093")

- Маслосъемное кольцо: 3/16" (0.187"), 1/8" (0.125")

Стандарты и обозначения:

| Параметр | Пример маркировки | Эквивалент в мм |

|---|---|---|

| Диаметр цилиндра | 3.780" | 96.012 мм |

| Ширина кольца | 5/64" | 1.984 мм |

| Радиальная толщина | 3/32" | 2.381 мм |

Для конвертации в метрическую систему используют коэффициент: 1 дюйм = 25.4 мм. Производители указывают полную спецификацию в технической документации (например: Ring Set STD 4.125" × 1/16" × 1/16" × 3/16"), где последовательно перечислены диаметр цилиндра, ширина верхнего, второго и маслосъемного колец. Отклонения от номинала (Oversize) добавляют суффикс, например +0.010".

Ремонтные увеличенные размеры (0.25, 0.50 мм)

При износе цилиндров двигателя свыше допустимых пределов стандартные кольца не обеспечивают необходимую герметичность. В таких случаях применяют ремонтные поршневые кольца увеличенного наружного диаметра, предназначенные для восстановления геометрии цилиндров после расточки или гильзования. Ремонтные размеры компенсируют увеличенный зазор между поршнем и стенкой цилиндра.

Наиболее распространёнными ремонтными размерами являются кольца с увеличением на 0.25 мм и 0.50 мм относительно стандартного диаметра. Эти значения соответствуют величине, на которую растачивается цилиндр при ремонте. Подбор колец строго согласуется с выполненной обработкой блока цилиндров и ремонтными поршнями.

Особенности применения

Основные характеристики ремонтных размеров:

- Маркировка: На упаковке и самих кольцах указывается размер (например, +0.25 или +0.50).

- Комплектность:

- Кольца ремонтного размера всегда устанавливаются в комплекте с соответствующими ремонтными поршнями.

- Использование со стандартными поршнями недопустимо.

- Выбор размера:

- Определяется степенью износа цилиндров.

- Зависит от количества ремонтов, которые блок цилиндров проходил ранее.

- Требует точного замера цилиндров после обработки.

| Ремонтный размер | Применение | Примечание |

|---|---|---|

| +0.25 мм (1-й ремонт) | Незначительный износ цилиндров, первая расточка | Наиболее распространённый размер |

| +0.50 мм (2-й ремонт) | Сильный износ или второй ремонт блока | Максимальный размер для многих двигателей |

Критически важно: После расточки цилиндров под конкретный ремонтный размер обязательно устанавливаются поршни и кольца только этого размера. Смешение стандартных и ремонтных компонентов приведёт к нарушению работы двигателя и ускоренному износу.

Определение группы размеров при подборе

Группа размеров поршневых колец определяет их геометрические параметры в рамках допусков, установленных для конкретного двигателя. Она обеспечивает соответствие колец диаметру цилиндра после расточки или хонингования, гарантируя правильные тепловые зазоры и компрессию. Без точного определения группы невозможно достичь оптимальной посадки колец в канавках поршня и цилиндре.

Подбор группы осуществляется на основе фактических замеров цилиндра микрометром или нутромером в 4-6 точках (по высоте и в двух перпендикулярных плоскостях). Полученные данные сравниваются с техническими требованиями производителя двигателя. Учитывается степень износа блока цилиндров и наличие ремонтных размеров.

Критерии классификации групп

Основные параметры группировки включают:

- Наружный диаметр кольца (с точностью до 0.01 мм)

- Осевая высота (определяет зазор в канавке поршня)

- Радиальная толщина (влияет на прилегание к стенке цилиндра)

| Группа | Диапазон диаметров (мм) | Маркировка |

|---|---|---|

| Стандарт | 74.000-74.015 | STD |

| Ремонт 1 | 74.015-74.030 | R1 / ● |

| Ремонт 2 | 74.030-74.045 | R2 / ●● |

Важно: Кольца разных групп не взаимозаменяемы. Использование несоответствующей группы приводит к:

- Ускоренному износу цилиндров

- Повышению расхода масла

- Снижению компрессии

- Залеганию колец в канавках

Особенности размеров для хонингованных цилиндров

Хонингование цилиндров формирует специфическую микрорельефную поверхность с перекрестными штрихами, что требует строгого контроля размерных параметров колец. Отклонения в диаметре цилиндра после обработки напрямую влияют на эффективность уплотнения, расход масла и износ деталей.

Геометрия хона определяет требования к радиальной толщине и высоте колец, так как микровпадины поверхности удерживают масло, а микронеровности способствуют приработке. Несоответствие размеров колец характеристикам хонингованного цилиндра приводит к повышенному прорыву газов или задирам.

Ключевые аспекты подбора размеров

Обязательные контролируемые параметры:

- Диаметр цилиндра – замеряется в 6 точках (3 уровня по высоте × 2 перпендикулярных направления)

- Конусность – допустимое расхождение диаметров вверху и внизу цилиндра ≤ 0.02 мм

- Овальность – максимальное отклонение между перпендикулярными осями ≤ 0.01 мм

Особенности расчета зазоров:

| Тип зазора | Формула расчета | Допуск для хонингованных цилиндров |

|---|---|---|

| Верхнее компрессионное кольцо | 0.0035 × Ø цилиндра | ±0.01 мм |

| Маслосъемное кольцо | 0.0005 × Ø цилиндра | +0.02/-0.01 мм |

- Учет угла хонингования (45-60°) при выборе высоты кольца – увеличенный угол требует уменьшенной высоты

- Проверка радиального зазора в канавке поршня – превышение ведет к насосному эффекту масла

- Коррекция размеров при плакировке цилиндров (никель-кремниевые покрытия) – зазоры уменьшаются на 15-20%

Измерение бокового зазора в поршневых канавках

Боковой зазор (зазор в замке) между торцами поршневого кольца и стенками канавки поршня критически влияет на герметичность и теплопередачу. Недостаточный зазор вызывает заклинивание кольца при тепловом расширении, а чрезмерный – приводит к повышенному расходу масла, прорыву газов и потере компрессии.

Для замера используют набор щупов разной толщины. Работу проводят на чистом поршне, предварительно убедившись в отсутствии нагара в канавках и на торцах кольца. Кольцо должно сидеть в канавке строго параллельно, без перекосов.

Порядок измерения

- Установите поршневое кольцо в соответствующую канавку поршня, аккуратно продвинув его до нижней плоскости канавки рукой.

- Подберите щуп, соответствующий номинальному зазору для данного двигателя (значение берут из технической документации).

- Аккуратно введите щуп в зазор между торцом кольца и стенкой канавки по всей длине щупа.

- Щуп должен входить с небольшим ощутимым сопротивлением, но без заеданий. Если щуп не входит – зазор мал, если входит слишком свободно – зазор велик.

- Повторите замер в 3-4 точках по окружности канавки для исключения локальной деформации.

Допустимые значения зависят от типа кольца, диаметра цилиндра и материала поршня. Для компрессионных колец легковых авто типичный зазор составляет 0.04-0.08 мм, для маслосъемных – 0.03-0.06 мм. Превышение предельного износа (обычно 0.15-0.20 мм) требует замены поршня или колец.

| Тип кольца | Нормальный зазор (мм) | Предельный износ (мм) |

|---|---|---|

| Верхнее компрессионное | 0.05-0.08 | 0.15 |

| Нижнее компрессионное | 0.04-0.07 | 0.15 |

| Маслосъемное | 0.03-0.06 | 0.20 |

Приборы для контроля упругости радиального давления

Контроль упругости радиального давления поршневых колец критичен для обеспечения герметичности камеры сгорания и предотвращения прорыва газов. Несоответствие этого параметра нормативам приводит к повышенному расходу масла, снижению компрессии и ускоренному износу цилиндропоршневой группы.

Измерение радиального давления выполняется специализированными приборами, фиксирующими усилие, которое кольцо оказывает на стенки цилиндра при заданном диаметре. Точность таких замеров напрямую влияет на ресурс двигателя и его эксплуатационные характеристики.

Классификация измерительных устройств

Основные типы приборов для контроля радиального давления:

- Механические стенды с индикаторными головками, измеряющими усилие сжатия кольца при фиксированном зазоре

- Тензометрические системы, преобразующие деформацию чувствительного элемента в электрический сигнал

- Пневматические анализаторы, регистрирующие давление воздуха при контакте с уплотняющей поверхностью кольца

- Лазерные сканеры, определяющие распределение давления по окружности через анализ деформации

Современные приборы обеспечивают автоматизацию процесса измерения и построение диаграмм распределения давления. Например, установки типа RingTester RD-400 фиксируют давление в 360 точках окружности за один цикл.

| Тип прибора | Диапазон измерения (Н/мм) | Погрешность | Применение |

|---|---|---|---|

| Ручной механический | 0.1-5.0 | ±10% | Ремонтные мастерские |

| Электронный стендовый | 0.05-8.0 | ±3% | Производство колец |

| Автоматизированный комплекс | 0.01-12.0 | ±1% | Исследовательские центры |

При интерпретации результатов учитывают зависимость давления от температуры и скорости приложения нагрузки. Стандартные замеры выполняют при 20±2°C с плавным нарастанием усилия со скоростью 1-2 Н/сек.

Хромированные рабочие поверхности: плюсы и минусы

Хромирование рабочей поверхности поршневых колец заключается в нанесении тонкого слоя хрома (обычно 0,1–0,15 мм) на зону контакта со стенкой цилиндра. Эта технология повышает износостойкость и изменяет трибологические характеристики компонента. Нанесение осуществляется гальваническим методом с последующей шлифовкой до требуемой шероховатости.

Основная задача хромированного слоя – создать защитный барьер против абразивного износа и коррозии. Кольца с таким покрытием часто применяются в форсированных двигателях, работающих в экстремальных температурных и нагрузочных режимах. Однако выбор зависит от конкретных условий эксплуатации и материалов цилиндропоршневой группы.

Преимущества хромированных поверхностей

- Повышенная износостойкость: Твердость хромового слоя (800–1000 HV) в 2–3 раза выше, чем у серого чугуна, что резко снижает скорость абразивного износа.

- Улучшенные противозадирные свойства: Хром сохраняет стабильность при высоких температурах, предотвращая микросваривание с материалом гильзы.

- Коррозионная стойкость: Устойчивость к агрессивным продуктам сгорания топлива (особенно сернистым соединениям).

- Низкий коэффициент трения: Позволяет сократить механические потери и улучшить приработку.

- Увеличенный ресурс: Продлевает срок службы как кольца, так и цилиндрового зеркала.

Недостатки хромированных поверхностей

- Высокая стоимость: Технология нанесения и обработки существенно удорожает производство.

- Хрупкость покрытия: Риск скалывания или растрескивания при ударных нагрузках или перегреве.

- Проблемы с удержанием масла: Гладкая поверхность хуже удерживает масляную пленку по сравнению с пористым хромом или молибденом.

- Чувствительность к чистоте масла: Требует высококачественных масел и эффективной фильтрации из-за риска абразивного повреждения частицами загрязнений.

- Сложность приработки: Требует точной геометрии цилиндра и может увеличивать период обкатки двигателя.

Сравнение с альтернативными покрытиями

| Параметр | Хромирование | Молибден (MoCo) | Нитрид титана (TiN) |

|---|---|---|---|

| Твердость (HV) | 800–1000 | 300–500 | 2000–2500 |

| Сопротивление задирам | Высокое | Очень высокое | Экстремальное |

| Удержание масла | Слабое | Отличное (пористая структура) | Умеренное |

| Стоимость | Средняя | Высокая | Очень высокая |

| Типичное применение | Серийные ДВС, грузовики | Турбированные двигатели | Спортивные и гоночные ДВС |

Молибденовое напыление на поршневых кольцах

Молибденовое напыление наносится на рабочую поверхность верхних компрессионных колец методом плазменного напыления или электронно-лучевого испарения. Толщина слоя составляет 0,1–0,2 мм, обеспечивая высокую износостойкость при сохранении эластичности основы кольца. Технология позволяет создать микропористую структуру, способствующую удержанию масла.

Основное назначение покрытия – снижение трения в экстремальных условиях работы двигателя. Молибден выдерживает температуры до 450°C без потери свойств, предотвращает задиры и микросварку с материалом гильзы цилиндра. Напыление совместимо с чугунными и стальными кольцами, но требует финишной приработки.

Ключевые преимущества и особенности

- Термостойкость: Рабочая температура на 30–40% выше, чем у хромированных аналогов.

- Коэффициент трения: На 15–20% ниже по сравнению с немодифицированными кольцами.

- Адаптивность к материалу гильзы: Эффективно работает с алюсиловыми и чугунными цилиндрами.

- Ресурс: Увеличивает межсервисный пробег на 25–30% при агрессивных режимах эксплуатации.

| Параметр | Значение | Сравнение с хромированием |

|---|---|---|

| Твердость покрытия (HV) | 900–1100 | Выше на 25% |

| Оптимальная толщина | 0,12–0,18 мм | Тоньше на 40% |

| Температурный предел | до 450°C | +100°C |

Ограничения: Не применяется на маслосъемных кольцах из-за риска забивания пор. Чувствительно к абразивному износу при загрязнении масла – требует качественных фильтров. При ремонте запрещается ручная притирка абразивами.

Нитридное покрытие для форсированных моторов

Нитридное покрытие наносится на поверхность поршневых колец методом газового азотирования или плазменного напыления в вакуумной среде. Технология формирует сверхтвердый поверхностный слой толщиной 0,1–0,2 мм с микроскопическими порами, удерживающими моторное масло. Этот слой обладает высокой термостойкостью (до +500°C) и износостойкостью, что критично для высокооборотных двигателей.

Применение нитридированных колец в форсированных моторах решает ключевые проблемы: снижает абразивный износ гильз цилиндров при недостаточной смазке на высоких оборотах, предотвращает задиры при экстремальных температурных нагрузках и минимизирует трение. Покрытие также нейтрализует коррозионное воздействие агрессивных присадок в топливе и масле.

Преимущества для тюнинговых ДВС

- Увеличение ресурса на 40–60% по сравнению с хромированными кольцами

- Стабильность компрессии благодаря сохранению геометрии при длительных высоких нагрузках

- Снижение расхода масла за счет оптимизированного маслосъемного эффекта микропор

| Параметр | Нитридированные кольца | Хромированные кольца |

| Твердость поверхности | 1000–1100 HV | 800–900 HV |

| Рабочая температура | до 500°C | до 350°C |

| Коэффициент трения | 0,02–0,04 | 0,08–0,10 |

Для моторов с наддувом нитридирование особенно актуально: покрытие предотвращает микросваривание колец с материалом поршня при детонации. При подборе важно учитывать увеличенный на 0,01–0,02 мм монтажный зазор из-за твердости покрытия.

Керамические покрытия верхних компрессионных колец

Керамические покрытия наносятся методом плазменного напыления или PVD-технологией на рабочую поверхность верхнего компрессионного кольца, формируя слой толщиной 100–200 микрон. Основой служат материалы на базе оксидов алюминия, циркония или карбида кремния, обладающие исключительной термостойкостью до 1400°C. Это позволяет кольцу сохранять геометрическую стабильность в условиях максимальных температурных нагрузок в зоне камеры сгорания.

Покрытие создаёт микрорельеф с маслоудерживающими карманами, снижающий трение о стенку цилиндра на 15–30%. Повышенная твёрдость (1100–1500 HV) обеспечивает абразивостойкость, минимизируя износ как самого кольца, так и гильзы цилиндра. Дополнительно керамика выступает термическим барьером, уменьшая теплопередачу от газов к поршню.

Ключевые виды и особенности

- Плазменное напыление Cr2O3: Хромокерамика с пористой структурой для удержания масла. Рабочая температура до 700°C.

- PVD-покрытия (TiN, CrN): Монолитные износостойкие слои толщиной 3–5 мкм. Применяются в форсированных двигателях.

- Молибден-керамические композиты: Гибридные покрытия с Mo для снижения "холодного" износа при запуске.

| Параметр | Керамическое покрытие | Хромированное покрытие |

|---|---|---|

| Твёрдость (HV) | 1100–1500 | 800–1000 |

| Макс. рабочая t° | 1400°C | 500°C |

| Коэфф. трения | 0.02–0.08 | 0.10–0.15 |

| Ресурс (км пробега) | 300 000+ | 150 000–200 000 |

При установке колец с керамикой требуется строгое соблюдение зазоров в канавках поршня из-за низкой пластичности покрытия. Несовместимы с чугунными гильзами без никель-кремниевого слоя (Nikasil) – керамика ускоряет их износ. Оптимально работают с алюсиловым покрытием цилиндров.

Симптомы износа по расходу масла "на угар"

Повышенный расход масла "на угар" напрямую указывает на нарушение герметичности камеры сгорания из-за износа поршневых колец. Масло просачивается в цилиндры через дефекты компрессионных или маслосъемных колец и сгорает вместе с топливной смесью.

Ключевым признаком служит стабильное уменьшение уровня масла на щупе между заменами, превышающее нормы производителя (обычно > 0.5-1 л/1000 км). Этот симптом сопровождается характерными сопутствующими проявлениями, требующими диагностики.

Характерные признаки износа колец

- Сизый или синий выхлоп при резком нажатии на газ или работе под нагрузкой из-за сгорания масла

- Масляный нагар на электродах свечей зажигания, особенно в проблемных цилиндрах

- Снижение компрессии в цилиндрах (проверяется тестером), чаще неравномерное по цилиндрам

- Повышение давления картерных газов (фиксируется датчиками или визуально по выдавливанию масла через сальники)

- Заметное падение мощности двигателя и ухудшение динамики разгона

Признаки критического износа: потеря компрессии

Потеря компрессии напрямую связана с износом поршневых колец и их неспособностью обеспечить герметичность камеры сгорания. Ключевым признаком выступает снижение мощности двигателя – мотор теряет приемистость, с трудом набирает обороты под нагрузкой. Параллельно наблюдается затрудненный запуск, особенно "на холодную" или в сырую погоду, так как для воспламенения топливной смеси не хватает давления и температуры.

Явным индикатором служит увеличенный расход масла (мотор "жрет масло"), сопровождающийся сизым или синим дымом из выхлопной трубы при разгоне или работе под нагрузкой. Масло просачивается в камеру сгорания через зазоры изношенных колец и сгорает вместе с топливом. Дополнительным симптомом может быть появление масла на свечах зажигания, что ухудшает искрообразование и работу цилиндров.

Диагностические методы подтверждения износа

Для точного выявления проблемы проводятся тесты:

- Замер компрессии компрессометром по цилиндрам. Значительное отклонение показателей (обычно >15-20% от нормы) или сильный разброс между цилиндрами (>1-1.5 атм) указывает на износ колец.

- Тест на "масляную подачу": заливка 5-10 мл масла в цилиндр через свечное отверстие перед повторным замером компрессии. Временное повышение давления подтверждает износ колец (масло временно уплотняет зазоры).

Последствия игнорирования симптомов:

- Прогрессирующее падение мощности и КПД двигателя.

- Перегрев поршней и цилиндров из-за прорыва газов.

- Ускоренный износ стенок цилиндров и каталитического нейтрализатора от сгоревшего масла.

- Риск залегания колец или полного разрушения с необходимостью капитального ремонта.

| Сопутствующий признак | Причина связи с износом колец |

|---|---|

| Повышенное давление в картере | Прорыв газов из камеры сгорания в картер через зазоры |

| Хлопки во впуск/выпуск | Неполное сгорание смеси из-за низкого давления, воспламенение в коллекторах |

| Падение вакуума на впуске | Нарушение герметичности цилиндра, подсос воздуха |

Своевременная замена изношенных колец восстанавливает компрессию, предотвращает дальнейшее разрушение двигателя и нормализует расход масла. Работы требуют снятия ГБЦ и извлечения поршней.

Скрип-тест на остаточную упругость колец

Скрип-тест – метод экспресс-оценки остаточной упругости поршневых колец без демонтажа двигателя. Он основан на измерении зазора между кромками кольца при его сжатии до номинального размера канавки поршня. Величина этого зазора косвенно характеризует степень усталости металла и потери пружинящих свойств.

Для проведения теста кольцо извлекают из цилиндра, очищают от нагара и свободно вставляют в калиброванную оправку, соответствующую диаметру поршневой канавки. После сжатия кольца до параллельности сторон замеряют образовавшийся зазор между торцами. Превышение допустимого значения указывает на критический износ и необходимость замены.

Порядок выполнения скрип-теста

- Извлечь кольцо из цилиндра с помощью оправки для сохранения геометрии

- Очистить рабочую поверхность металлической щёткой

- Поместить кольцо в эталонную оправку (размер = ширине канавки поршня)

- Сжать кольцо до полного прилегания к стенкам оправки

- Измерить щупом торцевой зазор (скрип-зазор)

Критерии оценки результатов:

| Тип кольца | Допустимый скрип-зазор (мм) | Критическое значение |

|---|---|---|

| Верхнее компрессионное | 0.15-0.35 | >0.45 |

| Маслосъёмное | 0.20-0.40 | >0.55 |

| Нижнее компрессионное | 0.25-0.45 | >0.65 |

Важно: Замеры производят при температуре 20±5°C. Превышение критических значений свидетельствует о необратимой потере упругости – такое кольцо не обеспечит герметичность камеры сгорания.

Ошибки при установке: перепутаны местами

Перепутывание колец при сборке – критическая ошибка, возникающая из-за игнорирования различий в конструкции и функциях. Каждый тип кольца (маслосъемное, компрессионное верхнее/нижнее) имеет уникальный профиль, угол замка и нанесённое покрытие, определяющие его строго отведённое место на поршне.

Установка колец в неправильной последовательности немедленно нарушает герметичность камеры сгорания и распределение масляной плёнки. Это провоцирует прорыв газов в картер, резкий рост расхода масла "на угар", локальный перегрев и задиры цилиндров, а также каталитическое разрушение катализатора из-за попадания несгоревшего масла в выпуск.

Как избежать ошибки

Обязательные действия для правильного монтажа:

- Изучить маркировку на кольцах: Top (вверх), 2nd (второе) или OIL (маслосъёмное).

- Следовать схеме производителя ДВС: обычно первым идет верхнее компрессионное (часто с темным износостойким покрытием), затем второе компрессионное (коническое или бочкообразное), ниже – маслосъёмный пакет (расширитель со скребковыми кольцами).

- Контролировать ориентацию скоса на кольцах: у второго компрессионного скос всегда направлен вниз.

| Тип кольца | Расположение | Ключевые признаки |

|---|---|---|

| Верхнее компрессионное | Ближе всего к камере сгорания | Темное покрытие (хром, керамика), прямоугольное сечение |

| Второе компрессионное | Средняя канавка | Конический или бочкообразный профиль, скос внутрь поршня |

| Маслосъёмное | Нижняя канавка | Состоит из двух тонких колец и пружины-расширителя |

Никогда не устанавливайте маслосъёмные кольца в компрессионные канавки – их радиальная толщина и упругость не соответствуют посадочным местам, что ведёт к поломке колец или поршня при запуске двигателя.

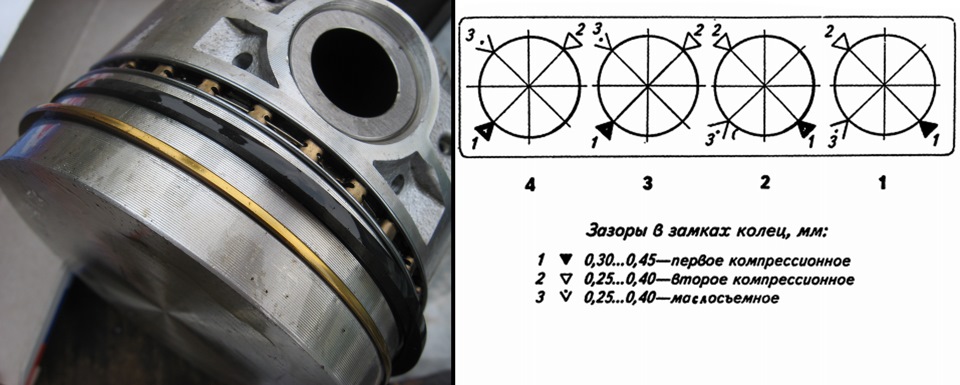

Правильное положение замков при монтаже

Расположение замков колец относительно друг друга и осей цилиндра критически влияет на герметичность камеры сгорания и ресурс двигателя. Неправильная установка вызывает прорыв газов, повышенный расход масла и ускоренный износ.

Замки соседних колец должны быть смещены по окружности цилиндра минимум на 90° (оптимально – 120°), чтобы исключить взаимное совпадение стыков. Верхнее компрессионное кольцо позиционируют замком под углом 30-45° к оси пальца поршня, избегая зон действия боковых нагрузок и форсунок.

Ключевые правила ориентации

- Верхнее компрессионное кольцо: замок направляют в сторону, противоположную рабочему смещению поршневого пальца.

- Второе компрессионное кольцо: замок разворачивают на 180° относительно верхнего кольца.

- Маслосъемное кольцо: стык расширителя и скребков размещают между замками компрессионных колец.

| Тип кольца | Угол смещения относительно верхнего кольца | Запрещенные зоны установки замка |

|---|---|---|

| Верхнее компрессионное | 0° (база) | Направление пальца, зоны впрыска/зажигания |

| Второе компрессионное | 180° | Совпадение с верхним кольцом |

| Маслосъемное | 90°-120° к компрессионным | Область дренажных отверстий в поршне |

Фиксация положения осуществляется стопорными штифтами в канавках поршня (на гоночных моторах) или правильной ручной установкой при сборке. Контролируйте расположение замков через окна в гильзе после монтажа шатунно-поршневой группы.

Инструменты для безопасной установки колец на поршень

Неправильный монтаж поршневых колец ведет к повреждению деталей, снижению компрессии и ускоренному износу двигателя. Для минимизации рисков используются специализированные приспособления, обеспечивающие равномерное распределение нагрузки и контроль усилия при установке.

Ключевой инструмент – монтажные щипцы с регулируемым раскрытием, оснащенные защитными накладками. Они позволяют безопасно расширять замки колец без перекосов и превышения допустимого напряжения материала. Дополнительно применяются оправки для центровки поршня в цилиндре и конусные направляющие.

Основные типы инструментов

Для профессиональной установки рекомендуются:

- Щипцы с храповым механизмом – плавно регулируют степень раскрытия, фиксируют положение замка

- Нейлоновые монтажные ленты – защищают юбку поршня при запрессовке в гильзу

- Магнитные держатели – предотвращают падение стопорных колец

| Инструмент | Назначение | Критичные параметры |

|---|---|---|

| Кольцемонтажные щипцы | Расширение замка при надевании колец | Ширина захвата, радиус кривизны губок |

| Центрирующая оправка | Фиксация колец перед установкой поршня в цилиндр | Внутренний диаметр (должен соответствовать поршню) |

| Стопорный пинцет | Монтаж маслосъемных колец и стопоров | Толщина наконечника (не более 1.5 мм) |

Обязательные требования при работе: очистка канавок поршня от нагара, смазка колец моторным маслом перед установкой, проверка замков на отсутствие заусенцев. Углы смещения замков компрессионных и маслосъемных колец должны соответствовать спецификации производителя.

Обкатка новых колец: специальные режимы работы ДВС

После замены поршневых колец двигатель требует специальной обкатки для обеспечения правильной приработки новых компонентов. Этот этап критичен для достижения оптимальной герметичности камеры сгорания и предотвращения ускоренного износа деталей цилиндропоршневой группы.

Специальные режимы обкатки направлены на формирование микрорельефа на поверхностях колец и зеркале цилиндров без перегрева или задиров. Несоблюдение правил может привести к повышенному расходу масла, потере компрессии и сокращению ресурса двигателя.

Ключевые принципы обкатки

Постепенное увеличение нагрузки: Первые 500-800 км избегайте работы двигателя на постоянных оборотах. Оптимально сочетание:

- Движение в городе с частым изменением скорости

- Кратковременные разгоны до средних оборотов (не выше 3000 об/мин)

- Торможение двигателем для создания переменного давления в цилиндрах

Запрещено в первые 300 км:

- Эксплуатировать ДВС на максимальных оборотах

- Буксировать прицепы или тяжелые грузы

- Допускать длительную работу на холостом ходу

| Этап обкатки | Рекомендуемая дистанция | Допустимая нагрузка |

|---|---|---|

| Начальный | 0-300 км | до 50% от максимальной |

| Основной | 300-800 км | до 70% от максимальной |

| Завершающий | 800-1500 км | постепенный выход на 100% |

Контроль уровня масла: Проверяйте щуп ежедневно – новые кольца могут временно увеличить расход смазочного материала. Используйте только масла, рекомендованные производителем для обкатки.

После завершения цикла обязательна замена масла и фильтра для удаления продуктов приработки. Правильно проведенная обкатка увеличивает ресурс колец на 30-40% и обеспечивает стабильную компрессию во всех цилиндрах.

Необходимость замены поршней при установке колец

Замена поршневых колец без установки новых поршней целесообразна только при отсутствии критичных дефектов на самих поршнях. Если диагностика выявила износ канавок под кольца или повреждения юбки, установка новых колец на старый поршень не восстановит компрессию и не решит проблему повышенного расхода масла.

Механический износ канавок приводит к образованию зазоров между стенками канавки и кольцами. Это нарушает герметичность камеры сгорания, провоцирует прорыв газов в картер и ускоренный износ новых колец. Повреждения юбки поршня (задиры, трещины, деформация) вызывают перекос детали в цилиндре и утечку давления.

Критерии обязательной замены поршней

- Превышение допустимого зазора в канавках: измеряется щупом согласно спецификации производителя (обычно >0.1 мм для верхнего кольца).

- Конусность или эллипсность канавок: деформация посадочных мест под кольца.

- Глубокие задиры на юбке: нарушающие геометрию поршня и целостность антифрикционного покрытия.

- Трещины в зоне поршневого пальца или днища: риск разрушения при эксплуатации.

| Проблема | Последствия установки новых колец без замены поршня |

|---|---|

| Износ канавок | Помпаж колец (неконтролируемое вращение), прорыв газов |

| Деформация юбки | Перекос поршня, локальный перегрев, задиры цилиндра |

| Задиры на направляющей части | Ускоренный износ колец и зеркала цилиндра |

При капитальном ремонте двигателя обязательна комплексная оценка состояния поршневой группы. Замеры геометрии цилиндров, эллипсности поршней и зазоров в канавках точнее любых визуальных осмотров определяют необходимость замены поршней. Экономия на новых поршнях при критичном износе приводит к повторному разбору мотора через 5-10 тыс. км пробега.

Таблицы размеров популярных моделей авто

Правильный подбор поршневых колец по размеру критически важен для обеспечения герметичности камеры сгорания и эффективного отвода тепла от поршня. Несоответствие размеров может привести к повышенному расходу масла, потере компрессии и сокращению ресурса двигателя.

В таблице ниже приведены примерные размеры поршневых колец для некоторых популярных моделей автомобилей. Учтите, что фактические размеры могут незначительно отличаться в зависимости от года выпуска и модификации двигателя. Все размеры указаны в миллиметрах.

Примерные размеры поршневых колец для некоторых автомобилей

| Модель автомобиля | Диаметр поршня, мм | Ширина верхнего кольца, мм | Ширина второго кольца, мм | Ширина маслосъемного кольца (комплект), мм |

|---|---|---|---|---|

| ВАЗ 2101-2107 | 76 | 1.5 | 1.75 | 2.0 |

| ВАЗ 2108-2115 | 82 | 1.5 | 1.75 | 2.0 |

| ГАЗель (ЗМЗ-405) | 95.5 | 1.5 | 1.75 | 2.0 |

| УАЗ Патриот (ЗМЗ-409) | 95.5 | 1.5 | 1.75 | 2.0 |

| Ford Focus 2 (1.6 л) | 79 | 1.2 | 1.5 | 2.0 |

| Toyota Camry (2.4 л, 2007 г.) | 88.5 | 1.2 | 1.5 | 2.0 |

Примечание: Приведенные данные являются справочными. Для точного подбора поршневых колец всегда обращайтесь к каталогам производителя или официальным техническим спецификациям конкретного двигателя.

Влияние плохой приработки на ресурс колец

Некачественная приработка поршневых колец провоцирует ускоренный износ рабочих поверхностей из-за нарушения формирования защитного микрослоя. Неотполированные кромки создают локальные зоны повышенного трения, где масляная пленка разрывается, вызывая задиры на зеркале цилиндра и боковых гранях колец. Это увеличивает проникновение картерных газов в камеру сгорания и прорыв масла в цилиндр.

Нестабилизированный контакт колец со стенкой цилиндра ведет к вибрациям и ударным нагрузкам, разрушающим антифрикционные покрытия. Особенно критично это для верхнего компрессионного кольца, работающего в условиях высоких температур: микротрещины на незавершенной поверхности быстро прогрессируют в сколы, уменьшая высоту кольца и радиальную упругость.

Ключевые последствия для ресурса

- Ускоренный износ колец: Скорость уменьшения высоты и замкового зазора возрастает в 2-3 раза.

- Падение компрессии: Неплотный прижим снижает эффективность уплотнения газов на 15-25%.

- Перегрев поршневой группы: Нарушенный теплоотвод через кольца вызывает локальные перегревы юбки поршня.

| Параметр | Нормальная приработка | Плохая приработка |

|---|---|---|

| Ресурс до замены (тыс. км) | 150-200 | 60-80 |

| Угар масла (г/1000 км) | 20-50 | 120-300 |

| Потеря компрессии через 50т.км (%) | 3-5 | 12-18 |

Некорректируемый масложор становится следствием потери упругости маслосъемных колец и закоксовывания дренажных отверстий. Продукты абразивного износа циркулируют в системе смазки, повреждая вкладыши и шатунные шейки коленвала. Финальная стадия деградации – полное разрушение перемычек поршня из-за детонации, вызванной снижением компрессии.

Список источников

Приведенные материалы содержат технические спецификации и классификацию поршневых колец.

Источники охватывают конструктивные особенности и стандартизированные размеры.

- ГОСТ 14846-81 Кольца поршневые двигателей внутреннего сгорания. Технические условия

- Двигатели внутреннего сгорания (теория, расчёты) / А.С. Орлин, М.Г. Круглов

- Каталог MAHLE Original: Поршневые кольца (2023)

- Техническое руководство Federal-Mogul: Подбор и установка поршневых колец

- SAE J1997 Стандарт на номинальные диаметры поршневых колец

- Учебное пособие "Конструкция автотракторных двигателей" / В.М. Архангельский

- Производственные нормативы KS Kolbenschmidt: Допуски и посадки колец