ТННД дизеля - назначение и устройство насоса низкого давления

Статья обновлена: 28.02.2026

Топливный насос низкого давления (ТННД) – критически важный компонент системы питания современных дизельных двигателей.

Его ключевая задача заключается в бесперебойной подаче горючего из бака к топливному насосу высокого давления (ТНВД), обеспечивая стабильную работу силового агрегата.

От корректной работы ТННД напрямую зависят мощность двигателя, топливная экономичность и надежность всей системы впрыска.

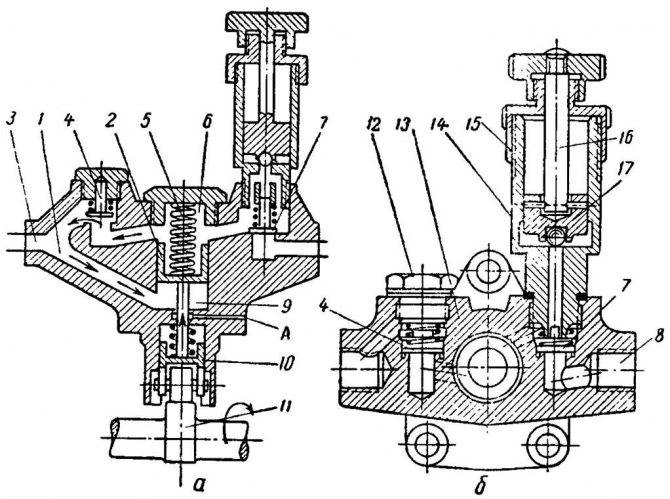

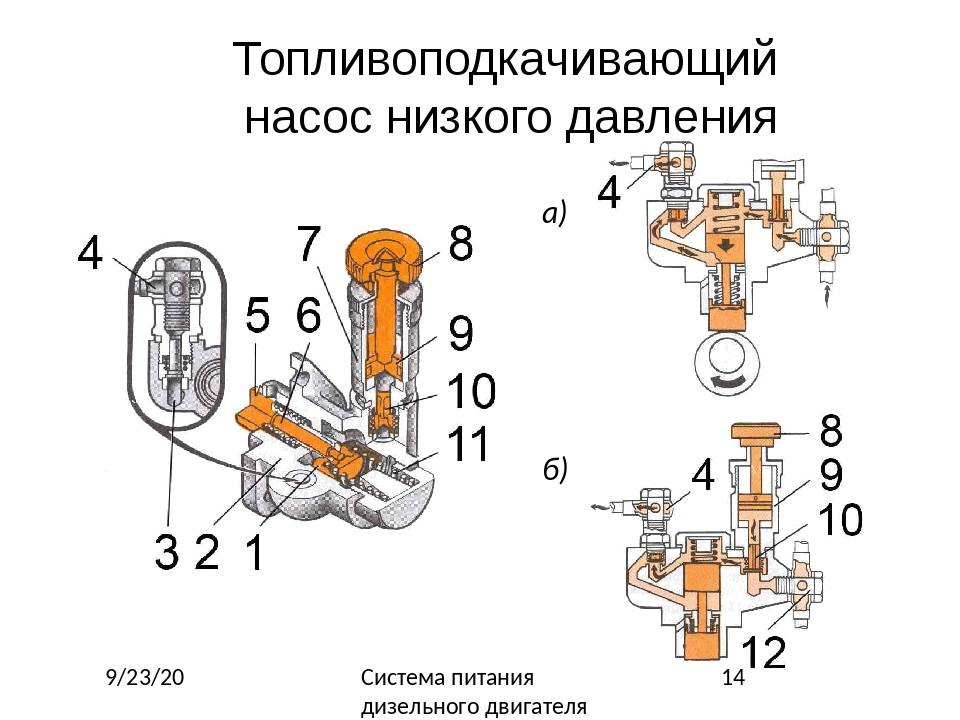

Конструктивные элементы топливного насоса низкого давления

Основной корпус насоса выполняется из алюминиевых сплавов или чугуна для обеспечения жесткости и защиты внутренних компонентов от механических повреждений. В нем предусмотрены монтажные фланцы для крепления к двигателю и каналы подвода/отвода топлива.

Вал привода насоса получает вращение от распределительного вала двигателя через шестеренчатую или ременную передачу. На валу жестко закреплен эксцентрик или ротор, который преобразует вращательное движение в возвратно-поступательное действие накачивающих элементов.

Ключевые компоненты ТННД

- Рабочий плунжер – цилиндрический поршень, совершающий возвратно-поступательные движения для всасывания и нагнетания топлива.

- Всасывающий клапан – пропускает топливо из бака в рабочую камеру при движении плунжера на впуск.

- Нагнетательный клапан – открывается под давлением для подачи топлива к ТНВД, предотвращает обратный поток.

- Редукционный клапан – поддерживает стабильное давление в системе, сбрасывая излишки топлива в обратку.

- Сетчатый фильтр грубой очистки – задерживает крупные механические примеси на входе в насос.

- Ручной подкачивающий насос (праймер) – механическая помпа для удаления воздуха перед запуском двигателя.

В насосах роторного типа вместо плунжера используются шестерни или лопасти, создающие давление за счет изменения объема камеры при вращении. Уплотнительные кольца и сальники исключают утечки топлива в зоне вала и соединений.

Роль подкачивающего насоса в подаче солярки

Подкачивающий насос (ТННД) обеспечивает бесперебойную подачу дизельного топлива из бака к топливоподкачивающему насосу высокого давления (ТНВД). Его ключевая задача – преодоление сопротивления топливных фильтров и магистралей, особенно при холодном пуске или работе с вязкой соляркой. Без этого элемента система не сможет создать необходимое для работы ТНВД входное давление, что приведёт к падению мощности или остановке двигателя.

Конструкция ТННД (чаще шестерёнчатого или роторного типа) рассчитана на работу с низким давлением (0.2–0.8 МПа). Он монтируется непосредственно на корпусе ТНВД либо в топливном баке (в модульных системах), что минимизирует риск кавитации и подсоса воздуха. Насос поддерживает стабильный поток солярки даже при резком увеличении оборотов, предотвращая "голодание" двигателя.

Ключевые функции в системе питания

- Первичная подкачка топлива: Забор солярки из бака и её транспортировка по магистралям.

- Поддержание давления: Обеспечение минимально необходимого напора на входе ТНВД для предотвращения кавитации.

- Компенсация сопротивления: Преодоление засорения фильтров и гидродинамического сопротивления топливопроводов.

- Удаление воздуха: Прокачка системы для вытеснения воздушных пробок после замены фильтров или длительного простоя.

| Проблема без исправного ТННД | Последствие для двигателя |

| Недостаточное давление на входе ТНВД | Снижение подачи топлива, перебои в работе, потеря мощности |

| Подсос воздуха в систему | Трудный запуск, неустойчивые обороты, остановка мотора |

| Кавитация в насосах и форсунках | Разрушение деталей, падение КПД, повышенный шум |

Корректная работа ТННД напрямую влияет на долговечность ТНВД и форсунок, так как исключает их эксплуатацию в условиях масляного голодания. Регулярная замена топливных фильтров и контроль герметичности магистралей – обязательные условия для сохранения эффективности подкачивающего насоса.

Типы ТНДД: механические и электрические варианты

Механические ТННД приводятся в действие непосредственно от двигателя через шестерни, кулачковый вал или ременную передачу. Они работают синхронно с оборотами коленчатого вала, создавая давление в диапазоне 1.5-6 бар. Конструктивно представляют собой поршневые, шестеренчатые или роторно-лопастные насосы, интегрированные с ТНВД.

Электрические ТННД используют отдельный электродвигатель, управляемый ЭБУ двигателя. Устанавливаются непосредственно в топливный бак (погружной тип) или на раме автомобиля. Работают автономно от оборотов двигателя, обеспечивая стабильное давление 3-7 бар. Оснащаются топливными фильтрами и датчиками уровня.

| Критерий | Механический ТННД | Электрический ТННД |

|---|---|---|

| Принцип работы | Кинематическая связь с двигателем | Электропривод с электронным управлением |

| Преимущества |

|

|

| Недостатки |

|

|

| Типичное применение | Старые модели дизелей (например, в тракторах и грузовиках) | Современные Common Rail и насос-форсунки |

Где установлен топливный модуль низкого давления

Топливный модуль низкого давления (ТННД) интегрируется в контур подачи горючего до основного насоса высокого давления (ТНВД). Его ключевая задача – обеспечение стабильного потока солярки под необходимым напором для последующих систем.

Конкретное расположение определяется конструкцией двигателя и компоновкой моторного отсека. Чаще всего модуль монтируется непосредственно на корпусе ТНВД, реже – на блоке цилиндров или раме автомобиля вблизи топливного бака.

Типовые места установки

- На корпусе ТНВД: Классическая схема для многих дизелей. Насос крепится болтами к фланцу ТНВД, получая привод от его вала через шестеренчатую или кулачковую передачу.

- Внутри топливного бака: Распространено на современных легковых автомобилях с системой Common Rail. Модуль объединяет насос, фильтр грубой очистки, датчик уровня топлива и заборник.

- На двигателе/раме: Внешняя установка на блок цилиндров, кронштейн рамы или лонжерон. Характерно для некоторых грузовиков и спецтехники, где требуется легкий доступ.

| Место установки | Особенности | Пример применения |

|---|---|---|

| Корпус ТНВД | Компактность, прямой механический привод | Старые модели грузовиков (Камаз, ЯМЗ) |

| Топливный бак | Подача без подсоса воздуха, снижение шума, охлаждение насоса | Современные легковые авто (VW, BMW, KIA) |

| Двигатель/рама | Упрощенное обслуживание, виброизоляция | Крупногабаритная техника, генераторы |

Выбор места влияет на сложность обслуживания, шумность работы и надежность системы. При баковой установке модуль служит дольше благодаря охлаждению топливом, но его замена трудоемка. Наружное расположение упрощает ремонт, но повышает риск повреждения и шума.

Связь ТННД с топливным баком и магистралями

Топливный насос низкого давления напрямую соединен с топливным баком через всасывающую магистраль. Эта линия оснащается фильтром грубой очистки (сетчатым отстойником), предотвращающим попадание крупных механических частиц и загрязнений в систему подачи топлива. Диаметр трубопровода и герметичность соединений критичны для обеспечения беспрепятственного потока солярки к насосу.

После забора топлива ТННД нагнетает его под избыточным давлением (обычно 2-6 бар) в напорную магистраль, ведущую к фильтру тонкой очистки. Эта линия проектируется с минимальным количеством изгибов для снижения гидравлических потерь. На выходе насоса часто устанавливается обратный клапан, поддерживающий давление в системе при остановке двигателя и предотвращающий слив топлива обратно в бак.

Функциональные взаимосвязи

- Подводящая магистраль: Обеспечивает бесперебойную подачу топлива самотеком или под разрежением к входному патрубку ТННД

- Напорная магистраль: Передает топливо под давлением от ТННД к фильтрам тонкой очистки и ТНВД

- Дренажная линия: Отводит излишки топлива и воздух через перепускной клапан насоса обратно в бак

| Элемент системы | Назначение в связке с ТННД | Типичные характеристики |

|---|---|---|

| Топливозаборник в баке | Первичная фильтрация и подача на вход насоса | Сетка 100-200 мкм, антивихревые экраны |

| Перепускной клапан ТННД | Регулировка давления, сброс излишков | Калибровка 2-6 бар, термокомпенсация |

| Топливопроводы | Транспортировка топлива между узлами | Медные/пластиковые трубки Ø8-12 мм |

Подача топлива к ТНВД: схема движения солярки

Топливо забирается из бака через заборную трубку с сетчатым фильтром грубой очистки, где происходит первичная фильтрация от крупных механических примесей. Топливоподкачивающий насос (ТННД) создаёт разрежение в магистрали, обеспечивая стабильное поступление солярки через топливопроводы к следующим узлам системы.

Под давлением 0.2-0.8 МПа горючее направляется в фильтр тонкой очистки для удаления мельчайших загрязнений и отделения воды. После финальной очистки топливо поступает во впускную полость ТНВД, где насос высокого давления дозирует его для подачи к форсункам. Излишки солярки через перепускной клапан возвращаются в бак по сливной магистрали.

Ключевые элементы системы подачи

| Компонент | Назначение |

|---|---|

| Фильтр грубой очистки | Улавливание частиц >30-50 мкм |

| Топливоподкачивающий насос (ТННД) | Создание давления в системе низкого давления |

| Фильтр тонкой очистки | Фильтрация частиц >5-10 мкм, сепарация воды |

| Перепускной клапан | Регулировка давления, сброс излишков в бак |

- Забор из бака: Солярка проходит через предварительный фильтр-сетку.

- Нагнетание ТННД: Шестерёнчатый или роторный насос создаёт рабочее давление.

- Тонкая очистка: Удаление микрочастиц и воды в бумажном/сепараторном фильтре.

- Поступление в ТНВД: Подача очищенного топлива во впускные каналы насоса высокого давления.

- Рециркуляция излишков: Сброс избыточного топлива через клапан в топливный бак.

Поддержание минимального давления в подающей магистрали

Основной задачей ТННД является обеспечение стабильного минимального давления топлива на входе в ТНВД независимо от режима работы двигателя. Это предотвращает кавитацию и "завоздушивание" системы, особенно критичное при высоких оборотах или резком увеличении нагрузки.

Давление поддерживается в диапазоне 1.5–6 бар (точные значения зависят от конструкции двигателя) посредством встроенного редукционного клапана. Этот клапан сбрасывает излишки топлива обратно в бак или на вход насоса при превышении заданного порога, сохраняя непрерывный поток без пульсаций.

Ключевые функции и последствия нарушения давления

Критическая важность параметра:

- Защита ТНВД: Недостаточное давление вызывает сухое трение плунжерных пар, ведущее к их заклиниванию и ускоренному износу

- Точность дозирования: Снижение давления нарушает работу регуляторов ТНВД, вызывая перебои впрыска и нестабильную работу двигателя

- Предотвращение паровых пробок: Минимальный напор исключает вскипание дизтоплива при нагреве в магистралях

Типичные признаки неисправности:

| Затрудненный пуск "на холодную" | Потеря мощности на высоких оборотах |

| Хлопки в системе подачи топлива | Увеличение дымности выхлопа |

Контроль давления осуществляется через диагностический штуцер на топливной рампе. Отклонение от нормы требует проверки: производительности ТННД, герметичности клапана, загрязненности фильтров и отсутствия подсоса воздуха в магистралях.

Защита системы от образования воздушных пробок

Воздушные пробки в топливной системе дизеля критически нарушают работу ТНВД и форсунок, приводя к потере мощности, неустойчивой работе или полной остановке двигателя. Для предотвращения этого ТННД оснащается интегрированными механизмами сепарации воздуха и поддержания непрерывного потока солярки.

Конструкция насоса включает специальные каналы и полости, где происходит отделение воздушных пузырьков от топлива под действием центробежных сил или гравитации. Отсепарированный воздух выводится через дренажные магистрали обратно в бак, минимизируя риск его попадания в напорную магистраль.

Ключевые конструктивные решения

- Вихревые камеры – создают турбулентный поток для эффективного отделения воздуха от топлива

- Поплавковые клапаны – автоматически перекрывают обратку при обнаружении воздушных масс

- Двухступенчатые фильтры – грубая сетка задерживает крупные пузыри, тонкая очистка блокирует микроскопические

| Элемент защиты | Принцип действия |

|---|---|

| Деаэрационные каналы | Отводят воздух в верхнюю зону насоса с последующим сбросом в бак |

| Гидрозатворы | Создают топливный барьер на пути воздушных масс |

| Автовоздушники | Сбрасывают скопления газа при превышении критического объема |

Дополнительную защиту обеспечивают предварительные подкачивающие модули, поддерживающие избыточное давление во впускных магистралях. Это исключает подсос воздуха через соединения или микротрещины при работе двигателя в разреженных режимах.

Влияние производительности ТННД на запуск двигателя

Производительность ТННД напрямую определяет объем и давление топлива, подаваемого к ТНВД при запуске двигателя. Недостаточная производительность приводит к дефициту горючего в магистралях, особенно критичному при низких температурах, когда вязкость солярки увеличивается, а топливные фильтры частично блокируются парафиновыми отложениями.

Для успешного запуска ТНВД требует стабильного притока топлива под минимальным давлением (обычно 0.8-1.5 бар). Если ТННД не обеспечивает этот параметр, ТНВД не может создать необходимое высокое давление впрыска (150-300 бар), форсунки распыляют топливо неравномерно или с задержкой. Воздушные пробки в системе из-за негерметичности также усугубляют проблему при слабой производительности насоса.

Последствия недостаточной производительности

- Затяжной запуск: Двигатель долго проворачивается стартером

- Холодный пуск: Невозможность запуска при температуре ниже +5°C без дополнительного подогрева

- Неустойчивая работа: Рывки и остановка мотора сразу после запуска

- Износ компонентов: Повышенная нагрузка на стартер и АКБ

| Параметр ТННД | Нормальное значение | Признак неисправности |

|---|---|---|

| Производительность (л/ч) | 120-180 | Менее 80 |

| Даление на выходе (бар) | 1.2-2.0 | Менее 0.7 |

| Скорость подачи на ХХ | 8-12 л/ч | Колебания ±30% |

Критически важна корректная работа обратного клапана ТННД, удерживающего давление в магистрали после остановки двигателя. Его износ вызывает слив топлива в бак, что при последующем запуске требует длительной прокачки системы и повторного удаления воздуха.

Фильтрация топлива перед попаданием в насос

Предварительная очистка дизельного топлива критична для защиты ТННД от абразивных частиц, воды и смолистых отложений. Грубый фильтр-отстойник (часто сетчатый) устанавливается до насоса и задерживает крупные загрязнения размером свыше 100-200 микрон, предотвращая механический износ плунжерных пар и клапанов. Его конструкция обычно включает отстойник для сбора воды и тяжелых фракций, который требует периодического слива.

Фильтр грубой очитки дополняется сепаратором, отделяющим воду эмульгированную в топливе за счет центробежных сил или коалесцентных материалов. Удаление влаги предотвращает коррозию компонентов насоса и нарушение смазывающих свойств дизеля. Наличие датчиков воды в современных системах сигнализирует о необходимости обслуживания фильтра при достижении предельного уровня скопления жидкости.

Ключевые функции и требования

- Защита от износа: Твердые частицы (пыль, металлическая стружка) вызывают задиры трущихся поверхностей насоса.

- Водоотделение: Попадание воды приводит к коррозии, нарушению смазки и микро-гидроударам.

- Стабильность потока: Засорение фильтра увеличивает сопротивление, провоцируя кавитацию и падение производительности ТННД.

| Тип загрязнения | Последствия для ТННД | Метод нейтрализации |

|---|---|---|

| Абразивные частицы (песок, металл) | Износ плунжеров, заедание клапанов | Механическая фильтрация (сетка, бумажный элемент) |

| Вода (свободная/эмульсия) | Коррозия, разрушение смазочной пленки | Сепарация, коалесцентные фильтры, отстойники |

| Смолы, парафины (при низких температурах) | Забивание каналов, потеря пропускной способности | Подогрев топлива, антигелевые присадки |

Своевременная замена фильтрующих элементов согласно регламенту завода-изготовителя обязательна: игнорирование ведет к работе насоса в режиме повышенного давления на всосе, ускоренному выходу из строя его приводного механизма. Для арктических условий применяются фильтры с подогревом, препятствующим кристаллизации парафинов.

Применение шестеренчатых насосов в контурах низкого давления

Шестеренчатые насосы широко применяются в контурах низкого давления дизельных двигателей благодаря их способности обеспечивать стабильный подъем топлива из бака к ТНВД при умеренных давлениях. Их конструкция гарантирует непрерывный поток горючего, что критично для предотвращения кавитации и обеспечения надежной работы последующих элементов топливной системы.

Основная задача таких насосов заключается в создании избыточного давления (обычно в диапазоне 2-6 бар), достаточного для преодоления сопротивления фильтров и топливопроводов, а также для поддержания постоянного подпора на входе в насос высокого давления. Это исключает образование паровых пробок и обеспечивает точное дозирование ТНВД даже при высоких оборотах двигателя.

Ключевые преимущества шестеренчатой схемы

- Высокая надежность: Отсутствие сложных клапанных механизмов и минимальное количество движущихся частей (две шестерни, вал, корпус) обеспечивают долгий срок службы.

- Стабильность подачи: Шестерни создают пульсации потока, но они значительно ниже, чем у поршневых насосов, что снижает вибрации и шум.

- Неприхотливость к качеству топлива: Способность перекачивать топливо с примесями без быстрого износа (важно для предварительной очистки).

- Простота и компактность: Легкая интеграция в топливный модуль бака или блок двигателя, низкая стоимость производства.

Рабочие характеристики шестеренчатых насосов НД идеально соответствуют требованиям контура предварительной подачи: они эффективны при сравнительно низких давлениях и больших объемах прокачки, что обеспечивает охлаждение и смазку компонентов ТНВД.

Электрические топливоподкачивающие насосы: характеристики

Электрические топливоподкачивающие насосы (ТННД) обеспечивают стабильную подачу дизельного топлива из бака к насосу высокого давления (ТНВД), поддерживая требуемое давление на входе и предотвращая кавитацию. Их работа критична для точного дозирования топлива форсунками, особенно в системах Common Rail, где даже незначительные колебания давления на входе в ТНВД влияют на эффективность впрыска.

Установка электрического ТННД непосредственно в топливный бак или магистраль позволяет преодолеть ограничения механических насосов, связанных с расположением двигателя относительно бака. Это обеспечивает мгновенную подачу топлива при запуске двигателя без необходимости ручной подкачки, а также исключает риск образования паровых пробок при высоких температурах окружающей среды.

Ключевые технические параметры

Основные эксплуатационные характеристики электрических ТННД включают:

- Рабочее давление: 0.3–0.7 МПа (3–7 бар), достаточное для преодоления сопротивления фильтров и обеспечения бесперебойной подачи к ТНВД.

- Производительность: 80–250 л/ч, с запасом, превышающим потребности двигателя, для компенсации износа и загрязнений.

- Напряжение питания: 12 В или 24 В, с защитой от переполюсовки и импульсных помех.

Конструктивные особенности:

- Тип привода: Роторно-роликовые или шестеренчатые механизмы, заключённые в корпус из коррозионностойких сплавов.

- Система охлаждения: Поток топлива вокруг электродвигателя выполняет функцию теплоотвода.

- Фильтрация: Встроенный сетчатый фильтр грубой очистки (размер ячеек 100–200 мкм).

| Параметр | Значение | Назначение |

| Давление сброса | 0.8–1.2 МПа | Защита магистрали через редукционный клапан |

| Температурный диапазон | −40°C до +90°C | Работа в экстремальных климатических условиях |

| Уровень шума | ≤45 дБ | Минимизация вибраций и акустического воздействия |

Энергоэффективность: Потребляемая мощность не превышает 50–100 Вт благодаря оптимизированной гидравлике и КПД электродвигателя >80%. Современные насосы оснащаются широтно-импульсной модуляцией (ШИМ) для регулировки производительности в зависимости от нагрузки на двигатель, что снижает энергозатраты.

Критичным требованием является герметичность: класс защиты IP67 и выше гарантирует работу при погружении в топливо и устойчивость к проникновению влаги. Ресурс до замены составляет 150–200 тыс. км, но сокращается при использовании некондиционного топлива или несвоевременной замене фильтров.

Как распознать неисправности ТННД по симптомам

Основные признаки проблем с топливным насосом низкого давления проявляются через нестабильную работу двигателя и сложности при запуске. Нарушение подачи топлива на вход ТНВД напрямую влияет на процессы смесеобразования и сгорания.

Симптомы усугубляются при повышении нагрузки или снижении температуры окружающей среды. Раннее выявление неполадок позволяет избежать повреждения форсунок и плунжерной пары ТНВД.

Типичные признаки неисправности

- Затрудненный запуск двигателя (особенно "на холодную")

- Провалы мощности при резком нажатии педали акселератора

- Самопроизвольная остановка мотора на холостом ходу

- Рывки и подергивания во время движения

- Увеличенный расход топлива без объективных причин

Диагностические параметры

| Контрольный параметр | Нормальное значение | При неисправности ТННД |

| Давление в магистрали | 4-7 бар | Менее 3 бар |

| Падение давления после остановки | Стабильно более 10 мин | Быстрое снижение |

| Производительность насоса | 0,8-1,5 л/мин | Менее 0,5 л/мин |

Критичные симптомы включают металлический стук в области насоса из-за кавитации, появление воздушных пробок в топливной системе и полное отсутствие запуска двигателя. При их возникновении требуется немедленная диагностика.

Деформация крыльчатки в роторных насосах: причины и последствия

Деформация крыльчатки роторного ТННД возникает при нарушении рабочих условий эксплуатации или механических повреждениях. Критическое изменение геометрии лопастей нарушает балансировку вращающегося узла и снижает точность дозирования топлива. Данный дефект прогрессирует постепенно, но приводит к необратимым изменениям в работе топливной системы.

Основными провоцирующими факторами выступают термические перегрузки, кавитация и абразивный износ. Последствия проявляются в виде падения давления подачи, увеличения вибрационной нагрузки на сопряженные детали и нарушения цикличности впрыска. Без своевременного устранения причин деформация вызывает каскадный отказ насосного агрегата.

Детализация ключевых факторов и их влияния

| Причина деформации | Механизм воздействия | Типичные последствия |

|---|---|---|

| Перегрев | Термическое расширение материала при недостаточном охлаждении | Коробление лопастей, заклинивание ротора |

| Кавитация | Микроудары при схлопывании пузырьков пара в топливе | Эрозия поверхности, нарушение балансировки |

| Гидроудары | Резкие скачки давления в системе | Изгиб вала, трещины в основании лопаток |

| Абразивный износ | Воздействие твердых частиц в нефильтрованном топливе | Истончение лопастей с последующим изгибом под нагрузкой |

Критичность последствий определяется степенью деформации:

- Начальная стадия (искривление до 0.2 мм):

- Снижение производительности на 15-20%

- Увеличение шумности работы

- Прогрессирующая деформация (от 0.5 мм):

- Биение вала, разрушение подшипников

- Вибрация, передающаяся на ТНВД

- Нестабильные обороты холостого хода

- Критическая стадия (свыше 1 мм):

- Задиры в рабочей камере

- Полная потеря давления

- Обрыв лопастей с блокировкой ротора

Проверка выходного давления топлива манометром

Проверка давления на выходе ТННД проводится при запуске двигателя или работе на холостом ходу. Манометр подключается к диагностическому штуцеру магистрали низкого давления либо врезается в систему между насосом и топливным фильтром тонкой очистки. Для корректных измерений двигатель должен выйти на рабочую температуру.

После стабилизации оборотов фиксируются показания прибора. Важно учитывать зависимость давления от частоты вращения коленвала: при увеличении оборотов показания должны расти плавно. Критическим является не только абсолютное значение, но и его падение под нагрузкой или наличие пульсаций стрелки манометра.

Ключевые этапы проверки

- Подготовка: установка манометра с диапазоном 0-6 бар в разрыв топливопровода перед фильтром тонкой очистки.

- Продувка системы: удаление воздуха из измерительной магистрали кратковременной прокруткой двигателя.

- Фиксация данных:

- На холостом ходу (600-800 об/мин)

- При повышенных оборотах (2000-2500 об/мин)

- В момент резкого сброса педали акселератора

| Состояние системы | Характерные показания |

|---|---|

| Норма | 1.5–4.0 бар (зависит от модели двигателя) |

| Забитый фильтр | Давление ниже номинала на 0.8–1.2 бар |

| Неисправность регулятора | Скачки давления при изменении оборотов |

| Износ плунжерной пары | Медленный набор давления при разгоне |

Отклонения от нормы свидетельствуют о засорении фильтрующих элементов, негерметичности соединений, износе регулятора давления или внутренних деталей насоса. Важно: проверка дополняется тестом на удержание остаточного давления после остановки двигателя (падение ниже 0.5 бар за 5 минут указывает на утечки).

Засорение фильтрующих сеток на входе в насос

Фильтрующие сетки на входе ТННД выполняют функцию первичной очистки дизельного топлива от крупных механических частиц (окалина, песок, фрагменты уплотнителей). Их засорение возникает из-за некачественного горючего, износа топливной магистрали или несвоевременной замены основных фильтров.

Симптомы проявляются постепенно: на начальной стадии отмечается незначительное снижение мощности двигателя при резком нажатии на педаль газа, которое со временем перерастает в постоянную потерю тяги. В критических случаях возможна полная остановка мотора из-за нарушения подачи топлива.

Последствия и методы устранения

Игнорирование проблемы приводит к кавитации и ускоренному износу плунжерных пар насоса из-за работы в режиме масляного голодания. Для диагностики требуется:

- Проверка давления в топливной рампе

- Визуальный осмотр сетки после демонтажа топливозаборника

Технология восстановления работоспособности:

- Демонтаж топливного модуля бака

- Очистка сетки сжатым воздухом или мягкой щеткой

- Промывка в ультразвуковой ванне при сильных отложениях

- Замена элемента при механических повреждениях

Профилактика включает использование топлива с классом очистки не ниже Евро-5 и замену фильтров тонкой очистки каждые 15 000 км пробега. При систематическом засорении рекомендуется установка дополнительного магистрального фильтра-отстойника.

Износ подшипников и вала: диагностика шумов

Характерный признак износа подшипников или вала ТННД – появление посторонних звуков при работе двигателя. На начальных стадиях дефекта возникает высокочастотный свист или писк, усиливающийся с повышением оборотов. По мере прогрессирования износа звук трансформируется в низкочастотный гул, скрежет или стук, синхронизированный с частотой вращения вала насоса.

Для точной диагностики источника шума используют акустический стетоскоп или вибродиагностическое оборудование. Критически важно проверить состояние опорных подшипников вала и поверхности самого вала на предмет:

- Выработки в зоне контакта подшипника (образование задиров, конусность)

- Люфта вала (радиальный и осевой)

- Наличия заусенцев или эллипсности на шейках вала

- Деформации вала (искривление, нарушающее соосность)

Последствия игнорирования шумов

| Симптом | Риск | Итоговое повреждение |

|---|---|---|

| Постоянный гул | Разрушение сепаратора подшипника | Заклинивание вала |

| Локализованный стук | Ускоренный износ шестерен | Снижение давления топлива |

| Вибрация корпуса | Разгерметизация уплотнений | Утечка дизтоплива |

Подтвержденный износ требует замены вала в сборе с подшипниками, так как эксплуатация с подобными дефектами приводит к катастрофическому разрушению узла. Обязательной проверке подлежит соосность посадочных мест после ремонта для исключения перекоса.

Утечки топлива через уплотнительные прокладки

Основными причинами утечек являются деформация посадочных поверхностей, износ или разрушение уплотнительных колец, прокладок и сальников из-за вибраций, перепадов температур и агрессивного воздействия дизельного топлива. Критичными зонами считаются стык насоса с топливоподкачивающим модулем, соединения впускных/выпускных штуцеров и места крепления крышек корпуса.

Негерметичность приводит к подсосу воздуха в топливную магистраль, нарушению давления и формированию воздушных пробок. Это провоцирует нестабильную работу двигателя, затрудненный пуск, потерю мощности и повышенную дымность выхлопа. Длительные утечки вызывают загрязнение двигательного отсека, повышают пожарную опасность и способствуют коррозии металлических компонентов.

Диагностика и устранение

- Визуальный контроль: следы топлива на корпусе ТННД, мокрые пятна под соединениями, характерный запах солярки.

- Проверка давления: падение параметров в топливной рампе при диагностическом тестировании.

- Пневмотест: подача сжатого воздуха (до 0.5 бар) в систему для выявления пузырьков в местах соединений.

| Компонент | Способ ремонта |

|---|---|

| Прокладки фланцев | Замена с очисткой посадочных плоскостей и обработкой герметиком |

| Уплотнительные кольца | Установка новых колец из химически стойкой резины (FKM/NBR) |

| Сальники вала | Запрессовка ремонтного сальника с демонтажем насоса |

Обязательна замена всех уплотнений при разборке ТННД. После ремонта проводится контрольный запуск двигателя с проверкой соединений на предмет даже минимального просачивания топлива. Использование неоригинальных прокладок увеличивает риск повторных утечек из-за несоответствия материалов и геометрии.

Последствия эксплуатации с неисправным ТННД

Недостаточная подача топлива из-за износа шестерен, заклинивания ротора или засорения фильтров ТННД вызывает топливное голодание. Это провоцирует нестабильную работу силового агрегата на всех режимах, выражающуюся в резких падениях оборотов, дерганьи и провалах при разгоне.

Длительная работа с нарушенным давлением в топливной магистрали приводит к ускоренному износу ТНВД и форсунок. Насос высокого давления вынужден компенсировать дефицит горючего, работая с повышенной нагрузкой, а форсунки испытывают гидроудары из-за неравномерной подачи.

Критичные повреждения

Экстремальные последствия возникают при полном отказе ТННД:

- Разрушение плунжерных пар ТНВД из-за работы "на сухую"

- Деформация распылителей форсунок с потерей герметичности

- Перегрев поршневой группы от обедненной смеси

- Задиры цилиндров от несбалансированного сгорания

Неисправный ТННД косвенно влияет на выхлопную систему: неполное сгорание топлива повышает сажеобразование, ускоряя закоксовывание сажевого фильтра и выход из строя каталитического нейтрализатора.

| Симптом неисправности | Воздействие на двигатель |

| Падение давления топлива | Увеличение нагрузки на ТНВД, перегрев |

| Завоздушивание системы | Коррозия компонентов, кавитация |

| Загрязнение топлива | Абразивный износ прецизионных деталей |

Итоговая ремонтная стоимость многократно превышает цену своевременной замены ТННД, так как требует восстановления всей топливной аппаратуры и смежных систем двигателя.

Ресурс топливного насоса низкого давления

Номинальный ресурс ТННД современных дизельных двигателей составляет 120-250 тысяч километров пробега или 4-7 лет эксплуатации. Этот показатель закладывается производителем при использовании качественного топлива и своевременном обслуживании топливной системы.

Фактическая долговечность узла напрямую зависит от соблюдения регламента ТО, условий эксплуатации и характеристик горючего. Абразивные частицы в солярке, вода, биологические примеси и химические добавки многократно ускоряют износ прецизионных пар насоса.

Факторы, сокращающие ресурс ТННД

- Низкое качество топлива - главная причина выхода из строя (до 80% поломок)

- Регулярная езда с опустошённым топливным баком

- Несвоевременная замена топливных фильтров

- Постоянная эксплуатация в режиме максимальной нагрузки

- Использование неподходящих присадок

| Признаки износа | Последствия для двигателя |

|---|---|

| Падение давления в контуре | Трудный запуск, неустойчивые холостые обороты |

| Повышенный шум работы | Потеря мощности, рывки при разгоне |

| Течи топлива | Опасность возгорания, загрязнение мотора |

Для продления срока службы критически важна установка оригинальных фильтров тонкой очистки и обязательная замена уплотнений при каждом ТО. Диагностика давления в топливной рампе на СТО каждые 50 тыс. км позволяет выявить износ на ранней стадии.

Методы замены электрического ТННД в баке

Замена электрического топливного насоса низкого давления (ТННД), расположенного внутри топливного бака, требует строгого соблюдения мер безопасности и технологической последовательности. Основная сложность заключается в обеспечении взрывобезопасности при работе с горючими парами топлива и предотвращении загрязнения топливной системы.

Работы начинаются с обязательного сброса остаточного давления в топливной системе через специальный клапан на топливной рампе двигателя. Необходимо обесточить бортовую сеть, сняв клемму с аккумуляторной батареи, и обеспечить хорошую вентиляцию рабочей зоны для рассеивания паров топлива.

Основные этапы демонтажа и установки

Доступ к насосу осуществляется через технологический люк, расположенный под задним сиденьем, в багажном отделении или непосредственно в полу салона. После снятия декоративных накладок открывается доступ к люку бензобака. Перед вскрытием люка тщательно очистите его поверхность от грязи.

- Отсоединение коммуникаций:

- Снять разъем электрического питания насоса.

- Отсоединить топливные шланги (быстросъемные или затянутые хомутами), подготовив емкость для слива остатков топлива.

- Ослабить крепежную стопорную гайку или открутить крепежное кольцо люка специальным инструментом.

- Извлечение модуля:

- Аккуратно вынуть топливный модуль из бака, соблюдая осторожность, чтобы не повредить поплавок датчика уровня топлива и фильтрующий элемент.

- Слить остатки топлива из модуля в подготовленную емкость.

- Замена ТННД:

- Демонтировать старый насос из корпуса модуля (часто фиксируется защелками или хомутами).

- Установить новый ТННД, используя новые уплотнительные кольца и прокладки (входят в ремкомплект).

- Проверить чистоту посадочных мест и целостность фильтра грубой очистки.

Монтаж производится в обратной последовательности. Особое внимание уделите герметичности соединений топливных магистралей и правильной укладке уплотнителя люка бака. После установки подключите АКБ и выполните пробный пуск двигателя, контролируя давление в рампе и отсутствие подтеканий топлива.

| Ключевой аспект | Рекомендация |

|---|---|

| Герметичность бака | Обязательно замените уплотнительное кольцо люка на новое во избежание утечек паров |

| Чистота | Предотвратите попадание грязи в бак – используйте чистые инструменты и ветошь |

| Совместимость | Убедитесь, что новый ТННД соответствует оригиналу по производительности и электрическим параметрам |

Важно: Запрещается использовать открытый огонь, искрящий инструмент или электрооборудование вблизи зоны работ. При отсутствии опыта или специализированного инструмента (например, для крепежных колец люка) целесообразно обратиться в сервис.

Регулировка давления в контуре низкого давления

Регулировка давления в топливном контуре низкого давления является критически важным процессом для стабильной работы дизельного двигателя. Точное поддержание заданных параметров обеспечивает корректную подачу горючего к насосу высокого давления, предотвращает кавитацию и гарантирует оптимальное наполнение плунжерных пар.

Нестабильное или отклоняющееся от нормы давление приводит к нарушению цикличности впрыска, повышенному износу компонентов топливной аппаратуры, потере мощности и увеличению токсичности выхлопных газов. Контроль осуществляется через механические или электронные системы управления в реальном времени.

Ключевые элементы регулировки

Основными компонентами системы регулирования выступают:

- Редукционный клапан – механически сбрасывает избыточное давление в обратную магистраль

- Датчик давления – передает данные в ЭБУ для анализа

- Регулятор с электромагнитным управлением – изменяет сечение канала по сигналу контроллера

- Предохранительная мембрана – аварийно защищает контур при резких скачках

В современных системах используется комбинированный принцип регулирования:

- Базовое давление стабилизируется пружинным редуктором

- Электронный блок корректирует параметры через соленоид в зависимости от режима работы двигателя

- Обратная связь от датчика позволяет осуществлять динамическую подстройку

| Параметр | Диапазон регулировки | Последствия отклонений |

|---|---|---|

| Рабочее давление | 1.5-6 бар | Образование паровых пробок, перелив форсунок |

| Пусковое давление | 4.5-5.5 бар | Затрудненный запуск, прогрев цилиндров |

Точность поддержания давления обеспечивает минимальную пульсацию топлива и стабильную производительность насоса высокого давления на всех эксплуатационных режимах двигателя. Процедура диагностики включает замер параметров манометром и анализ логов ЭБУ на предмет соответствия заводским характеристикам.

Компенсация термического расширения топлива в системе

Дизельное топливо значительно расширяется при нагреве, вызванном работой двигателя, возвратом избытка горючего из ТНВД и внешними факторами. Без компенсации этого расширения в замкнутой топливной системе создается избыточное давление, способное повредить уплотнения, форсунки или сам топливный насос низкого давления.

ТННД решает эту задачу за счет конструктивных особенностей: избыточный объем топлива, образующийся при нагреве, сбрасывается обратно в бак через перепускной клапан или специальный канал. Этот процесс поддерживает стабильное давление в магистрали, предотвращая кавитацию и гарантируя бесперебойную подачу топлива вне зависимости от температурных колебаний.

Механизмы реализации компенсации

- Перепускной клапан в корпусе ТННД – открывается при превышении заданного давления, направляя излишки топлива в обратную магистраль.

- Регулируемый сливной канал – обеспечивает постоянный частичный возврат топлива в бак, создавая "буфер" для расширения.

- Термостатический клапан – в некоторых системах автоматически увеличивает объем слива при росте температуры топлива.

| Элемент системы | Роль в компенсации |

|---|---|

| Перепускной клапан ТННД | Сброс избыточного давления при тепловом расширении |

| Обратная магистраль | Транспортировка излишков топлива в бак |

| Топливный бак | Прием и охлаждение возвращаемого топлива |

Важно: Неисправность компенсационного механизма (заклинивание клапана, засор каналов) приводит к переливу топлива в рампе, повышенной нагрузке на насос и затрудненному пуску горячего двигателя.

Роль обратного клапана в поддержании остаточного давления

Обратный клапан интегрирован в конструкцию топливного насоса низкого давления (ТННД) или устанавливается на его выходной магистрали. Его основная задача – блокировать самопроизвольное стекание топлива из напорной линии после остановки двигателя. При прекращении работы насоса клапан автоматически закрывается под действием пружины или давления топлива.

Этот механизм предотвращает полное осушение топливной системы и образование воздушных пробок в магистрали высокого давления. Сохранение остаточного давления (обычно 0.5-3.0 бар) обеспечивает мгновенную подачу топлива к ТНВД при следующем запуске двигателя. Без клапана системе потребовалось бы время на повторное удаление воздуха и создание рабочего давления.

Ключевые последствия отсутствия остаточного давления

- Затрудненный запуск – увеличение времени прокрутки стартера из-за необходимости заполнения топливом всей магистрали

- Неустойчивая работа после запуска – кратковременные перебои в подаче топлива из-за остаточных воздушных пузырей

- Преждевременный износ ТНВД – работа насоса высокого давления в условиях "сухого хода" усиливает трение плунжерных пар

- Повышенная нагрузка на АКБ – длительная прокрутка коленвала при каждом запуске

Последовательность обслуживания механического подкачивающего насоса

Перед началом работ убедитесь в наличии необходимых инструментов: комплекта рожковых ключей, чистой ветоши, герметика для топливных систем, нового топливного фильтра и ремкомплекта насоса. Обязательно соблюдайте правила пожарной безопасности и исключите попадание грязи в топливную магистраль.

Демонтаж и разборку выполняйте на очищенных поверхностях, используя маркировочные метки для корректной обратной сборки. Проверяйте состояние сопрягаемых деталей и посадочных поверхностей на двигателе перед установкой.

- Остановка двигателя и сброс давления:

- Заглушите мотор и отсоедините клемму "массы" АКБ

- Ослабьте топливную трубку для стравливания остаточного давления

- Демонтаж насоса:

- Отсоедините подводящий/отводящий топливопроводы

- Отключите вакуумные шланги (при наличии)

- Выкрутите крепежные болты корпуса насоса

- Дефектовка и замена компонентов:

- Проверьте диафрагму на трещины и потерю эластичности

- Осмотрите шток привода на износ и искривление

- Замените уплотнительные прокладки и сальники

- Чистка и сборка:

- Промойте корпус и клапаны дизельным топливом

- Установите новые компоненты из ремкомплекта

- Соберите узел с соблюдением ориентации деталей

- Установка и проверка:

- Закрепите насос с моментом затяжки 20-25 Н·м

- Прокачайте систему ручной подкачкой

- Запустите двигатель, проверьте герметичность соединений

Контрольные параметры после обслуживания

| Параметр | Нормативное значение |

|---|---|

| Давление на выходе | 0.3-0.7 бар |

| Производительность | ≥1 л/мин |

| Сопротивление ручной подкачки | Равномерное без заеданий |

Оптимальная вязкость топлива для работы ТННД

Вязкость дизельного топлива является ключевым параметром для эффективной работы топливного насоса низкого давления. Она напрямую влияет на способность ТННД создавать необходимое давление для подачи горючего к насосу высокого давления и обеспечивать стабильную производительность системы. Слишком высокая вязкость затрудняет прокачку топлива через фильтры и каналы, увеличивая нагрузку на насос, тогда как чрезмерно низкая снижает смазывающие свойства топлива, ускоряя износ прецизионных пар.

Оптимальный диапазон вязкости для большинства дизельных двигателей составляет 1,5–4,5 мм²/с (сСт) при температуре +40°C, что соответствует стандартам EN 590 и ГОСТ 32511-2013. Эта величина гарантирует:

- Бесперебойную подачу через фильтрующие элементы даже при низких температурах

- Эффективное уплотнение зазоров в плунжерных парах насоса

- Минимизацию кавитационных явлений

- Сохранение смазывающей способности для защиты трущихся поверхностей

Факторы влияния на вязкость

| Фактор | Воздействие на ТННД |

|---|---|

| Температура топлива | Падение ниже -20°C увеличивает вязкость на 30–50%, требуя подогрева |

| Присадки-депрессоры | Снижают температуру застывания без изменения базовой вязкости |

| Фракционный состав | Утяжелённые фракции повышают вязкость, провоцирую забивание фильтров |

Отклонение от оптимальных значений приводит к критическим последствиям: при вязкости выше 6 мм²/с насос теряет 15–20% производительности, а при показателях ниже 1,2 мм²/с износ деталей ТННД возрастает в 2–3 раза. Контроль вязкости осуществляется через сезонный подбор топлива (летнее/зимнее) и применение подогревателей топливной магистрали в холодном климате.

Защита от коррозии в насосах для дизельного топлива

Современные дизельные топлива содержат агрессивные компоненты (сернистые соединения, вода, биологические примеси), провоцирующие электрохимическую и химическую коррозию деталей ТННД. Особенно уязвимы прецизионные пары, подшипники, пружины и корпусные элементы из углеродистых сталей.

Производители применяют комплексную антикоррозионную защиту: гальваническое покрытие цинком или никелем для корпусов и валов, азотирование рабочих поверхностей плунжерных пар, использование нержавеющих сталей (AISI 304, 316) для критичных компонентов. Дополнительно внедряют химически стойкие полимерные уплотнения и покрытия внутренних полостей.

Ключевые технологии и материалы

- Электрохимические покрытия: Цинкование с пассивацией для корпусов, никель-борное покрытие трущихся поверхностей.

- Легированные стали: Применение сталей с хромом (12Х18Н10Т) и молибденом для повышения стойкости к точечной коррозии.

- Поверхностное упрочнение: Низкотемпературное азотирование (до 500°C) плунжеров для создания износостойкого слоя без деформаций.

| Компонент насоса | Тип защиты | Эффект |

|---|---|---|

| Корпус | Катодное цинкование + эпоксидное покрытие | Барьерная защита от электролитической коррозии |

| Вал привода | Хромирование + никелевый подслой | Снижение фреттинг-коррозии в зоне подшипников |

| Рабочие камеры | Полировка + пассивация нержавеющей стали | Подавление очагов питтинга |

Обязательным элементом является конструктивная защита: лабиринтные уплотнения для минимизации контакта подшипников с топливом, дренажные каналы для отвода конденсата, а также применение топливных фильтров с сепараторами воды. Для тяжелых условий эксплуатации внедряют ингибиторы коррозии в материал уплотнений, выделяющие защитные вещества при контакте с соляркой.

Совместимость ТННД с биодизелем и современными присадками

Биодизель (особенно марки B20 и выше) агрессивно воздействует на уплотнители ТННД из-за высокого содержания метиловых эфиров жирных кислот. Стандартные резиновые компоненты (буна-N, нитрил) подвержены разбуханию и деформации, что провоцирует утечки топлива и падение давления. Современные насосы используют материалы класса FKM (фторкаучук) или EPDM, устойчивые к окислению и химическому воздействию биотоплива.

Совместимость с присадками определяется химическим составом добавок: депрессорно-диспергирующие компоненты для зимней эксплуатации могут образовывать абразивные отложения на плунжерных парах. Моющие присадки, содержащие металлосодержащие детергенты (например, на основе цинка), при длительном контакте вызывают закоксовывание клапанов регулятора давления и ускоряют износ подшипников вала насоса.

Критические аспекты эксплуатации

При использовании альтернативных топлив необходимо контролировать:

- Гидролитическую стабильность – биодизель склонен к впитыванию воды, вызывающей коррозию стальных элементов ТННД

- Вязкостные параметры – повышенная вязкость биосмесей увеличивает нагрузку на привод насоса

- Зольность присадок – несгораемые остатки засоряют фильтрующие сетки и каналы подачи

| Фактор риска | Последствия для ТННД | Меры предотвращения |

| Омыление биодизеля | Образование мыльных отложений на фильтрах | Установка сепараторов воды |

| Агрессивные растворители в присадках | Разрушение пластиковых крыльчаток | Применение PPS-полимерных компонентов |

| Низкая смазывающая способность | Износ шестеренчатых пар и подшипников | Использование смазывающих модификаторов |

Производители рекомендуют применять специализированные комплекты модернизации для адаптации стандартных ТННД к биотопливу, включающие керамико-графитовые уплотнения и коррозионностойкие покрытия деталей. Для систем с Common Rail критично соблюдение класса чистоты топлива ISO 18/16/13 – несоблюдение ведет к заклиниванию регуляторов давления.

Список источников

При подготовке материалов о топливных системах дизельных двигателей крайне важно опираться на проверенные технические источники. Достоверная информация обеспечивает точность описания принципов работы, конструктивных особенностей и требований к эксплуатации компонентов.

Представленные ниже ресурсы охватывают ключевые аспекты функционирования ТННД, включая инженерные нормы, спецификации производителей и практические данные по диагностике. Они отражают современные стандарты проектирования топливоподающих систем.

- Учебники по конструкции автомобильных двигателей - фундаментальные разделы о системах питания дизелей

- Технические руководства производителей (Bosch, Delphi, Denso) - спецификации на насосы серии CP1/CP3, VE

- Материалы курсов технических вузов по специальности "Двигатели внутреннего сгорания"

- Протоколы испытаний ТННД в лабораториях сертификационных центров

- Сервисные мануалы ведущих автопроизводителей (Volkswagen, Cummins, MAN)

- Научные публикации в журналах "Автотракторное электрооборудование", "Двигателестроение"

- Технические отчеты НИИ автомобильного транспорта по диагностике топливных систем

- Каталоги запчастей с эксплуатационными параметрами (давление, производительность)