ТО-2 автомобиля - работы и сроки выполнения

Статья обновлена: 01.03.2026

Техническое обслуживание №2 (ТО-2) – плановая процедура для поддержания автомобиля в исправном состоянии.

Этот регламентный комплекс включает углубленную диагностику и замену ключевых расходников.

Своевременное прохождение ТО-2 предотвращает преждевременный износ узлов и снижает риск поломок.

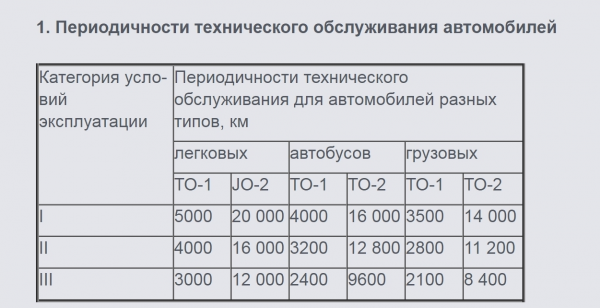

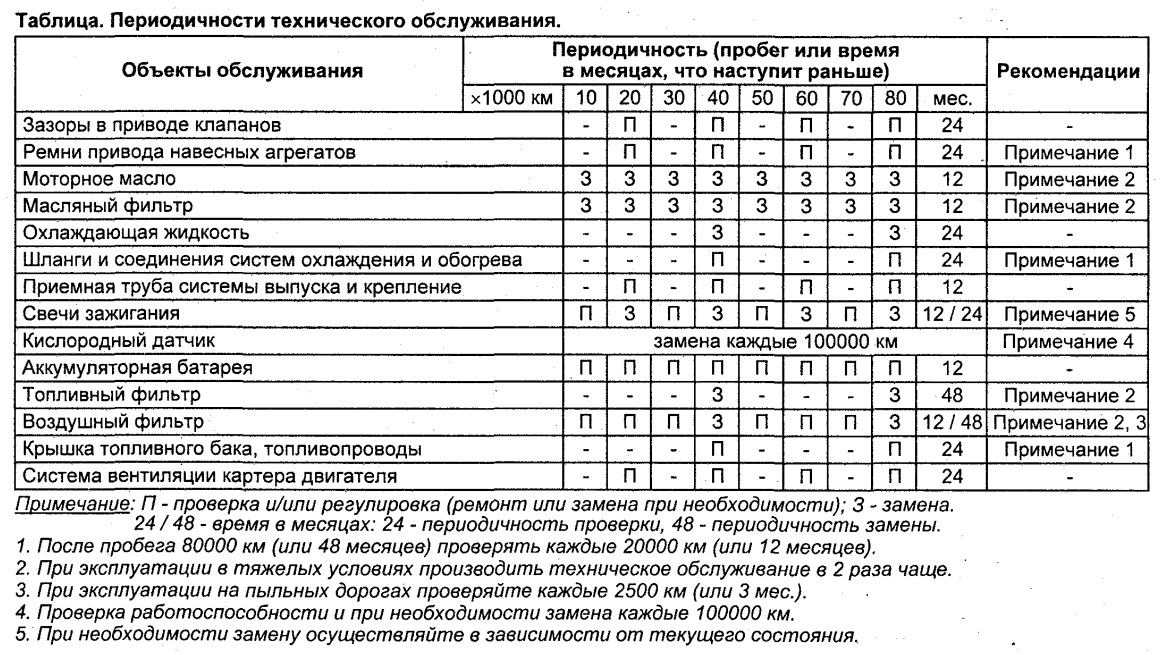

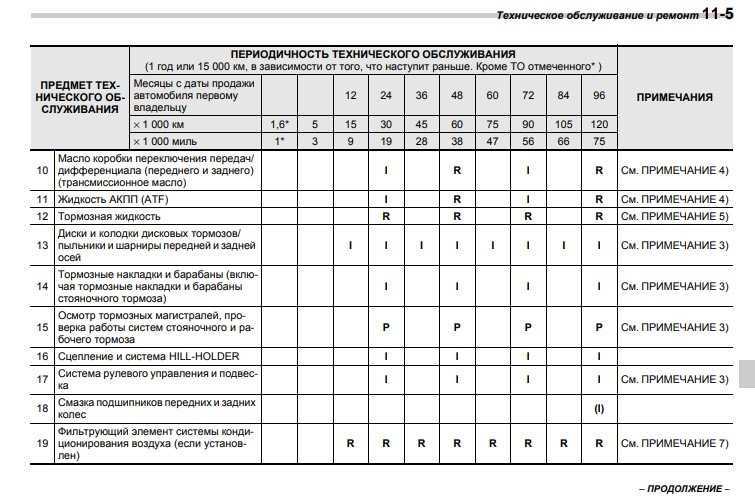

Периодичность проведения регламентируется производителем и зависит от пробега или времени эксплуатации.

Далее представлен перечень основных работ и стандартные интервалы для выполнения ТО-2.

Замена масляного фильтра двигателя

Масляный фильтр очищает моторное масло от абразивных частиц, продуктов износа двигателя и загрязнений. Он предотвращает циркуляцию вредных примесей через систему смазки, защищая трущиеся поверхности деталей.

Несвоевременная замена приводит к снижению пропускной способности фильтра, падению давления масла и ускоренному износу двигателя. Забитый фильтр может перепустить неочищенное масло через байпасный клапан, что критично для ресурса силового агрегата.

Периодичность и процедура замены

Замена выполняется при каждом ТО-2 одновременно с обновлением моторного масла. Типовая периодичность составляет 15 000–30 000 км пробега или 1 раз в год (в зависимости от модели авто и условий эксплуатации).

Перечень работ:

- Прогрев двигателя до рабочей температуры для улучшения слива масла

- Слив отработанного масла через поддон картера

- Демонтаж старого фильтра с помощью спецключа или вручную

- Очистка посадочной площадки фильтра

- Смазка уплотнительного кольца нового фильтра моторным маслом

- Установка фильтра (ручная затяжка без инструмента)

- Заполнение системы свежим маслом до нормы

- Контроль давления масла и проверка на течи после запуска двигателя

| Критерий | Требование |

|---|---|

| Тип фильтра | Соответствует спецификации производителя |

| Момент затяжки | Указан на корпусе фильтра (обычно 3/4 оборота после контакта) |

| Объем масла | Согласно технической документации ТС |

Проверка уровня и состояния охлаждающей жидкости

Данная операция является обязательным элементом каждого технического обслуживания ТО-2. Она направлена на обеспечение эффективного отвода тепла от двигателя, предотвращение перегрева, коррозии элементов системы охлаждения и замерзания жидкости в холодное время года.

Проверка включает в себя два ключевых аспекта: определение соответствия уровня жидкости установленным нормам и оценка ее качественного состояния по внешним признакам. Работа проводится на холодном двигателе во избежание ожогов и получения корректных показаний уровня.

Перечень выполняемых работ при проверке

- Визуальный осмотр на предмет утечек: Проверка патрубков, соединений, радиатора, водяного насоса и расширительного бачка.

- Проверка уровня охлаждающей жидкости:

- Определение положения уровня относительно меток (MIN/MAX или FULL/LOW) на стенке расширительного бачка.

- При необходимости – доведение уровня до нормы жидкостью рекомендованного производителем типа.

- Оценка состояния жидкости:

- Визуальный осмотр цвета и прозрачности.

- Проверка консистенции на предмет наличия маслянистости, слизи, густых включений.

- Контроль отсутствия пены или чрезмерного количества пузырьков воздуха.

- Проверка герметичности крышки расширительного бачка: Оценка состояния уплотнителя и работоспособности клапанов давления/разряжения (при наличии тестера).

Обнаружение отклонений уровня или признаков ухудшения состояния жидкости требует немедленного выявления и устранения причин. Использование неподходящей или сильно деградировавшей охлаждающей жидкости недопустимо.

| Признак состояния | Возможная причина | Рекомендуемое действие |

|---|---|---|

| Уровень значительно ниже MIN | Утечка в системе охлаждения | Поиск и устранение утечки, доливка |

| Мутность, потеря прозрачности | Смешивание разных типов ОЖ, загрязнение, коррозия | Диагностика, замена ОЖ |

| Маслянистая пленка или эмульсия | Попадание моторного масла (пробой прокладки ГБЦ и т.п.) | Срочная диагностика двигателя |

| Рыжий, коричневый цвет, ржавчина | Активная коррозия элементов системы | Промывка системы, замена ОЖ |

| Густая консистенция, сгустки | Неподходящая ОЖ, сильное старение, загрязнение | Замена ОЖ, промывка системы |

Важно: Никогда не открывайте крышку расширительного бачка или радиатора на горячем двигателе! Это может привести к выбросу кипящей жидкости под давлением и тяжелым ожогам. Всегда дожидайтесь полного остывания двигателя. При обнаружении серьезных отклонений состояния жидкости или постоянном падении уровня необходима углубленная диагностика системы охлаждения и двигателя.

Замена воздушного фильтра двигателя

Воздушный фильтр двигателя выполняет критическую функцию очистки поступающего в мотор воздуха от пыли, песка и других абразивных частиц. Его своевременная замена напрямую влияет на ресурс двигателя, топливную экономичность и стабильность работы силового агрегата.

В процессе эксплуатации фильтрующий элемент постепенно засоряется, что создает сопротивление воздушному потоку. Это приводит к нарушению оптимального соотношения топливно-воздушной смеси и падению мощности. Забитый фильтр увеличивает нагрузку на систему впуска и провоцирует усиленный износ цилиндропоршневой группы.

Ключевые аспекты замены в рамках ТО-2

Периодичность замены воздушного фильтра при проведении ТО-2 определяется:

- Рекомендациями производителя авто: Обычно каждые 15 000 - 30 000 км

- Условиями эксплуатации:

- Стандартные условия (асфальт): до 30 000 км

- Экстремальные условия (пыльные дороги, бездорожье, городские пробки): каждые 10 000 - 15 000 км

| Фактор | Влияние на периодичность замены |

|---|---|

| Пробег автомобиля | Основной критерий, указанный в сервисной книжке |

| Качество дорожного покрытия | Пыльные/грунтовые дороги сокращают интервал на 30-50% |

| Сезонность (тополиный пух, листва) | Требует внеплановой проверки/замены |

Признаки необходимости срочной замены:

- Заметное снижение динамики разгона

- Повышенный расход топлива

- Затрудненный запуск двигателя

- Видимые загрязнения, масляные пятна или повреждения корпуса фильтра

Технология замены включает снятие крышки воздушного короба, извлечение старого фильтра, очистку посадочной полости от пыли и установку нового оригинального или рекомендованного аналога. Уплотнительные поверхности должны прилегать герметично для исключения подсоса неочищенного воздуха.

Замена салонного фильтра

Замена салонного фильтра является обязательной процедурой в рамках технического обслуживания ТО-2 для большинства современных автомобилей. Этот компонент отвечает за очистку воздуха, поступающего в салон через систему вентиляции и кондиционирования, задерживая пыль, пыльцу, сажу и другие загрязнители.

Пропуск или несвоевременная замена фильтра приводит к ухудшению качества воздуха в салоне, снижению эффективности климатической системы и возможному появлению неприятных запахов. Регулярное обслуживание обеспечивает комфорт водителя и пассажиров, особенно важный для аллергиков.

Периодичность и ключевые аспекты замены

Стандартная периодичность замены согласно регламентам ТО-2 составляет:

- Каждые 15 000–20 000 км пробега

- Или не реже 1 раза в год (вне зависимости от пробега)

В условиях повышенной запылённости или влажного климата интервал сокращается до 10 000 км или 6 месяцев.

| Тип фильтра | Особенности замены |

|---|---|

| Обычный (бумажный) | Требует строгого соблюдения регламента из-за ограниченного ресурса |

| Угольный | Дополнительно нейтрализует газы и запахи, но дороже в замене |

Основные работы при замене:

- Определение местоположения фильтра (за бардачком, под панелью или в подкапотном пространстве)

- Демонтаж защитных крышек или элементов обшивки

- Извлечение отработавшего фильтрующего элемента с проверкой на наличие мусора в посадочном месте

- Установка нового фильтра с соблюдением направления потока воздуха (указано стрелкой на корпусе)

- Обратная сборка узла и проверка работы вентиляции

Несоответствие установленного фильтра модели автомобиля или ошибки монтажа могут привести к засорам воздуховодов и повреждению вентилятора.

Диагностика состояния топливного фильтра

Диагностика топливного фильтра в рамках ТО-2 направлена на выявление загрязнений, повреждений корпуса и нарушения герметичности соединений. Своевременное обнаружение проблем предотвращает снижение мощности двигателя, перебои в работе и повышенный износ топливной аппаратуры.

Процедура включает визуальный осмотр, проверку давления в топливной рампе и оценку пропускной способности элемента. Результаты диагностики определяют необходимость замены фильтра или устранения утечек до наступления планового срока обслуживания.

Перечень работ и периодичность

| Работа | Периодичность выполнения |

|---|---|

| Визуальный осмотр корпуса фильтра на повреждения и следы топлива | Каждое ТО-2 |

| Контроль герметичности соединений подводящих/отводящих магистралей | Каждое ТО-2 |

| Замер давления в топливной системе (сравнение с номиналом) | Каждое ТО-2 |

| Проверка сопротивления потоку (анализ времени заполнения топливной рампы) | Каждое 2-е ТО-2 |

| Оценка степени загрязнения (визуально при разборных фильтрах) | Каждое ТО-2 при наличии доступа |

Проверка гидравлических приводов сцепления

Контроль работоспособности гидравлической системы сцепления включает диагностику герметичности контура, оценку уровня и состояния тормозной жидкости, проверку хода педали. Осматриваются главный и рабочий цилиндры, трубопроводы и соединения на предмет утечек, коррозии и механических повреждений. Обязательно оценивается усилие на педали и плавность ее перемещения.

Замеряется свободный ход педали сцепления, который должен соответствовать техническим нормативам автомобиля (обычно 5-15 мм). Проверяется отсутствие воздуха в системе по характерным признакам: "мягкая" педаль, провалы при резком нажатии. При выявлении дефектов выполняется ремонт или замена компонентов.

Ключевые операции и периодичность

- Визуальный осмотр на утечки: главный цилиндр, рабочий цилиндр, трубки, шланги, соединения (каждое ТО-2)

- Контроль уровня жидкости в бачке сцепления с доведением до метки (каждое ТО-2)

- Проверка состояния жидкости (цвет, загрязнение) с заменой при необходимости (раз в 2 года или по регламенту)

- Измерение свободного хода педали и регулировка при отклонениях (каждое ТО-2)

- Диагностика герметичности системы под давлением (при симптомах неисправности)

- Удаление воздуха из системы (при замене жидкости или после ремонта)

Контроль уровня тормозной жидкости

Контроль уровня тормозной жидкости – обязательная операция в рамках ТО-2, обеспечивающая безопасность эксплуатации автомобиля. Низкий уровень жидкости свидетельствует об утечках в гидравлической системе или критичном износе колодок, что напрямую влияет на эффективность торможения.

Проверка выполняется визуально на холодной машине при парковке на ровной поверхности. Уровень должен находиться между отметками «MIN» и «MAX» на стенке бачка главного тормозного цилиндра. Если уровень ниже нормы, требуется немедленная диагностика системы.

- Доливка: Используйте только жидкость, рекомендованную производителем (указана в руководстве по эксплуатации). Запрещено смешивать разные типы (DOT 3, DOT 4, DOT 5.1).

- Диагностика: При падении уровня проверьте целостность шлангов, соединений, рабочих цилиндров колес и главного цилиндра на предмет подтеков.

- Периодичность контроля: Каждое ТО-2 (10 000–15 000 км или 1 раз в год). При обнаружении утечек – внеплановое обслуживание.

Дополнительные требования

| Фактор | Действие |

|---|---|

| Цвет жидкости | Темный или мутный оттенок – признак старения. Требует замены вне графика ТО-2. |

| Срок службы | Полная замена каждые 2 года (гигроскопичность жидкости). |

Проверка износа тормозных колодок и дисков

Контроль состояния тормозных колодок и дисков – обязательная процедура при проведении ТО-2. Её цель – обеспечение безопасной эксплуатации автомобиля за счёт своевременного выявления критического износа фрикционных материалов и металлических компонентов тормозной системы. Недостаточная толщина накладок или дисков приводит к резкому снижению эффективности торможения, увеличению тормозного пути, вибрациям и потенциальному отказу узла.

Проверка включает визуальный осмотр и инструментальные замеры толщины рабочих поверхностей. Техник оценивает равномерность износа, наличие механических повреждений (трещин, сколов, глубоких борозд), следов перегрева (синего побежалости) и состояние суппортов. Особое внимание уделяется отсутствию подтёков тормозной жидкости, целостности пыльников поршней и направляющих пальцев.

Ключевые аспекты проверки и нормативы

Параметры и методы контроля:

- Толщина фрикционных накладок колодок: Замеряется штангенциркулем через смотровое окно суппорта или после снятия колеса. Минимально допустимая остаточная толщина (включая металлическую основу) обычно составляет 2-3 мм (точное значение уточняется по руководству производителя ТС).

- Толщина тормозного диска: Измеряется микрометром в нескольких точках по рабочей поверхности. Сравнивается с минимальной толщиной (min th), указанной на самом диске или в сервисной документации авто (часто в пределах 20-24 мм для новых ~28 мм).

- Биение тормозного диска: Проверяется индикатором часового типа при вращении ступицы. Превышение допустимого значения (обычно не более 0.05-0.1 мм) вызывает вибрацию руля при торможении.

Критерии замены и периодичность:

| Компонент | Основной критерий замены | Типовая периодичность проверки в ТО |

|---|---|---|

| Тормозные колодки | Износ накладок до min th, трещины, расслоение, замасливание | Каждое ТО-2 (или чаще, по пробегу/времени) |

| Тормозные диски | Износ до min th, глубокие борозды (>1 мм), трещины, сильная коробление, превышение биения | Каждое ТО-2 (замена реже колодок - через 1-3 комплекта колодок) |

Дополнительные работы: При замене колодок или дисков обязательно очищают посадочные поверхности ступицы и суппорта от грязи и коррозии, смазывают направляющие пальцы и обратную часть колодок противоскрипной смазкой, прокачивают тормозную систему для удаления воздуха (при замене дисков или суппортов). После замены компонентов проводится тест-драйв для проверки эффективности торможения и отсутствия вибраций.

Диагностика состояния тормозных шлангов

Проверка тормозных шлангов направлена на выявление повреждений, потери герметичности и структурной целостности, способных привести к отказу тормозной системы. Осмотр охватывает все участки магистрали: главный цилиндр, суппорты, колесные цилиндры и соединительные элементы.

Диагностика проводится визуально и тактильно при снятых колесах, обеспечивая доступ к шлангам по всей длине. Обязательно проверяется реакция системы на усилие педали тормоза для обнаружения скрытых дефектов под давлением.

Ключевые параметры проверки

- Трещины и порезы на защитном слое резины

- Вздутия при нажатии на педаль тормоза

- Перетирание о кузовные элементы или подвеску

- Протечки тормозной жидкости в местах соединений

- Затвердение или потеря эластичности материала

- Коррозия металлических фитингов и крепежей

Периодичность и регламент

| Тип ТО | Периодичность | Обязательность |

|---|---|---|

| ТО-2 | 15 000–20 000 км или 1 раз в год | Обязательная процедура |

| Внеплановый осмотр | После замены смежных узлов или ДТП | По необходимости |

Критерии замены: Обнаружение любого из дефектов требует немедленной замены шланга. Запрещена временная реставрация поврежденных участков. При установке новых элементов обязательна прокачка тормозной системы.

Тестирование работоспособности стояночного тормоза

Проверка эффективности стояночного тормоза выполняется на специальной площадке с уклоном 16-23% или эстакаде. Автомобиль устанавливается под углом, затягивается ручник до упора, после чего включается нейтральная передача. Исправная система должна удерживать транспортное средство от скатывания в течение минимум 5 минут без малейшего смещения.

Дополнительно контролируется количество щелчков храпового механизма при поднятии рычага – норма составляет 4-6 зубцов. Превышение этого диапазона указывает на чрезмерное растяжение троса либо износ тормозных накладок. Проверка входит в обязательный регламент ТО-2 и проводится каждые 10-15 тыс. км пробега.

Ключевые параметры проверки

Типовые неисправности, выявляемые при тестировании:

- Проскальзывание колес на уклоне

- Неравномерное срабатывание контуров

- Клининг тросика в оболочке

- Заедание фиксатора в поднятом положении

| Параметр | Нормативное значение |

|---|---|

| Усилие на рычаге | 200-400 Н |

| Ход рычага | 4-6 щелчков |

| Угол удержания | ≥16% |

При обнаружении отклонений выполняется регулировка натяжения троса через компенсатор у ниши рычага. Если регулировка не дает результата – необходима замена тормозных колодок или тросов привода. Важно: проверка всегда дублируется диагностикой на горизонтальной поверхности с вывешенными задними колесами для визуальной оценки прилегания колодок.

Замена рабочей жидкости АКПП или МКПП

Замена трансмиссионной жидкости – критически важная процедура для сохранения работоспособности коробки передач. Старая жидкость теряет смазывающие свойства, накапливает продукты износа и металлическую стружку, что приводит к перегреву, повышенному износу шестерен и фрикционов, а в АКПП – к некорректной работе гидроблока и соленоидов.

Для АКПП используется специализированная жидкость ATF (Automatic Transmission Fluid), выполняющая функции смазки, теплоотвода и передачи давления. В МКПП применяют трансмиссионные масла (GL-4, GL-5), ориентированные в первую очередь на защиту шестерен и синхронизаторов от износа. Периодичность замены зависит от типа коробки, модели авто и условий эксплуатации.

Периодичность и процедура замены

Типовые нормы пробега:

| Тип коробки | Стандартный интервал | Экстремальные условия* |

|---|---|---|

| АКПП | 60 000 – 100 000 км | 40 000 – 50 000 км |

| МКПП | 80 000 – 120 000 км | 60 000 – 70 000 км |

*Буксировка, частые пробки, бездорожье, спортивная езда

Основные работы для АКПП:

- Прогрев жидкости до рабочей температуры (50–60°C)

- Слив старой ATF через поддон или сливную пробку

- Демонтаж поддона, замена фильтра и очистка магнитов

- Установка поддона с новым уплотнителем

- Залив свежей ATF через щуповую трубку

- Последовательное переключение режимов P-R-N-D с задержкой для заполнения каналов

- Контроль уровня на прогретой коробке в положении «P» или «N»

Основные работы для МКПП:

- Слив отработанного масла через сливное отверстие после прогрева

- Очистка магнитной пробки от металлической стружки

- Залив нового масла через заливное отверстие до вытекания из контрольного отверстия

- Герметизация сливных/заливных пробок новыми уплотнительными шайбами

- Проверка отсутствия течей после запуска двигателя

Ключевые особенности: Для АКПП обязательна промывка гидроблока при наличии загрязнений. В роботизированных коробках (DSG) используют специфичные жидкости. В МКПП с гипоидными передачами применяют масла класса GL-5 с противозадирными присадками. Использование нерегламентированной жидкости приводит к ускоренному износу синхронизаторов и фрикционов.

Контроль уровня масла в редукторе ведущего моста

Данная операция обеспечивает сохранность зубчатых зацеплений и подшипников редуктора. Недостаточный уровень масла вызывает перегрев, ускоренный износ деталей и выход узла из строя. Избыток приводит к выдавливанию сальников и потере смазочного материала.

Проверка выполняется при каждом ТО-2 (периодичность 10 000–15 000 км для легковых авто, 8 000–12 000 км для грузовых). Точный интервал уточняется в руководстве по эксплуатации конкретной модели автомобиля с учетом условий эксплуатации.

Порядок выполнения работ

- Установить автомобиль на ровную горизонтальную площадку после 5-10 минут простоя

- Очистить зону контрольной/заправочной пробки редуктора от загрязнений

- Отвернуть пробку контрольного отверстия шестигранным ключом

- Проверить уровень масла:

- Норма – на нижней кромке отверстия

- Допустимо – не ниже 10 мм от кромки (для некоторых моделей)

- При необходимости долить масло рекомендованного производителем типа и вязкости

- Затянуть пробку с моментом 30–50 Н·м (согласно спецификации)

Дополнительные требования: При обнаружении металлической стружки на магнитной пробке – провести диагностику редуктора. Замена масла выполняется через 2–3 процедуры контроля (каждые 40 000–60 000 км).

Диагностика ШРУСов и пыльников

Шарниры равных угловых скоростей (ШРУСы) обеспечивают передачу крутящего момента на управляемые колеса при изменении углов поворота. Пыльники защищают шарниры от абразивных частиц и потери смазки. Нарушение целостности этих компонентов приводит к ускоренному износу и выходу из строя трансмиссии.

Диагностика выполняется для выявления признаков износа ШРУСов и повреждений защитных чехлов. Проверка проводится комплексно: визуальный осмотр сочетается с функциональным тестированием в движении. Своевременное обнаружение дефектов предотвращает дорогостоящий ремонт узлов привода.

Методы и периодичность контроля

| Элемент | Метод диагностики | Периодичность |

|---|---|---|

| Наружные ШРУСы |

|

Каждое ТО-2 (10-15 тыс. км) |

| Внутренние ШРУСы |

|

Каждое ТО-2 (10-15 тыс. км) |

| Пыльники |

|

Каждое ТО-2 и после езды по бездорожью |

Критические признаки износа: видимые повреждения пыльников, металлическая стружка в смазке, увеличенный люфт шарниров. При их обнаружении требуется немедленная замена элементов независимо от пробега.

Проверка состояния рулевых тяг и наконечников

Регулярный контроль рулевых тяг и наконечников обеспечивает безопасное управление автомобилем и предотвращает преждевременный износ шин. Данная операция выполняется при каждом ТО-2 согласно регламенту производителя, обычно через 15 000–30 000 км пробега или ежегодно.

Основные задачи включают выявление люфтов, деформаций и повреждений защитных элементов. Механик последовательно проверяет все соединения рулевых тяг, наконечников и маятникового рычага при вывешенных передних колесах.

Ключевые этапы проверки

- Визуальный осмотр: Выявление трещин, коррозии на корпусах тяг и нарушений целостности пыльников наконечников

- Контроль свободного хода: Измерение люфта в шарнирах при покачивании тяг монтировкой

- Диагностика деформаций: Проверка геометрии тяг на отсутствие изгибов или скручиваний

- Оценка фиксации: Контроль затяжки резьбовых соединений и состояния стопорных элементов

Допустимые параметры износа

| Параметр | Норма | Требует замены |

|---|---|---|

| Осевой люфт наконечника | до 1.5 мм | > 1.5 мм |

| Угловой люфт шарнира | до 8° | > 8° |

| Трещины пыльника | Отсутствуют | Любые повреждения |

Последствия несвоевременной замены

- Ухудшение курсовой устойчивости из-за увеличенного свободного хода руля

- Вибрации на рулевом колесе при движении

- Ускоренный износ шин ("пилообразный" рисунок протектора)

- Риск полного разрушения шарнира с потерей управления

Контроль люфта рулевого управления

Измерение общего люфта рулевого колеса проводится при работающем двигателе на стоящем автомобиле с установленными в нейтральное положение колесами. Используется специальный прибор – люфтомер, который фиксируется на рулевой колонке или ободе руля. Стрелка прибора должна находиться в нулевом положении перед началом замера.

Поворачивая руль влево и вправо до момента начала поворота управляемых колес, определяют угол свободного хода. Полученное значение сравнивается с нормативами, установленными производителем транспортного средства. Превышение допустимого люфта указывает на износ элементов рулевого механизма или тяг.

Порядок выполнения контроля

- Установить автомобиль на ровную площадку с включенным ручным тормозом

- Запустить двигатель для обеспечения работы усилителя рулевого управления

- Закрепить люфтомер на рулевом колесе

- Повернуть руль до упора в одну сторону, установив указатель прибора на "0"

- Медленно повернуть руль в противоположную сторону до начала движения колес

- Зафиксировать показания люфтомера в градусах

Нормативные значения

| Тип автомобиля | Допустимый люфт (градусы) |

|---|---|

| Легковые автомобили | ≤ 10° |

| Грузовые автомобили (до 3.5 т) | ≤ 20° |

| Автобусы | ≤ 20° |

При превышении норматива проводится диагностика рулевой системы для выявления изношенных компонентов: шаровых опор, наконечников тяг, рулевой рейки или карданного вала рулевой колонки. Не допускается эксплуатация ТС при люфте, превышающем установленные пределы.

Периодичность контроля

- Обязательная проверка при каждом проведении ТО-2

- Внеплановый контроль при появлении стуков в рулевом управлении или повышенного свободного хода руля

Проверка состояния подшипников ступиц колес

Проверка подшипников ступиц колес в рамках ТО-2 направлена на выявление преждевременного износа, зазоров и повреждений, влияющих на безопасность управления. Регулярный контроль предотвращает разрушение узла, снижает риск заклинивания колеса и продлевает срок службы смежных деталей ходовой части.

Работы выполняются на подъемнике при снятых колесах с обязательной очисткой ступичной зоны от загрязнений. Технология включает визуальный осмотр, оценку люфтов и анализ шумов при вращении, что требует демонтажа тормозных дисков или барабанов для полноценного доступа к подшипниковому узлу.

Ключевые этапы проверки

- Измерение осевого люфта: покачивание колеса в вертикальной плоскости при фиксации контрольного щупа в зазоре между суппортом и диском.

- Оценка радиального зазора: проверка биения ступицы индикаторной головкой при вращении.

- Анализ плавности хода: вращение ступицы рукой для выявления заеданий, шумов (хруст, скрежет) или ступенчатого движения.

- Осмотр уплотнений: выявление трещин, деформаций сальников и следов вытекания смазки.

Критерии замены:

Обязательная замена требуется при обнаружении:

- Выработки или вмятин на дорожках качения

- Видимых дефектов тел качения (сколы, потемнение от перегрева)

- Неустранимого люфа свыше 0,05 мм (для легковых авто)

| Тип привода | Особенности проверки |

|---|---|

| Ведущие колеса | Требуется снятие ШРУСа для оценки состояния внутреннего кольца подшипника |

| Управляемые колеса | Контроль совмещается с диагностикой шаровых опор и наконечников рулевых тяг |

Важно: После диагностики необходимо восстановить момент затяжки ступичной гайки динамометрическим ключом (значения указаны в ТУ производителя). Пренебрежение регулировкой приводит к перегреву и ускоренному разрушению узла.

Диагностика амортизаторов и опорных подшипников

Амортизаторы и опорные подшипники критически влияют на управляемость, устойчивость и безопасность автомобиля. Их диагностика в рамках ТО-2 направлена на выявление утечек рабочей жидкости, механических повреждений корпусов, износа резиновых втулок и деформации пружин. Неисправности этих компонентов провоцируют ухудшение контакта шин с дорогой, повышенный износ покрышек и элементов подвески.

Опорные подшипники проверяются на предмет заклинивания, люфтов и посторонних шумов при повороте руля. Отказ подшипников вызывает стуки в передней части кузова, снижение точности рулевого управления и вибрации на руле. Своевременное выявление дефектов предотвращает разрушение опорных чашек и деформацию стоек.

Перечень диагностических работ

- Визуальный осмотр амортизаторов на наличие масляных подтёков и коррозии

- Контроль целостности пыльников и резиновых отбойников

- Проверка демпфирующих характеристик методом раскачивания кузова

- Выявление стуков и люфтов опорных подшипников при повороте рулевого колеса

- Измерение сопротивления вращению подшипников (на снятых узлах)

- Диагностика на вибростенде для оценки эффективности гашения колебаний

Периодичность выполнения диагностики:

| Компонент | Периодичность контроля | Критерий необходимости замены |

|---|---|---|

| Амортизаторы | Каждое ТО-2 (10-15 тыс. км) | Утечка масла >40%, снижение демпфирования >50% |

| Опорные подшипники | Каждое ТО-2 (10-15 тыс. км) | Осевой люфт >0.8 мм, заклинивание, трещины в корпусе |

Осмотр пружин подвески и стабилизаторов

Проверка целостности пружин выполняется визуально на подъемнике или смотровой яме. Основное внимание уделяется поиску трещин, остаточной деформации, коррозионных повреждений и следов механического контакта с другими элементами. Обязательно контролируется параллельность витков и отсутствие проседания.

Осмотр стабилизаторов включает проверку состояния втулок, стоек и крепежных элементов. Особое внимание уделяется резинометаллическим шарнирам стоек стабилизатора: выявляются разрывы резины, люфты в соединениях, деформации тяг. Крепежные гайки проверяются на момент затяжки согласно спецификации производителя.

Ключевые операции и периодичность

| Элемент | Перечень работ | Периодичность |

|---|---|---|

| Пружины подвески |

|

Каждое ТО-2 (10-15 тыс. км) |

| Стабилизаторы |

|

Критерии замены: Требуется замена при обнаружении:

- Трещин или сколов на пружинах

- Снижения высоты пружины на 15% от номинала

- Разрушения резиновых втулок стабилизатора

- Эксплуатационного люфта в шарнирах стоек свыше 0.8 мм

Проверка состояния сайлентблоков

Сайлентблоки (резинометаллические шарниры) – ключевые элементы подвески, обеспечивающие подвижное соединение рычагов, стабилизаторов поперечной устойчивости и других компонентов с кузовом или подрамником. Их износ напрямую влияет на устойчивость автомобиля, управляемость, равномерность износа шин и комфорт.

В процессе ТО-2 проводится визуально-механическая диагностика сайлентблоков для выявления деформаций, разрывов резины, отслоения металлических втулок, признаков коррозии и критического старения материала. Особое внимание уделяется узлам передней подвески и креплениям реактивных тяг.

Основные проверяемые параметры

- Целостность резинового элемента: трещины глубиной более 5 мм, разрывы, расслоение от металлических обойм.

- Деформация и люфт: проверка с помощью монтажной лопатки или динамометрического рычага на наличие недопустимого свободного хода.

- Состояние металлических частей: коррозия внутренней/наружной втулки, деформация посадочных мест.

- Загрязнение и масляные потёки: наличие технических жидкостей, ускоряющих разрушение резины.

| Узел подвески | Допустимый люфт | Критерий замены |

|---|---|---|

| Передние нижние рычаги | до 1.5 мм | Видимые разрывы, отслоение, люфт > 2 мм |

| Реактивные тяги | до 0.8 мм | Расслоение, трещины по окружности, деформация втулки |

| Стабилизатор поперечной устойчивости | до 2 мм (радиальный) | Выкрашивание резины, контакт металл-металл |

При обнаружении дефектов сайлентблоки подлежат обязательной замене парно на одной оси. Регулярная проверка на ТО-2 (каждые 15-30 тыс. км) предотвращает ускоренный износ смежных деталей подвески и снижает риски потери управляемости.

Регулировка давления в шинах

Правильное давление в шинах критично для безопасности управления, устойчивости автомобиля на дороге и равномерного износа протектора. Отклонение от нормы ухудшает сцепление с дорожным покрытием, повышает риск аквапланирования и негативно влияет на расход топлива.

В рамках ТО-2 проверка и корректировка давления выполняются каждые 10 000–15 000 км пробега или 1 раз в 6 месяцев (в зависимости от регламента производителя). Обязательно проводится при смене сезонной резины и после длительных стоянок.

Порядок выполнения работ

- Измерение давления манометром на холодных шинах (перед поездкой или через 2 часа после остановки)

- Сравнение показателей с нормативом (указан в руководстве по эксплуатации, табличке на стойке двери или лючке бензобака)

- Корректировка с помощью компрессора:

- При недостатке – подкачка до нормы

- При избытке – стравливание воздуха через ниппель

- Повторный замер после регулировки

- Визуальный осмотр шин на предмет повреждений

| Последствия низкого давления | Последствия высокого давления |

|---|---|

|

|

Важно: Давление в шинах запасного колеса проверяют с периодичностью ТО-2, но поддерживают на 0.2–0.3 бар выше рабочего норматива.

Ротация колес по схеме производителя

Ротация колес – обязательная операция ТО-2, направленная на выравнивание износа протектора шин. Ее суть заключается в систематической перестановке колес автомобиля между осями и сторонами согласно строго определенной последовательности. Цель – продление ресурса комплекта шин, обеспечение равномерного износа рисунка протектора, сохранение стабильности управляемости и снижение шумности.

Конкретная схема ротации уникальна для каждой модели автомобиля и зависит от нескольких ключевых факторов: типа привода (передний, задний, полный), конструкции подвески, типа используемых шин (направленные/ненаправленные, асимметричные/симметричные) и наличия полноразмерного запасного колеса, участвующего в ротации. Производитель детально прописывает предпочтительную схему в руководстве по эксплуатации транспортного средства, и ее необходимо строго соблюдать.

Типовые схемы ротации колес

Основные схемы, применяемые производителями:

- Прямая перестановка (для 4 колес): Передние колеса перемещаются на заднюю ось на свои стороны (левое переднее → левое заднее, правое переднее → правое заднее). Задние колеса перемещаются на переднюю ось на свои стороны. Часто используется для заднеприводных авто с одинаковыми шинами на всех осях.

- Крестообразная перестановка (для 4 колес): Передние колеса перемещаются на заднюю ось крест-накрест (левое переднее → правое заднее, правое переднее → левое заднее). Задние колеса перемещаются на переднюю ось прямо (левое заднее → левое переднее, правое заднее → правое переднее). Распространена для переднеприводных автомобилей.

- Схема "Задний крест" (для полного привода, 4 колеса): Задние колеса перемещаются на переднюю ось прямо. Передние колеса перемещаются на заднюю ось крест-накрест. Позволяет минимизировать изменение направления вращения направленных шин.

- Пятиколесная ротация (с полноразмерным запасным): Запасное колесо вводится в оборот. Классическая схема: Запасное → Правое заднее, Правое заднее → Правое переднее, Правое переднее → Левое заднее, Левое заднее → Левое переднее, Левое переднее → Запасное. Обеспечивает максимально равномерный износ всех 5 шин.

Важные аспекты при выполнении ротации:

- Направленные шины (с маркировкой "Rotation" и стрелкой): Допускают перестановку только между осями на одной стороне (перед левое → зад левое, перед правое → зад правое) или крестообразно при условии снятия колеса с диска и перемонтажа шины в правильном направлении вращения.

- Асимметричные шины (разный рисунок протектора на внутренней и внешней половине): При любой перестановке обязательно сохраняется правильная ориентация шины относительно автомобиля (внутренняя сторона шины должна оставаться обращенной к кузову).

- Разноразмерные шины или шины с разной степенью износа на осях: Ротация между осями запрещена.

| Фактор | Влияние на схему ротации |

|---|---|

| Тип привода автомобиля | Определяет базовый шаблон перемещения (прямой, крестообразный, задний крест) |

| Тип шин (направленные/асимметричные) | Накладывает строгие ограничения на допустимые варианты перестановок для сохранения правильного направления вращения и ориентации протектора |

| Наличие полноразмерного запасного колеса | Позволяет использовать пятиколесную схему для равномерного износа всего комплекта |

Периодичность выполнения: Ротация колес проводится регулярно в рамках планового ТО-2. Стандартный интервал составляет 10 000 - 15 000 км пробега или 1 раз в 6-12 месяцев (в зависимости от того, что наступит раньше). Более частую ротацию (например, каждые 5 000 - 8 000 км) может рекомендовать производитель при агрессивной манере вождения или эксплуатации в тяжелых дорожных условиях.

Балансировка колес

Балансировка колес является обязательной операцией в перечне работ технического обслуживания ТО-2. Её цель – устранение дисбаланса вращающихся масс колеса, возникающего из-за неравномерного распределения веса шины, диска или мелких дефектов сборки.

Неотбалансированные колеса приводят к вибрациям руля и кузова на определенных скоростях, ускоренному износу элементов подвески (амортизаторов, сайлентблоков), подшипников ступиц и протектора шин. Регулярное проведение балансировки критически важно для безопасности, комфорта и сохранения ресурса узлов автомобиля.

Периодичность и особенности выполнения при ТО-2

Балансировка колес выполняется при каждом ТО-2, что соответствует пробегу, установленному производителем ТС (обычно 10 000–15 000 км, но может варьироваться). Эту операцию необходимо проводить вне зависимости от наличия явных признаков дисбаланса в профилактических целях.

Ключевые аспекты работы при ТО-2:

- Обязательное снятие колес: Требуется демонтаж всех колес с автомобиля.

- Очистка дисков: Тщательная очистка внутренней поверхности дисков и посадочных мест от грязи, ржавчины и старых балансировочных грузиков.

- Проверка геометрии дисков: Визуальный осмотр на предмет сильных вмятин или искривлений, влияющих на балансировку.

- Использование стенда: Балансировка производится на специализированном компьютерном стенде.

- Установка грузов: Крепление на диски компенсирующих грузиков (набивных или клеящихся) в точках, указанных стендом.

- Контрольный прогон: После установки грузиков выполняется повторный прогон на стенде для подтверждения допустимого уровня дисбаланса (обычно до 5 г на сторону).

Дополнительные случаи внеплановой балансировки:

- После ремонта шины (вулканизации).

- При обнаружении вибраций на руле или кузове во время движения.

- После сильного удара колеса о препятствие (яма, бордюр).

- При сезонной смене шин (рекомендуется, даже если балансировка проводилась ранее).

Контроль состояния аккумуляторной батареи

Аккумуляторная батарея обеспечивает запуск двигателя и питание электросистем автомобиля при неработающем двигателе. Ее отказ приводит к невозможности эксплуатации ТС, поэтому регулярная диагностика в рамках ТО-2 критически важна для предотвращения сбоев.

Контроль включает комплексную проверку физического состояния, электрических параметров и надежности креплений. Все операции выполняются при каждом плановом ТО-2 согласно регламенту производителя (обычно каждые 10-15 тыс. км или 1 раз в год).

Перечень работ и периодичность

| Работа | Периодичность |

|---|---|

| Визуальный осмотр корпуса: трещины, следы электролита, деформации | Каждое ТО-2 |

| Проверка уровня электролита (для обслуживаемых АКБ) и его плотности ареометром | Каждое ТО-2 |

| Очистка вентиляционных отверстий, клемм и контактов от окислов | Каждое ТО-2 |

| Измерение напряжения холостого хода (без нагрузки) | Каждое ТО-2 |

| Проверка напряжения под нагрузкой (тестером или нагрузочной вилкой) | Каждое ТО-2 |

| Диагностика надежности крепления АКБ в посадочном месте | Каждое ТО-2 |

| Контроль состояния клемм и проводов: коррозия, механические повреждения | Каждое ТО-2 |

Проверка работоспособности генератора

Генератор обеспечивает питание бортовой сети и зарядку аккумулятора при работающем двигателе. Его неисправность приводит к глубокому разряду АКБ и отказу электросистем, поэтому диагностика в рамках ТО-2 обязательна.

Проверка включает визуальный контроль, оценку натяжения приводного ремня, замер выходных электрических параметров под нагрузкой. Для точности измерений используют мультиметр и нагрузочную вилку.

Порядок и методы диагностики

- Визуальный осмотр:

- Целостность корпуса, отсутствие трещин и следов масла

- Надежность крепления к двигателю и контактов на клеммах

- Состояние проводов (обрыв, окисление, оплавление изоляции)

- Контроль натяжения ремня привода:

- Прогиб ремня при усилии 10 кгс: 10-15 мм (точное значение – по мануалу ТС)

- Отсутствие трещин, расслоений и следов проскальзывания

- Измерение напряжения:

- На работающем двигателе (2000 об/мин): 13.5–14.5 В

- При включенных фарах, печке и обогреве стекол: не ниже 13 В

- Проверка тока отдачи:

- Подключение нагрузочной вилки: ток должен достигать 50-70% от номинала генератора

- Отсутствие просадки напряжения ниже 12.5 В под максимальной нагрузкой

Отклонения от нормы указывают на износ щеток, пробой диодного моста, неисправность регулятора напряжения или межвитковое замыкание обмоток. Периодичность проверки в ТО-2 – каждые 15 000–20 000 км или 12 месяцев.

Тестирование системы стартера

Проверка работоспособности стартера является обязательной частью технического обслуживания ТО-2, так как от его исправности зависит надежность запуска двигателя. Комплексная диагностика позволяет выявить скрытые неисправности на ранней стадии, предотвращая внезапные отказы.

Основное внимание уделяется проверке электрических соединений, состоянию компонентов и соответствию рабочих характеристик номинальным значениям. Все операции выполняются на заглушенном двигателе с соблюдением мер электробезопасности.

Перечень работ при ТО-2

- Визуальный осмотр:

- Проверка целостности корпуса стартера и отсутствия следов коррозии

- Контроль надежности крепления к блоку двигателя

- Осмотр проводов на предмет повреждения изоляции

- Диагностика электрической части:

- Замер напряжения на клеммах втягивающего реле

- Проверка контактной группы реле на подгорание

- Контроль сопротивления обмоток (якоря, статора)

- Испытание под нагрузкой:

- Измерение потребляемого тока при холодной прокрутке

- Фиксация скорости вращения коленчатого вала

- Оценка равномерности работы (отсутствие рывков)

- Проверка шестерни бендикса:

- Контроль свободного хода по валу

- Проверка состояния зубьев и пружины

- Тест возвратного механизма

Периодичность выполнения: Все перечисленные работы проводятся при каждом плановом ТО-2 согласно регламенту производителя (обычно через 10-15 тыс. км пробега). При обнаружении отклонений параметров требуется углубленная диагностика.

Диагностика наружного освещения автомобиля

Диагностика наружного освещения включает проверку исправности всех внешних световых приборов для обеспечения безопасности движения в темное время суток и условиях недостаточной видимости. Процедура выявляет перегоревшие лампы, нарушения контактов, повреждения оптики и корректность работы управляющей электроники.

Работы проводятся на заглушенном двигателе при включенном зажигании с привлечением помощника или использованием специальных тестеров. Обязательно контролируется чистота рассеивателей, правильность угла установки фар и соответствие света установленным нормам.

Перечень диагностических работ и периодичность

| Наименование работы | Периодичность |

|---|---|

| Проверка работы фар ближнего света | Каждое ТО-2 |

| Контроль фар дальнего света | Каждое ТО-2 |

| Тестирование габаритных огней | Каждое ТО-2 |

| Проверка стоп-сигналов | Каждое ТО-2 |

| Диагностика указателей поворота | Каждое ТО-2 |

| Контроль аварийной сигнализации | Каждое ТО-2 |

| Проверка фонарей заднего хода | Каждое ТО-2 |

| Тестирование противотуманных фар (при наличии) | Каждое ТО-2 |

| Контроль задних противотуманных фонарей | Каждое ТО-2 |

| Проверка освещения номерного знака | Каждое ТО-2 |

| Визуальный осмотр целостности рассеивателей | Каждое ТО-2 |

| Регулировка угла наклона фар | Каждое ТО-2 или при замене ламп |

Проверка работы стеклоочистителей и омывателей

Проверка включает визуальный осмотр и тестирование всех режимов работы щёток стеклоочистителя: односкоростного, многоскоростного (при наличии), прерывистого и функции возврата в исходное положение. Оценивается равномерность прилегания резиновых элементов щёток к поверхности стекла, отсутствие пропущенных зон, скрипов и рывков при движении. Одновременно контролируется состояние приводного механизма на предмет посторонних шумов или заеданий.

Тестирование омывателей требует проверки работоспособности всех форсунок (передних, задних, фар при наличии). Убеждаются в достаточном давлении струи жидкости, правильности её распыления (форма факела, направление) и полном покрытии зоны очистки. Проверяется уровень и качество омывающей жидкости в бачке, герметичность магистралей и соединений на предмет подтёков. Особое внимание уделяется отсутствию засоров в соплах.

Ключевые параметры проверки

- Качество очистки: Отсутствие разводов, полос и непротёртых участков на сухом и мокром стекле.

- Скоростные режимы: Корректное переключение между скоростями без сбоев.

- Автоматика: Исправность датчика дождя (если установлен) и функции прерывистой работы.

- Ресурс щёток: Оценка степени износа резиновых кромок (трещины, расслоение, потеря эластичности).

Рекомендуемые действия при выявлении неисправностей:

- Замена изношенных щёток стеклоочистителя.

- Очистка засорённых форсунок иглой или сжатым воздухом.

- Калибровка угла распыления форсунок (по инструкции ТС).

- Проверка и замена перегоревших предохранителей/реле.

- Диагностика электродвигателя очистителей при аномальных шумах или отказе.

Периодичность выполнения: При каждом ТО-2 (10,000–15,000 км или 1 раз в год), а также при сезонном обслуживании перед зимним периодом. Внепланово – при появлении снижения эффективности очистки.

Контроль состояния приводных ремней

Проверка натяжения и целостности приводных ремней выполняется для предотвращения внезапных обрывов, ведущих к отказу навесного оборудования (генератора, помпы, ГУР, кондиционера). Осмотр включает визуальную оценку состояния поверхностей и измерение усилия прогиба специальным инструментом согласно регламенту производителя.

Рекомендуемая периодичность контроля – каждое второе техническое обслуживание ТО-2 (обычно 15-30 тыс. км пробега). При эксплуатации в тяжелых условиях (пыль, влага, экстремальные температуры) интервал сокращается до каждого ТО-2. Обязательной замене подлежат ремни с признаками:

Критерии оценки и действия

- Механические повреждения: расслоения, трещины глубиной более 1 мм, разрывы корда, отслоение зубьев (для зубчатых ремней)

- Износ рабочей поверхности: гладкий глянец (потеря рисунка), расслоение резины, масляные загрязнения, снижающие сцепление

- Несоответствие натяжения: чрезмерный прогиб (риск проскальзывания) или перетяжка (ускоренный износ подшипников)

При обнаружении дефектов ремень заменяется комплектом (даже при неисправности одного) для равномерного распределения нагрузки. Замену производят на изделия, соответствующие спецификациям OEM. После установки выполняется обязательная проверка соосности шкивов и контрольная регулировка натяжения.

Смазка замков и дверных петель

Данная процедура обеспечивает плавную работу механизмов дверей и предотвращает их заедание, коррозию и преждевременный износ. Отсутствие смазки приводит к увеличению усилия при открывании/закрывании, появлению скрипов и поломкам замков.

Рекомендуется использовать специализированные составы: силиконовые смазки, графитовые аэрозоли или литиевые пластичные материалы. Запрещено применять масла, так как они притягивают пыль и образуют абразивные отложения.

Перечень работ и периодичность

- Обработка петель всех дверей (включая багажник/капот):

- Очистка от загрязнений сухой ветошью

- Нанесение смазки на оси и трущиеся поверхности

- Обслуживание замков:

- Очистка замочной скважины сжатым воздухом

- Нанесение графитовой смазки на ригели и механизм секретки

- Проверка уплотнителей:

- Контроль целостности резиновых элементов вокруг дверных проемов

| Элемент | Периодичность | Примечание |

|---|---|---|

| Дверные петли | Каждое ТО-2 | Обязательно при зимней эксплуатации |

| Замки дверей | Каждое ТО-2 | Особое внимание после песчаных бурь |

| Замок багажника/капота | Каждое ТО-2 | Проверка фиксации в закрытом положении |

Важно: излишки смазки удалять сразу после нанесения для предотвращения загрязнения одежды и дверных карт. Работы проводятся при температуре выше +5°С.

Диагностика системы кондиционирования

Диагностика системы кондиционирования в рамках ТО-2 включает комплекс проверок для оценки работоспособности и выявления скрытых неисправностей. Основная цель – предотвращение снижения эффективности охлаждения, утечек хладагента и преждевременного выхода из строя компонентов.

Периодичность диагностики соответствует регламенту ТО-2 – каждые 15 000–20 000 км пробега или 1 раз в год (в зависимости от условий эксплуатации). Проверки проводятся с использованием специализированного оборудования: манометрических станций, течеискателей и сканеров.

Перечень диагностических работ

- Контроль давления в системе: Измерение показателей на стороне высокого и низкого давления при работе компрессора.

- Проверка герметичности магистралей: Обнаружение утечек фреона с помощью УФ-детектора или электронного течеискателя.

- Оценка производительности компрессора: Проверка включения/выключения, отсутствие вибраций и посторонних шумов.

- Диагностика электромагнитной муфты: Тестирование срабатывания при активации кондиционера.

- Осмотр конденсатора и испарителя: Выявление загрязнений, деформаций сот, коррозии.

- Анализ работы вентиляторов: Контроль запуска и скорости вращения вентилятора конденсатора.

- Проверка дренажной системы: Убедиться в свободном отводе конденсата из салона.

- Тестирование электронных компонентов: Сканирование ошибок ЭБУ, проверка датчиков давления, температуры и управляющих реле.

| Параметр диагностики | Нормативные показатели |

|---|---|

| Давление низкого контура | 1.5–2.5 бар (при +20°C) |

| Давление высокого контура | 12–18 бар (при +20°C) |

| Температура воздуха на выходе | +6°C – +10°C (на максимальном охлаждении) |

Проверка герметичности выхлопной системы

Герметичность выхлопной системы напрямую влияет на экологические параметры, расход топлива и безопасность эксплуатации автомобиля. Нарушение целостности компонентов приводит к проникновению отработавших газов в салон, повышению уровня шума и некорректной работе датчиков кислорода.

В ходе ТО-2 выполняется комплексный осмотр всех элементов тракта: коллектора, приемной трубы, каталитического нейтрализатора, резонатора, глушителя и уплотнений. Особое внимание уделяется соединениям фланцев, сварным швам и точкам крепления к кузову.

Порядок и методы проверки

- Визуальный осмотр на предмет:

- Сквозной коррозии труб и корпусов

- Трещин в сварных швах

- Деформаций от механических воздействий

- Диагностика на работающем двигателе:

- Прослушивание характерных шипящих звуков в местах соединений

- Обмыливание стыков мыльным раствором для выявления пузырей

- Контроль равномерности выхлопа из патрубков

- Проверка креплений:

- Состояние резиновых подвесов

- Надежность фиксации хомутов

- Отсутствие контакта с элементами кузова

Рекомендуемая периодичность: Каждое ТО-2 (10-15 тыс. км) или внепланово при появлении посторонних шумов. В регионах с агрессивными дорожными реагентами допустимо сокращение интервала контроля.

Компьютерная диагностика электронных систем

Компьютерная диагностика является обязательной процедурой в рамках технического обслуживания ТО-2. Она заключается в подключении специализированного сканера к диагностическому разъему автомобиля (OBD-II) и считывании данных, хранящихся в памяти электронных блоков управления (ЭБУ). Это позволяет получить объективную информацию о состоянии узлов и систем, управляемых электроникой.

Основная цель диагностики на ТО-2 – не поиск конкретной неисправности (хотя это возможно), а превентивная проверка. Она выявляет скрытые ошибки, которые еще не привели к явным сбоям в работе или загоранию контрольной лампы на приборной панели ("Check Engine"), а также оценивает текущие рабочие параметры систем в сравнении с эталонными значениями.

Проверяемые системы и параметры

В ходе компьютерной диагностики на ТО-2 обычно сканируются следующие ключевые электронные системы и их параметры:

| Система | Основные проверяемые параметры и ошибки | Значение для ТО-2 |

|---|---|---|

| Система управления двигателем (ECU) | Ошибки по датчикам (кислорода, детонации, расхода воздуха, положения коленвала/распредвала и др.), показатели топливных коррекций, параметры системы зажигания, состояние лямбда-зондов, работа системы рециркуляции отработавших газов (EGR). | Оценка эффективности работы двигателя, выявление предпосылок к повышенному расходу топлива или потере мощности. |

| Антиблокировочная система тормозов (ABS) | Ошибки датчиков скорости вращения колес, неисправности модуля ABS/насоса, состояние датчиков. | Контроль готовности системы безопасности к работе в экстренной ситуации. |

| Система стабилизации (ESP/EPS) | Ошибки датчиков (угла поворота руля, поперечного ускорения, рысканья), неисправности модуля ESP. | Проверка работоспособности системы, критичной для курсовой устойчивости. |

| Автоматическая коробка передач (АКПП) | Ошибки датчиков, соленоидов, давления, температуры масла; адаптационные параметры износа фрикционов. | Оценка состояния коробки, выявление ранних признаков износа или неправильной работы. |

| Система пассивной безопасности (SRS - Airbags) | Ошибки датчиков удара, подушек безопасности, преднатяжителей ремней, пиропатронов, контроль целостности проводки. | Обеспечение готовности системы спасения жизни в случае аварии. |

| Вспомогательные системы | Климат-контроль, электроусилитель руля (EPS), иммобилайзер, центральный замок, системы помощи (например, Hill Holder), бортовой компьютер. | Выявление сбоев в работе комфортных и вспомогательных систем. |

Результаты диагностики на ТО-2 позволяют:

- Обнаружить и стереть скрытые ошибки, не вызывавшие сигнализацию "Check Engine", но потенциально влияющие на работу или ресурс агрегатов.

- Оценить фактическое состояние критичных систем безопасности (ABS, ESP, SRS).

- Выявить начальные признаки износа или отклонения в работе двигателя и трансмиссии по данным параметров в реальном времени и адаптаций.

- Спрогнозировать возможные будущие отказы на основе анализа тенденций в параметрах.

- Убедиться в корректности работы всех электронных компонентов после проведения других работ в рамках ТО-2.

Периодичность проведения комплексной компьютерной диагностики в рамках ТО-2 соответствует регламенту самого ТО-2 (обычно каждые 10 000 - 15 000 км или 1 раз в год, в зависимости от модели и условий эксплуатации, указанных производителем). Это профилактическая мера, необходимая для поддержания электронных систем в оптимальном состоянии и раннего выявления потенциальных проблем.

Список источников

При подготовке материалов по техническому обслуживанию автомобилей критически важно опираться на проверенную и авторитетную информацию. Использование недостоверных данных может привести к некорректному выполнению работ, снижению безопасности и преждевременному износу узлов транспортного средства.

Представленные источники включают официальную документацию автопроизводителей, действующие отраслевые стандарты и специализированную литературу. Эти материалы обеспечивают точность сведений о перечне работ ТО-2 и регламентированных интервалах их выполнения для различных моделей автомобилей.

- Официальные руководства по эксплуатации и ТО от автопроизводителей (Volkswagen, Toyota, Lada и др.)

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности"

- СТО РО 011-2020 "Техническое обслуживание автотранспорта"

- Методические пособия НИИ автомобильного транспорта (НИИАТ)

- Производственные инструкции дилерских сервисных центров

- Учебники по дисциплине "Техническая эксплуатация автомобилей" (ВУЗы)

- Технические бюлетени отраслевых ассоциаций (НАПА, НАСТ)

- Каталоги операций ТО производителей автохимии и запчастей (LIQUI MOLY, Bosch)