Топливная рампа - строение и принцип действия

Статья обновлена: 01.03.2026

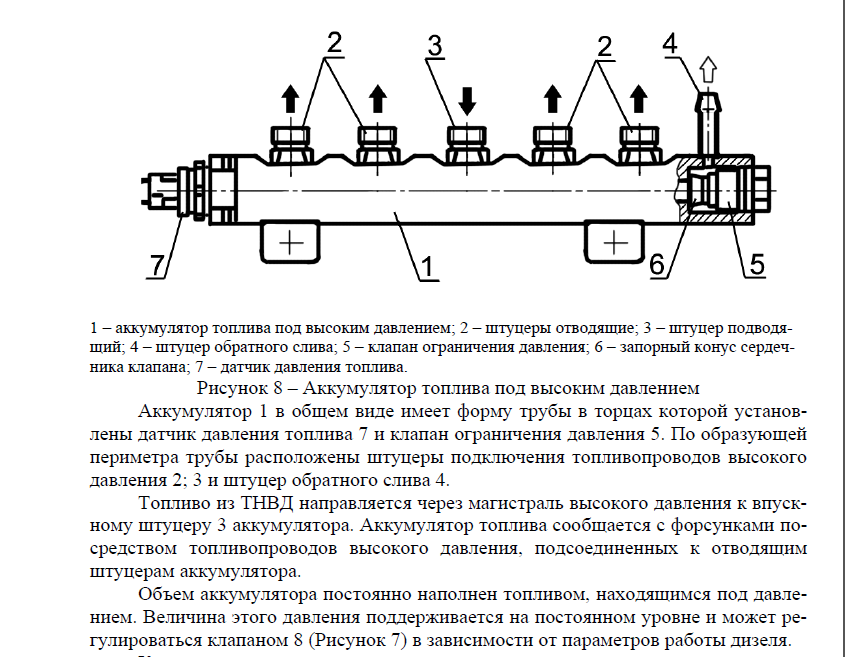

Топливная рампа – критически важный компонент современных систем впрыска бензиновых двигателей. Она выполняет функцию аккумуляции и распределения горючего под высоким давлением.

Конструкция элемента обеспечивает стабильную подачу топлива к форсункам всех цилиндров. Понимание устройства и принципа действия рампы необходимо для диагностики неисправностей топливной системы.

Рабочий процесс основан на поддержании постоянного давления, синхронизированного с фазами работы двигателя. Это позволяет оптимизировать смесеобразование и снизить расход топлива.

Основное назначение топливной рампы в ДВС

Топливная рампа выполняет роль промежуточного резервуара, равномерно распределяя горючее под высоким давлением между всеми форсунками двигателя. Она обеспечивает стабильную подачу топлива независимо от текущего режима работы ДВС и нагрузки на силовой агрегат.

Конструкция рампы минимизирует пульсации давления, возникающие при циклическом впрыске, что критично для точного дозирования топлива. Это достигается за счет её внутреннего объёма, играющего роль демпфера, а также жёсткой фиксации форсунок для предотвращения утечек.

Ключевые функции

- Аккумуляция топлива: Создание запаса горючего для компенсации пикового расхода при резком ускорении.

- Стабилизация давления: Поддержание постоянного напора топлива на входе форсунок (±0.5-2 бар от заданного значения).

- Распределение потока: Параллельная подача топлива ко всем цилиндрам с идентичными гидравлическими условиями.

- Демпфирование колебаний: Гашение волн давления от работы ТНВД и форсунок через объём полости рампы.

| Без топливной рампы | С топливной рампой |

| Неравномерная подача на разные цилиндры | Синхронизированный впрыск во все форсунки |

| Просадки давления при нагрузке | Постоянный напор независимо от режима |

| Вибрации топливопроводов | Гашение гидроударов конструкцией |

Интеграция регулятора давления (на рампе или в баке) обеспечивает адаптацию к вакууму во впускном коллекторе. В системах Common Rail дополнительно реализуется многоточечный впрыск за счёт аккумуляции топлива под сверхвысоким давлением (до 3000 бар).

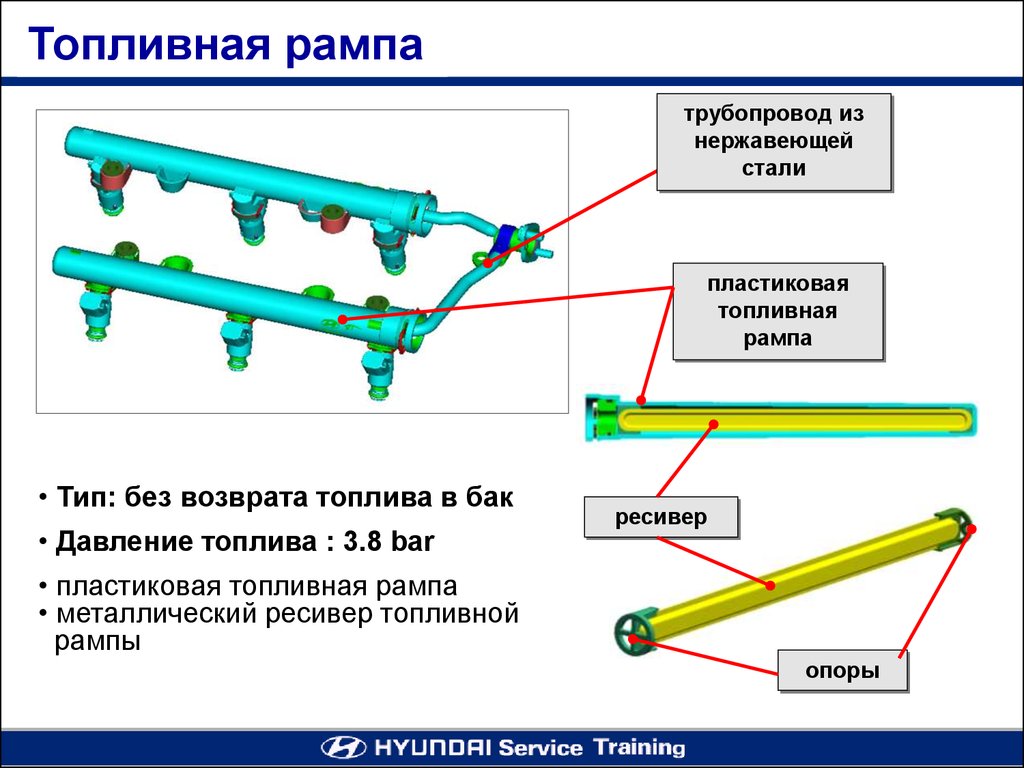

Материалы изготовления: сталь против алюминия

Стальные рампы доминируют в высоконагруженных системах благодаря предельной прочности и стабильности при экстремальном давлении (свыше 1500 бар). Нержавеющие марки обеспечивают превосходную коррозионную стойкость к агрессивным компонентам современного топлива, включая биоэтанол. Толщина стенок остаётся минимальной даже при критических нагрузках, что гарантирует десятилетний ресурс без деформаций.

Алюминиевые сплавы применяются в бюджетных и среднефорсированных двигателях (до 600-800 бар) для снижения массы узла на 40-60%. Высокая теплопроводность материала способствует активному охлаждению топлива, минимизируя риски парообразования. Однако стенки требуют значительного утолщения для компенсации меньшей механической прочности, а устойчивость к сернистым соединениям зависит от качества защитного анодирования.

| Критерий | Сталь | Алюминий |

|---|---|---|

| Рабочее давление | До 2000+ бар | До 800 бар |

| Усталостная прочность | Исключительная | Требует конструктивных усилений |

| Коррозионная стойкость | Абсолютная (нержавеющие марки) | Зависит от анодного покрытия |

| Теплопроводность | Низкая (риск локального перегрева) | Высокая (равномерное охлаждение) |

| Масса конструкции | Выше на 50-70% | Минимальная |

| Стоимость производства | Выше на 20-40% | Ниже (особенно для литых версий) |

Конструкция полого трубопровода: геометрия сечения

Геометрия поперечного сечения топливной рампы критически влияет на её эксплуатационные характеристики. Наиболее распространённой формой является круглое сечение, обеспечивающее оптимальное распределение внутренних напряжений под высоким давлением (до 200 МПа в бензиновых системах и свыше 2000 МПа в дизельных). Такая конфигурация минимизирует риск образования зон локальной усталости материала и трещин.

Альтернативные варианты включают овальное или прямоугольное со скруглёнными углами сечение, применяемые при компоновочных ограничениях. Независимо от формы, внутренняя поверхность подвергается точной механической обработке и полировке для снижения гидравлического сопротивления и предотвращения завихрений топлива. Толщина стенок рассчитывается исходя из пиковых давлений в системе и коэффициента запаса прочности (обычно 1.5-2.0).

Ключевые параметры сечения

- Внутренний диаметр: Определяет пропускную способность и скорость потока топлива (стандартный диапазон: 8-15 мм).

- Толщина стенки: Обеспечивает герметичность и стойкость к деформации (типовые значения: 2-5 мм для стальных рамп, 3-8 мм для алюминиевых).

- Соосность и параллельность: Гарантирует равномерное распределение топлива по форсункам.

- Отсутствие внутренних перегородок: Плавный контур без резких переходов исключает зоны застоя и кавитацию.

| Форма сечения | Преимущества | Ограничения |

|---|---|---|

| Круглая | Максимальная прочность, равномерное распределение давления | Требует больше места по высоте |

| Овальная | Снижение габаритов при сохранении ёмкости | Сложность изготовления, риск концентрации напряжений на осях |

| Прямоугольная со скруглениями | Эффективное использование монтажного пространства | Локальные напряжения в углах, высокая стоимость обработки |

Резервуар высокого давления: внутренняя полость

Внутренняя полость резервуара представляет собой герметичную камеру цилиндрической или тороидальной формы, предназначенную для накопления топлива под экстремальным давлением (до 2000 бар в системах Common Rail). Её внутренняя поверхность обрабатывается с высокой точностью для минимизации турбулентности потока и предотвращения образования воздушных пробок. Объём полости рассчитывается исходя из потребностей двигателя, обеспечивая стабильную подачу топлива при резких изменениях нагрузки.

Материал изготовления – высокопрочная легированная сталь или композитные сплавы, выдерживающие циклические нагрузки и вибрации. На стенках полости отсутствуют резкие переходы, что снижает риск возникновения усталостных трещин. Внутреннее пространство проектируется с учётом равномерного распределения давления: торцевые зоны укрепляются дополнительными рёбрами жёсткости, а центральная часть сохраняет гладкую поверхность для беспрепятственного перемещения топлива.

Ключевые функции и особенности

- Демпфирование пульсаций: гасит гидравлические колебания от топливного насоса, предотвращая дисбаланс давления в форсунках.

- Термоизоляция: двойные стенки или спецпокрытия сокращают нагрев топлива от двигателя.

- Дренажные каналы: микроскопические полости в нижней части отводят воздух и паровые пробки к клапану сброса.

| Элемент конструкции | Назначение |

| Калиброванные входные патрубки | Направление топлива по касательной для создания вихревого потока, улучшающего смесеобразование |

| Ультразвуковые датчики (в продвинутых моделях) | Мониторинг уровня топлива и обнаружение микропузырьков воздуха |

Принцип работы основан на гидравлическом аккумулировании: топливо поступает от насоса через впускной клапан, сжимая газовую "подушку" в верхней зоне полости. При открытии форсунки сжатый газ выталкивает горючее в магистраль, компенсируя мгновенные пики расхода. Давление стабилизируется за счёт эластичных мембран или поршней-разделителей, изолирующих топливо от азотной подушки в двухконтурных системах.

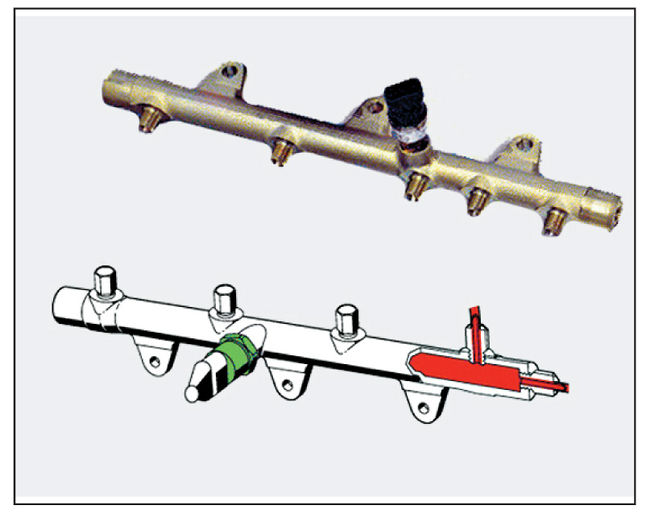

Места посадки форсунок: точность позиционирования

Топливная рампа оснащена специальными посадочными отверстиями (гнёздами) для установки форсунок. Каждое отверстие строго соответствует положению впускного канала конкретного цилиндра двигателя. Геометрия этих мест напрямую влияет на герметичность соединения и вектор впрыска топлива.

Точность изготовления посадочных зон критична: отклонения в позиционировании приводят к перекосу форсунки, утечкам топлива или нарушению формы топливного факела. Обработка отверстий выполняется на высокоточном оборудовании с контролем диаметра, глубины и угла наклона относительно оси рампы и впускного тракта.

Ключевые требования к посадочным местам

- Коаксиальность: центральная ось форсунки обязана совпадать с осью впускного канала.

- Перпендикулярность: торцевая поверхность рампы в зоне контакта с форсункой должна быть строго перпендикулярна оси установки.

- Чистота поверхности: отсутствие заусенцев или рисок, нарушающих уплотнение.

| Параметр | Допуск | Последствия нарушения |

|---|---|---|

| Диаметр отверстия | ±0.02 мм | Недопустимый зазор или заклинивание форсунки |

| Расположение относительно впуска | ±0.5° | Смещение факела распыла, неравномерность смесеобразования |

| Плоскостность упорной поверхности | ≤ 0.01 мм | Утечки топлива через уплотнительное кольцо |

Для фиксации форсунок применяются пружинные защёлки или болтовые прижимы, исключающие самопроизвольное смещение. При монтаже обязательна замена уплотнительных колец и смазка монтажным маслом для предотвращения повреждений. Важно: запрещается прикладывать ударные нагрузки к корпусу форсунки при установке.

Уплотнительные кольца форсунок: требования к герметичности

Герметичность соединений форсунки с топливной рампой и впускным коллектором критична для стабильной работы двигателя. Уплотнительные кольца предотвращают утечки топлива под высоким давлением (до 2000 бар в системах Common Rail), исключают подсос воздуха и проникновение загрязнений.

Неисправность уплотнений приводит к падению давления в рампе, обеднению топливно-воздушной смеси, хлопкам во впуске, повышению токсичности выхлопа и риску возгорания. Требования к материалу и геометрии колец строго регламентированы производителями.

Ключевые требования к уплотнительным кольцам

- Термостойкость: Рабочий диапазон от -40°C до +150°C с сохранением эластичности.

- Химическая инертность: Устойчивость к бензину, дизтопливу, моторному маслу и присадкам.

- Механическая прочность: Сопротивление деформации под давлением без потери герметизирующих свойств.

- Точность геометрии: Соответствие диаметров и сечения посадочным канавкам форсунки (допуск ±0.05 мм).

Материалы изготовления – фторкаучук (FKM) или перфторэластомер (FFKM), обеспечивающие свыше 5000 часов эксплуатации. Замена колец обязательна при каждой демонтаже форсунки из-за необратимой деформации.

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Давление удержания | ≥ рабочего давления системы ×1.5 | Протечки топлива |

| Радиальное сжатие | 15-30% от сечения кольца | Перекос форсунки или выдавливание |

| Шероховатость поверхности | Ra ≤ 0.8 мкм | Износ кольца при вибрации |

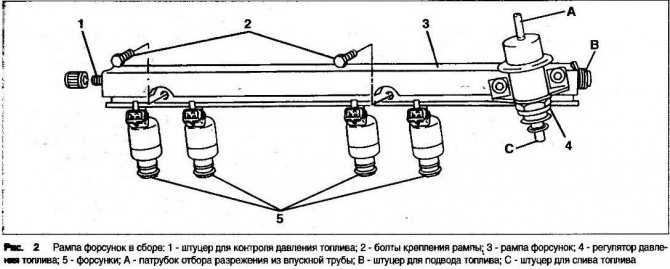

Входной топливный штуцер: подсоединение магистрали

Входной топливный штуцер представляет собой специальный узел на корпусе топливной рампы, предназначенный для надежного подключения топливной магистрали высокого давления, идущей от топливного насоса. Этот элемент обеспечивает герметичный подвод горючего к полости рампы под значительным рабочим давлением, создаваемым ТНВД.

Конструктивно штуцер чаще всего выполнен как часть корпуса рампы или ввинчивается в него. Ключевым элементом является его выходной патрубок, рассчитанный на присоединение конкретного типа фитинга топливопровода. Наиболее распространены быстросъемные соединения типа Quick-Connect, но встречаются и резьбовые штуцеры.

Процесс подсоединения топливной магистрали

Подсоединение топливопровода к входному штуцеру осуществляется следующим образом:

- Совмещение: Торцевой конец топливной магистрали с установленным быстросъемным фитингом подводится к патрубку входного штуцера рампы.

- Фиксация: Фитинг магистрали плотно насаживается на патрубок штуцера до характерного щелчка. Этот звук свидетельствует о том, что внутренние пружинные фиксаторы (стопорные кольца, шарики) защелкнулись в предназначенной для них канавке на патрубке штуцера, надежно удерживая соединение.

- Проверка: Для уверенности в правильности соединения необходимо осторожно потянуть топливопровод назад. Фитинг не должен отсоединиться или иметь люфт.

Важные особенности и требования:

- Герметичность: Обеспечивается уплотнительными кольцами (обычно из фторкаучука или подобных материалов), расположенными внутри фитинга магистрали или на самом патрубке штуцера.

- Надежность фиксации: Быстросъемные фитинги спроектированы так, чтобы выдерживать высокое давление топлива (сотни бар) и вибрации двигателя, не допуская самопроизвольного рассоединения.

- Безопасность отсоединения: Для снятия магистрали необходимо использовать специальные съемники (различных конструкций), которые отжимают пружинные фиксаторы, позволяя отсоединить фитинг. Никогда не пытайтесь разъединить соединение без инструмента силой – это может повредить фиксаторы.

- Состояние уплотнений: При каждом отсоединении/присоединении магистрали настоятельно рекомендуется заменять уплотнительные кольца на новые во избежание утечек топлива в будущем.

| Тип соединения | Особенности | Надежность фиксации | Удобство монтажа/демонтажа |

|---|---|---|---|

| Быстросъемное (Quick-Connect) | Щелчок при соединении, требуется специнструмент для разъединения | Очень высокая | Высокая скорость соединения |

| Резьбовое | Требует затяжки ключом с определенным моментом, часто с медной шайбой или конусным уплотнением | Высокая (при правильной затяжке) | Средняя (требует инструмента и контроля момента) |

Давление в системе: рабочий диапазон значений

Рабочее давление в топливной рампе – критически важный параметр для корректного смесеобразования и эффективной работы двигателя. Его стабильность напрямую влияет на точность дозирования топлива форсунками, качество распыла и полноту сгорания топливно-воздушной смеси.

Диапазон значений варьируется в зависимости от типа топливной системы двигателя. В бензиновых инжекторных системах давление поддерживается в пределах 2.5–7.0 бар (0.25–0.7 МПа), тогда в дизельных двигателях с Common Rail оно достигает экстремально высоких значений – от 300 до 3000 бар (30–300 МПа).

Факторы, определяющие диапазон давления

- Тип двигателя: Бензиновые vs дизельные системы.

- Конструкция топливного насоса: Производительность и мощность.

- Требования к экологии: Снижение выбросов требует высокой точности впрыска.

- Режим работы двигателя: Давление повышается при высоких нагрузках и оборотах.

| Тип системы | Рабочий диапазон | Особенности |

|---|---|---|

| Бензиновый впрыск | 2.5–7.0 бар | Регулируется механическим или электрическим клапаном |

| Дизель Common Rail | 300–3000 бар | Требует усиленной конструкции рампы и форсунок |

Контроль давления осуществляется регулятором (механическим или электронным), который перенаправляет излишки топлива обратно в бак. В системах без "обратки" регулятор интегрирован в топливный модуль бака. Отклонения от нормы приводят к:

- Повышенный расход топлива при низком давлении.

- Потеря мощности и детонация из-за обеднения смеси.

- Затрудненный пуск при несоответствии заданным параметрам.

- Повреждение форсунок при экстремально высоких значениях.

Стабилизация давления: роль демпфирующей камеры

Демпфирующая камера интегрирована в топливную рампу для гашения импульсов давления, возникающих при работе форсунок. Эта полость, обычно расположенная вблизи впускного штуцера, компенсирует резкие скачки топливного потока за счет упругих свойств конструкции.

При открытии форсунки происходит мгновенный выброс топлива, создающий волну разрежения. Камера, выполненная в виде эластичной мембраны или поршня с пружиной, расширяется, поглощая избыточное давление. При закрытии форсунки, когда давление резко возрастает, демпфер сжимается, возвращая накопленное топливо обратно в систему, предотвращая гидроудары.

Ключевые функции демпфирующей камеры

- Сглаживание пульсаций: Снижение амплитуды колебаний давления до 5-10%.

- Защита от гидроударов: Предотвращение разрушения компонентов системы впрыска.

- Стабилизация подачи топлива: Обеспечение равномерного распыла форсунками.

| Параметр | Без демпфера | С демпфером |

|---|---|---|

| Колебания давления | До 3 бар | 0.2-0.5 бар |

| Износ форсунок | Высокий | Минимальный |

Важно: Эффективность демпфера зависит от его объема и жесткости мембраны. Неисправность камеры приводит к вибрациям рампы, повышенному шуму и ошибкам впрыска.

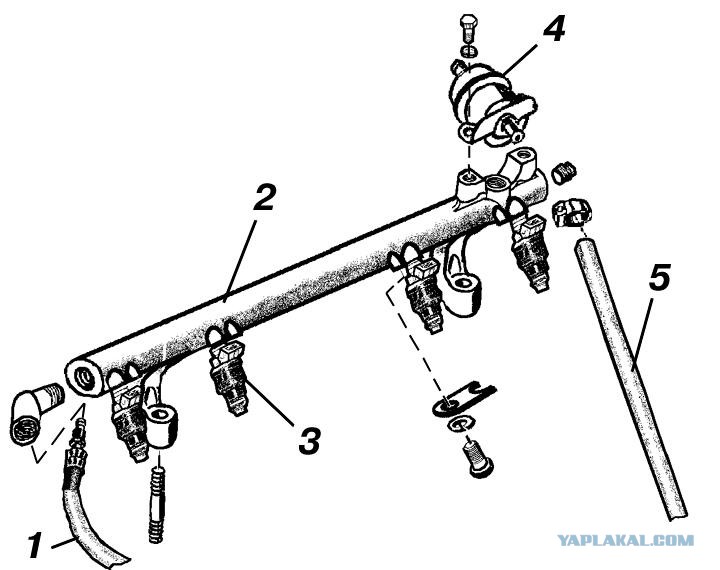

Крепежные кронштейны: фиксация к ГБЦ

Крепежные кронштейны топливной рампы обеспечивают её жёсткую фиксацию непосредственно к головке блока цилиндров (ГБЦ). Эта конструкция гарантирует стабильное положение рампы относительно форсунок во всех режимах работы двигателя, исключая вибрации и смещения под воздействием пульсаций топлива и механических нагрузок.

Кронштейны обычно выполняются из прочного металла (часто сталь или алюминиевый сплав) и имеют сложную геометрию, точно повторяющую контуры рампы и монтажные площадки на ГБЦ. Фиксация осуществляется через резиновые или полиуретановые демпферы, поглощающие высокочастотные вибрации и предотвращающие передачу излишних напряжений на саму рампу и топливные магистрали.

Ключевые особенности крепления

- Точечная фиксация: Кронштейны крепятся к ГБЦ в 2-4 точках (в зависимости от конструкции двигателя) с помощью высокопрочных болтов класса 8.8 или 10.9.

- Компенсация тепловых расширений: Продольные прорези в монтажных отверстиях кронштейнов позволяют рампе свободно удлиняться при нагреве без деформации.

- Электрическая изоляция: Резиновые втулки или прокладки в местах контакта исключают возникновение паразитных токов между рампой и ГБЦ.

- Защита от перекоса: Сферические шайбы под головками болтов компенсируют возможные несоосности монтажных отверстий.

Надёжность соединения критична: Ослабление крепежа или разрушение демпферов приводит к дребезжанию рампы, ускоренному износу топливных трубок, нарушению герметичности соединений форсунок и потенциальным утечкам топлива под высоким давлением.

Терморасширение материала: компенсационные допуски

Топливная рампа подвергается значительным температурным колебаниям: от низких при холодном пуске до высоких (100–150°C) при работе прогретого двигателя. Металлические компоненты рампы (сталь, алюминиевые сплавы) расширяются при нагреве, создавая механические напряжения в системе. Неучёт этого явления приводит к деформациям, нарушению герметичности соединений или разрушению деталей.

Для нейтрализации тепловых деформаций применяются компенсационные допуски в конструкции рампы. Ключевые решения включают проектирование зазоров в местах крепления к двигателю, использование упругих элементов (пружинные скобы, резиновые демпферы) и гибких топливоподводящих магистралей. Эти элементы поглощают линейное расширение, сохраняя геометрическую целостность узла и плотность прилегания форсунок.

Способы компенсации и их реализация

- Плавающее крепление: рампа фиксируется через овальные отверстия или скобы с зазором, допускающим продольное смещение.

- Гибкие подводы: соединение с топливной магистралью выполняется виброустойчивыми шлангами, исключающими передачу деформаций.

- Термостабильные материалы: применение сплавов с близким коэффициентом расширения к материалу ГБЦ (например, алюминий для рампы и ГБЦ).

| Фактор | Риск без компенсации | Способ компенсации |

|---|---|---|

| Линейное расширение рампы | Изгиб конструкции, трещины | Эластичные опоры, зазоры в креплениях |

| Разница расширения материалов | Разгерметизация форсунок | Терморасчёт посадки, уплотнительные кольца |

Расчёт компенсационных зазоров базируется на коэффициенте линейного расширения материала и максимальном рабочем температурном диапазоне. Для стали (α≈12·10-6 1/°C) при ΔT=120°C удлинение 100-мм участка составит ~0.14 мм. На практике допуски закладываются с 20–30% запасом для учёта локальных перегревов и вибраций.

Подвод топлива к форсункам: равномерность распределения

Топливная рампа выступает как общая камера высокого давления для всех форсунок двигателя. Её ключевая задача – обеспечить идентичные параметры топлива (давление и состав) на входе каждой форсунки независимо от порядка подключения или расположения цилиндра.

Равномерность подачи критична для синхронной работы двигателя: различия в количестве или моменте впрыска топлива приводят к дисбалансу мощности цилиндров, повышению вибраций, росту токсичности выхлопа и неэффективному расходу горючего.

Факторы обеспечения равномерной подачи

Конструкция рампы и система подвода топлива решают эту задачу через:

- Оптимизированную геометрию: Внутренний объём и форма каналов (часто кольцевая или продольная с заглушенным торцом) рассчитываются для минимизации пульсаций давления при работе форсунок.

- Демпфирование колебаний: Собственный объём рампы выступает гидроаккумулятором, поглощающим скачки давления от насоса и резкого закрытия форсунок.

- Равную длину магистралей (в идеальных условиях): Хотя на практике длина патрубков может различаться, их малый диаметр и высокое общее давление в рампе сводят гидравлические потери к незначительному уровню.

- Стабилизацию давления: Регулятор давления (механический или электронный) поддерживает заданный уровень в рампе независимо от нагрузки и оборотов двигателя.

Эффективность распределения оценивается по отклонениям давления у форсунок во время работы. Современные системы Common Rail демонстрируют вариацию менее 1-2% между цилиндрами благодаря:

- Высокоточному изготовлению каналов рампы.

- Применению аккумуляторных секций или волновых демпферов.

- Строгому контролю качества топливных магистралей и соединений.

| Фактор неравномерности | Последствие | Способ компенсации |

|---|---|---|

| Разная длина топливопроводов | Запаздывание впрыска в удаленных цилиндрах | Корректировка угла опережения впрыска ЭБУ |

| Пульсации давления от ТНВД/насоса | Колебания порции впрыскиваемого топлива | Демпфирующий объем рампы, волновые отражатели |

| Гидравлические потери в соединениях | Снижение давления у "концевых" форсунок | Увеличение рабочего давления в системе, симметричная компоновка |

Электронные системы управления двигателем дополнительно корректируют длительность впрыска для каждой форсунки индивидуально, учитывая возможные микродефекты распределения. Это позволяет достичь практически идеального баланса мощности цилиндров даже при неабсолютной гидравлической симметрии.

Регулятор давления на рампе: конструкция клапана

Регулятор давления топлива (РДТ) интегрирован в топливную рампу или присоединён к ней через патрубок. Его ключевая функция – поддержание стабильного перепада давления между рампой и впускным коллектором независимо от режима работы двигателя. Это обеспечивает точное дозирование топлива форсунками.

Основу клапана составляет электромагнитный или вакуумно-механический исполнительный механизм. В системах с электронным управлением (common rail) применяется соленоид, регулирующий сечение перепускного канала. Механические регуляторы используют диафрагму, на которую воздействует разряжение из впускного коллектора.

Ключевые компоненты клапана

- Корпус: Литая металлическая деталь с каналами для топлива, уплотнительными поверхностями и крепёжными элементами.

- Запорный элемент: Шарик или тарельчатый клапан, перекрывающий сливную магистраль в закрытом состоянии.

- Возвратная пружина: Задаёт базовое давление открытия клапана, противодействуя усилию соленоида/диафрагмы.

- Соленоид (в электронных системах): Управляется ЭБУ двигателя импульсами ШИМ, изменяя силу притяжения якоря для точной регулировки проходного сечения.

- Диафрагма (в механических системах): Разделяет камеры топлива и вакуума, передаёт усилие от разряжения на шток клапана.

- Сетчатый фильтр: Защищает рабочие поверхности клапана от загрязнений.

Принцип работы электронного регулятора: При подаче напряжения на соленоид создаётся электромагнитное поле, перемещающее якорь со штоком. Это ослабляет давление пружины на запорный элемент, открывая канал слива топлива обратно в бак. Чем больше сила тока (шире ШИМ-сигнал), тем выше подъём клапана и значительнее снижение давления в рампе.

Особенности механической конструкции: Давление в рампе и усилие пружины стремятся открыть клапан, а разрежение во впускном коллекторе (через вакуумный шланг) – закрыть его. При росте разряжения (высокие нагрузки) диафрагма сильнее прижимает клапан, повышая давление в рампе для увеличения подачи топлива. На холостом ходу слабое разряжение ослабляет прижим, часть топлива стравливается, давление падает.

| Тип регулятора | Управляющий фактор | Преимущества | Недостатки |

|---|---|---|---|

| Электромагнитный | ШИМ-сигнал ЭБУ | Высокая точность, адаптация под любые режимы | Сложная электроника, зависимость от питания |

| Вакуумно-механический | Разряжение во впуске | Простота, надёжность, независимость от электрики | Меньшая гибкость регулировки, инерционность |

Вакуумный регулятор: принцип работы

Вакуумный регулятор давления топлива (ВРДТ) – ключевой компонент топливной рампы, поддерживающий стабильное давление в системе. Он компенсирует колебания разрежения во впускном коллекторе при изменении оборотов двигателя и нагрузки. Располагается на топливной рампе или вблизи нее, соединяясь с впускным коллектором вакуумным шлангом.

Принцип основан на балансе сил: давление топлива в рампе воздействует на мембрану регулятора с одной стороны, а разрежение из коллектора – с другой. Пружина внутри корпуса создает противодействие, удерживая клапан в закрытом положении при нормальных условиях. Регулятор автоматически корректирует давление, направляя избыток топлива обратно в бак через возвратную магистраль.

Рабочие режимы

- Повышенные обороты/низкое разрежение: Клапан открывается при падении вакуума в коллекторе, сбрасывая избыточное топливо. Давление в рампе снижается.

- Холостой ход/высокое разрежение: Разрежение преодолевает сопротивление пружины, сильнее притягивая мембрану. Клапан закрывается, давление в рампе возрастает.

- Аварийный режим: При обрыве вакуумного шланга регулятор фиксируется в положении для высоких нагрузок, предотвращая обеднение смеси.

| Режим двигателя | Разрежение в коллекторе | Действие регулятора | Давление в рампе |

|---|---|---|---|

| Холостой ход | Высокое (сильное) | Клапан закрыт | Максимальное |

| Полная нагрузка | Низкое (слабое) | Клапан открыт | Сниженное |

Неисправности ВРДТ (износ мембраны, заклинивание клапана) приводят к переобогащению или обеднению смеси, потере мощности и повышенному расходу топлива. Диагностика включает проверку давления в топливной системе на разных режимах и целостности вакуумных соединений.

Электронный регулятор давления: управление ЭБУ

Электронный регулятор давления топлива (ЭРДТ) – исполнительное устройство, интегрированное в топливную рампу или линию возврата горючего. Его ключевая задача – динамическое изменение давления в рампе в соответствии с алгоритмами управления двигателем. В отличие от механических клапанов, ЭРДТ обеспечивает точную адаптацию параметров под текущие режимы работы ДВС.

Управление регулятором осуществляется электронным блоком управления (ЭБУ) через широтно-импульсную модуляцию (ШИМ). Блок анализирует данные от датчиков: положения дроссельной заслонки, расхода воздуха, детонации, температуры ОЖ и лямбда-зондов. На основе этих сигналов рассчитывается оптимальное давление топлива для конкретных условий.

Принцип работы и компоненты

Основные элементы конструкции ЭРДТ:

- Электромагнитная катушка – преобразует электрические сигналы ЭБУ в механическое усилие.

- Подпружиненный запорный клапан – регулирует сечение перепускного канала.

- Регулирующая мембрана – балансирует давление между топливной магистралью и вакуумной/атмосферной камерой.

Алгоритм функционирования:

- ЭБУ подает ШИМ-сигнал определенной частоты и скважности на катушку регулятора.

- Под действием электромагнитного поля клапан смещается, открывая или сужая канал обратки.

- При открытии клапана избыточное топливо сбрасывается в бак, снижая давление в рампе.

- Закрытие клапана минимизирует слив горючего, увеличивая давление.

Критичные параметры управления:

| Режим работы ДВС | Действие ЭБУ | Эффект |

|---|---|---|

| Холодный пуск | Увеличение давления | Улучшение распыла топлива |

| Детонация | Краткосрочное снижение давления | Предотвращение повреждений |

| Высокие нагрузки | Максимальное давление | Обеспечение топливоподачи |

Преимущества электронного регулирования: точное соответствие давления требованиям режима двигателя, компенсация износа форсунок, адаптация к качеству топлива и снижение выбросов. Неисправности ЭРДТ (заклинивание, обрыв обмотки) приводят к ошибкам P0190, P0087 или P0088 в памяти ЭБУ, нестабильной работе и повышенному расходу горючего.

Воздушные пробки: методы удаления после сборки

Воздушные пробки в топливной рампе нарушают герметичность системы, вызывают неравномерную подачу топлива к форсункам и приводят к сбоям в работе двигателя: затрудненный пуск, плавающие обороты, потеря мощности. Причины их образования – завоздушивание во время сборки или ремонта, негерметичность соединений, нарушение процедуры замены топливного фильтра.

Для устранения пробок применяют принудительную прокачку топливной системы. Ключевые этапы включают проверку герметичности всех соединений перед началом работ, заполнение системы топливом под давлением и контроль выпуска воздуха через специальные клапаны. Обязательно соблюдение мер безопасности: исключение открытого огня, защита от статического электричества, использование спецодежды.

Способы удаления воздуха

Основные методы прокачки:

- Через регулятор давления:

Алгоритм:

- Подключить диагностический сканер к ЭБУ

- Активировать функцию принудительного включения бензонасоса

- Ослабить клапан Шредера на топливной рампе

- Удерживать насос включенным до появления струи топлива без пузырьков

- Затянуть клапан при работающем насосе

- С помощью вакуумного насоса:

Требуется:

- Ручной вакуумный насос с переходником

- Емкость для слива топлива

- Защитные очки и перчатки

Порядок действий:

- Подсоединить насос к штуцеру рампы

- Создать разрежение 0,3-0,5 бар

- Открыть сливную магистраль на 10-15 секунд

- Повторять цикл до полного удаления воздуха

| Метод | Преимущества | Ограничения |

|---|---|---|

| Через регулятор давления | Не требует демонтажа узлов, автоматизирован | Требует диагностического оборудования |

| Вакуумный насос | Доступен без спецтехники, эффективен для локальных пробок | Риск разлива топлива, длительность процесса |

Контроль качества: После прокачки запустить двигатель и проверить:

- Отсутствие подтеканий в зоне штуцеров

- Стабильность холостого хода (допустимое отклонение ±30 об/мин)

- Параметры давления в рампе (сравнить с номиналом для конкретной модели)

При сохранении симптомов завоздушивания необходима проверка обратного клапана бензонасоса и герметичности топливных магистралей под давлением 3-4 бар.

Требования к чистоте внутренних поверхностей

Чистота внутренних каналов и полостей топливной рампы является критически важным параметром для надежной работы системы впрыска. Загрязнения (механические частицы, стружка, продукты коррозии) нарушают герметичность узлов, вызывают абразивный износ прецизионных деталей форсунок и топливного насоса, а также могут блокировать калиброванные отверстия.

Строгие требования обусловлены высоким давлением топлива (до 200 МПа в системах Common Rail) и малыми зазорами в рабочих элементах. Даже микроскопические частицы размером 5–10 мкм способны привести к заклиниванию иглы форсунки, нарушению формы факела распыла или повреждению уплотнительных поверхностей.

Ключевые аспекты обеспечения чистоты

- Допустимый размер частиц: Не более 20 мкм для базовых систем и ≤ 5 мкм для высокоточных систем Common Rail.

- Отсутствие волокнистых загрязнений: Тканевые волокна провоцируют засорение фильтров тонкой очистки.

- Защита от коррозии: Применение сталей с хромоникелевым покрытием или алюминиевых сплавов с анодным оксидированием.

- Герметичность сборки: Установка заглушек на магистрали при хранении и транспортировке.

| Тип загрязнения | Риск для системы | Метод контроля |

|---|---|---|

| Металлическая стружка | Задиры плунжерных пар, заедание форсунок | Промывка спецрастворами, продувка сжатым воздухом |

| Абразивная пыль | Эрозия седла клапана форсунки | Ультразвуковая очистка, вакуумная обработка |

| Остатки СОЖ | Образование смол, закоксовывание | Деграссинг в термовакуумных камерах |

Производственный процесс включает многоступенчатую очистку после механической обработки: струйное воздействие, ультразвуковые ванны, финишную промывку в замкнутых контурах с фильтрацией до 1 мкм. Контроль осуществляется методом пролива дистиллированной водой через рампу с анализом частиц на выходе по ISO 4406.

Последовательность подключения магистралей

Подключение топливных магистралей к рампе выполняется в строгой последовательности для обеспечения герметичности и правильного функционирования системы впрыска. Нарушение порядка монтажа может привести к утечкам топлива, нестабильной работе двигателя или повреждению компонентов.

Основные этапы подключения включают подготовку соединений, контроль усилия затяжки и обязательную проверку герметичности после сборки. Критически важно использовать только рекомендованные производителем уплотнительные элементы и крепежные детали.

Пошаговая процедура

- Подготовка магистралей

- Проверка целостности трубок и шлангов

- Очистка соединительных фланцев от загрязнений

- Подключение подающей магистрали

- Фиксация штуцера высокого давления от топливного насоса

- Затяжка соединения динамометрическим ключом (45-55 Нм)

- Установка сливной магистрали

- Присоединение возвратного патрубка к регулятору давления

- Проверка свободного хода трубки без перегибов

- Крепление форсунок

- Установка уплотнительных колец на форсунки

- Фиксация форсунок в гнездах рампы и впускного коллектора

- Контроль параметров

Этап Параметр Значение Затяжка штуцеров Крутящий момент 45-55 Нм Фиксация форсунок Усилие защелкивания До характерного щелчка - Тестирование системы

- Подача давления без запуска двигателя (проверка на течеискателе)

- Контроль падения давления после отключения насоса

Цикл работы: заполнение перед пуском двигателя

При включении зажигания до вращения стартера активируется топливный насос, создающий давление в системе подачи топлива. Топливо поступает из бака через фильтр в топливную рампу, вытесняя воздушные пробки через регулятор давления и дренажные каналы.

Электронный блок управления (ЭБУ) контролирует время предварительной прокачки (обычно 2-5 секунд) для достижения рабочего давления (2.5-5.0 МПа в бензиновых системах). Датчик давления в рампе передает показания ЭБУ, который прекращает подачу при достижении номинальных значений.

Ключевые этапы процесса

- Инициализация насоса: Срабатывание реле бензонасоса по сигналу ЭБУ после поворота ключа

- Формирование давления: Преодоление сопротивления пружины регулятора и заполнение магистрали

- Контроль параметров: Анализ данных с датчика давления для подтверждения готовности системы

- Стабилизация: Компенсация микроутечек через обратный клапан при простое

| Параметр | Бензиновые ДВС | Дизельные ДВС |

| Рабочее давление | 2.5-5.0 МПа | 15-30 МПа |

| Время прокачки | 2-5 сек | 5-10 сек |

| Клапан сброса | Редукционный | Аварийный + редукционный |

При достижении требуемого давления ЭБУ переводит систему в режим ожидания стартера. Важно: при повторном включении зажигания без запуска мотора цикл повторяется, предотвращая образование воздушных пробок. Неисправности проявляются длительной работой насоса (>7 сек) или ошибками по давлению.

Создание давления ТНВД: синхронизация с насосом

Топливный насос высокого давления (ТНВД) приводится в действие от коленчатого вала двигателя через ременную, цепную или шестеренчатую передачу. Эта механическая связь обеспечивает строгую синхронность между вращением двигателя и работой насоса. Плунжерные пары ТНВД, активируемые кулачковым валом, сжимают топливо в такте нагнетания, создавая требуемое высокое давление.

Синхронизация с циклом двигателя критична для точного соответствия момента подачи топлива фазам впрыска. ЭБУ корректирует производительность ТНВД на основе данных датчиков (положения распредвала/коленвала, давления в рампе), регулируя объем подачи через электромагнитный клапан дозирования. Это обеспечивает поддержание заданного давления в рампе при любых режимах работы ДВС.

Ключевые аспекты синхронизации

- Механическая синхронизация: Жесткая кинематическая связь с коленвалом гарантирует соответствие рабочих циклов насоса оборотам двигателя.

- Фазирование впрыска: Положение кулачкового вала ТНВД синхронизировано с ГРМ для подачи топлива в моменты открытия форсунок.

- Обратная связь: Датчик давления в рампе передает данные в ЭБУ для мгновенной коррекции производительности насоса.

Зависимость режимов работы ТНВД от нагрузки двигателя:

| Режим двигателя | Давление в рампе | Управление ТНВД |

|---|---|---|

| Холостой ход | Минимальное (25-40 МПа) | Клапан дозирования частично закрыт |

| Средние нагрузки | Оптимальное (60-100 МПа) | Плавная регулировка подачи |

| Пиковые нагрузки | Максимальное (до 250 МПа) | Полное открытие клапана |

| Резкий разгон | Мгновенный рост давления | Коррекция угла опережения впрыска |

Сбои синхронизации (проскальзывание привода, ошибки датчиков) вызывают нестабильность давления, потерю мощности или остановку двигателя. Точность синхронизации обеспечивает соблюдение экологических норм за счет оптимизации сгорания топлива.

Подача топлива к форсункам: фазы открытия

Форсунки открываются импульсно по команде электронного блока управления (ЭБУ) двигателем. Продолжительность импульса (время открытия) и его фаза строго синхронизированы с тактами работы двигателя. Точное управление этими параметрами критично для оптимизации процесса сгорания.

ЭБУ рассчитывает момент начала впрыска и его длительность на основе данных от датчиков: положения коленчатого и распределительного валов, расхода воздуха, температуры охлаждающей жидкости, детонации и содержания кислорода в отработавших газах. Это позволяет адаптировать подачу топлива под текущие режимы работы двигателя.

Основные фазы впрыска

Современные системы используют различные стратегии управления форсунками:

- Одновременный впрыск: Все форсунки открываются синхронно дважды за полный цикл (720° поворота коленвала), независимо от такта конкретного цилиндра. Применяется в некоторых системах при запуске или аварийном режиме.

- Попарно-параллельный впрыск: Форсунки работают парами (например, 1-4 и 2-3 цилиндры), открываясь одновременно. Каждая пара активируется один раз за цикл двигателя.

- Фазированный (последовательный) впрыск: Каждая форсунка открывается индивидуально, строго перед тактом впуска "своего" цилиндра. Это наиболее эффективный метод, обеспечивающий точную дозировку и минимизацию выбросов.

Переход на фазированный впрыск происходит после достижения двигателем определенных условий (прогрев, стабильные обороты). Момент начала впрыска (угол опережения) и длительность импульса варьируются ЭБУ для достижения:

- Оптимального смесеобразования (гомогенная смесь).

- Максимальной топливной экономичности.

- Снижения токсичности отработавших газов.

- Предотвращения детонации.

- Плавной работы на холостом ходу.

При резком нажатии на педаль газа возможен дополнительный асинхронный впрыск вне стандартной фазы для быстрого обогащения смеси. Давление в рампе, поддерживаемое регулятором, остается стабильным в течение всех фаз, что является ключевым для точности дозирования топлива форсункой при любом времени открытия.

Поддержание постоянного давления при работе

Ключевым элементом для поддержания стабильного давления топлива в рампе является регулятор давления топлива (РДТ). Он устанавливается либо непосредственно на топливной рампе, либо вблизи нее. Основная функция РДТ – поддерживать постоянный перепад давления между давлением топлива в рампе и давлением во впускном коллекторе (разрежением), независимо от режима работы двигателя и расхода топлива.

Принцип работы регулятора основан на действии диафрагмы (или мембраны). На одну сторону диафрагмы воздействует давление топлива из рампы. На другую сторону действует давление (разрежение) из впускного коллектора плюс усилие предварительно настроенной пружины. Когда давление топлива в рампе превышает суммарное усилие пружины и давления/разрежения во впускном коллекторе, диафрагма прогибается, открывая перепускной клапан. Это позволяет избытку топлива сливаться обратно в бак по обратной магистрали ("обратке").

Системы с обратной магистралью и без нее

Конструктивно системы поддержания давления могут различаться:

| Тип системы | Принцип поддержания давления | Особенности |

|---|---|---|

| С обратной магистралью | Избыточное давление сбрасывается регулятором через обратную магистраль в бак. Давление регулируется в зависимости от разрежения во впускном коллекторе. | Традиционная схема. Регулятор давления обычно на рампе или рядом. Требуется отдельная магистраль слива топлива. |

| Без обратной магистрали (безвозвратная) | Регулятор давления интегрирован в модуль топливного насоса в баке. Избыточное давление сбрасывается сразу в бак перед входом в насос. Давление обычно фиксированное, не зависящее от разрежения. | Современная схема. Упрощает трубопроводы (нет обратки под капотом). Снижает нагрев топлива. Требует более точного расчета производительности насоса и давления. |

Роль разрежения во впускном коллекторе

В системах с регулятором на рампе и обратной магистралью вакуумный шланг, подключенный к РДТ, играет критическую роль:

- Компенсация нагрузки: При открытии дроссельной заслонки разрежение во впускном коллекторе уменьшается. Это уменьшает усилие, противодействующее давлению топлива и пружине регулятора. Диафрагма прогибается сильнее, открывая клапан шире, и давление в рампе незначительно повышается.

- Компенсация вакуума: На холостом ходу или при закрытой дроссельной заслонке разрежение во впускном коллекторе высокое. Это создает дополнительное усилие, "притягивающее" диафрагму регулятора, помогая пружине. Клапан открывается меньше, но давление в рампе остается стабильным относительно повышенного разрежения в коллекторе.

Фактически, регулятор постоянно поддерживает постоянную разницу давлений между топливом в рампе и воздухом во впускном коллекторе. Это гарантирует, что при любом положении дросселя и любом разрежении впуска форсунка впрыскивает строго расчетное количество топлива, так как перепад давления на ее входе и выходе (в коллектор) стабилен.

Дополнительными факторами, способствующими стабильности давления, особенно при резких изменениях расхода топлива (например, при закрытии дросселя), являются:

- Высокая жесткость конструкции самой топливной рампы.

- Наличие некоторого объема топлива в рампе, действующего как аккумулятор давления, сглаживающий пульсации от работы насоса и форсунок.

- Качественная работа топливного насоса, обеспечивающего достаточную и стабильную производительность.

Уравнивание давления во всех цилиндрах

Топливная рампа, будучи замкнутой полостью с единым внутренним каналом, создаёт общую зону высокого давления для всех подключённых форсунок. Поступающее от насоса топливо заполняет весь объём рампы, стремясь к равновесному состоянию по законам гидродинамики.

Ключевым фактором выравнивания является конструктивный внутренний объём рампы. Этот объём действует как демпфер (буфер): он поглощает неизбежные пульсации давления, вызванные цикличной работой топливного насоса и последовательным открытием/закрытием форсунок в разных цилиндрах.

Благодаря общему объёму и отсутствию существенных гидравлических сопротивлений внутри самой магистрали, давление топлива у каждой точки подключения форсунки стремится к одинаковому значению. Регулятор давления, интегрированный в рампу или возвратную магистраль, поддерживает это давление в заданном диапазоне независимо от нагрузки двигателя и расхода топлива форсунками.

Равномерное давление перед каждой форсункой обеспечивает:

- Одинаковое количество топлива при одинаковой длительности импульса впрыска.

- Сбалансированную работу цилиндров, предотвращая вибрации и потери мощности.

- Стабильное образование топливно-воздушной смеси во всех камерах сгорания.

- Снижение вредных выбросов и повышение топливной экономичности двигателя.

Воздействие пульсаций форсунок: демпфирование

Пульсации давления в топливной рампе возникают из-за цикличной работы форсунок: при открытии каждой форсунки происходит резкий скачок расхода топлива, а при закрытии – такой же резкий спад. Эти колебания создают волны давления, распространяющиеся по рампе и топливопроводам. Негативные последствия включают повышенный шум (гидравлический стук), вибрации, ускоренный износ компонентов системы впрыска и неточности в последующих впрысках из-за нестабильного давления в момент открытия форсунки.

Для гашения пульсаций используется демпфирование – процесс поглощения энергии колебаний. Основным демпфером в топливной рампе служит находящееся под высоким давлением топливо. Его сжимаемость позволяет аккумулировать избыточную энергию при скачках давления и отдавать её при спадах, сглаживая пики. Эффективность этого процесса напрямую зависит от объёма топлива в рампе: больший объём обеспечивает лучшее демпфирование.

Методы и элементы демпфирования

Конструктивно для усиления демпфирующего эффекта применяются:

- Увеличенный объём рампы: Создает достаточный резерв сжимаемого топлива.

- Встроенные гидроаккумуляторы: Отдельные камеры с эластичными мембранами, заполненные топливом и газом (или пружиной), активно поглощающие пульсации.

- Демпфирующие шайбы/клапаны: Устанавливаются в каналах подачи топлива к форсункам, создавая местное сопротивление потоку для гашения волн.

Расчёт оптимального демпфирования учитывает:

- Рабочее давление в системе.

- Скорость срабатывания и производительность форсунок.

- Геометрию рампы и топливных магистралей.

- Физические свойства топлива (модуль упругости, плотность).

| Параметр | Влияние на демпфирование |

|---|---|

| Объём топлива в рампе | Увеличение объёма улучшает сглаживание пульсаций |

| Скорость изменения давления | Резкие скачки требуют более эффективных демпферов |

| Жёсткость рампы | Высокая жёсткость снижает паразитные деформации, улучшая контроль давления |

Качественное демпфирование критически важно для стабильности давления у каждой форсунки в момент её открытия. Это обеспечивает точное соответствие фактической длительности впрыска заданному значению от ЭБУ, что напрямую влияет на расход топлива, мощность двигателя и уровень вредных выбросов.

Теплопередача от двигателя: нагрев топлива

Топливная рампа подвергается интенсивному тепловому воздействию со стороны работающего двигателя. Основными источниками нагрева являются теплопроводность через металлические крепления рампы к ГБЦ, конвекция от горячего воздуха в подкапотном пространстве и тепловое излучение от разогретых деталей силового агрегата. Наибольший вклад вносит прямой контакт с головкой блока цилиндров, температура которой при работе достигает 90-110°C.

Нагретое топливо в рампе снижает свою плотность и вязкость, что влияет на производительность форсунок и точность дозирования. При чрезмерном нагреве (свыше 70°C) возникает риск образования паровых пробок, нарушающих стабильность подачи топлива. В бензиновых системах это может провоцировать кавитацию в форсунках и перебои в работе двигателя.

Последствия нагрева и методы компенсации

- Термическое расширение топлива: Снижение массовой плотности на 0.7-0.9% на каждые 10°C, требующее коррекции длительности впрыска ЭБУ

- Рециркуляция топлива: Возврат излишков в бак через регулятор давления для охлаждения рампы

- Конструктивные решения:

- Теплоизоляционные прокладки между рампой и ГБЦ

- Пластиковые кожухи для защиты от конвективного нагрева

- Дозированная подача топлива с высокой цикловой производительностью

| Температура топлива (°C) | Эффект | Компенсирующее действие ЭБУ |

|---|---|---|

| 20-40 | Номинальная работа | Коррекция не требуется |

| 40-60 | Снижение плотности на 3-5% | Увеличение длительности впрыска на 4-7% |

| 60-80 | Риск парообразования | Активация аварийных алгоритмов подачи |

Современные системы управления применяют температурные датчики в рампе для динамической корректировки давления и времени впрыска. В дизельных двигателях дополнительно используется охладитель обратки, подключенный к системе антифриза, для стабилизации температуры топливного контура.

Обратная магистраль: возврат излишков в бак

Обратная магистраль (часто называемая "обраткой") является неотъемлемой частью топливной системы с рециркуляцией, характерной для подавляющего большинства современных инжекторных двигателей. Её ключевая задача – обеспечить возврат неизрасходованного топлива из топливной рампы обратно в бак.

Этот процесс возврата напрямую управляется регулятором давления топлива (РДТ), который установлен либо непосредственно на топливной рампе, либо встроен в модуль топливного насоса внутри бака. РДТ непрерывно сравнивает давление в рампе с давлением во впускном коллекторе (или атмосферным давлением) и при превышении заданного порога открывает клапан, направляя излишки топлива в обратную магистраль.

Назначение и функции обратной магистрали

- Стабилизация давления: Главная функция – поддержание постоянного рабочего давления топлива в рампе независимо от режима работы двигателя (оборотов, нагрузки) и расхода топлива форсунками.

- Охлаждение топлива: Циркуляция топлива через рампу и обратку предотвращает его перегрев вблизи горячего двигателя. Перегретое топливо теряет плотность, может образовывать паровые пробки и снижать эффективность впрыска.

- Удаление паровых пробок: Постоянный поток топлива через систему вымывает пузырьки паров топлива, которые могут образовываться при нагреве, предотвращая их накопление в рампе и нарушение работы форсунок.

- Предотвращение избыточного давления: Служит каналом сброса давления, защищая компоненты топливной системы (рампу, шланги, насос, форсунки) от повреждений в случае неисправности РДТ или засорения.

- Смазка и охлаждение ТНВД: В системах с насосом, установленным в баке ("погружной"), поток топлива через обратку способствует охлаждению и смазке электродвигателя насоса.

Обратная магистраль представляет собой топливопровод, соединяющий выход регулятора давления на рампе (или модуле насоса) с топливным баком. Топливо, прошедшее через РДТ, свободно стекает по этому трубопроводу самотеком обратно в бак. Система проектируется так, чтобы исключить гидравлические удары и обеспечить беспрепятственный слив.

| Тип РДТ | Место установки | Особенность обратной магистрали |

|---|---|---|

| Механический (вакуумный) | На топливной рампе | Обратка идет от рампы напрямую в бак |

| Электрический (без "обратки") | Внутри модуля топливного насоса (в баке) | Излишки сливаются сразу в бак внутри модуля; отдельной трубки обратки к рампе нет |

Без исправно функционирующей обратной магистрали невозможна точная регуляция давления в рампе. Это привело бы к нестабильной работе двигателя, повышенному расходу топлива, перегреву топлива и риску повреждения элементов системы из-за избыточного давления. Засорение обратной магистрали является серьезной неисправностью, требующей устранения.

Симптомы низкого давления: затрудненный пуск

Затрудненный пуск двигателя, особенно "на холодную", является прямым следствием недостаточного давления в топливной рампе. Топливно-воздушная смесь не формируется в требуемой пропорции из-за дефицита горючего на этапе запуска.

При низком давлении форсунки впрыскивают уменьшенный объем топлива, что нарушает баланс смеси. Особенно критично это проявляется при холодном старте, когда для испарения топлива требуются обогащенные составы, а система не может обеспечить необходимый расход.

Характерные проявления

- Длительная прокрутка стартера перед запуском

- Неустойчивая работа двигателя сразу после пуска с риском заглохнуть

- Необходимость многократных попыток запуска при низких температурах

Основные причины недостаточного давления:

| Компонент | Характер неисправности |

| Топливный насос | Износ, снижение производительности |

| Топливный фильтр | Загрязнение, ограничение потока |

| Регулятор давления | Утечка через перепускной клапан |

| Топливные магистрали | Загибы, засоры или повреждения |

Важно: Проблема усугубляется при низких температурах, так как топливо становится более вязким, а насосу сложнее создать номинальное давление в рампе.

Неустойчивые обороты холостого хода

Неустойчивая работа двигателя на холостом ходу часто связана с нарушениями в топливоподаче, где топливная рампа играет ключевую роль. Колебания давления или неравномерное распределение топлива по форсункам напрямую влияют на стабильность оборотов.

Основные причины неисправности кроются в компонентах рампы или связанных с ней системах. Даже незначительные отклонения от нормы провоцируют перебои в образовании топливовоздушной смеси, что проявляется в дергании двигателя или самопроизвольном изменении частоты вращения коленвала.

Причины, связанные с топливной рампой

- Нарушение давления топлива: Износ регулятора давления, засорение сетки топливного насоса или неисправность обратного клапана приводят к скачкам давления в рампе.

- Завоздушивание системы: Утечки в соединениях рампы, повреждение уплотнительных колец форсунок или трещины в корпусе рампы пропускают воздух, обедняя смесь.

- Загрязнение форсунок: Отложения на распылителях нарушают факел распыла, вызывая локальный переобеднение или обогащение смеси в цилиндрах.

- Неисправность датчика давления топлива (если установлен): Ошибочные показания сенсора заставляют ЭБУ некорректно рассчитывать длительность впрыска.

Последствия для работы двигателя: Перечисленные проблемы приводят к неравномерному сгоранию топлива в цилиндрах. ЭБУ пытается компенсировать дисбаланс через коррекции угла опережения зажигания или положения дросселя, что усугубляет неустойчивость холостых оборотов.

| Симптом | Вероятная причина в рампе |

|---|---|

| Обороты "плавают" циклично (800-1200 об/мин) | Скачки давления из-за неисправного регулятора |

| Двигатель глохнет на холостом ходу | Критическое падение давления, забитые форсунки |

| Вибрация, тряска на холостых | Неравномерное поступление топлива в цилиндры |

Падение мощности и рывки при разгоне

Топливная рампа играет критическую роль в обеспечении стабильной подачи горючего под высоким давлением к форсункам. Любые нарушения в ее работе немедленно отражаются на динамике автомобиля, особенно при разгоне.

Основные причины проблем связаны с неисправностями компонентов рампы или отклонениями параметров топливной системы. Диагностика требует проверки как механической целостности узла, так и электронных систем управления.

Распространенные неисправности рампы

- Падение давления: Утечки через поврежденные уплотнения, трещины в корпусе или негерметичный регулятор давления.

- Загрязнение: Засорение фильтрующих элементов или каналов рампы частицами грязи/отложений.

- Неисправность регулятора давления: Износ мембраны или клапана, приводящий к недостаточному/избыточному давлению.

- Деформация рампы: Механические повреждения, нарушающие геометрию и герметичность.

| Симптом | Возможная причина |

|---|---|

| Резкие рывки при нажатии на газ | Скачки давления из-за заклинивания регулятора |

| Задержка реакции на педаль | Медленное восстановление давления после остановки двигателя |

| Падение мощности под нагрузкой | Недостаточное давление при высоком расходе топлива |

Последствия для двигателя: Форсунки получают топливо с перебоями или недостаточным давлением, что вызывает "голодание" цилиндров. Смесь становится обедненной, снижается эффективность сгорания и крутящий момент.

Для устранения выполняют замер давления топлива, тест на утечки, промывку рампы и замену дефектных компонентов. Критически важна чистота топливной системы и своевременная замена фильтров.

Потеря герметичности: внешние подтеки топлива

Внешние подтёки топлива из топливной рампы представляют серьёзную угрозу безопасности и работоспособности двигателя. Они возникают при нарушении целостности соединений или самого корпуса рампы, позволяя горючему просачиваться наружу в подкапотное пространство.

Основными точками риска являются уплотнительные элементы в местах крепления топливопроводов, форсунок и регулятора давления. Реже причиной становится механическое повреждение корпуса рампы (трещины, сколы) или дефекты резьбовых соединений. Подтёки легко идентифицируются по характерному запаху бензина или солярки и видимым следам топлива на рампе и прилегающих узлах.

Последствия и диагностика

Ключевые риски утечек:

- Пожарная опасность: Контакт топлива с горячими поверхностями двигателя может привести к возгоранию.

- Падение давления в системе: Снижение эффективности впрыска, обеднение смеси, потеря мощности.

- Загрязнение двигателя: Топливо разъедает резиновые детали, смешивается с маслом.

- Токсичность: Испарения бензина вредны для здоровья и окружающей среды.

Диагностика включает визуальный осмотр рампы и соединений на предмет следов топлива (особенно после остановки двигателя), проверку герметичности системы специальным тестером под давлением. Для точной локализации точки утеки применяют очистку подозрительных зон с последующим контролем появления свежих подтёков.

| Тип соединения | Распространённые причины протечек | Метод устранения |

|---|---|---|

| Штуцер форсунки | Износ/деформация уплотнительных колец, перетяжка | Замена колец, калибровка момента затяжки |

| Топливная магистраль | Повреждение шланга, коррозия фитингов, ослабление хомутов | Замена шланга/фитинга, затяжка хомута |

| Регулятор давления | Разгерметизация корпуса, износ мембраны | Замена регулятора или его уплотнений |

| Корпус рампы | Трещины от вибрации, коррозия, производственный брак | Замена рампы целиком |

Устранение требует обязательной разборки узла, замены повреждённых уплотнений (колец, прокладок) или компонентов. Критически важно использовать оригинальные запчасти и соблюдать регламентные моменты затяжки соединений во избежание повторных протечек. После ремонта обязательна повторная проверка герметичности системы под рабочим давлением.

Коды ошибок P0190-P0193: диагностика неисправностей

Ошибки P0190-P0193 указывают на проблемы в цепи датчика давления топлива (ДДТ), расположенного в топливной рампе. Код P0190 сигнализирует об общей неисправности электрической цепи датчика, тогда как P0191 (некорректный сигнал), P0192 (низкий уровень сигнала) и P0193 (высокий уровень сигнала) конкретизируют характер поломки. Эти коды активируются при несоответствии показаний ДДТ ожидаемым значениям, заложенным в ЭБУ двигателя.

Неисправности в данной цепи приводят к некорректному расчету топливоподачи, что вызывает перебои в работе мотора: рывки, потерю мощности, повышенный расход топлива или затрудненный запуск. В системах с регулируемым давлением (например, Common Rail) ошибки могут спровоцировать аварийный режим с ограничением оборотов.

Диагностика и устранение неисправностей

Основные этапы диагностики включают:

- Проверку контактов и проводки:

- Осмотр разъема ДДТ на коррозию, повреждения или окисление.

- Тестирование целостности проводов (обрыв/КЗ) между датчиком и ЭБУ мультиметром.

- Измерение параметров датчика:

- Замер опорного напряжения (+5В) и "массы" при включенном зажигании.

- Проверка сигнального напряжения на разных режимах работы двигателя.

- Анализ давления в топливной рампе:

- Сравнение данных сканера с показаниями механического манометра для выявления расхождений.

- Контроль работы регулятора давления топлива.

Распространенные причины неисправностей:

| Код ошибки | Типичные проблемы |

| P0190 | Обрыв цепи, коррозия контактов, неисправность ЭБУ |

| P0191 | Загрязнение датчика, нестабильное питание, износ |

| P0192 | КЗ на "массу", низкое давление топлива, засор фильтра |

| P0193 | КЗ на "+12В", неисправность регулятора давления |

После устранения найденных дефектов (зачистка контактов, замена проводки, прочистка топливной системы) обязательна очистка ошибок сканером и тест-драйв для проверки работы системы под нагрузкой. При сохранении ошибок требуется углубленная диагностика регулятора давления, топливного насоса или ЭБУ.

Износ уплотнений: признаки и последствия

Уплотнительные элементы топливной рампы (резиновые кольца, прокладки) подвергаются постоянному воздействию высокого давления и агрессивной химической среды. Их деградация проявляется потерей эластичности, микротрещинами и механическими повреждениями, возникающими из-за вибраций, температурных перепадов и естественного старения материалов.

Негерметичность уплотнений нарушает расчетные параметры работы топливной системы. Это приводит к отклонениям в формировании топливовоздушной смеси, сбоям в работе двигателя и создает риски для безопасности эксплуатации транспортного средства.

Диагностируемые признаки износа

- Видимые подтеки топлива в зоне соединений рампы с форсунками или топливопроводом

- Стойкий запах бензина в подкапотном пространстве, особенно после остановки двигателя

- Падение давления в топливной системе, фиксируемое диагностическим сканером

- Неустойчивые обороты холостого хода, "троение" двигателя

- Затрудненный пуск (особенно "на горячую")

- Повышенный расход топлива без изменения стиля вождения

Ключевые последствия разрушения уплотнений:

| Безопасность | Риск возгорания из-за контакта топлива с горячими узлами двигателя |

| Экология | Загрязнение атмосферы испарениями, токсичные протечки в грунт |

| Работа двигателя | Образование паровых пробок, обеднение смеси, детонация, прогар клапанов |

| Топливная система | Завоздушивание контура, коррозия компонентов, загрязнение форсунок |

| Экономика | Ускоренный износ катализатора и кислородных датчиков, повышенный расход ГСМ |

Загрязнение каналов: влияние на производительность

Загрязнение внутренних каналов топливной рампы возникает из-за накопления смолистых отложений, лакообразных плёнок и механических частиц из топлива. Основными источниками являются низкокачественное горючее, продукты износа топливного насоса, окисление компонентов системы при длительной эксплуатации. Особенно критично засорение узких проходов возле форсунок и регулятора давления.

Сужение пропускного сечения каналов напрямую нарушает гидравлические характеристики системы. Снижается объёмная подача топлива к форсункам, увеличивается сопротивление потоку, что провоцирует падение рабочего давления в рампе. ЭБУ фиксирует отклонения через датчики давления, но компенсационные возможности системы ограничены.

Ключевые последствия для двигателя

- Нестабильное давление топлива - колебания в диапазоне 10-15% от нормы

- Обеднение топливовоздушной смеси на переходных режимах

- Пропуски воспламенения при резком увеличении нагрузки

- Снижение мощности до 7-12% и приемистости двигателя

- Рост расхода топлива на 5-8% из-за компенсационных попыток ЭБУ

| Параметр | Норма | При загрязнении |

|---|---|---|

| Давление в рампе (бар) | 3.8-4.0 | 3.0-3.4 |

| Время наполнения рампы (сек) | 1.2-1.5 | 2.3-3.0 |

| Амплитуда колебаний давления | <0.2 бар | 0.5-0.8 бар |

Прогрессирующее загрязнение вызывает необратимые изменения в работе системы: форсунки получают неравномерное питание, что ведёт к разносбалансированности цилиндров. При критическом засорении возможен гидроудар топливного насоса из-за противодавления в рампе. Диагностируется проблема по падению производительности, ошибкам P0087 (низкое давление) и увеличению времени впрыска в данных сканера.

Деформация корпуса: причины и провоцирующие факторы

Деформация корпуса топливной рампы проявляется как искривление её геометрии, нарушение соосности посадочных мест форсунок или фланцев крепления, а также видимое изменение формы. Это критическая неисправность, приводящая к разгерметизации системы, утечкам топлива под высоким давлением, нарушению работы форсунок и некорректному формированию топливовоздушной смеси. Последствия варьируются от потери мощности и неустойчивой работы двигателя до возгорания.

Основные причины деформации напрямую связаны с воздействием экстремальных нагрузок и нарушением условий эксплуатации. Корпус рампы, постоянно находящийся под высоким давлением (сотни бар в системах Common Rail или непосредственного впрыска), проектируется с запасом прочности, но ряд факторов может превысить его конструктивные возможности.

Ключевые причины и провоцирующие факторы

Возникновение деформации провоцируется следующими факторами:

- Чрезмерное давление в системе:

- Отказ регулятора давления топлива (заклинивание в закрытом положении).

- Некорректная работа клапана управления давлением (например, из-за неисправности блока управления двигателем или проводки).

- Механическое повреждение или засорение сливной магистрали ("обратки"), препятствующее сбросу излишков топлива.

- Термические перегрузки:

- Локальный перегрев корпуса рампы из-за неэффективного охлаждения (забитые грязью соты радиатора, неработающий вентилятор).

- Постоянная работа двигателя в режиме детонации.

- Воздействие открытого пламени или экстремального тепла от соседних неисправных компонентов (например, выпускного коллектора).

- Механические повреждения:

- Удары по рампе при ДТП или неквалифицированном ремонте (монтаж/демонтаж).

- Приложение чрезмерного усилия при затяжке болтов крепления рампы или штуцеров топливопроводов.

- Вибрационные нагрузки, превышающие расчетные (неисправность опор двигателя, дисбаланс).

- Производственные дефекты и усталость материала:

- Скрытые литьевые дефекты (раковины, поры) или микротрещины в корпусе.

- Усталость металла из-за длительной циклической нагрузки (давление/нагрев/остывание).

- Использование некондиционного материала или нарушение технологии изготовления.

- Неправильная установка или модификации:

- Монтаж рампы, не соответствующей данному двигателю.

- Применение нештатных компонентов (форсунок, регуляторов давления), создающих повышенную нагрузку.

- Попытки "тюнинга" системы впрыска с повышением давления за пределы штатных значений без доработки/усиления рампы.

Деформация часто является результатом комбинации нескольких факторов (например, высокое давление + перегрев + вибрация). Даже незначительное искривление корпуса нарушает геометрию каналов, создает точки концентрации напряжений, повышает риск появления трещин и делает дальнейшую эксплуатацию рампы небезопасной. Требуется обязательная замена поврежденного узла.

Коррозия внутренних поверхностей: источники влаги

Основным катализатором коррозии внутри топливной рампы является конденсация атмосферной влаги. При снижении температуры топлива в рампе ниже "точки росы" окружающего воздуха, водяной пар конденсируется на внутренних металлических стенках.

Дополнительным источником выступает гигроскопичность современного топлива (особенно биодизельных смесей и этанолсодержащих бензинов), которое активно поглощает влагу из воздуха через систему вентиляции бака. Накопленная вода растворяется в топливе, а при длительных простоях авто отделяется и скапливается в низких точках рампы.

Ключевые факторы образования влаги

- Перепады температур: Нагрев рампы при работе двигателя и последующее остывание создают циклы конденсации/испарения

- Негерметичность топливной системы: Проникновение влажного воздуха через уплотнения, дефектные шланги или крышку бака

- Качество горючего: Повышенное содержание воды или агрессивных присадок в некачественном топливе

Образующиеся электролитические среды инициируют электрохимическую коррозию, усиливающуюся при наличии в топливе:

- Хлоридов (остатки моющих присадок)

- Сернистых соединений

- Карбоновых кислот (в биотопливе)

| Источник влаги | Механизм воздействия | Риск коррозии |

|---|---|---|

| Конденсат | Накопление в зонах низких точек рампы | Локальные язвенные поражения |

| Этанол в топливе (E10+) | Связывание воды + образование уксусной кислоты | Равномерная коррозия + разрушение алюминия |

| Сернистые соединения | Образование серной кислоты при окислении | Питтинговая коррозия стальных элементов |

Диагностика манометром: подключение контрольного порта

Контрольный порт топливной рампы предназначен для подключения механического манометра при диагностике давления в системе. Он представляет собой резьбовый штуцер с герметичным клапаном Шредера (аналогичный автомобильным шинам), расположенный на торце рампы или вблизи топливопровода.

Для измерения давления необходимо выкрутить защитный колпачок порта и установить переходник манометра. Важно использовать переходник, соответствующий типу порта (чаще всего 7/16" UNF или M12x1.5). Герметичность соединения обеспечивается коническими уплотнениями переходника.

Порядок подключения и измерения

- Снижение давления: Запустите двигатель, извлеките предохранитель топливного насоса и дождитесь остановки мотора.

- Подготовка порта: Протрите штуцер от загрязнений, снимите защитный колпачок.

- Подключение манометра: Наденьте переходник на штуцер и зафиксируйте зажимной гайкой.

- Контроль утечек: Убедитесь в отсутствии подтеканий топлива в месте соединения.

Ключевые параметры диагностики:

| Режим работы | Норма давления | Отклонение |

| Предпусковое (ключ зажигания ON) | 2.8–3.5 бар | Неисправность насоса/регулятора |

| Холостой ход | 3.8–4.0 бар | Загрязнение фильтра/форсунок |

| Сброс газа | Резкий скачок до 4.5 бар | Износ регулятора давления |

После завершения измерений плавно стравите давление через клапан манометра, отсоедините оборудование и установите колпачок штуцера. Утечка топлива через порт после демонтажа манометра указывает на повреждение клапана Шредера.

Проверка регулятора давления: методика тестирования

Основная цель диагностики – подтверждение корректного поддержания рабочего давления в топливной рампе во всех режимах работы двигателя. Неисправный регулятор проявляет себя либо недостаточным давлением (обеднение смеси, потеря мощности), либо избыточным (переобогащение, повышенный расход, черный дым), либо неспособностью изменять давление в зависимости от разрежения во впускном коллекторе.

Для проверки требуется манометр с диапазоном измерения, соответствующим паспортному давлению топливной системы (обычно 3-6 бар для бензиновых ДВС), адаптер для подключения к рампе, вакуумный насос (ручной) и диагностический сканер для отслеживания параметров ЭБУ при необходимости.

Этапы тестирования

Подготовка: Снизьте давление в системе (через специальный клапан или предохранитель бензонасоса). Подключите манометр к штуцеру рампы. Надежно зафиксируйте топливопроводы.

Проверка статического давления:

- Включите зажигание (насос создаст давление). Зафиксируйте показания манометра.

- Сравните с номинальным значением (указано в спецификации авто). Значительное отклонение – признак неисправности регулятора, насоса или засора.

Проверка утечки:

- Заглушите двигатель.

- Наблюдайте за манометром 5-10 минут. Допустимо падение на 0.2-0.5 бар. Резкое падение указывает на негерметичность клапана регулятора или магистралей.

Проверка реакции на разрежение:

| Действие | Ожидаемая реакция давления | Неисправность |

| Подсоедините вакуумный насос к штуцеру регулятора | Давление в рампе должно плавно снижаться при создании разрежения | Отсутствие изменений |

| Заведите двигатель на холостом ходу | Давление ниже статического на 0.3-0.7 бар (из-за разрежения в коллекторе) | Давление не падает или растет |

| Резко нажмите педаль газа | Мгновенное повышение давления, затем стабилизация | Запаздывание, колебания |

Диагностика обратного слива: Отсоедините сливную магистраль от регулятора (предварительно подставив емкость!). При работающем двигателе интенсивный поток топлива указывает на заклинивание клапана в открытом положении. Отсутствие слива при снятом вакуумном шланге – на заклинивание в закрытом.

Визуальный осмотр на предмет повреждений

Тщательно осмотрите всю поверхность топливной рампы, уделяя особое внимание участкам соединений и зонам крепления. Проверьте отсутствие деформаций корпуса, которые могут возникнуть от механических воздействий или перегрева. Контролируйте состояние крепежных элементов на предмет коррозии или срывов резьбы.

Исследуйте топливопроводы высокого давления, подходящие к рампе, на предмет перегибов или истирания. Проверьте герметичность всех соединений – ищите следы мокрых подтеков топлива или кристаллизованных отложений. Убедитесь в отсутствии трещин на штуцерах форсунок и регулирующем клапане.

Ключевые зоны для диагностики

- Сварные швы и стыки: поиск микротрещин и нарушений геометрии

- Резиновые уплотнители: проверка на растрескивание, потерю эластичности

- Датчик давления: осмотр электрического разъема и корпуса

| Тип повреждения | Визуальные признаки | Риски |

|---|---|---|

| Коррозия | Рыжие пятна, вздутия покрытия | Разгерметизация, разрушение металла |

| Механические дефекты | Вмятины, царапины на магистрали | Снижение прочности, утечки |

| Термические повреждения | Побеление/оплавление пластика, изменение цвета металла | Потеря герметичности соединений |

Используйте фонарь для выявления малозаметных дефектов в труднодоступных местах. Обращайте внимание на следы масляных загрязнений – они могут маскировать утечки топлива. При обнаружении любых повреждений рампу необходимо демонтировать для детальной диагностики или замены.

Демонтаж рампы: последовательность операций

Перед началом работ снимите отрицательную клемму с аккумулятора для предотвращения случайного запуска топливного насоса. Убедитесь в наличии защитных очков, перчаток и емкости для слива остатков топлива.

Обязательно дождитесь полного остывания двигателя во избежание ожогов и возгорания. Проверьте наличие сервисных заглушек для топливных штуцеров и форсунок.

- Сброс давления в системе:

- Извлеките предохранитель топливного насоса

- Запустите двигатель и дайте ему заглохнуть

- Проверните стартер 3-5 секунд для удаления остаточного давления

- Отсоединение топливных линий:

- Ослабьте хомуты/быстросъёмы подающей и обратной магистралей

- Подставьте емкость, аккуратно отсоедините шланги

- Установите заглушки на штуцеры рампы и магистралей

- Отключение электроразъемов:

- Отсоедините колодки форсунок (поочередно маркируя при необходимости)

- Снимите разъем датчика давления топлива (при наличии)

- Демонтаж креплений:

- Выкрутите крепежные болты/шпильки в порядке, обратном моменту затяжки

- Снимите фиксирующие скобы и кронштейны

- Извлечение рампы:

- Покачивающими движениями выньте конструкцию вместе с форсунками

- Контролируйте целостность уплотнительных колец на форсунках

- Немедленно закройте впускные отверстия коллектора чистыми заглушками

После демонтажа немедленно закройте открытые топливные каналы рампы защитными колпачками. Форсунки рекомендуется хранить в герметичных контейнерах с чистящей жидкостью.

Процедура очистки каналов: промывочные жидкости

Очистка каналов топливной рампы выполняется при диагностировании засоров форсунок, падении давления или нестабильной работе двигателя. Процедура устраняет отложения лаков, смол и углеродистых отложений, блокирующих топливоподачу.

Промывка осуществляется без демонтажа рампы через топливную систему либо при снятии узла на ультразвуковом стенде. Выбор метода зависит от степени загрязнения и конструкции двигателя.

Типы промывочных жидкостей

- Сольвентные составы: Агрессивные растворители на основе ацетона или толуола. Эффективны против застарелых отложений, но требуют осторожности из-за риска повреждения резиновых уплотнений.

- Специализированные очистители: Сбалансированные смеси ПАВ и присадок. Безопасны для деталей топливной системы, применяются в моющих установках без демонтажа.

- Ультразвуковые растворы: Щелочные или кислотные составы для снятых форсунок. Активны в сочетании с кавитацией, удаляют нагар из калиброванных отверстий.

Этапы очистки на стенде:

- Демонтаж топливной рампы с форсунками

- Погружение узла в ванну с раствором

- Обработка ультразвуком (15-30 минут)

- Продувка сжатым воздухом

- Контроль производительности форсунок на тестере

Важно: После промывки обязательна замена топливного фильтра и проверка герметичности соединений. Использование несоответствующих жидкостей приводит к разбуханию уплотнений и утечкам топлива.

Замена уплотнителей при сервисном обслуживании

Уплотнители топливной рампы подвержены естественному старению и износу под воздействием высокого давления топлива, температурных перепадов и химических компонентов горючего. Потеря эластичности или микротрещины приводят к утечкам, падению давления в системе, нестабильной работе двигателя и повышению пожароопасности.

Процедура замены выполняется при каждом плановом ТО или при обнаружении следов топлива в зоне установки рампы. Обязательно включает демонтаж топливной рампы, полную дефектовку старых колец, тщательную очистку посадочных мест на форсунках и штуцерах, а также установку новых оригинальных уплотнений, смазанных чистым моторным маслом для защиты от перекосов.

Ключевые этапы работ

- Сброс давления в топливной системе через специальный клапан рампы.

- Отсоединение топливопроводов и электроконнекторов форсунок.

- Аккуратный демонтаж рампы с форсунками без перекоса.

- Извлечение старых уплотнителей (на форсунках и штуцерах топливопроводов).