Топливный насос высокого давления дизельного двигателя

Статья обновлена: 01.03.2026

Топливный насос высокого давления – критически важный компонент дизельного двигателя, отвечающий за точную подачу горючего в камеры сгорания.

Исправная работа ТНВД обеспечивает оптимальное давление топлива, синхронизацию впрыска и дозирование солярки под жесткими требованиями современных моторов.

Отказ этого узла приводит к потере мощности, повышенному расходу топлива или полной остановке силового агрегата.

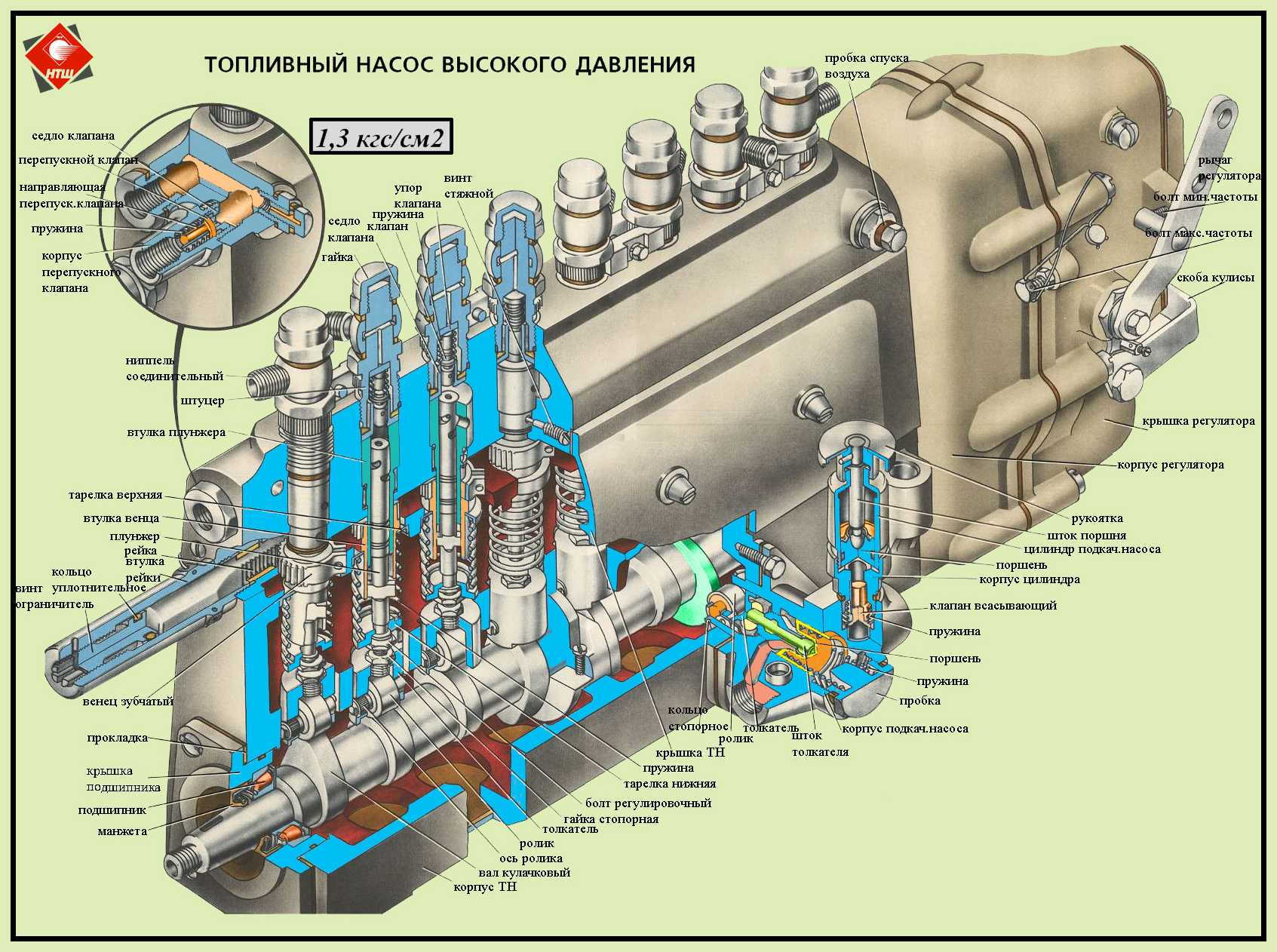

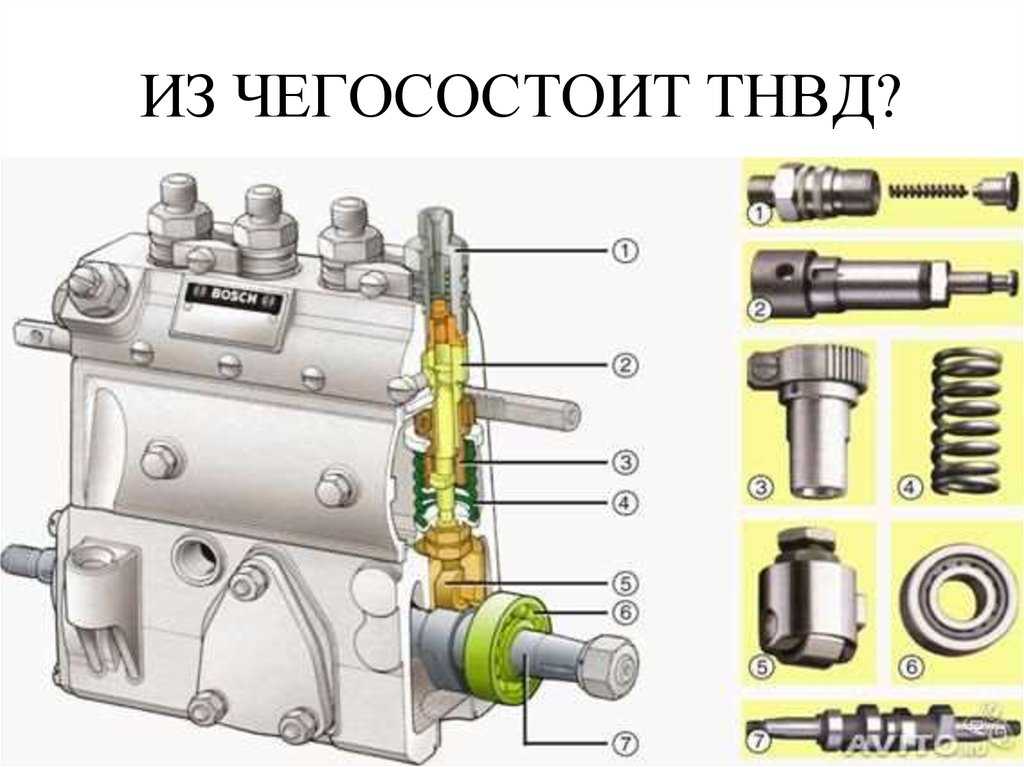

Основные компоненты топливного насоса высокого давления

Топливный насос высокого давления (ТНВД) обеспечивает точную подачу солярки в камеры сгорания под экстремальным давлением. Его конструкция включает взаимосвязанные механические и гидравлические элементы, синхронизированные с работой двигателя.

Функциональность ТНВД напрямую влияет на мощность, экономичность и экологичность дизеля. Отказ любого узла приводит к нарушению цикличности впрыска или падению давления в системе.

- Плунжерная пара – основной нагнетающий узел. Состоит из гильзы и подвижного плунжера, создающего давление до 2000 Бар за счет возвратно-поступательного движения. Герметичность пары критична для производительности.

- Кулачковый вал – преобразует вращение привода в поступательное движение толкателей плунжеров. Профиль кулачков определяет фазы и продолжительность подачи топлива.

- Регулятор частоты вращения – автоматически корректирует цикловую подачу топлива при изменении нагрузки. Поддерживает стабильные обороты через центробежные грузы и рычажную систему.

- Нагнетательные клапаны – установлены на выходе каждой секции насоса. Блокируют обратный поток топлива после впрыска, предотвращая кавитацию в магистралях.

- Топливоподкачивающий насос – шестеренчатый или поршневой модуль низкого давления (до 6 Бар). Обеспечивает первичную подачу топлива из бака через фильтры к впускным каналам ТНВД.

- Муфта опережения впрыска – изменяет угол начала подачи топлива в зависимости от оборотов двигателя. Использует центробежный принцип или гидравлическое управление.

- Дозирующая муфта – регулирует объем топлива на цикл путем поворота плунжеров относительно гильз. Управляется педалью акселератора через рейку.

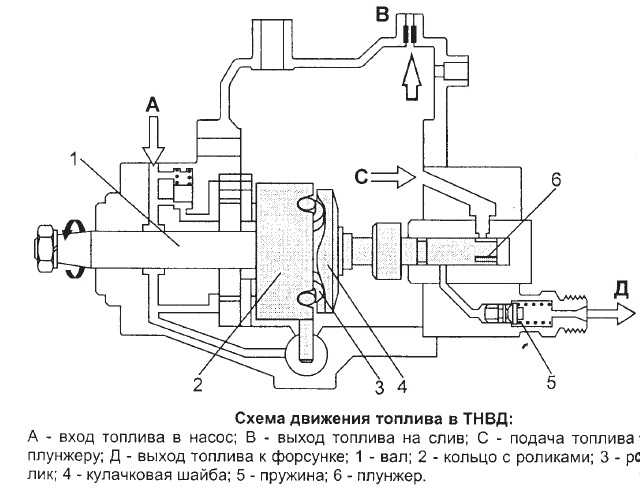

Принцип подачи топлива под высоким давлением

Топливный насос высокого давления (ТНВД) преобразует низкое давление топлива из бака в экстремально высокое (до 2000 бар), необходимое для преодоления сжатия в цилиндрах дизельного двигателя. Ключевая задача – обеспечить точную дозировку и синхронизацию впрыска с тактами работы двигателя.

Основной рабочий элемент – плунжерная пара: цилиндр и поршень (плунжер), при движении которых топливо сжимается. Привод плунжера осуществляется через кулачковый вал от коленчатого вала двигателя, что гарантирует синхронизацию подачи с оборотами.

Фазы работы плунжерной пары

- Всасывание: Плунжер движется вниз, топливо поступает в надплунжерное пространство через впускной канал.

- Нагнетание: Плунжер поднимается, перекрывает впускной канал и сжимает топливо. Давление растет до значений, заданных настройкой насоса.

- Дозирование: Поворотом плунжера регулируется активная длина хода, управляя объёмом подачи (через рейку ТНВД).

- Сброс давления: После впрыска обратный клапан закрывается, излишки топлива отводятся через перепускной канал.

Дополнительные элементы включают нагнетательные клапаны (предотвращают подвпрыск), топливоподкачивающий насос (подача из бака) и регулятор оборотов (корректирует подачу в зависимости от нагрузки).

| Компонент | Функция |

|---|---|

| Кулачковый вал | Преобразует вращение в возвратно-поступательное движение плунжеров |

| Рейка ТНВД | Изменяет угол поворота плунжеров для регулировки количества топлива |

| Регулятор давления | Поддерживает стабильное давление в магистрали |

Виды ТНВД

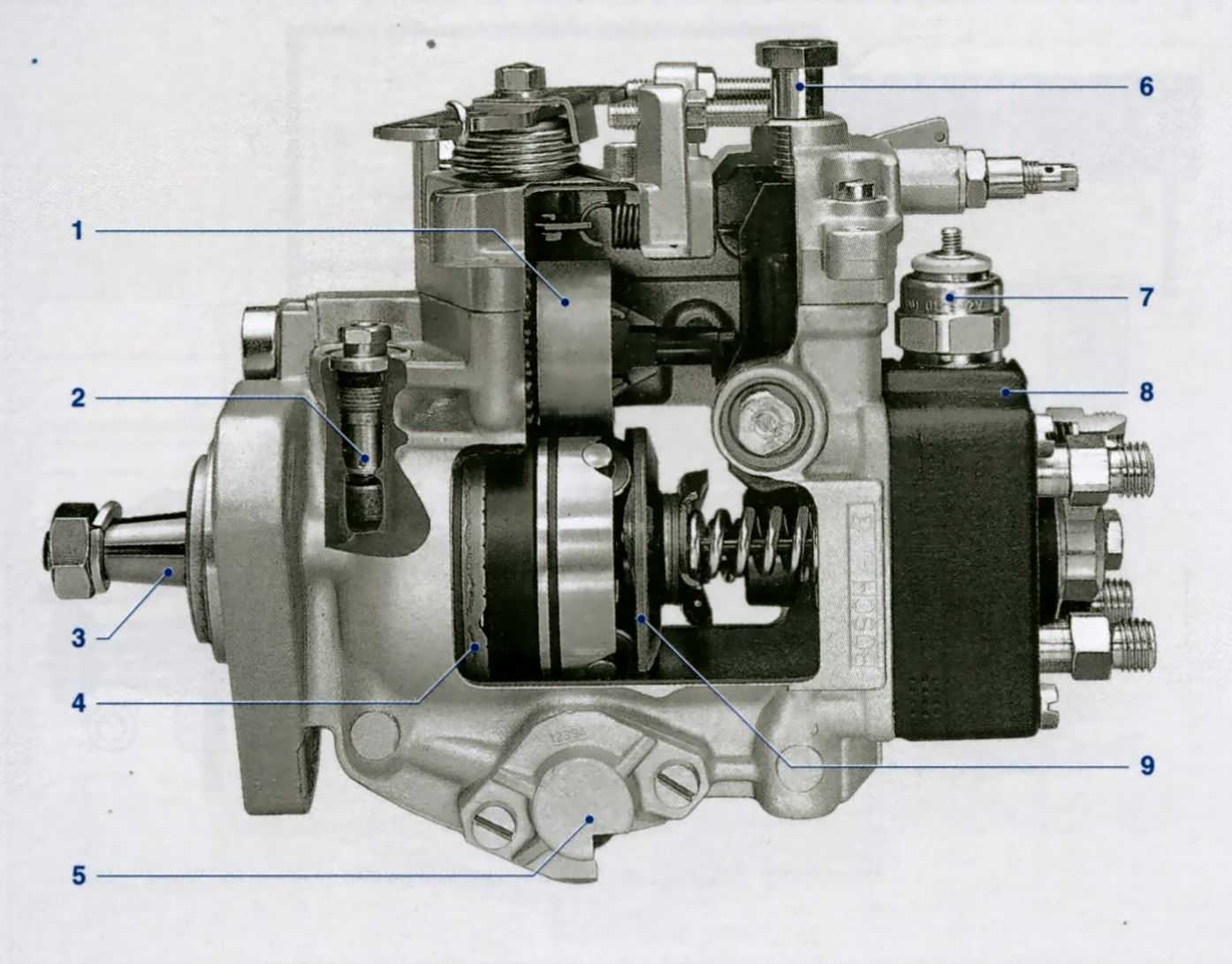

Топливные насосы высокого давления классифицируются по конструктивному исполнению и принципу работы. Основные виды включают рядные, распределительные системы и технологию Common Rail. Каждый тип определяет специфику подачи топлива в цилиндры дизельного двигателя.

Выбор конструкции влияет на точность дозирования, давление впрыска и адаптацию к современным экологическим требованиям. Эволюция ТНВД отражает развитие дизельных технологий от механического управления к электронному.

Классификация и особенности систем

-

Рядные ТНВД

Отдельная плунжерная пара на каждый цилиндр, синхронизированная с кулачковым валом. Подача топлива происходит последовательно через механические форсунки. Отличаются простотой конструкции и ремонтопригодностью, но ограничены давлением до 850 бар.

-

Распределительные ТНВД

Один вращающийся плунжер обслуживает все цилиндры. Оснащены электронным регулятором момента впрыска. Компактнее рядных, развивают давление до 1000 бар. Чувствительны к качеству топлива из-за прецизионных элементов.

-

Common Rail

Аккумуляторная система с разделением функций: насос создаёт давление (до 2500 бар) в общей топливной рампе, а электронные форсунки независимо управляют впрыском. Позволяет реализовать многократный пред-/основной-/дополнительный впрыск за цикл.

| Тип ТНВД | Макс. давление | Управление |

| Рядный | 850 бар | Механическое |

| Распределительный | 1000 бар | Электромеханическое |

| Common Rail | 2500 бар | Электронное (ECU) |

Конструкция плунжерной пары насоса

Плунжерная пара является ключевым элементом ТНВД, непосредственно отвечающим за создание высокого давления топлива. Она состоит из двух прецизионных компонентов: плунжера (поршня) и гильзы (втулки), изготовленных с минимальными допусками.

Рабочая поверхность плунжера содержит спиральную канавку или винтовой вырез, управляющую объемом подачи топлива посредством поворота вокруг оси. Гильза имеет впускное и выпускное отверстия, согласованные с траекторией движения плунжера для точной синхронизации процессов всасывания и нагнетания.

Основные особенности конструкции

Для обеспечения герметичности и износостойкости применяются следующие решения:

- Материалы: Закаленные хромомолибденовые стали с твердостью 60-65 HRC

- Точность обработки: Зазор между плунжером и гильзой составляет 1-3 микрона

- Геометрия: Цилиндрическая форма плунжера с профилированными кромками для точного перекрытия каналов

Смазка пары осуществляется дизельным топливом, проникающим в зазор между компонентами. Для предотвращения утечек установлены уплотнительные кольца в верхней части гильзы. Плунжер приводится в движение кулачковым валом через роликовые толкатели, а его поворот для регулировки подачи топлива выполняется рейкой, соединенной с зубчатой втулкой на корпусе плунжера.

| Компонент | Функция |

| Плунжер | Создает давление при поступательном движении, регулирует подачу при повороте |

| Гильза | Формирует рабочую камеру, содержит впускные/выпускные каналы |

| Винтовая канавка | Определяет момент окончания подачи топлива |

Важно: Замена плунжерных пар всегда производится комплектно из-за взаимной приработки поверхностей. Износ или коррозия хотя бы одного элемента пары приводит к падению давления и нестабильной работе двигателя.

Роль кулачкового вала в работе ТНВД

Кулачковый вал является центральным элементом механического привода ТНВД, преобразующим вращательное движение в возвратно-поступательное. Он жестко связан с коленчатым валом двигателя через шестеренчатую, цепную или ременную передачу, что обеспечивает синхронизацию подачи топлива с тактами работы цилиндров. Точность угла опережения впрыска напрямую зависит от правильности установки и износостойкости кулачков.

Профиль кулачков (форма выступа) определяет закономерность движения плунжерных пар: скорость подъема, время удержания в верхней точке и скорость сброса. Это критично для формирования требуемого давления и цикловой подачи топлива. Эксплуатационные нагрузки на вал крайне высоки из-за постоянного воздействия ударных сил от плунжеров, преодолевающих давление в нагнетательных клапанах.

Ключевые функции и особенности

Основные задачи кулачкового вала:

- Преобразование вращения в поступательное движение толкателей плунжеров

- Обеспечение строгой цикличности впрыска для каждого цилиндра

- Формирование требуемой скорости движения плунжера для создания волны давления

Конструктивные требования:

- Высокая твёрдость рабочих поверхностей кулачков (закалка, цементация)

- Минимальное биение и точная угловая геометрия кулачков

- Жёсткость вала для предотвращения резонансных колебаний

| Параметр | Влияние на работу ТНВД |

| Износ профиля кулачка | Снижение давления впрыска, нарушение синхронизации |

| Деформация вала | Неравномерная подача топлива по цилиндрам |

| Повреждение опорных шеек | Вибрации, ускоренный износ сопряжённых деталей |

Отказ кулачкового вала (трещины, выкрашивание металла, критический износ) приводит к полной потере работоспособности ТНВД. Диагностика включает замер высоты кулачков и визуальный контроль поверхности на отсутствие задиров и выработки.

Регулировка момента впрыска топлива

Точность момента впрыска напрямую влияет на мощность, экономичность и экологические показатели дизеля. Неправильная установка вызывает детонацию, повышенный шум, перегрев двигателя и рост выбросов сажи.

Регулировка осуществляется изменением положения кулачкового вала ТНВД относительно коленчатого вала двигателя. Основные методы – проворот насоса в монтажном креплении или использование фазовращателей в приводе.

Ключевые аспекты регулировки

Инструменты и подготовка:

- Обязательное использование установочных меток на маховике/шкиве коленвала и ТНВД

- Применение моментоскопа для контроля начала подачи топлива

- Прогрев двигателя до рабочей температуры перед проверкой

Этапы процедуры:

- Совмещение меток ВМТ 1-го цилиндра

- Подключение моментоскопа к топливопроводу высокого давления

- Проворачивание коленвала до начала подъёма топлива в трубке

- Сравнение положения шкива с номинальным значением (указано в datasheet двигателя)

- Корректировка угла путём ослабления крепёжных болтов и поворота корпуса ТНВД

| Признак раннего впрыска | Признак позднего впрыска |

|---|---|

| Жёсткая работа двигателя (стук) | Снижение мощности |

| Чёрный выхлоп при нагрузке | Перегрев выпускного коллектора |

| Повышенный расход топлива | Затруднённый запуск |

Важно: Для электронных ТНВД (Common Rail, насос-форсунки) момент регулируется ЭБУ через датчики положения вала и корректируется автоматически. Механическая регулировка ограничивается установочными метками при сборке.

Управление цикловой подачей топлива

Управление цикловой подачей топлива (ЦПТ) является ключевой функцией ТНВД для обеспечения оптимальной работы дизельного двигателя. Основная задача – точное дозирование порции топлива, подаваемой в цилиндр за один цикл работы, в соответствии с режимом нагрузки, скоростью вращения коленчатого вала и требованиями к экологическим показателям.

Точность регулирования ЦПТ напрямую влияет на мощность, экономичность, плавность работы и уровень вредных выбросов двигателя. Современные системы используют электронное управление, обеспечивающее гибкую адаптацию к изменяющимся условиям работы.

Основные методы и компоненты управления

Регулирование осуществляется следующими способами:

- Изменение активного хода плунжера: Достигается поворотом плунжера с винтовой канавкой относительно втулки. Положение управляется рейкой ТНВД (в механических системах) или электромагнитными клапанами (в электронных системах).

- Управление моментом начала подачи: Корректируется для оптимизации сгорания при разных оборотах и нагрузках (например, с помощью фазовращателя или изменения положения кулачкового вала).

- Контроль давления в надплунжерной полости: Используется в насосах с электроуправляемым клапаном отсечки (например, в системах Common Rail предварительного поколения).

В электронных системах (EDC) блок управления двигателем (ECU) рассчитывает требуемую ЦПТ на основе сигналов датчиков:

- Положения педали акселератора.

- Оборотов коленчатого вала.

- Температуры охлаждающей жидкости и воздуха.

- Давления наддува (при наличии турбокомпрессора).

Сравнение механического и электронного управления:

| Параметр | Механическое управление | Электронное управление (EDC) |

| Способ регулирования | Рейка, центробежные регуляторы | Сервоприводы, соленоиды |

| Точность ЦПТ | Ограниченная | Высокая, адаптивная |

| Коррекция по параметрам | Минимальная | Многофакторная (температура, давление и т.д.) |

| Реализация сложных алгоритмов | Невозможна | Полная (например, снижение дымности при разгоне) |

Дополнительные функции электронных систем включают:

- Сглаживание крутящего момента при переключении передач.

- Адаптацию подачи под качество топлива.

- Диагностику и аварийные режимы работы.

- Реализацию многосекционной подачи (предвпрыск, основной впрыск, допвпрыск).

Работа подкачивающего насоса низкого давления

Подкачивающий насос низкого давления (ННД) выполняет критически важную задачу по подготовке топлива перед его поступлением в ТНВД. Его основная функция заключается в создании стабильного потока горючего под определенным давлением, гарантируя бесперебойное заполнение плунжерных пар и камер высокого давления основного насоса. Без этого ТНВД не сможет эффективно сжимать топливо до требуемых значений.

Конструктивно подкачивающий насос чаще всего выполняется в виде шестеренчатого или роторно-лопастного механизма, приводимого в действие непосредственно от вала ТНВД через эксцентрик или кулачковое кольцо. Он забирает дизельное топливо из бака через топливный фильтр грубой очистки, преодолевая сопротивление всасывающей магистрали. После этого насос ННД нагнетает топливо под давлением 0.5–4 бар (в зависимости от модели) в полость низкого давления ТНВД, откуда оно поступает к плунжерным секциям.

Ключевые аспекты работы

Принцип действия шестеренчатого насоса: Две шестерни (ведущая и ведомая) вращаются в плотно пригнанном корпусе. Зубья захватывают топливо во впускной зоне, переносят его по стенкам корпуса и выталкивают в нагнетательный канал при зацеплении.

Функции регулятора давления: Для предотвращения избыточного давления или "голодания" ТНВД насос ННД оснащается:

- Перепускным клапаном (редукционным) – сбрасывает излишки топлива обратно на вход насоса при превышении заданного давления.

- Предохранительным клапаном – аварийно сбрасывает давление при заклинивании системы или критическом росте.

Влияние на работу двигателя: Неисправности подкачивающего насоса проявляются как:

- Трудный запуск (особенно "на холодную").

- Падение мощности и "провалы" при нагрузке.

- Неустойчивые обороты холостого хода.

- Повышенная шумность работы ТНВД из-за кавитации.

Требования к производительности: Насос ННД должен обеспечивать объем подачи, значительно превышающий потребности двигателя на максимальном режиме. Это гарантирует:

- Постоянное заполнение камер ТНВД.

- Эффективное охлаждение и смазку трущихся пар насоса высокого давления топливом.

- Стабильность давления при изменении оборотов и нагрузки.

| Параметр | Типичное значение | Назначение |

| Рабочее давление | 0.5 - 4.0 бар | Обеспечение наполнения ТНВД |

| Производительность (избыток) | 150-300% от max расхода двигателя | Компенсация потерь, охлаждение, стабильность |

| Тип привода | Механический (от вала ТНВД) | Синхронизация с работой ТНВД |

Требования к чистоте топлива для ТНВД

Топливный насос высокого давления (ТНВД) является прецизионным узлом, где зазоры между сопрягаемыми деталями (плунжерными парами, клапанами, распылителями форсунок) измеряются микронами. Любые абразивные частицы в топливе вызывают интенсивный измеряем поверхности, нарушая герметичность и геометрию прецизионных элементов. Это приводит к падению давления впрыска, неравномерной подаче топлива по цилиндрам, ухудшению распыла и, как следствие, снижению мощности, повышению расхода топлива и дымности выхлопа.

Наличие воды в дизельном топливе провоцирует коррозию стальных компонентов ТНВД и форсунок, особенно в условиях высокого давления и температуры. Водно-топливные эмульсии обладают пониженной смазывающей способностью, увеличивая трение в плунжерных парах, что ведет к их заклиниванию. Биологическое загрязнение (бактерии, грибки) образует слизь, забивающую топливные фильтры и каналы, нарушая работу регуляторов давления и дозирующих элементов.

Ключевые параметры чистоты и методы обеспечения

Основные требования к топливу регламентируются стандартами (например, ГОСТ Р 32511-2013 в РФ, EN 590 в Европе) и включают:

- Класс чистоты по ISO 4406: Для современных ТНВД Common Rail критичен класс 18/16/13 (макс. 2500 частиц >4 мкн, 640 частиц >6 мкн, 80 частиц >14 мкн на 1 мл топлива). Для устаревших рядных ТНВД допускается 21/19/16.

- Содержание воды: Не более 200 ppm (0.02%). Используются сепараторы и фильтры-водоотделители.

- Отсутствие активных микроорганизмов: Применяются биоцидные присадки (строго по рекомендациям производителя).

Гарантировать чистоту помогают:

- Многоступенчатая фильтрация: Грубая очистка (сетка топливозаборника), предварительный фильтр (10-30 мкн), основной фильтр тонкой очистки (3-5 мкн с коалисцентным слоем для воды), возможна установка дополнительных фильтров перед ТНВД.

- Регламентная замена фильтров: Строгое соблюдение интервалов пробега/времени, указанных производителем двигателя, с использованием оригинальных или сертифицированных аналогов.

- Качественное топливо: Заправка на проверенных АЗС, использование зимних/арктических сортов в холодный период для предотвращения парафинизации.

- Герметичность топливной системы: Предотвращение подсоса воздуха и попадания влаги через негерметичные соединения или баки.

| Загрязнитель | Размер частиц (мкн) | Воздействие на ТНВД |

|---|---|---|

| Песок, металлическая стружка | > 5-10 | Задиры плунжерных пар, заклинивание клапанов |

| Продукты коррозии, износа | 1-5 | Абразивный износ прецизионных поверхностей |

| Смолы, полимеры | - | Загрязнение каналов, залипание игл распылителей |

Давление топлива в магистрали Common Rail

Основной задачей магистрали Common Rail является аккумуляция топлива под экстремально высоким давлением (до 2500 бар в современных системах) и его равномерное распределение к форсункам всех цилиндров. Стабильность давления в рампе критически важна для обеспечения точного дозирования топлива, качества распыла и минимизации вредных выбросов.

Поддержание заданных параметров осуществляется через непрерывное взаимодействие компонентов: топливоподкачивающий насос подает горючее в магистраль, регулятор давления (контрольный клапан) корректирует его уровень по сигналам ЭБУ, а датчик давления предоставляет системе обратную связь в режиме реального времени.

Факторы влияния и контроль давления

Ключевые аспекты функционирования:

- Точность впрыска: Отклонение давления всего на 10-20 бар может привести к нарушению цикловой подачи, потере мощности или увеличению расхода.

- Адаптивность: ЭБУ динамически изменяет давление в зависимости от режима работы ДВС (низкое на холостом ходу, максимальное под нагрузкой).

- Аварийная стабилизация: При отказе датчика давления активируется аварийный режим с фиксированным значением (~500-800 бар), позволяющий добраться до СТО.

| Параметр | Значение | Последствия отклонения |

|---|---|---|

| Рабочий диапазон | 300-2500 бар | Снижение КПД, детонация |

| Скорость стабилизации | До 500 бар/сек | Задержка отклика форсунок |

| Допустимая пульсация | ±15 бар | Вибрация, неравномерность работы |

Основные неисправности, связанные с давлением, проявляются как нестабильный холостой ход, затрудненный пуск или переход в аварийный режим. Диагностика требует проверки: производительности топливоподкачивающего насоса, герметичности клапана-регулятора, корректности показаний датчика давления и отсутствия утечек в магистрали.

Признаки износа плунжерной пары

Плунжерная пара – критичный узел ТНВД, отвечающий за точную дозировку топлива и создание высокого давления. Её износ напрямую влияет на производительность насоса и работу двигателя.

Дефекты развиваются постепенно из-за абразивного воздействия примесей в топливе, коррозии, усталости металла и недостатка смазки. Раннее выявление симптомов предотвращает серьёзные поломки.

Характерные симптомы износа

Нарушение работы двигателя:

- Неустойчивый холостой ход, "плавающие" обороты

- Затруднённый запуск, особенно "на холодную"

- Падение мощности и приёмистости

- Дымление (белый или чёрный дым)

Проблемы с топливной системой:

- Снижение давления в топливной рампе

- Увеличение расхода топлива

- Подтёки горючего через дренажные отверстия ТНВД

- Характерное цокание или стук в насосе

Визуальные и измеримые признаки:

| Параметр | Проявление износа |

| Зазор плунжер-гильза | Превышение 3-5 мкм (зависит от модели) |

| Поверхности | Задиры, риски, матовые полосы на плунжере |

| Герметичность | Падение давления при проверке тестером ТНВД |

Важно: Аналогичные симптомы могут вызывать неисправности форсунок или ТННД. Точная диагностика требует замера давления и разборки насоса для осмотра рабочих поверхностей пары.

Диагностика неисправностей форсунок и ТНВД

Точная диагностика неисправностей топливной аппаратуры дизеля требует системного подхода из-за взаимного влияния форсунок и ТНВД на работу двигателя. Неисправности одного узла часто маскируются под симптомы другого, что усложняет локализацию проблемы без специального оборудования и методик проверки.

Основные признаки неполадок включают затрудненный пуск, неустойчивые обороты холостого хода, снижение мощности, повышенную дымность (белый, сизый или черный дым), стуки в цилиндрах и повышенный расход топлива. Появление этих симптомов требует последовательной проверки обоих компонентов.

Методы диагностики

Диагностика форсунок:

- Проверка на стенде: Измерение давления впрыска, контроль герметичности запорного конуса, оценка качества распыла (равномерность факела, отсутствие подтеков)

- Анализ обратного слива: Замер объема топлива, стекающего через дренажную магистраль за единицу времени – превышение нормы указывает на износ иглы распылителя

- Поочередное отключение цилиндров: Снятие разъемов с форсунок Common Rail или ослабление гаек топливопроводов на рядных ТНВД для выявления неработающей форсунки по изменению работы двигателя

Диагностика ТНВД:

- Замер производительности секций: Сравнение объема топлива, подаваемого каждой секцией насоса за определенное число оборотов

- Контроль давления в магистралях: Использование манометров для проверки давления нагнетания (в системах Common Rail – на рампе) и в системе подкачки

- Проверка регуляторов: Тестирование работы регулятора давления и угла опережения впрыска через диагностический сканер

- Анализатор пьезоэффекта: Для насосов с электронным управлением – оценка корректности сигналов управления форсунками

| Симптом | Возможная причина в ТНВД | Возможная причина в форсунках |

|---|---|---|

| Трудный запуск на холодную | Износ плунжерных пар, низкое давление подкачки | Залипание иглы распылителя, потеря герметичности |

| Черный дым под нагрузкой | Неисправность регулятора давления, износ нагнетательных клапанов | Зависание иглы форсунки в открытом положении |

| Стук/жесткая работа двигателя | Нарушение угла опережения впрыска, разбалансировка секций | Повышенное давление открытия форсунки, неравномерный распыл |

Влияние воздуха в топливной системе

Присутствие воздуха в топливной магистрали перед ТНВД является критически нежелательным явлением для дизельного двигателя. Воздух, в отличие от несжимаемого дизельного топлива, обладает высокой сжимаемостью, что кардинально нарушает нормальный рабочий процесс насоса высокого давления и всей системы впрыска.

Основная функция ТНВД – обеспечить подачу топлива под высоким и строго дозированным давлением к форсункам в точно рассчитанный момент времени. Наличие воздушных пузырьков или пробок в подающем тракте препятствует точному выполнению этой задачи, приводя к ряду серьезных нарушений в работе двигателя.

Негативные последствия воздуха в топливной системе

Нарушение процесса подачи и впрыска топлива:

- Снижение эффективности работы плунжерных пар: Воздух, попадая в рабочие камеры насоса, сжимается плунжером вместо топлива. Это приводит к недодаче топлива или полному пропуску подачи в одном или нескольких цилиндрах.

- Нестабильное давление впрыска: Сжимаемость воздуха делает невозможным создание и поддержание необходимого высокого давления в топливной рампе насоса или в линии высокого давления перед форсункой. Давление становится пульсирующим и недостаточным.

- Нарушение синхронизации впрыска: Воздушные пробки вызывают задержки в передаче давления от насоса к форсунке, приводя к позднему или несинхронному впрыску топлива в разных цилиндрах.

- Кавитация в ТНВД: Быстрое изменение давления при наличии воздуха способствует возникновению кавитации – образованию и схлопыванию паровых пузырьков. Это явление вызывает эрозию (выкрашивание) высокоточных поверхностей плунжерных пар и клапанов ТНВД, резко снижая его ресурс.

Симптомы неисправности двигателя:

| Симптом | Причина | Механизм воздействия |

|---|---|---|

| Трудный запуск, особенно "на холодную" | Недостаточное давление топлива для открытия форсунок | Воздух в насосе/магистрали не позволяет создать давление, необходимое для начала впрыска |

| Неустойчивая работа на холостом ходу, вибрация | Пропуски воспламенения в отдельных цилиндрах | Недостаточная или отсутствующая подача топлива в цилиндр(ы) из-за воздушной пробки |

| Потеря мощности, "провалы" при разгоне | Неполное сгорание топлива, нарушение цикличности подачи | Снижение эффективной порции топлива и нарушение момента впрыска |

| Самопроизвольная остановка двигателя | Критическое количество воздуха, блокирующее подачу топлива | Воздушная пробка полностью прерывает поступление топлива в ТНВД или к форсункам |

| Повышенная дымность выхлопа (белый или серый дым) | Неполное сгорание, поздний впрыск | Топливо не успевает полностью сгореть из-за нарушения процесса впрыска |

Источники подсоса воздуха:

- Неплотности в соединениях топливопроводов низкого давления (вход ТНВД, фильтры, подкачивающий насос).

- Поврежденные, пересохшие или неправильно установленные уплотнительные кольца, шайбы, штуцеры.

- Трещины в топливных шлангах или корпусе фильтра тонкой очистки топлива.

- Негерметичность обратного топливопровода ("обратки") от ТНВД/форсунок к баку.

- Низкий уровень топлива в баке, особенно в сочетании с изношенным топливоподкачивающим насосом.

Последствия для ТНВД: Помимо кавитационного износа, длительная работа с воздухом в системе приводит к перегреву плунжерных пар из-за ухудшения смазки (дизельное топливо является смазкой для прецизионных деталей ТНВД). Это ускоряет износ и может вызвать заклинивание плунжеров. Предотвращение подсоса воздуха через регулярную проверку герметичности топливной системы низкого давления и своевременную замену уплотнений является ключевым условием долговечной и надежной работы ТНВД и дизельного двигателя в целом.

Проверка давления топлива рампы

Контроль давления в топливной рампе дизельного двигателя – критически важная диагностическая процедура. Она позволяет оценить работоспособность ТНВД, регулятора давления, клапанов рампы и герметичность всей системы высокого давления. Несоответствие давления номинальным значениям напрямую влияет на качество распыла топлива форсунками, мощность двигателя, шумность работы и токсичность выхлопа.

Для выполнения проверки необходимо наличие специализированного манометра, рассчитанного на высокое давление (часто до 2000 бар и более), и переходников для подключения к рампе. Работы проводятся при выключенном двигателе с соблюдением строгих мер безопасности из-за риска травмирования струёй топлива под экстремальным давлением. Подключение манометра осуществляется через специальный контрольный штуцер на рампе.

Ключевые этапы и параметры проверки

Основные шаги диагностики:

- Подготовка: Обесточить топливную систему (снять предохранитель бензонасоса или отключить ТНВД). Сбросить остаточное давление в рампе через клапан аварийного сброса (если предусмотрен).

- Подключение манометра: Установить манометр на контрольный штуцер рампы с помощью подходящего переходника. Убедиться в герметичности соединения.

- Измерение статического давления: Включить зажигание (без запуска двигателя). Насос подкачки создаст начальное давление. Зафиксировать значение после стабилизации. Сравнить с паспортными данными автомобиля (обычно 3-7 бар для подкачки).

- Измерение рабочего давления: Запустить двигатель и дать ему поработать на холостом ходу. Зафиксировать давление. Плавно увеличить обороты двигателя до номинальных (2000-3000 об/мин). Давление должно возрасти в соответствии с характеристиками системы (Common Rail: 300-1800+ бар в зависимости от режима).

- Проверка регулятора: Резко нажать и отпустить педаль акселератора. Давление должно быстро увеличиться при нажатии и так же быстро вернуться к исходному значению при сбросе газа.

- Проверка удержания давления: Заглушить двигатель. Наблюдать за падением давления на манометре в течение нескольких минут. Резкое падение указывает на утечки в рампе, клапанах регулятора/предохранительном или негерметичность форсунок.

Типичные неисправности и их признаки по давлению:

| Симптом | Возможная причина |

|---|---|

| Давление ниже нормы на всех режимах | Износ плунжерных пар ТНВД, неисправность клапана регулирования давления (DRV), забитый топливный фильтр, неисправность подкачивающего насоса, утечки в магистралях высокого давления. |

| Давление выше нормы | Зависание клапана регулирования давления (DRV) в закрытом состоянии, неверные сигналы от датчиков (коленвала, распредвала, педали акселератора) к ЭБУ. |

| Скачки давления, нестабильность | Неисправность регулятора давления, завоздушивание системы низкого давления, проблемы с датчиком давления в рампе (RPDS), износ ТНВД. |

| Резкое падение давления после остановки двигателя | Негерметичность обратных клапанов ТНВД или форсунок, утечка через предохранительный клапан рампы, негерметичность соединений магистралей высокого давления. |

Важно: Все полученные значения необходимо сверять с точными техническими характеристиками для конкретной модели двигателя и системы впрыска. Интерпретация данных без эталонных значений некорректна. Результаты проверки давления рампы часто требуют дальнейшей углубленной диагностики (проверка производительности ТНВД, тест форсунок на стенде, анализ работы регулятора давления).

Замена уплотнительных колец ТНВД

Выявление утечек топлива в области ТНВД – основной признак необходимости замены уплотнительных колец. Подтекания чаще всего заметны на корпусе насоса, соединениях топливопроводов или под автомобилем после стоянки. Игнорирование проблемы приводит к подсосу воздуха, нестабильной работе двигателя и риску возгорания.

Для замены колец потребуется ремкомплект ТНВД, соответствующий модели насоса, чистая ветошь, набор рожковых ключей и торцевых головок, а также пластиковый скребок. Обязательно соблюдайте чистоту: попадание абразивных частиц внутрь насоса недопустимо. Предварительно сбросьте давление в топливной системе через клапан на рампе или ослабив соединения.

Порядок выполнения работ

- Демонтаж ТНВД:

- Отсоедините топливоподающие и возвратные магистрали, пометьте их положение

- Снимите привод ТНВД (цепь/ремень ГРМ согласно схеме двигателя)

- Отключите электроразъемы регулятора и клапана подачи

- Открутите крепежные болты и аккуратно извлеките насос

- Разборка и замена колец:

- Очистите внешние поверхности насоса от загрязнений

- Открутите крышку люка редукционного клапана и регулятора оборотов

- Аккуратно извлеките старые кольца из канавок с помощью пластикового инструмента

- Обезжирьте посадочные места спиртовым очистителем

- Смажьте новые кольца чистым дизтопливом и установите их без перекручивания

- Сборка и установка:

- Затяните крышки с моментом, указанным в сервисной документации

- Совместите метки привода ТНВД с метками двигателя

- Проверьте правильность подключения всех топливопроводов

- Прокачайте систему ручным подкачивающим насосом до исчезновения воздуха

- Запустите двигатель, проверьте герметичность под давлением

Критические ошибки: установка колец без смазки (приводит к повреждению при сборке), перетяжка крепежных элементов (деформация корпуса), нарушение чистоты рабочей зоны. Использование неоригинальных ремкомплектов часто вызывает повторные течи из-за несоответствия материалов.

Калибровка форсунок после ремонта ТНВД

После ремонта или замены топливного насоса высокого давления обязательной процедурой является калибровка форсунок. Это связано с тем, что изменения в работе ТНВД (давление, производительность, характеристика впрыска) напрямую влияют на процесс распыла топлива и синхронизацию впрыска между цилиндрами. Без корректировки параметров форсунок нарушаются оптимальные режимы сгорания топливной смеси.

Калибровка выполняется на специализированных стендах, имитирующих рабочие режимы двигателя. Процедура включает проверку и регулировку ключевых параметров форсунок для обеспечения идентичной подачи топлива во все цилиндры и соответствия характеристик обновленной системе питания.

Основные этапы калибровки

Критически важными проверяемыми параметрами являются:

- Давление начала впрыска – момент открытия иглы распылителя.

- Герметичность запорного конуса – отсутствие подтекания топлива через распылитель.

- Качество факела распыла – форма, однородность и дисперсность топливного тумана.

- Производительность форсунки – объем топлива, подаваемый за цикл при эталонном давлении.

Процесс регулировки включает следующие операции:

- Установка форсунок на испытательный стенд.

- Проверка герметичности под давлением.

- Измерение давления срабатывания (открытия) с помощью калибровочных шайб или регулировочных винтов (в зависимости от типа форсунки).

- Корректировка производительности подбором дозирующих шайб или изменением предварительного натяга пружины.

- Визуальная оценка распыла на контрольном экране.

- Проверка равномерности подачи топлива по всем форсункам в тестовом режиме.

Точность регулировки напрямую влияет на:

| Эксплуатационный параметр | Последствия неточной калибровки |

| Мощность двигателя | Неравномерная работа, потеря тяги |

| Расход топлива | Повышение потребления, дымность выхлопа |

| Ресурс двигателя | Ускоренный износ ЦПГ, закоксовывание |

| Экологические показатели | Превышение норм по CO/HC/саже |

После калибровки форсунки маркируются и устанавливаются на двигатель с новыми уплотнениями. Завершающим этапом является контрольная диагностика работы силового агрегата на всех режимах для подтверждения равномерности нагрузки на цилиндры и отсутствия аномалий сгорания.

Причины и последствия перелива топлива

Основной причиной перелива топлива ТНВД является износ плунжерных пар, приводящий к нарушению герметичности и избыточной подаче горючего в цилиндры. К аналогичным последствиям приводит заклинивание иглы распылителя форсунки в открытом положении или некорректная работа регулятора давления из-за механических повреждений, загрязнений или дефектов пружин.

Неисправность запорного клапана нагнетательной магистрали также провоцирует неконтролируемый рост давления в системе. Дополнительным фактором выступает неправильная калибровка насоса после неквалифицированного ремонта или использование топлива с абразивными примесями, ускоряющими износ прецизионных компонентов.

Критические последствия перелива

- Гидравлический удар – избыточное давление разрушает топливопроводы и повреждает форсунки

- Затопление цилиндров – несгоревшее топливо смывает масляную пленку со стенок, вызывая сухое трение

- Разжижение моторного масла – снижение смазывающих свойств ведет к ускоренному износу вкладышей и коленвала

В дизелях с сажевыми фильтрами (DPF) перелив провоцирует закоксовывание катализатора и матрицы фильтра. На турбированных двигателях отмечается проникновение топлива в интеркулер и впускной коллектор через неплотности, создавая пожарную опасность. При длительной эксплуатации с данной неисправностью неизбежно возникновение:

- Прогара поршней из-за детонации

- Деформации шатунов при гидрозапоре

- Полного выхода из строя каталитической системы

| Параметр | Норма | При переливе |

|---|---|---|

| Давление в рампе | 300-2000 бар | Превышение на 25-40% |

| Цвет выхлопа | Прозрачный | Черный или сизый |

| Вибрация двигателя | Равномерная | Резкая с "троением" |

Эксплуатация двигателя с переливом топлива сокращает ресурс ЦПГ на 60-70% и требует немедленной диагностики ТНВД, замены форсунок и промывки топливной системы. Наиболее опасным сценарием является разрушение поршневой группы с необходимостью капитального ремонта силового агрегата.

Смазывающие свойства дизельного топлива

Смазывающая способность дизельного топлива критична для долговечности прецизионных пар ТНВД, особенно плунжерных гильз и распылителей форсунок. Недостаточная смазка приводит к абразивному износу трущихся поверхностей, задирам и выходу насоса из строя.

Основным смазывающим компонентом топлива являются сера и полярные соединения, образующие защитную пленку на металле. Современное экологичное топливо с ультранизким содержанием серы (ULSD) требует обязательного применения смазывающих присадок для компенсации сниженных характеристик.

Факторы влияния и последствия

Ключевые аспекты смазываемости:

- Коэффициент трения (HFRR): определяет защитную способность топлива (норма ISO 12156-1: ≤460 мкм)

- Вязкость: косвенно влияет на образование масляного клина в зазорах

- Наличие воды: вызывает коррозию и разрушение защитного слоя

Типы присадок для улучшения смазки:

- Сложные эфиры карбоновых кислот

- Амиды жирных кислот

- Спирты с длинной цепью

| Параметр | Топливо с присадками | Топливо без присадок |

|---|---|---|

| Износ плунжера (мкм) | 120-250 | 500-800 |

| Ресурс ТНВД (тыс. км) | 250-400 | 80-120 |

| Риск заклинивания | Низкий | Критический |

Пренебрежение качеством топлива вызывает кавитацию, увеличение зазоров и падение давления впрыска. Для диагностики раннего износа контролируют дымность выхлопа и неравномерность работы цилиндров.

Регулировка клапана давления

Регулировка клапана давления (перепускного клапана) в ТНВД дизельного двигателя обеспечивает стабильное рабочее давление в топливной магистрали на всех режимах работы. Эта процедура напрямую влияет на точность дозирования топлива форсунками, равномерность работы цилиндров и предотвращение кавитации или избыточной нагрузки на элементы насоса.

Некорректная настройка вызывает либо падение давления (снижение мощности, троение двигателя), либо его превышение (ускоренный износ плунжерных пар, протечки топлива). Регулировка выполняется при техническом обслуживании ТНВД или после замены клапана с использованием эталонных манометров и специализированных стендов.

Порядок регулировки

- Установите ТНВД на испытательный стенд и подключите калиброванный манометр высокого давления к напорной магистрали.

- Запустите привод стенда на номинальных оборотах ТНВД, указанных в спецификации производителя.

- Фиксируйте давление на манометре при полностью закрытой сливной магистрали ("режим заглушки").

- Ослабьте контргайку регулировочного винта клапана (расположен на корпусе ТНВД или в линии нагнетания).

- Вращайте винт:

- По часовой стрелке – для повышения давления

- Против часовой стрелки – для снижения давления

- Добейтесь значения давления, соответствующего техтребованиям для данной модели насоса (например, 150-170 МПа).

- Затяните контргайку с указанным моментом, контролируя сохранение давления.

- Проверьте давление на холостом ходу и при максимальных оборотах (допустимое отклонение ±5 МПа).

| Типичные неисправности при ошибках | Последствия |

| Заниженное давление | Затрудненный пуск, черный дым, потеря мощности |

| Завышенное давление | Свист топливных трубок, течи уплотнений, закоксовывание форсунок |

| Нестабильные показания | Плавающие обороты, вибрация двигателя |

Поиск утечек топлива в насосе

Обнаружение утечек требует тщательного визуального осмотра ТНВД при работающем и заглушенном двигателе. Основные зоны контроля: корпус насоса, топливоподводящие штуцеры, дренажные отверстия, соединения топливных трубок высокого давления и область уплотнительных элементов. Используйте чистую ветошь для удаления загрязнений с поверхности насоса перед диагностикой – это упростит выявление свежих подтёков.

Обращайте внимание на характерные признаки: маслянистые потёки, скопление топлива в дренажных каналах, влажные пятна вокруг прокладок или сальников. При работающем двигателе мелкие утечки могут проявляться капельным вытеканием, в то время как значительные повреждения приводят к активному стеканию солярки. Для труднодоступных мест применяйте зеркало или эндоскоп.

Методы локализации и диагностики

- Проверка соединений: Затяните крепёж топливных трубок динамометрическим ключом согласно спецификациям производителя.

- Тест на герметичность:

- Очистите подозрительный участок и нанесите мыльный раствор

- Запустите двигатель – появление пузырей укажет точку утечки

- Контроль уплотнений: Осмотрите сальники вала привода и регулировочных муфт на предмет растрескивания или деформации.

| Тип утечки | Вероятная причина | Срочность ремонта |

|---|---|---|

| Подтёки у штуцеров | Ослабление гаек, повреждение конусных седел | Критическая (риск подсоса воздуха) |

| Просачивание через дренаж | Износ плунжерных пар, трещины в корпусе | Высокая (снижение давления) |

| Мокрые пятна на прокладках | Деформация привалочных поверхностей, усталость материала | Средняя (прогрессирующее ухудшение) |

При выявлении дефектов уплотнительных элементов (сальников, прокладок) обязательна замена комплектом. Повреждения корпуса или износ прецизионных пар требуют профессионального ремонта ТНВД на специализированном стенде. Игнорирование утечек топлива приводит к снижению давления в системе, нарушению регулировок и повышенному износу форсунок.

Очистка гидравлической головки ТНВД

Гидравлическая головка – критически важный узел топливного насоса высокого давления, отвечающий за точное дозирование и подачу горючего под экстремальным давлением к форсункам. Загрязнения (механические частицы, продукты износа, смолистые отложения, вода) нарушают герметичность клапанов, изнашивают прецизионные пары, вызывают нестабильную работу двигателя, повышенный расход топлива и трудности запуска.

Процедура очистки требует демонтажа головки с ТНВД и ее полной разборки для доступа к внутренним каналам и компонентам. Необходима абсолютная чистота рабочего места и инструментов. Все снятые детали (нагнетательные клапаны, плунжерные пары, штуцеры, регулировочные элементы) раскладываются в порядке разборки для последующей корректной сборки.

Этапы очистки

Предварительная очистка: Удаление крупных загрязнений мягкой щеткой и сжатым воздухом. Промывка внешних поверхностей в керосине или дизельном топливе для удаления поверхностных отложений.

Глубокая промывка:

- Помещение разобранных деталей в ультразвуковую ванну со специальным моющим раствором (аэрозольные очистители для ТНВД, растворы на основе керосина).

- Воздействие ультразвука в течение 15-30 минут для разрушения стойких отложений в труднодоступных каналах и полостях.

- При отсутствии УЗ-ванны – тщательная ручная промывка деталей в чистящей жидкости с использованием мягких кисточек. Запрещено применение абразивов или металлических щеток.

Финишная обработка:

- Многократная промывка деталей в чистом дизельном топливе для полного удаления моющего раствора.

- Продувка всех каналов и отверстий сжатым воздухом под давлением. Обязательно использование фильтра на воздушном пистолете для предотвращения попадания влаги или новых загрязнений.

- Визуальный контроль чистоты поверхностей, каналов и посадочных мест клапанов под увеличением (лупа, микроскоп).

Контроль состояния и сборка:

| Компонент | Проверяемые параметры |

|---|---|

| Плунжерные пары | Отсутствие задиров, коррозии, свобода хода плунжера в гильзе |

| Нагнетательные клапаны | Целостность уплотнительных поверхностей, плавность хода, отсутствие деформации пружин |

| Каналы и полости | Полное отсутствие загрязнений, заусенцев, коррозии |

Сборка осуществляется с применением нового комплекта уплотнений и сальников. Резьбовые соединения затягиваются с регламентированным моментом. После установки головки на ТНВД обязательна проверка герметичности и производительности насоса на стенде.

Разборка и сборка плунжерного блока

Перед разборкой плунжерного блока ТНВД тщательно очистите наружные поверхности от загрязнений. Подготовьте чистую рабочую зону с организующими ёмкостями для мелких деталей, исключив риск потери или смешивания компонентов. Зафиксируйте насос в специальном приспособлении для предотвращения смещения.

При сборке используйте только проверенные и откалиброванные детали. Все сопрягаемые поверхности смазывайте чистым дизельным топливом. Строго соблюдайте последовательность операций, моменты затяжки резьбовых соединений и регулировочные параметры, указанные в технической документации производителя.

Процедура разборки

- Открутите крепёжные болты корпуса регулятора подачи топлива

- Аккуратно извлеките зубчатую рейку, контролируя её положение относительно шестерни

- Снимите стопорные кольца толкателей плунжерных пар

- Выньте плунжерные пары с седлами, сохраняя их индивидуальную комплектацию

- Извлеките возвратные пружины и регулировочные пятаки

- Демонтируйте кулачковый вал после снятия стопорных шайб

Ключевые этапы сборки:

- Установите кулачковый вал с предварительным нанесением консистентной смазки на опорные шейки

- Смонтируйте толкатели с пружинами, зафиксировав стопорными кольцами

- Вставьте плунжерные пары в корпус блока согласно меткам позиционирования

- Обеспечьте точную зацепление зубчатой рейки с шестернёй регулятора

- Затяните крепёжные болты корпуса регулятора крест-накрест с нормированным усилием

Обязательные требования: Запрещается прикладывать ударные нагрузки при демонтаже плунжерных пар. Все уплотнительные кольца подлежат замене. После сборки выполните проверку плавности хода рейки и отсутствия заклинивания механизма.

Замер производительности секций насоса

Замер производительности секций ТНВД – обязательная процедура при диагностике неравномерной работы дизельного двигателя, повышенной дымности выхлопа или падения мощности. Она позволяет объективно оценить подачу топлива каждой плунжерной парой и выявить секции, работающие с отклонениями от нормы.

Точность замера критична и требует использования специализированного оборудования – контрольного стенда с калиброванными мерными мензурками. Насос демонтируется с двигателя, подключается к стенду через штатные топливопроводы высокого давления, а форсунки заменяются калиброванными контрольными.

Порядок проведения замера

Процедура выполняется в строгой последовательности:

- Фиксация ТНВД на стенде и подключение привода.

- Заполнение системы топливом, удаление воздуха.

- Установка частоты вращения вала насоса, соответствующей режиму проверки (обычно номинальной или режиму максимального крутящего момента).

- Запуск стенда и прогрев насоса до рабочей температуры топлива.

- Последовательное включение каждой секции в работу на строго определенное количество циклов (например, 100 или 200 ходов плунжера).

- Сбор и измерение объема топлива, подаваемого каждой секцией в отдельную мерную мензурку.

Ключевые параметры оценки:

- Объем подачи каждой секции за фиксированное число циклов.

- Равномерность подачи между всеми секциями.

- Стабильность подачи при нескольких последовательных замерах на одной секции.

Результаты сравниваются с техническими требованиями производителя насоса. Допустимое отклонение объема между секциями обычно не превышает 3-5%. Превышение этого значения указывает на износ плунжерной пары, неисправность нагнетательного клапана, заедание рейки или проблемы с регулирующей муфтой в конкретной секции.

| Номер секции | Объем подачи (см³/100 циклов) | Отклонение от среднего (%) | Заключение |

|---|---|---|---|

| 1 | 10.2 | +0.5 | Норма |

| 2 | 9.5 | -6.0 | Неисправна |

| 3 | 10.1 | +0.0 | Норма |

| 4 | 10.3 | +1.5 | Норма |

Обнаруженная неисправная секция требует ремонта (замены плунжерной пары, нагнетательного клапана) или замены узла в сборе. Без восстановления равномерности подачи невозможна корректная работа двигателя и соблюдение экологических норм.

Проверка угла опережения впрыска

Угол опережения впрыска (УОВ) определяет момент подачи топлива в цилиндры относительно положения поршня. Корректная установка УОВ критична для эффективного сгорания топливной смеси, мощности двигателя, экономичности и снижения вредных выбросов. Отклонение от нормы провоцирует жесткую работу мотора, перегрев, повышенную дымность и ускоренный износ.

Проверка выполняется при диагностике неисправностей ТНВД, после его ремонта или замены, а также при сбоях в работе двигателя. Основные методы включают использование статических меток и динамический контроль с помощью специального оборудования. Точность требует соблюдения температурного режима двигателя (обычно 80-90°C) и стабильных оборотов холостого хода.

Методы и этапы проверки

Оборудование:

- Стробоскоп (моментная лампа) с датчиком Холла/индуктивным датчиком

- Контрольные метки на шкиве коленвала и корпусе двигателя

- Тахометр и термометр

- Специальный переходник для топливопровода 1-го цилиндра

Статический метод (по меткам):

- Проверить совмещение меток на шкиве коленвала и корпусе при установке поршня 1-го цилиндра в ВМТ

- Убедиться, что метка на приводе ТНВД или муфте опережения совпадает с указателем

- Отклонение меток свидетельствует о сбитом УОВ

Динамический метод (стробоскопом):

- Подключить датчик стробоскопа к топливопроводу 1-го цилиндра

- Направить луч стробоскопа на метки шкива коленвала

- Запустить двигатель и прогреть до рабочей температуры

- Установить обороты, указанные в спецификации производителя (часто 800-1000 об/мин)

- Зафиксировать положение "застывшей" метки шкива относительно неподвижного указателя

- Сравнить фактическое значение со стандартом для данной модели двигателя

Корректировка угла:

| Действие | Результат |

| Ослабление крепления ТНВД | Позволяет проворачивать насос относительно привода |

| Поворот корпуса ТНВД по ходу вращения вала | Увеличение угла опережения |

| Поворот корпуса ТНВД против хода вращения вала | Уменьшение угла опережения |

| Затяжка крепежных болтов | Фиксация установленного положения |

После регулировки обязательна повторная проверка стробоскопом. Для двигателей с электронным управлением впрыском дополнительно требуется сброс ошибок ЭБУ сканером. Несоответствие УОВ после корректировки указывает на износ плунжерной пары, неисправность муфты опережения или механические повреждения привода ТНВД.

Настройка регулятора оборотов ТНВД

Регулятор оборотов контролирует подачу топлива в зависимости от нагрузки двигателя и положения педали акселератора, предотвращая превышение максимально допустимых оборотов и обеспечивая стабильный холостой ход. Его корректная настройка напрямую влияет на устойчивость работы двигателя, экономичность и соответствие экологическим нормам.

Основные регулировки включают настройку параметров холостого хода, максимальных оборотов, пусковой подачи и коррекции по давлению наддува. Для выполнения работ требуются специализированные стенды, измерительные приборы (тахометр, манометры) и точное соблюдение регламента производителя.

Ключевые этапы настройки

Подготовка оборудования:

- Установка ТНВД на испытательный стенд с подключением топливных магистралей

- Проверка герметичности системы и давления топливоподкачивающего насоса

- Калибровка датчиков стенда (обороты, цикловая подача)

Основные регулировки:

- Холостой ход: Установка винтом ограничения минимальных оборотов при отключенной коррекции наддува

- Максимальные обороты: Корректировка упорного болта или регулировочной гайки главной пружины

- Пусковая подача: Настройка дополнительного хода рейки при пусковых оборотах

- Коррекция по наддуву: Синхронизация работы мембранного механизма с датчиком давления

Контрольные проверки:

| Параметр | Методика проверки | Допуск |

|---|---|---|

| Неравномерность ХХ | Замер колебаний оборотов под нагрузкой | ±10 об/мин |

| Переходные процессы | Резкое сброс/набор нагрузки | Без "провалов" и "зависаний" |

| Скорость нарастания оборотов | Фиксация времени разгона до номинала | Согласно ТУ модели |

После регулировки выполняется пломбировка установочных элементов и проверка параметров на работающем двигателе с использованием диагностического сканера. Нарушение регулировочных меток производителя приводит к необратимым изменениям характеристик регулятора.

Диагностика датчиков системы впрыска

Неисправности датчиков системы впрыска напрямую влияют на работу ТНВД и форсунок, вызывая потерю мощности, повышенный расход топлива, неустойчивую работу двигателя или затрудненный пуск. Точная диагностика требует поэтапной проверки параметров каждого сенсора с использованием специализированного оборудования и сравнения показаний с эталонными значениями.

Современные дизельные системы (Common Rail, насос-форсунки) оснащены электронным блоком управления (ЭБУ), который непрерывно анализирует сигналы датчиков для регулирования давления топлива и момента впрыска. Ошибки датчиков фиксируются в памяти ЭБУ в виде кодов неисправностей (DTC), но для точной локализации проблемы необходима дополнительная инструментальная проверка.

Ключевые этапы диагностики

Считывание кодов ошибок: Подключение диагностического сканера к OBD-II разъему для получения предварительной информации о неисправностях. Коды указывают на проблемный контур (например, P0190 – неисправность цепи датчика давления топлива), но не заменяют детальную проверку.

Проверка основных датчиков:

- Датчик давления топлива (Rail Pressure Sensor): Измерение сопротивления и опорного напряжения (обычно 5В) на разъеме при включенном зажигании. Контроль сигнального напряжения при работающем двигателе (меняется пропорционально давлению).

- Датчик положения педали акселератора (APP): Тестирование выходного напряжения на разных углах нажатия педали с помощью мультиметра. Проверка на плавность изменения и соответствие спецификациям.

- Датчик температуры охлаждающей жидкости (ECT): Замер сопротивления при разных температурах (например, 20°C ≈ 2-3 кОм, 90°C ≈ 200-300 Ом). Сравнение с табличными данными производителя.

- Датчик частоты вращения коленвала (CKP) и распредвала (CMP): Визуальный осмотр на загрязнение, проверка зазора между сенсором и задающим диском. Осциллографический анализ сигнала (исправный датчик генерирует четкие импульсы).

Анализ данных в реальном времени: Мониторинг показаний датчиков через сканер во время работы двигателя. Несоответствие фактических значений ожидаемым (например, давление в рампе не достигает заданного ЭБУ уровня) указывает на неисправность сенсора или смежных компонентов (редукционного клапана, ТНВД).

Проверка цепей:

- Отсоединение разъема датчика и ЭБУ.

- Прозвонка проводов на обрыв и КЗ мультиметром в режиме омметра.

- Контроль отсутствия короткого замыкания на "массу" или "+12В".

- Проверка качества контактов и экранирования сигнальных линий.

Таблица типовых неисправностей и симптомов

| Датчик | Признаки неисправности | Воздействие на ТНВД |

| Давления топлива | Двигатель глохнет, черный дым, жесткая работа | Некорректное регулирование давления, калибровка форсунок |

| Положения педали акселератора | Провалы при разгоне, плавание оборотов ХХ | Ошибочное определение нагрузки, сбои в дозировке топлива |

| Температуры охлаждающей жидкости | Трудный холодный пуск, перегрев, повышенный расход | Нарушение коррекции угла опережения впрыска |

Замена приводного ремня ТНВД

Приводной ремень ТНВД обеспечивает синхронную передачу крутящего момента от коленчатого вала к насосу высокого давления. Его обрыв или проскальзывание приводит к полной остановке двигателя, нарушению цикличности впрыска топлива и критическим сбоям в работе силового агрегата.

Своевременная замена ремня согласно регламенту производителя предотвращает внезапные отказы и дорогостоящий ремонт. Пренебрежение межсервисными интервалами вызывает перекос фаз газораспределения, повреждение шкивов и деформацию клапанов при столкновении с поршнями в дизельных моторах с интерференцией.

Порядок выполнения работ

Подготовительные операции:

- Обесточить бортовую сеть (снять клемму с аккумулятора)

- Демонтировать защитные кожухи двигателя и генератора

- Зафиксировать положение распредвала и коленвала метками ГРМ

- Ослабить натяжной ролик гаечным ключом (тип инструмента зависит от модели авто)

Основной процесс замены:

- Снять изношенный ремень со шкивов ТНВД, коленвала и натяжителя

- Очистить посадочные поверхности шкивов от масла и грязи

- Установить новый ремень согласно схеме обводки (указана в техдокументации)

- Выставить корректное натяжение регулировочным болтом ролика

| Контрольный параметр | Нормативное значение |

|---|---|

| Прогиб ремня под усилием 10 Н | 5-7 мм (зависит от длины ветви) |

| Угол поворота натяжителя | 15°-20° от точки свободного хода |

Финишные проверки:

- Прокрутить двигатель вручную за болт коленвала (2-3 оборота)

- Убедиться в совпадении меток ГРМ после проворота

- Проверить отсутствие перекосов ремня и посторонних шумов

- Запустить двигатель, проконтролировать стабильность холостого хода

Важно: Использовать только оригинальные ремни или сертифицированные аналоги. Несоответствие ширины/прочности материала вызывает ускоренный износ и вибрации. После замены обязательна компьютерная диагностика угла опережения впрыска.

Шум и вибрации при работе насоса

Шум и вибрации ТНВД возникают из-за нарушения плавности подачи топлива, износа деталей или дисбаланса вращающихся элементов. Основные источники включают ударные нагрузки в плунжерных парах, резонанс в трубках высокого давления и трение в подшипниках вала привода.

Повышенные колебания ускоряют износ распылителей форсунок и разрушение креплений топливопроводов. Вибрации передаются на блок цилиндров, вызывая усталостные трещины в металле и нарушение герметичности соединений. Длительное воздействие приводит к деформации валов и шестерён привода.

Диагностика и устранение неисправностей

Для локализации проблемы выполняют:

- Акустический анализ с использованием стетоскопа на разных режимах работы двигателя

- Проверку давления в топливной рампе и равномерности подачи по цилиндрам

- Контроль угла опережения впрыска и центровки вала привода

| Тип дефекта | Характер шума | Способ устранения |

|---|---|---|

| Износ плунжерной пары | Ритмичный стук на холостом ходу | Замена гильзы и плунжера |

| Завоздушивание системы | Хлопки с неравномерными интервалами | Прокачка топливной магистрали |

| Деформация кулачкового вала | Низкочастотная вибрация под нагрузкой | Шлифовка или замена вала |

Критически важно использовать оригинальные запчасти при ремонте, так как отклонение размеров деталей всего на 0,01 мм усиливает ударные нагрузки на 15-20%. После замены компонентов обязательна регулировка цикловой подачи и фазировки насоса на стенде.

Влияние воды в топливе на износ ТНВД

Присутствие воды в дизельном топливе катастрофически воздействует на прецизионные элементы ТНВД, провоцируя интенсивный износ. Вода не обладает смазывающими свойствами, в отличие от дизельного топлива, что приводит к нарушению образования защитной масляной пленки на трущихся поверхностях. Особенно уязвимы пары трения: плунжерные пары, нагнетательные клапаны и подшипники вала насоса.

Коррозионные процессы, запускаемые водой, разрушают металлические компоненты насоса. Электрохимическая коррозия активно развивается в зонах контакта разнородных металлов (например, стальных плунжеров и бронзовых втулок), а также на участках с нарушенной защитной пленкой. Образующиеся окислы и продукты коррозии действуют как абразив, ускоряя механический износ деталей.

Основные механизмы повреждений

- Гидроудар в плунжерной паре: Капли воды, сжимаемые плунжером (несжимаемая жидкость), вызывают ударные нагрузки, деформирующие поверхности.

- Кавитация: Локальное вскипание воды при резких перепадах давления создает микрогидроудары, вырывающие частицы металла.

- Нарушение смазки: Вымывание защитной топливной пленки ведет к сухому трению и задирам на зеркале плунжера и гильзе.

- Химическая коррозия: Реакция воды с сернистыми соединениями топлива образует агрессивные кислоты (серную, сернистую), разъедающие металл.

| Элемент ТНВД | Характер повреждений от воды |

|---|---|

| Плунжерная пара | Задиры, эрозия, коррозионные раковины, заклинивание |

| Нагнетательные клапаны | Износ седла и уплотняющего конуса, подтравливание давления |

| Подшипники вала | Выкрашивание тел качения, усталостные трещины |

| Регулятор оборотов | Коррозия подвижных грузиков и чувствительных элементов |

Критическим последствием является снижение компрессии в плунжерной паре из-за зазоров, образовавшихся от износа или коррозии. Это нарушает расчетное давление впрыска, ухудшает распыл топлива форсунками, приводит к перебоям работы двигателя и падению мощности. При длительном воздействии воды происходит полное разрушение прецизионных поверхностей, требующее дорогостоящего ремонта или замены ТНВД.

Методы промывки топливной системы

Промывка топливной системы дизельного двигателя критически важна для поддержания работоспособности ТНВД, форсунок и устранения нагара. Накопление отложений в магистралях, фильтрах и плунжерных парах насоса приводит к падению давления, ухудшению распыла топлива и повышенному износу.

Выбор метода зависит от степени загрязнения, конструкции системы и доступного оборудования. Основные подходы включают использование химических реагентов, ультразвуковую обработку и механическую очистку компонентов. Каждый вариант требует строгого соблюдения технологических регламентов во избежание повреждения уплотнений и прецизионных элементов ТНВД.

Способы очистки

Наиболее распространенные методы:

- Бесконтактная промывка (без демонтажа):

- Подключение промывочного стенда к топливной магистрали

- Прогон спецжидкости через насос, рампу и форсунки

- Использование активных растворителей и смазывающих присадок

- Ультразвуковая очистка (при разборке):

- Погружение демонтированных деталей ТНВД в ванну

- Воздействие кавитацией для удаления стойких отложений

- Механическая обработка: Ручная очистка каналов и клапанов мягкими щетками после разборки насоса

Критерии выбора метода:

| Метод | Эффективность | Трудоемкость | Риски |

|---|---|---|---|

| Бесконтактный | Средняя (поверхностные отложения) | Низкая | Забивка фильтров, неполное удаление нагара |

| Ультразвуковой | Высокая | Максимальная | Повреждение алюминиевых деталей |

| Механический | Полная | Высокая | Деформация прецизионных пар |

После любой промывки обязательна прокачка системы для удаления остатков химии и проверка давления ТНВД. При сильном загрязнении плунжерных пар требуется замена комплектующих, так как восстановление геометрии невозможно.

Контроль герметичности нагнетательных клапанов

Проверка герметичности нагнетательных клапанов – обязательная процедура при диагностике ТНВД, так как их неисправность напрямую влияет на давление впрыска и равномерность подачи топлива по цилиндрам. Нарушение герметичности приводит к подтеканию топлива из магистралей высокого давления после остановки двигателя, что вызывает трудности при последующем запуске и неравномерную работу на холостом ходу.

Основным признаком износа клапана или его седла является падение давления в топливной рампе после выключения зажигания. Для точного определения неисправного узла используют метод контроля времени падения давления в каждой индивидуальной магистрали с помощью специальных адаптеров и манометра. Допустимая величина утечки строго регламентирована производителем для каждой модели насоса.

Методы диагностики

Наиболее эффективные способы проверки:

- Контроль давления в магистрали: Установка манометра на штуцер проверяемой секции ТНВД с фиксацией скорости падения давления после ручной подкачки.

- Пневмотест: Подача сжатого воздуха (2-3 атм) в топливопровод через переходник с визуальным или акустическим определением утечки через форсунку.

- Замер производительности секций: Сравнение объема топлива, нагнетаемого каждой секцией за равные промежутки времени при прокрутке ТНВД на стенде.

| Параметр | Норма | Критическое отклонение |

|---|---|---|

| Падение давления за 5 мин | ≤ 10 бар | > 25 бар |

| Разница производительности секций | ≤ 3% | > 8% |

| Утечка воздуха при пневмотесте | Отсутствие пузырей | Постоянная струя пузырей |

При выявлении негерметичности клапана обязательна замена комплектом (клапан + седло + упорная шайба), так как износ обычно взаимный. Повторное использование дефектованных деталей или установка без калибровки на момент открытия приводит к нарушению цикловой подачи и дымлению.

Коррекция производительности форсунок

Коррекция производительности форсунок – обязательная процедура для компенсации технологических отклонений в их изготовлении и износа в процессе эксплуатации. Она обеспечивает точное дозирование топлива в каждый цилиндр двигателя, что критично для стабильности работы, снижения вибраций и соблюдения экологических норм.

Электронный блок управления (ЭБУ) двигателя анализирует сигналы датчиков (частоты вращения коленвала, положения распредвала, детонации, лямбда-зонда) для оценки фактической работы каждого цилиндра. На основе этих данных вычисляются поправочные коэффициенты для индивидуальной регулировки подачи топлива через форсунки.

Ключевые аспекты коррекции

Принцип реализации: Коррекция выполняется изменением длительности управляющего импульса ЭБУ к соленоиду ТНВД (в системах с электронным регулированием) или механической регулировкой плунжерных пар (в устаревших механических ТНВД). Основные методы:

- Адаптивное обучение – автоматическая подстройка ЭБУ в реальном времени по обратной связи от датчиков.

- Ручная калибровка – ввод заводских поправочных кодов после замены форсунок или ремонта ТНВД.

Параметры регулировки:

| Параметр | Цель коррекции | Последствия отклонений |

|---|---|---|

| Объем топлива за цикл | Выравнивание мощности цилиндров | Вибрации, троение двигателя |

| Фаза впрыска | Оптимизация момента начала подачи | Дымный выхлоп, потеря КПД |

| Давление впрыска | Контроль распыла топлива | Неполное сгорание, нагар |

Технические требования:

- Форсунки должны принадлежать к одному классу допуска (маркировка производителя).

- Коррекция допустима в строго ограниченном диапазоне (обычно ±5% от номинала).

- При превышении лимита коррекции ЭБУ фиксирует ошибку (например, P0200-P0208 в OBD-II).

Диагностика: Проверка эффективности коррекции осуществляется через сканирование:

- Значений коррекции по цилиндрам в режиме реального времени.

- Истории адаптационных параметров в памяти ЭБУ.

- Равномерности acceleration при резком нажатии педали газа.

Притирка игл распылителя

Притирка игл распылителя – технологическая операция по восстановлению герметичности запорного конуса иглы и её седла в корпусе распылителя. Необходимость возникает при износе сопрягаемых поверхностей, вызывающем подтекание топлива через форсунку после отсечки подачи. Это приводит к неполному сгоранию, дымлению, падению мощности и повышенному расходу топлива.

Процесс заключается в механической обработке контактных поверхностей иглы и седла абразивной пастой для получения идеально сопрягаемых плоскостей. Качественная притирка обеспечивает резкую отсечку топлива, стабильное давление открытия иглы и правильное распыление факела.

Ключевые аспекты притирки

- Подготовка: Тщательная очистка иглы и распылителя от нагара и загрязнений специальными растворителями. Контроль состояния поверхностей под микроскопом.

- Выбор абразива: Использование паст разной дисперсности (сначала грубая, затем мелкая). Алмазные или карбидокремниевые составы наносят тонким слоем на запорный конус иглы.

- Техника выполнения:

- Игла фиксируется в притирочном приспособлении или патроне дрели.

- Осуществляются короткие возвратно-вращательные движения (30-60°) с легким прижимом к седлу.

- Через каждые 5-7 циклов – проверка контактной ленты и смена пасты.

- Контроль результата:

- Визуальная оценка: сплошная матовая полоса шириной 0.2-0.5 мм по окружности конуса.

- Тест на герметичность в спецстенде: давление падения после отсечки не должно снижаться более чем на 20-50 МПа за 10 секунд.

- Завершение: Удаление остатков абразива ультразвуковой мойкой. Запрещается притирать распылители с механическими повреждениями или критическим износом.

Проверка давления открытия форсунки

Проверка давления открытия форсунки является критически важной процедурой для оценки состояния топливной системы дизеля. Она определяет момент начала впрыска топлива в цилиндр, напрямую влияя на качество распыла, полноту сгорания и соответствие экологическим нормам. Несоответствие давления открытия заданным производителем параметрам приводит к нарушению рабочих процессов двигателя.

Для выполнения проверки требуется специальный стенд (тестер форсунок) с манометром высокого давления, топливоподкачивающий насос и мерная емкость. Форсунка устанавливается в стенд, подключается к топливопроводу от насоса, а выходное отверстие направляется в мерный стакан. Создаваемое насосом давление плавно повышается с контролем по манометру.

Ключевые этапы и параметры проверки

Основные характеристики, фиксируемые во время теста:

- Давление открытия: Значение (в бар или МПа), при котором игла распылителя начинает подниматься, что визуально определяется по первому впрыску топлива в мерную емкость.

- Герметичность запорного конуса: Отсутствие подтекания топлива через распылитель до момента открытия при давлении на 10-15% ниже номинального.

- Качество распыла: Форма факела после открытия (должна быть равномерной, без крупных капель или струй).

- Плотность посадки иглы: Скорость падения давления после прекращения нагнетания (должна быть плавной и соответствовать нормативам).

Результаты проверки сравниваются с техническими требованиями производителя двигателя:

| Параметр | Нормальное состояние | Признак неисправности |

|---|---|---|

| Давление открытия | Соответствует спецификации (напр., 180-200 бар) | Слишком высокое/низкое значение |

| Герметичность | Нет подтекания ниже давления открытия | Появление капель до открытия |

| Распыл | Равномерный туман | Струи, крупные капли, асимметрия |

Отклонение давления открытия от нормы требует регулировки (если конструкция форсунки предусматривает регулировочные шайбы) или замены распылителя/форсунки. Низкое давление вызывает ранний впрыск и жесткую работу двигателя, высокое – поздний впрыск, потерю мощности и увеличение дымности. Проверку всех форсунок одного двигателя рекомендуется выполнять одновременно для обеспечения равномерности подачи топлива по цилиндрам.

Замеры гидроплотности форсунок

Гидроплотность форсунок – критический параметр, определяющий герметичность запорного конуса иглы распылителя при давлении ниже начала впрыска. Неплотное закрытие приводит к подтеканию топлива в камеру сгорания или выпускной тракт, вызывая жесткую работу двигателя, повышенный расход и дымление. Контроль этого параметра обязателен при диагностике топливной аппаратуры.

Измерение проводится на стендах с помощью ручного насоса высокого давления, создающего контрольное значение ниже давления впрыска (обычно 150-200 атм). Ключевой показатель – время падения давления в системе от заданного порога до фиксированной отметки, характеризующее скорость утечки через сопряжение игла-седло распылителя. Точные нормы зависят от модели форсунки и указываются производителем.

Методика и критерии оценки

Процедура выполняется при демонтированной форсунке с использованием калиброванного стенда:

- Форсунка устанавливается в держатель стенда, топливопровод подключается к штуцеру насоса.

- Ручным насосом создается давление на 10-20% ниже давления начала впрыска (например, 170 атм для форсунки с открытием на 200 атм).

- Наблюдается падение давления: фиксируется время снижения от контрольной точки (например, со 170 до 150 атм).

Допустимые значения времени падения:

| Тип распылителя | Минимальное время падения (сек) | Критическое значение |

|---|---|---|

| Стандартный (легковые авто) | 15-25 | < 10 |

| Для Common Rail | 20-30 | < 12 |

| Крупногабаритный (грузовики) | 8-15 | < 5 |

Важные аспекты:

- Температура топлива должна соответствовать нормативам (обычно +40°C).

- Обязательна предварительная промывка распылителя.

- Повторные замеры – при сомнительных результатах.

Превышение скорости падения давления указывает на износ конуса иглы или деформацию седла. Такая форсунка требует замены распылителя, так как ремонту не подлежит. Игнорирование дефекта ведет к разрушению катализатора, закоксовыванию поршневых колец и повреждению ТНВД из-за отсутствия остаточного давления в магистрали.

Сравнение оригинальных и восстановленных ТНВД

Оригинальные ТНВД производятся на специализированных заводах с применением новых материалов и технологий, гарантирующих полное соответствие техническим характеристикам двигателя. Они проходят многоступенчатый контроль качества и поставляются с официальной гарантией производителя, что обеспечивает максимальную надежность и предсказуемость работы в течение заявленного срока службы.

Восстановленные насосы проходят процесс ремонта и замены изношенных компонентов на новые или отреставрированные детали. Качество восстановления напрямую зависит от технологической базы мастерской, применяемых запчастей и точности соблюдения регламентов. Гарантийные обязательства обычно ограничены по сроку и охватывают только замененные элементы.

Ключевые критерии выбора

При сравнении учитывайте следующие аспекты:

- Ресурс и надежность: Оригинальные насосы демонстрируют стабильность на протяжении всего жизненного цикла. Ресурс восстановленных зависит от степени износа корпуса и валов на момент ремонта.

- Совместимость: Оригинальные ТНВД гарантированно соответствуют заводским допускам. Для восстановленных необходимо подтверждение применения совместимых ремкомплектов и эталонной калибровки.

- Экономическая целесообразность: Цена восстановленного насоса ниже оригинала на 30-60%, но требует оценки общего состояния двигателя и рисков повторного выхода из строя.

| Параметр | Оригинальный ТНВД | Восстановленный ТНВД |

| Источник | Новое производство | Капитальный ремонт б/у узлов |

| Ресурс | Полный заводской ресурс | До 80% от нового (зависит от качества восстановления) |

| Гарантия | 12-24 месяца (официальная) | 3-12 месяцев (условия варьируются) |

| Риски | Минимальные (брак производства) | Некачественные запчасти, остаточный износ, ошибки сборки |

Критически важным при выборе восстановленного ТНВД является репутация ремонтного предприятия и наличие у него стендов для точной регулировки давления и цикловой подачи. Несоответствие этих параметров приводит к повышенному расходу топлива, дымности и ускоренному износу форсунок.

Способы увеличения давления ТНВД

Основной задачей модификаций ТНВД является обеспечение подачи топлива под давлением, превышающим штатные параметры, что требуется для повышения мощности двигателя, улучшения топливной экономичности или адаптации к форсированным режимам работы.

Реализация повышенного давления достигается через конструктивные изменения насоса, плунжерных пар, системы управления и сопутствующих компонентов, что требует точной балансировки для сохранения надежности и ресурса системы.

Технические методы повышения давления

Модернизация плунжерной пары: Установка пар с увеличенным диаметром плунжера или измененным профилем кулачкового вала. Это напрямую влияет на объем топлива, нагнетаемого за цикл, и пиковое давление в системе.

Калибровка нагнетательных клапанов: Замена штатных клапанов на модифицированные версии с усиленными пружинами и измененной геометрией. Такие клапаны сокращают период обратного слива топлива, сохраняя высокое давление в магистрали.

| Метод | Принцип воздействия | Ограничения |

| Тюнинг ТНВД | Корректировка регулятора и момента впрыска | Риск преждевременного износа |

| Турбонаддув топлива | Подача топлива в ТНВД под давлением | Требует дополнительного насоса |

Ключевые вспомогательные решения:

- Применение топливных рамп с демпферами пульсаций для стабилизации давления.

- Установка производительных подкачивающих насосов (низкого давления), исключающих кавитацию.

- Использование топливных фильтров с минимальным гидравлическим сопротивлением.

Важно: Любое вмешательство требует последующей регулировки угла опережения впрыска и проверки герметичности магистралей, так как избыточное давление провоцирует утечки и разрушение компонентов.

Адаптация ТНВД после механической обработки