Тормоза ГАЗ-66 - поломки и их устранение

Статья обновлена: 28.02.2026

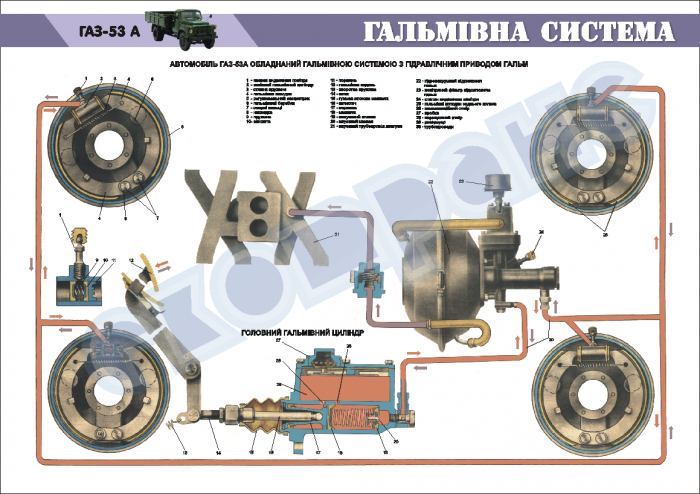

Тормозная система ГАЗ-66 – критически важный узел, напрямую влияющий на безопасность эксплуатации легендарного советского грузовика.

Её пневматический привод требует постоянного контроля и своевременного обслуживания.

Понимание типовых неисправностей и методов их устранения позволяет поддерживать автомобиль в рабочем состоянии даже в сложных условиях.

Эта статья детально разбирает конструкцию тормозов ГАЗ-66, характерные поломки и практические рекомендации по ремонту.

Основные компоненты тормозной системы: обзор узлов

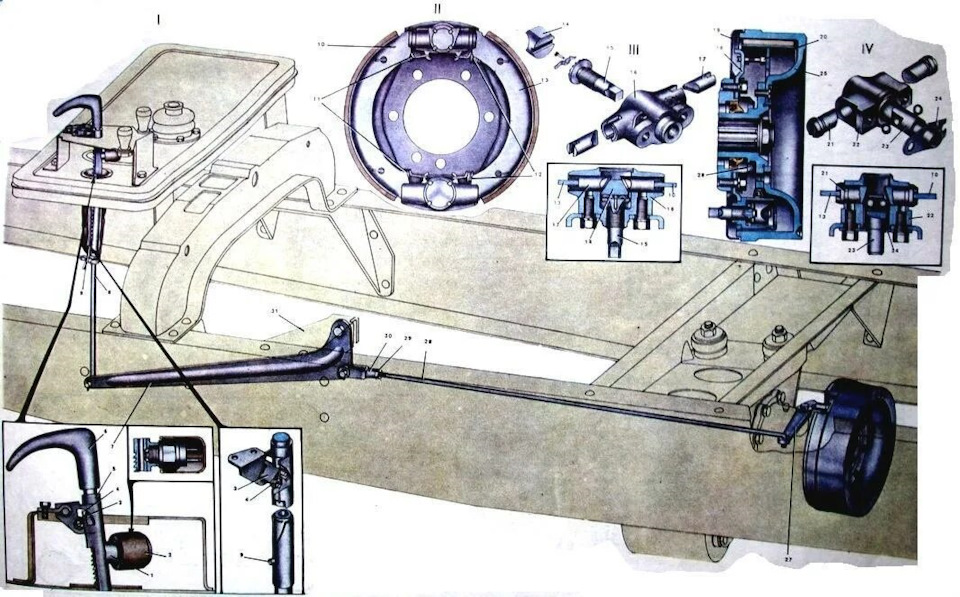

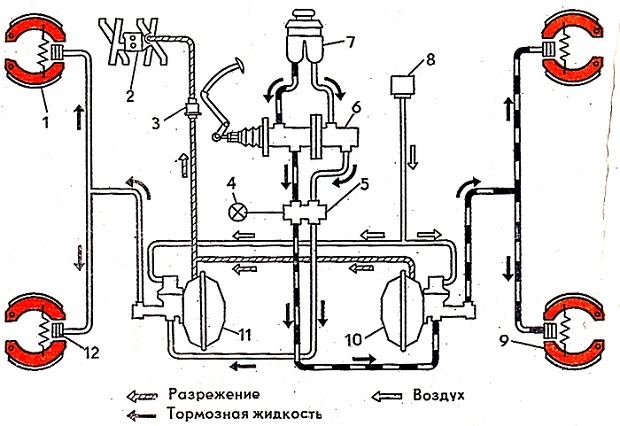

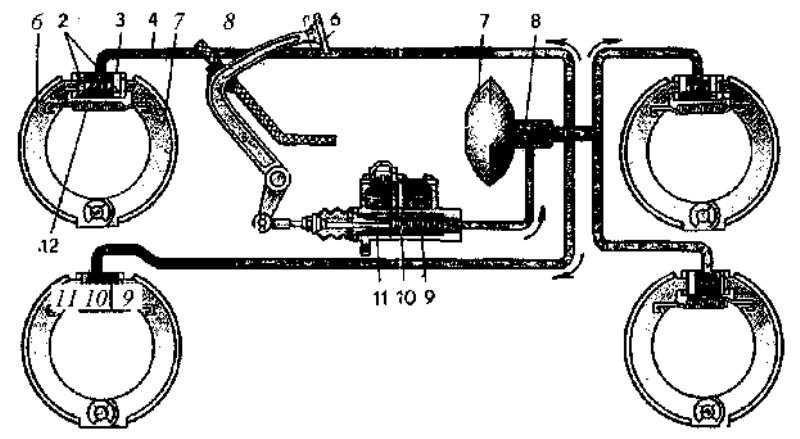

Тормозная система ГАЗ-66 включает несколько взаимосвязанных узлов, обеспечивающих преобразование усилия педали в механическое торможение. Каждый компонент выполняет строго определённую функцию в общей цепи.

Отказ любого элемента нарушает работоспособность всей системы, что требует регулярной диагностики и обслуживания. Понимание устройства ключевых узлов упрощает поиск неисправностей.

| Узел | Функции и особенности |

| Главный тормозной цилиндр (ГТЦ) | Преобразует усилие педали в гидравлическое давление. Имеет двухсекционную конструкцию для раздельных контуров передних и задних тормозов. |

| Колесные тормозные цилиндры | Установлены в тормозных щитах, приводят в действие колодки под действием давления жидкости. Склонны к закисанию и коррозии. |

| Тормозные барабаны и колодки | Фрикционные пары, создающие тормозной момент. Барабаны – чугунные, колодки – с асбестовыми или безасбестовыми накладками. |

| Регулятор давления (корректор) | Автоматически снижает давление в задних тормозах при разгрузке кузова, предотвращая блокировку колес. |

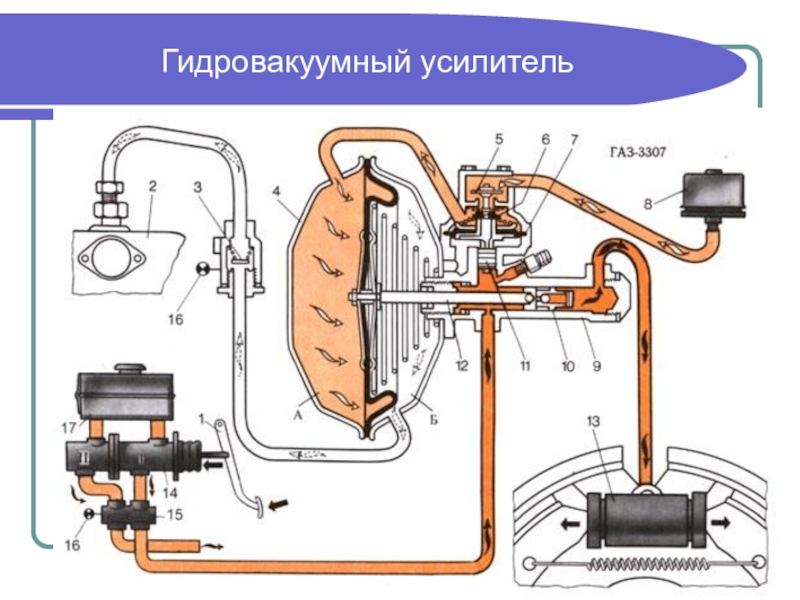

| Вакуумный усилитель | Использует разрежение от двигателя для уменьшения усилия на педали. Соединён шлангом с впускным коллектором. |

| Тормозные трубки и шланги | Металлические трубки (жёсткие) и резино-металлические шланги (гибкие) для передачи жидкости. Уязвимы к механическим повреждениям. |

| Стояночный тормоз | Механический тросовый привод на трансмиссионный тормоз барабанного типа, установленный на раздаточной коробке. |

Проверка уровня тормозной жидкости в бачке ГАЗ-66

Убедитесь, что автомобиль стоит на ровной поверхности, а ручной тормоз полностью затянут. Откройте капот и найдите главный тормозной цилиндр в моторном отсеке со стороны водителя. На его корпусе установлен полупрозрачный пластиковый бачок с метками уровня.

Протрите поверхность бачка чистой ветошью для четкой видимости контрольных отметок. Уровень жидкости должен находиться между рисками «MAX» и «MIN» на боковой стенке емкости. При недостаточном объеме долейте рекомендованную производителем тормозную жидкость (обычно DOT-4), избегая попадания грязи в резервуар.

Критические моменты при проверке

- Состояние жидкости: Темный цвет или наличие осадка указывают на необходимость замены.

- Резкое падение уровня: Требует немедленной диагностики на предмет утечек в контурах.

- Последствия низкого уровня: Попадание воздуха в систему, отказ тормозов, повреждение главного цилиндра.

| Состояние | Действие |

|---|---|

| Уровень выше «MAX» | Отсосите излишки шприцем для предотвращения выброса при нагреве |

| Уровень ниже «MIN» | Доливка + проверка герметичности магистралей |

| Загрязнение жидкости | Полная замена с прокачкой системы |

Проверяйте уровень при каждом ТО и перед длительными поездками. Используйте только жидкости из герметично закрытых ёмкостей во избежание впитывания влаги.

Диагностика педали тормоза: мягкий ход и провалы

Мягкая педаль тормоза с увеличенным свободным ходом или внезапными провалами свидетельствует о нарушении герметичности гидросистемы или попадании воздуха в магистрали. Провалы при постоянном усилии на педали требуют немедленной проверки, так как указывают на критическую потерю давления.

Основные причины включают утечку тормозной жидкости, неисправность главного/рабочих цилиндров или износ резиновых уплотнений. Воздух в контуре также снижает жесткость педали, вызывая "ватный" эффект и снижение эффективности торможения.

Диагностика и устранение неисправностей

Этапы проверки:

- Визуальный осмотр: Контроль уровня жидкости в бачке и поиск подтеков под автомобилем.

- Тест герметичности:

- Нажать педаль с усилием 20-30 кг и удерживать 3 минуты

- Провал или плавное опускание педали указывает на утечку

- Проверка цилиндров:

- Следы жидкости на внутренней стороне колес (неисправность колесных цилиндров)

- Подтеки на корпусе главного цилиндра или вакуумном усилителе

Распространенные дефекты:

| Симптом | Вероятная причина | Решение |

|---|---|---|

| Педаль медленно проваливается при удержании | Износ манжет ГТЦ | Замена ремкомплекта главного цилиндра |

| Резкий провал с потерей эффективности | Разрыв тормозного шланга или трубки | Замена поврежденного элемента |

| "Пружинящая" педаль | Воздух в системе (чаще в заднем контуре) | Прокачка тормозов |

Важно: После ремонта обязательна регулировка свободного хода педали (норма: 8-14 мм) и контрольная прокачка всей системы в последовательности: правое заднее колесо → левое переднее → левое заднее → правое переднее.

Устранение воздуха из тормозной системы ГАЗ-66

Воздух в гидравлическом контуре вызывает снижение эффективности торможения из-за сжимаемости газов. Основные причины попадания воздуха: разгерметизация магистралей, износ манжет главного/колесных цилиндров, низкий уровень жидкости в бачке или некорректные ремонтные работы. Признаки наличия воздуха: увеличенный ход педали, "мягкий" или "проваливающийся" тормоз.

Перед прокачкой проверьте целостность трубопроводов, герметичность соединений и уровень тормозной жидкости в бачке. Используйте только рекомендованную жидкость (например, DOT-4). Требуется участие двух человек: один контролирует педаль, другой работает со штуцерами. Последовательность прокачки: задний правый → задний левый → передний правый → передний левый тормозной механизм.

Порядок выполнения работ

- Очистите защитные колпачки прокачных штуцеров на всех колесных цилиндрах

- Наденьте прозрачный шланг на штуцер первого колеса, второй конец опустите в емкость с тормозной жидкостью

- Помощник 4-5 раз резко нажимает педаль тормоза и фиксирует её в нижнем положении

- Откройте штуцер на ¾ оборота ключом 8 мм до полного стекания жидкости с воздухом

- Закройте штуцер строго ДО отпускания педали помощником

- Повторяйте цикл (пункты 3-5) до исчезновения пузырьков воздуха в шланге

- Контролируйте уровень жидкости в бачке (минимум ½ объема), своевременно доливайте

- Повторите процедуру для остальных колес в установленной последовательности

| Контрольный параметр | Нормальное состояние |

| Ход педали тормоза | Не более 1/3 хода до упора |

| Усилие на педали | Тугое, без "провалов" |

| Жидкость в шланге при прокачке | Без пузырьков воздуха |

После завершения прокачки всех контуров проверьте герметичность системы под давлением. Убедитесь в отсутствии подтеков на соединениях и цилиндрах. Доведите уровень жидкости в бачке до отметки MAX. Проверьте работоспособность тормозов на малой скорости перед эксплуатацией.

Неисправности главного тормозного цилиндра

Нарушение герметичности главного тормозного цилиндра (ГТЦ) проявляется провалом педали тормоза, снижением эффективности торможения или самопроизвольным движением автомобиля при работающем двигателе. Утечка тормозной жидкости из корпуса цилиндра или под педалью указывает на критическое повреждение уплотнений.

Характерные признаки включают необходимость многократного нажатия педали для создания давления, неравномерное торможение осей и завоздушивание системы. Распространенной причиной является коррозия зеркала цилиндра из-за попадания влаги или старения тормозной жидкости.

Типовые неисправности и их причины

- Износ манжет поршней

Причины: Естественное старение резины, использование некондиционной тормозной жидкости, загрязнение системы - Задиры на поверхности рабочего цилиндра

Причины: Коррозия из-за конденсата, абразивный износ от частиц грязи - Деформация возвратных пружин

Причины: Перегрев системы, механические перегрузки - Заклинивание поршней

Причины: Загрязнение продуктами износа, нарушение геометрии цилиндра - Течь через заднюю крышку

Причины: Износ сальника штока, ослабление крепежа

Ремонтные процедуры: Полная разборка узла с промывкой компонентов. Обязательная замена ремкомплекта (манжеты, пружины, сальники). При обнаружении коррозии или задиров на гильзе цилиндра – расточка с установкой ремонтного поршня или замена ГТЦ. После сборки – прокачка системы с контролем герметичности соединений.

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Педаль медленно проваливается при удержании | Износ манжет первичного поршня | Замена уплотнений |

| Увеличенный ход педали | Утечка в контуре, завоздушивание | Диагностика герметичности, прокачка |

| Подтекание жидкости на корпусе ГТЦ | Повреждение сальника штока, трещина корпуса | Замена цилиндра |

Важно: При установке нового ГТЦ обязательна замена тормозной жидкости с промывкой системы. Несовместимость материалов уплотнений с жидкостью класса DOT-5 приводит к мгновенному выходу из строя.

Признаки выхода из строя колесных цилиндров

Нарушение герметичности цилиндров проявляется видимыми подтеками тормозной жидкости на внутренней поверхности колесных дисков или задней стенке тормозного барабана. Жидкость может быть смешана с дорожной грязью, образуя характерные маслянистые разводы.

Неравномерное срабатывание тормозных механизмов на одной оси приводит к заметному уводу автомобиля в сторону при торможении. Особенно выражен эффект на сухом асфальте при резком нажатии на педаль – машину "разворачивает" без блокировки колес.

Ключевые симптомы неисправности

- Мягкая/проваливающаяся педаль тормоза из-за потери жидкости и попадания воздуха в систему

- Снижение уровня ТЖ в бачке без видимых наружных утечек в магистралях

- Закисание поршней, вызывающее неполное растормаживание колеса (нагрев барабана при движении)

- Коррозия или задиры на зеркале цилиндра, провоцирующие подклинивание тормозных колодок

| Визуальный осмотр | Эксплуатационные последствия |

|---|---|

| Разбухание резиновых манжет | Увеличение хода педали тормоза |

| Коррозия пыльников | Загрязнение колодок жидкостью со снижением эффективности торможения |

Замена манжетов в рабочих тормозных цилиндрах

Перед разборкой цилиндра тщательно очистите его корпус от грязи, чтобы исключить попадание абразива внутрь механизма. Снимите защитный колпачок, стопорное кольцо и поршень, аккуратно извлеките старые манжеты, обращая внимание на их ориентацию и состояние зеркала цилиндра.

Промойте все детали в чистом тормозной жидкости или спирте, запрещено использование бензина или керосина. Проверьте внутреннюю поверхность цилиндра на отсутствие задиров и коррозии – при обнаружении дефектов требуется расточка или замена узла.

Последовательность сборки

- Смочите новые манжеты тормозной жидкостью

- Установите внутреннюю манжету в поршень желобом к полости давления

- Вставьте наружную манжету в паз корпуса цилиндра

- Аккуратно запрессуйте поршень без перекоса

- Закрепите стопорным кольцом и наденьте пыльник

Обязательная прокачка тормозной системы после монтажа цилиндров для удаления воздуха. Проверьте отсутствие подтеканий при рабочем давлении 60-80 кгс/см². Используйте только ремкомплекты с маркировкой ГАЗ-66 – несоответствие размеров вызовет отказ тормозов.

Осмотр и замена тормозных шлангов

Регулярный визуальный осмотр тормозных шлангов критичен для безопасности. Проверяйте их при каждом ТО или перед дальними поездками, обращая внимание на целостность, отсутствие перегибов и контакт с подвижными элементами подвески.

Запрещается эксплуатация при обнаружении трещин, вздутий, потертостей до армирующего слоя или подтекании тормозной жидкости. Не пытайтесь ремонтировать шланги – только полная замена гарантирует надежность системы.

Порядок осмотра:

- Очистите шланги ветошью от грязи для точной оценки состояния

- Проверьте все участки, особенно возле хомутов и соединений

- Осмотрите шланги при вывернутых колесах (передние) и на поднятой платформе (задние)

- Попросите помощника нажать на педаль тормоза – наблюдайте за деформацией шлангов

Замена шланга:

- Поднимите автомобиль домкратом, установите на козлы, снимите колесо

- Поставьте емкость под штуцеры для сбора тормозной жидкости

- Очистите соединения от грязи, обработайте проникающей смазкой

- Открутите гайки крепления шланга к трубопроводам и суппорту/реактивной тяге

- Снимите крепежные скобы или хомуты, извлеките шланг

- Установите новый шланг в обратном порядке, избегая перекручивания

Ключевые требования:

| Момент затяжки гаек | 15-18 Н·м |

| Допустимый люфт после установки | Не более 3-5 мм |

| Обязательная процедура после замены | Прокачка контура, проверка на утечки |

При установке исключите натяг шланга и контакт с острыми кромками. После замены обязательно проверьте уровень тормозной жидкости и работоспособность системы на безопасном участке.

Проверка металлических тормозных трубок ГАЗ-66

Визуальный осмотр трубок проводится по всей длине на предмет механических повреждений: вмятин, задиров, следов коррозии или перетирания. Особое внимание уделяют участкам возле кронштейнов крепления, соединениям с гибкими шлангами и местам изгибов, где чаще возникают дефекты. Обязательно проверяют зоны возле топливных баков и выпускного коллектора, подверженные агрессивному воздействию.

Проверка герметичности осуществляется при работающем двигателе и нажатой педали тормоза. Тщательно обследуют каждое соединение (резьбовые штуцера, фланцы) и тело трубки на наличие подтеканий тормозной жидкости. Для повышения точности диагностики после очистки поверхности можно использовать белые бумажные салфетки – даже незначительные следы жидкости будут хорошо заметны.

Ключевые этапы диагностики

- Тестирование целостности креплений: все хомуты и кронштейны должны надежно фиксировать трубки без люфтов. Вибрация при движении приводит к истиранию металла в незакрепленных точках.

- Контроль состояния резьбы: на штуцерах и в гайках недопустимы срывы ниток, деформации или следы применения герметиков (кроме специального фторопласта).

- Проверка геометрии: трубки не должны иметь деформирующих напряжений или перекосов после кузовного ремонта. Неправильный изгиб вызывает усталостные трещины.

| Тип дефекта | Последствия | Действие |

|---|---|---|

| Точечная коррозия (глубина >0.5 мм) | Разрыв трубки под давлением | Немедленная замена |

| Запотевание соединений | Потеря давления, завоздушивание | Подтяжка или замена уплотнений |

| Деформация с уменьшением сечения | Снижение эффективности торможения | Правка или замена |

Важно: При обнаружении любых дефектов трубки подлежат замене. Запрещено запаивать трещины, накладывать бандажи или использовать холодную сварку – подобный ремонт не обеспечит надежность в условиях высокого давления тормозной системы.

Неисправности вакуумного усилителя тормозов

Основные признаки неисправности включают повышенное усилие на педали тормоза, шипящий звук при торможении, неравномерное замедление и снижение эффективности тормозной системы. Водитель ощущает "жесткую" педаль, а тормозной путь заметно увеличивается даже при полном нажатии.

Дополнительными симптомами служат плавающие обороты двигателя на холостом ходу из-за подсоса воздуха через шланг, следы тормозной жидкости на корпусе усилителя и вибрация педали. Постоянное шипение указывает на нарушение герметичности вакуумной системы.

Типовые поломки и способы ремонта

- Разгерметизация вакуумного шланга - трещины или повреждения соединительных элементов. Требуется замена шланга и проверка плотности фитингов

- Деформация/износ диафрагмы - потеря эластичности мембраны. Необходима разборка усилителя и установка ремкомплекта

- Заклинивание обратного клапана - засорение или механическое повреждение. Очистка седла клапана или полная замена узла

- Течь тормозной жидкости - износ уплотнителей рабочего цилиндра. Замена манжет и сальников с промывкой гидравлической части

- Коррозия штока - заедание при перемещении. Шлифовка поверхности штока или установка нового толкателя

| Проверка | Методика | Критерий исправности |

|---|---|---|

| Тест вакуума на заглушенном двигателе | Нажать тормоз 5-6 раз, удерживать педаль | Педаль не должна подниматься в течение 30 секунд |

| Контроль обратного клапана | Снять шланг со впускного коллектора | Характерный щелчок при отсоединении |

При обнаружении дефектов корпуса или неремонтопригодных компонентов усилитель подлежит замене. После ремонта обязательна проверка герметичности системы и регулировка свободного хода педали тормоза.

Регулировка свободного хода педали тормоза

Свободный ход педали тормоза ГАЗ-66 должен составлять 6–15 мм. Неправильная регулировка вызывает неполное растормаживание колёс (при малом ходе) или увеличенный ход педали (при большом ходе), что снижает эффективность торможения.

Проверка выполняется линейкой: измеряется расстояние между педалью и полом до упора, затем педаль плавно перемещается рукой до момента начала движения штенделя главного тормозного цилиндра. Разница значений – величина свободного хода.

Порядок регулировки

- Очистите резьбовые соединения толкателя и контргайки от грязи.

- Ослабьте контргайку толкателя на штенделе главного цилиндра.

- Вращайте толкатель:

- По часовой стрелке – для уменьшения свободного хода

- Против часовой стрелки – для увеличения свободного хода

- Зафиксируйте толкатель контргайкой при достижении нормы (6–15 мм).

- Убедитесь в отсутствии заеданий педали после фиксации.

Контрольная проверка: запустите двигатель, нажмите педаль 5–6 раз. При исправной системе после остановки мотора педаль должна провалиться при первом нажатии, а при последующих – становиться «жёсткой».

Тормозные колодки: износ и замена

Тормозные колодки ГАЗ-66 подвержены интенсивному износу из-за трения о барабан при торможении. Наиболее критичным является истончение фрикционных накладок ниже минимально допустимой толщины (обычно 1-1.5 мм), что приводит к резкому снижению эффективности торможения и риску повреждения барабана металлическими основаниями колодок.

Основные признаки износа включают характерный металлический скрежет при торможении, увеличение хода педали тормоза, увод автомобиля в сторону при замедлении и неравномерное истирание накладок. Регулярная проверка состояния через смотровое окно заднего тормозного щита обязательна каждые 5-7 тыс. км пробега.

Порядок замены тормозных колодок

Для замены необходимо демонтировать колесо и снять тормозной барабан. Далее выполните следующие действия:

- Ослабьте стяжные пружины колодок с помощью специального съемника.

- Отсоедините регулировочный механизм и распорную планку.

- Извлеките изношенные колодки вместе с прижимными тарелками.

- Очистите суппорт и проверьте состояние цилиндров, пружин и тросов.

- Установите новые колодки в обратной последовательности, смазав оси и контактные площадки графитовой смазкой.

Критические моменты:

- Запрещается установка колодок с разной толщиной на одной оси

- Обязательна регулировка зазора эксцентриком после сборки

- Требуется прокачка контура при замене колодок передних колес

| Параметр | Норма | Критический износ |

|---|---|---|

| Толщина фрикционного слоя | 8-9 мм (новые) | < 1.5 мм |

| Перекос колодки | Не допускается | Зазор > 0.2 мм |

| Износ пружин | Равномерное натяжение | Деформация или коррозия |

После замены обкатка обязательна - первые 200 км избегайте резких торможений для притирки накладок. Используйте только оригинальные колодки или сертифицированные аналоги, так как несоответствие состава фрикционного материала снижает безопасность.

Дефектовка тормозных барабанов ГАЗ-66

Дефектовка тормозных барабанов ГАЗ-66 является обязательной процедурой при любом ремонте тормозной системы. Она направлена на выявление критического износа, повреждений и деформаций, которые напрямую влияют на эффективность торможения и безопасность эксплуатации автомобиля.

Основными объектами внимания при осмотре являются рабочая поверхность тормозного пути, привалочные плоскости к ступице и заднему фланцу редуктора моста, а также состояние крепежных отверстий и вентиляционных ребер. Тщательный визуальный и инструментальный контроль позволяет определить дальнейшую судьбу узла: возможность эксплуатации, необходимость механической обработки или безусловную замену.

Ключевые параметры для контроля и допустимые нормы

При дефектовке барабанов необходимо измерить и оценить следующие параметры:

| Контролируемый параметр | Метод контроля | Допустимое значение | Примечание |

|---|---|---|---|

| Внутренний диаметр рабочей поверхности | Штангенциркуль, нутромер | Не более 384.5 мм | Сравнивать с номинальным размером (380 мм) и максимально допустимым износом. Измерять в нескольких плоскостях. |

| Овальность (эллипсность) | Нутромер | Не более 0.25 мм | Разница между максимальным и минимальным диаметром в одном сечении. |

| Конусность | Нутромер | Не более 0.25 мм | Разница между диаметрами у краев и в середине рабочей поверхности. |

| Радиальное биение рабочей поверхности | Индикатор на стойке | Не более 0.2 мм | Барабан установлен на ступицу/фланец моста, вращается. Биение относительно оси вращения. |

| Торцевое биение привалочной плоскости к ступице/фланцу | Индикатор на стойке | Не более 0.15 мм | Биение плоскости, которой барабан крепится к ступице (передний) или фланцу редуктора (задний). |

| Глубина рисок, задиров, канавок | Визуально, щуп, глубиномер | Не более 1.0 мм | Глубокие риски нарушают герметичность прилегания колодок. |

| Наличие трещин | Визуально, возможно с применением дефектоскопии | Недопустимы | Особенно критичны сквозные трещины, трещины в зоне крепежных отверстий, ребер жесткости или от посадочного пояса. |

| Состояние резьбы крепежных отверстий | Визуально, калибром (болтом) | Чистая, не сбитая, не сорванная | Болты должны вкручиваться от руки до упора. |

| Износ посадочного пояса на ступицу/фланец | Штангенциркуль | Не более 0.10 мм от номинала | Сильный износ приводит к биению барабана. |

Обязательные действия по результатам дефектовки:

- Замена при превышении допустимого износа по диаметру (более 384.5 мм), наличии трещин или критических механических повреждений.

- Проточка (расточка) на станке при допустимом износе диаметра, но наличии овальности, конусности, рисок или задиров в пределах норм. После проточки внутренний диаметр не должен превышать 384.5 мм.

- Замена крепежных болтов/гаек при повреждении резьбы на барабане или крепежных элементах.

- Замена парой (комплектом) на одной оси при установке новых или проточенных барабанов. Не допускается установка барабанов с разным внутренним диаметром на одну ось.

- Кернение положения проточенного барабана относительно ступицы/фланца для сохранения балансировки.

Регулировка зазора между колодками и барабаном

Неправильный зазор между колодками и тормозным барабаном приводит к снижению эффективности торможения, перегреву механизмов и ускоренному износу деталей. Регулировка выполняется при замене колодок, после ремонта тормозов или при появлении признаков увеличенного хода педали.

Процедура требует чистоты рабочей зоны и соблюдения последовательности операций. Перед началом работ убедитесь в исправности тормозных цилиндров, отсутствии подтёков тормозной жидкости и целостности колодок.

Порядок регулировки

- Поднимите автомобиль домкратом, снимите колесо и ослабьте стопорные гайки регулировочных эксцентриков.

- Проворачивайте эксцентрик ключом на 14 мм до плотного прижатия колодок к барабану (барабан должен блокироваться).

- Медленно отпускайте эксцентрик до свободного вращения барабана без затираний. Зазор считается нормальным при лёгком касании колодок в отдельных точках вращения.

- Зафиксируйте эксцентрик стопорной гайкой, соблюдая момент затяжки 7-10 Н·м.

- Проверьте идентичность зазора на всех колодках оси, вращая барабан рукой после регулировки каждой пары.

Критерии правильной регулировки:

- Свободный ход педали тормоза в пределах 40-60 мм

- Отсутствие локальных прихватов при полном обороте барабана

- Равномерный след притирки на поверхности колодок (ширина 80-90% накладки)

| Параметр | Нормальное значение | Признак нарушения |

| Зазор верхних колодок | 0,25 мм | Вибрация при торможении |

| Зазор нижних колодок | 0,12 мм | Увод автомобиля в сторону |

| Разница зазоров на оси | max 0,05 мм | Перегрев одного из барабанов |

После регулировки всех колодок обязательно проверьте уровень тормозной жидкости и прокачайте систему для удаления воздуха. Первые 5-10 км избегайте резких торможений для притирки поверхностей.

Неполадки стояночного тормоза: причины и устранение

Стояночный тормоз ГАЗ-66 обеспечивает фиксацию автомобиля на стоянке и аварийное торможение при отказе основной системы. Неисправности ручника критичны для безопасности и требуют немедленного устранения.

Распространенные проблемы включают недостаточную фиксацию колес, заедание механизма, самопроизвольное растормаживание и подклинивание тросов. Диагностика начинается с проверки свободного хода рычага и состояния приводных элементов.

Основные неисправности и методы ремонта

| Неисправность | Вероятные причины | Способы устранения |

|---|---|---|

| Автомобиль скатывается на уклоне |

|

|

| Тугой ход рычага ручника |

|

|

| Самопроизвольное опускание рычага |

|

|

| Подтормаживание колес |

|

|

Замена троса ручного тормоза ГАЗ-66

Процедура замены требует последовательного выполнения операций с обязательным соблюдением техники безопасности. Подготовьте новый трос, соответствующий спецификации ГАЗ-66, набор гаечных ключей, пассатижи и домкрат с подставками.

Начните с фиксации автомобиля противооткатными упорами и ослабления рычага ручного тормоза в кабине до минимального натяжения. Демонтируйте глушитель и элементы выхлопной системы, препятствующие доступу к тросу в средней части шасси.

Этапы демонтажа старого троса

- Отсоедините регулировочную тягу от рычага в кабине, сняв стопорную шайбу и открутив контргайку

- Ослабьте крепление уравнителя ("коромысла") под днищем в районе КПП

- Выпрессуйте пальцы крепления наконечников троса к тормозным механизмам задних колес

- Извлеките трос из направляющих скоб и кронштейнов по всей длине рамы

| Критичные моменты | Рекомендации |

| Состояние защитных оболочек | Проверьте целостность при установке нового троса |

| Коррозия крепежных элементов | Обработайте резьбовые соединения WD-40 перед демонтажем |

| Правильность маршрута прокладки | Сверьтесь со схемой в технической документации |

При установке нового троса избегайте перегибов и заломов оболочки. Закрепите наконечники в тормозных механизмах с обязательной установкой новых шплинтов. Отрегулируйте натяжение через тягу в кабине: при 8-10 щелчках храпового механизма задние колеса должны блокироваться.

Обязательно проверьте работу системы на испытательном стенде или эстакаде:

- Автомобиль должен удерживаться на уклоне 23% включенным ручником

- Полное растормаживание при опускании рычага

- Отсутствие самопроизвольного подтормаживания колес

Проблемы с регулировкой зазоров задних тормозов ГАЗ-66

Основная сложность при регулировке зазоров задних тормозов ГАЗ-66 заключается в ограниченном доступе к эксцентрикам колодок через технологические окна барабана. Неправильная настройка приводит к снижению эффективности торможения, перегреву узла или заклиниванию колес.

Некорректный зазор часто вызван износом рабочих поверхностей колодок и барабанов, деформацией тормозных щитов или нарушением геометрии крепления эксцентриковых осей. Отсутствие регулярной регулировки усугубляет проблему, провоцируя ускоренный износ компонентов.

Типичные неисправности и решения

Распространенные признаки некорректной регулировки:

- Самопроизвольное подтормаживание – следствие слишком малых зазоров

- Увеличенный ход педали тормоза при чрезмерных зазорах

- Неравномерный износ колодок на одном мосту

- Перегрев ступиц после длительного движения

Последовательность регулировки:

- Вывесить заднюю ось и снять колеса

- Ослабить стопорные гайки эксцентриков

- Поворачивать эксцентрики ключом до легкого заклинивания барабана

- Отпустить эксцентрики на 15-20° (щелчков храповика)

- Затянуть стопорные гайки при удержании эксцентрика

Критические ошибки:

- Регулировка без очистки механизма от грязи

- Игнорирование состояния втулок эксцентриковых осей

- Использование изношенного инструмента, приводящее к срыву граней

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Зазор верхнего эксцентрика | 0.2-0.4 мм | Перекос колодки, вибрации |

| Зазор нижнего эксцентрика | 0.15-0.3 мм | Неполное растормаживание |

| Свободный ход педали | 40-60 мм | Снижение КПД или перегрев |

Обязательная проверка после регулировки включает 3-4 резких торможения на прямой траектории и контроль отсутствия локальных перегревов. При сохранении проблем требуется диагностика состояния тормозных цилиндров и герметичности системы.

Тормозная жидкость: требования и замена

Тормозная жидкость в ГАЗ-66 должна соответствовать классу DOT-4 по международным стандартам. Ключевые параметры включают высокую температуру кипения (не ниже 230°C для "сухой" жидкости), минимальную вязкость при -40°C, химическую стабильность и антикоррозионные свойства. Обязательна совместимость с резиновыми уплотнениями гидропривода.

Гигроскопичность жидкости требует замены каждые 2 года или 40 000 км пробега. Признаки необходимости замены: потемнение состава, снижение уровня в бачке без утечек, "ватная" педаль тормоза при нагреве системы. Использование некондиционной жидкости вызывает коррозию цилиндров и отказ тормозов.

Требования к характеристикам

| Параметр | DOT-4 | DOT-3 |

|---|---|---|

| Температура кипения ("сухая") | ≥230°C | ≥205°C |

| Температура кипения ("увлажнённая") | ≥155°C | ≥140°C |

| Вязкость при -40°C | ≤1800 мм²/с | ≤1500 мм²/с |

Запрещено смешивание разных классов. При переходе с DOT-3 на DOT-4 требуется полная промывка системы. Используйте только жидкости с сертификатом ГОСТ 29200-91 или FMVSS №116.

Процедура замены

Порядок действий при замене:

- Очистите крышку бачка главного тормозного цилиндра от загрязнений

- Отсосите старую жидкость из бачка шприцем

- Залейте новый состав до уровня "MAX"

- Прокачивайте контуры в последовательности:

- Правый задний тормоз

- Левый задний

- Правый передний

- Левый передний

- На каждом колесе:

- Наденьте прозрачный шланг на штуцер прокачки

- Попросите помощника выжать педаль 3-4 раза и удерживать

- Откройте штуцер на ¾ оборота до вытекания жидкости без пузырей

- Повторяйте до появления чистой жидкости

Контролируйте уровень жидкости в бачке во избежание завоздушивания. После прокачки проверьте герметичность соединений и ход педали – он должен быть не более 1/3 хода до упора.

Течи в соединениях гидравлической системы

Утечки тормозной жидкости в гидравлической системе ГАЗ-66 критично снижают эффективность торможения и создают угрозу безопасности. Жидкость обнаруживается на соединениях трубок, штуцеров, рабочих цилиндров, главного тормозного цилиндра и вакуумного усилителя. Игнорирование даже незначительных подтеканий приводит к попаданию воздуха в контур и полному отказу тормозов.

Основными зонами риска являются резьбовые соединения, места установки медных уплотнительных шайб, резиновые уплотнители поршней цилиндров и поврежденные участки тормозных трубок или шлангов. Образование маслянистых потёков, падение уровня в бачке и мягкая педаль тормоза – явные индикаторы проблемы.

Распространённые причины и методы устранения

| Причина течи | Способ ремонта |

|---|---|

| Деформация медных уплотнительных шайб | Замена шайб на новые (обязательная подтяжка после первичной обкатки) |

| Износ манжет в рабочих цилиндрах | Переборка цилиндров с установкой ремкомплекта (втулки, манжеты, пыльники) |

| Ослабление затяжки гаек трубок/штуцеров | Дозированная подтяжка ключом (без перетяжки во избежание срыва резьбы) |

| Трещины в тормозных трубках | Замена повреждённого участка трубки с развальцовкой концов |

| Повреждение резиновых тормозных шлангов | Замена шланга в сборе (проверка на перегибы при установке) |

| Износ сальника вакуумного усилителя | Замена усилителя или ремонт специализированным комплектом |

Важно: После устранения течи обязательна прокачка тормозной системы для удаления воздуха. Используйте только рекомендованную тормозную жидкость (например, DOT-4). Проверку герметичности проводите на заглушённом двигателе при рабочем давлении (нажатая педаль).

Клин колесных цилиндров при торможении

Клин поршней колесных цилиндров на ГАЗ-66 проявляется как полное или частичное заклинивание колеса после нажатия на педаль тормоза, сопровождающееся характерным перегревом ступицы и неравномерным износом колодок. Основная причина – коррозия внутренних стенок цилиндра или деформация резиновых манжет из-за старения, грязи и влаги, нарушающие свободный ход поршней.

При длительной эксплуатации без обслуживания в тормозную жидкость попадают абразивные частицы износа колодок и окислы металла, которые скапливаются в рабочей зоне цилиндров. Это приводит к задирам на зеркале гильзы и образованию закисших участков, блокирующих возврат поршней после снятия усилия с педали.

Диагностика и устранение

Признаки неисправности:

- Постоянный локальный нагрев колесного диска после торможения

- Увод автомобиля в сторону при движении накатом

- Снижение уровня тормозной жидкости в бачке без видимых утечек

Этапы ремонта:

- Демонтаж тормозного барабана и снятие стяжных пружин колодок

- Извлечение колесного цилиндра с последующей разборкой

- Очистка деталей в тормозной жидкости или изопропиловом спирте

- Визуальный контроль гильзы на предмет коррозии и задиров

- Замена манжет и пыльников при малейших дефектах резины

- Притирка поршней мелкой пастой ГОИ при наличии заусенцев

- Обязательная замена цилиндра при глубоких коррозийных раковинах

Критически важно: После сборки требуется прокачка контура для удаления воздуха. Использовать только рекомендованную тормозную жидкость (DOT-3 или DOT-4) и проводить замену всех резинотехнических изделий на обоих колесах оси одновременно.

| Комплектующие для ремонта | Параметры контроля |

|---|---|

| Ремонтный комплект цилиндра | Диаметр гильзы 38,1±0.1 мм |

| Тормозная жидкость | Температура кипения ≥230°C |

| Защитная смазка направляющих | Термостойкость до +180°C |

Свист и скрип тормозов: диагностика причин

Посторонние звуки при торможении ГАЗ-66 указывают на нарушения в работе системы, требующие немедленной диагностики. Свист или скрип чаще возникают из-за трения металлических элементов между собой или о загрязнения, а также при изменении физических свойств поверхностей.

Игнорирование этих симптомов ускоряет износ колодок, дисков, барабанов и снижает эффективность торможения. Необходимо последовательно проверить все компоненты тормозного контура для точного определения источника проблемы.

Основные причины и методы устранения

Ключевые факторы, провоцирующие шумы:

- Загрязнение фрикционных поверхностей

Причина: Налипание грязи, песка, дорожных реагентов на колодки или барабаны.

Решение: Очистка механизмов сжатым воздухом и специальными составами. - Критический износ колодок

Причина: Срабатывание металлических индикаторов износа (скобы-пискуны) на 80-90% ресурса.

Решение: Замена колодок в сборе с проверкой состояния барабанов. - Задиры на барабанах

Причина: Глубокие борозды от абразива или перегрева, создающие вибрацию.

Решение: Проточка или замена барабанов при отклонении от допустимой геометрии. - Деформация компонентов

Причина: Перекос колодок, искривление тормозного диска (на передней оси), коробление барабанов.

Решение: Замена деформированных деталей, регулировка прижимных пружин. - Некорректная сборка

Причина: Отсутствие противоскрипных пластин, перепутанные колодки с разным составом накладок.

Решение: Повторная установка с соблюдением схемы и применением смазки для тыльной стороны колодок.

Дополнительные факторы риска: Использование контрафактных запчастей с неподходящим фрикционным составом, заклинивание направляющих пальцев задних колодок, коррозия ступичного подшипника. Для точной диагностики обязателен визуальный осмотр механизмов после разборки.

| Симптом | Проверяемый узел | Инструмент диагностики |

|---|---|---|

| Периодический свист на малой скорости | Задние барабаны, пружины | Снятие колеса, замер толщины накладок |

| Постоянный скрип при нажатии педали | Передние диски, суппорты | Проверка биения индикатором |

| Вибрация + скрежет | Целостность барабанов | Визуальный осмотр на трещины |

Перегрев тормозных барабанов: последствия и ремонт

Перегрев тормозных барабанов на ГАЗ-66 возникает из-за интенсивного или длительного торможения, заклинивания механизмов, неисправности регулятора давления или износа колодок. Это приводит к критическим последствиям: деформации барабана (искривление рабочей поверхности, биение при торможении), резкому снижению эффективности тормозов («провал» педали), растрескиванию металла и разрушению ступичных подшипников из-за теплового расширения. Дополнительно перегрев провоцирует закипание тормозной жидкости в главном цилиндре и ускоренный износ колодок.

Ремонт начинают с демонтажа колес и снятия перегретых барабанов. Деформированные или треснувшие барабаны заменяют на новые. Обязательно проверяют состояние тормозных колодок: при наличии следов перегрева (оплавление фрикционного слоя, «закаленные» пятна) их заменяют комплектом. Проверяют и регулируют работу тормозных цилиндров (отсутствие закисания, утечек), очищают механизмы от грязи и пыли, контролируют свободный ход педали и уровень тормозной жидкости.

Ключевые этапы диагностики и профилактики

После ремонта выполняют:

- Регулировку зазоров между колодками и барабаном

- Проверку герметичности гидропривода (шланги, цилиндры)

- Настройку регулятора тормозных усилий на задней оси

- Контроль биения новых барабанов (допуск не более 0,2 мм)

Для предотвращения перегрева:

- Используйте моторное торможение на затяжных спусках

- Избегайте «езды на тормозах»

- Контролируйте свободный ход педали (норма 8-14 мм)

- Регулярно очищайте систему от грязи

Неравномерный износ тормозных колодок

Основной симптом проблемы – разная толщина фрикционных накладок на колесах одной оси или между осями, что сопровождается уводом автомобиля при торможении, вибрацией руля и снижением эффективности тормозов.

Ключевые причины неравномерного износа включают заклинивание направляющих суппортов, коррозию поршней рабочих цилиндров, деформацию тормозных дисков или барабанов, нарушение геометрии подвески и неисправности регулятора давления задних тормозов ("колдуна").

Диагностика и устранение

- Визуальный осмотр: Замер толщины колодок на всех колесах. Разница свыше 1.5 мм требует вмешательства.

- Проверка подвижности элементов:

- Цилиндры: вывешивание колес и принудительное вращение с нажатым тормозом для выявления заклинивания

- Направляющие пальцы: оценка хода суппорта после снятия колес

- Контроль оборудования:

Элемент Параметр проверки Норма Тормозной диск Биение ≤ 0.15 мм Барабан Овальность ≤ 0.25 мм Регулятор давления Реакция на нагрузку кузова Свободный ход рычага

Ремонтные действия: Замена заклинивших цилиндров и деформированных дисков/барабанов, чистка и смазка направляющих суппортов специальной пастой, регулировка или замена "колдуна", восстановление развала-схождения. Обязательна замена колодок комплектом на оси при критическом износе.

Низкая эффективность торможения после ремонта

Недостаточное замедление или увеличенный тормозной путь после обслуживания системы требуют немедленной проверки всех отремонтированных узлов и соблюдения регламента сборки. Чаще всего проблема вызвана неполным удалением воздуха из контуров, некорректной регулировкой или использованием некондиционных деталей.

Особое внимание уделите герметичности соединений и состоянию новых компонентов – даже незначительные утечки тормозной жидкости или дефекты уплотнений критично влияют на давление в системе. Требуется поэтапная диагностика с проверкой каждого контура отдельно.

Основные причины и методы устранения

Распространённые источники неисправности:

- Завоздушивание гидропривода – Повторная прокачка с контролем уровня ТЖ в бачке. Проверка порядка прокачки (начиная с дальнего от ГТЦ колеса).

- Неправильная регулировка зазоров между колодками и барабанами – Корректировка эксцентриков на всех колёсах согласно техрегламенту (зазор 0.2-0.4 мм).

- Износ или брак новых компонентов – Замена деформированных барабанов, некондиционных колодок, проверка эластичности манжет ГТЦ и колесных цилиндров.

Последовательность проверки работоспособности:

- Визуальный осмотр на предмет утечек ТЖ под давлением.

- Контроль хода педали (норма: 80-100 мм свободного хода).

- Тестовая поездка с проверкой равномерности блокировки колёс.

| Узел | Параметр контроля | Норматив |

| Главный тормозной цилиндр | Усилие на педали | Не более 400 Н |

| Тормозные барабаны | Биение поверхности | До 0.15 мм |

| Вакуумный усилитель | Разряжение | 500-600 мм рт.ст. |

При сохранении проблемы после регулировок проверьте вакуумный усилитель на разгерметизацию шлангов или диафрагмы. Обязательно используйте только рекомендованную тормозную жидкость (ДОТ-4) во избежание повреждения уплотнений.

Проверка тормозной системы на герметичность

Контроль герметичности начинают при заглушенном двигателе, предварительно убедившись в заполнении бачка тормозной жидкостью до нормы. Нажимают педаль тормоза с усилием 60-70 кгс и фиксируют ее в этом положении не менее 30 секунд.

Отсутствие снижения усилия на педали и видимых подтеков жидкости указывает на исправность системы. Падение усилия или проседание педали сигнализирует об утечках, требующих немедленной локализации.

Основные этапы диагностики

Последовательность выявления негерметичных участков:

- Визуальный осмотр компонентов:

- Главный цилиндр и его корпус

- Шланги и трубопроводы (особенно в местах соединений)

- Колесные тормозные цилиндры

- Уплотнители гидровакуумного усилителя

- Контроль вакуумной магистрали: запуск двигателя и проверка шипящих звуков у усилителя

- Тестирование раздельных контуров путем поочередного пережатия магистралей

Распространенные точки утечек и методы устранения:

| Место повреждения | Признак | Ремонтное воздействие |

| Поршневые манжеты ГТЦ | Подтеки на корпусе цилиндра | Замена ремкомплекта главного цилиндра |

| Трубопроводы | Коррозия, трещины, мокрые пятна | Замена поврежденной линии с прокачкой |

| Соединительные штуцеры | Капли жидкости на резьбе | Подтяжка или замена медных шайб |

Важно! После устранения дефектов обязательна полная прокачка тормозов с контролем уровня жидкости и повторной проверкой герметичности. Использовать только рекомендованные производителем типы тормозных жидкостей.

Список источников

Для глубокого анализа устройства, типичных неисправностей и методов ремонта тормозной системы ГАЗ-66 при подготовке статьи были изучены следующие категории материалов.

Особое внимание уделялось технической документации от производителя и профильным изданиям, содержащим практические рекомендации по обслуживанию данного автомобиля.

- Официальное руководство по ремонту ГАЗ-66 (издательство "Транспорт", различные годы выпуска)

- Книга "Устройство и техническое обслуживание автомобилей ГАЗ-66" (авторы: В.И. Карагодин, Н.Н. Митрохин)

- Технический справочник автомобилиста: Грузовые автомобили СССР (под общей редакцией А.С. Иванова)

- Статьи из специализированных журналов ("За рулём", "Грузовик Пресс", "Автотракторное хозяйство") за 1970-1990 гг.

- Инструкция по тормозным системам автомобилей ГАЗ (заводская техническая документация ГАЗ)

- Методические пособия по диагностике тормозных систем учебных заведений автомобильного профиля СССР

- Архивные материалы технических бюллетеней станций технического обслуживания Минобороны СССР

- Практические руководства по восстановлению агрегатов тормозной системы (цеховые инструкции ремонтных предприятий)