Тормоза Приоры - устройство, уход и починка

Статья обновлена: 28.02.2026

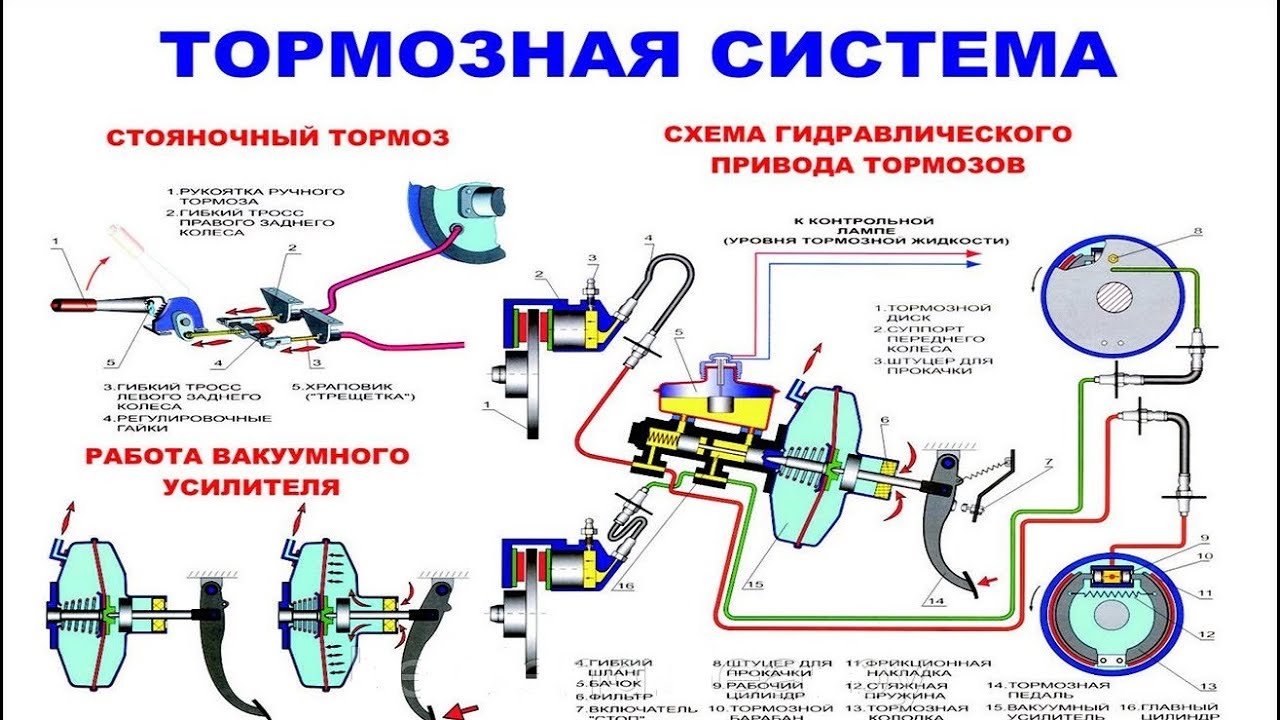

Исправная тормозная система – основа безопасности любого автомобиля, и Лада Приора не исключение. Понимание ее устройства, принципа действия и своевременное обслуживание критически важны для надежной эксплуатации.

Данная статья детально рассматривает конструкцию тормозов Приоры, включая основные компоненты: вакуумный усилитель, главный тормозной цилиндр, рабочие цилиндры, диски, барабаны, колодки и трубопроводы. Знание этих элементов поможет в диагностике и ремонте.

Мы также уделим внимание типичным неисправностям тормозной системы Приоры и практическим рекомендациям по их устранению. Регулярная проверка уровня жидкости, состояния колодок и дисков – залог долговечности и безотказной работы тормозов.

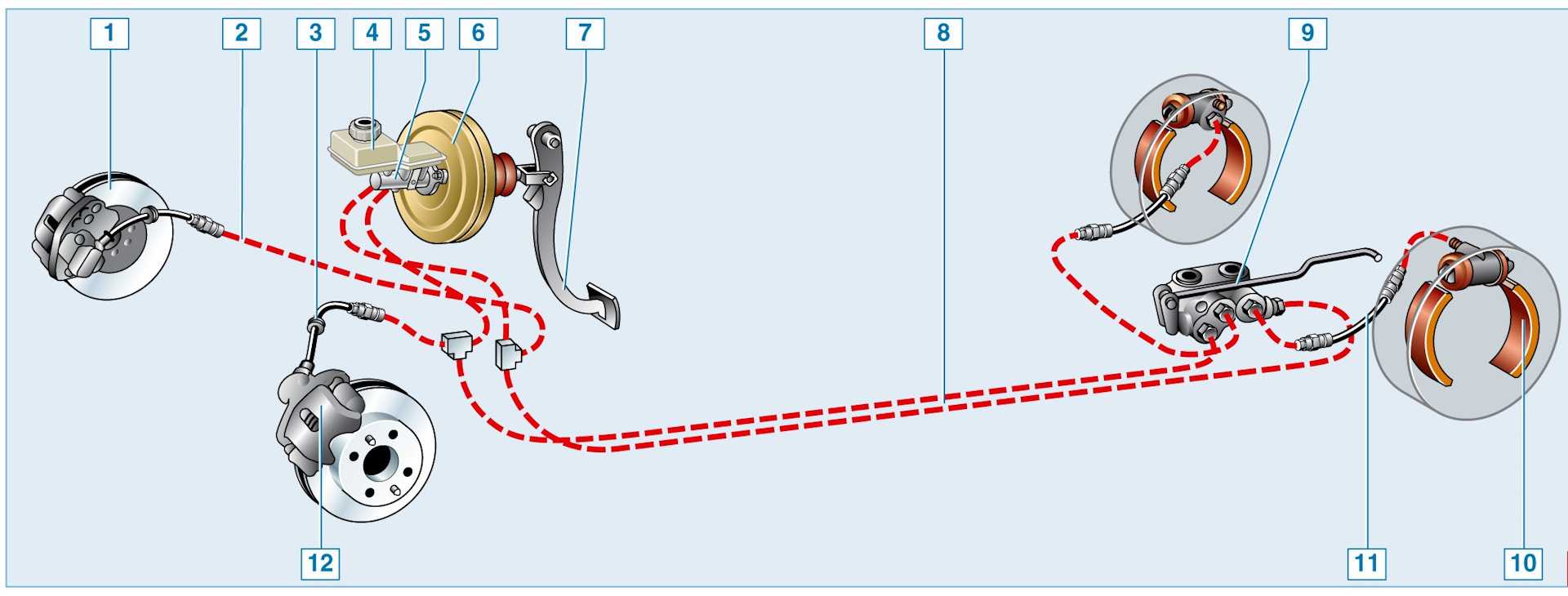

Принцип работы двухконтурной системы торможения

Двухконтурная система разделяет гидравлическую магистраль на два независимых контура. На Lada Priora используется диагональная схема: первый контур обслуживает левое переднее и правое заднее колесо, второй – правое переднее и левое заднее. Такая компоновка сохраняет курсовую устойчивость при отказе одного контура.

Главный тормозной цилиндр (ГТЦ) имеет двухсекционную конструкцию. При нажатии педали поршни ГТЦ создают давление в обоих контурах одновременно, передавая тормозную жидкость к рабочим цилиндрам колес. Сила нажатия усиливается вакуумным усилителем, снижая нагрузку на водителя.

Особенности работы при отказах

При разгерметизации одного контура (например, из-за обрыва трубки):

- Поврежденный контур теряет давление, но второй остается функциональным.

- Тормозная педаль проваливается глубже из-за утечки жидкости, однако сохраняется возможность торможения.

- Исправный контур активирует два колеса по диагонали (например, правое переднее и левое заднее).

Эффективность торможения в аварийном режиме снижается на 40-50%, но автомобиль сохраняет управляемость. Для контроля целостности контуров в систему интегрирован датчик уровня тормозной жидкости и механический указатель на панели приборов.

Основные компоненты: главный тормозной цилиндр

Главный тормозной цилиндр (ГТЦ) преобразует усилие от педали тормоза в гидравлическое давление, распределяя его по контурам тормозной системы. Он напрямую соединен с вакуумным усилителем, что обеспечивает эффективное замедление при минимальном физическом воздействии водителя.

Конструкция ГТЦ на Приоре включает двухсекционный корпус с независимыми поршнями для переднего и заднего контуров (схема "диагональ"). Такое разделение повышает безопасность: при утечке жидкости в одном контуре второй сохраняет работоспособность. Резервуар с тормозной жидкостью крепится сверху через уплотнительные манжеты.

Ключевые элементы и принцип работы

- Первичный и вторичный поршни – создают давление в соответствующих контурах

- Компенсационные отверстия – поддерживают баланс давления при отпускании педали

- Уплотнительные манжеты – предотвращают перетекание жидкости между камерами

- Возвратные пружины – обеспечивают обратное движение поршней

| Тип неисправности | Признаки | Решение |

|---|---|---|

| Износ манжет | Падение уровня жидкости, "мягкая" педаль | Замена ремкомплекта ГТЦ |

| Залипание поршней | Подтормаживание колес, перегрев тормозов | Чистка цилиндра или замена узла |

| Загрязнение компенсационных отверстий | Затрудненный возврат педали | Промывка системы, замена жидкости |

Обслуживание требует: регулярной замены тормозной жидкости (каждые 2 года), контроля герметичности соединений и визуальной проверки на подтеки. При ремонте обязательна полная замена уплотнений – установка старых манжет недопустима. После сборки проводится прокачка системы для удаления воздуха.

Назначение вакуумного усилителя тормозов

Вакуумный усилитель тормозов (ВУТ) предназначен для снижения физического усилия, которое водитель прикладывает к педали тормоза при замедлении автомобиля. Он работает за счет разницы давлений, используя разрежение от впускного коллектора двигателя (или вакуумного насоса в дизельных версиях) для создания дополнительного усилия в гидравлической тормозной системе.

Без ВУТ управление тормозами потребовало бы значительных мышечных затрат, особенно в экстренных ситуациях. Усилитель обеспечивает комфортное и эффективное торможение, пропорционально увеличивая давление в магистрали относительно силы нажатия на педаль.

Ключевые функции и принцип работы

Основные задачи вакуумного усилителя:

- Умножение усилия: Увеличивает давление, создаваемое в главном тормозном цилиндре, при минимальном воздействии на педаль.

- Быстродействие: Обеспечивает мгновенную реакцию тормозной системы на команду водителя.

- Аварийный режим: При отказе ВУТ (разгерметизация, обрыв шланга) система сохраняет работоспособность, хотя для торможения потребуется значительно большее усилие на педали.

Принцип действия основан на разнице давлений:

- При отпущенной педали камеры ВУТ сообщаются, давление уравновешено.

- Нажатие на педаль перемещает толкатель, перекрывающий клапан и изолирующий камеры.

- Разрежение во впускном коллекторе создает перепад давления между камерами, перемещая диафрагму и толкатель главного цилиндра.

| Компонент ВУТ | Роль в работе |

|---|---|

| Диафрагма | Разделяет камеры и передает усилие от разницы давлений |

| Следящий клапан | Регулирует подачу разрежения в зависимости от хода педали |

| Возвратная пружина | Сбрасывает усилие при отпускании педали |

Типы тормозных механизмов передней оси

На автомобиле Lada Priora передняя ось оснащается исключительно дисковыми тормозными механизмами. Данная конструкция обеспечивает высокую эффективность торможения за счет равномерного прижатия колодок к вращающемуся диску. Основными преимуществами являются стабильность работы при нагреве, лучший отвод тепла и самоочищение поверхностей.

Дисковый тормоз состоит из суппорта, закрепленного на поворотном кулаке, тормозного диска, интегрированного со ступицей колеса, и пары фрикционных колодок. На Приоре применяется вентилируемый тип дисков с внутренними каналами для воздушного охлаждения, что критично для нагруженной передней оси.

Конструктивные особенности

Ключевые компоненты системы:

- Плавающий суппорт – однопоршневая конструкция с направляющими пальцами

- Вентилируемый диск – диаметром 280 мм (толщина 22.4-24.0 мм)

- Колодки – асимметричные фрикционные накладки с датчиком износа

- Защитный кожух – стальной щит для предотвращения загрязнения

Сравнение параметров:

| Компонент | Характеристики | Ресурс |

|---|---|---|

| Тормозной диск | Диаметр 280 мм, вентилируемый | 80-120 тыс. км |

| Колодки | Композитный материал, датчик износа | 30-50 тыс. км |

| Суппорт | Алюминиевый корпус, 1 поршень | Безремонтный 150+ тыс. км |

Критические аспекты обслуживания:

- Контроль толщины диска (min 22.4 мм)

- Замена колодок при остатке фрикциона 2-3 мм

- Смазка направляющих пальцев каждые 20 тыс. км

- Проверка герметичности гидропривода

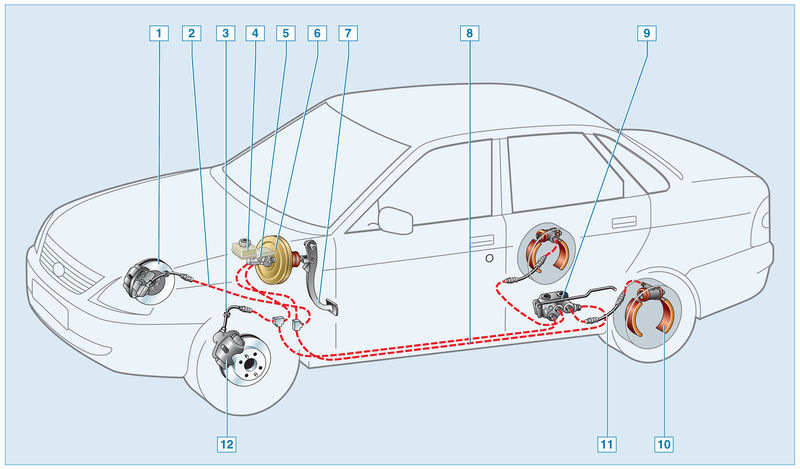

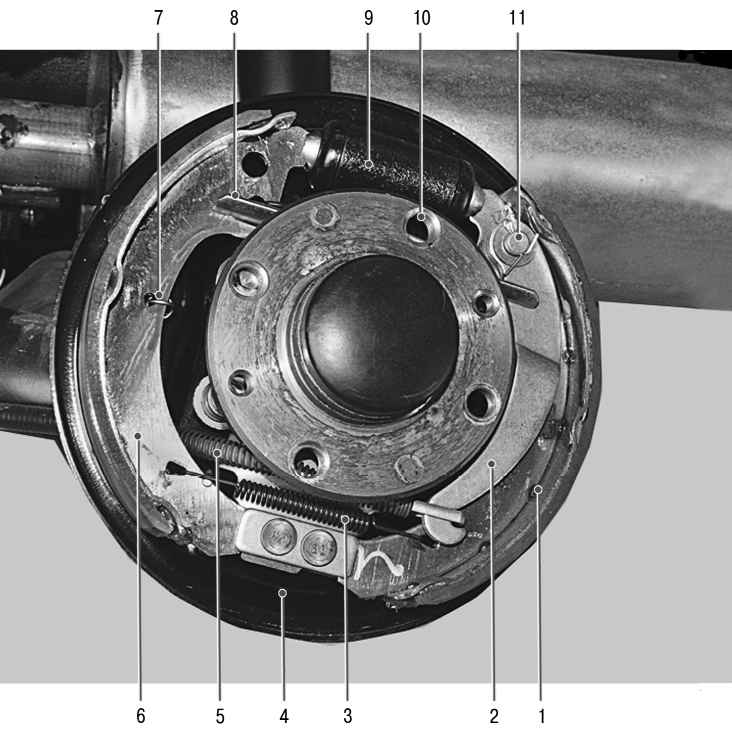

Конструкция барабанных тормозов задних колес

Барабанные тормоза задней оси Lada Priora состоят из неподвижной опорной плиты (тормозного щита), закрепленной на ступице заднего моста, и вращающегося чугунного барабана, соединенного со ступицей колеса. Основные рабочие элементы размещены внутри барабана на опорной плите.

Ключевыми компонентами являются две колодки полукруглой формы с фрикционными накладками, нижняя опорная площадка с эксцентриками для регулировки зазора, стяжные пружины, фиксирующие колодки в рабочем положении, и колесный тормозной цилиндр. Последний преобразует гидравлическое давление тормозной жидкости в механическое усилие.

Принцип работы и взаимодействие деталей

При нажатии на педаль тормоза поршни колесного цилиндра расходятся в стороны, прижимая верхние части колодок к внутренней поверхности барабана. Нижние концы колодок упираются в регулировочный эксцентрик, обеспечивая равномерный контакт по всей площади накладок.

Конструктивные особенности включают:

- Саморегулирующийся механизм: эксцентрик на опорной плите автоматически компенсирует износ накладок при движении задним ходом с торможением

- Стяжные пружины: возвращают колодки в исходное положение после прекращения торможения

- Защитный кожух: предотвращает попадание грязи и влаги на рабочие поверхности

- Механизм ручного тормоза: тросовый привод, соединенный с рычагом на одной из колодок

| Компонент | Материал | Функция |

| Тормозной барабан | Чугун | Вращающаяся поверхность для контакта с накладками |

| Колодки | Сталь + композит | Создание тормозного усилия через трение |

| Колесный цилиндр | Алюминий + резина | Преобразование давления жидкости в механическое воздействие |

| Стяжные пружины | Закаленная сталь | Возврат колодок в исходное положение |

Отказоустойчивость обеспечивается независимым контуром задних тормозов и дублированием функций ручника: при обрыве троса сохраняется работоспособность основного гидравлического привода.

Роль тормозных трубок и шлангов

Тормозные трубки и шланги выполняют критически важную функцию в гидравлической системе – транспортировку тормозной жидкости от главного тормозного цилиндра к рабочим цилиндрам суппортов и колесным цилиндрам задних барабанов. Жесткие металлические трубки проложены по кузову автомобиля, обеспечивая основную магистраль для передачи высокого давления, создаваемого при нажатии на педаль.

Гибкие тормозные шланги соединяют неподвижные трубки с подвижными элементами тормозного механизма – суппортами передних колес и задними тормозными цилиндрами. Они компенсируют ход подвески и повороты колес, сохраняя герметичность и целостность гидравлического контура под экстремальным давлением.

Функции и особенности

- Передача усилия: Преобразуют механическое воздействие на педаль в гидравлическое давление на поршни суппортов/цилиндров.

- Термостойкость: Работают в условиях высоких температур от нагрева тормозных механизмов.

- Гибкость (шланги): Допускают свободное перемещение колес относительно кузова без потери герметичности.

- Прочность (трубки): Противостоят вибрациям, коррозии и механическим повреждениям.

Обслуживание и ремонт

Регулярная диагностика включает:

- Визуальный осмотр: Поиск трещин, вздутий, перегибов шлангов; коррозии, вмятин, подтёков на трубках.

- Проверка герметичности: Контроль отсутствия протечек тормозной жидкости в соединениях.

- Тестирование шлангов: Нажатие на педаль тормоза при вывешенных колесах для выявления "раздутия" шлангов.

Замена обязательна при обнаружении:

- Любых дефектов резины шланга (трещины, расслоение, масляные разводы).

- Глубокой коррозии или деформации трубок.

- Подтёков тормозной жидкости.

- Рекомендуется менять шланги комплектом и каждые 4-5 лет из-за старения резины.

| Компонент | Материал | Типовые неисправности | Последствия отказа |

|---|---|---|---|

| Тормозные трубки | Сталь (медь-никель) | Коррозия, заломы, трещины | Разрыв магистрали, полная потеря тормозов |

| Тормозные шланги | Резина с армированием | Расслоение, трещины, "раздутие" | Разрыв, потеря давления, "ватная" педаль |

При замене используйте только оригинальные или сертифицированные комплектующие, соблюдайте момент затяжки штуцеров и обязательно прокачивайте тормозную систему для удаления воздуха.

Особенности рабочей тормозной жидкости

Тормозная жидкость в Приоре соответствует стандарту DOT-4, обеспечивая температуру кипения не ниже 230°C для свежего состава и 155°C для увлажненной (3,5% воды). Её ключевая особенность – высокая гигроскопичность: за 2 года эксплуатации она поглощает до 4% влаги из воздуха, что снижает эффективность торможения при перегревах.

Используйте только жидкости DOT-4 от проверенных производителей (LUKOIL, ROSDOT, SINTEC). Смешивание с DOT-3 или DOT-5.1 допустимо в экстренных случаях, но DOT-5 на силиконовой основе категорически несовместим – это провоцирует расслоение и отказ системы.

Критические требования и обслуживание

- Регламент замены: Каждые 40 000 км или 2 года (приоритет по пробегу)

- Контроль состояния: Проверка цвета и уровня в бачке ежемесячно. Потемнение или помутнение – признак необходимости срочной замены

- Температурные риски: При перегреве свыше 180°C образуются газовые пробки – педаль становится «ватной»

| Параметр | Норма для DOT-4 | Критическое отклонение |

| Вязкость при -40°C | ≤1800 мм²/с | >2000 мм²/с (затруднен ход поршней) |

| Содержание воды | <3% | >4% (риск закипания) |

Как работает регулятор тормозных усилий

Регулятор тормозных усилий (РТУ) на Приоре – механическое устройство, корректирующее давление в задних тормозных цилиндрах в зависимости от нагрузки на ось. Расположен под днищем автомобиля, связан с задней балкой через упругий рычаг.

Принцип действия основан на изменении клиренса: при увеличении загрузки задней части кузов опускается, сжимая пружину регулятора. Это физически ограничивает ход поршня в клапане РТУ, регулируя степень блокировки задних колёс.

Принцип работы в деталях

В устройстве реализована двухрежимная логика:

- Прямая передача усилия

На ровной дороге без нагрузки рычаг РТУ не деформирован. Клапан полностью открыт – давление от ГТЦ беспрепятственно поступает к задним колёсам. - Ограничение давления

При резком торможении или загрузке багажника:- Кузов просаживается, сжимая пружину рычага

- Рычаг смещает толкатель, воздействующий на поршень клапана

- Поршень частично перекрывает канал, ограничивая рост давления в задних тормозах

Результат работы РТУ отображается в таблице:

| Состояние авто | Действие РТУ | Эффект |

|---|---|---|

| Пустой багажник | Полное давление | Ровное торможение |

| Полная загрузка | Снижение давления на 30-40% | Исключение блокировки задних колёс |

| Резкий старт/торможение | Мгновенная коррекция | Стабилизация курса |

Критически важно поддерживать чистоту штока РТУ и отсутствие коррозии на рычаге. Закисание механизма приводит к потере регулировки – задние колёса блокируются даже при минимальном торможении, вызывая занос.

Предназначение датчиков износа колодок

Датчики износа тормозных колодок на Lada Priora выполняют функцию раннего предупреждения о критическом истончении фрикционного слоя. Они встраиваются в колодки и активируются при достижении минимально допустимой толщины накладки, предотвращая контакт металлической основы с тормозным диском.

Электронный сигнал от датчика выводит на панель приборов предупреждающую лампу, информируя водителя о необходимости срочного обслуживания. Это исключает работу тормозов в аварийном режиме, когда эффективность торможения резко снижается, а диски или барабаны подвергаются механическому повреждению.

Ключевые функции и особенности

- Защита тормозных дисков – предотвращает царапины и борозды от контакта с металлической основой колодки

- Сохранение эффективности торможения – гарантирует своевременную замену до потери фрикционных свойств

- Экономия на ремонте – сокращает расходы на замену дисков/барабанов из-за несвоевременного обслуживания

- Конструкция датчика – проводящий элемент, замыкающий цепь при истирании изоляционного слоя

| Параметр | Передние колодки | Задние колодки |

|---|---|---|

| Наличие датчиков | Да (на внутренних колодках) | Нет (на базовых версиях) |

| Толщина срабатывания | 1.5-2.0 мм | - |

При замене колодок обязательна установка новых датчиков, так как их контактный элемент повреждается при срабатывании. Игнорирование сигнала лампы приводит к ложным срабатываниям системы после износа датчика и риску повреждения тормозных дисков.

Интервалы проверки уровня тормозной жидкости

Регулярный контроль уровня тормозной жидкости – критически важная процедура для безопасности. Снижение объема ниже минимальной отметки на бачке приводит к отказу тормозов из-за попадания воздуха в гидросистему.

Проверку всегда выполняйте на холодной системе при парковке на ровной поверхности. Если уровень падает ниже нормы между плановыми ТО – это признак утечки или критического износа колодок, требующий немедленной диагностики.

Рекомендуемая периодичность контроля

- Каждые 2 недели – базовый визуальный осмотр бачка через прозрачные стенки.

- При каждом ТО (раз в 10-15 тыс. км) – точное измерение уровня с очисткой меток MIN/MAX.

- После замены колодок/дисков – обязательная проверка через 100-200 км пробега.

- Перед длительной поездкой – в составе предрейсового осмотра.

Технология замены тормозной жидкости Приоры

Замена тормозной жидкости на Lada Priora проводится при плановом ТО (каждые 2-3 года или 40-60 тыс. км), а также при признаках ухудшения свойств: потемнение, помутнение, снижение уровня без видимых утечек. Используется исключительно DOT-4, рекомендованный производителем (например, ROSDOT 4, SINTEC SUPRA DOT-4). Общий объем системы – около 0,5 л, для замены потребуется 1-1,5 л с учетом прокачки.

Работы требуют чистоты: тщательно очистите крышки бачков ГТЦ и штуцеров прокачки от грязи перед откручиванием. Обязателен помощник для нажатия педали тормоза и соблюдение последовательности прокачки контуров: задний правый → передний левый → задний левый → передний правый (классическая схема для Приоры с ABS). Запрещено использовать отработанную жидкость повторно.

Пошаговая процедура замены

- Установите авто на ровную площадку, снимите минусовую клемму АКБ.

- Отсосите старую жидкость из бачка ГТЦ шприцем, залейте свежую до отметки «MAX».

- Наденьте прозрачный шланг на штуцер прокачки первого колеса (согласно схеме), второй конец опустите в тару с остатками жидкости.

- Помощник нажимает педаль тормоза 3-5 раз с интервалом 2 сек., затем удерживает её внизу.

- Открутите штуцер на ½ оборота – жидкость с воздухом выйдет через шланг. Педаль «провалится» до пола.

- Затяните штуцер строго после остановки потока жидкости, до отпускания педали.

- Повторяйте пункты 4-6, пока из шланга не пойдет чистая жидкость без пузырьков воздуха.

- Проверьте уровень в бачке (доливайте при падении ниже «MIN»!), перейдите к следующему колесу.

После прокачки всех контуров:

- Доведите уровень в бачке до «MAX».

- Проверьте герметичность соединений, ход педали (должен быть упругим, без провалов).

- Проведите тест-драйв на малой скорости с контролем эффективности торможения.

| Контур | Расположение штуцера | Особенности |

|---|---|---|

| Задний правый | На тормозном цилиндре колеса | Самый длинный трубопровод |

| Передний левый | На суппорте | Диагональная схема |

| Задний левый | На тормозном цилиндре колеса | - |

| Передний правый | На суппорте | Завершающий контур |

Визуальный осмотр тормозных дисков на дефекты

Проводите осмотр при снятых колёсах, очистив диск от грязи и пыли металлической щёткой. Убедитесь в отсутствии масляных пятен или следов тормозной жидкости на рабочей поверхности. Проверяйте диск с обеих сторон при хорошем освещении, медленно проворачивая ступицу.

Осмотрите всю поверхность трения на предмет неравномерного износа и механических повреждений. Особое внимание уделите зоне контакта с колодками по всей окружности диска. Проверьте отсутствие люфта ступичного подшипника, покачивая диск руками в вертикальной и горизонтальной плоскостях.

Ключевые дефекты для выявления:

- Трещины: Радиальные или концентрические линии, особенно опасны сквозные

- Глубокие риски: Вертикальные борозды от абразивного износа

- Выработка: Ступенчатый износ по краю диска

- Биение: Волнистость поверхности ("покоробленность")

- Цветовые аномалии: Синие или фиолетовые пятна перегрева

- Коррозия: Ржавчина на нерабочих поверхностях и вентиляционных каналах

| Параметр | Норма | Требует внимания |

|---|---|---|

| Минимальная толщина | Указана на диске (пример: 20.4 мм) | Износ до маркировки или менее |

| Биение поверхности | ≤ 0.05 мм | Видимые волны при вращении |

| Боковое искривление | ≤ 0.02 мм | Видимая деформация "восьмёркой" |

Важно: Диски заменяются парно на одной оси независимо от состояния второго диска. При обнаружении трещин, глубокого перегрева или достижения минимальной толщины - диск подлежит обязательной замене. Мелкие риски без потери геометрии допустимы.

Контроль толщины тормозных колодок

Регулярная проверка остаточной толщины фрикционных накладок тормозных колодок критически важна для безопасности и корректной работы тормозной системы Lada Priora. Минимально допустимая толщина составляет 1,5–2 мм для колодок без датчиков износа и 2–2,5 мм для моделей с датчиками, при этом учитывается суммарная толщина металлической основы и фрикционного слоя.

Контроль осуществляется визуально через технологические отверстия в суппорте либо после частичной разборки (снятие колеса, отвод тормозного поршня специальным инструментом). Одновременно оценивается состояние тормозного диска: отсутствие глубоких борозд, трещин и критической минимальной толщины (указана на торце диска).

Порядок действий при обнаружении износа

- Замена колодок: Обязательна при достижении минимальной толщины. Установка только рекомендованных производителем или совместимых аналогов.

- Проверка тормозных дисков: Измерение толщины микрометром. Проточка допустима при незначительных дефектах, если остаточная толщина превышает минимальную. При сильном износе или повреждениях – замена дисков.

- Обслуживание суппорта: Очистка направляющих от грязи и ржавчины, смазка высокотемпературной пастой, проверка целостности пыльников поршня и направляющих пальцев.

| Элемент | Минимальная толщина | Действие при износе |

|---|---|---|

| Передние колодки | 1,5–2 мм | Немедленная замена |

| Задние колодки | 1,5–2 мм | Немедленная замена |

| Тормозной диск | Указана на диске (пример: 20,4 мм) | Проточка или замена |

Важно: При замене колодок на одной оси меняются все комплекты (левый + правый). Игнорирование износа приводит к повреждению дисков, снижению эффективности торможения и увеличению тормозного пути.

Диагностика состояния тормозных барабанов

Диагностика состояния тормозных барабанов на Приоре является обязательной процедурой при любом обслуживании тормозной системы задних колес или при появлении признаков неисправности (снижение эффективности торможения, занос задней оси, скрежет, вибрация педали или руля при торможении). Основные методы диагностики включают визуальный осмотр и инструментальные замеры.

Своевременное выявление износа или дефектов барабана критически важно для безопасности. Игнорирование проблем может привести к ухудшению тормозных характеристик, неравномерному износу колодок, повреждению других компонентов системы и, в конечном итоге, к отказу тормозов.

Процедура диагностики

Для точной оценки состояния тормозных барабанов необходимо выполнить следующие действия:

- Снятие колеса и барабана: Демонтируйте заднее колесо. Снимите тормозной барабан. Иногда требуется открутить направляющие шпильки или стопорные винты (если они установлены).

- Тщательная очистка: Удалите всю грязь, пыль и остатки фрикционного материала с внутренней поверхности барабана и вентиляционных ребер. Используйте щетку и специальный очиститель тормозов.

- Визуальный осмотр: Внимательно изучите рабочую поверхность барабана на предмет:

- Трещин: Любые, даже мелкие трещины – абсолютное основание для замены барабана.

- Глубоких рисок, задиров и канавок: Свидетельствуют о попадании абразива между колодкой и барабаном или о критическом износе фрикционных накладок колодок.

- Выработки (ступеньки) по краям рабочей поверхности.

- Локальных потемнений (синих пятен): Указывают на перегрев барабана в прошлом, что могло привести к изменению структуры металла и потере прочности.

- Коррозии: Особенно опасна сильная коррозия на рабочей поверхности.

- Состояния ступицы и посадочного отверстия: Проверьте на предмет задиров, коррозии, деформации.

- Люфта ступичного подшипника: Покачайте снятый барабан на ступице – люфт недопустим и требует регулировки или замены подшипника.

- Замер внутреннего диаметра (D): Используйте штангенциркуль или, предпочтительнее, микрометр (ножов) для точного измерения. Замеры производятся в нескольких плоскостях (минимум 4, под углом 90 градусов друг к другу) и на разной глубине от края.

- Определение овальности и конусности:

- Овальность: Разница между максимальным и минимальным значением диаметра в одной плоскости на одной глубине. Превышение допустимой овальности приводит к вибрациям и биению.

- Конусность: Разница между диаметром у края и диаметром в глубине рабочей поверхности (обычно измеряется у каждого края). Чрезмерная конусность нарушает равномерный контакт колодки с барабаном.

- Проверка состояния рабочей поверхности: Обратите внимание на наличие "блестящих" (закаленных) колец или пятен. Это участки с измененной структурой металла из-за перегрева, которые могут снижать коэффициент трения.

Критерии оценки и допустимые значения: Сравните результаты замеров с параметрами, указанными производителем для вашей модели Приоры:

| Параметр | Описание | Критическое значение / Действие |

|---|---|---|

| Номинальный диаметр | Диаметр нового барабана | Указан на самом барабане (напр., Ø 240mm) |

| Максимально допустимый диаметр | Предел расточки/шлифовки | Обычно +2.0 мм от номинала (напр., max Ø 242mm). Если износ достиг этого значения – обязательная замена. |

| Допустимая овальность | Разница в замерах в одной плоскости | Не более 0.05 - 0.10 мм. Превышение требует расточки/шлифовки или замены. |

| Допустимая конусность | Разница диаметров у краев и в центре | Не более 0.10 - 0.15 мм. Превышение требует расточки/шлифовки или замены. |

| Глубина рисок/задиров | Высота дефектов на поверхности | Если глубина превышает 0.3-0.5 мм – требуется расточка/шлифовка или замена. |

Решение по результатам диагностики:

- Если диаметр барабана меньше максимально допустимого, овальность и конусность в норме, отсутствуют трещины и глубокие задиры – барабан можно использовать дальше.

- Если износ по диаметру не достиг максимума, но есть овальность/конусность выше нормы или глубокие задиры – барабан можно восстановить расточкой/шлифовкой до следующего ремонтного размера (если он предусмотрен), но только если после обработки диаметр не превысит максимально допустимый.

- Если диаметр достиг или превысил максимально допустимый, обнаружены трещины любого размера, сильная коррозия рабочей поверхности или механические повреждения – барабан подлежит обязательной замене новым. Не пытайтесь ремонтировать такие барабаны!

Проверка целостности защитных пыльников

Защитные пыльники тормозных суппортов предотвращают попадание грязи, влаги и абразивных частиц в направляющие и поршневой механизм. Их повреждение приводит к коррозии, закисанию элементов и неравномерному износу колодок.

Регулярный осмотр пыльников обязателен при сезонном ТО или каждые 10 тыс. км пробега. Признаками нарушения герметичности служат трещины на резине, разрывы, следы смазки на суппорте или характерный скрип при торможении.

Порядок проверки

- Поднимите автомобиль домкратом и снимите колесо.

- Визуально оцените состояние пыльников направляющих пальцев (расположены по бокам суппорта) и поршня (центральная часть).

- Сожмите резину пальцами – материал не должен крошиться или иметь затвердевшие участки.

- Проверьте фиксирующие кольца пыльников на смещение.

- Убедитесь в отсутствии подтеков тормозной жидкости вокруг поршня.

| Элемент | Последствия повреждения |

|---|---|

| Пыльник направляющей | Закисание пальцев, неравномерный износ колодок |

| Пыльник поршня | Коррозия цилиндра, подклинивание тормозов |

При обнаружении дефектов замените пыльники немедленно. Эксплуатация с порванными защитными элементами сокращает срок службы суппорта на 60-70%. Для замены потребуется частичная разборка узла, очистка и смазка рабочих поверхностей.

Тестирование герметичности гидравлических контуров

Проверка герметичности гидравлической системы – обязательный этап диагностики после любых работ с тормозными магистралями, суппортами или главным цилиндром. Даже микроскопические утечки тормозной жидкости снижают эффективность торможения и представляют угрозу безопасности.

Процедура требует создания избыточного давления в контурах и последующего контроля его стабильности. Для этого используется специальное диагностическое оборудование – стенд с манометром и ручным насосом, подключаемый вместо крышки бачка тормозной жидкости.

Методика выполнения теста

Соблюдайте последовательность действий:

- Заполните бачок тормозной жидкостью до уровня MAX.

- Наденьте чистые защитные очки – тормозная жидкость вызывает коррозию и раздражение.

- Подключите тестер к горловине бачка, обеспечив герметичность соединения.

- Ручным насосом создайте в системе давление 10-15 бар (уточните в мануале для конкретной модели).

Контрольные точки и интерпретация результатов:

| Наблюдение | Возможная причина |

|---|---|

| Давление плавно снижается | Утечка в магистралях, соединениях, рабочих цилиндрах |

| Резкий скачок давления при нагнетании | Завоздушивание системы (требуется прокачка) |

| Давление держится стабильно (>5 мин) | Герметичность контуров в норме |

Важно: Визуально осмотрите все элементы контура при повышенном давлении:

- Соединительные штуцеры на главном цилиндре и АБС модуле.

- Тормозные шланги у суппортов и задних цилиндров.

- Уплотнения поршней суппортов и манжет рабочих цилиндров.

Обнаруженные подтёки устраняйте незамедлительно заменой повреждённых компонентов. После ремонта повторите тестирование.

Обслуживание направляющих суппортов

Регулярное обслуживание направляющих суппортов критически важно для корректной работы тормозной системы Приоры. Закисание или загрязнение направляющих приводит к неравномерному износу колодок, снижению эффективности торможения, перегреву дисков и характерному скрежету или вибрациям.

Проверка состояния должна выполняться каждые 15 000 км или при замене колодок. Основные признаки необходимости обслуживания: затрудненное перемещение пальцев рукой, видимые следы коррозии, повреждение пыльников, неравномерный износ колодок на одном колесе.

Порядок работ

- Демонтаж суппорта: Поднимите авто на домкрате, снимите колесо. Открутите нижний болт крепления суппорта к скобе, затем откиньте суппорт вверх, зафиксировав его проволокой.

- Извлечение направляющих: Выкрутите верхний и нижний направляющие пальцы из скобы, используя торцевой ключ на 17 мм.

- Чистка и осмотр:

- Тщательно очистите пальцы металлической щеткой от старой смазки и грязи.

- Проверьте пальцы на отсутствие деформации и глубокой коррозии. Замените при повреждениях.

- Осмотрите пыльники на целостность. Треснувшие или порванные пыльники подлежат замене.

- Смазка и сборка:

- Нанесите на пальцы специальную высокотемпературную смазку для суппортов (например, Molykote CU-7439). Не используйте графитовую или медную смазку!

- Установите пальцы в скобу, затяните моментом 35 Н·м.

- Проверьте плавность хода пальцев рукой – движение должно быть легким, без заеданий.

Ключевые рекомендации

Смазка: Применяйте только смазки, сохраняющие свойства при температурах свыше 200°C и неагрессивные к резине. Игнорирование этого требования приводит к заклиниванию суппорта.

Пыльники: Поврежденный пыльник немедленно заменяйте – он защищает направляющую от воды и абразива. Устанавливайте пыльник без перекосов.

Момент затяжки: Строго соблюдайте момент затяжки направляющих пальцев. Перетяжка деформирует посадочные места, недотяжка вызывает стук.

Диагностика: После сборки проверьте свободный ход суппорта на скобе и отсутствие подклинивания при вращении диска рукой.

| Компонент | Периодичность обслуживания | Критичные признаки износа |

|---|---|---|

| Направляющие пальцы | Каждые 15 000 км | Коррозия, затрудненное перемещение |

| Пыльники направляющих | При каждой разборке | Разрывы, потеря эластичности |

| Смазка | При каждой разборке | Загрязнение, высыхание |

Порядок прокачки тормозной системы Приоры

Для выполнения процедуры потребуется помощник, чистая тормозная жидкость DOT-4, ключ на «10», прозрачный шланг и емкость для слива отработанной жидкости. Убедитесь в отсутствии подтеканий в контуре и стабильном уровне жидкости в бачке главного тормозного цилиндра.

Соблюдайте строгую последовательность работы с контурами: задний правый → передний левый → задний левый → передний правый. Прокачивайте каждый контур до полного выхода воздушных пузырьков из шланга.

- Подготовка:

- Снимите защитный колпачок с прокачного штуцера первого колеса

- Наденьте шланг на штуцер, второй конец опустите в емкость с тормозной жидкостью

- Работа с помощником:

- Помощник 4-5 раз энергично нажимает педаль тормоза и фиксирует её в нижнем положении

- Вы ослабляете штуцер на ½ оборота, выпуская жидкость с воздухом

- Затяните штуцер ДО отпускания педали

- Контроль уровня:

- После прокачки каждого контура долейте жидкость в бачок до отметки «MAX»

- Не допускайте опустошения бачка – это приведет к подсосу воздуха

- Повторение цикла:

- Повторяйте пункт 2 для каждого колеса согласно указанной последовательности

- Критерий завершения: плотная педаль без провалов и чистая жидкость без пузырьков

Важные замечания: При замене жидкости полностью опустошите систему через все штуцеры. Используйте только свежую жидкость из герметичной тары. Проверьте герметичность соединений после сборки – педаль не должна медленно утопать при работающем двигателе.

Люфт педали тормоза: измерение и регулировка

Люфт педали тормоза характеризует свободный ход до начала срабатывания тормозного механизма. Чрезмерный люфт (превышающий 3-5 мм) приводит к запаздыванию реакции на нажатие, снижению эффективности торможения и требует немедленной регулировки.

Недостаточный люфт провоцирует подтормаживание колес из-за неполного разведения колодок, перегрев дисков/барабанов и ускоренный износ. Регулярная проверка параметра обязательна при ТО и при появлении "мягкости" педали.

Порядок измерения люфта

Инструменты: линейка или штангенциркуль. Двигатель заглушен, ручной тормоз активирован.

- Нажать педаль рукой до момента возникновения ощутимого сопротивления (начало срабатывания главного тормозного цилиндра).

- Зафиксировать положение педали относительно пола или рулевой колонки (точка "А").

- Плавно потянуть педаль на себя до устранения зазоров в тягах и шарнирах.

- Замерить расстояние от точки "А" до нового положения (точка "Б") – это величина люфта.

Регулировка люфта

Механизм регулировки: контргайка и регулировочный болт на кронштейне педали под панелью приборов.

- Обеспечить доступ к узлу педали (снять декоративные накладки).

- Ослабить контргайку регулировочного болта.

- Вращать болт ключом на 10 мм:

- По часовой стрелке – уменьшение люфта

- Против часовой стрелки – увеличение люфта

- Проверить люфт после каждого оборота болта (норма: 2-4 мм).

- Затянуть контргайку с моментом 15-20 Н·м, избегая смещения болта.

- Проверить работу тормозов: педаль должна возвращаться без заеданий, торможение – без подклиниваний.

| Параметр | Нормальное значение | Признаки отклонения |

|---|---|---|

| Величина люфта | 2-4 мм | >5 мм – "провалы" педали; <1 мм – подтормаживание |

| Ход педали (полный) | Не более 1/3 хода | Упирается в пол – негерметичность системы |

Важно: После регулировки проверьте уровень тормозной жидкости и отсутствие подтеков на рабочих цилиндрах. Люфт – лишь один из параметров, влияющих на работу тормозов; при сохранении проблем требуется диагностика гидравлики и суппортов.

Чистка тормозных механизмов от грязи

Регулярная чистка тормозных механизмов критически важна для сохранения эффективности торможения и предотвращения преждевременного износа компонентов. Накопление грязи, дорожной пыли, металлической стружки и остатков изношенных колодок приводит к заклиниванию суппорта, неравномерному прилеганию колодок к диску, появлению скрипов и вибраций.

Перед началом работ автомобиль устанавливают на ровную площадку, фиксируют противооткатными упорами, снимают колесо. Обязательно используйте защитные очки и перчатки для предотвращения травм от мелких частиц и агрессивных моющих составов. Подготовьте щетки с жесткой синтетической щетиной, специальный очиститель тормозов (безопасный для резиновых уплотнений), ветошь, скребок из мягкого металла или пластика.

Пошаговая процедура очистки

- Обработка суппорта и скобы:

- Тщательно нанесите очиститель на внешние и внутренние поверхности суппорта, скобу, направляющие пальцы

- Щеткой удалите крупные загрязнения, уделяя внимание посадочным местам колодок и пространству за поршнем

- Промойте детали струей очистителя, удаляя остатки грязи ветошью

- Чистка тормозного диска:

- Обработайте рабочую поверхность диска и вентиляционные каналы очистителем

- Удалите затвердевшие отложения пластиковым скребком (металлические инструменты запрещены - могут повредить диск)

- Протрите диск чистой ветошью до полного устранения следов масла и очистителя

- Чистка направляющих пальцев:

- Извлеките пальцы из скобы, удалите старую смазку и грязь

- Промойте посадочные отверстия очистителем, продуйте сжатым воздухом

- Нанесите новую высокотемпературную смазку перед установкой

После очистки всех компонентов визуально проверьте целостность пыльников поршня и направляющих. Убедитесь в отсутствии остатков моющей жидкости на фрикционных поверхностях перед установкой колеса. Проведите тестовое торможение на малой скорости для притирки колодок к диску после обслуживания.

Осмотр стояночного тормоза каждые 30 000 км

Проверка работоспособности стояночного тормоза выполняется для обеспечения безопасности парковки и предотвращения самопроизвольного движения автомобиля. Регулярный осмотр позволяет своевременно выявить износ тросов, ослабление натяжения или коррозию элементов привода до возникновения критических неисправностей.

Диагностика включает оценку хода рычага, эффективности блокировки колес и целостности компонентов системы. Пренебрежение процедурой приводит к проскальзыванию механизма на уклонах, неравномерному износу задних колодок и риску повреждения тормозного суппорта.

Порядок выполнения работ

- Проверка хода рычага

Нормативный диапазон: 4-7 щелчков храпового механизма при усилии 196 Н (20 кгс). Превышение указывает на необходимость регулировки. - Оценка эффективности блокировки

Затяните рычаг, запустите двигатель и включите первую передачу. Плавное отпускание сцепления должно вызывать моментальную остановку двигателя. - Визуальный осмотр компонентов

- Тросы привода: отсутствие перегибов, коррозии, повреждений оболочки

- Рычаги суппортов: свобода хода, отсутствие закисания

- Кронштейны крепления: надежность фиксации, трещины

| Признак неисправности | Возможная причина | Метод устранения |

|---|---|---|

| Чрезмерный ход рычага | Растяжение тросов, износ наконечников | Регулировка гайкой возле рычага, замена тросов |

| Самопроизвольное растормаживание | Деформация тяг, поломка фиксатора | Замена поврежденных элементов привода |

| Неполное растормаживание | Заклинивание направляющих, коррозия тросов | Чистка и смазка суппортов, замена тросов |

Обязательные действия при обнаружении дефектов: замена поврежденных тросов единым комплектом, очистка и смазка шарниров рычагов суппортов графитовой смазкой, проверка возвратных пружин колодок. После ремонта обязательна контрольная проверка на тестовом подъеме с уклоном 23%.

Регулировка ручного тормоза Приоры

Регулировка стояночного тормоза выполняется при увеличении хода рычага или снижении эффективности торможения. Процедура требуется после замены колодок, тросов или дисков, а также при естественном растяжении тросов в процессе эксплуатации.

Перед регулировкой убедитесь в отсутствии механических повреждений тросов и отсутствии заклинивания суппортов. Проверьте степень износа тормозных колодок – регулировка невозможна при критическом износе фрикционных накладок.

Порядок регулировки

Необходимые инструменты:

- Ключ на 10

- Домкрат и подставки

- Перчатки защитные

Этапы выполнения работ:

- Поднимите рычаг ручного тормоза на 1-2 щелчка.

- Зафиксируйте заднюю часть автомобиля противооткатными упорами, поднимите перед домкратом и установите на подставки.

- Снимите задние колеса для доступа к регулировочному узлу.

- Найдите регулировочную гайку на уравнителе тросов под днищем автомобиля (за теплоизоляцией в районе заднего моста).

- Ослабьте контргайку ключом на 10.

- Вращайте регулировочную гайку по часовой стрелке для увеличения натяжения тросов до момента легкого затормаживания колес рукой.

- Затяните контргайку, сохраняя положение регулировочной гайки.

- Опустите рычаг тормоза вниз – задние колеса должны вращаться свободно.

Проверка результата:

| Ход рычага | 2-4 щелчка фиксатора при полном затягивании |

| Тест на уклоне | Автомобиль удерживается на склоне 25% при затянутом тормозе |

| Свободный ход | Отсутствие сопротивления вращению колес при отпущенном рычаге |

Важно: При неравномерном срабатывании тормозов на разных колесах проверьте целостность тросов и чистоту направляющих суппортов. Повторная регулировка требуется через 500-1000 км после замены колодок из-за их притирки.

Контроль эффективности ABS при движении

Проверка работоспособности ABS осуществляется при движении по ровному участку дороги с твёрдым покрытием. Разгоните автомобиль до скорости 40–60 км/ч, затем резко и с максимальным усилием нажмите педаль тормоза до упора, удерживая её до полной остановки.

При исправной системе вы ощутите пульсацию педали тормоза и характерный "треск" модулятора. Одновременно контролируйте поведение автомобиля: отсутствие блокировки колёс и сохранение управляемости (возможность корректировать траекторию лёгким поворотом руля) подтверждают корректную работу ABS.

Диагностика неисправностей по косвенным признакам

Обращайте внимание на отклонения от нормальной работы системы:

- Полное отсутствие пульсации педали при экстренном торможении

- Загорание контрольной лампы ABS на приборной панели во время движения

- Неравномерный или прерывистый звук работы гидромодулятора

- Блокировка одного или нескольких колёс (визуально по следам на асфальте)

Проверка датчиков и исполнительных механизмов

При выявлении сбоев выполните диагностику компонентов:

- Визуальный осмотр проводки датчиков ABS на предмет повреждений

- Замер сопротивления датчиков колеса (номинал 0.8–1.4 кОм)

- Контроль зазора между датчиком и зубчатым ротором (0.2–1.7 мм)

- Проверка контактов разъёмов на окисление

- Сканирование кодов ошибок через диагностический разъём OBD-II

| Симптом | Вероятная причина | Метод устранения |

|---|---|---|

| ABS не активируется | Обрыв цепи датчика, неисправность блока управления | Замена датчика/проводки, перепрошивка ЭБУ |

| Ложные срабатывания | Загрязнение сенсоров, люфт ступичного подшипника | Очистка датчиков, замена подшипника |

| Вибрация педали в обычном режиме | Деформация ротора, неравномерный износ тормозных дисков | Проточка или замена дисков |

Диагностика датчиков системы ABS

Диагностика датчиков ABS на Lada Priora начинается с компьютерной проверки через OBD-II разъем с использованием специализированного сканера. Считывание кодов неисправностей (например, C0040-C0045 для конкретных датчиков) позволяет точно определить проблемный узел. Обязательно анализируются текущие параметры работы системы: скорость вращения каждого колеса в реальном времени должна синхронизироваться при прямолинейном движении.

При отсутствии сканера или для подтверждения результатов выполняется аппаратная проверка. Визуально осматривается целостность проводки, разъемов и корпусов датчиков на предмет повреждений, коррозии или загрязнений магнитного сердечника металлической стружкой. Механические дефекты ступичных подшипников или люфт приводов напрямую влияют на корректность показаний.

Методы диагностики и параметры

Этапы аппаратной диагностики:

- Замер сопротивления: Сопротивление исправного датчика Priora должно составлять 1.0–1.3 кОм (при +20°C). Значительные отклонения на любом из колес указывают на обрыв или замыкание обмотки.

- Проверка напряжения: При вращении колеса вручную (на весу) датчик генерирует переменное напряжение. Исправный элемент выдаёт не менее 0.25 В (частота и амплитуда растут с увеличением скорости вращения).

- Контроль изоляции: Сопротивление между контактами датчика и «массой» автомобиля должно быть бесконечным (обрыв). Низкие значения сигнализируют о пробое изоляции.

Типовые неисправности и решения:

| Симптом / Код ошибки | Возможная причина | Действие |

|---|---|---|

| ABS не активируется, горит лампа | Обрыв цепи, окисление контактов | Чистка разъемов, прозвонка проводов |

| Ложные срабатывания ABS | Загрязнение датчика, биение ступицы | Очистка сердечника, замена подшипника |

| C0040–C0043 (отдельные датчики) | Внутреннее повреждение датчика | Замена датчика |

Важно: После замены датчика или ремонта проводки обязательно удалите ошибки из памяти блока ABS и проведите тест-драйв для проверки работы системы в разных режимах. Используйте только оригинальные датчики или совместимые аналоги – несоответствие характеристик вызовет сбои.

Признаки износа тормозных колодок

Основным индикатором служит металлический скрежет или визг при торможении, вызванный контактом сигнального усика индикатора износа с диском. Посторонние шумы возникают из-за истирания фрикционного слоя до металлической основы.

Снижение эффективности торможения проявляется увеличением тормозного пути или "провалом" педали. Наблюдаются вибрации руля или кузова при замедлении, вызванные неравномерным износом колодок или деформацией дисков от перегрева.

Дополнительные симптомы

- Визуальное истончение накладок – толщина фрикционного слоя менее 2-3 мм при осмотре через колесные проемы

- Блокировка колес при умеренном нажатии на педаль из-за потери эластичности материала

- Увод автомобиля в сторону при торможении, свидетельствующий о разной степени износа колодок на осях

| Параметр | Норма | Требует замены |

|---|---|---|

| Толщина фрикционного слоя | ≥ 5 мм | ≤ 2 мм |

| Перекос колодки | Равномерный износ | Клинообразная форма |

Важно: При появлении трещин, отслоений или масляных пятен на накладках колодки подлежат немедленной замене независимо от толщины.

Замена передних тормозных колодок своими руками

Перед началом работ подготовьте необходимые инструменты: домкрат, баллонный ключ, набор гаечных ключей (13 мм и 17 мм), монтировку, проволочную щетку, С-образный зажим для сжатия поршня суппорта, новую пару колодок и средства индивидуальной защиты. Убедитесь, что автомобиль стоит на ровной площадке с включенной передачей (или режимом "Паркинг" для АКПП) и установленным ручным тормозом.

Обязательно проверьте совместимость новых колодок с вашей моделью Приоры. Демонтируйте колесные колпаки и ослабьте болты крепления передних колес на ½ оборота до поднятия машины. Никогда не работайте под автомобилем, опирающимся только на домкрат – используйте страховочные подставки.

Пошаговая инструкция замены

Демонтаж старых колодок:

- Поднимите домкратом переднюю часть авто, снимите колесо и разместите его под порогом для дополнительной страховки

- Очистите суппорт и направляющие скобы от грязи проволочной щеткой

- Открутите два направляющих болта суппорта (ключ 17 мм), предварительно обработав их проникающей смазкой при наличии коррозии

- Снимите суппорт, подвесив его на проволоке к пружине подвески (не допускайте провисания тормозного шланга!)

- Извлеките изношенные колодки из скобы, запомнив их расположение

Установка новых колодок:

- Сожмите поршень рабочего цилиндра С-образным зажимом до упора, контролируя уровень тормозной жидкости в бачке

- Очистите посадочные места скобы от грязи и ржавчины

- Установите новые колодки в обратном порядке демонтажу, соблюдая ориентацию (пружинные пластины должны быть обращены к поршню)

- Нанесите высокотемпературную смазку на тыльные стороны колодок и направляющие пальцы

- Проверьте свободный ход суппорта, затем затяните направляющие болты моментом 30 Н∙м

Финишные операции:

- Установите колесо и опустите автомобиль

- Прокачайте тормозную систему при появлении "мягкой" педали

- Перед движением несколько раз энергично нажмите на тормоз для прилегания колодок

- Проведите обкатку: совершите 5-7 плавных торможений со скорости 60 км/ч до 20 км/ч

- Избегайте резких остановок первые 200 км пробега

Инструкция по замене задних барабанных колодок

Замена колодок требует строгого соблюдения последовательности действий и контроля состояния сопутствующих компонентов тормозной системы. Перед началом работ убедитесь в наличии новых колодок, очистите рабочие поверхности от грязи и подготовьте необходимый инструмент.

Обязательно проверьте состояние тормозных барабанов: наличие глубоких рисок, деформаций или критического износа требует замены детали. Также осмотрите пружины, регулировочный механизм и трос ручника на предмет коррозии и повреждений.

Необходимые инструменты

- Комплект тормозных колодок

- Набор рожковых и торцевых ключей

- Плоскогубцы с узкими губками

- Молоток и монтажная лопатка

- Ветошь и очиститель тормозов

- Домкрат и противооткатные упоры

Порядок выполнения работ:

- Зафиксируйте автомобиль ручным тормозом, установите противооткатные упоры под передние колеса

- Ослабьте гайки заднего колеса, поднимите авто домкратом и снимите колесо

- Открутите два направляющих винта барабана (если установлены)

- Снимите тормозной барабан, аккуратно постукивая молотком через деревянную проставку

- Очистите механизм от пыли щеткой, не используя сжатый воздух

- Сожмите верхнюю стяжную пружину плоскогубцами и снимите её с колодок

- Отсоедините нижнюю распорную планку и разжимную пружину

- Снимите колодки вместе с распорными планками

- Установите новые колодки в обратной последовательности, смазав металлические контакты графитовой смазкой

- Соберите механизм, контролируя правильность положения всех пружин

- Проверьте ход регулировочного механизма

- Установите барабан, закрутите направляющие винты и смонтируйте колесо

После замены прокачайте тормозную систему при необходимости. Проверьте работоспособность тормозов на малой скорости, затем отрегулируйте ручной тормоз (должен фиксироваться за 4-5 щелчков). Первые 200 км избегайте резкого торможения для притирки колодок.

| Контрольный параметр | Значение |

|---|---|

| Минимальная толщина накладки | 1.5 мм |

| Максимальный диаметр барабана | 201.5 мм |

| Момент затяжки направляющих винтов | 20-25 Н·м |

Ремонт суппорта: замена поршня и сальников

Перед началом работ демонтируйте суппорт с автомобиля, отсоедините тормозной шланг (предварительно слив тормозную жидкость) и снимите тормозные колодки. Тщательно очистите корпус суппорта от грязи и старой смазки снаружи, избегая попадания абразивных частиц внутрь механизма. Зафиксируйте суппорт в тисках через мягкие прокладки, чтобы исключить повреждения.

Извлеките старый поршень: подайте сжатый воздух (до 8 атм) через отверстие для шланга, предварительно установив между корпусом суппорта и поршнем деревянный брусок для амортизации. Если поршень закис, используйте специальный съемник или винтовой пресс. Удалите пыльник и поршневой сальник из посадочных канавок при помощи монтажной лопатки или медицинского зажима, соблюдая осторожность.

Ключевые этапы замены

- Очистите внутреннюю полость суппорта и посадочные канавки сальников специальной чистящей жидкостью (без масла и бензина!). Проверьте зеркало цилиндра и поршня на отсутствие коррозии, задиров и эллипсности.

- Смажьте новую манжету поршня и пыльник рекомендованной смазкой (например, RED RUBBER GREASE). Установите сальник в канавку корпуса суппорта строго без перекосов, используя монтажную оправку.

- Аккуратно вдавите новый поршень руками в цилиндр, вращая его по часовой стрелке для равномерного распределения усилия. Убедитесь, что торец поршня не задирает кромку сальника.

- Заправьте внешний паз пыльника смазкой, наденьте его на поршень и зафиксируйте в канавке суппорта, используя монтажную лопатку. Проверьте отсутствие перекручивания уплотнителя.

После сборки прокачайте тормозную систему для удаления воздуха, проверьте герметичность соединений под давлением. Убедитесь в свободном ходе поршня при имитации работы тормозов (нажатие на педаль) и отсутствии подтекания жидкости. Обязательно замените все стопорные кольца и болты, имеющие признаки деформации или коррозии.

Проточка тормозных дисков - показания к выполнению

Основным показанием к проточке тормозных дисков является наличие на их рабочей поверхности неровностей. Эти дефекты проявляются в виде:

- Биения руля или педали тормоза (вибрации, пульсации) при замедлении автомобиля, особенно на высоких скоростях.

- Визга или скрежета во время торможения, вызванных локальным контактом колодки с выступами на диске.

- Снижения эффективности торможения из-за неравномерного контакта колодки с поверхностью диска.

Проточка становится целесообразной альтернативой замене дисков при соблюдении двух ключевых условий:

- Остаточная толщина диска после обработки должна превышать минимально допустимую величину (указана на самом диске или в руководстве по эксплуатации).

- Дефекты поверхности носят локальный характер (выработка, небольшие задиры, коробление) и не связаны с критическими повреждениями (глубокие трещины, сколы, сильный перегрев с изменением структуры металла).

| Показание | Визуальный признак/Симптом |

| Термическая деформация ("ведение" диска) | Синеватые пятна перегрева, волнообразная поверхность |

| Локальные задиры и борозды | Глубокие царапины, риски на поверхности |

| Ржавчина на рабочей поверхности | Рыхлый слой окислов после длительного простоя |

| Следы неравномерного износа колодок | Ступенчатые выступы по краю диска (буртики) |

Установка новых тормозных дисков - этапы

Замена тормозных дисков на Приоре требует строгого соблюдения последовательности операций для обеспечения безопасности. Предварительно подготовьте необходимые инструменты и убедитесь в исправности новых деталей.

Перед началом работ поставьте автомобиль на ровную поверхность, зафиксируйте противооткатными упорами, снимите декоративные колпаки и ослабьте колесные болты. Обязательно используйте домкрат и подставки для надежной фиксации.

Процедура замены

- Демонтаж колеса

Вывесите домкратом переднюю часть авто, снимите колесо и открутите направляющие суппорта. - Снятие суппорта

Аккуратно снимите тормозной суппорт, подвесив его на проволоке к пружине. Не допускайте провисания тормозного шланга. - Демонтаж старого диска

Открутите крепежный винт (при наличии) и снимите тормозной диск со ступицы. При закисании используйте проникающую смазку WD-40. - Подготовка поверхности

Очистите ступицу от ржавчины металлической щеткой. Убедитесь в отсутствии осевого биения. - Установка нового диска

Наденьте диск на шпильки ступицы, закрепите винтом (если предусмотрен). Проверьте свободное вращение без заклинивания. - Сборка узла

Установите суппорт и направляющие. Замените тормозные колодки при наличии значительного износа. - Прокачка тормозов

Обязательно прокачайте систему для удаления воздуха после замены дисков.

Контроль после установки:

Перед эксплуатацией выполните 5-7 плавных торможений на скорости 50 км/ч для притирки поверхностей. Избегайте резких остановок в первые 200 км пробега.

Важно: Все болты суппорта затягивайте динамометрическим ключом с усилием 25-30 Н·м. Регулярно проверяйте момент затяжки после пробега 100-200 км.

Ремонт задних тормозных цилиндров

Основной причиной выхода из строя задних тормозных цилиндров является повреждение резиновых уплотнительных элементов (манжет), приводящее к утечке тормозной жидкости и завоздушиванию контура. Характерные признаки неисправности – снижение уровня жидкости в бачке, подтёки на внутренней поверхности колёсных дисков или задней части барабана, неравномерный износ колодок, увод автомобиля в сторону при торможении.

Перед началом работ подготовьте комплект ремонтных манжет для цилиндров, тормозную жидкость, чистящие средства (без масляной основы), ветошь и набор инструментов. Обязательно заглушите гибкие шланги для предотвращения полного вытекания жидкости из системы и отсоедините суппорт от задней балки.

Последовательность работ

- Снимите тормозной барабан, предварительно ослабив стяжную пружину ручного тормоза.

- Отсоедините тормозные шланги, закупорив их для сохранения жидкости.

- Извлеките цилиндр из скобы суппорта, открутив два крепёжных болта.

- Разберите цилиндр, аккуратно вынув поршни струёй сжатого воздуха (направляйте их в ветошь).

- Очистите все детали спиртом или специальным очистителем тормозов.

Проверьте зеркало цилиндра и поверхность поршней на отсутствие задиров, коррозии и глубоких рисок. При обнаружении дефектов узел подлежит замене. Установите новые манжеты, смазав их чистой тормозной жидкостью. Соберите цилиндр, вставив поршни руками без применения инструментов.

| Критичные ошибки | Последствия |

| Использование бензина для очистки | Разрушение резиновых деталей |

| Применение инструментов при сборке поршней | Повреждение манжет |

| Неполная прокачка системы | Низкая эффективность торможения |

Установите цилиндр на штатное место, подсоедините шланги и соберите суппорт. После монтажа обязательно выполните прокачку тормозной системы для удаления воздуха, начиная с заднего правого колеса. Проверьте герметичность соединений и работу ручного тормоза.

Замена тормозных шлангов - правила безопасности

Работа с тормозной системой требует строгого соблюдения мер предосторожности из-за высокого давления жидкости и токсичности материалов. Несоблюдение правил может привести к травмам от разбрызгивания жидкости, отказу тормозов или повреждению компонентов системы.

Обязательно используйте защитные очки и химически стойкие перчатки для предотвращения контакта тормозной жидкости с кожей и слизистыми. Обеспечьте хорошую вентиляцию рабочей зоны – пары жидкости токсичны. Исключите источники открытого огня вблизи зоны ремонта.

Пошаговые меры безопасности

- Фиксация автомобиля

Перед поднятием установите противооткатные упоры под колеса противоположной оси. При работе на подъемнике задействуйте аварийный тормоз и страховочные стойки. - Сброс давления

Откройте крышку бачка тормозной жидкости, накройте его чистой ветошью. Медленно нажмите педаль тормоза 3-5 раз при заглушенном двигателе до увеличения усилия. - Обращение с фитингами

Очистите соединения шлангов перед откручиванием. Используйте только подходящие торцевые ключи "6-гранник" для предотвращения срыва граней. - Контроль утечек

После монтажа новых шлангов проверьте герметичность соединений при работающем двигателе (давление в системе до 150 бар). Не допускайте контакта жидкости с ЛКП.

| Запрещенные действия | Риск |

|---|---|

| Откручивание штуцеров на весу | Перекос резьбы, повреждение трубок |

| Применение ударных инструментов | Деформация портов суппорта |

| Запуск двигателя без проверки | Разгерметизация системы, утечка |

Обязательно прокачайте тормозную систему после замены шлангов для удаления воздуха. Утилизируйте отработанную жидкость как химические отходы – запрещен слив в канализацию или грунт. Проведите тест-драйв на безопасном участке перед эксплуатацией.

Устранение течи главного тормозного цилиндра

Течь главного тормозного цилиндра (ГТЦ) возникает из-за износа или повреждения манжет поршней, коррозии зеркала цилиндра, дефекта корпуса либо неплотной затяжки трубопроводов. Основные признаки – падение уровня жидкости в бачке, маслянистые потёки на вакуумном усилителе и снижение эффективности торможения с характерным провалом педали.

Перед ремонтом подготовьте новый ремкомплект ГТЦ, тормозную жидкость, ветошь и инструменты. Обязательно выполните прокачку системы после сборки для удаления воздуха. Работы требуют чистоты – избегайте попадания грязи в гидравлику.

Этапы ремонта

- Снятие ГТЦ:

- Отсоедините клемму АКБ

- Откачайте жидкость из бачка шприцем

- Ослабьте хомуты и снимите шланги с штуцеров (готовьтесь к утечке остатков жидкости)

- Открутите гайки крепления цилиндра к вакуумному усилителю (2 шт)

- Разборка и диагностика:

- Расконтрите и выверните стопорные болты поршней

- Аккуратно выньте поршни, пружины и уплотнения

- Осмотрите зеркало цилиндра – царапины глубиной более 0.1 мм требуют замены узла

- Проверьте корпус на трещины

- Замена уплотнений:

- Смените все манжеты и резиновые элементы из ремкомплекта

- Смажьте детали чистой тормозной жидкостью перед сборкой

- Установите поршни строго по схеме (первичный/вторичный)

- Затяните стопорные болты с моментом 8-10 Н·м

- Монтаж и прокачка:

- Закрепите ГТЦ на усилителе (момент 15-20 Н·м)

- Подсоедините трубки, затяните штуцера ключом на 14-17 Н·м

- Залейте жидкость в бачок

- Прокачайте систему, начиная с правого заднего колеса, последовательно удаляя воздух

Проверьте герметичность соединений при работающем двигателе (усиленный вакуум). Если течь сохранилась – возможен брак уплотнений или скрытый дефект корпуса. В этом случае рекомендована замена ГТЦ в сборе.

Ремонт или замена вакуумного усилителя

Ремонт вакуумного усилителя тормозов на Приоре в большинстве случаев нецелесообразен из-за сложности конструкции и отсутствия ремонтных комплектов. Практически всегда выполняется полная замена узла при выявлении неисправностей, таких как разгерметизация, повреждение диафрагмы или потеря разрежения. Попытки разборки и восстановления герметичности обычно приводят к повторному отказу и снижают безопасность системы.

Основные признаки неисправности включают жесткую педаль тормоза, шипящий звук при нажатии на тормоз, плавающие обороты двигателя на холостом ходу или заметное снижение эффективности торможения. Перед заменой обязательна проверка целостности вакуумного шланга и обратного клапана – их повреждение может имитировать поломку усилителя.

Процедура замены вакуумного усилителя

Для замены потребуются: новый усилитель, тормозная жидкость, набор гаечных ключей и отверток. Обязательно отсоедините минусовую клемму АКБ перед началом работ. Основные этапы:

- Снимите пластиковую декоративную накладку рулевой колонки.

- Отсоедините разъем датчика положения педали тормоза.

- Выкрутите гайки крепления педального узла к кронштейну кузова.

- Ослабьте хомуты и демонтируйте вакуумный шланг с штуцера усилителя.

- Открутите четыре гайки крепления усилителя к перегородке моторного щита.

- Аккуратно отсоедините главный тормозной цилиндр от усилителя, не перегибая трубопроводы.

- Извлеките старый усилитель вместе с кронштейном педалей из моторного отсека.

Установка нового усилителя выполняется в обратной последовательности. Критически важно:

- Проверить герметичность соединений вакуумного шланга

- Отрегулировать ход педали тормоза (свободный ход 2-5 мм)

- Прокачать тормозную систему для удаления воздуха

- Убедиться в отсутствии утечек тормозной жидкости

| Контрольный пункт | Норма | Последствия нарушений |

|---|---|---|

| Усилие на педали | Плавное без провалов | Снижение эффективности торможения |

| Зазор педали | 2-5 мм | Неполное растормаживание/перегрев |

| Разрежение в шланге | ≥ 0.5 Бар | Жесткая педаль, повышенные нагрузки |

После замены проверьте работу тормозов на стоящем автомобиле (педаль не должна проваливаться) и во время тестовой поездки на малой скорости. Не эксплуатируйте автомобиль при появлении шипения, неравномерном торможении или увеличении хода педали – это указывает на ошибки монтажа или необходимость повторной прокачки.

Замена регулятора давления тормозов

Отсоедините минусовую клемму аккумуляторной батареи. Поднимите заднюю часть автомобиля на подъёмнике или установите на опоры. Снимите защитный кожух регулятора давления (при наличии), открутив крепёжные винты. Очистите соединения от загрязнений сжатым воздухом или щёткой.

Отожмите фиксатор и отсоедините электрический разъём датчика положения регулятора. Ослабьте контргайки на тормозных трубках. Используя торцовый ключ на 10 мм, последовательно отверните четыре трубки от корпуса регулятора. Придерживайте штуцера вторым ключом для предотвращения проворачивания.

Монтаж и проверка

Установите новый регулятор, совместив монтажные отверстия с крепёжными шпильками кузова. Затяните гайки крепления моментом 15-20 Н·м. Подключите тормозные трубки в соответствии со схемой производителя, соблюдая последовательность:

- Трубка контура передних тормозов

- Трубка контура задних тормозов

- Трубка от главного тормозного цилиндра

- Трубка к бачку тормозной жидкости

Затяните контргайки моментом 14-17 Н·м. Наденьте электрический разъём до щелчка фиксатора. Установите защитный кожух и подключите АКБ.

Обязательно выполните прокачку тормозной системы в последовательности: правый задний → левый передний → левый задний → правый передний тормозной механизм. Проверьте герметичность соединений и уровень тормозной жидкости. Перед эксплуатацией проверьте срабатывание АБС при экстренном торможении на безопасном участке.

Тормозная педаль "мягкая": поиск причин

Появление "мягкой" или проваливающейся педали тормоза на Приоре сигнализирует о серьезной неисправности, напрямую влияющей на безопасность. Основная причина – наличие воздуха или газа в гидравлической системе тормозов, снижающее ее жесткость. Педаль при этом становится "ватной", ход увеличивается, эффективность торможения резко падает.

Игнорирование проблемы ведет к полному отказу тормозов. Поиск причины требует системной проверки всех компонентов системы на герметичность и целостность. Необходимо немедленно прекратить эксплуатацию автомобиля и приступить к диагностике.

Основные причины и методы диагностики

Поиск неисправности следует начинать с наиболее вероятных и простых для проверки причин:

- Наличие воздуха в системе:

- Причина: Некачественная прокачка после ремонта, микротрещины в магистралях/шлангах, износ уплотнений.

- Диагностика: Визуальный осмотр узлов на предмет подтеков тормозной жидкости. Прокачка системы (при наличии воздуха педаль станет жестче).

- Повреждение тормозных шлангов:

- Причина: Внутреннее расслоение резинового шланга под давлением (внешне часто не видно). Шланг "раздувается", поглощая усилие.

- Диагностика: Требуется помощник. При работающем двигателе нажать педаль тормоза до упора и удерживать. Если педаль медленно проваливается вниз – вероятен поврежденный шланг или негерметичность магистралей/узлов.

- Неисправность главного тормозного цилиндра (ГТЦ):

- Причина: Износ манжет поршней ГТЦ, коррозия зеркала цилиндра, повреждение уплотнителей.

- Диагностика: Проверить тестом на удержание давления (как с шлангами). Осмотреть ГТЦ на предмет внешних подтеков. Часто требует замены или ремонта ГТЦ.

- Низкий уровень тормозной жидкости/негерметичность:

- Причина: Утечка через колесные цилиндры, суппорта, соединения трубок, ГТЦ.

- Диагностика: Проверить уровень в бачке. Тщательно осмотреть всю систему, включая задние барабаны/суппорта, на наличие мокрых пятен, подтеков, следов жидкости.

- Неисправность вакуумного усилителя тормозов (ВУТ):

- Причина: Разрыв диафрагмы ВУТ, негерметичность обратного клапана или шланга подачи разрежения.

- Диагностика: При заглушенном двигателе несколько раз нажать педаль тормоза до "затвердевания". Удерживая педаль нажатой, запустить двигатель. Если педаль заметно уходит вниз – ВУТ исправен. Если ход педали не меняется – неисправен ВУТ или его шланг.

- Некачественная или несоответствующая тормозная жидкость:

- Причина: Закипание жидкости при нагреве (образование пузырьков пара).

- Диагностика: Проверить маркировку и состояние жидкости (цвет, запах). Заменить на рекомендованную (DOT-4) с полной прокачкой системы.

Действия при обнаружении

Порядок ремонта зависит от выявленной неисправности:

| Причина | Решение |

|---|---|

| Воздух в системе | Полная прокачка тормозной системы |

| Поврежденный шланг/трубка | Замена неисправного элемента, прокачка |

| Неисправность ГТЦ | Замена или ремкомплект ГТЦ, прокачка |

| Утечка тормозной жидкости | Устранение источника утечки, долив/замена жидкости, прокачка |

| Неисправность ВУТ | Замена вакуумного усилителя или шланга |

| Некачественная жидкость | Полная замена тормозной жидкости, прокачка |

После любого ремонта гидравлической части тормозной системы обязательна тщательная прокачка для удаления воздуха. Работы требуют навыков и понимания системы. При отсутствии опыта рекомендуется обратиться в сервис.

Устранение скрипа тормозных колодок

Скрип тормозных колодок на Lada Priora часто возникает из-за вибрации фрикционных накладок о поверхность диска или барабана. Основные причины включают загрязнение рабочих поверхностей, износ элементов системы, несовместимость материалов или неправильную установку компонентов. Для эффективного устранения проблемы требуется последовательная диагностика и применение специфических методов.

Перед выполнением работ снимите колесо и проверьте состояние тормозного механизма. Убедитесь в отсутствии критического износа колодок (минимальная толщина накладки 2-3 мм), деформации дисков, закисания направляющих суппорта или повреждения пыльников. Очистите все детали от грязи и коррозии специальным обезжиривателем.

Методы устранения скрипа

Примените комплексный подход, используя следующие способы:

- Механическая обработка:

- Снимите фаску с краёв колодок напильником (угол 45°, глубина 1-2 мм)

- Прошлифуйте поверхность накладок наждачной бумагой зернистостью P180

- Нанесение противоскрипных составов:

- Обработайте тыльную сторону колодок термостойкой пастой (например, Molykote CU-7439)

- Нанесите медную смазку на направляющие суппорта и прижимные пластины

- Установка антискрипных пластин:

- Замените изношенные пружины и противоскрипные пластины

- Проверьте правильность ориентации колодок (отмеченная сторона – к переду автомобиля)

После сборки выполните притирку колодок: совершите 5-7 плавных торможений со скорости 60 км/ч до 10 км/ч без полной остановки. Избегайте агрессивного торможения в первые 200 км пробега. Если скрип сохраняется, проверьте состояние тормозных дисков – биение свыше 0.05 мм требует проточки или замены.

| Компонент | Критический износ | Норма |

|---|---|---|

| Толщина фрикционной накладки | < 2 мм | > 3 мм |

| Толщина тормозного диска | < 18 мм | 20.4 мм (новый) |

| Люфт направляющих суппорта | Заедание при движении | Плавный ход |

Важно: Не используйте обычную смазку на рабочих поверхностях колодок! Применяйте только термостойкие (до +500°C) противоскрипные составы. Регулярно очищайте тормозные механизмы от дорожной грязи и солевых отложений – это предотвратит повторное появление скрипа.

Неисправности ABS - диагностика сканером

Диагностика сканером – обязательный этап при появлении сигнала неисправности ABS на панели приборов Приоры. Современные автомобильные сканеры (например, ELM327 с ПО типа OpenDiag, ScanMaster или дилерский DST-2T) подключаются к диагностическому разъему OBD-II и позволяют считать конкретные коды ошибок из блока управления ABS, что значительно сужает круг поиска проблемы. Без этого оборудование поиск неисправности превращается в "гадание", так как система ABS включает датчики скорости вращения колес, гидравлический модулятор, блок управления и проводку.

После подключения сканера и запуска диагностической программы для ABS необходимо считать сохраненные в памяти блока управления коды неисправностей (DTC – Diagnostic Trouble Codes). Каждому коду соответствует определенная проблема, например: обрыв или короткое замыкание в цепи датчика конкретного колеса, неисправность модулятора, сбой связи с блоком управления двигателем или неверный сигнал от датчика педали тормоза. Важно помнить, что один код может указывать на несколько потенциальных причин.

Типовые шаги диагностики по кодам ошибок

- Расшифровка кода: Определите конкретный элемент системы, на который указывает ошибка (например, C0040 – неисправность правого заднего датчика скорости). Используйте мануалы или базы данных кодов для Приоры.

- Визуальный осмотр:

- Проводка: Проверьте целостность проводов к "проблемному" датчику или модулятору, состояние разъемов (окисление, влага, повреждение).

- Датчики: Осмотрите датчики колес на предмет механических повреждений, загрязнения (металлическая стружка) и надежность крепления. Зазор между датчиком и задающим ротором должен быть ~0.5-1.0 мм.

- Гидроблок: Убедитесь в отсутствии подтеков тормозной жидкости.

- Проверка параметров в реальном времени: Используйте сканер для просмотра live data ABS:

- Скорость вращения каждого колеса при движении (должны быть примерно равны).

- Напряжение питания датчиков (~12V).

- Состояние ключа зажигания и выключателя стоп-сигналов.

- Проверка сопротивления датчиков: При выключенном зажигании измерьте мультиметром сопротивление датчика, вызвавшего ошибку (обычно 0.7-2.5 кОм для Приоры). Сравните со значением исправного датчика на другом колесе. Проверьте сопротивление изоляции на "массу" (должно быть > 20 МОм).

- Очистка ошибок: После устранения неисправности стертите коды сканером и проверьте, не появляется ли ошибка снова при тестовой поездке.

| Частые коды ошибок ABS Приора | Возможная причина | Направление проверки |

|---|---|---|

| C0040, C0045, C0050, C0055 | Неисправность датчика скорости колеса (ПЗ, ЛЗ, ПП, ЛП) | Проводка, разъем, зазор, сопротивление датчика, задающий ротор |

| C0110, C0120, C0130 | Неисправность клапанов/насоса гидроблока ABS | Проводка к гидроблоку, питание, "масса" гидроблока |

| U0121 | Потеря связи с блоком управления двигателем (ECU) | Проводка CAN-шины, контакты разъемов ABS/ECU |

| C1010, C1020 | Низкое напряжение в цепи ABS | Напряжение АКБ, генератор, цепь питания ABS/предохранители |

Замена датчиков АБС передних колес

Замена датчиков АБС на передних колесах Приоры требуется при неисправностях: загорается индикатор ABS на панели приборов, пропадает антиблокировочная функция тормозов или появляются ошибки в системе (например, C1016, C1017). Датчики подвержены механическим повреждениям, коррозии контактов и обрыву проводов из-за близости к вращающимся элементам.

Перед заменой убедитесь в неисправности именно датчика, проверив мультиметром сопротивление (норма: 0.9–1.3 кОм) и целостность проводки. Подготовьте новый датчик (артикулы: 11180-3724030-00 для левого, 11180-3724040-00 для правого), торцевые ключи на "10" и "13", головку на "7", домкрат и WD-40.

Порядок замены

- Зафиксируйте автомобиль ручным тормозом, поднимите домкратом нужное колесо, снимите его.

- Найдите датчик АБС за поворотным кулаком. Открутите болт крепления (ключ на "7").

- Отсоедините разъем датчика в подкапотном пространстве:

- Через арку колеса проследите трассу провода до разъема у брызговика двигателя.

- Нажмите на фиксатор разъема и аккуратно разъедините колодку.

- Извлеките старый датчик из посадочного отверстия. При закисании используйте WD-40.

- Очистите посадочное гнездо от грясти металлической щеткой.

- Установите новый датчик, совместив шлицы с пазами ступицы. Затяните болт моментом 4–6 Н∙м.

- Проложите провод по штатной трассе, закрепите его в клипсах. Подсоедините разъем.

- Повторите действия для второго колеса при необходимости.

После замены запустите двигатель и убедитесь, что лампочка ABS погасла. Проведите тест-драйв на безопасном участке, проверив срабатывание системы при резком торможении. Для окончательной проверки считайте ошибки сканером OBD-II.

| Ключевые моменты | Рекомендации |

| Чистота посадочного места | Перед установкой обработайте гнездо очистителем тормозов |

| Положение провода | Не допускайте контакта с тросом ручника или вращающимися деталями |

| Диагностика после замены | Обязательно проверьте коды ошибок и реальную работу ABS |

Важно: Не перегибайте провод датчика – это может вызвать внутренний обрыв жил. При установке избегайте попадания смазки на активный элемент датчика. Если индикатор ABS остается активным, проверьте целостность зубчатого кольца на ступице.

Замена датчиков АБС задних колес

Для замены задних датчиков АБС на Приоре потребуется подготовить стандартный набор инструментов: ключи на "10", "13", отвертки, домкрат и баллонный ключ. Обязательно отключите минусовую клемму аккумулятора перед началом работ. Помните, что датчики задних колес интегрированы в ступицы и подключены к проводке через разъемы в области колесных арок.

После снятия колес снимите защитные пластиковые подкрылки для доступа к креплениям датчика. Обратите внимание на состояние проводки – частой причиной неисправностей становятся перетертые провода или окисленные контакты. Проверьте целостность разъемов перед демонтажем старого датчика.

Пошаговый порядок работ

- Вывесите заднее колесо домкратом, снимите колесо и демонтируйте подкрылок

- Найдите разъем подключения датчика АБС (расположен над рычагом подвески)

- Отсоедините фишку проводов, нажав на пластиковый фиксатор

- Выкрутите болт крепления датчика (ключ на "10") к кронштейну задней балки

- Аккуратно извлеките корпус датчика из посадочного отверстия в ступице

- Очистите посадочное гнездо от грязи металлической щеткой

- Установите новый датчик, совместив шлицы с пазами ступицы

- Затяните крепежный болт моментом 8-10 Н∙м