Тормозная трубка - надежность остановки вашего автомобиля

Статья обновлена: 01.03.2026

Исправность тормозов напрямую определяет безопасность движения.

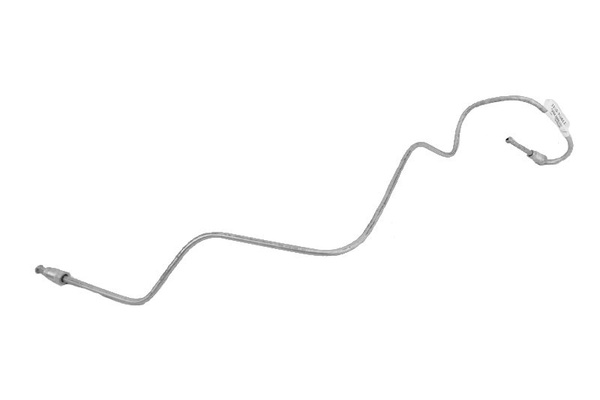

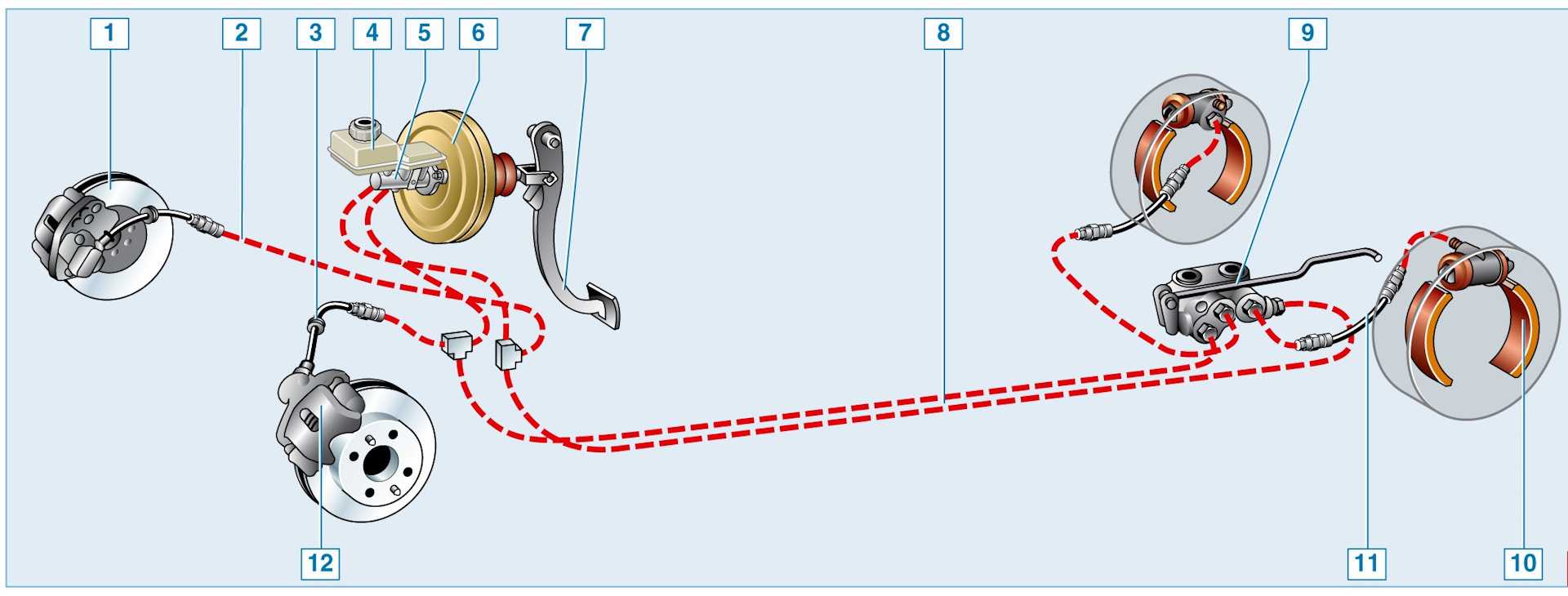

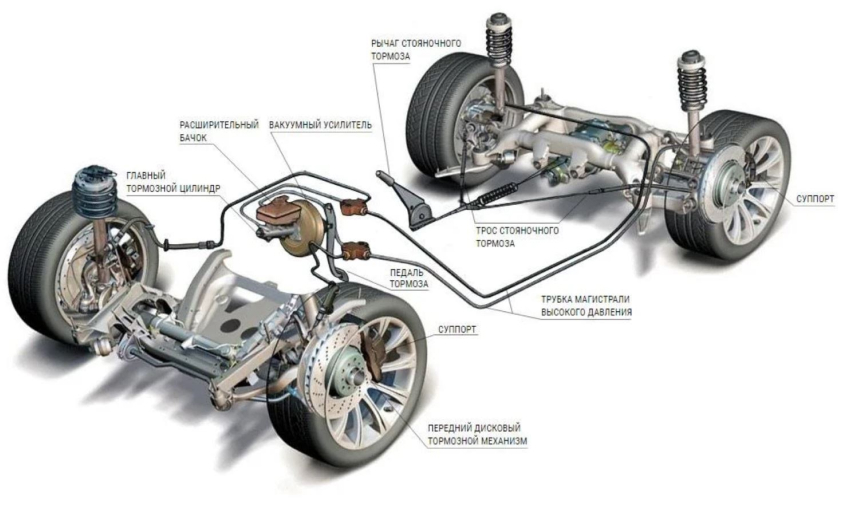

Тормозная трубка служит магистралью для передачи тормозной жидкости под высоким давлением.

Надежность этих элементов критична для мгновенной реакции тормозных механизмов.

Конструкция тормозной трубки: материалы и требования к прочности

![]()

Тормозные трубки представляют собой жесткие металлические или гибкие композитные магистрали, предназначенные для передачи тормозной жидкости под высоким давлением. Их конструкция исключает эластичность стенок для предотвращения потери энергии при срабатывании тормозов и обеспечивает точную передачу усилия от педали к суппортам.

Основные требования к тормозным трубкам включают абсолютную герметичность, стойкость к давлению свыше 200 бар, виброустойчивость и химическую инертность к тормозным жидкостям. Нарушение целостности трубки приводит к полному отказу тормозной системы, что предъявляет экстремальные требования к выбору материалов и технологии производства.

Ключевые материалы и инженерные решения

Материалы для жестких трубок:

- Двухслойная сталь: Внешний слой - оцинкованная сталь (защита от коррозии), внутренний - деформируемая медь или латунь. Выдерживает давление до 300 бар.

- Нержавеющая сталь AISI 304: Используется в премиум-сегменте. Устойчива к солевым реагентам, давление на разрыв - от 700 бар.

- Медно-никелевый сплав (CuNi): Не подвержен коррозии, пластичен при монтаже. Рабочее давление - 250 бар.

Материалы для гибких шлангов:

- Многослойная конструкция: Внутренняя тефлоновая трубка + кевларовое/стальное оплетение + внешняя резиновая оболочка.

- Армирование - перекрестная оплетка из нержавеющей стали (давление 400-500 бар) или арамидных нитей.

Критические требования к прочности:

- Испытательное давление - минимум 2.5x от рабочего (ГОСТ 32484)

- Радиус изгиба - не менее 3 диаметров трубки для исключения заломов

- Сопротивление усталости - ≥ 2 млн циклов нагрузок при 100 бар

- Термостойкость: -50°C...+150°C без изменения характеристик

| Параметр | Металлические трубки | Гибкие шланги |

|---|---|---|

| Давление разрыва | ≥ 700 бар | ≥ 500 бар |

| Срок службы | 15+ лет | 5-7 лет |

| Уязвимость | Коррозия сколов | Перетирание, УФ-деградация |

Проверка тормозных трубок на коррозию и механические повреждения

Визуально осмотрите всю длину каждой тормозной трубки при хорошем освещении. Ищите признаки ржавчины, особенно в местах креплений хомутов, изгибов и соединений, где скапливается влага и грязь. Обращайте внимание на пятна, вздутия покрытия, изменение цвета металла или кристаллические отложения – они указывают на активную коррозию.

Проведите рукой по трубке (на холодной системе!), ощупывая поверхность на предмет шероховатостей, глубоких царапин, вмятин или задиров. Особенно тщательно проверяйте участки возле колес, кузовных элементов и в подкапотном пространстве, подверженные воздействию реагентов и механическим воздействиям. Убедитесь в отсутствии перегибов или деформации, нарушающих сечение трубки.

Ключевые методы диагностики состояния

Обязательные действия при обнаружении проблем:

- Тест на прочность: При выявлении даже незначительных очагов коррозии или повреждений аккуратно почистите подозрительный участок мелкой наждачной бумагой. Если металл истончен, рыхлый или видна глубокая выемка – трубка требует немедленной замены.

- Проверка гибкости: Легкое покачивание закрепленной трубки не должно вызывать трещин или хруста в корродированных зонах. Излишняя подвижность свидетельствует о потере прочности.

Критерии оценки повреждений:

| Тип дефекта | Допустимый уровень | Требует замены |

| Поверхностная коррозия (равномерная) | До 10% площади без потери толщины | Нет (очистка + защита) |

| Локальная коррозия (очаговая) | Отсутствие глубоких язв | Любое углубление или утонение стенки |

| Механические повреждения (царапины, вмятины) | Поверхностные риски без деформации | Нарушение геометрии, задиры, глубина >0.2мм |

Помните: игнорирование дефектов трубок ведет к внезапному разрыву тормозной магистрали и полному отказу тормозов. Заменяйте поврежденные элементы только на оригинальные или качественные аналоги, соответствующие спецификациям производителя по материалу и диаметру.

Технология замены тормозной трубки: последовательность действий

Замена тормозной трубки требует строгого соблюдения технологии. От этого зависит герметичность контура и безопасность эксплуатации автомобиля. Работу проводят в чистом, хорошо освещенном месте с использованием специализированного инструмента.

Перед началом убедитесь в наличии новой трубки нужной длины и конфигурации, качественных медных шайб или уплотнителей, свежей тормозной жидкости, подходящего размера гаечных ключей (часто 10 мм или 12 мм), трубного ключа, инструмента для прокачки тормозов. Заблаговременно слейте часть тормозной жидкости из бачка главного цилиндра во избежание ее пролива.

Последовательность операций при замене

- Демонтаж старой трубки:

- Обесточьте автомобиль, снимите колесо для доступа к проблемному участку.

- Тщательно очистите гайки соединений трубки с суппортом/рабочим цилиндром и гидромодулем/колёсным цилиндром от грязи.

- Аккуратно открутите гайки соединений трубным ключом, избегая закругления граней. Снимите трубку с крепежных скоб или хомутов.

- Подготовка и установка новой трубки:

- Сравните новую трубку со старой, убедитесь в полном совпадении длины, формы изгибов и типа фитингов.

- Аккуратно согните трубку (если требуется), избегая заломов и уменьшения внутреннего диаметра. Используйте трубогиб.

- Закрепите трубку в штатных креплениях, избегая натяга и контакта с подвижными деталями или острыми кромками.

- Наденьте новые медные шайбы или уплотнители на концы трубки. Затяните гайки соединений вручную, затем доведите момент указанный производителем динамометрическим ключом. Перетяжка недопустима.

- Завершение работ:

- Долейте тормозную жидкость в бачок ГЦ до уровня MAX.

- Прокачайте тормозную систему, начиная с самого дальнего от ГЦ колеса, до полного удаления воздуха и появления плотной струи жидкости.

- Проверьте все соединения на герметичность. Убедитесь в отсутствии подтеков.

- Установите колесо, опустите автомобиль. Проведите тестовое торможение на малой скорости, затем проверьте эффективность тормозов в безопасных условиях.

Список источников

При подготовке материалов о тормозных трубках использовались специализированные технические издания, официальные стандарты безопасности и профильные ресурсы автомобильной индустрии. Это обеспечивает достоверность информации об устройстве, функциях и требованиях к данному компоненту.

Ключевыми источниками выступили нормативная документация производителей тормозных систем, учебные пособия по автомобильной механике и актуальные исследования в области материаловедения. Особое внимание уделено регламентам, регулирующим безопасность тормозных магистралей.

- ГОСТ Р 41.13-2007: Единообразные предписания, касающиеся тормозных систем легковых автомобилей

- Учебник: "Автомобильные тормозные системы" под редакцией В. А. Ротенберга

- Технический регламент Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств"

- Производственные стандарты Continental AG для тормозных шлангов

- Методическое пособие: "Диагностика и обслуживание гидропривода тормозов" (НАМИ)

- Справочник "Конструкция и расчет автомобиля" (раздел "Тормозные системы")

- Журнал "Автосервис": Архивные публикации о дефектах тормозных магистралей