Тормозной штуцер - выбор и его роль в системе

Статья обновлена: 28.02.2026

Тормозной штуцер – небольшой, но критически важный компонент гидравлической системы автомобиля. Он обеспечивает герметичное соединение тормозных трубок с суппортами или цилиндрами, позволяя эффективно передавать давление жидкости.

Неправильный подбор штуцера приводит к утечкам тормозной жидкости, падению давления в контуре и полному отказу тормозов. Коррозия, повреждение резьбы или несоответствие стандартов делают эту деталь потенциальным источником аварийной ситуации.

В статье детально разберем: принцип работы штуцера, ключевые параметры выбора (тип резьбы, угол конуса, материал), особенности установки и признаки износа. Понимание этих аспектов необходимо для безопасной эксплуатации транспортного средства.

Где расположены штуцеры в гидравлической тормозной системе

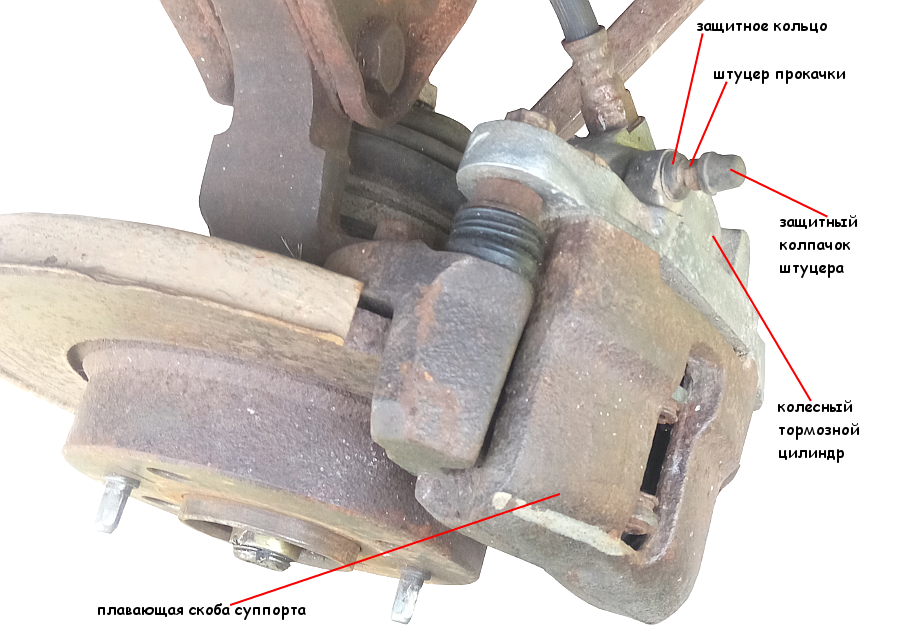

Тормозные штуцеры устанавливаются в точках системы, где возможно скопление воздуха – преимущественно на тормозных механизмах каждого колеса. На дисковых тормозах они вмонтированы в суппорты, обычно в верхней части корпуса. Для барабанных систем штуцер находится на колесном тормозном цилиндре, часто ближе к задней стенке.

Дополнительно штуцеры могут располагаться на главном тормозном цилиндре (ГТЦ), если конструкция предусматривает его прокачку, или в модуле ABS. В последнем случае они интегрированы в блок управления антиблокировочной системой для обслуживания сложных гидравлических контуров.

Типовые места установки

- Передние колеса: На верхней/боковой поверхности суппорта дисковых тормозов.

- Задние колеса: На суппортах (дисковые) или колесных цилиндрах (барабанные).

- Главный цилиндр: На корпусе ГТЦ (если предусмотрено конструкцией).

- ABS-модуль: На гидроблоке системы ABS/ESP (отдельные штуцеры для каждого контура).

| Узел системы | Расположение штуцера |

|---|---|

| Суппорт дискового тормоза | Верхняя часть корпуса, реже – боковая сторона |

| Колесный цилиндр (барабан) | Тыльная сторона цилиндра |

| ГТЦ | Рядом с поршневыми камерами |

| ABS-модуль | На гидравлических выходах блока |

Важно: на некоторых моделях авто штуцеры защищены резиновыми колпачками. При поиске ориентируйтесь на металлические выступы с шестигранной головкой под ключ и резьбовым отверстием для прокачки.

Зачем нужен штуцер прокачки в контуре тормозов

Штуцер прокачки критически важен для удаления воздуха из гидравлической тормозной системы. Воздух, попавший в контур (например, при замене колодок, повреждении магистрали или естественном испарении жидкости), сжимается под давлением, что приводит к "ватной" педали тормоза и резкому снижению эффективности торможения. Без возможности его удаления система становится неработоспособной и опасной.

Конструктивно штуцер представляет собой клапан с конусной иглой, вкрученный в тормозной суппорт или рабочий цилиндр в самой верхней точке контура. При открытии специальным ключом он создает контролируемый канал для выхода жидкости вместе с пузырьками воздуха наружу во время прокачки. Герметичность в закрытом состоянии обеспечивается конической формой запирающего элемента и уплотнительным кольцом.

Ключевые функции штуцера прокачки:

- Удаление воздуха: Единственный способ полностью вытеснить воздушные пробки из системы.

- Замена тормозной жидкости: Позволяет полностью обновить жидкость, вытесняя старую через штуцер.

- Диагностика неисправностей: Помогает локализовать проблемный участок контура при проверке подачи жидкости.

| Проблема без штуцера | Результат работы штуцера |

|---|---|

| Воздух в контуре | Жесткое, предсказуемое торможение |

| Старая/загрязненная жидкость | Свежая жидкость с правильной вязкостью |

| "Провалы" педали тормоза | Высокая и стабильная педаль |

Игнорирование состояния штуцеров (закисание, срыв граней, повреждение резьбы) делает обслуживание тормозов невозможным. Регулярная проверка их работоспособности и бережное использование при прокачке прямо влияют на безопасность эксплуатации автомобиля.

Принцип работы штуцера при удалении воздуха из системы

Тормозной штуцер представляет собой клапанный механизм, установленный в верхних точках тормозных суппортов или колесных цилиндрах. Его конструкция включает конусообразную иглу, плотно прилегающую к седлу корпуса, что обеспечивает герметичность системы при закрытом состоянии. Основная задача – создание контролируемого канала для вывода воздушных пробок при сохранении рабочего давления жидкости.

При открытии штуцера гаечным ключом (обычно на ¼-½ оборота) происходит разгерметизация магистрали. Нажатие на педаль тормоза создает давление в контуре, выталкивая воздух вместе с тормозной жидкостью через освободившееся отверстие. Пузыри, как более легкие, чем жидкость, устремляются вверх к штуцеру и первыми покидают систему. Закрытие клапана после удаления воздуха восстанавливает герметичность.

Ключевые особенности процесса

- Гравитационное разделение: воздух скапливается у штуцера благодаря верхнему расположению

- Контролируемый сброс: малый ход резьбы (обычно M7x1.0 или M10x1.0) позволяет дозировать поток

- Защита от загрязнений: шестигранная головка предотвращает повреждение граней, а коническое седло – засорение частицами

Последовательность удаления воздуха:

| Этап | Действие | Результат |

|---|---|---|

| 1 | Открытие штуцера | Создание выходного канала для воздуха |

| 2 | Нажатие педали | Вытеснение воздушных пузырей под давлением |

| 3 | Наблюдение за потоком | Исчезновение пузырей в сливном шланге |

| 4 | Закрытие штуцера | Фиксация жидкости и восстановление давления |

Важно: после прокачки обязательна проверка на отсутствие подтеканий в области штуцера. Использование динамометрического ключа предотвращает повреждение резьбы при затяжке (8-15 Н·м для большинства моделей).

Виды тормозных штуцеров: резьбовые и конические

Резьбовые штуцеры используют резьбовое соединение с дополнительными уплотнительными элементами для герметизации. В них герметичность достигается за счет сжатия медных или алюминиевых шайб, резиновых колец или конусных прокладок при затягивании гайки.

Конические штуцеры создают герметичность за счет формы самого соединения. Конусообразный наконечник трубки при затяжке гайки плотно вдавливается в ответное коническое гнездо штуцера, деформируя металл и образуя металл-металл уплотнение без дополнительных элементов.

Ключевые особенности

Резьбовые штуцеры:

- Требуют периодической замены уплотнителей

- Допускают многократную сборку/разборку

- Чувствительны к перетяжке (риск срыва резьбы)

- Распространены в современных авто (ABS, ESP)

Конические штуцеры:

- Не нуждаются в уплотнительных деталях

- Требуют замены трубки при повреждении конуса

- Более устойчивы к вибрациям

- Чаще встречаются в классических моделях

| Критерий | Резьбовой | Конический |

|---|---|---|

| Уплотнительные элементы | Обязательны | Не требуются |

| Ремонтопригодность | Замена уплотнителя | Замена трубки/штуцера |

| Устойчивость к вибрациям | Средняя | Высокая |

| Риск перетяжки | Высокий | Низкий |

Важно: Тип штуцера определяется конструкцией тормозного суппорта или цилиндра. Несовместимые соединения приводят к утечкам тормозной жидкости и отказу тормозов.

Материалы изготовления: латунь, сталь или медь – что лучше

Выбор материала тормозного штуцера напрямую влияет на его долговечность, устойчивость к коррозии и совместимость с другими элементами тормозной системы. Каждый металл обладает специфическими физико-химическими свойствами, определяющими сферу его оптимального применения.

Рассмотрим ключевые особенности распространенных материалов:

Сравнение характеристик

- Латунь: Наиболее популярный вариант. Обладает хорошей коррозионной стойкостью к влаге и реагентам, пластичностью (меньше риск срыва резьбы при затяжке), легко обрабатывается. Подходит для большинства климатических условий и типов тормозных жидкостей (DOT 3, DOT 4, DOT 5.1). Менее прочна, чем сталь.

- Сталь (оцинкованная/нержавеющая): Отличается высокой механической прочностью и износостойкостью. Нержавеющая сталь (например, AISI 304/316) обеспечивает наилучшую защиту от коррозии, особенно в агрессивных средах (морской климат, сильные реагенты). Оцинкованная сталь дешевле, но защитное покрытие может повреждаться при монтаже. Требует аккуратной затяжки из-за большей твердости.

- Медь: Используется реже, обычно для специализированных штуцеров (например, прокачных). Исключительно устойчива к коррозии, очень пластична. Главные недостатки – низкая прочность (легко деформируется) и высокая стоимость. Не рекомендуется для силовых нагруженных соединений ввиду ползучести металла.

Для наглядности сравним основные параметры:

| Параметр | Латунь | Сталь (нерж.) | Медь |

|---|---|---|---|

| Коррозионная стойкость | Хорошая | Отличная | Отличная |

| Механическая прочность | Средняя | Высокая | Низкая |

| Пластичность | Хорошая | Низкая | Очень высокая |

| Стойкость к агрессивным средам | Удовлетворительная | Высокая | Высокая |

| Цена | Средняя | Высокая | Высокая |

Оптимальный выбор: Латунь является лучшим компромиссом для большинства стандартных применений благодаря сочетанию коррозионной стойкости, технологичности и приемлемой цены. Сталь (особенно нержавеющая) предпочтительна в условиях экстремальной коррозии или высоких механических нагрузок. Медь применяется ограниченно из-за недостаточной прочности.

Размеры резьбы: как понять метрическую или дюймовую систему

Основное отличие систем – единицы измерения и принцип маркировки. Метрическая резьба (например, M10×1.0) указывает диаметр в миллиметрах (10 мм) и шаг резьбы (1.0 мм между витками). Дюймовая резьба (например, 3/8"-24 UNF) обозначает диаметр в дюймах (3/8") и количество витков на дюйм длины (24 витка/дюйм).

Для точного определения типа используйте инструменты: штангенциркуль (замер диаметра) и резьбомер. Если шаг измеряется в мм – резьба метрическая. Если шкала резьбомера показывает "нити на дюйм" (TPI) – система дюймовая. Учитывайте, что для тормозных штуцеров распространены дюймовые стандарты UNF/UNEF (американские авто) и метрические (европейские/азиатские авто).

Ключевые признаки при подборе

- Метрическая (М): Обозначается буквой M (M10×1.0). Шаг в мм – целое или дробное число (1.0, 1.5, 0.75).

- Дюймовая (UNF/NPT): Обозначается дробью (3/8") и TPI (24). Уплотнительные конусные резьбы (NPT) имеют маркировку типа 1/4"-18 NPT.

| Параметр | Метрическая (М) | Дюймовая (UNF) |

|---|---|---|

| Единица диаметра | Миллиметры (мм) | Дюймы (") |

| Шаг резьбы | Расстояние между витками (мм) | Число витков на дюйм (TPI) |

| Обозначение примера | M10×1.0 | 3/8"-24 |

| Угол профиля | 60° | 60° |

Важно: Не пытайтесь вкрутить метрический штуцер в дюймовое гнездо (или наоборот), даже если диаметры визуально близки. Это приведет к срыву резьбы и утечке тормозной жидкости. Всегда сверяйтесь с технической документацией ТС или используйте замеры старого штуцера.

Ключевые характеристики: диаметр резьбы и шаг

Диаметр резьбы штуцера определяет его пропускную способность и должен точно соответствовать диаметру отверстия в тормозной магистрали или суппорте. Неверно подобранный диаметр (например, М10 вместо М12) приведет к невозможности установки или нарушению герметичности соединения.

Шаг резьбы (расстояние между витками) критичен для совместимости с ответной деталью. Даже при совпадении диаметров разный шаг (1.0 мм вместо 1.25 мм) вызовет перекос, срыв резьбы или утечку тормозной жидкости. Точное соответствие обоих параметров обеспечивает механическую прочность и герметичность.

Важные аспекты при выборе

Основные стандарты резьб:

- Метрическая (М): Обозначается буквой М и цифрой (диаметр в мм), например М10×1.0 (10 мм диаметр, 1.0 мм шаг).

- Дюймовая (UNF/JIC): Распространена в американских и некоторых азиатских авто (например, 3/8"-24).

Как определить параметры:

- Используйте штангенциркуль для замера диаметра резьбы.

- Примените резьбомер для точного определения шага.

- Сверьтесь с маркировкой старого штуцера или технической документацией авто.

Последствия ошибки:

| Несоответствие | Результат |

| Диаметр больше нужного | Невозможность вкручивания, повреждение резьбы в отверстии |

| Диаметр меньше нужного | Люфт, утечка жидкости, обрыв штуцера под нагрузкой |

| Неверный шаг | Заедание при закручивании, негерметичность, срыв резьбы |

Рекомендация: Всегда сверяйте параметры резьбы старого штуцера или консультируйтесь с производителем авто перед покупкой. Использование штуцера с неподходящей резьбой недопустимо.

Как определить размер штуцера визуально по старой детали

Очистите резьбу штуцера металлической щеткой и растворителем для удаления грязи, ржавчины и остатков герметика. Убедитесь, что профиль резьбы и грани под ключ хорошо просматриваются при ярком освещении.

Сравните старую деталь с новыми штуцерами из ремонтного комплекта или каталога, обращая внимание на визуальные различия. Основными параметрами для сопоставления являются диаметр резьбы, шаг витков и конфигурация уплотнительного конуса.

Ключевые параметры для визуальной идентификации

Определение типа резьбы:

- Метрическая резьба (европейские/азиатские авто): симметричный треугольный профиль с углом 60°

- Дюймовая резьба (американские авто): закругленные вершины витков, угол 55°

Сравнение диаметров:

- Приложите старый штуцер к новому, совместив торцы

- Контролируйте совпадение наружного диаметра резьбы и посадочного конуса

- Проверьте соответствие количества витков на одинаковой длине участка

| Характеристика | Как сравнить | Распространенные размеры |

|---|---|---|

| Диаметр резьбы | Совмещение с новым штуцером "в торец" | M10×1.0, M12×1.0, 3/8"-24 |

| Угол конуса | Наклон уплотнительной поверхности | 90° (ISO), 45° (JIS), 37° (AN) |

| Шестигранник | Совпадение граней под ключ | 10 мм, 11 мм, 7/16" |

Проверка шага резьбы: приложите к старому штуцеру метрическую гайку известного размера. Если витки свободно входят без зазоров – шаг совпадает. Для дюймовых резьб используйте контрольную гайку стандарта UNF.

Где найти информацию о совместимости в технической документации авто

Техническая документация автомобиля содержит исчерпывающие данные о спецификациях тормозной системы, включая параметры штуцеров. Точное соответствие резьбы, диаметра и угла конуса критично для герметичности соединения.

Производители указывают совместимость в официальных руководствах и каталогах, структурированных по системам автомобиля. Поиск ведется через VIN-код или модель/год выпуска.

Основные источники документации

- Руководство по ремонту

- Раздел "Тормозная система" → "Гидравлические компоненты"

- Таблицы с размерами резьбы (М10х1.0, М12х1.5)

- Электронные каталоги OEM

- ETKA (VW/Audi), RealOEM (BMW), Toyota EPС

- Поиск по схеме тормозных трубок/суппортов

- Сервисные мануалы

- Главы "Specifications" или "Technical Data"

- Параграфы "Brake Line Fittings"

| Где искать | Ключевые параметры | Пример обозначения |

|---|---|---|

| Каталоги запчастей | Тип резьбы, угол конуса | DIN 74324-B 10х1.0 |

| Чертежи тормозных магистралей | Длина, форма изгиба | L=87mm, 90° bend |

| Спецификации суппортов | Размер посадочного отверстия | Ø10.2 мм |

При отсутствии прямых указаний сверяйте визуальные характеристики: количество граней (6 или 12), маркировку на корпусе (например, "DOT"), материал (латунь/сталь). Перекрестные ссылки в каталогах (ОЕ → послеmarket) упрощают поиск аналогов.

Почему нельзя допускать коррозию резьбы на штуцере

Коррозия резьбы нарушает геометрию соединения, создавая зазоры и микротрещины. Это приводит к потере герметичности тормозной системы даже при правильной затяжке. Под давлением тормозной жидкости (до 200 Бар) через повреждённые участки возникает утечка, снижающая эффективность торможения и провоцирующая отказ узла.

Окислы и ржавчина на резьбе увеличивают трение при монтаже/демонтаже штуцера. При замене компонентов корродированный штуцер часто "прикипает", требуя разрушительного откручивания. Это повреждает суппорт, тормозную трубку или сам штуцер, вынуждая заменять дорогостоящие детали вместо профилактической очистки.

Ключевые риски коррозии:

- Деформация уплотнений: Ржавчина работает как абразив, разрушая конусные поверхности и резиновые кольца при затяжке.

- Ложное ощущение затяжки: Сопротивление коррозии имитирует момент закручивания, приводя к недотяжке и внезапному разгерметизации.

- Распространение в систему: Отслоившиеся частицы ржавчины попадают в тормозную жидкость, засоряя клапана ABS и рабочие цилиндры.

| Стадия коррозии | Последствия | Сложность ремонта |

|---|---|---|

| Поверхностное окисление | Затруднение закручивания, истирание уплотнений | Очистка резьбовой щёткой |

| Глубокая ржавчина | Потеря герметичности, капиллярные течи | Замена штуцера/трубки |

| Критическое разрушение | Срыв резьбы при демонтаже, разгерметизация магистрали | Замена суппорта/тормозной магистрали |

Профилактика включает обработку резьбы медной смазкой при монтаже и регулярную очистку контактов. Игнорирование коррозии превращает простую замену тормозных колодок в капитальный ремонт гидравлики с риском аварии из-за отказа тормозов.

Признаки неисправности: подтёки тормозной жидкости вокруг штуцера

Появление мокрых следов или капель тормозной жидкости на корпусе штуцера, суппорте или прилегающих поверхностях – явный индикатор проблемы. Подтёки обычно имеют маслянистую консистенцию, отличаются от воды характерным желтоватым или коричневатым оттенком и специфическим запахом.

Даже минимальное количество жидкости сигнализирует о нарушении герметичности соединения. Игнорирование этого признака ведет к прогрессированию утечки и критическому падению уровня жидкости в бачке главного тормозного цилиндра.

Основные последствия подтёков:

- Снижение эффективности торможения: Уменьшение объема жидкости в контуре напрямую влияет на передачу усилия от педали к колодкам.

- Разъедание деталей: Тормозная жидкость агрессивна – её попадание на резиновые пыльники, краску кузова или элементы подвески вызывает их коррозию и разрушение.

- Попадание воздуха в систему: При сильной утечке в магистраль может проникнуть воздух, что проявляется как «мягкая» или «проваливающаяся» педаль тормоза.

- Полный отказ тормозов: Критическая потеря жидкости способна привести к исчезновению давления в контуре и потере способности затормозить.

Причины возникновения подтёков:

- Недостаточная затяжка штуцера: Слишком слабый момент затяжки не обеспечивает герметичность конусного уплотнения между штуцером и суппортом/тормозной трубкой.

- Перетяжка штуцера: Чрезмерное усилие при закручивании деформирует конус штуцера или резьбу, повреждает уплотнительные поверхности.

- Износ или повреждение конусного уплотнения: Коррозия, задиры или механические дефекты на конусной части штуцера или в посадочном гнезде суппорта/трубки.

- Трещина в корпусе штуцера: Редкий, но возможный дефект из-за усталости металла или механического воздействия.

- Повреждение резьбы: Сорванная или изношенная резьба на штуцере или в отверстии суппорта не позволяет создать герметичное соединение.

Важно: Обнаружение подтёков требует немедленной диагностики и устранения неисправности! Эксплуатация автомобиля с такой неполадкой запрещена из-за высокого риска потери тормозов.

Чем опасен сорванный штуцер для герметичности тормозной системы

Срыв резьбы или поломка тормозного штуцера приводит к критическому нарушению герметичности контура, к которому он подключен. Потеря тормозной жидкости через поврежденное соединение происходит стремительно, так как давление в системе при нажатии на педаль достигает высоких значений (до 200 Бар и более).

Утечка жидкости через сорванный штуцер вызывает резкое падение давления в пораженном контуре. Это приводит к полной или частичной потере эффективности торможения на колесах, связанных с данным контуром. Водитель ощущает провал педали тормоза и увеличение хода ее хода, требующий экстренных усилий для остановки.

Основные риски и последствия

Нарушение герметичности из-за сорванного штуцера провоцирует:

- Полный отказ тормозов на одном контуре (в двухконтурных системах сохраняется частичная эффективность второго контура, но с увеличенным тормозным путем и риском заноса).

- Завоздушивание системы: попадание воздуха вместо утерянной жидкости делает педаль "ватной", требует немедленной прокачки.

- Потерю контроля над авто: асимметрия тормозных усилий (если отказал только один контур) вызывает резкий увод машины в сторону при торможении.

- Аварийную ситуацию: невозможность своевременной остановки многократно повышает риск ДТП.

Важно: Даже медленная капиллярная утечка через микротрещину или недотянутый штуцер опасна постепенным накоплением воздуха и внезапным отказом при экстренном торможении.

Инструменты для замены: какой ключ выбрать (шестигранник или накидной)

Выбор ключа для работы с тормозным штуцером напрямую зависит от конструкции его головки. Неправильный инструмент гарантированно повредит грани и усложнит замену.

Определите тип штуцера: осмотрите его торец или боковые грани. Головка либо имеет внутреннее шестигранное углубление, либо выполнена под внешний шестигранник (реже – под "звездочку").

Типы ключей и их применение

Шестигранный ключ (имбусовый) используется, если штуцер имеет внутреннее шестигранное отверстие. Это наиболее распространенный вариант в современных автомобилях.

- Преимущества: Максимально плотный контакт со стенками штуцера, минимальный риск срыва граней. Компактность – подходит для труднодоступных мест.

- Критично: Требует абсолютно точного соответствия размера (чаще всего 7мм, 8мм, реже 10мм). Изношенный или неверно подобранный ключ срывает грани мгновенно.

Накидной ключ (рожковый или торцевой) необходим, если штуцер имеет выступающие внешние грани под шестигранник.

- Преимущества: Равномерное распределение усилия по граням. Возможность использования воротка для сложных случаев.

- Критично: Требует больше пространства вокруг штуцера. Риск "зализывания" граней при использовании рожкового ключа из-за неполного контакта. Торцевой ключ предпочтительнее.

Универсальный совет: Всегда используйте качественный инструмент без следов износа. Дешевые ключи часто имеют несоответствие заявленному размеру.

| Критерий | Шестигранный ключ | Накидной ключ |

|---|---|---|

| Тип штуцера | Внутренний шестигранник | Внешний шестигранник |

| Риск повреждения граней | Низкий (при точном размере) | Высокий (особенно рожковым ключом) |

| Требуемое пространство | Минимальное | Умеренное/Большое |

| Распространенность | Очень высокая | Средняя (чаще на старых авто) |

Перед началом работ уточните тип и размер штуцера для вашей модели авто в руководстве или по VIN. Имейте в наборе оба вида ключей нужных размеров.

Подготовка к замене: очистка от грязи перед откручиванием

Перед демонтажем тормозного штуцера критически важно тщательно очистить зону вокруг него. Грязь, песок и дорожные реагенты, скапливающиеся в резьбовом соединении, при откручивании могут попасть внутрь тормозной системы, повредить уплотнения или сорвать грани.

Используйте щетку с жесткой синтетической щетиной и специальный очиститель тормозов (например, на основе изопропилового спирта). Нанесите состав на штуцер и прилегающую поверхность суппорта/тормозной трубки, оставьте на 2-3 минуты для размягчения загрязнений, затем интенсивно обработайте щеткой. Повторите при необходимости.

Правила очистки

- Не применяйте металлические щетки или скребки – они оставляют царапины, способствующие коррозии

- Избегайте бензина или универсальных растворителей – они разрушают резиновые компоненты тормозной системы

- Защищайте глаза и кожу: используйте очки и перчатки

После очистки продуйте соединение сжатым воздухом (обязательно в защитных очках!). Убедитесь, что грани штуцера и резьбовая часть полностью свободны от абразивных частиц – это гарантирует безопасное откручивание и предотвратит повреждение новых деталей при установке.

Пошаговая процедура демонтажа повреждённого штуцера

Перед началом работ убедитесь в наличии защитных очков, перчаток и необходимого инструмента: торцевого ключа, молотка, пассатижей, проникающей смазки (WD-40 или аналог), а также метчика для очистки резьбы. Проверьте отсутствие давления в тормозной системе, отключите подачу жидкости.

Зафиксируйте тормозную магистраль или шланг, чтобы исключить передачу крутящего момента на соседние элементы. Очистите зону вокруг штуцера от грязи металлической щёткой, обработайте резьбовое соединение проникающей смазкой и дайте составу подействовать 10-15 минут.

Этапы демонтажа

- Подбор инструмента: Используйте торцевой ключ точного размера (чаще 7, 8 или 10 мм) – недопустим люфт между гранями.

- Первоначальное усилие:

- Плавно надавите на ключ, пытаясь стронуть штуцер против часовой стрелки.

- При сопротивлении повторно обработайте резьбу смазкой и слегка постучите молотком по корпусу штуцера.

- Работа с "прикипевшим" штуцером:

- Нагрейте соединение строительным феном (не открытое пламя!) для расширения металла.

- Чередуйте нагрев с нанесением смазки – это создаст эффект "термоудара".

- Аварийный демонтаж: При срыве граней:

- Накерните центр штуцера кернером.

- Просверлите отверстие диаметром 70% от тела штуцера.

- Используйте экстрактор левого вращения, вбив его в отверстие и выкрутив с усилием.

- Завершающие действия:

- После извлечения очистите резьбовое гнездо метчиком подходящего размера и шага.

- Удалите металлическую стружку сжатым воздухом или магнитным патроном.

Важно: Если корпус штуцера треснул или резьба сорвана, потребуется замена суппорта/колесного цилиндра. При повреждении более 30% витков резьбы в гнезде установка нового штуцера недопустима.

Как избежать поломки штуцера при сильной коррозии

Основная причина поломок корродированных тормозных штуцеров – хрупкость металла после окисления и механические нагрузки при откручивании. Резкое усилие или неаккуратное воздействие приводят к срыву граней или отламыванию детали.

Для минимизации рисков используйте преобразователи ржавчины (WD-40, LIQUI MOLY Rostlöser) за 10–15 минут до работы. Нанесите состав на резьбовое соединение, дайте ему проникнуть в структуру коррозии, что снизит трение и повысит пластичность металла.

Правила демонтажа корродированных штуцеров

- Прогрейте соединение строительным феном (80–120°C) – перепад температур разрушает окислы.

- Применяйте шестигранные торцевые головки вместо рожковых ключей для равномерного распределения нагрузки.

- Используйте ударный гайковёрт в режиме низкого крутящего момента – вибрация расшатывает закисшие соединения.

| Ошибка | Последствие | Альтернатива |

| Резкие рывки ключом | Скол граней штуцера | Плавное увеличение усилия с раскачиванием |

| Работа без перчаток | Проскальзывание инструмента | Резиновые перчатки для улучшения сцепления |

- При заклинивании: чередуйте направление вращения (вправо-влево) для постепенного разрушения ржавчины.

- После демонтажа: зачистите посадочное место шарошкой и нанесите медную смазку на новую деталь.

Установка нового штуцера: правила затяжки момента усилия

При замене тормозного штуцера критически важно соблюдать момент затяжки, указанный производителем автомобиля. Недостаточное усилие приведёт к утечке тормозной жидкости и отказу тормозов, а чрезмерная затяжка повредит резьбу штуцера или суппорта, вызвав дорогостоящий ремонт.

Используйте динамометрический ключ с подходящим диапазоном (обычно 5-20 Н·м) и убедитесь, что посадочные поверхности штуцера и суппорта чистые. Перед финальной затяжкой убедитесь, что штуцер правильно сориентирован относительно тормозного шланга.

Пошаговая инструкция затяжки

- Нанесите каплю тормозной жидкости на резьбу нового штуцера для смазки.

- Вручную вкрутите штуцер до упора, избегая перекоса.

- Затяните динамометрическим ключом в два этапа:

- Предварительная затяжка: 50% от номинального момента

- Финальная затяжка: 100% указанного значения

- Проверьте отсутствие люфта после затяжки.

| Тип резьбы | Средний момент затяжки (Н·м) | Критичные ошибки |

|---|---|---|

| M10×1.0 | 8-12 | Использование ударного гайковёрта |

| M12×1.0 | 14-18 | Затяжка без динамометрического ключа |

После установки обязательно прокачайте тормозную систему для удаления воздуха. Проверьте герметичность соединения под давлением, нажав педаль тормоза при работающем двигателе. При появлении капель жидкости немедленно прекратите эксплуатацию авто.

Важность обработки резьбы герметиком при монтаже

Герметизация резьбовых соединений тормозного штуцера – обязательный этап установки, предотвращающий утечки тормозной жидкости. Даже микроскопические зазоры между витками резьбы при отсутствии герметика способны нарушить герметичность системы, особенно под воздействием высокого давления и вибраций.

Использование специального герметика (анаэробного или тефлоновой ленты) обеспечивает плотное прилегание штуцера к калиперу или трубке. Это блокирует капиллярные каналы, через которые жидкость может просачиваться, и компенсирует микронеровности металлических поверхностей.

Последствия пренебрежения герметиком

- Утечка тормозной жидкости: Снижение уровня жидкости в бачке и падение давления в контуре.

- Провал педали тормоза: Появление воздуха в системе из-за подсоса через неплотное соединение.

- Коррозия резьбы: Попадание влаги и грязи в зазоры, ведущее к закисанию соединения.

- Отказ тормозов: Критическое падение эффективности торможения или полная потеря контроля.

Правила нанесения герметика

- Обезжирьте резьбу штуцера и порт калипера/трубки.

- Нанесите анаэробный герметик равномерно на 2-3 витка наружной резьбы (исключая крайний первый виток).

- При использовании ФУМ-ленты – наматывайте по резьбе без перехлестов, 2-3 слоя.

- Затягивайте соединение динамометрическим ключом с усилием, рекомендованным производителем авто.

| Тип герметика | Преимущества | Недостатки |

|---|---|---|

| Анаэробный (Loctite, ABRO) | Высокая адгезия, заполнение микропор, устойчивость к давлению | Требует очистки перед демонтажем |

| ФУМ-лента | Дешевизна, простота применения | Риск перетяжки, может выдавливаться под давлением |

Важно: Никогда не применяйте силиконовые герметики или сантехнический лён – они не рассчитаны на контакт с тормозной жидкостью и высокое давление!

Процесс прокачки тормозов через новый штуцер

После установки штуцера на суппорт подготовьте систему: заполните бачок тормозной жидкостью до максимума, проверьте герметичность соединений. Наденьте прозрачный шланг на носик штуцера, второй конец опустите в емкость с остатками жидкости – это предотвратит подсос воздуха и позволит контролировать выход пузырьков.

Попросите помощника плавно выжать педаль тормоза и удерживать её. Открутите штуцер на ½-¾ оборота ключом, наблюдая за выходом жидкости и воздуха через шланг. Как только педаль упрется в пол, закрутите штуцер до упора, лишь после этого ассистент может отпустить педаль. Повторяйте цикл до полного исчезновения пузырьков в трубке.

Ключевые этапы прокачки

- Начните с самого дальнего от ГТЦ колеса (обычно заднее правое)

- Контролируйте уровень жидкости в бачке – доливайте после каждого 2-3 циклов

- При появлении пены в шланге сделайте паузу 1-2 минуты для оседания пузырьков

| Симптом | Решение |

|---|---|

| Жидкость не вытекает | Проверьте герметичность системы, усилие на педали |

| Пузыри не исчезают | Увеличьте паузы между циклами, проверьте соединения |

После прокачки всех контуров обязательно проверьте жесткость педали – она должна быть упругой без провалов. Прокачанные штуцеры защитите колпачками от грязи. Утилизируйте отработанную жидкость согласно экологическим нормам – она токсична для окружающей среды.

Контроль герметичности соединения после замены

После установки нового тормозного штуцера критически важно проверить герметичность соединений. Любая утечка тормозной жидкости приведет к падению давления в системе, снижению эффективности торможения и риску полного отказа тормозов. Контроль проводится визуально и функционально сразу после монтажа и прокачки системы.

Начинайте проверку с тщательного осмотра места установки штуцера при сухих и чистых поверхностях. Используйте яркий источник света для выявления даже незначительных следов жидкости. Особое внимание уделите резьбовым соединениям с тормозной трубкой и суппортом/колесным цилиндром.

Порядок действий для проверки

- Залейте тормозную жидкость в бачок до максимальной отметки

- Резко 5-7 раз нажмите на педаль тормоза для создания рабочего давления

- Удерживайте педаль в нижнем положении 30 секунд – отсутствие «проседания» подтверждает герметичность

- Осмотрите зону штуцера на предмет появления капель или мокрых пятен

Дополнительные методы контроля:

- Обработайте соединения специальным аэрозолем-индикатором (появляется цветной след при утечке)

- Накройте узлы чистой белой салфеткой на 10-15 минут – появление пятен жидкости сигнализирует о проблеме

- Проведите тест-драйв на малой скорости с многократным торможением

Типичные ошибки:

| Ошибка | Последствие |

| Проверка на загрязненных поверхностях | Невозможно идентифицировать свежую утечку |

| Использование динамометрического ключа с неправильным моментом затяжки | Деформация резьбы или недотяг |

| Игнорирование повторной проверки после пробной поездки | Пропуск «паразитных» микроподтеканий |

При обнаружении утечки немедленно заглушите двигатель, устраните дефект (дотяжка соединения, замена уплотнений или повторная установка) и повторите процедуру контроля. Запрещается эксплуатация авто до полного подтверждения герметичности!

Проблемы при подборе: когда штатный размер не подходит

Основная сложность возникает при ремонте или тюнинге тормозной системы, когда производитель использует нестандартные размеры резьбы или конфигурацию штуцера. Это характерно для редких моделей авто, машин после глубокой модификации или при установке неоригинальных компонентов (суппортов, трубок). Штатные параметры могут не совпадать по шагу, диаметру или углу конуса, что исключает прямую замену.

Ошибки в подборе приводят к критическим последствиям: нарушению герметичности контура, утечке тормозной жидкости или деформации соединения под нагрузкой. Особенно рискованно использование переходников без проверки совместимости материалов и допустимого давления – это создаёт точки механического напряжения.

Типичные несоответствия и решения

При несовпадении параметров учитывайте:

- Размер резьбы (М10х1.0, М12х1.5 и др.) – замерьте штатный штуцер штангенциркулем или сравните с эталонной матрицей.

- Угол конуса (обычно 60° или 74°) – визуально сверьте форму наклона.

- Тип соединения – фланцевое, коническое, банджо.

| Проблема | Проверка | Вариант замены |

|---|---|---|

| Несовпадение резьбы | Калибр-вставка или замер шага резьбы | Кастомный штуцер или адаптер с двойной резьбой |

| Отличие угла конуса | Наложение эталона или проекционный компаратор | Подбор аналога у специализированных производителей (например, Goodridge) |

| Конфликт посадочного места | Сравнение геометрии старого/нового узла | Фрезеровка адаптера или замена тормозной линии |

Важно: При установке нештатных решений всегда тестируйте систему на герметичность под давлением 200+ бар и контролируйте момент затяжки динамометрическим ключом. Для экзотических случаев оптимален индивидуальный заказ у производителей тормозных компонентов – это гарантирует соответствие нагрузкам и стандартам безопасности.

Адаптеры и переходники для нестандартных соединений

При установке тормозных штуцеров часто возникает проблема несовпадения резьбовых стандартов между штуцером, тормозной магистралью и суппортом. Это особенно актуально при тюнинге, ремонте старых автомобилей или использовании импортных компонентов. Адаптеры решают эту задачу, обеспечивая герметичное соединение элементов с разными параметрами резьбы или углом подключения.

Переходники изготавливаются из высокопрочной стали или латуни, выдерживающей давление тормозной системы. Их геометрия строго регламентирована: конические уплотнительные поверхности (чаще 45°) предотвращают утечки, а шестигранная зона под ключ гарантирует точный момент затяжки. Неправильный подбор адаптера может привести к деформации трубок, разгерметизации и отказу тормозов.

Ключевые параметры выбора

- Резьбовые стандарты: Соответствие типу (метрическая M10x1, UNF 3/8-24), шагу и направлению (правая/левая резьба) на обоих концах адаптера.

- Угол подключения: Прямые (90°), угловые (45°, 30°) или поворотные модели для обвода препятствий без перегиба трубки.

- Тип уплотнения: Конус (ISO/«пулевидный»), фланец (DIN) или резьба с уплотнительной шайбой (AN/JIC).

- Рабочее давление: Совместимость с характеристиками тормозной системы (обычно от 200 Бар).

| Проблема | Решение адаптером | Пример применения |

|---|---|---|

| Разный диаметр резьбы | Переходник M10x1 → M12x1.25 | Установка новых суппортов на старую магистраль |

| Несовпадение стандартов (метрическая ↔ UNF) | Адаптер M10x1 → 3/8-24 UNF | Интеграция импортных тормозных компонентов |

| Ограниченное пространство | Угловой переходник 45° или 90° | Монтаж в зонах с препятствиями (рамные элементы, рулевые тяги) |

Важно: Запрещено использовать обычные сантехнические переходники! Применяйте только сертифицированные автомобильные адаптеры с маркировкой стандарта (DOT, ISO). После установки обязательна прокачка системы и проверка на течь под давлением.

Отличия штуцеров для дисковых и барабанных тормозов

Штуцеры для прокачки тормозной системы в дисковых и барабанных механизмах выполняют одинаковую базовую функцию – удаление воздуха и старой жидкости, но существенно различаются конструктивно и по месту установки. Эти отличия обусловлены принципиальной разницей в устройстве самих тормозов и гидравлических контурах.

Главное различие кроется в геометрии и способе крепления: барабанные штуцеры обычно интегрированы непосредственно в рабочий тормозной цилиндр, расположенный внутри барабана, тогда как дисковые закреплены на суппорте. Это влияет на доступность, размеры и специфику обслуживания.

Ключевые отличия

- Конструкция и расположение:

- Барабанные: Короткий, часто с коническим основанием. Вкручен в тело рабочего цилиндра (расположен за тормозным щитом).

- Дисковые: Более длинный, прямой или слегка изогнутый. Устанавливается непосредственно в корпус суппорта (над диском).

- Размер резьбы:

- Барабанные: Чаще используют метрическую резьбу (например, М8х1.0, М10х1.0).

- Дисковые: Преобладает дюймовая резьба (например, 3/8" - 24 UNF, 7/16" - 24 UNF), особенно на иномарках.

- Доступность:

- Барабанные: Частично или полностью скрыты за щитом и барабаном. Требуют снятия колеса и иногда барабана для доступа.

- Дисковые: Открыты со стороны колесного диска. Доступны без демонтажа колеса (через отверстия в диске или сняв колесо).

- Защита от грязи:

- Барабанные: Лучше защищены от внешних загрязнений самой конструкцией барабана.

- Дисковые: Сильнее подвержены воздействию грязи, воды, реагентов. Часто требуют резиновых защитных колпачков.

Важно: Неправильный подбор штуцера (дисковый вместо барабанного или наоборот) приведет к невозможности установки из-за несовпадения резьбы или геометрии посадочного места. Всегда используйте штуцер, строго соответствующий типу ваших тормозных механизмов.

Особенности штуцеров ABS: конструктивные нюансы

Штуцеры для систем ABS принципиально отличаются от стандартных тормозных элементов наличием интегрированных компонентов для работы с антиблокировочной системой. Их конструкция предусматривает точное взаимодействие с датчиками скорости вращения колес, что исключает применение обычных штуцеров в ABS-модулях.

Ключевая особенность – обязательное наличие импульсного кольца (тone ring), которое монтируется непосредственно на штуцер или ступичный подшипник. Это кольцо с зубцами или магнитными сегментами генерирует сигнал для датчиков ABS при вращении колеса, позволяя системе анализировать скорость и предотвращать блокировку.

Конструктивные отличия

Основные нюансы исполнения:

- Точность изготовления зубцов – допуск отклонения не превышает 0.1 мм для корректного считывания датчиком

- Материал кольца – применяются ферромагнитные сплавы, создающие четкий магнитный импульс

- Защита от коррозии – обязательное цинкование или хромирование из-за расположения в зоне прямого контакта с дорожными реагентами

- Система крепления – глухая запрессовка или болтовая фиксация с применением стопорных составов против самопроизвольного откручивания

При подборе критично учитывать спецификацию производителя: количество зубцов на кольце (48, 96 и т.д.), диаметр посадочного места и угол расположения датчика. Несоответствие любого параметра вызывает ошибки ABS и некорректную работу системы.

| Параметр | Обычный штуцер | Штуцер ABS |

|---|---|---|

| Импульсное кольцо | Отсутствует | Обязательный элемент |

| Допуск обработки | ±0.5 мм | ±0.1 мм |

| Коррозионная защита | Опциональна | Обязательна |

Периодичность проверки состояния штуцеров при ТО

Регулярная диагностика тормозных штуцеров – обязательная процедура при плановом техническом обслуживании. Пренебрежение осмотром повышает риск утечки тормозной жидкости, потери герметичности контуров и отказа тормозной системы.

Рекомендуемая периодичность проверки включает обязательный визуальный осмотр и тестирование при каждом ТО (раз в 10-15 тыс. км или ежегодно). Углублённую диагностику с демонтажем колёс и оценкой состояния резьбы, уплотнителей и поверхности штуцера проводят каждые 30-60 тыс. км или раз в 2-3 года.

Факторы, влияющие на частоту проверки

- Условия эксплуатации: Частота возрастает при езде по бездорожью, в регионах с агрессивными реагентами или высокой влажностью.

- Возраст автомобиля: Для машин старше 5-7 лет интервалы сокращаются из-за риска коррозии и усталости металла.

- Вмешательства в тормозную систему: Проверка обязательна после замены суппортов, тормозных шлангов или прокачки системы.

- Симптомы неисправностей: Появление следов тормозной жидкости на штуцере, падение уровня в бачке, "мягкая" педаль тормоза требуют внеплановой диагностики.

Важно: Используйте только динамометрический ключ при затяжке штуцеров во избежание срыва резьбы или недостаточного прилегания. Профилактическая замена медных уплотнительных шайб рекомендуется при каждом вмешательстве в соединение.

Профилактика закисания: очистка и смазка резьбы

Регулярная обработка резьбы штуцера критически важна для предотвращения коррозии и закисания. Окисление металла под воздействием влаги и реагентов приводит к необратимому свариванию соединения с суппортом. Без профилактики попытка открутить штуцер часто заканчивается срывом граней или поломкой трубки.

Технология обработки включает механическую очистку видимой части резьбы металлической щеткой и продувку сжатым воздухом. Для внутренних каналов используется аэрозольный очиститель тормозов. После обезжиривания наносится специализированная смазка, заполняющая микронеровности и создающая антикоррозийный барьер.

Ключевые требования к смазочным материалам:

- Термостойкость – сохранение свойств при +200°C и выше

- Совместимость с резиновыми уплотнителями (DOT-жидкости)

- Антифрикционные добавки – медь, керамика или графит в составе

| Тип смазки | Примеры | Особенности применения |

|---|---|---|

| Медные пасты | LIQUI MOLY Kupfer-Paste, Molykote Cu-7439 | Наносятся тонким слоем только на резьбу, исключая контакт с тормозной жидкостью |

| Керамические составы | Permatex Ultra Disc Brake Lubricant | Допускают попадание на резиновые детали, требуют обновления при каждой замене колодок |

Запрещено использовать:

Литол, графитные смазки или WD-40 – они теряют свойства при нагреве, провоцируют разбухание манжет и загрязнение гидравлики. Оптимальная периодичность обработки – каждое обслуживание тормозной системы или минимум раз в 2 года.

Чем опасно использование дешёвых несертифицированных комплектующих

Дешёвые несертифицированные тормозные штуцеры часто изготавливаются из низкокачественных материалов (например, силумина или некондиционной стали), не проходящих необходимые испытания на прочность и устойчивость к высокому давлению. Это приводит к риску внезапного разрушения элемента при экстренном торможении или длительной нагрузке, когда давление в системе достигает пиковых значений. Микротрещины, раковины или нарушение геометрии резьбы из-за кустарного производства существенно снижают ресурс детали.

Неконтролируемое качество поверхности и нарушение герметичности соединения провоцируют утечки тормозной жидкости, что критично для безопасности. Даже незначительная потеря жидкости снижает эффективность тормозов, увеличивает ход педали и может привести к полному отказу гидравлического контура. Несоответствие размеров и углов резьбы стандартам вызывает перекосы при установке, повреждение портов суппорта или тормозных трубок, усугубляя проблему герметичности.

Основные риски:

- Катастрофический отказ тормозов: Разрыв штуцера или срыв резьбы под давлением полностью блокирует контур.

- Коррозия: Отсутствие защитного покрытия у дешёвых аналогов ускоряет ржавление, закисание и заклинивание.

- Несовместимость с жидкостями: Материалы могут разрушаться от агрессивных составов (DOT 4, DOT 5.1).

- Ложная экономия: Частые замены, ремонт смежных узлов и риск ДТП многократно превышают экономию на детали.

Отсутствие сертификации означает, что производитель не несёт ответственности за соответствие изделия стандартам безопасности (ГОСТ, ISO, SAE). В случае аварии из-за дефекта штуцера доказать вину поставщика или взыскать ущерб практически невозможно. Гарантийные обязательства дилера на тормозную систему также аннулируются при установке таких комплектующих.

Самостоятельная диагностика целостности штуцера под давлением

Предупреждение: Работа с высоким давлением требует строгого соблюдения мер безопасности. Всегда используйте защитные очки и перчатки, убедитесь в исправности оборудования. Избегайте превышения тестового давления, рекомендованного производителем ТС.

Диагностика проводится на демонтированном штуцере с использованием гидравлического насоса и контрольного манометра. Предварительно очистите деталь от загрязнений и визуально проверьте на трещины, сколы или деформации.

Необходимое оборудование:

- Гидравлический насос с манометром (диапазон: 150-300 бар)

- Адаптеры резьбы под конкретный штуцер

- Контрольная жидкость (тормозная или минеральное масло)

- Чистая ветошь для фиксации утечек

Пошаговая процедура проверки

- Зафиксируйте штуцер в тисках через мягкие прокладки (во избежание повреждения граней)

- Подключите выход насоса к входному отверстию штуцера через адаптер, убедившись в герметичности соединения

- Плавно повышайте давление до 1.5-2 кратного значения от рабочего (пример: 200 бар при норме 120 бар)

- Выдержите давление 2-3 минуты, контролируя показания манометра

- Тщательно осмотрите корпус, резьбу и зоны соединений:

- Обматывайте узлы ветошью для фиксации малых протечек

- Особое внимание уделите переходным сечениям и зонам механических повреждений

- Плавно сбросьте давление и отсоедините оборудование

Интерпретация результатов:

| Наблюдение | Заключение | Действие |

| Стабильное давление, отсутствие капель | Штуцер герметичен | Допускается к эксплуатации |

| Падение давления >5% за 1 мин | Наличие микротрещин | Замена обязательна |

| Появление капель на корпусе/резьбе | Критический дефект | Немедленная утилизация |

Важно: Штуцеры с неявными дефектами (например, "усталостные" трещины) могут не проявлять течь при низком давлении. Повторная проверка после 500 км пробега обязательна даже при положительном первичном результате.

Список источников

При подготовке материала использовались специализированные технические ресурсы и профильная литература, посвящённая автомобильным тормозным системам.

Акцент делался на источники с детальным описанием компонентов гидравлических контуров и современных стандартов обслуживания.

- Государственный стандарт ГОСТ 30742-2001 "Системы тормозные автотранспортных средств"

- Учебное пособие "Автомобильные тормозные системы" (В.А. Родичев, изд. "Академия")

- Технические каталоги производителей тормозных компонентов (TRW, Bosch, Brembo)

- Протоколы испытаний SAE J1409 "Hydraulic Brake Hose Assemblies"

- Методические рекомендации по ремонту тормозных систем от ASE (Automotive Service Excellence)

- Специализированные автомобильные форумы (Dr2, AutoLada) - разделы по ремонту ходовой части