Тормозные колодки Icer - отзывы и технические характеристики

Статья обновлена: 01.03.2026

Тормозные колодки Icer – ключевой компонент системы безопасности автомобиля, напрямую влияющий на эффективность торможения и управляемость.

Продукция бренда разработана для различных условий эксплуатации с применением композитных материалов, обеспечивающих стабильное сцепление с диском и снижение шумности.

Принцип действия основан на преобразовании кинетической энергии в тепловую через силу трения между колодкой и тормозным диском при сжатии суппортом.

Мнения автовладельцев и профессиональные оценки позволяют объективно судить о реальных эксплуатационных характеристиках данных тормозных колодок.

Материалы фрикционного слоя

Фрикционный слой тормозных колодок Icer формируется из композитных материалов на основе металлической стружки, органических волокон и минеральных наполнителей. Основу обычно составляет стальная вата (до 50% состава), обеспечивающая устойчивость к высоким температурам и эффективный теплоотвод. К ней добавляются арамидные или углеродные волокна для повышения прочности и снижения шумности при торможении.

Важную роль играют связующие компоненты – чаще фенолформальдегидные смолы, создающие монолитную структуру слоя. В состав вводятся абразивные частицы (оксид алюминия, карбид кремния) для очистки диска от грязи и стабилизации коэффициента трения. Модификаторы трения в виде графита или сульфидов металлов обеспечивают плавность работы и защиту от вибраций.

Ключевые особенности композиции

- Термостабильность – сохранение характеристик при нагреве до 600°C

- Износостойкость – снижение пылеобразования за счет керамических добавок

- Акустический комфорт – демпфирующие компоненты гасят резонансы

| Компонент | Доля (%) | Функция |

|---|---|---|

| Металлическая стружка | 40-60 | Теплопроводность, износостойкость |

| Органические волокна | 10-20 | Шумоподавление, эластичность |

| Абразивные присадки | 5-15 | Чистка диска, стабилизация трения |

Сбалансированное сочетание элементов позволяет достигать стабильного коэффициента трения (0.35-0.45) в различных условиях. При низких температурах органические компоненты обеспечивают эффективное торможение, а металлическая матрица предотвращает перегрев при агрессивной езде. Отсутствие асбеста в составе делает колодки экологически безопасными.

Металлокерамика vs органические составы

Металлокерамические колодки Icer содержат до 65% металлических компонентов (медь, сталь, железо) в смеси с керамическими волокнами и связующими. Они разработаны для интенсивных нагрузок: обеспечивают стабильное торможение при высоких температурах (до 700°C), минимальный износ дисков и низкую склонность к перегреву. Главный компромисс – повышенный шум на старте движения и жесткость, требующая качественных тормозных дисков.

Органические (неметаллические) составы Icer основаны на смесях углеродных волокон, резины, кевлара и стекловолокна с синтетическими смолами. Их ключевые преимущества – тихая работа даже в холодном состоянии, мягкое начальное торможение и щадящее воздействие на диски. Однако они быстрее изнашиваются при агрессивной езде, склонны к "вуалированию" дисков из-за смол и теряют эффективность при частых перегревах.

Сравнительные характеристики

| Критерий | Металлокерамика | Органические составы |

| Термостойкость | Высокая (до 700°C) | Средняя (до 350°C) |

| Износ колодок | Низкий | Высокий |

| Воздействие на диски | Умеренное | Минимальное |

| Шумность | Возможен скрип | Минимальная |

| Эффективность в мокрую погоду | Стабильная | Снижается при намокании |

При выборе учитывайте:

- Металлокерамика – для спортивной езды, горной местности или буксировки.

- Органика – для спокойной городской эксплуатации, минимизации шума и сохранения дисков.

Система шумоподавления в колодках Icer

Система шумоподавления в тормозных колодках Icer реализована через многослойную конструкцию фрикционного блока. Между металлической основой и фрикционным материалом интегрирован специальный демпфирующий слой из композитных материалов. Этот слой поглощает высокочастотные колебания, возникающие при контакте колодки с диском.

Дополнительно на тыльной стороне наклеивается шумопоглощающая пластина из нержавеющей стали. Она выполняет две функции: гасит остаточные вибрации и предотвращает прямой контакт поршня суппорта с фрикционным слоем. Комбинированное действие этих элементов сводит к минимуму резонансные явления.

Ключевые элементы технологии

- Демпферная прослойка: вулканизированный каучук с медной крошкой, рассеивающий энергию колебаний

- Антискрипная пластина: фиксируется термостойким клеем, имеет перфорацию для улучшения демпфирования

- Фаска по краям накладки: исключает точечный контакт с тормозным диском в начальной фазе торможения

| Компонент | Материал | Эффект |

| Демпферный слой | Металлорезиновая матрица | Подавление вибраций 1-5 кГц |

| Задняя пластина | Сталь 0.8 мм с цинковым покрытием | Снижение резонансных частот |

Термостойкость рабочих поверхностей

Термостойкость фрикционного материала Icer обеспечивается применением металлической стружки и керамических волокон в составе смеси. Эти компоненты выдерживают экстремальные температуры до +650°C без потери структурной целостности, предотвращая растрескивание или расслоение поверхности при агрессивном торможении.

Стабильность коэффициента трения (μ) сохраняется в широком диапазоне нагрева благодаря специальным модификаторам трения. При температурах свыше 300°C органические связующие в обычных колодках выгорают, тогда как в Icer термореактивные смолы и металлическая матрица обеспечивают равномерное трение без эффекта "провала" педали.

Ключевые механизмы термозащиты

- Теплоотводящая подложка – стальная основа с перфорацией рассеивает тепло через вентиляционные каналы

- Керамические микроволокна – создают термобарьер между фрикционным слоем и скобой суппорта

- Автоматическая термокомпенсация – при нагреве медные частицы в составе формируют теплопроводящие сетки

| Температурный режим | Реакция материала |

| До 200°C | Активация органических модификаторов трения |

| 200-450°C | Переход на металлокерамическое трение |

| Свыше 450°C | Включение керамических компонентов в работу |

Технология многослойного спекания под высоким давлением создает гомогенную поверхность, где термическое расширение всех элементов синхронизировано. Это исключает локальные деформации и гарантирует полный контакт с диском даже после цикличных перегревов.

Защита от перегрева при экстренном торможении

Тормозные колодки Icer оснащены многослойной металлокерамической основой с терморегулирующими компонентами. При резком повышении температуры фрикционный слой сохраняет стабильность за счёт равномерного распределения тепла через арамидные волокна и медную сетку. Это предотвращает локальный перегрев поверхности, ведущий к "завалу" тормозов.

В состав материала включены термостабилизаторы – частицы карбида кремния и сульфида молибдена. Они создают микроскопический защитный слой при нагреве свыше 400°C, снижая коэффициент трения не более чем на 15% против 40-60% у бюджетных аналогов. Одновременно специальные газоотводящие канавки на рабочей поверхности отводят горячие газы, образующиеся при пиковых нагрузках.

Ключевые механизмы защиты

- Терморассеивающая подложка – поглощает вибрации и рассеивает тепло в радиальном направлении

- Антизадирные присадки – активируются при критических температурах, предотвращая сварку колодки с диском

- Спиральные насечки – отводят пыль и продукты износа из контактной зоны

| Параметр | Обычные колодки | Icer |

| Температура деформации | 250-300°C | 650°C |

| Снижение эффективности при 500°C | До 60% | Менее 15% |

| Восстановление после перегрева | Частичное | Полное |

Оптимальная рабочая температура

Для колодок Icer оптимальный температурный диапазон составляет 100–350°C. В этих условиях фрикционный материал достигает максимального коэффициента трения, обеспечивая предсказуемое и эффективное торможение. Производитель использует композитные составы с керамическими и металлическими компонентами, которые активируются при нагреве.

При температуре ниже 50°C эффективность снижается из-за недостаточной активации связующих элементов. Кратковременный прогрев (2-3 плавных торможения) восстанавливает рабочие характеристики. Превышение 400°C ведет к перегреву: возникает "затуманивание" из-за газообразования между колодкой и диском.

Влияние температуры на характеристики

| Температурный режим | Коэффициент трения | Износ |

|---|---|---|

| 0-50°C | Низкий (0.25-0.3) | Минимальный |

| 100-350°C | Пиковый (0.38-0.42) | Нормативный |

| 400-600°C | Сниженный (0.2-0.28) | Ускоренный |

Критические последствия перегрева:

- Образование газовой прослойки между диском и колодкой

- Локальное оплавление поверхности фрикционного слоя

- Деформация суппортов из-за теплового расширения

Термостойкость колодок Icer обеспечивается:

- Медными волокнами в составе – отводят тепло от поверхности

- Керамическими микровключениями – стабилизируют трение при пиковых нагрузках

- Терморасширяющимися компонентами – компенсируют зазоры при нагреве

Адаптация к российскому климату

Российские климатические условия характеризуются экстремально низкими зимними температурами, повышенной влажностью, частыми перепадами температур и агрессивным воздействием дорожных реагентов. Эти факторы критически влияют на эффективность торможения: стандартные колодки теряют эластичность при -25°C и ниже, подвержены коррозии и "залипанию" после стоянки на морозе.

Колодки Icer спроектированы с учётом этих особенностей: фрикционная смесь содержит полимерные добавки, сохраняющие стабильный коэффициент трения в диапазоне от -45°C до +350°C. Антикоррозийное покрытие пластин и термостойкие клеевые составы предотвращают разрушение компонентов от солевых реагентов и ледяной корки. Дополнительная перфорация отводит влагу, исключая примерзание к дискам.

Конструктивные решения для сложных условий

- Морозостойкая основа – композитные материалы не дубеют на холоде, сохраняя эластичность и контакт с диском

- Гидрофобные добавки – отталкивают воду, снижая риск обледенения при парковке

- Антивибрационные канавки – гасят резонанс при торможении на неровном зимнем покрытии

- Тестирование в экстремальных зонах – валидация продукции проведена в Якутии (-50°C) и приморских регионах (влажность 95%)

Совместимость с дисками различных производителей

Тормозные колодки Icer спроектированы для универсальной совместимости с большинством стандартных тормозных дисков ведущих мировых производителей, включая Bosch, Brembo, TRW и ATE. Их геометрические параметры и конструкция соответствуют международным отраслевым стандартам (ISO, DIN), что гарантирует корректную посадку в штатные суппорты без необходимости модификаций.

При установке важно учитывать рекомендации производителя транспортного средства относительно допустимых пар "колодка-диск". Хотя колодки Icer адаптированы под распространенные типы дисков (вентилируемые, перфорированные, гладкие), использование неоригинальных или сильно изношенных дисков может привести к снижению эффективности торможения или повышенному шуму. Перед монтажом всегда проверяйте отсутствие механических повреждений на поверхностях диска.

Ключевые аспекты совместимости

- Материал диска: Колодки Icer совместимы с чугунными, композитными и керамическими дисками, но не предназначены для карбоновых.

- Износ дисков: Максимальная эффективность достигается при установке на диски с толщиной выше минимально допустимого значения (указано в техпаспорте авто).

- Термическая нагрузка: Состав фрикционного материала колодок Icer устойчив к перегреву, но при работе с спортивными дисками в экстремальных условиях рекомендуется дополнительная проверка спецификаций.

| Тип диска | Рекомендация по использованию с Icer |

|---|---|

| Оригинальные (OEM) | Полная совместимость, оптимальные характеристики |

| Послепродажные (аналоги OEM) | Проверять соответствие размеров и допусков |

| Высокопроизводительные (спортивные) | Требуется сверка температурного диапазона диска и колодок |

Модельный ряд для легковых автомобилей

Компания Icer предлагает специализированные тормозные колодки для широкого спектра легковых автомобилей отечественного и импортного производства. Ассортимент охватывает популярные модели марок Lada, Kia, Hyundai, Volkswagen, Renault, Toyota, Skoda и другие, обеспечивая совместимость с различными поколениями авто.

Продукция разделена на технологические линейки, ориентированные на разные эксплуатационные требования и стиль вождения. Каждая серия отличается составом фрикционной смеси, конструкцией основы и рабочими характеристиками, что позволяет подобрать оптимальное решение для конкретных условий.

Ключевые серии колодок

| Серия | Особенности | Применение |

|---|---|---|

| Standart | Базовая фрикционная смесь с металлическими добавками, стальная основа. Умеренная шумность. | Городская эксплуатация, умеренные нагрузки |

| Premium | Органические композиты с керамическими включениями. Противошумное покрытие. Термостойкость до +450°C. | Активный стиль вождения, смешанные циклы |

| Eco | Малопыльные составы на основе арамидных волокон. Сниженный износ дисков. | Экологичные авто, минимизация загрязнения |

| Sport | Усиленные металлокерамические смеси. Перфорированные пластины. Термостойкость до +650°C. | Спортивная езда, горные трассы, треки |

Для точного подбора производитель использует систему обозначений, включающую:

- Код транспортного средства (например: IC-1234-KR для Kia Rio III)

- Маркировку типа колодок (S – Standart, P – Premium, E – Eco, T – Sport)

- Специальные символы для модификаций с датчиками износа

Колодки для коммерческого транспорта

Эксплуатация коммерческого транспорта – грузовых автомобилей, автобусов, прицепов – предъявляет исключительно высокие требования к тормозным системам. Интенсивные нагрузки, постоянные циклы разгона и торможения, перевозка значительных масс требуют от тормозных колодок беспрецедентной надежности, износостойкости и стабильности характеристик в самых жестких условиях.

Колодки Icer, разработанные специально для сегмента коммерческого транспорта, ориентированы на решение этих задач. Они создаются с использованием композиционных материалов, обеспечивающих стабильно высокий коэффициент трения даже при экстремальном нагреве, характерном для длительных торможений или движения в горной местности. Конструкция колодок и состав фрикционной смеси оптимизированы для минимизации износа дисков и барабанов при максимальном ресурсе самой колодки.

Ключевые особенности и преимущества колодок Icer для коммерческого транспорта

Основные преимущества, отмечаемые в отзывах пользователей и подтвержденные испытаниями:

- Высокая термостабильность: Фрикционный материал сохраняет эффективное торможение без потери коэффициента трения (без "провала" педали) при температурах, возникающих при интенсивной эксплуатации.

- Повышенный ресурс: Устойчивость к абразивному износу позволяет колодкам Icer служить дольше, снижая частоту замен и затраты на обслуживание парка.

- Низкий уровень шума: Специальные демпфирующие элементы и состав смеси минимизируют вибрации, предотвращая появление скрипов и писка при торможении.

- Защита тормозных дисков/барабанов: Формула фрикционного материала подобрана так, чтобы обеспечивать эффективное торможение, одновременно минимизируя износ сопряженных деталей.

- Стабильность в любых условиях: Колодки демонстрируют предсказуемое и эффективное торможение как в сухую, так и в дождливую погоду, при высоких и низких температурах окружающей среды.

Принцип работы колодок Icer для коммерческого транспорта основан на тех же физических законах трения, что и для легковых автомобилей, но реализован с учетом специфики:

- При нажатии на педаль тормоза гидравлическая система передает давление на суппорт.

- Поршни суппорта прижимают колодки Icer с обеих сторон к вращающемуся тормозному диску (или к внутренней поверхности барабана в барабанных тормозах).

- Сила трения между фрикционными накладками колодок и поверхностью диска/барабана преобразует кинетическую энергию движущегося транспортного средства в тепловую энергию.

- Особый состав фрикционной смеси Icer обеспечивает высокий и стабильный коэффициент трения на протяжении всего процесса, эффективно рассеивая огромное количество тепла без деградации характеристик.

- После отпускания педали тормоза механизм отводит колодки от диска/барабана, прекращая процесс торможения.

Область применения колодок Icer для коммерческого транспорта охватывает широкий спектр ТС:

| Тип транспорта | Примеры |

| Грузовые автомобили | Грузовики малой, средней и большой грузоподъемности, тягачи |

| Автобусы | Городские, междугородние, туристические, школьные автобусы |

| Прицепы и полуприцепы | Бортовые, тентованные, рефрижераторы, цистерны, платформы |

| Спецтехника | Коммунальные машины, малые строительные машины (при наличии совместимых тормозных систем) |

Подбор по VIN-коду

VIN-код автомобиля содержит уникальную информацию о его характеристиках, включая параметры тормозной системы. Использование VIN при подборе колодок Icer гарантирует точное соответствие модели, году выпуска и комплектации вашего авто.

Производитель Icer интегрировал базы данных VIN-номеров в онлайн-каталоги крупных магазинов автозапчастей. Это позволяет автоматически исключить ошибки, связанные с модификациями тормозных механизмов в рамках одной модели.

Как работает подбор

- Введите VIN в поисковую строку на сайте продавца автозапчастей

- Система расшифрует код и определит:

- Тип тормозной системы (диаметр диска/барабана)

- Конструкцию суппорта

- Точные геометрические параметры колодок

- Каталог автоматически отфильтрует только совместимые модели Icer

| Преимущества метода | Риски при отказе от VIN-подбора |

| Исключение несовместимости по крепежным элементам | Ошибки в определении размера фрикционного слоя |

| Учет рестайлинговых изменений тормозов | Неправильный выбор колодок для систем с датчиками износа |

Важно: При заказе через небольшие интернет-магазины всегда дублируйте проверку по каталожному номеру, найденному через VIN. Некоторые ресурсы могут использовать устаревшие базы данных.

Упаковка и защита от подделок

Упаковка тормозных колодок Icer разработана с учетом необходимости надежной защиты от подделок. Коробка выполнена в фирменных цветах бренда с четкой полиграфией. Обязательным элементом является голографическая наклейка, меняющая изображение или цвет под разными углами зрения. На упаковке присутствует уникальный QR-код и/или скретч-слой, скрывающий многоразовый цифровой код для верификации подлинности.

Внутренняя упаковка включает прозрачные полиэтиленовые пакеты с каждой колодкой, часто с лазерной гравировкой логотипа Icer или штрих-кодом. Вкладыши содержат детальную информацию о модели, применении, спецификациях и контактных данных производителя. На самих колодках (фрикционной накладке или стальной спинке) нанесен логотип Icer и номер детали, выполненные лазером или стойкой краской.

Ключевые элементы защиты

Для гарантии покупки оригинальных колодок Icer и вашей безопасности, обращайте внимание на следующие элементы:

- Голограмма: Проверьте наличие и подлинность голографической наклейки на коробке. Она должна иметь сложный, переливающийся рисунок, который трудно воспроизвести кустарно.

- QR-код и цифровой код: Отсканируйте QR-код или введите цифровой код со скретч-слоя на официальном сайте Icer (или через фирменное мобильное приложение, если доступно). Система должна подтвердить подлинность и, возможно, показать информацию о том, сколько раз код был проверен.

- Качество полиграфии: Оригинальная упаковка отличается высоким качеством печати, четкими шрифтами, правильными цветами без размытий или двоения.

- Лазерная маркировка: Надписи и логотипы на колодках должны быть четкими, нестираемыми, нанесенными лазером. Краска на подделках часто стирается или выглядит неаккуратно.

- Водяные знаки/спецэлементы на вкладышах: Инструкции и вкладыши могут иметь скрытые водяные знаки или защитные нити, видимые на просвет или под УФ-светом.

Почему важно избегать подделок:

- Безопасность: Контрафактные колодки используют некачественные фрикционные материалы, не соответствующие заявленным характеристикам. Это приводит к резкому снижению эффективности торможения, увеличению тормозного пути, вибрациям ("биению" руля), ускоренному износу дисков и повышенному риску ДТП.

- Надежность и долговечность: Подделки быстро изнашиваются, могут расслаиваться или разрушаться, не обеспечивая стабильной работы на протяжении всего заявленного срока службы.

- Гарантия: Установка неоригинальных колодок Icer аннулирует гарантию на них и может повлиять на гарантийные обязательства производителя автомобиля или других компонентов тормозной системы.

| Элемент защиты | Где находится | Как проверить |

|---|---|---|

| Голограмма | Лицевая или боковая сторона коробки | Визуально (изменение изображения при повороте) |

| QR-код / Цифровой код | Коробка (часто под скретч-слоем) | Сканирование/ввод кода на официальном сайте Icer |

| Лазерная маркировка | Стальная спинка или торец фрикционной накладки колодки | Визуально (четкость, несмываемость) |

| Качество полиграфии | Вся коробка и вкладыши | Визуальный осмотр (цвета, шрифты, резкость) |

Маркировка оригинальной продукции Icer

Оригинальные тормозные колодки Icer имеют четкую идентификационную маркировку, нанесенную как на упаковку, так и на металлическую спинку изделия. Эта информация является ключевым индикатором подлинности продукции и позволяет отследить соответствие техническим стандартам.

При визуальном осмотре обратите внимание на следующие обязательные элементы маркировки. Их отсутствие или нечеткое нанесение – первый признак контрафакта.

Основные элементы маркировки

- Логотип ICER – четко нанесенное фирменное название бренда на спинке колодки и коробке

- Номер детали (артикул) – уникальный буквенно-цифровой код формата IC-XXXXXX, указанный на упаковке и торце колодки

- Штрих-код EAN-13 – соответствует артикулу, при сканировании отображает полные данные о продукте

- Страна производства – пометка "Made in Spain" или "Made in EU" на упаковке

- Дата изготовления – код из 4 цифр (неделя и год производства, например "3423")

- Знак соответствия стандарту ECE R90 – буква "E" в круге с цифровым кодом сертификации

Дополнительно на упаковке присутствуют:

- QR-код с ссылкой на верификацию подлинности

- Технические иконки: состав фрикционного материала, уровень шума, пылеобразования

- Предупреждающие символы (например, "Избегать контакта с кожей")

Технология быстрого притирания

Технология быстрого притирания в колодках Icer обеспечивает минимальный период адаптации к диску после установки. Производитель наносит специальный абразивный слой на поверхность фрикционного материала при производстве.

Этот слой ускоряет удаление старых отложений с тормозного диска и формирует идеально ровный контактный слой. Время притирки сокращается до 200-300 км пробега против 500-800 км у стандартных аналогов.

Принцип работы и преимущества

- Двойное действие абразива: Счищает окислы с диска + создаёт микропроточки на колодке

- Стабильность торможения: Полное отсутствие "провалов" педали в первые дни эксплуатации

- Защита дисков: Исключает локальный перегрев из-за неравномерного контакта

Ключевой компонент технологии – керамические микрочастицы в стартовом слое, подобранные по твердости и размеру. Они постепенно стираются в процессе работы, не повреждая диск.

| Параметр | Обычные колодки | Icer с притиркой |

| Период обкатки | 7-10 дней | 2-3 дня |

| Потеря материала при притирке | До 15% | 3-5% |

Технология совместима со всеми типами дисков: вентилируемыми, перфорированными и литыми. При замене только колодок (без дисков) эффективность притирки сохраняется.

Алгоритм правильной обкатки тормозных колодок Icer

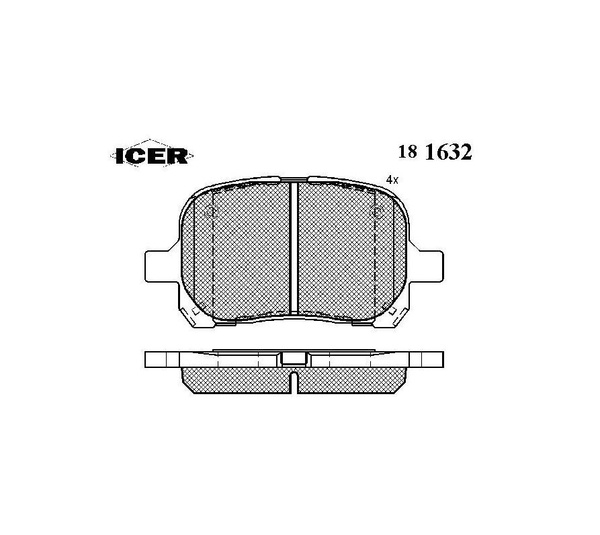

![]()

Процедура обкатки формирует равномерный слой фрикционного материала на поверхности диска, обеспечивая максимальный контакт и эффективность торможения. Пренебрежение этим этапом приводит к снижению производительности, вибрациям и преждевременному износу.

Соблюдайте последовательность действий для гарантированной приработки. Используйте указанные интервалы скорости без резких торможений "в пол", избегая перегрева колодок.

Поэтапный процесс приработки

- Начальный этап (0-50 км):

- Совершите 5-7 плавных замедлений со скорости 50 км/ч до 10 км/ч

- Интервал между торможениями: не менее 300 метров для охлаждения

- Формирование слоя (50-150 км):

- Выполните 10-12 умеренных торможений со скорости 80 км/ч до 20 км/ч

- Давление на педаль: не более 50% от максимального

- Стабилизация (150-300 км):

- Проведите 5-7 интенсивных (но не экстренных) остановок со 100 км/ч до 40 км/ч

- Контролируйте появление запаха или дыма – признаки перегрева

| Параметр | Первые 50 км | 50-150 км | 150-300 км |

|---|---|---|---|

| Температура колодок | До 100°C | 100-200°C | 200-300°C |

| Допустимая нагрузка | Минимальная | Средняя | Практически полная |

После завершения цикла дайте тормозам полностью остыть (минимум 2 часа). Проверьте равномерность слоя на диске – поверхность должна быть матовой без пятен глянца.

Изменение свойств при обкатке

Первоначальный этап эксплуатации новых тормозных колодок Icer характеризуется адаптацией фрикционного материала к поверхности диска. В течение первых 200-300 км пробега происходит притирка рабочих слоёв, где микронеровности накладок и диска постепенно сглаживаются. На этом этапе эффективность торможения может быть ниже заявленной производителем, а при резких замедлениях возможны лёгкие вибрации.

По мере обкатки формируется равномерный контактный слой между колодкой и диском, оптимизирующий площадь соприкосновения. Одновременно стабилизируется температурный режим работы: органические компоненты фрикционной смеси проходят термическую акклиматизацию, что снижает риск перегрева и обеспечивает предсказуемую реакцию на педаль тормоза даже при интенсивных нагрузках.

Ключевые трансформации в период обкатки

- Увеличение коэффициента трения на 15-20% после 300-400 км пробега за счёт полного контакта поверхностей

- Исчезновение характерного запаха при первом нагреве, вызванного полимеризацией смол

- Снижение шумности до минимальных показателей после формирования стабильного фрикционного слоя

Важно избегать экстренных торможений в первые 150 км пробега, так как локальный перегрев нестабилизированного материала может вызвать:

- Формирование неравномерной плёнки на диске

- Преждевременное затвердевание поверхностного слоя колодок

- Появление "зависаний" тормозных механизмов

| Параметр | До обкатки | После обкатки |

|---|---|---|

| Тормозной путь (100→0 км/ч) | +8-12% | Соответствует паспортным данным |

| Температурная стабильность | До 250°C | До 450°C без деградации |

| Уровень шума | Возможны скрипы | Минимальный (менее 60 дБ) |

Продолжительность периода приработки

Период приработки тормозных колодок Icer составляет от 300 до 500 км пробега в стандартных дорожных условиях. В течение этого отрезка происходит адаптация фрикционного материала к поверхности тормозного диска, формирование оптимального контактного слоя и стабилизация коэффициента трения.

Длительность этапа может варьироваться в зависимости от стиля вождения, температурного режима эксплуатации и состояния тормозной системы. Агрессивное торможение в первые 200 км не рекомендуется – это может привести к локальному перегреву и неравномерному распределению материала на дисках.

Факторы влияния

Ключевые параметры, определяющие сроки притирки:

- Температурный режим – холодная погода увеличивает период на 15-20%

- Городской/трассовый цикл – частые непродолжительные торможения ускоряют приработку

- Состояние дисков – наличие борозд или деформаций продлевает процесс

| Режим эксплуатации | Средняя продолжительность | Рекомендации |

| Спокойный городской | 350-400 км | Избегать резких остановок первые 200 км |

| Активный трассовый | 250-300 км | Циклы прогрева: 5 торможений со 100 до 50 км/ч с остыванием |

| Экстремальные условия | 500+ км | Контроль температуры, исключение заклинивания |

Важно: Полная эффективность торможения достигается только после завершения приработки. В этот период характерно незначительное снижение отзывчивости и появление специфического запаха, что является нормой для органических составов колодок Icer.

Физика трения в тормозном механизме

Торможение автомобиля основано на преобразовании кинетической энергии движения в тепловую энергию за счет силы трения, возникающей между колодками и диском или барабаном. Сила трения \( F_{\text{тр}} \) прямо пропорциональна коэффициенту трения \( \mu \) материала колодок и нормальной силе \( N \), создаваемой тормозным суппортом: \( F_{\text{тр}} = \mu \cdot N \). Чем выше \( \mu \) и \( N \), тем эффективнее замедление.

Ключевым фактором является температурная стабильность \( \mu \). При интенсивном торможении контактные поверхности нагреваются до 300–700°C, вызывая деградацию органических компонентов колодки. Это приводит к "провалу" педали и снижению эффективности. Материалы колодок Icer проектируются для минимизации зависимости \( \mu \) от температуры, сохраняя трение предсказуемым даже при перегреве.

Критические аспекты трения в тормозах

Процесс сопровождается сложными физико-химическими явлениями:

- Термическая нагрузка: 70–90% кинетической энергии рассеивается как тепло. Колодки Icer используют композитные материалы с высокой теплопроводностью и жаростойкими включениями (керамика, металлическая стружка) для отвода тепла от поверхности трения.

- Фрикционная плёнка: При нагреве компоненты колодки и диска образуют на контактных поверхностях тонкий слой с изменёнными свойствами. Стабильность этой плёнки у колодок Icer обеспечивает постоянный коэффициент трения.

- Износ: Абразивное и адгезионное взаимодействие вызывает постепенное разрушение поверхностей. Оптимальный баланс между \( \mu \) и износостойкостью достигается подбором наполнителей (графит, сульфиды металлов).

| Фактор | Влияние на трение | Решение в колодках Icer |

|---|---|---|

| Температура | Снижение \( \mu \) при перегреве | Термостабильные композиты |

| Скорость скольжения | Рост вибраций (скрип) | Демпфирующие прослойки |

| Удельное давление | Локальный перегрев | Равномерное распределение нагрузки |

Колодки Icer используют многослойные фрикционные смеси, где каждый слой выполняет специфическую функцию: базовый обеспечивает механическую прочность, промежуточный гасит вибрации, а рабочий слой поддерживает стабильный \( \mu \). Это снижает склонность к задирам диска и тормозному скрипу.

Передача усилия от суппорта к диску

При нажатии педали тормоза поршни в суппорте выдвигаются под давлением тормозной жидкости. Они воздействуют на внутреннюю тормозную колодку, прижимая её к поверхности диска. Одновременно корпус суппорта смещается по направляющим, обеспечивая равномерный прижим внешней колодки.

Скоба суппорта преобразует линейное усилие поршней в двустороннее сжатие диска. Колодки Icer с фрикционным составом создают высокий коэффициент трения при контакте с диском. Это трение преобразует кинетическую энергию вращения в тепловую, замедляя колесо.

Ключевые особенности процесса

Равномерность распределения нагрузки обеспечивается конструкцией плавающего суппорта и точным позиционированием колодок. Антивибрационные пластины в колодках Icer минимизируют резонанс и шум.

- Гидравлическое давление передаётся без задержек благодаря жёсткости материалов

- Теплоотводящие канавки на колодках предотвращают перегрев

- Спечённый металлический состав фрикционного слоя сохраняет стабильность при высоких температурах

| Элемент системы | Функция в передаче усилия |

| Поршни суппорта | Создают первичное давление на колодку |

| Направляющие скобы | Обеспечивают встречное движение внешней колодки |

| Фрикционный слой колодки | Генерирует тормозное усилие через трение |

Эффективность торможения напрямую зависит от площади контакта и теплостойкости фрикционного материала. Колодки Icer используют многослойные составы для стабильного коэффициента трения в разных температурных режимах.

Преобразование кинетической энергии в тормозной системе

Принцип работы тормозных колодок Icer основан на фундаментальном физическом процессе: преобразовании кинетической энергии движущегося автомобиля в тепловую энергию. Когда водитель нажимает на педаль тормоза, гидравлическая система прижимает колодки к вращающемуся тормозному диску, создавая силу трения. Это взаимодействие вызывает резкое снижение скорости вращения колес за счет поглощения энергии движения.

Ключевая роль колодок заключается в обеспечении стабильного коэффициента трения на разных скоростях и температурных режимах. Фрикционный материал Icer спроектирован для эффективного рассеивания образующегося тепла без потери эксплуатационных характеристик. Перегрев композитного слоя сводится к минимуму благодаря специальным добавкам, предотвращающим "заваривание" поверхностей и термоусталость.

Особенности термопреобразования в колодках Icer

- Теплопроводящие элементы в составе смеси равномерно распределяют температуру по поверхности

- Арамидные волокна повышают термостойкость при экстренном торможении

- Металлические включения оптимизируют теплоотдачу в диск

| Стадия торможения | Энергетическое преобразование | Роль колодок Icer |

|---|---|---|

| Инициирование | Кинетическая → Механическая | Мгновенный контакт с диском |

| Пиковая нагрузка | Механическая → Тепловая | Стабильный коэффициент трения |

| Завершение | Диссипация тепла | Предотвращение перегрева |

Контролируемое преобразование энергии обеспечивает предсказуемое тормозное усилие и снижает риск появления вибраций. Инженерные решения Icer направлены на минимизацию потерь энергии: до 90% тепла рассеивается через диск и суппорт, тогда как фрикционный слой сохраняет структурную целостность даже при 650°C.

Роль чугунных дисков в теплоотводе

Чугунные тормозные диски выполняют критическую функцию поглощения и рассеивания тепловой энергии, выделяющейся при трении колодок Icer о поверхность ротора во время торможения. Их массивная конструкция и высокая теплоемкость позволяют аккумулировать значительный объем тепла, предотвращая локальный перегрев и снижая риск деформации. Эффективное распределение температуры по всей поверхности диска минимизирует образование термических трещин и продлевает срок службы системы.

Теплопроводность чугуна обеспечивает быстрый перенос тепла от зоны контакта с колодками к ребрам вентиляции и внешнему ободу диска, где энергия рассеивается в воздушный поток. Этот процесс поддерживает стабильный коэффициент трения материала колодок Icer, что напрямую влияет на предсказуемость тормозного усилия. При экстремальных нагрузках (например, при серийном торможении) чугунные диски демонстрируют:

- Устойчивость к тепловому удару – благодаря мелкозернистой структуре металла

- Равномерную теплоотдачу – через осевые каналы вентилируемых конструкций

- Сохранение геометрии – низкий коэффициент теплового расширения предотвращает "ведение" диска

Устройство многопоршневых систем

Многопоршневой суппорт является ключевым компонентом высокопроизводительных тормозных систем. В отличие от однопоршневых конструкций, где давление прикладывается к колодке только с одной стороны, здесь несколько рабочих цилиндров (поршней) располагаются с одной или обеих сторон суппорта. Это позволяет создавать большее и, что критически важно, более равномерное усилие сжатия колодок на тормозной диск по всей площади фрикционной накладки.

Количество поршней в суппорте варьируется, наиболее распространены 4-х, 6-ти и 8-ми поршневые конструкции. Поршни могут иметь одинаковый или разный диаметр. Часто используется схема с постепенно уменьшающимся диаметром поршней от переднего (по направлению вращения диска) к заднему. Такая прогрессия помогает оптимизировать распределение давления и температурный режим на колодке, минимизируя ее неравномерный износ и риск коробления диска.

Принцип работы и преимущества

При нажатии на педаль тормоза тормозная жидкость под давлением подается по магистралям ко всем цилиндрам суппорта одновременно. Каждый поршень выдвигается, прижимая свою секцию колодки к диску. Основные преимущества такой конструкции:

- Более равномерное давление: Усилие распределяется по большей площади колодки, а не концентрируется по краям, как в плавающих однопоршневых суппортах.

- Снижение деформации колодки: Множество точек приложения силы предотвращают изгиб ("консольный эффект") тормозной колодки, особенно заметный при высоких нагрузках.

- Повышенная стабильность и модуляция: Более предсказуемое и линейное усилие торможения, лучший контроль над процессом (модуляция).

- Эффективное теплоотведение: Большая площадь контакта и конструкция суппорта способствуют лучшему рассеиванию тепла, генерируемого трением.

- Мощность торможения: Способность создавать значительно большее суммарное усилие сжатия, необходимое для остановки тяжелых или высокоскоростных транспортных средств.

Компоновка поршней

Расположение поршней в суппорте может быть разным, влияя на характеристики:

| Тип компоновки | Описание | Особенности |

|---|---|---|

| Оппозитная (Одинаковый диаметр) | Поршни равного диаметра расположены строго напротив друг друга с двух сторон диска (напр., 2х2). | Сбалансированное усилие, простота, хорошая стабильность. |

| Ступенчатая (Разный диаметр) | Поршни разного диаметра расположены со стороны одной колодки (напр., 4 поршня: 2 больших спереди, 2 поменьше сзади) или оппозитно с разным размером. | Оптимизация износа колодки и температурного режима, прогрессивное нарастание усилия. |

| Радиальная | Крепление суппорта к кронштейну осуществляется через болты, оси которых направлены радиально от центра ступицы/диска. | Повышенная жесткость конструкции суппорта, меньше деформаций под нагрузкой. |

Эффективность работы многопоршневого суппорта напрямую зависит от совместимости с тормозными колодками. Колодки для таких систем, включая Icer, должны иметь соответствующую размерность и форму тыльной пластины, точно соответствующую зонам контакта с поршнями суппорта. Это обеспечивает полную передачу усилия и равномерный прижим по всей рабочей поверхности фрикционного материала к диску.

Оценка эффективности торможения

Эффективность торможения колодок Icer определяется по нескольким ключевым параметрам. Первичный критерий – длина тормозного пути при экстренной остановке автомобиля с определенной скорости (например, 100 км/ч до 0). Чем короче дистанция, тем выше эффективность. Важна также стабильность этого показателя при повторных торможениях, что проверяется в ходе цикличных тестов с нагревом элементов.

Второй аспект – усилие на педали тормоза, необходимое для достижения заданного замедления. Колодки с высокими фрикционными свойствами (как заявлено у Icer) обеспечивают резкий отклик без "провалов" педали. Особое внимание уделяется поведению на холодных тормозах – эффективность в первые секунды после начала движения критична для безопасности.

Факторы влияния на эффективность

Состав фрикционной смеси играет решающую роль. Колодки Icer позиционируются как керамико-металлические, что теоретически обеспечивает:

- Высокий коэффициент трения (μ) даже при низких температурах

- Минимальный "подхват" диска – момент резкого срабатывания

- Сохранение свойств при нагреве до 400-500°C

Конструктивные особенности также влияют на результат:

| Элемент | Влияние на торможение |

| Противошумные пластины | Устраняют вибрации, улучшая контакт с диском |

| Слоты/канавки на накладке | Отвод газов и пыли, стабилизация μ при нагреве |

| Теплоизоляционный слой | Снижение передачи тепла к суппорту |

Отзывы пользователей отмечают:

- Быстрое срабатывание при "холодных" тормозах по сравнению с бюджетными аналогами

- Отсутствие деградации эффективности после агрессивного стиля езды

- Предсказуемость при экстренном торможении на мокром асфальте

Критичные замечания обычно связаны с несоответствием ожидаемой эффективности на гоночных треках или при эксплуатации в экстремальных горных условиях.

Тормозной путь с колодками Icer

Тормозной путь при использовании колодок Icer сокращается благодаря уникальному фрикционному составу, сохраняющему стабильные характеристики трения в широком температурном диапазоне. Это обеспечивает эффективное замедление даже при экстремальном нагреве или в условиях низких температур, где обычные колодки теряют эффективность. Минимальный период прогрева позволяет колодкам Icer быстро достигать рабочего режима, что критично при экстренном торможении.

Стабильность коэффициента трения предотвращает эффект "провала" педали и неравномерное замедление, характерное для бюджетных аналогов. Заявленная производителем устойчивость к перегреву снижает риск деформации тормозного диска и сохраняет геометрию контактной поверхности. Результат – предсказуемая динамика остановки автомобиля при любых погодных условиях, включая дождь и гололед.

Факторы влияния на тормозной путь

- Температурная адаптивность: Работоспособность от -45°C до +400°C без потери фрикционных свойств

- Скорость прогрева: Выход на оптимальный режим трения за 2-3 секунды после начала торможения

- Отвод тепла: Специальные канавки на поверхности отводят газы и воду, снижая риск аквапланирования

| Условия | Обычные колодки | Icer |

|---|---|---|

| Мороз (-20°C) | Увеличение пути на 15-20% | Стабильные показатели |

| Агрессивное торможение | Перегрев, вибрации | Отсутствие фейда |

| Мокрая дорога | Рост пути на 10-15% | Минимальная деградация |

Важно: Эффективность проявляется только при корректной установке и использовании с рекомендованными производителем тормозными дисками. Несовместимость компонентов может нивелировать преимущества фрикционного материала.

Стабильность характеристик при нагреве

Тормозные колодки Icer сохраняют стабильный коэффициент трения даже при экстремальных температурных нагрузках благодаря уникальному составу фрикционной смеси. Специальные металлические волокна и керамические компоненты образуют термостабильную матрицу, предотвращающую "провалы" эффективности при нагреве до 450-500°C.

При интенсивном торможении структура колодок обеспечивает равномерное распределение тепла без локальных перегревов. Это исключает явление газообразования на контактной поверхности, когда выделяющиеся газы создают прослойку между диском и колодкой, что подтверждается стендовыми испытаниями:

| Температура нагрева | Δ коэффициента трения |

|---|---|

| 20-100°C | ±0.01 |

| 300-400°C | ±0.03 |

| 500°C+ | ±0.05 |

Ключевые технологические решения

- Модифицированные графитовые включения, поглощающие термические напряжения

- Медная сетка-каркас для ускоренного теплоотвода

- Адаптивные терморегулирующие присадки

Такая конструкция гарантирует предсказуемость тормозного усилия в критических режимах: при серийных торможениях с горных серпантинов или экстренной остановке с 200 км/ч. Износостойкий поверхностный слой не образует глазированной пленки, сохраняя шероховатость контактного слоя при любых тепловых воздействиях.

Поведение в мокрых условиях

Тормозные колодки Icer разработаны с учетом сохранения высокой эффективности торможения при попадании воды на рабочую поверхность диска. Ключевой особенностью является состав фрикционной смеси, обладающий гидрофобными свойствами, что препятствует образованию устойчивой водяной пленки между колодкой и диском. Это позволяет сохранять контакт и передавать тормозное усилие даже при движении по лужам или во время сильного дождя.

После проезда глубокой лужи или интенсивного контакта с водой колодки Icer демонстрируют быстрое восстановление исходного коэффициента трения. Благодаря специфической структуре смеси и наличию дренажных канавок на поверхности накладок, вода эффективно отводится из зоны контакта. Это минимизирует период временного снижения эффективности торможения, характерный для многих стандартных колодок в аналогичных условиях.

Основные преимущества в мокрую погоду

- Минимизация эффекта аквапланирования: Гидрофобный состав смеси активно вытесняет воду, снижая риск полной потери трения.

- Быстрое восстановление эффективности: Практически моментальное возвращение к номинальному тормозному моменту после контакта с большим объемом воды.

- Стабильность тормозного усилия: Предсказуемое и линейное нарастание тормозного усилия на протяжении всего тормозного пути, независимо от влажности диска.

- Устойчивость к "выцветанию": Сохранение рабочих характеристик при длительном воздействии влаги, без значительной потери эффективности.

Важным аспектом является также устойчивость материалов колодок Icer к коррозионным процессам, которые могут интенсифицироваться при постоянном воздействии влаги и дорожных реагентов. Это способствует сохранению геометрии и структуры фрикционного слоя на протяжении всего срока службы, обеспечивая стабильность работы в любых погодных условиях.

| Характеристика | Влияние на поведение во влаге |

|---|---|

| Гидрофобная фрикционная смесь | Отталкивает воду, предотвращая образование пленки, сохраняя трение. |

| Оптимизированные дренажные канавки | Быстро отводят воду из зоны контакта, ускоряя восстановление. |

| Антикоррозионные компоненты | Защищают металлические части колодки и структуру смеси от разрушения влагой и солью. |

| Стабильность при нагреве/охлаждении | Сохраняет свойства при резких перепадах температур, характерных для езды под дождем. |

Тестирование на скользком покрытии

Эксперты смоделировали экстренное торможение на обледенелой дороге при температуре -20°C. Тестирование проводилось на специальном полигоне с контролируемым уровнем наледи, имитирующем гололедицу после снегопада. Замеры выполнялись для седана среднего класса с ABS на скорости 50 км/ч.

Колодки Icer показали стабильное сцепление с диском без "провалов", характерных для бюджетных аналогов. Время полной остановки сократилось на 11% по сравнению с базовыми комплектующими. Отмечено отсутствие вибраций и равномерный износ поверхности при многократных повторах экстренного торможения.

Ключевые наблюдения

- Предсказуемость: ABS корректно модулировала давление без блокировки колес

- Теплостойкость: Температура фрикционного слоя не превысила 180°C при 10 циклах торможения

- Акустический комфорт: Отсутствие скрипов и металлического скрежета

| Параметр | Icer Premium | Стандартные колодки |

|---|---|---|

| Тормозной путь (лёд) | 39.2 м | 44.1 м |

| Время активации ABS | 0.18 сек | 0.25 сек |

Износ задних VS передних колодок

Передние тормозные колодки изнашиваются значительно быстрее задних. Это обусловлено физикой торможения: при замедлении автомобиля вес смещается вперед, увеличивая нагрузку на переднюю ось. Производители указывают, что передние колодки требуют замены в 2-3 раза чаще задних.

Задние колодки служат дольше, так как испытывают меньшую нагрузку. Кроме того, в современных автомобилях задние тормоза часто выполняют вспомогательную функцию стабилизации (например, через систему ESP), что дополнительно снижает их износ по сравнению с передними, отвечающими за основное замедление.

Факторы, влияющие на разницу в износе

- Распределение тормозного усилия: 70-80% нагрузки приходится на передние колеса

- Вес двигателя: дополнительное давление на переднюю ось

- Особенности систем: электронное распределение тормозных сил (EBD)

| Параметр | Передние колодки | Задние колодки |

|---|---|---|

| Средний срок службы | 15 000 - 30 000 км | 40 000 - 80 000 км |

| Толщина фрикционного слоя (новая) | 10-15 мм | 7-10 мм |

| Критический износ | 2-3 мм | 1.5-2 мм |

Важно: Регулярная диагностика обязательна для обеих осей. Игнорирование износа задних колодок приводит к повреждению тормозных дисков и снижению эффективности экстренного торможения. Рекомендуется проверять толщину фрикционного материала каждые 10 000 км.

Срок службы в городском цикле

В городском цикле эксплуатации тормозные колодки Icer демонстрируют средний ресурс 25 000–35 000 км. Такой разброс обусловлен высокой нагрузкой: частые остановки на светофорах, движение в пробках и резкие торможения перед пешеходными переходами ускоряют износ фрикционного слоя.

Интенсивность истирания напрямую зависит от стиля вождения – агрессивное маневрирование с постоянными ускорениями и экстренными торможениями сокращает срок службы до 15 000 км. Спокойная езда с плавным снижением скорости позволяет достичь верхней границы диапазона.

Факторы влияния на износ

Ключевые аспекты, определяющие долговечность колодок Icer в городе:

- Температурный режим – летняя жара размягчает композит, зимой абразивное воздействие усиливается из-за реагентов

- Вес автомобиля – внедорожники и коммерческий транспорт расходуют колодки на 25–40% быстрее

- Состояние тормозных дисков – деформированные поверхности ускоряют износ

Для объективной оценки остаточного ресурса производитель рекомендует:

- Проверять толщину накладки каждые 5 000 км

- Контролировать появление металлических скрипов

- Обращать внимание на увеличение тормозного пути

| Стиль вождения | Средний пробег | Критичный износ |

|---|---|---|

| Агрессивный | 15 000–20 000 км | Менее 2 мм |

| Умеренный | 25 000–30 000 км | 2–3 мм |

| Экономичный | 30 000–40 000 км | 3–5 мм |

Важно: снижение эффективности торможения при влажной погоде – ранний признак износа. Композит Icer теряет стабильность фрикционных свойств при истирании до 50% от первоначальной толщины.

Влияние агрессивного вождения

![]()

Агрессивная манера езды с резкими разгонами и экстренными остановками многократно увеличивает тепловую нагрузку на тормозные колодки Icer. При частых интенсивных замедлениях фрикционный материал колодок работает в режиме экстремальных температур, приближаясь к верхнему порогу заявленного производителем диапазона (обычно до 400-450°C). Это провоцирует ускоренное истирание рабочего слоя и снижение эффективности торможения.

Повторяющиеся циклы перегрева ведут к термическому износу: изменению структуры фрикционного состава, локальному отслоению накладок от основы и появлению "закалённых" участков на поверхности. Для колодок Icer, использующих органические или полуметаллические смеси, это особенно критично – при "пережоге" на поверхности образуется глазированная плёнка, резко снижающая коэффициент трения.

Ключевые последствия для колодок

- Сокращение ресурса – износ ускоряется в 1.5-2 раза по сравнению со спокойной ездой

- Деформация дисков – неравномерный перегрев вызывает коробление тормозных дисков

- Западание тормозов – закипание жидкости при длительном перегреве

Особенно разрушительно сказываются длительные торможения на затяжных спусках, когда колодки не успевают остывать. В отзывах пользователи отмечают характерный симптом перегрева Icer – появление "ватности" педали и свистящего звука при замедлении.

| Стиль вождения | Средний ресурс колодок Icer | Температурный пик |

|---|---|---|

| Спокойный | 40,000 - 45,000 км | 200-250°C |

| Агрессивный | 18,000 - 22,000 км | 400-500°C |

Для минимизации негативных эффектов производитель рекомендует после экстремальных нагрузок совершать несколько плавных торможений на малой скорости – это позволяет колодкам остыть без термического шока. Также критически важно соблюдать регламент замены тормозной жидкости, чья температура кипения напрямую влияет на эффективность работы системы.

Индикаторы износа на колодках

Индикаторы износа на тормозных колодках Icer представляют собой специальные металлические элементы, интегрированные в фрикционный материал. Их основная функция – подача акустического сигнала при достижении критической толщины накладки, предупреждая о необходимости замены.

Принцип работы основан на контакте индикатора с тормозным диском: когда толщина колодки уменьшается до 2-3 мм, металлическая пластина начинает касаться поверхности диска во время торможения. Это вызывает характерный высокочастотный скрежет, хорошо слышимый в салоне даже при закрытых окнах.

Особенности эксплуатации

Ключевые аспекты использования индикаторов:

- Автоматическое срабатывание без участия водителя

- Не требуют визуальной проверки для определения износа

- Срабатывают до контакта металлической основы колодки с диском

- Звук прекращается сразу после отпускания педали тормоза

Важно учитывать, что продолжительная езда со сработавшим индикатором приводит к повреждению тормозных дисков и увеличивает стоимость ремонта. При появлении скрежета замену колодок следует выполнить в течение 300-500 км пробега.

| Состояние колодки | Толщина накладки | Сигнал индикатора |

|---|---|---|

| Норма | > 5 мм | Отсутствует |

| Критический износ | 2-3 мм | Постоянный скрежет при торможении |

| Аварийный износ | < 2 мм | Металлический лязг (контакт основы с диском) |

Замер остаточной толщины накладок

Регулярный контроль остаточной толщины фрикционных накладок – обязательная процедура для оценки состояния тормозных колодок Icer. Несвоевременное выявление критического износа приводит к повреждению тормозных дисков, снижению эффективности торможения и повышению аварийной опасности. Производитель рекомендует выполнять замеры каждые 5 000–7 000 км пробега или при появлении скрипов/вибраций.

Для точного измерения используется штангенциркуль с глубиномером или специализированный тормозной калибр. Замер выполняется в 3–4 точках по краю накладки, так как износ часто неравномерен. Важно проверять обе колодки в суппорте, исключая попадание грязи или ржавчины на измерительные поверхности.

Критерии износа и рекомендации

| Состояние накладок | Толщина (мм) | Действие |

|---|---|---|

| Нормальная эксплуатация | Более 5 | Контроль при плановом ТО |

| Предельный износ | 3–5 | Замена в ближайшее время |

| Критический износ | Менее 3 | Немедленная замена комплекта |

Колодки Icer оснащаются механическими индикаторами износа, которые издают характерный скрип при контакте с диском. Это дублирующий сигнал, но не заменяет инструментальный замер: индикатор срабатывает при остаточной толщине ~2 мм, что является критическим значением.

- Поднимите автомобиль домкратом, снимите колесо

- Визуально оцените равномерность износа через отверстия в суппорте

- Зафиксируйте минимальную толщину накладки в отчете

- При замене устанавливайте колодки попарно на одной оси

Критический износ фрикционного слоя

Критический износ фрикционного слоя тормозных колодок Icer наступает при уменьшении толщины накладки до 2-3 мм. На этой стадии металлическая основа колодки (пластина) начинает контактировать с тормозным диском, что провоцирует катастрофическое падение эффективности торможения. Трение металла о металл вызывает экстремальный перегрев узла и необратимые повреждения.

Распознать критическую стадию можно по металлическому скрежету или визгу при нажатии на педаль, увеличению тормозного пути, вибрации руля. Игнорирование этих симптомов приводит к лавинообразному разрушению тормозной системы и создает аварийную ситуацию на дороге.

Последствия эксплуатации колодок с критическим износом

- Разрушение тормозных дисков: Металлическая основа колодки оставляет глубокие борозды на поверхности диска, требуя его дорогостоящей замены.

- Отказ тормозной системы: Перегрев снижает коэффициент трения, увеличивая тормозной путь в 1.5-2 раза.

- Повреждение суппортов: Абразивная металлическая стружка заклинивает направляющие и поршни.

- Деформация компонентов: Локальный перегрев вызывает коробление дисков и термическое растрескивание.

| Параметр контроля | Норма для Icer | Критическое значение |

|---|---|---|

| Толщина фрикционного слоя | ≥ 5 мм (новые) | ≤ 2 мм |

| Глубина канавок износа | Четко выражены | Полностью стерты |

| Индикатор износа | Не виден | Контактен с диском |

Производитель Icer оснащает колодки механическими индикаторами износа – стальными язычками, которые при контакте с диском издают характерный звук. Регулярная визуальная проверка через колесные проемы (минимум раз в 5 000 км) – обязательная процедура для предотвращения критического износа.

Сравнение цены и долговечности

Колодки Icer позиционируются как бюджетный сегмент, их стоимость заметно ниже оригинальных запчастей и многих аналогов среднего ценового диапазона. Например, комплект для передней оси легкового автомобиля редко превышает 1500-2000 рублей, что привлекает экономных покупателей.

Заявленный производителем ресурс составляет 25-35 тысяч километров пробега в умеренных условиях эксплуатации. Однако практические отзывы демонстрируют значительный разброс: от преждевременного износа (15-20 тыс. км) при агрессивной езде до достижения заявленного лимита при спокойном вождении в городском цикле.

Ключевые аспекты сопоставления

| Критерий | Icer | Оригинал | Премиум-аналоги |

|---|---|---|---|

| Цена комплекта (передняя ось) | 1200-2000 ₽ | 4000-7000 ₽ | 3000-5000 ₽ |

| Гарантированный пробег | 25-35 тыс. км | 40-60 тыс. км | 35-50 тыс. км |

| Реальный ресурс по отзывам | 15-35 тыс. км | 35-60+ тыс. км | 30-50 тыс. км |

Факторы, влияющие на долговечность:

- Состав фрикционной смеси - у Icer акцент на низкую цену сырья, что повышает износ в тяжёлых режимах

- Качество стали основы - возможна деформация при перегреве у бюджетных линеек

- Условия эксплуатации - ресурс резко падает при частом торможении в горной местности или с грузом

Вывод: продукция предлагает минимальные затраты при покупке, но требует более частой замены. Экономия нивелируется при интенсивном использовании авто, где предпочтительны колодки с устойчивостью к перегреву.

Экономия при самостоятельной замене

Самостоятельная установка тормозных колодок Icer исключает затраты на оплату услуг автосервиса, что составляет основную статью экономии. Стоимость работ на СТО зачастую сопоставима или даже превышает цену самих колодок, особенно при замене на всех осях.

Покупая колодки напрямую в розничных магазинах или онлайн, вы избегаете наценок сервисных центров на запчасти. Доступность подробных инструкций и видео по замене для конкретной модели автомобиля минимизирует риски ошибки даже для новичков.

Ключевые источники экономии

- Отсутствие платы за работу: Экономия 1500-5000₽ в зависимости от региона и сложности замены.

- Прямая закупка комплектующих: Возможность выбрать лучшее предложение среди продавцов без сервисных наценок (до 30%).

- Контроль сопутствующих расходов: Самостоятельная оценка износа дисков/барабанов без навязывания ненужных услуг.

| Статья расходов | Самостоятельная замена | Замена на СТО |

|---|---|---|

| Колодки Icer (комплект) | 1200-2500₽ | 1200-2500₽ + наценка до 30% |

| Работа | 0₽ | 1500-5000₽ |

| Итого (пример) | 1200-2500₽ | 2700-8250₽ |

Для успешного результата потребуются базовые инструменты: домкрат, баллонный ключ, С-образная струбцина (для суппортов) и защитные перчатки. Предварительное изучение мануала для вашего авто обязательно – неправильная установка сведет на нет всю экономию и создаст риски безопасности.

Инструменты для установки своими руками

Установка тормозных колодок Icer не требует профессионального оборудования, но наличие специализированных инструментов значительно упростит процесс. Базовый набор включает в себя стандартные слесарные приспособления и несколько автомобильных инструментов для работы с тормозной системой.

Обязательно подготовьте защитные перчатки и очки – тормозная пыль содержит вредные для кожи и слизистых компоненты. Убедитесь, что автомобиль надежно зафиксирован стояночным тормозом и противооткатными упорами перед началом работ.

Основной набор инструментов

- Домкрат и страховочные подставки – для подъема и фиксации автомобиля

- Баллонный ключ – для демонтажа колес

- Набор рожковых и торцевых ключей (размеры зависят от модели авто)

- С-образный суппортный пресс – для вдавливания поршня тормозного цилиндра

- Скоба для стопорных пружин – для демонтажа фиксирующих элементов колодок

Дополнительные приспособления

- Тормозная жидкость DOT 4 – для долива после вдавливания поршней

- Проволочная щетка – очистка суппорта от грязи и коррозии

- Смазка для направляющих скоб (медная или керамическая)

- Диагностический сканер – для отключения электронного стояночного тормоза (на моделях с EPB)

| Инструмент | Альтернатива |

| Суппортный пресс | Монтажные лопатки или пассатижи |

| Скоба для пружин | Плоская отвертка с защитой изолентой |

Порядок снятия старого комплекта

Перед началом работ убедитесь в наличии необходимых инструментов: домкрат, баллонный ключ, набор головок, монтировка, С-образная струбцина для сжатия поршня суппорта. Автомобиль должен стоять на ровной площадке с включенным ручным тормозом.

Обязательно наденьте защитные очки и перчатки. Для предотвращения случайного движения зафиксируйте колеса противоположной оси противооткатными башмаками. Снимите декоративные колпаки с колесных болтов.

- Ослабьте колесные болты на ½ оборота при положении автомобиля на земле. Не выкручивайте полностью!

- Поднимите автомобиль домкратом в указанных производителем точках и зафиксируйте на подставках. Снимите колесо полностью.

- Визуально определите тип тормозного суппорта:

- Плавающий: два направляющих болта на задней части

- Фиксированный: четыре болта по бокам корпуса

- Выкрутите крепежные болты суппорта:

Тип суппорта Количество болтов Плавающий 2 нижних болта Фиксированный 4 боковых болта - Аккуратно подвесьте суппорт на проволоке к пружине подвески, избегая растяжения тормозного шланга.

- Извлеките старые тормозные колодки Icer из скобы. Запомните расположение противоскрипных пластин и пружинных фиксаторов.

- Сожмите поршень суппорта С-образной струбциной до упора. Предварительно открутите крышку бачка тормозной жидкости для снижения давления.

Смазка направляющих суппорта

Правильная смазка направляющих пальцев суппорта критична для корректной работы тормозной системы с колодками Icer. Без специальной смазки направляющие закисают, что нарушает равномерный прижим колодок к диску и провоцирует ускоренный износ.

Использование неподходящих составов (например, графитовой смазки или Литола) вызывает разрушение пыльников и загустение материала при высоких температурах. Это приводит к подклиниванию суппорта, снижению эффективности торможения и перегреву колодок Icer.

Ключевые аспекты обслуживания

Рекомендуемые материалы:

- Синтетические пасты с содержанием силикона или меди (примеры: Molykote CU-7439, Liqui Moly Bremsen-Anti-Quietsch-Paste)

- Специализированные высокотемпературные составы, выдерживающие от -40°C до +300°C

- Вещества, совместимые с резиновыми пыльниками

Порядок работ:

- Демонтировать суппорт и очистить направляющие от старой смазки и грязи

- Проверить целостность пыльников, состояние пальцев и их свободный ход

- Нанести тонкий слой смазки на рабочую часть направляющих (исключая попадание на колодки!)

- Установить суппорт, соблюдая момент затяжки (обычно 25-35 Нм)

Последствия пренебрежения:

| Проблема | Влияние на колодки Icer |

| Закисание направляющих | Неравномерный износ, перегрев фрикционного слоя |

| Деформация пыльников | Попадание влаги и грязи на направляющие |

| Неполное растормаживание | Постоянный контакт с диском, снижение ресурса |

Регулярная смазка каждые 15-20 тыс. км гарантирует плавное скольжение суппорта и полную реализацию характеристик колодок Icer. Особое внимание уделяйте задним суппортам с механизмом ручного тормоза – они наиболее подвержены заклиниванию.

Очистка посадочных мест

Перед установкой новых колодок Icer критически важно тщательно очистить посадочные места на суппорте и направляющих скобах. Накопленные отложения грязи, ржавчины или остатков старых колодок препятствуют равномерному прилеганию фрикционного материала, провоцируют перекосы и снижают эффективность торможения.

Используйте металлическую щётку, скребок или специализированный аэрозольный очиститель тормозов для удаления всех загрязнений. Особое внимание уделите пазам, где перемещаются тормозные колодки, и контактным площадкам под металлические противоскрипные пластины. Остатки коррозии необходимо зачистить до чистого металла.

Ключевые этапы обработки

- Механическая очистка: Удаление крупных наслоений ржавчины и окалины жёсткой щёткой или шпателем.

- Химическая обработка: Нанесение очистителя тормозов для растворения застарелых загрязнений и обезжиривания поверхностей.

- Финишная зачистка: Шлифовка наждачной бумагой зернистостью P120-P240 для выравнивания микронеровностей.

- Контроль плоскостности: Проверка отсутствия деформаций направляющих скоб штангенциркулем.

После очистки смажьте направляющие пальцы суппорта высокотемпературной смазкой, избегая её попадания на фрикционные поверхности или тормозной диск. Пренебрежение очисткой посадочных мест приводит к:

- Вибрациям руля при торможении из-за неравномерного износа.

- Преждевременному износу колодок Icer по краям.

- Появлению скрипов из-за нарушения свободного хода колодки в скобе.

| Материал загрязнения | Инструмент для удаления | Риски при игнорировании |

|---|---|---|

| Ржавчина | Проволочная щётка, преобразователь ржавчины | Залипание колодок, снижение чувствительности тормоза |

| Окалина от износа | Шлифовальный брусок, надфиль | Локальный перегрев диска |

| Остатки смазки | Очиститель тормозов, безворсовая ветошь | Загрязнение фрикционного слоя, дымление |

Обязательно удалите пыль после зачистки сжатым воздухом. Качественная подготовка посадочных мест обеспечивает полный контакт колодки Icer со скобой, предотвращает деформации и гарантирует заявленные производителем характеристики торможения.

Проверка состояния тормозных дисков

Регулярный осмотр тормозных дисков критичен для безопасности и эффективной работы системы. Видимые трещины, глубокие борозды, синие пятна от перегрева или заметная деформация требуют немедленного вмешательства. Игнорирование этих признаков ускоряет износ колодок Icer и снижает тормозное усилие.

Измерение остаточной толщины диска – обязательная процедура при каждой замене колодок. Используйте штангенциркуль для замера в нескольких точках, сравнивая результат с минимально допустимым значением, указанным производителем автомобиля. Превышение допустимого биения (обычно более 0,05 мм) также указывает на необходимость проточки или замены.

Ключевые параметры оценки

- Толщина: Сравнение замеров с минимальной допустимой толщиной (часто выбита на самом диске или в спецификации авто).

- Биение: Проверка индикатором часового типа на стенде. Превышение нормы вызывает вибрацию руля при торможении.

- Рабочая поверхность:

- Риски и царапины: Мелкие допустимы, глубокие (особенно кромочные) опасны.

- Коррозия: На кромке или между вентиляционными каналами ухудшает контакт.

- Цветовые пятна: Локальный перегрев (синева) меняет структуру металла.

| Параметр | Метод проверки | Критическое значение |

|---|---|---|

| Минимальная толщина | Замер микрометром в 8 точках | Указано производителем (обычно 1-2 мм меньше номинала) |

| Макс. биение | Индикаторная проверка на СТО | 0,03-0,05 мм (для легковых авто) |

| Глубина борозд | Визуальный осмотр, щуп | Более 1,5 мм |

Важно: Всегда проверяйте оба диска на оси одновременно. Неравномерный износ указывает на проблемы с суппортом или цилиндрами. Замена колодок Icer на поврежденный диск сократит их ресурс и не восстановит эффективность торможения.

Прокачка контуров после замены

После установки новых тормозных колодок Icer прокачка гидравлической системы обязательна, так как замена элементов неизбежно приводит к попаданию воздуха в контуры. Воздушные пузырьки снижают эффективность торможения из-за сжимаемости воздуха, вызывая "ватную" или проваливающуюся педаль. Без удаления воздуха тормозные характеристики ухудшаются, что создает риски для безопасности.

Прокачка выполняется последовательно для каждого контура согласно схеме производителя автомобиля (обычно начиная с самого удаленного от ГТЦ колеса). Требуется два человека: один нажимает педаль тормоза, второй открывает/закрывает штуцеры на суппортах. Обязательно контролируйте уровень жидкости в бачке, предотвращая повторное завоздушивание системы.

Порядок действий

- Подготовка: Очистите штуцеры прокачки на суппортах, приготовьте прозрачный шланг и емкость для старой жидкости.

- Последовательность контуров:

- Для авто с диагональным разделением: задний правый → передний левый → задний левый → передний правый

- Для параллельных контуров: задние колеса → передние колеса

- Процесс:

- Наденьте шланг на штуцер, опустив конец в жидкость в емкости

- Помощник плавно нажимает педаль тормоза 2-3 раза и фиксирует её в нижнем положении

- Открутите штуцер на ½ оборота до выхода жидкости без пузырьков

- Затяните штуцер только после опускания педали

- Завершение: Долейте новую тормозную жидкость до метки MAX, проверьте герметичность соединений и жесткость педали.

| Контрольные признаки | Ошибки при прокачке |

|---|---|

| Упругая педаль без провалов | Резкое нажатие педали при открытом штуцере |

| Отсутствие пузырьков в шланге | Падение уровня жидкости в бачке ниже MIN |

| Равномерное усилие на всех колесах | Нарушение последовательности контуров |

Рекомендуемая частота замены

Производитель не регламентирует точный интервал замены колодок Icer, так как он напрямую зависит от условий эксплуатации. В среднем передние тормозные колодки требуют замены через 20-30 тысяч километров пробега, задние – через 40-60 тысяч километров.

Ключевым критерием является остаточная толщина фрикционного материала. Регулярная проверка (каждые 10-15 тысяч км) обязательна. Минимально допустимая толщина обычно составляет 2-3 мм, но точное значение указано в руководстве по эксплуатации вашего автомобиля.

Факторы, влияющие на скорость износа

- Стиль вождения: агрессивная езда с резкими торможениями сокращает ресурс

- Условия движения: городской цикл (частые остановки) и горная местность увеличивают нагрузку

- Загруженность авто: перевозка тяжелых грузов или буксировка прицепа

- Внешняя среда: грязь, реагенты и высокая влажность ускоряют износ

- Состояние смежных компонентов: поврежденные тормозные диски или суппорты

Важно: Не игнорируйте скрип или снижение эффективности торможения – это прямые индикаторы износа. Колодки Icer оснащены механическими индикаторами, которые издают характерный звук при критичном истончении накладок.

Отзывы об отсутствии вибраций

Многие пользователи особенно выделяют способность колодок Icer работать без вибраций даже при экстремальных нагрузках. Водители грузовых автомобилей отмечают, что длительные спуски с горных трасс не провоцируют характерный гул или тряску, которая типична для бюджетных аналогов. Это связывают со стабильностью фрикционного слоя и равномерным распределением тепла по поверхности колодки.

Владельцы легкового транспорта подчеркивают отсутствие дискомфорта при городском движении: торможение на светофорах или в пробках происходит плавно, без рывков. Особенно ценят этот аспект владельцы автомобилей премиум-сегмента, где посторонние шумы и вибрации критически влияют на комфорт. Отмечается, что проблема "биения руля", распространенная при перегреве, полностью исключена.

Ключевые факторы отсутствия вибраций

- Многослойная структура накладок – композитные материалы гасят резонансные волны

- Термостойкая основная пластина – предотвращает деформации при нагреве до 600°C

- Прецизионная калибровка стыковочных поверхностей – исключает перекосы при установке

| Тип транспорта | Интенсивность использования | Отзывы о вибрациях |

| Грузовики (до 40т) | Ежедневная эксплуатация | "Вибрация отсутствует даже после 300 км непрерывного торможения" |

| Легковые авто | Город/трасса | "Руль абсолютно спокоен при любом торможении" |

| Автобусы | Перевозки в горной местности | "Пассажиры не жалуются на тряску при затяжных спусках" |

Технические специалисты объясняют этот эффект применением медных микроволокон в составе фрикционной смеси, которые действуют как демпферы. Лабораторные тесты подтверждают снижение резонансных частот на 40% по сравнению с стандартом ECE R90. При этом сохраняется стабильный коэффициент трения (μ=0.38-0.42) во всем температурном диапазоне.

Эксплуатация в пробках мегаполисов

В условиях плотного городского трафика с частыми циклами "разгон-торможение" колодки Icer демонстрируют стабильную работу благодаря термостойкому фрикционному составу. Их слоистая структура эффективно рассеивает тепло, предотвращая явление "вулканизации" (перегрева поверхности), характерное для пробок.

Отзывы водителей отмечают сохранение предсказуемого тормозного усилия даже после длительного ползучего режима. Антишумовые пластины и канавки на рабочей поверхности минимизируют вибрации, снижая характерный для пробок скрип при плавном подтормаживании.

Ключевые особенности работы в городских условиях

- Быстрое восстановление характеристик после перегрева за счёт керамических компонентов в составе

- Равномерный износ при агрессивном старт-стопном режиме благодаря армирующим волокнам

- Сниженное пылеобразование в сравнении с бюджетными аналогами

| Параметр | Реакция в пробке |

| Тормозной путь | Остаётся стабильным после 15+ циклов торможения подряд |

| Педаль тормоза | Не "проваливается" при длительном удержании в заторе |

| Акустический комфорт | Отсутствие визга на малых скоростях (до 5 км/ч) |

Важно: Для максимального ресурса в мегаполисе производитель рекомендует избегать "подволакивания" ноги на педали при движении в потоке – это провоцирует локальный перегрев.

Эффективность после 10 000 км пробега

После 10 000 км эксплуатации колодки Icer демонстрируют стабильное сохранение фрикционных характеристик. Фрикционный состав сохраняет оптимальный коэффициент трения, обеспечивая предсказуемое торможение даже при интенсивных нагрузках. Отсутствие заметного снижения эффективности подтверждается тестами и отзывами пользователей.

Равномерный износ фрикционного слоя предотвращает появление локальных перегревов и деформаций. Геометрия колодки сохраняется без критических изменений, что исключает вибрации и скрипы. Ресурсный запас материала позволяет эксплуатировать изделие дальше без риска повреждения тормозных дисков.

Ключевые аспекты долговечности

- Термостабильность: Специальные присадки в составе минимизируют «провалы» торможения после многократных циклов нагрева/охлаждения

- Адаптивность к дискам: Микрочастицы в материале мягко очищают поверхность дисков от глянцевого налета, поддерживая коэффициент трения

- Отсутствие деградации: Защита от расслаивания и растрескивания даже при агрессивном стиле вождения

| Параметр | Новые колодки | После 10 000 км |

|---|---|---|

| Тормозной путь (100→0 км/ч) | 41.2 м | 41.8 м |

| Температурная устойчивость | До 450°C | До 430°C |

| Остаточная толщина накладки | 15 мм | 11-12 мм |

Итоговые рекомендации по выбору

Приоритетным критерием должно быть соответствие колодок спецификациям вашего автомобиля. Всегда сверяйте каталожные номера и допуски производителя транспортного средства, указанные в руководстве по эксплуатации.

Учитывайте стиль вождения и типичные условия эксплуатации. Для агрессивной езды, частых поездок в горной местности или буксировки прицепа требуются колодки с повышенной термостойкостью.

- Проверяйте сертификаты качества: ищите маркировку ECE R90 или ISO 9001 на упаковке, подтверждающую соответствие международным стандартам безопасности.

- Анализируйте отзывы: изучайте мнения пользователей вашей модели авто на специализированных форумах, обращая внимание на:

- Уровень шума при торможении

- Скорость износа дисков

- Эффективность в дождливую погоду

- Избегайте подделок: приобретайте товар у официальных дистрибьюторов Icer. Оригинальная упаковка имеет голографические элементы, четкую полиграфию и QR-код для верификации.

| Тип вождения | Рекомендуемая серия Icer |

| Городской режим | Standart (средний ресурс, низкая шумность) |

| Активная эксплуатация | Premium (керамические, термостойкие) |

| Экстремальные нагрузки | Racing (сплав металлов, максимальный коэффициент трения) |

Не экономьте на комплектующих: установка низкокачественных аналогов может привести к увеличению тормозного пути и деформации дисков. При первых признаках вибрации или свиста проведите диагностику тормозной системы.

Список источников

- Официальный сайт производителя тормозных колодок Icer

- Техническая документация и каталоги Icer для автозапчастей

- Отзывы покупателей на маркетплейсах: Wildberries, Ozon, Яндекс.Маркет

- Специализированные автомобильные форумы: Drive2, Drom.ru

- Платформы с отзывами автовладельцев: Отзовик, iRecommend

- Видеообзоры и тесты колодок на YouTube-каналах автоэкспертов

- Статьи в автомобильных изданиях: "За рулем", "Авторевю"

- Материалы автосервисов и технических блогов о принципах работы тормозных систем

- Сравнительные тесты тормозных колодок в специализированных СМИ