Трамблер - устройство и принцип работы системы зажигания

Статья обновлена: 01.03.2026

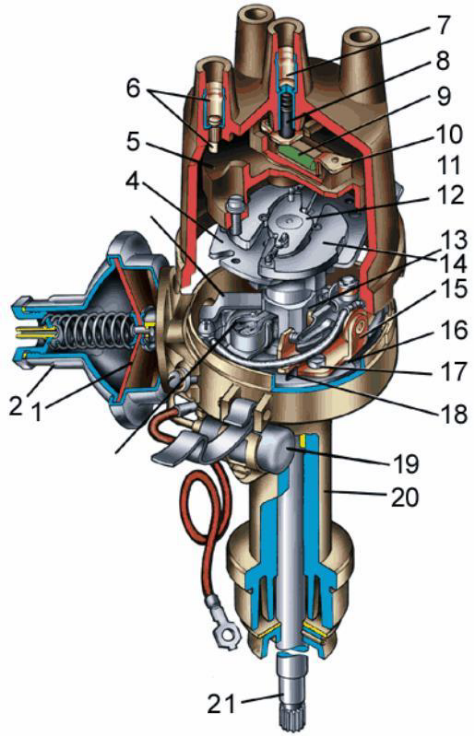

Система зажигания бензиновых двигателей внутреннего сгорания требует точной синхронизации момента искрообразования с положением поршней. Ключевым компонентом, обеспечивающим эту синхронизацию в классических контактных и бесконтактных системах, является прерыватель-распределитель зажигания, более известный как трамблер.

Этот механико-электрический узел выполняет две критически важные функции: прерывание тока в первичной цепи катушки зажигания для генерации высокого напряжения и последующее распределение этого высоковольтного импульса по свечам зажигания цилиндров в строго заданной последовательности и в оптимальный момент времени.

Понимание устройства и принципа действия трамблера необходимо для диагностики неисправностей системы зажигания, правильной установки угла опережения зажигания и поддержания стабильной работы двигателя.

Функциональное назначение трамблера в системе зажигания

Трамблер (прерыватель-распределитель) выполняет три ключевые функции в классической контактной или бесконтактной системе зажигания бензиновых двигателей. Его основная задача – синхронизация момента искрообразования с тактами работы двигателя и точное распределение высокого напряжения по цилиндрам.

Устройство обеспечивает генерацию импульсов высокого напряжения в катушке зажигания и их адресную передачу на свечи в строгой последовательности. Без трамблера невозможна корректная работа многоцилиндровых двигателей, так как он координирует процесс зажигания топливовоздушной смеси в каждом цилиндре в соответствии с порядком их работы.

Ключевые функции и принципы реализации

- Прерывание первичной цепи катушки зажигания

Механический прерыватель (или датчик в бесконтактных системах) размыкает цепь низкого напряжения, вызывая индукцию высоковольтного импульса в катушке. - Синхронизация с фазами ГРМ

Через привод от распределительного вала трамблер обеспечивает искрообразование строго в конце такта сжатия в каждом цилиндре. - Распределение высокого напряжения

Ротор и крышка с контактами направляют импульс от катушки к свечам в порядке работы цилиндров (например, 1-3-4-2 для 4-цилиндрового двигателя). - Коррекция угла опережения зажигания

Центробежный и вакуумный регуляторы автоматически изменяют момент искрообразования в зависимости от оборотов двигателя и нагрузки.

| Компонент трамблера | Функциональное назначение |

| Прерыватель/датчик Холла | Формирование управляющего сигнала для генерации искры |

| Распределительный ротор | Физическая передача напряжения на контакты крышки |

| Крышка распределителя | Изоляция и направление ВВ-импульсов к свечным проводам |

| Центробежный регулятор | Увеличение угла опережения при росте оборотов |

| Вакуумный регулятор | Коррекция угла опережения в зависимости от нагрузки на двигатель |

Таким образом, трамблер выступает центральным коммутационным узлом системы зажигания, объединяющим генерацию, синхронизацию, распределение и оптимизацию искрообразования. Его отказ приводит к полной остановке двигателя или некорректной работе цилиндров.

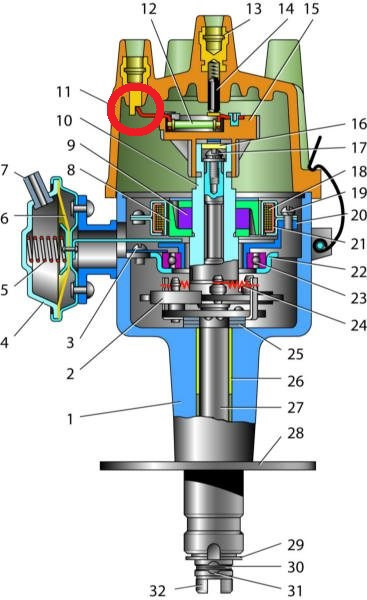

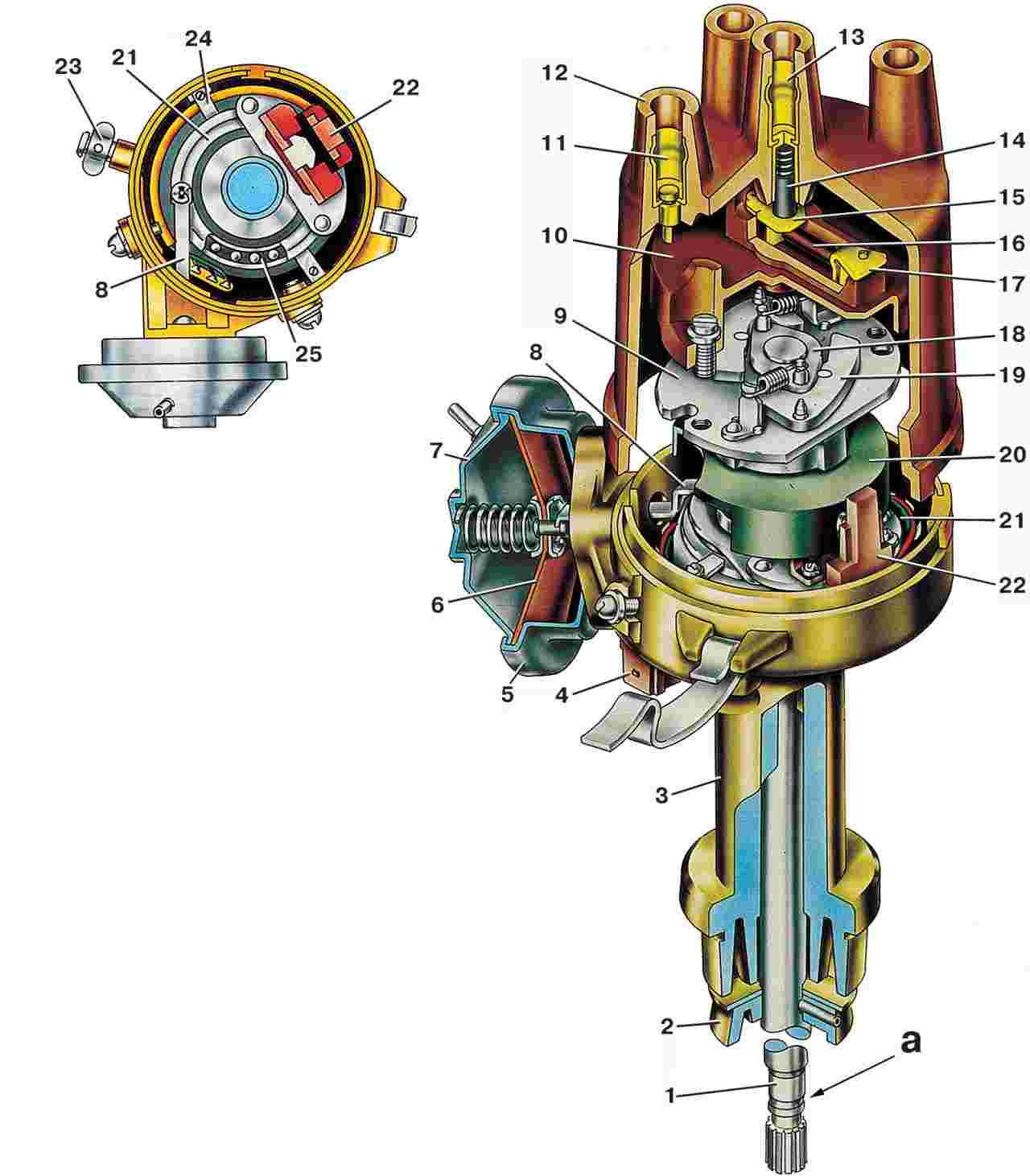

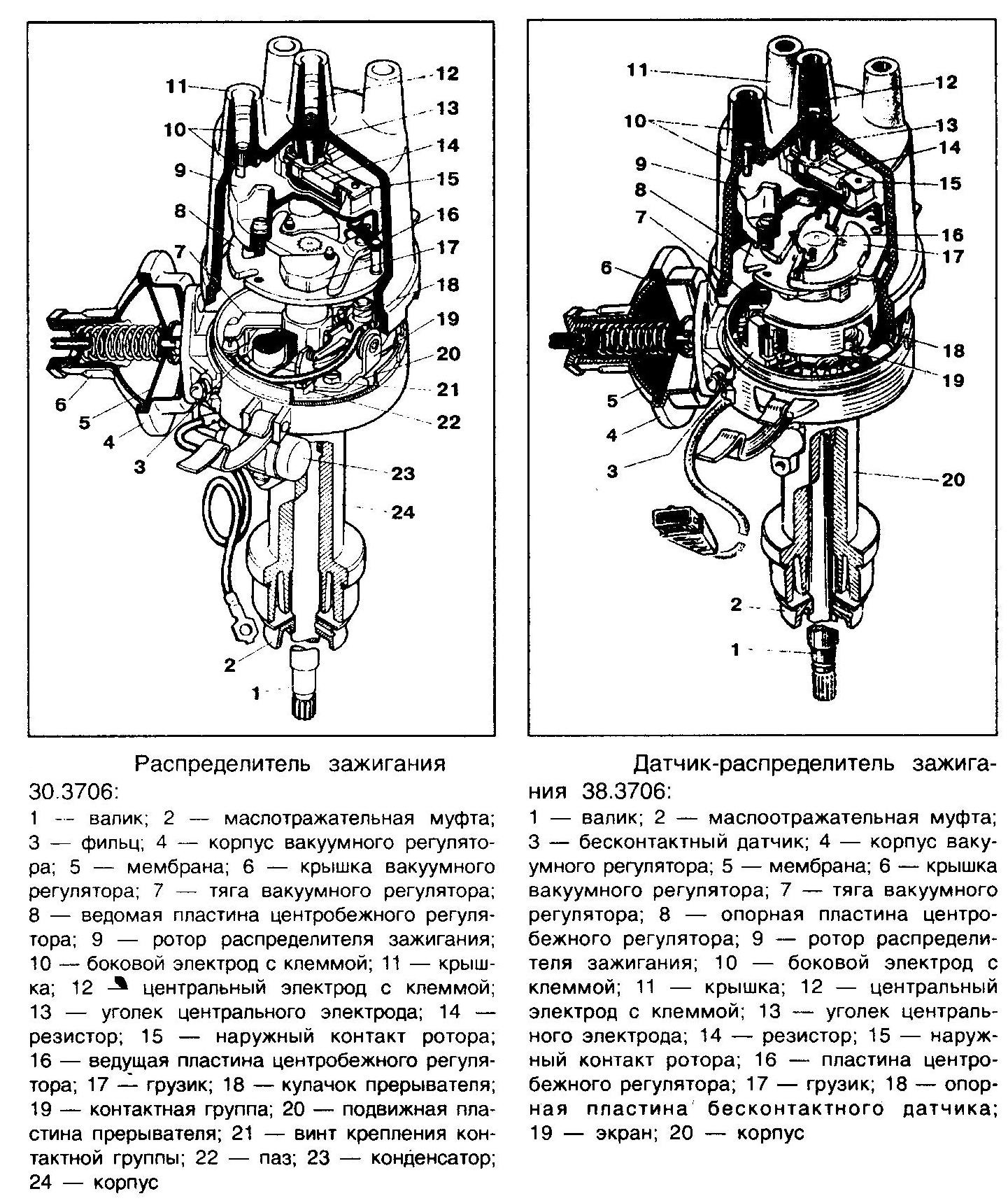

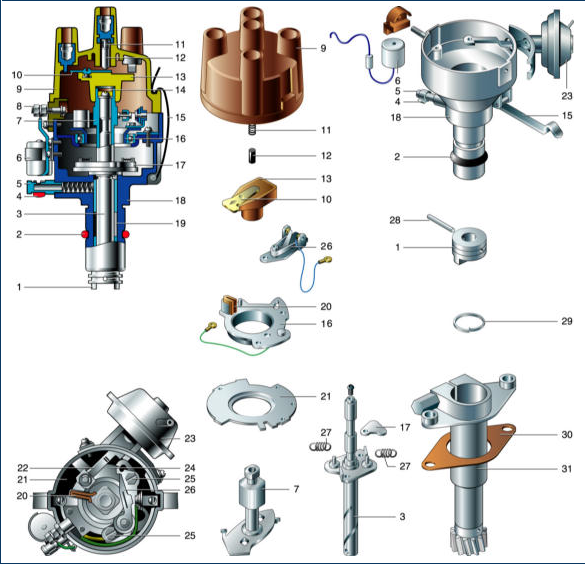

Базовые компоненты трамблера: корпус и вал привода

Корпус трамблера выполняет функцию защитной оболочки и монтажной платформы для всех внутренних компонентов. Он изготавливается из литого алюминиевого сплава для обеспечения легкого веса и эффективного теплоотвода, что критично при работе в условиях высоких температур двигателя.

На корпусе располагаются крепежные фланцы для фиксации трамблера на блоке цилиндров или головке блока, а также технологические отверстия для установки вакуумного регулятора опережения зажигания. Его конструкция включает герметизированные подшипниковые узлы для вала привода и крышку с высоковольтными выводами.

Вал привода

Вал привода является центральным силовым элементом, передающим вращение от распределительного или коленчатого вала двигателя. На верхнем конце вала жестко закреплена пластина кулачка, размыкающего контакты прерывателя (в контактных системах) или управляющего датчиком (в бесконтактных).

Ключевые особенности вала:

- Приводной шлиц/шестерня – Нижняя часть имеет шлицевое соединение или косозубую шестерню для сцепления с приводом масляного насоса и распредвалом

- Центрирующая втулка – Обеспечивает минимальный радиальный люфт при вращении

- Осевой зазор – Регулируется прокладками для предотвращения заклинивания

| Параметр | Корпус | Вал привода |

|---|---|---|

| Материал | Алюминиевый сплав | Легированная сталь |

| Основная функция | Защита компонентов, теплоотвод, база для крепления | Передача вращения, база для кулачка/датчика |

| Критичные требования | Герметичность, жесткость, точность посадки | Соосность, износостойкость, балансировка |

Эксплуатационные требования включают строгую соосность вала относительно корпуса и минимальное биение кулачковой пластины – отклонения приводят к неравномерному искрообразованию и вибрациям. Износ шлицевого соединения или подшипников вызывает нестабильность угла опережения зажигания.

Роль кулачкового механизма в размыкании контактов

Кулачковый механизм служит ключевым элементом для синхронизации размыкания контактов прерывателя с тактами работы двигателя. Он преобразует непрерывное вращение вала трамблера в циклические импульсы, необходимые для генерации высоковольтного тока. Количество выступов на кулачке строго соответствует числу цилиндров двигателя, обеспечивая своевременное искрообразование.

Жесткая фиксация кулачка на валу распределителя гарантирует точное совпадение момента размыкания контактов с положением поршней в цилиндрах. При вращении кулачок воздействует на подвижный рычаг прерывателя, физически разводя контакты в заданные моменты времени. Эта механическая синхронизация определяет угол опережения зажигания.

Принцип взаимодействия компонентов

Во время работы механизма происходят следующие процессы:

- Набегание выступа кулачка на текстолитовый молоточек подвижного контакта

- Преодоление усилия пружины, удерживающей контакты в замкнутом состоянии

- Мгновенное размыкание цепи первичной обмотки катушки зажигания

- Сход выступа и возврат контактов в замкнутое положение под действием пружины

| Параметр | Влияние на работу |

|---|---|

| Количество граней кулачка | Определяет частоту искрообразования (4 грани - 4-цилиндровый двигатель) |

| Профиль выступов | Задает скорость размыкания/замыкания и длительность искры |

| Износ подушечки рычага | Увеличивает зазор и нарушает момент искрообразования |

Критически важна регулировка зазора между кулачком и молоточком (0.35-0.45 мм). Недостаточный зазор вызывает подгорание контактов из-за проскакивания искры, чрезмерный – сокращает время замкнутого состояния контактов, ослабляя искру. Отклонения приводят к перебоям зажигания, детонации и потере мощности.

Устройство и принцип действия контактной группы

Контактная группа (прерыватель) представляет собой механический коммутатор, устанавливаемый внутри корпуса трамблера и управляющий первичной цепью катушки зажигания. Ее основными компонентами являются неподвижный контакт ("наковальня"), закрепленный на опорной пластине, и подвижный контакт ("молоточек"), зафиксированный на изолированном рычаге с пружиной.

Рычаг подвижного контакта приводится в действие кулачковым валом распределителя, вращающимся синхронно с коленчатым валом двигателя. Количество кулачков на валу соответствует числу цилиндров. Контакты изготавливаются из вольфрамового сплава для устойчивости к эрозии и электрическому пробою.

Принцип работы

При вращении вала трамблера кулачок набегает на рычаг подвижного контакта, преодолевая усилие пружины и размыкая цепь. В момент размыкания в первичной обмотке катушки зажигания индуцируется высокое напряжение, направляемое через бегунок на свечу цилиндра. Когда кулачок выходит из-под рычага, пружина возвращает подвижный контакт, замыкая цепь для накопления энергии в катушке.

Ключевые функции:

- Синхронизация искрообразования с тактами двигателя

- Преобразование постоянного тока АКБ в импульсы высокого напряжения

- Распределение искры по цилиндрам (совместно с бегунком)

| Параметр | Значение |

|---|---|

| Зазор между контактами | 0.35-0.45 мм |

| Угол замкнутого состояния | 50-55° (для 4-цил. двигателя) |

| Ресурс | 15 000 - 20 000 км |

Важно: Износ контактов изменяет зазор и угол замкнутого состояния, что требует регулярной регулировки для сохранения оптимального момента зажигания. Подгорание поверхностей увеличивает сопротивление, снижая мощность искры.

Назначение подвижного центрального контакта (бегунка)

Подвижный центральный контакт (бегунок) выполняет критическую роль в распределении высокого напряжения по цилиндрам двигателя. Он установлен на вращающемся валу трамблёра и синхронизирован с положением коленчатого вала через приводной механизм.

Основная задача бегунка – последовательная передача импульса высокого напряжения от катушки зажигания к свечам в строгом соответствии с порядком работы цилиндров. Это достигается за счёт его непрерывного вращения и конструктивных особенностей токопроводящих элементов.

Функциональные особенности

- Передача импульса: Центральный электрод бегунка через угольный контакт получает высокое напряжение от катушки, а внешняя токоразносная пластина направляет его к боковым контактам крышки трамблёра.

- Обеспечение синхронизации: Жёсткая связь с валом распределителя гарантирует, что искрообразование происходит точно в момент такта сжатия в каждом цилиндре.

- Изоляция напряжения: Керамическое или пластиковое основание предотвращает утечку тока и короткое замыкание на корпус.

| Элемент бегунка | Назначение |

|---|---|

| Центральный электрод | Приём высокого напряжения от катушки через контактный угольный стержень |

| Токоразносная пластина | Поочерёдное замыкание цепи на контакты крышки трамблёра |

| Изолирующее основание | Предотвращение паразитных разрядов и сохранение траектории тока |

Конструкция бегунка предусматривает минимальный зазор (0.3–0.5 мм) между пластиной и контактами крышки для предотвращения искровых потерь. Износ этих элементов нарушает синхронизацию зажигания, приводя к пропускам воспламенения и снижению мощности двигателя.

Конструкция токопроводящей крышки распределителя

Крышка распределителя представляет собой литой корпус из диэлектрического материала (обычно термостойкого пластика или бакелита), обеспечивающий электрическую изоляцию между высоковольтными контактами. На внутренней стороне крышки расположен центральный угольный электрод с пружинным контактом, который соединяется с катушкой зажигания через бегунок.

По периметру крышки размещены боковые контакты в количестве, соответствующем числу цилиндров двигателя. Каждый контакт имеет клемму для подключения высоковольтного провода свечи зажигания. Точное позиционирование контактов обеспечивает синхронную передачу высокого напряжения на свечи в соответствии с порядком работы цилиндров.

Ключевые элементы конструкции

- Центральный электрод: передает напряжение от катушки к бегунку через графитовый контакт

- Боковые клеммы: пронумерованные выводы для высоковольтных проводов свечей

- Вентиляционные отверстия: предотвращают образование конденсата и пробой

- Уплотнительная прокладка: защищает от пыли и влаги

- Фиксирующие защелки: обеспечивают герметичное крепление к корпусу трамблера

Поверхность крышки имеет ребра жесткости для повышения механической прочности и дренажные канавки, отводящие влагу от токоведущих элементов. Материал крышки устойчив к воздействию озона, образующегося при искрообразовании, и температурным перепадам от -40°C до +120°C.

Высоковольтные провода и их подключение к крышке

Высоковольтные провода обеспечивают передачу импульсного тока высокого напряжения от катушки зажигания к центральному контакту крышки трамблера, а от боковых контактов крышки – к свечам зажигания соответствующих цилиндров. Их основная задача – минимизировать потери энергии и предотвратить утечки тока в условиях экстремальных электрических нагрузок (до 40 кВ) и воздействия агрессивной среды подкапотного пространства.

Конструктивно провода состоят из токопроводящей жилы (металлической, углеродной нити или комбинированной), многослойной изоляции (резина, силикон, термопласт) и металлических контактных наконечников. Изоляция обладает высоким электрическим сопротивлением (до 20 кОм/м) для подавления радиопомех, но низкой ёмкостью для сохранения формы импульса. Наконечники плотно фиксируются в гнёздах крышки трамблера и обеспечивают надёжный контакт.

Правила подключения к крышке трамблёра

Крышка трамблёра имеет маркированные выводы:

- Центральный контакт (обозначен "Б" или "1"): подключается проводом от катушки зажигания.

- Боковые контакты (пронумерованы по порядку): к ним подводятся провода, ведущие к свечам зажигания.

Ключевые принципы подключения:

- Строгое соблюдение порядка работы цилиндров двигателя (указан в руководстве по ремонту).

- Провод от катушки монтируется только в центральное гнездо крышки.

- Провода к свечам вставляются в боковые гнёзда согласно схеме распредвала/коленвала (1-3-4-2, 1-2-4-3 и т.д.).

- Наконечники должны защёлкнуться с характерным звуком, исключающим самопроизвольное отсоединение.

Последствия ошибок: Перепутанные провода приводят к пропускам зажигания, детонации, резкому падению мощности, увеличению расхода топлива и повреждению катализатора.

Центробежный регулятор опережения зажигания: устройство и функции

Центробежный регулятор предназначен для автоматического увеличения угла опережения зажигания при росте оборотов коленчатого вала двигателя. Он компенсирует сокращение времени горения топливно-воздушной смеси на высоких оборотах, обеспечивая максимальную мощность и предотвращая детонацию.

Конструктивно регулятор размещён внутри корпуса трамблёра под крышкой прерывателя. Основными элементами являются две центробежные грузика с пружинами, установленные на оси приводного вала, и опорная пластина с кулачком прерывателя.

Устройство центробежного регулятора

- Грузики: Два симметричных груза сложной формы, закреплённых на осях неподвижной пластины вала привода.

- Прижимные пружины: Две пружины (иногда с разной жёсткостью), удерживающие грузики в исходном положении.

- Ведущая пластина: Жёстко соединена с приводным валом трамблёра, несёт оси грузиков.

- Ведомая пластина (кулачковая): Связана с кулачком прерывателя и имеет штифты для взаимодействия с грузиками.

Функции и принцип действия

- Реакция на обороты: При увеличении частоты вращения вала трамблёра центробежная сила преодолевает сопротивление пружин, заставляя грузики расходиться наружу.

- Передача движения: Штифты грузиков воздействуют на выступы ведомой пластины, поворачивая её относительно ведущей пластины в направлении вращения вала.

- Изменение УОЗ: Поскольку кулачок прерывателя жёстко связан с ведомой пластиной, его поворот относительно приводного вала приводит к более раннему размыканию контактов прерывателя (или срабатыванию датчика в бесконтактных системах). Это увеличивает угол опережения зажигания.

- Стабилизация: При снижении оборотов пружины возвращают грузики в исходное положение, уменьшая УОЗ до базового значения, заданного начальной установкой трамблёра.

Характеристика регулятора (зависимость УОЗ от оборотов) определяется массой грузиков, жёсткостью пружин и формой их пазов, обеспечивая оптимальное опережение для конкретного двигателя.

Вакуумный регулятор опережения: принцип работы и подключение

Вакуумный регулятор опережения зажигания (ВРОЗ) автоматически изменяет угол опережения зажигания (УОЗ) в зависимости от нагрузки на двигатель, которая определяется разрежением во впускном коллекторе. Его основная задача – обеспечить оптимальное сгорание топливно-воздушной смеси на неполных нагрузках (при частичном открытии дроссельной заслонки), что невозможно при использовании только центробежного регулятора.

Конструктивно ВРОЗ представляет собой герметичный корпус, разделенный гибкой диафрагмой на две камеры: вакуумную (со стороны трамблера) и атмосферную (сообщающуюся с воздухом). Диафрагма соединена тягой с подвижной пластиной прерывателя-распределителя внутри трамблера. Вакуумная камера соединена вакуумным шлангом со штуцером на карбюраторе или впускном коллекторе, расположенном чуть выше дроссельной заслонки в зоне разрежения.

Принцип работы

При работе двигателя под нагрузкой (дроссель открыт широко) разрежение во впускном коллекторе невелико. Пружина внутри ВРОЗ удерживает диафрагму, тяга не воздействует на пластину трамблера, и УОЗ определяется только центробежным регулятором.

При уменьшении нагрузки (дроссель прикрыт, например, движение накатом или малый газ) разрежение во впускном коллекторе резко возрастает. Это разрежение через шланг передается в вакуумную камеру регулятора:

- Создание разрежения: Высокое разрежение в вакуумной камере преодолевает сопротивление пружины.

- Перемещение диафрагмы: Диафрагма прогибается, втягиваясь в сторону вакуумной камеры.

- Воздействие на пластину: Тяга, соединенная с диафрагмой, тянет подвижную пластину прерывателя-распределителя в направлении, противоположном вращению вала трамблера.

- Увеличение УОЗ: Кулачок прерывателя встречается с контактами раньше относительно ВМТ поршня – угол опережения зажигания увеличивается.

Чем сильнее прикрыта дроссельная заслонка (больше разрежение), тем больше прогибается диафрагма и тем сильнее увеличивается УОЗ. При открытии дросселя разрежение падает, пружина возвращает диафрагму и тягу в исходное положение, уменьшая УОЗ до значения, заданного центробежным регулятором.

Подключение вакуумного шланга

Правильность подключения вакуумного шланга критична для работы ВРОЗ:

- Один конец шланга жестко закреплен на штуцере корпуса вакуумного регулятора трамблера.

- Другой конец подключается к вакуумному штуцеру на карбюраторе (реже – непосредственно на впускном коллекторе).

- Штуцер на карбюраторе должен находиться выше кромки дроссельной заслонки в зоне, где разрежение появляется только при ее прикрытии и практически отсутствует при полностью открытой заслонке.

- Подключение к штуцеру ниже дроссельной заслонки (где разрежение есть всегда) или к штуцеру системы вентиляции картера приведет к неправильной работе регулятора и детонации.

Проверка герметичности вакуумного шланга и соединений обязательна – подсос воздуха нарушит работу ВРОЗ.

Конденсатор: защита контактов от искрения и перегорания

Конденсатор в трамблере подключен параллельно контактам прерывателя. Его основная задача – минимизировать искрение на контактах в момент их размыкания. Без этого элемента контакты быстро выгорали бы из-за высокого напряжения самоиндукции в первичной цепи катушки зажигания.

Принцип действия основан на способности конденсатора мгновенно накапливать электрический заряд. В момент размыкания контактов конденсатор поглощает ток самоиндукции, возникающий в первичной обмотке катушки, предотвращая образование мощной электрической дуги.

Ключевые функции и последствия неисправности

Основные задачи конденсатора:

- Снижение эрозии контактов прерывателя за счет подавления дуги

- Ускорение спада тока в первичной цепи катушки

- Повышение напряжения во вторичной цепи для мощной искры на свечах

Признаки неисправного конденсатора:

- Сильное искрение между контактами трамблера

- Обгоревшие или оплавленные контакты прерывателя

- Неустойчивая работа двигателя на высоких оборотах

- Снижение мощности искры на свечах зажигания

| Параметр исправного конденсатора | Значение |

| Ёмкость | 0.20–0.25 мкФ для большинства систем |

| Сопротивление изоляции | Не менее 50 МОм |

| Пробивное напряжение | 400–600 В |

Важно: пробой или потеря ёмкости конденсатора приводит к быстрому разрушению контактов прерывателя и выходу трамблера из строя. Регулярная проверка параметров конденсатора обязательна при обслуживании контактной системы зажигания.

Генерация высокого напряжения в катушке зажигания

Принцип генерации основан на явлении электромагнитной индукции. Катушка зажигания представляет собой трансформатор с двумя обмотками: первичной (из толстого провода, малое количество витков) и вторичной (из тонкого провода, десятки тысяч витков).

При протекании тока через первичную обмотку от аккумулятора (при замкнутых контактах прерывателя в трамблере) вокруг сердечника катушки создаётся сильное магнитное поле. В момент размыкания контактов прерывателем ток в первичной цепи резко исчезает, что вызывает стремительный коллапс магнитного поля.

Процесс образования высокого напряжения

Быстрое изменение магнитного потока пересекает витки обеих обмоток. В соответствии с законом Фарадея это индуцирует ЭДС самоиндукции:

- В первичной обмотке - ЭДС 200-400 В (направлена против исчезновения тока)

- Во вторичной обмотке - ЭДС 15 000-30 000 В благодаря большому количеству витков и резкому изменению потока

Наведённое во вторичной обмотке высокое напряжение подаётся через центральный вывод катушки на крышку трамблера. Конденсатор, подключённый параллельно контактам прерывателя, выполняет критическую роль:

- Поглощает энергию ЭДС самоиндукции первичной обмотки

- Предотвращает сильное искрение на контактах

- Ускоряет спад магнитного поля, увеличивая пиковое напряжение

| Состояние контактов | Процесс в катушке | Результат |

|---|---|---|

| Замкнуты | Накопление магнитной энергии | Ток растёт в первичной цепи |

| Размыкаются | Коллапс магнитного поля | Генерация высокого напряжения |

Фактическое выходное напряжение зависит от скорости прерывания тока, состояния контактов/бесконтактного датчика, сопротивления вторичной цепи и технического состояния катушки. Полученное высокое напряжение через бегунок распределяется по свечам зажигания.

Синхронизация момента искрообразования с положением поршня

Точная синхронизация момента искрообразования с положением поршня критична для эффективной работы двигателя внутреннего сгорания. Искра должна проскакивать между электродами свечи зажигания строго в определенный момент времени, когда поршень приближается к верхней мертвой точке (ВМТ) в конце такта сжатия.

Слишком раннее зажигание (чрезмерное опережение) вызывает детонацию и разрушительные ударные нагрузки на детали двигателя. Слишком позднее зажигание (запаздывание) приводит к неполному сгоранию топливно-воздушной смеси, потере мощности, перегреву и повышенному расходу топлива. Оптимальный момент поджига обеспечивает максимальное давление газов на поршень в начале рабочего хода.

Механизмы синхронизации в трамблере

Прерыватель-распределитель обеспечивает синхронизацию через жесткую механическую связь с коленчатым валом двигателя посредством приводного вала. Вращение вала трамблера синхронизировано с оборотами коленвала и положением поршней. Ключевыми элементами для регулировки момента искрообразования в зависимости от режима работы двигателя являются:

- Центробежный регулятор опережения: Автоматически увеличивает угол опережения зажигания при росте оборотов двигателя. Под действием центробежной силы грузики внутри корпуса трамблера расходятся, поворачивая кулачковую муфту относительно вала. Это смещает момент размыкания контактов прерывателя (или срабатывания датчика Холла) в сторону более раннего искрообразования.

- Вакуумный регулятор опережения: Корректирует угол опережения в зависимости от нагрузки на двигатель (степени открытия дроссельной заслонки). Разрежение во впускном коллекторе, передаваемое через вакуумный шланг на диафрагму регулятора, перемещает подвижную пластину с контактами прерывателя (или датчиком) относительно кулачка. При малых нагрузках (высокое разрежение) опережение увеличивается для улучшения экономичности.

Начальный угол опережения зажигания (на холостом ходу) задается вручную путем поворота корпуса трамблера относительно блока цилиндров при настройке. Совместная работа центробежного и вакуумного регуляторов обеспечивает оптимальный момент искрообразования во всех режимах работы двигателя.

Порядок распределения высокого напряжения по цилиндрам

Высокое напряжение, создаваемое катушкой зажигания, поступает на центральный контакт крышки распределителя. Оттуда оно передается на подвижный контакт – бегунок, который жестко закреплен на валу трамблера и вращается вместе с ним.

Крышка распределителя имеет ряд боковых контактов, количество которых соответствует числу цилиндров двигателя. Каждый боковой контакт соединен высоковольтным проводом со свечой зажигания конкретного цилиндра. Бегунок, вращаясь, поочередно подключает центральный контакт к каждому из боковых контактов крышки.

Ключевые моменты порядка распределения:

- Порядок работы цилиндров: Это строгая последовательность, в которой в цилиндрах двигателя происходят такты рабочего хода. Она определяется конструкцией двигателя (расположением кривошипов коленчатого вала и кулачков распредвала).

- Связь с положением вала трамблера: Вал трамблера механически связан (обычно через шестерни) с коленчатым валом двигателя. Их вращение синхронизировано так, что за два полных оборота коленвала (один полный рабочий цикл для 4-тактного двигателя) вал трамблера делает один оборот.

- Действие бегунка: При вращении вала бегунок последовательно проходит над каждым боковым контактом крышки. В момент, когда поршень в конкретном цилиндре приближается к верхней мертвой точке (ВМТ) в конце такта сжатия, бегунок должен находиться точно напротив бокового контакта, соединенного со свечой зажигания этого цилиндра.

- Последовательность подключения: Боковые контакты на крышке распределителя расположены в строгом соответствии с порядком работы цилиндров. Когда бегунок соединяет центральный контакт с очередным боковым контактом, высокое напряжение поступает по проводу именно на ту свечу зажигания, цилиндр которой в этот момент готов к воспламенению топливно-воздушной смеси.

- Важность правильной установки: Момент зажигания (точное положение коленвала/вала трамблера в момент искрообразования) и фазировка (правильная установка трамблера относительно коленвала, чтобы бегунок подходил к нужному контакту крышки точно в нужный момент) критически важны. Неправильная установка момента или фазировки приведет к искрообразованию не в том цилиндре или не в то время, что вызовет сбои в работе двигателя или его полную остановку.

| Порядок работы цилиндров (Пример: 4-цилиндровый рядный двигатель) | Боковой контакт крышки трамблера (Условная нумерация по часовой стрелке) | Соответствующий цилиндр двигателя |

|---|---|---|

| 1 | 1 | Цилиндр 1 |

| 3 | 2 | Цилиндр 3 |

| 4 | 3 | Цилиндр 4 |

| 2 | 4 | Цилиндр 2 |

Таким образом, порядок распределения высокого напряжения по цилиндрам определяется исключительно конструкцией крышки распределителя (расположением ее боковых контактов относительно положения бегунка при заданной фазе газораспределения) и синхронным вращением вала трамблера с коленчатым валом двигателя. Правильная установка трамблера гарантирует, что искра появится на свече нужного цилиндра строго в момент, предшествующий ВМТ на такте сжатия в этом цилиндре.

Датчик Холла в бесконтактных системах зажигания

Датчик Холла выполняет функцию бесконтактного формирования управляющих импульсов для системы зажигания, заменяя механические контакты прерывателя. Он реагирует на изменение магнитного поля, создаваемого вращающимся экранирующим ротором (стальным диском с прорезями), жестко закрепленным на валу трамблера.

Принцип действия основан на эффекте Холла: при пересечении прорези ротора магнитным потоком постоянного магнита датчик генерирует импульс напряжения. Этот сигнал определяет момент искрообразования и передается в коммутатор для управления током первичной обмотки катушки зажигания.

Конструктивные элементы датчика Холла

- Постоянный магнит – создает статическое магнитное поле

- Ротор (экранирующий диск) – синхронизирован с валом распределителя, имеет количество прорезей, равное числу цилиндров

- Полупроводниковый кристалл Холла – генерирует сигнал при изменении магнитного потока

- Электронная схема формирования сигнала – усиливает и преобразует сигнал с кристалла

Преимущества перед контактной системой

| Критерий | Датчик Холла | Механический прерыватель |

| Износ компонентов | Отсутствует механический износ | Износ контактов и кулачка |

| Стабильность искрообразования | Не зависит от вибрации и оборотов | Зависит от состояния контактов |

| Точность угла опережения | Высокая (погрешность ≤0.5°) | Снижается из-за износа |

Ключевое назначение датчика – безынерционное преобразование углового положения вала распределителя в электрические импульсы. Отсутствие подвижных контактов исключает проблемы обгорания и регулировки зазора, характерные для классических трамблеров.

Индукционные датчики (магнитные): принцип срабатывания

Индукционный датчик генерирует электрический сигнал за счёт явления электромагнитной индукции. Он состоит из постоянного магнита, магнитопровода и катушки индуктивности. При вращении вала трамблера синхронизированный с ним задающий диск (ротор) с зубьями или выступами периодически изменяет воздушный зазор между собой и магнитопроводом датчика.

При приближении зуба ротора к сердечнику магнитное сопротивление уменьшается, вызывая рост магнитного потока через катушку. При удалении зуба поток резко ослабевает. Эти колебания магнитного поля индуцируют в обмотке переменное напряжение, форма которого близка к аналоговой синусоиде. Амплитуда напряжения прямо пропорциональна скорости вращения вала.

Ключевые особенности сигнала

- Нулевая точка: Переход сигнала через ноль соответствует точному положению зуба напротив центра сердечника.

- Зависимость от оборотов: На низких оборотах амплитуда составляет 0.5-3В, на высоких достигает 30-50В.

- Фазовое смещение: Угол установки датчика относительно ротора определяет момент формирования искры.

Электронный блок управления (коммутатор) преобразует аналоговый сигнал датчика в цифровой импульс. Момент перехода напряжения через ноль или достижения порогового уровня используется для точного определения положения коленвала и управления подачей тока в катушку зажигания. Отсутствие механического контакта повышает надёжность системы по сравнению с классическим прерывателем.

Оптические датчики положения вала трамблера

Оптические датчики положения вала трамблера используют световой луч для определения углового положения и частоты вращения распределительного вала. Основными компонентами системы являются светодиод (источник ИК-излучения), фоточувствительный элемент (фотодиод или фототранзистор) и перфорированный ротор (обтюратор), жестко закрепленный на валу.

При вращении вала трамблера ротор с прорезями периодически пересекает световой поток между излучателем и приемником. Это генерирует импульсный сигнал, точно соответствующий положению вала. Отсутствие механического контакта исключает износ компонентов.

Ключевые особенности работы

- Высокая точность: Разрешение определяется количеством прорезей на роторе (обычно 360° / количество окон)

- Стабильность сигнала: Не подвержены влиянию вибраций и электромагнитных помех

- Формирование опорных меток: Одно из окон делается шире для определения ВМТ 1-го цилиндра

| Преимущества | Недостатки |

| Отсутствие регулировок зазора | Чувствительность к загрязнению оптики |

| Линейная характеристика выходного сигнала | Деградация светодиода со временем |

| Неограниченный срок службы | Требовательность к герметичности корпуса |

Сигнал с оптического датчика поступает в электронный блок управления (ЭБУ), где обрабатывается для определения момента искрообразования. Точность позиционирования вала достигает ±0.5°, что обеспечивает оптимальное управление углом опережения зажигания.

Процесс установки начального угла опережения зажигания

Подготовьте автомобиль: установите нейтральную передачу, затяните ручной тормоз, снимите высоковольтный провод из крышки трамблера (идущий на катушку зажигания). Проверьте состояние контактов прерывателя – при необходимости зачистите их и установите зазор 0.35-0.45 мм. Демонтируйте свечу первого цилиндра.

Проворачивайте коленвал вручную (ключом за болт шкива или за колесо на поднятой передаче) до момента начала такта сжатия в первом цилиндре. Контролируйте это, закрыв пальцем свечное отверстие: давление воздуха укажет правильный такт. Продолжайте медленное вращение до совмещения метки на шкиве коленвала с риской "0" (или указанной в спецификации меткой, например "5°") на крышке ГРМ.

Регулировка положения трамблера

Ослабьте гайку (или болты) крепления корпуса трамблера к блоку двигателя, позволяя ему поворачиваться рукой. Ориентируйтесь на положение бегунка:

- Поворачивайте корпус так, чтобы бегунок был направлен точно на контакт крышки трамблера, соответствующий первому цилиндру.

- Добейтесь момента начала размыкания контактов прерывателя для 1-го цилиндра. Контролируйте это:

- Тестером: установите режим "прозвонка" между массой и подвижным контактом – сигнал появится при размыкании.

- Контрольной лампой: подключите один провод к массе, второй – к клемме низкого напряжения на трамблере. Лампа загорится при размыкании.

Зафиксируйте корпус трамблера в этом положении, аккуратно затянув крепежную гайку/болты без смещения. Установите на место свечу и высоковольтные провода.

Точная установка стробоскопом

- Запустите двигатель и прогрейте до рабочей температуры.

- Подключите датчик стробоскопа к высоковольтному проводу первого цилиндра.

- Направьте мигающий луч стробоскопа на метки шкива коленвала.

- При работающем двигателе ослабьте крепление трамблера.

- Поворачивайте корпус трамблера (обычно против вращения бегунка для увеличения угла, по вращению для уменьшения), пока метка на шкиве не совместится с нужной риской на крышке ГРМ (указанной в руководстве, например 5° до ВМТ).

- Надежно затяните крепеж, проверьте стабильность работы мотора и совпадение меток при повторной проверке.

Порядок подключения высоковольтных проводов к цилиндрам

Правильная последовательность подключения высоковольтных проводов критична для синхронизации искрообразования с тактами работы двигателя. Ошибка в подключении вызывает перебои зажигания, потерю мощности, детонацию и может привести к повреждению каталитического нейтрализатора.

Порядок соединения определяется конструкцией крышки трамблера и установленным производителем порядком работы цилиндров. Центральный провод от катушки зажигания подключается к гнезду на крышке трамблера, а провода цилиндров – к периферийным контактам в соответствии с последовательностью искрообразования.

Типовая схема для 4-цилиндрового двигателя

Распространённый порядок работы цилиндров: 1-3-4-2. Контакты на крышке трамблера нумеруются против часовой стрелки (при вращении ротора по часовой стрелке):

| Позиция на трамблере | Номер цилиндра |

|---|---|

| 1 (метка ВМТ) | Цилиндр 1 |

| 2 | Цилиндр 3 |

| 3 | Цилиндр 4 |

| 4 | Цилиндр 2 |

Ключевые этапы подключения:

- Установить поршень 1-го цилиндра в положение ВМТ такта сжатия

- Совместить метку на корпусе трамблера с меткой вала

- Подключить центральный провод от катушки зажигания

- Соединить контакт трамблера, совпадающий с положением бегунка в ВМТ, с 1-м цилиндром

- Подключить остальные провода согласно порядку работы двигателя и нумерации контактов

Важно: Для двигателей V6, V8 или с другим порядком работы (например, 1-2-4-3) схема подключения индивидуальна и указывается в руководстве по ремонту.

Диагностика неисправностей распределителя зажигания

Типичные признаки неисправности трамблера включают затрудненный запуск двигателя, "троение", пропуски зажигания под нагрузкой, неустойчивые обороты холостого хода, падение мощности и детонацию. Визуально часто наблюдаются следы пробоя (углеродные дорожки) на крышке или трещины на ее поверхности.

Диагностика начинается с проверки внешнего состояния компонентов трамблера и целостности высоковольтных проводов. Далее последовательно исследуются внутренние элементы системы на предмет износа, загрязнения, механических повреждений и нарушения электрических параметров.

Ключевые этапы диагностики:

- Крышка и бегунок:

- Осмотр внутренней/внешней поверхности на трещины, сколы, следы пробоя.

- Проверка чистоты контактов (центрального, боковых, бегунка) - удаление нагара, окислов.

- Измерение сопротивления центрального угольного контакта (норма: 1-10 кОм).

- Контакты прерывателя (для контактных систем):

- Контроль состояния поверхностей контактов (отсутствие глубокого эрозионного кратера, подгара).

- Проверка и регулировка зазора между контактами (0.35-0.45 мм) щупом.

- Измерение сопротивления изоляции подвижного контакта на "массу" (должно быть ∞ Ом).

- Датчик Холла (для бесконтактных систем):

- Проверка напряжения питания (+8...+12В) и выходного сигнала (0...≤12В) осциллографом/мультиметром при прокрутке вала.

- Визуальный осмотр зазора между датчиком и экраном (0.2-0.4 мм), магнита на роторе.

- Контроль целостности проводки и разъема.

- Центробежный регулятор опережения:

- Проверка свободы хода грузиков (отсутствие заклинивания, залипания).

- Контроль целостности и упругости возвратных пружин.

- Оценка плавности увеличения угла опережения при ручном вращении вала с ростом скорости.

- Вакуумный регулятор опережения:

- Проверка герметичности диафрагмы (создание разрежения вакуумным насосом - не должно падать).

- Контроль подвижности тяги при подаче/сбросе разрежения.

- Осмотр вакуумного шланга на трещины и подсос воздуха.

- Вал и втулки/подшипники:

- Определение осевого и радиального люфта вала (допуск ≤ 0.05-0.1 мм).

- Проверка легкости вращения без заеданий и посторонних шумов.

- Наличие смазки в кулачке (контактные системы) и подшипниках.

Методы инструментальной проверки:

- Замер сопротивления изоляции крышки мегомметром (>50 МОм).

- Контроль угла замкнутого состояния контактов (УЗСК) стробоскопом/тестером (для контактных систем).

- Проверка стабильности искрообразования на тестере свечей при прокрутке.

Типичные признаки износа контактной группы прерывателя

Износ контактной группы прерывателя-распределителя проявляется характерными неисправностями в работе двигателя. Основная причина – эрозия и механическое разрушение контактных поверхностей из-за постоянного искрения и ударных нагрузок при размыкании.

Нарушение геометрии контактов и изменение зазора между ними приводят к сбоям в формировании искры. Это напрямую влияет на качество сгорания топливно-воздушной смеси в цилиндрах и стабильность работы силового агрегата.

Характерные симптомы неисправности

- Неустойчивый холостой ход – двигатель "троит", обороты самопроизвольно меняются.

- Провалы мощности при разгоне – ощутимое снижение тяги при резком нажатии педали газа.

- Затрудненный запуск – особенно заметен в холодную погоду, стартер крутит, но воспламенения не происходит.

- Хлопки в карбюраторе или глушителе – вызваны воспламенением смеси вне камеры сгорания.

- Повышенный расход топлива – следствие неоптимального горения смеси.

- Видимые повреждения контактов – выгорание, кратеры, наплывы металла или окисление.

- Плавающий зазор – изменение расстояния между контактами при повороте кулачка.

Проверка и регулировка зазора между контактами трамблера

Проверка зазора выполняется при полностью разомкнутых контактах прерывателя. Коленчатый вал проворачивают до момента максимального расхождения контактов, после чего с помощью щупа измеряют расстояние между ними. Стандартный зазор для большинства трамблеров составляет 0,35–0,45 мм, но точные параметры указываются в технической документации автомобиля.

Регулировка осуществляется ослаблением фиксирующих винтов на опорной пластине контактов. Специальным регулировочным винтом или эксцентриком положение подвижного контакта изменяют до достижения требуемого значения, контролируемого щупом. После установки зазора крепежные винты затягивают, избегая смещения контактов.

Ключевые этапы работ

- Очистка контактов от нагара и масла ветошью с растворителем

- Контроль состояния поверхностей контактов (отсутствие глубоких выбоин)

- Проверка натяжения пружины подвижного контакта (отклонение 90° при усилии 0,5–0,7 кгс)

Последствия некорректного зазора:

| Увеличенный зазор | Сокращение времени замкнутого состояния контактов → пропуски зажигания на высоких оборотах |

| Уменьшенный зазор | Неполное размыкание → подгорание контактов, перегрев катушки зажигания |

- Отсоединить высоковольтные провода и крышку трамблера

- Снять ротор (бегунок) для доступа к контактам

- Проверить износ контактных поверхностей (допустимая глубина выработки ≤ 0.5 мм)

- Произвести замеры в 3–4 точках окружности кулачка прерывателя

Измерение сопротивления изоляции крышки распределителя

Проверка сопротивления изоляции крышки трамблера направлена на выявление токов утечки между центральным высоковольтным выводом и контактами боковых электродов. Нарушение изоляционных свойств материала крышки (термореактивной пластмассы или бакелита) приводит к пробоям высокого напряжения на массу двигателя, особенно при повышенной влажности. Это вызывает перебои в искрообразовании, пропуски зажигания, снижение мощности и увеличение расхода топлива.

Для выполнения замера используется мегаомметр (тестер изоляции) с выходным напряжением 500–2500 В. Измерения проводятся между центральной клеммой крышки и каждым из боковых контактов поочередно. Крышка предварительно очищается от загрязнений и влаги, высоковольтные провода отсоединяются. Исправная изоляция демонстрирует сопротивление в диапазоне от 50 МОм до бесконечности при нормальных условиях. Значения ниже 20 МОм указывают на критический износ или повреждения.

Ключевые этапы процедуры

- Подготовка оборудования: Отсоединить все провода от крышки, очистить внутреннюю поверхность от нагара и пыли.

- Настройка мегаомметра: Выбрать режим измерения изоляции с диапазоном до 1000 МОм и напряжением 500 В.

- Фиксация контактов: Прижать щупы прибора к центральному электроду и одному из боковых контактов.

- Снятие показаний: Зафиксировать значение на дисплее после стабилизации (3–5 секунд).

- Повтор для всех выводов: Проверить каждый боковой контакт отдельно.

| Состояние изоляции | Сопротивление (МОм) | Рекомендуемое действие |

|---|---|---|

| Идеальное | ∞ (бесконечность) | Эксплуатация без ограничений |

| Допустимое | 50–1000 | Плановый контроль через 10–15 тыс. км |

| Критичное | 20–50 | Срочная замена при первых сбоях |

| Неисправное | <20 | Немедленная замена крышки |

Важно! Замер выполняется при температуре крышки +20±5°C. Наличие микротрещин или карбоновых дорожек снижает сопротивление даже при визуально целой детали. Повторный замер после прогрева феном до 60°C выявляет скрытые дефекты: падение показателей на 30% подтверждает необходимость замены.

Тестирование работоспособности центробежного регулятора

Основная задача проверки – убедиться в корректном изменении угла опережения зажигания (УОЗ) при росте оборотов двигателя под воздействием центробежных грузиков. Для этого необходим стробоскоп и тахометр.

Проверка выполняется на работающем двигателе. Стробоскоп подключается к свечному проводу первого цилиндра, его луч направляется на метки коленчатого вала (на шкиве или маховике) и неподвижную указательную метку на блоке двигателя.

Порядок тестирования

- Прогреть двигатель до рабочей температуры.

- Подключить стробоскоп и тахометр согласно инструкциям производителя.

- Зафиксировать начальный УОЗ на холостом ходу (обычно 600-800 об/мин). Стробоскоп покажет совмещение меток.

- Плавно повышать обороты двигателя, наблюдая за поведением меток через стробоскоп и контролируя обороты тахометром.

Критерии исправности:

- Метка на шкиве/маховике должна плавно смещаться относительно неподвижной метки блока по мере роста оборотов.

- Это смещение соответствует увеличению УОЗ.

- Скорость и величина смещения должны соответствовать характеристикам, указанным в технической документации на конкретную модель трамблера.

Признаки неисправности:

- Отсутствие смещения метки при росте оборотов – грузики заклинили, пружины оборваны или неподвижны.

- Рывки или ступенчатое смещение метки – заедание грузиков на оси, деформация или износ.

- Недостаточное или избыточное смещение – ослабление или поломка пружин, деформация тяг грузиков.

Контроль герметичности вакуумного регулятора трамблера

Проверка герметичности вакуумного регулятора – обязательная процедура при диагностике системы зажигания. Разгерметизация приводит к подсосу неучтенного воздуха, что нарушает работу центробежного механизма опережения и корректное формирование искры.

Нарушение целостности диафрагмы регулятора или соединения шланга с карбюратором вызывает нестабильную работу двигателя: падение мощности, рывки при разгоне, повышенный расход топлива и детонацию из-за неправильного угла опережения зажигания.

Методы проверки герметичности

Основные способы диагностики:

- Визуальный осмотр: Проверить шланг на трещины, перегибы и плотность соединений с вакуумным регулятором и карбюратором.

- Отсоединение шланга на работающем двигателе: Снять шланг с карбюратора. Исправный регулятор должен вызвать повышение оборотов двигателя. Отсутствие реакции указывает на разгерметизацию.

- Проверка вакуумным насосом:

- Отсоединить шланг от карбюратора.

- Подключить насос к штуцеру вакуумного регулятора.

- Создать разрежение (~400-500 мм рт. ст.).

- Наблюдать за стрелкой манометра: падение давления свидетельствует об утечке (повреждена диафрагма или уплотнения).

Последствия эксплуатации негерметичного регулятора: Двигатель теряет приемистость, увеличивается износ ЦПГ и клапанов, растет температура выхлопных газов. Своевременный контроль предотвращает серьезные поломки и восстанавливает оптимальные параметры зажигания.

Диагностика электромагнитных датчиков бесконтактных систем

Проверка датчика Холла или индуктивного датчика начинается с визуального осмотра целостности корпуса, контактов разъёма и отсутствия механических повреждений. Обязательно контролируется правильность зазора между чувствительным элементом и задающим диском (реперным ротором), который обычно составляет 0,2–0,8 мм в зависимости от модели. Нарушение этого расстояния приводит к сбоям в формировании импульсов.

Основные электрические параметры проверяются мультиметром или осциллографом. Измеряется напряжение питания датчика (обычно +12В или +5В), целостность цепи массы, а также сопротивление изоляции проводов. Межвитковое замыкание обмотки индуктивных датчиков выявляется путём сравнения измеренного сопротивления катушки с номинальным значением из технической документации.

Методы диагностики сигнала

Использование осциллографа – наиболее точный способ. Щупы подключаются к сигнальному проводу датчика и массе. При прокрутке двигателя стартером на экране должны отображаться чёткие прямоугольные импульсы (для датчика Холла) или синусоидальные колебания (для индуктивного). Отсутствие сигнала, искажение формы или нестабильная амплитуда указывают на неисправность.

Проверка мультиметром в режиме вольтметра:

- Для датчика Холла: при вращении вала напряжение на сигнальном выводе должно резко меняться между ~0В и напряжением питания.

- Для индуктивного датчика: фиксируется переменное напряжение (0,5–30В в зависимости от оборотов).

Типичные неисправности:

- Обрыв или замыкание обмотки индуктивного датчика.

- Загрязнение или коррозия контактов разъёма.

- Выход из строя полупроводникового элемента датчика Холла.

- Механическое смещение или повреждение задающего диска.

- Нарушение изоляции сигнального провода.

Параметры исправных датчиков:

| Тип датчика | Сопротивление обмотки (Ом) | Амплитуда сигнала (В) |

|---|---|---|

| Индуктивный | 500–1500 | 0,5–30 (зависит от оборотов) |

| Датчик Холла | ∞ (бесконечность) | Переключение 0→Uпит |

Обслуживание и смазка механизмов распределителя зажигания

Регулярное обслуживание трамблера критически важно для стабильной работы системы зажигания и предотвращения преждевременного износа его компонентов. Основные процедуры включают очистку от загрязнений, контроль состояния контактов, проверку люфтов и, главное, своевременную смазку трущихся элементов согласно регламенту производителя.

Пренебрежение смазкой ведет к ускоренному износу вала, втулок, кулачковой муфты и опорной пластины, что вызывает нарушение угла опережения зажигания, пропуски искрообразования, вибрации и полный отказ узла. Использование неподходящих смазочных материалов категорически недопустимо.

Ключевые точки смазки и процедуры

Втулки вала:

- Смазываются через масленку на корпусе трамблера (обычно обозначена "Oil").

- Используется жидкое моторное масло (5-10 капель каждые 10 000 км). Избыток масла приводит к загрязнению контактов.

Ось кулачковой муфты:

- Наносится высокотемпературная консистентная смазка (например, Литол-24) тонким слоем на ось перед установкой муфты.

- Излишки удаляются во избежание попадания на контакты прерывателя.

Центробежный регулятор:

- Оси грузиков смазываются минимальным количеством термостойкой пластичной смазки.

- Проверяется свободный ход грузиков без заеданий после нанесения смазки.

Вал октан-корректора:

- На резьбовую часть вала и регулировочные гайки наносится капля моторного масла для обеспечения плавности вращения.

| Компонент | Тип смазки | Периодичность | Важно! |

|---|---|---|---|

| Втулки вала | Моторное масло (SAE 10W-30/40) | 10 000 км | Не переливать! |

| Ось кулачка | Термостойкая пластичная смазка (Литол-24) | При разборке/20 000 км | Тонкий слой |

| Оси грузиков центробеж. регулятора | Термостойкая пластичная смазка | 20 000 км | Минимум смазки |

Дополнительные процедуры:

- Очистка: Удаление пыли, масляных подтеков и окислов с крышки, бегунка, контактов и внутренних поверхностей корпуса.

- Проверка люфтов: Осевой и радиальный люфт вала не должен превышать норм производителя (обычно до 0,05-0,08 мм).

- Замена сальника: При обнаружении течи масла из-под вала в приводном узле.

Решение проблем с "утечкой" искры на массу

Утечка искры на массу возникает при пробое высокого напряжения через изоляционные элементы трамблера на металлический корпус. Это приводит к снижению энергии искрообразования на свечах зажигания, пропускам воспламенения, троению двигателя и повышению расхода топлива. Физически это проявляется как искрение между токоведущими частями и корпусом распределителя.

Диагностика выполняется визуальным осмотром в темноте при работающем двигателе: характерные голубые разряды на крышке, бегунке или центральном контакте подтверждают проблему. Для точной локализации используют тестовый высоковольтный провод со встроенным разрядником.

Распространенные причины и методы устранения

| Причина | Решение |

|---|---|

| Трещины/прогары в крышке трамблера | Замена крышки. Проверка на отсутствие внутренних трещин и угольных дорожек. |

| Износ или загрязнение угольного контакта | Замена контактного уголька. Очистка посадочного гнезда от окислов. |

| Пробой бегунка (ротора) | Замена бегунка. Проверка сопротивления резистора (5-10 кОм). |

| Загрязнение внутренней поверхности крышки | Очистка спиртом от нагара и влаги. Нанесение диэлектрической смазки на клеммы. |

| Дефект уплотнительной манжеты вала | Замена сальника. Удаление масла из полости трамблера. |

После ремонта обязательна проверка зазоров между контактами бегунка и электродами крышки (0.3-0.8 мм). Для профилактики утечек регулярно очищайте трамблер от масляных отложений и влаги, используйте только комплектующие с сертифицированными диэлектрическими характеристиками.

Влияние износа подшипников вала на стабильность работы

Износ подшипников вала трамблера приводит к возникновению люфта и биения ротора. Это нарушает строго заданный зазор между электродами крышки распределителя и ротора, вызывая нестабильность искрообразования. Смещение оси вращения вала изменяет геометрию контакта бегунка с токоразносными пластинами крышки.

Увеличенный зазор между валом и подшипником провоцирует вибрации, передающиеся на кулачковый механизм прерывателя (в контактных системах) или датчик Холла/индукционный датчик (в бесконтактных). Это искажает момент размыкания контактов или считывания положения вала, влияя на точность синхронизации зажигания.

Ключевые последствия износа:

- Пропуски зажигания из-за уменьшения энергии искры или полного отсутствия пробоя в отдельных цилиндрах

- Плавающие обороты холостого хода по причине хаотичного изменения УОЗ

- Детонация при нагрузках вследствие самопроизвольного смещения УОЗ в раннюю зону

- Механические повреждения крышки трамблера (трещины от вибраций) и ротора (эрозия контактной пластины)

Критичность износа усугубляется тем, что подшипники не подлежат ремонту – требуется полная замена узла вала. Игнорирование проблемы ведет к цепной реакции: вибрация ускоряет износ уплотнителей, способствуя попаданию пыли и влаги внутрь трамблера, что катастрофически снижает ресурс всей системы зажигания.

Способы замены неисправного конденсатора трамблера

Перед началом работ обязательно отсоедините клемму массы от аккумулятора во избежание короткого замыкания и случайного запуска двигателя. Подготовьте новый конденсатор, соответствующий модели трамблера, а также набор гаечных ключей, отвертку и пассатижи.

Снимите крышку трамблера и ротор (бегунок), запомнив их исходное положение относительно корпуса и вала. Очистите корпус от загрязнений, чтобы исключить попадание пыли внутрь механизма после разборки. Найдите конденсатор – обычно он крепится одним винтом к корпусу прерывателя-распределителя.

Последовательность замены

- Ослабьте крепежный винт конденсатора, используя отвертку или гаечный ключ (размер зависит от конструкции).

- Отсоедините провод низкого напряжения, идущий от конденсатора к клемме прерывателя.

- Извлеките неисправный конденсатор, при необходимости аккуратно поддев его плоской отверткой.

- Установите новый конденсатор, зафиксировав его родным крепежным винтом с надёжной затяжкой.

- Подключите провод к клемме прерывателя, убедившись в отсутствии окислов на контактах.

Соберите трамблер в обратной последовательности: установите ротор, совместив метки, и закрепите крышку. После подключения аккумулятора проверьте работу системы зажигания на холостом ходу и под нагрузкой – исчезновение "стрельбы" в карбюратор, пропусков зажигания и повышенных искровых помех подтвердит успешность замены.

Визуальные индикаторы повреждения крышки распределителя

Крышка распределителя подвержена воздействию высокого напряжения, температурных перепадов, вибраций и агрессивных сред. Эти факторы провоцируют постепенную деградацию материала, приводящую к характерным видимым дефектам. Регулярный осмотр позволяет выявить критичные повреждения до возникновения сбоев в работе двигателя.

Основные визуальные индикаторы неисправности включают следующие признаки:

- Трещины на поверхности - радиальные или концентрические линии разлома, особенно опасные вблизи контактных выводов или центрального электрода.

- Прогары и следы копоти - черные пятна, оплавленные участки или сквозные отверстия, вызванные пробоем искры через корпус.

- Коррозия или окисление контактов - зеленоватый или белый налет на металлических электродах (центральном и боковых), нарушающий проводимость.

- Углеродные дорожки (трекинг) - тонкие темные линии на внутренней поверхности, образующие токопроводящие пути между контактами.

- Эрозия электродов - глубокие выработки, вмятины или отсутствие металла на контактных поверхностях.

- Деформация корпуса - искривление посадочной плоскости, препятствующее герметичному прилеганию к корпусу трамблера.

Модернизация контактной системы на электронное зажигание

Замена контактной системы зажигания на электронную устраняет ключевые недостатки механического прерывателя: износ контактов, необходимость регулярной регулировки зазора и ограничения искрообразования на высоких оборотах. Электронный блок (коммутатор) обеспечивает стабильное управление первичной цепью катушки зажигания через мощные транзисторы, исключая физический контакт и связанные с ним проблемы.

Основные компоненты модернизации включают датчик положения вала трамблера (индуктивный, оптический или Холла), электронный коммутатор, а также высоковольтную катушку зажигания (чаще всего с низким сопротивлением обмотки). При этом механическая часть трамблера (центробежный и вакуумный регуляторы) обычно сохраняется для управления углом опережения зажигания.

Этапы и особенности перехода

Ключевые преимущества электронной системы:

- Увеличенная энергия искры (до 50% выше) за счёт роста силы тока в первичной обмотке

- Отсутствие "дребезга" контактов на высоких оборотах

- Стабильный угол опережения зажигания без ручных регулировок

- Снижение требований к обслуживанию (не нужна чистка контактов)

Типовая схема установки:

- Демонтаж контактной группы и конденсатора трамблера

- Монтаж бесконтактного датчика на вал распределителя

- Подключение коммутатора к первичной обмотке катушки

- Организация питания системы (+12В через реле)

| Параметр | Контактная система | Электронная система |

|---|---|---|

| Макс. частота искрообразования | ~7,000 об/мин | >10,000 об/мин |

| Регулировка УОЗ | Механическая | Адаптивная (в продвинутых версиях) |

| Срок службы | 15,000–30,000 км | Без ограничений (кроме износа подшипников) |

Важные нюансы: При использовании старых катушек зажигания (типа Б117) требуется установка дополнительного сопротивления. Современные "сухие" катушки (например, 27.3705) подключаются напрямую. Для автомобилей с датчиком Холла критично соблюдение полярности подключения.

Список источников

При подготовке материала использовались специализированные технические издания и справочники по автомобильному оборудованию. Основной акцент сделан на литературу, детально описывающую принципы работы систем зажигания ДВС.

Источники включают учебники для автотехникумов, руководства по устройству транспортных средств и современные методические пособия. Особое внимание уделено механическим и электронным компонентам трамблеров.

- В.А. Родичев "Устройство и эксплуатация автотранспортных средств"

- А.С. Иванов "Системы зажигания автомобильных двигателей"

- Ю.И. Боровских "Устройство автомобилей: учебник для СПО"

- Н.Н. Карпухин "Электрооборудование автомобилей: диагностика неисправностей"

- В.М. Кленников "Техническое обслуживание автомобилей"

- Справочник "Системы зажигания карбюраторных двигателей" под ред. П.С. Савина

- Г.Г. Косарев "Ремонт электрооборудования автомобилей"