Трансмиссия ГАЗели - устройство и элементы

Статья обновлена: 28.02.2026

Трансмиссия – ключевая система любого автомобиля, ответственная за передачу крутящего момента от двигателя к ведущим колесам.

В конструкции коммерческого транспорта «ГАЗель» она играет особую роль, определяя надежность и эффективность при эксплуатации в тяжелых условиях.

Эта статья детально разберет устройство трансмиссии «ГАЗели», рассмотрев каждый ее компонент: сцепление, коробку передач, карданный вал и ведущие мосты.

Понимание принципов работы этих узлов необходимо для грамотного обслуживания и диагностики автомобиля.

Сцепление ГАЗели: устройство и задачи

Сцепление автомобиля ГАЗель выполняет ключевую роль в трансмиссии, обеспечивая плавное соединение и временное разъединение двигателя с коробкой передач. Это необходимо для начала движения, переключения передач без ударов и остановки машины без глушения силового агрегата. Без корректной работы сцепления передача крутящего момента от двигателя к ведущим колесам была бы невозможна.

На автомобилях ГАЗель традиционно применяется сухое однодисковое сцепление фрикционного типа с диафрагменной нажимной пружиной и механическим (чаще тросовым) приводом. Конструкция включает в себя несколько основных компонентов, работающих в комплексе для передачи момента через силу трения и обеспечения управляемости процесса включения/выключения.

Устройство сцепления

Основные элементы сцепления ГАЗель:

- Ведущий диск (маховик двигателя): Жестко закреплен на коленчатом валу, передает вращение.

- Ведомый диск: Расположен между маховиком и нажимным диском. Имеет фрикционные накладки с обеих сторон и гаситель крутильных колебаний (демпфер). Ступица диска шлицами соединена с первичным валом КПП.

- Нажимной диск (корзина сцепления): Соединен с маховиком. Внутри него находится диафрагменная пружина, создающая усилие для прижатия ведомого диска к маховику.

- Выжимной подшипник: Установлен на первичном валу КПП. При нажатии на педаль давит на лепестки диафрагменной пружины корзины.

- Вилка выключения сцепления: Передает усилие от привода на выжимной подшипник.

- Привод сцепления (чаще тросовый): Связывает педаль сцепления в кабине с вилкой выключения на коробке передач. Включает педаль, трос, регулировочные устройства.

Основные задачи сцепления:

- Плавное начало движения: Обеспечивает постепенную передачу крутящего момента от вращающегося двигателя к неподвижным ведущим колесам.

- Кратковременное разъединение двигателя и КПП: Необходимо для безударного переключения передач.

- Предотвращение перегрузок: Проскальзывание дисков при резких нагрузках (например, при торможении двигателем) защищает трансмиссию от повреждений.

- Компенсация крутильных колебаний: Демпфер ведомого диска гасит резкие изменения крутящего момента, повышая плавность работы и долговечность агрегатов.

Признаки неисправности: Пробуксовка (увеличение оборотов без роста скорости), рывки при трогании, неполное выключение (сложности/хруст при включении передач), шум или вибрации при работе педали.

Виды дисков сцепления для ГАЗелей

Основным элементом сцепления на ГАЗелях является ведомый диск, непосредственно взаимодействующий с маховиком двигателя и нажимным диском ("корзиной"). Его конструкция и материалы напрямую влияют на передачу крутящего момента, плавность включения, износостойкость и термостойкость всей системы.

На рынке представлено несколько типов ведомых дисков, различающихся по конструкции фрикционных накладок и демпферной системы, каждый из которых обладает своими эксплуатационными характеристиками, подходящими для разных условий работы автомобиля.

Основные типы ведомых дисков

В зависимости от состава фрикционного материала накладок выделяют:

- Органические (обычные): Наиболее распространенный и доступный тип. Фрикционные накладки изготавливаются из композитных материалов на основе органических волокон (стекловолокно, кевлар), смол и металлической стружки. Обеспечивают плавное включение, комфортную работу и низкий уровень шума. Оптимальны для стандартных городских и междугородних перевозок без экстремальных нагрузок.

- Керамические: Накладки содержат керамические компоненты. Обладают повышенной термостойкостью и износостойкостью по сравнению с органическими. Лучше переносят кратковременные перегревы и высокие нагрузки (буксировка, езда по бездорожью, интенсивная эксплуатация "внатяг"). Могут быть чуть жестче при включении и создавать больше шума.

- Металлокерамические: Компромиссный вариант. В состав накладок входят как металлические (медь, железо), так и керамические частицы. Сочетают хорошую термостойкость и износостойкость с приемлемой плавностью включения. Подходят для коммерческого транспорта, работающего с постоянными средними и высокими нагрузками.

- Карбоновые: Наиболее высокотехнологичные и дорогие. Фрикционный материал на основе углеродного волокна обладает исключительной термостойкостью и износостойкостью при минимальном весе. Используются преимущественно в спортивных или сильно форсированных двигателях, для ГАЗелей в стандартной комплектации нецелесообразны из-за цены и специфики работы (требуют прогрева для эффективного сцепления).

Конструктивные особенности демпфера

Ведомый диск включает демпферное устройство (гаситель крутильных колебаний), расположенное между ступицей диска и его фрикционными поверхностями. Оно состоит из пружин разной жесткости:

- Стандартный демпфер: Набор пружин одной или двух ступеней жесткости. Достаточны для большинства условий эксплуатации ГАЗели со штатным двигателем.

- Усиленный демпфер: Используются более жесткие пружины или их большее количество. Предназначены для двигателей с увеличенным крутящим моментом (турбированные, форсированные), а также для работы в тяжелых условиях (постоянная буксировка, перевозка тяжелых грузов), где велики крутильные колебания коленвала.

| Тип диска | Фрикционный материал | Основные преимущества | Основные недостатки | Рекомендуемое применение |

|---|---|---|---|---|

| Органический | Композит (органика, смолы, металл. стружка) | Плавность, тишина, комфорт, цена | Средняя износо- и термостойкость | Стандартная эксплуатация, город, трасса без перегрузок |

| Керамический | С керамическими включениями | Высокая термостойкость, износостойкость | Жестче включение, шум, цена выше | Постоянные высокие нагрузки, буксировка, бездорожье |

| Металлокерамический | Смесь металлических и керамических частиц | Хороший баланс термостойкости, износостойкости и плавности | Цена выше органики | Интенсивная коммерческая эксплуатация, средние/тяжелые нагрузки |

| Карбоновый | Углеродное волокно | Максимальная термо- и износостойкость, малый вес | Очень высокая цена, требует прогрева, специфичная работа | Спортивные/форсированные двигатели (для ГАЗелей редко) |

При выборе диска сцепления для ГАЗели критически важно учитывать условия эксплуатации автомобиля (нагрузки, тип дорог) и состояние/модификацию двигателя. Неправильный выбор (например, органический диск под постоянные перегрузки) приведет к его быстрому износу, перегреву, появлению вибраций и даже повреждению маховика или корзины. Всегда рекомендуется менять диск сцепления вместе с нажимным диском ("корзиной") и выжимным подшипником в сборе.

Регулировка привода сцепления ГАЗель

Правильная регулировка привода сцепления критична для корректной работы трансмиссии. Она обеспечивает полное выключение сцепления при нажатии педали, что гарантирует плавное переключение передач без хруста синхронизаторов. Неверная настройка приводит к пробуксовкам дисков или их неполному разъединению.

Неправильный свободный ход педали вызывает преждевременный износ выжимного подшипника и корзины сцепления. Излишне малый ход провоцирует постоянную нагрузку на подшипник, а чрезмерно большой – неполное отключение передачи, затрудняя выбор скоростей. Регулярный контроль предотвращает эти проблемы.

Процедура регулировки свободного хода

Работы выполняются на заглушенном автомобиле при снятом воздушном фильтре для доступа к тяге. Основной параметр – свободный ход педали сцепления, составляющий 2-4 мм. Измеряется линейкой от пола до резиновой накладки педали при легком нажатии рукой до ощущения сопротивления.

- Ослабьте контргайку на регулировочной тяге (расположена между педалью и главным цилиндром).

- Вращайте тягу в нужном направлении:

- Уменьшение хода – укоротите тягу (вращайте по часовой стрелке)

- Увеличение хода – удлините тягу (вращайте против часовой стрелки)

- Проверьте ход педали после каждого изменения положения тяги.

- Зафиксируйте результат, затянув контргайку моментом 12-15 Н·м.

- Установите воздушный фильтр на место и проверьте работу сцепления при запущенном двигателе.

| Параметр | Нормальное значение |

| Свободный ход педали | 2-4 мм |

| Усилие на педали | 60-80 Н (6-8 кгс) |

| Момент затяжки контргайки | 12-15 Н·м |

После регулировки проверьте отсутствие подтеканий тормозной жидкости в магистрали сцепления и уровень в бачке. Ход педали должен быть плавным без заеданий. При сохранении проблем диагностируйте износ вилки выключения или неисправность гидроцилиндров.

Диагностика неисправностей сцепления

Основные признаки неисправностей сцепления на автомобилях ГАЗель проявляются через характерные симптомы: пробуксовка при нагрузке, рывки при трогании, шум при выжатой педали, затрудненное включение передач или самопроизвольное выключение. Каждый симптом указывает на конкретную проблему в узле, требующую проверки соответствующих компонентов.

Диагностика начинается с визуального осмотра на предмет утечек тормозной жидкости из главного/рабочего цилиндров и проверки уровня в бачке. Далее анализируется свободный ход педали (норма: 25-35 мм), который регулируется гайкой на толкателе главного цилиндра. Отклонения от нормы приводят к неполному выключению или пробуксовке диска.

Методы выявления типовых неисправностей

Пробуксовка сцепления:

- Затянуть ручник, запустить двигатель, включить 3-4 передачу.

- Плавно отпустить педаль сцепления при добавлении газа – заглохший двигатель исправен.

- Продолжение работы мотора указывает на износ диска или замасливание.

Вибрации при включении:

- Проверить крепление коробки передач и двигателя.

- Осмотреть демпферные пружины диска на предмет разрушения.

- Контролировать биение маховика индикатором (допуск: до 0,1 мм).

Шум при выжатом сцеплении:

- Гул или свист – признак износа выжимного подшипника.

- Скрежет – разрушение направляющей втулки первичного вала КПП.

| Симптом | Возможная причина | Проверка |

|---|---|---|

| Тугая педаль | Заедание вилки, коробление диска | Люфт вилки (max 4 мм), визуальный осмотр после снятия |

| Передачи включаются с хрустом | Неполное выключение | Зазор толкателя ГЦС, воздух в системе |

| Самовыключение передачи | Деформация диска, износ демпфера | Замер биения снятого диска (допуск: 0,5 мм) |

Важно: При замене компонентов обязательна установка комплекта (диск, корзина, подшипник) и шлифовка маховика. Использование контрафактных запчастей приводит к повторному выходу узла из строя через 5-10 тыс. км пробега.

Замена ведомого диска сцепления

Перед началом работ автомобиль устанавливают на ровную площадку, фиксируют противооткатными башмаками и снимают отрицательную клемму с аккумуляторной батареи. Демонтируют коробку передач для обеспечения прямого доступа к узлу сцепления – это требует отсоединения карданного вала, тросов управления, электроразъемов и опор КПП.

После снятия коробки передач визуально оценивают состояние ведомого диска, корзины сцепления и выжимного подшипника. Фиксируют положение нажимного диска относительно маховика метками для сохранения балансировки при обратной сборке. Откручивают шесть болтов крепления корзины сцепления крест-накрест, предотвращая деформацию фланца маховика.

Процедура замены и сборка

Осторожно снимают корзину сцепления вместе с ведомым диском. Внимание: новый ведомый диск устанавливают строго определенной стороной к маховику – обычно производитель наносит маркировку «маховик» или «flywheel» на соответствующую поверхность. Центрирование диска осуществляется с помощью специальной оправки или старого первичного вала КПП для совмещения шлицов.

Последовательность обратной сборки:

- Установить отцентрированный ведомый диск на маховик

- Смонтировать корзину сцепления, совместив монтажные отверстия с резьбовыми пазами маховика

- Затянуть крепежные болты корзины диагональным методом в несколько этапов с моментом 18-22 Н·м

- Проверить свободное перемещение диска в шлицах и отсутствие перекосов

- Нанести графитную смазку на паз вилки выжимного подшипника и шлицы первичного вала

- Установить выжимной подшипник на направляющую втулку

Монтаж коробки передач выполняют с осторожным совмещением первичного вала со шлицами ведомого диска, избегая перекоса. После подключения всех снятых элементов и заливки масла в КПП проверяют работоспособность сцепления: плавность включения передач и отсутствие пробуксовки при резком старте.

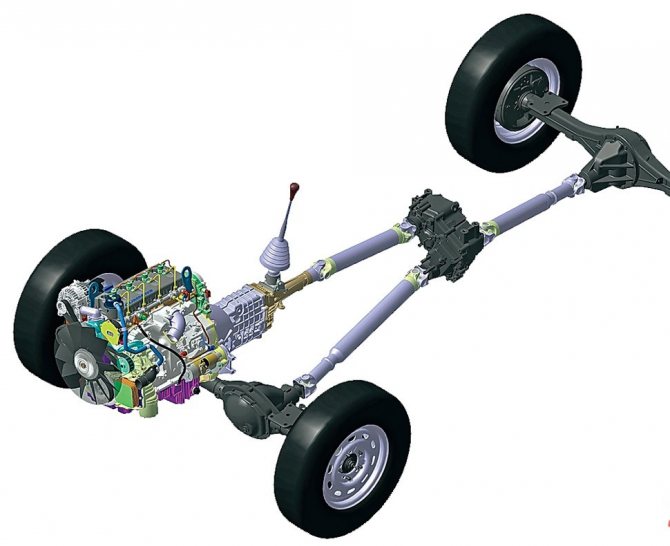

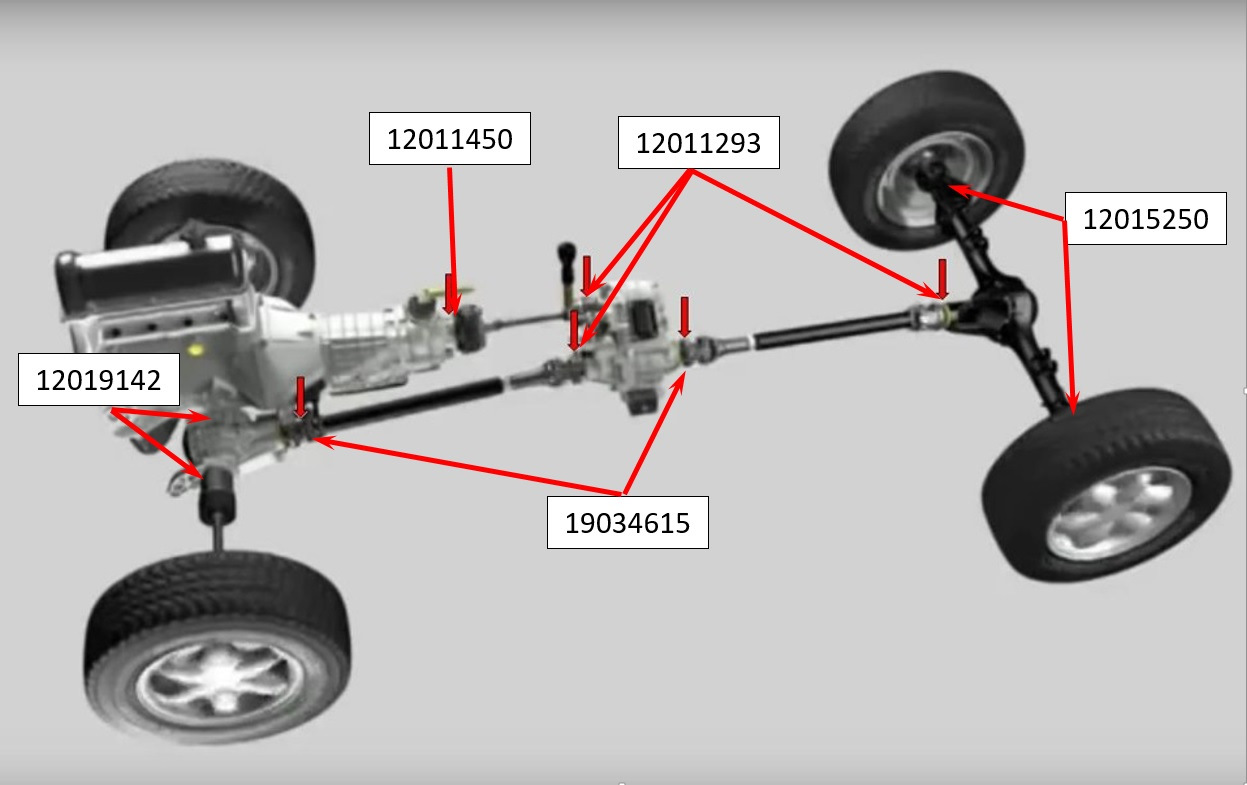

Коробка передач ГАЗель: механическая 5-ступенчатая

Пятиступенчатая механическая коробка передач (КПП) ГАЗель – ключевой узел трансмиссии, обеспечивающий передачу крутящего момента от двигателя к ведущим колесам. Конструкция синхронизирована на всех передачах переднего хода, что облегчает переключение. Основные модели – КПП-3307 и её модификации, адаптированные под характеристики двигателей ЗМЗ и Cummins.

Агрегат отличается продольным расположением и трехвальной схемой с косозубыми шестернями постоянного зацепления. Передаточные числа оптимизированы для баланса динамики и топливной экономичности. Особое внимание уделено усилению картера и валов для эксплуатации в условиях повышенных нагрузок.

Технические характеристики и компоненты

Конструктивные особенности:

- Тип сцепления: Однодисковое сухое с гидравлическим приводом

- Схема переключения: 5 передач вперед (включая повышающую V), 1 назад

- Картер: Алюминиевый сплав с рёбрами жёсткости

Основные компоненты:

- Первичный (ведущий) вал с шестернёй постоянного зацепления

- Промежуточный вал с блоком шестерён

- Вторичный (ведомый) вал с синхронизаторами

- Механизм выбора передач с кулисой

- Сальники и подшипники качения (роликовые/шариковые)

| Передача | Передаточное число |

| I | 4,01 |

| II | 2,33 |

| III | 1,40 |

| IV | 1,00 |

| V | 0,81 |

| R (задний ход) | 3,81 |

Эксплуатация и обслуживание: Регламентная замена масла (GL-4 75W-90) каждые 75 000 км. К типовым неисправностям относят износ синхронизаторов, течь сальников и шум подшипников. Правильная регулировка троса сцепления и механизма переключения критична для предотвращения преждевременного выхода из строя.

Схема переключения передач на ГАЗели

Коробка передач ГАЗели представляет собой 5-ступенчатую механическую трансмиссию (5МТ) с синхронизаторами на всех передних передачах. Схема переключения выполнена по классическому H-образному шаблону с расположением заднего хода в крайнем правом положении. Нейтральная позиция находится в центральной плоскости между передачами.

Для включения задней передачи требуется преодоление блокировки: необходимо утопить рычаг вниз или поднять фиксирующее кольцо под рукояткой. Передачи переключаются при полном выжиме педали сцепления, с четким перемещением рычага до упора в выбранном направлении для предотвращения ложных включений.

Расположение передач

| Направление перемещения рычага | Передача |

|---|---|

| Лево + вперед (от водителя) | 1 |

| Лево + назад (к водителю) | 2 |

| Центр + вперед | 3 |

| Центр + назад | 4 |

| Право + вперед | 5 |

| Право + назад + нажатие вниз | R (задний ход) |

Ключевые особенности

- Ход рычага: Укороченный по сравнению с грузовыми аналогами, требует точного позиционирования

- Защита от ошибок: Физический блокиратор предотвращает случайное включение R при движении вперед

- Синхронизаторы: Двухконусные на 1-2 передачах, одноконусные на 3-5 для плавного переключения

Масло для КПП ГАЗель: выбор и замена

Трансмиссия «ГАЗели» требует строгого соблюдения регламента по смазочным материалам. Неправильный выбор масла для механической коробки передач ведет к повышенному износу синхронизаторов, подшипников и шестерен, провоцируя шум, затрудненное переключение и сокращение ресурса агрегата.

Производитель регламентирует применение масел класса GL-4 по классификации API. Критически важны вязкостные характеристики: для умеренного климата рекомендованы всесезонные жидкости SAE 75W-90 или 80W-90. В регионах с экстремально низкими температурами (ниже -30°C) допустимо использование 75W-85.

Ключевые критерии выбора

- Стандарт качества: Только GL-4. Масла GL-5 содержат агрессивные присадки (серу, фосфор), разрушающие латунные синхронизаторы КПП «ГАЗели».

- Вязкость: SAE 75W-90 (оптимально для большинства регионов), 80W-90 (допустимо при температурах выше -25°C), 75W-85 (для Крайнего Севера).

- Основа: Полусинтетика или качественная минералка. Синтетика (особенно 75W-90) улучшает холодный пуск и защиту.

- Объем: Требует ~1.7-2.0 литра в зависимости от модификации КПП (проверяйте по мануалу).

Процедура замены масла

- Прогрейте коробку передач (поездка 10-15 минут).

- Установите автомобиль на ровную площадку/подъемник.

- Отверните заправочную пробку на боковой стенке КПП (ключ на «17»).

- Подставьте емкость под сливную пробку (нижняя часть картера, ключ на «17»), отверните ее и слейте отработку.

- Зачистите магнит сливной пробки от металлической стружки.

- Затяните сливную пробку с новым уплотнительным кольцом (момент 35-50 Н·м).

- Залейте свежее масло через шприц/воронку до нижнего края заправочного отверстия.

- Затяните заправочную пробку (момент 35-50 Н·м).

Рекомендуемые марки масел (примеры)

| Производитель | Марка | Спецификация |

|---|---|---|

| Lukoil | TM-4 75W-90 | GL-4 |

| Gazpromneft | Trans Gear 75W-90 | GL-4 |

| Shell | Spirax S4 G 75W-90 | GL-4 |

| ZIC | GF Top 75W-85 | GL-4 |

Периодичность замены: Каждые 60-75 тыс. км или раз в 2 года (в тяжелых условиях эксплуатации – чаще). Контроль уровня визуально через заправочное отверстие при ТО.

Важно: Запрещено смешивать масла разных стандартов и производителей. При переходе на другой продукт обязательна промывка трансмиссии специальным составом.

Ремонт синхронизаторов КПП

Синхронизаторы обеспечивают плавное включение передач за счет выравнивания угловых скоростей валов и шестерен. Их износ проявляется характерным хрустом при переключении, затрудненным включением передач или самопроизвольным выбиванием скорости. Диагностика требует демонтажа коробки передач и разборки для визуального осмотра состояния компонентов.

Основные дефекты включают износ конусных поверхностей, блокирующих и стопорных колец, сколы зубьев муфт, разрушение пружин фиксаторов. Поврежденные синхронизаторы восстановлению не подлежат – требуется замена комплектом для проблемной передачи и смежных узлов. При сборке критична точная установка стопорных колец и проверка зазоров.

Этапы замены синхронизаторов

- Демонтаж КПП с двигателя, слив трансмиссионного масла

- Разборка коробки:

- Снятие крышки люка

- Извлечение вилок переключения и штоков

- Демонтаж вторичного вала с шестернями

- Дефектовка синхронизаторов (проверка конусов на синюшность, износ зубьев, упругости пружин)

- Замена поврежденных элементов новыми оригинальными деталями

- Сборка КПП в обратной последовательности с применением динамометрического ключа

- Регулировка привода переключения, заливка свежего масла

Важно: при установке новых синхронизаторов обязательна замена стопорных колец и фиксаторов даже при отсутствии видимых повреждений. Несовпадение посадочных размеров старых и новых элементов приводит к ускоренному износу.

После ремонта необходима обкатка: первые 500 км избегайте резких стартов и переключений под нагрузкой. Используйте только рекомендованное производителем трансмиссионное масло – несоответствие вязкости ухудшает работу синхронизаторов.

| Типичная ошибка | Последствия |

| Несоблюдение момента затяжки гаек валов | Деформация валов, вибрации, ускоренный износ |

| Использование б/у стопорных колец | Самовыключение передач, заклинивание муфты |

| Неправильная установка пружин фиксаторов | Неполное включение скорости, перегрев синхронизатора |

Замена подшипников первичного вала

Замена подшипников первичного вала требует полного демонтажа коробки передач и разборки картера сцепления. Предварительно сливается трансмиссионное масло, отсоединяются тросы управления КПП, стартер, карданный вал и опорные кронштейны.

После снятия коробки передач выполняется расконсервация первичного вала: снимается вилка сцепления, выжимной подшипник и демонтируется стопорная гайка. Картер сцепления аккуратно отделяется от блока цилиндров, обеспечивая доступ к подшипнику.

Технология замены

- Выпрессовка старого подшипника съёмником через оправку, установленную на торец вала

- Очистка посадочного места от загрязнений и остатков смазки

- Прогрев нового подшипника в масляной ванне (80-90°C) для термоусадки

- Направленная установка подшипника с маркировкой наружного кольца в сторону маховика

- Фиксация подшипника стопорным кольцом до характерного щелчка

Критические моменты: запрещена ударная установка подшипника молотком, перекос при запрессовке и превышение усилия затяжки стопорной гайки (85-100 Н·м). Обязательна проверка осевого люфа вала после сборки – допустимое значение не превышает 0,35 мм.

| Параметр | Норма | Критичное отклонение |

| Диаметр посадочного места | 40,000-40,025 мм | 40,050 мм |

| Осевой зазор | 0,05-0,12 мм | 0,35 мм |

| Момент проворачивания | 0,15-0,35 Н·м | 0,8 Н·м |

Сборка выполняется в обратной последовательности с заменой сальника первичного вала. После монтажа КПП обязательна регулировка хода педали сцепления и заливка свежего масла GL-4 (объём 1,8 л).

Устранение течи масла из коробки передач ГАЗели

Обнаружение источника течи является первоочередной задачей. Тщательно очистите картер, сальники и стыки коробки передач от загрязнений, затем запустите двигатель и включите передачу для имитации рабочего режима. Используйте яркий фонарь для визуального контроля вероятных точек утечки: сальники первичного/вторичного валов, прокладку поддона, датчик скорости, крышки люков, сливную/заливную пробки.

После локализации проблемы подготовьте необходимые расходники: сальники (артикулы 1701061 для первичного вала, 1701060 для вторичного), прокладку поддона (1701131), герметик (например, ABRO GP-505), ветошь и очиститель. Слейте трансмиссионное масло в чистую емкость для возможного повторного использования.

Основные методы ремонта

Замена сальников валов:

- Снимите карданный вал и стартер для доступа

- Демонтируйте корзину сцепления (для первичного вала)

- Аккуратно подденьте старый сальник отверткой, очистите посадочное место

- Смажьте густой смазкой кромку нового сальника, запрессуйте его заподлицо с помощью оправки

Устранение течи поддона:

- Открутите крепежные болты, аккуратно отделите поддон

- Удалите остатки старой прокладки и герметика шпателем

- Обезжирьте поверхности поддона и картера растворителем

- Нанесите тонкий слой герметика на новую прокладку, установите узел

- Затягивайте болты крест-накрест с моментом 13-16 Н·м

Другие точки протечек:

| Элемент | Действия |

| Сливная/заливная пробка | Замените медные шайбы, очистите резьбу |

| Датчик скорости | Проверьте целостность уплотнительного кольца |

| Люки КПП | Обновите прокладки крышек |

После ремонта заполните коробку маслом (объем 1.8-2.0 л GL-4 75W-90 или 80W-85), проверьте уровень на прогретом агрегате. Контроль отсутствия течи осуществляйте после 50-100 км пробега.

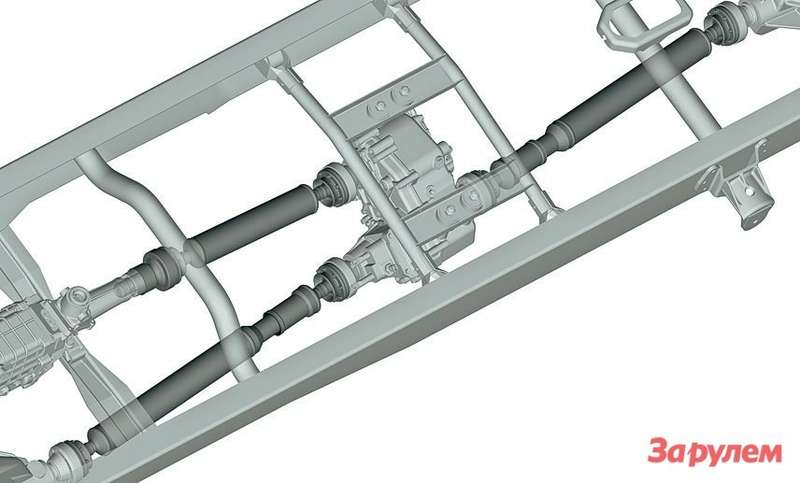

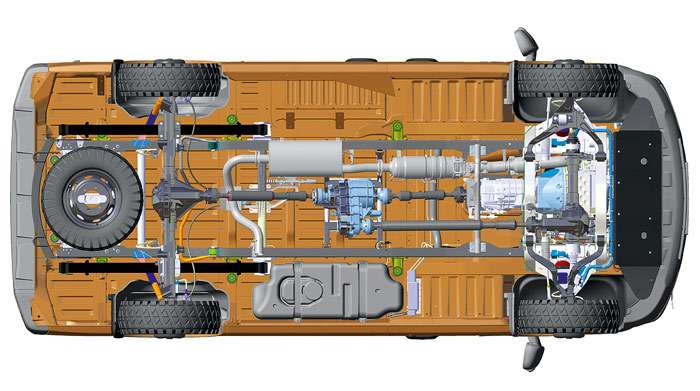

Карданная передача ГАЗель: конструкция

Карданная передача автомобиля «ГАЗель» служит для передачи крутящего момента от коробки передач к заднему ведущему мосту, компенсируя изменение углов и расстояния между агрегатами при работе подвески. Она представляет собой трубчатый вал с крестовинами на концах, обеспечивающий гибкое сочленение.

Основными функциональными элементами конструкции являются карданный вал, карданные шарниры (крестовины), скользящая вилка с шлицевым соединением и промежуточная опора с подшипником. Такая схема обеспечивает плавную передачу усилия при переменных углах наклона вала.

Ключевые компоненты

- Карданный вал – стальная полая труба, передающая крутящий момент

- Карданные шарниры – состоят из:

- Крестовины с четырьмя игольчатыми подшипниками

- Двух вилок (фланцевой и скользящей)

- Сальников и стопорных колец

- Скользящее шлицевое соединение – компенсирует осевые перемещения вала

- Промежуточная опора – резинометаллический подвес с шарикоподшипником, фиксирующий вал к кузову

| Элемент | Материал | Особенности |

|---|---|---|

| Труба вала | Сталь 20 | Балансируется грузиками |

| Крестовина | Легированная сталь | Цементированная поверхность |

| Подшипники | Роликовые игольчатые | Герметизированы сальниками |

Шарниры неравных угловых скоростей (типа Spicer) требуют синхронной установки фаз вилок на обоих концах вала. Смазка узлов осуществляется через пресс-масленки нигролом или Литолом, ресурс крестовин при своевременном обслуживании достигает 150 000 км.

Проверка люфтов крестовин кардана

Люфты в крестовинах карданного вала напрямую влияют на вибрации, шум при движении и ресурс трансмиссии. Превышение допустимых значений приводит к ускоренному износу шлицевого соединения, подшипников редуктора и деформации вала.

Контроль осуществляется при каждом ТО или появлении характерных симптомов: стуков при трогании/переключении передач, вибрации на определенных скоростях. Проверка требует доступа к карданному валу на эстакаде, подъемнике или смотровой яме.

Порядок диагностики

- Зафиксируйте автомобиль ручным тормозом и противооткатными башмаками

- Переведите КПП в нейтральное положение

- Проворачивайте карданный вал вручную в обе стороны, фиксируя зазор между фланцами

- Возьмитесь за вал у каждой крестовины и покачивайте его:

- Вертикально (радиальный люфт)

- Осевом направлении (продольный люфт)

- Проверьте состояние стопорных колец и визуальные дефекты (трещины, коррозия)

Критерии оценки:

| Тип люфта | Норма для ГАЗель | Признак неисправности |

|---|---|---|

| Угловой (в шарнире) | До 0,3 мм | Щелчки при изменении нагрузки |

| Осевой (в подшипнике) | До 0,5 мм | Биение вала при вращении |

| Радиальный (в чашке) | Отсутствует | Видимое смещение игольчатых подшипников |

Люфт более 1 мм в любом направлении требует замены крестовины. При установке новых деталей соблюдайте момент затяжки стопорных колец (19-22 Н·м) и балансировку вала в сборе.

Балансировка карданного вала своими руками

Несбалансированный карданный вал вызывает вибрации, передающиеся на кузов и рулевое управление, что ускоряет износ подвески, трансмиссии и крестовин. Регулярная балансировка после ремонта или замены компонентов критически важна для плавности хода и долговечности узлов ГАЗели.

Самостоятельная балансировка требует точности и соблюдения мер безопасности. Обязательно демонтируйте карданный вал с автомобиля, предварительно отметив взаимное положение фланцев и вилок маркером для сохранения исходной сборки. Тщательно очистите вал от грязи и старой балансировочной массы.

Порядок выполнения работ

Подготовка стенда: Зафиксируйте карданный вал на двух призмах (или подшипниках качения), установленных на устойчивой поверхности. Обеспечьте свободное вращение без осевого смещения. Используйте индикаторную стойку с часового типа для измерения биения.

Выявление дисбаланса:

- Проверьте соосность посадочных мест под подшипники и шлицевого соединения. Максимальное допустимое биение – 0.5 мм.

- Прокрутите вал вручную на 90°, останавливая и фиксируя показания индикатора в четырех точках (0°, 90°, 180°, 270°).

- Определите точку максимального биения (где стрелка индикатора отклоняется сильнее всего).

| Признак дисбаланса | Локализация проблемы |

|---|---|

| Вибрация на скорости 60-80 км/ч | Центральная часть вала |

| Вибрация при разгоне/торможении | Крестовины или эластичная муфта |

| Гул на всех скоростях | Подшипник промежуточной опоры |

Устранение дисбаланса:

- В точке максимального биения приварите балансировочную пластину массой 10-50 г (подбирается экспериментально).

- Повторно проведите замеры. При недостаточном эффекте добавьте массу в 30° от первой пластины.

- При превышении баланса (вибрация сместилась по фазе) переместите груз на противоположную сторону вала.

После балансировки очистите сварные швы от окалины и обработайте антикоррозийным составом. Монтаж на автомобиль выполняйте строго по сделанным при демонтаже меткам, контролируя момент затяжки болтов фланцев (65-70 Н·м для ГАЗели). Проверку проводите на дороге, плавно разгоняясь до 90 км/ч.

Замена подвесного подшипника кардана

Подвесной подшипник (опора промежуточного вала) карданной передачи на ГАЗели подвержен значительным нагрузкам, особенно при эксплуатации автомобиля с грузом или на плохих дорогах. Его износ проявляется характерным гулом или вибрацией, нарастающей с увеличением скорости, а также стуком при трогании с места или переключении передач.

Своевременная замена подвесного подшипника критически важна для предотвращения повреждения карданного вала, раздаточной коробки или коробки передач. Игнорирование неисправности может привести к разрушению подшипника, деформации или обрыву кардана, что чревато дорогостоящим ремонтом и потерей управления автомобилем.

Этапы замены подвесного подшипника

- Подготовка и снятие карданного вала:

- Установите автомобиль на ровную площадку, зафиксируйте колеса противооткатными упорами, поднимите и надежно установите на подставки (козлы).

- Обеспечьте доступ к карданной передаче (может потребоваться снятие защиты картера).

- Пометьте взаимное положение фланцев кардана и редуктора/раздатки/коробки передач мелом или керном для сохранения балансировки при сборке.

- Открутите гайки крестовин кардана (обычно требуется ключ на 13 мм) и снимите стопорные пластины.

- Выбейте болты крестовин из фланцев с помощью молотка и выколотки (медной или алюминиевой).

- Осторожно снимите весь карданный вал в сборе с автомобиля.

- Демонтаж старого подшипника:

- Зажмите карданный вал в тисках, защитив губки мягкими накладками.

- Снимите стопорные кольца (внутренние и/или наружные), удерживающие корпус подшипника на кронштейне.

- Открутите болты крепления кронштейна подвесного подшипника к кузову или раме (обычно 2-4 болта М10 или М12).

- Снимите кронштейн с карданного вала. Часто старый подшипник запрессован в кронштейн.

- Используя съемник или пресс, выпрессуйте старый подшипник из кронштейна. Если подшипник закреплен на валу хомутами, ослабьте их.

- Подготовка и установка нового подшипника:

- Тщательно очистите посадочное место подшипника в кронштейне от грязи и ржавчины.

- Нанесите тонкий слой консистентной смазки (Литол-24 или аналог) на посадочную поверхность в кронштейне.

- С помощью оправки и пресса (или молотка через проставку) аккуратно запрессуйте новый подшипник в кронштейн. Убедитесь, что он встал ровно и до упора.

- Установите стопорные кольца (если предусмотрены конструкцией).

- Наденьте кронштейн с новым подшипником на вал кардана в правильном положении (ориентируясь по меткам или конструкции).

- Закрепите кронштейн на кузове/раме штатными болтами, затянув их с моментом, указанным в руководстве по ремонту.

- При наличии хомутов, фиксирующих подшипник на валу, установите их на место и затяните.

- Установка карданного вала и завершение:

- Очистите шлицы карданного вала и фланцев ответных механизмов. Нанесите на шлицы тонкий слой графитовой или молибденовой смазки (например, ШРУС-4).

- Установите карданный вал на место, совместив нанесенные ранее метки на фланцах.

- Вставьте болты крестовин в отверстия фланцев. Установите новые стопорные пластины (если они одноразовые) или старые, если они в хорошем состоянии.

- Затяните гайки болтов крестовин с требуемым моментом (обычно 35-40 Нм для болтов М8). Обязательно законтрите гайки, загнув усики стопорной пластины на грани гаек.

- Снимите автомобиль с подставок, опустите на землю.

- Проведите пробную поездку, проверьте отсутствие вибрации, гула и стуков.

Необходимые инструменты и материалы: Набор рожковых и накидных ключей, головки с воротком, молоток, выколотка (медная/алюминиевая), съемник стопорных колец, съемник/пресс для подшипников, тиски, проволочная щетка, ветошь, новая опора подвесного подшипника (в сборе с кронштейном или отдельно), смазка Литол-24, смазка для шлицов (графитовая/молибденовая), новые стопорные пластины крестовин (рекомендуется), новые болты/гайки крепления кронштейна (если старые повреждены).

Важное замечание: После замены подвесного подшипника крайне желательно провести балансировку карданного вала в сборе на специальном стенде. Это устранит возможные вибрации, вызванные разборкой-сборкой и неидеальной центровкой нового подшипника.

| Тип подшипника | Особенности | Рекомендации для ГАЗель |

|---|---|---|

| Закрытый (необслуживаемый) | Заводская установка, смазка заложена на весь срок службы. Герметичен. | Стандартный выбор для большинства условий. Требует замены при износе. |

| Открытый (обслуживаемый) | Имеет пресс-масленку для периодической подачи смазки. | Оптимален для тяжелых условий эксплуатации (постоянная нагрузка, бездорожье). Требует регулярного обслуживания. |

Диагностика вибраций карданной передачи

Вибрации карданной передачи на автомобилях ГАЗель проявляются как ощутимая тряска кузова или рулевого колеса на определенных скоростях (чаще 60-90 км/ч). Они возникают из-за дисбаланса вращающихся элементов, износа узлов или механических повреждений, приводя к ускоренному разрушению подшипников, сальников и крестовин.

Первичный этап диагностики включает проверку затяжки гаек фланцев кардана и крепления опор подвески двигателя. Обязательно исследуется плавность хода ШРУСов и эластичной муфты (при наличии), а также визуальный осмотр на предмет вмятин, следов ударов или коррозии труб. Любая деформация вала требует немедленной замены.

Ключевые этапы и методы диагностики

Контроль углов и соосности:

- Измерение углов работы карданных шарниров с помощью инклинометра. Отклонение от нормы (более 1-3°) указывает на просевшие подушки двигателя/КПП или деформированный кронштейн редуктора.

- Проверка соосности валов редуктора и раздаточной коробки/КПП. Несовпадение осей даже на 0,5 мм вызывает биение.

Анализ состояния компонентов:

- Люфты: Проверка осевого и радиального люфта в крестовинах (допуск до 0,1 мм), подшипниках промежуточной опоры и шлицевом соединении.

- Балансировка: Стендовая балансировка карданного вала с определением точек дисбаланса. Допустимое значение – до 15 г·см.

- Деформации: Замер биения вала индикаторной стойкой (макс. 0,8 мм на середине трубы).

| Признак | Вероятная причина | Метод проверки |

| Вибрация при разгоне | Износ шлицевого соединения | Раскачка вала вручную вдоль оси |

| Гул на постоянной скорости | Дисбаланс или деформация вала | Стендовая балансировка + замер биения |

| Стук при переключении передач | Выработка крестовин | Люфтометр в шарнирах |

После диагностики обязательна проверка зазоров в подвесном подшипнике (вертикальный люфт не более 0,05 мм) и целостности резиновой втулки. Игнорирование вибраций приводит к разрушению редуктора моста, трещинам в кронштейнах и поломке картера КПП.

Главная передача моста: конические шестерни

Главная передача заднего моста автомобиля «ГАЗель» построена на конической зубчатой паре гипоидного типа. Ведущая малая коническая шестерня жестко соединена с хвостовиком карданного вала и получает крутящий момент напрямую от коробки передач. Ведущая шестерня установлена на двух конических и одном цилиндрическом роликовых подшипниках, обеспечивающих точное позиционирование под нагрузкой. Регулировка предварительного натяга подшипников выполняется набором шайб.

Ведомая большая коническая шестерня крепится болтами к корпусу дифференциала. Гипоидное зацепление (смещение оси ведущей шестерни ниже оси ведомой) позволяет снизить центр тяжести и уменьшить вибрации. Зубья шестерен имеют спиральную форму, что обеспечивает плавное, бесшумное взаимодействие при высоком КПД. Передаточное число пары (например, 5.125:1 или 4.556:1) определяет интенсивность преобразования крутящего момента перед подачей на полуоси.

Ключевые особенности и обслуживание

Гипоидное зацепление требует специального масла (класса GL-5) с противозадирными присадками из-за высокого давления в зоне контакта зубьев. Регулировка зацепления критична:

- Боковой зазор между зубьями контролируется щупом (0.15-0.25 мм)

- Пятно контакта проверяется краской: должно быть смещено к узкому концу зуба ведомой шестерни

- Регулировка осуществляется смещением ведущей шестерни (шайбы) и ведомой (регулировочные гайки дифференциала)

| Параметр | Значение |

|---|---|

| Тип зацепления | Гипоидное |

| Материал шестерен | Легированная сталь 25ХГТ |

| Твердость зубьев | HRC 58-62 (цементация) |

| Распространенные передаточные числа | 4.556:1, 4.857:1, 5.125:1 |

| Ресурс до капитального ремонта | 250-300 тыс. км (при своевременной замене масла) |

Неисправности проявляются гудением при разгоне/торможении (износ подшипников или нарушение зацепления) или воем на постоянной скорости (неверная регулировка зазора). Повреждение зубьев ведет к заклиниванию моста. Контроль уровня масла и замена каждые 60-75 тыс. км – обязательные условия долговечности.

Регулировка зацепления главной пары

Качество зацепления зубьев ведущей и ведомой шестерен главной передачи напрямую влияет на долговечность, бесшумность работы и КПД трансмиссии. Неправильная регулировка приводит к ускоренному износу зубьев, появлению гула или воя при движении на разных скоростях, перегреву редуктора и, в конечном итоге, к дорогостоящему ремонту или замене всей главной пары и подшипников.

Основными параметрами, требующими точной настройки, являются боковой зазор между зубьями ведущей и ведомой шестерен и правильность расположения пятна контакта на рабочих поверхностях зубьев. Эти параметры взаимосвязаны и регулируются совместно, путем изменения положения ведомой шестерни относительно ведущей и предварительного натяга подшипников дифференциала и ведущей шестерни.

Процесс регулировки

Регулировка выполняется после установки картера редуктора заднего моста на стенд или верстак, при полностью собранном дифференциале с ведомой шестерней и установленной в картер ведущей шестерней с фланцем и регулировочными шайбами.

Ключевые этапы:

- Регулировка предварительного натяга подшипников ведущей шестерни: Достигается подбором толщины пакета регулировочных шайб, установленных между внутренним кольцом заднего подшипника и упорной втулкой. Правильный натяг контролируется динамометром по моменту проворачивания фланца.

- Регулировка предварительного натяга подшипников дифференциала: Обеспечивается подбором регулировочных гаек (или шайб), расположенных с обеих сторон картера редуктора. Затяжка гаек производится равномерно до создания необходимого натяга, контролируемого по моменту проворачивания дифференциала.

- Регулировка бокового зазора и пятна контакта:

- Боковой зазор: Измеряется индикатором часового типа (индикатором биения) на среднем радиусе делительной окружности ведомой шестерни при фиксации ведущей шестерни. Допустимые значения строго нормированы.

- Пятно контакта: Контролируется нанесением тонкого слоя контрастной краски (обычно синей или красной) на зубья ведомой шестерни с последующим проворачиванием пары в обе стороны под небольшой нагрузкой (торможением фланца). Расположение и форма отпечатка на зубе ведущей шестерни анализируются согласно техническим требованиям.

Для изменения бокового зазора и положения пятна контакта ведомая шестерня перемещается в осевом направлении. Это осуществляется путем перестановки регулировочных шайб одинаковой суммарной толщины из-под одной опоры подшипника дифференциала под противоположную. Например, для увеличения зазора на стороне ведомой шестерни шайбы добавляются под левый подшипник и убираются из-под правого (или наоборот, в зависимости от конструкции и требуемого смещения).

| Параметр | Номинальное значение / Требование | Метод контроля |

|---|---|---|

| Боковой зазор | 0.15 - 0.25 мм (для новых пар) | Индикатор часового типа |

| Преднатяг подш. вед. шест. | 0.15 - 0.35 кгс*м (1.5 - 3.4 Н*м) | Динамометр на фланце |

| Преднатяг подш. дифф. | 0.05 - 0.15 кгс*м (0.5 - 1.5 Н*м) | Динамометр на коробке сателлитов |

| Пятно контакта | По центру зуба по высоте, смещено к носку со стороны ведомой шестерни и к пятке со стороны ведущей | Контроль краской, визуальная оценка |

Критически важно: После любой корректировки положения ведомой шестерни (шага 3) необходимо повторно проверить и при необходимости отрегулировать предварительный натяг подшипников дифференциала, так как перестановка шайб изменяет затяжку регулировочных гаек. Окончательная проверка бокового зазора и пятна контакта проводится после стабилизации всех регулировок. Только полное соответствие всех параметров техническим требованиям гарантирует долгий срок службы главной пары.

Подбор трансмиссионного масла для моста

Ключевой критерий выбора – соответствие спецификациям производителя. Для мостов ГАЗели с гипоидной передачей обязательно применение масел класса GL-5 по API. Эта категория содержит достаточный пакет противозадирных присадок (EP-добавок), критически важных для защиты зубьев гипоидного зацепления, работающего под высокими ударными нагрузками и давлением.

Вязкость масла определяется климатическими условиями эксплуатации. Универсальным выбором считаются всесезонные составы SAE 75W-90 или 80W-90. Первый вариант предпочтителен для регионов с суровыми зимами (ниже -25°C), так как сохраняет текучесть на морозе. Второй (80W-90) – экономичное решение для умеренного и теплого климата.

Критерии и параметры

Обязательные требования:

- Класс эксплуатации: GL-5 (API) – гарантирует защиту гипоидной передачи.

- Допуски: Соответствие заводским требованиям ГАЗ (указаны в руководстве по эксплуатации).

Рекомендации по вязкости (SAE):

| Климатическая зона | Рекомендуемая вязкость | Диапазон рабочих температур |

|---|---|---|

| Холодная (сильные морозы) | 75W-90 | -40°C до +35°C |

| Умеренная | 80W-90, 75W-90 | -26°C до +35°C |

| Жаркая | 85W-90, 80W-90 | -12°C до +45°C |

Важные нюансы:

- Запрещено использование масел классов GL-4 или ниже – они не обеспечивают необходимой защиты гипоидной передачи и приведут к ускоренному износу.

- Синтетические или полусинтетические масла (особенно 75W-90) обеспечивают лучшую стабильность в широком температурном диапазоне и повышенный ресурс по сравнению с минеральными.

- Объем заправки моста ГАЗель – примерно 1.7-1.8 литра. Контроль уровня осуществляется через заливное отверстие до появления масла в его нижней кромке.

Периодичность замены регламентируется производителем (обычно 60-90 тыс. км), но сокращается при эксплуатации в тяжелых условиях: частые перегрузки, бездорожье, работа с прицепом, экстремальные температуры.

Диагностика шумов заднего моста

Посторонние звуки в заднем мосту требуют немедленной диагностики, так как указывают на критические износы или повреждения компонентов. Игнорирование шумов приводит к ускоренному разрушению шестерен, подшипников и полуосей, рискуя полной блокировкой колес во время движения.

Характер шума напрямую связан с типом неисправности: вой или гул свидетельствует о проблемах с подшипниками или зацеплением главной пары, лязг или щелчки – о дефектах дифференциала, металлический скрежет – о критическом износе деталей. Точная идентификация звука сокращает время поиска неисправности.

Методы диагностики и характерные неисправности

Диагностика выполняется в четыре этапа: определение условий возникновения шума (скорость, нагрузка, режим движения), проверка люфтов, осмотр масла на наличие металлической стружки, детальная разборка узла. Ключевые проверки включают измерение осевого люфта ведущей шестерни и радиального биения полуосей.

| Тип шума | Условия проявления | Вероятная причина |

|---|---|---|

| Монотонный гул | Свыше 60 км/ч, особенно при сбросе газа | Износ подшипников (ведущей шестерни, дифференциала), нарушение регулировки зацепления главной пары |

| Локальный вой | При прямолинейном движении на малой скорости | Деформация полуоси, разрушение подшипника полуоси |

| Циклические щелчки | При поворотах, разгоне или смене нагрузки | Износ шестерен дифференциала, повреждение сателлитов, выработка посадочных мест полуосевых шестерен |

| Резкий лязг | При трогании/переключении передач | Критический износ шлицевого соединения фланца ведущей шестерни, ослабление крепления редуктора |

Обязательно анализируют состояние масла: обильная металлическая взвесь указывает на активный износ шестерен, крупная стружка – на разрушение подшипников. При вибрации, сопровождающей шум, проверяют балансировку карданного вала и крепления редуктора. После дефектовки заменяют поврежденные подшипники, шестерни главной пары (с обязательной регулировкой зацепления и предварительного натяга), изношенные полуоси.

Замена сальника хвостовика редуктора

Сальник хвостовика редуктора заднего моста предотвращает утечку трансмиссионного масла в месте выхода фланца карданного вала. Его износ проявляется характерными масляными подтёками на внутренней поверхности колеса, тормозных механизмах или нижней части картера редуктора. Игнорирование проблемы ведёт к падению уровня масла, замасливанию тормозных колодок и риску повреждения подшипников редуктора из-за недостаточной смазки.

Для замены сальника требуется демонтаж карданного вала и фланца хвостовика. Работы проводятся на эстакаде, подъёмнике или смотровой яме при строго зафиксированных колёсах и выключенной передаче КПП. Необходимо предварительно подготовить новый сальник (рекомендуется оригинальный 3302-2401180 или качественный аналог), чистящие средства, съёмник для фланца, динамометрический ключ и свежее трансмиссионное масло для последующей доливки или замены.

Последовательность работ

Подготовка и демонтаж:

- Обеспечить неподвижность автомобиля ручным тормозом и противооткатными упорами.

- Маркировать взаимное положение карданного вала и фланца редуктора перед отсоединением.

- Открутить 4 гайки крепления кардана к фланцу редуктора, снять вал в сторону.

- Отвернуть центральную гайку фланца хвостовика (требует значительного усилия).

- Используя съёмник, аккуратно демонтировать фланец с хвостовика ведущей шестерни.

- Извлечь старый сальник специальным съёмником или аккуратно поддев отвёрткой (не повредив посадочное место!).

Установка нового сальника и сборка:

- Тщательно очистить посадочную канавку под сальник от грязи и остатков старой резины.

- Смазать рабочую кромку и наружную поверхность нового сальника чистым трансмиссионным маслом.

- Аккуратно запрессовать сальник до упора в посадочное место, используя оправку подходящего диаметра (например, головку). Убедиться, что он вставлен равномерно, без перекоса.

- Смазать шлицы хвостовика и маслоотражательную канавку фланца маслом. Установить фланец на место, используя проставку для запрессовки только за наружное кольцо подшипника.

- Затянуть новую центральную гайку фланца динамометрическим ключом с моментом 200-240 Н·м (уточнить для конкретной модели редуктора).

- Проверить проворачивание фланца – оно должно быть плавным, без заеданий.

- Установить карданный вал, совместив ранее сделанные метки, затянуть крестовые гайки моментом 60-80 Н·м.

Завершающие действия:

- Проверить уровень масла в редукторе через контрольное отверстие, при необходимости долить до нижней кромки отверстия.

- Протереть место ремонта от следов масла. Запустить двигатель, включить передачу и дать нагрузку на мост (проехать), затем проверить герметичность сальника на заглушенном автомобиле.

| Ключевой параметр | Значение / Рекомендация |

|---|---|

| Номер сальника (оригинал) | 3302-2401180 |

| Момент затяжки гайки фланца | 200-240 Н·м |

| Момент затяжки гаек крестовины кардана | 60-80 Н·м |

| Критичность перекоса при запрессовке | Высокая (ведёт к быстрому износу) |

Дифференциал ГАЗель: принцип работы

Дифференциал в трансмиссии автомобиля ГАЗель предназначен для распределения крутящего момента между ведущими колёсами одной оси, позволяя им вращаться с разными угловыми скоростями. Эта функция критически важна при прохождении поворотов, когда внешнее колесо движется по большему радиусу и должно вращаться быстрее внутреннего.

Конструктивно дифференциал ГАЗели представляет собой планетарный механизм конического типа, размещённый в картере ведущего моста. Основными компонентами являются корпус (чашка), сателлиты, оси сателлитов, а также полуосевые шестерни, жёстко соединённые с приводными валами колёс.

Ключевые аспекты работы

Принцип распределения момента:

- При прямолинейном движении по ровной дороге сопротивление вращению колёс одинаково. Сателлиты не вращаются вокруг своих осей, а передают крутящий момент через зубчатое зацепление равномерно на обе полуосевые шестерни. Колёса вращаются с одинаковой скоростью.

- В повороте возникает разница в нагрузке: внутреннее колесо встречает большее сопротивление. Сателлиты начинают вращаться вокруг своих осей, перераспределяя момент. При этом большая часть момента передаётся на внешнее колесо (имеющее лучшее сцепление и меньшее сопротивление), а внутреннее вращается медленнее.

Особенности конической схемы: Коническая форма шестерён обеспечивает плавное зацепление и высокий КПД. Однако стандартный дифференциал ГАЗели обладает свойством "выворачивания": если одно колесо теряет сцепление (лёд, грязь), практически весь момент передаётся на это буксующее колесо, а второе останавливается. Для борьбы с этим в некоторых модификациях применяются самоблокирующиеся дифференциалы.

| Состояние движения | Поведение дифференциала | Распределение момента |

|---|---|---|

| Прямолинейное (равное сопротивление) | Сателлиты неподвижны, шестерни вращаются синхронно | 50/50 между колёсами |

| Поворот (разное сопротивление) | Сателлиты вращаются, перекатываясь по шестерням | Преимущественно на внешнее колесо |

| Буксование одного колеса | Сателлиты вращаются максимально быстро | Почти 100% на буксующее колесо |

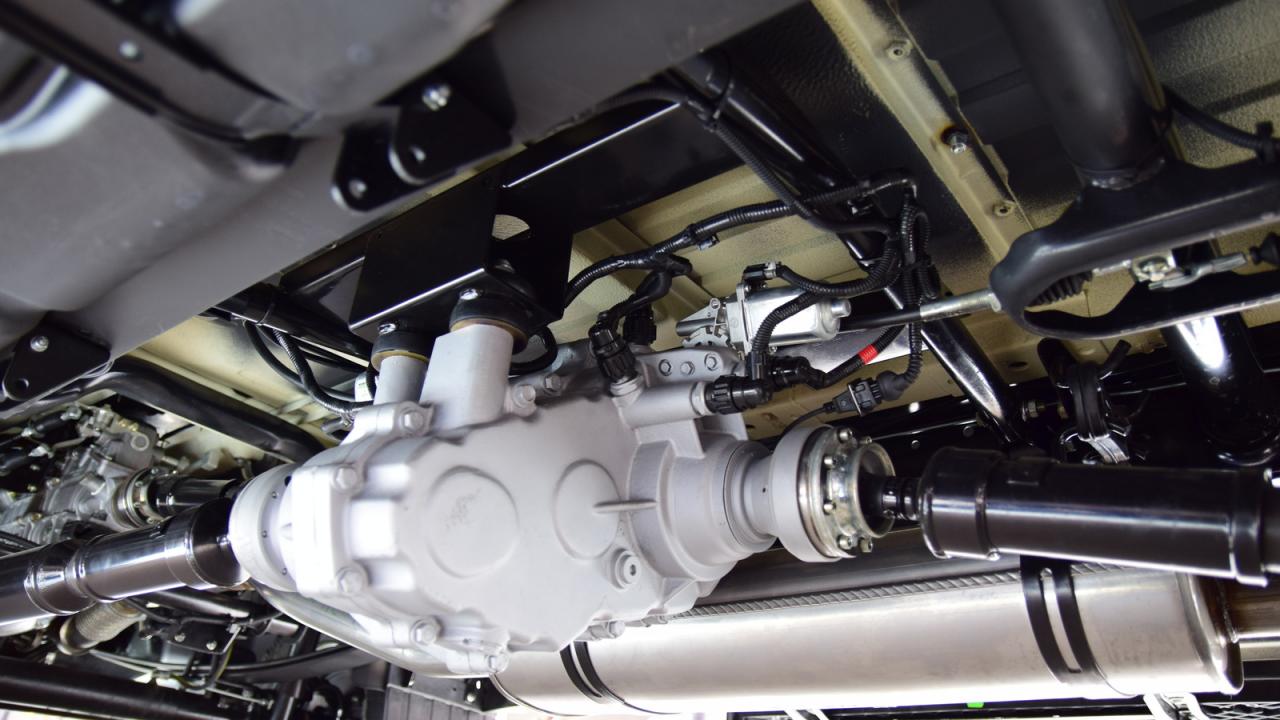

Блокировка межосевого дифференциала (опция)

Блокировка межосевого дифференциала на автомобилях ГАЗель – это опциональная функция, принудительно устраняющая возможность разницы в угловых скоростях вращения переднего и заднего карданных валов. При ее активации дифференциальный механизм межосевого редуктора жестко связывает переднюю и заднюю приводные цепи, заставляя их вращаться строго с одинаковой скоростью. Основное назначение – максимальное повышение проходимости в сложных дорожных условиях (глубокая грязь, рыхлый снег, крутые подъемы по слабым грунтам), когда одно или несколько колес теряют сцепление с дорогой и начинают буксовать.

Включение блокировки допускается только на рыхлых, скользких или обледенелых поверхностях, где возможно проскальзывание колес. Категорически запрещено использовать блокировку межосевого дифференциала на сухом асфальте, бетоне или других покрытиях с высоким коэффициентом сцепления. Движение с включенной блокировкой по твердому покрытию приводит к возникновению значительных нагрузок в трансмиссии (циркуляции мощности, "дифференциальному моменту"), повышенному износу шин, ухудшению управляемости и риску поломки узлов привода. На ГАЗелях обычно применяется ручная блокировка с пневматическим приводом, управляемая отдельной клавишей или тумблером в кабине.

Когда используется блокировка межосевого дифференциала

- Преодоление глубокой грязи, вязкого грунта, заболоченных участков.

- Движение по глубокому снегу, насту или обледенелым склонам.

- Выезд из колеи или ямы, когда колеса одной оси вывешены или буксуют.

- Покрытие с крайне низким и неравномерным коэффициентом сцепления (гравий, песок, мокрая трава).

- Преодоление крутых подъемов или спусков по слабонесущим грунтам.

| Параметр | Дифференциал РАЗБЛОКИРОВАН | Дифференциал ЗАБЛОКИРОВАН |

|---|---|---|

| Распределение крутящего момента между осями | Автоматическое, в зависимости от нагрузки (может быть неравномерным) | Жесткое, строго 50:50 |

| Возможность разницы скоростей вращения осей | Есть (ось с лучшим сцеплением вращается быстрее) | Нет (оси вращаются строго синхронно) |

| Поведение при буксовании колес одной оси | Крутящий момент уходит на буксующую ось, вторая ось может не получать момента | Крутящий момент передается на обе оси, повышая шансы на преодоление препятствия |

| Рекомендуемый тип покрытия | Сухое твердое покрытие (асфальт, бетон), твердый укатанный грунт | Рыхлые, скользкие, низкосцепные покрытия (грязь, снег, лед, песок) |

Регулировка преднатяга подшипников дифференциала

Преднатяг подшипников дифференциала обеспечивает отсутствие осевого люфта шестерен главной передачи и их точное позиционирование. Неправильная регулировка ведет к ускоренному износу элементов редуктора, появлению шумов при работе и возможному заклиниванию трансмиссии.

Процедура выполняется при замене подшипников, ремонте редуктора или выявлении критического зазора. Основным регулировочным элементом служат две гайки хвостовика, изменяющие положение чашек наружных колец подшипников. Контроль осуществляется путем замера момента проворачивания дифференциала.

Технология выполнения работ

Необходимые инструменты: динамометрический ключ, съемник стопорных пластин, индикаторная стойка, комплект оправок. Перед началом удостоверьтесь в чистоте посадочных мест и отсутствии повреждений чашек.

- Снимите полуоси, фланцы ведущих мостов и демонтируйте редуктор с автомобиля.

- Расконтрите и ослабьте регулировочные гайки хвостовика дифференциала, используя съемник стопорных пластин.

- Затягивайте гайки равномерно с обеих сторон (предварительный момент 10-15 Н·м), устраняя осевой люфт.

- Проверните дифференциал на 3-4 оборота для самоустановки подшипников, затем проверьте момент сопротивления вращению динамометрическим ключом.

| Параметр | Нормативное значение |

|---|---|

| Момент проворачивания (новые подшипники) | 0.15-0.35 Н·м |

| Момент проворачивания (подшипники после пробега) | 0.10-0.25 Н·м |

| Допустимое отклонение усилия на фланцах | ±0.05 Н·м |

Важно: Замер производите при температуре 20±5°C плавным вращением дифференциала. Если момент ниже нормы – подтяните гайки равномерно с обеих сторон (шаг 0.05 оборота), если выше – ослабьте. После достижения нормы зафиксируйте гайки стопорными пластинами, заменяя деформированные элементы.

Проверьте зацепление шестерен по пятну контакта. Неправильный преднатяг вызывает смещение рабочей зоны к краю зубьев. Для окончательной проверки соберите редуктор и проведите тестовый прогон на стенде, контролируя нагрев корпуса подшипников (не выше 80°C).

Полуоси заднего моста: конструкция и обслуживание

Полуоси заднего моста автомобиля «ГАЗель» передают крутящий момент от дифференциала непосредственно к ведущим колесам. Они представляют собой кованые стальные валы повышенной прочности, рассчитанные на значительные нагрузки в условиях коммерческой эксплуатации. На моделях с задним приводом используются полуразгруженные полуоси, где подшипник расположен между осью и балкой моста.

Конструктивно каждая полуось содержит три функциональные зоны: внутренний шлицевой наконечник для соединения с полуосевой шестерней дифференциала, опорную шейку под роликовый конический подшипник и наружный фланец с резьбовыми отверстиями для крепления ступицы колеса. Герметичность узла обеспечивается сальником, установленным в балке заднего моста.

Конструктивные особенности

Ключевые компоненты полуоси включают:

- Шлицевое соединение (24 зуба) – передает момент от дифференциала с минимальным люфтом

- Роликовый конический подшипник № 42307 – воспринимает радиальные и осевые нагрузки

- Сальник 45х70х10 – предотвращает утечку масла из редуктора

- Фланец крепления – имеет 6 отверстий М12×1.25 под болты колеса

Обслуживание и диагностика

Плановое обслуживание полуосей проводится каждые 15 000 км пробега. Основные операции включают:

- Контроль момента затяжки колесных болтов (17–19 кгс·м)

- Проверка состояния сальников на отсутствие течи трансмиссионного масла

- Диагностика осевого люфта ступицы (допуск – не более 0.1 мм)

- Ревизия подшипников на предмет шумов при вращении

Типовые неисправности и методы их устранения:

| Симптом | Причина | Решение |

| Течь масла у фланца | Износ сальника | Замена сальника с демонтажем полуоси |

| Гул при движении | Разрушение подшипника | Замена подшипника с регулировкой натяга |

| Вибрация колес | Деформация полуоси | Правка или замена вала |

При замене сальников обязательно проверяется посадочное место в балке моста на отсутствие задиров. Установка новых подшипников требует точной регулировки теплового зазора (0.02–0.08 мм) с помощью комплекта прокладок. После сборки контроль уровня масла в редукторе обязателен – полуосевые сальники работают в масляной ванне.

Замена сальников полуосей своими руками

Поврежденный сальник полуоси приводит к утечке трансмиссионного масла из редуктора заднего моста, что грозит выходом из строя главной пары и подшипников дифференциала. Своевременная замена предотвратит дорогостоящий ремонт и обеспечит герметичность узла.

Работу выполняйте на ровной площадке с ямой или подъемником, предварительно подготовив необходимый инструмент и новый сальник соответствующего типоразмера для вашей модификации ГАЗели. Убедитесь в наличии свежего трансмиссионного масла для последующей доливки или замены.

Порядок выполнения работ

Подготовка:

- Снимите колесо с требуемой стороны.

- Очистите от грязи ступицу, тормозной щит, фланец полуоси и прилегающие области редуктора.

- Подставьте емкость для слива масла под редуктор.

Демонтаж полуоси:

- Выверните болты крепления фланца полуоси к ступице.

- Аккуратно отсоедините фланец полуоси от ступицы, сдвигая его наружу.

- Извлеките полуось из чулка моста, стараясь не повредить резьбу шлицев и не уронить её.

Извлечение старого и установка нового сальника:

- Подденьте старый сальник отверткой или специальным съемником через проточку в корпусе редуктора.

- Тщательно зачистите посадочное место от остатков старого сальника, грязи и забоин.

- Смажьте рабочую кромку и внешний диаметр нового сальника чистым трансмиссионным маслом.

- Аккуратно запрессуйте сальник на место заподлицо с краем посадочного отверстия, используя оправку подходящего диаметра (например, головку или трубу) или съемник для запрессовки. Важно: избегайте перекосов.

Монтаж полуоси и завершение:

- Смажьте шлицы полуоси и кромку губы нового сальника маслом.

- Осторожно вставьте полуось в чулок моста, следя за правильной состыковкой шлицев с шестернями дифференциала.

- Притяните фланец полуоси к ступице болтами крепления, соблюдая момент затяжки.

- Установите колесо.

- Проверьте уровень масла в редукторе и долейте до нормы при необходимости.

| Ключевые моменты | Рекомендации |

|---|---|

| Модель сальника | Используйте оригинал (ГАЗ) или качественный аналог (например, Corteco, Elring) |

| Запрессовка | Только равномерно, без перекоса! Используйте оправку |

| Смазка | Обязательно смажьте губу сальника и шлицы полуоси перед установкой |

| Контроль | После пробега 50-100 км проверьте отсутствие течи у фланца |

Контроль износа ШРУСов полуосей

Основные признаки износа внутренних ШРУСов проявляются при разгоне или движении под нагрузкой: глухие стуки или вибрация в районе коробки передач. Износ наружных шарниров выдает себя характерным хрустом при резких поворотах с вывернутыми колесами, особенно на низкой скорости. Вибрация руля на определенных скоростях также может указывать на проблемы с шарнирами.

Визуальный осмотр требует демонтажа колес и проверки пыльников на целостность. Трещины, разрывы резины или следы смазки на деталях подвески свидетельствуют о нарушении герметичности. Потеки смазки из-под пыльника – критический сигнал: абразивные частицы ускоряют разрушение шарнира даже при отсутствии явных шумов.

Методы диагностики и последствия износа

Точная диагностика выполняется на подъемнике или смотровой яме:

- Люфт в осевом направлении: фиксация полуоси рукой и попытка смещения вверх-вниз (допустим минимальный зазор).

- Радиальный люфт: вращение фланца ШРУСа при зафиксированном колесе (не должно сопровождаться щелчками или заеданием).

- Проверка шариков и обойм: вывешивание колеса с последующим медленным вращением и прослушиванием на предмет хруста или скрежета.

Игнорирование износа приводит к катастрофическим последствиям:

- Разрушение сепаратора или шариков шарнира с блокировкой вращения.

- Заклинивание полуоси при движении и резкая потеря управления.

- Обрыв шарнира с повреждением картера КПП, рычагов подвески или тормозных магистралей.

| Тип ШРУСа | Ключевой признак неисправности | Риск при эксплуатации |

| Внутренний (трипод) | Вибрация при прямолинейном движении, стуки при старте | Разрушение корпуса, заклинивание в коробке |

| Наружный (шариковый) | Хруст в поворотах, люфт колеса | Отрыв колесного фланца, потеря колеса |

Замену шарниров выполняют только в сборе с полуосью или новым пыльником с обязательной промывкой посадочных мест. Использование контрафактных запчастей недопустимо из-за риска преждевременного выхода из строя. После замены обязательна проверка углов установки колес.

Диагностика трансмиссии на подъемнике

Диагностика трансмиссии автомобиля ГАЗель на подъемнике позволяет детально оценить состояние узлов при визуальном доступе и работе под нагрузкой. Процедура включает комплексную проверку компонентов при работающем двигателе и имитации реальных условий движения. Обязательным условием является фиксация автомобиля на подъемнике с соблюдением мер безопасности.

Технология предусматривает последовательный осмотр всех элементов трансмиссии, выявление люфтов, утечек рабочих жидкостей и посторонних шумов. Особое внимание уделяется поведению узлов при переключении передач и изменении крутящего момента. Диагност использует стетоскоп для точной локализации источников нехарактерных звуков.

- Визуальный контроль:

- Осмотр картеров КПП, редуктора, раздатки на предмет подтёков масла

- Проверка целостности пыльников ШРУСов, сальников

- Выявление деформаций карданных валов, следов касаний элементов кузова

- Проверка люфтов:

- Радиальное/осевое биение карданных валов (допуск до 0.8 мм)

- Люфт выходного вала КПП при переключении передач

- Ход штока выключения сцепления

- Акустический анализ:

- Прослушивание подшипников КПП на разных передачах

- Выявление гула дифференциала под нагрузкой

- Диагностика шумов синхронизаторов при переключениях

- Тестирование под нагрузкой:

- Проверка пробуксовки сцепления при затяжке ручного тормоза

- Анализ вибраций кардана на критических оборотах

- Контроль реакции на резкое сброс/добавление газа

Критерии оценки состояния узлов

| Компонент | Норма | Неисправность |

|---|---|---|

| Сцепление | Плавное включение без рывков | Пробуксовка, вибрация, неполное выключение |

| Коробка передач | Чёткое зацепление без хруста | Самовыключение передач, шум под нагрузкой |

| Карданный вал | Отсутствие биения до 1500 об/мин | Вибрация на разгоне, стук при изменении момента |

| Редуктор моста | Равномерный гул до 90 дБ | Локальный вой, металлический стук |

Проблемы с пробуксовкой ГАЗели: причины

Пробуксовка проявляется как неэффективная передача крутящего момента от двигателя к ведущим колесам, особенно заметная при старте, движении под нагрузкой или на подъемах. Данная неисправность напрямую связана с состоянием узлов трансмиссии и сопутствующих систем.

Ключевыми факторами являются естественный износ компонентов, нарушение регулировок, использование некондиционных расходных материалов или механические повреждения. Игнорирование симптомов приводит к ускоренной деградации смежных элементов и полному выходу из строя трансмиссии.

Основные причины пробуксовки

- Износ сцепления: Истирание фрикционных накладок ведомого диска, деформация лепестков «корзины», замасливание поверхностей.

- Низкий уровень/некачественное масло в КПП: Недостаточная смазка шестерен, повышенное трение и перегрев агрегата.

- Дефекты карданного вала: Критический люфт крестовин, дисбаланс, повреждение подвесного подшипника.

- Неисправности главной передачи: Износ конических шестерен редуктора, неправильная регулировка зацепления.

- Проблемы дифференциала: Заклинивание сателлитов, разрушение шестерен полуосей.

- Состояние шин: Сильный износ протектора, несоответствие сезонности или типа покрытия.

Модернизация трансмиссии груженого фургона

Основной целью модернизации трансмиссии груженого фургона ГАЗель является повышение надежности, улучшение тяговых характеристик и снижение нагрузки на силовой агрегат при эксплуатации с полной загрузкой. Это достигается путем замены штатных узлов на усиленные версии и установкой дополнительных элементов, оптимизирующих распределение крутящего момента.

Ключевые направления включают усиление сцепления для предотвращения проскальзывания под нагрузкой, модернизацию главной передачи для повышения тягового усилия и установку раздаточных коробок с понижающим рядом для сложных дорожных условий. Особое внимание уделяется синхронизации работы всех компонентов после внесения изменений.

Основные компоненты для модернизации

- Сцепление: Керамические или кевларовые накладки повышенной износостойкости

- Коробка передач: Усиленные синхронизаторы и валы (версии Dymos или SS20)

- Главная передача: Установка редуктора с увеличенным передаточным числом (до 5.13)

- Карданные валы: Термообработанные крестовины и балансировка

| Параметр | Штатная | Модернизированная |

| Грузоподъемность | 1.5 т | 2.2-2.5 т |

| Диапазон передач | 5-ступ. | 5+2 (с раздаткой) |

| Ресурс сцепления | 80-100 тыс.км | 150-200 тыс.км |

При установке понижающей раздаточной коробки критически важно модернизировать крепления подрамника и установить дополнительные демпферы крутильных колебаний. Для фургонов с постоянной эксплуатацией под полной загрузкой рекомендуется замена штатного дифференциала на самоблокирующийся Torsen или принудительную блокировку.

- Диагностика состояния базовых компонентов

- Расчет требуемого передаточного числа редуктора

- Замена карданных валов на усиленные

- Установка системы принудительного охлаждения сцепления

- Тест-драйв с калибровкой передаточных отношений

Зимнее обслуживание узлов трансмиссии

Основной акцент делается на контроле уровня и качества трансмиссионных жидкостей. Масло в КПП и редукторе моста при отрицательных температурах густеет, что увеличивает нагрузку на детали и ухудшает смазку. Обязательна замена на сезонные составы с допусками SAE 75W-85 или 80W-90, сохраняющие текучесть до -40°C. Проверяйте герметичность сальников и прокладок – перепады температур провоцируют течи.

Особое внимание уделите карданным шарнирам: промойте крестовины от реагентов и нанесите морозостойкую смазку (например, Литол-24). Контролируйте люфт в ШРУСах переднего привода и состояние пыльников. Механизм сцепления требует регулировки свободного хода педали – холод может влиять на длину троса. Проверьте крепление коробки передач и кронштейнов редуктора.

Ключевые процедуры

- Замена масла:

- КПП: 1.8–2.2 л GL-4

- Задний мост: 1.3–1.5 л GL-5

- Диагностика:

- Люфт кардана (макс. 10° по ГОСТ)

- Отсутствие трещин на пыльниках ШРУС

- Работоспособность механизма переключения передач

| Узел | Параметр контроля | Норма |

|---|---|---|

| Сцепление | Ход педали | 25–35 мм |

| КПП | Уровень масла | Нижняя кромка заливного отверстия |

| Кардан | Зазор в крестовинах | < 0.5 мм |

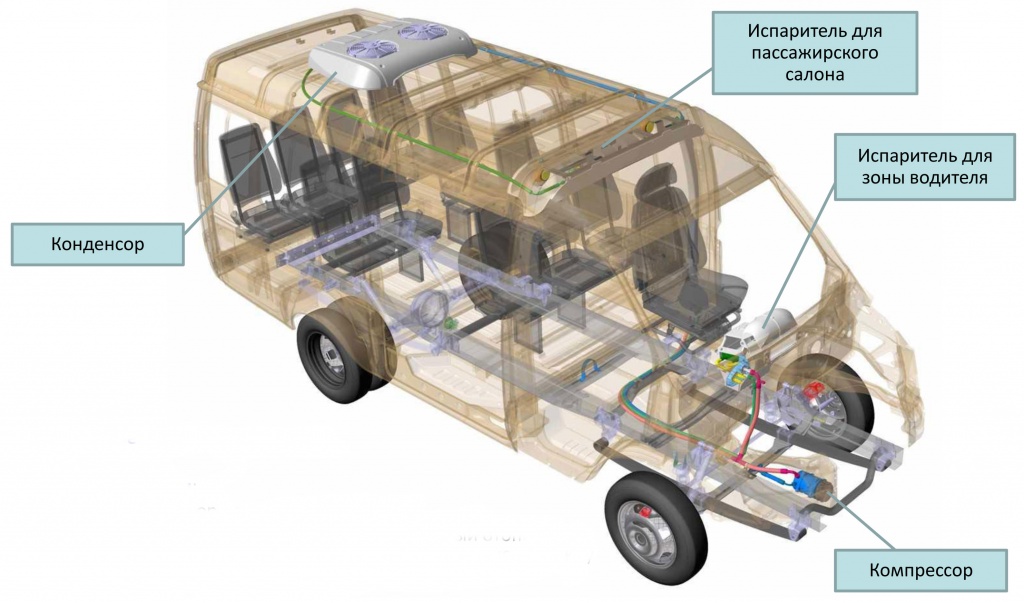

Технические жидкости трансмиссии ГАЗели

Трансмиссионные жидкости в автомобилях ГАЗель выполняют критически важные функции: смазка трущихся поверхностей, отвод тепла от нагруженных узлов, защита от коррозии и обеспечение стабильной работы гидравлических систем. Неправильный подбор или несвоевременная замена жидкостей приводят к повышенному износу шестерен, подшипников и синхронизаторов, сокращая ресурс агрегатов.

Для разных компонентов трансмиссии требуются жидкости с определенными характеристиками вязкости, противоизносными свойствами и температурной стабильностью. Производитель четко регламентирует типы жидкостей и интервалы их замены в технической документации, нарушение этих требований снимает гарантийные обязательства.

Типы жидкостей и области применения

| Узел трансмиссии | Тип жидкости | Спецификация |

|---|---|---|

| Коробка передач (МКПП) | Трансмиссионное масло | GL-4 SAE 75W-90 / 80W-85 |

| Задний мост | Трансмиссионное масло | GL-5 SAE 80W-90 / 85W-90 |

| Раздаточная коробка (4WD) | Трансмиссионное масло | GL-4/GL-5 SAE 75W-90 |

| Гидропривод сцепления | Тормозная жидкость | DOT 4 |

Ключевые требования к жидкостям:

- Для КПП запрещено применение масел GL-5 из-за риска повреждения синхронизаторов

- В редукторах мостов обязательны гипоидные масла GL-5 с противозадирными присадками

- Тормозная жидкость DOT 4 должна соответствовать ГОСТ 29200-91 с температурой кипения от 230°C

Рекомендуемые бренды: Lukoil TM4, Rosneff Maxi, Gazpromneft Trans Premium. Интервалы замены: масла в агрегатах – каждые 75 000 км, тормозная жидкость – каждые 2 года. Контроль уровня осуществляется через заливные/контрольные пробки на картерах агрегатов.

ТО трансмиссии по регламенту завода

Регламент технического обслуживания трансмиссии «ГАЗели» включает плановые операции для обеспечения работоспособности сцепления, КПП, карданной передачи и ведущих мостов. Соблюдение периодичности предотвращает преждевременный износ и снижает риск аварийных поломок.

Основные работы сосредоточены на контроле герметичности, проверке уровней смазочных материалов, диагностике люфтов и регулировке узлов. Интервалы ТО привязаны к пробегу автомобиля и учитывают условия эксплуатации.

План работ по пробегу

| Пробег (тыс. км) | Операции |

|---|---|

| 15 |

|

| 30 |

|

| 60 |

|

Критические операции: При появлении посторонних шумов, вибраций или утечек масла требуется внеплановое обслуживание. Обязательна проверка крепления коробки передач после 5 тыс. км пробега у новых автомобилей.

Тюнинг трансмиссии ГАЗели для повышения надежности

Основная цель тюнинга трансмиссии ГАЗели в контексте надежности – предупреждение типичных поломок и увеличение ресурса компонентов, особенно при эксплуатации с полной нагрузкой или в тяжелых условиях. Это достигается за счет установки усиленных деталей, улучшения смазки и оптимизации работы узлов.

Штатные элементы трансмиссии ГАЗели, рассчитанные на определенные нагрузки, часто становятся "слабым звеном" при интенсивной коммерческой эксплуатации, перегрузе или езде по плохим дорогам. Наиболее уязвимы карданная передача, подшипники ступиц и дифференциалов заднего моста, сцепление и синхронизаторы КПП.

Основные направления усиления трансмиссии

1. Модернизация карданной передачи:

- Замена карданного вала: Установка вала с усиленными крестовинами (например, на игольчатых подшипниках большего размера или с твердосплавным напылением) значительно повышает стойкость к ударным нагрузкам и износу. Для длиннобазных версий критично применение вала с промежуточной опорой усиленной конструкции.

- Балансировка и геометрия: Качественная балансировка нового или отремонтированного вала и контроль соосности мостов/КПП обязательны для предотвращения вибраций, разрушающих подшипники и сальники.

2. Усиление элементов ведущих мостов:

- Подшипники ступиц: Замена штатных подшипников задних (а иногда и передних) ступиц на усиленные аналоги (более высокого класса точности, с улучшенными материалами, например, от известных брендов Timken, SKF) – одна из самых эффективных мер для коммерческого транспорта.

- Сальники: Установка дублированных или усиленных сальников полуосей и сальников ступиц предотвращает вытекание масла и попадание грязи, продлевая жизнь подшипникам и редуктору.

- Редуктор заднего моста: Для автомобилей, постоянно работающих с перегрузом, может рассматриваться установка главной пары от более грузоподъемных моделей (если конструктивно возможно) или применение усиленных шестерен и дифференциалов.

3. Улучшение сцепления:

- Комплект сцепления: Установка керамического или органико-керамического ведомого диска вместо стандартного асбестового существенно повышает износостойкость и термостойкость, особенно при частых троганиях с места и буксировках. Параллельно рекомендуется ставить усиленный нажимной диск (корзину) с более жесткими пружинами.

- Привод сцепления (для гидропривода): Усиление или замена штатного рабочего цилиндра сцепления на более надежный вариант помогает предотвратить его отказ под нагрузкой.

4. Повышение надежности КПП и раздатки (для полноприводных):

- Синхронизаторы: Замена синхронизаторов (особенно 2-й и 3-й передач) на усиленные версии с более износостойкими материалами фрикционного слоя продлевает жизнь коробке при активной эксплуатации.

- Вентиляция: Установка удлиненного вентиляционного шланга КПП, выведенного вверх в подкапотное пространство, предотвращает попадание воды и грязи при преодолении бродов и грязи, защищая от заклинивания.

- Масло: Использование высококачественных синтетических или полусинтетических трансмиссионных масел с соответствующими допусками (например, GL-4 для КПП, GL-5 для мостов) обеспечивает лучшую защиту от износа и снижает рабочие температуры.

Сравнительная таблица тюнинга для надежности

| Узел трансмиссии | Штатный элемент / Проблема | Вариант усиления | Эффект |

|---|---|---|---|

| Карданный вал | Крестовины, промежуточная опора | Вал с усиленными крестовинами, опора усиленной конструкции | ↑ Сопротивление ударам и вибрациям, ↑ ресурс |

| Задний мост (ступица) | Подшипники ступицы, сальники | Усиленные подшипники (Timken, SKF), дублированные/усиленные сальники | ↑ Ресурс ступичного узла, ↓ риск утечек |

| Сцепление | Ведомый диск (асбест), корзина | Диск керамический/оргкерамика, усиленная корзина | ↑ Термостойкость, ↑ износостойкость, ↓ пробуксовка |

| КПП / Раздатка | Синхронизаторы, вентиляция, масло | Усиленные синхронизаторы, удлиненный сапун, синтетическое масло | ↑ Плавность переключений, ↑ ресурс, ↑ защита от воды |

Распространенные поломки и их устранение

Износ или повреждение диска сцепления проявляется пробуксовкой при нагрузках, рывками при старте. Устраняется заменой ведомого диска, корзины и выжимного подшипника. Обязательно шлифуют маховик и регулируют привод.

Течь масла из коробки передач обычно вызвана износом сальников первичного/вторичного валов или прокладки картера. Требуется демонтаж КПП, замена уплотнений с последующей промывкой механизма и заливкой свежего масла (75W-90).

Типичные неисправности трансмиссии

Коробка передач:

- Сложное включение передач – регулировка троса привода или замена поврежденной пластиковой втулки кулисы

- Самопроизвольное выключение скорости – замена изношенных фиксаторов штока, проверка пружин селектора

Карданная передача:

| Симптом | Причина | Решение |

|---|---|---|

| Вибрация при разгоне | Разбалансировка вала, износ крестовин | Замена крестовины, динамическая балансировка |

| Стук при трогании | Люфт в шлицевом соединении | Замена карданного вала в сборе |

Задний мост:

- Гул при движении – регулировка зацепления шестерен главной пары или замена подшипников дифференциала

- Течь масла

Износ сальника полуоси Замена сальника с демонтажем полуоси Щелчки в поворотах Выработка шлицов полуоси Установка новых полуосей с последующей регулировкой Список источников

При подготовке материала использовались официальные технические документы и специализированные издания, посвященные устройству коммерческого транспорта. Акцент сделан на конструктивные особенности трансмиссии моделей ГАЗель разных лет выпуска.

Для верификации данных привлекались заводские каталоги, сервисные руководства и экспертные публикации автотехников. Ниже приведены ключевые источники информации.

- Официальное руководство по ремонту ГАЗель Бизнес (издание 2020 г.) - разделы "Сцепление", "Коробка передач", "Карданная передача", "Ведущие мосты"

- Каталог деталей трансмиссии ГАЗ-3302 (изд. ГАЗ, 2015) - спецификации компонентов сборочных единиц

- Технический бюллетень №47 ПАО "ГАЗ" - модификации КПП УМЗ-4216 после 2018 года

- Монография "Конструкция автомобилей ГАЗель NEXT" под ред. Иванова С.П. (изд. "Транспорт", 2022) - глава 3 "Силовая передача"

- Журнал "Грузовик Пресс" №3/2021 - аналитический обзор ресурса карданных валов в условиях эксплуатации

- Сервисная инструкция ZF SACHS - сцепление модели MFZ430 (OEM для ГАЗель)

- ГОСТ Р 54120-2010 "Трансмиссии автотранспортных средств. Термины и определения"

Видео: Газель