Трубки для кондиционеров - выбор, замена и ремонт

Статья обновлена: 01.03.2026

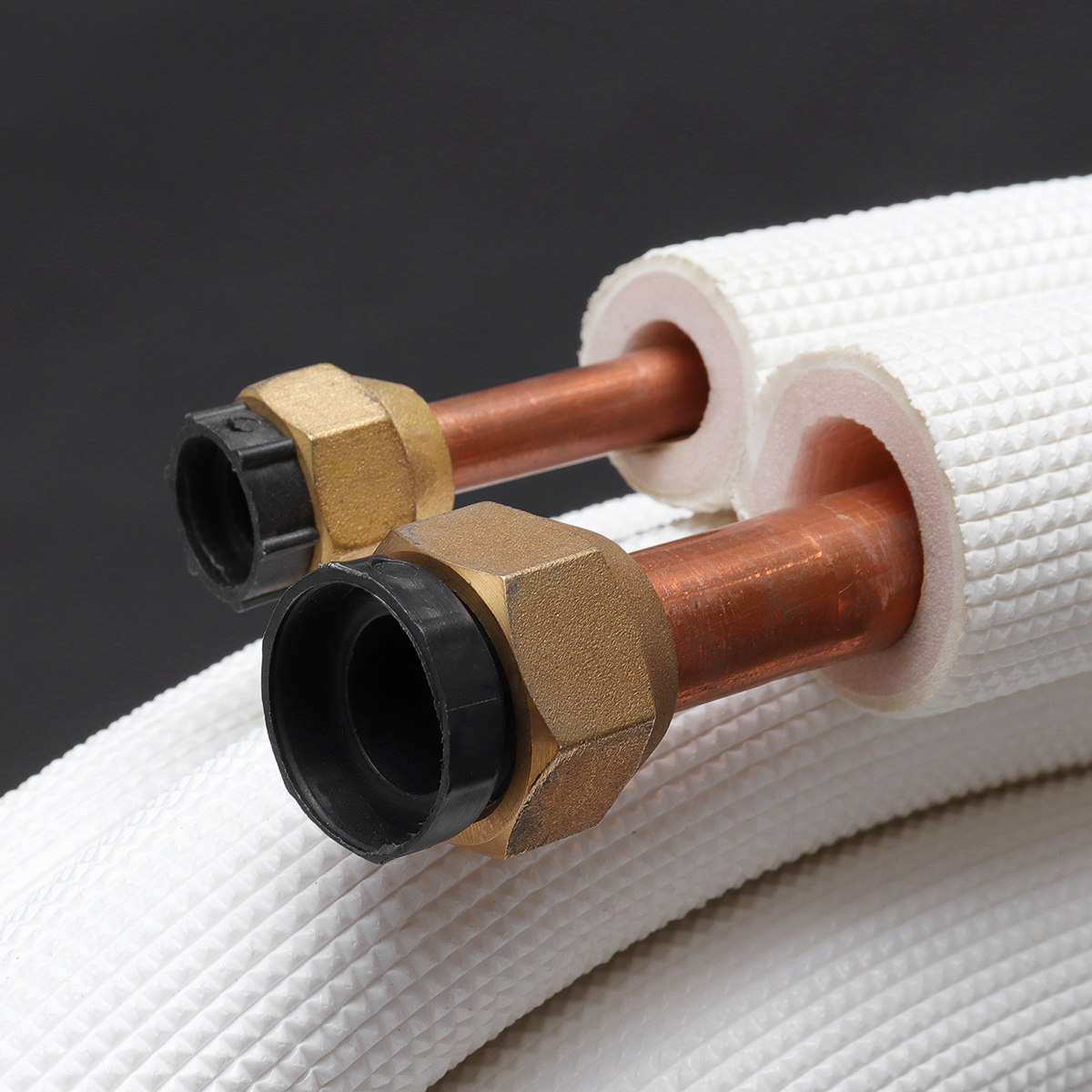

Трубки для кондиционеров – критически важный элемент сплит-систем, обеспечивающий циркуляцию хладагента между внешним и внутренним блоками. Их целостность и правильный монтаж напрямую влияют на эффективность охлаждения и общую работоспособность климатической техники.

Понимание типов трубок, их особенностей, а также строгое соблюдение правил замены и ремонта – необходимое условие для долгосрочной и бесперебойной эксплуатации кондиционера, предотвращения утечек фреона и дорогостоящих поломок.

Сравнение медных и стальных трубок: что выбрать

Медные трубки традиционно доминируют в климатических системах благодаря высокой теплопроводности и пластичности. Стальные аналоги применяются реже, в основном в промышленных установках или при жестких бюджетных ограничениях, но обладают повышенной механической прочностью.

Выбор материала напрямую влияет на эффективность, долговечность и сложность монтажа системы. Ключевые различия охватывают физико-химические свойства, технологичность обработки и экономические аспекты.

Ключевые отличия материалов

| Параметр | Медь | Сталь |

|---|---|---|

| Теплопроводность | Высокая (улучшает теплообмен) | Низкая (снижает КПД системы) |

| Гибкость | Леко гнется без спецоборудования | Требует трубогиба/сварки |

| Коррозионная стойкость | Устойчива к влаге и фреонам | Требует цинкового/полимерного покрытия |

| Вес | Лече | Тяжелее (усложняет монтаж) |

| Стоимость | Выше | Ниже (в базовом исполнении) |

| Ремонтопригодность | Пайка доступна в полевых условиях | Необходима сварка в цеху |

Преимущества медных трубок:

- Меньшие потери давления фреона из-за гладкой внутренней поверхности

- Автоматическое образование защитной оксидной пленки при контакте с воздухом

- Совместимость со всеми типами хладагентов

Преимущества стальных трубок:

- Предельная устойчивость к механическим повреждениям и вибрациям

- Допустимость эксплуатации при сверхвысоких давлениях (свыше 70 атм)

- Огнестойкость (актуально для промышленных объектов)

Окончательный выбор определяют условия эксплуатации:

- Для бытовых и коммерческих кондиционеров – только медь

- Для промышленных систем с агрессивными средами – нержавеющая сталь

- При риске вандализма/механических воздействий – оцинкованная сталь

- При экстремально ограниченном бюджете – сталь с антикоррозионным покрытием

Герметизация соединений для меди выполняется капиллярной пайкой, для стали – сваркой или фланцами. Замена стальных участков требует профессионального оборудования и увеличивает время ремонта на 40-60%.

Требования к диаметру медных трубок для разных мощностей кондиционера

Диаметр медных трубок напрямую влияет на эффективность работы кондиционера. Неправильно подобранное сечение вызывает падение давления хладагента, перегрев компрессора и снижение холодопроизводительности системы. Для газовой (нагнетательной) и жидкостной (всасывающей) магистралей используются разные диаметры, учитывающие агрегатное состояние фреона и скорость его циркуляции.

Оптимальный диаметр определяется мощностью кондиционера в BTU/h или кВт. Слишком узкие трубки создают избыточное сопротивление потоку, снижая КПД и повышая нагрузку на компрессор. Чрезмерно широкие сечения приводят к падению скорости хладагента, ухудшению теплообмена и неэффективному возврату масла в компрессор.

Рекомендуемые диаметры трубок

| Мощность кондиционера | Жидкостная трубка (всасывающая) | Газовая трубка (нагнетательная) |

|---|---|---|

| до 3.5 кВт (12 000 BTU/h) | 1/4" (6.35 мм) | 3/8" (9.52 мм) |

| 3.5–5.3 кВт (12 000–18 000 BTU/h) | 1/4" (6.35 мм) | 1/2" (12.7 мм) |

| 5.3–7.0 кВт (18 000–24 000 BTU/h) | 3/8" (9.52 мм) | 5/8" (15.88 мм) |

| 7.0–10.0 кВт (24 000–34 000 BTU/h) | 3/8" (9.52 мм) | 3/4" (19.05 мм) |

Важные уточнения:

- При длине трассы более 7–10 метров требуется увеличение диаметра газовой трубки на один типоразмер для компенсации потерь давления

- Высота подъёма между блоками свыше 5 метров требует применения трубок большего сечения (особенно для нижнего расположения внешнего блока)

- Диаметры жидкостной магистрали всегда меньше газовой из-за разницы плотности хладагента

Точные параметры указаны в технической документации производителя. Использование несоответствующих трубок аннулирует гарантию и приводит к преждевременному выходу оборудования из строя. При модернизации системы расчет диаметров выполняется с учетом нового холодопроизводителя и длины фреоновой трассы.

Критерии выбора толщины стенки медной трубки

Толщина стенки медной трубки напрямую влияет на надежность и долговечность фреонового контура. Основным нормативным документом, регулирующим минимальные значения, является ГОСТ 617-2006 (или актуальные отраслевые стандарты производителей оборудования). Ключевой фактор – рабочее давление в системе, которое варьируется в зависимости от типа хладагента и температурных режимов эксплуатации кондиционера.

Более толстые стенки требуются для высоконапорных систем (особенно с современными хладагентами типа R410A, R32) и на участках, подверженных механическим воздействиям или вибрации. Недостаточная толщина ведет к риску разгерметизации трассы, утечкам фреона и выходу компрессора из строя.

Основные определяющие факторы

- Рабочее давление системы: Чем выше давление хладагента (особенно в режиме нагрева или у R410A/R32), тем толще должна быть стенка. Трубки для R410A/R32 всегда толще, чем для устаревшего R22 при одинаковом диаметре.

- Диаметр трубки: Для одного и того же давления минимально допустимая толщина стенки увеличивается пропорционально росту диаметра трубки.

- Тип хладагента: Современные экологичные хладагенты (R410A, R32, R454B) работают под значительно более высоким давлением, чем старые (R22, R407C), требуя применения трубок класса "тяжелые" (Heavy Gauge).

- Внешние воздействия: Риск механических повреждений (вибрация компрессора, случайные удары, прокладка в местах возможного воздействия), необходимость гибки трубки на месте монтажа – требуют увеличения запаса прочности.

Классификация по толщине стенки

| Класс толщины | Обозначение | Область применения | Пример для Ø6.35 мм |

|---|---|---|---|

| Легкие | Light Gauge (Тонкостенные) | Устаревшие хладагенты низкого давления (R22, R407C) в бытовых сплитах малой мощности. Не рекомендуются для новых систем. | 0.6 - 0.7 мм |

| Средние | Medium Gauge | Некоторые модели с R410A/R32 малой и средней мощности (только при явном указании производителя кондиционера в мануале). Ограниченное применение. | 0.7 - 0.8 мм |

| Тяжелые | Heavy Gauge (Толстостенные) | Стандарт для современных систем. Все кондиционеры на R410A, R32, R454B. Обязательны для высоконапорных систем, больших длин трасс, коммерческого оборудования. | 0.8 - 1.0 мм |

Правила выбора и последствия ошибки

- Приоритет инструкции производителя: Строго соблюдайте требования к толщине стенки, указанные в технической документации (Service Manual) на конкретную модель кондиционера. Это главный критерий.

- Использование Heavy Gauge как универсального решения: Если спецификация недоступна или есть сомнения, всегда выбирайте толстостенные трубки (Heavy Gauge) – они подходят для большинства современных систем.

- Проверка маркировки: Убедитесь, что на трубке или катушке есть четкая маркировка с указанием наружного диаметра (OD), толщины стенки (Thk/Wall), стандарта (ГОСТ 617) и класса (например, "K" для Heavy Gauge по DIN).

- Риски тонкостенных трубок:

- Продавливание (овализация) при гибке, образование заломов.

- Трещины от вибрации компрессора.

- Разгерметизация фреонового контура под высоким давлением.

- Ускоренная коррозия из-за меньшего запаса материала.

- Отказ оборудования и дорогостоящий ремонт.

Виды теплоизоляции для трубок: пенополиуретан vs каучук

Пенополиуретан (ППУ) – синтетический материал с закрытоячеистой структурой. Характеризуется низкой теплопроводностью (0,022-0,035 Вт/м·К), жесткостью и доступной ценой. Широко применяется для изоляции медных труб благодаря устойчивости к ультрафиолету и простоте монтажа. Главный недостаток – чувствительность к механическим повреждениям и влаге при нарушении целостности покрытия.

Вспененный синтетический каучук обладает эластичной структурой с закрытыми порами. Отличается повышенной гибкостью (сохраняет свойства при изгибах), низкой теплопроводностью (0,032-0,038 Вт/м·К) и абсолютной влагостойкостью. Материал самозатухающий, не поддерживает горение, что критично для безопасности. Основной минус – более высокая стоимость по сравнению с ППУ.

Ключевые отличия материалов

| Критерий | Пенополиуретан (ППУ) | Синтетический каучук |

|---|---|---|

| Гибкость | Жесткий, может трескаться на изгибах | Высокоэластичный, сохраняет форму |

| Влагозащита | Требует дополнительной гидроизоляции при повреждениях | Непроницаем для воды даже без оболочки |

| Огнестойкость | Плавится с выделением токсинов | Самозатухающий, класс Г1 |

| Монтаж | Требует аккуратности при резке | Леко режется и фиксируется клеем |

| Срок службы | 10-15 лет (при отсутствии УФ-воздействия) | 20+ лет |

Рекомендации по выбору: ППУ оптимален для статичных трасс внутри помещений или при ограниченном бюджете. Каучук предпочтителен для наружных работ, сложных изгибов, объектов с повышенными требованиями к пожаробезопасности и влагостойкости. Обязательно проверяйте соответствие толщины изоляции диаметру трубки – недостаточный слой приводит к образованию конденсата и теплопотерям.

Минимально допустимый радиус изгиба медной трубки

Минимально допустимый радиус изгиба медной трубки для кондиционеров является критическим параметром при монтаже и ремонте. Он определяет предельную кривизну, при которой трубка сохраняет целостность внутреннего сечения и не подвергается деформациям, ведущим к ухудшению хладагентного потока.

Превышение минимального радиуса изгиба вызывает сплющивание стенок трубки, образование заломов и микротрещин. Это провоцирует снижение производительности системы, увеличение энергопотребления, масляные пробки в контуре и риск утечки фреона. Соблюдение норм радиуса гарантирует стабильную циркуляцию хладагента и отсутствие перепадов давления.

Ключевые правила и зависимости

Радиус изгиба напрямую связан с наружным диаметром трубки (Ø) и её толщиной стенки. Общее правило для мягких отожжённых медных трубок:

- Минимальный радиус ≥ 5 × Ø трубки (например, для Ø 6 мм радиус ≥ 30 мм)

- Для трубок с тонкими стенками (≤ 0,8 мм) рекомендуется радиус ≥ 6 × Ø

- При работе с твёрдыми (неотожжёнными) трубками радиус увеличивается на 25-30%

| Диаметр трубки (мм) | Мин. радиус изгиба (мм) | Рекомендуемый инструмент |

|---|---|---|

| 6,35 (1/4") | 32–38 | Ручной трубкогиб |

| 9,52 (3/8") | 48–57 | Ручной/пружинный трубкогиб |

| 12,7 (1/2") | 64–76 | Рычажный трубкогиб |

Технология гибки: Используйте трубкогибы с ограничителями радиуса или калиброванные оправки. Запрещено:

- Гнуть трубку руками или фиксировать в тисках

- Допускать образование складок на внутренней стенке

- Применять нагрев горелкой для уменьшения радиуса

При замене повреждённых участков с нарушенным радиусом обязательна вырезка деформированной зоны и пайка новой прямым участком с соблюдением норм изгиба.

Инструменты для резки трубок без заусенцев

Качественная резка медных трубок кондиционеров требует специализированного инструмента, исключающего образование заусенцев. Заусенцы на внутренних стенках создают сопротивление хладагенту, провоцируют скапливание частиц масла и могут привести к засорению капиллярных трубок или терморегулирующих вентилей.

Использование неподходящих инструментов (болгарок, ножовок по металлу) гарантированно оставляет неровности и металлическую стружку внутри трубопровода. Это недопустимо в герметичных системах кондиционирования, где чистота трассы напрямую влияет на производительность и долговечность оборудования.

Типы профессиональных труборезов

Для обработки медных трубок применяют следующие виды режущих инструментов:

- Роликовые труборезы - базовый вариант с регулируемым прижимным винтом и вращающимся резаком. Обеспечивают ровный перпендикулярный срез при плавном повороте вокруг трубы.

- Храповые (одноручные) модели - компактные клещи с храповым механизмом. Позволяют работать в стесненных условиях одной рукой, подходят для диаметров 3-16 мм.

- Труборезы с направляющей цепью - для крупных диаметров (свыше 35 мм). Фиксирующая цепь предотвращает деформацию стенок трубки в процессе резки.

| Критерий выбора | Рекомендации |

|---|---|

| Острота лезвия | Твердосплавные ролики с алмазной заточкой. Требуют периодической замены |

| Зажимной механизм | Винт с трещоткой или эргономичная рукоять для равномерного давления |

| Очистка после резки | Обязательное использование зенковки для снятия внутренней фаски |

Технология резки включает три этапа: фиксацию трубки в направляющих канавках инструмента, плавное затягивание прижимного винта с одновременным вращением трубореза вокруг оси, завершающую обработку кромки зенковщиком. Не допускается ускорение процесса путем сильного сжатия - это деформирует торец.

Для контроля качества среза применяют визуальный осмотр и тактильную проверку внутренней поверхности. Идеально обработанная трубка не должна цеплять волокна безворсовой ткани при проведении по краю отверстия. Наличие даже микроскопических задиров требует повторной обработки зенковкой.

Технология развальцовки концов медных трубок

Развальцовка медных трубок – критически важная операция при монтаже фреоновых трасс кондиционеров, обеспечивающая герметичное соединение с фитингом. Её суть заключается в пластической деформации конца трубки для формирования конусообразного расширения (воротника), которое при затяжке гайки плотно прижимается к конической поверхности штуцера.

Качественно выполненная развальцовка исключает утечку хладагента под высоким давлением. Неправильная технология (трещины, перекосы, несоответствие размеров) – основная причина негерметичности соединений, приводящая к падению производительности системы, повышенной нагрузке на компрессор и дорогостоящему ремонту.

Этапы выполнения развальцовки

- Подготовка трубки:

- Отрежьте трубку труборезом строго перпендикулярно оси. Заусенцы удалите разверткой или зенковкой.

- Тщательно зачистите торец и участок под развальцовку от окислов, грязи и масла мелкой наждачной бумагой (не оставляя глубоких царапин).

- Установка накидной гайки: Наденьте гайку до развальцовки, убедившись, что резьба направлена в сторону конца трубки.

- Фиксация трубки в конусодержателе:

- Поместите конец трубки в отверстие матрицы, соответствующее её диаметру (допуск не более 0.1 мм).

- Выступающий край трубки должен равняться толщине воротника плюс 0.5-1 мм (обычно 1-3 мм, зависит от диаметра).

- Надежно зажмите трубку, избегая перекоса.

- Формирование воротника:

- Смажьте конус оправки и торец трубки чистым медным маслом.

- Установите оправку строго по оси трубки. Плавно вращайте винт оправки, создавая равномерное давление.

- Доведите конус до упора в матрицу (остановитесь при ощутимом сопротивлении).

- Контроль качества:

- Визуально: Воротник – гладкий, блестящий, без трещин, царапин, вмятин. Толщина стенок равномерная.

- Геометрия: Отсутствие эксцентриситета (центр воротника строго совпадает с осью трубки).

- Проверка калибром: Используйте специальный шаблон для контроля наружного диаметра воротника и угла конуса.

Типичные ошибки и их последствия

| Ошибка | Причина | Последствие |

|---|---|---|

| Трещины на воротнике | Пережатие оправки, некачественная/пережжённая трубка, отсутствие смазки | Немедленная или постепенная утечка хладагента |

| Эксцентричный воротник | Неперпендикулярный рез, перекос трубки в конусодержателе, кривая оправка | Негерметичность при затяжке, перекос уплотнения |

| Недо- или перевальцовка | Неправильный вылет трубки из матрицы, износ оправки | Недожатое соединение (утечка) или разрушение воротника при затяжке |

| Задиры, царапины | Грязь на трубке/инструменте, грубая зачистка, отсутствие смазки | Снижение герметичности, очаги коррозии |

Важно: Используйте только профессиональный инструмент (ROTHENBERGER, UNIWELD, RIDGID) с чистыми, неповрежденными матрицами и оправками. Дефектный воротник подлежит обязательной переделке – отрезанию поврежденного участка и повторной развальцовке.

Правила пайки медных трубок твердым и мягким припоем

Пайка медных трубок кондиционеров требует строгого соблюдения технологии для обеспечения герметичности и долговечности соединения. Неправильный процесс приводит к утечкам фреона, загрязнению системы окислами и преждевременному выходу из строя.

Ключевыми различиями между использованием мягкого (легкоплавкого) и твердого (тугоплавкого) припоя являются требуемая температура нагрева, прочность шва и область применения. Мягкий припой применяется для соединений, не подвергающихся сильным вибрациям и высоким температурам, твердый – для ответственных участков и мест с повышенными нагрузками.

Общие обязательные этапы подготовки

Независимо от типа припоя, перед пайкой необходимо выполнить:

- Механическую зачистку: Тщательно обработать наружную поверхность конца трубки и внутреннюю поверхность фитинга (или раструба) мелкозернистой наждачной бумагой или специальной щеткой до яркого металлического блеска. Удалить все заусенцы.

- Обезжиривание: Протереть зачищенные поверхности только бескислотным обезжиривателем (специальным составом для пайки меди). Не использовать бензин, ацетон или растворители, оставляющие пленку.

- Нанесение флюса: Равномерно покрыть тонким слоем флюса оба соединяемых участка – наружный конец трубки и внутреннюю часть фитинга/раструба. Использовать флюс, соответствующий типу припоя (для мягкого – канифольные или легкоплавкие, для твердого – высокотемпературные, часто с содержанием серебра).

- Сборку соединения: Сразу после нанесения флюса вставить трубку в фитинг/раструб до упора и провернуть на 1/4 оборота для равномерного распределения флюса. Удалить излишки флюса чистой ветошью.

Процесс пайки мягким припоем (до 450°C):

- Нагрев: Равномерно прогревать соединение пламенем пропан-бутановой горелки, перемещая его. Не направлять пламя непосредственно на припой. Нагрев достаточен, когда припой начинает плавиться при касании к стыку трубки и фитинга.

- Нанесение припоя: Касаться прутком припоя к зазору между трубой и фитингом. Расплавленный припой должен втянуться в зазор капиллярным эффектом по всей окружности.

- Контроль: Не допускать перегрева (появление черных окислов). Припой должен образовать равномерный валик по окружности стыка.

- Охлаждение: Дать соединению остыть естественным путем без принудительного охлаждения водой или воздухом.

Процесс пайки твердым припоем (свыше 450°C):

- Оборудование: Использовать ацетиленовую или MAPP-газовую горелку для достижения необходимой высокой температуры.

- Нагрев: Прогревать соединение интенсивно и равномерно, пока медь не начнет светиться темно-вишневым цветом (неярко!). Флюс должен стать полностью прозрачным.

- Нанесение припоя: Касаться прутком припоя к стыку. При достижении правильной температуры припой мгновенно плавится и втягивается в зазор. Продолжать подачу, пока припой не появится по всему периметру зазора.

- Перегрев: Строго контролировать температуру. Перегрев приводит к выгоранию флюса, окислению меди и некачественному шву.

- Охлаждение: Естественное охлаждение на воздухе. Избегать резких перепадов температуры.

Завершающие действия (общие):

- Очистка шва: После полного остывания тщательно удалить остатки флюса и окислов влажной ветошью или щеткой с нейтральным моющим средством. Остатки флюса вызывают коррозию.

- Визуальный контроль: Проверить шов на предмет:

- Непрерывности валика припоя по всей окружности.

- Отсутствия наплывов, шариков припоя, пустот и трещин.

- Равномерности заполнения зазора.

- Обязательная опрессовка азотом: Перед вакуумированием и заправкой фреоном система обязательно опрессовывается сухим азотом под высоким давлением (обычно в 1.5-2 раза выше рабочего) для проверки герметичности ВСЕХ паяных соединений. Это критический этап.

Ключевые отличия в применении припоев:

| Параметр | Мягкий припой (Sn-Pb, Sn-Ag-Cu) | Твердый припой (Ag-Cu-P, Cu-P, Ag-Cu) |

|---|---|---|

| Температура плавления | До 450°C | Выше 450°C (до ~800°C) |

| Прочность шва | Умеренная | Высокая (близка к прочности меди) |

| Термостойкость | Низкая | Высокая |

| Рекомендуемое применение | Соединения на "линии всасывания" (низкое давление), дренаж, невибрирующие участки | Соединения на "линии нагнетания" (высокое давление, температура), участки с вибрацией, ответственные стыки |

| Требуемое оборудование | Пропан-бутановая горелка | Ацетиленовая или MAPP-газовая горелка |

Диагностика утечки фреона через микротрещины в трубках

Обнаружение микротрещин в медных трубках кондиционера представляет особую сложность из-за минимального размера повреждений (часто менее 0,1 мм) и постепенного характера утечки. Такие дефекты возникают вследствие вибрации, коррозии, механических напряжений или заводского брака, проявляясь не мгновенным выходом хладагента, а плавным снижением производительности системы.

Косвенными признаками проблемы служат: уменьшение холодопроизводительности кондиционера, обмерзание вентиля или трубок, частое срабатывание компрессора. Прямые методы диагностики требуют специализированного оборудования и включают несколько этапов для точной локализации повреждённого участка.

Методы выявления микротрещин

Основные технологии обнаружения:

- Электронный течеискатель – реагирует на молекулы фреона в воздухе. Недостаток: требует тщательной очистки зоны проверки от посторонних газов.

- Ультрафиолетовая индикация – в систему вводится фреон с УФ-добавкой. Трещины визуализируются под УФ-лампой по свечению вытекающего красителя.

- Гидравлическое опрессовывание – трубки заполняются азотом под давлением (до 40 бар) с погружением в воду. Пузырьки газа точно указывают место утечки.

Для труднодоступных участков применяют акустические детекторы, фиксирующие характерный шипящий звук выходящего газа, или тепловизоры, показывающие локальное изменение температуры в точке утечки.

| Метод | Точность | Сложность |

|---|---|---|

| УФ-индикация | Высокая | Средняя (требует ввода красителя) |

| Опрессовывание азотом | Максимальная | Высокая (необходим демонтаж трассы) |

| Электронный детектор | Средняя (зависит от чувствительности) | Низкая |

Важно: Перед диагностикой выполняется обязательная эвакуация остатков фреона и проверка герметичности всех соединений. Микротрещины чаще образуются в местах изгибов труб, зонах контакта с крепежом или под слоем теплоизоляции.

Методы поиска места повреждения методом опрессовки азотом

Опрессовка азотом – основной способ обнаружения утечек в трубках фреонового контура кондиционера. Технология основана на закачке инертного газа (азота) под высоким давлением в систему с последующим контролем падения этого давления манометрическим коллектором. Азот безопасен, не воспламеняется и не вступает в реакцию с медью или алюминием, что исключает коррозию.

Перед началом работ кондиционер отключается от электросети, а фреон (если он остался в системе) вакуумируется через сервисные порты. К штуцерам наружного блока подключается баллон с азотом через редуктор и манометры. Давление поднимается поэтапно, в соответствии с техническими требованиями к конкретной модели (обычно в диапазоне 25-40 бар), что позволяет выявить даже микротрещины.

Последовательность действий при обнаружении утечки

Этап 1: Контроль общего давления

- Система заполняется азотом до рабочего давления, указанного в документации оборудования.

- Манометры фиксируются, система оставляется под давлением на 15-30 минут.

- Падение давления на 1-2 бара и более указывает на наличие утечки.

Этап 2: Локализация повреждения

- Визуальный осмотр: Поиск масляных пятен на трубках, соединениях, вальцовках – фреоновое масло вытекает вместе с газом.

- Мыльный раствор: Нанесение пены (водный раствор мыла или специальный спрей) на подозрительные участки – появление пузырей указывает на точку утечки.

- Ультразвуковой течеискатель: Фиксация акустических колебаний, возникающих при выходе газа под давлением через микротрещину.

- Поэлементная проверка: При невозможности обнаружить утечку перекрываются отдельные участки трассы (например, на наружном блоке), чтобы изолировать проблемную зону.

Критические моменты безопасности:

- Запрещено использовать кислород или сжатый воздух – риск взрыва масляных паров.

- Давление не должно превышать максимально допустимое для конкретного контура (указано на шильдике наружного блока).

- Работы проводятся в защитных очках – резкий выброс газа может повредить глаза.

| Симптом | Возможное место повреждения |

| Резкое падение давления | Разрыв трубки, нарушение целостности соединения |

| Медленное падение давления | Микротрещина, неплотная вальцовка |

| Падение только на высоком давлении | Дефект в трассе жидкой фазы |

| Падение только на низком давлении | Дефект в трассе газовой фазы |

Замена поврежденного участка трубки без демонтажа всей линии

Локальная замена поврежденного участка магистрали кондиционера требует точного определения места утечки фреона с помощью течеискателя, визуального осмотра на следы масла или механических дефектов. Необходимо убедиться, что повреждение ограничено небольшим отрезком (обычно 10-30 см) и не затрагивает изгибы, фитинги или участки с коррозией.

Перед работами выполняется полный сброс хладагента из системы в специализированное оборудование с последующей вакуумизацией трассы. Участок разрезается труборезом с двух сторон от дефекта с запасом 1-2 см, края тщательно зачищаются от заусенцев и обезжириваются.

Этапы замены участка трубки

- Подготовка вставки: Отрезок новой медной трубки (тип L или R, идентичный по диаметру) нарезается на 3-4 см длиннее удаленного участка

- Монтаж соединителей: На оба конца вставки и магистрали натягиваются пресс-фитинги (например, ERS-G от Rothenberger) или паяльные муфты

- Соединение:

- Для пресс-фитингов: обжим выполняется специальными клещами с контролем герметичности

- Для пайки: нанесение флюса и нагрев горелкой с использованием бессвинцового припоя (например, CuSil-15)

- Контроль качества: Визуальная проверка швов, опрессовка азотом под давлением 40 бар, обработка мыльным раствором

| Тип соединения | Преимущества | Ограничения |

| Пресс-фитинги | Скорость монтажа, отсутствие перегрева трассы | Требует дорогостоящего инструмента |

| Капиллярная пайка | Высокая надежность, доступность материалов | Риск перегрева соседних участков, требования к вентиляции |

Важно: После восстановления линии обязательны вакуумирование (остаточное давление не выше 500 мкм рт.ст. за 30 мин) и дозаправка системы хладагентом с точным взвешиванием. При работе с фланцевыми соединениями заменяются уплотнительные кольца и применяется динамометрический ключ для соблюдения момента затяжки.

Критичные ошибки: использование компрессионных фитингов для фреоновых линий, несоблюдение чистоты при пайке, отсутствие продувки азотом во время сварки. После ремонта проводится обязательный тест на утечку электронным течеискателем с чувствительностью не ниже 5 г/год.

Пошаговый алгоритм полной замены фреоновой магистрали

Замена фреоновой магистрали требует профессиональных навыков и специализированного оборудования. Несоблюдение технологии приведет к утечкам хладагента и снижению эффективности системы.

Перед началом работ убедитесь в наличии сертификатов на оборудование, соответствия новых трубок техническим требованиям кондиционера и отсутствии легковоспламеняющихся материалов в зоне работ.

- Подготовка системы и инструментов

- Отключите кондиционер от электросети

- Подготовьте набор для монтажа: трубогиб, труборез, вальцовочный набор, вакуумный насос, манометрическую станцию

- Убедитесь в совпадении диаметров новых трубок со старыми

- Утилизация хладагента и демонтаж

С помощью манометрической станции произведите рекуперацию фреона в наружный блок согласно экологическим нормам. Отсоедините электрические кабели и демонтируйте старую магистраль, аккуратно извлекая трубки из теплоизоляции.

- Подготовка новых трубок

- Отрежьте медные трубки с запасом 15-20 см на изгибы

- Обработайте края развальцовки под углом 45° без заусенцев

- Немедленно закройте торцы заглушками во избежание попадания влаги

- Монтаж и подключение

Пропустите новые трубки через отверстия в стене, используя защитные гильзы. Соедините концы с портами наружного и внутреннего блоков, соблюдая последовательность: газовый трубопровод (толстая трубка) → жидкостной (тонкая трубка).

- Вакуумирование системы

- Подключите манометры к сервисным портам

- Запустите вакуумный насос на 30-40 минут

- Контролируйте достижение остаточного давления -0,1 MPa

- Заправка фреоном и тестирование

Откройте вентили на наружном блоке для заполнения системы хладагентом. Проверьте герметичность соединений течеискателем. Запустите кондиционер в тестовом режиме, контролируя давление в магистрали и температуру на выходе.

- Фиксация результатов

Заполните акт выполненных работ с указанием марки фреона, количества заправленного хладагента и значений рабочих давлений. Обновите технический паспорт оборудования.

| Критичные ошибки | Последствия |

| Использование неотожженной меди | Трещины на изгибах |

| Недостаточное вакуумирование | Образование ледяных пробок |

| Перетяжка гаек соединений | Деформация уплотнителей |

Нюансы заправки системы хладагентом после замены трубок

После замены трубок кондиционера система становится незамкнутой, что требует обязательного вакуумирования перед заправкой хладагентом. Это критический этап для удаления воздуха и влаги, которые вызывают окисление компрессора и образование кислот в масле. Несоблюдение процедуры ведет к снижению холодопроизводительности и преждевременному выходу оборудования из строя.

Точное определение необходимого количества хладагента осуществляется по заводским параметрам, указанным на шильде устройства или в технической документации. Заправка "на глаз" или по давлению без учета температуры окружающей среды недопустима. Используются только хладагенты, соответствующие типу системы (R410A, R32 и др.), смешивание разных марок запрещено.

Ключевые этапы и требования

Обязательные действия перед заправкой:

- Проверка герметичности системы под давлением (азотом) после монтажа трубок.

- Вакуумирование в течение минимум 20-30 минут до достижения остаточного давления ≤ 500 мкрн рт. ст. (проверка на утечки и удаление влаги).

- Контроль времени стабилизации вакуума (отсутствие роста давления подтверждает герметичность).

Особенности заправки:

- Заправка в жидкой фазе в линию низкого давления при выключенном компрессоре (для фреонов без зеотропных смесей).

- Использование точных электронных весов для дозирования (±5 г от нормы).

- Прогрев баллона с хладагентом водой (не выше +40°C) при заправке в газовой фазе.

- Контроль перегрева/переохлаждения на работающем оборудовании после первоначальной заправки.

| Ошибка | Последствие |

| Недостаток хладагента | Перегрев компрессора, обмерзание испарителя |

| Избыток хладагента | Гидроудар, рост рабочего давления, поломка компрессора |

| Попадание воздуха | Окисление масла, заклинивание узлов |

| Влажность в системе | Образование кислот, коррозия, блокировка ТРВ |

Дозаправка допустима только при подтвержденной утечке и после повторного вакуумирования. Замена типа хладагента требует полной переборки системы с промывкой и сменой масла. Работы проводятся сертифицированным персоналом с применением станций, оснащенных фильтрами-осушителями.

Правила укладки и крепления трубок при монтаже сплит-системы

Трассировка коммуникаций требует минимизации изгибов и строгого соблюдения допустимого радиуса поворотов – не менее 100 мм для медных труб. Обязательно формирование дренажного уклона 3-5 мм на погонный метр в сторону уличного блока для беспрепятственного стока конденсата. При параллельной прокладке нескольких линий избегайте пересечений и перекручивания трубок.

Запрещается натяжение магистралей – всегда оставляйте технологический запас 10-15 см на компенсацию теплового расширения. Изолируйте фреоновые трубки и дренаж в единый рукав термоизоляцией без зазоров, используя влагостойкую ленту для герметизации стыков. Отделяйте медные линии от электрокабелей дистанцией минимум 300 мм для предотвращения электромагнитных помех.

Ключевые требования к крепежу

- Шаг фиксации хомутами: каждые 80-100 см на горизонтальных участках, 40-50 см – на вертикальных

- Использование пластиковых хомутов с демпфирующими прокладками для исключения виброшума и повреждения изоляции

- Запрет на жесткую фиксацию меди – крепеж должен допускать температурное смещение

- Обязательное применение раздельных клипс для дренажной трубки во избежание провисания

Критические ошибки монтажа: провисание дренажа «волнами» (вызывает застой воды), прямой контакт медных труб со стеной (приводит к коррозии), затягивание хомутов до деформации изоляции. При проходе через стены используйте гильзы с резиновыми уплотнителями, заполняя свободное пространство негорючим герметиком.

| Участок трассы | Требование | Последствия нарушения |

|---|---|---|

| Внешняя стена | Защита от УФ-лучей | Растрескивание изоляции |

| Потолочные перекрытия | Двойная изоляция | Образование конденсата |

| Зоны вибрации | Антивибрационные подвесы | Усталостный излом меди |

Финишная проверка включает тест на отсутствие перегибов трубопроводов и визуальный контроль целостности изоляции по всей длине трассы. Убедитесь в свободном доступе к сервисным портам и отсутствии напряжений в точках подключения к блокам.

Восстановление теплоизоляции на трубках: выбор и монтаж

Выбор теплоизоляционного материала определяется диаметром трубок, условиями эксплуатации и требованиями к пожаробезопасности. Основные варианты включают вспененный полиэтилен (дешевле, но менее устойчив к УФ и механическим повреждениям) и синтетический каучук (высокая гибкость, влагостойкость, широкий температурный диапазон). Ключевые параметры при покупке – внутренний диаметр муфты (должен плотно облегать трубку без зазоров) и толщина слоя (рекомендуется 9-13 мм для бытовых систем).

Перед монтажом демонтируйте старую изоляцию, очистите поверхность трубок от грязи, масла и остатков клея растворителем. Тщательно просушите трубки – влага под изоляцией провоцирует коррозию и снижает эффективность теплообмена. Измерьте внешний диаметр каждой трубки (жидкостной и газовой), чтобы точно подобрать размер муфты. Для сложных участков (изгибы, клапаны) используйте предварительно формованные фигурные элементы вместо прямых отрезков.

Технология монтажа

Работы выполняются в следующем порядке:

- Нарежьте изоляцию на отрезки нужной длины с запасом 5-10 см.

- Надрежьте муфту вдоль специальным ножом (если нет заводского разреза).

- Плотно оберните трубку, совместив разрез. Для каучуковой изоляции нанесите клей на края разреза перед соединением.

- Проклейте продольный шов и торцы специальным герметиком (для каучука) или термостойким скотчем (для полиэтилена).

- На стыках муфт сделайте косые срезы ("на ус") для перехлеста минимум 2 см.

Контроль качества: после монтажа убедитесь в отсутствии зазоров, пустот и незакрытых участков. Особое внимание – местам ввода трубок в стену и соединениям с блоком. Проверьте фиксацию изоляции пластиковыми хомутами через каждые 20-30 см. Не допускается провисание материала или контакт разнотемпературных трубок (газовой и жидкостной) под одной муфтой.

| Материал | Температурный диапазон | Класс горючести | Особенности монтажа |

|---|---|---|---|

| Вспененный полиэтилен | -50°C до +85°C | Г2 (умеренногорючий) | Скотч, хомуты |

| Синтетический каучук | -200°C до +150°C | Г1 (слабогорючий) | Спецклей + скотч |

Важно: При восстановлении участков изоляции на уличных трассах используйте материалы с УФ-стабилизаторами. Для помещений с высокой влажностью (подвалы, прачечные) обязательна дополнительная пароизоляция поверх муфты. Не применяйте скотч на тканевой основе – он разрушается под воздействием осадков.

Техника безопасности при ремонте трубок под давлением

Работа с трубками кондиционера, находящимися под давлением хладагента, сопряжена с высоким риском получения травм. Нарушение целостности системы может привести к резкому выбросу фреона под высоким давлением, разлету осколков металла или пластика, а также контакту с химически активным и очень холодным веществом.

Игнорирование мер предосторожности чревато тяжелыми последствиями: от обморожения кожи и слизистых оболочек при контакте с жидким хладагентом до отравления его парами или механических повреждений от разрыва трубопровода. Особую опасность представляет попадание масла-хладагента в глаза или на открытые участки тела.

Обязательные меры безопасности

Перед любыми манипуляциями с трубками, находящимися под давлением, полностью сбросьте давление хладагента из системы кондиционера, используя сервисные порты и специализированное оборудование для рекуперации фреона. Никогда не пытайтесь откручивать фитинги или производить пайку/резку нагерметизированной системе.

Используйте индивидуальные средства защиты:

- Защитные очки или маска – предотвращают попадание масла, хладагента или частиц металла в глаза.

- Термостойкие перчатки – защищают руки от ожогов при пайке и от контакта с холодным хладагентом.

- Прочная спецодежда – закрывает руки и тело от брызг масла и осколков.

- Респиратор – необходим при пайке для защиты от паров припоя и флюса, а также при возможной утечке хладагента.

Проведите подготовку рабочей зоны:

- Обеспечьте хорошую вентиляцию помещения для быстрого рассеивания паров хладагента в случае аварийной утечки.

- Уберите из зоны работы легковоспламеняющиеся материалы (ветошь, растворители, картон). При пайке используйте термостойкий экран для защиты окружающих поверхностей.

- Используйте только исправный, предназначенный для ремонта кондиционеров инструмент: трубогибы, фаскосниматели, ключи соответствующего размера. Изношенный инструмент может соскользнуть.

Технологические требования:

- При замене участка трубки используйте только трубки и фитинги, соответствующие типу хладагента и давлению в системе (медь нужной толщины стенки, без дефектов).

- Пайку производите в термостойких перчатках и защитных очках, строго следуя технологии (правильный нагрев, использование флюса и припоя для меди). Избегайте перегрева.

- После ремонта и перед заправкой система обязательно должна быть вакуумирована для удаления воздуха и влаги.

Запрещено:

- Проводить ремонт на системе, находящейся под давлением.

- Использовать открытое пламя (кроме контролируемой пайки горелкой) вблизи системы.

- Производить ремонт без СИЗ.

- Заправлять систему без предварительного вакуумирования и проверки на герметичность.

- Вдыхать пары хладагента или масла.

Опасные ошибки при замене фитингов соединений

Неправильный подбор диаметра фитинга – частая причина утечек фреона. Использование компонентов, не соответствующих сечению трубок, нарушает герметичность даже при качественной затяжке. Всегда сверяйте маркировку старого фитинга и документации кондиционера перед покупкой замены.

Пренебрежение калибровкой трубок после резки приводит к неполному контакту с уплотнительными поверхностями. Неоткалиброванная медь с нарушенной геометрией провоцирует зазоры, через которые хладагент будет вытекать под высоким давлением. Обязательно используйте трубкорез и калибратор.

Критические нарушения технологии монтажа

- Перетяжка резьбы – вызывает деформацию латунных корпусов, растрескивание гаек. Применяйте динамометрический ключ с усилием, указанным производителем (обычно 15-25 Нм).

- Загрязнение стыков – частицы медной стружки, пыли или влаги на уплотнителях нарушают прилегание. Протирайте соединения безворсовой салфеткой и используйте азотную продувку при пайке.

- Некорректная пайка – перегрев фитинга (>250°C) разрушает тефлоновые уплотнения внутри. Локально охлаждайте корпус мокрой тряпкой во время работы горелкой.

Замена без вакуумирования системы – грубейшее нарушение. Воздух и влага в контуре образуют кислоты, разрушающие компрессор. После любого вскрытия трассы выполняйте трехэтапную процедуру: вакуумирование (30+ минут), проверку герметичности (азот 40 бар), повторное вакуумирование.

- Отключите питание кондиционера и сбросьте давление в магистралях

- Демонтируйте старый фитинг, проверив резьбу на сколы

- Обработайте торцы трубок разверткой для удаления заусенцев

- Наденьте гайку на трубку ДО пайки или обжима

- Затяните соединение с контролем момента

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Использование герметиков | Закупорка капиллярных трубок | Применять только штатные уплотнительные кольца |

| Смешение материалов | Гальваническая коррозия | Не соединять медные фитинги со стальными без переходников |

| Повторное использование колец | Утечка через микротрещины | Всегда устанавливать новые уплотнения из комплекта |

Важно: Не проводите работы при включенном компрессоре. Остаточное давление в системе может вытолкнуть фитинг с травмирующей силой. Убедитесь в полном стравливании хладагента через сервисные порты.

Контроль герметичности стыков мыльным раствором

Метод основан на визуальном выявлении пузырьков воздуха или газа, образующихся в местах негерметичных соединений при нанесении мыльного раствора. Он применяется для проверки стыков медных трубок, фитингов, вальцовочных соединений и сервисных портов после монтажа или ремонта фреоновой магистрали.

Для приготовления раствора используется концентрированное жидкое мыло или хозяйственное мыло, растворённое в воде (пропорция 1:5). Допускается добавление нескольких капель глицерина для увеличения вязкости и стабилизации пены. Раствор наносится мягкой кистью, губкой или пульверизатором.

Технология выполнения проверки

- Очистите проверяемые участки от пыли и масла

- Подайте в систему избыточное давление азота (не менее 25 бар)

- Нанесите мыльный раствор кистью на все соединения

- Визуально контролируйте поверхность 3-5 минут

- Отметьте места образования пузырей мелом

Критерии оценки: Появление устойчивых пузырей (даже медленно растущих) свидетельствует о нарушении герметичности. Отсутствие пенообразования подтверждает целостность соединения.

Важные нюансы: Проверку выполняют при температуре выше +5°С. После обнаружения дефекта систему необходимо полностью сбросить давление перед устранением негерметичности. Остатки раствора удаляют влажной ветошью во избежание коррозии.

Особенности ремонта трубок кондиционера автомобиля

Ремонт трубок автомобильного кондиционера требует специализированного оборудования и строгого соблюдения технологии из-за высокого давления в системе (до 30 атмосфер) и свойств хладагента. Любое нарушение герметичности ведет к утечке фреона и попаданию влаги/воздуха, что вызывает коррозию и выход из строя компрессора. Работы начинаются с полной эвакуации хладагента сервисной станцией, а перед вскрытием системы обязательно очищаются зоны соединений от грязи и масла.

Тип ремонта зависит от материала трубки и характера повреждения: алюминиевые магистрали восстанавливают аргонодуговой сваркой, медные – пайкой твердыми припоями, а гибкие шланги с многослойной структурой обычно заменяют целиком из-за риска расслоения. После ремонта обязательна проверка герметичности азотом под давлением 25-30 бар и вакуумирование системы для удаления воздуха и влаги (остаточное давление не выше 0.02 бар). Только затем выполняется заправка хладагентом с точным соблюдением нормы, указанной производителем.

Ключевые требования и ограничения

- Запрещена пайка мягкими припоями – они не выдерживают вибраций и давления, характерных для автомобильных систем.

- При замене участка трубки диаметр нового сегмента должен строго соответствовать оригиналу – отклонения нарушают баланс давления и производительность компрессора.

- Все резиновые уплотнители и кольца заменяются на новые, совместимые с типом хладагента (R134a или R1234yf).

| Материал трубки | Допустимый ремонт | Критичные повреждения |

|---|---|---|

| Алюминий | Аргоновая сварка | Глубокая коррозия >50% толщины стенки |

| Медь/латунь | Пайка серебряным припоем | Заломы, сплющивание |

| Резино-металлический шланг | Только полная замена | Вздутие, расслоение, трещины в ниппелях |

После восстановления системы кондиционер тестируется в режимах минимальной и максимальной нагрузки. Признаки успешного ремонта: стабильное давление на манометрической станции (низкое 1.5-2.5 бар, высокое 12-18 бар), отсутствие шипения в местах соединений, равномерное охлаждение воздуха на выходе. Использование герметиков для устранения утечек недопустимо – они засоряют расширительный клапан и осушитель.

Профилактика коррозии медных трубок в агрессивных средах

Основной метод защиты медных трубок кондиционеров от коррозии в агрессивных средах (приморские регионы, промышленные зоны, химпроизводства) – нанесение специализированных покрытий. Полимерные оболочки (термоусаживаемые трубки, поливинилхлоридные ленты) создают барьер между медью и внешней средой, блокируя доступ солей, кислотных паров и влаги. Для участков с риском механических повреждений применяют армированные покрытия или тонкостенные медные трубки в защитной стальной оплетке.

Электрохимическая защита (катодная) актуальна при контакте с другими металлами или грунтом. Установка протекторных анодов из цинка или магния на трубопроводах в земле компенсирует электрохимическую разность потенциалов. Обязательна изоляция медных труб от прямого контакта с алюминиевыми деталями кожухов или стальными крепежами через диэлектрические прокладки (паронитовые, тефлоновые) для предотвращения гальванической коррозии.

Ключевые правила эксплуатации и обслуживания

- Регулярная промывка дренажных поддонов: скопление грязи и солей создает локальные очаги агрессивной среды.

- Контроль состояния покрытий: визуальный осмотр на трещины, отслоения или потерю эластичности 2 раза в год.

- Очистка наружных блоков: удаление промышленной сажи, солевых отложений и органики струей воды низкого давления.

| Агрессивный фактор | Метод профилактики |

|---|---|

| Морская соль (хлориды) | Нанесение эпоксидных красок, герметизация соединений силиконовыми пастами |

| Кислотные осадки (SO₂, NOₓ) | Применение фторполимерных покрытий (PTFE), установка под навесами |

| Высокая влажность + загрязнения | Монтаж дренажных каналов с уклоном, обработка медных поверхностей ингибиторами коррозии |

При выявлении точечной коррозии поврежденный участок вырезают, заменяя новым с монтажом пресс-фитингов. Категорически запрещена пайка в зонах активной коррозии без полного удаления окислов. Для продления ресурса в агрессивных условиях рекомендованы трубки из медного сплава с добавлением мышьяка (Cu-As), обладающего повышенной стойкостью к химическим воздействиям.

Критерии выбора профессионального мастера для замены трубок

При замене трубок кондиционера критически важен правильный выбор специалиста, так как ошибки приведут к утечкам фреона, снижению эффективности системы или поломке компрессора. Неквалифицированный монтаж нарушит герметичность трассы и потребует дорогостоящего переделывания работ.

Профессионал гарантирует соблюдение технических норм: точный подбор диаметра и длины трубок, качественную развальцовку соединений, правильный вакуумирование контура и заправку хладагентом. Это напрямую влияет на долговечность и энергоэффективность системы кондиционирования.

Ключевые параметры оценки мастера

Обращайте внимание на следующие обязательные аспекты:

- Сертификация и обучение – подтверждение прохождения курсов производителей оборудования (Daikin, Mitsubishi и др.)

- Специализированный инструмент – наличие трубореза, калибратора, вальцовочного набора, вакуумного насоса, манометрической станции

- Практический опыт – минимум 3 года работы именно с фреоновыми трассами, примеры выполненных объектов

Дополнительные индикаторы профессионализма:

| Гарантия на работы | Письменное обязательство сроком не менее 12 месяцев |

| Диагностика перед заменой | Обязательная проверка давления, поиск причин выхода старых трубок из строя |

| Используемые материалы | Медные трубки с толщиной стенки не менее 0.8 мм и заводской изоляцией |

Важный этап выбора – анализ отзывов с акцентом на:

- Соблюдение сроков

- Аккуратность монтажа (минимум строительного мусора, сохранение отделки)

- Четкость предоставления отчетов о давлении и заправленном количестве фреона

Список источников

При подготовке материалов использовались специализированные технические документы и отраслевые стандарты, регламентирующие требования к трубопроводам климатических систем. Акцент сделан на нормативных актах, обеспечивающих безопасность и эффективность эксплуатации оборудования.

Источники отбирались по критериям актуальности, практической применимости и соответствия современным технологиям монтажа. Приоритет отдавался официальным публикациям производителей и профильных организаций, специализирующихся на холодильной технике.

- Технические регламенты ГОСТ Р 56509-2015 и ГОСТ 30735-2001 для медных трубопроводов

- Монтажные руководства ведущих производителей кондиционеров (Daikin, Mitsubishi Electric, Gree)

- Отраслевой стандарт СП 60.13330.2020 "Отопление, вентиляция и кондиционирование"

- Пособие к СНиП 2.04.05-91 по проектированию холодильных систем

- Технические бюллетени AHRI (Air-Conditioning, Heating and Refrigeration Institute)

- Методические рекомендации по пайке медных труб ASHRAE Handbook

- Каталоги изоляционных материалов EN 13480 и ASTM C177

- Журналы "Мир климата" и "Холодильная техника" (архивные выпуски)

- Протоколы испытаний гибких полимерных трубок ISO 9001

- Инструкции по вакуумированию систем REFCO и CPS Products