Турбина гонит масло - причины неисправности и методы устранения

Статья обновлена: 01.03.2026

Утечка масла из турбокомпрессора – тревожный признак, сигнализирующий о неисправности в системе наддува.

Появление масляных пятен на патрубках, интеркулере или характерный сизый дым из выхлопной трубы требуют немедленной диагностики.

Игнорирование проблемы приводит к падению давления масла, закоксовыванию механизма, критическому износу подшипников и дорогостоящему ремонту двигателя.

Понимание причин утечки – первый шаг к эффективному устранению неполадки и восстановлению работоспособности турбины.

Диагностика явления: масло во впускном тракте

Визуальные признаки включают масляные пятна на стыках патрубков, запотевание внутренних поверхностей интеркулера, масляный налет на дроссельной заслонке или корпусе воздушного фильтра. Дополнительными симптомами служат сизый дым из выхлопной трубы при резком сбросе газа, заметное снижение мощности двигателя и повышенный расход масла между заменами.

Системная диагностика требует последовательной проверки всех узлов, контактирующих с воздушным потоком: от воздухозаборника до впускного коллектора. Ключевыми точками контроля являются турбокомпрессор, интеркулер, клапанная крышка с системой вентиляции картера и герметичность соединений.

Основные причины и методы их выявления

| Причина | Способ диагностики |

|---|---|

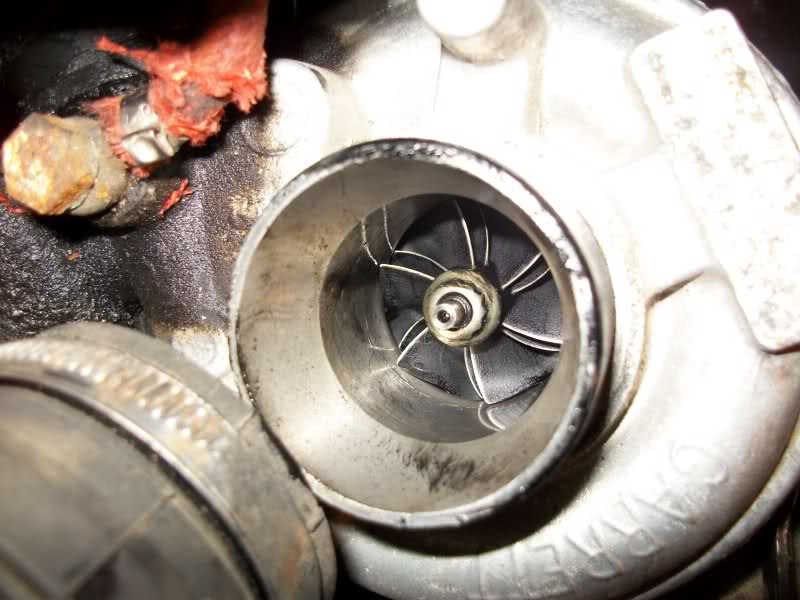

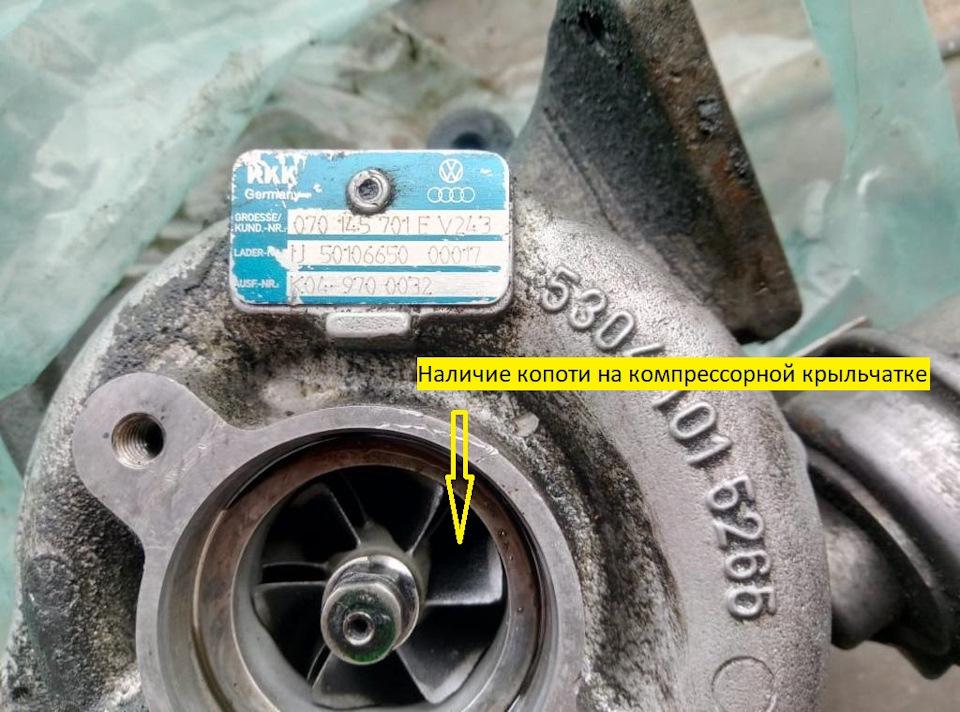

| Износ сальников турбины | Снять патрубок со стороны компрессора: наличие масляных подтеков на лопатках крыльчатки или в выходном канале |

| Засорение системы вентиляции картера (PCV) | Отсоединить шланг маслоотделителя на холостом ходу: отсутствие разрежения или густой масляный туман в трубке |

| Механические повреждения интеркулера | Визуальный осмотр сот на наличие вмятин, трещин или масляных луж в нижней части |

| Деформация/разгерметизация патрубков | Подача сжатого воздуха (0.5-1 бар) во впускную систему с обработкой соединений мыльным раствором |

| Повышенное давление картерных газов | Замер компрессии двигателя, анализ состояния поршневых колец через эндоскоп |

При проверке турбины обязательно оценивают люфт вала: продольное биение более 0.5 мм или радиальный зазор свыше 1 мм указывают на критический износ подшипников. Для точной локализации проблемы используют видеоэндоскоп – осмотр внутренних полостей без разборки тракта.

Нарушение работы системы вентиляции картера (PCV)

Система PCV (Positive Crankcase Ventilation) предназначена для отвода картерных газов, образующихся при работе двигателя. Эти газы содержат пары масла и топлива, которые должны направляться обратно во впускной коллектор для дожигания. При неисправности системы нарушается баланс давления в картере, что провоцирует избыточное давление в местах соединений.

Избыточное давление в картере начинает выталкивать масляные пары и взвесь через слабые точки. Турбина, имеющая соединение с системой смазки двигателя, становится одним из каналов для выброса излишков масла. Особенно критично это проявляется на участке уплотнений вала турбокомпрессора, где изношенные сальники не справляются с аномальным давлением.

Основные причины и последствия

Типичные неисправности PCV, приводящие к утечкам масла через турбину:

- Загрязнение или закоксовывание клапана PCV, приводящее к его заклиниванию в закрытом положении

- Засорение маслоотделителя (лабиринта, центрифуги) в системе вентиляции

- Трещины или разрывы шлангов системы вентиляции картера

- Деформация или засорение патрубков (особенно в зимний период из-за конденсата)

Последствия нарушений: Помимо выдавливания масла через турбину, наблюдаются течи по сальникам коленвала, масляному щупу, прокладке клапанной крышки. Двигатель начинает "подъедать" масло с образованием нагара на впускных клапанах и загрязнением дроссельной заслонки.

| Симптом | Следствие для турбины |

|---|---|

| Хлопки при снятии маслозаливной крышки на работающем моторе | Подтверждение избыточного давления в картере |

| Масляные потеки на стыке "горячей" улитки и корпуса турбины | Продавливание сальников вала ротора |

| Замасливание интеркулера и патрубков | Перенос масляного тумана во впускной тракт |

Способы решения:

- Проверка работоспособности клапана PCV (должен свободно продуваться в одну сторону)

- Чистка или замена маслоотделителя (с демонтажом клапанной крышки при необходимости)

- Диагностика целостности всех шлангов и соединений системы вентиляции

- Промывка магистралей картерных газов спецсоставами

- Замена деформированных/лопнувших патрубков и хомутов

После устранения неполадок PCV рекомендуется проверить состояние сальников турбины. Если масляные следы остаются после нормализации давления, потребуется ремонт или замена турбокомпрессора.

Загрязнение или закоксовывание маслоотводящей магистрали

Накопление отложений внутри маслоотводящей магистрали турбины – критичная проблема. Твердые частицы сажи, продукты окисления масла, металлическая стружка или грязь постепенно сужают или полностью блокируют канал, предназначенный для слива масла из корпуса подшипников турбокомпрессора обратно в картер двигателя.

При закоксовывании или засоре давление масла в узле подшипников резко возрастает, так как смазка не может свободно стекать. Это избыточное давление преодолевает уплотнения турбины (лабиринтные или маслосъемные кольца), вытесняя масло либо в сторону компрессора (попадая во впускной тракт и интеркулер), либо в сторону турбинного колеса (где оно сгорает в выпускном тракте, образуя сизый дым).

Причины и методы устранения

Основные факторы, приводящие к засорению магистрали:

- Низкое качество масла или несвоевременная замена: Старое или несоответствующее спецификации масло интенсивно окисляется и коксуется при высоких температурах турбины.

- Перегрев двигателя: Экстремальные температуры ускоряют процесс коксообразования в масле и на стенках трубопровода.

- Износ двигателя: Попадание большого количества металлической стружки или продуктов износа в масляную систему из-за износа ЦПГ, распредвалов, других подшипников.

- Неправильный угол наклона сливной трубки: Горизонтальные участки или "провалы" в магистрали способствуют накоплению отложений и ухудшают дренаж.

Способы решения проблемы:

- Механическая очистка магистрали: Снять сливной шланг/трубку и тщательно прочистить ее специальными растворителями (очистители карбюратора, уайт-спирит) и сжатым воздухом. Проверить на отсутствие перегибов и правильность уклона.

- Промывка масляной системы двигателя: Использовать специализированные промывочные составы для удаления шлама и кокса из системы (строго по инструкции!).

- Замена масла и фильтра: Обязательно использовать высококачественное масло, рекомендованное производителем для турбированных двигателей, и менять его строго по регламенту.

- Проверка и замена патрубков: Если шланги деформированы, потеряли эластичность или имеют внутренние отслоения – заменить на новые оригинальные или качественные аналоги.

- Диагностика двигателя: Устранить причины перегрева и провести диагностику для выявления источников повышенного износа (металлической стружки в масле).

Важно: Если маслоотводящая магистраль закоксована критично, одной очистки может быть недостаточно. Необходимо проверить состояние подшипников и уплотнений турбины, так как длительная работа под высоким давлением масла могла их повредить.

Закупорка сливного маслопровода турбины

Сливной маслопровод обеспечивает отвод отработанного масла из турбокомпрессора обратно в поддон двигателя. При его закупорке масло не успевает покинуть корпус турбины, что вызывает рост давления в системе смазки узла.

Избыточное давление вытесняет масло через уплотнения вала турбины. Жидкость проникает как в компрессорный тракт (вызывая дымление из выхлопа), так и в горячую часть турбины (образуя нагар на лопатках и корпусе). Длительная эксплуатация в таком режиме гарантированно приводит к выходу уплотнений из строя.

Причины и методы устранения

Основные источники засора:

- Отложения нагара - образуются из-за старения масла или перегрева двигателя. Устраняется промывкой трубопровода специальными составами или заменой магистрали.

- Деформация шланга - перегибы возникают при неправильном монтаже. Требуется замена маслопровода с корректной укладкой без резких изгибов.

- Механические загрязнения - попадание прокладок, герметика или металлической стружки. Необходима полная разборка и прочистка системы слива.

Дополнительные меры при ремонте:

- Проверить угол наклона сливной магистрали – минимум 30° к горизонтали

- Контролировать состояние масла: интервалы замены, соответствие допускам

- Исключить превышение уровня смазки в картере двигателя

Механический износ уплотнений вала ротора

Уплотнения вала ротора (лабиринтные или маслосъемные кольца) создают барьер между камерой подшипников и горячей частью турбины/компрессора. Их целостность критична для предотвращения проникновения масла в воздушные и выхлопные тракты. Постепенная деградация уплотнительных поверхностей – распространенная причина утечек.

Износ возникает из-за постоянного трения, воздействия высоких температур и давления. Со временем рабочие кромки истончаются, зазоры увеличиваются, и масло начинает просачиваться в компрессорный или турбинный корпус. Интенсивность износа зависит от условий эксплуатации и качества материалов.

Ключевые причины износа и решения

Основные факторы ускоренного износа:

- Загрязнение масла: Абразивные частицы (продукты износа двигателя, пыль) действуют как шлифовальный материал, повреждая уплотнения и вал. Решение: замена масла и фильтра по регламенту, устранение причин загрязнения.

- Перегрев турбины: Экстремальные температуры разрушают материал уплотнений (особенно резиновых или бронзовых), снижая их эластичность и износостойкость. Решение: проверка системы охлаждения, интеркулера, избегание резких остановок горячего двигателя.

- Деформация/биение вала: Несоосность или вибрации усиливают трение в зоне контакта уплотнения с валом. Решение: замена деформированного вала, балансировка ротора, диагностика причин биения.

- Низкое качество масла или масляное голодание: Недостаточная смазка приводит к сухому трению и перегреву узла. Решение: использование рекомендованного масла, контроль давления в системе смазки.

Диагностика и устранение:

- Визуальный осмотр при демонтаже турбины: наличие глубоких борозд на валу, сколов или истончения кромок уплотнений.

- Замер зазора между валом и уплотнением: превышение допустимого значения (обычно >0.1-0.2 мм) требует замены.

- Обязательная замена: Установка новых оригинальных уплотнений. При повреждении вала – шлифовка или замена.

- Чистка масляных каналов и проверка системы вентиляции картера для предотвращения повторного загрязнения.

Деформация или повреждение уплотнительных колец

Уплотнительные кольца (сальники) турбины выполняют критическую роль: они предотвращают проникновение масла в компрессорную или турбинную часть и его утечку через вал. Эти кольца работают в условиях экстремальных температур и высоких скоростей вращения вала. Деформация, износ или механические повреждения их поверхностей приводят к нарушению герметичности системы смазки.

Типичные причины деформации включают перегрев турбины (из-за недостаточного охлаждения или остановки двигателя без остывания), естественное старение резины или металла, некачественные материалы, а также загрязнение масла абразивными частицами. Даже незначительные сколы или царапины на кольцах создают каналы для просачивания масла под давлением.

Диагностика и устранение

Основные признаки проблемы:

- Масляные потеки на корпусе турбины или патрубках

- Сизый дым из выхлопной трубы при перегазовках

- Повышенный расход масла без следов течи под автомобилем

Способы решения:

- Полная разборка турбокомпрессора для визуальной оценки состояния колец и посадочных мест на валу.

- Замена деформированных или изношенных уплотнительных колец на оригинальные комплектующие (недопустима установка дешевых аналогов!).

- Шлифовка или замена вала при обнаружении выработки или задиров в зоне контакта с кольцами.

- Очистка масляных каналов и замена масла с фильтром для исключения повторного загрязнения.

Профилактические меры: Соблюдайте интервалы замены масла, используйте допущенные производителем смазочные материалы, избегайте резких остановок двигателя после нагрузки и контролируйте температуру двигателя. При замене колец рекомендуется обновить все сопутствующие прокладки турбины.

Критический износ подшипников скольжения турбокомпрессора

Подшипники скольжения (втулки) турбины выполняют ключевую роль: обеспечивают минимальное трение вала при экстремальных оборотах (до 300 000 об/мин). Их износ нарушает герметичность масляной системы, создавая прямой путь для утечки смазочного материала.

При критическом износе зазоры между валом и втулками превышают допустимые нормы. Это приводит к падению давления масла в системе, нестабильной работе ротора и активному проникновению смазки в камеры компрессора или турбины.

Причины критического износа

- Недостаточное или загрязненное масло: Абразивные частицы в смазке (продукты износа двигателя, сажа) действуют как абразив.

- Перегрев турбины: Экстремальные температуры разрушают антифрикционный слой втулок.

- Масляное голодание: Задержки подачи масла при запуске или низкий уровень смазки в картере.

- Естественный износ: Превышение ресурса турбокомпрессора (обычно 150-250 тыс. км).

- Некорректная работа системы вентиляции картера: Избыточное давление вытесняет масло, снижая эффективность смазки узла.

Способы решения проблемы

- Диагностика:

- Замер люфта вала турбины в осевом и радиальном направлении.

- Анализ состояния масла на наличие металлической стружки.

- Проверка давления в масляной системе под нагрузкой.

- Ремонт/замена:

- Капитальный ремонт турбины: Расточка корпуса подшипников, установка ремонтных втулок и вала.

- Замена картриджа: Установка нового узла ротора в сборе с подшипниками.

- Полная замена турбокомпрессора: При повреждении корпуса или экономической нецелесообразности ремонта.

- Профилактика:

- Соблюдение интервалов замены масла и фильтров.

- Использование масел с допуском производителя (особенно по вязкости).

- Прогрев и охлаждение турбины перед/после интенсивной нагрузки.

- Контроль исправности системы PCV (вентиляции картера).

| Симптом | Последствие для масляной системы |

|---|---|

| Увеличенный радиальный зазор | Масло просачивается в компрессорную часть → синий дым из выхлопа |

| Увеличенный осевой зазор | Масло уходит в горячую часть турбины → нагар на лопатках, дым под капотом |

| Деформация втулок | Задиры на валу → падение давления масла во всей системе |

Эксцентриситет или биение вала турбины

Эксцентриситет (биение) вала ротора возникает при его деформации или неравномерном износе подшипников, что приводит к отклонению оси вращения от центральной линии корпуса турбокомпрессора. В процессе работы вал совершает неконтролируемые колебания, увеличивая зазоры между валом и турбинными уплотнениями.

Масло, подаваемое под давлением для смазки подшипников, проникает через поврежденные или разгруженные уплотнительные кольца в горячую (турбинную) или холодную (компрессорную) части. Особенно критично смещение в зоне турбинного колеса – масло немедленно выгорает в выпускном тракте, образуя густой сизый дым и нагар на лопатках.

Основные причины и методы устранения

Источники проблемы:

- Механические повреждения: Удары по лопаткам турбины (инородные предметы), перетяжка патрубков, вызывающая напряжение в корпусе

- Перегрев: Деформация вала из-за недостатка масла или работы на предельных температурах

- Износ подшипников: Естественная выработка или использование некондиционного масла

- Дисбаланс ротора: Загрязнение колеса сажей, отрыв лопатки

Диагностика и решения:

- Проверка биения вала индикаторной стрелкой (допуск: не более 0,03-0,05 мм)

- Дефектовка подшипникового узла на предмет задиров и люфтов

- Замена деформированного вала в сборе с колесами (ремонт нецелесообразен)

- Обязательная балансировка ротора на станке после сборки

- Контроль качества масла и исправности системы смазки

Последствия игнорирования: Катастрофический расход масла (до 1 л/100 км), закоксовывание турбины, разрушение ротора с попаданием осколков в двигатель.

Трещины в корпусе турбинного или компрессорного колеса

Трещины в корпусе турбинного или компрессорного колеса создают негерметичные пути для моторного масла. Масло под давлением из системы смазки двигателя просачивается через микроразрывы в металле, попадая в воздушный тракт компрессора или выхлопную систему турбины. Это приводит к активному "гонам" масла через интеркулер, впускной коллектор или выхлопную трубу.

Дефекты корпусных элементов часто остаются незамеченными при визуальном осмотре, так как трещины могут быть скрытыми или микроскопическими. Постепенно под воздействием температурных перепадов и вибраций повреждения расширяются, усиливая утечку масла и создавая риск разрушения колеса при высоких оборотах.

Причины образования трещин

- Термические деформации – резкие перепады температур при запуске/остановке двигателя вызывают усталость металла.

- Механические повреждения – попадание посторонних предметов (гайки, осколки клапанов) при разрушении двигателя.

- Дефекты литья – скрытые раковины или напряжения в сплаве корпуса, проявляющиеся со временем.

- Некорректный монтаж – перетяжка крепежных болтов, искривление при установке.

- Естественный износ – усталость материала после длительной эксплуатации (150+ тыс. км).

Способы решения проблемы

При обнаружении трещин в корпусе колеса применяются следующие методы:

- Замена корпусной части – установка нового картриджа турбины или корпуса улитки с обязательной балансировкой узла.

- Аргонная сварка – для ремонта локальных трещин на чугунных/стальных корпусах специализированными сервисами.

- Комплексная диагностика – проверка геометрии посадочных поверхностей, устранение причин перегрева (неисправности охлаждения, обогащение смеси).

| Метод ремонта | Эффективность | Ограничения |

|---|---|---|

| Замена картриджа | Высокая (полное устранение утечки) | Требует точного подбора совместимой модели |

| Сварка аргоном | Средняя (зависит от размера/локализации трещины) | Не применяется для алюминиевых корпусов и сквозных повреждений |

| Герметизация составами | Низкая (временная мера) | Не выдерживает температур свыше 300°C и давления масла |

Важно: После ремонта обязательна проверка системы вентиляции картера и давления масла – их нарушения могут спровоцировать повторное растрескивание.

Перегревы турбины из-за недостатка охлаждения

Недостаточное охлаждение турбокомпрессора вызывает критический рост температуры его компонентов. При экстремальном нагреве масло внутри подшипникового узла теряет смазывающие свойства, становится слишком жидким и частично выгорает, образуя нагар. Одновременно расширяются зазоры между валом и втулками, нарушая герметичность системы.

Перегретое масло под давлением просачивается через поврежденные уплотнения вала в корпус турбины и далее – либо в интеркулер/впускной тракт, либо в выпускную систему. Длительный перегрев также деформирует керамические уплотнительные кольца и ускоряет износ графитовых втулок, создавая постоянные пути для утечки масла.

Основные причины и решения

Типичные источники проблем с охлаждением:

- Забитый масляный радиатор – грязь, насекомые или деформация сот блокируют воздушный поток.

- Низкий уровень масла – недостаточный объем для эффективного теплоотвода.

- Деградированное или неподходящее масло – потеря вязкости или использование состава без допуска для турбированных двигателей.

- Загрязнение масляных каналов – шлам или металлическая стружка сужают проходы.

- Неисправность масляного насоса – снижение давления и объема подачи.

Способы устранения:

- Промывка или замена масляного радиатора при видимых загрязнениях/повреждениях.

- Контроль уровня масла каждые 500-1000 км, долив до нормы с использованием рекомендованного производителем типа.

- Срочная замена масла и фильтра при признаках старения (почернение, запах гари).

- Аппаратная промывка масляной системы при наличии отложений.

- Диагностика давления масла, замена насоса при отклонениях от норм производителя.

| Симптом перегрева | Последствие для маслосистемы |

|---|---|

| Голубоватый дым из выхлопа | Масло проникает в камеру сгорания через разрушенные уплотнения |

| Масляные потеки на корпусе турбины | Разжижение масла и утечка через соединения/трещины |

| Нагар на лопатках турбины | Коксование масла в подшипниковом узле |

Масляная система турбокомпрессора выполняет критически важные функции смазки и охлаждения вращающихся узлов. Нарушение ее работы приводит к масляному голоданию, перегреву деталей и выходу турбины из строя. Давление и чистота масла напрямую влияют на ресурс подшипникового узла и уплотнений.

Неисправности в контуре подачи масла провоцируют утечки через лабиринтные уплотнения и сальники. Это проявляется в виде сизого дыма из выхлопной трубы, повышенного расхода масла и масляных подтёков на корпусе турбины. Своевременная диагностика предотвратит катастрофический износ.

Неисправности системы подачи масла к турбокомпрессору

- Загрязнение масляных каналов

Отложения шлама, нагара или продуктов износа в магистралях. Решение: промывка масляной системы, замена фильтра и масла. - Недостаточное давление масла

Износ масляного насоса, заклинивание редукционного клапана, низкий уровень масла. Решение: замена насоса, регулировка клапана, контроль уровня смазки. - Засорение масляного фильтра

Превышение интервала замены, использование некачественного фильтра. Решение: установка оригинального фильтра с соблюдением регламента ТО. - Неподходящее масло

Несоответствие вязкости допускам производителя. Решение: полная замена масла на рекомендованную спецификацию. - Деформация маслопроводов

Перегибы, вмятины или заломы трубок. Решение: замена повреждённых магистралей, проверка трассировки. - Забитый масляный радиатор

Нарушение теплообмена из-за загрязнения сот. Решение: демонтаж и промывка радиатора или замена.

Порядок диагностики

- Проверить уровень и состояние масла в картере

- Измерить давление в масляной системе манометром

- Контроль времени вытекания масла из сливной магистрали турбины

- Визуальный осмотр маслопроводов и соединений

- Анализ состояния масляного фильтра (вскрытие)

| Симптом | Вероятная причина | Способ проверки |

|---|---|---|

| Масло в интеркулере/патрубках | Износ уплотнений вала турбины | Люфт вала компрессора, тест на герметичность |

| Падение давления масла на прогреве | Залипание редукционного клапана | Замер давления манометром, вскрытие клапана |

| Хлопки при глушении двигателя | Засорение сливной магистрали | Замер времени стекания масла из турбины |

Низкое давление масла в двигателе на холостых оборотах

На холостом ходу масляный насос не создаёт достаточного давления из-за низкой частоты вращения коленвала. Это критично для смазки турбины, так как её подшипники требуют постоянного масляного клина даже при минимальных оборотах двигателя.

Недостаточное давление приводит к масляному голоданию подшипников турбокомпрессора. В результате масло проникает через уплотнения в компрессорную или турбинную часть, вызывая течь через патрубки интеркулера или дымление выхлопа.

Основные причины и решения

Ключевые факторы снижения давления:

- Износ масляного насоса - зазоры между шестернями и корпусом превышают допустимые

- Засорение маслоприёмника - сетка забита шламом или продуктами износа

- Дефект редукционного клапана - заклинивание в открытом положении или слабая пружина

- Некондиционное масло - использование жидкости с неправильной вязкостью

| Симптом | Диагностика | Решение |

|---|---|---|

| Стук гидрокомпенсаторов | Замер давления манометром на прогретом двигателе | Промывка масляной системы, замена фильтра |

| Горит лампа давления | Визуальный осмотр маслоприёмника | Чистка маслозаборника, замена насоса |

| Хлопки в турбине | Проверка клапана и вязкости масла | Ревизия редукционного клапана, подбор масла по допускам |

Дополнительные меры: При значительном износе двигателя (зазоры в коренных/шатунных вкладышах свыше 0.1 мм) требуется капремонт силового агрегата. Для временного повышения давления иногда используют масло с повышенной высокотемпературной вязкостью (например, 5W-50 вместо 5W-30), но это экстренное решение.

Избыточное давление масла в системе смазки

Чрезмерное давление в масляной магистрали создаёт избыточную нагрузку на уплотнения турбокомпрессора, особенно на сальник вала ротора. Это приводит к продавливанию масла через микрощели между валом и защитными кольцами, даже при их исправном состоянии.

Турбина спроектирована работать при определённом диапазоне давления, указанном производителем. Превышение этого параметра нарушает баланс системы: масло начинает просачиваться в холодную или горячую часть турбины, а при критических значениях – выдавливается в интеркулер или впускной коллектор.

Основные причины избыточного давления

- Неисправность редукционного клапана – заклинивание в закрытом положении, загрязнение каналов, износ пружины.

- Засорение масляных каналов (особенно обратной магистрали) из-за шлама, нагара или некачественной смазки.

- Некорректная вязкость масла – применение слишком густого состава, не соответствующего допускам двигателя.

- Деформация маслопроводов или установка нештатных трубок малого диаметра.

- Неисправности масляного насоса – износ регулятора, механические повреждения.

Способы диагностики и решения

- Замер давления манометром в основной магистрали (сравнение с паспортными значениями для конкретного двигателя).

- Проверка/замена редукционного клапана – очистка седла, замена изношенных компонентов.

- Чистка масляных каналов двигателя и турбокомпрессора с промывкой системы.

- Контроль вязкости масла – замена на состав с правильным индексом вязкости (по спецификации производителя).

- Инспекция маслопроводов на предмет сужения сечения или деформаций.

| Признак | Сопутствующее явление |

|---|---|

| Масло в интеркулере | Дымление сизого/белого цвета при нагрузке |

| Течь из-под уплотнений турбины | Снижение мощности, свист турбины |

| Повышенный расход масла | Замасливание впускного тракта |

Ошибки монтажа сливного патрубка после ремонта

Неправильная установка сливного патрубка турбины – критическая ошибка, приводящая к выдавливанию масла через уплотнения. При переборе турбокомпрессора несоответствие геометрии или положения сливной магистрали создает противодавление в картере ротора.

Масло не успевает возвращаться в поддон, скапливается в центральном корпусе турбины и под давлением газов преодолевает лабиринтные уплотнения вала. Результат – течи на стыке "горячей" улитки с выпускным коллектором и характерный сизый дым из выхлопной трубы.

Распространенные монтажные ошибки

- Перегиб или деформация шланга – гофрированная часть сливной магистрали не допускает радиус изгиба менее 100мм

- Несоосность фланцев – перекос при затяжке крепежа создает напряжение в патрубке

- Неверный угол наклона – отклонение от вертикали более 30° нарушает гравитационный сток

- Герметик в посадочном канале – избыток силикона уменьшает проходное сечение слива

| Симптом проблемы | Контрольная проверка |

|---|---|

| Масляные потеки на стыке "улитка-картридж" | Замер давления в картере турбины на холостых оборотах |

| Появление дыма при перегазовках | Визуальный осмотр сливной линии на предмет заломов |

Методы устранения: Обязательна замена сливного патрубка при обнаружении деформации. При установке нового элемента используйте только оригинальные прокладки и контролируйте соосность без принудительной стяжки болтов. Проверьте отсутствие контакта с элементами выхлопной системы – нагрев шланга свыше 120°C вызывает его дубление.

Неправильный угол наклона сливного маслопровода

Сливная магистраль турбины должна обеспечивать беспрепятственное гравитационное стекание масла обратно в поддон двигателя. Для этого трубопроводу необходим строго определенный угол наклона по всей длине – обычно 30-45° относительно горизонтали. Любое отклонение от этого диапазона критично для работы системы.

При недостаточном уклоне масло движется медленно, образуя застой в корпусе турбины. При избыточном угле или провисании трубки возникают воздушные пробки из-за турбулентности потока. В обоих случаях создается противодавление, препятствующее свободному сливу. Избыток масла в картридже турбины преодолевает лабиринтные уплотнения и проникает в компрессорную/турбинную часть.

Методы решения

- Проверка геометрии: Замерьте угол наклона маслопровода специальным инклинометром. Убедитесь в отсутствии прогибов или возвышений на трассе.

- Корректировка положения: Ослабьте хомуты крепления, задайте правильный уклон (минимальный непрерывный уклон – 30°), после чего надежно зафиксируйте трубку.

- Замена деформированных участков: При обнаружении перегибов, сплющиваний или затвердевания резиновых патрубков – установите новую магистраль.

- Контроль состояния поддона: Убедитесь, что сливное отверстие в поддоне двигателя не забито отложениями, а уровень масла не превышает норму.

| Симптом | Последствия | Действие |

|---|---|---|

| Малый угол (<30°) | Замедленный слив, застой масла | Увеличить наклон до 45° |

| Избыточный угол (>45°) | Аэрация потока, воздушные пробки | Снизить наклон до 30°-40° |

| Провисание трубки | Образование масляного "мешка" | Добавить кронштейн, выровнять трассу |

Использование неподходящего масла: вязкость и допуски

Неправильно подобранная вязкость масла критично влияет на работу турбины. Слишком густое масло не успевает быстро поступать к подшипникам и уплотнениям на высоких оборотах, вызывая масляное голодание и перегрев узлов. Слишком жидкое масло не создает устойчивую защитную пленку между вращающимися деталями, усиливая трение и износ.

Игнорирование специфических допусков производителя (например, VW 502.00/505.00, BMW Longlife, MB 229.5) приводит к аналогичным проблемам. Масла без требуемых сертификатов могут содержать неоптимальные присадки для защиты от экстремальных температур турбины, терять стабильность или образовывать отложения, блокирующие масляные каналы.

Последствия и решения

Ключевые проблемы из-за неподходящего масла:

- Протечки через уплотнения турбины: Избыточное давление в системе из-за загустевшего масла или разрушение сальников от перегрева

- Ускоренный износ подшипников скольжения: Недостаточная смазка при высокой вязкости или отсутствие защитной пленки при низкой

- Загрязнение интеркулера и впуска: Масло проникает в компрессорную часть из-за износа или закоксовки лабиринтных уплотнений

Способы устранения:

- Немедленная замена масла и фильтра на продукт с параметрами, строго соответствующими руководству по эксплуатации авто

- Контроль допусков производителя (указаны в сервисной книжке или технической документации)

- Использование масел с маркировкой "Turbo" или "для турбированных двигателей", обеспечивающих термостабильность

| Параметр | Риск при нарушении | Рекомендация |

| Вязкость (SAE) | 5W-30 вместо 5W-40 → ускоренный износ | Соблюдать сезонность и индекс вязкости |

| Допуски OEM | Отсутствие спецификации VW 505.01 → закоксовка | Проверять соответствие в техпаспорте масла |

| Качество базиса | Минеральное вместо синтетики → нагар на валу | Только синтетические или полусинтетические масла |

После замены масла необходимо проверить состояние турбины: наличие шума, люфт вала, следы масла в патрубках. При сильном загрязнении системы может потребоваться промывка масляных магистралей.

Превышение интервалов замены масла и фильтров

Пренебрежение регулярной заменой масла и фильтров приводит к деградации защитных свойств смазочного материала. Со временем масло теряет вязкость, накапливает продукты износа и кислотные соединения, превращаясь в абразивную субстанцию.

Изношенный масляный фильтр теряет способность улавливать твердые частицы, пропуская загрязнения в систему. Особенно критично это для турбины, где микронные зазоры подшипников чувствительны к чистоте масла.

Последствия для турбины

При работе с грязным маслом возникают три ключевые проблемы:

- Забивание масляных каналов – углеродистые отложения сужают или блокируют магистрали, подающие масло к подшипникам турбины

- Абразивный износ – твердые частицы царапают поверхности вала и вкладышей, увеличивая зазоры

- Термическая деградация – старое масло не справляется с отводом тепла от турбокомпрессора

Результатом становится нарушение масляной пленки в подшипниковом узле. Масло начинает просачиваться через увеличенные зазоры в сторону компрессора и турбины, проявляясь как выброс масла через интеркулер или дымление.

Методы решения

- Немедленная замена масла и фильтра с промывкой системы (при сильном загрязнении)

- Контроль состояния масла через лабораторный анализ каждые 5-7 тыс. км пробега

- Соблюдение регламента ТО с учетом условий эксплуатации:

| Тип масла | Стандартный интервал | Эксплуатация в тяжелых условиях* |

|---|---|---|

| Минеральное | 5 000 км | 3 500 км |

| Полусинтетика | 7 500 км | 5 000 км |

| Синтетика | 10 000 км | 7 000 км |

*Буксировка, городской режим, экстремальные температуры

После восстановления системы смазки обязательна проверка состояния турбины. При критическом износе подшипников замена масла лишь временно снизит течь, но не устранит причину.

Последствия длительной работы на грязном масле

Загрязненное масло теряет смазывающие свойства из-за накопления металлической стружки, сажи и продуктов окисления. Твердые частицы действуют как абразив, вызывая ускоренный износ подшипников турбины и уплотнений. Одновременно снижается способность масла отводить тепло от критически важных узлов.

Постоянное воздействие грязи приводит к закоксовыванию масляных каналов и засорению сетки маслоприемника. Это создает масляное голодание в системе, особенно при высоких оборотах турбины. Недостаточный поток масла резко увеличивает трение в подшипниковых узлах и температуру в картридже.

Критичные повреждения турбины

- Разрушение подшипников скольжения: Абразивные включения царапают валы и вкладыши, увеличивая зазоры. Появляется биение ротора.

- Пробитие лабиринтных уплотнений: Изношенные уплотнения пропускают масло в горячую часть. Возникает течь через компрессор/турбину.

- Заклинивание вала: При критическом перегреве вкладыши деформируются, останавливая ротор. Требуется замена картриджа.

| Симптом | Механизм повреждения |

|---|---|

| Синий дым из выхлопа | Масло просачивается в камеру сгорания через изношенные уплотнения |

| Свист турбины | Увеличенные зазоры в подшипниках и контакт ротора с корпусом |

| Падение давления масла | Забитые каналы и фильтрующие элементы |

Решающие меры: Немедленная замена масла и фильтра с промывкой системы. При наличии металлической стружки в поддоне – обязательная дефектовка турбины. Эксплуатация после восстановления требует использования масел с допуском производителя и сокращения интервалов замены на 30%.

Залипание клапана системы вентиляции картера

Клапан системы вентиляции картера (КВКГ), известный также как PCV-клапан, играет критическую роль в регулировании давления внутри картера двигателя. При его залипании в закрытом или открытом положении нарушается баланс давления, что приводит к избыточному накоплению картерных газов. Это создает противодавление в картере, препятствующее нормальному стоку масла из турбины.

Некорректная работа клапана провоцирует выброс масла через уплотнения турбокомпрессора. Избыточное давление выталкивает смазочный материал по пути наименьшего сопротивления – через сальники вала турбины, особенно при остановке двигателя, когда давление в картере резко падает, а масло еще продолжает поступать по инерции.

Диагностика и устранение неисправности

Основные признаки залипания PCV-клапана:

- Масляные подтёки в районе установки турбины

- Повышенный расход масла без явного дыма из выхлопа

- Запотевание стыков маслопроводов турбокомпрессора

Этапы проверки и ремонта:

- Визуальный осмотр: Проверка целостности шлангов вентиляции на наличие трещин или засоров.

- Тестирование клапана:

- Снять клапан и встряхнуть – исправный издает характерный стук

- Продуть воздухом: в одном направлении клапан должен пропускать воздух, в другом – блокировать

- Чистка или замена:

При незначительных отложениях поможет промывка очистителем карбюратора. При износе или необратимом загрязнении – обязательна замена на оригинальную деталь.

- Контроль сопутствующих систем: Проверка состояния маслоотделителя и воздушников.

| Состояние клапана | Воздействие на турбину | Решение |

|---|---|---|

| Залип в открытом положении | Подсос нефильтрованного воздуха, масляное голодание | Немедленная замена |

| Залип в закрытом положении | Рост давления в картере, выдавливание масла через сальники | Чистка или замена |

Важно: При частых залипаниях проанализируйте качество масла и состояние поршневых колец – износ ЦПГ ускоряет загрязнение системы вентиляции.

Разрушение поршневых колец и повышенные картерные газы

Разрушение или износ поршневых колец нарушает герметичность камеры сгорания, позволяя газам под высоким давлением (прорыв газов) проникать в картер двигателя. Это резко увеличивает давление в картерном пространстве, превышая штатные значения системы вентиляции.

Избыточные картерные газы насыщаются масляным туманом и через систему PCV (принудительной вентиляции картера) попадают во впускной тракт. Турбина, будучи частью этого тракта, всасывает загрязнённую маслом газовоздушную смесь, что приводит к накоплению смазки в интеркулере, патрубках и корпусе компрессора.

Способы диагностики и решения

- Замер компрессии и тест на утечку: выявление негерметичности цилиндров.

- Анализ состояния масла: присутствие металлической стружки указывает на износ колец.

- Проверка давления в картере: манометром на маслозаливной горловине при работе двигателя под нагрузкой.

- Капитальный ремонт ДВС: замена поршневых колец, шлифовка/расточка цилиндров.

- Чистка системы PCV: клапанов, маслоотделителя и магистралей для восстановления вентиляции.

- Установка маслоуловителя: временное решение для снижения попадания масла в турбину.

| Симптомы | Действия |

|---|---|

| Сизый дым из выхлопа, рост расхода масла | Диагностика компрессии, осмотр цилиндро-поршневой группы |

| Масло в интеркулере/патрубках турбины | Проверка системы вентиляции картера, замер давления в картере |

Проблемы с герметичностью уплотнений турбины после перегрева

Перегрев турбокомпрессора – критическое состояние, при котором температурные нагрузки превышают проектные возможности уплотнительных элементов. Резиновые сальники и графитовые кольца теряют эластичность, а металлические компоненты деформируются из-за теплового расширения, что нарушает их геометрию и плотность прилегания.

Особенно уязвимы масляные уплотнения вала турбины: при перегреве масло в картридже коксуется, образуя твердые отложения на поверхности вала. Эти наросты царапают уплотнительные кромки при вращении, создавая микрощели для проникновения масла в горячую или холодную часть турбины.

Причины и последствия нарушения герметичности

Основные факторы утечек после перегрева:

- Карбонизация масла – закоксовывание каналов и зазоров уплотнений из-за термического разложения смазки.

- Деформация корпуса центрального картриджа – перекос посадочных мест под уплотнительные кольца.

- Потеря упругости материалов – "задубление" резиновых сальников или растрескивание графитовых колец.

Результат – масло просачивается либо в выпускной тракт (синий дым из выхлопа), либо во впускной коллектор (масляные отложения на интеркулере и дросселе).

Способы устранения

- Замена картриджа турбины – единственный надежный метод при повреждении вала или деформации корпуса.

- Чистка и восстановление (редко) – ультразвуковая очистка картриджа с заменой уплотнений, если вал не имеет выработки.

- Контроль системы смазки:

- Проверка давления и объема подачи масла

- Замена масла и фильтра с сокращением интервалов ТО

- Использование термостойких синтетических масел

| Симптом | Диагностика | Решение |

|---|---|---|

| Сизый дым при разгоне | Осмотр впускного тракта на масляные пятна | Замена сальников компрессорной части |

| Жжение масла на парковке | Проверка люфта вала турбины | Замена картриджа или турбины в сборе |

Важно: После перегрева обязательна диагностика системы охлаждения турбины (при наличии) и интеркулера – их неисправности часто становятся первопричиной экстремального роста температур.

Нарушение геометрии посадочных мест уплотнений

Деформация или износ посадочных мест уплотнительных колец (в корпусе турбины или картриджа) нарушает герметичность системы. Поверхности, контактирующие с уплотнениями (например, канавки под кольца или посадочные площадки), теряют идеальную плоскостность или круглую форму из-за перегрева, механических повреждений при сборке/разборке, коррозии или усталости металла.

Неровности, задиры, овальность или конусность поверхностей препятствуют равномерному прилеганию уплотнительных колец по всему периметру. Образуются локальные зазоры, через которые масло под давлением просачивается во впускной/выпускной тракт турбины или наружу, приводя к течи и повышенному расходу.

Причины и диагностика

Основные факторы, вызывающие деформацию:

- Термические перегрузки: Работа "на стопе", резкие охлаждения (например, попадание воды), неисправности системы охлаждения двигателя.

- Механические повреждения: Неаккуратная установка/снятие турбины, использование несоответствующего инструмента, затяжка болтов с нарушением момента или порядка.

- Коррозия: Воздействие агрессивных компонентов выхлопных газов или некачественного масла.

- Естественный износ: Длительная эксплуатация в условиях высоких температур и вибраций.

Диагностика требует визуального осмотра и инструментального контроля:

- Тщательная очистка посадочных зон от нагара и отложений.

- Проверка плоскостности привалочных поверхностей корпуса линейкой и щупом.

- Измерение диаметров и овальности канавок под уплотнения нутромером или микрометром.

- Поиск задиров, рисок, эллипсности, следов коррозии.

Способы решения

Метод ремонта зависит от степени повреждения:

| Тип дефекта | Способ устранения | Примечание |

|---|---|---|

| Незначительные задиры, заусенцы | Аккуратная ручная притирка абразивной пастой или мелкой шкуркой | Требует осторожности, чтобы не нарушить геометрию |

| Локальные вмятины, искривление плоскости | Фрезеровка/шлифовка поверхности на станке | Необходимо специализированное оборудование и точный расчет съема металла |

| Сильная деформация, глубокие выработки, коррозия | Замена корпуса турбины или картриджа целиком | Единственно надежное решение при критических повреждениях |

Важно: После любого механического восстановления поверхности обязательна ультразвуковая очистка для удаления абразивных частиц. Установка новых уплотнений на неподготовленную поверхность приведет к быстрому повторному течению масла.

Загрязнение воздушного фильтра и влияние на давление в картере

Сильное загрязнение воздушного фильтра создает сопротивление на впуске, нарушая баланс воздушно-топливной смеси. Двигатель вынужден работать с повышенным усилием для забора воздуха, что провоцирует рост разрежения во впускном коллекторе.

Это усиленное разрежение распространяется через систему вентиляции картера (PCV), создавая внутри двигателя значительное отрицательное давление. При таком дисбалансе маслоуловитель не справляется с отделением масляной взвеси из картерных газов.

Механизм попадания масла в турбину

Основные последствия для турбины:

- Избыточное всасывание масляных паров: Сильное разрежение "вытягивает" масляный туман через патрубок вентиляции картера напрямую во впуск турбокомпрессора

- Нарушение работы маслоотражателя: Лабиринтные уплотнения турбины не рассчитаны на постоянный контакт с большими объемами масляной эмульсии

- Забивание дренажного канала: Коксование излишков масла в сливной магистрали создает противодавление, усугубляющее протечки

Критические симптомы проблемы:

| Визуальные признаки | Технические последствия |

| Масляные пятна на стыках впускного тракта | Падение мощности двигателя |

| Масляный нагар на лопатках турбины | Задымление выхлопа (сизый или синий дым) |

| Замасливание интеркулера | Ускоренный износ подшипников турбокомпрессора |

Профилактика и устранение

- Регламентная замена фильтра: Устанавливать новый воздушный фильтр каждые 15 000 км или согласно мануалу

- Контроль состояния патрубков PCV: Проверять целостность и чистоту каналов вентиляции картера

- Чистка маслоотделителя: При сильном загрязнении демонтировать и промыть сепаратор

- Диагностика давления: Замерить разрежение во впускном коллекторе при работе на холостом ходу (норма: 0.5-0.7 бар)

Важно: При хроническом загрязнении фильтра дополнительно проверьте датчик массового расхода воздуха (ДМРВ) – на нем могут остаться масляные отложения, искажающие показания.

Износ направляющих втулок клапанов двигателя

Износ направляющих втулок клапанов приводит к образованию зазора между стержнем клапана и стенкой втулки. Этот дефект нарушает герметичность газораспределительного механизма, создавая путь для проникновения моторного масла. Масло, предназначенное для смазки клапанного механизма, начинает просачиваться через увеличенные зазоры непосредственно в камеры сгорания или выпускной тракт.

При работе двигателя масло, попавшее в выпускную систему, движется вместе с выхлопными газами в сторону турбокомпрессора. Турбина активно захватывает эти масляные пары и жидкости, что проявляется в виде "гона" масла через турбонагнетатель. Дополнительным фактором является разрежение в выпускном коллекторе на некоторых режимах, которое буквально "затягивает" масло через изношенные втулки.

Способы решения проблемы

- Диагностика состояния ГРМ: Замер компрессии, проверка герметичности цилиндров, визуальный осмотр свечей зажигания/накала на наличие масляных отложений.

- Замена направляющих втулок:

- Снятие ГБЦ и демонтаж клапанов

- Удаление старых втулок специальным инструментом

- Прессовка новых втулок с соблюдением посадки

- Обработка седел клапанов и притирка фасок

- Контроль состояния маслосъемных колпачков: Обязательная замена сальников клапанов при ремонте втулок, так как эти элементы работают в связке.

- Проверка вентиляции картера: Убедиться, что система PCV не создает избыточного давления в картере, усугубляющего утечки.

| Симптом проблемы | Последствия для турбины |

|---|---|

| Синий дым из выхлопа | Замасливание лопаток турбины и компрессора |

| Масло в интеркулере/патрубках | Загрязнение каналов подачи воздуха |

| Снижение уровня масла в двигателе | Коксование подшипникового узла турбины |

Важно: После замены втулок необходимо тщательно промыть интеркулер и магистрали подачи воздуха для удаления остатков масла.

Неисправности турбонаддува с изменяемой геометрией (VGT/VNT)

Турбины с изменяемой геометрией оснащены подвижными направляющими лопатками, регулирующими поток выхлопных газов для оптимизации давления наддува. Сложность механизма VGT/VNT повышает риск специфических неисправностей, приводящих к проникновению масла в компрессорную или турбинную часть. Утечки масла через уплотнения вала в таких турбокомпрессорах часто вызваны нарушениями работы геометрии или сопутствующими факторами.

Некорректное функционирование системы изменения геометрии создает дисбаланс давлений в картридже турбины, провоцируя выдавливание смазочного материала через сальники. Проблема усугубляется при сочетании с износом уплотнений, засорами сливной магистрали или нарушениями давления в системе смазки.

Основные причины и методы устранения

-

Закоксовывание направляющих лопаток

Накопление сажи ограничивает подвижность лопаток, вызывая повышенное противодавление на выпуске и разрежение на впуске. Это нарушает баланс давлений вокруг уплотнений вала, вытягивая масло в компрессор.

Решение: Демонтаж и механическая/химическая очистка узла VGT, замена невосстановимых компонентов. Профилактика – использование качественного масла и регулярные прогазовки.

-

Неисправность актуатора или вакуумного регулятора

Поломка сервопривода, утечки в вакуумных магистралях или сбои электронного управления фиксируют лопатки в неоптимальном положении. Это приводит к локальным зонам высокого давления, выдавливающим масло через сальники.

Решение: Проверка герметичности вакуумной системы, замена актуатора или корректировка положения штока. Диагностика датчиков и блока управления.

-

Забитый маслосливной канал

Засорение сливной трубки нагаром или деформация патрубка препятствуют отводу масла из картриджа. Скопление смазки повышает давление в узле, преодолевающее сопротивление уплотнений.

Решение: Прочистка или замена сливного патрубка, контроль уклона магистрали. Устранение причин коксообразования.

-

Износ уплотнений вала из-за дисбаланса

Залипание лопаток VGT вызывает вибрации ротора, ускоряющие износ маслосъемных колец и графитовых втулок. Поврежденные уплотнения теряют герметичность даже при нормальном давлении.

Решение: Замена турбокартриджа или капитальный ремонт турбины с балансировкой вала. Обязательная очистка геометрии при установке.

| Дополнительные факторы | Влияние на утечки масла | Действия |

|---|---|---|

| Высокое давление картерных газов | Создает противодавление в сливной магистрали, замедляя сток масла | Диагностика системы вентиляции картера, замена маслоотделителя |

| Неподходящее моторное масло | Низкая термостойкость провоцирует закоксовывание каналов VGT | Применение масел с допуском OEM (например, VW 504.00/507.00) |

| Деформация корпуса турбины | Нарушает соосность вала, вызывая перекос уплотнений | Замена корпуса или всей турбоагрегата |

Засорение каналов подачи масла к подшипникам турбины

Засорение маслопроводящих каналов – критичная неисправность, препятствующая нормальной смазке подшипников турбины. Масляное голодание узла трения вызывает перегрев, ускоренный износ вала и втулок, что в итоге приводит к выдавливанию смазки через уплотнения и сальники.

Основными источниками загрязнений становятся продукты износа двигателя (металлическая стружка, нагар), некачественное или старое масло, образующее шламовые отложения, а также посторонние частицы из-за несвоевременной замены фильтров или негерметичности системы.

Причины и последствия засорения

Перекрытие сечения масляных магистралей происходит постепенно, но последствия проявляются резко:

- Локальные отложения в изгибах трубок, узких переходниках или регуляторах давления

- Коксование масла в зонах высоких температур (особенно при перегревах турбины)

- Деформация каналов из-за механических повреждений или коррозии

Результатом становятся характерные симптомы:

| Признак | Механизм возникновения |

| Синий дым из выхлопа | Масло просачивается в камеру сгорания через повреждённые уплотнения |

| Подтёки масла на корпусе турбины | Повышенное давление в картере из-за закоксовывания сливной магистрали |

| Свист или гул подшипников | Работа узла трения "на сухую" с перегревом |

Методы устранения

Для восстановления нормальной циркуляции масла требуется комплекс мер:

- Механическая прочистка демонтированных маслопроводов специнструментом с последующей продувкой сжатым воздухом

- Промывка системы специальными составами (при частичном засоре без демонтажа)

- Замена критически забитых трубок, переходников или регуляторов давления

- Обязательная замена масла и фильтра после процедуры очистки

Важно: При обнаружении металлической стружки в масляных каналах необходима диагностика состояния подшипников и вала турбины – выработка часто требует капитального ремонта узла.

Последствия гидроудара в турбокомпрессоре

Гидроудар в турбокомпрессоре возникает при попадании жидкости (чаще всего моторного масла или конденсата) в камеру сгорания или на лопатки турбины. Это провоцирует резкую остановку вращающегося ротора из-за несжимаемости жидкости, создавая ударную нагрузку на компоненты системы.

Энергия удара многократно превышает расчетные нагрузки турбины, что приводит к критическим механическим повреждениям. Скорость разрушения зависит от объема жидкости и оборотов турбины, но последствия всегда требуют немедленной диагностики и ремонта.

Основные виды повреждений

- Деформация или перелом вала – мгновенная остановка вызывает изгиб/разрыв стального вала из-за крутильной нагрузки.

- Разрушение лопаток – лопатки компрессора или турбины обламываются при контакте с жидкостью, попадая в двигатель.

- Повреждение подшипников – шариковые или плавающие втулки деформируются, приводя к дисбалансу ротора.

- Пробитие уплотнений – ударная волна повреждает маслосъемные кольца, вызывая течь масла в выпускной тракт или интеркулер.

Косвенные последствия включают заклинивание ротора, разрушение крыльчатки об корпус турбины и попадание металлической стружки в двигатель. В 90% случаев гидроудар требует замены турбокомпрессора из-за неремонтопригодности поврежденных компонентов.

Некорректная работа перепускного клапана (wastegate)

Неправильная работа wastegate напрямую влияет на давление выхлопных газов, воздействующих на турбину. При заклинивании клапана в закрытом положении турбина вынуждена вращаться на экстремальных оборотах, создавая избыточное давление в картере двигателя.

Из-за резкого роста давления масло выдавливается через сальники турбокомпрессора. Дополнительно перегрев узла ускоряет деградацию уплотнений, а нарушение баланса газов/масла в системе вентиляции картера (PCV) усугубляет проблему.

Причины и способы устранения

Основные причины неисправности wastegate:

- Заклинивание заслонки (нагар, коррозия, деформация)

- Разрыв или утечка в диафрагме актуатора (трещины, износ)

- Засорение/обрыв вакуумных трубок (трещины, оплавление, отсоединение)

- Поломка электронного регулятора (отказ сервопривода, сбой датчиков)

Методы решения проблемы:

- Диагностика давления наддува – проверка отклонений от нормы сканером или манометром

- Чистка заслонки и штока – удаление нагара спецрастворами без механического повреждения

- Тест актуатора – вакуумным насосом (для пневматических) или сканером (для электронных)

- Замена компонентов – диафрагмы, трубок, сервопривода при обнаружении дефектов

- Калибровка положения заслонки – регулировка тяги согласно данным производителя

Глушение двигателя сразу после высоких нагрузок

Резкая остановка мотора после интенсивной эксплуатации (например, скоростной трассы или буксировки) создаёт критический перепад температур в турбокомпрессоре. Раскалённая центральная часть турбины (картридж) перестаёт получать свежее масло, но инерция ротора сохраняется, а остатки смазки в подшипниках под воздействием высокого остаточного тепла начинают коксоваться.

Масляное голодание и термический удар в этот момент вызывают несколько взаимосвязанных проблем. Отложения кокса постепенно забивают масляные каналы в картридже и повреждают поверхности скольжения вала и подшипников. Это нарушает герметичность системы и приводит к проникновению масла как со стороны компрессора (впуск), так и со стороны турбины (выпуск).

Последствия и решения

Основные негативные эффекты преждевременного глушения:

- Коксование масла: Остатки масла в перегретом картридже превращаются в твёрдый углеродистый налёт, засоряя узкие маслоподающие отверстия и каналы.

- Износ подшипников скольжения: Недостаточная смазка вращающегося вала на остаточных оборотах вызывает абразивный износ вкладышей и поверхности вала.

- Потеря герметичности: Повреждённые подшипники и вал приводят к увеличению зазоров, через которые масло под давлением начинает просачиваться в корпус турбины и далее – во впускной или выпускной тракт.

Способы предотвращения проблемы:

- Соблюдать режим "остывания" турбины: После высоких нагрузок дать двигателю поработать на холостом ходу 1-3 минуты перед выключением зажигания. Это обеспечит циркуляцию масла и охлаждение картриджа.

- Использовать турбо-таймер (если установлен): Устройство автоматически поддерживает работу двигателя на холостом ходу заданное время после извлечения ключа из замка зажигания.

- Применять масла с допуском для турбированных двигателей: Специальные составы обладают повышенной стойкостью к коксованию при высоких температурах.

- Контролировать состояние масляной системы: Своевременно менять масло и фильтр, использовать качественные продукты, проверять давление масла.

| Ситуация | Риск для турбины | Рекомендуемое действие |

|---|---|---|

| Длительная поездка по трассе на высокой скорости | Очень высокий | Остывание 2-3 минуты |

| Буксировка тяжелого прицепа в гору | Высокий | Остывание 1.5-2 минуты |

| Агрессивная городская езда (старт-стоп) | Средний | Остывание 30-60 секунд |

Игнорирование режима остывания существенно сокращает ресурс турбокомпрессора и является одной из ключевых причин появления масла на его выходе. Регулярная практика холостой работы перед остановкой двигателя – самый эффективный метод профилактики.

"Холодные" пуски и их влияние на ресурс уплотнений

При холодном пуске двигателя масло в картере и маслопроводах турбины имеет высокую вязкость из-за низкой температуры. Это препятствует его быстрой циркуляции и созданию защитной масляной пленки на деталях турбокомпрессора, включая уплотнения вала. В первые секунды после запуска турбина вращается под высокой нагрузкой (особенно при резком нажатии на педаль газа), а подшипники и кольца уплотнений работают в условиях масляного голодания.

Уплотнения турбины (сальники) изготавливаются из термостойких материалов, но при низких температурах теряют эластичность. Сухое трение в сочетании с резким нагревом вращающегося вала приводит к микротрещинам и ускоренному износу уплотнительных колец. Поврежденные уплотнения не могут удерживать масло под давлением, и оно начинает просачиваться во впускной или выпускной тракт, проявляясь как "гонит масло".

Последствия частых холодных пусков

- Деформация колец уплотнений из-за теплового удара при контакте раскаленного вала с холодным маслом

- Задиры на посадочных поверхностях вала турбины из-за недостаточной смазки

- Потеря герметичности масляного контура в зоне картриджа турбины

- Коксование масла в зазорах уплотнений при последующем нагреве

Для минимизации ущерба критически важно соблюдать режим прогрева: после холодного пуска двигатель должен работать на холостых оборотах 1-3 минуты до появления давления в масляной системе и прогрева антифриза до 40-50°C. Избегайте резких ускорений до полного выхода мотора на рабочую температуру. В регионах с суровыми зимами рекомендуется применение предпусковых подогревателей и масел с низкотемпературным классом вязкости (например, 0W-30).

Агрессивный тюнинг: повышение давления наддува и масложор

Агрессивный тюнинг, направленный на радикальное повышение давления наддува турбины, создаёт экстремальные нагрузки на систему смазки. Турбокомпрессор вращается на запредельных оборотах (часто свыше 150 000 об/мин), а масло выполняет критически важные функции: охлаждение раскалённых подшипников и вала, а также создание защитной масляной плёнки между трущимися поверхностями.

При чрезмерном увеличении давления наддува штатная система смазки двигателя и конструкция самой турбины часто перестают справляться. Возникает избыточное давление в картере, масло "выдавливается" через слабые точки, а подшипники турбины испытывают масляное голодание или работают в условиях разрушения масляного клина. Это прямой путь к ускоренному износу, повреждению уплотнений и активному "го́ну" масла как во впуск, так и в выпуск.

Причины масложора при агрессивном тюнинге

- Превышение расчётных зазоров в подшипниковом узле: Экстремальные обороты и температуры увеличивают зазоры между валом и втулками. Масло просачивается через расширившиеся зазоры быстрее, чем рассчитано заводом.

- Разрушение масляного клина: Слишком высокие нагрузки и обороты "разрывают" масляную плёнку. Возникает сухое трение, перегрев, деформация вала и повреждение уплотнительных колец (маслосъёмных поршней).

- Неадекватная производительность масляного насоса: Штатный насос не обеспечивает необходимый объём и давление масла для поддержания клина при возросших оборотах турбины.

- Повышенное давление в картере (Blow-by): Мощный наддув увеличивает прорыв газов в картер. Штатная система вентиляции не справляется, создаётся избыточное давление, "выдавливающее" масло через сальники турбины и другие уплотнения.

- Перегрев масла: Экстремальные температуры турбины перегревают масло, снижая его вязкость и смазывающие свойства. Тонкое масло легче проникает через зазоры и уплотнения.

Способы решения проблемы

- Апгрейд системы смазки:

- Установка масляного насоса повышенной производительности.

- Монтаж дополнительного масляного радиатора для эффективного охлаждения.

- Использование масел с высокой термостабильностью и подходящей для высокооборотных турбин вязкостью (часто синтетика 5W-50, 10W-60).

- Усиление системы вентиляции картера (PCV):

- Замена штатной системы на маслоотделитель циклонного типа или систему с принудительным откачкой (вакуумный насос).

- Увеличение диаметра магистралей вентиляции.

- Выбор правильной турбины:

- Использование турбокомпрессоров, изначально рассчитанных на высокое давление и обороты (например, с шарикоподшипниковым картриджем вместо втулочного).

- Применение турбин с усиленными сальниками и уплотнениями.

- Контроль параметров:

- Обязательная установка точных манометров давления масла (до и после турбины) и датчиков температуры масла.

- Использование калиброванного актуатора или электронного управляющего клапана (boost controller) для точной и безопасной регулировки наддува.

- Регулярное обслуживание:

- Уменьшение интервалов замены масла и фильтра.

- Частая проверка состояния масла на предмет потери вязкости и загрязнения.

- Периодический осмотр турбины, патрубков и интеркулера на наличие масляных отложений.

| Проблема | Последствие для маслосистемы | Ключевое решение |

|---|---|---|

| Сверхвысокие обороты турбины | Разрушение масляного клина, износ втулок/вала | Турбина на шарикоподшипниках, усиленный маслонасос |

| Избыточное давление в картере | Выдавливание масла через сальники | Мощная система вентиляции (catch can, вакуумный насос) |

| Перегрев масла | Снижение вязкости, потеря защитных свойств | Дополнительный маслорадиатор, термостойкое масло |

Важно: Агрессивный тюнинг требует комплексного подхода. Повышение наддува без соответствующего усиления системы смазки и вентиляции картера гарантированно приведёт к масложору и быстрому выходу турбины из строя. Профессиональная настройка и качественные компоненты – обязательное условие.

Диагностика давления картерных газов манометром

Для проверки давления картерных газов потребуется механический манометр с диапазоном измерений 0–0,5 бар и переходник для вкручивания в место штатного датчика давления масла или маслозаливную горловину. Запустите двигатель и прогрейте его до рабочей температуры (80–90°C), так как показания на холодном моторе будут некорректными.

Снимите датчик давления масла или открутите маслозаливную крышку, установите переходник с манометром. Зафиксируйте показания прибора на холостых оборотах (600–900 об/мин) и при средних оборотах (2500–3000 об/мин). Нормальное давление в картере не должно превышать 15–25 мбар (0,015–0,025 бар) на холостом ходу и 50–70 мбар (0,05–0,07 бар) под нагрузкой.

Анализ результатов измерений

Превышение допустимых значений указывает на:

- Износ цилиндропоршневой группы (трещины поршней, залегание колец)

- Деформацию или закоксовку маслосъемных колпачков

- Засорение системы вентиляции картера (клапан PCV, патрубки, сепаратор)

Последовательность действий при высоком давлении:

- Проверьте систему вентиляции: продуйте патрубки, протестируйте клапан PCV на сопротивление

- Выполните компрессионный тест и замер утечек через цилиндры

- Осмотрите свечи зажигания на наличие масляных отложений

- Проанализируйте состояние масла (признаки разжижения топливом)

| Обороты двигателя | Нормальное давление | Критическое давление |

|---|---|---|

| Холостой ход | 0,015–0,025 бар | > 0,04 бар |

| 2500–3000 об/мин | 0,05–0,07 бар | > 0,1 бар |

Важно: При показаниях выше 0,1 бар турбина неизбежно выталкивает масло через уплотнения вала. После ремонта двигателя или чистки системы вентиляции повторите замеры для контроля эффективности работ.

Контроль давления и объема подачи масла к турбине

Недостаточный объем или давление масла провоцирует масляное голодание подшипников турбины. Это ведет к перегреву, ускоренному износу узла и появлению зазоров, через которые масло просачивается в компрессорную или турбинную часть. Избыточные давление или количество масла создают нагрузку на сальники турбокомпрессора, превышающую их расчетные возможности уплотнения.

Критически важно обеспечить соответствие параметров смазки требованиям производителя турбины. Регулярная проверка системы подачи масла предотвращает утечки, снижает риск выхода турбокомпрессора из строя и удлиняет его ресурс. Контроль включает диагностику как механических компонентов, так и характеристик самой смазочной жидкости.

Ключевые аспекты контроля

Основные элементы системы, требующие проверки:

- Масляный насос: износ шестерен или роторов снижает производительность.

- Редукционный клапан: заклинивание, загрязнение или износ пружины нарушают регулировку давления.

- Маслопроводы и каналы: засоры (шлам, нагар), сужение просвета, механические повреждения.

- Масляный фильтр: загрязнение, несоответствие потоку, разрушение перепускного клапана.

- Вязкость и качество масла: разжижение топливом, старение, неподходящая спецификация.

Диагностические методы и решения:

| Проблема | Диагностика | Решение |

|---|---|---|

| Низкое давление масла | Замер манометром на входе в турбину, сравнение с нормой | Чистка/замена фильтра, ремонт насоса, регулировка/замена редукционного клапана |

| Избыточное давление | Контроль манометром, проверка работы клапана | Замена редукционного клапана, промывка масляных магистралей |

| Недостаточный объем | Визуальный осмотр подачи на работающем двигателе (при снятой трубке), замеры проточности | Устранение засоров в каналах, замена деформированных трубок, проверка уровня масла в картере |

| Загрязнение масла | Анализ пробы масла, визуальная оценка | Замена масла и фильтра, промывка системы, устранение причин попадания примесей |

Профилактические меры: Соблюдайте интервалы замены масла и фильтра, используйте только рекомендованные производителем смазочные материалы. Регулярно проверяйте герметичность системы, состояние трубок и соединений. При установке новой или восстановленной турбины убедитесь в чистоте масляных магистралей перед запуском.

Проверка сливной магистрали на засоры

Непроходимость сливной магистрали турбины – критичная неисправность, приводящая к противодавлению в картридже. Масло не успевает стекать в поддон, из-за чего выдавливается через уплотнения вала и сальники, попадая в интеркулер или выпускной тракт.

Диагностика сливного канала выполняется последовательно, начиная с простых методов. Основные этапы включают визуальный осмотр, механическую проверку проходимости и оценку состояния сопряжённых систем.

- Визуальный осмотр трассы

- Проверьте сливной шланг на перегибы, вмятины, заломы или следы оплавления от близко расположенных деталей выпускной системы

- Убедитесь в правильности уклона магистрали (минимальный уклон 30° по отношению к блоку двигателя)

- Демонтаж и очистка

- Отсоедините шланг от турбины и блока цилиндров

- Осмотрите внутренние стенки на наличие:коксовых отложений, металлической стружки, деформации

- Прочистите канал жёсткой щёткой и промойте бензином/растворителем

- Продувка магистрали

- Подайте сжатый воздух (1-2 атм) через шланг в направлении, обратном потоку масла

- При свободном прохождении воздуха на выходе из блока слышен характерный "булькающий" звук

- Сопротивление воздуху или его отсутствие указывает на засор

- Контроль системы вентиляции картера (PCV)

- Проверьте чистоту маслоотделителя и патрубков

- Засор PCV создаёт избыточное давление в картере, блокирующее слив масла из турбины

| Признак засора | Воздействие на слив |

|---|---|

| Коксование канала | Сужение диаметра магистрали на 50% и более |

| Деформация шланга | Полное перекрытие потока в месте перегиба |

| Загрязнение PCV | Повышение противодавления в картере |

После очистки или замены сливной магистрали запустите двигатель на 5-10 минут без нагрузки, затем проверьте соединения на отсутствие подтёков масла. Контролируйте уровень смазки – превышение нормы ускоряет повторное замасливание трассы.

Инспекция воздушных патрубков на наличие масляных следов

Обнаружение масляных следов внутри воздушных патрубков системы впуска является важным диагностическим признаком проблем с турбокомпрессором или системой вентиляции картера. Эти патрубки соединяют воздушный фильтр с турбиной (компрессорной частью) и далее интеркулер с дроссельной заслонкой/впускным коллектором.

Масло в этих магистралях указывает на то, что смазочный материал преодолел барьеры уплотнений турбины (лабиринтные или маслосъемные кольца) либо поступает в избытке из системы вентиляции картерных газов (PCV/КВКГ), которая также подключена к впускному тракту. Тщательный осмотр помогает локализовать источник проблемы.

Как проводить инспекцию

Для выявления масляных следов необходим визуальный и тактильный осмотр:

- Осмотр внешней поверхности патрубков: Ищите видимые потеки масла, масляную пыль или влажные пятна на стыках, соединениях, изгибах и по всей длине шлангов.

- Проверка соединений: Особое внимание уделите местам соединения патрубков с турбокомпрессором (вход компрессора и выход после интеркулера), корпусом воздушного фильтра, интеркулером и впускным коллектором. Ослабленные хомуты, трещины в резине или пластике наконечников – частые точки утечек.

- Внутренний осмотр патрубков:

- Снимите воздушный патрубок, идущий от воздушного фильтра ко входу в компрессорную часть турбины. Загляните внутрь. Небольшой масляный налет на стенках ближе к турбине может быть вариантом нормы для старых двигателей или при агрессивной езде, но явные скопления масла или капли – тревожный знак.

- Снимите патрубок, идущий от выхода компрессора турбины к интеркулеру и/или далее к впускному коллектору. Проверьте его внутреннюю поверхность на всем протяжении. Особенно тщательно осмотрите нижнюю часть патрубков и места их соединений, где масло может скапливаться.

- Проверьте интеркулер (если установлен): Следы масла на выходе из интеркулера или внутри него явно указывают на источник масла выше по потоку – турбину или КВКГ.

- Тактильная проверка: Проведите пальцем (в перчатке) по внутренней поверхности снятых патрубков. Ощутимый слой масла или жирная, липкая пленка подтверждают проблему.

Интерпретация находок:

| Место обнаружения масла | Возможный источник |

|---|---|

| Патрубок перед турбиной (от фильтра ко входу компрессора) | Система вентиляции картера (КВКГ/PCV) - избыточное поступление масляных паров |

| Патрубок после турбины (от выхода компрессора к интеркулеру/коллектору) |

|

| Оба патрубка + интеркулер | Комбинация проблем (чаще всего неисправность КВКГ + начинающиеся проблемы с уплотнением турбины) |

Обнаружение значительного количества масла в воздушных патрубках требует немедленной диагностики. Игнорирование проблемы приводит к загрязнению интеркулера, дроссельной заслонки, впускного коллектора и камер сгорания, что чревато падением мощности, детонацией, закоксовыванием поршневых колец, повышенным расходом масла и, в конечном итоге, дорогостоящим ремонтом двигателя или заменой турбокомпрессора.

Анализ состояния турбины при снятии: люфты и повреждения

После демонтажа турбокомпрессора требуется тщательный визуальный осмотр и проверка механических параметров. Основное внимание уделяется оценке осевого и радиального люфтов роторной группы, а также поиску физических повреждений корпусов, крыльчаток и элементов масляного контура.

Используйте индикаторные часы для точного замера люфтов. Радиальный зазор проверяется перпендикулярным покачиванием вала, осевой – продольным смещением. Превышение допустимых значений свидетельствует об износе подшипников или втулок. Параллельно осмотрите геометрию лопаток компрессора и турбины на предмет сколов, деформаций или контакта с улиткой.

Ключевые дефекты при диагностике

- Критический осевой люфт (более 0.05-0.08 мм): разрушение упорных шайб, перегрев подшипников

- Увеличенный радиальный люфт (свыше 0.8-1.0 мм): износ втулок, биение вала

- Задиры на поверхностях картриджа: недостаток масла, загрязнение смазки

- Трещины в корпусе турбины: термические перегрузки, механические напряжения

| Параметр | Норма | Признак неисправности |

|---|---|---|

| Осевой люфт вала | 0.03-0.05 мм | Вибрация, вой турбины |

| Радиальный люфт вала | 0.5-0.7 мм | Масляное голодание, контакт лопаток |

| Состояние лопаток | Чистые, без деформаций | Загибы, эрозия, следы касания |

Обнаружение масляного нагара в холодной части укажет на износ сальников, тогда как металлическая стружка в картридже сигнализирует о разрушении подшипников. Проверьте герметичность каналов подачи масла – закупорка или сужение просвета приводят к масляному голоданию.

- Фиксируйте люфты индикатором с точностью 0.01 мм

- Исследуйте внутренние поверхности корпусов на риски и эллипсность

- Контролируйте чистоту масляных полостей – отложения говорят о перегреве

Деформация вала или корпуса турбины требует обязательной замены узла. При локальных повреждениях крыльчаток допустим ремонт методом шлифовки, но утрата более 10% массы лопатки исключает восстановление. Все обнаруженные несоответствия должны сопоставляться с симптомами утечки масла.

Чистка системы вентиляции картера: пошаговый метод

Загрязнение системы вентиляции картера – частая причина избыточного давления картерных газов, выталкивающего масло через уплотнения турбины. Отложения масляного нагара и кокса сужают каналы, нарушая циркуляцию газов и создавая избыточное давление в картере.

Регулярная очистка узла предотвращает выброс масла в турбину, снижает расход смазочного материала и продлевает ресурс двигателя. Процедура требует аккуратности, но выполнима без специнструмента.

Практическое руководство по очистке

Необходимые материалы: очиститель карбюратора или дроссельной заслонки, ёршики для труб, мягкие кисти, ветошь, перчатки, новая прокладка клапана PCV (при наличии).

- Демонтаж компонентов

- Отсоедините воздуховод от клапана вентиляции картера (PCV) и маслоотделителя

- Снимите шланги, ведущие к впускному коллектору и клапану PCV

- Извлеките маслоотделитель (обычно расположен под клапанной крышкой или в блоке цилиндров)

- Аккуратно демонтируйте клапан PCV, прикипевшие соединения обработайте WD-40

- Механическая очистка

- Замочите детали в очистителе на 20-30 минут для размягчения отложений

- Пройдитесь ёршиком по внутренним каналам маслоотделителя

- Жёсткой кистью удалите нагар с лабиринтных перегородок

- Продуйте все каналы сжатым воздухом (направление – от двигателя к выходу)

- Проверка клапана PCV

- Встряхните клапан: исправный издает характерный стук

- Проверьте пропускную способность: воздух должен проходить только в одну сторону

- При заклинивании или износе – замените клапан

- Сборка и тестирование

- Установите новую прокладку клапана PCV

- Соберите систему в обратной последовательности

- Запустите двигатель: проверьте герметичность соединений мыльным раствором

- Контролируйте уровень масла после 100-200 км пробега

Критерии успеха: стабилизация давления масла, прекращение дымления выхлопа, отсутствие масляных потёков на турбине. Процедуру рекомендуется повторять каждые 40-60 тыс. км пробега.

Замена или ремонт клапана PCV: критерии выбора

При диагностике утечек масла через турбину клапан PCV (система вентиляции картера) требует особого внимания. Неисправность этого компонента провоцирует избыточное давление в картере, выталкивающее масло через уплотнения турбокомпрессора в интеркулер и впускной тракт. Определение необходимости замены или ремонта основывается на нескольких ключевых факторах.

Проверка работоспособности клапана обязательна при симптомах масложора, запотевании двигателя, повышенном расходе масла или характерном "пыхтении" при откручивании маслозаливной крышки на работающем моторе. Окончательное решение принимается после оценки его состояния и конструкции.

Факторы выбора между заменой и ремонтом

- Тип клапана:

- Разборные металлические/пластиковые клапаны (часто на старых авто) – подлежат чистке и ревизии пружины/мембраны.

- Неразборные одноразовые клапаны (преобладают на современных двигателях) – требуют только замены в сборе.

- Физическое состояние:

- Трещины корпуса, износ посадочного места, деформация – показание к замене.

- Залегание штока/мембраны, закоксовывание каналов – решается чисткой для разборных моделей.

- Результаты проверки: