Турбина под замену - детали процесса и советы мастера

Статья обновлена: 28.02.2026

Турбокомпрессор – ключевой элемент современных двигателей, повышающий мощность и эффективность. Его выход из строя критичен для работы авто.

Процедура замены требует профессионального подхода: от точной диагностики до выбора компонентов и монтажа. Ошибки ведут к повторным поломкам и дорогостоящему ремонту.

В статье детально разберем этапы замены турбины, нюансы подбора аналогов, особенности установки и рекомендации по эксплуатации. Практические советы мастеров помогут избежать распространенных ошибок.

Диагностика турбины перед заменой: ключевые этапы проверки

Тщательная диагностика турбины перед заменой обязательна – это исключает замену исправного узла и точно выявляет источник проблем. Без нее высока вероятность потратить средства на дорогостоящую деталь и работу, не решив исходную неисправность.

Процесс включает несколько взаимосвязанных этапов, начиная от сбора данных о симптомах и заканчивая инструментальными замерами. Каждый шаг важен для формирования точного диагноза и подтверждения необходимости замены именно турбокомпрессора.

Основные этапы диагностики

- Анализ симптомов: Фиксация жалоб владельца (дым, утечки масла, потеря мощности, посторонние шумы).

- Визуальный осмотр: Поиск видимых повреждений корпуса, люфта вала, трещин, следов масла на патрубках, интеркулере, соединениях.

- Проверка масляной системы:

- Качество и уровень моторного масла (вязкость, загрязнение).

- Состояние масляного фильтра.

- Давление масла на входе в турбину (специальным манометром).

- Проверка сливной магистрали на засоры/перегибы.

- Проверка воздушной системы:

- Целостность воздушных патрубков, интеркулера.

- Чистота воздушного фильтра.

- Отсутствие утечек наддува (методом дымогенератора или визуально под давлением).

- Диагностика системы управления:

- Проверка вакуумных/электрических актуаторов (ход, герметичность, работа клапана вестгейта).

- Контроль датчиков (давления наддува, положения актуатора) сканером.

- Целостность вакуумных шлангов и электропроводки.

- Инструментальный замер давления наддува: Сравнение фактического давления с паспортными значениями для данной модели двигателя с помощью пирометра или диагностического сканера.

Важные замечания: Диагностика требует опыта и специнструментов (манометры, сканер, дымогенератор). Симптомы неисправной турбины часто совпадают с признаками проблем в двигателе (компрессия, ГРМ, топливная аппаратура) или других системах – их также необходимо исключить.

| Этап | Ключевая цель | Риск при пропуске |

|---|---|---|

| Проверка масляной системы | Обеспечение смазки и отвода тепла | Быстрый выход из строя новой турбины |

| Поиск утечек наддува | Подтверждение реальной потери давления | Замена турбины при негерметичных патрубках |

| Диагностика управления | Проверка команд и реакции турбины | Замена исправной турбины из-за сбоя актуатора/датчика |

Оригинал или аналог: как правильно выбрать новую турбину

Выбор между оригинальной турбиной от производителя автомобиля и неоригинальным аналогом – ключевой момент при замене, напрямую влияющий на надежность, производительность и долговечность двигателя. Оригинальные компоненты гарантируют полное соответствие заводским спецификациям, в то время как аналоги предлагают более доступную цену, но с потенциальными рисками.

Неправильный выбор может привести к преждевременному выходу турбокомпрессора из строя, снижению мощности двигателя, повышенному расходу масла или топлива, а в худшем случае – к повреждению самого двигателя. Поэтому решение требует взвешенного подхода, учитывающего не только стоимость, но и множество других факторов.

Критерии сравнения

| Параметр | Оригинальная турбина (OEM) | Аналог (Aftermarket) |

|---|---|---|

| Качество и материалы | Используются высококачественные сплавы и точные технологии производства, строгий контроль. Полное соответствие ТУ автопроизводителя. | Качество варьируется очень широко: от почти OEM-уровня до откровенно низкого. Зависит от репутации бренда-изготовителя. |

| Совместимость | 100% совместимость с моделью двигателя, геометрия и параметры точно соответствуют проекту. | Требует тщательной проверки совместимости по каталожным номерам и техническим параметрам. Риск неполного соответствия. |

| Гарантия и ресурс | Обычно длительная гарантия от автопроизводителя (часто 1-2 года). Прогнозируемо высокий ресурс. | Гарантийные условия и сроки сильно зависят от продавца/производителя аналога. Ресурс может быть сопоставимым, а может быть значительно ниже. |

| Цена | Значительно выше, иногда в 2-3 раза и более дороже качественных аналогов. | Гораздо более доступная цена. Основное преимущество для многих автовладельцев. |

Практические советы по выбору:

- Определите бюджет: Честно оцените, готовы ли вы переплатить за максимальную надежность и гарантию оригинальной детали.

- Исследуйте бренды аналогов: Если рассматриваете аналог, выбирайте только проверенных производителей с хорошей репутацией (Garrett, BorgWarner, IHI для некоторых моделей, или известные качественные универсальные бренды). Избегайте безымянных или подозрительно дешевых вариантов.

- Проверьте совместимость: Убедитесь, что выбранная турбина (оригинал или аналог) точно подходит по каталожному номеру (VIN-коду авто) и всем техническим параметрам (фланец, геометрия, производительность, тип актуатора).

- Уточните гарантию: Внимательно изучите условия гарантии, особенно на аналоги. Выясните, кто и как будет решать возможные проблемы (продавец, установщик, производитель).

- Проконсультируйтесь с мастером: Опытный специалист по турбинам знает нюансы разных моделей и брендов, подскажет надежные аналоги для вашего авто или обоснует необходимость оригинала.

- Оцените состояние двигателя: Если двигатель изношен или есть другие проблемы (например, масложор), установка дорогого оригинала может быть неоправданной. И наоборот, для нового или хорошо обслуживаемого мотора оригинал часто предпочтительнее.

Окончательное решение должно быть основано на комплексной оценке стоимости, ожидаемого качества, надежности бренда, гарантийных условий и рекомендаций профессионала, а не только на цене как единственном факторе. Инвестиция в качественную турбину – это инвестиция в долгую и беспроблемную работу двигателя.

Совместимость турбокомпрессоров: проверка модели по VIN

Определение совместимости турбины через VIN-код автомобиля – единственный гарантированный способ избежать ошибок при подборе. Каждый VIN содержит уникальную информацию о заводской комплектации двигателя, включая оригинальный код турбокомпрессора и его технические параметры. Производители регулярно вносят изменения в конструкции узлов даже для одной модели авто, поэтому визуальное сравнение или подбор по марке машины часто приводит к установке несоответствующего компонента.

Использование VIN позволяет точно идентифицировать каталожный номер турбины, исключая риски несовпадения по фланцам, геометрии, производительности или системе управления. Неправильно подобранный агрегат вызывает снижение мощности, ошибки ECU, повышенный расход масла и преждевременные поломки. Механики настоятельно рекомендуют всегда начинать диагностику и замену с расшифровки VIN.

Как проверить совместимость

- Официальные каталоги производителей (Garrett, BorgWarner): введите VIN в онлайн-базу для получения кода оригинальной турбины и её аналогов

- Дилерские системы: сервисные центры марки используют заводские программы типа ETKA, WIS, TIS с точными привязками к VIN

- Специализированные онлайн-сервисы: PartSouq, AutoDoc, MegaZip с фильтрацией по VIN и отображением кросс-номеров

При отсутствии VIN (разбито стекло, коррозия таблички) используйте альтернативные методы:

- Снимите и расшифруйте заводскую бирку старой турбины (серийный номер и OEM-код)

- Сверьте параметры двигателя через маркировку на блоке цилиндров

- Обратитесь в дилерский центр с регистрационными документами авто

| Тип несовместимости | Последствия для двигателя |

| Ошибка в геометрии корпуса | Невозможность установки, повреждение патрубков |

| Отличие давления наддува | Детонация, ошибки датчиков, чёрный дым |

| Несоответствие актуатора | Некорректная работа клапана EGR, переход в аварийный режим |

| Отличие системы смазки | Масляное голодание, закоксовывание вала |

Помните: даже при совпадении визуальных характеристик, электронные параметры (например, сопротивление соленоида) могут различаться. Всегда сверяйте данные через официальные источники после ручной проверки каталожных номеров.

Необходимые инструменты и расходники для самостоятельной замены

Подготовка правильного набора инструментов – ключевой этап перед началом работ. Отсутствие нужного оборудования может привести к повреждению компонентов или невозможности завершить установку.

Расходные материалы обязательны к замене для обеспечения герметичности и долговечности новой турбины. Использование старых уплотнителей или крепежей недопустимо и гарантированно вызовет утечки.

Основной набор инструментов

- Комплект торцевых головок (метрические размеры 8-19 мм)

- Трещоточный вороток с удлинителями и карданом

- Динамометрический ключ (диапазон 20-100 Нм)

- Набор рожковых и накидных ключей

- Шестигранники (TORX, внутренний шестигранник)

- Крестовые и шлицевые отвертки

- Кусачки-пассатижи и стопорные клещи

- Специальный съемник для турбинных хомутов

- Монтажная лопатка для патрубков

Расходные материалы:

| Наименование | Назначение |

|---|---|

| Новая турбина | Совместимая с моделью двигателя |

| Прокладка впускного коллектора | Термостойкая, оригинальная или аналог |

| Прокладка выпускного патрубка | Металлокомпозитная |

| Уплотнительные кольца | Для маслоподающих/сливных магистралей |

| Термостойкий герметик | Для фланцев без прокладок (тип RTV) |

| Моторное масло | Объем полной замены + 0.5 л |

| Охлаждающая жидкость | Тип, рекомендованный производителем |

| Новые хомуты | Пружинные или винтовые (диаметр 20-60 мм) |

Подготовка автомобиля к работам: слив жидкостей и демонтаж защиты

Перед началом демонтажа турбины необходимо полностью слить моторное масло. Используйте чистую ёмкость достаточного объёма, установленную под сливной пробкой поддона двигателя. Убедитесь, что двигатель остыл до безопасной температуры, но не полностью холодный – это улучшит текучесть масла и полноту слива.

После слива масла снимите защиту двигателя (металлическую или пластиковую). Крепления обычно представляют собой болты или винты по периметру щита. Очистите резьбовые соединения от грязи перед откручиванием, чтобы избежать срыва граней. Осмотрите защиту на предмет повреждений – при необходимости замените перед обратной сборкой.

Ключевые этапы подготовки

- Слив охлаждающей жидкости: Обязателен, если турбина имеет жидкостное охлаждение. Найдите сливной клапан радиатора или нижний патрубок.

- Отсоединение патрубков: Ослабьте хомуты и аккуратно снимите воздуховоды интеркулера и впуска, ведущие к турбокомпрессору.

- Демонтаж теплоэкранов: Снимите металлические экраны вокруг турбины и выпускного коллектора для доступа (часто крепятся гайками).

- Осмотр на герметичность: Проверьте состояние сливных пробок и прокладок поддона – при износе замените.

Важно: Маркируйте отсоединяемые шланги и электрические разъёмы (если есть датчики давления/температуры) – это исключит ошибки при сборке. Заглушите открытые магистрали чистыми ветошью или пластиковыми крышками для защиты от пыли.

Безопасный демонтаж системы впуска и интеркулера

Отсоедините минусовую клемму аккумулятора перед любыми работами для предотвращения короткого замыкания. Убедитесь, что двигатель полностью остыл во избежание ожогов от горячих компонентов.

Очистите зону вокруг патрубков интеркулера и соединений впуска от грязи щеткой или сжатым воздухом. Подготовьте контейнеры для мелких крепежей и промаркируйте снимаемые детали для упрощения сборки.

Порядок выполнения работ

- Демонтаж воздуховода:

- Ослабьте хомуты крепления патрубков к дроссельному узлу и турбокомпрессору

- Аккуратно отсоедините датчики температуры/давления (MAF, MAP)

- Извлеките гофрированные трубки без перекручивания

- Снятие интеркулера:

- Ослабьте крепежные болты/скобы на верхнем и нижнем кронштейнах

- Сдвиньте интеркулер вдоль монтажных направляющих

- Проверьте целостность резиновых уплотнителей на выходе

Критические моменты: Не прикладывайте избыточное усилие к пластиковым патрубкам – старые детали становятся хрупкими. Заглушите открытые отверстия двигателя чистой ветошью для защиты от пыли.

| Типичные ошибки | Последствия | Профилактика |

| Обрыв проводов датчиков | Ошибки ECU, потеря мощности | Отключать разъемы за фиксатор |

| Деформация алюминиевых трубок | Утечки наддува | Снимать патрубки вращательным движением |

| Потеря крепежных элементов | Негерметичность при сборке | Использовать магнитный поднос |

Контроль после демонтажа: Визуально оцените состояние снятых компонентов – трещины на патрубках, масляные подтеки на интеркулере указывают на необходимость замены. Очистите посадочные места на блоке цилиндров от остатков уплотнителей.

Отсоединение масляных магистралей: меры против утечек

Перед демонтажом шлангов или трубок подачи/слива масла тщательно очистите соединения ветошью и очистителем от грязи. Это предотвратит попадание абразивных частиц в систему при повторной сборке и снизит риск повреждения уплотнений. Используйте специализированные ключи для фитингов во избежание "слизывания" граней.

Сразу после отсоединения установите заглушки на открытые контуры магистралей и отверстия турбины. Применяйте заводские пластиковые колпачки, резиновые пробки или чистую ветошь, плотно зафиксированную изолентой. Это исключит вытекание остатков масла и проникновение пыли.

Ключевые этапы работы

Контроль уплотнительных элементов: Обязательно замените все медные шайбы, резиновые кольца и одноразовые фиксаторы на патрубках. Повторное использование уплотнений гарантированно провоцирует течи из-за деформации при затяжке.

Правила демонтажа резьбовых соединений:

- Сбросьте давление в системе (прогрев двигатель до рабочей температуры перед сливом масла)

- Ослабляйте фитинги плавно без перекоса – резкие рывки повреждают резьбу

- Для прикипевших гаек используйте проникающую смазку, а не ударные инструменты

| Тип соединения | Рекомендуемые заглушки | Типичные ошибки |

|---|---|---|

| Фланцевое (болтовое) | Пластиковые крышки с фиксатором | Использование грязной ветоши без фиксации |

| Резьбовое (штуцерное) | Резиновые конусные пробки | Закручивание старых гаек на сорванную резьбу |

Фиксация патрубков: Отсоединенные маслопроводы закрепите в вертикальном положении проволокой – это предотвратит вытекание масла через изгибы. Особенно критично для систем с верхним расположением турбины, где жидкость продолжает стекать под давлением гравитации.

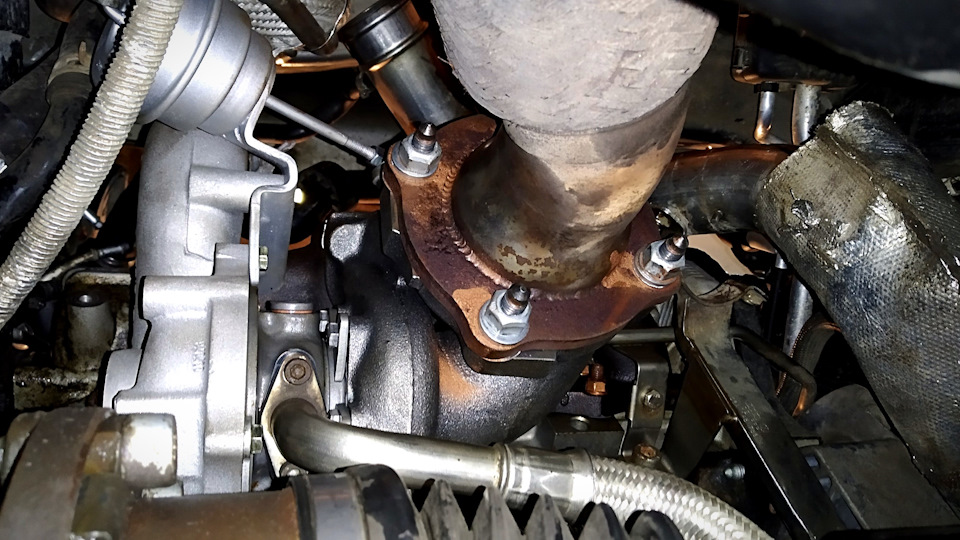

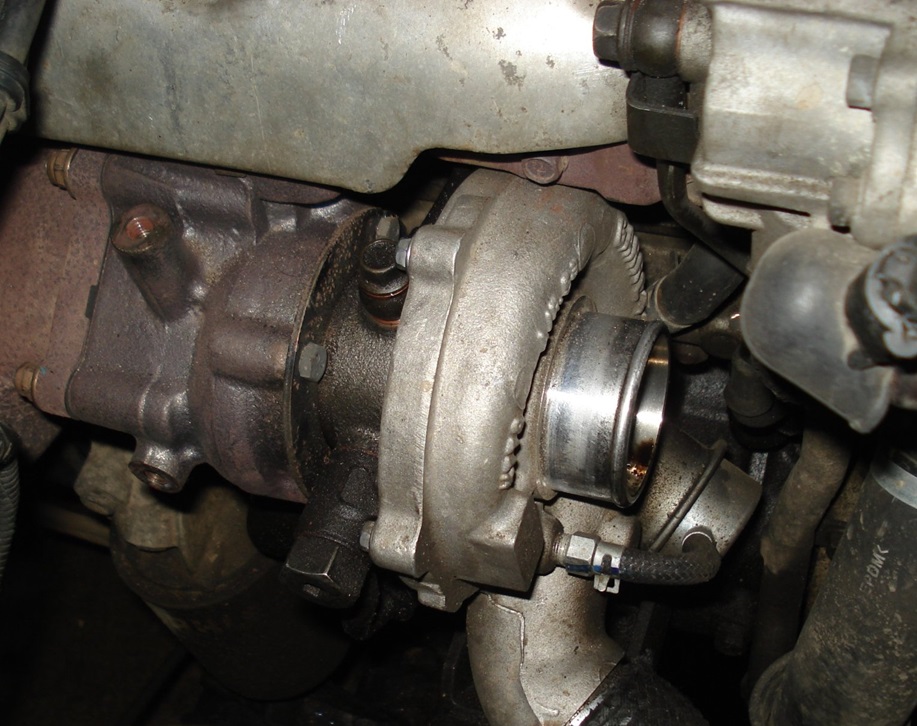

Как аккуратно снять турбину с выпускного коллектора

Перед началом работ убедитесь в полном остывании двигателя: контакт с горячими компонентами вызывает тяжелые ожоги. Подготовьте защитные перчатки, набор торцевых головок, трещотку, проникающую жидкость (WD-40 или аналог) и проволочную щетку для очистки резьбовых соединений.

Отсоедините клеммы аккумулятора для исключения короткого замыкания и обесточивания электронных систем турбокомпрессора. Демонтируйте воздуховоды и интеркулер, перекрывающие доступ к турбине, аккуратно отсоедините все датчики (давления, температуры) и вакуумные шланги, пометив их расположение маркером или малярным скотчем.

Последовательность демонтажа

- Ослабьте крепления выхлопной системы: обработайте болты крепления катализатора/гофры к турбине проникающей жидкостью, выждите 10–15 минут. Аккуратно открутите гайки, избегая срыва резьбы.

- Отсоедините маслопроводы:

- Подставьте емкость для слива масла (до 200 мл).

- Ключом на 17 или 19 мм (зависит от модели) ослабьте подающую и сливную магистрали.

- Закройте отверстия в блоках чистыми ветошью или заглушками для защиты от загрязнений.

- Демонтируйте крепежные болты турбины:

Тип крепления Инструмент Особенности Фланец коллектора Головка TORX E14 Обработать резьбу антикором за 24 часа V-образный хомут Ключ на 13 мм Не допускать деформации при откручивании - Снимите турбину: придерживая корпус рукой, плавно стяните агрегат с посадочного места. Избегайте перекоса и ударов по крыльчатке!

Критические моменты: Не прилагайте избыточного усилия к патрубкам – керамические элементы турбины хрупкие. При закисании болтов используйте локальный нагрев газовой горелкой (только для стальных элементов!), но исключите перегур алюминиевых деталей. Уложите снятую турбину на чистую поверхность крыльчаткой вверх.

Очистка посадочных мест от нагара и старых прокладок

Качественная очистка посадочных поверхностей фланцев турбины, впускного и выпускного коллекторов, а также патрубков – критически важный этап замены. Любые остатки старой прокладки, нагар, масляные или антифризные отложения, ржавчина или окалина нарушат герметичность нового соединения.

Недостаточно тщательная очистка – одна из самых частых причин повторного демонтажа турбокомпрессора из-за утечек выхлопных газов, масла или воздуха. Плохая герметичность на впуске приводит к подсосу неучтенного воздуха, обеднению смеси и ошибкам двигателя, а на выпуске – к прогару прокладок, повреждению компонентов турбины горячими газами и снижению ее эффективности.

Методы и инструменты для очистки

Выбор метода зависит от степени загрязнения и материала детали (чугун, алюминий, сталь):

- Механическая очистка:

- Пластиковые/нейлоновые щетки: Базовый метод для удаления рыхлого нагара и пыли. Безопасны для поверхностей.

- Латунные щетки: Эффективны против плотного нагара и ржавчины на стальных и чугунных фланцах. С осторожностью на алюминии – могут оставить царапины.

- Деревянные/пластиковые скребки: Идеальны для аккуратного удаления прикипевших остатков старой прокладки, не повреждая металл.

- Абразивные диски (Scotch-Brite) на малых оборотах: Только для грубой обработки стальных/чугунных поверхностей. Категорически запрещены для алюминия!

- Химическая очистка:

- Специализированные очистители нагара и прокладок: Наносятся, выдерживаются по инструкции, размягчают отложения для последующей механической очистки.

- Уайт-спирит, керосин: Эффективны для обезжиривания после основной очистки.

- Важно: Тщательно удаляйте остатки химии чистой ветошью перед установкой новых прокладок!

Особое внимание уделите очистке мест установки прокладки выпускного коллектора и прокладки "улитки" турбины (hot side) – здесь нагар наиболее плотный и тугоплавкий.

| Метод/Инструмент | Лучше всего подходит для | Риски/Ограничения |

|---|---|---|

| Пластиковый/деревянный скребок | Удаление старой прокладки, рыхлого нагара | Требует времени на плотный нагар |

| Латунная щетка (ручная/дрель) | Плотный нагар, ржавчина (сталь, чугун) | Может царапать алюминий |

| Спец. химия для нагара | Сильно закоксованные поверхности | Требует времени, обязательное смывание |

| Абразивный диск (Scotch-Brite) | Грубая очистка стали/чугуна | Запрещен для алюминия!, риск изменения геометрии |

Ключевые советы мастера:

- Избегайте металлических щеток и абразивов на алюминиевых деталях! Глубокие царапины нарушат герметичность. Используйте только пластик, дерево или специальную химию.

- После очистки обязательно обезжирьте посадочные поверхности уайт-спиритом или аналогичным растворителем и протрите насухо чистой ветошью без ворса.

- Проверьте плоскостность очищенных фланцев линейкой или щупом, особенно выпускного коллектора и турбины. Значительные неровности требуют шлифовки на станке или замены детали.

Помните: Идеально чистая и гладкая поверхность – залог долговечности и герметичности новой прокладки и правильной работы турбины.

Установка новой турбины: последовательность затяжки болтов

Правильная затяжка крепежных элементов турбокомпрессора исключает деформацию корпусов, утечки выхлопных газов и масла. Нарушение регламента приводит к повреждению прокладок, короблению посадочных плоскостей и сокращению ресурса узла.

Производители всегда указывают индивидуальную схему затяжки в технической документации. Использование динамометрического ключа с контролем Нм строго обязательно – «на глаз» или ударными инструментами недопустимо.

Алгоритм действий

- Очистите резьбовые отверстия в блоке и шпильки/болты от нагара с помощью метчика/прогонки.

- Смажьте резьбу графитовой смазкой или моторным маслом (если иное не указано производителем).

- Установите турбину на прокладку или герметик, совместив крепежные отверстия.

- Вручную наживите все болты/гайки до соприкосновения с фланцем.

- Затяните крепеж в указанной последовательности:

Пример для 4-болтового фланца:

Этап Порядок Момент (Нм) Предзатяжка 1 → 3 → 2 → 4 5-7 Промежуточный 1 → 3 → 2 → 4 15-20 Окончательный 1 → 3 → 2 → 4 25-30* *Конкретные значения смотрите в manual турбины!

- Повторите финальную затяжку через 500-1000 км пробега.

Для фланцев с 6-8 болтами применяется «звездная» схема: затяжка начинается от центра, попеременно переходя на диаметрально противоположные точки. После монтажа проверьте зазоры ротора в осевом и радиальном направлениях – они не должны отличаться от заводских допусков.

Замена уплотнителей и прокладок на всех соединениях

Обязательно меняйте все уплотнительные элементы при демонтаже турбокомпрессора: старые прокладки фланцев, уплотнительные кольца маслопроводов, термостойкие герметики на стыках выпускного коллектора и патрубка катализатора. Прогоревшие или деформированные уплотнения гарантированно приведут к утечкам масла, подсосу воздуха или прорыву выхлопных газов после установки новой турбины.

Используйте только оригинальные комплектующие или сертифицированные аналоги с термостойкостью от 250°C для впускных магистралей и свыше 1000°C для выпускного тракта. Самодельные прокладки из паронита или асбеста недопустимы – они разрушаются под воздействием температурных перепадов и давления наддува.

Критические нюансы монтажа

Порядок замены:

- Тщательно зачистите посадочные поверхности металлической щёткой

- Обезжирьте контактные зоны ацетоном

- Укладывайте прокладки без перекосов строго по меткам

- Затягивайте болты крест-накрест динамометрическим ключом

Особое внимание уделите:

- Медным шайбам под болты турбины

- Двойным уплотнителям интеркулера

- Фторопластовым кольцам возврата масла

| Тип соединения | Материал уплотнения | Момент затяжки (Нм) |

|---|---|---|

| Выпускной коллектор | Металлокомпозит | 25-30 |

| Маслоподводящая трубка | Медь/алюминий | 15-18 |

| Воздушный патрубок | Резина EPDM | 8-10 |

Никогда не наносите герметик на обе стороны прокладки – избыток состава попадает в масляные каналы или интеркулер, вызывая засорение. Контролируйте равномерность прилегания фланцев щупом 0.05 мм – перекос свыше 0.5 мм неизбежно спровоцирует прогар.

Подключение маслопроводов: особенности герметизации

Герметичность маслопроводов критична для стабильной работы турбины и предотвращения утечек масла под высоким давлением. Неправильная герметизация приводит к падению давления в системе, масляному голоданию турбокомпрессора, загрязнению подкапотного пространства и риску возгорания. Обязательна замена всех уплотнительных элементов (колец, шайб, прокладок) при монтаже, даже если старые визуально целы – они теряют эластичность от нагрева.

Резьбовые соединения (маслоподающая магистраль, сливная трубка) требуют осторожного подхода к герметикам. Используйте только специализированные составы, устойчивые к моторному маслу и высоким температурам (анаэробные герметики или качественные уплотнительные ленты). Избыток герметика опасен – его фрагменты могут оторваться, закупорить масляные каналы турбины или двигателя. Контролируйте момент затяжки: слабая – вызовет течь, чрезмерная – повредит штуцера или сорвет резьбу.

Ключевые правила и частые ошибки

- Типы уплотнений:

- Медные или алюминиевые шайбы под болты фланцев – одноразовые, заменяются всегда.

- Резиновые/фторопластовые кольца в quick-connectors – проверяйте на порезы, потертости.

- Резьбовые фитинги – герметик наносится тонким слоем только на мужскую резьбу.

- Опасные ошибки:

- Использование универсальных силиконовых герметиков (разрушаются маслом).

- Перетяжка хрупких алюминиевых штуцеров турбины.

- Установка деформированных, закаменевших или поврежденных колец.

- Перекручивание масляных шлангов при установке.

| Элемент | Материал уплотнения | Момент затяжки (пример) |

|---|---|---|

| Болт маслоподающей линии | Медная шайба | 20-25 Н·м |

| Сливной патрубок | Фторопластовое кольцо | Затяжка от руки + 1/4 оборота |

| Резьба датчика давления | Анаэробный герметик | 15-18 Н·м |

Монтаж воздушных патрубков и интеркулера без перекосов

Перед установкой тщательно очистите посадочные места на турбине, интеркулере и дроссельном узле от грязи и остатков старого уплотнения. Визуально проверьте целостность всех патрубков на отсутствие трещин, расслоений резины или деформаций – даже незначительные повреждения приведут к утечкам наддува.

Начинайте сборку с фиксации интеркулера на штатных креплениях кузова без затяжки болтов. Свободный ход крепежа позволит корректировать положение при подключении патрубков. Убедитесь, что корпус интеркулера не контактирует с элементами кузова или двигателя – вибрации вызовут повреждения.

Технология соединения элементов

Порядок монтажа:

- Наденьте патрубки на штуцеры турбокомпрессора и впускного коллектора без хомутов – проверьте совпадение геометрии

- Соедините свободные концы патрубков с интеркулером, слегка сдвигая его в пределах крепежных отверстий для компенсации напряжения

- Проверьте отсутствие перегибов и равномерность изгибов трубок (радиус не менее 5 диаметров патрубка)

Критически важно: При затяжке хомутов используйте динамометрический ключ с моментом 5-7 Н·м. Перетяжка деформирует резину и создаст точки напряжения.

| Контрольная точка | Метод проверки | Допуск |

|---|---|---|

| Соосность фланцев | Линейка по краям соединения | Зазор ≤1 мм по контуру |

| Свобода теплового расширения | Люфт патрубка рукой | Сдвиг 3-5 мм в каждую сторону |

| Отсутствие контакта с ГРМ | Проворот двигателя вручную | Зазор ≥15 мм |

Финишная проверка: Запустите двигатель, распылите мыльный раствор на стыки при 2000 об/мин. Пузырение укажет на негерметичность. Прогрейте мотор до рабочей температуры – тепловое расширение выявит скрытые перекосы.

Замена масла и фильтра после установки турбокомпрессора

Первая замена масла и фильтра после монтажа нового турбокомпрессора является обязательной и критически важной процедурой. Даже при сливе старого масла перед установкой турбины, в двигателе и масляных каналах остаются загрязнения, металлическая стружка или продукты износа старого агрегата. Эти частицы, попадая в подшипниковый узел новой турбины, способны вызвать его мгновенный износ или заклинивание, сводя на нет всю проделанную работу.

Процедура включает в себя полный слив отработанного масла, замену масляного фильтра (всегда новый!) и заливку свежего масла, строго соответствующего спецификациям производителя двигателя и турбокомпрессора. Если причина замены турбины была связана с ее разрушением или сильным загрязнением масляной системы, настоятельно рекомендуется выполнить промывку системы специальным промывочным маслом перед заливкой свежего. Однако агрессивные химические промывки использовать категорически нельзя – они могут повредить новые уплотнения турбины.

Ключевые рекомендации и особенности

- Используйте только оригинальный масляный фильтр или качественный аналог проверенного производителя. Дешевые фильтры могут иметь недостаточную пропускную способность или низкую эффективность очистки.

- Масло должно строго соответствовать допускам: Учитывайте требуемую вязкость (например, 5W-30, 5W-40) и спецификации API/ACEA (например, API SN/SP, ACEA C3). Использование неподходящего масла – частая причина преждевременного выхода турбины из строя.

- Контролируйте уровень масла после замены: Запустите двигатель, дайте ему поработать несколько минут на холостых оборотах, заглушите, подождите 5-10 минут и проверьте уровень щупом. Долейте масло до отметки "MAX". Недостаток масла губителен для турбины, избыток может привести к выдавливанию сальников и попаданию масла во впуск/выпуск.

- Избегайте высоких оборотов первые 500-1000 км: Дайте новому турбокомпрессору и свежей смазке "приработаться". Старайтесь не раскручивать двигатель выше 3000-3500 об/мин и избегайте резких ускорений.

- Убедитесь в отсутствии воздушных пробок: После замены масла и фильтра важно, чтобы масляная система была полностью заполнена. Запуск "на сухую" губителен для подшипников турбины. Современные системы часто самотечные, но при замене фильтра его желательно предварительно заполнить маслом.

Соблюдение регламента замены масла после установки турбины – не рекомендация, а обязательное условие ее долговечной работы. Игнорирование этой процедуры практически гарантированно приведет к повторной поломке нового турбокомпрессора в кратчайшие сроки.

| Типовая ситуация | Рекомендуемый интервал замены масла и фильтра |

|---|---|

| Плановая замена (без замены турбины) | Согласно регламенту ТО автомобиля (напр., каждые 10 000 - 15 000 км) |

| После замены турбокомпрессора | Немедленно (в течение первых 50-100 км пробега), затем по стандартному регламенту |

| После промывки масляной системы | Немедленно (после промывки и перед запуском на свежем масле) |

Обязательная замена воздушного фильтра: почему это критично

Грязный воздушный фильтр создает сопротивление на впуске, заставляя турбокомпрессор работать с повышенной нагрузкой для преодоления этого барьера. Турбина вынуждена вращаться быстрее и дольше, чтобы обеспечить двигатель необходимым объемом воздуха, что вызывает ее перегрев и ускоренный износ подшипников, крыльчатки и вала.

Недостаточное количество воздуха из-за забитого фильтра нарушает оптимальное соотношение топливно-воздушной смеси. Это приводит к неполному сгоранию топлива, образованию нагара на лопатках турбины и горячей стороне, а также к детонации, которая создает ударные нагрузки на ротор турбокомпрессора.

Ключевые риски для турбины при несвоевременной замене фильтра:

- Масляное голодание: Повышенные обороты турбины усиливают потребление масла. Старый фильтр усугубляет этот процесс, увеличивая риск масляного дефицита и сухого трения в подшипниках.

- Загрязнение масла: Частицы пыли, проникающие через поврежденный или переполненный грязью фильтр, смешиваются с моторным маслом. Абразивные включения ускоряют износ трущихся поверхностей турбины.

- Потеря эффективности наддува: Снижение пропускной способности фильтра напрямую уменьшает давление наддува, компенсировать которое турбина может только ценой сокращения ресурса.

| Состояние фильтра | Влияние на турбину | Долгосрочный эффект |

| Новый (чистый) | Номинальная нагрузка, стабильное давление | Плановый ресурс турбокомпрессора |

| Сильно загрязненный | Перегрузка, перегрев, падение давления | Деформация вала, заклинивание, разрушение крыльчатки |

Специалисты настаивают: замена воздушного фильтра при установке новой турбины не negotiable. Использование старого фильтра сводит на нет инвестиции в ремонт, подвергая турбокомпрессор повторному разрушению из-за тех же причин, что вызвали первоначальную поломку. Интервал замены фильтра должен строго соответствовать регламенту производителя, особенно после капремонта турбины.

Предпусковая прокачка масляной системы турбины

После установки новой турбины критически важно выполнить предпусковую прокачку масляной системы. Эта операция обеспечивает поступление смазки к подшипникам и вращающимся элементам турбокомпрессора до момента запуска двигателя. Без полноценной смазки сухой пуск приведёт к мгновенному повреждению узла из-за трения металлических деталей.

Пренебрежение процедурой вызывает масляное голодание, которое в 90% случаев заканчивается заклиниванием вала ротора или разрушением подшипников скольжения. Ремонт после такого повреждения экономически нецелесообразен – потребуется повторная замена турбины.

Алгоритм прокачки

- Залейте свежее масло, соответствующее спецификациям производителя (проверьте уровень щупом)

- Отключите подачу топлива:

- Вытащите предохранитель бензонасоса

- Или отсоедините разъём форсунок/ТНВД

- Выкрутите свечи зажигания/накала для снижения компрессии

- Проворачивайте стартером 15-20 секунд (3-4 цикла с паузами по 30 сек)

- Визуально убедитесь в появлении масла в патрубке подачи турбины

| Параметр | Норма | Опасные признаки |

|---|---|---|

| Давление масла | 1.5-3.5 бар | Скачки, отсутствие роста |

| Время прокачки | 40-60 сек суммарно | Превышение 2 мин без результата |

Важно! Не запускайте мотор, если после прокачки масло не появилось в подающем шланге – проверьте герметичность системы и правильность сборки. При работе на холостом ходу первые 5-7 минут избегайте нагрузок – дайте маслу равномерно распределиться в подшипниковом узле.

Первый запуск двигателя: контроль давления и посторонних шумов

Перед запуском убедитесь в заполнении масляной системы: прокрутите двигатель стартером на 10-15 секунд без зажигания для создания давления. Проверьте отсутствие подтёков масла на соединениях патрубков и сливной магистрали турбины.

После запуска стабилизируйте обороты на уровне 1500-2000 об/мин. Внимательно контролируйте показания датчика давления масла – значения должны соответствовать норме для вашего двигателя (обычно 2-4 бар на прогретом моторе).

Ключевые этапы проверки

Контрольные параметры:

- Масляное давление при прогреве: падение ниже 1.5 бар требует немедленной остановки

- Равномерность работы: плавающие холостые обороты указывают на подсос воздуха

- Визуальный осмотр: дымность выхлопа (белый дым – признак масла в цилиндрах)

Диагностика шумов:

- Свист или шипение – проверка герметичности впускного тракта

- Металлический скрежет – недостаток смазки или контакт ротора с корпусом

- Дребезжание на сбросе газа – люфт вала турбокомпрессора

| Симптом | Возможная причина | Действия |

| Низкое давление | Завоздушивание системы, засор фильтра | Повторная прокачка, замена масляного фильтра |

| Гул на разгоне | Недокрут крепежных гаек, деформация улитки | Проверка момента затяжки, осмотр геометрии |

Важно: Первые 100 км избегайте резких ускорений и оборотов выше 3000 об/мин. Повторно проверьте соединения и уровень масла после остывания двигателя – тепловое расширение может выявить неочевидные течи.

Проверка на утечки воздуха и выхлопных газов

После установки новой турбины обязательна диагностика герметичности впускного тракта и выхлопной системы. Невыявленные утечки приведут к некорректной работе турбокомпрессора, падению мощности и повышенному износу компонентов. Особое внимание уделяют стыкам патрубков, интеркулера и участкам возле уплотнительных колец.

Проверка выполняется на прогретом двигателе с использованием дымогенератора или визуально-акустическим методом. При отсутствии оборудования применяют мыльный раствор: его наносят на соединения при работающем моторе, наблюдая за образованием пузырей в местах подсоса воздуха. Для выхлопа осматривают стыки на наличие сажевых следов.

Ключевые этапы диагностики

- Впускная система:

- Подача дыма под давлением для визуализации утечек

- Прослушивание шипящих звуков в зоне соединений

- Контроль затяжки хомутов и фланцев

- Выхлопная система:

- Проверка целостности прокладок турбофланца

- Инспекция состояния коллектора и катализатора

- Анализ выхлопа на белый дым при холодном старте

Рекомендации мастеров

| Ошибка | Решение |

|---|---|

| Игнорирование проверки холодного пуска | Тестировать на всех режимах работы ДВС |

| Использование старых прокладок | Обязательная замена уплотнений при монтаже |

| Недостаточная затяжка соединений | Применение динамометрического ключа |

Тест-драйв после замены: оценка работы турбины под нагрузкой

Запуск двигателя на холостых оборотах после замены турбины – лишь первый шаг. Он позволяет убедиться в отсутствии явных утечек масла или охлаждающей жидкости, а также проверить базовые показатели работы мотора. Однако полноценную проверку функциональности новой турбины, герметичности всех соединений и корректности работы системы управления наддувом можно провести только под реальной нагрузкой во время тест-драйва.

Тест-драйв имитирует реальные условия эксплуатации, создавая необходимое давление выхлопных газов для раскрутки турбинного колеса и требуемое разрежение во впускном тракте. Без нагрузки невозможно достоверно оценить такие критические параметры, как развиваемое давление наддува, отзывчивость турбины (турбояму), стабильность работы на переходных режимах и отсутствие посторонних шумов или вибраций при активном наддуве.

Как правильно провести тест-драйв

Цель тест-драйва – плавно, но уверенно нагрузить двигатель и новую турбину, оценивая ее поведение на разных режимах:

- Плавный разгон на средних оборотах (2000-3000 об/мин): Обратите внимание на характерный звук работы турбины (ровный свист/шелест) и отсутствие посторонних шумов (свист утечек, скрежет, стук). Двигатель должен набирать обороты уверенно.

- Зона максимального крутящего момента (обычно 3000-4500 об/мин): Кратковременно, но ощутимо нажмите педаль газа. Турбина должна откликнуться быстро, без ощутимой задержки ("турбоямы"). Должен чувствоваться явный подхват. Контролируйте наличие черного (недожег топлива), сизого (масло) или белого (антифриз) дыма из выхлопной трубы при резком сбросе газа после нагрузки.

- Проверка сброса газа: После активного разгона резко отпустите педаль газа. Обратите внимание на звук стравливания избыточного давления клапаном blow-off (если он установлен) или байпасом. Он должен быть четким, без "чиханий" или хлопков. Двигатель должен устойчиво работать на холостом ходу.

- Движение накатом и замедление: Прослушайте звуки при движении накатом и торможении двигателем. Не должно быть свиста или воя, указывающих на утечки воздуха во впускном тракте после турбины.

Ключевые параметры для оценки во время тест-драйва:

| Параметр | Норма | Возможная проблема |

|---|---|---|

| Давление наддува | Достигает значений, указанных в спецификации для данного двигателя/турбины | Недодув (низкое давление), передув (высокое давление) |

| Отклик (турбояма) | Минимальная задержка, плавный подхват | Заметная задержка реакции, "провал" при разгоне |

| Звуки работы | Ровный свист/шелест турбины, четкий звук blow-off/байпаса | Свист утечек, скрежет, стук, гул подшипников, хлопки |

| Дымность выхлопа | Отсутствие или минимальный прозрачный выхлоп | Черный, сизый (голубоватый) или белый дым под нагрузкой/после сброса газа |

| Стабильность ХХ после нагрузки | Устойчивые обороты холостого хода | Плавание оборотов, тряска двигателя |

Важные советы мастера:

- Прогрейте двигатель: Перед активной фазой теста дайте мотору и турбине выйти на рабочую температуру.

- Избегайте экстремальных нагрузок сразу: Первые километры после замены – щадящий режим. Дайте новым деталям (особенно подшипникам турбины) приработаться.

- Внимательно слушайте и чувствуйте: Любые нехарактерные звуки (особенно под нагрузкой), вибрации или запахи (гарь, масло) – повод немедленно прекратить тест и искать причину.

- Проверьте соединения ПОСЛЕ теста: После поездки, особенно первой, еще раз тщательно осмотрите места подключения воздушных патрубков, масляных и жидкостных магистралей к турбине на предмет подтеков.

- Диагностика сканером обязательна: Идеально проводить тест-драйв с подключенным диагностическим сканером для контроля фактических значений давления наддува (заданного и фактического), показаний датчиков (ДМРВ, ДАД, лямбда) и отсутствия ошибок в системе управления двигателем.

Тщательный тест-драйв под нагрузкой – финальный и критически важный этап замены турбины. Он позволяет убедиться в качестве выполненной работы и надежности системы турбонаддува в условиях, максимально приближенных к реальной эксплуатации. Пренебрежение этим этапом или его поверхностное проведение может привести к повторному ремонту в ближайшем будущем.

Режим обкатки новой турбины: ограничения и сроки

Первые 500-1000 км пробега после установки турбины критически важны для её ресурса. В этот период детали вращающегося узла (вал, подшипники, уплотнения) притираются под рабочей нагрузкой. Несоблюдение щадящего режима приводит к масляному голоданию, перегреву и преждевременному износу.

Обязательно используйте масло, рекомендованное производителем турбины, и замените масляный фильтр. Контролируйте уровень масла перед каждым запуском двигателя – даже кратковременная работа "на сухую" недопустима. Утечки выхлопных газов или воздуха на этом этапе особенно опасны.

Ключевые ограничения в период обкатки:

- Обороты двигателя: Не превышайте 2500-3000 об/мин для бензиновых ДВС и 2000-2500 об/мин для дизельных.

- Нагрузка: Избегайте буксировки прицепов, движения в гору на высокой передаче, резких ускорений.

- Длительность поездок: Ограничьте непрерывную работу двигателя 1-2 часами в первые 300-500 км.

- Прогрев/остывание: Дайте двигателю поработать на холостом ходу 1-2 минуты перед началом движения. После поездки – 3-5 минут перед выключением зажигания.

Стандартные сроки обкатки:

| Тип турбины | Минимальный пробег | Рекомендуемый пробег |

|---|---|---|

| Новая OEM/аналог | 500 км | 800-1000 км |

| Восстановленная | 300 км | 500-700 км |

Постепенно увеличивайте нагрузку после минимального пробега, но избегайте пиковых режимов до достижения 1500-2000 км. Первую замену масла и фильтра выполните строго через 500-700 км – это удалит металлическую стружку от притирки. Игнорирование обкатки сокращает срок службы турбокомпрессора на 30-50%.

Типичные ошибки при самостоятельной установке турбокомпрессора

Самостоятельная установка турбины требует безупречной точности и глубокого понимания систем двигателя. Пренебрежение этим приводит к критическим поломкам, сокращающим ресурс узла в разы или вызывающим мгновенный выход из строя.

Распространённые ошибки часто связаны с нарушением процедур подготовки, монтажа и последующей обкатки. Разберём ключевые риски, которые важно исключить на каждом этапе работ.

Основные технические просчёты

- Недостаточная очистка магистралей – остатки металлической стружки в маслопроводах после старых отказов турбины повреждают подшипники и крыльчатку новой.

- Неправильная установка уплотнений – перекос прокладок фланцев или повреждение сальников ведёт к утечкам масла/антифриза и масляному голоданию.

- Загрязнение интеркулера – оставшееся в патрубках масло попадает в цилиндры, вызывая детонацию и калильное зажигание.

Критичные ошибки запуска:

- Пренебрежение прокачкой масляной системы (прокрутка двигателя без запуска для заполнения магистралей)

- Резкий старт "на холодную" с высокими оборотами сразу после монтажа

- Игнорирование этапа щадящей обкатки (500-1000 км без пиковых нагрузок)

| Ошибка | Последствие | Сроки проявления |

|---|---|---|

| Некорректный слив конденсата из интеркулера | Гидроудар цилиндров | Мгновенно |

| Перетяжка хомутов патрубков | Трещины на корпусе компрессора | 1-2 недели |

| Использование герметиков вместо прокладок | Закупорка масляных каналов | 1-5 дней |

Важно! Отсутствие диагностики сопутствующих систем перед установкой (воздушный фильтр, клапан EGR, катализатор) провоцирует повторный отказ из-за повышенного противодавления или нарушения смесеобразования.

Когда необходима профессиональная калибровка после замены

Профессиональная калибровка турбины обязательна при установке нового турбокомпрессора на автомобили, оснащенные электронным управлением компонентами двигателя (ECU). Система управления рассчитывает параметры наддува на основе заводских калибровок старой турбины, и игнорирование этой процедуры приведет к некорректной работе агрегата.

Отсутствие калибровки провоцирует критичные ошибки: ECU не распознает новый узел, что вызывает аварийный режим двигателя (потерю мощности, "чековую" лампу), неверное регулирование давления наддува (риск детонации или недостаточной производительности) и некорректный расчет расхода воздуха (нарушение смесеобразования). Это справедливо как для бензиновых, так и для дизельных моторов.

Ключевые случаи обязательной калибровки

- Установка турбины с другими характеристиками: При замене на модифицированный или неидентичный оригиналу агрегат (изменение геометрии, производительности).

- Наличие электронного актуатора или клапана VGT: Системы с изменяемой геометрией лопаток требуют точной настройки управления положением.

- Замена управляющих компонентов: Если менялся вакуумный регулятор давления (wastegate), соленоид или датчик положения актуатора.

- Диагностика неисправностей после монтажа: Появление ошибок по наддуву (P00XX, P02XX, P23XX) или ненормальной работы двигателя.

Важно! Калибровка выполняется специализированным оборудованием (дилерские сканеры, программы уровня Bosch ESI, Autocom, Delphi) и включает адаптацию актуатора, сброс адаптаций ECU, обучение предельным положениям клапанов и проверку давления на всех режимах. Самостоятельная попытка без нужных инструментов и знаний опасна.

Список источников

Для подготовки статьи использовались технические руководства ведущих производителей турбин, справочные данные по диагностике и монтажу, а также практические рекомендации специалистов по ремонту ДВС.

Ключевые источники включают материалы по инженерным стандартам, процедурам снятия/установки турбокомпрессоров, типовым ошибкам при замене и требованиям к сопутствующим системам двигателя.

Техническая литература и руководства

- Bosch Automotive Handbook - разделы по турбонаддуву и системам подачи воздуха

- Сервисные мануалы Garrett, BorgWarner по ремонту турбокомпрессоров

- Руководство "Турбированные двигатели: эксплуатация и обслуживание" (изд. За рулём)

Экспертные материалы

- Интервью с мастерами СТО Турбо-Сервис (Москва)

- Технические бюллетени SAE International по диагностике турбонагнетателей

- Семинарские материалы Академии турбонаддува (Санкт-Петербург)

Специализированные ресурсы

- База данных отказов турбин Turbotechnics

- Журнал "Авторемонт: практика и технологии" №4-7/2023

- Методички NADA по контролю герметичности интеркулера