Удаление вмятины без покраски дома - инструкция и подсказки

Статья обновлена: 01.03.2026

Вмятины на кузове автомобиля – распространенная проблема, которая часто возникает в условиях плотного городского движения или на парковках. Многие автовладельцы откладывают ремонт, опасаясь дорогостоящего кузовного ремонта и перекраски. Однако существует эффективная методика восстановления геометрии металла без повреждения лакокрасочного покрытия.

Технология PDR (Paintless Dent Repair) позволяет устранить неглубокие вмятины с сохранением заводской краски. Для работы потребуется базовый набор инструментов и терпение. Главные преимущества метода – отсутствие необходимости в шпатлевке, грунтовке и покраске, что сохраняет оригинальное покрытие и значительно снижает стоимость ремонта.

В этой статье подробно описаны все этапы восстановительных работ: от диагностики повреждения до финальной полировки. Вы узнаете, как правильно подготовить поверхность, какие инструменты использовать для разных типов вмятин, и получите практические рекомендации по выполнению каждого шага в домашних условиях.

Какие вмятины поддаются восстановлению без окрашивания

Основное условие – сохранение целостности лакокрасочного покрытия (ЛКП). Если краска не треснула, не отслоилась и не имеет глубоких царапин до металла, высока вероятность устранения дефекта без последующей покраски. Повреждения с нарушенным ЛКП требуют малярных работ независимо от формы вмятины.

Ключевой фактор – пластичность металла и доступ к тыльной стороне повреждения. Методы PDR (Paintless Dent Repair) эффективны, когда деформация не привела к сильному растяжению или жесткому залому металла, а до обратной стороны вмятины можно добраться через технологические отверстия (зазоры дверей, лючки, снятые элементы обшивки).

Типы вмятин, подлежащих восстановлению PDR

Идеальные кандидаты:

- Мелкие и средние вмятины (до 5-7 см в диаметре) с плавными изгибами ("мягкие" вмятины от града, случайных ударов мячом, соседских дверей).

- Деформации на плоских или плавно искривленных поверхностях (двери, капот, крыша, крылья, багажник на участках без резких ребер жесткости).

- Вмятины с доступной тыльной стороной (после снятия фары, фонаря, молдинга, обшивки салона).

- "Дорожки" от контакта с другим авто на низкой скорости (без разрывов краски).

Ограниченно восстановимые (требуют опыта и специнструмента):

- Вмятины на острых ребрах жесткости (риск неполного выравнивания или видимых следов правки).

- Неглубокие вмятины вблизи сварных швов или кромок панели.

- Средние вмятины с незначительным растяжением металла (требуют осторожного нагрева и рихтовки).

Критичные факторы невозможности PDR:

| Повреждение ЛКП | Трещины, сколы краски, отслоение грунта. |

| Сильное растяжение металла | Появление "острых" пиков, жестких складок, "морщин". |

| Отсутствие доступа с изнанки | Двойной металл, закрытые короба, зоны за усилителями. |

| Глубокая коррозия | Ржавчина под краской или вокруг вмятины. |

Необходимые инструменты для самостоятельного устранения вмятин

Собрать правильный набор инструментов – ключевой этап для качественного устранения вмятины без покраски. Отсутствие даже одного элемента может усложнить процесс или сделать результат менее аккуратным.

Большинство приспособлений доступны в автомагазинах или строительных гипермаркетах. Некоторые инструменты можно изготовить самостоятельно из подручных материалов, но надежнее использовать профессиональные варианты.

Базовый комплект

- Клеевые термо-пистолеты и стержни: Специальный клей, плавящийся под нагревом, для фиксации адаптеров к кузову.

- Пуллеры (обратные молотки): Набор металлических или пластиковых адаптеров разной формы (Т-образные, грибки, шайбы), которые приклеиваются к вмятине и используются для вытягивания металла.

- Демонтажный фен или промышленный термофен: Для аккуратного нагрева и снятия клеевых адаптеров после работы.

Вспомогательные инструменты

- Набор гладилок (ложек) и молотков: Для рихтовки металла изнутри полости кузова. Молотки должны иметь круглый бойок и полимерные насадки.

- Специальные крюки и рычаги: Различной длины и изгиба для доступа к трудным участкам через технологические отверстия.

- Резиновые молотки (киянки): Для деликатного выравнивания выступающих участков после вытягивания.

Расходные материалы

| Обезжириватель | Тщательная очистка поверхности перед приклеиванием адаптеров |

| Спирт/антисиликон | Удаление остатков клея с поверхности кузова после демонтажа адаптеров |

| Абразивная губка (Scotch-Brite) | Легкая матировка зоны ремонта для улучшения адгезии клея |

| Чистые микрофибровые салфетки | Удаление пыли и обезжиривателя перед приклеиванием |

Контроль качества

- Источник направленного света (световая пушка, фонарь): Необходим для выявления мелких неровностей по теням на поверхности металла.

- Тактильные перчатки (без текстуры): Позволяют чувствовать малейшие перепады поверхности кончиками пальцев.

Изготовление подручных приспособлений из бытовых предметов

Создание самодельных инструментов позволяет сэкономить на покупке профессионального оборудования и оперативно приступить к ремонту. Многие предметы домашнего обихода легко адаптируются под задачи выравнивания вмятин при правильном подходе.

Ключевое преимущество таких приспособлений – доступность материалов и возможность многоразового использования. Важно соблюдать осторожность при работе с самодельными устройствами, чтобы не повредить лакокрасочное покрытие.

Популярные решения

Наиболее эффективные методы с использованием подручных средств:

- Вакуумный подъемник из присоски: закрепите пластиковую ручку от швабры или рычаг на мощной присоске (от держателя для посуды или сантехнического приспособления).

- Клеевой комплект: вместо профессиональных стяжек используйте термоклей и металлические шайбы. Нагрейте клеевой пистолет, нанесите состав на шайбу, плотно прижмите к центру вмятины.

- Рычажная система: согните толстую металлическую вешалку в форме крюка, продев один конец через технологические отверстия в кузове для обратного вытягивания.

Важные нюансы:

- Для вакуумного метода подходят только бесшовные присоски диаметром от 5 см.

- При работе с термоклеем дождитесь полного отверждения (15-20 минут) перед рывковым воздействием.

- Деревянные бруски-упоры должны иметь скругленные края, обернутые микропоролоном.

| Предмет | Модификация | Назначение |

| Пластиковая бутылка | Срезанное горлышко с герметичным соплом | Локальная подача горячего воздуха при прогреве |

| Домкрат автомобильный | Деревянный адаптер сложной формы | Выдавливание вмятин изнутри салона |

Техника безопасности: при использовании самодельных рычагов избегайте точечных нагрузок – распределяйте усилие через деревянные прокладки. При работе с нагревом контролируйте температуру поверхности рукой на расстоянии 5-7 см.

Подготовка рабочей зоны и освещения в гараже

Полностью освободите пространство вокруг автомобиля, обеспечив свободный подход ко всем сторонам кузова. Уберите инструменты, ящики и посторонние предметы минимум на 1 метр от зоны ремонта. Тщательно пропылесосьте пол и протрите кузов в области вмятины – пыль и грязь помешают точной оценке дефекта и работе инструментов.

Организуйте мощное многоточечное освещение. Основного потолочного света недостаточно – используйте переносные LED-прожекторы или лампы дневного света (5000–6500K). Расположите минимум два источника под разными углами: один фронтально, второй сбоку на уровне вмятины. Это создаст контрастные тени, визуально "проявив" малейшие неровности поверхности.

Ключевые требования к организации пространства

- Температурный режим: Гараж должен быть прогрет до +15°C и выше. Холодный металл становится хрупким.

- Доступ к розеткам: Убедитесь в наличии свободных розеток для подключения осветительных приборов и пневмоинструмента.

- Защитные меры: Накройте смежные детали кузова плотным картоном или войлоком для предотвращения случайных повреждений.

| Тип освещения | Рекомендации | Цель применения |

|---|---|---|

| Лента LED (5000K) | Закрепить по контуру капота/двери | Равномерная засветка рабочей зоны |

| Переносная лампа на струбцине | Установить под углом 30–45° к поверхности | Выявление теней от мелких неровностей |

| Фонарь с узким лучом | Ручное сканирование вдоль вмятины | Контроль плавности линий при вытягивании |

- Важно! Отключите верхний свет при финальной проверке – только боковая подсветка покажет реальное качество выравнивания.

- Используйте влажные тряпки для обесточивания участков пола при работе с электроинструментом.

- Подготовьте крючки для подвеса осветительных приборов на стенах или стеллажах.

Техника безопасности при работе с автомобилем

Ремонт вмятин без покраски требует аккуратности и строгого соблюдения мер предосторожности. Пренебрежение правилами безопасности может привести к травмам, повреждению автомобиля или поражению электрическим током при использовании инструментов.

Перед началом работ убедитесь в стабильности машины и отсутствии легковоспламеняющихся материалов рядом с зоной ремонта. Используйте только исправные инструменты с неповрежденными изоляционными покрытиями, особенно при работе с электрооборудованием.

Ключевые правила безопасности

Защита органов дыхания и зрения:

- Обязательно используйте защитные очки при выравнивании металла для предотвращения попадания частиц в глаза.

- Применяйте респиратор при работе с аэрозольными охладителями или очистителями скрытых полостей.

Стабилизация автомобиля:

- Установите машину на ровную твердую поверхность.

- Задействуйте стояночный тормоз и подложите противооткатные упоры под колеса.

- При подъеме домкратом используйте страховочные подставки.

Работа с инструментами:

- Проверяйте целостность рукояток рычагов PDR перед каждым использованием.

- Избегайте резких движений при вытягивании вмятины – инструмент может соскользнуть.

- Не направляйте острые крюки в сторону тела при работе в труднодоступных местах.

| Риск | Мера предосторожности |

| Поражение током | Используйте УЗО в электросети при подключении ламп или фенов |

| Повреждение ЛКП | Изолируйте металлические части инструментов мягкими насадками |

| Ожоги | Не касайтесь нагретых участков кузова после термообработки |

При использовании строительного фена для локального нагрева металла соблюдайте дистанцию 15-20 см от поверхности. Работайте в хорошо проветриваемом помещении – пары от разогретой антикоррозийной мастики или герметиков могут вызывать головокружение.

Храните инструменты в специальном кейсе после завершения работ. Следите за чистотой рабочей зоны – случайно оставленные металлические крюки или адаптеры могут стать причиной травмы при передвижении.

Определение точек приложения силы для выравнивания

Точное определение места приложения усилия – ключевой фактор успешного выравнивания вмятины без повреждения ЛКП. Неверный выбор точки создаст выпуклости ("пупырышки") или растянет металл, усугубив дефект. Идеальная точка находится в самом глубоком участке деформации или на её краю, в зависимости от типа вмятины.

Для выявления таких зон используйте тактильный и визуальный контроль: аккуратно проведите пальцами по поверхности, отмечая перепады жесткости, а также направьте на повреждение источник света под острым углом (фонарик, мобильный телефон). Тени визуализируют неровности: самые темные участки обычно соответствуют зонам максимального прогиба.

Ключевые принципы выбора точек

- Центр вогнутости: Для простых округлых вмятин давление прикладывается строго к геометрическому центру впадины.

- Края деформации: При сложных "волновых" повреждениях начинайте выправление с периферии, последовательно двигаясь к середине.

- Жесткие ребра и изгибы: Усилие к местам стыков панелей или штамповкам прикладывается с осторожностью – высок риск перекоррекции.

- Избегайте тонких участков: Не давите на зоны возле сварных швов или мест крепления фар – металл там тоньше.

| Тип вмятины | Точка приложения силы | Особенности |

|---|---|---|

| Мелкая "блюдцеобразная" | Центр впадины | Давление равномерное, малой амплитуды |

| Вытянутая "желоб" | Края вдоль оси деформации | Последовательная обработка от краев к центру |

| Многопиковая (несколько изгибов) | Вершины каждого "пика" | Требует точечных воздействий поочередно |

Важно: Всегда начинайте с минимального усилия, постепенно его увеличивая. Контролируйте результат после каждого нажатия! Используйте клеевые помосты или вакуумные присоски для создания опорных точек рядом с зоной правки – это предотвратит прогиб смежных участков.

Метод прогрева металла строительным феном

Этот способ основан на принципе теплового расширения и сжатия металла. Локальный нагрев деформированного участка и его быстрое охлаждение создают напряжения, заставляющие металл частично вернуться в исходное положение. Метод особенно эффективен для неглубоких вмятин на крупных ровных панелях без резких изгибов.

Ключевое преимущество – сохранение заводского лакокрасочного покрытия. Однако метод требует аккуратности: перегрев может вызвать коробление металла или повреждение краски. Обязательно проверяйте тип металла – алюминий прогревается иначе, чем сталь, и метод для него менее предсказуем.

Поэтапное выполнение работ

- Подготовка поверхности: Тщательно вымойте и обезжирите зону вмятины и вокруг нее. Удалите любые загрязнения и воск.

- Прогрев: Включите строительный фен на среднюю температуру (~300-400°C). Держите сопло на расстоянии 5-8 см от центра вмятины, совершая круговые движения. Равномерно прогревайте область, захватывая 2-3 см за границы деформации до появления легкого побеления краски (не допуская ее почернения!).

- Резкое охлаждение: Немедленно после прогрева обработайте горячий участок баллоном со сжатым воздухом, держа его вверх дном (для активного испарения хладагента), или приложите ледяную влажную губку. Резкий перепад температуры создаст эффект "микромолотка".

- Контроль результата: Дайте металлу остыть, протрите поверхность. Оцените степень выравнивания. При необходимости повторите цикл прогрева-охлаждения 2-3 раза с интервалом 5 минут для остывания панели.

Критические нюансы и ограничения

- Температурный режим: Постоянно контролируйте цвет краски. Пожелтение – сигнал к увеличению расстояния, почернение означает необратимое повреждение ЛКП.

- Зоны риска: Не применяйте на ребрах жесткости, возле сварных швов, на краях панелей или на вмятинах с острыми гранями – высок риск деформации.

- Ограничения: Неэффективен для глубоких вмятин с растяжением металла, повреждений на пластиковых деталях или при наличии трещин краски.

- Безопасность: Используйте термостойкие перчатки и защитные очки. Избегайте нагрева участков с проводкой, топливными магистралями или горючими материалами внутри панели.

Альтернативные методы выравнивания после прогрева

| Метод | Применение | Эффективность после фена |

|---|---|---|

| Вакуумная присоска | Крупные выпуклые участки | Высокая для плавных деформаций |

| Клеевые молотки | Средние вмятины, сложный рельеф | Средняя, требует точек для фиксации |

| Рихтовочные стержни | Локальные точки, доступ с изнанки | Низкая без демонтажа панели |

Важно: После успешного выравнивания отполируйте зону ремонта абразивной пастой (грит 2000-3000) для устранения возможных матовых пятен от перепада температур. Если вмятина не вышла полностью за 3-4 цикла, дальнейший прогрев бесполезен – потребуется PDR-инструмент или классическая рихтовка.

Техника охлаждения вмятины сжатым воздухом

Метод основан на принципе резкого сжатия и расширения металла при экстремальном температурном воздействии. При охлаждении центра вмятины жидким хладагентом металл локально сжимается, а затем при быстром нагреве окружающей зоны стремится вернуть первоначальную форму за счет разницы напряжений.

Технология эффективна преимущественно для мелких и средних вмятин без острых заломов на крыльях, дверях или капоте. Критически важно предварительно убедиться в отсутствии трещин ЛКП – перепады температур могут усугубить повреждения.

Пошаговое выполнение работы

Подготовьте материалы: баллон со сжатым воздухом для очистки электроники (с жидким хладагентом), термофен, мягкие салфетки и автомобильный шампунь. Обязательно используйте защитные очки и перчатки.

- Очистка поверхности: тщательно вымойте зону вмятины с автошампунем, обезжирьте и высушите. Металл должен быть идеально чистым.

- Охлаждение:

- Переверните баллон вверх дном

- Распыляйте хладагент точечно на центр вмятины 3-5 секунд

- Держите сопло на расстоянии 10-15 см

- Прогрев периферии:

Немедленно после охлаждения включите термофен на 60-70°C

- Нагревайте края вмятины круговыми движениями

- Не задерживайте поток на одном участке более 3 секунд

- Контроль результата: после остывания проверьте выравнивание. При необходимости повторите цикл 2-3 раза с интервалом 10 минут.

Ключевые предостережения: избегайте переохлаждения металла (риск растрескивания), никогда не применяйте открытый огонь для нагрева. Метод не подходит для вмятин на ребрах жесткости или краях панелей.

| Фактор | Рекомендация |

|---|---|

| Диаметр вмятины | До 7-8 см |

| Температура воздуха | Выше +10°C |

| Количество циклов | Не более 3-х за процедуру |

Использование термопистолета для локального нагрева

Метод основан на принципе теплового расширения металла: направленный нагрев центра вмятины вызывает расширение материала, после чего быстрое охлаждение струей сжатого воздуха формирует обратный импульс. Это позволяет вытянуть деформированный участок без механического контакта с обратной стороны детали, сохраняя заводское лакокрасочное покрытие.

Критически важно контролировать температуру нагрева (не выше 120°C) для предотвращения отслоения краски или структурных изменений металла. Термопистолет с регулировкой температуры и узкой насадкой обязателен. Метод эффективен только на неглубоких вмятинах (до 3 см диаметром) без резких заломов и повреждений грунтового слоя.

Технология выполнения

- Очистите зону ремонта обезжиривателем, удалите пыль и загрязнения

- Закрепите термопистолет на штативе, установите температуру 80-100°C

- Нагревайте центр деформации круговыми движениями с расстояния 5-7 см в течение 15-30 секунд

- Резко охладите поверхность баллоном со сжатым воздухом (держа сопло в 20 см от металла)

- Проверьте результат, при необходимости повторите цикл нагрева/охлаждения 1-2 раза

| Характеристика вмятины | Рекомендуемая температура | Время нагрева |

|---|---|---|

| Мелкая (до 1 см) | 80-90°C | 10-15 секунд |

| Средняя (1-3 см) | 90-100°C | 20-30 секунд |

Ключевые рекомендации:

- Используйте инфракрасный термометр для контроля температуры поверхности

- Избегайте перегрева: появление дыма или пузырей краски сигнализирует о повреждении

- Не применяйте на алюминиевых деталях и пластиковых бамперах

- После выравнивания обработайте зону полировочной пастой для восстановления блеска

Правила работы с вакуумными присосками разных типов

Правильное применение вакуумных присосок критически важно для успешного выравнивания вмятины без повреждения ЛКП. Нарушение техники создает риск образования микротрещин на краске или неконтролируемой деформации металла.

Основные типы присосок – ручные (помповые/рычажные) и электрические – требуют учета специфики их конструкции. Различия в механизме вакуумирования и силе сцепления напрямую влияют на тактику работы.

Техника безопасности и особенности эксплуатации

Универсальные правила для всех типов:

- Подготовка поверхности: Обезжирьте зону контакта спиртовым раствором, удалите абразивные частицы

- Контроль адгезии: Смачивайте край присоски мыльной водой для герметичности вакуумного кольца

- Вектор усилия: Тяните строго перпендикулярно поверхности без перекосов

- Температурный режим: Не работайте при -10°C и ниже – резина теряет эластичность

| Тип присоски | Ключевые правила | Ограничения |

|---|---|---|

| Ручная помповая | Качайте помпу плавно до упора, фиксируя клапан | Макс. усилие: 50 кгс, диаметр вмятины до 8 см |

| Рычажная | Прижимайте центральный шток до щелчка, избегая перекоса | Не использовать на криволинейных поверхностях (радиус < 30 см) |

| Электрическая | Контролируйте манометр: оптимальный вакуум 0.6-0.8 Бар | Запрещена непрерывная работа > 3 минут – риск перегрева |

Критические ошибки:

- Резкий отрыв присоски от поверхности (повреждает краску)

- Использование на участках с заводской шпаклевкой или ремонтными вварными вставками

- Повторное вакуумирование без перепозиционирования при неудачной попытке

Техника вытягивания вмятины монтировкой через технологические отверстия

Данный метод применяется при наличии доступа к обратной стороне поврежденной панели через штатные отверстия (зазоры для проводки, крепежа элементов салона или технологические лючки). Он требует осторожности, чтобы не повредить внутренние компоненты и лакокрасочное покрытие.

Перед началом убедитесь в отсутствии острых заусенцев на краях отверстий, которые могут оставить царапины на монтировке или кузове. Очистите зону работы от грязи и обезжирьте поверхность вокруг вмятины.

Пошаговый процесс вытягивания

- Определите точки опоры: Через отверстие нащупайте монтировкой центр вмятины. Найдите устойчивые места на обратной стороне панели для упора инструмента.

- Начальное выравнивание: Установите плоский конец монтировки под углом 30-45° к металлу. Медленно надавливайте от краев вмятины к центру, создавая серию микро-подъемов.

- Корректировка усилия: Чередуйте короткие нажатия с проверкой результата. Избегайте резких движений – металл должен возвращаться плавно.

- Контроль геометрии: После каждого этапа оценивайте рельеф снаружи пальцами или ладонью. Используйте свет лампы под косым углом для выявления остаточных неровностей.

| Тип монтировки | Когда применять | Меры предосторожности |

|---|---|---|

| Плоская (лопатка) | Мелкие вмятины на ровных участках | Изолируйте конец изолентой |

| Г-образная | Глубокие деформации, сложный доступ | Контролируйте угол наклона |

Критические ошибки: Попытка выправить глубокую вмятину за один подход (риск перетяжки), давление на сварные швы или ребра жесткости (приведет к деформации каркаса), использование инструмента без изоляции (царапины грунта).

При появлении мелких выпуклостей ("пузырей") после вытягивания, аккуратно подровняйте их резиновой киянкой через деревянный брусок-подкладку, начиная от периферии к центру.

Сборка рычажной системы из крюков и удлинителей

Для эффективного вытягивания вмятин без повреждения лакокрасочного покрытия потребуется специальный набор инструментов, включающий крюки разной формы и съемные удлинители. Основа работы – создание рычага, который плавно передает усилие на тыльную сторону дефекта через технологические отверстия или зазоры в кузовных элементах.

Перед началом убедитесь в наличии доступа к внутренней поверхности панели через лючки кресел, технологические отверстия или демонтированные фары. Тщательно очистите зону контакта инструмента с металлом от грязи и антикора во избежание соскальзывания.

Пошаговая сборка системы

- Подбор крюка по профилю вмятины: выберите насадку с изгибом, максимально повторяющим внутренний рельеф поврежденного участка (прямой, серповидный или S-образный).

- Фиксация адаптера: вкрутите резьбовой конец крюка в переходник-удлинитель до упора. Проверьте надежность соединения ручным тестом на продольное смещение.

- Наращивание рычага: присоедините к адаптеру дополнительные трубки-удлинители (обычно 30-60 см), последовательно закручивая их друг в друга. Чем длиннее система – тем меньшее усилие потребуется для вытягивания.

- Контроль точки опоры: разместите Т-образный упор (из комплекта) на стабильном участке кузова рядом с вмятиной. Он предотвратит деформацию соседних зон.

Критические нюансы работы

- Угол атаки: держите собранный рычаг под 90° к поверхности вмятины в начальной фазе вытягивания.

- Постепенное усилие: нажимайте на рукоять плавными качательными движениями, контролируя выход металла визуально или пальцем свободной руки.

- Перепозиционирование: при недостаточном эффекте измените точку фиксации крюка или добавьте/уберите удлинитель.

| Ошибка | Последствие | Профилактика |

| Крюк упирается в ребро жесткости | Расплющивание краев вмятины | Использование гибкой насадки с шарниром |

| Слишком короткий рычаг | Чрезмерное усилие, риск разрыва металла | Добавление 2-3 удлинителей |

Метод выправления жестяными панельными молотками

Основной принцип метода заключается в осторожном выстукивании вмятины изнутри наружу с использованием специальных жестяных молотков с выпуклыми и вогнутыми бойками. Этот подход требует точности и терпения, так как неаккуратные удары могут усугубить деформацию.

Ключевое условие – доступ к обратной стороне поврежденной панели через технологические отверстия или после демонтажа фары, лючка бензобака или других съемных элементов. Работа ведется только на холодном металле без применения нагрева.

Инструменты и материалы

- Набор жестяных молотков (сферический, плоский, крестообразный бойки)

- Деревянные или полиуретановые подкладки

- Поддержки (металлические или резиновые наковальни)

- Фонарь для контроля отражения света

- Мел или маркер для разметки

Пошаговое выполнение

- Подготовка: Тщательно очистите зону ремонта от грязи. Отметьте мелом центр вмятины и крайние точки деформации.

- Фиксация поддержки: Подведите металлическую наковальню или резиновый упор к обратной стороне повреждения в точке максимального прогиба.

- Начальное выравнивание: Молотком с выпуклым бойком наносите легкие удары от краев вмятины к центру, используя подкладку для распределения усилия.

- Коррекция рельефа: При сложных деформациях чередуйте молотки: вогнутым бойком обрабатывайте выпуклости, сферическим – впадины. Контролируйте плоскость по световому рефлексу.

- Финишное выравнивание: Плоским молотком через мягкую подкладку окончательно сгладьте поверхность серией сверхлегких постукиваний.

Критические ошибки

| Ошибка | Последствие |

| Удары без поддержки с обратной стороны | Растяжение металла и появление "пузырей" |

| Использование обычного молотка | Продавливание поверхности и микротрещины |

| Слишком сильные удары | Необратимые деформации и необходимость шпаклевки |

Финишная обработка: После выравнивания отполируйте поверхность абразивной пастой P2000-P3000 для устранения микрозадиров. Проверьте качество, направляя свет фонаря под острым углом – волнистости недопустимы.

Важно: Метод применим только для вмятин без острых заломов и повреждения ЛКП. При появлении трещин или отслоения краски требуется профессиональный ремонт.

Изготовление самодельных выколоток из деревянных брусков

Деревянные бруски твердых пород (дуб, бук, граб) идеально подходят для создания выколоток благодаря прочности и низкому риску повреждения металла. Основное преимущество – возможность точной подгонки формы рабочей поверхности под конкретную вмятину и зону кузова. Дерево легко обрабатывается простыми инструментами, что делает процесс доступным.

Ключевое требование – отсутствие сучков, трещин и смоляных карманов в заготовке. Необработанные края и неровности на рабочей части инструмента могут оставить царапины или заусенцы на металле. Предварительная шлифовка всей поверхности бруска обязательна перед началом формовки.

Пошаговый процесс изготовления

- Подбор заготовки: Используйте брусок сечением 30х40 мм или 40х40 мм длиной 15-20 см. Длина обеспечивает рычаг и удобный хват.

- Формирование рукояти:

- Снимите рубанком или крупной наждачкой острые грани по всей длине для комфортного удержания.

- Скруглите торцы бруска, чтобы исключить впивание краев в ладонь.

- Создание рабочего профиля:

- На одном торце бруска нарисуйте контур нужного профиля (полусфера, конус, узкий клин, плоская лопатка).

- Снимите основной объем древесины ножом, стамеской или грубым напильником.

- Точную форму сформируйте рашпилем и напильниками разной зернистости.

- Финишная обработка:

- Тщательно отшлифуйте рабочую часть последовательно наждачной бумагой P120 → P240 → P400.

- Проконтролируйте гладкость: поверхность должна быть абсолютно ровной без малейших заусенцев.

- Защитное покрытие: Пропитайте выколотку льняным маслом или воском для защиты от влаги и увеличения срока службы. Лаки и краски не используйте – они могут оставлять следы на металле.

Создайте набор из 3-5 выколоток с разными профилями (примеры в таблице). Храните их в сухом месте, обернув в мягкую ткань для предотвращения сколов. Перед каждым использованием проверяйте целостность рабочей кромки.

| Профиль рабочей части | Назначение |

|---|---|

| Полусфера (R 15-30 мм) | Основное выравнивание средней кривизны |

| Узкий конус | Точечный ремонт глубоких вмятин, труднодоступные места |

| Плоская лопатка | Работа на ребрах жесткости, протяженных участках |

| Скошенный клин | Коррекция кромок вмятин, зоны у сварных швов |

Техника точечного выстукивания обратной стороны вмятины

Точечное выстукивание применяется при невозможности прямого доступа к тыльной поверхности вмятины через технологические отверстия, требуя ювелирной точности движений. Суть метода заключается в локальном воздействии на деформированную зону обратной стороны металла через минимальное отверстие с использованием специальных крючков или стержней.

Технология требует предварительной очистки рабочей зоны от грязи, звукоизоляции и демонтажа мешающих элементов (фары, фонари, уплотнители) для обеспечения доступа к тыльной плоскости повреждения. Обязательно проверьте отсутствие лакокрасочных трещин по краям дефекта – их наличие делает метод неприменимым.

Поэтапное выполнение работ

- Определение точек воздействия – подсветите вмятину снаружи лампой под острым углом для выявления зон максимальной деформации.

- Подбор инструмента – используйте крюк с изгибом, соответствующим кривизне детали. Для плоских участков подойдут прямые рихтовочные стержни.

- Точечное давление – заведите рабочую часть инструмента в отверстие и уприте кончик точно в центр деформации с тыльной стороны.

- Контролируемое выравнивание – плавно надавливайте инструментом короткими толчками, перемещая точку воздействия от периферии к центру вмятины.

| Ошибка | Последствие | Профилактика |

| Резкие удары | Растяжение металла | Работать серией легких нажатий |

| Смещение точки давления | "Волны" на поверхности | Фиксировать инструмент строго под дефектом |

| Чрезмерное усилие | Выпуклости (перевытяжка) | Контролировать рельеф после 3-4 нажатий |

Критически важно выполнять выстукивание микроучастками диаметром 1-2 см, постоянно проверяя рельеф металла пальцами. При появлении жестких участков применяйте локальный нагрев строительным феном до 60-70°C с последующим охлаждением мокрой тряпкой для снятия напряжения металла.

После устранения основной деформации отполируйте зону ремонта пастой для удаления микропор и оцените результат под разными углами освещения. Остаточную рябь устраняйте финишной доводкой резиновой киянкой через деревянную прокладку.

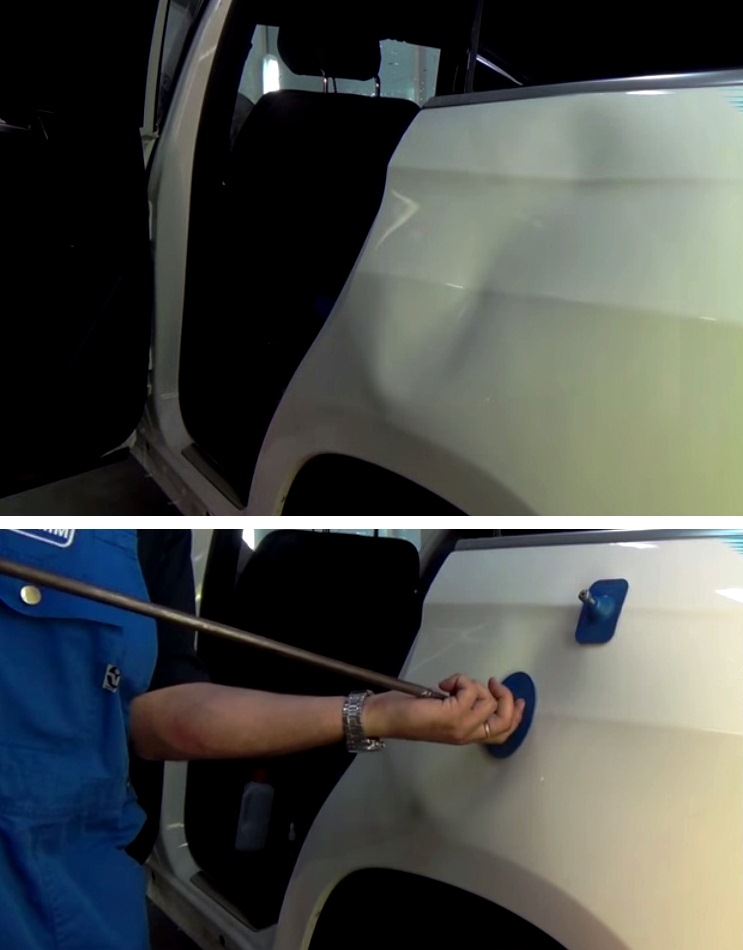

Использование реверсивных молотков с клеевыми насадками

Реверсивный молоток с клеевыми насадками применяется для вытягивания вмятин средней сложности, где нет доступа к обратной стороне панели. Принцип основан на приклеивании специальных адаптеров к поверхности повреждения с последующим механическим вытягиванием металла. Ключевое преимущество – отсутствие необходимости сверления отверстий или демонтажа деталей.

Перед началом работ поверхность тщательно очищается от загрязнений и обезжиривается. Используйте спиртосодержащие составы или специализированные автомобильные обезжириватели. Прогрейте зону ремонта строительным феном до 40-50°C (если температура окружающей среды ниже +15°C) для улучшения адгезии клея.

Поэтапная технология работы

- Подбор насадки: Выберите клеевой адаптер по размеру вмятины. Для крупных повреждений используйте широкие грибовидные насадки, для точечных – миниатюрные штыри

- Нанесение клея: Нанесите термоклей для PDR на рабочую поверхность адаптера. Равномерно распределите состав тонким слоем

- Фиксация адаптера: Плотно прижмите насадку к центру вмятины. Удерживайте 30-60 секунд до полной полимеризации клея

- Вытягивание: Зацепите крюк реверсивного молотка за адаптер. Удерживая корпус инструмента, резкими движениями направляйте ударный груз к рукояти, создавая тянущее усилие

- Контроль процесса: Вытягивайте металл поэтапно, перемещая адаптер от периферии к центру повреждения после каждого подъема участка

- Демонтаж адаптера: Снимите насадку после выравнивания, нагрев ее строительным феном (60-70°C) или используя специальный съемник с рычажным механизмом

Критические нюансы

- Контроль усилия: Избегайте резких рывков – превышение нагрузки приводит к деформации металла или отрыву адаптера

- Температурный режим: Не нагрейте ЛКП выше 70°C – это провоцирует отслоение заводского покрытия

- Очередность точек крепления: При сложных вмятинах используйте несколько адаптеров одновременно, вытягивая металл симметрично

- Качество материалов: Применяйте только профессиональные клеевые стержни для PDR – бытовые составы не обеспечивают нужной адгезии

Сравнение методов вытягивания

| Параметр | Клеевой молоток | Вакуумная присоска |

|---|---|---|

| Глубина вмятины | До 5 см | До 1,5 см |

| Риск повреждения ЛКП | Средний (при перегреве) | Минимальный |

| Эффективность на ребрах | Высокая | Низкая |

После демонтажа последнего адаптера удалите остатки клея специализированным очистителем. Проведите финальное выравнивание резиновой киянкой через деревянный брусок. Для застарелых вмятин с упрочнением металла комбинируйте метод с локальным прогревом ИК-лампой (без превышения 60°C).

Метод не подходит для участков с двойным металлом, сильной коррозией или трещинами ЛКП. При многократном отрыве адаптера прекратите вытягивание – это свидетельствует о превышении предела текучести металла. В таких случаях требуется профессиональное восстановление.

Применение клеевых систем для бесконтактного правления

Метод основан на приклеивании специальных крепежных элементов к центру вмятины с последующим механическим вытягиванием деформации. Технология исключает прямой контакт инструмента с кузовной панелью, сохраняя заводское лакокрасочное покрытие. Клеевые системы особенно эффективны для неглубоких вмятин без острых изгибов на плоских или плавно изогнутых поверхностях.

Прочность соединения обеспечивают термоактивные клеевые стержни, наносимые профессиональным пистолетом. Современные составы гарантируют адгезию даже к загрязненным металлам, но требуют обязательной подготовки зоны ремонта. После выправления остатки клея удаляются без следов растворителями или механическим способом.

Пошаговый алгоритм работ

- Очистка поверхности: обезжиривание зоны вмятины спиртовым составом

- Прогрев металла: равномерный нагрев феном до 60-70°C

- Нанесение клея: расплав стержня через пистолет на рабочую площадку

- Установка крепежа: вдавливание Т-образного штыря или адаптера в расплав

- Вытягивание деформации: плавное усилие через обратный молоток или мини-лифт

- Демонтаж адаптера: проворачивание инструмента после остывания клея

- Финишная обработка: удаление клеевых остатков специальной смывкой

| Тип адаптера | Глубина вмятины | Особенности |

| Шпилька М4 | до 3 мм | Точечное воздействие |

| Грибок Ø20 мм | 3-8 мм | Распределенное усилие |

| Пазовый адаптер | свыше 8 мм | Для сложных рельефов |

Критические ошибки: перегрев металла свыше 90°C (риск повреждения ЛКП), резкие рывки при вытягивании (усугубление деформации), повторное использование адаптеров без очистки (снижение адгезии). При работе с алюминиевыми панелями применяйте низкотемпературные клеевые стержни.

Для труднодоступных зон используйте гибкие валы с цанговым зажимом. Контролируйте усилие вытягивания – при недостаточной глубине деформации потребуется демонтаж адаптера прогревом и повторная установка. После правления проверяйте геометрию рельефа тактильно и визуально при боковом освещении.

Контроль выравнивания поверхности по отражению света

После грубого вытягивания вмятины переходят к финишному контролю рельефа с помощью светового потока. Этот метод основан на визуальном анализе искажений на поверхности при направленном освещении, что позволяет выявить мельчайшие неровности, незаметные на ощупь.

Используйте источник рассеянного дневного света или мощную LED-лампу с матовым рассеивателем. Расположите его под острым углом к поверхности (15-30 градусов) на расстоянии 30-50 см. Медленно перемещайте источник вдоль зоны ремонта, наблюдая за характером бликов.

Ключевые критерии оценки

- Равномерность световой полосы – гладкая поверхность дает непрерывную линию отражения без разрывов

- Отсутствие волн – искривления или "рябь" в блике свидетельствуют о локальных впадинах или выпуклостях

- Плавность переходов – границы отражения не должны иметь резких изломов

Для точной корректировки отметьте маркером или мелом проблемные участки, где обнаружены:

- Вогнутые зоны (блик "проваливается")

- Выпуклости (световая полоса сужается или преломляется)

- Участки с "эффектом апельсиновой корки"

| Дефект поверхности | Визуальный признак в отражении |

|---|---|

| Остаточная вогнутость | Расширение световой полосы, тусклое пятно |

| Локальная выпуклость | Яркое пятно с концентрированным бликом |

| Волнистость | Зигзагообразные искажения линии света |

Важно: осмотр проводите минимум с двух перпендикулярных направлений. Чередуйте контроль и правку до полного исчезновения визуальных аномалий. Финишную проверку выполняйте после очистки поверхности от смазки и технологических жидкостей.

Методы исправления перетянутого металла молотком

Перетяжка металла возникает при избыточном растяжении поверхности во время рихтовки, когда удары смещают металл выше исходного уровня, образуя выпуклость. Это требует особых методов коррекции без усугубления дефекта.

Исправление перетяжки направлено на возвращение металлу первоначальной геометрии за счет контролируемой усадки или перераспределения материала. Неправильные действия могут привести к разрыву металла или необходимости шпаклевки.

Основные методы устранения перетяжки

Для решения проблемы применяются следующие техники:

- Точечный нагрев с охлаждением (термоусадка):

- Нагрейте центр выпуклости газовой горелкой до вишнево-красного свечения (600-650°C)

- Немедленно охладите мокрой тряпкой или сжатым воздухом

- Металл сожмется, стягивая перетянутую зону

- Выстукивание по периметру:

- Используйте рихтовочный молоток с крестообразным бойком

- Наносите легкие удары от центра к краям выпуклости

- Подкладывайте опорный инструмент с обратной стороны

- Комбинированный метод:

- Создайте серию мелких вмятин в центре выпуклости

- Аккуратно выровняйте их ударами к краям

- Контролируйте плоскость линейкой после каждого этапа

Ключевые инструменты для работы:

| Инструмент | Назначение |

|---|---|

| Газовая горелка | Локальный нагрев для термоусадки |

| Рихтовочный молоток (крестообразный боек) | Точечное выравнивание без растяжения |

| Долотообразная поддержка | Формирование контролируемых впадин |

| Стальная линейка | Контроль плоскости поверхности |

Обязательно очищайте металл от краски в рабочей зоне перед термоусадкой. Начинайте с минимального нагрева, увеличивая температуру постепенно. После коррекции проверяйте плоскость под разными углами освещения. Избегайте перегрева одного участка - это может вызвать коробление панели.

При работе с тонким металлом (менее 1 мм) вместо термоусадки используйте только механические методы. Помните: лучше несколько циклов слабых ударов, чем одно сильное воздействие, усугубляющее перетяжку.

Последовательное вытягивание глубоких вмятин от краев к центру

Глубокие вмятины создают сложную зону деформации, где металл растягивается в центре и сжимается по краям. Прямое воздействие на самую глубокую точку (центр) без предварительной подготовки краев приведет к еще большему растяжению тонкого металла и риску его разрыва или необратимому искажению формы панели.

Принцип вытягивания от периферии к центру основан на постепенном высвобождении напряжений сжатия, "запертых" в краях вмятины. Работая от краев, мы последовательно возвращаем сжатый металл в его исходное положение, уменьшая общую глубину деформации и подготавливая центральную часть к финальному выравниванию без риска чрезмерного растяжения.

Пошаговый процесс вытягивания от краев

- Начните с самого края вмятины: Используя клеевой или вакуумный пистолет, установите первый крепежный элемент (грибок, вакуумную присоску, обратную молотку на клей) на явно приподнятом участке металла у самого края деформации.

- Плавное вытягивание: Осуществите плавное, контролируемое вытягивание. Используйте обратный молоток с клеевыми грибками или ручной слайдер. Цель – не выдернуть участок наружу, а аккуратно вернуть его в плоскость соседнего, недеформированного металла.

- Перемещайтесь вдоль края: После выравнивания первого участка края, переместите инструмент на следующий приподнятый участок по периферии вмятины, расположенный рядом с предыдущим. Повторите вытягивание, добиваясь плавного перехода в уже выровненную зону.

- Постепенное углубление: По мере выравнивания внешнего контура вмятины, вы заметите, что сама глубина деформации уменьшилась, а зона максимальной глубины сместилась. Теперь фокус смещается на следующий "концентрический круг" – область, ставшую новой периферией оставшейся вмятины.

- Повторение цикла: Продолжайте процесс: устанавливайте крепеж на новый приподнятый край (который теперь ближе к центру), вытягивайте его до уровня выровненной зоны, перемещайтесь вдоль этого нового края.

- Контроль рельефа: Постоянно контролируйте рельеф поверхности рукой и визуально. Ищите оставшиеся зоны напряжения – небольшие бугорки или впадины. Часто именно они указывают на следующий участок для воздействия.

- Финальная корректировка центра: Когда основная часть вмятины вытянута и осталась лишь небольшая центральная впадина (обычно более плоская), можно очень осторожно воздействовать непосредственно на нее. Используйте деликатные методы: ручной слайдер с минимальным усилием, резиновую или пластиковую киянку через деревянный брусок-подкладку, или холодную рихтовку с обратной стороны (если доступ есть).

Ключевые моменты и предупреждения

- Терпение обязательно: Этот метод требует времени и множества перестановок инструмента. Не торопитесь пытаться вытянуть все за один раз с центра.

- Избегайте ударов по центру: Прямые сильные удары молотком или резкие рывки обратным молотком по центру глубокой вмятины до вытягивания краев – гарантированный путь к растяжению металла.

- Контроль точки крепления: Убедитесь, что клеевой грибок или вакуумная присоска надежно зафиксированы именно на приподнятом участке, а не в ложбине. Плохая адгезия или вакуум приведут к отрыву во время вытягивания.

- Минимизация нагрева: Никогда не используйте строительный фен или горелку для разогрева металла при PDR без покраски. Это разрушит заводское лакокрасочное покрытие. Весь процесс ведется на холодном металле.

- Тест на решётку: После вытягивания обязательно проведите пальцами в перчатке по ремонтируемой зоне в разных направлениях. Любые оставшиеся мелкие неровности (пупырышки, впадинки) требуют дополнительной холодной рихтовки с обратной стороны панели или очень аккуратного подтягивания слайдером.

| Действие | Цель | Инструмент | Риск при нарушении последовательности |

|---|---|---|---|

| Вытягивание края | Снять напряжение сжатия, уменьшить общую глубину | Обратный молоток (клеевой/вакуум), Слайдер | Незначителен при правильном усилии |

| Прямое воздействие на центр (до краев) | Быстрое "выдавливание" вмятины | Молоток, Сильный рывок обратным молотком | Высокий: растяжение металла, разрыв ЛКП |

| Финальная правка центра | Устранение остаточной мелкой деформации | Резиновая киянка + брусок, Слайдер (мягко), Рихтовка с изнанки | Умеренный (при избыточном усилии) |

Обработка ребристых поверхностей дверных панелей

Ребристые участки требуют особого подхода из-за сложной геометрии. Жесткие продольные изгибы создают дополнительные точки напряжения, а неправильное воздействие может вызвать вторичные деформации или растяжение металла. Контроль линии ребра на всех этапах – критически важное условие для сохранения заводской формы панели.

Используйте специализированные инструменты с узким рабочим профилем. Миниатюрные клеевые пуллеры и обратные молотки с тонкими насадками позволяют точечно воздействовать на вмятины, не деформируя соседние ребра жесткости. Всегда начинайте вытягивание от периферии к центру повреждения.

Техника работы с рельефными зонами

- Анализ структуры: Определите направление ребер жесткости пальпацией и визуально. Отметьте мелом участки, где вмятина пересекает линии изгибов.

- Последовательное вытягивание:

- Закрепите клеевой стержень параллельно ребру в 2-3 см от вмятины

- Рихтовка рёбер: При деформации самого изгиба:

- Используйте деревянный или полиуретановый рихтовочный молоток через демпфирующую прокладку

- Наносите легкие удары по внутренней стороне ребра, контролируя рельеф шаблоном

| Тип повреждения | Инструмент | Техника |

| Вмятина между ребрами | Мини-пуллер Ø15мм | Многоточечное вытягивание по секторам |

| Деформация ребра | Обратный молоток с V-образной насадкой | Коррекция с внутренней стороны панели |

Финишное выравнивание выполняйте гладилкой с полимерным наконечником. Двигайте инструмент вдоль ребра, прижимая с усилием 3-5 кг. Контролируйте плоскость металлической линейкой – зазор между ней и поверхностью не должен превышать 1 мм на всем протяжении изгиба.

Специфика ремонта вмятин на алюминиевых деталях

Алюминий обладает принципиально иными физическими свойствами по сравнению со сталью: он значительно мягче, пластичнее, но при этом склонен к образованию трещин и разрывов при чрезмерном или неправильном приложении силы. Этот металл не обладает "памятью формы" – он не стремится вернуться в исходное положение после деформации, как сталь, что требует особых методов восстановления геометрии.

Основная сложность при работе с алюминием заключается в его низкой термостойкости – применение традиционных для стали методов вытягивания с локальным прогревом горелкой категорически запрещено. Нагрев выше 150-200°C резко снижает прочность материала, приводит к необратимой деградации его структуры и короблению. Работать можно только "на холодную", с предельной осторожностью, чтобы не усугубить повреждение.

Ключевые особенности и этапы работы

Оценка повреждения: Внимательно осмотрите вмятину. Трещины, резкие перегибы или заломы металла на алюминии часто делают ремонт без покраски невозможным в домашних условиях. Такой металл рвется легче, чем сталь.

Инструмент и методы:

- Клеевые системы: Основной метод для мелких и средних вмятин без заломов. Используйте только специализированные клеевые стержни и пистолеты, рассчитанные на алюминий. Обычные стержни для PDR на стали могут не обеспечить достаточную адгезию или повредить поверхность при отрыве.

- Обратная вытяжка (с обратной стороны): Требует доступа к тыльной стороне панели. Используйте резиновые или пластиковые молотки и деревянные/полиуретановые оправки. Удары должны быть очень легкими и частыми ("простукивание"), начиная от краев вмятины к центру. Сильный удар создаст новую деформацию или "хлопун".

- Вакуумные присоски/помпы: Могут быть эффективны для очень плавных, неглубоких вмятин без острых краев, но часто недостаточны из-за мягкости металла.

Особые меры предосторожности:

- Очистка: Алюминий быстро окисляется. Перед приклеиванием грибка или работой инструментом тщательно обезжирьте поверхность специальным обезжиривателем для алюминия. Обычный уайт-спирит или бензин могут оставить следы.

- Давление: Избегайте точечных сильных нагрузок. Используйте прокладки (дерево, плотный резиновый брусок) при работе молотком или рычагами для распределения усилия.

- Контроль процесса: Вытягивайте вмятину постепенно, в несколько подходов. После каждого этапа клеевого вытягивания или простукивания давайте металлу "отдохнуть" 1-2 минуты.

- Финишная правка: Используйте только гладкие пластиковые или нейлоновые гладилки для окончательного выравнивания микровыпуклостей. Металлические гладилки легко оставляют царапины на мягком алюминии.

| Фактор | Сталь | Алюминий |

|---|---|---|

| "Память формы" | Есть | Нет |

| Допустимый нагрев | До 600-700°C (с осторожностью) | Не более 150°C (лучше холодный ремонт) |

| Риск разрыва | Ниже | Выше |

| Чувствительность к царапинам | Умеренная | Очень высокая |

| Эффективность клеевого PDR | Высокая | Средняя (требует спец. клея и осторожности) |

Важно: Если после аккуратного выравнивания остались незначительные волны или микровпадины, их можно попытаться минимизировать полировкой, но глубокие дефекты на алюминии устраняются только шпаклевкой и покраской. Не пытайтесь "дожать" упрямую вмятину силой – высок риск необратимо испортить деталь.

Техника восстановления кромок и углов кузова

Кромки и углы кузова требуют особого подхода из-за повышенной жесткости металла и сложного рельефа. Начните с точной диагностики: определите глубину деформации, направление удара и точки максимального напряжения. Используйте тактильный контроль (пальцы в перчатках) и подсветку под разными углами для выявления микронеровностей. Убедитесь в отсутствии трещин лакокрасочного покрытия - их наличие исключает беспокрасочный ремонт.

Для доступа к внутренней поверхности снимите уплотнители, фару или другой смежный элемент. При работе с дверными кромками применяйте специальные подпорки из дерева или силикона, чтобы избежать обратной деформации. Помните: углы кузова имеют двойной загиб металла, что требует поэтапного воздействия - сначала выправляйте основной изгиб, затем работайте с ребрами жесткости.

Инструменты и методики для сложных зон

Рекомендуемый инструментарий:

- Набор Г-образных крюков разной длины

- Мини-лифтеры с магнитной фиксацией

- Обратный молоток с клеевыми адаптерами

- Нейлоновые молотки с полиуретановыми наковальнями

- Термопистолет для локального прогрева (не выше 80°C)

Последовательность работ:

- Закрепите клеевой адаптер в точке максимальной деформации

- Плавными движениями вытяните основную массу вмятины

- Точечно прогревайте зоны напряжения при сопротивлении металла

- Обработайте ребра жесткости Г-образным крюком через технологические отверстия

- Финишную рихтовку выполняйте нейлоновым молотком с внутренней стороны

| Тип дефекта | Инструмент | Примечание |

| Острый угол (90° и менее) | Короткий Г-крюк + наковальня | Работа только с внутренней стороны |

| Длинная кромка (дверь, капот) | Обратный молоток с адаптерами | Использовать минимум 3 точки крепления |

| Двойной изгиб (стойки кузова) | Комбинированный метод: прогрев + вытяжка | Обязателен контроль геометрии |

Критически важно избегать перетяжки металла - это создаст выпуклость ("пуклевку"). Каждые 3-4 движения проверяйте рельеф с помощью рефлекторной лампы. При работе с заломом на ребре жесткости начинайте выправление от краев к центру. Если после трех циклов правки дефект сохраняется - вероятно повреждение каркаса, требующее профессионального вмешательства.

После выравнивания охладите металл сжатым воздухом для снятия остаточных напряжений. Проведите финальную оценку: при правильном восстановлении монета, поставленная на ребро вдоль кромки, не должна менять положение. Помните: угловые зоны критичны к безопасности - при малейших сомнениях в прочности конструкции обратитесь в сервис.

Работа со вмятинами на стыках элементов кузова

Стыки кузовных элементов (пороги, арки, зоны соединения дверей) требуют особого подхода из-за двойного слоя металла и ограниченного доступа к обратной стороне. Жёсткие рёбра жёсткости усложняют выравнивание стандартными методами PDR.

Для таких повреждений применяют комбинированные техники: клеевые системы для грубого вытягивания с последующей ручной правкой тонкими инструментами. Критически важно избегать перетяжек металла, которые могут деформировать геометрию стыка.

Ключевые методы восстановления

- Горячий клей + мини-лифтеры: Нагрев термоклеевым пистолетом (до 150°C) с быстрым прижимом лифтера к центру вмятины. Рывковое вытягивание при остывании клея.

- Игольчатые адаптеры: Для зон с зазором ≤3 мм. Микроотверстия вдоль ребра стыка с последующим поднятием металла крючками-зондами.

- Выстукивание через щель: Использование Т-образных молотков с узким бойком (5-8 мм) для точечных ударов через технологические отверстия.

Важные нюансы:

- При работе с клеем: очищайте поверхность ацетоном и прогревайте металл феном перед приклеиванием

- Для игольчатых адаптеров: сверлите отверстия только в местах естественных изгибов

- Контролируйте плоскость: прикладывайте линейку вдоль ребра стыка после каждого этапа правки

| Инструмент | Применение | Риски |

| Клеевые стержни HDR | Глубокие вмятины (≥15 мм) | Отслоение ЛКП при резком рывке |

| Обратные молотки | Локальные провалы у сварных швов | Растяжение металла |

| Гибкие слайдеры | Правка за гибкой линией | Царапины на соседних элементах |

Финишное выравнивание выполняйте резиновыми киянками через деревянную прокладку. Проверяйте отражение света под углом 45° – волны на стыках недопустимы. При остаточных дефектах ≤1 мм используйте жидкую сварку для заполнения неровностей.

Методика выправления вмятин на крыше автомобиля

Крыша автомобиля обладает повышенной жесткостью и сложным профилем, что требует особого подхода при удалении вмятин без покраски. Доступ к внутренней стороне часто ограничен, поэтому основной упор делается на методы внешнего воздействия с использованием специализированных инструментов.

Ключевым условием успеха является тщательная оценка глубины, расположения и наличия заломов металла. Повреждения с острыми краями или нарушением ЛКП обычно не подходят для безкрасочного ремонта. Перед началом работ крышу необходимо очистить от загрязнений и обезжирить.

Поэтапный процесс PDR (Paintless Dent Repair)

Необходимые инструменты:

- Набор металлических рычагов (куклов) разной длины и формы

- Клеевые молотки и адаптеры

- Горячий клей для PDR и демонтажный фен

- Световая доска (reflection board)

- Резиновые молотки для рихтовки

Последовательность работ:

- Фиксация автомобиля: Установите машину на ровную поверхность, откройте двери для доступа к стойкам.

- Обеспечение доступа: Снимите потолочную обивку через дверные проемы, отсоединив крепления и уплотнители.

- Точечный прогрев: Для крупных вмятин используйте фен (60-70°C) для снятия напряжения металла.

- Основное выправление:

- Введите рычаги через технологические отверстия в стойках

- Методом точечных нажатий с обратной стороны вытесняйте вмятину снизу-вверх

- Начинайте от краев дефекта к центру

- Клеевое вытягивание (если нет доступа):

- Приклейте адаптеры к центру вмятины

- Плавно вытягивайте повреждение съемником

- Повторяйте процесс, перемещая адаптеры по зоне деформации

- Контроль качества: Осматривайте отражение света на световой доске для выявления микронеровностей.

Критические ошибки:

| Ошибка | Последствие |

| Перегрев поверхности | Деформация металла, отслоение ЛКП |

| Резкие рывки при вытягивании | Образование новых волн и перепадов |

| Работа без светового контроля | Остаточные деформации поверхности |

Финишная доводка выполняется резиновыми молотками через деревянную прокладку для устранения мелких волн. При сложных заломах применяйте комбинацию методов: вытягивание адаптерами с последующей рихтовкой рычагами. Регулярно проверяйте геометрию крыши по зазорам дверных проемов.

Особенности устранения повреждений на дверях без демонтажа

Ремонт вмятин на дверях без снятия с петель требует особого подхода из-за ограниченного доступа к внутренней стороне панели. Основная сложность заключается в невозможности использовать классические методы PDR (Paintless Dent Repair) с обратным выдавливанием через технологические отверстия, что вынуждает применять альтернативные техники. Работу приходится вести только с внешней поверхностью, минимизируя риск повреждения лакокрасочного покрытия и сохраняя заводскую защиту металла.

Ключевым фактором успеха является точная оценка глубины и расположения дефекта: мелкие вмятины с плавными краями на плоских участках поддаются коррекции лучше, чем повреждения у ребер жесткости или на изогнутых поверхностях. Обязательно проверьте состояние краски – микротрещины или сколы исключают беспокрасочный метод. Учитывайте толщину металла: современные тонкостенные двери требуют крайне аккуратного усилия во избежание перетяжек.

Методы работы и важные нюансы

- Вакуумные присоски: Эффективны для неглубоких вмятин (до 5 мм) на ровных зонах. Перед фиксацией увлажните поверхность для лучшего сцепления. Медленно тяните перпендикулярно плоскости, контролируя выравнивание.

- Клеевые системы:

- Используйте специализированные термоклеевые стержни и монтажные площадки.

- Нагревайте металл феном до 40-60°C перед установкой площадки (не перегреть ЛКП!).

- Тяните плавно, комбинируя вертикальные и покачивающие движения.

- Аккуратное выстукивание: Применимо для краевых деформаций. Подложите деревянный брусок с внутренней стороны через приоткрытое окно для амортизации. Легкими ударами резиновой или нейлоновой киянки двигайтесь от периферии к центру дефекта.

Обязательно демонтируйте обшивку двери из салона для доступа к внутренней полости (если конструкция позволяет). Это упростит контроль за процессом через окно. При использовании клеевых методов очищайте поверхность обезжиривателем перед нанесением состава. После вытягивания прогрейте зону ремонта строительным феном и резко охладите влажной тканью – это помогает металлу "запомнить" исходную форму.

| Тип повреждения | Рекомендуемый метод | Критичные ограничения |

|---|---|---|

| Мелкая вмятина (Ø до 3 см) | Вакуумная присоска | Не работает на изгибах и ребрах |

| Средняя вмятина (с четким центром) | Клеевая система | Избегать зон с антигравийным покрытием |

| Деформация у края двери | Комбинированный (выступывание + прогрев) | Риск деформации уплотнителя |

Избегайте грубого механического воздействия – перетянутый металл исправить без покраски почти невозможно. После ремонта тщательно проверьте зазоры между дверью и кузовом: даже незначительное смещение может нарушить герметичность. Если вмятина не устраняется после 2-3 попыток, целесообразно обратиться к профессионалам, чтобы не усугубить повреждение.

Правление сложных криволинейных поверхностей капота

Капот имеет двойную кривизну, что требует особого подхода. Начните с точной диагностики: используйте направленный свет (фонарик под острым углом) для выявления всех неровностей и "теневых" зон. Определите главную точку удара и направления распространения деформации – это ключ к успешному правлению.

При работе с внутренней стороны капота используйте набор поддержек (ложек) разной формы. Подбирайте профиль поддержки, точно повторяющий изгиб панели в зоне контакта. Для наружного воздействия применяйте молотки с полиуретановыми или резиновыми бойками – они минимизируют риск повреждения ЛКП при выстукивании.

Поэтапная методика правки

- Обработка периметра: Начните с краев вмятины, постукивая от границ к центру легкими касательными ударами

- Работа с ребрами жесткости: Для выступающих элементов используйте узкие поддержки и молотки с заостренными бойками

- Коррекция сложных изгибов: Применяйте S-образные ложки, работая попеременно с обеих сторон панели

- Снятие напряжений: После грубого выравнивания пройдитесь по зоне удара нейлоновым молотком круговыми движениями

При ограниченном доступе к тыльной стороне используйте клеевые системы PDR:

| Этап | Инструмент | Техника |

| Фиксация | Термоклеевые стержни + мост | Прогрев феном, установка на центр деформации |

| Вытягивание | Обратный молоток | Плавное натяжение с контролем рельефа |

| Коррекция | Мини-лифтеры | Точечное поднятие локальных прогибов |

После вытягивания обязательно выполните финишное рихтование гладилками из твердого дерева. Двигайте инструмент по спирали от краев к центру, контролируя отражение света на поверхности. Для проверки качества приложите линейку ребром – зазоры не должны превышать 1-2 мм.

Критические ошибки:

- Перегрев металла – ведет к усадке и короблению

- Сильные одиночные удары – создают локальные растяжения

- Работа без поддержки – вызывает "просадку" смежных участков

При появлении мелких "пузырей" металла (шагрени) немедленно прекратите выстукивание. Установите поддержку под дефект и осадите выпуклость легкими постукиваниями через медную прокладку. Завершите процесс полировкой войлочным кругом с пастой для восстановления глянца.

Обработка труднодоступных мест за колесными арками

Для доступа к внутренней поверхности арки снимите колесо – это критически важно для безопасной и эффективной работы. Тщательно очистите зону от грязи, песка и антикора с помощью щетки, обезжиривателя и воды, уделяя особое внимание стыкам и крепежным элементам. Обязательно высушите поверхность сжатым воздухом или чистой ветошью до полного удаления влаги.

Через технологические отверстия в кузове (или демонтировав пластиковые подкрылки) аккуратно введите длинный инструмент для правки – например, обратный молоток с миниатюрной насадкой или специализированную "ложку" на гибкой рукояти. Контролируйте каждое движение визуально или на ощупь, избегая резких ударов.

Техники выправления

Применяйте постепенное вытягивание изнутри наружу:

- Зафиксируйте клеевой пистолет на краю вмятины, создав точку опоры

- Медленно подтягивайте центр деформации обратным молотком с проставкой-наковальней

- Чередуйте точки воздействия по спирали от периферии к эпицентру

Для сложных загибов используйте:

- Гибкие кронштейны PDR с магнитным креплением

- Резиновую киянку с поддержкой стальным упором с обратной стороны

- Термофен на низких температурах (до 60°C) для снятия напряжения металла

| Проблема | Инструмент | Техника |

|---|---|---|

| Жесткий реберный изгиб | Держатель с упором + резиновая киянка | Постукивание вдоль ребра с внутренней поддержкой |

| Мелкие волны | Гибкий слайдер | Шлифовка через монтажную пену |

| Отсутствие доступа | Миниатюрные крюки на магнитной основе | Точечное выравнивание через дренажные отверстия |

После правки проверьте геометрию арки шаблоном из картона, при необходимости повторите вытягивание в проблемных точках. Завершите обработку полировкой внутренней поверхности войлочным кругом для предотвращения коррозии.

Технология вытягивания вмятин с сохранением заводского покрытия

Основной принцип технологии – механическое воздействие на тыльную сторону дефекта без нарушения целостности ЛКП. Для этого требуется доступ к внутренней поверхности панели через технологические отверстия или демонтаж элементов обшивки. Ключевое условие – отсутствие трещин и глубоких царапин на краске, иначе метод неприменим.

Работа требует терпения и аккуратности: спешка или чрезмерное усилие приведут к растяжению металла и необходимости шпаклевки. Контроль восстановленной геометрии осуществляется визуально под разными углами освещения и на ощупь. Важно помнить, что сложные вмятины с острыми гранями или расположенные на ребрах жесткости лучше доверить профессионалам.

Инструменты и подготовка

Минимальный набор включает:

- Набор для PDR: специализированные рычаги-ладильники разной длины и формы

- Адаптеры для креплений: крюки, вакуумные присоски или клеевые системы

- Осветительное оборудование: LED-лампа с холодным светом для выявления теней

- Вспомогательное: термопистолет (для пластиковых деталей), резиновый молоток

Поэтапный процесс выправления

- Очистка поверхности: обезжиривание зоны ремонта и внутренней полости

- Демонтаж: снятие фары, обшивки арки или уплотнителя для доступа

- Фиксация инструмента:

- Для мелких вмятин – установка клеевого адаптера в центр дефекта

- Для крупных – монтаж рычага на ближайшее штатное отверстие кузова

- Вытягивание:

- Поэтапное продавливание периферии к центру легкими покачиваниями

- Прогрев термопистолетом (до 60°C) при работе с пластиковыми бамперами

- Контроль: подсветка лампой под острым углом после каждого прохода

| Тип дефекта | Сложность | Рекомендуемый инструмент |

|---|---|---|

| Мелкая вмятина (до 3 см) | ★☆☆ | Клеевой мост + съемник |

| Средняя с плавными краями | ★★☆ | Гибкий рычаг с S-образным наконечником |

| Крупная на ребре жесткости | ★★★ | Набор конических насадок + обратный молоток |

Критические ошибки новичков

Избегайте:

- Попыток выбить вмятину наружу молотком без опоры

- Перегрева краски (>80°C) при работе с термофеном

- Резких рывков рычагом – вызывает микротрещины ЛКП

- Игнорирования финальной полировки – остаются матовые пятна

После выравнивания обязательна обработка воском: восстанавливает защитный слой в зоне нагрева. Для закрепления результата оставьте автомобиль на солнце на 2-3 часа – остаточные напряжения в металле окончательно снимются.

Использование сухого льда для изменения напряжения металла

Принцип метода основан на резком локальном охлаждении металла в зоне вмятины. Сухой лед (-78°C) вызывает мгновенное сжатие материала. После естественного нагрева до комнатной температуры металл расширяется, создавая внутреннее напряжение, которое может вытолкнуть деформацию наружу. Этот подход эффективен для мелких вмятин с острыми краями ("звездочки"), где металл сохранил память формы.

Крайне важно использовать защитные кожаные перчатки и очки: прямой контакт с сухим льдом вызывает обморожение. Работайте в проветриваемом помещении, избегая вдыхания паров углекислого газа. Подготовьте поверхность: тщательно вымойте и обезжирите зону ремонта. Убедитесь, что металл не имеет трещин или глубоких царапин.

Пошаговый процесс работы

- Наденьте СИЗ: перчатки, очки, закрытую одежду.

- Разломайте сухой лед на мелкие куски (размером с горошину) деревянным молотком.

- Возьмите кусок льда пинцетом или заверните в плотную хлопковую ткань.

- Прижмите лед к центру вмятины на 10-15 секунд. Не растирайте!

- Дайте участку полностью прогреться (2-3 минуты).

- Повторите 3-5 циклов, смещая точку приложения к краям деформации.

- Контролируйте результат после каждого цикла пальпацией.

Ограничения и важные нюансы

- Не работает на вмятинах с заломом краёв или растянутом металле

- Избегайте длительного контакта (более 20 сек) – риск переохлаждения структуры

- На алюминиевых кузовах эффективность снижена из-за высокой теплопроводности

- Метод требует терпения: результат проявляется через 2-4 цикла прогрева

| Тип вмятины | Эффективность метода | Риски |

|---|---|---|

| Острые "звёздочки" (5-7 см) | Высокая (80-90% выправления) | Минимальные |

| Плавные впадины | Средняя (40-60%) | Возможны волнообразные деформации |

| Вмятины на рёбрах жёсткости | Низкая | Деформация усилителей |

Если после 5 циклов прогрева улучшений нет – прекратите процедуру. Успешность выправления проверяйте тактильно: пальцем, обёрнутым в целлофан. Для финальной доводки используйте строительный фен (нагрев до 60-70°C с последующим охлаждением мокрой тканью), чередуя зоны воздействия. Никогда не применяйте сухой лед на окрашенных участках с пузырями или сколами ЛКП – это вызовет отслоение краски.

Контурное выравнивание с помощью магнитных адаптеров

Магнитные адаптеры представляют собой набор стальных насадок различной геометрии, которые крепятся к вмятине через термоклейкую ленту или специальный клей. Принцип основан на использовании силы сцепления магнита с металлом кузова: мощный неодимовый магнит фиксируется на адаптере, позволяя вытягивать деформированный участок контролируемыми движениями.

Этот метод особенно эффективен для вмятин со сложным рельефом, где классические PDR-инструменты не обеспечивают точного воздействия. Адаптеры повторяют контур повреждения, распределяя усилие и минимизируя риск перетяжки или образования острых граней на металле.

Пошаговая технология работы

- Подготовка зоны ремонта: Очистка поверхности от загрязнений и обезжиривание. Удаление защитного слоя при необходимости.

- Подбор адаптера: Выбор насадки, максимально соответствующей кривизне вмятины (плоские, сферические, вогнутые модели).

- Фиксация адаптера: Нанесение термоклея на рабочую поверхность насадки, плотное прижатие к центру деформации на 30-60 секунд.

- Вытягивание: Плавное натяжение магнитом с контролем восстановления поверхности. При сложных деформациях – последовательная переустановка адаптера на разные участки.

- Демонтаж: Аккуратное отсоединение адаптера прогреванием строительным феном (60-80°C) с одновременным поддеванием пластиковым скребком.

Критические нюансы применения

- Ограничение по толщине металла: Не подходит для алюминиевых кузовов и стальных панелей тоньше 0.7 мм.

- Контроль усилия: Резкие рывки приводят к локальному растяжению металла – вытягивание выполняется плавными раскачивающими движениями.

- Температурный режим: Перегрев клея (>100°C) при демонтаже вызывает его обугливание и затрудняет очистку.

| Тип адаптера | Оптимальное применение | Риски |

|---|---|---|

| Плоский | Неглубокие вмятины (до 5 мм) | Скольжение на выпуклых поверхностях |

| Сферический | Центральные деформации | Точечная перетяжка металла |

| Вогнутый | Вмятины с острыми краями | Отрыв клея при силовом воздействии |

Минимизация растяжения металла при интенсивном правлении

При сильном воздействии на вмятину металл подвергается риску необратимого растяжения, что приводит к истончению материала, потере жесткости и невозможности восстановить исходную геометрию. Растянутые участки создают видимые неровности и требуют сложной дополнительной обработки, что противоречит принципам безокрасочного ремонта.

Ключевая задача – возвращать металл в исходное положение, избегая избыточного растягивания волокон. Для этого применяют принцип контролируемого давления и компенсации усилий, где каждый этап правки направлен на постепенное возвращение формы без перегрузки материала.

Стратегии снижения деформации

Техника точечного прогрева: Локальный нагрев строительным феном (до 150-200°C) с последующим резким охлаждением мокрой ветошью. Термошок создает эффект "сжатия" металла, нейтрализуя растяжение. Обязательно контролируйте температуру во избежание структурных изменений стали.

Использование клеевых систем:

- Фиксация pullers (вытяжных элементов) на вогнутую зону специальным термоклеем

- Поэтапное вытягивание рычагом с обратной стороны с контролем усилия

- Демонтаж элементов методом прогрева феном без рывков

Метод обратного молотка с демпфером:

- Установите клеевую насадку на центр растянутого участка

- Подсоедините молоток с пружинным амортизатором в конструкции

- Наносите короткие удары малой амплитуды, визуально отслеживая подъем металла

| Ошибка | Последствие | Решение |

| Резкие сильные удары | Локальное истончение металла | Серия легких постукиваний |

| Правка без опоры | Волнообразные деформации | Использование стальных подложек |

| Перегрев участка | Потеря прочности | Циклы нагрева не более 3-5 сек |

Контроль результата: После каждого этапа затирайте зону ремонта ладонью – растянутый металл проявляется как "мягкое" пятно с пониженным сопротивлением. Для финальной коррекции таких участков используйте технику легкого поджатия молотком через деревянную прокладку от краев вмятины к центру.

Контроль толщины лакокрасочного покрытия во время работ

Регулярный замер толщины ЛКП обязателен на всех этапах рихтовки вмятины, особенно при использовании нагрева или интенсивной вытяжки. Отсутствие контроля может привести к незаметному повреждению заводского слоя краски, что проявится позже в виде отслоений или микротрещин.

Используйте электронный толщиномер с магнитным или вихретоковым датчиком. Перед началом работ зафиксируйте базовые значения на неповреждённом участке вблизи дефекта. Повторяйте замеры после каждого технологического воздействия (прогрев, выравнивание молотком, шлифовка).

Ключевые правила контроля

- Точки замера: центр вмятины, границы дефекта, неповреждённая зона в 5-10 см

- Допустимое отклонение: ±15% от исходной толщины покрытия

- Критичный порог: уменьшение слоя ЛКП более чем на 30% требует остановки работ

Важно: при замерах учитывайте кривизну поверхности – датчик должен плотно прилегать. При превышении допустимых отклонений немедленно прекратите механическое воздействие и пересмотрите методику выправления.

| Этап работ | Частота замеров |

|---|---|

| После локального нагрева | Обязательно в 3 точках |

| При шлифовке грунта | Каждые 2-3 прохода |

| После финишного выравнивания | Сетка 5×5 см по всей зоне |

Помните: однородность слоя важнее абсолютных значений. Резкие перепады толщины (более 20 мкм на соседних участках) создают видимые границы даже при сохранении цвета.

Снижение риска сколов краски у краев вмятины

Перед началом выравнивания тщательно очистите область вмятины и зону вокруг нее (минимум 5-7 см от краев) от грязи, воска, жира и битумных пятен. Используйте специальный обезжириватель для авто и чистую безворсовую салфетку. Любая оставшаяся грязь или абразивные частицы при работе инструментами увеличат трение и давление на краску, провоцируя ее отслоение.

Обязательно прогрейте зону ремонта строительным феном на средней температуре (50-60°C) перед вытягиванием. Держите фен на расстоянии 15-20 см, непрерывно перемещая его круговыми движениями над вмятиной и прилегающей поверхностью 2-3 минуты. Прогрев делает ЛКП пластичнее, снижая хрупкость и вероятность образования трещин при механическом воздействии.

Ключевые техники защиты краев

Используйте демпфирующие прокладки: При работе клеевыми пистонами или вакуумной присоской наклейте на края вмятины несколько слоев малярного скотча, формируя "рамку" шириной 1-2 см. Это создаст буфер, распределяющий нагрузку от инструмента. Для клеевых методов наносите клей только в центральной части вмятины, отступая 1-1.5 см от визуальной границы дефекта.

Контролируйте силу вытягивания: Избегайте резких рывков. Применяйте инструмент серией коротких, плавных усилий с паузами 10-15 секунд между подтягиваниями. Регулярно проверяйте состояние краев вмятины пальцем (в перчатке) – при появлении шероховатости или подъема краски немедленно остановитесь, прогрейте зону повторно и продолжите с меньшим усилием.

Альтернатива механическому воздействию: Для мелких вмятин рассмотрите метод "холодной вытяжки" жидким азотом или охлаждающим спреем. Резкое охлаждение центра вмятины (после общего прогрева феном) часто заставляет металл "стягиваться" обратно с минимальным риском для краев. Наносите хладагент точечно, короткими импульсами.

| Ошибка | Риск для краев | Как избежать |

| Работа на холодном металле | Высокий риск трещин ЛКП | Прогрев всей зоны феном перед любыми манипуляциями |

| Клей/присоска у самого края вмятины | Локальный отрыв краски | Смещение точки фиксации к центру + защитная рамка из скотча |

| Резкое выдергивание инструмента | Скол из-за точечной перегрузки | Плавное, постепенное усилие + вращение инструмента при отрыве |

Важно: Если при осмотре под яркой лампой вы заметили микротрещины или шелушение краски по краю ДО начала работ, самостоятельное выравнивание без покраски крайне рискованно. В этом случае обратитесь к специалистам PDR (Paintless Dent Repair), имеющим инструменты для фиксации подкрашивания таких дефектов.

Техника доводочной рихтовки резиновыми киянками

После грубого выравнивания металла основными инструментами переходят к доводочной рихтовке. На этом этапе резиновые киянки устраняют мелкие неровности и волны, оставшиеся после молотков и рычагов. Упругость резины позволяет распределять усилие по площади, избегая перетяжек и растяжения металла.

Важно использовать киянки разной формы и веса: плоские для открытых плоскостей, закругленные для сложных изгибов. Удары наносят плавно, с контролируемой силой, от края деформации к центру. Постоянно проверяйте рельеф пальцами и визуально под разными углами света, чтобы вовремя корректировать усилие.

Алгоритм работы и ключевые принципы

Последовательность действий:

- Очистите рабочую зону от пыли и конденсата

- Начните с легких постукиваний по периметру выправленного участка

- Перекрестными движениями (диагональными линиями) двигайтесь к центру

- После каждого прохода проверяйте отражение света на поверхности

- Уменьшайте силу удара по мере выравнивания

Критические нюансы:

- Удар всегда должен быть перпендикулярным поверхности

- При обработке краев панели используйте киянку с узким бойком

- При появлении "звона" (вибрации) прекратите рихтовку – металл выровнен

- Избегайте ударов по одному месту более 2-3 раз подряд

Таблица выбора инструмента:

| Тип дефекта | Форма киянки | Техника воздействия |

| Мелкие впадины (до 3 мм) | Круглая выпуклая | Точечные удары по центру вмятины |

| Волны длиной 5-10 см | Плоская с фасками | Постукивания вдоль гребня волны |

| Сложные криволинейные поверхности | Клиновидная | Радиальные удары от центра к краям |

При рихтовке арок или ребер жесткости подкладывайте под киянку деревянный брусок-контрформа. Это предотвратит деформацию усиливающих элементов. Чередуйте инструменты: после 10-15 ударов тяжелой киянкой пройдитесь легкой для финишного выравнивания.