Универсальные глушители - подбор и правильное использование

Статья обновлена: 28.02.2026

Универсальные глушители – практичное решение для замены штатных элементов выхлопной системы. Они подходят для широкого спектра автомобилей и мотоциклов, сочетая доступность с функциональностью.

В статье рассмотрены ключевые критерии выбора таких моделей, особенности монтажа и правила эксплуатации. Это поможет избежать типичных ошибок и оптимизировать работу выхлопа.

Основные материалы корпуса: нержавеющая сталь vs алюминизированная сталь

Нержавеющая сталь содержит хром (минимум 10.5%), формирующий пассивный оксидный слой при контакте с кислородом. Этот слой самовосстанавливается при повреждениях, обеспечивая исключительную коррозионную стойкость даже в агрессивных средах: дорожные реагенты, морской климат, высокая влажность.

Алюминизированная сталь – это углеродистая сталь, покрытая алюмо-кремниевым сплавом (5-10% кремния) методом горячего цинкования. Алюминиевый слой создает барьерную защиту от коррозии, но при глубоких царапинах или сколах незащищенная основа быстро ржавеет.

| Критерий | Нержавеющая сталь | Алюминизированная сталь |

|---|---|---|

| Коррозионная стойкость | Превосходная (пассивный защитный слой) | Хорошая (барьерная защита), уязвима при повреждении покрытия |

| Долговечность | 10+ лет (в зависимости от марки стали) | 5-7 лет (особенно в регионах с суровыми зимами) |

| Термостойкость | Высокая (сохраняет целостность при длительном нагреве до 800°C) | Ограниченная (покрытие может отслаиваться при экстремальных температурах) |

| Вес | Выше (плотнее алюминизированной) | Ниже (облегченная конструкция) |

| Стоимость | Значительно дороже (до 2-3 раз) | Бюджетный вариант |

Ключевые рекомендации

Выбирайте нержавеющую сталь если:

- Эксплуатация в условиях повышенной влажности, соли, реагентов

- Требуется максимальный срок службы (премиум-сегмент, тюнинг)

- Важна устойчивость к экстремальным тепловым нагрузкам (спортивные авто)

Алюминизированная сталь оправдана при:

- Ограниченном бюджете

- Эксплуатации в умеренном климате с сухими дорогами

- Плановой замене глушителя через 5-7 лет

Избегайте механических повреждений внутреннего слоя алюминизированных моделей – это катализирует коррозию основы. Для обоих типов критичен контроль целостности сварных швов, где коррозия проявляется первично.

Диаметр патрубков: как правильно подобрать под вашу трубу

Ключевым параметром при выборе универсального глушителя является точное соответствие внутреннего диаметра его патрубков (входного и выходного) внешнему диаметру вашей выхлопной трубы. Несовпадение даже на несколько миллиметров приведет к сложностям при монтаже, возможным утечкам выхлопных газов и снижению эффективности работы системы.

Для определения необходимого размера патрубка глушителя замерьте внешний диаметр (Ø) существующей выхлопной трубы в месте предполагаемой установки. Используйте штангенциркуль или гибкую рулетку, убедившись, что измерение проводится по металлу, а не по возможным слоям ржавчины или уплотнителей. Полученное значение в миллиметрах и будет искомым размером.

Критерии выбора и нюансы монтажа

Основные правила подбора:

- Идеальное совпадение: Диаметр патрубка глушителя должен максимально точно соответствовать внешнему диаметру трубы. Допустимое отклонение обычно не превышает 1-2 мм.

- "Запас на стык": Универсальные глушители часто имеют патрубки с небольшим уширением на конце (конус) или рассчитаны на использование с переходными муфтами для компенсации незначительных расхождений.

- Проверка перед покупкой: Если есть возможность, приложите патрубок глушителя к трубе для визуальной оценки стыковки до приобретения.

Таблица распространенных диаметров выхлопных труб:

| Тип автомобиля / Двигатель | Типичный внешний Ø трубы (мм) |

|---|---|

| Малолитражки, скутеры | 35 - 45 |

| Легковые автомобили (рядные 4-цил.) | 45 - 51 |

| Кроссоверы, внедорожники (V6 / Дизель) | 51 - 60 |

| Мощные седаны, спорткары (V8) | 60 - 76 |

| Грузовики, микроавтобусы | 76+ |

Важные моменты при установке:

- Чистота поверхностей: Тщательно зачистите место стыка на трубе от грязи, ржавчины и старой краски для обеспечения плотного прилегания.

- Использование хомутов: Надежно стяните соединение патрубка глушителя с трубой специальным выхлопным хомутом соответствующего диаметра. Обычные хомуты могут не обеспечить герметичность под нагрузкой.

- Герметизация (при необходимости): Если стык не идеален или требуется повышенная надежность, используйте термостойкий герметик для выхлопных систем (наносится на трубу перед соединением) или асбестовую/графитовую набивку.

- Проверка зазоров: После установки убедитесь, что глушитель не касается элементов кузова, топливных магистралей или днища, чтобы избежать вибраций и перегрева.

Расчет требуемой длины для эффективного подавления шума

Длина глушителя напрямую влияет на его способность гасить низкочастотные звуковые волны, которые сложнее всего подавлять. Для эффективного снижения шума в целевых диапазонах необходимо обеспечить минимальную длину, позволяющую звуковым волнам нужной частоты отражаться внутри камер и терять энергию. Короткие конструкции часто работают только на высоких частотах, оставляя гул и резонансы.

Ключевой параметр – длина волны целевого шума: L = V / F, где V – скорость звука (≈340 м/с при 20°C), F – частота в Гц. Для подавления основной гармоники выхлопа (например, 100 Гц) длина волны составит 3.4 м. Глушитель должен иметь внутренние камеры или перфорированные трубы длиной не менее 1/4 этой величины (0.85 м) для создания противофазы и интерференции.

Факторы для уточнения расчетов

При проектировке учитывают:

- Тип глушителя:Камерные требуют длины каждой полости ≥ 1/4λ, резонаторные – точного соответствия λ, прямоточные с поглощением – от 3х диаметров трубы.

- Количество камер/элементов: Каждая секция добавляет затухание на 3-5 дБА, но увеличивает сопротивление.

- Обороты двигателя: Основная частота шума F = (RPM × Количество цилиндров) / 120. Для мотора 6000 RPM (4 цил.) F=200 Гц → λ=1.7 м → мин. длина элемента 0.43 м.

| Частота (Гц) | Длина волны (м) | Мин. длина элемента (м) |

|---|---|---|

| 80 | 4.25 | ≥1.06 |

| 150 | 2.27 | ≥0.57 |

| 250 | 1.36 | ≥0.34 |

Важно! Увеличение длины сверх расчетной повышает эффективность, но ухудшает продувку выхлопа. Для спортивных авто используют короткие резонаторы (0.3-0.5 м) на критических частотах, для дизелей – многосекционные глушители (1.2-2 м). Всегда проверяйте соответствие габаритов посадочному месту в авто.

Монтажные фланцы: типы креплений и совместимость

Фланцы обеспечивают герметичное соединение глушителя с выхлопной системой транспортного средства. Выбор типа крепления напрямую влияет на надежность монтажа и долговечность всей конструкции. Неправильно подобранный фланец приводит к разгерметизации стыка, вибрациям и ускоренному износу компонентов.

Конструктивно фланцы разделяются по геометрии и способу фиксации. Наиболее распространены плоские прямоугольные и круглые исполнения, а также овальные варианты для специфичных моделей авто. Материал изготовления – сталь или нержавеющий сплав – должен соответствовать характеристикам патрубка глушителя и приемной трубы.

Основные типы фланцевых соединений

- Плоские с болтовым креплением: Стандартный вариант с 2-4 отверстиями под шпильки. Требуют уплотнительной прокладки.

- Воротниковые (с юбкой): Имеют выступающую цилиндрическую часть для точной центровки. Чаще встречаются на дизельных авто.

- С шаровым соединением: Оснащены сферическим элементом для компенсации вибраций. Применяются на системах с жестким крепежом.

- Зажимные (хомутовые): Используют стягивающий хомут вместо болтов. Упрощают демонтаж.

Критерии совместимости: При подборе учитывают межосевое расстояние отверстий, диаметр проходного сечения и толщину металла. Несоответствие хотя бы одного параметра делает соединение невозможным или ненадежным. Геометрия фланца глушителя должна идеально повторять контур ответной части на приемной трубе.

| Тип фланца | Преимущества | Ограничения |

|---|---|---|

| Плоский | Универсальность, доступность запчастей | Требует идеально ровных поверхностей |

| Воротниковый | Повышенная герметичность, устойчивость к смещениям | Сложность центровки при ремонте |

| Шаровой | Компенсация вибраций, долговечность | Высокая стоимость, ограниченная совместимость |

Обязательная проверка перед установкой: Убедитесь в отсутствии деформаций посадочной плоскости и коррозии в зоне крепежных отверстий. Замените уплотнительную прокладку даже при видимой целостности старой. Используйте термостойкую смазку для резьбовых соединений.

При модернизации системы возможна адаптация несовпадающих фланцев через переходные пластины. Избегайте сварки разнородных металлов – это провоцирует электрохимическую коррозию. Для тяжелых условий эксплуатации предпочтительны фланцы из нержавеющей стали с усиленным крепежом.

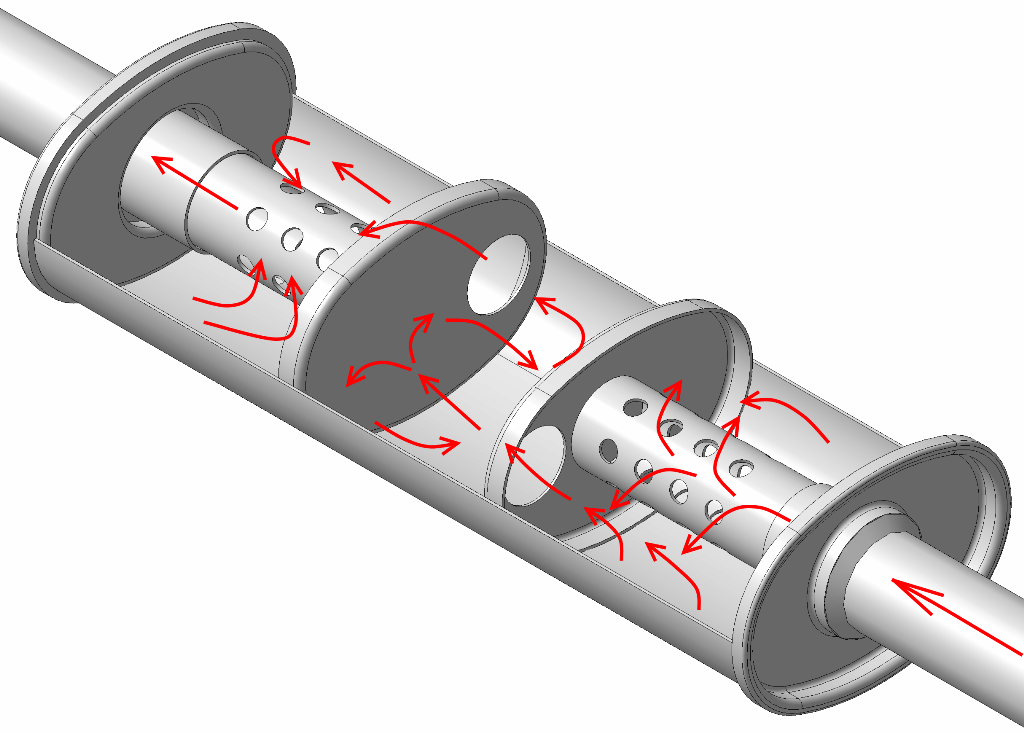

Внутреннее строение: камерные, прямоготочные и комбинированные модели

Конструкция глушителя напрямую определяет его эффективность в подавлении шума и влияние на сопротивление выхлопных газов. От внутреннего устройства зависят ключевые характеристики: акустический комфорт, мощность двигателя и долговечность системы.

Основные типы различаются принципом гашения звуковых волн и оптимизации потока газов. Выбор модели требует понимания их конструктивных особенностей и последствий для эксплуатации.

| Тип | Принцип работы | Особенности |

|---|---|---|

| Камерные | Лабиринт перегородок и камер. Звуковые волны многократно отражаются, теряя энергию. |

|

| Прямоготочные | Перфорированная труба в звукопоглощающем материале (базальтовая вата). Газы идут по прямому пути. |

|

| Комбинированные | Сочетание камер и прямоготочного участка с поглотителем. |

|

Толщина стенок корпуса и ее влияние на долговечность

Толщина металла, из которого изготовлен корпус универсального глушителя, является ключевым фактором, определяющим его долговечность и устойчивость к внешним воздействиям. Стенки корпуса постоянно подвергаются значительным нагрузкам: высоким температурам выхлопных газов, вибрациям от двигателя и ходовой части, ударам камней с дороги, воздействию влаги и реагентов, вызывающих коррозию.

Слишком тонкие стенки (менее 1.0 мм) быстро прогорают от высоких температур, легко деформируются от вибраций и ударов, рвутся по сварным швам и стремительно разрушаются коррозией. Такие глушители имеют крайне ограниченный ресурс, особенно в жестких условиях эксплуатации или при установке на мощные двигатели.

Оптимальная толщина и выбор

Для обеспечения приемлемой долговечности универсального глушителя рекомендуется выбирать модели с толщиной стенок корпуса не менее 1.2 мм. Оптимальным считается диапазон 1.2–1.5 мм. Такой металл:

- Лучше сопротивляется прогоранию: Требуется больше времени и более высокие температуры для сквозного повреждения.

- Выше устойчивость к вибрациям и ударам: Корпус меньше "играет", снижается риск усталостных трещин и разрывов сварных швов.

- Медленнее развивается коррозия: Требуется больше времени, чтобы агрессивные среды (вода, соль, кислоты) разъели металл насквозь.

Однако важно найти баланс:

- Толщина более 1.5–2.0 мм существенно увеличивает вес глушителя, создавая дополнительную нагрузку на подвески, требует более массивных креплений и может негативно сказаться на общей динамике автомобиля. Стоимость также возрастает.

- Толщина менее 1.0 мм (часто встречается в самых дешевых моделях) – гарантированно короткий срок службы, высокий риск быстрого прогорания или механического разрушения.

Выбор конкретной толщины в оптимальном диапазоне зависит от:

- Мощности двигателя: Чем мощнее мотор, тем выше температуры и нагрузки – предпочтительнее ближе к 1.5 мм.

- Условий эксплуатации: Для езды по плохим дорогам, зимней эксплуатации с реагентами или частых поездок по бездорожью нужна большая толщина (1.5 мм).

- Типа металла: Нержавеющая сталь (например, AISI 409, 304) при одинаковой толщине прослужит значительно дольше обычной "черной" (алитированной) стали благодаря коррозионной стойкости.

| Толщина стенки корпуса (мм) | Основные последствия для долговечности | Рекомендуемое применение |

|---|---|---|

| < 1.0 | Очень низкая. Быстрое прогорание, коррозия, разрывы по швам от вибраций. | Не рекомендуется. Крайне дешевые решения с минимальным ресурсом. |

| 1.0 - 1.2 | Приемлемая для недорогих решений, но невысокая. Риск коррозии и деформаций остается значительным. | Малообъемные бензиновые двигатели, спокойная эксплуатация по хорошим дорогам. |

| 1.2 - 1.5 | Оптимальный баланс долговечности, веса и цены. Хорошая стойкость к температурам, вибрациям и умеренная к коррозии (особенно для нержавейки). | Универсальное решение для большинства бензиновых и дизельных двигателей средней мощности. |

| > 1.5 | Высокая механическая прочность и стойкость к прогоранию. Значительное увеличение веса и цены. | Мощные/форсированные двигатели, тяжелые условия эксплуатации (бездорожье, постоянные высокие нагрузки), когда долговечность в приоритете над весом. |

Термостойкость: рабочий диапазон температур

Рабочий диапазон температур глушителя определяет его устойчивость к экстремальному нагреву выхлопных газов и внешним воздействиям. Превышение верхнего порога приводит к деформации металла, прогоранию внутренних перегородок и резкому сокращению ресурса. Слишком низкие температуры, характерные для некоторых спецтехники, могут вызвать хрупкость материалов и трещины при ударных нагрузках.

Производители указывают минимальную и максимальную температуру эксплуатации в техдокументации. Эти значения учитывают не только нагрев от двигателя, но и внешние факторы: близость к грунту (для внедорожников), воздействие реагентов, термоциклирование. Игнорирование этих параметров ведет к гарантийному отказу и риску возгорания.

Ключевые аспекты выбора и контроля

Материалы исполнения:

- Алюминизированная сталь: до +650°C (базовый вариант для городских авто)

- Нержавеющая сталь AISI 409/304: до +900°C (тюнинг и дизельные ДВС)

- Титановые сплавы: свыше +1000°C (гоночные и спортивные модели)

Контроль в эксплуатации:

- Избегайте холодных запусков на высоких оборотах – резкий перепад температур провоцирует коробление.

- Регулярно проверяйте целостность термоэкранов и отсутствие контакта с пластиковыми элементами кузова.

- При длительных нагрузках (езда в горах, буксировка) делайте остановки для остывания системы.

| Тип транспорта | Рекомендуемый диапазон | Критическая точка |

|---|---|---|

| Легковые авто (бензин) | -50°C до +700°C | +750°C |

| Грузовики/дизель | -60°C до +850°C | +950°C |

| Спортивные автомобили | -30°C до +1100°C | +1200°C |

При появлении видимого свечения корпуса или изменении звука выхлопа немедленно прекратите эксплуатацию – это признаки перегрева. Для точной диагностики используйте пирометр, замеряя температуру вблизи катализатора и резонатора.

Вес глушителя и его влияние на подвеску автомобиля

Масса глушителя напрямую воздействует на подвеску, так как он крепится к кузову или раме автомобиля через эластичные подушки. Увеличенный вес создает дополнительную статическую нагрузку на элементы подвески и точки крепления. Особенно критично это для задней подвески, где обычно расположена основная часть выхлопной системы.

Тяжелые конструкции (например, некоторые керамические или многосекционные модели) усиливают крен кузова при маневрах и ускоряют износ резинометаллических элементов (сайлент-блоков, втулок). При частой езде по неровностям избыточная масса провоцирует ударные нагрузки на кронштейны, повышая риск их деформации или отрыва.

Ключевые аспекты влияния веса

- Вибрации и шумы: Перегруженные подушки крепления теряют эластичность, передавая вибрации выхлопа на кузов.

- Износ компонентов: Ускоренное разрушение резиновых демпферов и металлических кронштейнов.

- Динамика: Снижение эффективности работы амортизаторов из-за лишней неподрессоренной массы.

Рекомендации по выбору и эксплуатации

- Сравнивайте массу штатного и нового глушителя – отклонение не должно превышать 15-20%.

- Для тюнинга используйте облегченные материалы: нержавеющую сталь AISI 304 (0.8-1.5 мм) или титан.

- Усильте крепления при установке тяжелых моделей: добавьте дополнительные кронштейны или замените штатные подушки на усиленные.

- Регулярно проверяйте состояние подвесов (каждые 10-15 тыс. км) – трещины резины или деформация металла требуют немедленной замены.

| Тип глушителя | Средний вес (кг) | Риск для подвески |

|---|---|---|

| Штатный (сталь) | 5-8 | Минимальный |

| Прямоточный (нержавейка) | 4-7 | Низкий |

| Керамический | 10-15 | Высокий |

| Титановый | 2-4 | Отсутствует |

При длительной стоянке на неровной поверхности тяжелый глушитель создает точечную нагрузку на подвесы, провоцируя их растяжение. Избегайте установки массивных моделей на автомобили с изношенной подвеской без предварительной диагностики крепежных узлов.

Способы крепления к кузову: резиновые подвесы и кронштейны

Надёжное крепление глушителя к кузову предотвращает вибрации, повреждение труб и преждевременный износ системы. Резиновые подвесы и металлические кронштейны – ключевые элементы, обеспечивающие правильную фиксацию выхлопного тракта с необходимым демпфированием.

Резиновые подвесы поглощают колебания двигателя и выхлопной системы, снижая шум в салоне и защищая кузов от вибраций. Кронштейны же выполняют силовую функцию, жёстко фиксируя тяжёлые компоненты (резонаторы, глушители) в заданном положении относительно днища автомобиля.

Особенности монтажа и эксплуатации

При установке универсального глушителя критически важно соблюдать несколько правил:

- Соответствие веса: Резиновые подвесы должны выдерживать массу конкретного узла выхлопной системы. Перегруженные подвесы быстро рвутся.

- Правильная геометрия: Кронштейны изгибаются строго по месту для исключения напряжений в металле труб и корпусов. Готовая конструкция не должна "висеть" на подвесах с перекосом.

- Зазоры: Обязателен технологический зазор (15-30 мм) между глушителем и элементами кузова/топливной магистрали для компенсации теплового расширения и предотвращения контакта.

Типичные ошибки при креплении:

- Использование обычных хомутов вместо виброизолирующих подвесов.

- Установка кронштейнов "внатяг", вызывающая деформацию труб.

- Контакт металлических частей кронштейна с кузовом без резиновой прокладки (источник стуков).

| Крепёж | Назначение | Материал | Критерий замены |

|---|---|---|---|

| Резиновый подвес | Виброизоляция, подвижное крепление | Термостойкая резина | Трещины, разрывы, потеря эластичности |

| Металлический кронштейн | Жёсткая фиксация, поддержка веса | Нержавеющая/оцинкованная сталь | Коррозия, деформация, отлом крепёжных точек |

Регулярно осматривайте подвесы на предмет растрескивания и провисания системы, а кронштейны – на отсутствие коррозии и надёжность сварных швов. Замену изношенных элементов проводите парно на одной оси для сохранения баланса.

Комплектация прокладками: когда требуется замена

Большинство универсальных глушителей комплектуются прокладками для соединения с приемной трубой или коллектором. Эти элементы обеспечивают герметичность стыков, предотвращают утечку выхлопных газов и снижают передачу вибраций на кузов. Использование оригинальных прокладок из набора гарантирует точное соответствие посадочным размерам и форме фланца.

Несмотря на износостойкость материалов (обычно металлокомпозит или графит), прокладки подвержены прогоранию, деформации и разрушению из-за экстремальных температур и вибраций. Игнорирование их состояния приводит к потере герметичности системы, повышенному шуму и проникновению выхлопа в салон.

Критические случаи для обязательной замены

- Дефекты при установке: повреждение при монтаже (трещины, сколы), неправильная затяжка (перекос или недостаточное усилие).

- Эксплуатационные повреждения: сквозные прогары, утрата эластичности (расслоение, крошение), глубокие вмятины от перетяжки болтов.

- Разборка системы: демонтаж узла для ремонта/замены других компонентов (старые прокладки теряют форму и плотность).

- Признаки негерметичности: шипение в местах соединений, копоть на фланцах, запах выхлопа в салоне.

| Тип прокладки | Рекомендуемая частота проверки | Средний срок службы |

|---|---|---|

| Металлическая (многослойная) | Каждые 20-30 тыс. км | 40-60 тыс. км |

| Графитовая / углеродная | Каждые 10-15 тыс. км | 25-40 тыс. км |

Важно: всегда используйте новые крепежные элементы (болты, гайки, пружины) совместно с прокладками – термоциклирование снижает прочность метизов. При повторной установке глушителя применяйте только комплектные или рекомендованные производителем уплотнения, даже если старые выглядят целыми.

Акустические характеристики: уровень снижения шума в децибелах

Уровень снижения шума (NRR) измеряется в децибелах и является ключевым показателем эффективности глушителя. Этот параметр отражает способность устройства гасить звуковые волны, генерируемые выхлопной системой. Более высокое значение дБ указывает на лучшую шумоподавляющую способность, что критично для комфортной эксплуатации транспортного средства.

При выборе учитывайте, что заявленные производителем значения получены в лабораторных условиях. Реальная эффективность в эксплуатации может отличаться на 25-50% из-за вибраций кузова, резонансных явлений и износа компонентов. Точные измерения требуют профессионального шумомера на разных режимах работы двигателя.

Факторы влияния на эффективность

На итоговое снижение шума воздействуют:

- Конструкция наполнителя: базальтовая вата (до 35 дБ) превосходит стекловолокно (25-30 дБ) в долговечности

- Количество камер: 3-секционные обеспечивают +5-7 дБ к поглощению по сравнению с 1-камерными

- Диаметр корпуса: увеличение на 20% даёт прирост 3-4 дБ за счёт площади звукопоглощения

| Тип шума | Эффективное подавление | Рекомендуемый NRR |

|---|---|---|

| Низкочастотный (гудение) | Резонаторные камеры | 25+ дБ |

| Высокочастотный (свист) | Перфорированные перегородки | 30+ дБ |

| Широкополосный | Комбинированные системы | 35+ дБ |

Для поддержания заявленных характеристик обязательно проводите регламентные работы: проверку креплений каждые 15 000 км, герметичность сварных швов после зимнего сезона, замену термостойких прокладок при появлении дребезжания. Коррозия внутренних перегородок снижает эффективность до 40% от первоначальных значений.

Особенности установки на турбированные двигатели

Турбированные двигатели создают повышенное давление выхлопных газов и работают при более высоких температурах по сравнению с атмосферными аналогами. Это требует особого внимания к прочности и термостойкости материалов универсального глушителя. Несоответствие этим параметрам приведет к быстрому прогоранию или деформации элемента.

Место установки глушителя должно учитывать расположение турбокомпрессора и интеркулера, чтобы избежать контакта с горячими или подвижными частями. Крепления обязаны компенсировать вибрации, характерные для турбодвигателей, и предотвращать передачу резонанса на кузов. Неправильная фиксация вызовет ускоренный изваршарение подвесов и риск повреждения выхлопной трассы.

Ключевые требования при монтаже

Обязательные условия для корректной работы:

- Использование толстостенных нержавеющих сталей (AISI 304/309) или легированных сплавов

- Применение усиленных термостойких прокладок в местах соединений

- Организация плавных изгибов магистрали для минимизации противодавления

- Установка виброгасящих подвесов с кевларовыми вставками

Критически важно сохранить или увеличить диаметр трубопровода после турбины. Сужение сечения вызовет:

- Рост противодавления на турбину

- Снижение эффективности наддува

- Перегрев турбокомпрессора

| Параметр | Рекомендация |

| Диаметр труб | Соответствие штатному или +10-15% |

| Толщина стенок | Не менее 1.5 мм для стали |

| Температурный предел | Выше 800°C для банки глушителя |

| Зазор до кузова | Минимум 50 мм с термоэкраном |

После монтажа обязательна проверка герметичности соединений и отсутствия контакта с топливными магистралями или элементами шасси. Первые 200-300 км пробега рекомендуется избегать высоких нагрузок для приработки системы.

Влияние на обратное давление выхлопных газов

Конструкция универсального глушителя напрямую определяет уровень сопротивления потоку выхлопных газов. Чрезмерно высокое обратное давление снижает эффективность очистки цилиндров от отработанных газов, увеличивает нагрузку на двигатель и провоцирует перегрев клапанов. Это негативно сказывается на мощности и топливной экономичности, особенно в высоких диапазонах оборотов.

Слишком низкое сопротивление, характерное для некоторых прямоточных моделей, также нарушает оптимальный режим работы двигателя. На низких и средних оборотах падает крутящий момент из-за недостаточной скорости потока газов, а система управления двигателем может некорректно адаптировать топливоподачу. Требуется баланс между пропускной способностью и контролируемым сопротивлением.

Ключевые факторы влияния и рекомендации

Параметры конструкции, определяющие давление:

- Внутренний диаметр труб – должен соответствовать штатному или превышать его не более чем на 10-15%

- Тип наполнителя – базальтовая вата снижает сопротивление, но требует защиты от выгорания

- Конфигурация перегородок – лабиринтные камеры увеличивают давление, прямые перфорированные трубы уменьшают

- Длина и количество камер – компактные 1-камерные модели создают меньше сопротивления

Эксплуатационные требования:

- Избегайте установки глушителей с диаметром выходной трубы, значительно превышающим штатный

- Контролируйте целостность наполнителя – его разрушение резко меняет давление

- При модернизации двигателя (чип-тюнинг, турбина) обязательно пересчитайте требуемое сечение выхлопа

| Симптом проблемы | Возможная причина | Решение |

|---|---|---|

| Падение тяги на низах | Избыточная пропускная способность | Установка резонатора или замена на модель с лабиринтом |

| Перегрев выпускного коллектора | Критически высокое обратное давление | Проверка засорения сажей, замена на менее плотный глушитель |

Защита от коррозии: внутренние и внешние покрытия

Коррозия – основной фактор сокращения срока службы глушителей, приводящий к потере герметичности и разрушению металла. Внутренние поверхности подвергаются воздействию агрессивных химических соединений в выхлопных газах, а внешние – влиянию влаги, реагентов и механических повреждений.

Комплексная защита требует применения специализированных покрытий для обеих зон. Качество и тип обработки напрямую влияют на долговечность детали, особенно в условиях повышенной влажности или зимней эксплуатации.

Виды защитных покрытий

Внутренняя обработка:

- Алюминирование – напыление алюминиевого слоя, устойчивого к высоким температурам и кислотной среде

- Керамические составы – создают инертный барьер против конденсата и сернистых соединений

- Легированная сталь – использование нержавеющих сплавов (AISI 409/304) для критических участков

Внешняя защита:

- Цинкование – гальваническое или термодиффузионное нанесение цинка для катодной защиты

- Полимерные грунты – эпоксидные или алкидные составы с термостойкостью до 600°C

- Алюминиевая краска – отражает тепло и препятствует контакту металла с кислородом

| Критерий выбора | Внутренние покрытия | Внешние покрытия |

|---|---|---|

| Ключевое свойство | Химическая инертность | Адгезия + эластичность |

| Срок службы | 5-10 лет | 3-7 лет |

| Уязвимость | Термоциклирование | Каменные сколы |

Эксплуатационные рекомендации:

- Контролируйте целостность покрытия при замене – отсутствие царапин и равномерность нанесения

- Избегайте кратковременных поездок зимой – неполный прогрев усиливает конденсатообразование

- Мойте поддон двигателя после контакта с реагентами – солевые растворы ускоряют коррозию

- Используйте термочехлы при эксплуатации в грязи – защита от абразивного износа

Обрезка трубы: инструменты и техника безопасности

Точная и аккуратная обрезка трубы глушителя – критически важный этап при установке универсальной системы, напрямую влияющий на плотность прилегания соединений и отсутствие утечек выхлопных газов. Неправильно выполненный срез приводит к перекосу, вибрациям и преждевременному выходу узла из строя.

Выбор инструмента зависит от материала трубы (сталь обычная, нержавеющая, алюминизированная), её диаметра и толщины стенки, а также доступности оборудования. Использование неподходящего или некачественного инструмента чревато травмами, повреждением заготовки и увеличением времени работы.

Основные инструменты для обрезки

- Труборез (роликовый): Оптимален для тонкостенных и среднестенных стальных труб. Обеспечивает ровный перпендикулярный рез без заусенцев. Не подходит для очень толстостенных или закаленных труб из нержавейки.

- Углошлифовальная машина (УШМ, "болгарка"): Универсальный инструмент с отрезным диском по металлу. Требует твердой руки и навыка для получения ровного среза. Обязательно использование дисков, предназначенных именно для резки металла.

- Ножовка по металлу: Подходит для разовых работ или труднодоступных мест. Требует применения направляющей (кондуктора) для соблюдения угла 90° и значительных физических усилий. Результат зависит от качества полотна.

- Ленточнопильный (сабельный) станок: Профессиональное решение, гарантирующее высокую точность и чистоту реза, особенно для труб большого диаметра или нержавеющей стали.

Техника безопасности при обрезке

Работа с металлом сопряжена с рисками. Строго соблюдайте следующие правила:

- Средства индивидуальной защиты (СИЗ):

- Защитные очки или маска (щиток) – обязательны всегда!

- Плотные перчатки (краги) для защиты рук от порезов и ожогов.

- Плотная одежда, закрывающая руки и ноги, обувь с закрытым носком.

- Респиратор при использовании УШМ для защиты от металлической пыли.

- Подготовка рабочей зоны:

- Обеспечьте устойчивое крепление трубы в тисках или струбцинах. Запрещено держать трубу руками!

- Уберите легковоспламеняющиеся материалы, обеспечьте хорошее освещение и вентиляцию.

- Имейте под рукой огнетушитель.

- Работа с инструментом:

- Перед использованием УШМ проверьте целостность диска и правильность его установки (защитный кожух должен быть направлен от оператора).

- Начинайте рез плавно, без сильного нажима. Не допускайте перекоса диска или полотна.

- При использовании трубореза – подтягивайте ролик постепенно после каждого оборота.

- Дайте трубе и инструменту остыть после интенсивной работы.

- Завершение работы:

- Обязательно обработайте торец срезанной трубы напильником или шарошкой (для УШМ), чтобы удалить заусенцы и острые кромки ("грат").

- Очистите рабочее место от стружки и металлической пыли.

- Проверьте инструмент и уберите его на хранение.

После качественной обрезки и зачистки кромки труба готова к точной подгонке и надёжному соединению с элементами универсального глушителя.

Герметизация соединений: термостойкие герметики и уплотнения

Надёжная герметизация стыков – критически важный этап монтажа универсального глушителя. Неплотности приводят к утечкам выхлопных газов, повышенному шуму, прогару металла и попаданию опасных соединений в салон. Особенно уязвимы соединения коллектора с приёмной трубой, стыки элементов самого глушителя и участки крепления к кузову.

Термостойкие материалы обязательны, так как выхлопная система разогревается до 700°C и выше. Обычные герметики быстро разрушаются, теряют эластичность и выгорают. Использование специализированных составов гарантирует долговечность уплотнения даже в экстремальных температурных режимах и при постоянных вибрационных нагрузках.

Критерии выбора термостойких герметиков

При подборе материала учитывайте ключевые параметры:

- Температурный диапазон: Минимум 300°C для задних частей системы, от 500°C до 1200°C для участков рядом с двигателем и катализатором.

- Тип основы: Силикатные (жидкое стекло), силиконовые с железным наполнителем, керамические пасты. Избегайте органических полимеров.

- Эластичность: Состав должен компенсировать тепловое расширение металла без растрескивания.

- Адгезия: Прочное сцепление с чёрными металлами, нержавеющей сталью, алюминием.

- Химическая стойкость: Устойчивость к воздействию масел, топлива, антифриза, реагентов.

Основные виды термостойких уплотнителей:

| Тип материала | Макс. температура | Особенности применения | Срок службы |

|---|---|---|---|

| Анаэробный герметик (паста) | до 350°C | Для фланцевых соединений, заполняет микронные зазоры, отверждается без воздуха | 2-4 года |

| Высокотемпературный RTV силикон | до 300°C | Гибкий шов, для ненагруженных стыков, виброкомпенсатор | 1-3 года |

| Жидкая термолента (лента ГМЛ) | до 1000°C | Обмотка труб перед соединением, расширяется при нагреве | 3-5 лет |

| Металлокерамическая паста | до 1400°C | Фланцы коллектора, турбины, толстослойное нанесение | 5+ лет |

| Терморасширяющиеся прокладки | до 1000°C | Готовые уплотнения фланцев, самокомпенсирующиеся | Замена глушителя |

Правила нанесения и эксплуатации:

- Подготовка поверхностей: Тщательно обезжирить растворителем (ацетон, уайт-спирит), зачистить ржавчину и старый герметик до металла.

- Нанесение: Равномерный тонкий слой (кроме металлокерамики). Избегать прерывистых линий и пузырей. Для паст – полоса по центру фланца.

- Сборка: Соединить детали без перекосов в течение 10 минут после нанесения. Затягивать болты крест-накрест с рекомендованным моментом.

- Сушка/прогрев: Дать высохнуть 1-2 часа (RTV силикон). Металлокерамические составы требуют постепенного прогрева: 10 мин на холостых, затем 20 мин под умеренной нагрузкой.

- Контроль: После первого пробега (50-100 км) проверьте затяжку болтов и отсутствие почернения/трещин на швах.

Важно: Не используйте герметики для устранения деформаций фланцев или больших зазоров (свыше 0,5 мм). В таких случаях требуется механическая обработка или замена узла. Регулярно осматривайте соединения при ТО – трещины или выкрашивание материала сигнализируют о необходимости переборки.

Диагностика дребезжания: причины и методы устранения

Дребезжание глушителя – характерный металлический стук или вибрация, возникающая при работе двигателя на холостом ходу или при перегазовках. Оно не только раздражает, но и сигнализирует о потенциально серьёзных неисправностях выхлопной системы. Игнорирование проблемы может привести к ускоренному износу компонентов или даже отрыву элементов тракта.

Основная причина дребезжания – механический контакт вибрирующих деталей выхлопной системы с кузовом, подвеской или другими узлами автомобиля. Это происходит из-за ослабления креплений, разрушения демпфирующих элементов или деформации труб. Реже виновником становится внутреннее разрушение компонентов глушителя (сеток, перегородок, наполнителя), чьи отколовшиеся фрагменты создают шум при движении выхлопных газов.

Распространённые причины и способы их устранения

Для точной диагностики осмотрите выхлопную систему на эстакаде или подъёмнике:

- Ослабленные хомуты или крепления: Затяните болты кронштейнов, замените сломанные резиновые подвесы (подушки). Проверьте целостность сварных соединений кронштейнов к корпусу глушителя.

- Прогорание или трещины в корпусе/трубах: Заварите мелкие повреждения аргоновой сваркой. При значительных разрушениях замените секцию глушителя или резонатора.

- Деформация труб/кронштейнов: Аккуратно выправьте погнутые элементы, обеспечив зазор 15-20 мм между выхлопной системой и кузовом/днищем.

- Разрушение внутренних элементов: Потрясите глушитель рукой – характерный шелест или стук подтвердят проблему. Требуется замена узла.

- Контакт с теплоизоляцией/защитой: Закрепите отогнувшиеся экраны термоизоляции или элементы дополнительной защиты днища.

После ремонта убедитесь в отсутствии вибраций на всех режимах работы двигателя. Используйте термостойкий герметик для соединений фланцев и качественные подвесы, устойчивые к высоким температурам и дорожным реагентам.

Частые проблемы сварных швов и их профилактика

Сварные швы в универсальных глушителях подвержены специфическим дефектам, снижающим герметичность и срок службы системы. Некачественное соединение провоцирует утечку выхлопных газов, повышение шума и вибраций, что напрямую влияет на эксплуатационные характеристики.

Профилактика дефектов требует строгого соблюдения технологии сварки, контроля параметров и выбора материалов. Игнорирование этих аспектов ведет к ускоренной коррозии, разрушению швов под нагрузкой и дорогостоящему ремонту.

Основные проблемы и способы их предотвращения

| Проблема | Причина | Профилактика |

|---|---|---|

| Сквозные трещины | Термические напряжения, вибрация, несоответствие материалов |

|

| Коррозия шва | Электрохимическая реакция, конденсат, агрессивная среда |

|

| Непровары и пористость | Загрязнение кромок, неправильные режимы сварки |

|

| Деформация глушителя | Локальный перегрев, неравномерное охлаждение |

|

Ключевые правила контроля качества: визуальный осмотр на отсутствие трещин и подрезов, проверка герметичности мыльным раствором под давлением, ультразвуковая дефектоскопия для скрытых дефектов. Обязательна замена термостойких прокладок фланцев при каждом демонтаже системы.

Вибрации на высоких оборотах: проверка креплений

При появлении вибраций на высоких оборотах первичной зоной диагностики становятся крепления глушителя. Ослабленные или поврежденные элементы крепления неспособны эффективно гасить колебания выхлопной системы, что передается на кузов и создает дискомфорт. Особенно критично это проявляется при резком нажатии на педаль газа или движении в диапазоне 3000-5000 об/мин.

Систематическая проверка крепежа предотвращает развитие проблемы: незафиксированный глушитель может деформировать кронштейны или повредить смежные узлы. Уделите внимание всем точкам соединения – от коллектора до задней банки, включая промежуточные подвесы. Коррозия металла и усталость резиновых демпферов – частые причины люфта.

Порядок диагностики и устранения

Ключевые этапы проверки:

- Визуальный осмотр подвесов (сайлент-блоков) на предмет трещин, расслоения резины или разрывов

- Контроль затяжки хомутов и фланцевых соединений динамометрическим ключом

- Проверка целостности кронштейнов (особенно в зонах сварных швов)

- Тест на свободный ход: раскачивание глушителя рукой для выявления стуков

Важно: при замене подвесов используйте только оригинальные или сертифицированные аналоги – неподходящая жесткость резины усилит вибрации. Если крепления в норме, ищите причину в дисбалансе резонатора/банки или деформации труб.

| Элемент крепления | Признаки неисправности | Метод устранения |

|---|---|---|

| Резиновые подвесы | Растяжение, разрывы, потеря эластичности | Замена парой с идентичной маркировкой |

| Металлические кронштейны | Коррозия, трещины, сколы сварки | Аргонная сварка или замена узла |

| Гайки/болты | Следы коррозии, срыв резьбы | Обработка WD-40 и затяжка, при необходимости – замена |

После ремонта проведите тест-драйв с поэтапным выходом на высокие обороты. Отсутствие вибрации подтвердит качество выполненных работ. Для профилактики включайте визуальный контроль креплений в регламент ТО каждые 15 000 км пробега.

Очистка внутренних полостей от сажи и нагара

Регулярная очистка внутренних полостей глушителя критична для сохранения его функциональности и предотвращения критического снижения пропускной способности. Скопление сажи и смолистых отложений создает обратное давление, нарушает отвод выхлопных газов и провоцирует перегрев всей системы.

Технология очистки зависит от конструкции устройства и степени загрязнения: механическая обработка требуется при толстом слое нагара, тогда как химические растворы эффективны для профилактики. Все работы проводятся только на полностью остывшем агрегате с использованием средств индивидуальной защиты.

Методы очистки

Механическая обработка:

- Разборка узла (при наличии разборной конструкции)

- Обработка металлическими щетками или скребками

- Продувка сжатым воздухом под давлением 6-8 атм

Химическая очистка:

- Заливка специализированного очистителя карбоновых отложений (на 30-60 минут)

- Применение водного раствора каустической соды (для стальных моделей)

- Обработка ортофосфорной кислотой (нейтрализует коррозию)

| Материал глушителя | Рекомендуемый метод | Ограничения |

|---|---|---|

| Нержавеющая сталь | Химический + продувка | Запрещена соляная кислота |

| Алюминизированная сталь | Механический + щелочные растворы | Температура состава ≤40°C |

| Керамические соты | Продувка + выжигание | Исключить ударные воздействия |

После чистки обязательна просушка компрессором в течение 15-20 минут перед установкой на транспортное средство. Для керамических и каталитических глушителей исключайте абразивные методы – повреждение покрытия необратимо снижает фильтрующую способность.

Ревизия базальтовой набивки в прямоточных конструкциях

Периодическая ревизия базальтовой набивки критически важна для поддержания эффективности глушителя и предотвращения разрушения элементов системы. Осмотр проводят визуально через технологические окна или при частичной разборке корпуса, обращая внимание на равномерность распределения волокна, отсутствие пустот и следов механического повреждения. Обязательно фиксируется степень усадки материала – допустимым считается уменьшение объема до 15% от первоначального.

При обнаружении участков спекания, потери структурной целостности или критической усадки набивку подлежит немедленной замене. Игнорирование дефектов ведет к резкому снижению шумопоглощения, увеличению противодавления выхлопных газов и риску попадания волокон в турбину двигателя. Для продления срока службы материала перед ревизией рекомендуется продуть полости сжатым воздухом низкого давления для удаления сажи и мелких частиц.

Ключевые этапы ревизии

- Оценка плотности укладки: Проверка равномерности слоя по всей площади без локальных уплотнений

- Контроль геометрии: Выявление смещений набивки, деформаций сетчатых каркасов

- Анализ загрязнений: Определение процента масляных отложений и несгоревшего топлива

| Состояние набивки | Рекомендуемое действие |

|---|---|

| Равномерная усадка ≤15% | Досыпка материала до номинального объема |

| Локальное спекание, разрывы слоя | Полная замена поврежденных секций |

| Масляное загрязнение >30% поверхности | Замена набивки с диагностикой двигателя |

Для новых систем первую проверку выполняют после 500-700 моточасов эксплуатации. В дальнейшем периодичность ревизии устанавливают исходя из интенсивности нагрузок и условий работы – от ежесезонного контроля на спортивных авто до осмотра раз в 2 года на гражданских транспортных средствах. Используйте только термостойкие базальтовые волокна с сертификатом соответствия рабочей температуре конкретного выхлопного тракта.

Конденсатоотведение: предотвращение скопления влаги

Образование конденсата в глушителе неизбежно при работе пневмосистем: теплый сжатый воздух охлаждается, выделяя влагу. Скопление воды ведет к коррозии внутренних поверхностей, обмерзанию выходных патрубков зимой и снижению пропускной способности устройства. Без эффективного отвода жидкость может проникать в подключенное оборудование, вызывая его поломку.

Застой влаги создает благоприятную среду для бактерий, что критично для пищевой и фармацевтической промышленности. В системах с высокой цикличностью (например, прессовых установках) ледяные пробки блокируют выход воздуха, провоцируя аварийные остановки. Скорость коррозии усиливается при наличии масляных паров или агрессивных сред.

Способы и правила удаления конденсата

Ключевые методы отвода влаги:

- Дренажные клапаны поплавкового типа – автоматически сбрасывают воду при достижении заданного уровня. Требуют вертикального монтажа.

- Соленоидные дренажи с таймером – открываются через программируемые интервалы. Подходят для систем с переменной нагрузкой.

- Ручные краны – бюджетное решение для маломощных установок с постоянным контролем оператора.

Эксплуатационные рекомендации:

- Устанавливайте клапан в самой нижней точке корпуса глушителя с уклоном магистрали 1–3°.

- Проверяйте дренаж еженедельно: очищайте фильтр-сетку от грязи, тестируйте механизм на герметичность.

- При температуре ниже 0°C используйте клапаны с подогревом или добавьте в воздух 5–10% антифриза (если допустимо по техпроцессу).

- Заменяйте изношенные уплотнители дренажа при потере эластичности или появлении трещин.

| Тип дренажа | Мин. рабочая t° | Частота обслуживания |

|---|---|---|

| Поплавковый | -10°C | 1 раз в 3 месяца |

| Электромагнитный | -30°C (с подогревом) | 1 раз в 6 месяцев |

| Ручной кран | -50°C | Перед каждым запуском |

Зимняя эксплуатация: риски обледенения при коротких поездках

Короткие зимние поездки создают идеальные условия для обледенения внутренних элементов глушителя. Недостаточный прогрев выхлопной системы препятствует испарению конденсата, который неизбежно образуется при работе двигателя. Влага накапливается в корпусе, резонаторах и трубках, а низкие температуры ускоряют ее замерзание.

Ледяные пробки блокируют выход выхлопных газов, повышая давление в системе. Это приводит к падению мощности двигателя, рывкам при разгоне и громким хлопкам при запуске. В критических случаях возможен прогорание прокладок выпускного коллектора или деформация сварных швов из-за перегрева.

Как предотвратить обледенение

- Увеличьте время прогрева: Дайте двигателю работать на холостом ходу 5-10 минут перед поездкой для испарения влаги.

- Используйте "зимние" режимы: Применяйте присадки-антиобледенители для топлива, снижающие точку росы выхлопных газов.

- Контролируйте сливные отверстия: Регулярно очищайте дренажные каналы в резонаторах и глушителе от грязи и солевых отложений.

| Симптом обледенения | Последствия | Экстренные меры |

|---|---|---|

| Глухой рокот из выхлопной трубы | Снижение тяги, перегрев клапанов | Прогрев в теплом боксе или гараже |

| Хлопки при старте двигателя | Разрушение катализатора, трещины в коллекторе | Механическая очистка паром (только сервис!) |

Важно: Не пытайтесь выбивать лед ударами по корпусу – это повреждает внутренние перегородки. При полной блокировке выхлопа прекратите эксплуатацию авто до оттаивания системы.

Проверка целостности после удара о дорожное препятствие

Любое столкновение глушителя с бордюром, камнем или неровностью требует незамедлительной диагностики. Даже при отсутствии явных признаков деформации внутренние компоненты (перегородки, перфорированные трубки) могут получить повреждения, ведущие к изменению акустических характеристик и нарушению герметичности системы.

Визуально осмотрите корпус на предмет вмятин, трещин в местах сварных швов, разрывов металла или смещения элементов относительно креплений. Особое внимание уделите стыкам с выхлопной трубой и приемной трубой, а также точкам подвеса – там чаще возникают критичные дефекты.

Порядок действий при диагностике:

- Заглушите двигатель и дайте системе остыть во избежание ожогов.

- Проверьте герметичность:

- Заткните рукой (в перчатке) или плотной тканью выходное отверстие глушителя.

- Попросите помощника кратковременно запустить двигатель.

- Оцените давление выхлопных газов: слабый напор или шипение указывают на разгерметизацию.

- Прослушайте работу: Запустите двигатель и прислушайтесь к звуку выхлопа. Посторонние дребезжания, хлопки или резкое усиление громкости – признаки разрушения перегородок внутри банки.

- Оцените крепления: Убедитесь, что резиновые подвесы не порваны, кронштейны не погнуты, все болты затянуты. Свободный ход глушителя усугубляет последствия удара.

| Вид повреждения | Возможные последствия | Решение |

|---|---|---|

| Небольшая вмятина на корпусе | Ухудшение резонансных свойств, возможный дребезг | Мониторинг состояния, замена при изменении звука |

| Трещина на сварном шве | Разгерметизация, попадание выхлопа в салон, потеря мощности | Срочный ремонт сваркой или замена узла |

| Деформация посадочных фланцев | Подтекание выхлопных газов на стыках, вибрации | Замена прокладок, правка или замена фланца |

| Обрыв подвеса/кронштейна | Провисание системы, риск отрыва глушителя | Немедленная замена крепежных элементов |

Важно: Даже если визуально повреждения кажутся незначительными, обязательно проверьте салон автомобиля на предмет проникновения запаха выхлопных газов после поездки. Угарный газ (CO) не имеет запаха и крайне опасен для здоровья. При малейших сомнениях в целостности глушителя обратитесь в специализированный сервис для детальной диагностики на подъемнике.

Замена прогоревших элементов без снятия всей системы

При частичном прогаре секций резонатора или корпуса глушителя возможна локальная замена поврежденных компонентов. Для этого точно идентифицируйте прогоревший участок через визуальный осмотр и простукивание – проблемные зоны проявляются характерными отверстиями, рыхлостью металла или дребезжанием. Обязательно проверьте соседние элементы на целостность, чтобы исключить каскадные повреждения.

Используйте углошлифовальную машину для аккуратного вырезания деформированного фрагмента с захватом 3-5 см неповрежденного металла по контуру. Тщательно зачистите кромки реза от ржавчины и заусенцев, обеспечив ровную поверхность для сварки. Подберите замену из жаропрочной стали, идентичной по толщине и кривизне оригиналу – готовые ремонтные вставки или выгнутые на вальцах пластины упростят монтаж.

Технология восстановления

- Подготовьте заменяемый элемент: обработайте антикоррозийным грунтом внутренние поверхности, нанесите монтажный герметик на стыки.

- Зафиксируйте заплатку струбцинами, проверив плотность прилегания и соосность с остальной системой.

- Проварите швы сплошным сварочным швом с использованием полуавтомата в среде аргона – это предотвратит окисление.

- Обработайте сварные соединения термостойкой краской (650°C+) после полного остывания металла.

Критические требования:

- При замене гофры обязательна установка компенсационных пластин между фланцами крепления

- Толщина стали ремонтного элемента – не менее 1.5 мм для легковых авто

- Запрещено использование холодной сварки и эпоксидных составов на участках с температурой выше 300°C

| Тип повреждения | Метод ремонта | Ограничения |

| Прогар резонаторной перегородки | Врезка армирующей вставки через технологическое окно | Не применяется при коррозии >30% корпуса |

| Разрушение концевого патрубка | Замена отрезком трубы с раструбным соединением | Макс. длина замены – 15 см |

| Деформация гофры | Установка ремонтной муфты с терморасширителями | Требует калибровки после установки |

После восстановления проведите обязательную проверку герметичности: запустите двигатель, перекройте выхлопную трубу плотной тканью на 10 секунд. Отсутствие шипения газа в зоне ремонта подтвердит качество работ. Помните: локальная замена экономит до 40% средств, но при повреждении более двух смежных элементов или коррозии опорных кронштейнов рекомендована полная замена узла.

Антикоррозийная обработка внешней поверхности

Защита наружной поверхности глушителя от коррозии критически важна для продления срока его службы, особенно в условиях агрессивных сред: зимняя дорожная химия, соль, влага и перепады температур. Без надлежащей обработки металл быстро разрушается, что приводит к прогоранию корпуса, нарушению герметичности системы и необходимости дорогостоящей замены узла.

Качественная обработка начинается с подготовки поверхности: тщательной очистки от грязи, масляных пятен, окалины и следов старой ржавчины. Используйте металлические щетки, наждачную бумагу или пескоструйную обработку, затем обезжирьте поверхность специальными растворителями. Пренебрежение этим этапом резко снижает адгезию защитных составов и сводит на нет их эффективность.

Методы и материалы для защиты

Для надежной защиты применяйте специализированные составы:

- Термостойкие краски и эмали: Выбирайте продукты, выдерживающие температуры свыше 500°C (аэрозольные или жидкие). Наносите тонким равномерным слоем в 2-3 этапа с промежуточной сушкой согласно инструкции производителя.

- Антикоррозионные грунтовки: На основе цинка (цинкосодержащие) или преобразователей ржавчины. Обязательны как основа под краску для усиления защиты и улучшения сцепления.

- Жидкие защитные покрытия (типа "жидкий кожух"): Резиновые или битумно-полимерные мастики, создающие толстый эластичный барьер. Устойчивы к механическим воздействиям песка и камней.

Периодически инспектируйте состояние покрытия, особенно после зимнего сезона или езды по плохим дорогам. При обнаружении сколов, царапин или отслоений:

- Зачистите поврежденный участок до чистого металла.

- Обезжирьте поверхность.

- Нанесите грунтовку.

- Восстановите финишный слой краски или мастики.

| Фактор риска | Последствия | Мера защиты |

|---|---|---|

| Дорожные реагенты/Соль | Ускоренная электрохимическая коррозия | Регулярная мойка днища, нанесение мастик |

| Механические повреждения (камни, гравий) | Сколы покрытия, оголение металла | "Жидкий кожух", установка защитных экранов |

| Конденсат внутри системы | Коррозия изнутри | Использование нержавеющих сплавов, слив конденсата (если предусмотрено) |

Избегайте использования обычных красок или составов, не предназначенных для высоких температур выхлопной системы – они быстро обгорят и отслоятся. Нанесение защитных материалов проводите только на холодную и сухую поверхность в хорошо проветриваемом помещении. Соблюдение этих правил обработки и ухода существенно замедлит коррозию и защитит ваш глушитель от преждевременного выхода из строя.

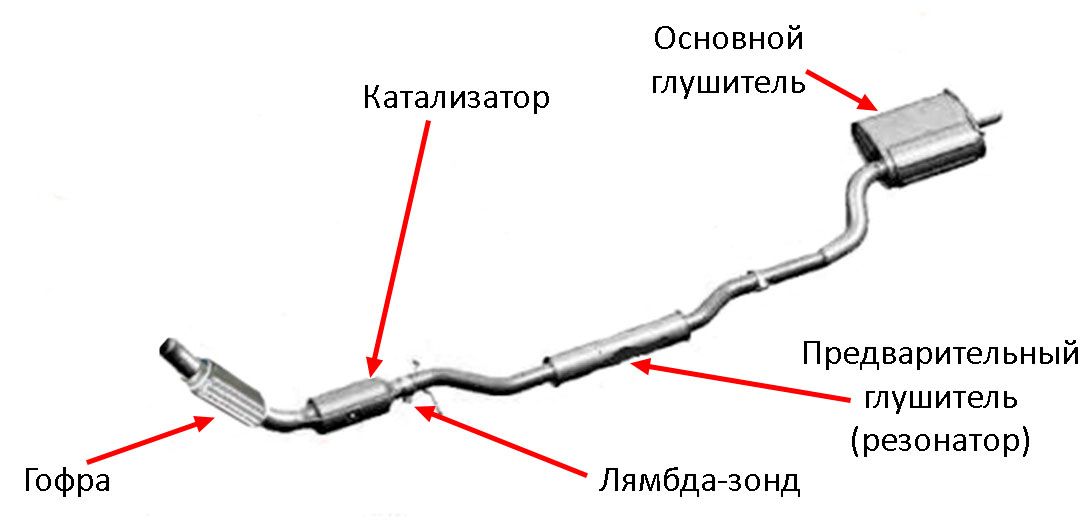

Комбинация с катализатором: требования к размещению

Правильное взаимное расположение катализатора и глушителя напрямую влияет на эффективность очистки выхлопа, долговечность компонентов и общую производительность системы. Катализатор требует быстрого прогрева до рабочей температуры для активации химических реакций нейтрализации вредных веществ, что диктует его размещение в начальном сегменте тракта.

Глушитель, устанавливаемый после катализатора, выполняет задачи гашения звуковых волн и окончательного снижения температуры газов. Несоблюдение требований к дистанциям и траектории монтажа приводит к перегреву глушителя, повреждению кузова, росту противодавления и ускоренному износу каталитического элемента.

Ключевые требования к размещению

- Близость катализатора к двигателю: Монтируйте катализатор максимально близко к выпускному коллектору (в пределах 30-60 см) для обеспечения оперативного прогрева до 400-800°C.

- Буферная зона до глушителя: Соблюдайте минимальное расстояние 40-70 см между выходом катализатора и входом глушителя. Это позволяет газам частично остыть, защищая внутренние перегородки и набивку глушителя от температурной деформации.

- Термобезопасные зазоры: Обеспечьте зазор ≥ 10 см от всех элементов системы до легкоплавких деталей (пластик, резина, топливные магистрали) и ≥ 5 см до металлических частей кузова/шасси. Используйте термоэкраны при невозможности выдержать дистанцию.

- Оптимальная геометрия тракта: Избегайте резких изгибов трубы между компонентами (угол ≥ 120°). Прямые участки или плавные радиусы снижают противодавление, улучшая продувку цилиндров и мощность.

- Надежное крепление: Фиксируйте катализатор и глушитель через термостойкие демпферы, исключающие передачу вибраций на кузов и разгерметизацию сварных швов/соединений.

Особенности эксплуатации с ГБО: температурные нагрузки

При использовании газобаллонного оборудования (ГБО) глушитель подвергается более высоким температурным нагрузкам по сравнению с бензиновым режимом работы. Температура выхлопных газов при сгорании пропан-бутановой смеси превышает аналогичный показатель бензина на 20-30%, что обусловлено более высокой температурой сгорания газа и особенностями газовоздушной смеси. Это создает экстремальные условия для внутренних элементов глушителя, включая резонаторы и основной корпус.

Длительное воздействие высоких температур (до 650-700°C против 500-550°C у бензина) ускоряет процессы окисления металла и коррозии, особенно в местах сварных швов и соединений. Термические деформации возникают чаще из-за неравномерного расширения материалов, а теплоизоляционные прослойки внутри глушителя деградируют быстрее. Особенно критичны режимы работы на высоких оборотах или при буксировке, когда тепловая нагрузка достигает пиковых значений.

Ключевые рекомендации по эксплуатации

Конструктивные требования к глушителю:

- Используйте усиленные модели с двойным корпусом из нержавеющей стали (марки AISI 409/304) толщиной от 1.2 мм

- Обязательное наличие термоэкранов между резонатором и топливными магистралями ГБО

- Предпочтение глушителям с керамической или базальтовой набивкой, выдерживающей t>750°C

Режим эксплуатации:

- Избегайте резкого старта "на холодную": дайте системе 2-3 минуты для прогрева на бензине

- При длительных подъемах или буксировке периодически переключайтесь на бензин для охлаждения системы

- Контролируйте состояние теплоотражающих щитков под днищем – их повреждение ускоряет нагрев

| Параметр | Бензин | ГБО |

|---|---|---|

| Макс. температура выхлопа | 550°C | 700°C |

| Срок службы стандартного глушителя | 4-6 лет | 2-3 года |

| Рекомендуемая толщина металла | 0.8-1.0 мм | 1.2-1.5 мм |

Диагностика: Проверяйте целостность сварных швов и креплений при каждом ТО. При появлении звонкого дребезжания (признак отслоившейся термонабивки) или изменении звука выхлопа немедленно проведите дефектовку. В зимний период избегайте проезда луж сразу после остановки – резкий перепад температур провоцирует растрескивание металла.

Самостоятельная звукоизоляция с дополнительными материалами

Для повышения эффективности стандартных глушителей применяют дополнительные звукопоглощающие материалы. Их монтаж требует точного выбора типа изолятора и соблюдения технологии установки, иначе результат может оказаться незначительным.

Ключевой принцип – многослойность: сочетание плотных барьерных материалов с волокнистыми поглотителями. Плотные слои отражают низкочастотные шумы, а пористые структуры гасят высокочастотные вибрации и воздушные звуки.

Популярные материалы и их свойства

| Материал | Тип шумоподавления | Особенности монтажа |

|---|---|---|

| Минеральная вата | Воздушный шум | Требует герметичного кожуха, обязательна термоизоляция |

| Вибропластырь | Структурные вибрации | Наклеивается на резонансные участки корпуса |

| Войлок/базальтовое полотно | Широкополосный | Обматывание корпуса в 2-3 слоя с перехлестом |

| Фольгированные маты | Тепло + звук | Фольгой наружу, стыки проклеиваются алюминиевым скотчем |

Критические ошибки при установке:

- Сжатие волокнистых материалов – снижает поглощающие свойства

- Отсутствие воздушных зазоров между слоями разной плотности

- Использование горючих изоляторов вблизи горячих узлов

Для фиксации материалов применяйте термостойкие хомуты или клеи с рабочим диапазоном от -40°C до +300°C. Обязательно оставляйте технологические отступы 10-15 мм от выхлопной трубы для предотвращения перегрева.

Симптомы снижения эффективности и срок замены

Повышение уровня шума – первый тревожный сигнал: появляется металлический грохот, дребезжание или "стрельба" при разгоне. Одновременно может возникать вибрация на кузове, особенно заметная на холостых оборотах или при запуске двигателя.

Изменение звука выхлопа сопровождается снижением мощности мотора – автомобиль начинает "тупить" при резком нажатии педали газа, увеличивается расход топлива. Визуальный осмотр часто выявляет следы копоти на стыках, капли конденсата с маслянистыми разводами или ржавые подтеки на корпусе.

Критерии для немедленной замены

Сквозная коррозия – главный враг глушителя. Проверяйте целостность корпуса и внутренних перегородок простукиванием: глухой звук указывает на отсыревший наполнитель, дребезжащий – на оторванные элементы. Отверстия более 1 см2 не поддаются ремонту.

Деформации от ударов о препятствия опасны не только пробоинами. Смятые участки нарушают газодинамику, создавая противодавление. Особенно критичны вмятины на приемной трубе или резонаторе.

| Симптом | Последствия промедления |

| Хлопки в глушителе | Разрушение катализатора, прогар клапанов |

| Запах выхлопа в салоне | Отравление угарным газом |

| Конденсат с маслом | Признак прогара прокладки ГБЦ |

Ресурс универсальных моделей варьируется от 20 до 60 тыс. км в зависимости от:

- Толщины стали корпуса (оптимально 1.2-2 мм)

- Качества алюмоцинкового покрытия

- Режима эксплуатации (короткие поездки ускоряют коррозию)

Производители рекомендуют плановую диагностику каждые 15 тыс. км. Зимой осматривайте подвесные резинки – перекошенный глушитель быстрее прогорает. При частой езде по грунтовкам устанавливайте дополнительную защиту.

Переделка штатного крепления под нестандартную модель

Штатные крепления часто не совместимы с неоригинальными глушителями из-за различий в геометрии фланцев, углах наклона или расположении кронштейнов. Необходимо тщательно замерить посадочные места на кузове/раме автомобиля и сопоставить их с точками фиксации на новом компоненте, учитывая допустимые отклонения по нагрузкам.

Основная сложность заключается в обеспечении жесткой фиксации без вибраций при сохранении правильного вектора выхлопных газов. Неверно рассчитанные точки сварки или самодельные проставки могут привести к деформации патрубков или трещинам в зоне соединения после нескольких месяцев эксплуатации.

Ключевые этапы адаптации

- Демонтаж заводского крепления: аккуратно снимите штатные кронштейны болгаркой, сохраняя целостность несущих элементов кузова. Зачистите места будущей сварки от антикора.

- Изготовление переходных пластин: используйте сталь толщиной 4-6 мм. Вырежьте шаблоны из картона по контуру точек крепления глушителя и кузова, затем перенесите на металл.

- Контроль соосности: перед фиксацией сваркой временно закрепите глушитель струбцинами, проверьте зазор до элементов подвески (мин. 3 см), угол наклона (рекомендуется 5-7° для стока конденсата).

Важно: при сварке избегайте перегрева металла – используйте точечную прихватку с шагом 2-3 см и охлаждение водой. После монтажа проверьте отсутствие контакта с топливными магистралями или проводкой.

| Материал | Толщина | Применение |

|---|---|---|

| Нержавеющая сталь AISI 304 | 4 мм | Для кронштейнов в зоне высоких температур |

| Углеродистая сталь | 5-6 мм | Для проставок, удаленных от выхлопных газов |

- Нагрузите подвеску (домкратом вывесите колесо) для проверки изменения зазоров при работе подвески.

- Обработайте сварные швы и переходные пластины термостойкой грунтовкой (до 700°C).

- Через 100-200 км пробега повторно затяните все резьбовые соединения.

Влияние на экологические показатели выхлопных газов

Универсальные глушители напрямую влияют на состав выхлопных газов, изменяя уровень вредных компонентов: несгоревших углеводородов (CH), оксидов азота (NOx), угарного газа (CO) и сажи. Несоответствие конструкции резонатора или насадки техническим параметрам двигателя приводит к нарушению оптимального противодавления, что провоцирует неполное сгорание топливной смеси и рост токсичности выхлопа.

Качественные модели со специальными каталитическими вставками или многоступенчатой системой фильтрации способны снижать концентрацию опасных веществ на 15-40% по сравнению с дешевыми аналогами. Однако даже продвинутые универсальные решения уступают оригинальным системам, спроектированным под конкретную модель авто с учетом экологических стандартов (Евро-5/6).

Ключевые аспекты влияния

- Материалы корпуса: Нержавеющая сталь увеличивает срок службы без коррозии, предотвращая утечки выхлопа

- Конструкция перегородок: Лабиринтные камеры улучшают дожигание CH и CO

- Наличие катализатора: Керамические или металлические соты с платино-иридиевым покрытием нейтрализуют NOx

| Параметр | Дешевый глушитель | Качественный универсал |

|---|---|---|

| Содержание CO | ↑ На 25-50% | ↓ На 10-15% |

| Срок службы | 1-2 года | 5-7 лет |

| Совместимость с ЕВРО-5 | Нет | Частичная |

При эксплуатации критичен регулярный контроль герметичности: повреждения сварных швов или прогоревшие перегородки вызывают попадание нефильтрованных газов в атмосферу. Раз в 20 000 км рекомендуется диагностика состояния внутренних камер и замена термостойких уплотнителей.

Правовые нормы по уровню шума для разных регионов

Законодательное регулирование допустимого уровня шума транспортных средств осуществляется на нескольких уровнях: международные стандарты, федеральные законы и региональные нормативы. Базовые требования устанавливаются Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011), где четко прописаны максимальные уровни звука для различных категорий ТС при движении и на холостом ходу. Эти нормы являются обязательными для исполнения на всей территории стран-участниц ЕАЭС.

Региональные власти вправе ужесточать общенациональные требования, устанавливая дополнительные ограничения в рамках местного законодательства. Особенно строгие нормативы действуют в природоохранных зонах, курортных регионах, исторических центрах городов и на территориях, прилегающих к медицинским и образовательным учреждениям. Нарушение установленных лимитов влечет административную ответственность по КоАП РФ (ст. 8.13, 12.28) с наложением штрафов.

Ключевые региональные особенности

В Москве и Санкт-Петербурге действуют дополнительные ограничения по шуму в ночное время (с 23:00 до 7:00):

- Максимум 40 дБА в жилых зонах

- Запрет на использование ТС с нештатными глушителями или без них

В курортных зонах (Сочи, Крым, Алтай) применяются сезонные ограничения:

| Период | Допустимый уровень |

| Май-сентябрь | 75 дБА для легковых авто |

| Октябрь-апрель | 78 дБА для легковых авто |

Порядок проверки соответствия:

- Замеры проводятся на расстоянии 0.5 м от выхлопной трубы

- Обороты двигателя должны составлять 75% от максимальных

- Используется сертифицированный шумомер

Список источников

При подготовке статьи использовались авторитетные материалы, отражающие технические характеристики, критерии выбора и правила обслуживания универсальных глушителей. Основное внимание уделялось актуальным стандартам и практическим рекомендациям производителей.

Следующие источники предоставили ключевую информацию о конструктивных особенностях, совместимости с различными системами выхлопа и требованиям к безопасной эксплуатации данных компонентов.

Техническая и нормативная литература

- ГОСТ Р 41.59-2019 "Единообразные предписания, касающихся глушителей"

- Справочник инженера по системам выпуска отработавших газов (издание 2022 года)

- Технические регламенты Евразийского экономического союза (ТР ТС 018/2011)

Специализированные ресурсы

- Официальные каталоги и руководства по установке ведущих производителей (Walker, Bosal, AP Exhaust)

- Отраслевые исследования в журнале "Автосервис: практика и технологии"

- Материалы учебного центра НИИ "Автопром" по диагностике выхлопных систем

Практические руководства

- Методические рекомендации по монтажу и обслуживанию универсальных компонентов (Ассоциация авторемонтных предприятий)

- Протоколы испытаний на шумоподавление и коррозионную стойкость (лаборатория "Автотест")