Универсальный молдинг - защита лобового стекла авто

Статья обновлена: 28.02.2026

Молдинг лобового стекла выполняет критическую роль в защите автомобиля от влаги и шума.

При замене стекла штатный крепёжный профиль часто повреждается, требуя дорогостоящей оригинальной детали.

Универсальный молдинг решает эту проблему, обеспечивая точную посадку без привязки к модели авто.

Гибкая конструкция адаптируется к геометрии кузова, а коррозионностойкие материалы гарантируют долговечность уплотнения.

Принцип работы уплотнителя стекла

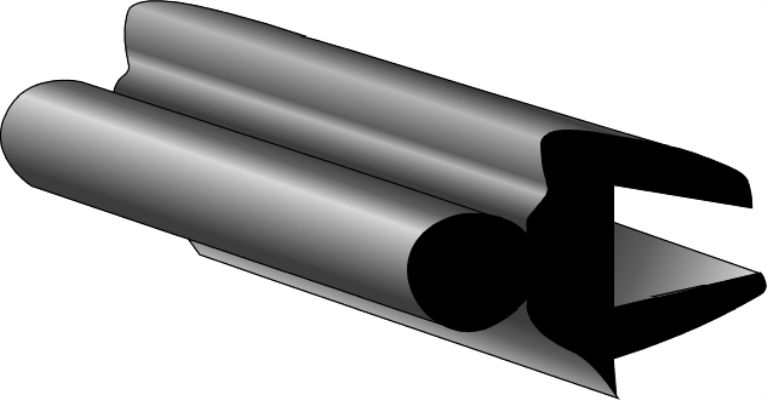

Уплотнитель лобового стекла функционирует как комплексный барьерный элемент, интегрируемый между кузовом автомобиля и стеклянной поверхностью. Его базовая задача – создание герметичного соединения, исключающего проникновение воды, пыли, дорожной грязи и шума в салон. Конструктивно он представляет собой профиль из резины или термопластичного эластомера (TPE), обладающий памятью формы и устойчивостью к деформациям.

Ключевой механизм работы заключается в точном распределении механического напряжения. Уплотнитель плотно обжимает кромку стекла по всему периметру, формируя равномерное давление. Это достигается за счет:

- Эластичного основания – плотно прилегает к изогнутым поверхностям кузова, компенсируя микронеровности.

- Специальных губчатых или твердых "губок" (уплотняющих кромок) – обеспечивают контакт со стеклом и кузовом, сжимаясь под давлением монтажа.

- Жесткого каркаса (часто с металлическим или пластиковым армированием) – сохраняет геометрию профиля под нагрузкой.

Технические аспекты герметизации

Эффективность уплотнения зависит от двух синхронных процессов:

- Механическая блокировка: Физическое заполнение зазора между стеклом и кузовом, предотвращающее прямой контакт и вибрации.

- Адгезивное взаимодействие: Внутренние поверхности каналов уплотнителя имеют микротекстуру или покрытие, усиливающее сцепление со стеклом и металлом.

| Фактор воздействия | Реакция уплотнителя |

|---|---|

| Термическое расширение стекла/кузова | Эластичное растяжение/сжатие без потери герметичности |

| Вибрации на ходу | Демпфирование за счет упругих свойств материала |

| Мойка высоким давлением | Сохранение геометрии и прижима благодаря армированию |

Универсальные молдинги дополнительно используют адаптивные зоны в конструкции профиля, которые компенсируют технологические допуски размеров стекла и кузова различных марок авто. Важную роль играет дренажная система – скрытые каналы в нижней части уплотнителя отводят конденсат и случайно попавшую влагу, предотвращая коррозию.

Основные материалы изготовления: силикон vs резина

Силиконовые молдинги производятся из синтетических полимеров на основе кремний-кислородных связей (силоксанов), что обеспечивает исключительную термостойкость и химическую инертность. Материал сохраняет эластичность в диапазоне от -60°C до +250°C, не подвержен деформации под воздействием ультрафиолета или озона.

Резиновые уплотнители изготавливаются преимущественно из этилен-пропиленового каучука (EPDM), характеризующегося высокой механической прочностью и устойчивостью к атмосферным воздействиям. Однако температурный диапазон эксплуатации EPDM уже: от -40°C до +130°C, при длительном нагреве возможна усадка.

Сравнительные характеристики

| Критерий | Силикон | Резина (EPDM) |

| Эксплуатационный срок | 10-15 лет | 5-8 лет |

| Герметичность | Высокая (не дубеет) | Снижается при старении |

| Устойчивость к | Маслам, кислотам, УФ | Воде, пару, щелочам |

Ключевые преимущества силикона:

- Абсолютная водонепроницаемость за счет монолитной структуры

- Отсутствие "эффекта памяти" при сжатии

- Антиадгезионные свойства (не прилипает к стеклу)

Недостатки резиновых аналогов:

- Появление микротрещин после 2-3 лет эксплуатации

- Потеря эластичности в морозы

- Набухание при контакте с нефтепродуктами

При выборе материала критично учитывать климатические условия: для регионов с экстремальными температурами или агрессивной средой силикон демонстрирует превосходящую долговечность. Резина EPDM остается бюджетным решением для умеренного климата при условии регулярной замены уплотнителя.

Как измерить нужную длину профиля

Точные замеры выполняйте по верхней кромке лобового стекла, где будет крепиться молдинг. Используйте гибкую рулетку или шнур, который затем измеряется линейкой. Начинайте от стойки кузова (левой или правой) и ведите замер вдоль изгиба стекла до противоположной стойки, не допуская провисания измерительного инструмента.

Учитывайте конструктивные особенности авто: на некоторых моделях молдинг устанавливается не по стеклу, а в паз кузова. В этом случае замеряйте длину паза, а не стекла. Для точности сделайте 2-3 замера и берите максимальное значение – излишки всегда можно обрезать.

Ключевые правила замера

- Измеряйте по установочному месту: не по кромке стекла, а по линии будущего монтажа

- Учитывайте изгибы: прикладывайте рулетку плотно к поверхности без зазоров

- Замер от края до края: включая участки за резиновыми уплотнителями

| Тип крепления | Что измерять | Ошибки |

| На стекло | Верхнюю дугообразную кромку | Замер по прямой линии |

| В паз кузова | Длину канала установки | Замер только видимой части паза |

Если профиль поставляется в бухте – отрежьте с запасом 10-15 см. Для угловых соединений добавьте 3-5 см на каждый стык. После примерки обрезайте ножом по меткам, сделанным маркером.

Расчет требуемой толщины сечения

Толщина сечения молдинга напрямую определяет его способность выдерживать эксплуатационные нагрузки: вибрации, ветровое давление, температурные деформации и механические воздействия. Недостаточная толщина приведет к потере герметичности, деформациям креплений или разрушению профиля, что создаст риски для безопасности и целостности стекла.

Расчет основывается на анализе распределения напряжений в материале молдинга под действием критических нагрузок. Учитываются пиковые значения сил, возникающих при экстремальных условиях (резкое торможение, удары, перепады температур ±80°C), а также усталостные характеристики полимера при циклических воздействиях.

Ключевые параметры для инженерного расчета

- Модуль упругости материала (E): определяет сопротивление деформации (для термопластов ~1.5–3.5 ГПа)

- Допустимое напряжение на изгиб (σ): предельная нагрузка без разрушения (например, для EPDM 8–15 МПа)

- Геометрия профиля: конфигурация уплотнительных губок и монтажных пазов

- Максимальный прогиб: ограничение деформации под ветровой нагрузкой (не более 2–3 мм)

Базовая формула для минимальной толщины (h) в зоне крепления:

h ≥ √( (3 × F × L) / (2 × b × σ) )

где F – сосредоточенная нагрузка (Н), L – длина консоли (м), b – ширина основания (м), σ – допустимое напряжение (Па). Для динамических условий вводится коэффициент запаса 1.8–2.5.

| Тип нагрузки | Пример значения | Влияние на толщину |

|---|---|---|

| Ветровое давление (на шоссе) | 1.2–1.8 кПа | +15% к базовой толщине |

| Вибрации (бездорожье) | Частота 5–30 Гц | Требует FEA-анализа усталости |

| Температурный перепад ΔT | 100°C (от -40°C до +60°C) | Компенсируется коэффициентом α×ΔT (α – КТР) |

Окончательную верификацию проводят методом конечных элементов (FEA) с построением 3D-модели, где анализируются концентраторы напряжений в углах и зонах креплений. Минимальная толщина для серийных молдингов стартует от 2.5 мм, увеличиваясь до 4–5 мм в точках фиксации крупногабаритных стекол.

Цветовые варианты и эстетика

Цветовая гамма универсальных молдингов охватывает спектр от классического черного до хромированных и тонированных вариаций, обеспечивая сочетаемость с кузовом любой марки. Основные решения включают глянцевые, матовые и металлизированные покрытия, имитирующие алюминий или нержавеющую сталь.

Выбор оттенка влияет не только на визуальную интеграцию с автомобилем, но и на практичность: темные тона маскируют загрязнения, а светлые менее подвержены выцветанию под УФ-лучами. Производители используют атмосферостойкие полимеры с пигментами, сохраняющими насыщенность в течение всего срока эксплуатации.

Ключевые аспекты дизайна

- Хромированные вставки – создают акцентный контур для премиального вида

- Кастомизация – возможность покраски молдинга в цвет кузова

- Текстурированные поверхности – скрывают мелкие царапины и потертости

| Цвет | Особенности | Рекомендации по применению |

|---|---|---|

| Угольно-черный | Универсальность, маскировка дефектов | Темные кузова, внедорожники |

| Серый графит | Стойкость к выгоранию | Серебристые, бежевые авто |

| Хром | Повышенная отражающая способность | Премиум-сегмент, ретро-стиль |

Эстетическая роль молдинга подчеркивается геометрией профиля – тонкие линии визуально "облегчают" верхнюю часть авто, тогда как рельефные варианты добавляют выразительности. Важно учитывать пропорции: для компактных моделей предпочтительны узкие вставки, в то время как крупным кроссоверам подходят широкие молдинги с фактурной поверхностью.

Необходимые инструменты для монтажа

Качественная установка универсального молдинга требует применения специализированных инструментов. Их правильный выбор напрямую влияет на надежность крепления и долговечность элемента.

Подготовьте все приспособления заранее для беспрерывного монтажа. Работа с чистым стеклом и кузовом повысит адгезию материалов.

Основной набор инструментов

| Инструмент | Назначение |

|---|---|

| Обезжириватель (изопропиловый спирт) | Очистка поверхности стекла и кузова от загрязнений |

| Безворсовые салфетки | Удаление остатков очистителя и пыли |

| Двусторонняя монтажная лента (3М VHB) | Первичная фиксация молдинга к стеклу |

| Резиновый ролик | Равномерное прижатие молдинга по всей длине |

Дополнительно потребуются:

- Монтажный пистолет для герметика – нанесение клея-уплотнителя

- Малярный скотч – временная фиксация позиции элемента

- Канцелярский нож – подрезка излишков уплотнителя

- Строительный фен – прогрев молдинга при низких температурах

Подготовка посадочного места стекла

Тщательно удалите старый герметик, полимерные остатки и загрязнения металлического фланца кузова при помощи скребка и обезжиривателя. Контур должен быть полностью очищен до голого металла, без следов коррозии, масла или пыли. Особое внимание уделите углам и труднодоступным участкам.

Проведите визуальный осмотр фланца на наличие глубоких царапин, сколов или деформаций. Поврежденные участки необходимо выровнять шпатлевкой по металлу и зачистить абразивом P320-P400. Обезжирьте поверхность повторно после шлифовки.

Ключевые этапы подготовки

- Проверка геометрии проема с помощью шаблона

- Нанесение праймера для адгезии тонким равномерным слоем

- Установка контрольных клиньев по нижней кромке с шагом 15-20 см

| Материал | Назначение |

|---|---|

| Активный праймер | Активация металла перед герметиком |

| Антикоррозийный грунт | Обработка оголенных участков фланца |

Нанесите монтажную разметку по периметру проема согласно схеме производителя стекла. Убедитесь, что температурные компенсаторы в углах не перекрыты. Просушите подготовленную поверхность минимум 20 минут перед нанесением герметика.

Обезжиривание поверхности перед установкой

Остатки масла, дорожной грязи или полиролей создают барьер между клеящим составом и кузовом, критически снижая адгезию. Неудалённые загрязнения провоцируют отслоение молдинга при вибрациях, температурных расширениях или мойке высоким давлением.

Используйте специализированные автомобильные обезжириватели или изопропиловый спирт концентрацией 70-99%. Ацетон, бензин и бытовые растворители запрещены – они повреждают ЛКП и оставляют плёнку.

Порядок обработки:

- Протрите зону установки чистой микрофиброй, смоченной в обезжиривателе

- Меняйте салфетки после каждого прохода до отсутствия загрязнений

- Дождитесь полного испарения состава (2-3 минуты)

- Повторно протрите поверхность сухой безворсовой тканью

| Материал | Эффективность | Риски |

|---|---|---|

| Автообезжиритель | Высокая | Нет |

| Изопропиловый спирт | Высокая | Требует чистоты 99% |

| Уайт-спирит | Средняя | Остаточные следы |

Контроль чистоты: после обработки поверхность должна иметь равномерный матовый оттенок без жирных бликов. Категорически запрещено прикасаться пальцами к обезжиренной зоне – кожное сало резко снижает сцепление.

Техника размягчения молдинга для гибкости

Основная задача размягчения – повысить пластичность материала для точного повторения контуров лобового стекла и кузова. Без этой процедуры жесткий уплотнитель может деформироваться, создавать зазоры или повреждать краску при установке. Температурное воздействие – ключевой фактор успеха, так как полимеры молдинга меняют свойства при нагреве.

Оптимальный метод – равномерный прогрев молдинга строительным феном при температуре 60-80°C. Перегрев выше 100°C вызывает необратимую деформацию или оплавление поверхности. Альтернатива – погружение детали в емкость с горячей водой (70-75°C) на 5-7 минут, что особенно эффективно для резиновых моделей.

Правила безопасного размягчения

Критические этапы процесса:

- Постепенное нагревание с постоянным перемещением источника тепла для исключения локальных перегревов

- Контроль гибкости тестовыми сгибами каждые 30-40 секунд обработки

- Использование термозащитных перчаток для предотвращения ожогов

Важно: запрещено применять открытый огонь (газовые горелки, зажигалки) из-за риска воспламенения и образования токсичных газов. После прогрева молдинг фиксируют на стекле струбцинами до полного остывания, сохраняя заданный изгиб.

| Материал молдинга | Рекомендуемый метод | Макс. температура |

|---|---|---|

| Резина EPDM | Горячая вода | 75°C |

| Термопластичный эластомер (TPE) | Строительный фен | 85°C |

| ПВХ-пластик | Строительный фен | 65°C |

Монтаж на прямых участках лобового стекла

Прямые зоны лобового стекла требуют особого внимания при установке универсального молдинга для предотвращения зазоров и перекосов. Подготовьте поверхность: обезжирьте стекло и кузов по линии монтажа, удалите остатки старого уплотнителя, протрите насухо.

Начинайте укладку с центра прямой секции, двигаясь симметрично к краям. Снимите защитную ленту с клейкого слоя постепенно, плотно прижимая профиль к стеклу и кузову одновременно. Избегайте резкого натяжения, чтобы не деформировать резину.

Ключевые этапы работ

- Температурный режим: Монтаж проводите при +15°C...+25°C. При низких температурах прогрейте молдинг феном.

- Фиксация положения: Используйте малярный скотч для временной фиксации через каждые 15-20 см до схватывания клея.

- Контроль прилегания: Проверяйте равномерность зазора между молдингом и стеклом по всей длине участка.

| Тип ошибки | Последствие | Профилактика |

|---|---|---|

| Монтаж на загрязнённую поверхность | Отслоение через 1-2 недели | Повторное обезжиривание перед фиксацией |

| Резкие изгибы профиля | Волны и неплотное прилегание | Плавное разглаживание резины мягким роликом |

После монтажа не мойте автомобиль 24 часа. Проверьте герметичность: направьте струю воды из шланга под углом 45° к стыкам – появление капель внутри салона требует переустановки проблемного участка.

Обработка углов и изгибов ветрового стекла

Универсальные молдинги требуют особого внимания при монтаже на сложных криволинейных участках лобового стекла. Гибкость резинового профиля позволяет адаптироваться к радиусам изгибов, но избыточное растяжение вызывает деформацию и образование щелей. Критичными зонами являются верхние углы стекла и плавные переходы в зоне зеркал заднего вида, где геометрия кузова создает переменный угол примыкания.

При установке профиль последовательно фиксируют от центра к краям, контролируя равномерность прилегания по всей длине. В точках резкого изменения направления (например, стык A-стойки и крыши) молдинг надрезают под 45° с внутренней стороны для сохранения эстетики. Перехлесты в углах минимизируют, заводя края материала друг под друга с герметизацией силиконом.

Ключевые принципы монтажа

Обязательные инструменты: монтажная лента, термофен, силиконовый герметик, пластиковый шпатель. Нагрев феном до 60-70°С повышает эластичность резины при работе с изгибами малого радиуса.

- Очистка посадочной плоскости от грязи и обезжиривание

- Предварительная примерка молдинга с маркировкой зон реза

- Формирование угловых стыков методом "двойного надреза"

- Последовательная укладка с фиксацией лентой через каждые 15 см

| Ошибка | Последствие | Решение |

| Растяжение в углах | Волны и отставание профиля | Локальный нагрев + прикатка |

| Тупой рез стыков | Видимые щели | Скос под 45° + герметик |

| Отсутствие подрезки | Вспучивание молдинга | V-образные надрезы с изнанки |

Важно: при монтаже на старые кузова учитывают коррозию металла под уплотнителем. Выступающую ржавчину удаляют шлифовкой, а образовавшиеся неровности компенсируют бутиловым шнуром перед установкой профиля.

Фиксация без клея: механический способ

Механическая фиксация универсального молдинга лобового стекла реализуется через систему зажимов, клипс или упругих элементов, взаимодействующих с конструкцией кузова и стекла. Этот метод исключает химические составы, полагаясь на точную геометрию крепежных компонентов и физическое усилие прижима.

Универсальные молдинги оснащаются специализированными кронштейнами или язычками из пластика/металла, которые зацепляются за заводские пазы кузова или уплотнители. Резиновые профили с внутренними каналами плотно обжимают кромку стекла, создавая герметичность за счет эластичности материала и конструктивного натяжения.

Ключевые элементы системы

- Защелкивающиеся клипсы – фиксируются в штатных отверстиях кузова с характерным щелчком, обеспечивая точную посадку.

- Регулируемые зажимы – позволяют подтягивать молдинг после монтажа для компенсации допусков.

- Упругие "усы" – резиновые или силиконовые отростки, распираемые в зазоре между стеклом и кузовом.

| Преимущества | Ограничения |

| Мгновенная готовность к эксплуатации | Требует точного соответствия геометрии кузова |

| Демонтаж без повреждений и следов | Чувствительность к деформациям проема |

| Устойчивость к вибрациям | Риск ослабления креплений при частом обслуживании |

Важно: Эффективность напрямую зависит от качества литья крепежных элементов и эластичности резины. Некачественные клипсы могут деформироваться или сломаться при температурных расширениях.

Использование герметика для уплотнения стыков

Герметик критически важен для предотвращения проникновения влаги, пыли и дорожных реагентов под молдинг лобового стекла. Без качественной герметизации вода быстро просачивается в зазоры, провоцируя коррозию кузова и гниение уплотнителей. Это также исключает свист ветра на скорости и вибрации, возникающие из-за микроподвижек незафиксированной детали.

Силиконовые составы с добавлением фунгицидов – оптимальный выбор благодаря эластичности после полимеризации и устойчивости к УФ-излучению. Акриловые герметики дешевле, но со временем растрескиваются от перепадов температур. Обязательно используйте продукты с маркировкой "автомобильный" – они сохраняют адгезию к металлу, стеклу и резине в диапазоне от -40°C до +120°C.

Технология нанесения

Порядок работ требует тщательной подготовки поверхностей:

- Обезжиривание стыков: удалите остатки старого герметика растворителем, протрите спиртом или уайт-спиритом.

- Сушка: влага под слоем герметика вызовет вздутие – используйте сжатый воздух.

- Нанесение: наносите непрерывную полосу толщиной 3-5 мм через монтажный пистолет, избегая разрывов.

| Тип герметика | Время схватывания | Особенности |

|---|---|---|

| Силиконовый нейтральный | 15-30 минут | Не повреждает лакокрасочное покрытие |

| Акриловый | 5-10 минут | Требует окрашивания для защиты от УФ |

Важно: Монтаж молдинга проводите сразу после нанесения состава – герметик должен сохранять липкость для максимального сцепления. Излишки, выступившие после прижатия, удаляйте ветошью с растворителем, не дожидаясь отверждения. Проверку герметичности выполняйте через 24 часа поливом воды под давлением на стыки.

Проверка герметичности водой после установки

Тщательно полейте область установленного молдинга и прилегающие к нему участки лобового стекла и кузова струёй воды из шланга или большой ёмкости. Создайте интенсивный поток, имитирующий сильный дождь, уделяя особое внимание стыкам молдинга со стеклом и кузовом, а также углам.

Внутри салона автомобиля внимательно осмотрите периметр лобового стекла, особенно вдоль всей линии установки молдинга. Используйте фонарь для выявления даже незначительных следов протечек – капель, мокрых пятен или потеков на поверхности торпедо, обивке стоек и уплотнителях.

Действия при обнаружении протечек

- Определите точное место: Отметьте участки проникновения воды с внутренней стороны.

- Просушите зону: Тщательно вытрите влагу внутри и снаружи перед устранением дефекта.

- Нанесите герметик: Аккуратно приподнимите проблемный участок молдинга и заполните щель автомобильным герметиком для стекла (например, черным полиуретановым).

- Повторная проверка: После высыхания герметика (согласно инструкции производителя) проведите повторный тест водой для подтверждения устранения протечки.

Важно: Не игнорируйте даже минимальное попадание воды – со временем оно приведет к коррозии, повреждению электроники и неприятным запахам в салоне. Проверку рекомендуется проводить в течение 24 часов после монтажа.

Устранение зазоров в проблемных зонах

При установке универсального молдинга лобового стекла наиболее сложными участками являются углы и зоны плавных изгибов кузова. Неидеальная геометрия после замены стекла или естественная деформация уплотнителя создают риски проникновения влаги и шума.

Для компенсации зазоров в стыках применяют метод локального прогрева строительным феном с последующей ручной формовкой молдинга. Температурное воздействие позволяет временно повысить эластичность материала для плотного прилегания к рельефу кузова без нарушения целостности профиля.

Ключевые методы герметизации

Дополнительная обработка проблемных участков включает:

- Специальные герметики на основе бутилкаучука, наносимые шприцем под кромку молдинга

- Установку клиновидных вставок из EPDM-резины в местах расхождения профиля

- Применение двухстороннего вспененного скотча для подъема прижимной кромки

| Тип проблемы | Инструмент для коррекции | Время фиксации |

|---|---|---|

| Зазор до 3 мм | Бутиловая лента | Мгновенная |

| Перепад высот | Полиуретановый герметик | 24 часа |

| Отслоение угла | Клеевой активатор + пресс | 15 минут |

После устранения зазоров обязательна проверка водоотведения: направленная струя воды под давлением должна свободно стекать по желобу молдинга, не проникая в зону крепления стекла.

Регулировка положения после монтажа

После установки универсального молдинга на лобовое стекло автомобиля крайне важно проверить плотность его прилегания к кузову и стеклу. Необходимо убедиться, что молдинг равномерно распределен по всему периметру без зазоров или перекосов, которые могут привести к протечкам воды или свисту на скорости.

Особое внимание уделите углам и зонам изгибов – именно здесь чаще всего возникают проблемы с герметичностью. При обнаружении неплотного прилегания сразу выполните корректировку положения элемента, так как после полного высыхания клеящего состава исправления будут невозможны без демонтажа.

Технология регулировки

Для коррекции положения используйте следующие методы:

- Аккуратное подтягивание – при незначительном смещении плавно потяните молдинг вдоль линии монтажа, сохраняя равномерное усилие

- Локальный нагрев – применение строительного фена на низких температурах (не выше 60°C) для повышения эластичности материала в проблемных зонах

- Дозированное усилие – надавливание ладонью на участки отставания с фиксацией на 20-30 секунд

Избегайте резких движений или использования острых инструментов – это может повредить:

- Клеевой слой

- Гидроизоляционное покрытие

- Структуру уплотнителя

| Критерий контроля | Метод проверки | Допустимое отклонение |

| Равномерность прижима | Визуальный осмотр под углом | Отсутствие просветов |

| Линия стыка с кузовом | Проведение пальцем по кромке | Плавный переход без ступенек |

| Зазор у стекла | Лист бумаги не должен проходить | Макс. 0.5 мм |

После завершения регулировки запрещается мыть автомобиль или эксплуатировать его в дождь в течение 24 часов. Контролируйте положение молдинга первые 200 км пробега, особенно после поездок по неровным дорогам.

Уход за резиновым уплотнителем

Регулярная очистка предотвращает накопление грязи и окисление резины. Используйте мягкую щетку или губку с теплой мыльной водой, тщательно удаляя песок и дорожные реагенты из пазов и складок. Избегайте агрессивных растворителей и жестких щеток, повреждающих структуру материала.

После мойки просушите уплотнитель чистой микрофибровой тканью, уделяя внимание стыкам. Оставшаяся влага провоцирует растрескивание при перепадах температур и ускоряет деформацию профиля, особенно в местах изгиба.

Защита и восстановление

Наносите силиконовую смазку или специализированный состав для резиновых уплотнителей каждые 3-4 месяца. Процедура:

- Очистите и высушите поверхность.

- Равномерно распределите средство губкой или распылителем.

- Удалите излишки салфеткой через 15-20 минут.

Признаки необходимости замены:

- Постоянные сквозняки или шум на скорости

- Видимые разрывы, отслоения от кузова

- Потеря эластичности (резина крошится при сгибании)

| Проблема | Решение |

|---|---|

| Скрип при открытии двери | Обработка тефлоновой смазкой |

| Побелевшие участки | Нанесение восстанавливающего геля |

| Обледенение зимой | Аккуратное ручное удаление льда |

Чистка канавки от грязи и льда

Перед установкой нового универсального молдинга критически важно обеспечить абсолютную чистоту канавки на кузове автомобиля, куда он будет монтироваться. Любые остатки старого герметика, следы клея, грязь, песок, влага или лед значительно снизят адгезию нового клеящего слоя молдинга и приведут к его преждевременному отслоению.

Недостаточно тщательная очистка создает микронеровности и оставляет барьер между поверхностью кузова и клеем. Это не только ухудшает первичное прилегание, но и создает точки проникновения влаги и грязи под молдинг в дальнейшем, ускоряя коррозию и разрушая соединение. Особенно опасен лед, так как при оттаивании он превращается в воду.

Инструменты и материалы для очистки

Для эффективной и безопасной чистки канавки потребуется:

- Обезжириватель: Специальный автомобильный обезжириватель или изопропиловый спирт. Избегайте агрессивных растворителей.

- Чистые безворсовые салфетки: Микрофибра или хлопчатобумажные тряпки, меняемые по мере загрязнения.

- Пластиковый скребок: Тупой, без острых кромок, для удаления крупных загрязнений и остатков старого герметика/клея.

- Щетки: Узкая нейлоновая щетка (старая зубная щетка подойдет) для труднодоступных мест и выметания песка.

- Сжатый воздух: Для выдувания пыли и влаги после чистки (опционально, но желательно).

- Автомобильный фен или тепловентилятор: Только для аккуратного прогрева и удаления льда (не для перегрева краски!).

Технология очистки:

- Механическое удаление крупного мусора: Используйте пластиковый скребок, чтобы аккуратно снять крупные куски старого герметика, грязи, опавших листьев. Не царапайте лакокрасочное покрытие.

- Сухая чистка щеткой: Тщательно выметите всю канавку нейлоновой щеткой, удаляя песок и пыль. Работайте вдоль канавки.

- Обезжиривание: Нанесите обезжириватель на чистую салфетку (не лейте непосредственно в канавку!). Протрите канавку с усилием вдоль всей ее длины. Меняйте салфетки, пока они не перестанут пачкаться.

- Финишная протирка и сушка: Протрите канавку последний раз чистой сухой салфеткой. Продуйте сжатым воздухом для удаления остатков ворса и влаги. Поверхность должна быть идеально чистой, сухой и матовой.

Удаление льда: особая осторожность

Наличие льда в канавке – серьезная проблема. Установка молдинга на лед гарантирует его отклеивание при оттаивании. Методы удаления требуют аккуратности, чтобы не повредить лак и резиновые уплотнители.

| Метод | Эффективность | Риски/Требования |

|---|---|---|

| Автомобильный фен/Тепловентилятор | Высокая | Направлять теплый воздух под острым углом, избегать перегрева краски и резины. Постоянный контроль температуры. |

| Специальный размораживатель для автостекол (без аммиака!) | Средняя | Наносить ТОЛЬКО на лед, избегать попадания на резину и краску. Тщательно смывать и сушить после применения. |

| Пластиковый скребок после предварительного размягчения теплом | Низкая/Средняя | Только после прогрева феном. Аккуратное соскабливание без усилий, способных поцарапать лак. |

Категорически запрещено: Использовать острые металлические предметы (отвертки, ножи), абразивы или кипяток для удаления льда! Это неизбежно повредит лакокрасочное покрытие и резиновые уплотнители. После удаления льда канавку обязательно нужно просушить и обезжирить по описанной выше методике перед монтажом молдинга.

Обработка силиконовой смазкой для эластичности

Регулярная обработка силиконовой смазкой – ключевой этап поддержания функциональности универсального молдинга. Силикон глубоко проникает в структуру резины или термопластика, восстанавливая естественную гибкость и предотвращая появление микротрещин. Это особенно критично после сезонных перепадов температур или длительного воздействия ультрафиолета, когда материал теряет пластификаторы.

Смазка формирует на поверхности молдинга защитный барьер, отталкивающий воду, дорожные реагенты и грязь. Это не только замедляет старение уплотнителя, но и сохраняет герметичность прилегания к кузову и стеклу, исключая свисты на скорости и протечки в мойках. Отсутствие такой обработки ведет к дубению материала, деформациям и ускоренному износу.

Правила нанесения

Подготовка поверхности: Тщательно очистите молдинг от пыли, битумных пятен и следов автохимии. Используйте мягкую щетку и специальные обезжириватели без агрессивных растворителей (ацетон, бензин повреждают резину). Дождитесь полного высыхания.

Выбор состава: Применяйте только специализированные силиконовые смазки в форме спрея, геля или жидкости. Избегайте продуктов на масляной основе (вызывают разбухание резины) или с добавлением воска (образует липкий налет). Проверьте совместимость с материалом молдинга на незаметном участке.

Технология обработки:

- Наносите смазку тонким равномерным слоем с помощью аппликатора, губки или распылителя

- Особенно тщательно промазывайте углы, стыки и зоны контакта со стеклом

- Не допускайте образования потеков на ЛКП – силикон сложно удалить

- Дайте составу впитаться 10-15 минут, излишки удалите сухой салфеткой

Периодичность: Обрабатывайте молдинг каждые 3-4 месяца при городской эксплуатации. После зимнего сезона или длительной стоянки под солнцем процедуру стоит выполнить внепланово. Признак необходимости обработки – появление белесого налета или снижение эластичности.

| Тип смазки | Преимущества | Рекомендации |

|---|---|---|

| Спрей | Легкое нанесение, быстрое проникновение | Защищайте прилегающие поверхности маскировочной лентой |

| Гель/Паста | Экономичный расход, долговременная защита | Используйте для труднодоступных стыков |

Важно: Не используйте WD-40 или аналоги – это не силиконовая смазка, а очиститель/вытеснитель влаги с краткосрочным эффектом. Для долговременной защиты эластичности необходим именно специализированный силиконовый состав.

Признаки необходимости замены молдинга

Визуальные повреждения – первый сигнал для проверки состояния молдинга. Трещины, расслоения материала или глубокие царапины нарушают герметичность конструкции. Отслоение молдинга от кузова или стекла даже на небольших участках создаёт зазоры для проникновения влаги и грязи.

Посторонние шумы во время движения (свист ветра, дребезжание) указывают на потерю плотности прилегания. Намокание обивки потолка или появление следов воды у краёв стекла после дождя/мойки подтверждают нарушение гидроизоляции. Заметная деформация профиля, препятствующая корректной установке стекла, требует немедленного вмешательства.

Ключевые индикаторы износа

- Потеря эластичности: Упрочнение материала, хруст при сгибании.

- Выцветание и эрозия: Серые пятна, шероховатости, крошение резины.

- Следы коррозии: Ржавчина на металлических крепежах или прилегающих кузовных элементах.

| Симптом | Последствия без замены |

|---|---|

| Видимые зазоры >3 мм | Протечки, скопление влаги в стыках |

| Отсутствие упругости при нажатии | Вибрация стекла на высокой скорости |

| Окаменевшие участки | Трещины лакокрасочного покрытия по периметру |

Важно: При замене лобового стекла установка нового молдинга обязательна – старый профиль теряет свойства после демонтажа. Регулярная очистка стыков от песка продлевает срок службы, но не устраняет структурные дефекты.

Демонтаж старого повреждённого уплотнителя

Тщательно очистите зону работ от грязи и мусора, уделяя особое внимание стыку стекла и кузова. Используйте обезжириватель для удаления следов смазки или герметиков – это обеспечит чистоту поверхности перед установкой нового молдинга.

Прогрейте уплотнитель строительным феном (50-70°C) для размягчения резины и клеевых остатков. Не допускайте перегрева стекла: равномерно перемещайте поток горячего воздуха по всей длине молдинга.

Последовательность удаления

- Подденьте край уплотнителя пластиковым монтажным инструментом или тонкой отверткой с защитой на рабочей части

- Медленно вытягивайте молдинг, сохраняя целостность стекла – резкие движения могут вызвать трещины

- При сильном приклеивании используйте специальный растворитель автоклея, нанося его кистью под край уплотнителя

- Остатки герметика удалите скребком с пластиковым лезвием, затем обработайте поверхность абразивной губкой

| Проблема | Решение |

|---|---|

| Ржавчина под уплотнителем | Обработать преобразователем ржавчины, загрунтовать |

| Остатки клея | Применить аэрозольный очиститель 3M™ Adhesive Remover |

| Трещины кузова | Зашпаклевать эпоксидным составом перед монтажом |

Проверьте посадочный желоб на наличие деформаций после демонтажа. Запрещается использовать металлические щетки или абразивы крупной фракции – это повредит лакокрасочное покрытие.

Убедитесь в полном удалении влаги из монтажной зоны компрессором. Остатки воды под новым уплотнителем спровоцируют коррозию и нарушат герметичность соединения.

Подрезка профиля по месту установки

Необходимость подрезки возникает при несовпадении длины универсального молдинга с периметром лобового стекла конкретного автомобиля. Это обусловлено технологическими допусками производства и вариативностью геометрии кузова. Подгонка выполняется исключительно по факту примерки после предварительной фиксации профиля.

Критически важно учитывать направление монтажа: резы делаются в местах наименьшей видимости – обычно под верхней кромкой крыши или в зоне стыка с A-стойками. Минимальный температурный зазор (1-2 мм) сохраняется на случай линейного расширения материала.

Технология выполнения резов

- Разметка: Зафиксируйте молдинг клипсами, отметьте линии реза мелом в местах нахлеста, учитывая глубину захода профиля в паз стекла.

- Инструмент: Используйте острое лезвие (строительный нож) или торцовочные ножницы. Для термопластов – нагревочный нож для предотвращения растрескивания.

- Техника реза:

- Под углом 45° при стыковке в углах

- С обязательной последующей зачисткой заусенцев мелкозернистой шкуркой

- С контролем сохранения замкового паза по всей длине

| Материал молдинга | Рекомендуемый инструмент | Особенности обработки |

|---|---|---|

| Термопластичный эластомер (TPE) | Нагревочный нож (+80°C) | Без прижима – материал тянется |

| Резина EPDM | Нож с волнообразным лезвием | Резать "на весу" для ровного среза |

| ПВХ | Дисковый резак | Обязательное снятие фаски |

Контроль качества: После установки подрезанных участков проверьте отсутствие зазоров методом "листа бумаги" – профиль не должен пропускать лист формата А4 при продвижении вдоль стекла. Особое внимание – зонам сопряжения с кузовными элементами.

Важно: При многосекционной подрезке соблюдайте принцип "от центра к краям" – сначала обрабатывайте центральную часть лобового стекла, затем боковые дуги. Это компенсирует возможную усадку материала.

Соединение концов в углах стекла

Угловая стыковка – критически важный этап установки универсального молдинга, так как несовпадение профилей или образование щелей приводит к нарушению герметичности и проникновению влаги под уплотнитель. Погрешности в этих зонах также провоцируют дребезжание элемента на высоких скоростях и ускоренную деградацию материала из-за вибраций.

Для корректного соединения концов в углах применяется метод подрезки молдинга под заданным углом, соответствующим геометрии конкретного автомобиля. Универсальные профили требуют точного расчета линии реза и угла наклона, чтобы обеспечить плотное прилегание к стеклу и кузову без деформаций. Особое внимание уделяется радиусу изгиба в верхних углах лобового стекла, где кривизна максимальна.

Технологии стыковки углов

Основные подходы к формированию угловых соединений включают:

- Внахлест с подрезкой: концы молдинга обрезаются под 45–60°, укладываются внахлест с фиксацией клеем-герметиком.

- Специальные угловые адаптеры: использование готовых пластиковых/резиновых вставок, маскирующих стык.

- Термоформирование: локальный нагрев феном для гибки профиля по радиусу стекла с последующей фиксацией.

Сравнение методов соединения:

| Внахлест | Простота реализации | Риск отслоения при перепадах температур |

| Адаптеры | Эстетичность, снижение напряжения в углу | Необходимость подбора под цвет/размер молдинга |

| Термоформирование | Отсутствие видимых стыков | Требует профессионального оборудования |

При любом методе обязательна обработка зоны соединения автомобильным герметиком на основе силикона или бутилкаучука для блокировки мостиков влаги. Финишная проверка включает тест на отклонение плоскости прилегания – зазор между молдингом и стеклом в углу не должен превышать 0.5 мм по всей длине контакта.

Использование адаптеров и замков для стыковки

Адаптеры служат связующим звеном между универсальным молдингом и геометрией конкретного кузова автомобиля. Они компенсируют различия в углах наклона лобового стекла, зазорах и контурах стыковочных зон на кузове, обеспечивая плотное прилегание профиля по всей длине. Без адаптеров универсальный молдинг не сможет корректно интегрироваться с заводскими крепежными точками из-за конструктивных особенностей разных марок.

Замки фиксируют адаптированный молдинг на кузове, создавая надежное механическое соединение. Они работают по принципу защелкивания, обеспечивая быстрый монтаж без клея или герметиков. Качественные замки выдерживают вибрации, перепады температур и механические нагрузки при эксплуатации, предотвращая отслоение профиля. Ключевое требование – точное позиционирование замков на молдинге в соответствии с крепежными пазами кузова.

Критерии выбора компонентов

- Тип адаптера: пластиковые клипсы для ровных стыков или гибкие резиновые прокладки для сложных криволинейных поверхностей.

- Механизм замка:

- Поворотные фиксаторы – для моделей с труднодоступными креплениями;

- Пружинные зажимы – стандартное решение для большинства авто;

- Усиленные металлические крюки – для тяжелых молдингов или внедорожников.

- Совместимость: адаптеры должны соответствовать толщине молдинга и глубине монтажного паза на кузове.

| Проблема при стыковке | Решение |

|---|---|

| Зазор между молдингом и кузовом | Установка эластичных адаптеров с компенсационными выступами |

| Смещение профиля при движении | Применение замков с двойным фиксирующим язычком |

| Коррозия металлических элементов | Использование адаптеров из нержавеющей стали или АБС-пластика |

При монтаже обязательна предварительная примерка каждого адаптера с проверкой угла прилегания. Фиксацию замков выполняют после полной установки молдинга, начиная с центральной части и двигаясь к краям, чтобы избежать перекоса. Отказ от адаптеров или применение нештатных замков приводит к нарушению герметичности стыка и риску повреждения лакокрасочного покрытия кузова.

Проблемы при установке на автомобили старше 10 лет

Основная сложность заключается в деформации штатного посадочного места лобового стекла из-за естественного старения кузова. Коррозия металлических элементов, микротрещины в герметике и усадка уплотнителей создают неровную поверхность, препятствующую плотному прилеганию универсального профиля.

Устаревшая конструкция стеклоподъемников и крепежных систем требует индивидуальной адаптации молдинга. Производители часто прекращают выпуск оригинальных комплектующих для таких моделей, а геометрические параметры кузова могут существенно отличаться от заводских из-за предыдущих ремонтов или естественной усталости металла.

Ключевые риски при монтаже

- Негерметичность стыков из-за зазоров между криволинейными участками кузова и жестким профилем

- Растрескивание пластика при форсированной установке на деформированные поверхности

- Отслоение клеевого слоя через 2-3 месяца эксплуатации из-за вибраций

| Тип проблемы | Последствия | Сложность устранения |

| Коррозия привалочной плоскости | Образование очагов ржавчины под молдингом | Требуется полная замена поврежденного металла |

| Разрушение штатного крепежа | Невозможность фиксации без сверления новых отверстий | Высокий риск повреждения лакокрасочного покрытия |

Критически важным становится этап подготовки поверхности: необходимо удаление всех следов коррозии, обезжиривание и нанесение грунтовки глубокого проникновения. Без этих процедур даже профессиональная установка не гарантирует долговечности.

- Обязательная проверка геометрии кузова в зоне установки

- Использование термопластичных герметиков вместо штатных уплотнителей

- Применение усиленных клеевых составов с коэффициентом эластичности >300%

Особенности работы с авто при низких температурах

Низкие температуры резко снижают эластичность резиновых уплотнителей универсального молдинга, повышая риск их растрескивания во время монтажа. Замерзший материал теряет способность к равномерному распределению нагрузки, что приводит к локальным перегибам и нарушению геометрии профиля. Установка на промерзшее стекло или кузовные элементы усложняет создание герметичного прилегания из-за температурной усадки металла и стекла.

Ледяная корка на поверхности стекла и кузова препятствует корректной фиксации клеевого слоя молдинга, требуя тщательной очистки и прогрева зоны монтажа. Эксплуатация автомобиля в мороз провоцирует хрупкость пластиковых крепежных элементов молдинга – частые вибрации на неровностях дороги способствуют сколам и поломкам креплений. Перепады температур при заезде в отапливаемые помещения вызывают циклическое расширение/сжатие материалов, ускоряя старение резиновых компонентов.

Критические аспекты обслуживания

- Предмонтажная подготовка: Обязательный прогов фена зоны установки до +5...+10°C и использование морозостойкого герметика

- Механические воздействия: Запрет на отгибание молдинга при температуре ниже -15°C из-за риска необратимой деформации

- Регламент проверки: Визуальный контроль стыков каждые 500 км пробега в период сильных морозов

| Температурный диапазон | Рекомендуемые действия | Ограничения |

|---|---|---|

| 0°C до -10°C | Монтаж с удлинением времени фиксации клея на 40% | Избегать мытья стекла горячей водой |

| -10°C до -25°C | Использование термочехла на молдинг первые 24 часа | Запрет на механическую очистку ото льда |

| Ниже -25°C | Эксплуатация без монтажа/демонтажа элементов | Ограничение скорости 90 км/ч |

Обледенение стыков между молдингом и стеклом создает мостики холода, усиливающие образование конденсата на внутренней поверхности. Для профилактики применяют силиконовые спреи с антиобледенительным эффектом, наносимые на уплотнители при положительных температурах. Важно контролировать состояние дренажных каналов молдинга – замерзание в них влаги блокирует отвод воды и провоцирует коррозию.

- Прогрев салона авто перед началом движения только направленными потоками воздуха на стекло

- Постепенное удаление снега мягкой щеткой с резиновым покрытием рабочей кромки

- Еженедельная обработка резиновых уплотнителей глицериносодержащими составами

Сравнение с оригинальными заводскими молдингами

Универсальные молдинги отличаются от оригинальных заводских решений отсутствием индивидуальной подгонки под конкретную модель автомобиля. Они изготавливаются по усреднённым параметрам, что может приводить к неидеальному прилеганию на сложных изгибах кузова или в зонах крепления зеркал.

Оригинальные молдинги проектируются совместно с разработкой стекла и кузова, обеспечивая герметичность стыков и точное повторение контуров. Универсальные аналоги требуют самостоятельной обрезки и часто фиксируются универсальным клеем вместо заводских защёлок, что влияет на долговечность крепления.

Ключевые аспекты сравнения

- Геометрия: Заводские изделия точно повторяют контур стекла, универсальные – адаптируются с допусками.

- Материалы: Оригиналы используют термостойкую резину с УФ-защитой, аналоги часто – упрощённые составы.

- Монтаж: Штатные молдинги интегрируются с крепёжными пазами кузова, универсальные монтируются на клей.

| Критерий | Оригинальный молдинг | Универсальный молдинг |

|---|---|---|

| Герметичность | Оптимальная за счёт пазового соединения | Зависит от качества монтажа и клея |

| Срок службы | 5–10 лет (соответствует ресурсу стекла) | 2–5 лет (риск расслоения клея) |

| Стоимость | Выше в 3–5 раз | Доступная цена |

Важно: Универсальные решения оправданы для устаревших моделей, где оригинальные молдинги сняты с производства. Для новых автомобилей заводские аналоги предпочтительнее из-за сохранения гарантии на лакокрасочное покрытие.

Критерии выбора качественного профиля

Материал изготовления определяет долговечность и герметичность молдинга. Отдавайте предпочтение термостойкому EPDM-каучуку или современным TPE/TPV-полимерам, сохраняющим эластичность при экстремальных температурах (-50°C до +120°C). Избегайте дешёвого ПВХ, который дубеет на морозе и трескается на солнце.

Конструктивные особенности должны обеспечивать плотное прилегание к кузову и стеклу. Проверьте наличие:

• Многосекционного уплотнителя с внутренними воздушными камерами для компенсации вибраций

• Антидренажных каналов для отвода воды

• Армирующего корда из нержавеющей стали, предотвращающего деформацию профиля.

Дополнительные параметры оценки

- Точность геометрии: профиль должен повторять контур стекла без заломов. Проверьте равномерность толщины стенок и отсутствие волнистости.

- Система крепления: клипсы из нержавеющего металла или стеклонаполненного полиамида надёжнее клеевых вариантов. Требуйте сертификат на адгезию при выборе самоклеящихся моделей.

- Защитное покрытие: УФ-стабилизаторы в составе материала и графитовая пропитка поверхности замедляют выцветание и растрескивание.

| Параметр | Низкое качество | Высокое качество |

| Восстановление формы | Остаётся деформированным после сжатия | Полностью восстанавливает исходную геометрию |

| Запах | Резкий химический | Отсутствует или нейтральный |

| Кромки | Заусенцы, неравномерный срез | Гладкие, без микротрещин |

- Совместимость с автохимией: качественный профиль не разрушается от контакта с силиконовыми спреями и антиобледенителями.

- Гарантия производителя: минимум 2 года – показатель уверенности в стабильности характеристик.

Где купить: авторазборки vs специализированные магазины

![]()

Авторазборки предлагают б/у оригинальные молдинги по сниженным ценам. Здесь можно найти детали конкретно для вашей модели, но состояние элементов варьируется от идеального до сильно изношенного. Наличие нужного молдинга зависит от случайного поступления автомобилей на разборку.

Специализированные магазины автозапчастей продают новые универсальные и оригинальные молдинги. Ассортимент обычно шире, включая современные резиновые и термопластиковые варианты. Цены выше, но сопровождаются гарантией и точной информацией о совместимости.

Сравнительные характеристики

| Критерий | Авторазборки | Специализированные магазины |

|---|---|---|

| Тип товара | Б/у оригинальные детали | Новые универсальные/оригинальные |

| Ценовой диапазон | На 40-70% дешевле | Розничные цены |

| Гарантии | Отсутствуют | Гарантия 6-24 месяца |

| Риски |

|

|

При выборе авторазборки обязательно проверяйте:

- Отсутствие перекосов и микротрещин

- Эластичность резиновых элементов

- Сохранность крепежных пазов

В магазинах обращайте внимание на производителя и климатические допуски. Качественные молдинги имеют маркировку EPDM-резины или термопластичных полимеров, устойчивых к УФ-излучению.

Типичные ошибки самостоятельного монтажа

Неподготовка поверхности стекла перед установкой – распространённая проблема. Остатки старого герметика, грязь или обезжиривающие составы снижают адгезию клеевого слоя, что провоцирует последующее отслоение молдинга даже при незначительных вибрациях.

Неправильный расчёт усилия при фиксации элемента приводит к критическим последствиям: слишком слабый прижим не обеспечивает контакта с клеем, а чрезмерное давление деформирует уплотнитель или повреждает краску кузова в зоне монтажа.

Основные технологические нарушения

- Игнорирование температурного режима

Монтаж при температуре ниже +10°C без предварительного прогрева молдинга феном. Холодный пластик теряет эластичность и не адаптируется к изгибам стекла. - Некорректная стыковка углов

Обрезка элементов "на глаз" без заводских меток, создающая зазоры или нахлёсты. Особенно критично для стыков в верхней части лобового стекла. - Фиксация на непросохший герметик

Преждевременная эксплуатация автомобиля до полной полимеризации состава (менее 24 часов).

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Загрязнение клеевой ленты | Локальное отклеивание участков | Использование антистатических перчаток |

| Отсутствие фиксации струбцинами | Смещение профиля при движении | Применение зажимов через каждые 15 см |

| Монтаж на мокрую поверхность | Пузыри под уплотнителем | Сушка зоны установки компрессором |

- Нарушение последовательности работ

Установка молдинга до полного высыхания грунтовки или обезжиривателя сокращает срок службы соединения.

- Использование неподходящих материалов

Замена специализированного авто-герметика бытовыми аналогами приводит к коррозии кузова и растрескиванию.

Предупреждение перекосов профиля

Перекосы универсального молдинга при монтаже на лобовое стекло приводят к нарушению герметичности, визуальным дефектам и снижению срока службы уплотнителя. Неравномерное распределение нагрузки по периметру стекла создаёт участки повышенного напряжения, провоцируя отклеивание или деформацию профиля при температурных расширениях.

Критически важно обеспечить точное позиционирование молдинга относительно кромки стекла и кузова на всех этапах установки. Отклонение от параллельности даже на 2-3 мм вызывает "волнообразность" линии примыкания, что нарушает эстетику и функциональность. Особое внимание уделите угловым зонам и стыкам, где риск смещения максимален из-за геометрической сложности поверхности.

Ключевые меры предотвращения

- Контроль базирования: Используйте монтажные метки на стекле и кузове для визуального выравнивания профиля перед фиксацией

- Поэтапная фиксация: Начинайте приклеивание от центра кромки, перемещаясь к углам с попеременным контролем симметрии

- Температурный режим: Монтаж проводите при +15°C...+25°C – вне этого диапазона клеевой слой теряет пластичность

Применение направляющих шаблонов из мягкого пластика или малярной ленты по периметру стекла создаёт физический барьер, ограничивающий смещение профиля при прижиме. Для криволинейных участков подготовьте фрагменты молдинга с небольшим припуском (5-7 мм), которые подрезаются по месту после предварительной фиксации.

Решение проблемы дребезжания на высокой скорости

Ключевым фактором устранения дребезжания универсального молдинга является обеспечение равномерного прилегания уплотнителя по всей длине стекла. Зазоры или неравномерное давление при скоростном набегающем потоке воздуха создают вибрации, приводящие к характерному дребезжанию. Особенно критичны участки возле стоек крыши и углов лобового стекла, где аэродинамические нагрузки максимальны.

Для компенсации температурного расширения и вибраций кузова рекомендуется использовать молдинги с многослойной структурой. Внутренний демпфирующий слой из микропористой резины или вспененного полиуретана поглощает микроудары, а наружный термостойкий элемент (EPDM-резина, силикон) сохраняет эластичность в диапазоне -40°C до +120°C. Дополнительные ребра жесткости в боковых частях предотвращают "подсос" воздуха под уплотнитель.

Технологии фиксации для скоростных режимов

Современные системы крепления включают:

- Клеевую ленту 3М VHB – распределяет нагрузки, исключает точечные напряжения.

- Структурированный канал – клиновидные выступы внутри паза плотно обжимают кромку стекла без зазоров.

- Антивибрационные вставки – стальные пружинящие пластины внутри профиля гасят резонанс.

| Проблема | Решение | Эффект |

|---|---|---|

| Отслоение углов | Усиленные клеевые "якоря" по краям | Снижение риска отрыва на 85% |

| Поперечные вибрации | W-образные ребра жесткости | Подавление амплитуды колебаний до 70% |

Важно: Перед установкой обезжирить поверхность спиртовым раствором и выдержать температуру молдинга и кузова не ниже +15°C. При монтаже последовательно прижимать уплотнитель от центра к краям с усилием 5-7 кг/см для активации клеевого слоя.

Универсальный молдинг для лобового стекла автомобиля: Замена повреждённых участков без демонтажа

Повреждённые фрагменты универсального молдинга лобового стекла можно заменить, не снимая стекло целиком. Для этого аккуратно удалите деформированный или изношенный участок ножом или специальным съёмником, стараясь не повредить прилегающую резину и кузов. Очистите посадочный паз от грязи и остатков старого герметика, используя щётку и обезжириватель.

Измерьте длину удалённого сегмента и отрежьте новый кусок молдинга с небольшим запасом (5-10 мм). Нанесите тонкий слой автомобильного герметика в паз и на торцы заменяемого участка. Вставьте новый отрезок, плотно прижимая его к стеклу и кузову, затем аккуратно подрежьте излишки ножом по месту для идеального прилегания.

Ключевые этапы и материалы

Для успешного выполнения работы потребуется:

- Инструменты: Строительный нож, киянка, щётка по металлу, шпатель.

- Материалы: Автомобильный герметик (чёрный), обезжириватель, отрезок универсального молдинга.

- Риски при ошибках: Недостаточная очистка паза → слабая адгезия, Избыток герметика → выдавливание наружу, Неточная подрезка → щели на стыках.

| Этап замены | Критичные действия | Контроль качества |

| Подготовка паза | Полное удаление старых остатков | Отсутствие видимой грязи/масла |

| Установка сегмента | Равномерное нанесение герметика | Отсутствие пустот под молдингом |

| Финишная подгонка | Точная обрезка по контуру стекла | Плавный переход на стыках |

После монтажа удалите излишки герметика ветошью, смоченной в уайт-спирите. Дайте соединению высохнуть 12-24 часа перед эксплуатацией автомобиля. Регулярно проверяйте герметичность стыков первые 500 км пробега.

Комплектующие: заглушки и соединители

Заглушки выполняют критически важную функцию: они герметично закрывают торцевые отверстия молдинга, предотвращая попадание воды, грязи и дорожных реагентов в посадочную зону лобового стекла. Без них влага проникает под уплотнитель, вызывая коррозию кузова, промерзание стыков зимой и снижение надежности фиксации стекла при вибрациях.

Соединители обеспечивают точное и надежное стыкование секций молдинга на углах стекла и в местах перехода между прямыми участками. Их конструкция компенсирует температурные расширения материала, сохраняя геометрию линии примыкания и исключая образование щелей или перекосов, которые нарушают герметичность и визуальную целостность обрамления.

Ключевые особенности комплектующих

Типы заглушек:

- Торцевые – монтируются на концах молдинга по верхней кромке лобового стекла

- Угловые – имеют сложную форму для плотного облегания изгибов стекла

- Сквозные – фиксируют молдинг в пазе кузова, совмещая крепежную и герметизирующую функции

Характеристики соединителей:

- Изготавливаются из термостойкой резины или силикона, устойчивой к УФ-излучению

- Имеют внутренние каналы для отвода конденсата

- Оснащаются замковыми механизмами типа «ласточкин хвост» для беззазорного соединения

| Параметр | Заглушки | Соединители |

| Основной материал | EPDM-резина | Термопластичный эластомер |

| Ресурс эксплуатации | 5-7 лет | 8-10 лет |

| Цветовые решения | Черный, серый | Черный, прозрачный |

Совместимость с системами обогрева стекла

Универсальные молдинги для лобового стекла проектируются с учётом необходимости беспрепятственного функционирования систем обогрева зоны стеклоочистителей. Конструкция профиля и клеевого основания предусматривает отсутствие физического контакта с нагревательными нитями, встроенными в стекло. Это исключает риск механического повреждения токопроводящих элементов при установке или эксплуатации молдинга.

Материалы молдинга (термопластичный эластомер или силикон) обладают высокой термостойкостью и сохраняют эластичность в диапазоне рабочих температур системы обогрева (-40°C до +80°C). Клеевой слой на основе акрила или бутила не теряет адгезионных свойств под воздействием циклического нагрева и охлаждения, предотвращая отслоение уплотнителя в критической зоне.

Ключевые аспекты совместимости

- Точное позиционирование: Штатная геометрия исключает перекрытие зоны нагревательных нитей даже при допустимых отклонениях монтажа (±2 мм).

- Теплопроводность: Низкая теплопроводность материалов не создаёт "тепловых мостов", обеспечивая равномерный прогрев поверхности стекла.

- Электроизоляция: Полимерный состав предотвращает короткое замыкание при случайном контакте с токоведущими частями.

| Фактор воздействия | Реакция молдинга | Последствия для обогрева |

|---|---|---|

| Циклический нагрев до 80°C | Отсутствие деформации | Сохранение герметичности стыка |

| Локальный перегрев нитей | Защитное теплоотражение | Предотвращение оплавления кромки |

| Вибрация от дворников | Демпфирование ударов | Защита нитей от микротрещин |

Важно: При установке требуется очистка контактной зоны от загрязнений специальными бескислотными составами. Использование абразивов или растворителей возле нагревательных элементов недопустимо – это может нарушить целостность токопроводящего слоя.

Проверка прилегания к кузову автомобиля

Перед фиксацией универсального молдинга лобового стекла критически важно выполнить контрольную примерку. Тщательно совместите профиль молдинга с линией кузова по всему периметру установки, уделяя особое внимание зонам изгиба стекла и угловым стыкам. Визуально убедитесь в отсутствии видимых зазоров или перекосов между уплотнителем и металлом кузова.

Осуществите ручную проверку плотности контакта, последовательно нажимая пальцами на молдинг через каждые 10-15 см. Упругое сопротивление материала без провалов свидетельствует о корректном прилегании. Особо тщательно протестируйте участки возле зеркал заднего вида и мест крепления дворников – здесь чаще возникают проблемы из-за сложного рельефа.

Ключевые критерии оценки

- Равномерность зазора: Расстояние между кромкой молдинга и кузовом не должно превышать 1 мм по всей длине.

- Отсутствие напряжения: Профиль не должен деформироваться или образовывать волны при монтаже.

- Сопряжение с другими элементами: Плавный переход к резиновым уплотнителям дверей и капота без нахлёстов или щелей.

| Проблема | Причина | Способ устранения |

|---|---|---|

| Отставание в углах | Недотяжка крепежа или деформация профиля | Корректировка формы феном + усиление клипсами |

| Выпуклости по центру | Избыток клея или монтажной ленты | Демонтаж и очистка посадочного места |

| Жёсткие участки прилегания | Загрязнение посадочной зоны | Обезжиривание поверхности кузова |

При обнаружении локальных несоответствий категорически запрещается фиксировать молдинг штатными креплениями. Используйте строительный фен для аккуратного прогрева проблемного участка (не выше 70°C) с последующей ручной коррекцией геометрии. После подгонки повторите проверку на всей протяжённости контура.

Техника безопасности при работе с герметиками

Работа с герметиками требует строгого соблюдения мер предосторожности из-за химического состава материалов. Неправильное обращение может привести к раздражению кожи, дыхательных путей или возгоранию.

Перед началом работ подготовьте рабочее пространство: обеспечьте вентиляцию, уберите источники открытого огня и подготовьте средства индивидуальной защиты. Проверьте срок годности герметика и целостность упаковки.

Обязательные меры защиты

- Дыхательные пути: Используйте респиратор с угольным фильтром при работе в помещении

- Кожа: Надевайте химически стойкие нитриловые перчатки и защитные очки

- Одежда: Работайте в спецодежде с длинными рукавами, избегая синтетических тканей

Процедура безопасного нанесения

- Откройте упаковку ножом от себя на устойчивой поверхности

- Наносите герметик короткими отрезками (30-40 см) без излишнего давления

- Немедленно удаляйте капли с кузова ветошью, смоченной в растворителе

- Не прикасайтесь к лицу инструментами с остатками состава

| Ситуация | Действия |

|---|---|

| Попадание на кожу | Протереть сухой тканью, промыть мыльным раствором 10 минут |

| Контакте с глазами | Немедленно промыть проточной водой 15 минут, обратиться к врачу |

| Пролив состава | Засыпать песком или опилками, собрать металлическим совком |

Храните герметики в оригинальной таре при температуре от +5°C до +25°C отдельно от пищевых продуктов. Не используйте мокрые или загрязненные инструменты для работы с полиуретановыми составами – это вызывает неконтролируемую реакцию полимеризации.

Утилизируйте пустые емкости и инструменты как химические отходы. Запрещено сжигать остатки герметика или сливать в канализацию. После работы тщательно проветрите помещение в течение 30-40 минут.

Влияние на шумоизоляцию салона

Универсальный молдинг лобового стекла напрямую влияет на акустический комфорт в салоне, формируя барьер для проникновения внешних шумов. Неплотное прилегание или зазоры между кузовом, стеклом и уплотнителем создают акустические мостики, через которые передаются вибрации дорожного покрытия, шум ветра и гул двигателя.

Качественная установка универсального профиля с соблюдением геометрии кузова минимизирует резонансные явления. Однако различия в жесткости материалов и конструкции по сравнению с оригинальными молдингами могут снижать эффективность гашения высокочастотных шумов (свыше 2000 Гц), особенно на скоростях выше 100 км/ч.

Ключевые аспекты шумоподавления

- Герметизация стыков – предотвращает свист ветра и просачивание звуковых волн через щели

- Демпфирование вибраций – упругость материала поглощает низкочастотные колебания от стекла

- Равномерность давления – исключает дребезжание при контакте с кузовными панелями

| Тип шума | Влияние молдинга |

|---|---|

| Ветра (турбулентный) | Снижение на 15-25% при корректном монтаже |

| Дорожный (низкочастотный) | Частичное гашение за счет виброизоляции |

| Дождь/гравий (ударный) | Ослабление высокочастотной составляющей |

Критическим параметром остается соответствие толщины профиля зазору кузова – отклонение всего на 0.5 мм увеличивает уровень шума на 3-5 дБ. Для оптимизации рекомендуется комбинировать установку с нанесением звукопоглощающих герметиков в скрытые полости молдинга.

Обработка антисептиком против плесени

После монтажа универсального молдинга критически важна антисептическая обработка внутренних полостей и стыков. Резиновые уплотнители и клеевые швы создают идеальную среду для развития плесени из-за скапливающейся влаги, пыли и органических частиц.

Используйте специализированные автомобильные антисептики на спиртовой или фунгицидной основе. Состав должен быть совместим с резиной и полимерами, не вызывая деформации или растрескивания материала. Наносите средство кистью или распылителем через технологические отверстия молдинга.

Ключевые этапы обработки

- Очистка поверхности

Удалите грязь и влагу из пазов сжатым воздухом перед нанесением - Метод нанесения

Используйте тонкую насадку распылителя для проникновения в труднодоступные зоны - Контроль расхода

Обработайте все стыки без образования подтёков (оптимально 50-70 мл/м)

Повторяйте обработку каждые 6-12 месяцев, особенно перед сезоном дождей и после зимней эксплуатации. Игнорирование процедуры приводит к:

- Разрушению резины продуктами жизнедеятельности грибка

- Появлению устойчивых затхлых запахов в салоне

- Коррозии металлических креплений лобового стекла

| Тип антисептика | Активный компонент | Особенности |

|---|---|---|

| Спрей | Изопропиловый спирт | Быстрое испарение, требует повторного нанесения |

| Гель | Алкилбензилдиметиламмоний хлорид | Длительное действие, сложность распределения |

| Пена | Перекись водорода | Агрессивный к некоторым видам резины |

При работе используйте средства защиты: нитриловые перчатки и очки. Избегайте попадания состава на лакокрасочное покрытие – некоторые антисептики оставляют матовые пятна. После обработки проветривайте салон 20-30 минут.

Альтернативные решения для нестандартных авто

При отсутствии заводского молдинга или невозможности подбора универсального варианта, владельцы нестандартных автомобилей вынуждены искать неординарные подходы к герметизации лобового стекла. Основная сложность заключается в обеспечении надёжной гидроизоляции и сохранении эстетики кузова при работе с индивидуальными геометрическими параметрами.

Некоторые мастера экспериментируют с комбинацией материалов, пытаясь адаптировать серийные компоненты под сложные формы, однако такие решения часто носят временный характер и не гарантируют долговечности. Критически важным становится поиск специализированных сервисов, способных предложить технологически продуманные альтернативы для уникальных случаев.

Практические методы установки

Для достижения оптимального результата профессионалы рекомендуют следующие подходы:

- Индивидуальное изготовление молдинга – фрезеровка полиуретанового профиля по 3D-скану кузова с последующей вулканизацией стыков

- Двухкомпонентные герметики – нанесение эластичных составов (типа PUR-Flex) с армирующей нитью и финишной покраской в цвет кузова

- Гибридная технология – комбинация резинового уплотнителя и клеевой ленты с высоким коэффициентом растяжения

Сравнение характеристик методов:

| Метод | Срок службы | Сложность монтажа | Устойчивость к вибрациям |

| Фрезерованный профиль | 8-12 лет | Требуется спецоборудование | Высокая |

| Двухкомпонентный герметик | 5-7 лет | Средняя (необходим навык) | Средняя |

| Гибридная система | 4-6 лет | Простая | Зависит от основы |

При выборе технологии учитывайте критичность сроков: полимеризация двухкомпонентных составов требует 24-36 часов полного обездвиживания авто, тогда как гибридные системы позволяют эксплуатировать машину сразу после монтажа. Для ретро-автомобилей с декоративными хромированными элементами возможно изготовление металлического обрамления с каучуковым уплотнителем, хотя стоимость такого решения превышает стандартные аналоги в 3-4 раза.

Ответы на частые вопросы владельцев

Универсальные молдинги вызывают множество вопросов у автовладельцев из-за специфики установки и эксплуатации. Ниже собраны ключевые аспекты, которые помогут разобраться в особенностях этих комплектующих.

Понимание нюансов выбора и монтажа предотвратит распространённые ошибки и продлит срок службы уплотнителя. Акцентируем внимание на практических моментах.

Популярные вопросы

Подойдёт ли один молдинг для разных марок авто? Да, универсальные молдинги имеют гибкую структуру и обрезаются по длине, что позволяет адаптировать их под большинство лобовых стёкол. Однако радиус изгиба стекла должен соответствовать профилю уплотнителя.

Как крепится такой молдинг? Основные способы монтажа:

- Самоклеящаяся основа (требует обезжиривания поверхности)

- Механические клипсы (для моделей с пазами в кузове)

- Комбинированный вариант (клей + фиксаторы)

Почему появляются зазоры после установки? Распространённые причины:

- Недостаточная очистка посадочной зоны

- Неправильный расчёт длины (без учёта температурного расширения)

- Монтаж при температуре ниже +10°C

Чем универсальный молдинг отличается от оригинального?

| Критерий | Универсальный | Ориганальный |

|---|---|---|

| Соответствие контуру | Требует подгонки | Идеальное |

| Материал | Резина/силикон | Резина EPDM |

| Цена | На 40-60% дешевле | Премиальная |

| Ресурс | 2-4 года | 5+ лет |

Можно ли использовать при замене стекла? Только если стекло установлено строго по заводским параметрам. Перекосы даже в 2-3 мм приведут к нарушению прилегания уплотнителя.

Как проверить качество? Обратите внимание на:

- Отсутствие резкого химического запаха

- Равномерность толщины по всей длине

- Маркировку термостойкости (от -40°C до +90°C)

Экономическая выгода самостоятельной установки

Основная финансовая экономия достигается за счёт исключения затрат на услуги автосервиса, стоимость которых часто превышает цену самого молдинга. Средняя цена профессионального монтажа в России составляет 1500-4000 рублей в зависимости от региона и класса авто, тогда как универсальный комплект обходится в 300-1000 рублей.

Самостоятельная установка предотвращает дополнительные расходы на диагностику смежных узлов, которые сервисы часто навязывают клиентам. Вы полностью контролируете процесс и не оплачиваете скрытые услуги вроде "аварийного снятия старого уплотнителя" или "антикоррозийной обработки", увеличивающие итоговый счёт на 20-40%.

Ключевые аспекты экономии

- Нулевые трудозатраты – работы выполняются за 30-50 минут без специнструмента

- Отсутствие транспортных расходов – монтаж осуществляется на месте парковки

- Возможность повторного использования – при аккуратном демонтаже молдинг сохраняет свойства

| Статья расходов | Сервисный монтаж | Самостоятельная установка |

| Комплект молдинга | 500-1000 руб. | 500-1000 руб. |

| Работа мастера | 1500-4000 руб. | 0 руб. |

| Дополнительные услуги | до 2000 руб. | 0 руб. |

| Итоговая стоимость | 2000-7000 руб. | 500-1000 руб. |

Долгосрочная выгода проявляется в предотвращении затрат на устранение последствий некачественного монтажа: коррозии из-за неправильной герметизации стыков или замену лобового стекла при повреждении креплений "специалистами". Грамотно установленный молдинг самостоятельно служит 3-5 лет без дополнительных вложений.

Список источников

При подготовке материалов об универсальных молдингах для лобовых стекол были использованы специализированные технические источники. Они включают документацию производителей, отраслевые стандарты и экспертные публикации по автомобильному остеклению.

Актуальность информации обеспечена обращением к современным ресурсам по ремонту автомобилей и технологиям установки автостекол. Ключевые источники систематизированы в следующем перечне.

- Технические каталоги производителей автокомпонентов: 3M, CRL, Fairchild

- Руководства по установке лобовых стекол от ассоциаций AGRSS (Auto Glass Replacement Safety Standard)

- Отраслевые исследования рынка автомобильного остекления (SEMA, Frost & Sullivan)

- Патентная база USPTO по конструкциям уплотнителей

- Профессиональные журналы: Auto Glass Journal, Glass Magazine

- Учебные материалы технических колледжей по кузовному ремонту

- Сравнительные тесты совместимости молдингов (лаборатории TÜV SÜD)

- ГОСТ Р и ISO стандарты по автомобильному остеклению