Установка допбака для топлива - тонкости и нюансы

Статья обновлена: 28.02.2026

Увеличение запаса хода автомобиля – актуальная задача для путешественников, дальнобойщиков и владельцев спецтехники. Дополнительный топливный бак решает эту проблему, но его монтаж требует учета множества нюансов.

Правильная установка напрямую влияет на безопасность и эффективность системы. Необходимо грамотно выбрать тип бака, место его размещения и способ интеграции в топливную магистраль.

В статье подробно рассматриваются ключевые аспекты: конструктивные особенности баков, легальность установки, этапы монтажа и важные технические требования, соблюдение которых гарантирует надежную и долговечную работу.

Виды дополнительных топливных баков

Дополнительные топливные баки классифицируются по нескольким ключевым параметрам, включая место установки, материал изготовления и конструктивное исполнение. Основные различия связаны с особенностями интеграции в автомобиль и спецификой эксплуатации.

Выбор конкретного типа бака зависит от модели транспортного средства, требуемого запаса хода и планируемых условий использования. Каждый вариант имеет уникальные технические и функциональные характеристики.

| Тип бака | Расположение | Материал | Особенности |

|---|---|---|---|

| Подднищевый | Под днищем автомобиля | Сталь / Алюминий | Не уменьшает полезный объем салона, требует усиленной защиты от коррозии и механических повреждений |

| В нише запаски | Заменяет запасное колесо | Полимеры / Металл | Оптимизация пространства, но требует альтернативного размещения запаски (на крыше/багажнике) |

| Крышный | На крыше (на рейлингах) | Ударопрочный пластик | Простая установка, но увеличивает центр тяжести и создает аэродинамическое сопротивление |

| Переносной канистровый | Багажник / Кузов | Пластик / Оцинковка | Временное решение, требует ручной перекачки топлива и соблюдения норм пожарной безопасности |

| Интегрированный | Вместо штатного бака | Штампованная сталь | Полная замена заводской емкости на увеличенный объем, максимальная защищенность |

Критерии выбора объема бака

Определение оптимального объема дополнительного топливного бака требует комплексного анализа эксплуатационных задач и технических ограничений транспортного средства. Недостаточная вместимость не обеспечит желаемую автономность, тогда как избыточный объем создаст неоправданную нагрузку и сократит полезное пространство.

Ключевым ориентиром служит планируемый километраж между заправками: к запасу хода основного бака добавляется дистанция, которую должен покрыть дополнительный резервуар. Параллельно учитываются законодательные нормы по перевозке ГСМ и грузоподъемность авто.

Факторы для расчета

- Запас хода: Рассчитайте минимально необходимый объем по формуле: (Планируемый пробег - запас основного бака) × расход топлива. Добавьте 15-20% резерва на непредвиденные обстоятельства.

- Полезная нагрузка ТС: Суммарный вес бака с топливом не должен превышать:

- Допустимую нагрузку на раму/крепления

- Остаточную грузоподъемность с учетом пассажиров и груза

- Габаритные ограничения: Проанализируйте монтажные зоны (багажник, подднищевое пространство, прицепное устройство) на предмет совместимости с геометрией бака.

| Объем (литры) | Рекомендуемое применение | Ограничения |

|---|---|---|

| 20-40 | Компактные авто, короткие экспедиции | Незначительное увеличение дистанции (+200-400 км) |

| 40-80 | Внедорожники, средние грузоперевозки | Требует усиления точек крепления |

| 80-150+ | Экспедиционные машины, спецтехника | Обязательная модернизация подвески, риск превышения GVWR |

- Баланс веса: Распределяйте массу ближе к осям. Каждые 100 л топлива добавляют 70-75 кг нагрузки.

- Законодательные требования: Проверьте региональные нормы перевозки топлива (например, ограничение 60 л для бензина без спецразрешений в РФ).

- Тип топливной системы: Для дизельных систем допустимы баки большего объема, чем для бензиновых из-за меньших рисков воспламенения.

Подбор материала: пластик vs металл

Основной выбор при изготовлении дополнительных топливных баков сводится к компромиссу между пластиковыми и металлическими решениями. Пластик предлагает преимущество малого веса и абсолютной устойчивости к коррозии, что критично при контакте с агрессивными средами. Металл, особенно алюминиевые сплавы или нержавеющая сталь, гарантирует высочайшую механическую прочность и лучшую сопротивляемость внешним повреждениям от камней или вибраций.

Химическая совместимость с современными видами топлива – ключевой параметр: специализированные полимеры (например, полиэтилен HDPE) инертны к бензину и дизелю, тогда как металл требует внутреннего защитного покрытия. Температурный диапазон эксплуатации у термостойкого пластика достигает +90°C, в то время как металлические баки выдерживают экстремальный нагрев без деформации. Стоимость производства сложных форм ниже у пластиковых вариантов благодаря литью.

Ключевые отличия

| Критерий | Пластик | Металл |

|---|---|---|

| Вес | На 30-50% легче | Высокая масса |

| Коррозия | Полная устойчивость | Требует защиты |

| Ремонтопригодность | Сварка невозможна | Легкий ремонт |

| Ударная вязкость | Хрупкость при морозе | Высокая |

| Стоимость | Средняя | Выше на 20-40% |

При монтаже пластиковые баки чувствительны к крепежным нагрузкам – требуется равномерная фиксация для исключения трещин. Металлические конструкции жестче, но сложнее адаптируются к криволинейным поверхностям днища. Для внедорожников критична защита: металл выдерживает контакт с препятствиями, тогда как пластик нуждается в дополнительных кожухах.

Важные технологические ограничения:

- Пластик: невозможность интеграции штатных датчиков уровня без металлических втулок

- Металл: обязательная гальваническая развязка от кузова во избежание электрохимической коррозии

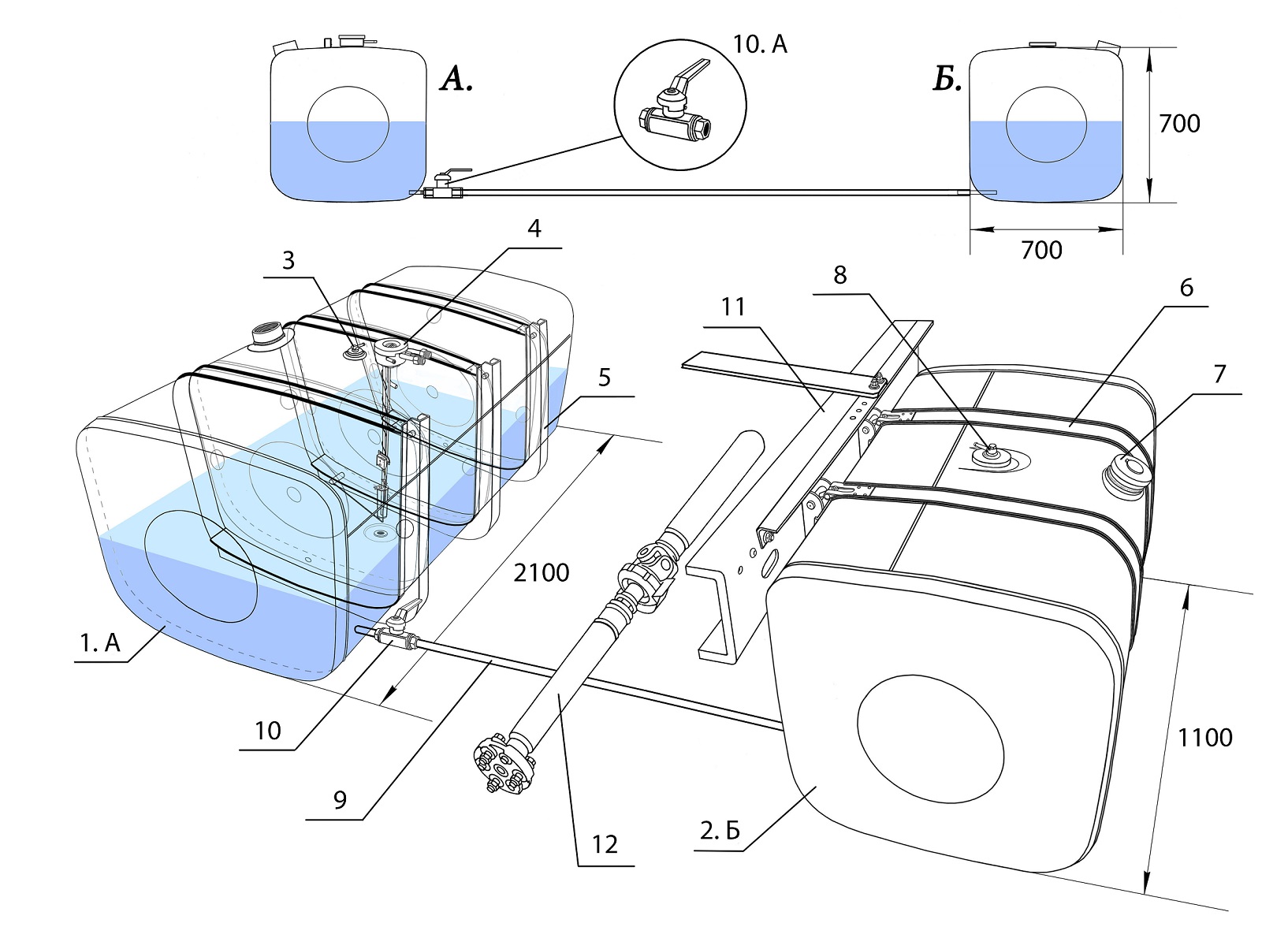

Форма бака и особенности конструкции

Форма топливного бака напрямую зависит от его целевого расположения на транспортном средстве и доступного пространства. Для скрытого монтажа в нишах кузова (например, под днищем, за задним сиденьем или в багажнике) преобладают плоские прямоугольные или сложные граненые конструкции, повторяющие контуры шасси или облицовки. Внешние решения (на раме, бампере или крыше) чаще выполняются в виде цилиндров или овалов, обеспечивающих оптимальное соотношение объема и устойчивости к внешним нагрузкам.

Материал изготовления определяет не только вес и стоимость, но и устойчивость к агрессивной среде топлива. Стальные баки отличаются высокой прочностью и ремонтопригодностью, но подвержены коррозии и утяжеляют конструкцию. Пластиковые (из полиэтилена высокой плотности) легче, не ржавеют и позволяют создавать сложные формы, однако чувствительны к ультрафиолету и механическим ударам. Алюминиевые варианты сочетают малый вес и коррозионную стойкость, но существенно дороже.

Ключевые конструктивные элементы

- Горловина и система вентиляции: Оборудуются клапаном для предотвращения разлива топлива при опрокидывании и лабиринтным сепаратором паров. Вентиляционный канал исключает образование вакуума или избыточного давления при заправке/расходе.

- Датчики уровня топлива: Поплавковые механизмы или электронные сенсоры интегрируются для контроля объема. Требуют точной калибровки под геометрию бака.

- Система крепления: Стальные хомуты с виброизоляционными прокладками (для внешних баков) или кронштейны, жестко фиксирующиеся к кузову/раме. Обязательна защита от вибраций и контакта с острыми кромками.

- Защита и экранирование: Стальные кожухи или армированные пластиковые экраны обязательны для баков, расположенных ниже уровня днища, для предохранения от камней и деформации при наезде на препятствия.

| Форма / Расположение | Преимущества | Ограничения |

| Прямоугольная (скрытая установка) | Максимальный объем при минимальном занимаемом пространстве, интеграция в кузов | Сложность изготовления, риск локальных напряжений в углах |

| Цилиндрическая (внешняя установка) | Высокая устойчивость к внутреннему давлению, простота производства | Ограниченный объем при заданных габаритах, аэродинамическое сопротивление |

Юридические аспекты установки

Установка дополнительного топливного бака на легковой автомобиль в России является внесением изменений в конструкцию транспортного средства (ТС). Это означает, что самовольный монтаж без последующего оформления является нарушением законодательства. Основным регулирующим документом выступает Технический регламент Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011) и соответствующие пункты Правил дорожного движения РФ.

Ключевым требованием является обязательная регистрация внесенных изменений в конструкцию ТС в органах ГИБДД. Без этого автомобиль с установленным баком не будет считаться соответствующим требованиям безопасности и эксплуатации на дорогах общего пользования. Игнорирование этой процедуры влечет за собой юридические последствия.

Процедура легализации и необходимые документы

Легализация установки проходит в несколько этапов и требует предоставления пакета документов:

- Предварительная экспертиза конструкции: Перед установкой необходимо получить заключение предварительной технической экспертизы конструкции ТС на предмет возможности внесения изменений. Это делается в аккредитованной испытательной лаборатории.

- Установка у сертифицированной организации: Монтаж бака должен производиться исключительно в организации, имеющей сертификат соответствия на данный вид работ (сертификат СТО).

- Прохождение технической экспертизы после установки: После монтажа проводится окончательная техническая экспертиза конструкции ТС в аккредитованной лаборатории. Эксперты проверяют соответствие выполненных работ требованиям безопасности, надежность крепления, отсутствие утечек, правильность подключения систем вентиляции и безопасности, влияние на другие системы автомобиля.

- Получение Свидетельства о соответствии конструкции ТС требованиям безопасности (СБКТС): На основании положительного заключения технической экспертизы выдается СБКТС, подтверждающее безопасность модифицированного автомобиля.

- Регистрация изменений в ГИБДД: С пакетом документов (паспорт ТС, свидетельство о регистрации ТС, заявление, СБКТС, заключения экспертиз, сертификат СТО на работы, сертификаты/декларации соответствия на бак и комплектующие) необходимо обратиться в регистрационное подразделение ГИБДД для внесения изменений в документы на автомобиль.

Критически важные моменты:

- Сертификация бака и комплектующих: Сам дополнительный топливный бак, его крепежные элементы, топливные магистрали, системы вентиляции и безопасности обязаны иметь действующие сертификаты соответствия или декларации о соответствии требованиям ТР ТС 018/2011 (ЕЭК ООН № 67 для компонентов ГБО/топливных систем).

- Сертификация СТО: Организация, выполняющая монтаж, обязана иметь действующий сертификат соответствия на право выполнения работ по изменению конструкции ТС (в части установки топливных систем/дополнительных баков).

- Внесение в диагностическую карту: После регистрации изменений в ГИБДД информация о наличии дополнительного топливного бака должна быть отражена в диагностической карте при прохождении очередного технического осмотра.

Последствия несоблюдения:

| Нарушение | Статья КоАП РФ | Возможное наказание |

|---|---|---|

| Эксплуатация ТС с не зарегистрированными изменениями конструкции | ч. 1 ст. 12.5 | Предупреждение или штраф 500 руб. |

| Эксплуатация ТС, представляющего опасность из-за неисправностей/изменений (по решению инспектора) | ч. 2 ст. 12.5 | Штраф 500 руб. + запрещение эксплуатации (снятие номеров) |

| Отказ в прохождении техосмотра / недействительная диагностическая карта | ст. 12.1 ч. 2 | Штраф 500 - 800 руб. |

| Проблемы при ДТП (в т.ч. с возгоранием) | Гражданский / Уголовный кодекс | Риск признания виновным, отказа в страховой выплате (ОСАГО/КАСКО), уголовная ответственность |

Подготовка инструментов для монтажа

Тщательная подготовка инструментария перед установкой дополнительного топливного бака исключает простои в процессе работы и снижает риск повреждения компонентов. Все необходимое должно быть проверено на исправность и размещено в зоне доступности.

Учитывайте специфику креплений конкретной модели бака и конструктивные особенности автомобиля. Отсутствие ключей нужного размера или крепежных элементов приведет к нарушению технологии монтажа.

Базовый набор инструментов и материалов:

- Гаечные ключи: рожковые, накидные, торцевые (размеры согласно спецификации бака)

- Ключ-трещотка с удлинителями и карданным шарниром

- Дрель с набором сверл по металлу (Ø 4-10 мм)

- Ножовка по металлу или болгарка с отрезным диском

- Герметик для топливных систем (тип RTV)

- Проверьте комплектность крепежа:

- Болты, гайки, шайбы (оцинкованные или нержавеющие)

- Резиновые прокладки под кронштейны

- Анкерные вставки для кузова

- Подготовьте электрооборудование:

- Тестер цепи для проверки проводки

- Кримпер для обжима клемм

- Изолента и термоусадочные трубки

| Специнструмент | Назначение |

| Трубный ключ №2 | Затяжка топливных магистралей |

| Скобы для фиксации шлангов | Предотвращение вибрационного истирания |

| Диэлектрическая смазка | Обработка контактов датчика уровня топлива |

Важно: для баков с системой подачи топлива добавьте набор для врезки в магистраль - тройники, переходники и пластиковые стяжки.

Осмотр места установки на кузове

Тщательно изучите зону монтажа бака на предмет коррозии, деформаций или следов предыдущего ремонта. Убедитесь в отсутствии скрытых полостей, технологических отверстий и脆弱ных участков, способных снизить несущую способность кузова. Особое внимание уделите целостности лакокрасочного покрытия и антикора.

Проверьте соответствие геометрии кузова конфигурации бака: замерьте расстояния до ближайших элементов (брызговиков, лонжеронов, элементов подвески). Подтвердите отсутствие интерференции с выхлопной системой, топливными магистралями, тормозными трубками и электропроводкой при полном ходе подвески.

Ключевые аспекты проверки

- Прочность основания:

- Лонжероны и силовые элементы должны иметь толщину металла не менее 1.5 мм

- Исключите участки с точечной сваркой или ремонтными вставками

- Зазоры безопасности:

Элемент Минимальное расстояние Выхлопная труба 100 мм Подвеска/рулевые тяги 50 мм Колесо (при вывороте) 30 мм - Точки крепления:

- Наличие плоских площадок для кронштейнов

- Доступность для затяжки болтовых соединений

- Совпадение заводских отверстий с крепежом бака

Обработка зоны крепления

Правильная подготовка участков кузова для монтажа кронштейнов топливного бака напрямую влияет на безопасность и долговечность конструкции. Необработанные поверхности подвержены ускоренной коррозии из-за постоянного контакта с влагой, дорожными реагентами и вибрациями, что может привести к ослаблению крепежа и деформации элементов.

Технология обработки требует тщательной зачистки металла до базового слоя с последующим нанесением защитных составов. Все работы выполняются при температуре окружающей среды от +10°C до +25°C в сухом, хорошо вентилируемом помещении с использованием средств индивидуальной защиты.

Последовательность работ

- Механическая очистка: Полностью удалите следы коррозии, старую краску и загрязнения металлической щеткой, шлифовальной машинкой или пескоструйным аппаратом. Контролируйте отсутствие окалины и вмятин.

- Обезжиривание: Обработайте зону крепления антисиликоновым очистителем или уайт-спиритом при помощи безворсовой салфетки. Поверхность должна стать абсолютно чистой и матовой.

- Антикоррозийная защита: Нанесите в 2 слоя:

- Преобразователь ржавчины (при остаточных следах окисления)

- Грунт-эмаль с цинком или эпоксидный состав

- Битумную или резиновую мастику в местах сверления

- Финишная изоляция: После высыхания базовых слоев покройте зону крепления жидкой резиной или герметиком, уделяя особое внимание кромкам и точкам сверления отверстий.

Определение точек фиксации бака

Правильный выбор точек фиксации гарантирует безопасную эксплуатацию дополнительного топливного бака. Крепления должны выдерживать динамические нагрузки, вибрации и вес заполненной емкости без деформации кузова или рамы. Неверное размещение точек создает риски отсоединения бака, повреждения топливной системы и нарушения устойчивости автомобиля.

Процесс начинается с анализа конструкции транспортного средства: выявляются усиленные зоны кузова, лонжероны или элементы рамы, способные воспринимать дополнительные нагрузки. Обязательно учитывается расположение штатных узлов (выхлопная система, топливные магистрали, элементы подвески), чтобы исключить их контакт с баком при любых условиях движения.

Ключевые критерии выбора точек

- Прочность основания

- Использование участков с толщиной металла ≥2 мм

- Наличие внутренних усилителей или ребер жесткости

- Проверка на коррозию в зонах крепления

- Безопасные интервалы

- ≥15 см от выхлопных труб и нагревающихся элементов

- ≥10 см от подвижных частей подвески и рулевых тяг

- ≥5 см от днища для защиты от ударов

- Равномерное распределение веса

- Минимум 4 точки крепления для баков объемом >50 л

- Симметричное расположение относительно центра массы

- Исключение перекоса и концентрации напряжений

Монтаж защитных кронштейнов

Кронштейны фиксируются к несущим элементам кузова через предварительно размеченные и просверленные отверстия. Обязательно используется виброизоляция (резиновые прокладки или герметик) в местах контакта металлических поверхностей для предотвращения коррозии и снижения шумов.

Крепление осуществляется болтами с усиленными шайбами класса прочности не ниже 8.8, протяжка выполняется динамометрическим ключом в строгом соответствии с моментом, указанным производителем бака. Параллельно проверяется отсутствие перекоса конструкции.

Ключевые этапы установки

Последовательность монтажа включает:

- Подготовку точек крепления: зачистку антикором, нанесение защитного состава на кромки отверстий

- Позиционирование кронштейнов с контролем зазоров до элементов выхлопной системы (минимум 50 мм)

- Сквозную фиксацию через все слои металла кузова с обязательным подкладыванием широких штампованных шайб

Обязательные проверки после установки:

| Параметр | Требование |

|---|---|

| Соосность креплений | Отклонение ≤ 1.5 мм по осям |

| Прочность соединения | Отсутствие люфта при нагрузке 20 кг |

| Коррозионная защита | Сплошное покрытие мест сверловки |

Особое внимание уделяется маршрутировке топливных магистралей: трубопроводы не должны контактировать с кронштейнами, минимальный радиус изгиба – 100 мм. После монтажа выполняется тест-драйв с проверкой на вибрацию и посторонние звуки.

Установка и фиксация топливного бака

Перед монтажом бака тщательно подготовьте место установки: очистите поверхность кузова/рамы от грязи и ржавчины, обработайте антикором. Проверьте совместимость крепежных отверстий бака с точками фиксации на автомобиле – при несовпадении потребуется изготовление переходных пластин или кронштейнов.

Используйте только оригинальный крепеж из комплекта либо метизы повышенной прочности (класс 8.8 и выше). Между баком и кузовом обязательно устанавливайте демпфирующие прокладки толщиной 5-10 мм из маслобензостойкой резины – это предотвращает вибрации и трение металлических поверхностей.

Ключевые этапы фиксации

При монтаже соблюдайте последовательность:

- Временная установка бака с выравниванием по осям автомобиля

- Нанесение разметки под крепежные отверстия через монтажные проушины

- Сверление кузова/рамы с последующей антикоррозийной обработкой кромок

Обязательные требования при креплении:

- Зазор между баком и элементами шасси/выхлопной системой – минимум 50 мм

- Равномерная затяжка болтов динамометрическим ключом (момент указан в инструкции)

- Проверка отсутствия напряжения на корпусе после установки

| Тип крепления | Рекомендации | Ошибки |

|---|---|---|

| Ременные стяжки | Только для временной фиксации пластиковых баков | Постоянное использование вызывает деформацию |

| Сквозные шпильки | Обязательны уплотнительные втулки и контргайки | Перетяжка приводит к трещинам на горловине |

После фиксации проверьте устойчивость бака приложением вертикального усилия 20-30 кг. Все коммуникации (топливопроводы, вентиляция) прокладываются без натяга, с запасом хода 70-100 мм на вибрацию. Запрещается крепление трубопроводов к корпусу дополнительного бака!

Прокладка топливных магистралей

Правильная прокладка топливных магистралей от дополнительного бака к основной системе питания двигателя критически важна для безопасности и надежности всей конструкции. Ошибки на этом этапе могут привести к утечкам топлива, возгоранию, повреждению трубопроводов или некорректной работе двигателя.

Магистрали должны быть надежно защищены от любых возможных механических повреждений, вибраций и воздействия высоких температур окружающих агрегатов. Используются только специализированные топливные шланги и трубки, рассчитанные на конкретный тип топлива и давление в системе.

Ключевые аспекты маршрутизации

- Защита от повреждений: Трассу необходимо проложить так, чтобы исключить контакт с острыми кромками кузова, подвижными элементами подвески или рулевого управления, вращающимися деталями.

- Тепловой барьер: Обязательно обеспечьте достаточное расстояние (не менее 100 мм) от выхлопной системы, турбины, коллекторов и других сильно нагревающихся частей. При невозможности соблюсти дистанцию используйте термоэкраны или теплоизоляционные рукава.

- Плавность линий: Избегайте резких изгибов и перекручивания шлангов. Минимальный радиус изгиба должен соответствовать спецификации производителя шланга. Используйте фитинги с нужным углом вместо сильного изгибания трубки.

Крепление магистралей должно быть частым и надежным. Используйте пластиковые или металлические хомуты с резиновыми прокладками, специально предназначенные для топливных систем, чтобы предотвратить истирание и компенсировать вибрации. Крепежные точки размещаются с интервалом не более 40-50 см и в местах изгибов.

Выбор материала трубопроводов:

- Металлические трубки (медь, сталь): Обеспечивают высокую механическую прочность и защиту от внешних повреждений, не горючи. Мягкая медь требует аккуратного монтажа, сталь – защиты от коррозии. Используются на участках с минимальной вибрацией.

- Армированные нейлоновые шланги: Легкие, гибкие, устойчивые к современным видам топлива и коррозии. Требуют специальных фитингов для опрессовки. Широко применяются в современных авто.

- Армированные резиновые шланги (SAE J30 R9 или выше): Должны соответствовать стандарту для топливных систем под давлением. Обязательна маркировка на шланге. Уязвимы к истиранию и высоким температурам, требуют защиты.

- Тефлоновые шланги с оплеткой (PTFE): Максимальная стойкость к топливу, температурам и давлению. Самый надежный, но и самый дорогой вариант. Требуют специальных фитингов.

Диаметр магистралей: Должен соответствовать производительности топливного насоса и потреблению двигателя. Слишком малый диаметр создаст избыточное сопротивление потоку, слишком большой – увеличит объем системы и время реакции. Ориентировочные соотношения:

| Внутренний диаметр трубки/шланга (мм) | Ориентировочная максимальная производительность (л/ч) для бензина* |

|---|---|

| 6 | до 100 |

| 8 | 100 - 200 |

| 10 | 200 - 400 |

| 12 | 400 - 600 |

*Значения приблизительные, зависят от длины магистрали, давления, вязкости топлива. Для точного расчета используйте спецификации производителя насоса и рекомендации для конкретного двигателя.

Герметичность соединений – абсолютный приоритет. Все соединения (штуцер-трубка, штуцер-шланг, шланг-шланг) должны выполняться с использованием подходящих фитингов (предпочтительно бесшовых обжимных или фланцевых) и уплотнений. После монтажа обязательно проводится тщательная проверка системы под рабочим давлением на отсутствие течей с помощью течеискателя или визуально (но не на горячем двигателе!).

Подключение к штатной системе подачи топлива

Основной задачей является интеграция дополнительной емкости в существующую топливную магистраль без нарушения штатного функционирования двигателя. Для этого производится врезка в заводскую топливопроводную систему между баком и моторным отсеком с обязательным учетом направления потока горючего.

Типовая схема предполагает установку тройников на подающую и обратную магистрали с последующим подключением шлангов к дополнительному баку. Обязательно монтируется запорная арматура на каждой линии для аварийного перекрытия топливопотока и обслуживания компонентов.

Ключевые этапы и компоненты

- Выбор точек врезки: Определение участков магистрали с легким доступом и минимальным риском перегибов

- Монтаж тройников: Использование бесстыковых обжимных фитингов из химически стойких материалов (латунь, алюминий)

- Прокладка магистралей: Установка армированных топливных шлангов класса R14 с защитой от перетирания

Критически важные требования: Герметичность соединений проверяется под давлением 3-5 бар, обязательна установка противопожарных перегородок в местах прохождения через кузовные элементы. Сечение дополнительных магистралей должно соответствовать диаметру штатных трубок (±10%).

| Компонент | Назначение | Требования |

| Электрический клапан | Автоматическое переключение между баками | Дублированное питание, взрывозащита |

| Фильтр грубой очистки | Защита топливного насоса | Прозрачный корпус, степень фильтрации 100 мкм |

| Клапан гравитационной блокировки | Предотвращение перелива при наклонах | Угол срабатывания ≥45° от вертикали |

При подключении дизельных систем требуется установка воздухоотводчиков в верхних точках контура, для бензиновых моторов - обязательное заземление бака и исключение статического электричества. Параллельно основному топливному насосу рекомендуется установка дополнительного подкачивающего модуля при объеме бака свыше 60 литров.

Установка переключателя баков

Переключатель топливных баков обеспечивает управление подачей горючего из основного и дополнительного резервуаров. Его монтаж требует интеграции в топливную магистраль между бензонасосом и двигателем. Ключевая задача – создать герметичные соединения, исключающие утечки и подсос воздуха. Расположение выбирается в салоне для оперативного доступа водителя, обычно на центральной консоли или панели управления.

Обязательно предусматривается защита электропроводки от перетирания и короткого замыкания. Все контакты изолируются термоусадочными трубками, а кабели фиксируются стяжками вдали от подвижных частей. Перед запуском системы проводится тест на герметичность соединений под давлением. Категорически запрещается использовать несертифицированные комплектующие или нарушать схему подключения, указанную производителем.

Ключевые этапы монтажа

Типовая последовательность установки включает:

- Подготовка магистралей: Врезка тройников в топливопроводы основного и дополнительного баков

- Прокладка трубок: Монтаж магистралей от баков к переключателю с фиксацией хомутами через каждые 30 см

- Электрическое подключение:

- Подвод питания 12V через предохранитель

- Соединение с массой кузова

- Подключение индикаторной лампы (при наличии)

- Крепление корпуса: Фиксация переключателя саморезами или кронштейнами без деформации корпуса

Важные требования к компонентам:

| Элемент | Характеристики |

|---|---|

| Топливные шланги | Бензостойкие R9, армированные оплёткой |

| Фитинги | Латунь или анодированный алюминий |

| Сечение проводов | Не менее 1.5 мм² для силовых линий |

После монтажа выполняется контрольный запуск двигателя с поочерёдным переключением между баками. Проверяется отсутствие запаха бензина в салоне и стабильность работы мотора на всех режимах. Регулярная диагностика соединений обязательна в первые 500 км пробега.

Монтаж топливного насоса допбака

Определите место установки насоса в соответствии с технической документацией допбака, обеспечивая свободный доступ для обслуживания и защиту от механических повреждений. Убедитесь в совместимости характеристик насоса (производительность, давление) с параметрами топливной системы автомобиля и объемом дополнительной емкости.

Подготовьте штатные крепежные элементы или изготовьте кронштейн при необходимости, исключая контакт металлических деталей с кузовом. Проверьте герметичность топливных магистралей и целостность электропроводки перед подключением.

Ключевые этапы установки

Физический монтаж: Закрепите насос через антивибрационные прокладки, используя только оригинальный крепеж. Направьте выходной патрубок в сторону основного бака, избегая перегибов топливопроводов. Для врезки в штатную магистраль применяйте обжимные фитинги без пайки.

Электрическое подключение:

- Подсоедините питание через предохранитель (15-20А) к замку зажигания

- Обязательно установите реле управления для снижения нагрузки на штатную проводку

- Выведите отдельный выключатель в салон с контрольной лампой

- Заземлите корпус насоса на кузов коротким проводом

Тестирование системы:

- Проверьте герметичность соединений при давлении 0.3-0.5 бар

- Запустите насос без двигателя, контролируя ток потребления мультиметром

- Убедитесь в отсутствии кавитационного шума при работе

- Проконтролируйте скорость перекачки топлива в основной бак

| Параметр | Норма | Неисправность |

| Давление в магистрали | 2.5-3.5 бар | Скачки >0.2 бар |

| Ток холостого хода | 3-5А | Рост >7А |

| Вибрация корпуса | Отсутствует | Тактильно ощутимая |

После монтажа выполните тестовую поездку, проверяя равномерность подачи топлива при разных режимах работы двигателя. Обязательно установите защитный кожух от грязи и дорожных реагентов при расположении насоса вне бака.

Электропроводка для управления системой

Подключение электронных компонентов требует тщательной подготовки проводки. Основные элементы включают топливный насос, датчики уровня топлива, клапаны переключения баков и управляющую панель в салоне. Сечение проводов подбирается исходя из мощности потребителей, обязательна маркировка всех кабелей для упрощения диагностики.

Провода прокладываются вдали от подвижных элементов, выхлопной системы и острых кромок. Используются гофрированные трубки или термостойкие рукава для защиты от влаги, температурных воздействий и механических повреждений. Особое внимание уделяется герметизации точек прохода через кузовные панели.

Ключевые аспекты подключения

- Блок управления: Монтируется в подкапотном пространстве, соединяется с реле насоса и штатной электропроводкой автомобиля

- Датчики уровня: Требуют индивидуальной калибровки под геометрию бака, сигнальные провода экранируются от помех

- Коммутация баков: Электромагнитный клапан интегрируется в топливную магистраль, управляется кнопкой с фиксацией на приборной панели

| Компонент | Тип защиты | Рекомендуемое сечение |

| Топливный насос | Предохранитель 15-20А | 2.5 мм² |

| Цепь управления | Миниатюрный предохранитель 5А | 0.75-1.0 мм² |

| Сигнальные линии датчиков | Защита ECU | 0.35 мм² |

Обязательно тестирование системы на отсутствие коротких замыканий перед подачей напряжения. При подключении к штатной электросети автомобиля используются только цепи зажигания с защитой через реле. Не допускается скрутка проводов – все соединения выполняются пайкой с термоусадкой или сертифицированными клеммами.

Установка датчика уровня топлива

Монтаж датчика уровня топлива в дополнительный бак требует точного выбора места установки на основании конструкции емкости и рекомендаций производителя. Необходимо обеспечить полную совместимость с типом топлива (бензин, дизель) и материалом бака (пластик, металл) для предотвращения химических реакций и утечек. Герметичность соединения достигается через специальные уплотнительные кольца или фланцевые крепления.

Электрическая часть подключения выполняется с обязательным соблюдением полярности проводов через отдельный кабель, защищенный от перетирания и высоких температур. Рекомендуется использовать реле для синхронизации показаний с основным баком или установить отдельный индикатор на приборную панель. Каждый контакт требует тщательной изоляции и защиты от влаги.

Ключевые особенности и требования

- Калибровка после установки: обязательная процедура для соответствия реальному объему топлива при разных углах наклона автомобиля

- Защита от помех: экранирование проводки при параллельной прокладке с силовыми кабелями

- Типы датчиков:

- Поплавковые (механические) - для простых конструкций

- Ультразвуковые - для агрессивных сред

- Капиллярные - для герметичных систем под давлением

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Угол наклона датчика | Строго вертикальный монтаж (±3°) | Некорректные показания при разгоне/торможении |

| Длина щупа | Соответствие глубине бака минус 10-15 мм | Повреждение дна или замер "пустого" остатка |

| Сопротивление | Совпадение с параметрами штатной системы (обычно 0-90 Ом) | Ошибки на приборной панели |

Обязательная проверка включает тестовое заполнение бака с фиксацией показаний на отметках 25%, 50% и 100%. При использовании электронных систем требуется программная адаптация через диагностическое оборудование. В процессе эксплуатации запрещено допускать полное опустошение бака во избежание выхода датчика из строя.

Тестирование герметичности соединений

После монтажа всех топливопроводов и фитингов обязательной процедурой является проверка герметичности соединений под давлением. Для этого временно подключите ручной вакуумный насос или специализированный тестовый насос к системе через контрольный штуцер. Создайте давление, на 20-30% превышающее рабочее давление топливной системы транспортного средства (обычно 4-7 бар).

Тщательно обследуйте каждый стык, фланец, резьбовое соединение и участки ввода трубок в бак. Особое внимание уделите местам гибких переходников и заводским швам нового бака. Убедитесь в отсутствии даже микроскопических пузырьков воздуха при нанесении мыльного раствора кистью на проверяемые зоны.

Критерии успешного теста

- Стабильные показания манометра в течение 15-20 минут

- Отсутствие визуальных подтёков топлива или конденсата

- Нулевое падение давления после сброса и повторной подачи

При обнаружении дефектов полностью сбросьте давление перед повторной затяжкой соединений. Используйте динамометрический ключ с параметрами, указанными производителем комплектующих. После корректировки обязательно проведите повторное тестирование на всём контуре.

| Тип соединения | Распространённые проблемы | Метод устранения |

|---|---|---|

| Резьбовые фитинги | Перекос уплотнительных колец, недостаточный момент затяжки | Замена колец, калиброванная протяжка |

| Фланцевые стыки | Деформация прокладки, загрязнение посадочной плоскости | Шлифовка фланцев, установка новых прокладок |

| Быстроразъёмные муфты | Недостаточная фиксация защёлки, износ уплотнений | Проверка фиксатора, замена уплотнительных элементов |

Окончательную проверку выполняйте с реальным топливом при работающем двигателе. Контролируйте состояние соединений на протяжении первых 500 км пробега, особенно после поездок по бездорожью с вибрационными нагрузками.

Проверка электрических контактов

После монтажа дополнительного топливного бака критически важно проверить все электрические соединения, обеспечивающие работу топливного насоса, датчиков уровня топлива и системы управления. Некачественный контакт или окисление клемм могут вызвать перебои в подаче топлива, некорректные показания приборов или полный отказ системы. Особое внимание уделите герметичности разъемов вблизи топливных магистралей – попадание бензина или дорожной грязи ускоряет коррозию.

Проверку выполняйте при выключенном зажигании, начиная с разъема топливного модуля внутри бака и заканчивая реле и блоками управления. Обязательно тестируйте как сигнальные цепи (датчики уровня), так и силовые (питание насоса). Используйте диэлектрическую смазку для колодок, подверженных воздействию влаги – например, в колесных арках или под днищем.

Ключевые этапы диагностики

- Визуальный осмотр: ищите трещины в изоляции, следы перегрева (оплавление пластика), окисленные или загрязненные контакты.

- Проверка фиксации разъемов: все колодки должны защелкиваться без зазоров, предохранительные замки – быть закрытыми.

- Тестирование мультиметром:

- Сопротивление контактов (при отключенном разъеме): допустимое значение – до 0,5 Ом.

- Напряжение в силовой цепи при включенном зажигании: должно соответствовать бортовому напряжению (12-14В).

- "Прозвонка" массы – от датчиков/насоса до кузова/рамы.

| Тип контакта | Риск при неисправности | Метод защиты |

|---|---|---|

| Сигнальный (датчики) | Ложные показания уровня топлива | Герметичные разъемы IP67, термоусадка |

| Силовой (насос) | Перегрев проводки, отказ насоса | Клеммы с серебряным покрытием, дополнительное реле |

| Массовый | Коррозия, прерывистый контакт | Шлифовка точки крепления, антикоррозийная паста |

Важно! После подключения бака к штатной проводке проверьте отсутствие коротких замыканий на массу в новых цепях. Используйте токовые клещи для контроля нагрузки на насос – отклонение от паспортных значений указывает на проблемы с контактами или напряжением питания.

Первый запуск системы

Перед первым запуском убедитесь в герметичности всех соединений топливопроводов и отсутствии подтёков в местах монтажа бака, насоса и магистралей. Проверьте корректность подключения электрических цепей (если установлен топливный насос или датчики) согласно схеме производителя, уделяя особое внимание полярности и надёжности контактов.

Заполните дополнительный бак небольшим количеством топлива (5-10 литров) для тестирования. Включите зажигание без запуска двигателя, чтобы активировать топливный насос (если он электрический) и создать давление в системе – внимательно прослушайте работу насоса на предмет посторонних шумов.

Порядок действий при запуске

Важные этапы:

- Запустите двигатель и дайте ему поработать на холостых оборотах 3-5 минут.

- Внимательно осмотрите всю топливную трассу (от бака до двигателя) на предмет утечек. Особенно тщательно проверьте места:

- Резьбовых соединений

- Прокалываемых штуцеров

- Уплотнений топливного насоса

- Участков возле хомутов

- Переключите подачу топлива с основного бака на дополнительный (согласно инструкции вашей системы переключения).

- Проконтролируйте работу двигателя – отсутствие провалов, рывков или нестабильных оборотов.

При обнаружении малейшей утечки топлива или некорректной работы двигателя немедленно заглушите мотор, устраните неисправность и повторите проверку. Убедившись в герметичности и стабильной работе, совершите пробную поездку на небольшое расстояние, продолжая контролировать поведение системы.

Диагностика утечек при работающем двигателе

Визуальный осмотр соединений топливной системы обязателен при запущенном двигателе. Проверяйте места стыков патрубков, штуцеров, топливного насоса и самого бака под давлением, уделяя особое внимание новым элементам после монтажа дополнительной емкости. Капли топлива, мокрые пятна или стекающие потоки свидетельствуют о нарушении герметичности.

Используйте тактильный контроль для выявления скрытых дефектов: проведите рукой (в защитной перчатке!) по швам и соединениям, чувствуя влагу или интенсивный запах горючего. Повышенное шипение в зоне потенциальной утечки указывает на выход паров под давлением, что требует немедленного устранения.

Методы выявления проблемных участков

- Тест мыльным раствором: нанесите густую пену на подозрительные стыки и резьбу при работающем моторе. Появление пузырей четко локализует микротрещины или неплотные зажимы.

- Контроль давления: подключите манометр к системе после установки бака. Падение показателей при отключенном двигателе в течение 10-15 минут указывает на скрытую утечку.

- Анализ запаха: устойчивый запах бензина/дизеля в салоне или вокруг автомобиля при движении – косвенный признак нарушения целостности магистралей.

| Тип утечки | Визуальные признаки | Риски |

|---|---|---|

| Капельная | Мокрые пятна на стыках, подтеки | Повышенный расход, возгорание при контакте с ГБЦ |

| Паровые | Отсутствие капель, сильный запах | Отравление парами, детонация в подкапотном пространстве |

| Подсос воздуха | Затрудненный пуск, плавание оборотов | Обеднение смеси, прогар клапанов |

Помните: диагностику проводят в проветриваемом помещении с огнетушителем рядом. Любые работы с топливной системой требуют отключения АКБ для исключения искрообразования. После ремонта обязателен повторный тест мыльным раствором и контроль давления.

Настройка работы переключателя баков

После физической установки дополнительного бака и его подключения к топливной системе, критически важным этапом является правильная настройка и проверка работы переключателя баков. Этот узел отвечает за выбор источника топлива для двигателя и бесперебойную подачу горючего. Ошибки на этом этапе могут привести к остановке двигателя или некорректному учету расхода топлива.

Настройка переключателя напрямую зависит от его типа (механический рычаг, электрический тумблер, электромагнитный клапан с управлением из кабины) и сложности системы (простое переключение между двумя баками или более сложные схемы с насосами и обратными клапанами). Независимо от типа, процесс настройки включает несколько ключевых шагов, направленных на обеспечение надежности и безопасности.

Последовательность настройки переключателя

Основные этапы настройки:

- Проверка герметичности соединений: Перед первым запуском тщательно проверьте ВСЕ топливные соединения на участке от баков до переключателя и далее к двигателю на предмет утечек. Даже небольшая капля под давлением недопустима.

- Прокачка топливной системы: После установки новой линии или бака в системе неизбежно присутствует воздух. Необходимо заполнить магистрали топливом, удалив воздушные пробки. Для этого обычно используется ручной подкачивающий насос (если предусмотрен) или стартер двигателя (кратковременные прокрутки без запуска). Следуйте инструкции к переключателю и топливному насосу вашего автомобиля.

- Проверка направления потока: Убедитесь, что переключатель подключен корректно и направление потока топлива соответствует маркировке на его корпусе (IN/OUT, Стрелки). Подключение "входов" и "выходов" в обратном порядке нарушит работу системы.

- Настройка положения (для механических рычагов): Если используется механический рычаг, проверьте его свободный ход и четкость фиксации в положениях "Основной бак" и "Дополнительный бак". Рычаг должен надежно фиксироваться в каждом положении, исключая самопроизвольное переключение от вибрации.

- Проверка электрики (для электрических переключателей): Для электрических тумблеров или кнопок:

- Проверьте надежность всех электрических соединений (клеммы, разъемы).

- Убедитесь в правильности подключения проводов к клапанам или реле согласно схеме.

- Проверьте работу индикаторов (если есть) на панели управления (лампочки, светодиоды), сигнализирующих о выбранном баке.

- Функциональная проверка переключения: Запустите двигатель на основном баке. Дайте ему поработать несколько минут. Затем, на холостом ходу или очень малой нагрузке, переключитесь на дополнительный бак. Наблюдайте за работой двигателя – не должно быть провалов, рывков или остановки. Повторите процедуру в обратном порядке (с доп. на осн.).

- Контроль уровня топлива (если подключен): Если датчик уровня дополнительного бака подключен к штатному указателю через переключатель, проверьте его показания в обоих положениях переключателя. Сравните показания с реальным уровнем (например, после заправки известного объема).

| Тип Переключателя | Ключевая Особенность Настройки | Типичный Контрольный Пункт |

|---|---|---|

| Механический (Рычаг) | Четкость фиксации, отсутствие люфта, свободный ход тяг/тросов | Надежность положения при вибрации |

| Электрический (Тумблер/Кнопка) | Корректность подключения питания и управления клапанами/реле, работа индикаторов | Срабатывание клапана/реле при переключении (щелчок, тактильно) |

| Электромагнитный Клапан | Правильность направления потока (IN/OUT), отсутствие гудения (признак низкого напряжения) | Герметичность в закрытом положении (проверяется на заглушенном двигателе) |

Обязательное тестирование: После настройки проведите тестовую поездку в безопасных условиях. Начинайте с движения на основном баке, затем переключитесь на дополнительный на разных режимах работы двигателя (холостой ход, средние обороты). Обратите внимание на плавность перехода, стабильность работы двигателя и отсутствие признаков подсоса воздуха (рывки, потеря мощности) или утечек топлива. Повторите переключение несколько раз в обоих направлениях. Только после успешного тестирования система считается готовой к эксплуатации.

Калибровка датчика уровня топлива

При интеграции дополнительного бака корректная калибровка датчика уровня топлива становится критически важной. Без точной настройки система не сможет адекватно отображать суммарный запас топлива в обоих резервуарах, что приведет к ошибкам в расчетах запаса хода и риску неожиданной остановки.

Процедура калибровки напрямую зависит от схемы подключения баков и типа датчиков. При параллельном соединении баков с общим датчиком требуется комплексная калибровка с учетом суммарного объема. Если же дополнительный бак оснащен отдельным датчиком, необходима индивидуальная настройка каждого сенсора с последующей синхронизацией данных в бортовой системе.

Ключевые этапы и особенности

Основные шаги калибровки включают:

- Определение конфигурации системы

- Схема подключения баков (параллельная/раздельная)

- Тип датчиков (поплавковые, емкостные, ультразвуковые)

- Физическая калибровка

- Замер показаний при пустом баках (0%)

- Поэтапное заполнение с фиксацией значений (25%, 50%, 75%, 100%)

- Учет геометрии бака (нелинейность при сложной форме)

- Программная настройка

- Ввод калибровочных таблиц в ЭБУ

- Настройка математической модели суммирования (для раздельных датчиков)

- Проверка синхронизации показателей на приборной панели

Типичные проблемы включают несоответствие шкалы датчика реальному объему дополнительного бака, инерционность показаний при перетекании топлива между резервуарами, а также ошибки суммирования при использовании разнотипных датчиков. Для сложных систем обязательна проверка диагностическим сканером с выводом графиков уровня в реальном времени.

| Фактор влияния | Последствия некорректной калибровки |

| Разная чувствительность датчиков | Скачкообразное изменение показаний при переключении баков |

| Погрешность измерения >5% | Ошибка расчета запаса хода свыше 50 км |

| Задержка синхронизации | Ложное срабатывание сигнала "резерв" |

Обкатка системы: первые 200 км

Первые 200 километров после установки дополнительного топливного бака являются критическим этапом адаптации системы к эксплуатационным нагрузкам. В этот период происходит притирка всех соединений, стабилизация давления в магистралях и проверка герметичности конструкции под реальными дорожными условиями. Особое внимание уделяется целостности шлангов, фитингов и крепежных элементов, которые могут подвергнуться вибрационным воздействиям.

Рекомендуется исключить экстремальные режимы вождения: резкие разгоны, торможения, движение по бездорожью или перевозку максимальных грузов. Заправку следует производить только на проверенных АЗС, используя топливо с заявленными производителем характеристиками. На протяжении всего этапа контролируйте поведение автомобиля – посторонние шумы, запахи или изменение динамики могут сигнализировать о неполадках.

Контрольный список действий

- Визуальный осмотр утром перед поездкой: проверка подтоплений, следов топлива на асфальте, состояния креплений.

- Мониторинг датчиков: сверка уровня топлива в обоих баках, контроль индикации ошибок на приборной панели.

- Плавное переключение между баками каждые 50 км для равномерной нагрузки на топливные насосы.

| Пробег (км) | Действие |

|---|---|

| 0-50 | Движение в городском цикле со скоростью до 60 км/ч |

| 50-150 | Поездки по трассе с крейсерской скоростью 80-90 км/ч |

| 150-200 | Проверка работы системы на подъемах и спусках |

По завершении обкатки обязательно посетите установочный центр для диагностики: затяжки резьбовых соединений, анализа данных с топливных датчиков и калибровки системы. Помните, что игнорирование этого этапа может привести к утечкам топлива или выходу из строя компонентов топливной аппаратуры.

Периодичность обслуживания допбака

Регулярное техническое обслуживание дополнительного топливного бака критически важно для обеспечения его безопасной и бесперебойной эксплуатации. Пренебрежение регламентными работами может привести к утечкам топлива, повреждению топливной системы или даже возгоранию.

Периодичность обслуживания определяется несколькими факторами: типом бака (стальной, алюминиевый, пластиковый), условиями эксплуатации (климат, дорожное покрытие), качеством используемого топлива и рекомендациями производителя. Общие принципы включают визуальный осмотр и функциональную проверку.

Ключевые этапы и сроки

Обязательные процедуры при каждом ТО основного автомобиля (10-15 тыс. км):

- Визуальный осмотр на коррозию, вмятины и трещины

- Проверка герметичности соединений (топливопроводы, крепеж)

- Контроль состояния крепежных элементов и кронштейнов

Каждые 2 года или 40 000 км (вне зависимости от пробега):

- Полная диагностика топливных магистралей

- Замена фильтров (при их наличии в системе допбака)

- Проверка работоспособности кранов и запорной арматуры

| Компонент | Периодичность | Действие |

|---|---|---|

| Дренажные пробки | Каждое ТО | Очистка от грязи, проверка резьбы |

| Уплотнители | 3-5 лет | Профилактическая замена |

| Анодная защита (для металлических баков) | 2 года | Контроль состояния |

Особое внимание уделяйте баку после экстремальных нагрузок: бездорожье, удары днищем, длительный простой. При появлении запаха топлива или пятен под автомобилем проверка обязательна вне планового ТО.

Промывка и очистка бака

Регулярная промывка дополнительного топливного бака критически важна для предотвращения накопления осадка, коррозии и загрязнения топливной системы. Отложения формируются из-за окисления топлива, попадания конденсата, пыли или примесей при заправке, что ведет к засорению фильтров, снижению производительности двигателя и риску поломки топливного насоса.

Процедуру очистки необходимо проводить минимум раз в год или при смене типа топлива, а также после длительного простоя автомобиля. Обязательно используйте средства индивидуальной защиты: очки, перчатки и респиратор для исключения контакта с токсичными остатками.

Этапы промывки и очистки

Подготовка:

- Полностью слейте остатки топлива через дренажное отверстие

- Отсоедините бак от топливных магистралей и системы вентиляции

- Извлеките бак из монтажного места для удобства работы

Механическая очистка:

- Удалите крупный мусор и рыхлые отложения пневмопистолетом или щеткой на гибком валу

- Обработайте внутренние стенки мягкими абразивными материалами (например, мелкими стальными шариками) при сильных отложениях

- Пропылесосьте полость бака промышленным пылесосом

Химическая промывка:

- Заполните бок на ¼ специальным очистителем топливных систем (например, LIQUI MOLY Tank-Reiniger)

- Интенсивно взболтайте в течение 10-15 минут, меняя положение бака

- Слейте отработанный раствор и повторите цикл при сильном загрязнении

Финишная обработка:

| Этап | Действие | Контроль качества |

| Промывка | Пропустите 5-10 литров чистого топлива через бак | Отсутствие мутности в сливаемой жидкости |

| Сушка | Продуйте сжатым воздухом (2-3 атм) в течение 20 минут | Полное испарение влаги со стенок |

Особенности для пластиковых баков: Избегайте абразивов и агрессивных растворителей (ацетон, бензол), используйте только рекомендованные производителем составы. Для стальных конструкций обязательна антикоррозийная обработка после сушки – нанесение термостойкого ингибитора ржавчины методом распыления.

Замена топливных фильтров второго бака

Процедура замены фильтров для дополнительной топливной системы требует особого внимания к специфике контура подачи горючего. Необходимо учитывать конструктивные отличия от штатной магистрали, включая расположение узлов и параметры давления.

Предварительная подготовка включает подбор фильтрующих элементов, соответствующих характеристикам второго бака и типу топлива. Обязательно проверяется совместимость с материалом топливопроводов и требованиями производителя системы.

Порядок выполнения работ

- Перекройте подачу топлива из дополнительного бака с помощью штатного крана или запорного клапана

- Сбросьте остаточное давление в топливной магистрали через специальный ниппель (при наличии)

- Демонтируйте защитный кожух фильтра, обеспечив доступ к корпусу

- Отсоедините подводящий и отводящий топливопроводы, подготовив ёмкости для слива остатков горючего

- Извлеките фильтрующий элемент вместе с корпусом (для модульных систем) или замените картридж (в разборных конструкциях)

- Установите новый фильтр, соблюдая направление потока (указано стрелкой на корпусе)

При монтаже обязательно замените уплотнительные кольца и проверьте целостность крепежных элементов. После сборки запустите двигатель, контролируя герметичность соединений под рабочим давлением. Первые 10-15 минут работы наблюдайте за параметрами топливоподачи.

Основные особенности:

- Требуется более частая замена по сравнению со штатным фильтром из-за риска загрязнения вторичных баков

- Обязательная проверка сепаратора воды (при его наличии в конструкции)

- Необходимость адаптации ЭБУ после замены для систем с электронным управлением

| Параметр | Штатный бак | Дополнительный бак |

|---|---|---|

| Типовая периодичность замены | 15-30 тыс. км | 10-15 тыс. км |

| Рабочее давление | 3-6 бар | До 7 бар (зависит от системы) |

| Особенности расположения | Легкий доступ | Часто требует демонтажа защиты |

Важно: При использовании дизельного топлива категорически запрещается запуск двигателя без предварительной прокачки системы после замены фильтра. Для бензиновых моторов достаточно 2-3 циклов включения зажигания перед пуском.

Особенности зимней эксплуатации

При низких температурах дизельное топливо склонно к парафинизации, что приводит к загустению и потере текучести. Это особенно критично для дополнительных баков, где отсутствует штатная система подогрева топливопроводов. Замерзание солярки в магистралях или фильтрах бака-пополнения полностью блокирует подачу горючего к двигателю.

Конденсат, скапливающийся в резервуаре из-за перепадов температур, вызывает коррозию металлических стенок и способствует размножению бактерий в топливе. Ледяные пробки в вентиляционном канале создают разрежение, препятствующее нормальной работе топливозаборника. Негерметичность установки усугубляет эти риски из-за попадания снега и влаги в систему.

Меры для бесперебойной работы

Обязательные процедуры:

- Использование зимних сортов ДТ с депрессорными присадками (арктическое или спец. зимнее)

- Установка проточных подогревателей магистрали или термоизоляция бака

- Регулярная замена топливных фильтров (включая отдельный для доп. бака)

Технические решения:

| Проблема | Решение |

| Обледенение топливозаборника | Монтаж фильтра-сепаратора с подогревом |

| Конденсат в баке | Дренажные клапаны + влагопоглощающие фильтры |

| Замерзание вентиляции | Теплоизолированные трубки + лабиринтные отстойники |

Перед сезоном проверяют герметичность всех соединений и исправность датчиков уровня. При длительной стоянке бак заполняют "под горловину" для минимизации конденсата. В сильные морозы (-25°C и ниже) рекомендуют переходить на основной бак, предварительно слив отстой из дополнительного.

Распространенные неисправности

Эксплуатация дополнительного топливного бака неизбежно сопряжена с риском возникновения технических проблем. Большинство неисправностей связано с нарушением герметичности системы, механическими повреждениями или некорректным монтажом.

Игнорирование первых признаков неполадок может привести к утечке горючего, выходу из строя топливной аппаратуры или возгоранию. Регулярная диагностика критически важна для безопасной эксплуатации.

- Утечки топлива - трещины в корпусе бака, повреждение сварных швов, износ уплотнителей горловины, деформация прокладок на соединительных патрубках.

- Некорректная работа переключателя баков - заклинивание механических кранов, окисление контактов электроклапанов, обрыв проводки, поломка приводов.

- Засорение топливных магистралей - попадание окалины или мусора при установке, образование парафиновых отложений в дизельных системах зимой.

- Ошибки показаний датчика уровня - залипание поплавкового механизма, неисправность потенциометра, нарушение калибровки.

- Коррозия металлических баков - электрохимическая эрозия от конденсата, повреждение защитного покрытия при монтаже.

- Деформация пластиковых баков - провисание конструкции при отсутствии дополнительных опор, термическая деформация от выхлопной системы.

- Разгерметизация вентиляции - засорение дренажных трубок, неправильный угол установки сапунных клапанов.

Защита от коррозии крепежных элементов

Крепежные элементы (болты, гайки, шпильки, шайбы), фиксирующие дополнительный топливный бак и его кронштейны, подвержены интенсивному воздействию агрессивных сред: воды, реагентов с дорожного покрытия, грязи, солей, брызг топлива. Коррозия крепежа ослабляет его механическую прочность, приводит к закисанию резьбовых соединений, что критически затрудняет или делает невозможным демонтаж бака для обслуживания или ремонта без разрушения самого крепежа.

Игнорирование защиты крепежа значительно сокращает срок его службы и создает серьезные проблемы в будущем. Образование ржавчины под головками болтов или гайками может привести к повреждению монтажных отверстий в кузове или раме автомобиля, потребовав сложного и дорогостоящего восстановления. Поэтому применение специализированных антикоррозионных покрытий и обработок для крепежа является обязательным этапом установки.

Основные методы защиты крепежа

Для предотвращения коррозии крепежных элементов применяются следующие виды защитных покрытий и обработок:

- Металлические покрытия:

- Оцинковка: Наиболее распространенный и доступный метод. Покрытие слоем цинка (гальваническое или термодиффузионное) обеспечивает как барьерную защиту, так и электрохимическую (катодную) защиту стали. Качество и долговечность сильно зависят от толщины и типа цинкового слоя.

- Кадмирование: Обеспечивает отличную коррозионную стойкость, особенно в морской среде, и хорошую смазываемость резьбы. Из-за токсичности кадмия применяется реже, в основном в ответственных или авиационных крепежах.

- Латунирование/Бронзирование: Декоративные и обеспечивающие некоторую защиту покрытия, менее стойкие к истиранию и агрессивным средам, чем цинк или кадмий.

- Неметаллические (химические) покрытия:

- Фосфатирование: Создает на поверхности стали слой нерастворимых фосфатов, улучшающих адгезию лакокрасочных покрытий и обеспечивающих некоторую антикоррозионную защиту, часто используется как подслой под окраску или в комбинации с масляной пропиткой.

- Оксидирование (воронение/чернение): В основном декоративное покрытие, обеспечивающее очень ограниченную защиту от коррозии.

- Полимерные покрытия:

- Геометрическое: Тонкий слой полимера (часто эпоксидной смолы), нанесенный поверх цинкового покрытия. Значительно повышает коррозионную стойкость, придает крепежу характерный цвет (обычно желтый, серый, черный). Очень эффективный метод для тяжелых условий эксплуатации.

- Пластизоль: Толстое покрытие на основе ПВХ, обеспечивающее отличную защиту и амортизацию, но может вызывать проблемы с затяжкой из-за толщины слоя.

- Дополнительная обработка резьбы:

- Нанесение антифрикционных смазок (часто на основе дисульфида молибдена или меди) или антинакипных составов (например, на медной основе) на резьбу перед затяжкой. Эти составы не только облегчают монтаж/демонтаж и обеспечивают правильный момент затяжки, но и создают защитный слой, препятствующий проникновению влаги в резьбовое соединение и его коррозии ("прикипанию").

При выборе крепежа для установки дополнительного топливного бака предпочтение следует отдавать изделиям с наиболее стойкими покрытиями, рассчитанными на длительную эксплуатацию в агрессивных условиях. Оптимальными являются:

- Крепеж с горячим цинкованием (толстый, долговечный слой цинка).

- Крепеж с геометрическим покрытием (Dacromet, Magni, Delta Protekt и аналоги).

- Крепеж из коррозионностойких сталей (A2/A4), хотя он дороже и требует осторожности при затяжке из-за риска "схватывания" резьбы.

Обязательное использование антинакипного состава на резьбе всех крепежных элементов перед окончательной затяжкой является критически важным завершающим этапом защиты от коррозии и обеспечения возможности последующего обслуживания.

| Тип покрытия/обработки | Основное преимущество | Ограничение/Особенность | Рекомендация для бака |

|---|---|---|---|

| Горячее цинкование | Высокая коррозионная стойкость, катодная защита | Толстый слой, может потребовать спецгайки | Отличный выбор |

| Гальваническое цинкование | Низкая стоимость, доступность | Тонкий слой, умеренная стойкость | Приемлемо с антифрикционным составом |

| Геометрическое (Dacromet и пр.) | Очень высокая стойкость к коррозии и температурам | Стоимость выше цинка | Оптимальный выбор |

| Нержавеющая сталь A2/A4 | Хорошая коррозионная стойкость "сама по себе" | Цена, риск схватывания резьбы | Хороший выбор (обязательно с антифрикционным составом) |

| Антифрикционный/антинакипной состав | Предотвращает закисание резьбы, облегчает демонтаж | Требует повторного нанесения при демонтаже | Обязательно для любого крепежа! |

Проверка аварийного клапана

Аварийный клапан предотвращает избыточное давление в топливной системе при расширении горючего из-за нагрева или переполнения бака. Его корректная работа критична для безопасности – неисправность может привести к разгерметизации, утечке топлива или деформации резервуара. Проверка выполняется при монтаже бака и регулярно во время эксплуатации транспортного средства.

Основные этапы проверки включают визуальный осмотр, механическое тестирование и контроль герметичности. Особое внимание уделяется отсутствию засоров в дренажных каналах и целостности уплотнительных элементов. Работы проводятся при пустом баке в хорошо проветриваемом помещении с соблюдением мер противопожарной безопасности.

Процедура диагностики

- Визуальный контроль:

- Проверьте корпус клапана на трещины и коррозию

- Убедитесь в чистоте вентиляционных отверстий и дренажных трубок

- Оцените состояние резиновых уплотнений (отсутствие затвердевания или разрывов)

- Функциональное тестирование:

- Продуйте клапан компрессором (давление 0.3-0.5 бар) – должен открываться с характерным щелчком

- При сбросе давления запорный элемент должен полностью возвращаться в седло

- Проверка герметичности:

- Погрузите собранный узел в воду

- Подайте воздух под рабочим давлением (значение указано в спецификации клапана)

- Отсутствие пузырьков воздуха подтверждает герметичность

Критерии замены: механические повреждения корпуса, неполное закрытие после срабатывания, износ уплотнений более 30% от первоначального размера, наличие топливных подтёков вокруг клапана. Используйте только оригинальные комплектующие или сертифицированные аналоги с идентичными параметрами срабатывания.

| Параметр | Норма | Метод проверки |

|---|---|---|

| Давление открытия | 0.2-0.7 бар | Манометрический стенд |

| Сопротивление закрытию | < 0.05 бар | Вакуумный тест |

| Пропускная способность | > 25 л/мин | Калиброванный расходомер |

Демонтаж бака: пошаговая процедура

Перед началом работ убедитесь в отсутствии топлива в баке и магистралях. Проверьте наличие необходимого инструмента: ключей (гаечных, торцевых), отверток, емкости для слива остатков топлива, ветоши и средств индивидуальной защиты (перчатки, очки). Зафиксируйте автомобиль на ровной поверхности стояночным тормозом, подложите противооткатные упоры под колеса.

Отключите массу аккумулятора для исключения искрообразования. Если бак оборудован электронасосом или датчиками уровня, отсоедините соответствующие разъемы электропроводки. Ослабьте хомуты и аккуратно снимите топливные шланги, подготовив заглушки или ветошь для предотвращения утечек. Отсоедините вентиляционные трубки и крепления страховочного троса (при наличии).

Этапы демонтажа

- Обеспечение доступа: При необходимости демонтируйте элементы выхлопной системы или защиты днища, препятствующие свободному доступу к баку.

- Снятие креплений: Ослабьте и выкрутите болты/гайки крепежных лент или кронштейнов, удерживающих бак. Используйте поддержку домкратом с деревянным бруском под баком для предотвращения внезапного падения.

- Извлечение бака: Плавно опустите домкрат, контролируя положение бака. Наклоните бак для слива остатков топлива в подготовленную емкость. Полностью извлеките бак из-под автомобиля.

- Фиксация состояния: Осмотрите посадочное место, крепежные элементы, шланги и разъемы на предмет повреждений или коррозии.

Важные замечания: Избегайте открытого огня и искр в зоне работ. Не допускайте падения бака – это может привести к деформации или повреждению внутренних компонентов (поплавка датчика уровня). Маркируйте отсоединенные шланги и провода для упрощения последующего монтажа. При наличии следов коррозии на крепеже или магистралях заранее подготовьте замену изношенных деталей.

Список источников

При подготовке материала использовались специализированные технические руководства и отраслевые публикации. Основное внимание уделялось актуальным стандартам безопасности и практическим аспектам монтажа.

Источники охватывают конструктивные особенности топливных систем, юридические требования к переоборудованию ТС и рекомендации производителей комплектующих. Данные верифицированы через сопоставление нормативных документов.

Техническая и нормативная база

- ГОСТ Р 52231-2004 «Транспорт дорожный. Топливные баки. Требования безопасности»

- Технический регламент Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011)

- Руководства по эксплуатации систем дополнительного питания LongRanger и Ironman 4x4

- Методические рекомендации НИИ автомобильного транспорта по установке ГСМ-оборудования

- Журнал «За рулём»: Спецвыпуск «Тюнинг внедорожников» (2023 г.)

- Отчеты испытаний топливных магистралей полимерно-композитного типа (ФГУП «НАМИ»)