Устройство автомобильного клаксона и как это работает

Статья обновлена: 01.03.2026

Звуковой сигнал – обязательный элемент любого современного автомобиля, выполняющий ключевую коммуникативную функцию на дороге. Его резкий либо мелодичный звук предупреждает пешеходов, сигнализирует другим водителям о маневрах или опасных ситуациях, обеспечивая безопасность движения.

Несмотря на кажущуюся простоту, это устройство представляет собой продуманное электроакустическое решение. В статье подробно рассмотрена конструкция различных типов автомобильных сигналов, физические основы генерации звука и принципы их работы в электрической цепи транспортного средства.

Необходимость звукового сигнала в автомобиле

Звуковой сигнал является критическим компонентом активной безопасности транспортного средства, обеспечивая мгновенную звуковую коммуникацию с другими участниками дорожного движения. Его главное назначение – заблаговременно предупреждать о потенциально опасных ситуациях, когда визуальный контакт затруднен или отсутствует. Это позволяет водителю оперативно привлечь внимание пешеходов, велосипедистов или водителей соседних авто к факту своего присутствия или намерениям.

Отсутствие исправного сигнала многократно повышает риски возникновения ДТП, особенно в условиях ограниченной видимости (туман, слепые зоны, крутые повороты) или при движении в плотном потоке. Резкий акустический импульс помогает предотвратить столкновения при перестроениях, предотвращает наезды на пешеходов в "мертвых зонах" и дисциплинирует участников движения, нарушающих ПДД.

Ключевые функции:

- Экстренное оповещение: предотвращение аварий при внезапном возникновении препятствий

- Корректировка поведения: предупреждение пешеходов, пересекающих дорогу в неположенном месте

- Коммуникация в потоке: информирование других водителей о маневре или опасности

| Ситуация применения | Последствия отсутствия сигнала |

|---|---|

| Обгон на трассе | Риск лобового столкновения при невидимости встречного авто |

| Пешеход на переходе | Высокая вероятность наезда при отвлечении пешехода |

Использование сигнала регламентировано ПДД: кратковременные звуковые импульсы допустимы только для предотвращения аварий. Длительное или необоснованное применение рассматривается как нарушение с наложением штрафов, поскольку создает звуковое загрязнение и дезориентирует окружающих.

Историческое развитие автомобильных клаксонов

Первые автомобили конца XIX века оснащались ручными сигнальными устройствами, унаследованными от гужевого транспорта: колокольчиками, резиновыми грушами с пневматическим пищалкой и механическими гудками. Механические "клаксоны" с резиновой грушей требовали физического усилия водителя – сжатия груши для нагнетания воздуха через язычковую мембрану, создавая характерный вибрирующий звук. Такие системы были ненадежны и обладали ограниченной громкостью, что становилось проблемой с ростом скоростей автомобилей. Трещотки и колокола также применялись, но их звук быстро терялся в городском шуме.

С появлением электрооборудования в начале XX века возникли электрические клаксоны, революционно изменившие сигнализацию. Принцип работы основывался на электромагнитном приводе: ток от АКБ подавался на катушку, которая притягивала металлический якорь, соединённый с мембраной или сиреной. Вибрация якоря создавала громкий звук (до 110 дБ), а дисковый резонатор усиливал его. В 1908 году компания Klaxon Signals Ltd запатентовала электромагнитный клаксон с характерным "ау-у-га" – его название стало нарицательным. Подобные системы быстро вытеснили ручные аналоги благодаря автономности работе от бортовой сети.

Эволюция в XX-XXI веках

К середине XX века клаксоны стандартизировались: законодательства стран ввели требования к минимальной громкости (обычно 93–112 дБ) и тону звука. Распространение получили рожки с трубчатыми резонаторами разной длины для двухтонального сигнала, снижающего адаптацию слуха. С 1970-х появились компрессорные пневмосигналы (особенно на грузовиках), использующие сжатый воздух для мощного басового гудения. В 1990-е электронные контроллеры позволили создавать:

- Многофункциональные звуковые системы с выбором режимов (город/трасса)

- Кастомные семплы с цифровой генерацией звука

- Адаптивные сигналы, регулирующие громкость в зависимости от фонового шума

Современные клаксоны интегрируются с CAN-шиной автомобиля для работы через подрулевые переключатели, заменяя релейную коммутацию на управление ЭБУ. Активно исследуются "оповещающие звуки" для электромобилей при движении на низких скоростях.

Типы звуковых сигналов: электромагнитные vs пневматические

Электромагнитные сигналы используют принцип колебания мембраны под действием электромагнитного поля. При подаче напряжения на катушку возникает электромагнит, который притягивает якорь, соединённый с мембраной. Разрыв контакта прерывателем сбрасывает усилие, заставляя мембрану колебаться. Частота звука регулируется параметрами резонансной системы.

Пневматические гудки создают звук за счёт потока сжатого воздуха от компрессора автомобиля. Воздух поступает в камеру с язычком, который под давлением начинает вибрировать в корпусе рупора. Тональность зависит от формы и частоты вибрации язычка, а громкость – от объёма и конструкции рупора.

Сравнение характеристик

| Параметр | Электромагнитные | Пневматические |

|---|---|---|

| Источник энергии | Бортовая электросеть | Воздушный компрессор |

| Громкость (дБ) | 90–110 | 110–150 |

| Основные плюсы | Компактность, простота установки | Мощность, многотональность |

| Типичное применение | Легковые авто | Грузовики, спецтехника |

Дополнительные отличия: Пневматические сигналы сложнее в обслуживании из-за механических компонентов и требований к герметичности, тогда как электромагнитные подвержены окислению контактов и выходу из строя обмоток. Эксплуатационная надёжность последних выше в неагрессивных средах.

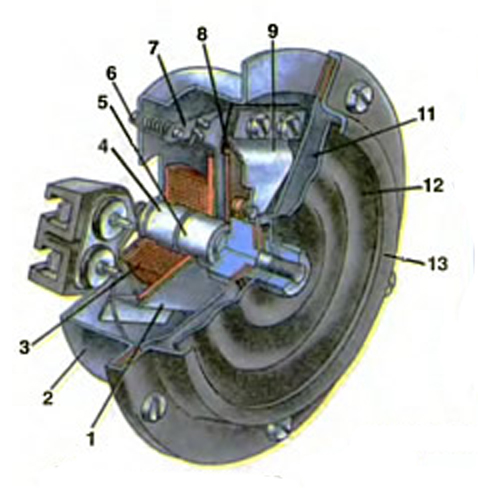

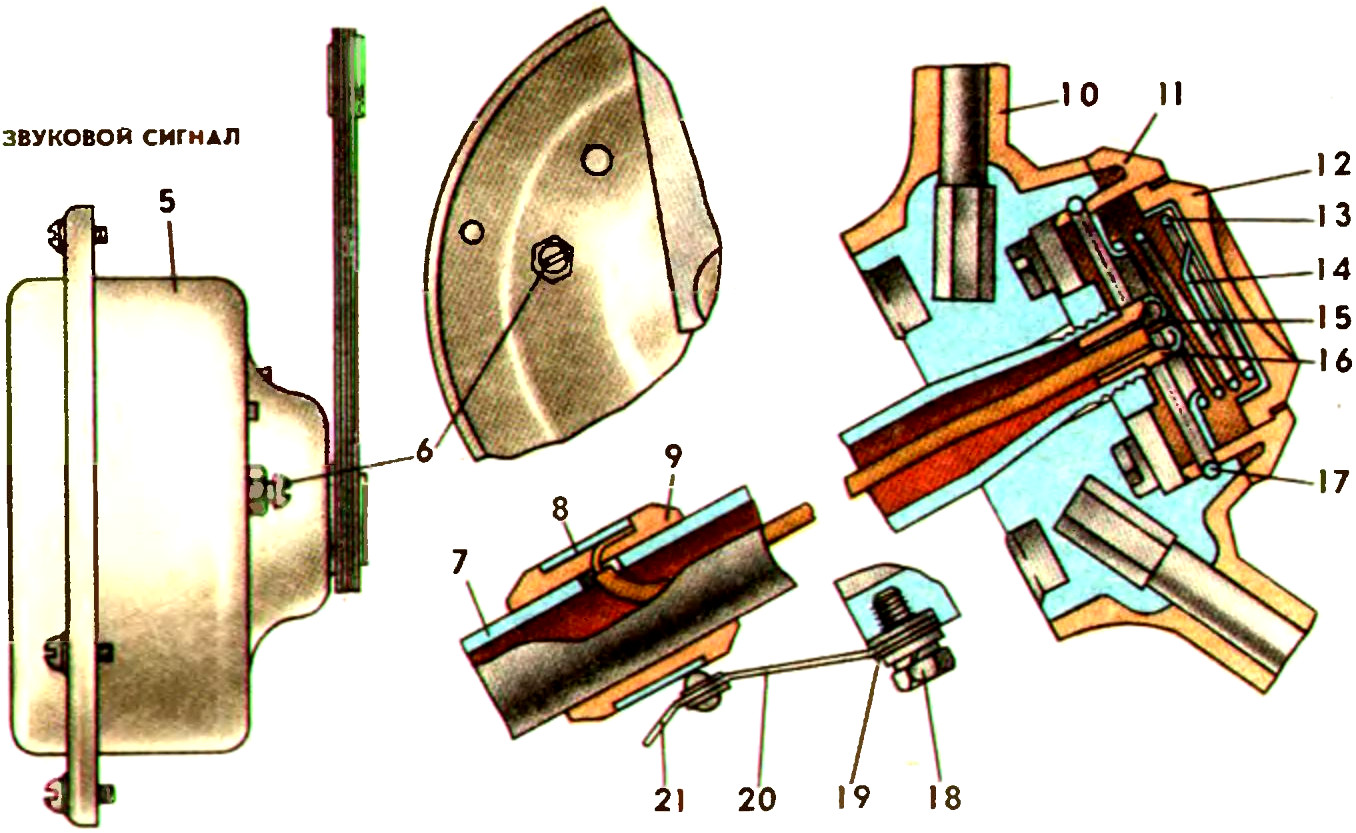

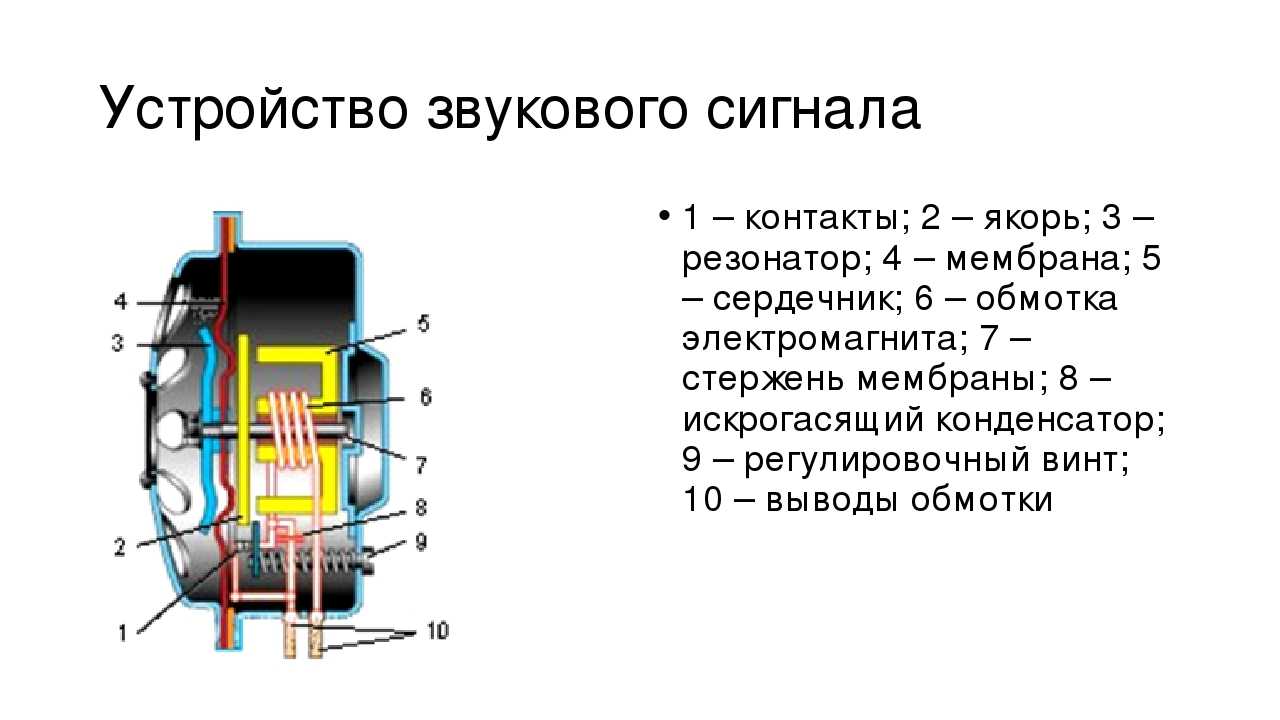

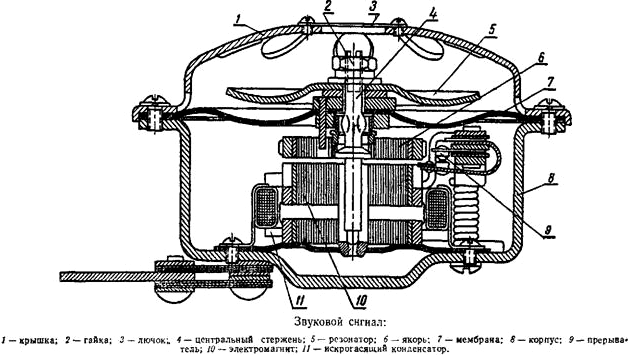

Базовые компоненты электромагнитного клаксона

Основу звукообразования в электромагнитном клаксоне формирует электромагнит. Он состоит из неподвижного железного сердечника (сердечника электромагнита), который намагничивается при прохождении электрического тока через намотанную на него катушку индуктивности. Возбуждение этой электрической катушки создает переменное электромагнитное поле, притягивающее и отпускающее подвижную часть системы.

Противопоставленный электромагниту располагается вибратор (якорь), жестко соединенный с упругой диафрагмой (мембраной) из стали. Под действием переменного притяжения электромагнита якорь совершает возвратно-поступательные движения, заставляя мембрану интенсивно изгибаться и вибрировать с высокой частотой (типично несколько сотен Герц). Для усиления и формирования характерного громкого звука вибрации мембраны передаются воздуху через специально спроектированный звуковой резонатор (рупор).

| Компонент | Функция | Ключевые характеристики |

|---|---|---|

| Электромагнит | Создает переменное магнитное поле под воздействием прерывистого электрического тока. | Железный сердечник, катушка провода. Сила поля определяется током и числом витков катушки. |

| Вибратор (Якорь) | Подвижный элемент, совершающий колебания под действием электромагнитной силы. | Стальной стержень или пластина, соединенный с мембраной. Движется параллельно оси сердечника. |

| Диафрагма (Мембрана) | Источник колебаний воздуха. Преобразует механические вибрации якоря в звуковые волны. | Гибкий стальной диск, изгибающийся синхронно с движением якоря. |

| Звуковой резонатор (Рупор) | Усиливает и направляет звук, произведенный мембраной, придавая ему характерную громкость и тон. | Конусообразная деталь, отлитая из металла или пластика. Чем больше площадь выходного отверстия и эффективнее его форма, тем громче звук. |

Прерывистое электрическое питание электромагнита, контролируемое контактной группой (прерывателем), синхронизированной с вибрацией мембраны, обеспечивает ритмичное притяжение и отпускание якоря. Это и заставляет мембрану колебаться с фиксированной частотой, порождая характерный звук сигнала.

Роль сердечника и катушки в генерации звука

Сердечник и катушка образуют электромагнитный преобразователь, ключевой для создания звуковых колебаний. При подаче переменного тока на катушку, намотанную вокруг сердечника, возникает пульсирующее магнитное поле. Это поле взаимодействует с металлическим якорем (диафрагмой), заставляя его вибрировать с той же частотой, что и ток.

Сердечник фокусирует магнитный поток, усиливая воздействие на якорь. Его материал (обычно ферромагнитный сплав) обладает высокой магнитной проницаемостью, что минимизирует потери энергии и повышает КПД системы. Форма сердечника (часто цилиндрическая или П-образная) оптимизирует распределение силовых линий поля.

Взаимодействие компонентов:

- Катушка: Преобразует электрический сигнал в магнитное поле (электромагнетизм).

- Сердечник: Концентрирует магнитный поток, увеличивая силу притяжения якоря.

- Результат: Вибрирующий якорь создаёт акустические волны в воздухе, воспринимаемые как звук.

Принцип работы колебательной мембраны

Колебательная мембрана преобразует электрические сигналы в звуковые волны за счёт резонанса. Она выполнена из гибкого металлического диска, закреплённого по краям внутри корпуса звукового излучателя. При подаче напряжения на подключённую электромагнитную катушку возникает магнитное поле, взаимодействующее с мембраной.

Воздействие поля заставляет диск резко прогибаться вперёд, создавая зону повышенного давления воздуха. При прекращении подачи тока мембрана возвращается в исходное положение, формируя область разрежения. Цикличное притяжение и отпускание генерирует попеременные сжатия и разрежения воздуха, распространяющиеся как акустическая волна. Обозначение графика:

- Сила притяжения: ток → магнитное поле катушки → втягивание мембраны.

- Возврат мембраны: упругость материала → обратное движение.

- Колебание: 50–500 циклов в секунду в зависимости от конструкции.

Частота колебаний контролируется электронной схемой, создающей прерывистый ток. Тон сигнала зависит от скорости циклов (Гц), а громкость – от амплитуды движения мембраны. Пример параметров:

| Тип | Диаметр мембраны (мм) | Рабочий диапазон (Гц) |

|---|---|---|

| Низкочастотный | 80–120 | 200–800 |

| Высокочастотный | 40–60 | 1500–3500 |

Для устойчивости к деформации применяются биметаллические сплавы, сохраняющие эластичность при температурах -40°C...+85°C. Отсутствие трущихся элементов обеспечивает ресурс до 500 000 срабатываний.

Конструктивные особенности звукового рассекателя

Звуковой рассекатель (диффузор) служит для управления направлением и характером распространения звуковых волн от излучателя. Его конструкция преимущественно имеет форму широкого раструба или конуса, увеличивающего площадь соприкосновения воздушной среды со звуковой катушкой динамика.

Материал исполнения (термопласт, металл, резина) существенно влияет на амплитудно-частотные характеристики сигнала: пластик демпфирует высокие частоты, снижая резонансы, а металл обеспечивает звонкость и дальнобойность сигнала. Рёбра жёсткости внутри корпуса гасят вибрации и предотвращают деформацию при мощных звуковых импульсах.

Ключевые параметры геометрии

- Угол раскрытия раструба: Широкий угол (более 60°) позволяет рассеивать звук по сторонам, узкий (менее 45°) формирует сфокусированный узконаправленный поток.

- Профиль кривизны поверхности: Плавный изгиб минимизирует турбулентность; резкие переходы создают дополнительные гармоники.

- Кромка рассекателя: Скошенный край снижает аэродинамический свист при быстром перемещении воздуха.

Конструкция включает монтажные фланцы с амортизирующими прокладками, изолирующими корпус рассекателя от кузовных панелей для исключения передачи вибрации.

| Тип конструкции | Особенности | Воздействие на сигнал |

|---|---|---|

| Одинарный раструб | Цельный корпус с прямым каналом | Чёткий высокочастотный тон |

| Многосекционный | Внутренние перегородки направляют звук | Сложное тембровое окрашивание |

Функция контактов прерывателя в цепи

Контакты прерывателя являются ключевым элементом для управления током в цепи звукового сигнала автомобиля. Их механическое замыкание и размыкание напрямую определяет периодичность подачи электроэнергии на электромагнитную катушку гудка. Этот процесс преобразует постоянный ток от аккумулятора в серию импульсов.

Постоянное размыкание и замыкание контактов обеспечивает прерывистый ток через катушку. Когда контакты замкнуты, ток поступает на соленоид и создаёт магнитное поле, притягивающее якорь мембраны. Моментальное размыкание контактов резко прекращает ток, магнитное поле исчезает, и мембрана возвращается в исходное положение. Цикличность этого процесса вызывает частотные колебания мембраны.

Основные функции контактов прерывателя:

- Формирование электрических импульсов с заданной частотой

- Синхронизация колебаний звукоизлучающей мембраны

- Регуляция силы и тональности сигнала (через частоту циклов замыкания-размыкания)

- Защита цепи от перегрузки за счёт контроля времени активации

Требования к силе тока для активации гудка

Для корректной работы звукового сигнала критически важны параметры электрической цепи, обеспечивающей подачу тока к электромагнитной катушке. Сила тока, поступающего на устройство, напрямую влияет на энергию магнитного поля, которое приводит в движение диафрагму вибратора. Если ток недостаточен, генерируемое поле не сможет преодолеть механическое сопротивление мембраны и пружин, что приведет к слабому звуку либо полному отсутствию сигнала.

Типичные требования для большинства автомобильных гудков варьируются в пределах 3–10 Ампер при напряжении бортовой сети 12V, причем точные значения зависят от:

- Конструкции гудка (низкоомные электромагнитные модели требуют более высокого тока)

- Температуры окружающей среды (на холоде сопротивление материалов возрастает)

- Состояния проводки (окисленные контакты или тонкие провода вызывают падение напряжения)

| Тип сигнала | Минимальный ток (А) | Критический предел (падение напряжения) |

|---|---|---|

| Компактные электромагнитные | 3,0–4,5 А | > 10,5V |

| Пневмоэлектрические (с компрессором) | 8,0–10,0 А | > 11,0V |

Производители указывают номинальный ток в технической документации устройства, а цепи управления проектируются с запасом мощности для исключения перегрева реле и проводов. Использование предохранителей соответствующего номинала (обычно на 10–15 А) защищает систему от короткого замыкания, не ограничивая рабочие параметры сигнала.

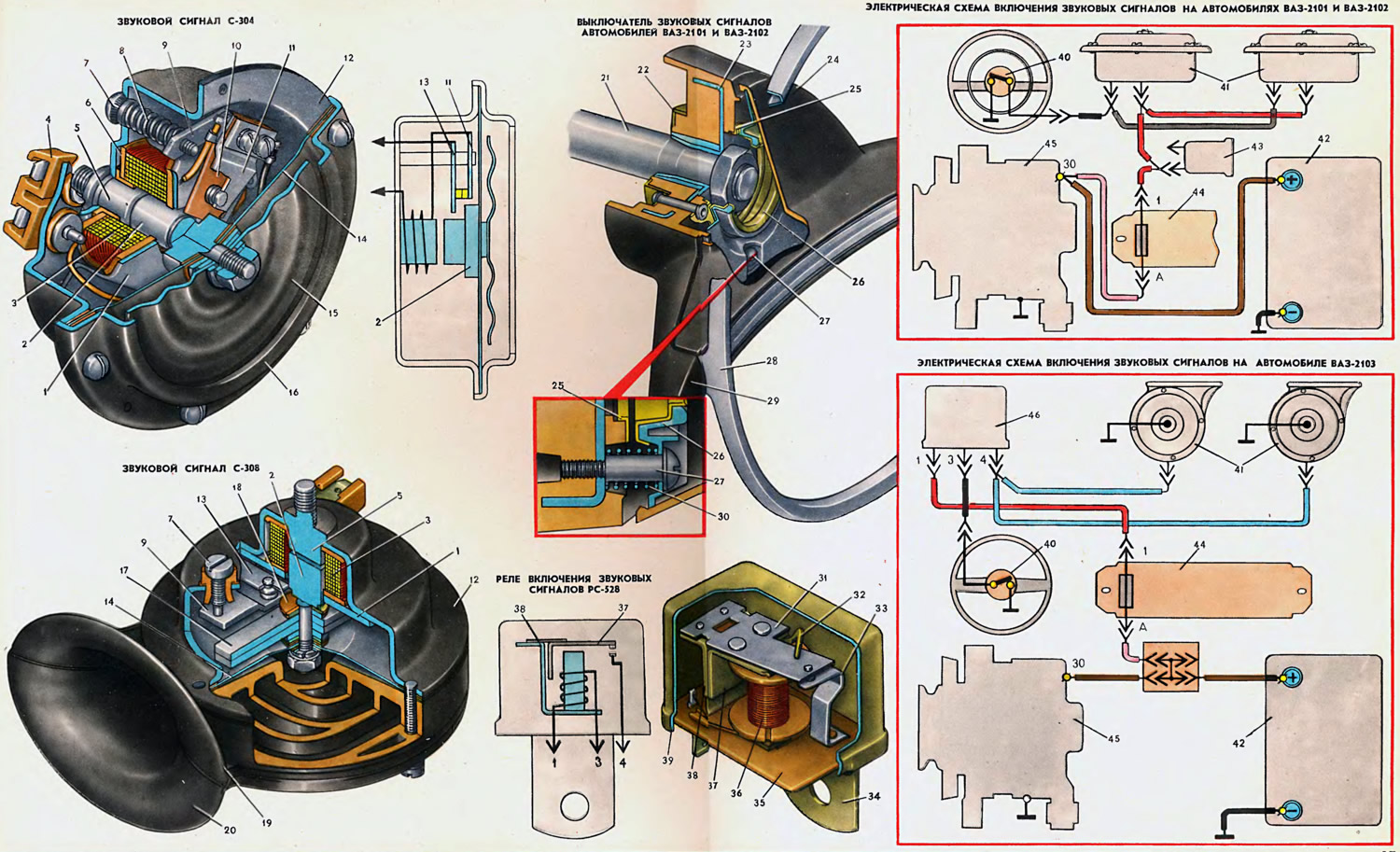

Схема подключения через реле сигнала

Реле применяется для разгрузки кнопки сигнала на руле, так как клаксоны потребляют ток 3-20 А, что ведёт к выгоранию контактов кнопки при прямом включении. Переключающий контур реле управляется маломощной цепью через водительскую кнопку, а силовая цепь реле коммутирует подачу питания на сам звуковой прибор.

Типовая схема использует 4-контактное автомобильное реле и предохранитель для защиты цепи. Электрическая сеть строится от аккумуляторной батареи с соблюдением полярности. Минусовой провод клаксона всегда крепится к кузову автомобиля, исполняющему роль земли.

Порядок подключения клемм реле:

- Клемма 30: Защищённый предохранителем (15-25А) провод от плюса аккумулятора.

- Клемма 85: Минусовая цепь катушки реле, соединённая с кузовом автомобиля (массой).

- Клемма 86: Плюсовой провод от кнопки сигнала на руле через монтажный блок.

- Клемма 87: Питающий провод на положительную клемму звукового сигнала.

| Силовая цепь | Цепь управления |

| Аккумулятор(+) → Предохранитель | Кнопка сигнала → Реле (клемма 86) |

| → Реле (клемма 30) | Реле (клемма 85) → Масса |

| → Реле (клемма 87) → Клаксон(+) | При нажатии кнопки замыкает силовую цепь |

Напряжение питания стандартных систем

В современных легковых автомобилях стандартное напряжение бортовой сети составляет 12 В. Это значение унифицировано для питания всех электронных компонентов, включая звуковой сигнал. Номинальный диапазон поддерживается аккумуляторной батареей и генератором, что обеспечивает стабильность работы при запуске двигателя и в различных режимах эксплуатации.

Для корректного функционирования звуковой сигнал подключается к бортовой сети через предохранитель и реле. Рабочее напряжение напрямую влияет на громкость и тональность сигнала: при падении напряжения ниже 10 В большинство электромагнитных клаксонов снижают эффективность, а при перепадах свыше 15 В возникает риск перегрева обмоток.

Ключевые требования к питанию

- Типовое рабочее напряжение: 12 В ± 20% (9.6–14.4 В)

- Пиковый ток потребления: до 10–15 А для электромагнитных систем

- Обязательное наличие предохранителя (5–20 А в зависимости от модели)

| Тип сигнала | Диапазон напряжения | Критичные отклонения |

|---|---|---|

| Электромагнитный | 10–15 В | Ниже 9 В: сбои |

| Пьезоэлектрический | 9–14 В | Выше 16 В: перегрев |

Пьезоэлектрические звуковые сигналы

В основе работы пьезоэлектрического звукового сигнала автомобиля лежит прямой пьезоэлектрический эффект (приём звука, микрофоны) и, главным образом для генерации сигнала, обратный пьезоэлектрический эффект. Обратный эффект заключается в возникновении механической деформации (сжатия или растяжения) в определённых материалах (пьезокерамика, например, на основе цирконата-титаната свинца - PZT) при приложении к ним электрического напряжения. Эта деформация чрезвычайно мала, но происходит очень быстро и обратимо.

Для создания слышимого звукового сигнала, пьезоэлектрический элемент (часто дисковой формы) закрепляется в корпусе, который обычно действует как резонатор или резонансная камера. Когда на элемент подаётся переменное электрическое напряжение от генератора схемы автомобиля, он начинает вибрировать с высокой частотой. Микроскопические механические колебания элемента передаются на корпус-резонатор. Последний конструктивно рассчитан на усиление амплитуды колебаний определенной звуковой частоты (чаще всего однотональный гудок) благодаря резонансу, эффективно преобразуя электрическую энергию в мощные акустические волны воспринимаемые как звук клаксона.

Многотональные системы с генератором частот

Многотональные сигналы генерируют несколько чередующихся или одновременно звучащих тонов, что обеспечивает богатый акустический спектр и повышенную информативность. В отличие от монотонных клаксонов, они позволяют создавать уникальные звуковые "подписи" для различных автомобилей и ситуаций, снижая эффект привыкания у окружающих. Такие системы также дают возможность гибкой компоновки источника звука благодаря компактным динамикам вместо громоздких пневматических устройств.

Основу системы составляет электронный генератор колебаний, управляемый цепью микроконтроллера. Формируемые микросхемами прямоугольные и синусоидальные сигналы изменяют частоту и длительность согласно заданным алгоритмам. Ключевые элементы:

- Тактовый генератор – задает базовую частоту для всей системы

- Модуляторы – создают сложную волну путем частотного смешивания

- Фильтры НЧ – отсекают высокочастотные помехи

- Усилитель мощности – повышает ток до уровня, необходимого для работы динамика

Конструкция "улитки" для усиления громкости

Автомобильная "улитка" представляет собой спирально закрученный рупор из металла или прочного пластика, прикрепленный к корпусу звукового генератора сигнала. Горловина рупора соединена с камерой, в которой электромагнит приводит в движение металлическую диафрагму, создавая звуковые колебания. Плавно расширяющаяся спиральная труба обеспечивает компактную упаковку рупора с большой эффективной длиной и направленным выходным отверстием.

Расширяющаяся геометрия функционирует как акустический трансформатор: сопротивление воздуха у узкой горловины выше, чем у выходного раструба. Благодаря плавному увеличению сечения вдоль спирали, волны последовательно раскрываются с минимумом отражений. Это преобразует высокое давление от диафрагмы в объёмные колебания воздуха, излучая до 90% звуковой энергии наружу вместо гашения внутри корпуса.

Ключевые конструктивные параметры:

- Профиль раскрытия: экспоненциальный или конический для оптимального импеданса

- Длина рупора: определяет резонансную частоту и КПД усиления Тра

- Диаметр раструба: влияет на направленность и частотный диапазон

Кнопка сигнала на руле: механизм передачи нажатия

При нажатии на кнопку сигнала водитель замыкает электрическую цепь через контактную группу, встроенную в поворотный механизм рулевой колонки. Этот узел спроектирован для сохранения стабильного соединения независимо от угла поворота руля, используя токосъёмные кольца или гибкие шлейфы, которые поддерживают непрерывный контакт между стационарной частью колонки и вращающимся рулем.

Электрический импульс от кнопки моментально подаётся по проводам к реле звукового сигнала, обычно расположенному в моторном отсеке. Реле выступает усилителем слаботочного сигнала с руля: при активации оно замыкает силовую цепь питания непосредственно от аккумулятора к пневматическому компрессору или электромагнитным катушкам самого гудка.

Ключевые компоненты механизма:

- Эластичные контактные дорожки – многослойные медные пластины в руле, гнущиеся при повороте без разрыва цепи.

- Изолирующие втулки – предотвращают замыкание на корпус рулевой колонки.

- Пружинный возврат кнопки – автоматически размыкает цепь после прекращения давления.

Чувствительность контактной группы рулевой колонки

Чувствительность контактной группы определяется точностью и скоростью замыкания её контактов при минимальном усилии на кнопку сигнала. При нажатии на клаксон ток от аккумулятора через предохранитель и реле поступает на контактную группу, расположенную под рулевым колесом. Эта группа передаёт ток на звуковой сигнал через вращающийся рулевой вал, используя скользящие контакты или токосъёмное кольцо.

Низкая чувствительность проявляется в необходимости сильного нажатия на кнопку сигнала или запаздывании звука. Причинами часто становятся износ трущихся поверхностей, окисление контактов, снижение упругости пружин или загрязнение. Высокая чувствительность, наоборот, приводит к ложным срабатываниям сигнала из-за вибраций или случайных касаний руля, что создаёт риски безопасности и сокращает ресурс компонентов.

- Критичные последствия некорректной чувствительности:

- Отказ сигнала в экстренной ситуации

- Короткие замыкания при перетирании изоляции

- Ускоренный износ контактов реле клаксона

Оптимальная настройка обеспечивает мгновенное срабатывание сигнала при стандартном усилии нажатия (1-3 Н)

| Проблема | Причина | Решение |

|---|---|---|

| «Тугое» нажатие | Загрязнение контактных дорожек | Очистка спиртом |

| Самопроизвольное включение | Ослабление прижимной пружины | Замена группы |

Диагностика обрыва проводов в рулевом шлейфе

Проверку начинают с визуального осмотра шлейфа при максимальном вывороте руля в обе стороны, выискивая трещины, переломы жил или повреждённую изоляцию. Наиболее уязвимы зоны фиксации жгута к поворотному механизму и контактные группы разъёмов, где часто встречаются коррозия и окисление.

Используйте мультиметр в режиме прозвонки (Ω) для проверки целостности цепи. Отсоедините разъём шлейфа от руля и комбинации приборов (или блока управления звуковым сигналом). Затем последовательно проверяйте каждую дорожку, сопоставляя распиновку с электросхемой автомобиля – отсутствие сигнала мультиметра укажет на обрыв.

Критические шаги при диагностике:

- Отсоединение АКБ для исключения замыканий;

- Анализ состояния контактов (разъёмы должны быть чистыми, без деформации);

- Фиксированное положение шлейфа при измерении – имитируйте поворот руля для выявления перемежающегося контакта.

| Показатель мультиметра | Статус цепи |

|---|---|

| 0,5–2 Ω | Норма |

| ∞ Ω (обрыв) | Повреждение жилы |

| Колеблющиеся значения | Перелом провода или окислы |

При обнаружении обрыва шлейф рекомендуется заменить целиком. Попытки ремонта пайкой часто приводят к рецидиву из-за постоянных изгибов. Параллельно проверьте предохранитель сигнала (F2 на схеме) – его перегорание маскирует реальную неисправность.

Механические неисправности: заклинивание якоря

Заклинивание якоря возникает при механическом блокировании его вращения внутри статора звукового сигнала. Нарушается движение в магнитном поле, что полностью парализует генерацию звуковой волны.

Основная причина – попадание инородных тел между якорем и катушкой (мелкие камни, грязь, части корпуса) или деформация деталей после ударных нагрузок. Реже наблюдается корродирование вала в подшипниках скольжения.

Последствия и решение

- Немедленный выход из строя: сигнал резко прекращает работу, возможен перегрев обмотки

- Диагностика: вращение якоря вручную при отключенном питании (тугой ход или полная неподвижность)

- Устранение:

- Очистка магнитного зазора сжатым воздухом

- Применение WD-40 для растворения загрязнений

- Замена подшипников/втулок при коррозии

Профилактика требует регулярной очистки подкапотного пространства и защиты от прямого воздействия воды.

Окисление контактов как причина отказа звукового сигнала

Контакти на клеммах клаксона і в колі керування окислюються під дією вологи та агресивних речовин, що потрапляють у підкапотний простір. Це призводить до утворення стійкого непровідного шару, який перешкоджає проходженню струму. Навіть невеликий шар окису може викликати критичний опір у ланцюзі живлення звукового пристрою.

Особливо вразливі контактні групи:

- Кріпильні клеми на корпусі сигналу - на них часто потрапляє дорожня бруд і сіль під час експлуатації.

- З'єднання на кермовій катушці - ймовірність окислення зростає через механічний знос та заглиблене розташування венти.

Це виявляється характерними ознаками: клаксон перестає працювати вологими ранками, або видає переривчастий звук.

Діагностика та вплив на сигнал

| Симптом | Механізм ушкодження |

|---|---|

| Повна відмова | Повне переривання кола |

| Тихий гудінь | Падість напруги на окислених контактах |

| Нестабільна робота | Поміжкові втрати контакту |

Дефект розвивається поступово: від концентрації пилу й вологи до необоротної втрати провідних властивостей. Усувається механічною очисткою контактних поверхонь наждачним папером або спеціальним розчинником із подальшим захистом діелектричним гелем.

Проверка работоспособности звукового сигнала напрямую от АКБ

Подключение звукового сигнала напрямую к клеммам аккумуляторной батареи позволяет исключить из цепи проводку и реле автомобиля, диагностируя исключительно исправность самого устройства. Этот метод применяется при отсутствии сигнала в стандартных условиях, чтобы определить локализацию неисправности.

Для проверки необходимы два провода сечением не менее 1.5 мм² с зажимами "крокодил" на концах и стандартный автомобильный аккумулятор с напряжением 12 В. Убедитесь в отсутствии повреждений изоляции проводов и чистоте контактов АКБ.

Последовательность действий

- Снимите звуковой сигнал с автомобиля, отключив штатный разъем.

- Определите полярность контактов устройства:

Стандартная маркировка:

- Знак "+": красный провод или клемма большего диаметра

- Знак "–": черный/коричневый провод или клемма с индексом "GND"

- Соедините красный провод-перемычку между плюсовой кнопмой АКБ и положительным контактом сигнала.

- Коснитесь черным проводом отрицательного контакта устройства и минусовой клеммы АКБ.

- Исправный сигнал издаст характерный гудок. Отсутствие звука указывает на его неработоспособность.

Важные замечания:

- Избегайте длительного удержания контактов (более 2-3 секунд) для предотвращения перегрева обмотки

- При креплении магнитных сигналов проверьте надежность фиксации вибрационной диафрагмы

- В пневматических системах дополнительно убедитесь в наличии давления в ресивере

Тестирование сопротивления обмотки мультиметром

Процедура начинается с подготовки мультиметра: прибор переводится в режим измерения сопротивления (Ω), диапазон устанавливается на минимальное значение (обычно 200 Ом). Контактные щупы тестера проверяются на целостность путём соприкосновения друг с другом – показания должны быть близки к нулю.

Перед измерением звуковой сигнал отсоединяется от бортовой сети автомобиля. Корпус демонтируется для доступа к катушке с обмоткой. Определяются точки подключения: выводы обмоток (два или три – у бистабильных систем с двойной катушкой). Поверхность контактов зачищается от окислов.

Последовательность измерений

Щупы мультиметра прижимаются к выводам обмотки. Нормальные показания:

- Для монокатушек: 1.5-4 Ом (±15%)

- Для бистабильных систем: 60-80 Ом на каждой катушке

Анализ результатов:

- Обрыв: дисплей показывает "OL" или "1" (бесконечность)

- Короткое замыкание: значение ниже минимального порога

- Норма: показания соответствуют спецификации

У двухкатушечных сигналов дополнительно проверяется сопротивление изоляции между обмотками (+ к одной катушке, – к другой). Неустойчивые показания при покачивании щупов указывают на внутренние повреждения провода.

Устранение замыканий в сировых цепях

Поиск короткого замыкания начинают с визуального осмотра проводки: проверяют оплавление изоляции, потемневшие разъёмы, механические повреждения кабелей. Особое внимание уделяют участкам возле острых кромок кузова, зонам трения и контакта с подвижными элементами. Обязательно исследуют места подключения сигнала к реле и аккумулятору.

Дальнейшая диагностика требует измерения мультиметром: переключатель ставят в режим прозвонки или замера сопротивления, отключают питание цепи. Щупы подключают между плюсовым проводом и массой авто – близкое к нулю сопротивление подтверждает замыкание. Для локализации проблемы последовательно размыкают соединительные колодки или отсоединяют участки цепи.

Алгоритм ремонта:

- Отсоединить аккумулятор для обесточивания системы

- Выявить повреждённый участок методом исключения

- Удалить перетёртую или расплавленную изоляцию

- Восстановить целостность провода:

- Сращивание с термоусадкой при локальных дефектах

- Полная замена кабеля при масштабных повреждениях

- Зафиксировать новую проводку пластиковыми хомутами вдали от движущихся деталей

| Тип защиты | Применение |

| Гофрированная трубка | Уязвимые места возле двигателя |

| Текстильная оплётка | Участки с изгибами (дверные проёмы) |

Важно! После ремонта проверить цепь под нагрузкой: мультиметр должен показывать штатное напряжение при нажатии кнопки сигнала, отсутствие нагрева проводов в течение 1-2 минут эксплуатации подтвердит успешность работ.

Замена предохранителя цепи клаксона

Определите место расположения блока предохранителей согласно руководству по эксплуатации автомобиля: он может находиться в салоне (например, под рулевой колонкой) или под капотом. Найдите конкретный предохранитель, защищающий цепь клаксона, используя схему на крышке блока или мануал – он обычно маркирован значком рупора или надписью "HORN".

Извлеките неисправный предохранитель специальными щипцами из комплекта блока или пинцетом. Визуально проверьте его целостность: перегоревшая нить внутри указывает на необходимость замены. Установите новый предохранитель с точным совпадением номинала тока (например, 10А или 15А), вставив его в соответствующий паз до полной фиксации. Проверьте работоспособность клаксона после установки.

Проверка реле звукового сигнала

Для проверки реле звукового сигнала автомобиля сначала необходимо определить его месторасположение, используя руководство по эксплуатации ТС. Обычно реле находится в монтажном блоке предохранителей под капотом или приборной панелью. Отключение минусовой клеммы АКБ перед работой является обязательной мерой безопасности.

После извлечения реле проводится визуальный осмотр корпуса на предмет повреждений, следов коррозии или перегрева. Контактные ножки должны быть чистыми, без сколов и деформации. Далее потребуется мультиметр для диагностики целостности обмотки и контактов.

Этапы проверки мультиметром

- Проверка обмотки: Установить мультиметр в режим омметра (\(\Omega\)). Измерить сопротивление между контактами управления (обычно 85 и 86). Исправное реле показывает 50-120 Ом.

- Проверка силовых контактов:

- При отсутствии напряжения: сопротивление между контактами 30 и 87 должно быть \(\infty\) (обрыв).

- При подаче питания (имитация рабочим напряжением 12В): присоединить к ножкам 85(+) и 86(–) источник тока. Щелчок реле и сопротивление 0 Ом между 30/87 подтверждают исправность.

Примерные параметры реле

| Тип проверки | Ножки реле | Нормальные значения |

|---|---|---|

| Сопротивление обмотки | 85 и 86 | 50-120 Ом |

| Разомкнутые контакты | 30 и 87 | Бесконечность (\(\infty\)) |

| Замкнутые контакты (под напряжением) | 30 и 87 | 0-0.5 Ом |

При несоответствии параметров реле подлежит замене. Учитывайте: отсутствующее срабатывание при подаче тока указывает на сгоревшую обмотку, а нулевое сопротивление на контактах 30/87 без напряжения свидетельствует о залипании.

Очистка контактов от коррозии

Коррозия на клеммах и разъемах звукового сигнала нарушает проводимость напряжения, что приводит к ослаблению гудка, нестабильной работе или полному отказу. Окисленные соединения увеличивают сопротивление цепи, препятствуя прохождению необходимого тока.

Для восстановления работоспособности демонтируйте звуковой сигнал, отсоединив провода питания. Визуально оцените степень окисления: характерными признаками служат зеленоватый или белесый налет на металлических частях, а также рыхлые отложения.

Этапы очистки

- Механическая обработка: аккуратно удалите крупные очаги коррозии щеткой с жесткой щетиной или наждачной бумагой (зернистость 800-1000)

- Химическая очистка: обработайте контакты специальным составом (например, WD-40 или средством для чистки электроконтактов)

- Финишная полировка: протрите поверхности чистой ветошью, удаляя остатки загрязнений

- Защита: нанесите тонкий слой консистентной смазки или токопроводящего состава для предотвращения повторного окисления

При сборке убедитесь в плотном прилегании контактов. Проверьте работоспособность сигнала до установки на автомобиль. Регулярная профилактика (раз в 6-12 месяцев) значительно продлевает срок службы компонента.

Особенности ремонта пневматических систем звукового сигнала

Диагностика начинается с проверки целостности воздушного тракта: выявляют утечки воздуха в шлангах, соединениях и корпусе клаксона с помощью мыльного раствора или специализированных тестеров. Электрические компоненты анализируют мультиметром: контролируют напряжение на клеммах компрессора и состояние цепи управления электромагнитным клапаном.

Распространённые проблемы включают разрывы резиновых диафрагм излучателей, засорение воздушных каналов грязью или окислы, утрату герметичности уплотнительными кольцами, а также коррозию механических частей вибраторов. Требуется демонтаж узла для визуального осмотра внутренних полостей на предмет трещин и деформаций.

Ключевые этапы восстановления работоспособности

- Герметизация системы: замена прохудившихся шлангов, подтяжка фитингов, установка новых уплотнительных колец на стыках

- Прочистка компонентов: удаление окалины и отложений из воздушных каналов компрессора и клапана сжатым воздухом и растворителями

- Ремонт излучателей: замена деформированных мембран, обработка коррозии на резонаторах, центровка регулировочных винтов для восстановления тона

| Компонент | Неисправность | Способ ремонта |

|---|---|---|

| Компрессор | Износ поршневых колец, снижение давления | Замена уплотнений или установка ремкомплекта |

| Эл.магнитный клапан | Зависание якоря, обрыв катушки | Чистка сердечника, перемотка/замена катушки |

| Ресивер (если есть) | Трещины корпуса, утечки | Аргонная сварка алюминиевых элементов |

Внимание! При сборке обязательна регулировка давления открытия клапанов и проверка звучания на разных режимах работы двигателя.

Регулировка громкости электромагнитных устройств

Регулировка громкости автомобильного сигнала, основанного на электромагнитной катушке в роговидном корпусе (клаксоне) или современном пьезоэлектрическом/электродинамическом динамике, осуществляется путем управления силой тока, протекающего через катушку или пьезоэлемент. Уровень звукового давления (громкость) напрямую зависит от амплитуды колебаний диафрагмы или мембраны, которая пропорциональна силе взаимодействия магнитных полей в катушке или величине электрического заряда на пьезокристалле.

Существующие методы управления громкостью включают:

- Аналоговое регулирование: Использование переменного резистора (потенциометра) или транзистора, работающего в режиме усилителя напряжения/тока, для плавного изменения силы тока, подаваемого на звукоизлучающее устройство.

- Цифровое регулирование: Применение ШИМ (широтно-импульсной модуляции) или ЦАП (цифро-аналогового преобразователя). ШИМ изменяет среднее значение тока за счет варьирования длительности импульсов при постоянной амплитуде, а ЦАП преобразует цифровые коды в аналоговое напряжение/ток, непосредственно управляющие усилителем сигнала.

- Фиксированный уровень: Питание устройства напрямую от бортовой сети через достаточно мощный контактор, где громкость определяется конструкцией сигнала и напряжением сети; в таких системах регулировка часто отсутствует или требует механического изменения.

Модернизация штатного сигнала своими руками

Базовый подход к усовершенствованию включает замену штатных "клаксонов" на пневматические комплекты или дублирующие звуковые излучатели. Для пневмосистем потребуется компрессор, ресивер и трубы с клапанами, монтируемые с обязательным расчетом нагрузки на бортовую сеть через реле. Электромагнитные варианты упрощают установку благодаря компактности, но требуют точного подбора тональности и мощности под модель авто.

При модификациях критичны три этапа: демонтаж заводского устройства с проверкой номинального напряжения цепи, расчет сечения проводки для новых компонентов с установкой дополнительного предохранителя, и герметизация точек крепления во избежание коррозии. Обязательна проверка звука в закрытом помещении для предотвращения неприемлемого уровня шума согласно ПДД.

Примеры решений

- Тональные каскады – комбинация высокочастотного (500-800 Гц) и низкочастотного (300-400 Гц) звукоизлучателей

- Импульсные контроллеры – платы для генерации прерывистых сигналов через реле времени

| Тип апгрейда | Необходимые компоненты | Сложность монтажа |

|---|---|---|

| Пневматический | Компрессор, воздушные трубки, клапаны, клаксоны | Высокая |

| Электронный | Дополнительные эмиттеры, реле, монтажный комплект | Средняя |

Установка дополнительных звуковых модулей

Процесс подключения сторонних звуковых модулей (сигналов) к автомобилю требует понимания электроцепей штатной сигнализации и наличия необходимых компонентов для интеграции. Основная цель – либо дополнить базовый "бибикающий" звук чем-то более выразительным (многотональным сигналом, "дудкой" грузовика), либо полностью его заменить, сохранив при этом функциональность.

Для успешной установки потребуется сам новый звуковой модуль (часто называемый "электронной дудкой" или "многотональным сигналом"), набор проводов, разъемы, реле (для безопасного разделения цепей и управления высоким током), предохранитель и инструменты для электромонтажа. Крайне важно перед началом работ обесточить автомобиль, сняв клемму с аккумулятора.

Основные этапы установки

- Определение месторасположения: Выберите место для крепления нового звукового модуля, обеспечивающее защиту от воды, грязи и вибраций, а также возможность эффективного распространения звука (обычно в подкапотном пространстве около радиатора или бампера). Учтите доступность для подключения проводов.

- Подключение питания:

- Провод

+12V(обычно красный или черный с красной полосой) подключите через предохранитель напрямую к положительной клемме аккумулятора или надежной точке на шине питания в моторном отсеке. - Провод

Земля (GND)(обычно черный) надежно закрепите на "массу" кузова автомобиля болтовым соединением до голого металла.

- Провод

- Подключение к штатной цепи сигнала: Самый ответственный этап. Используйте реле для защиты штатной проводки и управления мощным новым модулем:

- Катушка реле (контакты 85 и 86): Подключите контакт 85 к положительному проводу штатного сигнала автомобиля (используйте предохранительные разъемы или пайку для врезки). Контакт 86 подключите к "массе".

- Силовые контакты реле (30 и 87): На контакт 30 подайте постоянное +12V от аккумулятора (через свой предохранитель). Контакт 87 подключите к управляющему входу

SIGNAL+илиTRIGGERнового звукового модуля (обычно тонкий провод).

- Подключение выходов (для многотональных модулей): Если модуль имеет выходы для управления внешними реле стандартных сигналов (чтобы отключать их при работе многоголосья), подключите провода согласно инструкции модуля к катушкам реле, разрывающим цепи штатных сигналов.

- Прокладка и фиксация проводов: Все провода аккуратно проложите в коробах или гофре, избегая мест с высокой температурой, подвижными элементами и острыми кромками. Надежно зафиксируйте стяжками.

- Проверка: Убедитесь в отсутствии коротких замыканий. Подключите аккумулятор. Продавите клаксон на руле. Новый модуль должен срабатывать как при нажатии на педаль/кнопку сигнала. Проверьте громкость на улице.

Дополнительные компоненты и возможности:

- Кнопка доп. сигнала: Установка отдельной кнопки на руле или в салоне требует прокладки нового провода к ней и подключения его к специальному входу модуля (например,

HORN IN), если он есть. - Контроллеры и программы: Некоторые модули допускают выбор мелодии или тона сигнала через приложение или кнопки; следуйте инструкции для их настройки.

- Реле переходники: Упрощают врезку в штатную цепь сигнала, минимизируя вмешательство в заводскую проводку.

Критически важно:

- Строго соблюдайте требования ПДД: Устанавливайте модуль, не нарушающий нормы по звуковому давлению и спектру частот. Избегайте нелегальных и чрезмерно громких сигналов типа "Клаксон Поезда".

- Проверьте мощность генератора: Мощные модули (особенно воздушные компрессорные) требуют значительного тока; убедитесь, что генератор и АКБ авто справятся с нагрузкой.

- Рекомендуется профессиональный монтаж: Ошибки в подключении могут привести к выходу из строя штатной электропроводки, предохранителей или даже возгоранию.

| Тип Модуля | Сложность Установки | Мощность | Звуковой Эффект |

|---|---|---|---|

| Электронный пьезо/динамический | Низкая | Низкая-Средняя | Мелодии, многотональный сигнал |

| Электронный мощный (импульсный) | Средняя | Высокая | Глубокий гудок типа "Волга"/грузовик |

| Воздушный (компрессор + рожки) | Высокая | Очень Высокая | Классический мощный гудок |

Комплекты двойных сигналов разной тональности

Комплекты двойных сигналов включают два независимых гудка, настроенных на различные частоты – обычно высокий (500-550 Гц) и низкий (400-450 Гц) тона. Такое решение создаёт гармоничный диссонанс, который легче распознаётся человеческим ухом на фоне дорожного шума. Обе тональности активируются синхронно при нажатии на сигнал, обеспечивая повышенную информативность и воспринимаемую громкость.

Электрическая схема комплекта состоит из двух соленоидных вибрационных излучателей, подключённых параллельно через реле к бортовой сети. При подаче питания якорь каждого звукового элемента притягивается к сердечнику, размыкая контакты, после чего пружина возвращает его обратно – цикличность этого процесса и вызывает вибрацию металлической мембраны с заданной частотой. Разница в калибровке резонаторов обеспечивает диссонирующее звучание.

Основные преимущества:

- Высочайшая эффективность в условиях города из-за звукового контраста

- Дублирование системы для надёжности: отказ одного гудка не блокирует работу сигнала

- Расширенный звуковой охват благодаря интерференции и резонансным комбинациям

| Характеристика | Низкочастотный сигнал | Высокочастотный сигнал |

|---|---|---|

| Типичный диапазон (Гц) | 400-450 | 500-550 |

| Дальнобойность | Выше | Ниже (но лучше в плотном потоке) |

| Особенность | Пробивает шум двигателей | Лучше распознаётся для пешеходов |

Нормативы по уровню звукового давления

В РФ и большинстве стран действуют строгие нормативы громкости автомобильных сигналов, регулируемые Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011). Максимальный уровень звукового давления ограничен 118 дБ для стандартных клаксонов при измерении с расстояния 7 метров перед автомобилем.

Международные стандарты ЕЭК ООН № 28 и ГОСТ Р 41.28-2001 устанавливают единые требования к измерению: сигнал тестируют на стоящем ТС с работающим двигателем в безэховой камере или на открытой площадке при влажности 30-90%. Измерения проводятся микрофоном, расположенным по оси излучения на высоте 1,2 м над грунтом с разрешённым отклонением ±2 дБ.

- Допустимые значения:

- Легковые авто: 87-118 дБ

- Грузовые ТС: 93-122 дБ

- Критерии соответствия:

- Минимальная частота: 150-250 Гц

- Длительность импульса: от 0,5 до 5 секунд

Превышение установленных норм влечет административную ответственность по ст. 12.5 КоАП РФ (до 500 руб. штрафа). Производители обязаны маркировать клаксоны значком соответствия с указанием уровня звукового давления.

Юридические ограничения на тональность сигнала

Во многих странах установлены жёсткие нормативы по частоте и громкости звуковых сигналов транспортных средств. Например, в России ГОСТ Р 41.28-99 регламентирует диапазон допустимых частот для клаксонов: от 150 до 420 Гц. Запрещено использование многотональных, прерывистых сигналов или имитирующих спецтранспорт (скорую, полицию) во избежание путаницы.

Максимальный уровень звукового давления ограничен 112 дБ на расстоянии 7 метров от автомобиля. Превышение этих параметров влечёт административную ответственность согласно КоАП: штраф за нестандартный сигнал без сертификации. Делается это для снижения шумового загрязнения и предотвращения акустической агрессии в городской среде.

Ключевые аспекты регулирования

- Тип сигнала: разрешены только однотональные устройства с постоянным звучанием длительностью не более 5 секунд

- Запрещённые варианты: музыкальные фразы, сиренообразные тембры, двух- и трёхзвучные клаксоны

- Международные различия: ЕС допускает 180-355 Гц / США 200-500 Гц / Япония 200-400 Гц

| Параметр | Требования РФ | Допуск ЕЭК ООН № 28 |

|---|---|---|

| Частотный диапазон | 150-420 Гц | 180-355 Гц |

| Макс. громкость | 112 дБ | 115 дБ |

| Длительность импульса | ≤ 5 сек | ≤ 10 сек |

Особенности работы сигналов в электромобилях

В отличие от автомобилей с ДВС, электромобили не имеют двигателя, который создает фоновый шум, особенно на малых скоростях. Это повышает риски для велосипедистов и пешеходов, особенно слабовидящих, которые не слышат приближение транспортного средства. Для решения этой проблемы законодательство большинства стран обязательно требует установки систем искусственного звукового оповещения (AVAS – Acoustic Vehicle Alerting System) при скоростях до 20-30 км/ч.

Принцип работы сигнала основан на электронном генерировании звука через динамики, а не на механическом клаксоне. Звуковой процессор создает и усиливает характерный шум (часто напоминающий гул или шелест), синхронизированный со скоростью машины: громкость автоматически снижается при разгоне и отключается после 30 км/ч, где преобладает шум шин. Сигналы могут быть программируемыми – некоторые производители позволяют водителям выбирать мелодии или тембры в рамках допустимых норм по громкости и частоте.

Имитированные звуки для пешеходов

Электромобили и гибриды работают почти бесшумно на низких скоростях, что создаёт риск для пешеходов, особенно слабовидящих или с ограниченным слухом. Для решения этой проблемы автопроизводители внедряют системы генерации искусственных звуков (AVAS – Acoustic Vehicle Alerting System).

AVAS активируется автоматически при скорости до 30 км/ч (реже – до 50 км/ч) и при движении задним ходом. Система воспроизводит заданные тона через установленные динамики, напоминая фоновый гул работающего двигателя или электронные звучания, близкие к естественным акустическим сигналам транспорта.

Принципы работы и особенности

- Управляемая генерация

- Баланс безопасности и комфорта

- Нестандартные решения

- Адаптивность

Электронный блок синтезирует уникальные звуки, коррелирующие со скоростью автомобиля: частота и громкость растут при ускорении, снижаясь при торможении.

Уровень громкости регулируется нормами (до 75 дБ) – звук различим за 5 метров, но не вызывает дискомфорта пассажиров и пешеходов.

Часть автопроизводителей экспериментирует с «фирменными» звуками (космические мотивы, шум ветра). Однако в ЕС, США и Китае законодательно закреплены акустические стандарты.

Система деактивируется на высоких скоростях – шум покрытия становится достаточным предупреждением.

Проблемы перегрева при длительной работе звукового сигнала

Основная причина перегрева кроется в конструкции электромагнитного звукового сигнала: при непрерывном замыкании цепи ток высокой силы (до 20 А) проходит через катушку соленоида и контакты прерывателя. Это вызывает закономерный нагрев проводников, усиливающийся при продолжительном срабатывании (более 10–15 секунд). Повышенное сопротивление в местах слабых соединений или окисленных клеммах ещё больше увеличивает тепловую нагрузку на систему.

Последствия перегрева проявляются в виде постепенной деградации материалов: оплавляется изоляция проводов, деформируется мембрана из-за температурного расширения металла, а контакты прерывателя интенсивно обгорают или спекаются. В тяжелых случаях происходит межвитковое замыкание катушки либо коробление сердечника, что ведёт к полному отказу устройства. Особенно подвержены риску релейные и пневматические модели старых конструкций, где охлаждение рассчитано на кратковременную работу.

Критические факторы риска

- Падение громкости и искажение тона из-за изменения физических свойств мембраны и резонансного корпуса.

- Западание контактов прерывателя, приводящее к непрерывному гуду без возможности отключения.

- Нарушение регулировки звукового зазора сердечника вследствие температурной деформации.

Профилактика включает проверку электрических соединений и ограничение времени непрерывной работы.

Методика подбора оборудования по децибелам

Основой методики является определение требуемого уровня звукового давления (SPL) для конкретных условий эксплуатации транспортного средства. Звуковой сигнал должен превышать фоновый шум дорожной среды на 10-15 дБ для гарантированной слышимости, при этом соответствовать законодательным ограничениям по максимальной громкости в регионе использования.

Первостепенно измеряются ключевые параметры: паспортное значение звукового давления сигнала (в децибелах на расстоянии 2 метров) и его частотный диапазон, так как средние частоты (500-2500 Гц) лучше воспринимаются человеческим ухом в шумной среде. Учитывается электропотребление устройства и совместимость с бортовой сетью автомобиля.

Критерии выбора и расчеты

- Законодательные нормы: В РФ разрешенный диапазон – 80-118 дБ. Для грузового транспорта оптимально 115-118 дБ, для легкового – 105-112 дБ.

- Тип сигнала: Электромагнитные (105-115 дБ) для городских условий, пневматические (до 125 дБ) для внедорожников и спецтехники.

- Динамика сигнала: Двухтоновые конструкции создают биения, повышающие субъективную громкость на 3-5 дБ при одинаковом SPL.

| Тип авто | Рекомендуемый SPL | Пример применения |

|---|---|---|

| Легковой городской | 105-110 дБ | Электромагнитный двухрожковый |

| Коммерческий | 112-118 дБ | Пневматический с компрессором |

| Внедорожник | 115-120 дБ | Комбинированный (низкие + высокие частоты) |

Проверка координации с электросистемой включает расчет нагрузки на реле и проводку, где потребляемый ток косвенно влияет на пиковый SPL: модели мощностью свыше 15А требуют дополнительного реле.

Сравнение брендов: Bosch, Hella, Stebel

Bosch специализируется на классических электромагнитных гудках с фокусом на надёжность и соответствие OEM-стандартам. Их устройства работают по принципу вибрации мембраны под действием электромагнитной катушки, выдерживая до 10 000 циклов счёта при средней громкости 105–118 дБ. Отличаются простотой установки и широким диапазоном рабочих напряжений (9–24V), что покрывает большинство легковых и грузовых авто.

Hella предлагает как традиционные электромагнитные, так и пневматические сигналы двойного тона (например, серия Twin Tone). Принцип основан на преобразовании компрессором воздуха в звуковые волны через трубы-рупоры. Характерны более высоким уровнем шума (до 130 дБ), но требуют точной настройки резонансных частот. Акцент на инновациях: влагозащищённые корпуса и термостойкие диафрагмы для экстремальных условий.

Ключевые отличия

| Параметр | Bosch | Hella | Stebel |

|---|---|---|---|

| Технология | Электромагнитная | Электромагнитная/Пневматическая | Компрессорно-рупорная |

| Громкость (макс.) | 118 дБ | 130 дБ | 139 дБ |

| Особенности конструкции | Биметаллические контакты | Керамические изоляторы | Алюминиевые звуковые трубы |

| Ресурс (циклов) | 10 000 | 15 000 | 8 000 |

| Ценовой сегмент | Средний ($15-50) | Премиум ($30-120) | Бюджет ($10-40) |

Эксплуатационные нюансы: сигналы Stebel (например, Nautilus) требуют дополнительного реле из-за высокой силы тока (18А), что повышает риск коррозии контактов. Hella лидирует в защите от короткого замыкания благодаря двойной изоляции катушек, а Bosch демонстрирует лучшую совместимость с системами CAN-bus благодаря низкому пусковому току. Для внедорожников оптимальны пневмокомпрессорные модели Hella, где требуются низкие частоты (400–500 Гц), тогда как Stebel доминирует в сегменте мотосигналов из-за компактности.

Влияние вибрации на крепление динамика

Вибрации звуковой катушки при генерации гудка вызывают интенсивное механическое воздействие на крепление динамика. Чрезмерная амплитуда колебаний или дисбаланс в конструкции создают усталостное напряжение в точках фиксации, что может привести к пластическим деформациям монтажных кронштейнов. Даже минимальный люфт усиливает паразитные резонансы, способствуя дальнейшему разрушению крепежных элементов.

Ослабление крепления провоцирует каскадную деградацию системы: смещение динамика относительно корпуса снижает звуковое давление, порождает дребезжащий призвук и ускоряет износ катушки. Конструкции из штампованной стали особо уязвимы к циклическим нагрузкам – металлокерамические втулки могут крошиться при наличии продольного биения, а болтовые соединения требуют периодического контроля затяжки. Результатом станет частичная либо полная потеря функциональности сигнала.

Критические последствия ослабленного крепления

- Влияние на звук:

- Искажение частотной характеристики сигнала

- Интерференция волн из-за переменного зазора

- Дребезг при переключении нот

- Механические повреждения:

- Трещины в корпусе динамика

- Отрыв катушки от диффузора

- Короткое замыкание обмоток

| Фактор вибрации | Риск для крепления | Превентивные меры |

| Резонанс на частотах 200–400 Гц | Ускоренное усталостное разрушение | Демпфирующие прокладки между корпусом и стойками |

| Продольные биения | Выкручивание болтов/саморезов | Контргайки с нейлоновыми вставками |

| Поперечный люфт | Изгиб крепежных лепестков | Дополнительные точки фиксации распорками |

Акустические тесты в разных температурных условиях

Основная цель температурного тестирования звукового сигнала заключается в проверке стабильности частоты и громкости при экстремальных условиях окружающей среды. Звукоизлучающие элементы (диафрагмы, магнитные катушки) и электронные компоненты меняют физические свойства под воздействием температур, что напрямую влияет на амплитуду колебаний и сопротивление цепи.

Для моделирования рабочих условий испытания проводятся в термокамерах, где устройства последовательно выдерживаются в диапазоне от -40°C до +85°C. Замеры звукового давления (в децибелах на расстоянии 2 метров) и частотного спектра выполняются на каждом температурном этапе, включая критические точки перехода материалов (например, замерзание смазки или тепловое расширение корпуса).

Ключевые параметры контроля:

- Неравномерность АЧХ – анализ отклонений частотной характеристики от номинала

- Температурный дрейф резонанса – смещение пиковой частоты из-за изменения жесткости материалов

- Коэффициент демпфирования – зависимость затухания колебаний от вязкости воздуха и свойств мембраны

| Температурный диапазон | Допустимое изменение громкости | Критический фактор |

|---|---|---|

| -40°C до -10°C | ±3 dB | Потеря эластичности резиновых уплотнений |

| -10°C до +65°C | ±2 dB | Стабильность питания транзисторов |

| +65°C до +85°C | +4/-6 dB | Термодеформация пластиковых элементов |

Особое внимание уделяется испытаниям на циклический тепловой удар: после 50 циклов (-30°C ↔ +70°C) контролируется отсутствие расслоения клеевых соединений и микротрещин в местах крепления диафрагмы. Корректировка проектных параметров сигнала производится при отклонении тона более чем на 10 Гц от номинала в крайних точках диапазона.

Защита от воды: классы IP для клаксонов

Клаксоны монтируются в подкапотном пространстве, где подвергаются прямому воздействию влаги, грязи и агрессивных сред. Корпус с соответствующим классом IP (Ingress Protection) предотвращает проникновение внутрь электронных компонентов воды и твердых частиц, что гарантирует их работоспособность в дождь, снег или при мойке автомобиля.

Международный стандарт IEC 60529 определяет степень защиты оболочки клаксона двухцифровым кодом: первая цифра указывает на уровень защиты от пыли/предметов (0-6), вторая – от влаги (0-9K). Для автомобильных гудков критична вторая цифра: IPX4 обеспечивает устойчивость к брызгам воды с любого направления, IPX6 защищает от сильных водяных струй, а IPX7 допускает кратковременное погружение на глубину до 1 метра.

- IP44/45: базовый класс для большинства серийных моделей. Сохраняет функциональность при дожде и наледи.

- IP55/56: повышенная защита от водяных струй, рекомендована для внедорожников и коммерческого транспорта.

- IP67/68: полная герметичность для экстремальных условий (форсирование бродов, спецтехника).

Производители используют силиконовые герметики, мембраны из EPDM-резины и многослойные лабиринтные уплотнения для создания водонепроницаемого барьера. Коррозионно-стойкие материалы корпуса (термопласты, нержавеющая сталь) также снижают риск окисления контактов при протечках.

Реакция автомобильной сигнализации на гудок

Современные автомобильные сигнализации оснащаются микрофонами-шумомерами, анализирующими звуковую обстановку вокруг автомобиля. При резком превышении порогового уровня децибел (например, при громком гудке другого транспортного средства) система интерпретирует это как потенциальную угрозу. Это провоцирует переход сигнализации в тревожный режим, сопровождающийся световыми вспышками внешних огней и громкой сиреной, призванной отпугнуть злоумышленника или привлечь внимание.

Для минимизации ложных срабатываний от дорожного шума производители внедряют сложные алгоритмы распознавания. Фильтры различают характерные спектральные особенности автомобильного гудка (частоту, длительность, динамику нарастания сигнала) и фоновых звуков. Продвинутые системы способны игнорировать даже интенсивные кратковременные шумы, например, проезд грузовика или удар грома, если их акустический профиль не совпадает с параметрами, запрограммированными в памяти сигнализации как критичные.

Ключевые факторы реакции

- Чувствительность микрофона: Регулируемый параметр в настройках, определяющий порог громкости для срабатывания

- Дистанция до источника: Сигнализация чаще реагирует на гудки в непосредственной близости от автомобиля

- Многоканковая акустическая фильтрация: Современные блоки анализируют звук по нескольким частотным диапазонам

- Низкочастотные дребезги (от вибраций)

- Средние частоты (человеческая речь)

- Высокие частоты (звон стекла)

| Ситуация | Типичная реакция сигнализации |

|---|---|

| Кратковременный гудок проезжающего авто | Одиночный предупредительный сигнал (чарминг) |

| Длительный гудок рядом с машиной | Полномасштабная сирена + мигание фар |

| Гудок собственной сигналкой (с брелока) | Игнорируется (идентификация по коду) |

Интеграция с CAN-шиной современных авто

В современных автомобилях звуковой сигнал интегрирован в единую цифровую сеть CAN-bus (Controller Area Network), выступающую центральной нервной системой для обмена данными между электронными блоками управления. Эта интеграция позволяет отказаться от прямых проводных соединений кнопки сигнала на руле с реле или самим звуковым устройством. Передача команды на активацию сигнала осуществляется посредством цифровых пакетов данных, циркулирующих по шине между модулями управления.

Нажатие клавиши на рулевом колесе генерирует цифровой запрос, который адресуется через CAN-протокол соответствующему исполнительному модулю (часто связанному с блоком кузовной электроники – BCM). После обработки запроса модуль подает напряжение на цепи питания звукового сигнала согласно заложенному алгоритму. Такая архитектура обеспечивает возможность программного управления параметрами сигнала (тональность, длительность) через диагностический интерфейс OBD-II и централизованный мониторинг его исправности системой самодиагностики.

Ключевые особенности CAN-ориентированных систем сигнала

- Цифровое управление: Отсутствие традиционного реле – команды передаются исключительно данными в формате CAN-кадров

- Диагностика: Фиксация ошибок обрыва цепи, короткого замыкания или выхода из строя излучателя в бортовом журнале

- Гибкость программирования: Настройка громкости или активация многотональных сигналов через дилерское ПО (например, для региональных норм)

- Избыточность: Возможность дублирования управляющих сигналов через альтернативные шины (LIN, MOST) для критически важных функций

Принцип передачи управляющей команды:

- Водитель нажимает кнопку на руле

- Модуль рулевого колеса формирует CAN-сообщение с идентификатором и данными (активация сигнала)

- Сообщение транслируется по шине всем подключенным модулям

- Целевой блок (BCM) распознаёт идентификатор, формирует выходной сигнал на разъём звукового устройства

Важно: Физическая реализация звукового излучателя остаётся традиционной (электромагнитной или пьезоэлектрической), но его питание управляется полупроводниковыми ключами вместо механических реле.

Экстренные системы автоматического звукового оповещения

Эти интегрированные системы активируют клаксон автоматически при критических сценариях для предотвращения ДТП или минимизации последствий. Анализируя данные в реальном времени (радарные датчики, камеры, скорость), управляющий блок распознаёт угрозы столкновения или выезда с полосы.

При фиксации неизбежной аварии система подаёт короткие, мощные импульсы звукового сигнала (часто с переменной тональностью) для экстренного оповещения водителя и пешеходов. Современные алгоритмы адаптируют сигнализацию под ситуацию: предотвращение заноса при резком торможении, предупреждение о "мёртвых зонах" или препятствиях при движении задним ходом.

- Срочность оповещения: Сигнал срабатывает за 0.3-0.5 секунды до потенциального инцидента

- Энергоснабжение: Прямое подключение к аккумуляторной батарее гарантирует работу даже при отказе бортовой электросети

- Приоритет: Экстренный сигнал подаётся поверх любых ручных управлений звуком

| Тип системы | Триггер активации |

|---|---|

| AEB (Automatic Emergency Braking) | Риск фронтального столкновения |

| LDW (Lane Departure Warning) | Выезд за разметку без сигнала поворота |

| RCW (Rear Collision Warning) | Быстрое приближение транспорта сзади |

Эволюция: Новейшие разработки координируют звуковой сигнал с аварийной световой сигнализацией и вибрацией руля/сиденья, формируя мультисенсорное оповещение.

Проверка работоспособности звукового сигнала на ТО

Во время планового технического обслуживания обязательной процедурой является тестирование звукового сигнала. Цель – подтверждение его исправности и соответствия требованиям безопасности. Проверку выполняют при холодном двигателе и выключенных потребителях электроэнергии для точной оценки нагрузки на бортовую сеть.

Специалисты контролируют два ключевых параметра: громкость (минимум 105 дБ для легковых авто согласно ПДД) и тональность. Для этого используют шумомер, располагая его на расстоянии 2 метра от передней части транспортного средства с направлением микрофона в сторону источника звука. Дополнительно осматривают корпус сигнала визуально на предмет деформаций и коррозии.

Последовательность диагностики

- Включение зажигания с последующим нажатием на кнопку сигнала.

- Фиксация показаний шумомера в течение 3 секунд.

- Проверка качества крепления устройства к кузову.

- Контроль состояния электропроводки на предмет повреждения изоляции или окисления контактов.

Распространенные причины отказа:

| Неисправность | Признак |

|---|---|

| Прогорание реле | Полное отсутствие звука |

| Заводской брак мембраны | Хрип или дребезжание |

| Короткое замыкание в цепи | Срабатывание предохранителя |

- Уровень шума выше 120 дБ требует корректировки – такой сигнал нарушает санитарные нормы.

- При выявлении отклонений выполняют регулировку винтом на корпусе рожкового типа или замену блока в сборе.

Диагностический протокол фиксирует результат теста: "соответствует нормам" либо "требует ремонта". В последнем случае автомобиль не допускается к эксплуатации до устранения дефекта.

Роль конденсаторов в подавлении радиопомех

При активации автомобильного звукового сигнала в цепи возникают импульсные токи высокой частоты, образующиеся при размыкании контактов реле и работы электромагнитной катушки. Эти импульсы генерируют радиопомехи, распространяющиеся по проводке и влияющие на работу радиооборудования. Конденсаторы подавляют помехи, выполняя функцию высокочастотного шунта: они низкоомны для переменных составляющих, перенаправляя их на массу автомобиля до проникновения в бортовую сеть.

Конденсаторы устанавливаются параллельно обмотке реле сигнала или между его клеммами и корпусом, образуя фильтр совместно с индуктивностью цепи. Стандартные номиналы варьируются от 0,1 до 1 мкФ. Для эффективного подавления применяются керамические (устойчивые к температуре) и пленочные (с низким ESR) типы конденсаторов, рассчитанные на напряжение не менее 24В для обеспечения надежности в условиях вибрации и перепадов напряжения.

- Снижение электромагнитных наводок в аудиосистеме и системах связи

- Предотвращение "треска" в динамиках при срабатывании сигнала

- Защита электронных блоков управления от высокочастотных скачков тока

Оригинальные тона для моделей премиум-сегмента

В премиальных автомобилях клаксон перестаёт быть просто техническим аксессуаром, становясь частью фирменного ДНК бренда. Инженеры разрабатывают уникальные звуковые подписи, отражающие характер марки: от бархатистых басов представительских седанов до динамичных тембров спорткаров. Звук проходит многоэтапную акустическую настройку для исключения диссонансов и обеспечения идеальной слышимости на разных частотах фонового шума.

Используются высокоточные цифровые синтезаторы, генерирующие многотональные сигналы вместо стандартной монофонии. Звуковые волны формируются при помощи калиброванных электромагнитных катушек и мембран из композитных материалов, что обеспечивает глубокий объём без металлического дребезга. Для эксклюзивных моделей производители привлекают акустических дизайнеров, создающих звучания с отсылками к музыкальным инструментам (виолончель, гонг) или атмосферным эффектам.

Ключевые характеристики премиальных сигналов:

- Программируемые звуковые библиотеки с выбором тона через мультимедийную систему

- Адаптивная громкость, корректирующая интенсивность сигнала при изменении скорости

- Абсолютная устойчивость к климатическим воздействиям (-40°C до +85°C)

- Многоуровневая защита от короткого замыкания и перегрузок

Примеры брендированных решений:

- BMW 7 серии – трёхчастотный аккорд с «тёплой» серединой (480 Гц)

- Mercedes-Maybach – двухтоновый сигнал в стиле фортепианного легато

- Lexus LS – сглаженные волны с акцентом на 420 Гц для минимизации резонанса

Перспективы адаптивных звуковых систем

Адаптивные звуковые системы автомобилей активно развиваются, интегрируя искусственный интеллект и машинное обучение для анализа дорожной обстановки. Сенсоры камер, радаров и микрофонов в реальном времени идентифицируют тип препятствия (пешеход, велосипедист, транспорт), его местоположение и траекторию движения. На основе этих данных система динамически корректирует громкость, тональность и направленность звукового сигнала, минимизируя шумовое загрязнение и повышая точность оповещения.

Перспективные разработки фокусируются на персонализации акустического оповещения с учётом особенностей водителя: система распознаёт стресс или усталость по голосу и биометрическим данным, адаптируя тон сигнала для максимального привлечения внимания. Одновременно внедряются направленные излучатели, фокусирующие звуковые пучки исключительно в зоне риска, что снижает общий шум в урбанизированных зонах и предотвращает панику среди пешеходов.

Ключевые технологические тренды

- V2X-коммуникация: синхронизация звуковых сигналей между автомобилями и инфраструктурой для опережающего предупреждения об аварийных ситуациях

- Биометрические профили голосового оповещения с учётом возраста и слуховой чувствительности водителя

- Ультразвуковые матрицы для создания звуковых "коридоров" вокруг пешеходов в автоматическом режиме

| Технология | Эффект | Срок внедрения |

|---|---|---|

| ИИ-алгоритмы распознавания сцены | Автоматический выбор звукового шаблона (экстренное/информативное оповещение) | Серийные модели (2025-2027) |

| Адаптивная пространственная фокусировка | Снижение зоны звукового воздействия до 70% | Экспериментальные образцы (2026+) |

- Разработка единых акустических стандартов для электромобилей и роботакси

- Интеграция с AR-дисплеями: синхронизация звуковых предупреждений с визуальными маркерами

- Создание адаптивных "звуковых ландшафтов" для разных урбанистических сред

Список источников

Для написания статьи на тему принципа работы звукового сигнала автомобиля были исследованы различные авторитетные технические ресурсы и спецификации. Основное внимание уделялось точности описания физики работы, элементам конструкции и схемотехнике, характеристикам сигнала и соответствию стандартам.

Ниже представлены основные категории использованных источников с примерами конкретных публикаций и документов, где можно найти необходимую информацию по указанной теме.

Основная литература и справочники

- Бош. Автомобильный справочник. Раздел "Электрооборудование автомобиля", главы посвященные исполнительным устройствам, включая звуковые сигналы.

- Чунихин А. А. Электрооборудование автомобилей. Описание электромагнитных и пьезоэлектрических принципов работы сигналов, схемы подключения.

- Haynes Руководства по ремонту. Разделы по диагностике и замене звукового сигнала для конкретных моделей автомобилей. Суть работы объясняется в контексте практического применения.

Специализированные журналы и публикации

- Журнал "За рулём". Технические статьи и материалы, объясняющие устройство и принципы работы различных автомобильных систем, включая звуковое оборудование.

- Периодические издания SAE (Society of Automotive Engineers). Статьи и стандарты, касающиеся требований к автомобильным звуковым сигналам, их характеристикам (уровень звукового давления, частота) и системам управления.

- Курсовые и дипломные работы по автомобильной электротехнике из профильных технических университетов (например, МАДИ, МГТУ им. Н.Э. Баумана). Например: "Исследование электромагнитных клаксонов автомобиля".

Техническая документация и стандарты

- Технические спецификации и руководства по эксплуатации производителей звуковых сигналов (например, Stebel, Hella, Bosch), доступные на официальных сайтах или в сервисной документации.

- ГОСТ Р 41.28-2001 (Правила ЕЭК ООН № 28) "Единообразные предписания, касающихся официального утверждения звуковых сигнальных приборов и автомобилей в отношении звуковых сигналов". Определяет требования к сигналам.

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки". Раздел, регламентирующий исправность звукового сигнала.

- SAE J377 "Surface Vehicle Standard - Horns". Стандарт, устанавливающий требования к уровню звука и долговечности.

- Патентные описания Федерального института промышленной собственности РФ (ФИПС) и Всемирной организации интеллектуальной собственности (WIPO), относящиеся к конструкциям автомобильных клаксонов.